耐火二層管継手およびその製造方法

【課題】耐火二層管継手の受け口部の内管の外周とモルタルとの間の隙間の形成、および、耐火二層管の製造時および配管施工の際の直管の圧入または叩き込み等の衝撃により、前記内管が膨出変形した場合においても、外管のモルタルの破損等によるモルタル破片の剥離、脱落の防止の改善、さらに、人手によるシートや紙の固定等の煩雑な製造工程の改善が図られた耐火二層管継手およびその製造方法を提供する。

【解決手段】合成樹脂内管継手の受け口部の外周を、熱可塑性材料を含む不織布で被覆した後、該合成樹脂内管継手を割型の金型内にセットし、前記金型注入口から未硬化の耐火水硬性材料を注入した後、脱型し、硬化させることにより、前記合成樹脂内管継手の受け口部14の外周と前記耐火水硬性材料11の間に、不織布層12が設けられた耐火二層管継手1を製造する。

【解決手段】合成樹脂内管継手の受け口部の外周を、熱可塑性材料を含む不織布で被覆した後、該合成樹脂内管継手を割型の金型内にセットし、前記金型注入口から未硬化の耐火水硬性材料を注入した後、脱型し、硬化させることにより、前記合成樹脂内管継手の受け口部14の外周と前記耐火水硬性材料11の間に、不織布層12が設けられた耐火二層管継手1を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂基材からなる内管継手の表面を、耐火性を有する水硬性材料(以下、「モルタル」ともいう)で被覆した耐火二層管継手およびその製造方法に関する。

【背景技術】

【0002】

従来から、耐熱性がない材料に耐熱性を付与するため、その表面を耐火性のある材料で被覆する例として耐火二層管が知られている。一般的な耐火二層管は、ポリ塩化ビニル管等の合成樹脂管の外周を、短繊維等が混入したモルタル等で被覆したものである。

【0003】

前記ポリ塩化ビニル管等の合成樹脂管は、金属管に比べて軽量であり、また、耐薬品性、耐衝撃性等にも優れていることから、排水管、換気管等に使用されている。

しかしながら、合成樹脂管は、耐火性に劣り、火災時に延焼するとともに、焼失して、配水管等のために穿孔された耐火壁等を通じて、さらなる延焼等を起こす危険性がある。

このため、建築材として、ポリ塩化ビニル管の外周を繊維含有モルタルで被覆した耐火二層管が一般に使用されている。

【0004】

この種の耐火二層管においては、モルタルの割れが問題となる。この割れには、ポリ塩化ビニル管とモルタルの熱膨張係数の差に基づく割れと、施工時の割れがある。特に、配管工事において、内管を挿入接続する継手の受け口部(合成樹脂内管の接続に際し、他の内管が挿入可能なように内径が大きく形成されている部分)の割れ、破損が問題となる。

【0005】

前記継手の内径部には、入口から奥行き方向にわずかに狭くなるテーパーが設けられており、この狭い部分の内径は、その中に挿入される直管の外径よりわずかに小さい。

このため、前記継手内に直管を挿入して接続する際は、該継手内径を拡げるように強く押し込む必要がある。その際、ポリ塩化ビニル管は弾力性があるため割れることはないが、脆性の外管(モルタル)には亀裂が入ることがある。

また、直管を強く押し込むため、例えば、継手の枝管部に直管を接続する際、該継手の枝管部の反対側を叩く等の衝撃を加えることがあり、その衝撃で外管(モルタル)亀裂が入ることがある。

【0006】

従来は、亀裂を防止するために、通常、ポリ塩化ビニル管の外周に、紙、発泡スチロール等の緩衝材層を設け、その上をモルタルで被覆したり、あるいはまた、ポリ塩化ビニル管の外面とモルタルの間に隙間を設けたりする等の手段が採られている。

しかしながら、これらの方法は、熱膨張による亀裂や継手の内径と直管の外径の差による亀裂防止には効果があるとしても、上記のような衝撃による亀裂に対しては効果が得られない。

このため、内管と外管の間に間隙を設けるべく、種々の提案がなされている。

【0007】

ポリ塩化ビニル管は、モルタルに比べて熱膨張係数がほぼ1桁大きい。したがって、モルタルを硬化させる際、加熱養生により、モルタルが未硬化の間に、ポリ塩化ビニル管が熱膨張するのに伴ってモルタルが膨れるが、養生後の冷却時にはポリ塩化ビニル管は収縮してもモルタルは収縮せず、外管のモルタルと内管の間に空隙を形成する、あるいはまた、内管の外表面を、その端部を内管に接着したシートを予め被覆しておくことにより、内管とシートの間に空隙を生じさせるとの提案がある(特許文献1参照)。

【0008】

【特許文献1】特公昭60−23010号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献1に記載されているような方法は、内管と外管の間に間隙を設けることができたとしても、その製造には、シートの接着や紙をセロファンテープで接着する等の手数のかかる手段を使用するものであった。しかも、これらの手段は、外管のモルタルの補強には何ら寄与しておらず、直管を叩き込む等の衝撃を加える場合には、モルタルの破損、脱落の危険は避けられなかった。

【0010】

本発明は、上記技術的課題を解決するためになされたものであり、耐火二層管継手の受け口部の内管の外周とモルタルとの間の隙間の形成、および、耐火二層管の製造時および配管施工の際の直管の圧入または叩き込み等の衝撃により、前記内管が膨出変形した場合においても、外管のモルタルの破損等によるモルタル破片の剥離、脱落の防止の改善、さらに、人手によるシートや紙の固定等の煩雑な製造工程の改善が図られた耐火二層管継手およびその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

本発明は、

[1]合成樹脂内管継手の外周を耐火水硬性材料で被覆した耐火二層管継手であって、前記合成樹脂内管継手の受け口部の外周と前記耐火水硬性材料の間に、不織布層が設けられていることを特徴とする耐火二層管継手、

[2]前記不織布層は、表面部分が前記耐火水硬性材料と一体化するように、前記耐火水硬性材料が接着していることを特徴とする上記[1]に記載の耐火二層管継手、

【0012】

[3]前記不織布が、熱可塑性材料を含むフェルトまたはスパンボンドであり、ヒートシール性またはヒートセット性を有していることを特徴とする上記[1]または[2]に記載の耐火二層管継手、

[4]前記不織布層が、前記合成樹脂内管継手の受け口部の外周、または、外周と段差部に設けられていることを特徴とする上記[1]〜[3]のいずれかに記載の耐火二層管継手、

[5]前記不織布層が、厚さ0.1〜5mmであることを特徴とする上記[1]〜[4]のいずれかに記載の耐火二層管継手、

[6]前記合成樹脂内管継手が、受け口部を2つ有する直線状であり、前記不織布層が、前記合成樹脂内管継手の受け口部の外周面にヒートシール、ヒートセットまたは複数の点溶着で接着固定されていることを特徴とする上記[1]〜[5]のいずれかに記載の耐火二層管継手、

【0013】

[7]合成樹脂内管継手の受け口部の外周を、熱可塑性材料を含む不織布で被覆した後、該合成樹脂内管継手を割型の金型内にセットし、前記金型注入口から未硬化の耐火水硬性材料を注入した後、脱型し、硬化させることを特徴とする耐火二層管継手の製造方法、

[8]前記不織布がヒートシール性を有するものであり、前記未硬化の耐火水硬性材料を注入する際、該耐火水硬性材料を前記不織布の表面に含浸させて、不織布層の表面と前記耐火水硬性材料を一体化させることを特徴とする上記[7]に記載の耐火二層管継手の製造方法、

[9]前記不織布を予め筒状とし、該不織布を前記合成樹脂内管継手の受け口部に被せることにより、該受け口部の外周を被覆することを特徴とする上記[7]または[8]に記載の耐火二層管継手の製造方法、

[10]前記不織布がテープ状またはシート状であり、該不織布を前記合成樹脂内管継手の受け口部の外周に巻き付けて、ヒートシール、ヒートセットまたは複数の点溶着することにより、該受け口部の外周を被覆することを特徴とする上記[7]〜[9]のいずれかに記載の耐火二層管継手の製造方法、および

【0014】

[11]上記[1]〜[6]のいずれかに記載の耐火二層管継手を用いて施工されたことを特徴とする耐火性配管、を開発することにより、上記の課題を解決した。

【発明の効果】

【0015】

本発明によれば、合成樹脂内管継手の外周を耐火水硬性材料で被覆した耐火二層管継手において、内管と外管(モルタル)の間に、シートや紙層に代えて、熱可塑性材料を含むヒートシール性ある不織布層を設けることにより、該不織布層をヒートシール等で簡便に固定することが可能となり、製造がきわめて簡略化され、かつ、外管(モルタル)の破損、破片の剥離、脱落を防止することができる。

また、本発明に係る耐火二層管継手によれば、従来、耐火二層管の課題であった受け口部の外管(モルタル)の補強も可能となり、さらに、内管全体を不織布層で覆う場合には、合成樹脂内管の振動が外管へ伝達することを妨げ、防音効果にも寄与し得る。

【発明を実施するための最良の形態】

【0016】

以下、本発明について、より詳細に説明する。

本発明に係る耐火二層管継手は、合成樹脂内管継手の外周を耐火水硬性材料で被覆した耐火二層管継手であって、前記合成樹脂内管継手の受け口部の外周と耐火水硬性材料の間に、不織布層が設けられているものである。そして、前記不織布層は、好ましくは、表面部分が前記耐火水硬性材料と一体化し、また、熱可塑性材料を含み、ヒートシール性を有するものである。

また、本発明に係る耐火二層管継手の製造方法は、耐火二層管継手の生産性を大きく改善し、さらに、モルタルを不織布の表面に含浸させ、不織布層によりモルタルを補強することにより、モルタルが破損した場合にも、破片の剥離、脱落を防止することができる製造方法を提供するものである。

【0017】

本発明に係る耐火二層管継手は、従来から公知なものと同様に、耐火二層管を接続するためのものであり、耐火壁等を貫通して施工される排水管、通気管、その他の配管に使用可能なものである。

前記耐火二層管の内管には、主として、ポリ塩化ビニル管が用いられ、耐火性、耐熱性を付与するために、その表面は、耐火水硬性材料、例えば、モルタル等で形成される外管により被覆される。このとき、前記耐火二層管およびその継手は、通常、接続施工の際の加工のために、内管と外管の間にわずかの間隙を設けることが必要とされる。

【0018】

合成樹脂内管継手は、従来から公知であり、主として、ポリ塩化ビニル製であり、形状としては、DSソケット(直線状)、L字等の接続口部(受け口部)が2つある2方管継手、Y字、T字等接続口部が3つある3方管継手、十字、X字等、接続口部が4つある4方管継手等がある。

本発明は、各受け口部径が、同径であっても、異径であっても、適用可能である。

【0019】

本発明における耐火水硬性材料としては、耐火性があり、難燃性または不燃性の高温においても強度を失わない水硬性の物質、例えば、セメント類、石膏、粘土、珪藻土等が使用される。好ましくは、通常、耐火二層管に使用されているセメントを主体とするモルタル、また、これに短繊維を混入した繊維モルタル等が、実用性に優れているため使用される。

前記耐火水硬性材料で形成される外管の厚さは、内管径によって異なり、必要な強度、耐火性を有するように適宜設定される。

【0020】

本発明において使用される不織布は、耐火二層管継手の製造時のモルタル注入後、脱型の際に圧力が解放されるため、スプリングバックのないものが好ましい。このためには、不織布の厚さが5mm以下であることが好ましい。

前記不織布の厚さは、内管の外周とモルタルとの間の十分な隙間の形成等の本発明の効果を得る観点から、0.1〜5mmであることが好ましく、より好ましくは、0.2〜3mmである。

【0021】

前記不織布の原材料には、熱可塑性材料が含まれていることが好ましい。非熱可塑性材とのブレンドであってもよいが、ヒートセット、ヒートシールまたは点溶着(超音波接着、高周波接着等の加熱以外の手段による接着も含む)を可能とするため、例えば、熱可塑性材料を含むフェルト、スパンボンド等が好ましい。

このように、前記不織布が、熱可塑性材料を含み、ヒートシール性またはヒートセット性を有していれば、ポリ塩化ビニル管等の合成樹脂内管に、コテや高周波等を用いて、直接、ヒートセット、ヒートシールまたは点溶着することができる。

【0022】

前記不織布は、表面に細かい繊維が起毛しており、また、起伏があるため、これがモルタルとの一体化を図る上で有効であり、ポリ塩化ビニル程度の耐熱性を有していることがより好ましい。

前記不織布に含まれる熱可塑性材料としては、ポリエステル、ポリアミド、ポリエチレンやポリプロピレン等のポリオレフィン系、ポリ塩化ビニル等の繊維が好適に使用される。

【0023】

前記不織布の形状は、テープ状またはシート状、あるいはまた、筒状に成形したものが好適に用いられる。

テープ状またはシート状であれば、合成樹脂内管継手に巻き付けるか、または、包む等により被覆した後、不織布同士をヒートセットするか、または、前記合成樹脂内管継手にヒートシールまたは点溶接することにより、固定化することができる。

前記固定化は、具体的には、溶着ローラーシール機、ヒートシール機、高周波溶接機等を用いて、点溶着、ライン溶着等をすることにより行う。

【0024】

また、不織布をヒートシール等により予め筒状に成形し、内管継手に被せるように嵌め込み、固定化させてもよい。固定化の際は、ヒートシール等によって行ってもよく、また、不織布がヒートシュリンク性の熱可塑性材料を含む場合、筒状の不織布をシュリンクさせて固定化することもできる。

なお、ヒートシール、ヒートセット、点溶接およびシュリンクによる固定化は、後のモルタルの圧入の際に、不織布がめくれないようにするため、内管継手の奥の方(開口部の反対側)の適切な箇所を選択して行うことが好ましい。

【0025】

本発明における不織布層は、合成樹脂内管継手の受け口部の外周、または、それに加えて段差部にも形成することが好ましい。場合によっては、内管の外周全体を被覆するように形成してもよい。また、受け口部または受け口部とその段差部全体を被覆するようにしてもよい。特に、受け口部とその段差部の双方を被覆する方が、モルタル注入時に不織布のめくれを防止することができるため好ましい。

【0026】

本発明に係る製造方法においては、上記のようにして合成樹脂内管継手の外周を不織布で被覆した後、これを金型内にセットし、不織布と金型の間に中央部の方からモルタルを圧入する。

これにより、不織布の表面の起毛または凹凸部にモルタルが入り込み、不織布とモルタルとが一体化する。

このとき、モルタルは不織布の表面に含浸させるが、不織布の密度および厚さ、モルタル圧入の圧力を調整することにより、前記内管継手の外周表面にまでは浸透しないようにすることが好ましい。

【0027】

そして、合成樹脂内管継手の外周にモルタルが接着した不織布層を形成した後、これを金型から取り出し、加熱養生して、未硬化のモルタルを硬化させる。

加熱養生の温度が高いときは、短時間で硬化が終了するが、合成樹脂内管継手がポリ塩化ビニル製である場合、可使温度の上限である60℃程度を加熱養生の最高温度とすると、モルタル(セメントモルタル)の硬化は、約3時間で終了する。

この加熱養生において、合成樹脂内管継手とモルタルの熱膨張係数の差により、内管と外管のモルタル(実際には、モルタルが接着した不織布層の内面)の間に間隙が形成される。

【0028】

上記のようにして得られた耐火二層管継手において、不織布層の表面部分に接着して一体化したモルタル(外管)は、モルタルを含浸させて形成された不織布層によって、効率よく補強されている。

このため、不織布層を介在させずに外管をモルタル単独で形成した場合に比べて、耐衝撃性が著しく改善されており、万一、破損しても、ひびが入るのみで、破片の剥離、脱落が生じることはない。

これに対して、紙層を介在させた場合には、紙自体にヒートシール性、ヒートセット性がないため、固定化等における施工がより煩雑となり、しかも、紙の表面は不織布に比べて平滑であるため、モルタルとの一体化が十分に図られず、また、紙自体の強度も低いため、モルタルの補強効果に劣る。

【0029】

直管の耐火二層管を接続する場合、DSソケットが用いられるが、直管は長さ調整のために予め切断される。この切断は、内管を、接続する継手に挿入する長さの2倍の長さ分だけ、片方へスライドさせ(内管を外管より引き出し)、スライドさせた反対側の外管を切断した後、内管をスライドさせて元に戻すことにより行われる。このため、外管と内管は、相対的に移動可能であることが必要であり、固定されていない。

そして、前記直管をDSソケットの継手に挿入する際は、直管の外管を保持して内管を挿入する。

【0030】

このため、DSソケットの外管と内管は、固定されている必要があるが、従来は、別途製造したDSソケット専用の外管を適当な長さに切断して、DSソケットを挿入した後、接着剤挿入用のチューブを両者の間に入れて接着剤を注入して固定する等の煩雑な工程で製造されていた。

これに対して、本発明においては、DSソケットの長さに適合する不織布の筒状体に内管継手を挿入し、必要な強度に応じて、ヒートシール等によりDSソケットに固定するか、または、内管継手をその長さの幅のシートで被覆してヒートシールし、その中央部もしくは接続の妨げとならない箇所で、ヒートシール等により固定した後、その表面部に必要な厚さのモルタルを塗布すればよいため、製造工程が極めて容易になる。

【0031】

以下、図面を参照して、本発明を具体的に説明する。なお、図面は、本発明の技術的思想を説明するためのものであり、その思想を失わない範囲で変更可能である。

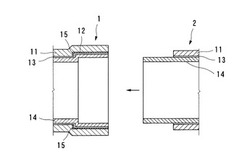

図1は、耐火二層管継手1および耐火二層管直管の挿入部2の断面図であり、接続前の状態を示すものである。

また、図2は、図1の耐火二層管継手1および耐火二層管直管2を接続した状態を示す断面図である。

耐火二層管継手1は、受け口部が二層管直管2の内管を挿入できるように、他の部分より拡径している。継手1の受け口部は、表面から順に、モルタル外管11、不織布層12、隙間13、合成樹脂内管14の4層からなる。

なお、図1においては、継手1の受け口部(拡径部)と段差部にも、不織布層12が形成されている。内管14外周のその他の部分には、不織布層12が形成されていないが、形成されていても、形成されていなくても、本発明の効果が得られる。

一方、耐火二層管直管2には、不織布層が形成されていないが、本発明は、耐火二層管継手1に関するものであるため、これにより、本発明の効果が左右されるものではない。

【0032】

図3は、耐火二層管DSソケット3の断面図であり、不織布層12が合成樹脂内管14にヒートシールされた状態を示している。DSソケット3は、通常の継手と同様に、外管11、不織布層12、隙間13、内管14の4層からなり、外管11および不織布層12の両端面には、柔軟性のある耐火目地リング16を嵌めておくことが好ましい。

なお、DSソケット3は、外管11を保持し、内管14に圧力を加えても、外管11と内管14の位置関係が変化しないように、不織布層12と内管14を固定しておくことが好ましい。

【0033】

図4は、Y字3方継手の断面図であり、全体形状は異なるが、受け口部の構成は、図1〜3と同様である。この場合は、外管11と内管14は、それぞれ凹凸があるため、固定してもよいが、不織布層12と内管14を固定する必要はない。

【実施例】

【0034】

以下、本発明を実施例に基づきさらに具体的に説明するが、本発明は下記の実施例により制限されるものではない。

[実施例1]

呼び径100mmのDSソケット(管内径:99.8mm、管外径:113.6mm、D1=140mm)に、内径115mm、幅95mm、筒状のスパンボンド(スパンボンド不織布「エルタス(登録商標)」エステルE01050;旭化成せんい(株)製)を被せて、220℃のローラーシール機により、縦方向90°毎、横方向3本の割合で均一にDSソケットに溶着した。

これを金型にセットし、モルタルをスラリー圧力50kg/cm2で注入成型し、60℃で3時間スチーム養生した後、50℃で2時間乾燥養生し、耐火二層管DSソケット(ソケットの外管外径:150mm)を製造した。

そして、1週間経過後、10点について、下記の評価および試験を行った。これらの結果を表1に示す。

(1)拡径隙間:0.35mm以上が良好

(2)両側にポリ塩化ビニル管接続、挿入圧力45〜46kg(モルタルの破損評価)

(3)両側にポリ塩化ビニル管接続後40℃、2時間保持(モルタルの破損評価)

(4)両側にポリ塩化ビニル管接続後60℃、2時間保持(モルタルの破損評価)

(5)50cm高さから3回の落下試験(モルタル破片の剥離評価)

【0035】

[比較例1]

呼び径100mmのDSソケットに、被覆をせずに、直接、モルタルをスラリー圧力50kg/cm2で注入成型し、それ以外については、実施例1と同様にして耐火二層管ソケットを製造した。

この耐火二層管ソケットについて、実施例1と同様にして評価およびテストを行った。これらの結果を表1に併せて示す。

【0036】

[比較例2]

実施例1において、スパンボンドに代えてボール紙(0.5mm厚、幅45mm)を、DSソケット中央部に巻き付けた以外は、実施例と同様にして、耐火二層管ソケットを製造した。

この耐火二層管ソケットについて、実施例1と同様にして評価および試験を行った。これらの結果を表1に併せて示す。

【0037】

【表1】

【0038】

[実施例2]

実施例1と同様にして、DSソケットを製造し、養生後1週間経過後、直径113.6mmの空孔を有する鉄製の台上にスパンボンド−モルタル被覆部分のみを載せ、DSソケット部分のみに押しコマを乗せて、ポリ塩化ビニル管のみを押し下げ、コマがズレ始める時点での押圧を測定し、溶着強度を評価した。測定は5回行った。この測定結果を表2に示す。

【0039】

[比較例3]

実施例1と同じDSソケットに、幅95mmのスパンボンドを巻き付け、セロファンテープで止めた以外は、実施例1と同様にして、モルタル注入成型、養生を行い、耐火二層管DSソケットを製造した。その後1週間経過後、実施例2と同様にして、溶着強度の評価を行った。この結果を表2に併せて示す。

【0040】

【表2】

【産業上の利用可能性】

【0041】

本発明は、合成樹脂内管継手の外周を耐火水硬性材料で被覆した耐火二層管継手において、内管と外管(モルタル)の間にシートや紙を設けることに代えて、熱可塑性材料を含むヒートシール性を有する不織布層を設けたものである。

このため、不織布の固定をヒートシールやヒートセット等で行うことができるため、製造工程が極めて簡略化される。さらに、製造された耐火二層管継手は、配管施工の際の直管の圧入またはその際の叩き込み等の衝撃により内管が膨出変形した場合であっても、外管(モルタル)の破損等によるモルタル破片の剥離、脱落防止の点で改善される。

したがって、防火区画を貫通する耐火二層管用の継手として有用である。

【図面の簡単な説明】

【0042】

【図1】本発明の耐火二層管継手および耐火二層管直管の接続前の状態を示す断面図である。

【図2】図1の耐火二層管継手および耐火二層管直管を接続した状態を示す断面図である。

【図3】耐火二層管DSソケットの不織布層が合成樹脂内管にヒートシールされた状態を示す断面図である。

【図4】Y字型耐火二層管継手の断面図の一例である。

【符号の説明】

【0043】

1 耐火二層管継手

2 耐火二層管直管

3 DSソケット

11 モルタル外管

12 不織布層

13 隙間

14 合成樹脂内管

15 段差部

16 耐火目地リング

【技術分野】

【0001】

本発明は、合成樹脂基材からなる内管継手の表面を、耐火性を有する水硬性材料(以下、「モルタル」ともいう)で被覆した耐火二層管継手およびその製造方法に関する。

【背景技術】

【0002】

従来から、耐熱性がない材料に耐熱性を付与するため、その表面を耐火性のある材料で被覆する例として耐火二層管が知られている。一般的な耐火二層管は、ポリ塩化ビニル管等の合成樹脂管の外周を、短繊維等が混入したモルタル等で被覆したものである。

【0003】

前記ポリ塩化ビニル管等の合成樹脂管は、金属管に比べて軽量であり、また、耐薬品性、耐衝撃性等にも優れていることから、排水管、換気管等に使用されている。

しかしながら、合成樹脂管は、耐火性に劣り、火災時に延焼するとともに、焼失して、配水管等のために穿孔された耐火壁等を通じて、さらなる延焼等を起こす危険性がある。

このため、建築材として、ポリ塩化ビニル管の外周を繊維含有モルタルで被覆した耐火二層管が一般に使用されている。

【0004】

この種の耐火二層管においては、モルタルの割れが問題となる。この割れには、ポリ塩化ビニル管とモルタルの熱膨張係数の差に基づく割れと、施工時の割れがある。特に、配管工事において、内管を挿入接続する継手の受け口部(合成樹脂内管の接続に際し、他の内管が挿入可能なように内径が大きく形成されている部分)の割れ、破損が問題となる。

【0005】

前記継手の内径部には、入口から奥行き方向にわずかに狭くなるテーパーが設けられており、この狭い部分の内径は、その中に挿入される直管の外径よりわずかに小さい。

このため、前記継手内に直管を挿入して接続する際は、該継手内径を拡げるように強く押し込む必要がある。その際、ポリ塩化ビニル管は弾力性があるため割れることはないが、脆性の外管(モルタル)には亀裂が入ることがある。

また、直管を強く押し込むため、例えば、継手の枝管部に直管を接続する際、該継手の枝管部の反対側を叩く等の衝撃を加えることがあり、その衝撃で外管(モルタル)亀裂が入ることがある。

【0006】

従来は、亀裂を防止するために、通常、ポリ塩化ビニル管の外周に、紙、発泡スチロール等の緩衝材層を設け、その上をモルタルで被覆したり、あるいはまた、ポリ塩化ビニル管の外面とモルタルの間に隙間を設けたりする等の手段が採られている。

しかしながら、これらの方法は、熱膨張による亀裂や継手の内径と直管の外径の差による亀裂防止には効果があるとしても、上記のような衝撃による亀裂に対しては効果が得られない。

このため、内管と外管の間に間隙を設けるべく、種々の提案がなされている。

【0007】

ポリ塩化ビニル管は、モルタルに比べて熱膨張係数がほぼ1桁大きい。したがって、モルタルを硬化させる際、加熱養生により、モルタルが未硬化の間に、ポリ塩化ビニル管が熱膨張するのに伴ってモルタルが膨れるが、養生後の冷却時にはポリ塩化ビニル管は収縮してもモルタルは収縮せず、外管のモルタルと内管の間に空隙を形成する、あるいはまた、内管の外表面を、その端部を内管に接着したシートを予め被覆しておくことにより、内管とシートの間に空隙を生じさせるとの提案がある(特許文献1参照)。

【0008】

【特許文献1】特公昭60−23010号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献1に記載されているような方法は、内管と外管の間に間隙を設けることができたとしても、その製造には、シートの接着や紙をセロファンテープで接着する等の手数のかかる手段を使用するものであった。しかも、これらの手段は、外管のモルタルの補強には何ら寄与しておらず、直管を叩き込む等の衝撃を加える場合には、モルタルの破損、脱落の危険は避けられなかった。

【0010】

本発明は、上記技術的課題を解決するためになされたものであり、耐火二層管継手の受け口部の内管の外周とモルタルとの間の隙間の形成、および、耐火二層管の製造時および配管施工の際の直管の圧入または叩き込み等の衝撃により、前記内管が膨出変形した場合においても、外管のモルタルの破損等によるモルタル破片の剥離、脱落の防止の改善、さらに、人手によるシートや紙の固定等の煩雑な製造工程の改善が図られた耐火二層管継手およびその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

本発明は、

[1]合成樹脂内管継手の外周を耐火水硬性材料で被覆した耐火二層管継手であって、前記合成樹脂内管継手の受け口部の外周と前記耐火水硬性材料の間に、不織布層が設けられていることを特徴とする耐火二層管継手、

[2]前記不織布層は、表面部分が前記耐火水硬性材料と一体化するように、前記耐火水硬性材料が接着していることを特徴とする上記[1]に記載の耐火二層管継手、

【0012】

[3]前記不織布が、熱可塑性材料を含むフェルトまたはスパンボンドであり、ヒートシール性またはヒートセット性を有していることを特徴とする上記[1]または[2]に記載の耐火二層管継手、

[4]前記不織布層が、前記合成樹脂内管継手の受け口部の外周、または、外周と段差部に設けられていることを特徴とする上記[1]〜[3]のいずれかに記載の耐火二層管継手、

[5]前記不織布層が、厚さ0.1〜5mmであることを特徴とする上記[1]〜[4]のいずれかに記載の耐火二層管継手、

[6]前記合成樹脂内管継手が、受け口部を2つ有する直線状であり、前記不織布層が、前記合成樹脂内管継手の受け口部の外周面にヒートシール、ヒートセットまたは複数の点溶着で接着固定されていることを特徴とする上記[1]〜[5]のいずれかに記載の耐火二層管継手、

【0013】

[7]合成樹脂内管継手の受け口部の外周を、熱可塑性材料を含む不織布で被覆した後、該合成樹脂内管継手を割型の金型内にセットし、前記金型注入口から未硬化の耐火水硬性材料を注入した後、脱型し、硬化させることを特徴とする耐火二層管継手の製造方法、

[8]前記不織布がヒートシール性を有するものであり、前記未硬化の耐火水硬性材料を注入する際、該耐火水硬性材料を前記不織布の表面に含浸させて、不織布層の表面と前記耐火水硬性材料を一体化させることを特徴とする上記[7]に記載の耐火二層管継手の製造方法、

[9]前記不織布を予め筒状とし、該不織布を前記合成樹脂内管継手の受け口部に被せることにより、該受け口部の外周を被覆することを特徴とする上記[7]または[8]に記載の耐火二層管継手の製造方法、

[10]前記不織布がテープ状またはシート状であり、該不織布を前記合成樹脂内管継手の受け口部の外周に巻き付けて、ヒートシール、ヒートセットまたは複数の点溶着することにより、該受け口部の外周を被覆することを特徴とする上記[7]〜[9]のいずれかに記載の耐火二層管継手の製造方法、および

【0014】

[11]上記[1]〜[6]のいずれかに記載の耐火二層管継手を用いて施工されたことを特徴とする耐火性配管、を開発することにより、上記の課題を解決した。

【発明の効果】

【0015】

本発明によれば、合成樹脂内管継手の外周を耐火水硬性材料で被覆した耐火二層管継手において、内管と外管(モルタル)の間に、シートや紙層に代えて、熱可塑性材料を含むヒートシール性ある不織布層を設けることにより、該不織布層をヒートシール等で簡便に固定することが可能となり、製造がきわめて簡略化され、かつ、外管(モルタル)の破損、破片の剥離、脱落を防止することができる。

また、本発明に係る耐火二層管継手によれば、従来、耐火二層管の課題であった受け口部の外管(モルタル)の補強も可能となり、さらに、内管全体を不織布層で覆う場合には、合成樹脂内管の振動が外管へ伝達することを妨げ、防音効果にも寄与し得る。

【発明を実施するための最良の形態】

【0016】

以下、本発明について、より詳細に説明する。

本発明に係る耐火二層管継手は、合成樹脂内管継手の外周を耐火水硬性材料で被覆した耐火二層管継手であって、前記合成樹脂内管継手の受け口部の外周と耐火水硬性材料の間に、不織布層が設けられているものである。そして、前記不織布層は、好ましくは、表面部分が前記耐火水硬性材料と一体化し、また、熱可塑性材料を含み、ヒートシール性を有するものである。

また、本発明に係る耐火二層管継手の製造方法は、耐火二層管継手の生産性を大きく改善し、さらに、モルタルを不織布の表面に含浸させ、不織布層によりモルタルを補強することにより、モルタルが破損した場合にも、破片の剥離、脱落を防止することができる製造方法を提供するものである。

【0017】

本発明に係る耐火二層管継手は、従来から公知なものと同様に、耐火二層管を接続するためのものであり、耐火壁等を貫通して施工される排水管、通気管、その他の配管に使用可能なものである。

前記耐火二層管の内管には、主として、ポリ塩化ビニル管が用いられ、耐火性、耐熱性を付与するために、その表面は、耐火水硬性材料、例えば、モルタル等で形成される外管により被覆される。このとき、前記耐火二層管およびその継手は、通常、接続施工の際の加工のために、内管と外管の間にわずかの間隙を設けることが必要とされる。

【0018】

合成樹脂内管継手は、従来から公知であり、主として、ポリ塩化ビニル製であり、形状としては、DSソケット(直線状)、L字等の接続口部(受け口部)が2つある2方管継手、Y字、T字等接続口部が3つある3方管継手、十字、X字等、接続口部が4つある4方管継手等がある。

本発明は、各受け口部径が、同径であっても、異径であっても、適用可能である。

【0019】

本発明における耐火水硬性材料としては、耐火性があり、難燃性または不燃性の高温においても強度を失わない水硬性の物質、例えば、セメント類、石膏、粘土、珪藻土等が使用される。好ましくは、通常、耐火二層管に使用されているセメントを主体とするモルタル、また、これに短繊維を混入した繊維モルタル等が、実用性に優れているため使用される。

前記耐火水硬性材料で形成される外管の厚さは、内管径によって異なり、必要な強度、耐火性を有するように適宜設定される。

【0020】

本発明において使用される不織布は、耐火二層管継手の製造時のモルタル注入後、脱型の際に圧力が解放されるため、スプリングバックのないものが好ましい。このためには、不織布の厚さが5mm以下であることが好ましい。

前記不織布の厚さは、内管の外周とモルタルとの間の十分な隙間の形成等の本発明の効果を得る観点から、0.1〜5mmであることが好ましく、より好ましくは、0.2〜3mmである。

【0021】

前記不織布の原材料には、熱可塑性材料が含まれていることが好ましい。非熱可塑性材とのブレンドであってもよいが、ヒートセット、ヒートシールまたは点溶着(超音波接着、高周波接着等の加熱以外の手段による接着も含む)を可能とするため、例えば、熱可塑性材料を含むフェルト、スパンボンド等が好ましい。

このように、前記不織布が、熱可塑性材料を含み、ヒートシール性またはヒートセット性を有していれば、ポリ塩化ビニル管等の合成樹脂内管に、コテや高周波等を用いて、直接、ヒートセット、ヒートシールまたは点溶着することができる。

【0022】

前記不織布は、表面に細かい繊維が起毛しており、また、起伏があるため、これがモルタルとの一体化を図る上で有効であり、ポリ塩化ビニル程度の耐熱性を有していることがより好ましい。

前記不織布に含まれる熱可塑性材料としては、ポリエステル、ポリアミド、ポリエチレンやポリプロピレン等のポリオレフィン系、ポリ塩化ビニル等の繊維が好適に使用される。

【0023】

前記不織布の形状は、テープ状またはシート状、あるいはまた、筒状に成形したものが好適に用いられる。

テープ状またはシート状であれば、合成樹脂内管継手に巻き付けるか、または、包む等により被覆した後、不織布同士をヒートセットするか、または、前記合成樹脂内管継手にヒートシールまたは点溶接することにより、固定化することができる。

前記固定化は、具体的には、溶着ローラーシール機、ヒートシール機、高周波溶接機等を用いて、点溶着、ライン溶着等をすることにより行う。

【0024】

また、不織布をヒートシール等により予め筒状に成形し、内管継手に被せるように嵌め込み、固定化させてもよい。固定化の際は、ヒートシール等によって行ってもよく、また、不織布がヒートシュリンク性の熱可塑性材料を含む場合、筒状の不織布をシュリンクさせて固定化することもできる。

なお、ヒートシール、ヒートセット、点溶接およびシュリンクによる固定化は、後のモルタルの圧入の際に、不織布がめくれないようにするため、内管継手の奥の方(開口部の反対側)の適切な箇所を選択して行うことが好ましい。

【0025】

本発明における不織布層は、合成樹脂内管継手の受け口部の外周、または、それに加えて段差部にも形成することが好ましい。場合によっては、内管の外周全体を被覆するように形成してもよい。また、受け口部または受け口部とその段差部全体を被覆するようにしてもよい。特に、受け口部とその段差部の双方を被覆する方が、モルタル注入時に不織布のめくれを防止することができるため好ましい。

【0026】

本発明に係る製造方法においては、上記のようにして合成樹脂内管継手の外周を不織布で被覆した後、これを金型内にセットし、不織布と金型の間に中央部の方からモルタルを圧入する。

これにより、不織布の表面の起毛または凹凸部にモルタルが入り込み、不織布とモルタルとが一体化する。

このとき、モルタルは不織布の表面に含浸させるが、不織布の密度および厚さ、モルタル圧入の圧力を調整することにより、前記内管継手の外周表面にまでは浸透しないようにすることが好ましい。

【0027】

そして、合成樹脂内管継手の外周にモルタルが接着した不織布層を形成した後、これを金型から取り出し、加熱養生して、未硬化のモルタルを硬化させる。

加熱養生の温度が高いときは、短時間で硬化が終了するが、合成樹脂内管継手がポリ塩化ビニル製である場合、可使温度の上限である60℃程度を加熱養生の最高温度とすると、モルタル(セメントモルタル)の硬化は、約3時間で終了する。

この加熱養生において、合成樹脂内管継手とモルタルの熱膨張係数の差により、内管と外管のモルタル(実際には、モルタルが接着した不織布層の内面)の間に間隙が形成される。

【0028】

上記のようにして得られた耐火二層管継手において、不織布層の表面部分に接着して一体化したモルタル(外管)は、モルタルを含浸させて形成された不織布層によって、効率よく補強されている。

このため、不織布層を介在させずに外管をモルタル単独で形成した場合に比べて、耐衝撃性が著しく改善されており、万一、破損しても、ひびが入るのみで、破片の剥離、脱落が生じることはない。

これに対して、紙層を介在させた場合には、紙自体にヒートシール性、ヒートセット性がないため、固定化等における施工がより煩雑となり、しかも、紙の表面は不織布に比べて平滑であるため、モルタルとの一体化が十分に図られず、また、紙自体の強度も低いため、モルタルの補強効果に劣る。

【0029】

直管の耐火二層管を接続する場合、DSソケットが用いられるが、直管は長さ調整のために予め切断される。この切断は、内管を、接続する継手に挿入する長さの2倍の長さ分だけ、片方へスライドさせ(内管を外管より引き出し)、スライドさせた反対側の外管を切断した後、内管をスライドさせて元に戻すことにより行われる。このため、外管と内管は、相対的に移動可能であることが必要であり、固定されていない。

そして、前記直管をDSソケットの継手に挿入する際は、直管の外管を保持して内管を挿入する。

【0030】

このため、DSソケットの外管と内管は、固定されている必要があるが、従来は、別途製造したDSソケット専用の外管を適当な長さに切断して、DSソケットを挿入した後、接着剤挿入用のチューブを両者の間に入れて接着剤を注入して固定する等の煩雑な工程で製造されていた。

これに対して、本発明においては、DSソケットの長さに適合する不織布の筒状体に内管継手を挿入し、必要な強度に応じて、ヒートシール等によりDSソケットに固定するか、または、内管継手をその長さの幅のシートで被覆してヒートシールし、その中央部もしくは接続の妨げとならない箇所で、ヒートシール等により固定した後、その表面部に必要な厚さのモルタルを塗布すればよいため、製造工程が極めて容易になる。

【0031】

以下、図面を参照して、本発明を具体的に説明する。なお、図面は、本発明の技術的思想を説明するためのものであり、その思想を失わない範囲で変更可能である。

図1は、耐火二層管継手1および耐火二層管直管の挿入部2の断面図であり、接続前の状態を示すものである。

また、図2は、図1の耐火二層管継手1および耐火二層管直管2を接続した状態を示す断面図である。

耐火二層管継手1は、受け口部が二層管直管2の内管を挿入できるように、他の部分より拡径している。継手1の受け口部は、表面から順に、モルタル外管11、不織布層12、隙間13、合成樹脂内管14の4層からなる。

なお、図1においては、継手1の受け口部(拡径部)と段差部にも、不織布層12が形成されている。内管14外周のその他の部分には、不織布層12が形成されていないが、形成されていても、形成されていなくても、本発明の効果が得られる。

一方、耐火二層管直管2には、不織布層が形成されていないが、本発明は、耐火二層管継手1に関するものであるため、これにより、本発明の効果が左右されるものではない。

【0032】

図3は、耐火二層管DSソケット3の断面図であり、不織布層12が合成樹脂内管14にヒートシールされた状態を示している。DSソケット3は、通常の継手と同様に、外管11、不織布層12、隙間13、内管14の4層からなり、外管11および不織布層12の両端面には、柔軟性のある耐火目地リング16を嵌めておくことが好ましい。

なお、DSソケット3は、外管11を保持し、内管14に圧力を加えても、外管11と内管14の位置関係が変化しないように、不織布層12と内管14を固定しておくことが好ましい。

【0033】

図4は、Y字3方継手の断面図であり、全体形状は異なるが、受け口部の構成は、図1〜3と同様である。この場合は、外管11と内管14は、それぞれ凹凸があるため、固定してもよいが、不織布層12と内管14を固定する必要はない。

【実施例】

【0034】

以下、本発明を実施例に基づきさらに具体的に説明するが、本発明は下記の実施例により制限されるものではない。

[実施例1]

呼び径100mmのDSソケット(管内径:99.8mm、管外径:113.6mm、D1=140mm)に、内径115mm、幅95mm、筒状のスパンボンド(スパンボンド不織布「エルタス(登録商標)」エステルE01050;旭化成せんい(株)製)を被せて、220℃のローラーシール機により、縦方向90°毎、横方向3本の割合で均一にDSソケットに溶着した。

これを金型にセットし、モルタルをスラリー圧力50kg/cm2で注入成型し、60℃で3時間スチーム養生した後、50℃で2時間乾燥養生し、耐火二層管DSソケット(ソケットの外管外径:150mm)を製造した。

そして、1週間経過後、10点について、下記の評価および試験を行った。これらの結果を表1に示す。

(1)拡径隙間:0.35mm以上が良好

(2)両側にポリ塩化ビニル管接続、挿入圧力45〜46kg(モルタルの破損評価)

(3)両側にポリ塩化ビニル管接続後40℃、2時間保持(モルタルの破損評価)

(4)両側にポリ塩化ビニル管接続後60℃、2時間保持(モルタルの破損評価)

(5)50cm高さから3回の落下試験(モルタル破片の剥離評価)

【0035】

[比較例1]

呼び径100mmのDSソケットに、被覆をせずに、直接、モルタルをスラリー圧力50kg/cm2で注入成型し、それ以外については、実施例1と同様にして耐火二層管ソケットを製造した。

この耐火二層管ソケットについて、実施例1と同様にして評価およびテストを行った。これらの結果を表1に併せて示す。

【0036】

[比較例2]

実施例1において、スパンボンドに代えてボール紙(0.5mm厚、幅45mm)を、DSソケット中央部に巻き付けた以外は、実施例と同様にして、耐火二層管ソケットを製造した。

この耐火二層管ソケットについて、実施例1と同様にして評価および試験を行った。これらの結果を表1に併せて示す。

【0037】

【表1】

【0038】

[実施例2]

実施例1と同様にして、DSソケットを製造し、養生後1週間経過後、直径113.6mmの空孔を有する鉄製の台上にスパンボンド−モルタル被覆部分のみを載せ、DSソケット部分のみに押しコマを乗せて、ポリ塩化ビニル管のみを押し下げ、コマがズレ始める時点での押圧を測定し、溶着強度を評価した。測定は5回行った。この測定結果を表2に示す。

【0039】

[比較例3]

実施例1と同じDSソケットに、幅95mmのスパンボンドを巻き付け、セロファンテープで止めた以外は、実施例1と同様にして、モルタル注入成型、養生を行い、耐火二層管DSソケットを製造した。その後1週間経過後、実施例2と同様にして、溶着強度の評価を行った。この結果を表2に併せて示す。

【0040】

【表2】

【産業上の利用可能性】

【0041】

本発明は、合成樹脂内管継手の外周を耐火水硬性材料で被覆した耐火二層管継手において、内管と外管(モルタル)の間にシートや紙を設けることに代えて、熱可塑性材料を含むヒートシール性を有する不織布層を設けたものである。

このため、不織布の固定をヒートシールやヒートセット等で行うことができるため、製造工程が極めて簡略化される。さらに、製造された耐火二層管継手は、配管施工の際の直管の圧入またはその際の叩き込み等の衝撃により内管が膨出変形した場合であっても、外管(モルタル)の破損等によるモルタル破片の剥離、脱落防止の点で改善される。

したがって、防火区画を貫通する耐火二層管用の継手として有用である。

【図面の簡単な説明】

【0042】

【図1】本発明の耐火二層管継手および耐火二層管直管の接続前の状態を示す断面図である。

【図2】図1の耐火二層管継手および耐火二層管直管を接続した状態を示す断面図である。

【図3】耐火二層管DSソケットの不織布層が合成樹脂内管にヒートシールされた状態を示す断面図である。

【図4】Y字型耐火二層管継手の断面図の一例である。

【符号の説明】

【0043】

1 耐火二層管継手

2 耐火二層管直管

3 DSソケット

11 モルタル外管

12 不織布層

13 隙間

14 合成樹脂内管

15 段差部

16 耐火目地リング

【特許請求の範囲】

【請求項1】

合成樹脂内管継手の外周を耐火水硬性材料で被覆した耐火二層管継手であって、前記合成樹脂内管継手の受け口部の外周と前記耐火水硬性材料の間に、不織布層が設けられていることを特徴とする耐火二層管継手。

【請求項2】

前記不織布層は、表面部分が前記耐火水硬性材料と一体化するように、前記耐火水硬性材料が接着していることを特徴とする請求項1記載の耐火二層管継手。

【請求項3】

前記不織布が、熱可塑性材料を含むフェルトまたはスパンボンドであり、ヒートシール性またはヒートセット性を有していることを特徴とする請求項1または2記載の耐火二層管継手。

【請求項4】

前記不織布層が、前記合成樹脂内管継手の受け口部の外周、または、外周と段差部に設けられていることを特徴とする請求項1〜3のいずれかに記載の耐火二層管継手。

【請求項5】

前記不織布層が、厚さ0.1〜5mmであることを特徴とする請求項1〜4のいずれかに記載の耐火二層管継手。

【請求項6】

前記合成樹脂内管継手が、受け口部を2つ有する直線状であり、前記不織布層が、前記合成樹脂内管継手の受け口部の外周面にヒートシール、ヒートセットまたは複数の点溶着で接着固定されていることを特徴とする請求項1〜5のいずれかに記載の耐火二層管継手。

【請求項7】

合成樹脂内管継手の受け口部の外周を、熱可塑性材料を含む不織布で被覆した後、該合成樹脂内管継手を割型の金型内にセットし、前記金型注入口から未硬化の耐火水硬性材料を注入した後、脱型し、硬化させることを特徴とする耐火二層管継手の製造方法。

【請求項8】

前記不織布がヒートシール性を有するものであり、前記未硬化の耐火水硬性材料を注入する際、該耐火水硬性材料を前記不織布の表面に含浸させて、不織布層の表面と前記耐火水硬性材料を一体化させることを特徴とする請求項7記載の耐火二層管継手の製造方法。

【請求項9】

前記不織布を予め筒状とし、該不織布を前記合成樹脂内管継手の受け口部に被せることにより、該受け口部の外周を被覆することを特徴とする請求項7または8記載の耐火二層管継手の製造方法。

【請求項10】

前記不織布が、テープ状またはシート状であり、該不織布を前記合成樹脂内管継手の受け口部の外周に巻き付けて、ヒートシール、ヒートセットまたは複数の点溶着することにより、該受け口部の外周を被覆することを特徴とする請求項7〜9のいずれかに記載の耐火二層管継手の製造方法。

【請求項11】

請求項1〜6のいずれかに記載の耐火二層管継手を用いて施工されたことを特徴とする耐火性配管。

【請求項1】

合成樹脂内管継手の外周を耐火水硬性材料で被覆した耐火二層管継手であって、前記合成樹脂内管継手の受け口部の外周と前記耐火水硬性材料の間に、不織布層が設けられていることを特徴とする耐火二層管継手。

【請求項2】

前記不織布層は、表面部分が前記耐火水硬性材料と一体化するように、前記耐火水硬性材料が接着していることを特徴とする請求項1記載の耐火二層管継手。

【請求項3】

前記不織布が、熱可塑性材料を含むフェルトまたはスパンボンドであり、ヒートシール性またはヒートセット性を有していることを特徴とする請求項1または2記載の耐火二層管継手。

【請求項4】

前記不織布層が、前記合成樹脂内管継手の受け口部の外周、または、外周と段差部に設けられていることを特徴とする請求項1〜3のいずれかに記載の耐火二層管継手。

【請求項5】

前記不織布層が、厚さ0.1〜5mmであることを特徴とする請求項1〜4のいずれかに記載の耐火二層管継手。

【請求項6】

前記合成樹脂内管継手が、受け口部を2つ有する直線状であり、前記不織布層が、前記合成樹脂内管継手の受け口部の外周面にヒートシール、ヒートセットまたは複数の点溶着で接着固定されていることを特徴とする請求項1〜5のいずれかに記載の耐火二層管継手。

【請求項7】

合成樹脂内管継手の受け口部の外周を、熱可塑性材料を含む不織布で被覆した後、該合成樹脂内管継手を割型の金型内にセットし、前記金型注入口から未硬化の耐火水硬性材料を注入した後、脱型し、硬化させることを特徴とする耐火二層管継手の製造方法。

【請求項8】

前記不織布がヒートシール性を有するものであり、前記未硬化の耐火水硬性材料を注入する際、該耐火水硬性材料を前記不織布の表面に含浸させて、不織布層の表面と前記耐火水硬性材料を一体化させることを特徴とする請求項7記載の耐火二層管継手の製造方法。

【請求項9】

前記不織布を予め筒状とし、該不織布を前記合成樹脂内管継手の受け口部に被せることにより、該受け口部の外周を被覆することを特徴とする請求項7または8記載の耐火二層管継手の製造方法。

【請求項10】

前記不織布が、テープ状またはシート状であり、該不織布を前記合成樹脂内管継手の受け口部の外周に巻き付けて、ヒートシール、ヒートセットまたは複数の点溶着することにより、該受け口部の外周を被覆することを特徴とする請求項7〜9のいずれかに記載の耐火二層管継手の製造方法。

【請求項11】

請求項1〜6のいずれかに記載の耐火二層管継手を用いて施工されたことを特徴とする耐火性配管。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−65768(P2010−65768A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−232974(P2008−232974)

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000187194)昭和電工建材株式会社 (36)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000187194)昭和電工建材株式会社 (36)

【Fターム(参考)】

[ Back to top ]