耐火二層管継手及びその接続方法、並びに耐火二層管継手の施工管理方法

【課題】 本発明は、継手部の水漏れ個所とその原因を容易に特定できる等、配管施工管理が極めて容易な耐火二層管継手及びその接続方法並びにその施工管理方法を提供する。

【解決手段】 本発明の耐火二層管継手は、合成樹脂製の内管1と耐火材外層部2とからなる耐火二層管継手であって、内管1の少なくとも継手部3の一部が透明に形成され、内管1の継手部3以外の部分に耐火材外層部2が形成され、且つ、内管1の継手部3の一部または全部に被覆外層部8が形成されていない構成である。また、本発明の前記耐火二層管継手の接続方法は、内管1に導管4を接続した後に、内管1の継手部の全面に被覆外層部8を形成する。本発明の耐火二層管継手の施工管理方法は、前記耐火二層管継手を用い、着色接着剤を用いて導管4の端部を、前記耐火二層管継手の内管1に挿嵌させて接続した後、この接続部分を外方から目視にて接続状態を確認することを特徴とする。

【解決手段】 本発明の耐火二層管継手は、合成樹脂製の内管1と耐火材外層部2とからなる耐火二層管継手であって、内管1の少なくとも継手部3の一部が透明に形成され、内管1の継手部3以外の部分に耐火材外層部2が形成され、且つ、内管1の継手部3の一部または全部に被覆外層部8が形成されていない構成である。また、本発明の前記耐火二層管継手の接続方法は、内管1に導管4を接続した後に、内管1の継手部の全面に被覆外層部8を形成する。本発明の耐火二層管継手の施工管理方法は、前記耐火二層管継手を用い、着色接着剤を用いて導管4の端部を、前記耐火二層管継手の内管1に挿嵌させて接続した後、この接続部分を外方から目視にて接続状態を確認することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、施工の際に導管との継手部の接合状態を確認できる耐火二層管継手とその接続方法、及び配管施工管理が極めて容易な前記耐火二層管継手の施工管理方法に関する。

【背景技術】

【0002】

近年、アパート、マンション等の集合住宅やオフィスビル等の配管設備に多用されている管継手は、防火対策上、耐火性のあるものが求められている。

このような耐火性管継手として、図6に示すような、硬質合成樹脂製内管21の外側にセメント、骨材及び補強用繊維等を主材料とし、水を加えて混練したモルタルを被覆形成した耐火材外層部22を有する耐火二層管継手が知られている(非特許文献1参照)。

【0003】

上記した従来の耐火二層管継手は、施工現場で内管21の継手部23に、接着剤を用いて硬質合成樹脂製の直管等からなる導管24を挿嵌し、接続一体化した後、この導管24の外周面を覆いスライドする繊維モルタル等の不燃性の外管25を、管継手の内管21と接続させて、耐火二層管継手との接続部を不燃材26で覆って使用している。

【0004】

このような耐火二層管継手を使用した配管施工の現場では、施工後にブロック毎の止水検査が行われ、管継手の接続部に水漏れが見つかれば、その部分の管継手並びに導管24及び不燃性の外管25の交換を行う等、事前に建築物の完成後の水漏れ防止策を講じている。

【0005】

耐火二層管継手の水漏れの原因には、継手部分の接着剤の塗布が充分でない場合や均一な塗布がなされていない場合、あるいは接着剤の塗布忘れや挿入不足等の施工ミスがあるが、管継手の継手部に導管24及び

外管25を接続させた部分の外周面は、不燃材26で覆われるため、前記したような水漏れの原因や水漏れ個所の特定が困難であった。

【0006】

また、出願人は、通常、管継手が鼠・灰色に着色されているため、継手部の接着状態を確認できないという不利を改善するものとして、外層部に耐火層を有さない合成樹脂製の管継手の接続に際して、先に導管の端部外周面および/または透視可能な合成樹脂製の管継手の端部内周面に着色接着剤を塗布し、嵌合し、接合させることにより、該継手部において該着色接着剤の塗布状態を視認可能とする、管継手の接合方法を提案した(特許文献1参照)。

しかし、耐火二層管継手においては、合成樹脂管継手の外側面に耐火材外層部を形成することが前提である、との技術常識にとらわれていたためか、耐火二層管継手にこの考え方を適用することは、今までなされた例が無い。

【0007】

このため、依然として耐火二層管継手の配管接合部分において、接続時に個々の接続状態の良否を確認することができず、工事が相当に進行した後に複数の接続個所をブロック単位とする止水検査がなされて、初めて水漏れ個所が発見されるのが現状である。

そこで、配管施工後の水漏れが発見された場合には、その修復は、耐火二層管継手と導管及び不燃性の外管の取替え等、大掛かりな作業となり、その経済的損失は極めて大きかった。

【0008】

【非特許文献1】排水・通気用耐火二層管の設計・施工マニュアル、技術資料No.6(耐火二層管協会発行、2003年版、26〜27頁)

【特許文献1】特開平6−241375号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、標記の件に鑑みなされたもので、耐火二層管継手と導管を用いた配管施工に際し、耐火二層管継手の内管と導管との継手部上に耐火材外層部を形成する前に、継手部の水漏れ個所とその原因を特定でき、配管施工管理が極めて容易な耐火二層管継手の提供、及びその接続方法並びにそれらの施工管理方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の耐火二層管継手は、合成樹脂製内管と耐火材外層部とからなる耐火二層管継手であって、前記内管の少なくとも継手部の一部が透明に形成され、前記内管の継手部以外の部分に耐火材外層部が形成され、且つ、前記内管の継手部の一部または全部に被覆外層部が形成されていない構成である。

【0011】

本発明の耐火二層管継手の接続方法の一つは、前記した耐火二層管継手の内管の継手部に導管を接続した後に、前記内管の継手部に被覆外層部を形成する方法であり、他の方法は、全体が透明な合成樹脂製内管の継手部に導管を接続した後、前記内管の継手部以外の部分に耐火材外層部を形成し、且つ、前記内管の継手部に被覆外層部を形成する方法である。

【0012】

これらの接続方法の場合に、接続後に継手部に形成する前記被覆外層部は、半割りのモルタル成型品や円筒状のモルタル成型品、あるいは金属製、好ましくはステンレス製バンドによるものであるのが好ましい。

【0013】

本発明の耐火二層管継手の施工管理方法の一つは、前記した耐火二層管継手を使用し、着色接着剤を用いて導管の端部を前記耐火二層管継手の内管の継手部に挿嵌させて接続した後、この継手部を外方から目視にて接続状態を確認することを特徴とする方法であり、他の施工管理方法は、全体が透明な合成樹脂製内管の継手部に、導管の端部を挿嵌させ、着色接着剤を用いて接続した後、前記継手部と導管との接続状態を外方から目視にて確認し、その後、前記内管の継手部以外の部分に耐火材外層部を形成し、かつ前記内管の継手部に被覆外層部を形成する方法である。

【発明の効果】

【0014】

本発明の耐火二層管継手およびその接続方法によれば、内管の継手部を透明に形成したことにより、内管に挿嵌した導管の継手部における接着剤の塗布むら、過剰塗布、接着面への異物混入、塗布忘れ等の施工ミスが外側から目視できるため、前記継手部上に被覆外層部を形成する前に水漏れ個所等の原因を事前に特定・予見することができ、個々に早期に対処することができる。

【0015】

また、本発明の耐火二層管継手の施工管理方法によれば、少なくとも内管の継手部の一部を透明に形成した前記耐火二層管継手を使用し、又は全体が透明な合成樹脂製内管を使用し、着色接着剤を用いて導管を前記内管に挿嵌させると、外方から内管と導管との間に広がる着色接着剤の分布状態が一目で判るため、継手部上に被覆外層部を形成する前に、前記した継手部における接着剤の塗布むら等の施工ミスが発見できる。

その結果、工事のやり直し等の無駄が無くなり、作業性が向上するとともに配管設備の施工管理が極めて容易・確実になる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施の形態を、添付図面に基づいて説明する。

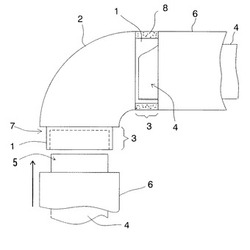

図1は、本発明の耐火二層管継手を用いた配管施工の一例を示す模式的な部分断面図であり、図2、図3は、本発明の耐火二層管継手を用いた配管施工の他の一例を示す模式的な側面図である。図4は、図3で示した耐火二層管継手のA−A矢視線に沿う断面図である。図5は、本発明の耐火二層管継手を用いた配管施工に使用されるバンドの一例を示す斜視図である。

【0017】

本発明の耐火二層管継手は、図1に示すように、硬質合成樹脂製の内管1と耐火材外層部2からなり、内管1の継手部3が透明に形成され、且つ、内管1の継手部3以外の部分に耐火材外層部2が被覆形成された構成である。

【0018】

本発明の耐火二層管継手は、内管の少なくとも継手部の一部が透明であることが重要であるが、継手部に透明部分があれば、内管全体が透明であっても、継手部以外が不透明であっても差し支えない。

なお、本発明でいう透明とは、透視可能であれば足りる。

【0019】

硬質合成樹脂製の内管1の継手部3に、透明部分を形成することにより、接着剤を使用して内管1の継手部3に導管4を挿嵌して接続した後、

内管の継手部に被覆外層部を形成する前に、挿嵌した導管4と内管1との間の接着剤の分布状態ないしは接着状態が目視で容易に確認できるため、継手部分の接着剤の塗布が充分でない場合や均一な塗布がなされていない場合、あるいは接着剤の塗布忘れ等の施工ミスを容易に見付けることができる。

【0020】

本発明の耐火二層管継手の内管は、透明性を有する塩化ビニル系樹脂を主材としたものが好ましく採用され、これに各種の添加剤が配合されて成形される。

このような内管の主材と添加剤の配合例としては、塩化ビニル系樹脂100質量部に対し、すずメルカプト系安定剤1〜4質量部、すずマレート系安定剤0.2〜1質量部、α−メチルスチレン10〜100質量部の配合割合からなるものが好ましい。

【0021】

本発明の耐火材外層部2は、例えば、硬質合成樹脂製の内管1の外周に、ポルトランドセメント等の水硬性セメントと補強繊維とを主原料とし、必要に応じて充填材(骨材)を併用した原料に、水を加えて混練したモルタルを、抄造法や押出成形法等の公知の方法により被覆成形し、養生・硬化することにより形成される。

【0022】

また、耐火材外層部2を形成する耐火材としては、内管の外周に施工可能であれば特に限定されるものではないが、モルタル、セラミック繊維製の耐火マットや耐火性ブランケット等を例示できる。なお、セラミック繊維製の耐火性マットや耐火性ブランケットを用いる場合は、その外側に金属製等の着脱可能な外被材を設けると、耐火材の耐久性を高める上で好適である。

【0023】

補強繊維としては、従来は石綿が使用されてきたが、脱石綿化に伴いセルロースパルプと他の繊維とが併用されることが多い。セルロースパルプと併用される繊維としては、ガラス繊維等の無機繊維、ビニロン繊維として知られているPVA(ポリビニルアルコール)繊維やPAN(ポリアクリロニトリル)繊維等の有機合成繊維を例示することができる。

ただし、不燃性を確保するためには、原料(水を除く)に占める有機原料の量が、質量比で7%以下であることが望ましい。

【0024】

充填材は、成形性や性能等を向上させるために、必要に応じて使用される原料であり、炭酸カルシウム粉、石膏粉、パーライト粉、繊維状粘土鉱物、外管の廃材の粉砕粉等を例示することができる。

【0025】

本発明の耐火二層管継手の施工管理方法は、透明に形成した内管1の継手部3に導管4を接続一体化するために着色接着剤を用いるが、この着色接着剤としては、着色剤を無色透明な接着剤に一定量配合したものが使用される。

【0026】

この着色剤は、導管の色と異なる色で、濃い目の方がよく、接着剤と着色剤の配合割合は着色剤の種類によっても異なるが、通常、着色剤0.001〜0.01質量%の範囲が好ましい。

着色剤が0.001質量%より小さいと、導管の色とほとんど見分けがつかないため塗布ムラ等を判断することができず、また0.01質量%より大きいと、色が濃くなりすぎて接合部の異物等を視認することが困難であるので好ましくない。

【0027】

無色透明な接着剤として、ポリ酢酸ビニル、ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、後塩素化ポリ塩化ビニル、ポリビニルエーテル、アクリル樹脂などが挙げられ、管継手の材質に合わせて用いられるが、特に重合度100〜150の塩化ビニル−酢酸ビニル共重合体を主材とするものが望ましく、その成分は塩化ビニル−酢酸ビニル共重合体含有量約20%に対して、溶剤約80%の割合からなるものが好ましい。

【0028】

また、この溶剤にはアセトン、メチルエチルケトン、シクロヘキサノンが含有され、これらの溶剤中の含有量はアセトン15〜25%、メチルエチルケトン40〜50%、シクロヘキサノン15〜25%の割合のものが好ましく採用される。

このような接着剤としては、例えば、硬質塩化ビニル管継手用シンエツボンド−A型(信越ポリマー株式会社製商品名)などが挙げられる。

【0029】

本発明に用いられる接着剤は、無色透明な上記した接着剤に着色剤を配合してなるものであるが、その着色剤としては、アゾ系、アントラキノン系、インジゴイド系、硫化系、トリフェニルメタン系、ピラゾロン系、スチルベン系、ジフェニルメタン系、キサンテン系、アリザリン系、アクリジン系、キノンイミン系、チアゾール系、メチン系、ニトロ系、ニトロソ系などの染料が挙げられ、特に好ましいのはトリフェニルメタン系がよい。

【0030】

本発明の施工管理方法に用いられる着色接着剤は、導管4と耐火二層管継手の接合前に、導管の端部外周面または管継手の端部内周面、あるいは両面に塗布してもよいが、このときの塗布厚は、固型分で通常0.05〜0.1mm程度の厚さが望ましい。

塗布厚が、0.05mmより薄いと接着不良から漏水の原因となり、0.1mmより厚いと、はみ出しによる管内の閉塞やソルベントクラッキングの原因となるので好ましくない。

また、接着剤の塗布量は管継手より導管の方を多くした方がよく、接着面は2〜400μm程度に粗した方がよい。

【0031】

本発明の耐火二層管継手を用いた接続方法の一例を、図1に基づき説明する。

まず、導管4の端部外周面5に着色接着剤を均一に塗布し、この端部から導管4を、本発明の合成樹脂製の内管1の継手部3に挿嵌する。挿嵌した状態で、内管1の継手部3が透明であるため、内管1と導管4との間隙にある着色接着剤の分布状態が外方から一目で確認できる。

【0032】

次いで、着色接着剤の正常な分布状態が確認できた後、導管の外周面を覆う繊維モルタル等からなる不燃性の外管6を、耐火二層管継手の継手部に向けてスライドさせ、外管6の端部を耐火二層管継手の内管1の端面に当接させ、耐火二層管継手の耐火材外層部2と外管6との間に内管の継手部上に生じた凹部7に耐火材テープ、耐火材シートを巻き付けて充填し、被覆外層部8を形成して終了する。

【0033】

次に、全体が透明な合成樹脂製内管を使用した接続方法の一例を説明する。

全体が透明な合成樹脂製内管を用意し、その継手部に導管を接続した後、現場で内管の継手部以外の部分に、図1で示したような耐火材外層部2を、前記段落0021、0023で述べたと同様な手段によって形成し、さらに、この耐火材外層部と導管に取り付けた外管との間で、内管の継手部上に生じた凹部に、耐火材テープ、耐火材シートを巻き付けて充填する等して被覆外層部を形成して終了する。

【0034】

前記凹部7に充填する材質としては、前記した耐火材テープのほか、ロックウールのような耐火材、あるいは樹脂モルタル、軟質プラスチック、ゴム等、耐火性でなくても万一の隣戸からの火災に対し、耐火二層管の内管と外管の間の空間層を通じて漏煙しないものであればどのようなものでも採用できる。

【0035】

また、耐火材テープに代えて、図2に示すように外管6の端部を、耐火二層管継手の内管1の端面に密着良く締め係止できる形状のゴムチューブ9を、被覆外層部として用いることも可能である。

このゴムチューブ9は、その一端を外管6の端部又は耐火二層管継手のいずれか一方の端部に寄せて覆うように取り付けておき、継手部3の着色接着剤の正常な分布状態を確認した後、ゴムチューブ9の他端を耐火二層管継手の耐火材外層部又は外管6のいずれか一方の端部まで引き伸ばし、ゴムの内周面への圧縮付与力により内管1の継手部3を覆い隠すように取り付ける。この場合、ゴムチューブ9には耐火性はないが、万一の隣戸からの火災に対し、ゴムの密着性により隣戸の火災から配管を通じて排出される煙を防ぐ漏煙防止機能を有する。

【0036】

ゴムチューブ9は、図2に示した筒状のほかに蛇腹状など、耐火二層管継手と外管6の接続部分を覆うことができる形状であればどのようなものでもよい。

また、材質はゴムにこだわらず、ロックウールやセラミックス製などからなる、図3に示すような筒状成型品10を、予め導管4に挿嵌しておき、継手部3に塗布された着色接着剤について正常な分布状態を確認した後、筒状成型品10をスライドさせて内管1の継手部3を覆い隠すようにしても良い。

【0037】

さらに、図5に示すような、円弧状に湾曲する当て板部分11とその両側に張出す袖板部分12からなる一対のステンレス製バンド13を用い、耐火二層管継手と外管6の接続部分に、当て板部分11,11を巻き付けて覆い、袖板部分12、12を当接させてビス止めして固定するようにしてもよい。また、別の例として内管1の継手部3の外周面に耐火塗料を塗るようにしても良い。

【0038】

また、予め内管1全体を覆う耐火材外層部を有する成型品を半割りにして用意しておき、硬質合成樹脂製の内管1と導管4との継手部分に塗布された着色接着剤について正常な分布状態を確認した後、半割りにした耐火材外層部を硬質合成樹脂製の内管1に覆い被せるようにしてもよい。

なお、半割りにした耐火材外層部同士の合わせ目は耐火材テープや耐火材シート、耐火材、樹脂モルタル、軟質プラスチック、ゴムなどで覆うようにするとよい。

【0039】

さらに、内管1の継手部3の一部に被覆外層部を形成せずに、図3、図4で示すような、部分的な矩形状の透明部分14や、部分的な円形や直線状の切り欠き状の透明部分を形成することで、導管の挿嵌状況や接着剤塗布の均一性を確認できるとともに、確認後、前記部分的な透明部分に被覆外層部を形成することにより、耐火二層管継手の耐火性を上げることもできる。

【0040】

本発明の耐火二層管継手を使用した接続配管施工では、少なくとも継手部の一部が透明な合成樹脂製内管を使用し、又は全体が透明な合成樹脂製内管を使用し、導管との継手部に被覆外層部8を形成する前に、接着剤による継手部3の内管と導管との接合状態が確認できるので、継手部3の水漏れ個所とその原因を、容易に特定若しくは予見できる。

【0041】

それ故、必要とあれば、導管との継手部に被覆外層部8を形成する前に継手部3の補修、取替え等の手段を講じることができるので、継手部3に被覆外層部8を形成した後の止水検査で水漏れが見つかる例がほとんど無くなることが期待でき、耐火二層管継手を使用した配管施工管理が極めて容易、確実になる。

【産業上の利用可能性】

【0042】

本発明の耐火二層管継手及びその接続方法や施工管理方法を用いることにより、土木、建築分野など、各種分野で施工される配管設備の施工管理の改善に寄与できる。

【図面の簡単な説明】

【0043】

【図1】本発明の耐火二層管継手を用いた配管施工の一例を示す模式的な部分断面図である。

【図2】本発明の耐火二層管継手を用いた配管施工の他の一例を示す模式的な部分断面図である。

【図3】本発明の耐火二層管継手を用いた配管施工のさらに他の一例を示す模式的な部分断面図である。

【図4】図3で示した耐火二層管継手のA−A矢視線に沿う断面図である。

【図5】本発明の耐火二層管継手を用いた配管施工に使用されるバンドの一例を示す斜視図である。

【図6】従来の耐火二層管継手の一例を示す模式的な部分断面図である。

【符号の説明】

【0044】

1、21 内管

2、22 耐火材外層部

3、 23 継手部

4、24 導管

5 (導管の)端部外周面

6 外管

7 凹部

8 被覆外層部

9 ゴムチューブ

10 筒状成型品

11 当て板部分

12 袖板部分

13 バンド

14 透明部分

26 不燃材

【技術分野】

【0001】

本発明は、施工の際に導管との継手部の接合状態を確認できる耐火二層管継手とその接続方法、及び配管施工管理が極めて容易な前記耐火二層管継手の施工管理方法に関する。

【背景技術】

【0002】

近年、アパート、マンション等の集合住宅やオフィスビル等の配管設備に多用されている管継手は、防火対策上、耐火性のあるものが求められている。

このような耐火性管継手として、図6に示すような、硬質合成樹脂製内管21の外側にセメント、骨材及び補強用繊維等を主材料とし、水を加えて混練したモルタルを被覆形成した耐火材外層部22を有する耐火二層管継手が知られている(非特許文献1参照)。

【0003】

上記した従来の耐火二層管継手は、施工現場で内管21の継手部23に、接着剤を用いて硬質合成樹脂製の直管等からなる導管24を挿嵌し、接続一体化した後、この導管24の外周面を覆いスライドする繊維モルタル等の不燃性の外管25を、管継手の内管21と接続させて、耐火二層管継手との接続部を不燃材26で覆って使用している。

【0004】

このような耐火二層管継手を使用した配管施工の現場では、施工後にブロック毎の止水検査が行われ、管継手の接続部に水漏れが見つかれば、その部分の管継手並びに導管24及び不燃性の外管25の交換を行う等、事前に建築物の完成後の水漏れ防止策を講じている。

【0005】

耐火二層管継手の水漏れの原因には、継手部分の接着剤の塗布が充分でない場合や均一な塗布がなされていない場合、あるいは接着剤の塗布忘れや挿入不足等の施工ミスがあるが、管継手の継手部に導管24及び

外管25を接続させた部分の外周面は、不燃材26で覆われるため、前記したような水漏れの原因や水漏れ個所の特定が困難であった。

【0006】

また、出願人は、通常、管継手が鼠・灰色に着色されているため、継手部の接着状態を確認できないという不利を改善するものとして、外層部に耐火層を有さない合成樹脂製の管継手の接続に際して、先に導管の端部外周面および/または透視可能な合成樹脂製の管継手の端部内周面に着色接着剤を塗布し、嵌合し、接合させることにより、該継手部において該着色接着剤の塗布状態を視認可能とする、管継手の接合方法を提案した(特許文献1参照)。

しかし、耐火二層管継手においては、合成樹脂管継手の外側面に耐火材外層部を形成することが前提である、との技術常識にとらわれていたためか、耐火二層管継手にこの考え方を適用することは、今までなされた例が無い。

【0007】

このため、依然として耐火二層管継手の配管接合部分において、接続時に個々の接続状態の良否を確認することができず、工事が相当に進行した後に複数の接続個所をブロック単位とする止水検査がなされて、初めて水漏れ個所が発見されるのが現状である。

そこで、配管施工後の水漏れが発見された場合には、その修復は、耐火二層管継手と導管及び不燃性の外管の取替え等、大掛かりな作業となり、その経済的損失は極めて大きかった。

【0008】

【非特許文献1】排水・通気用耐火二層管の設計・施工マニュアル、技術資料No.6(耐火二層管協会発行、2003年版、26〜27頁)

【特許文献1】特開平6−241375号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、標記の件に鑑みなされたもので、耐火二層管継手と導管を用いた配管施工に際し、耐火二層管継手の内管と導管との継手部上に耐火材外層部を形成する前に、継手部の水漏れ個所とその原因を特定でき、配管施工管理が極めて容易な耐火二層管継手の提供、及びその接続方法並びにそれらの施工管理方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の耐火二層管継手は、合成樹脂製内管と耐火材外層部とからなる耐火二層管継手であって、前記内管の少なくとも継手部の一部が透明に形成され、前記内管の継手部以外の部分に耐火材外層部が形成され、且つ、前記内管の継手部の一部または全部に被覆外層部が形成されていない構成である。

【0011】

本発明の耐火二層管継手の接続方法の一つは、前記した耐火二層管継手の内管の継手部に導管を接続した後に、前記内管の継手部に被覆外層部を形成する方法であり、他の方法は、全体が透明な合成樹脂製内管の継手部に導管を接続した後、前記内管の継手部以外の部分に耐火材外層部を形成し、且つ、前記内管の継手部に被覆外層部を形成する方法である。

【0012】

これらの接続方法の場合に、接続後に継手部に形成する前記被覆外層部は、半割りのモルタル成型品や円筒状のモルタル成型品、あるいは金属製、好ましくはステンレス製バンドによるものであるのが好ましい。

【0013】

本発明の耐火二層管継手の施工管理方法の一つは、前記した耐火二層管継手を使用し、着色接着剤を用いて導管の端部を前記耐火二層管継手の内管の継手部に挿嵌させて接続した後、この継手部を外方から目視にて接続状態を確認することを特徴とする方法であり、他の施工管理方法は、全体が透明な合成樹脂製内管の継手部に、導管の端部を挿嵌させ、着色接着剤を用いて接続した後、前記継手部と導管との接続状態を外方から目視にて確認し、その後、前記内管の継手部以外の部分に耐火材外層部を形成し、かつ前記内管の継手部に被覆外層部を形成する方法である。

【発明の効果】

【0014】

本発明の耐火二層管継手およびその接続方法によれば、内管の継手部を透明に形成したことにより、内管に挿嵌した導管の継手部における接着剤の塗布むら、過剰塗布、接着面への異物混入、塗布忘れ等の施工ミスが外側から目視できるため、前記継手部上に被覆外層部を形成する前に水漏れ個所等の原因を事前に特定・予見することができ、個々に早期に対処することができる。

【0015】

また、本発明の耐火二層管継手の施工管理方法によれば、少なくとも内管の継手部の一部を透明に形成した前記耐火二層管継手を使用し、又は全体が透明な合成樹脂製内管を使用し、着色接着剤を用いて導管を前記内管に挿嵌させると、外方から内管と導管との間に広がる着色接着剤の分布状態が一目で判るため、継手部上に被覆外層部を形成する前に、前記した継手部における接着剤の塗布むら等の施工ミスが発見できる。

その結果、工事のやり直し等の無駄が無くなり、作業性が向上するとともに配管設備の施工管理が極めて容易・確実になる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施の形態を、添付図面に基づいて説明する。

図1は、本発明の耐火二層管継手を用いた配管施工の一例を示す模式的な部分断面図であり、図2、図3は、本発明の耐火二層管継手を用いた配管施工の他の一例を示す模式的な側面図である。図4は、図3で示した耐火二層管継手のA−A矢視線に沿う断面図である。図5は、本発明の耐火二層管継手を用いた配管施工に使用されるバンドの一例を示す斜視図である。

【0017】

本発明の耐火二層管継手は、図1に示すように、硬質合成樹脂製の内管1と耐火材外層部2からなり、内管1の継手部3が透明に形成され、且つ、内管1の継手部3以外の部分に耐火材外層部2が被覆形成された構成である。

【0018】

本発明の耐火二層管継手は、内管の少なくとも継手部の一部が透明であることが重要であるが、継手部に透明部分があれば、内管全体が透明であっても、継手部以外が不透明であっても差し支えない。

なお、本発明でいう透明とは、透視可能であれば足りる。

【0019】

硬質合成樹脂製の内管1の継手部3に、透明部分を形成することにより、接着剤を使用して内管1の継手部3に導管4を挿嵌して接続した後、

内管の継手部に被覆外層部を形成する前に、挿嵌した導管4と内管1との間の接着剤の分布状態ないしは接着状態が目視で容易に確認できるため、継手部分の接着剤の塗布が充分でない場合や均一な塗布がなされていない場合、あるいは接着剤の塗布忘れ等の施工ミスを容易に見付けることができる。

【0020】

本発明の耐火二層管継手の内管は、透明性を有する塩化ビニル系樹脂を主材としたものが好ましく採用され、これに各種の添加剤が配合されて成形される。

このような内管の主材と添加剤の配合例としては、塩化ビニル系樹脂100質量部に対し、すずメルカプト系安定剤1〜4質量部、すずマレート系安定剤0.2〜1質量部、α−メチルスチレン10〜100質量部の配合割合からなるものが好ましい。

【0021】

本発明の耐火材外層部2は、例えば、硬質合成樹脂製の内管1の外周に、ポルトランドセメント等の水硬性セメントと補強繊維とを主原料とし、必要に応じて充填材(骨材)を併用した原料に、水を加えて混練したモルタルを、抄造法や押出成形法等の公知の方法により被覆成形し、養生・硬化することにより形成される。

【0022】

また、耐火材外層部2を形成する耐火材としては、内管の外周に施工可能であれば特に限定されるものではないが、モルタル、セラミック繊維製の耐火マットや耐火性ブランケット等を例示できる。なお、セラミック繊維製の耐火性マットや耐火性ブランケットを用いる場合は、その外側に金属製等の着脱可能な外被材を設けると、耐火材の耐久性を高める上で好適である。

【0023】

補強繊維としては、従来は石綿が使用されてきたが、脱石綿化に伴いセルロースパルプと他の繊維とが併用されることが多い。セルロースパルプと併用される繊維としては、ガラス繊維等の無機繊維、ビニロン繊維として知られているPVA(ポリビニルアルコール)繊維やPAN(ポリアクリロニトリル)繊維等の有機合成繊維を例示することができる。

ただし、不燃性を確保するためには、原料(水を除く)に占める有機原料の量が、質量比で7%以下であることが望ましい。

【0024】

充填材は、成形性や性能等を向上させるために、必要に応じて使用される原料であり、炭酸カルシウム粉、石膏粉、パーライト粉、繊維状粘土鉱物、外管の廃材の粉砕粉等を例示することができる。

【0025】

本発明の耐火二層管継手の施工管理方法は、透明に形成した内管1の継手部3に導管4を接続一体化するために着色接着剤を用いるが、この着色接着剤としては、着色剤を無色透明な接着剤に一定量配合したものが使用される。

【0026】

この着色剤は、導管の色と異なる色で、濃い目の方がよく、接着剤と着色剤の配合割合は着色剤の種類によっても異なるが、通常、着色剤0.001〜0.01質量%の範囲が好ましい。

着色剤が0.001質量%より小さいと、導管の色とほとんど見分けがつかないため塗布ムラ等を判断することができず、また0.01質量%より大きいと、色が濃くなりすぎて接合部の異物等を視認することが困難であるので好ましくない。

【0027】

無色透明な接着剤として、ポリ酢酸ビニル、ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、後塩素化ポリ塩化ビニル、ポリビニルエーテル、アクリル樹脂などが挙げられ、管継手の材質に合わせて用いられるが、特に重合度100〜150の塩化ビニル−酢酸ビニル共重合体を主材とするものが望ましく、その成分は塩化ビニル−酢酸ビニル共重合体含有量約20%に対して、溶剤約80%の割合からなるものが好ましい。

【0028】

また、この溶剤にはアセトン、メチルエチルケトン、シクロヘキサノンが含有され、これらの溶剤中の含有量はアセトン15〜25%、メチルエチルケトン40〜50%、シクロヘキサノン15〜25%の割合のものが好ましく採用される。

このような接着剤としては、例えば、硬質塩化ビニル管継手用シンエツボンド−A型(信越ポリマー株式会社製商品名)などが挙げられる。

【0029】

本発明に用いられる接着剤は、無色透明な上記した接着剤に着色剤を配合してなるものであるが、その着色剤としては、アゾ系、アントラキノン系、インジゴイド系、硫化系、トリフェニルメタン系、ピラゾロン系、スチルベン系、ジフェニルメタン系、キサンテン系、アリザリン系、アクリジン系、キノンイミン系、チアゾール系、メチン系、ニトロ系、ニトロソ系などの染料が挙げられ、特に好ましいのはトリフェニルメタン系がよい。

【0030】

本発明の施工管理方法に用いられる着色接着剤は、導管4と耐火二層管継手の接合前に、導管の端部外周面または管継手の端部内周面、あるいは両面に塗布してもよいが、このときの塗布厚は、固型分で通常0.05〜0.1mm程度の厚さが望ましい。

塗布厚が、0.05mmより薄いと接着不良から漏水の原因となり、0.1mmより厚いと、はみ出しによる管内の閉塞やソルベントクラッキングの原因となるので好ましくない。

また、接着剤の塗布量は管継手より導管の方を多くした方がよく、接着面は2〜400μm程度に粗した方がよい。

【0031】

本発明の耐火二層管継手を用いた接続方法の一例を、図1に基づき説明する。

まず、導管4の端部外周面5に着色接着剤を均一に塗布し、この端部から導管4を、本発明の合成樹脂製の内管1の継手部3に挿嵌する。挿嵌した状態で、内管1の継手部3が透明であるため、内管1と導管4との間隙にある着色接着剤の分布状態が外方から一目で確認できる。

【0032】

次いで、着色接着剤の正常な分布状態が確認できた後、導管の外周面を覆う繊維モルタル等からなる不燃性の外管6を、耐火二層管継手の継手部に向けてスライドさせ、外管6の端部を耐火二層管継手の内管1の端面に当接させ、耐火二層管継手の耐火材外層部2と外管6との間に内管の継手部上に生じた凹部7に耐火材テープ、耐火材シートを巻き付けて充填し、被覆外層部8を形成して終了する。

【0033】

次に、全体が透明な合成樹脂製内管を使用した接続方法の一例を説明する。

全体が透明な合成樹脂製内管を用意し、その継手部に導管を接続した後、現場で内管の継手部以外の部分に、図1で示したような耐火材外層部2を、前記段落0021、0023で述べたと同様な手段によって形成し、さらに、この耐火材外層部と導管に取り付けた外管との間で、内管の継手部上に生じた凹部に、耐火材テープ、耐火材シートを巻き付けて充填する等して被覆外層部を形成して終了する。

【0034】

前記凹部7に充填する材質としては、前記した耐火材テープのほか、ロックウールのような耐火材、あるいは樹脂モルタル、軟質プラスチック、ゴム等、耐火性でなくても万一の隣戸からの火災に対し、耐火二層管の内管と外管の間の空間層を通じて漏煙しないものであればどのようなものでも採用できる。

【0035】

また、耐火材テープに代えて、図2に示すように外管6の端部を、耐火二層管継手の内管1の端面に密着良く締め係止できる形状のゴムチューブ9を、被覆外層部として用いることも可能である。

このゴムチューブ9は、その一端を外管6の端部又は耐火二層管継手のいずれか一方の端部に寄せて覆うように取り付けておき、継手部3の着色接着剤の正常な分布状態を確認した後、ゴムチューブ9の他端を耐火二層管継手の耐火材外層部又は外管6のいずれか一方の端部まで引き伸ばし、ゴムの内周面への圧縮付与力により内管1の継手部3を覆い隠すように取り付ける。この場合、ゴムチューブ9には耐火性はないが、万一の隣戸からの火災に対し、ゴムの密着性により隣戸の火災から配管を通じて排出される煙を防ぐ漏煙防止機能を有する。

【0036】

ゴムチューブ9は、図2に示した筒状のほかに蛇腹状など、耐火二層管継手と外管6の接続部分を覆うことができる形状であればどのようなものでもよい。

また、材質はゴムにこだわらず、ロックウールやセラミックス製などからなる、図3に示すような筒状成型品10を、予め導管4に挿嵌しておき、継手部3に塗布された着色接着剤について正常な分布状態を確認した後、筒状成型品10をスライドさせて内管1の継手部3を覆い隠すようにしても良い。

【0037】

さらに、図5に示すような、円弧状に湾曲する当て板部分11とその両側に張出す袖板部分12からなる一対のステンレス製バンド13を用い、耐火二層管継手と外管6の接続部分に、当て板部分11,11を巻き付けて覆い、袖板部分12、12を当接させてビス止めして固定するようにしてもよい。また、別の例として内管1の継手部3の外周面に耐火塗料を塗るようにしても良い。

【0038】

また、予め内管1全体を覆う耐火材外層部を有する成型品を半割りにして用意しておき、硬質合成樹脂製の内管1と導管4との継手部分に塗布された着色接着剤について正常な分布状態を確認した後、半割りにした耐火材外層部を硬質合成樹脂製の内管1に覆い被せるようにしてもよい。

なお、半割りにした耐火材外層部同士の合わせ目は耐火材テープや耐火材シート、耐火材、樹脂モルタル、軟質プラスチック、ゴムなどで覆うようにするとよい。

【0039】

さらに、内管1の継手部3の一部に被覆外層部を形成せずに、図3、図4で示すような、部分的な矩形状の透明部分14や、部分的な円形や直線状の切り欠き状の透明部分を形成することで、導管の挿嵌状況や接着剤塗布の均一性を確認できるとともに、確認後、前記部分的な透明部分に被覆外層部を形成することにより、耐火二層管継手の耐火性を上げることもできる。

【0040】

本発明の耐火二層管継手を使用した接続配管施工では、少なくとも継手部の一部が透明な合成樹脂製内管を使用し、又は全体が透明な合成樹脂製内管を使用し、導管との継手部に被覆外層部8を形成する前に、接着剤による継手部3の内管と導管との接合状態が確認できるので、継手部3の水漏れ個所とその原因を、容易に特定若しくは予見できる。

【0041】

それ故、必要とあれば、導管との継手部に被覆外層部8を形成する前に継手部3の補修、取替え等の手段を講じることができるので、継手部3に被覆外層部8を形成した後の止水検査で水漏れが見つかる例がほとんど無くなることが期待でき、耐火二層管継手を使用した配管施工管理が極めて容易、確実になる。

【産業上の利用可能性】

【0042】

本発明の耐火二層管継手及びその接続方法や施工管理方法を用いることにより、土木、建築分野など、各種分野で施工される配管設備の施工管理の改善に寄与できる。

【図面の簡単な説明】

【0043】

【図1】本発明の耐火二層管継手を用いた配管施工の一例を示す模式的な部分断面図である。

【図2】本発明の耐火二層管継手を用いた配管施工の他の一例を示す模式的な部分断面図である。

【図3】本発明の耐火二層管継手を用いた配管施工のさらに他の一例を示す模式的な部分断面図である。

【図4】図3で示した耐火二層管継手のA−A矢視線に沿う断面図である。

【図5】本発明の耐火二層管継手を用いた配管施工に使用されるバンドの一例を示す斜視図である。

【図6】従来の耐火二層管継手の一例を示す模式的な部分断面図である。

【符号の説明】

【0044】

1、21 内管

2、22 耐火材外層部

3、 23 継手部

4、24 導管

5 (導管の)端部外周面

6 外管

7 凹部

8 被覆外層部

9 ゴムチューブ

10 筒状成型品

11 当て板部分

12 袖板部分

13 バンド

14 透明部分

26 不燃材

【特許請求の範囲】

【請求項1】

合成樹脂製内管と耐火材外層部とからなる耐火二層管継手であって、前記内管の少なくとも継手部の一部が透明に形成され、前記内管の継手部以外の部分に耐火材外層部が形成され、且つ、前記内管の継手部の一部または全部に被覆外層部が形成されていないことを特徴とする耐火二層管継手。

【請求項2】

前記内管の継手部に導管を接続した後に、前記内管の継手部に被覆外層部を形成することを特徴とする請求項1に記載の耐火二層管継手の接続方法。

【請求項3】

全体が透明な合成樹脂製内管の継手部に導管を接続した後、前記内管の継手部以外の部分に耐火材外層部を形成し、且つ、前記内管の継手部に被覆外層部を形成することを特徴とする耐火二層管継手の接続方法。

【請求項4】

接続後に形成する前記被覆外層部が、半割りのモルタル成型品によるものである、請求項2又は3に記載の耐火二層管継手の接続方法。

【請求項5】

接続後に形成する前記被覆外層部が、円筒状のモルタル成型品によるものである、請求項2又は3に記載の耐火二層管継手の接続方法。

【請求項6】

接続後に形成する前記被覆外層部が、ステンレス製バンドによるものである、請求項2又は3に記載の耐火二層管継手の接続方法。

【請求項7】

請求項1の耐火二層管継手を使用し、着色接着剤を用いて、内管の継手部に導管の端部を挿嵌させて接続した後、前記継手部と導管との接続状態を外方から目視にて確認することを特徴とする耐火二層管継手の施工管理方法。

【請求項8】

全体が透明な合成樹脂製内管の継手部に、導管の端部を挿嵌させ、着色接着剤を用いて接続した後、前記継手部と導管との接続状態を外方から目視にて確認し、その後、前記内管の継手部以外の部分に耐火材外層部を形成し、かつ前記内管の継手部に被覆外層部を形成することを特徴とする耐火二層管継手の施工管理方法。

【請求項1】

合成樹脂製内管と耐火材外層部とからなる耐火二層管継手であって、前記内管の少なくとも継手部の一部が透明に形成され、前記内管の継手部以外の部分に耐火材外層部が形成され、且つ、前記内管の継手部の一部または全部に被覆外層部が形成されていないことを特徴とする耐火二層管継手。

【請求項2】

前記内管の継手部に導管を接続した後に、前記内管の継手部に被覆外層部を形成することを特徴とする請求項1に記載の耐火二層管継手の接続方法。

【請求項3】

全体が透明な合成樹脂製内管の継手部に導管を接続した後、前記内管の継手部以外の部分に耐火材外層部を形成し、且つ、前記内管の継手部に被覆外層部を形成することを特徴とする耐火二層管継手の接続方法。

【請求項4】

接続後に形成する前記被覆外層部が、半割りのモルタル成型品によるものである、請求項2又は3に記載の耐火二層管継手の接続方法。

【請求項5】

接続後に形成する前記被覆外層部が、円筒状のモルタル成型品によるものである、請求項2又は3に記載の耐火二層管継手の接続方法。

【請求項6】

接続後に形成する前記被覆外層部が、ステンレス製バンドによるものである、請求項2又は3に記載の耐火二層管継手の接続方法。

【請求項7】

請求項1の耐火二層管継手を使用し、着色接着剤を用いて、内管の継手部に導管の端部を挿嵌させて接続した後、前記継手部と導管との接続状態を外方から目視にて確認することを特徴とする耐火二層管継手の施工管理方法。

【請求項8】

全体が透明な合成樹脂製内管の継手部に、導管の端部を挿嵌させ、着色接着剤を用いて接続した後、前記継手部と導管との接続状態を外方から目視にて確認し、その後、前記内管の継手部以外の部分に耐火材外層部を形成し、かつ前記内管の継手部に被覆外層部を形成することを特徴とする耐火二層管継手の施工管理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−298233(P2008−298233A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−147065(P2007−147065)

【出願日】平成19年6月1日(2007.6.1)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年6月1日(2007.6.1)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

[ Back to top ]