耐火物の保護方法

【課題】 金属精錬炉等に使用される浸漬管耐火物の溶損を防止して耐火物の保護を確実なものとするためのスラグの改質方法を提供すること。

【解決手段】 スラグの塩基度が1.2〜1.7の場合は、Si合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物を添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止するようにした。また、スラグの塩基度が1.2未満の場合は、スラグ中にMgOを主成分とするレンガの破砕物とAlを添加するようにした。

【解決手段】 スラグの塩基度が1.2〜1.7の場合は、Si合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物を添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止するようにした。また、スラグの塩基度が1.2未満の場合は、スラグ中にMgOを主成分とするレンガの破砕物とAlを添加するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属精錬炉等に使用される浸漬管耐火物の溶損を防止して耐火物の保護を確実なものとするための耐火物の保護方法に関するものである。

【背景技術】

【0002】

鉄鋼等の金属の精錬炉等に使用される耐火物、例えばRHやDH等の真空脱ガス設備、あるいはCAS、SAB等の浸漬管の耐火物、あるいは溶融金属にガスや粉体を吹き込むランスの耐火物は、溶融金属やスラグ等によって侵食され、溶損したり亀裂が生じたりする場合がある。このため、従来から耐火物の品質向上や耐火物を保護するための方法につき種々の研究が行われている。

【0003】

このような耐火物の保護方法としては、例えば特許文献1や特許文献2が提案されている。特許文献1は、浸漬管浸漬部に塩基性耐火物を投入することにより当該スラグの温度を低下し、粘度を増加させスラグを溶融または半溶融状態とすることで、浸漬管表面にスラグをコーティングする方法である。また特許文献2は、スラグ成分調整により1000〜1600℃の温度範囲内において100℃の温度変化でスラグ液相率を70%以上変化する性質とし、これを浸漬管表面にコーティングする方法である。

【0004】

しかし、Al−Si−K鋼を生産する場合は、出鋼中に成分調整又は脱酸処理を目的としてFeSi等のSi合金を添加するため、溶鋼中のフリー酸素とSiとの反応によりSiO2が生成される結果、塩基度の低いスラグとなる。本発明者の研究によれば、このような条件下では、従来のようにスラグ粘性や液相率を調整してスラグの付着を促進しても、溶湯中の高温下ではスラグが液相となってしまいコーティング層が存在しない可能性があり、浸漬管耐火物を十分に保護することができないことを究明した。

【特許文献1】特開昭59−116314号公報

【特許文献2】特開平9−142965号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は上記のような問題点を解決して、Al−Si−K鋼の金属精錬炉等に使用される浸漬管耐火物のMgO溶出を的確に防止することにより耐火物の保護を確実なものとすることができる耐火物の保護方法を提供することを目的として完成されたものである。

【課題を解決するための手段】

【0006】

上記の課題を解決するためになされた本発明は、スラグの塩基度が1.2〜1.7の場合は、Si合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物を添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止することを特徴とする耐火物の保護方法を第1の発明とし、スラグの塩基度が1.2未満の場合は、Si合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物とAlを添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止することを特徴とする耐火物の保護方法を第2の発明とするものである。

【発明の効果】

【0007】

本発明では、成分調整又は脱酸処理を目的としてSi合金を添加する鋼の二次精錬処理前に、スラグの塩基度に応じてスラグ中にMgOを主成分とするレンガの破砕物、あるいはMgOを主成分とするレンガの破砕物とAlを添加して、スラグ成分をMgOの初晶域となるように調整することにより、耐火物表面に十分なスラグを付着させMgOの溶出を的確に防止して、耐火物の保護を図ることができる。

【発明を実施するための最良の形態】

【0008】

以下に、本発明の好ましい形態を示す。

本発明の耐火物の保護方法は、成分調整又は脱酸処理を目的としてSi合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物、あるいはMgOを主成分とするレンガの破砕物とAlを添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止する点に特徴を有する。

これは本発明者が研究した結果、Al−Si−K鋼のようなSi合金を添加する鋼を生産する場合は、出鋼中に成分調整又は脱酸処理を目的としてFeSi等のSi合金を添加するため、溶鋼中のフリー酸素とSiとの反応によりSiO2が生成(Si+2O=SiO2)される結果、塩基度の低いスラグとなり、これが原因で耐火物の溶損が促進されていることを解明した。即ち、成分調整又は脱酸処理を目的としてSi合金を添加する鋼のスラグはマグネシア初晶域から大きく外れているため、MgOを主成分とするレンガが溶損されるのである。

【0009】

そこで本発明では、スラグ組成を耐火物の化学組成に適した組成に調整することで耐火物の溶損を防止して耐火物の保護を確実なものとするようにしたのである。

スラグ組成を耐火物の化学組成に適した組成に調整するとは、スラグ成分をMgOの安定領域に調整するということであり、具体的にはスラグ成分をMgOの初晶域となるように調整することである。

【0010】

このためには、(1)MgO濃度を増加することと、(2)塩基度(CaO/SiO2)(以下、C/Sと記載する。)を向上させることがポイントであり、本発明では以下のようにスラグ成分を調整する。

(1)MgO濃度の増加

スラグにMgOを主成分とするレンガの破砕物や屑等を添加することによりMgO濃度を増加させる。

(2)塩基度の向上

Al合金を添加することにより溶鋼中のフリー酸素を脱酸し、Si合金とフリー酸素との反応を抑制するとともに、スラグ中のSiO2を還元(SiO2→Si)することにより、塩基度を向上させる。

【0011】

本発明は、上記のような考え方に基き、生産対象とする鋼種のスラグ特性に見合った最適なスラグとなるようにスラグの改質を行い、耐火物のMgO溶出を防止するのである。具体的な改質方法は、以下の通りである。

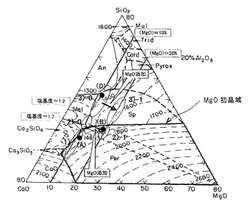

図1、図2はスラグのCaO−MgO−SiO2系3元状態図を示すものであり、図中の太線で囲った右下方部の2)−1部分と3)−2部分がMgOの初晶域である。

鍋上の[Si]≦0.1%、塩基度=1.7の場合は、図1の1)部分であり、この場合はMgOの初晶域に入っているためスラグを改質する必要はない。

0.1<鍋上の[Si]≦0.2%、塩基度=1.2〜1.7の場合は、図1の2)−0部分であり、この場合はMgO濃度を単純に増加させればMgOの初晶域へ移行させることができる。図1ではMgOを10%→20%に増加した場合を示している。

0.2<鍋上の[Si]の場合は、図1の3)−0部分であり、この場合はMgO濃度を単純に増加させただけではMgOの初晶域へ移行させることができない。つまり、MgOを10%→20%に増加しても、3)−1部分へ移行するのみでMgOの初晶域には入らない。そこで、MgOに加えてAl合金を添加することにより塩基度を向上(C/S=1.0→1.5)させ、MgOの初晶域へ移行させるのである。これにより、図1の3)−1部分が図2の3)−2部分へ移行する。

【0012】

図3は鍋上[Si]とスラグ塩基度の関係を示すグラフであり、また図4はMgO−Cレンガ屑添加量とスラグ中(MgO)の関係を示すグラフである。図3より、Al合金を添加することにより塩基度が向上することが確認でき、図4より、スラグにMgO−Cレンガ屑を添加することによりMgO濃度が増加することが判る。また、表1に上記の具体的な改質方法をまとめたものを示す。

【0013】

【表1】

【0014】

このように、対象とする鋼種のスラグ特性に合わせて、塩基度が1.2〜1.7の場合はMgOレンガの破砕物を添加し、塩基度が1.2未満の場合はMgOレンガの破砕物ととAlを添加することにより、スラグ成分をMgOの安定領域として、MgO溶出を的確に防止することが可能となる。

【0015】

以上の説明からも明らかなように、本発明は成分調整又は脱酸処理を目的としてSi合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物、あるいはMgOを主成分とするレンガの破砕物とAlを添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgOの溶損を防止するようにしたので、Al−Si−K鋼等の金属精錬炉等に使用される浸漬管耐火物のMgO溶出を簡単な操作で的確に防止することができ、この結果、長期間にわたる耐火物の保護を確実なものとすることができることとなる。

なお、MgOを主成分とするレンガの破砕物とは、MgOを30%以上、好ましくは60%以上含有する耐火レンガを5〜30mm程度のサイズに粉砕したものである。具体的には、MgO質レンガ、MgO−C質レンガ、MgO−Cr2O3質レンガ、MgO−Al2O3質レンガ等である。

【実施例】

【0016】

溶鋼量280tの二次精錬炉において、下記の表3に示すMgO−Cレンガの耐火物浸漬管を用いてAl−Si−K鋼の精錬を行った。

(1)

鍋上の[Si]=0.174%のものに対し、転炉出鋼中にMgO−Cレンガ屑=300kgを添加してスラグを改質した。この結果、鍋上スラグ成分は表2(B)に示されるものとなり、また浸漬管の補修頻度が1回/5chで耐火物の保護が十分なされていることが確認できた。

(2)

鍋上の[Si]=0.278%のものに対し、転炉出鋼中にMgO−Cレンガ屑=300kgとAl合=200kgを添加してスラグを改質した。この結果、鍋上スラグ成分は表2(C)に示されるものとなり、また浸漬管の補修頻度が1回/5chで耐火物の保護が十分なされていることが確認できた。

(参考例)

鍋上の[Si]=0.043%のものはスラグの改質をしなかった。この場合は、鍋上スラグ成分は表2(A)に示される通りであり、また浸漬管の補修頻度が1回/4chで耐火物の保護は満足のいく程度になされていた。

(比較例)

鍋上の[Si]=0.227%のものに対し、スラグの改質をしなかった。この場合は、鍋上スラグ成分は表2(D)に示される通りであり、また浸漬管の補修頻度も1回/2〜3chで耐火物の保護は満足のいく程度になされていないものであった。

【0017】

【表2】

【0018】

【表3】

【図面の簡単な説明】

【0019】

【図1】スラグのCaO−MgO−SiO2系3元状態図である。

【図2】スラグのCaO−MgO−SiO2系3元状態図である。

【図3】鍋上[Si]とスラグ塩基度の関係を示すグラフである。

【図4】MgO−Cレンガ屑添加量とスラグ中(MgO)の関係を示すグラフである。

【技術分野】

【0001】

本発明は、金属精錬炉等に使用される浸漬管耐火物の溶損を防止して耐火物の保護を確実なものとするための耐火物の保護方法に関するものである。

【背景技術】

【0002】

鉄鋼等の金属の精錬炉等に使用される耐火物、例えばRHやDH等の真空脱ガス設備、あるいはCAS、SAB等の浸漬管の耐火物、あるいは溶融金属にガスや粉体を吹き込むランスの耐火物は、溶融金属やスラグ等によって侵食され、溶損したり亀裂が生じたりする場合がある。このため、従来から耐火物の品質向上や耐火物を保護するための方法につき種々の研究が行われている。

【0003】

このような耐火物の保護方法としては、例えば特許文献1や特許文献2が提案されている。特許文献1は、浸漬管浸漬部に塩基性耐火物を投入することにより当該スラグの温度を低下し、粘度を増加させスラグを溶融または半溶融状態とすることで、浸漬管表面にスラグをコーティングする方法である。また特許文献2は、スラグ成分調整により1000〜1600℃の温度範囲内において100℃の温度変化でスラグ液相率を70%以上変化する性質とし、これを浸漬管表面にコーティングする方法である。

【0004】

しかし、Al−Si−K鋼を生産する場合は、出鋼中に成分調整又は脱酸処理を目的としてFeSi等のSi合金を添加するため、溶鋼中のフリー酸素とSiとの反応によりSiO2が生成される結果、塩基度の低いスラグとなる。本発明者の研究によれば、このような条件下では、従来のようにスラグ粘性や液相率を調整してスラグの付着を促進しても、溶湯中の高温下ではスラグが液相となってしまいコーティング層が存在しない可能性があり、浸漬管耐火物を十分に保護することができないことを究明した。

【特許文献1】特開昭59−116314号公報

【特許文献2】特開平9−142965号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は上記のような問題点を解決して、Al−Si−K鋼の金属精錬炉等に使用される浸漬管耐火物のMgO溶出を的確に防止することにより耐火物の保護を確実なものとすることができる耐火物の保護方法を提供することを目的として完成されたものである。

【課題を解決するための手段】

【0006】

上記の課題を解決するためになされた本発明は、スラグの塩基度が1.2〜1.7の場合は、Si合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物を添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止することを特徴とする耐火物の保護方法を第1の発明とし、スラグの塩基度が1.2未満の場合は、Si合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物とAlを添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止することを特徴とする耐火物の保護方法を第2の発明とするものである。

【発明の効果】

【0007】

本発明では、成分調整又は脱酸処理を目的としてSi合金を添加する鋼の二次精錬処理前に、スラグの塩基度に応じてスラグ中にMgOを主成分とするレンガの破砕物、あるいはMgOを主成分とするレンガの破砕物とAlを添加して、スラグ成分をMgOの初晶域となるように調整することにより、耐火物表面に十分なスラグを付着させMgOの溶出を的確に防止して、耐火物の保護を図ることができる。

【発明を実施するための最良の形態】

【0008】

以下に、本発明の好ましい形態を示す。

本発明の耐火物の保護方法は、成分調整又は脱酸処理を目的としてSi合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物、あるいはMgOを主成分とするレンガの破砕物とAlを添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止する点に特徴を有する。

これは本発明者が研究した結果、Al−Si−K鋼のようなSi合金を添加する鋼を生産する場合は、出鋼中に成分調整又は脱酸処理を目的としてFeSi等のSi合金を添加するため、溶鋼中のフリー酸素とSiとの反応によりSiO2が生成(Si+2O=SiO2)される結果、塩基度の低いスラグとなり、これが原因で耐火物の溶損が促進されていることを解明した。即ち、成分調整又は脱酸処理を目的としてSi合金を添加する鋼のスラグはマグネシア初晶域から大きく外れているため、MgOを主成分とするレンガが溶損されるのである。

【0009】

そこで本発明では、スラグ組成を耐火物の化学組成に適した組成に調整することで耐火物の溶損を防止して耐火物の保護を確実なものとするようにしたのである。

スラグ組成を耐火物の化学組成に適した組成に調整するとは、スラグ成分をMgOの安定領域に調整するということであり、具体的にはスラグ成分をMgOの初晶域となるように調整することである。

【0010】

このためには、(1)MgO濃度を増加することと、(2)塩基度(CaO/SiO2)(以下、C/Sと記載する。)を向上させることがポイントであり、本発明では以下のようにスラグ成分を調整する。

(1)MgO濃度の増加

スラグにMgOを主成分とするレンガの破砕物や屑等を添加することによりMgO濃度を増加させる。

(2)塩基度の向上

Al合金を添加することにより溶鋼中のフリー酸素を脱酸し、Si合金とフリー酸素との反応を抑制するとともに、スラグ中のSiO2を還元(SiO2→Si)することにより、塩基度を向上させる。

【0011】

本発明は、上記のような考え方に基き、生産対象とする鋼種のスラグ特性に見合った最適なスラグとなるようにスラグの改質を行い、耐火物のMgO溶出を防止するのである。具体的な改質方法は、以下の通りである。

図1、図2はスラグのCaO−MgO−SiO2系3元状態図を示すものであり、図中の太線で囲った右下方部の2)−1部分と3)−2部分がMgOの初晶域である。

鍋上の[Si]≦0.1%、塩基度=1.7の場合は、図1の1)部分であり、この場合はMgOの初晶域に入っているためスラグを改質する必要はない。

0.1<鍋上の[Si]≦0.2%、塩基度=1.2〜1.7の場合は、図1の2)−0部分であり、この場合はMgO濃度を単純に増加させればMgOの初晶域へ移行させることができる。図1ではMgOを10%→20%に増加した場合を示している。

0.2<鍋上の[Si]の場合は、図1の3)−0部分であり、この場合はMgO濃度を単純に増加させただけではMgOの初晶域へ移行させることができない。つまり、MgOを10%→20%に増加しても、3)−1部分へ移行するのみでMgOの初晶域には入らない。そこで、MgOに加えてAl合金を添加することにより塩基度を向上(C/S=1.0→1.5)させ、MgOの初晶域へ移行させるのである。これにより、図1の3)−1部分が図2の3)−2部分へ移行する。

【0012】

図3は鍋上[Si]とスラグ塩基度の関係を示すグラフであり、また図4はMgO−Cレンガ屑添加量とスラグ中(MgO)の関係を示すグラフである。図3より、Al合金を添加することにより塩基度が向上することが確認でき、図4より、スラグにMgO−Cレンガ屑を添加することによりMgO濃度が増加することが判る。また、表1に上記の具体的な改質方法をまとめたものを示す。

【0013】

【表1】

【0014】

このように、対象とする鋼種のスラグ特性に合わせて、塩基度が1.2〜1.7の場合はMgOレンガの破砕物を添加し、塩基度が1.2未満の場合はMgOレンガの破砕物ととAlを添加することにより、スラグ成分をMgOの安定領域として、MgO溶出を的確に防止することが可能となる。

【0015】

以上の説明からも明らかなように、本発明は成分調整又は脱酸処理を目的としてSi合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物、あるいはMgOを主成分とするレンガの破砕物とAlを添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgOの溶損を防止するようにしたので、Al−Si−K鋼等の金属精錬炉等に使用される浸漬管耐火物のMgO溶出を簡単な操作で的確に防止することができ、この結果、長期間にわたる耐火物の保護を確実なものとすることができることとなる。

なお、MgOを主成分とするレンガの破砕物とは、MgOを30%以上、好ましくは60%以上含有する耐火レンガを5〜30mm程度のサイズに粉砕したものである。具体的には、MgO質レンガ、MgO−C質レンガ、MgO−Cr2O3質レンガ、MgO−Al2O3質レンガ等である。

【実施例】

【0016】

溶鋼量280tの二次精錬炉において、下記の表3に示すMgO−Cレンガの耐火物浸漬管を用いてAl−Si−K鋼の精錬を行った。

(1)

鍋上の[Si]=0.174%のものに対し、転炉出鋼中にMgO−Cレンガ屑=300kgを添加してスラグを改質した。この結果、鍋上スラグ成分は表2(B)に示されるものとなり、また浸漬管の補修頻度が1回/5chで耐火物の保護が十分なされていることが確認できた。

(2)

鍋上の[Si]=0.278%のものに対し、転炉出鋼中にMgO−Cレンガ屑=300kgとAl合=200kgを添加してスラグを改質した。この結果、鍋上スラグ成分は表2(C)に示されるものとなり、また浸漬管の補修頻度が1回/5chで耐火物の保護が十分なされていることが確認できた。

(参考例)

鍋上の[Si]=0.043%のものはスラグの改質をしなかった。この場合は、鍋上スラグ成分は表2(A)に示される通りであり、また浸漬管の補修頻度が1回/4chで耐火物の保護は満足のいく程度になされていた。

(比較例)

鍋上の[Si]=0.227%のものに対し、スラグの改質をしなかった。この場合は、鍋上スラグ成分は表2(D)に示される通りであり、また浸漬管の補修頻度も1回/2〜3chで耐火物の保護は満足のいく程度になされていないものであった。

【0017】

【表2】

【0018】

【表3】

【図面の簡単な説明】

【0019】

【図1】スラグのCaO−MgO−SiO2系3元状態図である。

【図2】スラグのCaO−MgO−SiO2系3元状態図である。

【図3】鍋上[Si]とスラグ塩基度の関係を示すグラフである。

【図4】MgO−Cレンガ屑添加量とスラグ中(MgO)の関係を示すグラフである。

【特許請求の範囲】

【請求項1】

スラグの塩基度が1.2〜1.7の場合は、Si合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物を添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止することを特徴とする耐火物の保護方法。

【請求項2】

スラグの塩基度が1.2未満の場合は、Si合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物とAlを添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止することを特徴とする耐火物の保護方法。

【請求項1】

スラグの塩基度が1.2〜1.7の場合は、Si合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物を添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止することを特徴とする耐火物の保護方法。

【請求項2】

スラグの塩基度が1.2未満の場合は、Si合金を添加する鋼の二次精錬処理前に、スラグ中にMgOを主成分とするレンガの破砕物とAlを添加して、スラグ成分をMgOの初晶域となるように調整し、スラグ中に浸漬される耐火物のMgO溶出を防止することを特徴とする耐火物の保護方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−257519(P2006−257519A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2005−78483(P2005−78483)

【出願日】平成17年3月18日(2005.3.18)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成17年3月18日(2005.3.18)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]