耐火物厚み測定方法及び装置

【課題】炉体内面に施された耐火物の残厚を、簡便に高精度に測定する方法を提供する。

【解決手段】鉄皮6内面に耐火物7が施された停機中の炉体5内部から、耐火物厚みtを測定する耐火物厚み測定方法で、炉体5内部の耐火物7表面に沿って高速中性子線源2と中性子検出器3を配置し、高速中性子線源2から照射される高速中性子の一部が、鉄皮6と線源2及び中性子検出器3の背面に配置した金属板4の間で多重反射されて耐火物7中で熱中性子に変化する一方、照射した高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を中性子検出器3で計数して耐火物7中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物7中の軽元素の量を比較演算することにより耐火物厚みtを求める。

【解決手段】鉄皮6内面に耐火物7が施された停機中の炉体5内部から、耐火物厚みtを測定する耐火物厚み測定方法で、炉体5内部の耐火物7表面に沿って高速中性子線源2と中性子検出器3を配置し、高速中性子線源2から照射される高速中性子の一部が、鉄皮6と線源2及び中性子検出器3の背面に配置した金属板4の間で多重反射されて耐火物7中で熱中性子に変化する一方、照射した高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を中性子検出器3で計数して耐火物7中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物7中の軽元素の量を比較演算することにより耐火物厚みtを求める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属精錬、金属溶解、或いは混銑車等に用いられる炉体において、炉体内面に施された耐火物の損耗状況、即ち、耐火物の残厚を把握する耐火物厚みの測定方法及び装置に関するものである。

【背景技術】

【0002】

転炉、溶融還元炉、スクラップ溶解炉などの金属精錬炉などや、金属溶解炉などの溶融金属炉などは、約1300〜1700℃の高温下で金属の溶解、精錬を行い、或いは熔銑を搬送する混銑車(トーピードカー)などは、約600℃以上の温度で溶銑予備処理しつつ高炉から転炉に搬送を行なうものであり、通常これらの炉体は、厚さ数十mmの鉄皮内面に厚さ数百mmの耐火物を施工して形成されている。

【0003】

この様な高温下に曝される耐火物は、溶損してその厚みが暫時減少する。この耐火物の厚みが減損すると次第に熱損失が増大し、場合によっては鉄皮の溶損に至ることもある。そこで、この耐火物の減損の程度により、耐火物の張替えを行なう必要があるが、どの程度の残存厚みに至っているかが張替え時期を決める重要因子となる。そのため、従来より前記耐火物の残存厚みを非破壊で測定する方法や装置が提案されている。

【0004】

そこで先ず、従来技術に係る耐火物厚み測定方法や装置に関し、以下添付図6〜8も参照しながら説明する。図6は従来技術2に係る混銑車炉体の概略断面図、図7は従来技術3に係る耐火物厚み測定装置の一例を示した上面図、図8は従来技術4に係る耐火物残厚測定装置の概念図である。

【0005】

従来技術1は、混銑車炉体の耐火物ライニング層厚みの判定方法に関するものであって、収容していた溶銑を混銑車炉体から排出した後、該混銑車炉体の鉄皮表面温度を、前記排出から時間t1(分)だけ経過した時点及び時間t2(分)だけ経過した時点で測定し、時間t1(分)だけ経過した時点で測定した表面温度T1(℃)と、時間t2(分)だけ経過した時点で測定した表面温度T2(℃)と、時間t1(分)と、時間t2(分)とから、下記の(1)式によって算出される鉄皮表面温度の時間変化δTの絶対値が0.8℃/分以下であるときに、前記混銑車炉体の耐火物ライニング層の厚みが基準値以上であると判定するものである(特許文献1参照)。

δT=−(T2−T1)/(t2−t1) (1)

【0006】

しかしながら、特許文献1には、「混銑車炉体の鉄皮表面温度には温度分布が存在する。従って、鉄皮表面温度の測定は、複数個所で行うことが好ましい。」(明細書の段落[0031]参照)と記載されている様に、上記判定基準を正しく適用可能とするためには、相当数の測定個所における温度データが必要となると予想される。

【0007】

次に、従来技術2に係る混銑車炉体の耐火物ライニング層厚みの判定方法は、図6に示す如く永久耐火物23,24とワーク耐火物26との間に、温度800℃〜1000℃になると断熱材としての機能を失う断熱材25が配置された耐火物ライニング層構造を有する混銑車炉体21の鉄皮22外壁温度を、熱画像撮影装置により監視し、鉄皮22外壁温度の時系列的に非連続な変化に基づいて、耐火物ライニング層厚みが基準値以上か基準値以下かを判定する(特許文献2参照)。

【0008】

この従来技術2に係る混銑車炉体の耐火物ライニング層厚みの判定方法によれば、混銑車炉体21の鉄皮22外壁温度を熱画像撮影装置により監視する。しかしながら、混銑車炉体21の鉄皮22外表面は、汚れや錆発生により放射率が経時的に変化するため、鉄皮22外壁温度の時系列的に非連続な変化を読み取れない可能性がある。

【0009】

また、従来技術3は、製鉄所における高炉及び熱風炉等の付帯設備、または焼結及びコークス炉等の煙突(管材料)の耐火物厚み測定方法に係り、図7に示す様に放射線を前記管材料31に照射し、前記管材料31とこの管材料31内側の耐火物35とを通過した減衰放射線を検出し、前記放射線を照射した前記管材料31の表面の照射位置表面温度、及び前記減衰放射線を検出した前記管材料31の表面の検出位置表面温度を検出し、前記検出した減衰放射線の減衰強度から前記管材料31の減衰強度を取り除いて、前記耐火物35の減衰強度を算出し、前記耐火物35の減衰強度から前記耐火物厚みを算出し、前記照射位置表面温度と前記検出位置表面温度を用いて、前記耐火物厚みから照射側耐火物厚み及び検出側耐火物厚みを算出する(特許文献3参照)。

【0010】

しかしながら、この耐火物厚み測定方法は、管材料31の直径が比較的小さいものには適用可能であるが、金属製錬炉、熔融金属炉或いは混銑車炉体などの如く、炉体直径が数m以上の比較的大きいものには、放射線が炉体直径の反対側に到達するには至らず測定不能である。

【0011】

更に、従来技術4は、鉄皮の外表面から鉄皮を透して高速中性子を耐火物に照射して、鉄皮の背後にある耐火物残厚を測定する方法であって、図8に示す如く、高速中性子発生源45から照射した高速中性子が、耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性子と熱外中性子のうち、熱外中性子を黒鉛棒44で減速して熱中性子とした後、弾性散乱して戻ってくる熱中性子とともに熱中性子計数管43で計数し、耐火物中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物中の軽元素の量とを比較演算することによって、鉄皮の背後にある耐火物の損耗状況を把握する(特許文献4参照)。

【0012】

しかしながら、従来技術4においては、高速中性子は鉄皮と鉄部材42の間で多重反射するが、鉄部材42の厚さが足りないと鉄皮が反射材となって高速中性子が鉄皮を透って耐火物の方向へ向かわないため、ブロック状の鉄部材42の厚さは、鉄皮の厚さより十分に厚いことが必要である。そのため、耐火物残厚測定装置41が非常に重くなり、携帯して測定することは困難なものであった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2008−261021号公報

【特許文献2】特開2009−79872号公報

【特許文献3】特開2009−258115号公報

【特許文献4】特開2000−105204号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上記背景技術に説明したような諸問題点を解消するためになしたものであって、その目的は、金属精錬、金属溶解、或いは混銑車などに用いられる炉体において、炉体内面に施されたた耐火物の損耗状況、即ち、耐火物の残厚を、簡便に高精度に測定できる耐火物厚み測定方法及びポータブルで簡便な測定装置を提供するものである。

【課題を解決するための手段】

【0015】

上記の目的を達成するため、本発明者らは、耐火物中に軽元素が比較的多く含有されていることに着目して本発明に至ったものである。即ち、耐火物中には、結晶水を含めて、耐火物形成物質に含有される軽元素、例えば、H、O、C、Si、Al、Mg等があり、本発明は、高速中性子がこれらの原子に衝突して減速された熱中性子と熱外中性子を利用するものである。

【0016】

そして先ず、本発明の請求項1に係る耐火物厚み測定方法が採用した手段は、鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定方法であって、前記炉体内部の耐火物表面に沿って高速中性子線源と中性子検出器を配置する。

【0017】

同時に、この耐火物厚み測定方法は、前記高速中性子線源から放射状に照射される高速中性子の一部が、炉体を構成する前記鉄皮と前記線源及び中性子検出器の背面に沿って配置した金属板との間で多重反射されて、前記耐火物中において熱中性子に変化する一方、照射した前記高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を前記中性子検出器で計数して前記耐火物中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物中の軽元素の量とを比較演算することによって、鉄皮内面にある耐火物厚みを把握することを特徴とするものである。

【0018】

本発明の請求項2に係る耐火物厚み測定装置が採用した手段は、鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定装置であって、前記炉体内部の耐火物表面に接する側に、高速中性子線源と、この高速中性子線源を両側から挟む位置に中性子検出器とを収納すると共に、これら高速中性子線源及び中性子検出器の背面に沿って金属板を配設した厚み検出器が備えられてなることを特徴とするものである。

【発明の効果】

【0019】

本発明の請求項1に係る耐火物厚み測定方法によれば、鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定方法であって、前記炉体内部の耐火物表面に沿って高速中性子線源と中性子検出器を配置し、前記高速中性子線源から放射状に照射される高速中性子の一部が、炉体を構成する前記鉄皮と前記線源及び中性子検出器の背面に沿って配置した金属板との間で多重反射されて、前記耐火物中において熱中性子に変化する一方、照射した前記高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を前記中性子検出器で計数して前記耐火物中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物中の軽元素の量とを比較演算することによって、鉄皮内面にある耐火物厚みを把握する。

【0020】

その結果、前記高速中性子線源から放射状に照射される高速中性子の一部が、前記鉄皮と前記高速中性子線源及び中性子検出器の背面に沿って配置した金属板との間、即ち前記耐火物内で多重反射されるので、前記金属板の厚さが鉄皮の厚さより薄くても、従来技術4に比べ前記耐火物の厚みの変化に対して熱中性子の発生量の変化が大きく増幅され、耐火物厚みを簡便な測定方法で高精度に測定できる。

【0021】

また、本発明の請求項2に係る耐火物厚み測定装置によれば、鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定装置であって、前記炉体内部の耐火物表面に接する側に、高速中性子線源と、この高速中性子線源を両側から挟む位置に中性子検出器とを収納すると共に、これら高速中性子線源及び中性子検出器の背面に沿って金属板を配設した厚み検出器が備えられてなる。

【0022】

そのため、前記高速中性子線源から放射状に照射される高速中性子の一部が、前記鉄皮と前記高速中性子線源及び中性子検出器の背面に沿って配置した金属板との間、即ち前記耐火物内で多重反射される構成を有するので、前記金属板の厚さが鉄皮の厚さより薄くても、従来技術4に比べ前記耐火物の厚みの変化に対して熱中性子の発生量の変化が大きく増幅され、前記耐火物厚みを高精度に測定可能なポータブルで簡便な耐火物厚み測定装置を提供できる。

【図面の簡単な説明】

【0023】

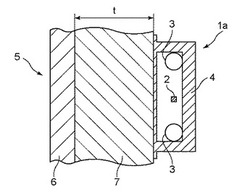

【図1】本発明の実施の形態に係る耐火物厚み測定方法を説明するための模式図である。

【図2】本発明の実施の形態に係り、耐火物厚みを測定中の耐火物厚み測定装置を示す模式的断面図である。

【図3】本発明の実施の形態に係る耐火物厚み測定装置の信号処理器のブロック図である。

【図4】本発明の実施の形態に係る耐火物厚み測定装置を用いて、混銑車炉体の耐火物残厚を測定している状況を示す模式的断面図である。

【図5】本発明の実施例に係る耐火物厚み測定結果を示す図である。

【図6】従来技術2に係る混銑車炉体の概略断面図である。

【図7】従来技術3に係る耐火物厚み測定装置の一例を示した上面図である。

【図8】従来技術4に係る耐火物残厚測定装置の概念図である。

【発明を実施するための形態】

【0024】

本発明の実施の形態に係る耐火物厚み測定方法及び装置につき、混銑車炉体の耐火物厚み測定に適用した態様例として、以下添付図1〜4を参照しながら説明する。

図1は本発明の実施の形態に係る耐火物厚み測定方法を説明するための模式図、図2は本発明の実施の形態に係り、耐火物厚みを測定中の耐火物厚み測定装置を示す模式的断面図、図3は本発明の実施の形態に係る耐火物厚み測定装置の信号処理器のブロック図、図4は本発明の実施の形態に係る耐火物厚み測定装置を用いて、混銑車炉体の耐火物残厚を測定している状況を示す模式的断面図である。

【0025】

混銑車炉体5は、外殻を形成する鉄皮6内面に、耐火レンガやキャスタブル耐火物等からなる耐火物7が施されて構成されている。そして、本発明の実施の形態に係る耐火物厚み測定方法は、図1に示す如く、停機中の室温状態にある混銑車炉体5内部から高速中性子を耐火物7に照射して、この耐火物厚みtを測定する。

【0026】

即ち、混銑車炉体5内部の耐火物7表面に接する側に、高速中性子線源2と、この高速中性子線源2を両側から挟む位置に熱中性子計数管(中性子検出器)3,3とを配設すると共に、これら高速中性子線源2及び熱中性子計数管3,3の背面に沿って金属板4を配設する。ここで、前記熱中性子計数管3を2台設けた理由は、熱中性子を検出する感度の向上を図るためであって、その台数は感度やコスト、設置スペース等に応じて設ければ良い。

【0027】

高速中性子線源2から放射状に発せられた高速中性子は、耐火物7を構成する複数の元素の原子核に衝突しエネルギーを失い、その方向を変え、幾度となくこうした衝突を繰り返し、その一部が耐火物7中において熱中性子になる。その熱中性子の一部は、上記の如く配置した熱中性子計数管3で補足されその数が計数される。高速中性子線源2の周辺の耐火物7が多くなるほど、熱中性子の数が増えることになる。

【0028】

一般的に、高速中性子は、水素原子などの軽元素に衝突すると、エネルギーを大きく失い熱中性子になり易いが、耐火物7に含まれる水素原子は微量であって、比較的多く含まれる元素は炭素、マグネシウムなどである。こうした場合、高速中性子が熱中性子に変わりずらく、高速中性子線源2の周りに耐火物7が増えても、熱中性子の大きな変化として現れにくい。

【0029】

そこで、これら高速中性子線源2と熱中性子計数管3,3の背面に金属板4を配置し、高速中性子線源2から放射状に発せられる高速中性子を、金属板4で跳ね返し耐火物7側に多く送ることで、耐火物7の量に対して熱中性子計数管3,3によって補足される熱中性子数の変化率を大きくする。

【0030】

更に、耐火物7に衝突して幾分か減速した高速中性子は、混銑車炉体5の比較的厚い鉄皮6で散乱され、一部が耐火物7側に戻って来て、そこで更に耐火物7により減速される。そして、これら高速中性子の一部は熱中性子になり、一部は高速中性子線源2と熱中性子計数管3,3の背面に配置した金属板4で散乱され、一部は熱中性子になり、一部の高速中性子はまた耐火物7に戻る。

【0031】

この様に、高速中性子線源2から放射状に発せられる高速中性子の一部は、耐火物7を挟む金属板4と混銑車炉体5の鉄皮6との間で多重反射されるので、耐火物7の厚みの変化に対して、熱中性子の発生量の変化を大きく取ることができるのである。

【0032】

そして、これらの熱中性子と、照射した前記高速中性子が耐火物7を形成する物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性子とを、熱中性子計数管3で計数して耐火物7中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物7中の軽元素の量とを比較演算することによって、鉄皮6内面にある耐火物7厚みを測定するのである。

【0033】

その結果、高速中性子線源2から放射状に照射される高速中性子の一部が、鉄皮6と線源2及び熱中性子計数管3,3の背面に沿って配置した金属板4との間、即ち前記耐火物7内で多重反射されるので、金属板4の厚さが鉄皮6の厚さより薄くても、前記従来技術4に比べ耐火物厚みtの変化に対して熱中性子の発生量の変化が大きく増幅され、耐火物厚みtを簡便な測定方法で高精度に測定できる。

【0034】

次に、本発明の実施の形態に係る耐火物厚み測定装置について、図2,3を用いて説明すると、鉄皮6内面に耐火物7が施された停機中の混銑車炉体5内部から高速中性子を耐火物7に照射して、この耐火物厚みtを測定する耐火物厚み測定装置1であって、厚み検出器1aと信号処理器1bとが備えられ、両者が後述する信号ケーブル1cで接続されている。

【0035】

そして、この厚み検出器1aには、前記炉体5内部の耐火物7表面に接する側に、高速中性子線源2と、この高速中性子線源2を両側から挟む位置に2台の熱中性子計数管3,3とを収納すると共に、これら高速中性子線源2及び熱中性子計数管3,3の背面に沿って金属板4を配設した厚み検出器1aが備えられている。本実施の形態では、前記金属板4は、高速中性子線源2及び熱中性子計数管3,3の背面のみならず、端面にも延設されて、厚み検出器1aの筐体の一部を形成している。

【0036】

そのため、前記線源2から照射される高速中性子の一部が、鉄皮6と線源2及び中性子計数管3,3の背面に沿って配置した金属板4との間、即ち耐火物7内で多重反射される構成を有するので、金属板4の厚さが鉄皮6の厚さより薄くても、従来技術4に比べ耐火物厚みtの変化に対して熱中性子の発生量の変化が大きく増幅され、耐火物厚みtを高精度に測定可能なポータブルで簡便な厚み検出器1aが形成可能となる。

【0037】

熱中性子計数管3は熱中性子が1個飛び込むたびに微小の電気パルスを発生する。この電気パルス信号を、図3に示す如く信号ケーブル1cを介して、信号処理器1bに送信して処理することによって、耐火物厚みtが求められる。即ち、この信号処理器1bにおいては、熱中性子計数管3からのパルス信号をプリアンプ11で増幅した後、エネルギー選別部12で信号からノイズが除去される。

【0038】

次いで、ノイズを除去した信号のみを一定時間カウントし、そのカウント値を耐火物7の種類ごとに予め校正しておいた検量線により、厚み演算部13で耐火物厚みに換算される。この厚みが厚み表示部14に表示される一方、厚み演算部13で求めた厚さが使用限界に達していれば、アナンシエータ15により警報を発する様に構成されている。

【0039】

この様に構成された信号処理器1bは、厚み検出器1aより更に軽量に構成し得るので、厚み検出器1a及び信号ケーブル1cと共にポータブルな耐火物厚み測定装置1が形成される。そして、混銑車炉体5における実際の耐火物残厚測定作業においては、図4に示す様に、作業者が耐火物厚み測定装置1を携帯して、銑鉄投入口5aより炉体5の内部に入り込み、厚み検出器1aを耐火物7表面に当てて、この耐火物7の残厚を測定するのである。

【0040】

上記に説明した本発明の実施の形態に係る耐火物厚み測定方法及び装置において、高速中性子発生源2には、例えば原子番号98のカリホルニウムの放射性同位体の252Cfを用いるのが、中性子発生効率が比較的高い点からこの好ましく、一方、熱中性子計数管3には、10気圧の3He比例計数管を用いるのが、熱中性子のみを検出可能であることから好ましい。

【0041】

熱中性子計数管3で単位時間に検出される熱中性子の個数は、高速中性子発生源2の近傍にある物質の状況、すなわち、鉄皮の厚さ、耐火物の構成元素と耐火物の厚さ、耐火物水分含有量、雰囲気構成元素と夫々の位置関係でほぼ決まる。

【0042】

ここで、常時溶銑や溶鋼と接している耐火物を考えると、耐火物表面7は1600℃に近い高温に曝されており、鉄皮6表面においても100℃を超える状況にあり、耐火物7の自由な水分は完全に蒸発しており、耐火物7中の水分は結晶水のみとなり、ほぼ一定と考えられる。

【0043】

また、雰囲気構成元素に関してもほぼ一定である。測定部位が決まると、鉄皮6の厚さ、耐火物7の構成元素が決まる。操業中に変化するのは耐火物厚さtのみと考えられる。耐火物7の厚さの減少に伴って、耐火物7中の軽元素で弾性散乱される高速中性子数が減少し、同時に検出される熱中性子と熱外中性子の数も減少する。即ち、熱中性子計数管3で熱中性子を検出することによって、耐火物厚みtを把握することができる。

【実施例】

【0044】

以下に、上述した本発明の実施形態に係る耐火物厚み測定装置を用いた耐火物厚み測定の実施例について、添付図2,5を参照しながら説明する。図5は、本発明の実施例に係る耐火物厚み測定結果を示す図である。

【0045】

高速中性子発生源2にはカリホルニウムの放射性同位体252Cfを、熱中性子計数管3,3には10気圧の3He比例計数管を用いた図2,3の耐火物厚み測定装置によって、耐火物厚みを測定した。即ち、図2の鉄皮6を想定した厚さ50mmの鉄板の平面に、厚さ90mmの板状耐火物を2〜4枚ずつ重ね、夫々の耐火物表面側に耐火物厚み測定装置1の検出部1aを接して配置して、累計厚みを測定した。測定結果を図5に示す。

【0046】

図5の縦軸の相対中性子数とは、単位時間(分)当りに2台の熱中性子計数管3,3で検出された熱中性子数の個数である。また、横軸は耐火物の表面側から鉄皮内面までの距離を示す。図5に示す様に、相対中性子数と耐火物の厚さとの間には良い相関が認められ、本発明の耐火物厚み測定方法及び装置は、鉄皮の背後にある耐火物の厚さを精度よく測定することができる。

【0047】

以上説明した通り、本発明に係る耐火物厚み測定方法によれば、高速中性子線源から放射状に照射される高速中性子の一部が、鉄皮と前記線源及び中性子検出器の背面に沿って配置した金属板との間、即ち前記耐火物内で多重反射されるので、前記金属板の厚さが鉄皮の厚さより薄くても、従来技術4に比べ前記耐火物の厚みの変化に対して熱中性子の発生量の変化が大きく増幅され、耐火物厚みを簡便な測定方法で高精度に測定できる。

【0048】

また、本発明に係る耐火物厚み測定装置によれば、高速中性子線源から照射される高速中性子の一部が、鉄皮と前記線源及び中性子検出器の背面に沿って配置した金属板との間、即ち前記耐火物内で多重反射される構成を有するので、前記金属板の厚さが鉄皮の厚さより薄くても、従来技術4に比べ前記耐火物の厚みの変化に対して熱中性子の発生量の変化が大きく増幅され、前記耐火物厚みを高精度に測定可能なポータブルで簡便な耐火物厚み測定装置を提供できる。

【符号の説明】

【0049】

t:耐火物厚み,

1:耐火物厚み測定装置,

1a:厚み検出器, 1b:信号処理器, 1c:信号ケーブル,

2:高速中性子線源,

3:熱中性子計数管(中性子検出器),

4:金属板,

5:混銑車炉体, 5a:銑鉄投入口,

6:鉄皮,

7:耐火物,

11:プリアンプ,

12:エネルギー選別部,

13:厚み演算部,

14:厚み表示部,

15:アナンシエータ

【技術分野】

【0001】

本発明は、金属精錬、金属溶解、或いは混銑車等に用いられる炉体において、炉体内面に施された耐火物の損耗状況、即ち、耐火物の残厚を把握する耐火物厚みの測定方法及び装置に関するものである。

【背景技術】

【0002】

転炉、溶融還元炉、スクラップ溶解炉などの金属精錬炉などや、金属溶解炉などの溶融金属炉などは、約1300〜1700℃の高温下で金属の溶解、精錬を行い、或いは熔銑を搬送する混銑車(トーピードカー)などは、約600℃以上の温度で溶銑予備処理しつつ高炉から転炉に搬送を行なうものであり、通常これらの炉体は、厚さ数十mmの鉄皮内面に厚さ数百mmの耐火物を施工して形成されている。

【0003】

この様な高温下に曝される耐火物は、溶損してその厚みが暫時減少する。この耐火物の厚みが減損すると次第に熱損失が増大し、場合によっては鉄皮の溶損に至ることもある。そこで、この耐火物の減損の程度により、耐火物の張替えを行なう必要があるが、どの程度の残存厚みに至っているかが張替え時期を決める重要因子となる。そのため、従来より前記耐火物の残存厚みを非破壊で測定する方法や装置が提案されている。

【0004】

そこで先ず、従来技術に係る耐火物厚み測定方法や装置に関し、以下添付図6〜8も参照しながら説明する。図6は従来技術2に係る混銑車炉体の概略断面図、図7は従来技術3に係る耐火物厚み測定装置の一例を示した上面図、図8は従来技術4に係る耐火物残厚測定装置の概念図である。

【0005】

従来技術1は、混銑車炉体の耐火物ライニング層厚みの判定方法に関するものであって、収容していた溶銑を混銑車炉体から排出した後、該混銑車炉体の鉄皮表面温度を、前記排出から時間t1(分)だけ経過した時点及び時間t2(分)だけ経過した時点で測定し、時間t1(分)だけ経過した時点で測定した表面温度T1(℃)と、時間t2(分)だけ経過した時点で測定した表面温度T2(℃)と、時間t1(分)と、時間t2(分)とから、下記の(1)式によって算出される鉄皮表面温度の時間変化δTの絶対値が0.8℃/分以下であるときに、前記混銑車炉体の耐火物ライニング層の厚みが基準値以上であると判定するものである(特許文献1参照)。

δT=−(T2−T1)/(t2−t1) (1)

【0006】

しかしながら、特許文献1には、「混銑車炉体の鉄皮表面温度には温度分布が存在する。従って、鉄皮表面温度の測定は、複数個所で行うことが好ましい。」(明細書の段落[0031]参照)と記載されている様に、上記判定基準を正しく適用可能とするためには、相当数の測定個所における温度データが必要となると予想される。

【0007】

次に、従来技術2に係る混銑車炉体の耐火物ライニング層厚みの判定方法は、図6に示す如く永久耐火物23,24とワーク耐火物26との間に、温度800℃〜1000℃になると断熱材としての機能を失う断熱材25が配置された耐火物ライニング層構造を有する混銑車炉体21の鉄皮22外壁温度を、熱画像撮影装置により監視し、鉄皮22外壁温度の時系列的に非連続な変化に基づいて、耐火物ライニング層厚みが基準値以上か基準値以下かを判定する(特許文献2参照)。

【0008】

この従来技術2に係る混銑車炉体の耐火物ライニング層厚みの判定方法によれば、混銑車炉体21の鉄皮22外壁温度を熱画像撮影装置により監視する。しかしながら、混銑車炉体21の鉄皮22外表面は、汚れや錆発生により放射率が経時的に変化するため、鉄皮22外壁温度の時系列的に非連続な変化を読み取れない可能性がある。

【0009】

また、従来技術3は、製鉄所における高炉及び熱風炉等の付帯設備、または焼結及びコークス炉等の煙突(管材料)の耐火物厚み測定方法に係り、図7に示す様に放射線を前記管材料31に照射し、前記管材料31とこの管材料31内側の耐火物35とを通過した減衰放射線を検出し、前記放射線を照射した前記管材料31の表面の照射位置表面温度、及び前記減衰放射線を検出した前記管材料31の表面の検出位置表面温度を検出し、前記検出した減衰放射線の減衰強度から前記管材料31の減衰強度を取り除いて、前記耐火物35の減衰強度を算出し、前記耐火物35の減衰強度から前記耐火物厚みを算出し、前記照射位置表面温度と前記検出位置表面温度を用いて、前記耐火物厚みから照射側耐火物厚み及び検出側耐火物厚みを算出する(特許文献3参照)。

【0010】

しかしながら、この耐火物厚み測定方法は、管材料31の直径が比較的小さいものには適用可能であるが、金属製錬炉、熔融金属炉或いは混銑車炉体などの如く、炉体直径が数m以上の比較的大きいものには、放射線が炉体直径の反対側に到達するには至らず測定不能である。

【0011】

更に、従来技術4は、鉄皮の外表面から鉄皮を透して高速中性子を耐火物に照射して、鉄皮の背後にある耐火物残厚を測定する方法であって、図8に示す如く、高速中性子発生源45から照射した高速中性子が、耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性子と熱外中性子のうち、熱外中性子を黒鉛棒44で減速して熱中性子とした後、弾性散乱して戻ってくる熱中性子とともに熱中性子計数管43で計数し、耐火物中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物中の軽元素の量とを比較演算することによって、鉄皮の背後にある耐火物の損耗状況を把握する(特許文献4参照)。

【0012】

しかしながら、従来技術4においては、高速中性子は鉄皮と鉄部材42の間で多重反射するが、鉄部材42の厚さが足りないと鉄皮が反射材となって高速中性子が鉄皮を透って耐火物の方向へ向かわないため、ブロック状の鉄部材42の厚さは、鉄皮の厚さより十分に厚いことが必要である。そのため、耐火物残厚測定装置41が非常に重くなり、携帯して測定することは困難なものであった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2008−261021号公報

【特許文献2】特開2009−79872号公報

【特許文献3】特開2009−258115号公報

【特許文献4】特開2000−105204号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上記背景技術に説明したような諸問題点を解消するためになしたものであって、その目的は、金属精錬、金属溶解、或いは混銑車などに用いられる炉体において、炉体内面に施されたた耐火物の損耗状況、即ち、耐火物の残厚を、簡便に高精度に測定できる耐火物厚み測定方法及びポータブルで簡便な測定装置を提供するものである。

【課題を解決するための手段】

【0015】

上記の目的を達成するため、本発明者らは、耐火物中に軽元素が比較的多く含有されていることに着目して本発明に至ったものである。即ち、耐火物中には、結晶水を含めて、耐火物形成物質に含有される軽元素、例えば、H、O、C、Si、Al、Mg等があり、本発明は、高速中性子がこれらの原子に衝突して減速された熱中性子と熱外中性子を利用するものである。

【0016】

そして先ず、本発明の請求項1に係る耐火物厚み測定方法が採用した手段は、鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定方法であって、前記炉体内部の耐火物表面に沿って高速中性子線源と中性子検出器を配置する。

【0017】

同時に、この耐火物厚み測定方法は、前記高速中性子線源から放射状に照射される高速中性子の一部が、炉体を構成する前記鉄皮と前記線源及び中性子検出器の背面に沿って配置した金属板との間で多重反射されて、前記耐火物中において熱中性子に変化する一方、照射した前記高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を前記中性子検出器で計数して前記耐火物中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物中の軽元素の量とを比較演算することによって、鉄皮内面にある耐火物厚みを把握することを特徴とするものである。

【0018】

本発明の請求項2に係る耐火物厚み測定装置が採用した手段は、鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定装置であって、前記炉体内部の耐火物表面に接する側に、高速中性子線源と、この高速中性子線源を両側から挟む位置に中性子検出器とを収納すると共に、これら高速中性子線源及び中性子検出器の背面に沿って金属板を配設した厚み検出器が備えられてなることを特徴とするものである。

【発明の効果】

【0019】

本発明の請求項1に係る耐火物厚み測定方法によれば、鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定方法であって、前記炉体内部の耐火物表面に沿って高速中性子線源と中性子検出器を配置し、前記高速中性子線源から放射状に照射される高速中性子の一部が、炉体を構成する前記鉄皮と前記線源及び中性子検出器の背面に沿って配置した金属板との間で多重反射されて、前記耐火物中において熱中性子に変化する一方、照射した前記高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を前記中性子検出器で計数して前記耐火物中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物中の軽元素の量とを比較演算することによって、鉄皮内面にある耐火物厚みを把握する。

【0020】

その結果、前記高速中性子線源から放射状に照射される高速中性子の一部が、前記鉄皮と前記高速中性子線源及び中性子検出器の背面に沿って配置した金属板との間、即ち前記耐火物内で多重反射されるので、前記金属板の厚さが鉄皮の厚さより薄くても、従来技術4に比べ前記耐火物の厚みの変化に対して熱中性子の発生量の変化が大きく増幅され、耐火物厚みを簡便な測定方法で高精度に測定できる。

【0021】

また、本発明の請求項2に係る耐火物厚み測定装置によれば、鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定装置であって、前記炉体内部の耐火物表面に接する側に、高速中性子線源と、この高速中性子線源を両側から挟む位置に中性子検出器とを収納すると共に、これら高速中性子線源及び中性子検出器の背面に沿って金属板を配設した厚み検出器が備えられてなる。

【0022】

そのため、前記高速中性子線源から放射状に照射される高速中性子の一部が、前記鉄皮と前記高速中性子線源及び中性子検出器の背面に沿って配置した金属板との間、即ち前記耐火物内で多重反射される構成を有するので、前記金属板の厚さが鉄皮の厚さより薄くても、従来技術4に比べ前記耐火物の厚みの変化に対して熱中性子の発生量の変化が大きく増幅され、前記耐火物厚みを高精度に測定可能なポータブルで簡便な耐火物厚み測定装置を提供できる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態に係る耐火物厚み測定方法を説明するための模式図である。

【図2】本発明の実施の形態に係り、耐火物厚みを測定中の耐火物厚み測定装置を示す模式的断面図である。

【図3】本発明の実施の形態に係る耐火物厚み測定装置の信号処理器のブロック図である。

【図4】本発明の実施の形態に係る耐火物厚み測定装置を用いて、混銑車炉体の耐火物残厚を測定している状況を示す模式的断面図である。

【図5】本発明の実施例に係る耐火物厚み測定結果を示す図である。

【図6】従来技術2に係る混銑車炉体の概略断面図である。

【図7】従来技術3に係る耐火物厚み測定装置の一例を示した上面図である。

【図8】従来技術4に係る耐火物残厚測定装置の概念図である。

【発明を実施するための形態】

【0024】

本発明の実施の形態に係る耐火物厚み測定方法及び装置につき、混銑車炉体の耐火物厚み測定に適用した態様例として、以下添付図1〜4を参照しながら説明する。

図1は本発明の実施の形態に係る耐火物厚み測定方法を説明するための模式図、図2は本発明の実施の形態に係り、耐火物厚みを測定中の耐火物厚み測定装置を示す模式的断面図、図3は本発明の実施の形態に係る耐火物厚み測定装置の信号処理器のブロック図、図4は本発明の実施の形態に係る耐火物厚み測定装置を用いて、混銑車炉体の耐火物残厚を測定している状況を示す模式的断面図である。

【0025】

混銑車炉体5は、外殻を形成する鉄皮6内面に、耐火レンガやキャスタブル耐火物等からなる耐火物7が施されて構成されている。そして、本発明の実施の形態に係る耐火物厚み測定方法は、図1に示す如く、停機中の室温状態にある混銑車炉体5内部から高速中性子を耐火物7に照射して、この耐火物厚みtを測定する。

【0026】

即ち、混銑車炉体5内部の耐火物7表面に接する側に、高速中性子線源2と、この高速中性子線源2を両側から挟む位置に熱中性子計数管(中性子検出器)3,3とを配設すると共に、これら高速中性子線源2及び熱中性子計数管3,3の背面に沿って金属板4を配設する。ここで、前記熱中性子計数管3を2台設けた理由は、熱中性子を検出する感度の向上を図るためであって、その台数は感度やコスト、設置スペース等に応じて設ければ良い。

【0027】

高速中性子線源2から放射状に発せられた高速中性子は、耐火物7を構成する複数の元素の原子核に衝突しエネルギーを失い、その方向を変え、幾度となくこうした衝突を繰り返し、その一部が耐火物7中において熱中性子になる。その熱中性子の一部は、上記の如く配置した熱中性子計数管3で補足されその数が計数される。高速中性子線源2の周辺の耐火物7が多くなるほど、熱中性子の数が増えることになる。

【0028】

一般的に、高速中性子は、水素原子などの軽元素に衝突すると、エネルギーを大きく失い熱中性子になり易いが、耐火物7に含まれる水素原子は微量であって、比較的多く含まれる元素は炭素、マグネシウムなどである。こうした場合、高速中性子が熱中性子に変わりずらく、高速中性子線源2の周りに耐火物7が増えても、熱中性子の大きな変化として現れにくい。

【0029】

そこで、これら高速中性子線源2と熱中性子計数管3,3の背面に金属板4を配置し、高速中性子線源2から放射状に発せられる高速中性子を、金属板4で跳ね返し耐火物7側に多く送ることで、耐火物7の量に対して熱中性子計数管3,3によって補足される熱中性子数の変化率を大きくする。

【0030】

更に、耐火物7に衝突して幾分か減速した高速中性子は、混銑車炉体5の比較的厚い鉄皮6で散乱され、一部が耐火物7側に戻って来て、そこで更に耐火物7により減速される。そして、これら高速中性子の一部は熱中性子になり、一部は高速中性子線源2と熱中性子計数管3,3の背面に配置した金属板4で散乱され、一部は熱中性子になり、一部の高速中性子はまた耐火物7に戻る。

【0031】

この様に、高速中性子線源2から放射状に発せられる高速中性子の一部は、耐火物7を挟む金属板4と混銑車炉体5の鉄皮6との間で多重反射されるので、耐火物7の厚みの変化に対して、熱中性子の発生量の変化を大きく取ることができるのである。

【0032】

そして、これらの熱中性子と、照射した前記高速中性子が耐火物7を形成する物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性子とを、熱中性子計数管3で計数して耐火物7中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物7中の軽元素の量とを比較演算することによって、鉄皮6内面にある耐火物7厚みを測定するのである。

【0033】

その結果、高速中性子線源2から放射状に照射される高速中性子の一部が、鉄皮6と線源2及び熱中性子計数管3,3の背面に沿って配置した金属板4との間、即ち前記耐火物7内で多重反射されるので、金属板4の厚さが鉄皮6の厚さより薄くても、前記従来技術4に比べ耐火物厚みtの変化に対して熱中性子の発生量の変化が大きく増幅され、耐火物厚みtを簡便な測定方法で高精度に測定できる。

【0034】

次に、本発明の実施の形態に係る耐火物厚み測定装置について、図2,3を用いて説明すると、鉄皮6内面に耐火物7が施された停機中の混銑車炉体5内部から高速中性子を耐火物7に照射して、この耐火物厚みtを測定する耐火物厚み測定装置1であって、厚み検出器1aと信号処理器1bとが備えられ、両者が後述する信号ケーブル1cで接続されている。

【0035】

そして、この厚み検出器1aには、前記炉体5内部の耐火物7表面に接する側に、高速中性子線源2と、この高速中性子線源2を両側から挟む位置に2台の熱中性子計数管3,3とを収納すると共に、これら高速中性子線源2及び熱中性子計数管3,3の背面に沿って金属板4を配設した厚み検出器1aが備えられている。本実施の形態では、前記金属板4は、高速中性子線源2及び熱中性子計数管3,3の背面のみならず、端面にも延設されて、厚み検出器1aの筐体の一部を形成している。

【0036】

そのため、前記線源2から照射される高速中性子の一部が、鉄皮6と線源2及び中性子計数管3,3の背面に沿って配置した金属板4との間、即ち耐火物7内で多重反射される構成を有するので、金属板4の厚さが鉄皮6の厚さより薄くても、従来技術4に比べ耐火物厚みtの変化に対して熱中性子の発生量の変化が大きく増幅され、耐火物厚みtを高精度に測定可能なポータブルで簡便な厚み検出器1aが形成可能となる。

【0037】

熱中性子計数管3は熱中性子が1個飛び込むたびに微小の電気パルスを発生する。この電気パルス信号を、図3に示す如く信号ケーブル1cを介して、信号処理器1bに送信して処理することによって、耐火物厚みtが求められる。即ち、この信号処理器1bにおいては、熱中性子計数管3からのパルス信号をプリアンプ11で増幅した後、エネルギー選別部12で信号からノイズが除去される。

【0038】

次いで、ノイズを除去した信号のみを一定時間カウントし、そのカウント値を耐火物7の種類ごとに予め校正しておいた検量線により、厚み演算部13で耐火物厚みに換算される。この厚みが厚み表示部14に表示される一方、厚み演算部13で求めた厚さが使用限界に達していれば、アナンシエータ15により警報を発する様に構成されている。

【0039】

この様に構成された信号処理器1bは、厚み検出器1aより更に軽量に構成し得るので、厚み検出器1a及び信号ケーブル1cと共にポータブルな耐火物厚み測定装置1が形成される。そして、混銑車炉体5における実際の耐火物残厚測定作業においては、図4に示す様に、作業者が耐火物厚み測定装置1を携帯して、銑鉄投入口5aより炉体5の内部に入り込み、厚み検出器1aを耐火物7表面に当てて、この耐火物7の残厚を測定するのである。

【0040】

上記に説明した本発明の実施の形態に係る耐火物厚み測定方法及び装置において、高速中性子発生源2には、例えば原子番号98のカリホルニウムの放射性同位体の252Cfを用いるのが、中性子発生効率が比較的高い点からこの好ましく、一方、熱中性子計数管3には、10気圧の3He比例計数管を用いるのが、熱中性子のみを検出可能であることから好ましい。

【0041】

熱中性子計数管3で単位時間に検出される熱中性子の個数は、高速中性子発生源2の近傍にある物質の状況、すなわち、鉄皮の厚さ、耐火物の構成元素と耐火物の厚さ、耐火物水分含有量、雰囲気構成元素と夫々の位置関係でほぼ決まる。

【0042】

ここで、常時溶銑や溶鋼と接している耐火物を考えると、耐火物表面7は1600℃に近い高温に曝されており、鉄皮6表面においても100℃を超える状況にあり、耐火物7の自由な水分は完全に蒸発しており、耐火物7中の水分は結晶水のみとなり、ほぼ一定と考えられる。

【0043】

また、雰囲気構成元素に関してもほぼ一定である。測定部位が決まると、鉄皮6の厚さ、耐火物7の構成元素が決まる。操業中に変化するのは耐火物厚さtのみと考えられる。耐火物7の厚さの減少に伴って、耐火物7中の軽元素で弾性散乱される高速中性子数が減少し、同時に検出される熱中性子と熱外中性子の数も減少する。即ち、熱中性子計数管3で熱中性子を検出することによって、耐火物厚みtを把握することができる。

【実施例】

【0044】

以下に、上述した本発明の実施形態に係る耐火物厚み測定装置を用いた耐火物厚み測定の実施例について、添付図2,5を参照しながら説明する。図5は、本発明の実施例に係る耐火物厚み測定結果を示す図である。

【0045】

高速中性子発生源2にはカリホルニウムの放射性同位体252Cfを、熱中性子計数管3,3には10気圧の3He比例計数管を用いた図2,3の耐火物厚み測定装置によって、耐火物厚みを測定した。即ち、図2の鉄皮6を想定した厚さ50mmの鉄板の平面に、厚さ90mmの板状耐火物を2〜4枚ずつ重ね、夫々の耐火物表面側に耐火物厚み測定装置1の検出部1aを接して配置して、累計厚みを測定した。測定結果を図5に示す。

【0046】

図5の縦軸の相対中性子数とは、単位時間(分)当りに2台の熱中性子計数管3,3で検出された熱中性子数の個数である。また、横軸は耐火物の表面側から鉄皮内面までの距離を示す。図5に示す様に、相対中性子数と耐火物の厚さとの間には良い相関が認められ、本発明の耐火物厚み測定方法及び装置は、鉄皮の背後にある耐火物の厚さを精度よく測定することができる。

【0047】

以上説明した通り、本発明に係る耐火物厚み測定方法によれば、高速中性子線源から放射状に照射される高速中性子の一部が、鉄皮と前記線源及び中性子検出器の背面に沿って配置した金属板との間、即ち前記耐火物内で多重反射されるので、前記金属板の厚さが鉄皮の厚さより薄くても、従来技術4に比べ前記耐火物の厚みの変化に対して熱中性子の発生量の変化が大きく増幅され、耐火物厚みを簡便な測定方法で高精度に測定できる。

【0048】

また、本発明に係る耐火物厚み測定装置によれば、高速中性子線源から照射される高速中性子の一部が、鉄皮と前記線源及び中性子検出器の背面に沿って配置した金属板との間、即ち前記耐火物内で多重反射される構成を有するので、前記金属板の厚さが鉄皮の厚さより薄くても、従来技術4に比べ前記耐火物の厚みの変化に対して熱中性子の発生量の変化が大きく増幅され、前記耐火物厚みを高精度に測定可能なポータブルで簡便な耐火物厚み測定装置を提供できる。

【符号の説明】

【0049】

t:耐火物厚み,

1:耐火物厚み測定装置,

1a:厚み検出器, 1b:信号処理器, 1c:信号ケーブル,

2:高速中性子線源,

3:熱中性子計数管(中性子検出器),

4:金属板,

5:混銑車炉体, 5a:銑鉄投入口,

6:鉄皮,

7:耐火物,

11:プリアンプ,

12:エネルギー選別部,

13:厚み演算部,

14:厚み表示部,

15:アナンシエータ

【特許請求の範囲】

【請求項1】

鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定方法であって、

前記炉体内部の耐火物表面に沿って高速中性子線源と中性子検出器を配置し、

前記高速中性子線源から放射状に照射される高速中性子の一部が、炉体を構成する前記鉄皮と前記線源及び中性子検出器の背面に沿って配置した金属板との間で多重反射されて、前記耐火物中において熱中性子に変化する一方、

照射した前記高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を前記中性子検出器で計数して前記耐火物中の軽元素の量を求め、

この軽元素の量と予め測定して求めておいた耐火物中の軽元素の量とを比較演算することによって、鉄皮内面にある耐火物厚みを把握することを特徴とする耐火物厚み測定方法。

【請求項2】

鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定装置であって、

前記炉体内部の耐火物表面に接する側に、高速中性子線源と、この高速中性子線源を両側から挟む位置に中性子検出器とを収納すると共に、

これら高速中性子線源及び中性子検出器の背面に沿って金属板を配設した厚み検出器が備えられてなることを特徴とする耐火物厚み測定装置。

・

【請求項1】

鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定方法であって、

前記炉体内部の耐火物表面に沿って高速中性子線源と中性子検出器を配置し、

前記高速中性子線源から放射状に照射される高速中性子の一部が、炉体を構成する前記鉄皮と前記線源及び中性子検出器の背面に沿って配置した金属板との間で多重反射されて、前記耐火物中において熱中性子に変化する一方、

照射した前記高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を前記中性子検出器で計数して前記耐火物中の軽元素の量を求め、

この軽元素の量と予め測定して求めておいた耐火物中の軽元素の量とを比較演算することによって、鉄皮内面にある耐火物厚みを把握することを特徴とする耐火物厚み測定方法。

【請求項2】

鉄皮内面に耐火物が施された停機中の炉体内部から高速中性子を耐火物に照射して、この耐火物の厚みを測定する耐火物厚み測定装置であって、

前記炉体内部の耐火物表面に接する側に、高速中性子線源と、この高速中性子線源を両側から挟む位置に中性子検出器とを収納すると共に、

これら高速中性子線源及び中性子検出器の背面に沿って金属板を配設した厚み検出器が備えられてなることを特徴とする耐火物厚み測定装置。

・

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−237327(P2011−237327A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−110180(P2010−110180)

【出願日】平成22年5月12日(2010.5.12)

【出願人】(504358148)株式会社神鋼エンジニアリング&メンテナンス (8)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月12日(2010.5.12)

【出願人】(504358148)株式会社神鋼エンジニアリング&メンテナンス (8)

【Fターム(参考)】

[ Back to top ]