耐火被覆材

【課題】 人が吸入しても健康への影響が少ない生体溶解性無機繊維などの無機繊維断熱材を用い、厚さが薄く且つ柔軟性を有し、火災時の火炎に対し優れた耐火性能を発揮する鉄骨用耐火被覆材を提供する。

【解決手段】 無機繊維断熱材1からなる鉄骨用耐火被覆材10であって、無機繊維断熱材1を加圧圧縮した状態で可燃性の糸又は留め具により縫製することで、加圧解除後に圧縮状態に保持されている。この鉄骨用耐火被覆材10は、火災時には可燃性の糸又は留め具が焼失することにより圧縮状態から開放され、加圧圧縮前の厚さに対して70%以上の圧縮復元率で復元する。

【解決手段】 無機繊維断熱材1からなる鉄骨用耐火被覆材10であって、無機繊維断熱材1を加圧圧縮した状態で可燃性の糸又は留め具により縫製することで、加圧解除後に圧縮状態に保持されている。この鉄骨用耐火被覆材10は、火災時には可燃性の糸又は留め具が焼失することにより圧縮状態から開放され、加圧圧縮前の厚さに対して70%以上の圧縮復元率で復元する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、火災時の火炎から鉄骨を被覆保護する耐火被覆材に関し、特に生体溶解性無機繊維を用いた薄層で断熱性に優れた鉄骨用耐火被覆材に関する。

【背景技術】

【0002】

近年では耐震性等の観点から、鉄骨構造の集合住宅や戸建て住宅等の鉄骨造建築物が増加している。しかし、鉄骨は約500℃以上の温度になると急激に強度が低下するため、鉄骨造建築物で火災が発生すると躯体である鉄骨が約1000℃の高温に晒されて倒壊の危険が生じる。そのため、防火区域に指定されている地域で鉄骨造建築物を建設する場合には耐火建築とする必要がある。

【0003】

鉄骨造建築物を耐火建築とする手段の一つとして、柱や梁などを構成する鉄骨に耐火被覆を施すことによって、火災時における鉄骨の温度を500℃より低く保つ方法がある。例えば、特許文献1及び2には、水ガラス等の接着剤とロックウール等の繊維を混合し、鉄骨に塗布あるいは吹き付けする方法が開示されている。しかし、これらの方法では、施工時に材料が飛散するため、作業環境が劣悪になるうえ、養生の必要などから工期が長くなることがあった。また、鉄骨上に形成される耐火被覆層の厚さが均一でなかったり、ひび割れが生じたり、剥がれたりして、耐火性能が低下しやすいという欠点があった。

【0004】

また、特許文献3には、鉄骨の周囲に無機質ボード等を配置する方法が記載されているが、無機質ボード等の端部突き合わせ部分で目地処理が必要となるため施工に手間がかかるうえ、加工の際には加工粉が飛散するため作業環境が劣悪であった。更に、特許文献4には、鉄骨に熱発泡性材料を塗装する方法が開示されているが、熱発泡後に形成される耐火被覆層の厚さが均一でなかったり、鉄骨の角部でひび割れが生じたり剥がれたりしやすいため、十分な耐火性能が得られなかった。

【0005】

一方、特許文献5には、無機繊維からなるシート状の耐火被覆材で鉄骨を被覆して金属ピンで固定する方法が開示されている。この方法によれば、耐火被覆材を金属ピンで鉄骨に固定するため作業が簡単であるうえ、吹き付け等に比べて作業環境の劣悪化が少なく、他の工種との並行作業が可能であるため工期短縮を計ることができる。しかも、シート状の耐火被覆材は工場生産品であるため、鉄骨上に形成される耐火被覆層の厚さが揃うという利点もある。

【0006】

ところで、上記無機繊維からなる耐火被覆材については、近年特に薄層化と軽量化が要望されている。この要望に対し、特許文献6には耐火被覆材に吸熱材料を付帯する方法が、特許文献7には熱発泡性耐火塗料を含浸する方法が、特許文献8には熱膨張材を付帯する方法が開示されている。しかしながら、これらの材料は施工時に直角に曲げると折損したり、内包物がこぼれ出たり、熱発泡後に形成される耐火被覆層の厚さが均一でなかったり、鉄骨の角部で剥がれたりするため、耐火性能が低下する危険がある。

【0007】

また、上記無機繊維からなる耐火被覆材においては、裁断や施工時に微細な繊維が飛散して肌に触れることにより、肌に突き刺さるようなチクチク感が生じることが知られている。この肌に突き刺さるチクチク感を改善する方法として、特許文献9には、無機質繊維のマットを不織布からなる袋に収納し、袋の端部を密封した袋体が記載されている。

【0008】

尚、上記した耐火被覆材で使用する無機繊維は、1000℃以上の温度に耐え得るロックウール系繊維、シリカ・アルミナ繊維、アルミナ質繊維等が使用されている。しかし、近年では、これらの無機繊維を吸入することによる健康への影響が懸念されてきており、施工時の作業環境のみならず、居住者の健康問題を注視する施主からも、健康への影響が少ない耐熱性無機質繊維を使用した耐火被覆材の提供が望まれている。

【0009】

最近では、人が吸入しても健康への影響が少ない無機質繊維として、生体溶解性と耐熱性を備えた生体溶解性無機繊維が特許文献10に開示されている。このような生体溶解性無機繊維を用いた耐火被覆材としては、特許文献11に、発泡剤と生体溶解性無機繊維を混合した耐火塗料が提案されている。しかしながら、この耐火塗料の場合は、熱発泡により形成される耐火被覆層の厚さが均一でなかったり、鉄骨の面に対して垂直方向に耐火被覆層が形成されるため鉄骨の角部で耐火被覆層の厚さが不十分になったり剥がれたりして、耐火性能が低下するという欠点があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭58−096662公報

【特許文献2】特許第3646954号公報

【特許文献3】特開平05−071169号公報

【特許文献4】特許第3790332号公報

【特許文献5】特許第2820661号公報

【特許文献6】特許第2865513号公報

【特許文献7】実開平06−20619号公報

【特許文献8】特開2008−452989号公報

【特許文献9】特開2009−114600号公報

【特許文献10】特開2004−036050号公報

【特許文献11】特開2010−138217号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記したように、鉄骨を被覆するための無機繊維からなるシート状の耐火被覆材は、加工時や施工時などに折れた繊維片が飛散して肌に突き刺さるチクチク感が大きいという問題があるうえ、特に薄層化と軽量化が望まれている。また、この耐火被覆材にはロックウール系繊維、シリカ・アルミナ繊維、アルミナ質繊維等が使用されていたが、近年では、これらの無機繊維を人が吸入することによる健康への影響が懸念され、健康への影響が少ない耐熱性無機質繊維を使用した耐火被覆材の提供が望まれている。

【0012】

上記特許文献10に記載された生体溶解性無機繊維は、代表的な組成がシリカ−マグネシア−カルシア系等であって、1000℃以上の耐熱性を有することから、火災時の火炎から鉄骨を被覆保護する鉄骨用耐火被覆材として使用することが可能である。ただし、上述したように鉄骨用耐火被覆材としては、他の建材との関係で狭い空間に施工する必要があることや、取り扱いの容易さ等を考慮して、従来よりも厚さを薄くし且つ柔軟性を増すことが望まれている。

【0013】

本発明は、このような従来の事情に鑑み、従来の鉄骨用耐火被覆材に比べて厚さを薄くすることができ、しかも火災時には十分な耐火性能を発揮することができる鉄骨用耐火被覆材を提供すること、特に人が吸入しても健康への影響が少ない生体溶解性無機繊維を使用して、従来の耐火被覆材と同程度又はそれ以上の耐火性能を備えた鉄骨用耐火被覆材を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するため、本発明者らは、一般的な無機繊維や生体溶解性無機繊維の断熱材を使用して、厚さが薄く且つ柔軟性を有し、火災時の火炎から鉄骨を被覆保護するのに十分な耐火性能を備えた耐火被覆材について鋭意検討を重ねた結果、無機繊維断熱材を加圧圧縮して可燃性の糸又は留め具で縫製することで厚さを薄くし、火災時には可燃性の糸又は留め具が焼失して厚さが復元することによって断熱性を向上させ得ることを見出し、本発明を完成するに至ったものである。

【0015】

即ち、本発明が提供する鉄骨用耐火被覆材は、火災時の火炎から鉄骨を被覆保護する無機繊維質の耐火被覆材であって、無機繊維断熱材を加圧圧縮した状態で可燃性の糸又は留め具により縫製することで加圧解除後の平均厚さが元の厚さより薄い圧縮状態に保持され、火災時には可燃性の糸又は留め具が焼失することにより圧縮状態から開放されて厚さが復元することを特徴とする。

【0016】

上記本発明の鉄骨用耐火被覆材においては、前記加圧解除後の平均厚さが15〜40mmの圧縮状態に保持され、火災時には糸又は可燃性の留め具が焼失することにより圧縮状態から開放されて、加圧圧縮前の厚さに対して70%以上の圧縮復元率で復元することが好ましい。

【0017】

上記本発明の鉄骨用耐火被覆材においては、前記無機繊維断熱材を可燃性の糸又は留め具により縫製する際に、縦横斜めの何れかの縫い付け部間隔を30〜60mmとし、且つ縫い付け部の厚さを13〜36mmとすることが好ましい。また、前記加圧圧縮前の無機繊維断熱材は、かさ密度が100〜150kg/m3及び厚さが21〜57mmであって、且つかさ密度+(3.5×厚さ)>180の条件を満たしていることが好ましい。

【0018】

上記本発明の鉄骨用耐火被覆材において、無機繊維断熱材は、生体溶解性無機繊維、ロックウール系繊維、シリカ・アルミナ繊維、アルミナ質繊維から選ばれた少なくとも1種からなることが好ましい。また、前記無機繊維断熱材の少なくとも表面と裏面が、無機あるいは有機材料のシートで覆われていることが好ましい。

【発明の効果】

【0019】

本発明によれば、厚さが薄く且つ柔軟性を有し、狭い空間でも施工することができるうえ、火災時には可燃性の糸又は留め具が焼失することで断熱材の厚み方向が復元して、鉄骨の強度維持に必要な断熱性を発揮する鉄骨用耐火被覆材を提供することができる。

【0020】

特に生体溶解性無機繊維を使用することによって、人が吸入しても健康への影響が少ない鉄骨用耐火被覆材を提供することが可能となる。また、少なくとも鉄骨用耐火被覆材の表面と裏面を無機あるいは有機材料で覆うことにより、取り扱いや施工が容易になると共に、折れた繊維片が飛散して肌に突き刺さるチクチク感を大幅に低減させることができる。

【図面の簡単な説明】

【0021】

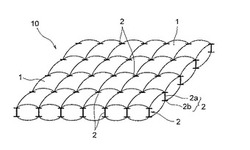

【図1】本発明の鉄骨用耐火被覆材の一具体例を示す概略の斜視図である。

【図2】本発明の鉄骨用耐火被覆材を鉄骨柱に施工した状態を示す概略の断面図である。

【発明を実施するための形態】

【0022】

本発明の耐火被覆材は、無機繊維の断熱材を加圧して圧縮した状態で可燃性の糸又は留め具により縫製することによって、加圧解除した後の平均厚さが元の無機繊維断熱材の厚さよりも薄い圧縮状態に保持したものである。例えば、図1に示すように、無機繊維断熱材1を格子状の板等で挟みトグルクランプ等を用いて加圧することで圧縮した状態に保持しながら、複数箇所を可燃性の糸や留め具のI字状タグピン2により縫製する。縫製終了後に加圧を解除することで、圧縮状態に保持された無機繊維断熱材1からなる耐火被覆材10が得られる。

【0023】

本発明の耐火被覆材では、加圧解除した後の平均厚さが15〜40mmの圧縮状態に保持することが好ましい。耐火被覆材の平均厚さが40mmを超えると、狭い空間への施工が難しくなるうえ、折り曲げ難くなるために鉄骨の角部への施工が困難になり、逆に平均厚さが15mm未満では過剰な圧縮となり、無機繊維断熱材の繊維が損傷して、期待する復元率を得ることが難しくなる。ここで「平均厚さ」とは、糸又は留め具で縫製した縫い付け部4ヶ所で囲まれた耐火被覆材の各領域内で最も厚い部分の厚さを測定し、得られた各測定値を平均した値を意味する。

【0024】

加圧圧縮した状態での無機繊維断熱材の縫製に用いる糸又は留め具は、火災時に消失するように可燃性であることが必要である。また、留め具については、材質がポリプロピレンやナイロン等からなるI字状タグピンを用いることが好ましい。I字状タグピンは、図1に示すように、圧縮状態の無機繊維断熱材1を厚さ方向に貫通し得る長さの軸部2aと、軸部2aの両端から突き出た頭部2bとからなる。尚、I字状タグピン及びその縫い付け方法は公知(例えば特開2002−071277号公報参照)である。

【0025】

糸又は留め具で縫製する際には、縫製後に加圧圧縮を解除したときの平均厚さが薄層化の要望を満たすことができる所望の範囲となるように、縫い付け部の長さ(厚さ)を適宜調整することが好ましい。例えば上記I字状タグピンで縫製する場合には、I字状タグピンの長さを13〜36mm程度とすることが好ましい。これにより縫い付け部の長さ(厚さ)が13〜36mm程度となり、各縫い付け部の間の間隔(ピッチ)を30〜60mmとすることと相まって、縫製後に加圧圧縮を解除して得られる耐火被覆材の平均厚さを15〜40mmの好ましい圧縮状態に保つことができる。

【0026】

I字状タグピンで縫製する場合、全長にわたってスリットを設けた細長い中空針部材にI字状タグピンを収納し、この中空針部材を加圧圧縮した無機繊維断熱材の表面側から裏面側に突き刺す。次に、中空針部材に棒状部材を押し込んでI字状タグピンの片方の頭部を無機繊維断熱材の裏面側に押し出し、棒状部材を引き戻して他方の頭部は表面側に残した状態とする。その後、中空針部材のスリットからI字状タグピンを外側に外し、中空針部材を引き抜くことにより、両端の頭部が表面側と裏面側に係止された状態で無機繊維断熱材にI字状タグピンが残るので、無機繊維断熱材の圧縮状態を保持することができる。

【0027】

本発明の耐火被覆材は、火災時には留め具の焼失によって圧縮状態から開放され、火災前の耐火被覆材の平均厚さから縫製前の耐火断熱材の厚さ近くにまで、厚さが復元する。この耐火被覆材の厚さの復元率は、加圧圧縮前の厚さに対して70%以上であることが望ましく、90%以上であることが特に好ましい。火災時の復元率が70%未満では、所望の薄層化を達成すると同時に、火災時に十分な耐火性能を発揮することが難しくなるからである。

【0028】

上記した70%以上の復元率を得るためには、無機繊維断熱材を糸又は留め具で縫製する際に、縦横斜めの何れかの縫い付け間隔を30〜60mmとし、且つ縫い付け部の厚さを13〜36mmとすることが好ましい。上記縫い付け間隔が30mm未満であるか又は縫い付け部の厚さが13mm未満では過剰な加圧圧縮となり、無機繊維断熱材の繊維が損傷し、期待する復元率を得ることが難しくなる。また、縫い付け間隔が60mmを超えるか又は縫い付け部の厚さが36mmを超える場合には、加圧解除後に耐火被覆材の平均厚さが15〜40mmの好ましい圧縮状態を維持できず、薄層化の要望を満たすことが難しくなる。

【0029】

また、上記の復元率を得るためには、加圧圧縮する前の無機繊維断熱材は、かさ密度が100〜150kg/m3及び厚さが21〜57mmであって、かさ密度+(3.5×厚さ)>180の条件を満たしていることが好ましい。この条件を満たさない場合、例えば、かさ密度+(3.5×厚さ)≦180の場合には、加圧圧縮前の厚さに対して70%未満の圧縮復元率となりやすく、十分な耐火性能が発揮される厚さを得ることが難しくなるため好ましくない。

【0030】

上記した本発明の耐火被覆材の火災時における復元率は、耐火被覆材の圧縮状態が保持される期間が長くなるに伴って低下する傾向がある。しかし、無機繊維断熱材を加圧圧縮して縫製する際に、無機繊維断熱材の繊維が折損する圧縮圧力の90%までの圧力で圧縮しながら縫製すれば、12ヶ月間放置後においても上記70%以上の復元率を得ることができる。尚、無機繊維断熱材の繊維が折損する圧縮圧力を超える圧力で加圧圧縮すると、上記復元率が70%未満となることが多いため注意を要する。

【0031】

本発明において断熱材として使用する無機繊維は、生体溶解性無機繊維、ロックウール系繊維、シリカ・アルミナ繊維、アルミナ質繊維から選ばれた少なくとも1種からなることが好ましく、その中でも生体溶解性無機繊維が特に好ましい。上記ロックウール系繊維は、シリカ・アルミナ繊維、アルミナ質繊維は、いずれも従来から断熱材として使用されているものであり、例えば、イソライト工業(株)製の「イソウール(商品名)」などを好適に使用することができる。

【0032】

また、上記生体溶解性無機繊維は、上記特許文献10に記載されたものを含め、生体溶解性を有するものであれば組成に制限はない。代表的な組成としては、SiO2−MgO−SrO系やSiO2−MgO−CaO系があり、更にAl2O3やNa2O、K2Oなどを加えた組成であってもよい。市販されている生体溶解性無機繊維としては、ユニフラックス社製の「インサルフラックス(商品名)」や「イソフラックス(商品名)」、新日本サーマルセラミックス社の「スーパーウール(商品名)」、ニチアス社製の「ビオール(商品名)」等がある。

【0033】

本発明の耐火被覆材では、無機繊維断熱材の少なくとも表面と裏面とが、無機あるいは有機材料のシート、例えば、紙、織布、不織布又はプラスチックフィルムなどで覆われていることが好ましい。無機繊維断熱材を加圧圧縮して縫製する際に、無機繊維断熱材の全面若しくは少なくても表面と裏面を、無機あるいは有機材料のシートで覆うことによって、加圧圧縮及び縫製の作業が容易になるだけでなく、無機繊維断熱材の表面損傷を防止することができるので、微細な繊維の飛散を抑制すると共に、肌に突き刺さるチクチク感を低減させることができる。

【0034】

上記紙の材質や厚さは、縫製時に破れなければ特に制限はない。上記プラスチックフィルムとしては、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン等であり、厚みはハンドリング性の点から15〜100μmのものが好ましい。また、上記織布及び不織布としては、ポリエステル、ポリエチレン、ポリプロピレン、ナイロン、アクリル、ガラス繊維等の単独あるいは複数を混紡したものでよく、厚みはハンドリング性の点から0.5〜2mmが好ましい。尚、不織布は目付量が小さいと繊維が通過してくるため、目付量については30g/m2以上であることが好ましく、ハンドリング性の点からは30〜300g/m2であることが更に好ましい。

【0035】

本発明の耐火被覆材は、鉄骨構造の集合住宅や戸建て住宅等の躯体である柱や梁などの鉄骨を被覆するように取り付けることで、火災時の火炎から鉄骨を保護することができる。耐火被覆材を鉄骨に取り付ける方法としては、火災時に耐火被覆材が脱落しないように公知の施工方法を用いることができ、例えば図2に示すように、耐火被覆材10を鉄骨11の周りに巻きつけ、金属ピン12で固定することが好ましい。尚、金属ピン12は予め鉄骨11に溶接しもよいし、耐火被覆材10の被覆後に金属ピン12を差し込んで溶接ガンで溶接してもよい。また、耐火被覆材10の抜け落ちを防ぐために、金属ピン12は一端に係止部12aを有することが好ましい。

【実施例】

【0036】

[実施例1]

かさ密度100kg/m3、厚さ36mmの生体溶解性無機繊維(ユニフラックス社製、インサルフラックス−S)の表面と裏面をポリエステル製の不織布(厚さ0.5mm、目付量30g/m2)で覆い、厚さ15mmに加圧圧縮した状態で長さ15mmのナイロン製のI字状タグピンを用いて、縦横の縫い付け部間隔が30mm及び縫い付け部の厚さ15mmの条件で縫製した。縫製終了後に加圧を解放すると、平均厚さ22mmの耐火被覆材が得られた。得られた耐火被覆材は直角に折り曲げても折損はなく、繊維の飛散も認められなかった。

【0037】

得られた耐火被覆材を、一辺150mmの角筒状の鉄骨(厚さ9mm)の周りに被覆して、溶接した金属ピンで固定した。その後、ISO834に定められている加熱試験の加熱曲線に従って加熱したところ、不織布とI字状タグピンが焼失して圧縮状態から開放され、耐火被覆材の厚さは34mmとなった。このときの圧縮復元率は94%であった。また、上記加熱試験での鉄骨の最高温度は430℃であり、要求された耐火性能を満足していた。

【0038】

[実施例2]

かさ密度150kg/m3、厚さ25mmの生体溶解性無機繊維(ユニフラックス社製、インサルフラックス−S)を使用した以外は上記実施例1と同様にして、平均厚さ22mmの耐火被覆材を得た。得られた耐火被覆材は直角に折り曲げても折損はなく、繊維の飛散も認められなかった。

【0039】

得られた耐火被覆材を、一辺150mmの角筒状の鉄骨(厚さ9mm)の周りに被覆して、溶接した金属ピンで固定した。その後、ISO834に定められている加熱試験の加熱曲線に従って加熱したところ、不織布とI字状タグピンが焼失して圧縮状態から開放され、耐火被覆材の厚さは24mmとなった。このときの圧縮復元率は92%であった。また、上記加熱試験での鉄骨の最高温度は480℃であって、要求された耐火性能を満足していた。

【0040】

[実施例3]

加圧圧縮した状態での縫製に綿糸(直径1mm)を使用し、表面と裏面をポリエステル製の不織布で覆わなかった以外は上記実施例1と同様にして、平均厚さ22mmの耐火被覆材を得た。得られた耐火被覆材は直角に折り曲げても折損はなく、繊維の飛散も認められなかった。

【0041】

得られた耐火被覆材を、一辺150mmの角筒状の鉄骨(厚さ9mm)の周りに被覆して、溶接した金属ピンで固定した。その後、ISO834に定められている加熱試験の加熱曲線に従って加熱したところ、不織布と綿糸が焼失して圧縮状態から開放され、耐火被覆材の厚さは34mmとなった。このときの圧縮復元率は94%であった。また、上記加熱試験での鉄骨の最高温度は430℃であって、要求された耐火性能を満足していた。

【符号の説明】

【0042】

1 無機繊維断熱材

2 I字状タグピン

2a 軸部

2b 頭部

10 耐火被覆材

11 鉄骨

12 金属ピン

12a 係止部

【技術分野】

【0001】

本発明は、火災時の火炎から鉄骨を被覆保護する耐火被覆材に関し、特に生体溶解性無機繊維を用いた薄層で断熱性に優れた鉄骨用耐火被覆材に関する。

【背景技術】

【0002】

近年では耐震性等の観点から、鉄骨構造の集合住宅や戸建て住宅等の鉄骨造建築物が増加している。しかし、鉄骨は約500℃以上の温度になると急激に強度が低下するため、鉄骨造建築物で火災が発生すると躯体である鉄骨が約1000℃の高温に晒されて倒壊の危険が生じる。そのため、防火区域に指定されている地域で鉄骨造建築物を建設する場合には耐火建築とする必要がある。

【0003】

鉄骨造建築物を耐火建築とする手段の一つとして、柱や梁などを構成する鉄骨に耐火被覆を施すことによって、火災時における鉄骨の温度を500℃より低く保つ方法がある。例えば、特許文献1及び2には、水ガラス等の接着剤とロックウール等の繊維を混合し、鉄骨に塗布あるいは吹き付けする方法が開示されている。しかし、これらの方法では、施工時に材料が飛散するため、作業環境が劣悪になるうえ、養生の必要などから工期が長くなることがあった。また、鉄骨上に形成される耐火被覆層の厚さが均一でなかったり、ひび割れが生じたり、剥がれたりして、耐火性能が低下しやすいという欠点があった。

【0004】

また、特許文献3には、鉄骨の周囲に無機質ボード等を配置する方法が記載されているが、無機質ボード等の端部突き合わせ部分で目地処理が必要となるため施工に手間がかかるうえ、加工の際には加工粉が飛散するため作業環境が劣悪であった。更に、特許文献4には、鉄骨に熱発泡性材料を塗装する方法が開示されているが、熱発泡後に形成される耐火被覆層の厚さが均一でなかったり、鉄骨の角部でひび割れが生じたり剥がれたりしやすいため、十分な耐火性能が得られなかった。

【0005】

一方、特許文献5には、無機繊維からなるシート状の耐火被覆材で鉄骨を被覆して金属ピンで固定する方法が開示されている。この方法によれば、耐火被覆材を金属ピンで鉄骨に固定するため作業が簡単であるうえ、吹き付け等に比べて作業環境の劣悪化が少なく、他の工種との並行作業が可能であるため工期短縮を計ることができる。しかも、シート状の耐火被覆材は工場生産品であるため、鉄骨上に形成される耐火被覆層の厚さが揃うという利点もある。

【0006】

ところで、上記無機繊維からなる耐火被覆材については、近年特に薄層化と軽量化が要望されている。この要望に対し、特許文献6には耐火被覆材に吸熱材料を付帯する方法が、特許文献7には熱発泡性耐火塗料を含浸する方法が、特許文献8には熱膨張材を付帯する方法が開示されている。しかしながら、これらの材料は施工時に直角に曲げると折損したり、内包物がこぼれ出たり、熱発泡後に形成される耐火被覆層の厚さが均一でなかったり、鉄骨の角部で剥がれたりするため、耐火性能が低下する危険がある。

【0007】

また、上記無機繊維からなる耐火被覆材においては、裁断や施工時に微細な繊維が飛散して肌に触れることにより、肌に突き刺さるようなチクチク感が生じることが知られている。この肌に突き刺さるチクチク感を改善する方法として、特許文献9には、無機質繊維のマットを不織布からなる袋に収納し、袋の端部を密封した袋体が記載されている。

【0008】

尚、上記した耐火被覆材で使用する無機繊維は、1000℃以上の温度に耐え得るロックウール系繊維、シリカ・アルミナ繊維、アルミナ質繊維等が使用されている。しかし、近年では、これらの無機繊維を吸入することによる健康への影響が懸念されてきており、施工時の作業環境のみならず、居住者の健康問題を注視する施主からも、健康への影響が少ない耐熱性無機質繊維を使用した耐火被覆材の提供が望まれている。

【0009】

最近では、人が吸入しても健康への影響が少ない無機質繊維として、生体溶解性と耐熱性を備えた生体溶解性無機繊維が特許文献10に開示されている。このような生体溶解性無機繊維を用いた耐火被覆材としては、特許文献11に、発泡剤と生体溶解性無機繊維を混合した耐火塗料が提案されている。しかしながら、この耐火塗料の場合は、熱発泡により形成される耐火被覆層の厚さが均一でなかったり、鉄骨の面に対して垂直方向に耐火被覆層が形成されるため鉄骨の角部で耐火被覆層の厚さが不十分になったり剥がれたりして、耐火性能が低下するという欠点があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭58−096662公報

【特許文献2】特許第3646954号公報

【特許文献3】特開平05−071169号公報

【特許文献4】特許第3790332号公報

【特許文献5】特許第2820661号公報

【特許文献6】特許第2865513号公報

【特許文献7】実開平06−20619号公報

【特許文献8】特開2008−452989号公報

【特許文献9】特開2009−114600号公報

【特許文献10】特開2004−036050号公報

【特許文献11】特開2010−138217号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記したように、鉄骨を被覆するための無機繊維からなるシート状の耐火被覆材は、加工時や施工時などに折れた繊維片が飛散して肌に突き刺さるチクチク感が大きいという問題があるうえ、特に薄層化と軽量化が望まれている。また、この耐火被覆材にはロックウール系繊維、シリカ・アルミナ繊維、アルミナ質繊維等が使用されていたが、近年では、これらの無機繊維を人が吸入することによる健康への影響が懸念され、健康への影響が少ない耐熱性無機質繊維を使用した耐火被覆材の提供が望まれている。

【0012】

上記特許文献10に記載された生体溶解性無機繊維は、代表的な組成がシリカ−マグネシア−カルシア系等であって、1000℃以上の耐熱性を有することから、火災時の火炎から鉄骨を被覆保護する鉄骨用耐火被覆材として使用することが可能である。ただし、上述したように鉄骨用耐火被覆材としては、他の建材との関係で狭い空間に施工する必要があることや、取り扱いの容易さ等を考慮して、従来よりも厚さを薄くし且つ柔軟性を増すことが望まれている。

【0013】

本発明は、このような従来の事情に鑑み、従来の鉄骨用耐火被覆材に比べて厚さを薄くすることができ、しかも火災時には十分な耐火性能を発揮することができる鉄骨用耐火被覆材を提供すること、特に人が吸入しても健康への影響が少ない生体溶解性無機繊維を使用して、従来の耐火被覆材と同程度又はそれ以上の耐火性能を備えた鉄骨用耐火被覆材を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するため、本発明者らは、一般的な無機繊維や生体溶解性無機繊維の断熱材を使用して、厚さが薄く且つ柔軟性を有し、火災時の火炎から鉄骨を被覆保護するのに十分な耐火性能を備えた耐火被覆材について鋭意検討を重ねた結果、無機繊維断熱材を加圧圧縮して可燃性の糸又は留め具で縫製することで厚さを薄くし、火災時には可燃性の糸又は留め具が焼失して厚さが復元することによって断熱性を向上させ得ることを見出し、本発明を完成するに至ったものである。

【0015】

即ち、本発明が提供する鉄骨用耐火被覆材は、火災時の火炎から鉄骨を被覆保護する無機繊維質の耐火被覆材であって、無機繊維断熱材を加圧圧縮した状態で可燃性の糸又は留め具により縫製することで加圧解除後の平均厚さが元の厚さより薄い圧縮状態に保持され、火災時には可燃性の糸又は留め具が焼失することにより圧縮状態から開放されて厚さが復元することを特徴とする。

【0016】

上記本発明の鉄骨用耐火被覆材においては、前記加圧解除後の平均厚さが15〜40mmの圧縮状態に保持され、火災時には糸又は可燃性の留め具が焼失することにより圧縮状態から開放されて、加圧圧縮前の厚さに対して70%以上の圧縮復元率で復元することが好ましい。

【0017】

上記本発明の鉄骨用耐火被覆材においては、前記無機繊維断熱材を可燃性の糸又は留め具により縫製する際に、縦横斜めの何れかの縫い付け部間隔を30〜60mmとし、且つ縫い付け部の厚さを13〜36mmとすることが好ましい。また、前記加圧圧縮前の無機繊維断熱材は、かさ密度が100〜150kg/m3及び厚さが21〜57mmであって、且つかさ密度+(3.5×厚さ)>180の条件を満たしていることが好ましい。

【0018】

上記本発明の鉄骨用耐火被覆材において、無機繊維断熱材は、生体溶解性無機繊維、ロックウール系繊維、シリカ・アルミナ繊維、アルミナ質繊維から選ばれた少なくとも1種からなることが好ましい。また、前記無機繊維断熱材の少なくとも表面と裏面が、無機あるいは有機材料のシートで覆われていることが好ましい。

【発明の効果】

【0019】

本発明によれば、厚さが薄く且つ柔軟性を有し、狭い空間でも施工することができるうえ、火災時には可燃性の糸又は留め具が焼失することで断熱材の厚み方向が復元して、鉄骨の強度維持に必要な断熱性を発揮する鉄骨用耐火被覆材を提供することができる。

【0020】

特に生体溶解性無機繊維を使用することによって、人が吸入しても健康への影響が少ない鉄骨用耐火被覆材を提供することが可能となる。また、少なくとも鉄骨用耐火被覆材の表面と裏面を無機あるいは有機材料で覆うことにより、取り扱いや施工が容易になると共に、折れた繊維片が飛散して肌に突き刺さるチクチク感を大幅に低減させることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の鉄骨用耐火被覆材の一具体例を示す概略の斜視図である。

【図2】本発明の鉄骨用耐火被覆材を鉄骨柱に施工した状態を示す概略の断面図である。

【発明を実施するための形態】

【0022】

本発明の耐火被覆材は、無機繊維の断熱材を加圧して圧縮した状態で可燃性の糸又は留め具により縫製することによって、加圧解除した後の平均厚さが元の無機繊維断熱材の厚さよりも薄い圧縮状態に保持したものである。例えば、図1に示すように、無機繊維断熱材1を格子状の板等で挟みトグルクランプ等を用いて加圧することで圧縮した状態に保持しながら、複数箇所を可燃性の糸や留め具のI字状タグピン2により縫製する。縫製終了後に加圧を解除することで、圧縮状態に保持された無機繊維断熱材1からなる耐火被覆材10が得られる。

【0023】

本発明の耐火被覆材では、加圧解除した後の平均厚さが15〜40mmの圧縮状態に保持することが好ましい。耐火被覆材の平均厚さが40mmを超えると、狭い空間への施工が難しくなるうえ、折り曲げ難くなるために鉄骨の角部への施工が困難になり、逆に平均厚さが15mm未満では過剰な圧縮となり、無機繊維断熱材の繊維が損傷して、期待する復元率を得ることが難しくなる。ここで「平均厚さ」とは、糸又は留め具で縫製した縫い付け部4ヶ所で囲まれた耐火被覆材の各領域内で最も厚い部分の厚さを測定し、得られた各測定値を平均した値を意味する。

【0024】

加圧圧縮した状態での無機繊維断熱材の縫製に用いる糸又は留め具は、火災時に消失するように可燃性であることが必要である。また、留め具については、材質がポリプロピレンやナイロン等からなるI字状タグピンを用いることが好ましい。I字状タグピンは、図1に示すように、圧縮状態の無機繊維断熱材1を厚さ方向に貫通し得る長さの軸部2aと、軸部2aの両端から突き出た頭部2bとからなる。尚、I字状タグピン及びその縫い付け方法は公知(例えば特開2002−071277号公報参照)である。

【0025】

糸又は留め具で縫製する際には、縫製後に加圧圧縮を解除したときの平均厚さが薄層化の要望を満たすことができる所望の範囲となるように、縫い付け部の長さ(厚さ)を適宜調整することが好ましい。例えば上記I字状タグピンで縫製する場合には、I字状タグピンの長さを13〜36mm程度とすることが好ましい。これにより縫い付け部の長さ(厚さ)が13〜36mm程度となり、各縫い付け部の間の間隔(ピッチ)を30〜60mmとすることと相まって、縫製後に加圧圧縮を解除して得られる耐火被覆材の平均厚さを15〜40mmの好ましい圧縮状態に保つことができる。

【0026】

I字状タグピンで縫製する場合、全長にわたってスリットを設けた細長い中空針部材にI字状タグピンを収納し、この中空針部材を加圧圧縮した無機繊維断熱材の表面側から裏面側に突き刺す。次に、中空針部材に棒状部材を押し込んでI字状タグピンの片方の頭部を無機繊維断熱材の裏面側に押し出し、棒状部材を引き戻して他方の頭部は表面側に残した状態とする。その後、中空針部材のスリットからI字状タグピンを外側に外し、中空針部材を引き抜くことにより、両端の頭部が表面側と裏面側に係止された状態で無機繊維断熱材にI字状タグピンが残るので、無機繊維断熱材の圧縮状態を保持することができる。

【0027】

本発明の耐火被覆材は、火災時には留め具の焼失によって圧縮状態から開放され、火災前の耐火被覆材の平均厚さから縫製前の耐火断熱材の厚さ近くにまで、厚さが復元する。この耐火被覆材の厚さの復元率は、加圧圧縮前の厚さに対して70%以上であることが望ましく、90%以上であることが特に好ましい。火災時の復元率が70%未満では、所望の薄層化を達成すると同時に、火災時に十分な耐火性能を発揮することが難しくなるからである。

【0028】

上記した70%以上の復元率を得るためには、無機繊維断熱材を糸又は留め具で縫製する際に、縦横斜めの何れかの縫い付け間隔を30〜60mmとし、且つ縫い付け部の厚さを13〜36mmとすることが好ましい。上記縫い付け間隔が30mm未満であるか又は縫い付け部の厚さが13mm未満では過剰な加圧圧縮となり、無機繊維断熱材の繊維が損傷し、期待する復元率を得ることが難しくなる。また、縫い付け間隔が60mmを超えるか又は縫い付け部の厚さが36mmを超える場合には、加圧解除後に耐火被覆材の平均厚さが15〜40mmの好ましい圧縮状態を維持できず、薄層化の要望を満たすことが難しくなる。

【0029】

また、上記の復元率を得るためには、加圧圧縮する前の無機繊維断熱材は、かさ密度が100〜150kg/m3及び厚さが21〜57mmであって、かさ密度+(3.5×厚さ)>180の条件を満たしていることが好ましい。この条件を満たさない場合、例えば、かさ密度+(3.5×厚さ)≦180の場合には、加圧圧縮前の厚さに対して70%未満の圧縮復元率となりやすく、十分な耐火性能が発揮される厚さを得ることが難しくなるため好ましくない。

【0030】

上記した本発明の耐火被覆材の火災時における復元率は、耐火被覆材の圧縮状態が保持される期間が長くなるに伴って低下する傾向がある。しかし、無機繊維断熱材を加圧圧縮して縫製する際に、無機繊維断熱材の繊維が折損する圧縮圧力の90%までの圧力で圧縮しながら縫製すれば、12ヶ月間放置後においても上記70%以上の復元率を得ることができる。尚、無機繊維断熱材の繊維が折損する圧縮圧力を超える圧力で加圧圧縮すると、上記復元率が70%未満となることが多いため注意を要する。

【0031】

本発明において断熱材として使用する無機繊維は、生体溶解性無機繊維、ロックウール系繊維、シリカ・アルミナ繊維、アルミナ質繊維から選ばれた少なくとも1種からなることが好ましく、その中でも生体溶解性無機繊維が特に好ましい。上記ロックウール系繊維は、シリカ・アルミナ繊維、アルミナ質繊維は、いずれも従来から断熱材として使用されているものであり、例えば、イソライト工業(株)製の「イソウール(商品名)」などを好適に使用することができる。

【0032】

また、上記生体溶解性無機繊維は、上記特許文献10に記載されたものを含め、生体溶解性を有するものであれば組成に制限はない。代表的な組成としては、SiO2−MgO−SrO系やSiO2−MgO−CaO系があり、更にAl2O3やNa2O、K2Oなどを加えた組成であってもよい。市販されている生体溶解性無機繊維としては、ユニフラックス社製の「インサルフラックス(商品名)」や「イソフラックス(商品名)」、新日本サーマルセラミックス社の「スーパーウール(商品名)」、ニチアス社製の「ビオール(商品名)」等がある。

【0033】

本発明の耐火被覆材では、無機繊維断熱材の少なくとも表面と裏面とが、無機あるいは有機材料のシート、例えば、紙、織布、不織布又はプラスチックフィルムなどで覆われていることが好ましい。無機繊維断熱材を加圧圧縮して縫製する際に、無機繊維断熱材の全面若しくは少なくても表面と裏面を、無機あるいは有機材料のシートで覆うことによって、加圧圧縮及び縫製の作業が容易になるだけでなく、無機繊維断熱材の表面損傷を防止することができるので、微細な繊維の飛散を抑制すると共に、肌に突き刺さるチクチク感を低減させることができる。

【0034】

上記紙の材質や厚さは、縫製時に破れなければ特に制限はない。上記プラスチックフィルムとしては、ポリエステル、ポリエチレン、ポリプロピレン、ポリスチレン等であり、厚みはハンドリング性の点から15〜100μmのものが好ましい。また、上記織布及び不織布としては、ポリエステル、ポリエチレン、ポリプロピレン、ナイロン、アクリル、ガラス繊維等の単独あるいは複数を混紡したものでよく、厚みはハンドリング性の点から0.5〜2mmが好ましい。尚、不織布は目付量が小さいと繊維が通過してくるため、目付量については30g/m2以上であることが好ましく、ハンドリング性の点からは30〜300g/m2であることが更に好ましい。

【0035】

本発明の耐火被覆材は、鉄骨構造の集合住宅や戸建て住宅等の躯体である柱や梁などの鉄骨を被覆するように取り付けることで、火災時の火炎から鉄骨を保護することができる。耐火被覆材を鉄骨に取り付ける方法としては、火災時に耐火被覆材が脱落しないように公知の施工方法を用いることができ、例えば図2に示すように、耐火被覆材10を鉄骨11の周りに巻きつけ、金属ピン12で固定することが好ましい。尚、金属ピン12は予め鉄骨11に溶接しもよいし、耐火被覆材10の被覆後に金属ピン12を差し込んで溶接ガンで溶接してもよい。また、耐火被覆材10の抜け落ちを防ぐために、金属ピン12は一端に係止部12aを有することが好ましい。

【実施例】

【0036】

[実施例1]

かさ密度100kg/m3、厚さ36mmの生体溶解性無機繊維(ユニフラックス社製、インサルフラックス−S)の表面と裏面をポリエステル製の不織布(厚さ0.5mm、目付量30g/m2)で覆い、厚さ15mmに加圧圧縮した状態で長さ15mmのナイロン製のI字状タグピンを用いて、縦横の縫い付け部間隔が30mm及び縫い付け部の厚さ15mmの条件で縫製した。縫製終了後に加圧を解放すると、平均厚さ22mmの耐火被覆材が得られた。得られた耐火被覆材は直角に折り曲げても折損はなく、繊維の飛散も認められなかった。

【0037】

得られた耐火被覆材を、一辺150mmの角筒状の鉄骨(厚さ9mm)の周りに被覆して、溶接した金属ピンで固定した。その後、ISO834に定められている加熱試験の加熱曲線に従って加熱したところ、不織布とI字状タグピンが焼失して圧縮状態から開放され、耐火被覆材の厚さは34mmとなった。このときの圧縮復元率は94%であった。また、上記加熱試験での鉄骨の最高温度は430℃であり、要求された耐火性能を満足していた。

【0038】

[実施例2]

かさ密度150kg/m3、厚さ25mmの生体溶解性無機繊維(ユニフラックス社製、インサルフラックス−S)を使用した以外は上記実施例1と同様にして、平均厚さ22mmの耐火被覆材を得た。得られた耐火被覆材は直角に折り曲げても折損はなく、繊維の飛散も認められなかった。

【0039】

得られた耐火被覆材を、一辺150mmの角筒状の鉄骨(厚さ9mm)の周りに被覆して、溶接した金属ピンで固定した。その後、ISO834に定められている加熱試験の加熱曲線に従って加熱したところ、不織布とI字状タグピンが焼失して圧縮状態から開放され、耐火被覆材の厚さは24mmとなった。このときの圧縮復元率は92%であった。また、上記加熱試験での鉄骨の最高温度は480℃であって、要求された耐火性能を満足していた。

【0040】

[実施例3]

加圧圧縮した状態での縫製に綿糸(直径1mm)を使用し、表面と裏面をポリエステル製の不織布で覆わなかった以外は上記実施例1と同様にして、平均厚さ22mmの耐火被覆材を得た。得られた耐火被覆材は直角に折り曲げても折損はなく、繊維の飛散も認められなかった。

【0041】

得られた耐火被覆材を、一辺150mmの角筒状の鉄骨(厚さ9mm)の周りに被覆して、溶接した金属ピンで固定した。その後、ISO834に定められている加熱試験の加熱曲線に従って加熱したところ、不織布と綿糸が焼失して圧縮状態から開放され、耐火被覆材の厚さは34mmとなった。このときの圧縮復元率は94%であった。また、上記加熱試験での鉄骨の最高温度は430℃であって、要求された耐火性能を満足していた。

【符号の説明】

【0042】

1 無機繊維断熱材

2 I字状タグピン

2a 軸部

2b 頭部

10 耐火被覆材

11 鉄骨

12 金属ピン

12a 係止部

【特許請求の範囲】

【請求項1】

火災時の火炎から鉄骨を被覆保護する無機繊維質の耐火被覆材であって、無機繊維断熱材を加圧圧縮した状態で可燃性の糸又は留め具により縫製することで加圧解除後の平均厚さが元の厚さより薄い圧縮状態に保持され、火災時には可燃性の糸又は留め具が焼失することにより圧縮状態から開放されて厚さが復元することを特徴とする鉄骨用耐火被覆材。

【請求項2】

前記加圧解除後の平均厚さが15〜40mmの圧縮状態に保持され、火災時には糸又は可燃性の留め具が焼失することにより圧縮状態から開放されて、加圧圧縮前の厚さに対して70%以上の圧縮復元率で復元することを特徴とする、請求項1に記載の鉄骨用耐火被覆材。

【請求項3】

前記無機繊維断熱材を可燃性の糸又は留め具により縫製する際に、縦横斜めの何れかの縫い付け部間隔を30〜60mmとし、且つ縫い付け部の厚さを13〜36mmとすることを特徴とする、請求項1又は2に記載の鉄骨用耐火被覆材。

【請求項4】

前記加圧圧縮前の無機繊維断熱材は、かさ密度が100〜150kg/m3及び厚さが21〜57mmであって、且つかさ密度+(3.5×厚さ)>180の条件を満たしていることを特徴とする、請求項1〜3のいずれかに記載の鉄骨用耐火被覆材。

【請求項5】

前記無機繊維断熱材は、生体溶解性無機繊維、ロックウール系繊維、シリカ・アルミナ繊維、アルミナ質繊維から選ばれた少なくとも1種からなることを特徴とする、請求項1〜4のいずれかに記載の鉄骨用耐火被覆材。

【請求項6】

前記無機繊維断熱材の少なくとも表面と裏面が、無機あるいは有機材料のシートで覆われていることを特徴とする、請求項1〜5のいずれかに記載の鉄骨用耐火被覆材。

【請求項7】

前記可燃性の留め具が、軸部の両端に該軸部から突き出た頭部を有するI字状タグピンであることを特徴とする、請求項1〜6のいずれかに記載の鉄骨用耐火被覆材。

【請求項1】

火災時の火炎から鉄骨を被覆保護する無機繊維質の耐火被覆材であって、無機繊維断熱材を加圧圧縮した状態で可燃性の糸又は留め具により縫製することで加圧解除後の平均厚さが元の厚さより薄い圧縮状態に保持され、火災時には可燃性の糸又は留め具が焼失することにより圧縮状態から開放されて厚さが復元することを特徴とする鉄骨用耐火被覆材。

【請求項2】

前記加圧解除後の平均厚さが15〜40mmの圧縮状態に保持され、火災時には糸又は可燃性の留め具が焼失することにより圧縮状態から開放されて、加圧圧縮前の厚さに対して70%以上の圧縮復元率で復元することを特徴とする、請求項1に記載の鉄骨用耐火被覆材。

【請求項3】

前記無機繊維断熱材を可燃性の糸又は留め具により縫製する際に、縦横斜めの何れかの縫い付け部間隔を30〜60mmとし、且つ縫い付け部の厚さを13〜36mmとすることを特徴とする、請求項1又は2に記載の鉄骨用耐火被覆材。

【請求項4】

前記加圧圧縮前の無機繊維断熱材は、かさ密度が100〜150kg/m3及び厚さが21〜57mmであって、且つかさ密度+(3.5×厚さ)>180の条件を満たしていることを特徴とする、請求項1〜3のいずれかに記載の鉄骨用耐火被覆材。

【請求項5】

前記無機繊維断熱材は、生体溶解性無機繊維、ロックウール系繊維、シリカ・アルミナ繊維、アルミナ質繊維から選ばれた少なくとも1種からなることを特徴とする、請求項1〜4のいずれかに記載の鉄骨用耐火被覆材。

【請求項6】

前記無機繊維断熱材の少なくとも表面と裏面が、無機あるいは有機材料のシートで覆われていることを特徴とする、請求項1〜5のいずれかに記載の鉄骨用耐火被覆材。

【請求項7】

前記可燃性の留め具が、軸部の両端に該軸部から突き出た頭部を有するI字状タグピンであることを特徴とする、請求項1〜6のいずれかに記載の鉄骨用耐火被覆材。

【図1】

【図2】

【図2】

【公開番号】特開2013−19157(P2013−19157A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152677(P2011−152677)

【出願日】平成23年7月11日(2011.7.11)

【出願人】(391029509)イソライト工業株式会社 (24)

【出願人】(303046244)旭化成ホームズ株式会社 (703)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月11日(2011.7.11)

【出願人】(391029509)イソライト工業株式会社 (24)

【出願人】(303046244)旭化成ホームズ株式会社 (703)

【Fターム(参考)】

[ Back to top ]