耐熱コンクリート及びその製造方法

【課題】コンクリートについて、高耐熱性、高溶解抵抗性及び高強度を発揮し、且つ乾燥収縮量を小さくする。

【解決手段】セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有させて混合及び練り混ぜし、硬化養生後に200℃以上の温度でオートクレーブ養生を施すようにした。

【解決手段】セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有させて混合及び練り混ぜし、硬化養生後に200℃以上の温度でオートクレーブ養生を施すようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート及びその製造方法に関する。さらに詳述すると、本発明は、長期間に渡り高温且つ接水状態に置かれる構造物の建造に用いて好適な耐熱コンクリート及びその製造方法に関する。

【背景技術】

【0002】

従来の耐熱コンクリート及びその製造方法としては、ポルトランドセメントを48重量%、消石灰を8.4重量%、石膏を3.6重量%、微粉末石英を40重量%配合し、上記諸材料の合計100重量部に対して1.1重量部の高性能減水剤と26重量部の水とを配合して混合・練り混ぜし、硬化養生した後に水蒸気オートクレーブ養生を施すものがある(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−171161号

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1のコンクリートによれば、通常のコンクリートでは強度が低下してしまう65℃以上の高温環境下においても強度低下が起こらず、鋼繊維を添加せずとも鋼繊維を使用したコンクリートに匹敵する高い強度を発揮することができる。しかしながら、高温乾燥条件下での収縮によるひび割れ発生の抑制が十分とは言えず、高温乾燥条件下での収縮量を低減してひび割れ発生を更に抑制することが望まれる。

【0005】

本発明はかかる要望に応えるもので、耐熱性及び溶解抵抗性に優れると共に高強度を発揮し、且つ乾燥収縮量が小さくひび割れ発生量が少ないコンクリート及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

コンクリート系材料の乾燥による収縮量を低減させ、また、溶解抵抗性を高めるためには、従来のコンクリート中で生じる水和物よりも結晶性の高い化合物を多量に含む硬化体とすることが有効である。さらに、コンクリートの耐熱特性及び強度特性を損なわないために、耐熱性に優れると共に高強度を発揮する化合物であることが必要とされる。本発明者が種々研究・実験した結果、耐熱性を有し結晶性の高いゾノトライトの生成量を高めることが、高耐熱性、高溶解抵抗性及び高強度を発揮すると共に脱水量が少ないために乾燥収縮量が小さくひび割れ発生量が少ないコンクリートの製造に有効であることを知見した。

【0007】

さらに、本発明者は、ゾノトライトの結晶はポルトランドセメントの水和反応で合成されるカルシウム(Ca)−ケイ素(Si)系水和物(C−S−H)と比べて結晶同士の絡み合いにより強度が高まるものの接着性が十分に高いとは言えず、ゾノトライト結晶と共に合成されるトバモライト結晶とゾノトライト結晶との間にこれらの結晶を接着するためにCa−Si系水和物も適量共存させる必要があることを知見した。

【0008】

なお、ゾノトライト及びトバモライトとは、石灰(CaO)とケイ石を主原料として水熱合成されるケイ酸カルシウムの一種のことをいう。

【0009】

請求項1記載の耐熱コンクリートは、かかる知見に基づくものであり、セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有するようにしている。

【0010】

また、請求項2記載の耐熱コンクリートの製造方法は、セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有させて混合及び練り混ぜし、硬化養生後に200℃以上の温度でオートクレーブ養生を施すようにしている。

【0011】

したがって、この耐熱コンクリート及びその製造方法によると、ケイ酸鉱物である石英(Si02)と消石灰即ち水酸化カルシウム(Ca(OH)2)とを含有するようにしているので、コンクリート中にゾノトライトの結晶が合成される。さらに、ポルトランドセメントの水和反応によりCa−Si系水和物が合成される。

【発明の効果】

【0012】

本発明の耐熱コンクリート及びその製造方法によれば、コンクリート中にゾノトライトの結晶が合成されるので、結晶水量が少なく結晶性の高い化合物を多量に含む硬化体とすることが可能であり、養生後のコンクリートの乾燥収縮量を収縮率で0.04%程度にまで低減させてコンクリートのひび割れ発生量を少なくすることができると共に、コンクリートの溶解抵抗性の向上を図ることができる。さらに、耐熱性に優れるゾノトライトの結晶が合成されるので、コンクリートの耐熱性の向上を図ることができる。しかも、結晶の接着性に優れるCa−Si系水和物をゾノトライト結晶とトバモライト結晶との間に分散させることができるので、コンクリートの強度の向上を図ることができる。

【図面の簡単な説明】

【0013】

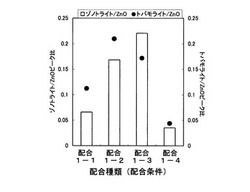

【図1】実施例1の配合種類別のゾノトライト生成量及びトバモライト生成量の測定結果を示す図である。

【図2】実施例1の配合種類別の圧縮強度試験及び曲げ強度試験の結果を示す図である。

【図3】実施例1の配合種類別の圧縮強度試験及び曲げ強度試験の結果を示す図である。

【図4】実施例1の配合種類別の脱型時長さに対する長さ変化率の測定結果を示す図である。

【図5】実施例1の配合種類別の圧縮強度試験の結果を示す図である。

【図6】実施例1の微粉末石英の粉末度別の粒度分布を示す図である。

【図7】実施例1の微粉末石英の粉末度別の圧縮強度試験及び曲げ強度試験の結果を示す図である。

【図8】実施例1の微粉末石英の粉末度別のゾノトライト生成量の測定結果を示す図である。

【図9】実施例2の養生条件別のゾノトライト生成量の測定結果を示す図である。

【図10】実施例2の養生条件別のトバモライト生成量の測定結果を示す図である。

【図11】実施例2の養生条件別の圧縮強度試験の結果を示す図である。

【図12】実施例2の養生条件別の曲げ強度試験の結果を示す図である。

【図13】実施例3の浸漬前のケイ素の結合状態の測定結果を示す図である。

【図14】実施例3の浸漬後のケイ素の結合状態の測定結果を示す図である。

【図15】実施例4の配合種類別の圧縮強度試験及び曲げ強度試験の結果を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の構成を最良の形態に基づいて詳細に説明する。

【0015】

本発明の耐熱コンクリートは、セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有することを特徴とするものである。

【0016】

本発明に用いるポルトランドセメントとしては、当業者の間で広く用いられているコンクリート材料用の一般的なポルトランドセメントを用いることができ、具体的には例えば普通ポルトランドセメントや早強ポルトランドセメントを用いることができる。なお、一種類のポルトランドセメントを用いるようにしても良いし、複数種類のポルトランドセメントを組み合わせて用いるようにしても良い。

【0017】

ポルトランドセメントの配合量は、ポルトランドセメントと微粉末石英と消石灰との合計(以下、セメント系材料合計と呼ぶ)100質量%に対し、好ましくは37〜59質量%、より好ましくは44〜52質量%、最も好ましくは44質量%である。ポルトランドセメントの配合量が37質量%を下回るとコンクリートの強度が低下して好ましくない。一方、ポルトランドセメントの配合量が52質量%を上回ると微粉末石英の配合比率が徐々に低下し、59質量%を上回る場合には微粉末石英の配合比率が極端に低下して好ましくない。

【0018】

微粉末石英としては、ケイ石を粉砕したケイ石微粉末、若しくは工業用原材料として一般的に入手できる微粉末石英を用いることができる。微粉末石英の配合量は、セメント系材料合計100質量%に対し、好ましくは20〜50質量%、より好ましくは30〜40質量%、最も好ましくは40質量%である。微粉末石英の配合量が30質量%を下回るとコンクリート中のゾノトライト生成量が徐々に低下し、20質量%を下回る場合にはコンクリート中のゾノトライト生成量が極端に低下して好ましくない。

【0019】

消石灰としては、当業者の間で広く用いられている食品添加物用、若しくは土壌改良材としての一般的な消石灰を用いることができる。消石灰の配合量は、セメント系材料合計100質量%に対し、好ましくは13〜21質量%、より好ましくは16〜18質量%、最も好ましくは16質量%であり、ポルトランドセメントと微粉末石英との間の質量比によりその最適添加率は変化する。消石灰の配合量が13質量%を下回るか若しくは21質量%を上回ると、ポルトランドセメントの反応によって合成される水酸化カルシウム及び添加混合する消石灰即ち水酸化カルシウムの合計量と微粉末石英の量との間のバランスが取れなくなりコンクリートの性能が低下して好ましくない。

【0020】

また、本発明の耐熱コンクリートには、通常のコンクリートと同様に必要な量の骨材並びに水を配合する。本発明の耐熱コンクリートに用いる骨材は特に限定されるものではなく、コンクリート材料用の一般的な骨材を用いることができる。具体的には例えばケイ砂や砂利を用いることができ、好ましくはケイ砂を用いる。ケイ砂は石英を多く含むので、骨材としてケイ砂を用いることによりオートクレーブ養生中にセメント系材料と反応してゾノトライトが合成され、コンクリート中での骨材の付着性が高まる。なお、ケイ砂の粒径については、例えばケイ砂5号又はケイ砂3号を用いることができ、好ましくは粒径の小さいケイ砂5号を用いる。ゾノトライトの合成には分子レベルでの水が必要であるところ、粒径の細かいケイ砂5号を用いることによりペースト中で均等に水を分散させる効果が期待できる。

【0021】

骨材の配合量は、練り混ぜ水量を適切な範囲に抑制する観点から、セメント系材料合計100質量部に対し、好ましくは50〜300質量部、より好ましくは100〜200質量部、最も好ましくは200質量部である。骨材の配合量が100質量部を下回ると練り混ぜ時にセメント系材料が不均質な分散状態となって欠陥をもたらすことが懸念され、50質量部を下回る場合にはセメント系材料が極端に不均質になって好ましくない。一方、骨材の配合量が200質量部を上回ると練り混ぜの作業性を確保するために多量の水を投入する必要が生じ、ペースト分の絶対量の低下の影響も受けて強度が徐々に低下し、300質量部を上回る場合には強度が極端に低下して好ましくない。

【0022】

水の配合量は、例えば通常のモルタル試験に関する試験規格(JIS A 6201等)で用いられるフロー試験において、フロー値が200〜240mm程度に保たれるように調整する。ただし、プレス成型又は強力な振動締固め装置による締固めを行う場合は水量を低減しても良い。

【0023】

さらに、本発明の耐熱コンクリートは、必要に応じて高性能減水剤等の化学混和剤を適量添加するようにしても良い。これにより、例えば骨材の粒度や混合率により練り混ぜ水量が過多になってブリーディングを生じる虞がある場合に、練り混ぜ水量を抑えると共に適切な流動性を確保することができる。

【0024】

また、本発明の耐熱コンクリートは、必要に応じて鋼繊維等の補強繊維を適量添加するようにしても良い。これにより、硬化体の曲げ引張り強度を高めることができる。

【0025】

本発明の耐熱コンクリートの混合・練り混ぜ方法は特に限定されるものではなく、一般的なコンクリートの混合・練り混ぜ方法を用いることができる。具体的には例えば、ポルトランドセメント、微粉末石英、消石灰及び骨材をコンクリート混練用ミキサに投入し、更に水を加えて混合・練り混ぜる。なお、混合・練り混ぜ時間についても特に限定されるものではなく、例えば60秒から240秒程度混合・練り混ぜることが考えられる。

【0026】

そして、上記により混合・練り混ぜたコンクリートを製造物に合わせた型枠等に入れて養生する。養生は、諸材料の混合・練り混ぜ及びコンクリート打設後にまず硬化養生を施すことが好ましい。具体的には、硬化養生として、コンクリート打設後コンクリートが硬化するまで、低温度環境下で、日光、風雨及び衝撃などから保護すると共に十分な湿気を保ち、硬化中のコンクリート表面のひび割れ等を防止しながら湿空養生(湿潤養生ともいう)する。硬化養生温度は15〜25℃程度、養生時間は24時間程度が好ましい。この場合、湿空養生槽を用いる養生方法に限定されず、コンクリートの表面が乾燥しないように濡れた布を被せるなどの対策を施して養生するようにしても良い。

【0027】

硬化養生後、硬化体から型枠を外し、水蒸気オートクレーブ装置にて、例えば圧力10〜30気圧程度の飽和蒸気下で、高温高圧の蒸気養生である水蒸気オートクレーブ養生(以下、単にオートクレーブ養生と表記する)を行う。オートクレーブ養生を施すことにより、常温常圧では得られない結晶性ゾノトライトを合成させることができる。

【0028】

オートクレーブ養生の養生温度は、養生中のゾノトライトの生成量を高めるために高温であるほど好ましい。具体的には、好ましくは200℃以上、より好ましくは210℃以上、最も好ましくは220℃以上である。養生温度が210℃を下回るとゾノトライトの合成速度が徐々に低下し、200℃を下回る場合には養生時間によってはゾノトライトが合成されない場合があるため好ましくない。なお、オートクレーブ養生温度は、オートクレーブを行う機器で達成できる温度であれば高い方が好ましく、例えば240℃や260℃、又はそれ以上でも良い。

【0029】

オートクレーブ養生の養生時間は、ゾノトライトの生成量をより十分なものとするため、養生温度が220℃程度の場合で12時間以上、養生温度が200℃〜220℃の場合で18時間以上とすることが好ましく、いずれの養生温度の場合についても24時間以上とすることが最も好ましい。オートクレーブ養生時間は、経済性の観点からは必要以上に長くすることは好ましくないが、ゾノトライトの生成量を高める観点からは長い方が好ましい。

【0030】

さらに、強度測定による品質管理を行う場合には、オートクレーブ養生後、乾燥養生(乾燥処理)を行うことが好ましい。乾燥養生は、オートクレーブ養生直後の硬化体を、例えば養生温度60℃且つ相対湿度20%程度の乾燥炉中に7日間程度放置することによって行う。乾燥養生を行うことにより、オートクレーブ養生後の硬化体に含まれる水がコンクリート強度に及ぼす影響を低減することができる。

【0031】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、本実施形態では、セメント系材料としてポルトランドセメント、微粉末石英及び消石灰の三材料を含有するようにしているが、場合によっては消石灰を含有しないようにしても良い。この場合も、ケイ酸鉱物である石英を含有するようにしているので、コンクリート中にゾノトライトの結晶が合成されると共に、ポルトランドセメントの水和反応によりCa−Si系水和物が合成され、高耐熱性、高溶解抵抗性及び高強度を発揮すると共に脱水量が少ないために乾燥収縮量が小さくひび割れ発生量が少ないコンクリートを製造することができる。また、セメント系材料の三材料に加えて硫酸カルシウム水和物(例えばCa(SO4)・1/2H2O)である石膏を含有するようにしても良い。この場合も、コンクリート中にゾノトライトの結晶が合成されると共に、ポルトランドセメントの水和反応によりCa−Si系水和物が合成され、高耐熱性、高溶解抵抗性及び高強度を発揮すると共に脱水量が少ないために乾燥収縮量が小さくひび割れ発生量が少ないコンクリートを製造することができる。

【実施例1】

【0032】

本発明の耐熱コンクリートの製造及び性能評価試験の実施例を図1から図8を用いて説明する。

【0033】

本実施例では、コンクリート材料の配合割合が異なる配合1−1,1−2,1−3,1−4,1−5,1−6,1−7及び1−8(以下、配合1−1〜1−8と表記する)並びに比較モルタルの九種類の配合条件を設定した。配合1−1〜1−8並びに比較モルタルのそれぞれのコンクリート材料の配合割合は表1に示す通りとした。

【0034】

【表1】

【0035】

配合1−1〜1−8のコンクリート材料として、具体的には、普通ポルトランドセメント(密度3.15g/cm3、太平洋セメント社製・普通ポルトランドセメント)、平均径3.5μm且つ粒径10μm以下累積割合58.2%の微粉末石英(密度2.6g/cm3、丸釜釜戸陶料社製・雪印硅石特級4号)、消石灰(密度2.23g/cm3、ワコー純薬社製・化学用水酸化カルシウム)、石膏(密度2.69g/cm3,比表面積6220cm2/g、吉野石膏社製・焼石膏)、及び混和剤として高性能減水剤(エヌエムビー社製・SP−8N)、並びに水道水を使用した。なお、高性能減水剤の配合量はセメント系材料合計100質量部に対して1.3質量部とした。

【0036】

また、配合1−1,1−2,1−3及び1−4(以下、配合1−1〜1−4と表記する)並びに配合1−6の細骨材としてはケイ砂5号(北日本産業社製・東北ケイ砂)を使用し、配合1−5の細骨材としてはケイ砂5号とケイ砂3号(山一サンド工業所社製・相馬天然硅砂)とを同量ずつ使用した。比較モルタルはJIS A 6201に示される標準砂(ケイ砂)を用いた。

【0037】

コンクリート材料の混合・練り混ぜは、セメント系材料及び細骨材をコンクリート混練用ミキサ(HOBATR社製・N−50)に投入し、更に水を加えて240秒混練することにより行った。そして、4cm×4cm×16cmの直方体の型枠を用いて角柱試験体を製造した。

【0038】

(1)ゾノトライト生成量の分析

オートクレーブ養生条件を養生温度220℃且つ養生時間18時間として製造した配合1−1〜1−4の試験体のそれぞれについてゾノトライト生成量及びトバモライト生成量の測定を行い、図1に示す結果が得られた。なお、ゾノトライト生成量及びトバモライト生成量の測定は、粉末X線回折法(XRD)を用い、ゾノトライト(2θ=12.7°)及びトバモライト(2θ=7.8°)における各ピーク面積を求めて各結晶の生成量を相対評価することにより行った。

【0039】

ゾノトライト生成量は、配合1−3がゾノトライト/ZnOピーク比0.22で最も高く、配合1−2がゾノトライト/ZnOピーク比0.17で次に高くなった(図1中の棒グラフ、数値軸は左軸)。また、トバモライト生成量は、配合1−2がトバモライト/ZnOピーク比0.21で最も高く、配合1−3がトバモライト/ZnOピーク比0.17で次に高くなった(図1中の記号●、数値軸は右軸)。

【0040】

この結果から、耐熱性、溶解抵抗性及び強度を高めると共に乾燥収縮量を低減させてコンクリートのひび割れ発生量を少なくするため、ゾノトライト生成量が高まる配合1−2若しくは配合1−3が好ましい配合であることが確認された。

【0041】

(2)圧縮強度及び曲げ強度の分析

次に、オートクレーブ養生条件を養生温度220℃且つ養生時間18時間として製造した配合1−1〜1−4の試験体のそれぞれについて圧縮強度試験及び曲げ強度試験を行い、図2に示す結果が得られた。

【0042】

圧縮強度は、配合1−2が38.8N/mm2、配合1−3が40.9N/mm2(図2中の棒グラフ、数値軸は左軸)となり、曲げ強度は、配合1−2が5.6N/mm2、配合1−3が5.5N/mm2(図2中の記号●、数値軸は右軸)となった。

【0043】

ここで、一般的なコンクリートの圧縮強度は20〜30N/mm2程度であり(例えば、土木学会:トンネルコンクリート施工指針(案),コンクリートライブラリー No.102,p.143,土木学会,平成12年)、配合1−2や配合1−3の本発明の耐熱コンクリートは、一般的なコンクリートを上回る十分な強度を有することが確認された。

【0044】

以上の、ゾノトライト生成量の分析結果並びに圧縮強度及び曲げ強度の分析結果から、ゾノトライト生成量及び圧縮強度について優れており、曲げ強度について同程度であることから、配合1−3が最も好ましい配合であることが確認された。

【0045】

(3)細骨材の配合量の影響の分析

次に、ゾノトライト生成量が高まる配合1−2、及び、セメント系材料の配合割合は配合1−2と同じでセメント系材料合計に対する細骨材の配合量が配合1−2の二倍の配合1−5について、オートクレーブ養生条件を養生温度220℃且つ養生時間18時間として試験体を製造した。そして、これら試験体のそれぞれについて圧縮強度試験及び曲げ強度試験を行い、図3に示す結果が得られた。圧縮強度(図3中の棒グラフ、数値軸は左軸)は、配合1−2が38.8N/mm2、配合1−5が41.4N/mm2となり、曲げ強度(図3中の記号●、数値軸は右軸)は、配合1−2が6.3N/mm2、配合1−5が6.3N/mm2となった。

【0046】

この結果から、セメント系材料合計に対する細骨材の配合質量比(以下、砂結合材比と呼ぶ)を2とした場合(配合1−5)は、砂結合材比が1の場合(配合1−2)よりも圧縮強度及び曲げ強度がともに高くなることが確認された。また、骨材としてケイ砂を用いることで骨材の表層部がセメント系材料と反応して強度を高める効果をもたらすと考えられ、骨材としてケイ砂を用いることにより強度が高められることが確認された。

【0047】

(4)材齢による耐熱性能の分析

次に、ゾノトライト生成量が高まる配合1−2、及び、石膏を添加した配合1−6について、オートクレーブ養生条件を養生温度220℃且つ養生時間24時間として試験体を製造した。

【0048】

さらに、本発明の耐熱コンクリートと比較するため、セメント系材料として普通ポルトランドセメント(密度3.15g/cm3、太平洋セメント社製・普通ポルトランドセメント;以下、OPCと表記する)のみを使用した試験体(以下、OPC試験体と表記する)及び低熱ポルトランドセメント(密度3.22g/cm3、太平洋セメント社製・低熱ポルトランドセメント;以下、LPCと表記する)のみを使用した試験体(以下、LPC試験体と表記する)を製造した。OPC試験体及びLPC試験体については、JIS R 5201に準拠して配合割合を表1に比較モルタルとして示す通りとすると共にセメントの水和反応を促進させるために養生温度50℃且つ養生日数91日間の水中養生を施し、作成した。

【0049】

そして、これら試験体のそれぞれについて、耐熱性能の評価を行うため、110℃乾燥状態に曝露すると共に乾燥収縮量の測定を行い、図4に示す結果が得られた。

【0050】

オートクレーブ養生とその後の60℃乾燥炉における7日間の乾燥養生を行った時点で配合1−2及び配合1−6の試験体はともに試験体作成の型枠脱型時の長さと比べて膨張する傾向を示した。これは、針状結晶のゾノトライト及び板状結晶のトバモライトの結晶間に比較的大きな空隙を形成しながら硬化したために試験体作成の型枠脱型時の長さと比べて膨張したと考えられた。そして、110℃乾燥状態での材齢54週時点のOPC試験体及びLPC試験体は、養生直後と比べてそれぞれ0.12%及び0.10%縮小した。一方、配合1−2及び配合1−6のゾノトライト高含有試験体はそれぞれ、養生直後の収縮率が0.04%,0.06%となり、乾燥収縮量が小さい結果となった。このことから、ゾノトライト高含有モルタルの高温乾燥による収縮量は非常に小さいことが確認された。これは、上述のように初期の膨張による効果が大きいと考えられた。そして、OPCモルタル及びLPCモルタルを構成する主要な水和反応生成物は結晶水を多く含むケイ酸カルシウム化合物(C−S−H)であるために高温乾燥によって解離する結晶水量が多いのに対し、ゾノトライトは結晶度が高く高温乾燥によって解離する結晶水量が非常に少なく結晶間の距離が変化しないためであると考えられた。この結果から、ゾノトライト高含有モルタルは乾燥収縮量が非常に小さいためにひび割れ発生量が抑制され、高温乾燥に対する耐久性に優れていることが確認された。

【0051】

また、試験体のそれぞれについて圧縮強度試験を行い、図5に示す結果が得られた。いずれの試験体の圧縮強度も曝露期間54週まで増加する傾向を示したが、配合1−2及び配合1−6の圧縮強度の増加量はOPC試験体及びLPC試験体と比べて少なかった。これは、ゾノトライトの結晶形態が高温乾燥により変化しなかったためであると考えられた。この結果から、ゾノトライト高含有モルタルは高温状態においても特性が変化せず高温環境に対する耐性に優れていることが確認された。

【0052】

(5)微粉末石英の粉末度の影響の分析

次に、セメント系材料に占める微粉末石英の配合質量比率がゾノトライト生成量が高まる配合1−2と同じであると共に細骨材を配合しないで水の配合質量比率を37とした配合1−7について、平均径3.5μm且つ粒径10μm以下累積割合58.2%(以下、粉末度q1と呼ぶ)の微粉末石英を使用した試験体の他に、平均径6.8μm且つ粒径10μm以下累積割合45.9%(以下、粉末度q2と呼ぶ)の微粉末石英を使用した試験体、及び、平均径17μm且つ粒径10μm以下累積割合25.1%(以下、粉末度q3と呼ぶ)の微粉末石英を使用した試験体を製造した。また、セメント系材料に占める微粉末石英の配合質量比率がゾノトライト生成量が高まる配合1−3と同じであると共に細骨材を配合しないで水の配合質量比率を37とした配合1−8について、粉末度q1の微粉末石英を使用した試験体を製造した。なお、オートクレーブ養生条件は養生温度220℃且つ養生時間18時間とした。

【0053】

粉末度q1からq3別の微粉末石英の物性値は表2に示す通りであった。また、粉末度q1からq3別の粒度分布は図6に示す通りであった。

【0054】

【表2】

【0055】

原材料として使用する微粉末石英の粉末度と硬化体諸特性との間の相関の評価として、試験体のそれぞれについて圧縮強度試験及び曲げ強度試験を行い、図7に示す結果が得られた。

【0056】

この結果から、同一の配合条件(本実施例では配合1−7)の場合には、粉末度が最も高い即ち最も細かい粉末度q1の微粉末石英を用いた場合に圧縮強度(図7中の棒グラフ、数値軸は左軸)が62.3N/mm2、曲げ強度(図7中の記号●、数値軸は右軸)が7.6N/mm2となり、ともに最も高くなることが認められた。このことから、平均粒径が小さいほど、また、粒径10μm以下の微粉末量が多いほどコンクリートの強度が高まることが確認された。

【0057】

また、粉末度q1の微粉末石英を用いた配合1−8の圧縮強度は74N/mm2、曲げ強度は11.8N/mm2となり、消石灰と石膏の配合質量比率を低下させ、微粉末石英の配合質量比率を上げることによって強度が高まることが確認された。

【0058】

原材料として使用する微粉末石英の粉末度と硬化体諸特性との間の相関の評価として、さらに、配合1−7及び配合1−8の試験体のそれぞれについてゾノトライト生成量の測定を行い、図8に示す結果が得られた。なお、ゾノトライト生成量の測定は、ゾノトライト(2θ=12.7°)における各ピーク面積を求めて各結晶の生成量を相対評価することにより行った。

【0059】

この結果から、同一の配合条件(本実施例では配合1−7)の場合には、粉末度が最も高い即ち最も細かい粉末度q1の微粉末石英を用いた場合にゾノトライト生成量が最も高くなることが認められた。このことから、平均粒径が小さいほど、また、粒径10μm以下の微粉末量が多いほどゾノトライト生成量が高まることが確認された。

【0060】

また、同一粉末度q1の微粉末石英を用い、消石灰と石膏の配合質量比率を低下させると共に微粉末石英の配合質量比率を上げた配合1−8とした場合は、図7に示すように圧縮強度は高まったが、図8に示すようにゾノトライト生成量は配合1−7のコンクリートと比べて低下した。このことから、セメント系材料として石膏を添加する場合には、配合1−7の方が好ましいと判断した。

【実施例2】

【0061】

本発明の耐熱コンクリートの製造及び性能評価試験の他の実施例を図9から図12を用いて説明する。

【0062】

本実施例では、コンクリート材料の配合割合が異なる配合2−1,2−2,2−3,2−4及び2−5(以下、配合2−1〜2−5と表記する)の五種類の配合条件を設定した。配合2−1〜2−5のそれぞれのコンクリート材料の配合割合は表3に示す通りとした。

【0063】

【表3】

【0064】

コンクリート材料として、具体的には、普通ポルトランドセメント(密度3.15g/cm3、太平洋セメント社製・普通ポルトランドセメント)、平均径3.5μm且つ粒径10μm以下累積割合58.2%の微粉末石英(密度2.6g/cm3、丸釜釜戸陶料社製・雪印硅石特級4号)、消石灰(密度2.23g/cm3、ワコー純薬社製・化学用水酸化カルシウム)、ケイ砂5号(北日本産業社製・東北ケイ砂)、並びに水道水を使用した。

【0065】

コンクリート材料の混合・練り混ぜは、セメント系材料及び細骨材をコンクリート混練用ミキサ(HOBATR社製・N−50)に投入し、更に水を加えて240秒混練することにより行った。そして、4cm×4cm×16cmの直方体の型枠を用いて角柱試験体を製造した。

【0066】

(1)養生温度及び養生時間の分析・ゾノトライト生成量

配合2−1〜2−5のそれぞれについて、オートクレーブ養生温度を180℃、200℃とすると共に養生時間を24時間とした試験体、並びに、オートクレーブ養生温度を220℃とすると共に養生時間を12時間、18時間、24時間とした試験体を製造した。そして、試験体のそれぞれについてゾノトライト生成量の測定及びトバモライト生成量の測定を行い、ゾノトライト生成量について図9に示す結果が得られ、トバモライト生成量について図10に示す結果が得られた。なお、図中の記号並びに凡例について、例えば記号□は、オートクレーブ養生温度220℃且つ養生時間12時間の結果を示す。また、ゾノトライト生成量及びトバモライト生成量の測定は、ゾノトライト(2θ=12.7°)及びトバモライト(2θ=7.8°)における各ピーク面積を求めて各結晶の生成量を相対評価することにより行った。

【0067】

図9に示す結果から、オートクレーブ養生温度が高いほどゾノトライト生成量が多くなる傾向が確認された(図9中の記号■と△との比較)。なお、養生温度を180℃とした場合はゾノトライトの合成が認められなかったため、図9に結果を図示していない。さらに、オートクレーブ養生温度が同じ場合には養生時間が長い方がゾノトライト生成量が多くなる傾向があることが確認された(図9中の記号□と○と△との比較)。

【0068】

また、図10に示す結果から、ばらつきはあるものの、オートクレーブ養生温度が高いほどトバモライト生成量が少なくなる傾向が確認された(図10中の記号●及び■と△との比較)。

【0069】

これらのことから、養生温度が180℃程度の場合にはコンクリート中にトバモライトが多く合成されるが、養生温度が200℃以上の場合にはコンクリート中にトバモライトに替わってゾノトライトが多く合成されると考えられた。これらの結果から、オートクレーブ養生温度は高い方がゾノトライト生成量が多くなり、養生時間は長い方がゾノトライト生成量が多くなることが確認された。さらに、ゾノトライトの合成条件として養生温度200℃以上のオートクレーブ養生が必要であることが確認された。

【0070】

(2)養生温度及び養生時間の分析・圧縮強度及び曲げ強度

【0071】

また、配合2−1〜2−5のそれぞれについて、オートクレーブ養生温度を180℃、200℃とすると共に養生時間を24時間とした試験体、並びに、オートクレーブ養生温度を220℃とすると共に養生時間を12時間、18時間、24時間とした試験体を製造した。そして、試験体のそれぞれについて圧縮強度試験及び曲げ強度試験を行い、圧縮強度について図11に示す結果が得られ、曲げ強度について図12に示す結果が得られた。

【0072】

図11及び図12に示す結果から、オートクレーブ養生温度を220℃とした場合には養生時間が長い方が強度が高くなることが確認された(図11及び図12中の記号□及び○と△との比較)。

【実施例3】

【0073】

本発明の耐熱コンクリートの製造及び性能評価試験の更に他の実施例を図13及び図14を用いて説明する。

【0074】

本実施例では、ゾノトライト生成量が高まる配合1−7の配合条件を用いた。

【0075】

コンクリート材料として、具体的には、普通ポルトランドセメント(密度3.15g/cm3、太平洋セメント社製・普通ポルトランドセメント)、平均径3.5μm且つ粒径10μm以下累積割合58.2%の微粉末石英(密度2.6g/cm3、丸釜釜戸陶料社製・雪印硅石特級4号)、消石灰(密度2.23g/cm3、ワコー純薬社製・化学用水酸化カルシウム)、石膏(密度2.69g/cm3,比表面積6220cm2/g、吉野石膏社製・焼石膏)、並びに水道水を使用した。

【0076】

コンクリート材料の混合・練り混ぜは、セメント系材料をコンクリート混練用ミキサ(HOBATR社製・N−50)に投入し、更に水を加えて240秒混練することにより行った。そして、型枠に入れ、オートクレーブ養生条件を養生温度220℃且つ養生時間18時間として養生した後、20mm×20mm×0.3mmに切断成型して薄板試料を製造した。

【0077】

(1)浸漬による溶解現象の分析

河川水や地下水等の水環境に長期間曝される一般的なコンクリート部材は、接水面から水中に向かって水酸化カルシウムやケイ酸カルシウム化合物等の各種水和物が溶解して部材厚さが減少する。したがって、このような水中で生じる溶解現象に対する高い抵抗性を有することはコンクリート部材にとって重要である。

【0078】

そこで、実施例3の試験体について、水中での溶解抵抗性能の評価を行った。具体的には、窒素ガス雰囲気に調整したグローブボックス中で薄板試料一枚に対して純水500mlを浸漬水量とした浸漬試験を26週間実施し、試料中の可溶性成分を溶解させた後の残留結晶に含まれるケイ素(Si)の結合状態を29Si−NMR(核磁気共鳴装置)により測定し、図14に示す結果が得られた。また、浸漬前のケイ素の結合状態を測定し、図13に示す結果が得られた。なお、図13及び図14の縦軸はケミカルシフト値(各Si結合量の割合)を表す。また、図13及び図14中の★印は、検量線としてのシリコンゴムから発生するピークを示す。

【0079】

これらの結果から、浸漬前の初期試料(図13)からは未反応のセメント粒子に起因するQ0ピーク及びケイ酸カルシウム化合物に起因するQ1ピークが検出される一方で、浸漬試験後の変質試料(図14)からはQ0ピークが検出されないと共にQ1ピークの強度が初期試料と比べて低下していることが認められた。このことから、未反応セメント粒子が溶解して消失し、ケイ酸カルシウム化合物(C-S-H)の一部も溶解したことが明らかになった。その一方で、ゾノトライトに起因するQ2及びQ3ピークは浸漬試験の前後で変化しないことから、ゾノトライトは水中での溶解抵抗性が高いことが確認され、ゾノトライト高含有モルタルは水中での溶解現象に対する耐久性に優れていることが確認された。

【実施例4】

【0080】

本発明の耐熱コンクリートの製造及び性能評価試験の更に他の実施例を図15を用いて説明する。

【0081】

本実施例では、コンクリートの強度を高めたりコンクリートが破損した場合の剥落を防止するために補強繊維を混合したコンクリートの強度特性を評価した。

【0082】

本実施例では、コンクリート材料の配合割合が異なる配合4−1,4−2及び4−3(以下、配合4−1〜4−3と表記する)の三種類の配合条件を設定した。配合4−1〜4−3のそれぞれのコンクリート材料の配合割合は表4に示す通りとした。

【0083】

【表4】

【0084】

コンクリート材料として、具体的には、普通ポルトランドセメント(密度3.15g/cm3、太平洋セメント社製・普通ポルトランドセメント)、平均径3.5μm且つ粒径10μm以下累積割合58.2%の微粉末石英(密度2.6g/cm3、丸釜釜戸陶料社製・雪印硅石特級4号)、消石灰(密度2.23g/cm3、ワコー純薬社製・化学用水酸化カルシウム)、ケイ砂5号(山一サンド工業所社製・相馬天然硅砂)、並びに水道水を使用した。そして、補強繊維として、長さ13mm、直径0.16mmの鋼繊維(Bekaert社製・OL−fibre)を使用した。

【0085】

コンクリート材料の混合・練り混ぜは、セメント系材料及び細骨材をコンクリート混練用ミキサ(HOBATR社製・N−50)に投入し、更に水を加えて240秒混練することにより行った。そして、4cm×4cm×16cmの直方体の型枠に入れ、オートクレーブ養生条件を養生温度220℃且つ養生時間18時間として養生して角柱試験体を製造した。

【0086】

配合4−1〜4−3のそれぞれについて補強繊維の有無によるコンクリートの強度特性を評価した。具体的には、配合4−1〜4−3の試験体のそれぞれについて圧縮強度試験及び曲げ強度試験を行い、図15に示す結果がえられた。

【0087】

セメント系材料合計質量に対して補強繊維を8.2%添加した配合4−2の試験体の圧縮強度は59.6N/mm2、曲げ強度は8.6N/mm2となり、補強繊維を添加しない配合4−1の試験体の圧縮強度55.5N/mm2、曲げ強度8.6N/mm2と比べて圧縮強度が高まった。一方で、セメント系材料合計質量に対して補強繊維を16.5%添加した配合4−3の試験体は圧縮強度は同程度であると共に曲げ強度は僅かに低下した。このことから、補強繊維による強度増加の効果を期待する場合、補強繊維の添加率はセメント系材料の質量に対して8.2%程度が適当であると判断した。

【技術分野】

【0001】

本発明は、コンクリート及びその製造方法に関する。さらに詳述すると、本発明は、長期間に渡り高温且つ接水状態に置かれる構造物の建造に用いて好適な耐熱コンクリート及びその製造方法に関する。

【背景技術】

【0002】

従来の耐熱コンクリート及びその製造方法としては、ポルトランドセメントを48重量%、消石灰を8.4重量%、石膏を3.6重量%、微粉末石英を40重量%配合し、上記諸材料の合計100重量部に対して1.1重量部の高性能減水剤と26重量部の水とを配合して混合・練り混ぜし、硬化養生した後に水蒸気オートクレーブ養生を施すものがある(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−171161号

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1のコンクリートによれば、通常のコンクリートでは強度が低下してしまう65℃以上の高温環境下においても強度低下が起こらず、鋼繊維を添加せずとも鋼繊維を使用したコンクリートに匹敵する高い強度を発揮することができる。しかしながら、高温乾燥条件下での収縮によるひび割れ発生の抑制が十分とは言えず、高温乾燥条件下での収縮量を低減してひび割れ発生を更に抑制することが望まれる。

【0005】

本発明はかかる要望に応えるもので、耐熱性及び溶解抵抗性に優れると共に高強度を発揮し、且つ乾燥収縮量が小さくひび割れ発生量が少ないコンクリート及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

コンクリート系材料の乾燥による収縮量を低減させ、また、溶解抵抗性を高めるためには、従来のコンクリート中で生じる水和物よりも結晶性の高い化合物を多量に含む硬化体とすることが有効である。さらに、コンクリートの耐熱特性及び強度特性を損なわないために、耐熱性に優れると共に高強度を発揮する化合物であることが必要とされる。本発明者が種々研究・実験した結果、耐熱性を有し結晶性の高いゾノトライトの生成量を高めることが、高耐熱性、高溶解抵抗性及び高強度を発揮すると共に脱水量が少ないために乾燥収縮量が小さくひび割れ発生量が少ないコンクリートの製造に有効であることを知見した。

【0007】

さらに、本発明者は、ゾノトライトの結晶はポルトランドセメントの水和反応で合成されるカルシウム(Ca)−ケイ素(Si)系水和物(C−S−H)と比べて結晶同士の絡み合いにより強度が高まるものの接着性が十分に高いとは言えず、ゾノトライト結晶と共に合成されるトバモライト結晶とゾノトライト結晶との間にこれらの結晶を接着するためにCa−Si系水和物も適量共存させる必要があることを知見した。

【0008】

なお、ゾノトライト及びトバモライトとは、石灰(CaO)とケイ石を主原料として水熱合成されるケイ酸カルシウムの一種のことをいう。

【0009】

請求項1記載の耐熱コンクリートは、かかる知見に基づくものであり、セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有するようにしている。

【0010】

また、請求項2記載の耐熱コンクリートの製造方法は、セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有させて混合及び練り混ぜし、硬化養生後に200℃以上の温度でオートクレーブ養生を施すようにしている。

【0011】

したがって、この耐熱コンクリート及びその製造方法によると、ケイ酸鉱物である石英(Si02)と消石灰即ち水酸化カルシウム(Ca(OH)2)とを含有するようにしているので、コンクリート中にゾノトライトの結晶が合成される。さらに、ポルトランドセメントの水和反応によりCa−Si系水和物が合成される。

【発明の効果】

【0012】

本発明の耐熱コンクリート及びその製造方法によれば、コンクリート中にゾノトライトの結晶が合成されるので、結晶水量が少なく結晶性の高い化合物を多量に含む硬化体とすることが可能であり、養生後のコンクリートの乾燥収縮量を収縮率で0.04%程度にまで低減させてコンクリートのひび割れ発生量を少なくすることができると共に、コンクリートの溶解抵抗性の向上を図ることができる。さらに、耐熱性に優れるゾノトライトの結晶が合成されるので、コンクリートの耐熱性の向上を図ることができる。しかも、結晶の接着性に優れるCa−Si系水和物をゾノトライト結晶とトバモライト結晶との間に分散させることができるので、コンクリートの強度の向上を図ることができる。

【図面の簡単な説明】

【0013】

【図1】実施例1の配合種類別のゾノトライト生成量及びトバモライト生成量の測定結果を示す図である。

【図2】実施例1の配合種類別の圧縮強度試験及び曲げ強度試験の結果を示す図である。

【図3】実施例1の配合種類別の圧縮強度試験及び曲げ強度試験の結果を示す図である。

【図4】実施例1の配合種類別の脱型時長さに対する長さ変化率の測定結果を示す図である。

【図5】実施例1の配合種類別の圧縮強度試験の結果を示す図である。

【図6】実施例1の微粉末石英の粉末度別の粒度分布を示す図である。

【図7】実施例1の微粉末石英の粉末度別の圧縮強度試験及び曲げ強度試験の結果を示す図である。

【図8】実施例1の微粉末石英の粉末度別のゾノトライト生成量の測定結果を示す図である。

【図9】実施例2の養生条件別のゾノトライト生成量の測定結果を示す図である。

【図10】実施例2の養生条件別のトバモライト生成量の測定結果を示す図である。

【図11】実施例2の養生条件別の圧縮強度試験の結果を示す図である。

【図12】実施例2の養生条件別の曲げ強度試験の結果を示す図である。

【図13】実施例3の浸漬前のケイ素の結合状態の測定結果を示す図である。

【図14】実施例3の浸漬後のケイ素の結合状態の測定結果を示す図である。

【図15】実施例4の配合種類別の圧縮強度試験及び曲げ強度試験の結果を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の構成を最良の形態に基づいて詳細に説明する。

【0015】

本発明の耐熱コンクリートは、セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有することを特徴とするものである。

【0016】

本発明に用いるポルトランドセメントとしては、当業者の間で広く用いられているコンクリート材料用の一般的なポルトランドセメントを用いることができ、具体的には例えば普通ポルトランドセメントや早強ポルトランドセメントを用いることができる。なお、一種類のポルトランドセメントを用いるようにしても良いし、複数種類のポルトランドセメントを組み合わせて用いるようにしても良い。

【0017】

ポルトランドセメントの配合量は、ポルトランドセメントと微粉末石英と消石灰との合計(以下、セメント系材料合計と呼ぶ)100質量%に対し、好ましくは37〜59質量%、より好ましくは44〜52質量%、最も好ましくは44質量%である。ポルトランドセメントの配合量が37質量%を下回るとコンクリートの強度が低下して好ましくない。一方、ポルトランドセメントの配合量が52質量%を上回ると微粉末石英の配合比率が徐々に低下し、59質量%を上回る場合には微粉末石英の配合比率が極端に低下して好ましくない。

【0018】

微粉末石英としては、ケイ石を粉砕したケイ石微粉末、若しくは工業用原材料として一般的に入手できる微粉末石英を用いることができる。微粉末石英の配合量は、セメント系材料合計100質量%に対し、好ましくは20〜50質量%、より好ましくは30〜40質量%、最も好ましくは40質量%である。微粉末石英の配合量が30質量%を下回るとコンクリート中のゾノトライト生成量が徐々に低下し、20質量%を下回る場合にはコンクリート中のゾノトライト生成量が極端に低下して好ましくない。

【0019】

消石灰としては、当業者の間で広く用いられている食品添加物用、若しくは土壌改良材としての一般的な消石灰を用いることができる。消石灰の配合量は、セメント系材料合計100質量%に対し、好ましくは13〜21質量%、より好ましくは16〜18質量%、最も好ましくは16質量%であり、ポルトランドセメントと微粉末石英との間の質量比によりその最適添加率は変化する。消石灰の配合量が13質量%を下回るか若しくは21質量%を上回ると、ポルトランドセメントの反応によって合成される水酸化カルシウム及び添加混合する消石灰即ち水酸化カルシウムの合計量と微粉末石英の量との間のバランスが取れなくなりコンクリートの性能が低下して好ましくない。

【0020】

また、本発明の耐熱コンクリートには、通常のコンクリートと同様に必要な量の骨材並びに水を配合する。本発明の耐熱コンクリートに用いる骨材は特に限定されるものではなく、コンクリート材料用の一般的な骨材を用いることができる。具体的には例えばケイ砂や砂利を用いることができ、好ましくはケイ砂を用いる。ケイ砂は石英を多く含むので、骨材としてケイ砂を用いることによりオートクレーブ養生中にセメント系材料と反応してゾノトライトが合成され、コンクリート中での骨材の付着性が高まる。なお、ケイ砂の粒径については、例えばケイ砂5号又はケイ砂3号を用いることができ、好ましくは粒径の小さいケイ砂5号を用いる。ゾノトライトの合成には分子レベルでの水が必要であるところ、粒径の細かいケイ砂5号を用いることによりペースト中で均等に水を分散させる効果が期待できる。

【0021】

骨材の配合量は、練り混ぜ水量を適切な範囲に抑制する観点から、セメント系材料合計100質量部に対し、好ましくは50〜300質量部、より好ましくは100〜200質量部、最も好ましくは200質量部である。骨材の配合量が100質量部を下回ると練り混ぜ時にセメント系材料が不均質な分散状態となって欠陥をもたらすことが懸念され、50質量部を下回る場合にはセメント系材料が極端に不均質になって好ましくない。一方、骨材の配合量が200質量部を上回ると練り混ぜの作業性を確保するために多量の水を投入する必要が生じ、ペースト分の絶対量の低下の影響も受けて強度が徐々に低下し、300質量部を上回る場合には強度が極端に低下して好ましくない。

【0022】

水の配合量は、例えば通常のモルタル試験に関する試験規格(JIS A 6201等)で用いられるフロー試験において、フロー値が200〜240mm程度に保たれるように調整する。ただし、プレス成型又は強力な振動締固め装置による締固めを行う場合は水量を低減しても良い。

【0023】

さらに、本発明の耐熱コンクリートは、必要に応じて高性能減水剤等の化学混和剤を適量添加するようにしても良い。これにより、例えば骨材の粒度や混合率により練り混ぜ水量が過多になってブリーディングを生じる虞がある場合に、練り混ぜ水量を抑えると共に適切な流動性を確保することができる。

【0024】

また、本発明の耐熱コンクリートは、必要に応じて鋼繊維等の補強繊維を適量添加するようにしても良い。これにより、硬化体の曲げ引張り強度を高めることができる。

【0025】

本発明の耐熱コンクリートの混合・練り混ぜ方法は特に限定されるものではなく、一般的なコンクリートの混合・練り混ぜ方法を用いることができる。具体的には例えば、ポルトランドセメント、微粉末石英、消石灰及び骨材をコンクリート混練用ミキサに投入し、更に水を加えて混合・練り混ぜる。なお、混合・練り混ぜ時間についても特に限定されるものではなく、例えば60秒から240秒程度混合・練り混ぜることが考えられる。

【0026】

そして、上記により混合・練り混ぜたコンクリートを製造物に合わせた型枠等に入れて養生する。養生は、諸材料の混合・練り混ぜ及びコンクリート打設後にまず硬化養生を施すことが好ましい。具体的には、硬化養生として、コンクリート打設後コンクリートが硬化するまで、低温度環境下で、日光、風雨及び衝撃などから保護すると共に十分な湿気を保ち、硬化中のコンクリート表面のひび割れ等を防止しながら湿空養生(湿潤養生ともいう)する。硬化養生温度は15〜25℃程度、養生時間は24時間程度が好ましい。この場合、湿空養生槽を用いる養生方法に限定されず、コンクリートの表面が乾燥しないように濡れた布を被せるなどの対策を施して養生するようにしても良い。

【0027】

硬化養生後、硬化体から型枠を外し、水蒸気オートクレーブ装置にて、例えば圧力10〜30気圧程度の飽和蒸気下で、高温高圧の蒸気養生である水蒸気オートクレーブ養生(以下、単にオートクレーブ養生と表記する)を行う。オートクレーブ養生を施すことにより、常温常圧では得られない結晶性ゾノトライトを合成させることができる。

【0028】

オートクレーブ養生の養生温度は、養生中のゾノトライトの生成量を高めるために高温であるほど好ましい。具体的には、好ましくは200℃以上、より好ましくは210℃以上、最も好ましくは220℃以上である。養生温度が210℃を下回るとゾノトライトの合成速度が徐々に低下し、200℃を下回る場合には養生時間によってはゾノトライトが合成されない場合があるため好ましくない。なお、オートクレーブ養生温度は、オートクレーブを行う機器で達成できる温度であれば高い方が好ましく、例えば240℃や260℃、又はそれ以上でも良い。

【0029】

オートクレーブ養生の養生時間は、ゾノトライトの生成量をより十分なものとするため、養生温度が220℃程度の場合で12時間以上、養生温度が200℃〜220℃の場合で18時間以上とすることが好ましく、いずれの養生温度の場合についても24時間以上とすることが最も好ましい。オートクレーブ養生時間は、経済性の観点からは必要以上に長くすることは好ましくないが、ゾノトライトの生成量を高める観点からは長い方が好ましい。

【0030】

さらに、強度測定による品質管理を行う場合には、オートクレーブ養生後、乾燥養生(乾燥処理)を行うことが好ましい。乾燥養生は、オートクレーブ養生直後の硬化体を、例えば養生温度60℃且つ相対湿度20%程度の乾燥炉中に7日間程度放置することによって行う。乾燥養生を行うことにより、オートクレーブ養生後の硬化体に含まれる水がコンクリート強度に及ぼす影響を低減することができる。

【0031】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、本実施形態では、セメント系材料としてポルトランドセメント、微粉末石英及び消石灰の三材料を含有するようにしているが、場合によっては消石灰を含有しないようにしても良い。この場合も、ケイ酸鉱物である石英を含有するようにしているので、コンクリート中にゾノトライトの結晶が合成されると共に、ポルトランドセメントの水和反応によりCa−Si系水和物が合成され、高耐熱性、高溶解抵抗性及び高強度を発揮すると共に脱水量が少ないために乾燥収縮量が小さくひび割れ発生量が少ないコンクリートを製造することができる。また、セメント系材料の三材料に加えて硫酸カルシウム水和物(例えばCa(SO4)・1/2H2O)である石膏を含有するようにしても良い。この場合も、コンクリート中にゾノトライトの結晶が合成されると共に、ポルトランドセメントの水和反応によりCa−Si系水和物が合成され、高耐熱性、高溶解抵抗性及び高強度を発揮すると共に脱水量が少ないために乾燥収縮量が小さくひび割れ発生量が少ないコンクリートを製造することができる。

【実施例1】

【0032】

本発明の耐熱コンクリートの製造及び性能評価試験の実施例を図1から図8を用いて説明する。

【0033】

本実施例では、コンクリート材料の配合割合が異なる配合1−1,1−2,1−3,1−4,1−5,1−6,1−7及び1−8(以下、配合1−1〜1−8と表記する)並びに比較モルタルの九種類の配合条件を設定した。配合1−1〜1−8並びに比較モルタルのそれぞれのコンクリート材料の配合割合は表1に示す通りとした。

【0034】

【表1】

【0035】

配合1−1〜1−8のコンクリート材料として、具体的には、普通ポルトランドセメント(密度3.15g/cm3、太平洋セメント社製・普通ポルトランドセメント)、平均径3.5μm且つ粒径10μm以下累積割合58.2%の微粉末石英(密度2.6g/cm3、丸釜釜戸陶料社製・雪印硅石特級4号)、消石灰(密度2.23g/cm3、ワコー純薬社製・化学用水酸化カルシウム)、石膏(密度2.69g/cm3,比表面積6220cm2/g、吉野石膏社製・焼石膏)、及び混和剤として高性能減水剤(エヌエムビー社製・SP−8N)、並びに水道水を使用した。なお、高性能減水剤の配合量はセメント系材料合計100質量部に対して1.3質量部とした。

【0036】

また、配合1−1,1−2,1−3及び1−4(以下、配合1−1〜1−4と表記する)並びに配合1−6の細骨材としてはケイ砂5号(北日本産業社製・東北ケイ砂)を使用し、配合1−5の細骨材としてはケイ砂5号とケイ砂3号(山一サンド工業所社製・相馬天然硅砂)とを同量ずつ使用した。比較モルタルはJIS A 6201に示される標準砂(ケイ砂)を用いた。

【0037】

コンクリート材料の混合・練り混ぜは、セメント系材料及び細骨材をコンクリート混練用ミキサ(HOBATR社製・N−50)に投入し、更に水を加えて240秒混練することにより行った。そして、4cm×4cm×16cmの直方体の型枠を用いて角柱試験体を製造した。

【0038】

(1)ゾノトライト生成量の分析

オートクレーブ養生条件を養生温度220℃且つ養生時間18時間として製造した配合1−1〜1−4の試験体のそれぞれについてゾノトライト生成量及びトバモライト生成量の測定を行い、図1に示す結果が得られた。なお、ゾノトライト生成量及びトバモライト生成量の測定は、粉末X線回折法(XRD)を用い、ゾノトライト(2θ=12.7°)及びトバモライト(2θ=7.8°)における各ピーク面積を求めて各結晶の生成量を相対評価することにより行った。

【0039】

ゾノトライト生成量は、配合1−3がゾノトライト/ZnOピーク比0.22で最も高く、配合1−2がゾノトライト/ZnOピーク比0.17で次に高くなった(図1中の棒グラフ、数値軸は左軸)。また、トバモライト生成量は、配合1−2がトバモライト/ZnOピーク比0.21で最も高く、配合1−3がトバモライト/ZnOピーク比0.17で次に高くなった(図1中の記号●、数値軸は右軸)。

【0040】

この結果から、耐熱性、溶解抵抗性及び強度を高めると共に乾燥収縮量を低減させてコンクリートのひび割れ発生量を少なくするため、ゾノトライト生成量が高まる配合1−2若しくは配合1−3が好ましい配合であることが確認された。

【0041】

(2)圧縮強度及び曲げ強度の分析

次に、オートクレーブ養生条件を養生温度220℃且つ養生時間18時間として製造した配合1−1〜1−4の試験体のそれぞれについて圧縮強度試験及び曲げ強度試験を行い、図2に示す結果が得られた。

【0042】

圧縮強度は、配合1−2が38.8N/mm2、配合1−3が40.9N/mm2(図2中の棒グラフ、数値軸は左軸)となり、曲げ強度は、配合1−2が5.6N/mm2、配合1−3が5.5N/mm2(図2中の記号●、数値軸は右軸)となった。

【0043】

ここで、一般的なコンクリートの圧縮強度は20〜30N/mm2程度であり(例えば、土木学会:トンネルコンクリート施工指針(案),コンクリートライブラリー No.102,p.143,土木学会,平成12年)、配合1−2や配合1−3の本発明の耐熱コンクリートは、一般的なコンクリートを上回る十分な強度を有することが確認された。

【0044】

以上の、ゾノトライト生成量の分析結果並びに圧縮強度及び曲げ強度の分析結果から、ゾノトライト生成量及び圧縮強度について優れており、曲げ強度について同程度であることから、配合1−3が最も好ましい配合であることが確認された。

【0045】

(3)細骨材の配合量の影響の分析

次に、ゾノトライト生成量が高まる配合1−2、及び、セメント系材料の配合割合は配合1−2と同じでセメント系材料合計に対する細骨材の配合量が配合1−2の二倍の配合1−5について、オートクレーブ養生条件を養生温度220℃且つ養生時間18時間として試験体を製造した。そして、これら試験体のそれぞれについて圧縮強度試験及び曲げ強度試験を行い、図3に示す結果が得られた。圧縮強度(図3中の棒グラフ、数値軸は左軸)は、配合1−2が38.8N/mm2、配合1−5が41.4N/mm2となり、曲げ強度(図3中の記号●、数値軸は右軸)は、配合1−2が6.3N/mm2、配合1−5が6.3N/mm2となった。

【0046】

この結果から、セメント系材料合計に対する細骨材の配合質量比(以下、砂結合材比と呼ぶ)を2とした場合(配合1−5)は、砂結合材比が1の場合(配合1−2)よりも圧縮強度及び曲げ強度がともに高くなることが確認された。また、骨材としてケイ砂を用いることで骨材の表層部がセメント系材料と反応して強度を高める効果をもたらすと考えられ、骨材としてケイ砂を用いることにより強度が高められることが確認された。

【0047】

(4)材齢による耐熱性能の分析

次に、ゾノトライト生成量が高まる配合1−2、及び、石膏を添加した配合1−6について、オートクレーブ養生条件を養生温度220℃且つ養生時間24時間として試験体を製造した。

【0048】

さらに、本発明の耐熱コンクリートと比較するため、セメント系材料として普通ポルトランドセメント(密度3.15g/cm3、太平洋セメント社製・普通ポルトランドセメント;以下、OPCと表記する)のみを使用した試験体(以下、OPC試験体と表記する)及び低熱ポルトランドセメント(密度3.22g/cm3、太平洋セメント社製・低熱ポルトランドセメント;以下、LPCと表記する)のみを使用した試験体(以下、LPC試験体と表記する)を製造した。OPC試験体及びLPC試験体については、JIS R 5201に準拠して配合割合を表1に比較モルタルとして示す通りとすると共にセメントの水和反応を促進させるために養生温度50℃且つ養生日数91日間の水中養生を施し、作成した。

【0049】

そして、これら試験体のそれぞれについて、耐熱性能の評価を行うため、110℃乾燥状態に曝露すると共に乾燥収縮量の測定を行い、図4に示す結果が得られた。

【0050】

オートクレーブ養生とその後の60℃乾燥炉における7日間の乾燥養生を行った時点で配合1−2及び配合1−6の試験体はともに試験体作成の型枠脱型時の長さと比べて膨張する傾向を示した。これは、針状結晶のゾノトライト及び板状結晶のトバモライトの結晶間に比較的大きな空隙を形成しながら硬化したために試験体作成の型枠脱型時の長さと比べて膨張したと考えられた。そして、110℃乾燥状態での材齢54週時点のOPC試験体及びLPC試験体は、養生直後と比べてそれぞれ0.12%及び0.10%縮小した。一方、配合1−2及び配合1−6のゾノトライト高含有試験体はそれぞれ、養生直後の収縮率が0.04%,0.06%となり、乾燥収縮量が小さい結果となった。このことから、ゾノトライト高含有モルタルの高温乾燥による収縮量は非常に小さいことが確認された。これは、上述のように初期の膨張による効果が大きいと考えられた。そして、OPCモルタル及びLPCモルタルを構成する主要な水和反応生成物は結晶水を多く含むケイ酸カルシウム化合物(C−S−H)であるために高温乾燥によって解離する結晶水量が多いのに対し、ゾノトライトは結晶度が高く高温乾燥によって解離する結晶水量が非常に少なく結晶間の距離が変化しないためであると考えられた。この結果から、ゾノトライト高含有モルタルは乾燥収縮量が非常に小さいためにひび割れ発生量が抑制され、高温乾燥に対する耐久性に優れていることが確認された。

【0051】

また、試験体のそれぞれについて圧縮強度試験を行い、図5に示す結果が得られた。いずれの試験体の圧縮強度も曝露期間54週まで増加する傾向を示したが、配合1−2及び配合1−6の圧縮強度の増加量はOPC試験体及びLPC試験体と比べて少なかった。これは、ゾノトライトの結晶形態が高温乾燥により変化しなかったためであると考えられた。この結果から、ゾノトライト高含有モルタルは高温状態においても特性が変化せず高温環境に対する耐性に優れていることが確認された。

【0052】

(5)微粉末石英の粉末度の影響の分析

次に、セメント系材料に占める微粉末石英の配合質量比率がゾノトライト生成量が高まる配合1−2と同じであると共に細骨材を配合しないで水の配合質量比率を37とした配合1−7について、平均径3.5μm且つ粒径10μm以下累積割合58.2%(以下、粉末度q1と呼ぶ)の微粉末石英を使用した試験体の他に、平均径6.8μm且つ粒径10μm以下累積割合45.9%(以下、粉末度q2と呼ぶ)の微粉末石英を使用した試験体、及び、平均径17μm且つ粒径10μm以下累積割合25.1%(以下、粉末度q3と呼ぶ)の微粉末石英を使用した試験体を製造した。また、セメント系材料に占める微粉末石英の配合質量比率がゾノトライト生成量が高まる配合1−3と同じであると共に細骨材を配合しないで水の配合質量比率を37とした配合1−8について、粉末度q1の微粉末石英を使用した試験体を製造した。なお、オートクレーブ養生条件は養生温度220℃且つ養生時間18時間とした。

【0053】

粉末度q1からq3別の微粉末石英の物性値は表2に示す通りであった。また、粉末度q1からq3別の粒度分布は図6に示す通りであった。

【0054】

【表2】

【0055】

原材料として使用する微粉末石英の粉末度と硬化体諸特性との間の相関の評価として、試験体のそれぞれについて圧縮強度試験及び曲げ強度試験を行い、図7に示す結果が得られた。

【0056】

この結果から、同一の配合条件(本実施例では配合1−7)の場合には、粉末度が最も高い即ち最も細かい粉末度q1の微粉末石英を用いた場合に圧縮強度(図7中の棒グラフ、数値軸は左軸)が62.3N/mm2、曲げ強度(図7中の記号●、数値軸は右軸)が7.6N/mm2となり、ともに最も高くなることが認められた。このことから、平均粒径が小さいほど、また、粒径10μm以下の微粉末量が多いほどコンクリートの強度が高まることが確認された。

【0057】

また、粉末度q1の微粉末石英を用いた配合1−8の圧縮強度は74N/mm2、曲げ強度は11.8N/mm2となり、消石灰と石膏の配合質量比率を低下させ、微粉末石英の配合質量比率を上げることによって強度が高まることが確認された。

【0058】

原材料として使用する微粉末石英の粉末度と硬化体諸特性との間の相関の評価として、さらに、配合1−7及び配合1−8の試験体のそれぞれについてゾノトライト生成量の測定を行い、図8に示す結果が得られた。なお、ゾノトライト生成量の測定は、ゾノトライト(2θ=12.7°)における各ピーク面積を求めて各結晶の生成量を相対評価することにより行った。

【0059】

この結果から、同一の配合条件(本実施例では配合1−7)の場合には、粉末度が最も高い即ち最も細かい粉末度q1の微粉末石英を用いた場合にゾノトライト生成量が最も高くなることが認められた。このことから、平均粒径が小さいほど、また、粒径10μm以下の微粉末量が多いほどゾノトライト生成量が高まることが確認された。

【0060】

また、同一粉末度q1の微粉末石英を用い、消石灰と石膏の配合質量比率を低下させると共に微粉末石英の配合質量比率を上げた配合1−8とした場合は、図7に示すように圧縮強度は高まったが、図8に示すようにゾノトライト生成量は配合1−7のコンクリートと比べて低下した。このことから、セメント系材料として石膏を添加する場合には、配合1−7の方が好ましいと判断した。

【実施例2】

【0061】

本発明の耐熱コンクリートの製造及び性能評価試験の他の実施例を図9から図12を用いて説明する。

【0062】

本実施例では、コンクリート材料の配合割合が異なる配合2−1,2−2,2−3,2−4及び2−5(以下、配合2−1〜2−5と表記する)の五種類の配合条件を設定した。配合2−1〜2−5のそれぞれのコンクリート材料の配合割合は表3に示す通りとした。

【0063】

【表3】

【0064】

コンクリート材料として、具体的には、普通ポルトランドセメント(密度3.15g/cm3、太平洋セメント社製・普通ポルトランドセメント)、平均径3.5μm且つ粒径10μm以下累積割合58.2%の微粉末石英(密度2.6g/cm3、丸釜釜戸陶料社製・雪印硅石特級4号)、消石灰(密度2.23g/cm3、ワコー純薬社製・化学用水酸化カルシウム)、ケイ砂5号(北日本産業社製・東北ケイ砂)、並びに水道水を使用した。

【0065】

コンクリート材料の混合・練り混ぜは、セメント系材料及び細骨材をコンクリート混練用ミキサ(HOBATR社製・N−50)に投入し、更に水を加えて240秒混練することにより行った。そして、4cm×4cm×16cmの直方体の型枠を用いて角柱試験体を製造した。

【0066】

(1)養生温度及び養生時間の分析・ゾノトライト生成量

配合2−1〜2−5のそれぞれについて、オートクレーブ養生温度を180℃、200℃とすると共に養生時間を24時間とした試験体、並びに、オートクレーブ養生温度を220℃とすると共に養生時間を12時間、18時間、24時間とした試験体を製造した。そして、試験体のそれぞれについてゾノトライト生成量の測定及びトバモライト生成量の測定を行い、ゾノトライト生成量について図9に示す結果が得られ、トバモライト生成量について図10に示す結果が得られた。なお、図中の記号並びに凡例について、例えば記号□は、オートクレーブ養生温度220℃且つ養生時間12時間の結果を示す。また、ゾノトライト生成量及びトバモライト生成量の測定は、ゾノトライト(2θ=12.7°)及びトバモライト(2θ=7.8°)における各ピーク面積を求めて各結晶の生成量を相対評価することにより行った。

【0067】

図9に示す結果から、オートクレーブ養生温度が高いほどゾノトライト生成量が多くなる傾向が確認された(図9中の記号■と△との比較)。なお、養生温度を180℃とした場合はゾノトライトの合成が認められなかったため、図9に結果を図示していない。さらに、オートクレーブ養生温度が同じ場合には養生時間が長い方がゾノトライト生成量が多くなる傾向があることが確認された(図9中の記号□と○と△との比較)。

【0068】

また、図10に示す結果から、ばらつきはあるものの、オートクレーブ養生温度が高いほどトバモライト生成量が少なくなる傾向が確認された(図10中の記号●及び■と△との比較)。

【0069】

これらのことから、養生温度が180℃程度の場合にはコンクリート中にトバモライトが多く合成されるが、養生温度が200℃以上の場合にはコンクリート中にトバモライトに替わってゾノトライトが多く合成されると考えられた。これらの結果から、オートクレーブ養生温度は高い方がゾノトライト生成量が多くなり、養生時間は長い方がゾノトライト生成量が多くなることが確認された。さらに、ゾノトライトの合成条件として養生温度200℃以上のオートクレーブ養生が必要であることが確認された。

【0070】

(2)養生温度及び養生時間の分析・圧縮強度及び曲げ強度

【0071】

また、配合2−1〜2−5のそれぞれについて、オートクレーブ養生温度を180℃、200℃とすると共に養生時間を24時間とした試験体、並びに、オートクレーブ養生温度を220℃とすると共に養生時間を12時間、18時間、24時間とした試験体を製造した。そして、試験体のそれぞれについて圧縮強度試験及び曲げ強度試験を行い、圧縮強度について図11に示す結果が得られ、曲げ強度について図12に示す結果が得られた。

【0072】

図11及び図12に示す結果から、オートクレーブ養生温度を220℃とした場合には養生時間が長い方が強度が高くなることが確認された(図11及び図12中の記号□及び○と△との比較)。

【実施例3】

【0073】

本発明の耐熱コンクリートの製造及び性能評価試験の更に他の実施例を図13及び図14を用いて説明する。

【0074】

本実施例では、ゾノトライト生成量が高まる配合1−7の配合条件を用いた。

【0075】

コンクリート材料として、具体的には、普通ポルトランドセメント(密度3.15g/cm3、太平洋セメント社製・普通ポルトランドセメント)、平均径3.5μm且つ粒径10μm以下累積割合58.2%の微粉末石英(密度2.6g/cm3、丸釜釜戸陶料社製・雪印硅石特級4号)、消石灰(密度2.23g/cm3、ワコー純薬社製・化学用水酸化カルシウム)、石膏(密度2.69g/cm3,比表面積6220cm2/g、吉野石膏社製・焼石膏)、並びに水道水を使用した。

【0076】

コンクリート材料の混合・練り混ぜは、セメント系材料をコンクリート混練用ミキサ(HOBATR社製・N−50)に投入し、更に水を加えて240秒混練することにより行った。そして、型枠に入れ、オートクレーブ養生条件を養生温度220℃且つ養生時間18時間として養生した後、20mm×20mm×0.3mmに切断成型して薄板試料を製造した。

【0077】

(1)浸漬による溶解現象の分析

河川水や地下水等の水環境に長期間曝される一般的なコンクリート部材は、接水面から水中に向かって水酸化カルシウムやケイ酸カルシウム化合物等の各種水和物が溶解して部材厚さが減少する。したがって、このような水中で生じる溶解現象に対する高い抵抗性を有することはコンクリート部材にとって重要である。

【0078】

そこで、実施例3の試験体について、水中での溶解抵抗性能の評価を行った。具体的には、窒素ガス雰囲気に調整したグローブボックス中で薄板試料一枚に対して純水500mlを浸漬水量とした浸漬試験を26週間実施し、試料中の可溶性成分を溶解させた後の残留結晶に含まれるケイ素(Si)の結合状態を29Si−NMR(核磁気共鳴装置)により測定し、図14に示す結果が得られた。また、浸漬前のケイ素の結合状態を測定し、図13に示す結果が得られた。なお、図13及び図14の縦軸はケミカルシフト値(各Si結合量の割合)を表す。また、図13及び図14中の★印は、検量線としてのシリコンゴムから発生するピークを示す。

【0079】

これらの結果から、浸漬前の初期試料(図13)からは未反応のセメント粒子に起因するQ0ピーク及びケイ酸カルシウム化合物に起因するQ1ピークが検出される一方で、浸漬試験後の変質試料(図14)からはQ0ピークが検出されないと共にQ1ピークの強度が初期試料と比べて低下していることが認められた。このことから、未反応セメント粒子が溶解して消失し、ケイ酸カルシウム化合物(C-S-H)の一部も溶解したことが明らかになった。その一方で、ゾノトライトに起因するQ2及びQ3ピークは浸漬試験の前後で変化しないことから、ゾノトライトは水中での溶解抵抗性が高いことが確認され、ゾノトライト高含有モルタルは水中での溶解現象に対する耐久性に優れていることが確認された。

【実施例4】

【0080】

本発明の耐熱コンクリートの製造及び性能評価試験の更に他の実施例を図15を用いて説明する。

【0081】

本実施例では、コンクリートの強度を高めたりコンクリートが破損した場合の剥落を防止するために補強繊維を混合したコンクリートの強度特性を評価した。

【0082】

本実施例では、コンクリート材料の配合割合が異なる配合4−1,4−2及び4−3(以下、配合4−1〜4−3と表記する)の三種類の配合条件を設定した。配合4−1〜4−3のそれぞれのコンクリート材料の配合割合は表4に示す通りとした。

【0083】

【表4】

【0084】

コンクリート材料として、具体的には、普通ポルトランドセメント(密度3.15g/cm3、太平洋セメント社製・普通ポルトランドセメント)、平均径3.5μm且つ粒径10μm以下累積割合58.2%の微粉末石英(密度2.6g/cm3、丸釜釜戸陶料社製・雪印硅石特級4号)、消石灰(密度2.23g/cm3、ワコー純薬社製・化学用水酸化カルシウム)、ケイ砂5号(山一サンド工業所社製・相馬天然硅砂)、並びに水道水を使用した。そして、補強繊維として、長さ13mm、直径0.16mmの鋼繊維(Bekaert社製・OL−fibre)を使用した。

【0085】

コンクリート材料の混合・練り混ぜは、セメント系材料及び細骨材をコンクリート混練用ミキサ(HOBATR社製・N−50)に投入し、更に水を加えて240秒混練することにより行った。そして、4cm×4cm×16cmの直方体の型枠に入れ、オートクレーブ養生条件を養生温度220℃且つ養生時間18時間として養生して角柱試験体を製造した。

【0086】

配合4−1〜4−3のそれぞれについて補強繊維の有無によるコンクリートの強度特性を評価した。具体的には、配合4−1〜4−3の試験体のそれぞれについて圧縮強度試験及び曲げ強度試験を行い、図15に示す結果がえられた。

【0087】

セメント系材料合計質量に対して補強繊維を8.2%添加した配合4−2の試験体の圧縮強度は59.6N/mm2、曲げ強度は8.6N/mm2となり、補強繊維を添加しない配合4−1の試験体の圧縮強度55.5N/mm2、曲げ強度8.6N/mm2と比べて圧縮強度が高まった。一方で、セメント系材料合計質量に対して補強繊維を16.5%添加した配合4−3の試験体は圧縮強度は同程度であると共に曲げ強度は僅かに低下した。このことから、補強繊維による強度増加の効果を期待する場合、補強繊維の添加率はセメント系材料の質量に対して8.2%程度が適当であると判断した。

【特許請求の範囲】

【請求項1】

セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有することを特徴とする耐熱コンクリート。

【請求項2】

セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有させて混合及び練り混ぜし、硬化養生後に200℃以上の温度でオートクレーブ養生を施すことを特徴とする耐熱コンクリートの製造方法。

【請求項1】

セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有することを特徴とする耐熱コンクリート。

【請求項2】

セメント系材料として、ポルトランドセメントを37〜59質量%、微粉末石英を20〜50質量%、消石灰を13〜21質量%の範囲で、合計量が100質量%となるように含有させて混合及び練り混ぜし、硬化養生後に200℃以上の温度でオートクレーブ養生を施すことを特徴とする耐熱コンクリートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−232900(P2012−232900A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2012−194816(P2012−194816)

【出願日】平成24年9月5日(2012.9.5)

【分割の表示】特願2006−237963(P2006−237963)の分割

【原出願日】平成18年9月1日(2006.9.1)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成24年9月5日(2012.9.5)

【分割の表示】特願2006−237963(P2006−237963)の分割

【原出願日】平成18年9月1日(2006.9.1)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]