耐熱ポリスチレン系樹脂発泡積層シート及びその成形品

【課題】 シートを成形した容器に内容物を入れ、電子レンジによる加熱を行った際にデラミを発生し難い耐熱性に優れたポリスチレン系樹脂発泡積層シート及び該シートを容器形状等に成形してなるレンジアップ食品容器として好適な成形品の提供。

【解決手段】 連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)と、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層(B)と、熱可塑性フィルム(C)とが、この順に積層されてなることを特徴とする耐熱ポリスチレン系樹脂発泡積層シート。

【解決手段】 連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)と、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層(B)と、熱可塑性フィルム(C)とが、この順に積層されてなることを特徴とする耐熱ポリスチレン系樹脂発泡積層シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱性に優れたポリスチレン系樹脂発泡積層シート及び該シートを容器形状等に成形してなる成形品に関する。

【背景技術】

【0002】

近年、マイクロウエーブ加熱方式の電子レンジが急速に普及するに伴って調理済食品の加熱にも電子レンジが使用されるようになってきている。そのために、それに適した容器として結晶性ポリエチレンテレフタレート(C−PET)からなる容器や低発泡ポリプロピレンシートからなる容器が開発されている。この種の容器は耐熱性を有し、電子レンジ適性を有している。しかし、これらの容器は良好な電子レンジ適性を示すものの、断熱性に乏しいため、内容物の温度の上昇に伴なって容器の外面の温度も短時間のうちに上昇する。このため、内容物が熱い間は手で持つことができず、特に加熱直後は容器が熱いためにレンジから取り出せないなどの問題がある。この欠点を解決するには、容器を高発泡倍率のプラスチック発泡体で構成し、容器の断熱性を向上させればよい。しかし、高発泡倍率のポリプロピレン系樹脂発泡体は剛性が乏しく、容器としては不適当である。

【0003】

高発泡倍率で断熱性に優れたプラスチック発泡体としては、従来より発泡ポリスチレンがよく知られており、一般的な食品容器として広く使用されている。その中でも、特に、110℃以上のビカット軟化点を有するポリスチレン系樹脂、例えばスチレン−メタクリル酸共重合樹脂、スチレン−無水マレイン酸共重合樹脂、スチレン−マレイミド共重合樹脂、ポリパラメチルスチレン樹脂などの耐熱ポリスチレン系樹脂発泡シートが知られている。しかし、この耐熱ポリスチレン系樹脂発泡シートまたはその成形品だけでは、低発泡ポリプロピレン系樹脂製容器のような優れた耐熱性を得ることができないために、この耐熱ポリスチレン系樹脂発泡シート上に更に耐熱ポリスチレン系樹脂フィルムを積層し、発泡積層シートを構成することによって、耐熱ポリスチレン系樹脂発泡シート単体では発現し得なかった耐熱性を付与する事が可能となった。

【0004】

しかし、この発泡積層シートには問題点があった。耐熱ポリスチレン系樹脂発泡シートに耐熱ポリスチレン系樹脂フィルムを積層し成形した容器に食品などの内容物を収容し、電子レンジによって加熱すると、発泡シートとフィルム間で部分的にエアー溜まり・気泡状の火膨れ(以下、デラミと記す。)が発生し、容器内の内容物を食する際に、箸がデラミ箇所を破り、引っかかるという問題がある。

これを防ぐため、デラミが発生し難い耐熱ポリスチレン系樹脂発泡積層シート及びその成形容器が求められていた。

従来、発泡積層シートなどにおける耐熱性の向上を目指した技術が、例えば特許文献1〜3に開示されている。

【0005】

特許文献1には、密度0.5〜0.05g/cm3の耐熱ポリスチレン系樹脂発泡層と、密度0.5〜0.05g/cm3のポリスチレン系樹脂発泡層との積層構造を有し、全体の密度が0.35〜0.05g/cm3で、かつ総厚みが0.5〜3mmであることを特徴とする耐熱ポリスチレン系樹脂発泡積層シートが開示されている。さらに、その少なくとも片面に熱可塑性フィルム層を積層してもよい旨が記載されている。

【0006】

特許文献2には、密度が0.3〜0.03g/cm3で且つ連通気泡率が50〜95%の連通気泡型のスチレン系樹脂発泡層と、密度が0.2〜0.05g/cm3で且つ連通気泡率が40%以下の独立気泡型のスチレン系樹脂発泡層とを積層したことを特徴とする、液体吸収性を有するスチレン系樹脂発泡積層シートが開示されている。

【0007】

特許文献3には、表面にインキ層が形成されたポリスチレン系樹脂フィルムのインキ層形成面をポリスチレン系樹脂発泡シート表面に向けて熱融着してなる熱成形用積層シートであって、前記インキ層に含まれるアクリル系樹脂のガラス転移温度と前記ポリスチレン系樹脂発泡シートにおける基材樹脂のビカット軟化温度との比(ガラス転移温度(℃)/ビカット軟化温度(℃))が小さくとも0.4であることを特徴とする熱成形用積層シートが開示されている。

【特許文献1】特開2001−277442号公報

【特許文献2】特開平9−254294号公報

【特許文献3】特開2002−292809号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、前述した従来技術には、次のような問題があった。

特許文献1の従来技術は、発泡積層シートの片面に熱可塑性フィルム層を積層したシートにおいて、該シートを成形した容器に内容物を入れ、電子レンジによる加熱を行った際、耐熱ポリスチレン系樹脂発泡層と熱可塑性フィルム層との間にデラミが発生し、レンジアップ用食品容器として敬遠される問題がある。

【0009】

特許文献2の従来技術は、この容器内に生肉や生魚などを入れ、それらからでる肉汁を吸収するものであり、連通気泡型の発泡層の表面に熱可塑性フィルムを積層した場合には液体の吸収を防げるので、この発泡積層シートに熱可塑性フィルムを積層する記載はない。この容器を電子レンジで加熱した際、容器の耐熱性がなく容器の変形が生じる。

【0010】

特許文献3の従来技術は、インキ層に含まれるアクリル系樹脂のガラス転移温度を選定したインキを使用しデラミを抑制するとしているが、フィルムにインキ層が均一に塗られていない場合(例えば柄物など)は密着性に乏しく電子レンジで加熱した際にデラミが発生する。

【0011】

本発明は、前記事情に鑑みてなされ、シートを成形した容器に内容物を入れ、電子レンジによる加熱を行った際にデラミを発生し難い耐熱性に優れたポリスチレン系樹脂発泡積層シート及び該シートを容器形状等に成形してなるレンジアップ用食品容器として好適な成形品の提供を目的とする。

【課題を解決するための手段】

【0012】

前記目的を達成するため、本発明は、連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)と、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層(B)と、熱可塑性フィルム(C)とが、この順に積層されてなることを特徴とする耐熱ポリスチレン系樹脂発泡積層シートを提供する。

【0013】

本発明の耐熱ポリスチレン系樹脂発泡積層シートにおいて、連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)がビカット軟化点105℃以下のポリスチレン系樹脂からなることが好ましい。

【0014】

本発明の耐熱ポリスチレン系樹脂発泡積層シートにおいて、熱可塑性フィルム(C)が耐熱ポリスチレン系樹脂フィルムであることが好ましい。

【0015】

本発明の耐熱ポリスチレン系樹脂発泡積層シートにおいて、熱可塑性フィルム(C)とポリスチレン系樹脂発泡層(B)との間に印刷層が設けられていることが好ましい。

【0016】

また本発明は、前述した本発明に係る耐熱ポリスチレン系樹脂発泡積層シートを熱成形して得られた耐熱ポリスチレン系樹脂発泡積層シート成形品を提供する。

【0017】

本発明の耐熱ポリスチレン系樹脂発泡積層シート成形品は、容器形状をなし、熱可塑性フィルム(C)が容器内側に向けて成形されていることが好ましい。

【発明の効果】

【0018】

本発明の耐熱ポリスチレン系樹脂発泡積層シートは、連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)と、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層(B)と、熱可塑性フィルム(C)とを積層した構成なので、発泡層(B)中に残存する発泡剤ガスが極めて少なく、この発泡積層シートを成形して得られた成形品は、食品等の内容物を入れて電子レンジ加熱する際、発泡層(B)と熱可塑性フィルム(C)との間に発生するデラミを減少させることができ、レンジアップ食品容器として好適に用いることができる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照して本発明の実施形態を説明する。

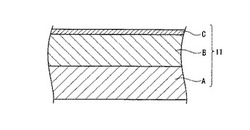

図1は、本発明に係る耐熱ポリスチレン系樹脂発泡積層シート成形品の一例である容器10を示す斜視図である。この容器10は、図2に示す本発明に係る耐熱ポリスチレン系樹脂発泡積層シート11を容器形状に熱成形して作製されている。なお、図1の容器10は、角形容器を例示しているが、本発明に係る成形品の形状はこれに限定されず、丼形の容器、カップ状の容器、角形や丸形のトレー、仕切りつき弁当容器などとすることができる。また、容器の寸法についても特に限定されない。

【0020】

図2に示す耐熱ポリスチレン系樹脂発泡積層シート11は、連続気泡率が40%以下であるポリスチレン系樹脂発泡層Aと、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層Bと、熱可塑性フィルムCとをこの順に積層した構成になっている。

【0021】

前記ポリスチレン系樹脂発泡層Aは、連続気泡率が40%以下、好ましくは30%以下、より好ましくは15%以下である独立気泡構造のポリスチレン系樹脂発泡シートからなる。これは、連続気泡率が高すぎると、成形時に耐熱ポリスチレン系樹脂発泡積層シートの二次発泡性が低くなって成形品の厚みが薄くなり、成形品の強度が低下するからである。ポリスチレン系樹脂発泡層Aに用いられる樹脂としては、例えば、スチレン、メチルスチレン、エチルスチレン、イソプロピルスチレン、ジメチルスチレン、パラメチルスチレン、クロロスチレン、ブロモスチレン、ビニルトルエン、ビニルキシレンなどの単独重合体または共重合体が挙げられる。耐熱性ポリスチレン系樹脂を使用してもよいが、一般的にコストが安く、脆性が少ないことから、このポリスチレン系樹脂発泡層Aは、JIS K7206に規定されたビカット軟化点が105℃以下のポリスチレン系樹脂を押出発泡成形して得られたものが好ましい。このポリスチレン系樹脂発泡層Aの厚さは、薄いと成形品の強度が低下する恐れがあり、厚いと耐熱ポリスチレン系樹脂発泡積層シートの成形性が低下するおそれがあるので、1.0〜2.5mmの範囲が好ましく、1.2〜2.0mmの範囲が更に好ましい。またポリスチレン系樹脂発泡層Aの密度は、大きいと断熱性が低下する恐れがあり、小さいと成形品の強度が低下する恐れがあるので、0.055〜0.25g/cm3の範囲が好ましく、0.08〜0.15g/cm3の範囲が更に好ましい。またポリスチレン系樹脂発泡層Aの残ガス量は、少ないと耐熱ポリスチレン系樹脂発泡積層シートの二次発泡性が小さくて熱成形性が低下したり、成形品強度が不足するため、2.0質量%以上であることが好ましく、2.2質量%以上であることがより好ましい。

【0022】

前記ポリスチレン系樹脂発泡層Bは、連続気泡率が50〜95%の範囲である連続気泡構造をもった耐熱ポリスチレン系樹脂発泡シートからなる。連続気泡率は、低いと残ガス量の低下が遅くなり熟成に長時間を要し、残ガス量が多くなりデラミの発生を防止することができない。一方、高すぎると、成形品の強度が低下するので、55〜85%がより好ましく、60〜80%が特に好ましい。連続気泡率を高くするためには、一般に行われている様に、押出発泡成形において独立気泡性の発泡体が得られる樹脂温度よりも10〜20%樹脂温度を高くして押し出すとよい。樹脂温度を調整することによって連続気泡率を調整することができる。このポリスチレン系樹脂発泡層Bは、JIS K7206に規定されたビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂、例えば、スチレン−メタクリル酸共重合体、スチレン−無水マレイン酸共重合体、スチレン−マレイミド共重合体、ポリパラメチルスチレン樹脂などを押出発泡成形して得られたものが好ましい。このポリスチレン系樹脂発泡層Bの厚さは、0.5〜2.0mmの範囲が好ましく、0.7〜1.5mmの範囲が更に好ましい。またポリスチレン系樹脂発泡層Bの密度は、0.055〜0.25g/cm3の範囲が好ましく、0.08〜0.15g/cm3の範囲が更に好ましい。ポリスチレン系樹脂発泡層Bを構成する耐熱ポリスチレン系樹脂発泡シートには、脆性改善の為、ゴム状物質を少量添加しても良い。ゴム状物質としては、スチレン−ブタジエンブロック共重合体、スチレン−ブタジエンランダム共重合体、スチレン−イソプレンランダム共重合体、低シスポリブタジエン及びこれらの水素添加された共重合体を用いることができる。

【0023】

なお、本発明において、ポリスチレン系樹脂発泡層の「連続気泡率」は、ASTM D−2856に準拠し、次の条件で測定して得られた値とする。

装置:東京サイエンス社製の空気比較式比重計1000型。

方法:1−1/2−1気圧法。

試験片:25×25×原反厚み(mm)(所定厚みに重ねる)

樹脂密度:1.05g/cm3

また、連続気泡層と独立気泡層の連続気泡率、独立気泡率の測定は、スプリッティングマシンにて連続気泡層と独立気泡層の境界面にてカットし、試験片を上記測定方法にて測定した。

【0024】

このポリスチレン系樹脂発泡層Bは、残ガス量が2.2質量%以下である。このポリスチレン系樹脂発泡層Bの残ガス量が2.2質量%を超えていると、耐熱ポリスチレン系樹脂発泡積層シート11を成形して得られた容器10に、食品等の内容物を入れて電子レンジ加熱する際、ポリスチレン系樹脂発泡層Bと熱可塑性フィルムCとの間にデラミを生じ易くなる。残ガス量は、2.0質量%以下が好ましく、1.8質量%以下がより好ましい。ポリスチレン系樹脂発泡層Bは、連続気泡率が50〜95%の範囲である連続気泡構造をもっていることから、押出発泡成形時に用いた発泡剤がこの連続気泡を通って速やかに発泡層から抜け出し、押出後常温(15〜25℃)で2週間熟成することで残ガス量が2.2質量%以下となる。発泡シート部分は、発泡層A及び発泡層Bを構成する部分をそれぞれ単独で押出して、それらを熱接着などの方法で接着させてもよいが、共押出で製造することが好ましい。

【0025】

なお、本発明において、ポリスチレン系樹脂発泡層B中の「残ガス量」とは、以下の方法で測定した値を言う。

<残ガス量の測定方法>

本発明において、残ガス量とは、発泡体中に残存する、樹脂を発泡させるために使用した発泡剤の量(単位:質量%)を指し、本発明では、発泡層Bを押出後に常温(15〜25℃)で2週間熟成させた後に測定した値をいう。

但し、発泡層Bを押出後に2週間熟成させる以前にフィルムを積層して耐熱ポリスチレン系樹脂発泡積層シートを製造した場合には、発泡層Bが押出されてから2週間後に測定する。

また、発泡層Bを押出後に2週間熟成した後にフィルムを積層した場合には、フィルム積層後に発泡層Bから直ちに測定する。

残ガス量(質量%)=(発泡体中に含まれる発泡剤の質量/発泡体の質量)×100

残ガス量は、ガスクロマトグラフにより測定した。具体的には、測定する発泡層より試験片を切り出し、その量を精秤し、そして、この試験片を150℃の熱分解炉(島津製作所社製 商品名「PYR−1A」)に供給してガスクロマトグラフィー(島津製作所社製 商品名「GC−14B」)からチャートを得、例えば発泡剤がブタンの場合は、予め測定したブタンの検量線に基づいて上記チャートから試験片中のブタン量を算出し、以下の式に基づいて求めた。その測定条件はカラムがジーエルサイエンス社製ポラパックQ(80/100)3mmφ×1.5mを用いカラム温度(100℃)、キャリアーガス(ヘリウム)、キャリアーガス流量(1ml/min)、注入口温度(120℃)、検出器温度(120℃)とした。ブタン以外の発泡剤についても同様にして残ガス量を求める。

(ブタン残ガス量)=100×試験片中のブタン量/試験片質量

また、連続気泡層と独立気泡層の残存発泡剤量の測定は、スプリッティングマシンにて連続気泡層と独立気泡層の境界面にてカットし、それぞれより試験片を切り出し、試験片を上記測定方法にて測定した。

【0026】

前記熱可塑性フィルムCは、耐熱ポリスチレン系樹脂、ポリプロピレン系樹脂、ポリエチレンテレフタレート系樹脂などの耐熱性のある熱可塑性樹脂からなる非発泡の樹脂フィルムや低倍率発泡フィルムなどを用いることができ、その中でも高温時の剛性に優れるので耐熱ポリスチレン系樹脂からなる非発泡フィルムが好ましい。その材料は、前述したポリスチレン系樹脂発泡層Bの材料と同じであっても、異なっていてもよいが、JIS K7206に規定されたビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂、例えば、スチレン−メタクリル酸共重合体、スチレン−無水マレイン酸共重合体、スチレン−マレイミド共重合体、ポリパラメチルスチレン樹脂などを用いることが好ましく、さらに熱接着が容易であり、接着性に優れるという点では同じ材料であることがより好ましい。この熱可塑性フィルムCの厚さは、厚いほど耐熱ポリスチレン系樹脂発泡積層シートの耐熱性が向上するが、成形性が悪化したり、成形品のコストが上がるため、10〜150μmの範囲であり、15〜50μmの範囲が好ましく、20〜40μmの範囲が更に好ましい。熱可塑性フィルムの積層方法としては、押出ラミネート法、熱ラミネート法などがあるが、50μm以下の薄いフィルムの積層に向いており、生産性に優れる、印刷フィルムが積層できる、設備費が安いなどの点で熱ラミネート法が好ましい。熱可塑性フィルムを積層するタイミングとしては、発泡シート部分の熟成が不十分であると、熱可塑性フィルムの積層不良が発生する場合があるので、発泡シートの押出から2週間熟成させた後積層することが好ましい。

【0027】

この耐熱ポリスチレン系樹脂発泡積層シート11は、熱可塑性フィルムCとポリスチレン系樹脂発泡層Bとの間に印刷層(図示せず)を形成してもよい。この印刷層に用いるインクや印刷の方法は、食品容器等の製造において従来より使用されているインク及び印刷方法を用いることができる。

【0028】

本実施形態の容器10は、連続気泡率が40%以下であるポリスチレン系樹脂発泡層Aと、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層Bと、熱可塑性フィルムCとを積層した耐熱ポリスチレン系樹脂発泡積層シート11を、その熱可塑性フィルムCを容器内側に向けて成形してなるものなので、ポリスチレン系樹脂発泡層B中に残存する発泡剤ガスが極めて少なく、この発泡積層シートを成形して得られた成形品は、食品等の内容物を入れて電子レンジ加熱する際、ポリスチレン系樹脂発泡層Bと熱可塑性フィルムCとの間に発生するデラミを減少させることができ、レンジアップ食品容器として好適に用いることができる。

【実施例】

【0029】

[実施例1]

<耐熱ポリスチレン系樹脂発泡積層シートの製造方法>

押出機として内径115mmの第一押出機と180mmの第二押出機とが連結されたタンデム押出機(I)を用い、耐熱ポリスチレン系樹脂としてT080(ビカット軟化点116℃、MI=2.0、東洋スチレン社製):ゴム成分としてタフプレン125(旭化成社製)を質量比95:5で配合し、タルクMBであるDSM1401A(東洋スチレン社製)を0.8質量部添加した配合原料を第一押出機に供給し、最高温度240℃で溶融、混練した後、発泡剤としてブタン(イソブタン/n−ブタン=50/50)を3.2質量部添加し混練した。その後、第二押出機にて連続気泡率80%以上を有する発泡体の発泡に適した樹脂温度180℃まで冷却した。

一方で内径115mmの第一押出機と180mmの第二押出機が連結されたタンデム押出機(II)を用い、ポリスチレン系樹脂としてHRM−12(ビカット軟化点101℃、MI=5.0、東洋スチレン社製)100質量部に対し、タルクMBであるM060(キハラ化成社製)を0.9質量部添加した配合原料を押出機に供給し、最高温度240℃で溶融、混練した後、発泡剤としてブタン(イソブタン/n−ブタン=50/50)を3.2質量部添加し混練した。その後第二押出機にて連続気泡率が15%以下を有する発泡体の発泡に適した樹脂温度149℃まで冷却した。

押出機(I)と押出機(II)を合流ダイで合流させ、積層し、さらに先端部に設けられた口径180mmφでスリットクリアランス0.48mmに設定されたサーキュラーダイより押出した。押出された筒状発泡体を直径673mm、長さ1000mmの冷却マンドレル外周面に沿わせ、内面を冷却すると同時に冷却温度30℃のエアーにて外周も冷却し、その後これを2枚に切り開いて発泡積層シートとしてロール状に巻き取った。

【0030】

得られた発泡積層シートは、ポリスチレン系樹脂発泡層A(以下、発泡層(A)と記す。)の厚みが1.2mm、密度が0.083g/cm3であった。ポリスチレン系樹脂発泡層B(以下、発泡層(B)と記す。)は、厚みが0.8mm、密度が0.125g/cm3であった。

【0031】

作製したロール状の耐熱ポリスチレン系樹脂発泡積層シート(発泡層(A)+発泡層(B))を20℃で2週間熟成させた。2週間熟成させた発泡積層シート(発泡層(A)+発泡層(B))の発泡層B側に、熱可塑性フィルムとして耐熱ポリスチレン系樹脂フィルム(以下、耐熱フィルム(C)と記す。)を積層した。この耐熱フィルム積層工程は、外径300mmの誘電加熱ロールを用い、前記発泡積層シートの発泡層B側に、フィルム厚み30μmの耐熱フィルム(C)(スチレン−メタクリル酸共重合体、中本パックス社製「N赤絵SE」)を重ね合わせ、これを接圧0.2MPa、ラミネート温度160℃の条件で熱融着させ、図2に示す構造の耐熱ポリスチレン系樹脂発泡積層シートを得た。この耐熱ポリスチレン系樹脂発泡積層シートの各発泡層の残ガス量を測定した。

【0032】

続いて、前記の通り作製した耐熱ポリスチレン系樹脂発泡積層シートを単発成形機(FM−6AS:東成産業社製)で成形した。成形条件は、炉内雰囲気温度160℃、加熱時間13〜15秒で加熱した後、耐熱フィルム(C)が容器の内側になるようにして、145mm×195mm×35mmの図1に示す形状をなす角型容器を成形した。

【0033】

<レンジアップによるデラミと耐熱性の評価の方法>

次に得られた発泡積層シートからなる容器に、内容物として水道水を200mL入れ、電子レンジで加熱した。レンジ出力は1600W、加熱時間は90秒とした。電子レンジはEM−1530T(三洋電機社製)を用いた。

加熱後、取り出した容器を目視にて観察し、下記の区分でデラミと耐熱性について3段階の評価を行った。

(デラミの評価)

◎…デラミなし。

○…5mm以下の浮きが発生。(4個以下)

×…5mm以下の浮きが多数(5個以上)発生、又は5mm以上の浮きが発生。

(耐熱性の評価)

容器変形の度合によって次のように評価した。

◎…容器変形なし。

○…容器変形が若干見られるが使用状態で支障がない。

×…使用不可能な大きな変形がある。

【0034】

この試験の結果、実施例1で作製した容器のレンジアップ評価は◎であった。

【0035】

[実施例2]

発泡層Bの連続気泡率が70%、発泡層(A)の連続気泡率が30%になるように、押出樹脂温度を調整した以外は、実施例1と同様の方法で容器を製造し、レンジアップ評価を行った。その結果、デラミ評価、容器変形評価は◎であった。

【0036】

[実施例3]

発泡層(B)の連続気泡率が55%、発泡層Aの連続気泡率が15%になるように、押出樹脂温度を調整した以外は、実施例1と同様の方法で容器を製造し、レンジアップ評価を行った。その結果、デラミ評価は○、容器変形評価は◎であった。

【0037】

[比較例1]

発泡層(B)の連続気泡率が15%、発泡層(A)の連続気泡率が15%になるように、押出樹脂温度を調整した以外は、実施例1と同様の方法で容器を製造し、レンジアップ評価を行った。その結果、デラミ評価は×、容器変形評価は◎であった。

【0038】

[比較例2]

実施例1で得た発泡積層シート(発泡層(A)+発泡層(B))に、耐熱フィルムを積層せずに容器を製造し、レンジアップ評価を行った。その結果、容器変形が大きく、結果は×であった。

【0039】

[比較例3]

発泡層(B)の連続気泡率が80%、発泡層(A)の連続気泡率が80%になるように、押出樹脂温度を調整した以外は、実施例1と同様の方法でレンジアップ評価を行った。その結果、デラミ評価は◎、容器変形評価は○であったが、成形時の二次発泡が少なく、容器強度が不十分であった。

【0040】

[比較例4]

実施例1で得た発泡積層シート(発泡層(A)+発泡層(B))を押出直後に耐熱フィルムを熱圧着して積層し、単発成形を行って容器を製造した。得られた発泡層(B)の残ガス量は2.8質量%であった。この容器のレンジアップ評価を行った結果、デラミ評価は×、容器変形評価は○であった。

【0041】

実施例1〜3の結果をまとめて表1に記した。また、比較例1〜4の結果を表2にまとめて記した。

【0042】

【表1】

【0043】

【表2】

【0044】

表1の結果より、本発明によれば、電子レンジ加熱時のデラミを防止し、食品容器として安心して使用でき、容器、特にレンジアップ食品容器として使用するために十分な強度及び耐熱性を有したポリスチレン系樹脂発泡積層シート成形品を得ることができた。

【図面の簡単な説明】

【0045】

【図1】本発明に係る耐熱ポリスチレン系樹脂発泡積層シート成形品の一例である容器を示す斜視図である。

【図2】本発明に係る耐熱ポリスチレン系樹脂発泡積層シートを例示する断面図である。

【符号の説明】

【0046】

A,B…ポリスチレン系樹脂発泡層、C…熱可塑性フィルム、10…容器(耐熱ポリスチレン系樹脂発泡積層シート成形品)、11…耐熱ポリスチレン系樹脂発泡積層シート。

【技術分野】

【0001】

本発明は、耐熱性に優れたポリスチレン系樹脂発泡積層シート及び該シートを容器形状等に成形してなる成形品に関する。

【背景技術】

【0002】

近年、マイクロウエーブ加熱方式の電子レンジが急速に普及するに伴って調理済食品の加熱にも電子レンジが使用されるようになってきている。そのために、それに適した容器として結晶性ポリエチレンテレフタレート(C−PET)からなる容器や低発泡ポリプロピレンシートからなる容器が開発されている。この種の容器は耐熱性を有し、電子レンジ適性を有している。しかし、これらの容器は良好な電子レンジ適性を示すものの、断熱性に乏しいため、内容物の温度の上昇に伴なって容器の外面の温度も短時間のうちに上昇する。このため、内容物が熱い間は手で持つことができず、特に加熱直後は容器が熱いためにレンジから取り出せないなどの問題がある。この欠点を解決するには、容器を高発泡倍率のプラスチック発泡体で構成し、容器の断熱性を向上させればよい。しかし、高発泡倍率のポリプロピレン系樹脂発泡体は剛性が乏しく、容器としては不適当である。

【0003】

高発泡倍率で断熱性に優れたプラスチック発泡体としては、従来より発泡ポリスチレンがよく知られており、一般的な食品容器として広く使用されている。その中でも、特に、110℃以上のビカット軟化点を有するポリスチレン系樹脂、例えばスチレン−メタクリル酸共重合樹脂、スチレン−無水マレイン酸共重合樹脂、スチレン−マレイミド共重合樹脂、ポリパラメチルスチレン樹脂などの耐熱ポリスチレン系樹脂発泡シートが知られている。しかし、この耐熱ポリスチレン系樹脂発泡シートまたはその成形品だけでは、低発泡ポリプロピレン系樹脂製容器のような優れた耐熱性を得ることができないために、この耐熱ポリスチレン系樹脂発泡シート上に更に耐熱ポリスチレン系樹脂フィルムを積層し、発泡積層シートを構成することによって、耐熱ポリスチレン系樹脂発泡シート単体では発現し得なかった耐熱性を付与する事が可能となった。

【0004】

しかし、この発泡積層シートには問題点があった。耐熱ポリスチレン系樹脂発泡シートに耐熱ポリスチレン系樹脂フィルムを積層し成形した容器に食品などの内容物を収容し、電子レンジによって加熱すると、発泡シートとフィルム間で部分的にエアー溜まり・気泡状の火膨れ(以下、デラミと記す。)が発生し、容器内の内容物を食する際に、箸がデラミ箇所を破り、引っかかるという問題がある。

これを防ぐため、デラミが発生し難い耐熱ポリスチレン系樹脂発泡積層シート及びその成形容器が求められていた。

従来、発泡積層シートなどにおける耐熱性の向上を目指した技術が、例えば特許文献1〜3に開示されている。

【0005】

特許文献1には、密度0.5〜0.05g/cm3の耐熱ポリスチレン系樹脂発泡層と、密度0.5〜0.05g/cm3のポリスチレン系樹脂発泡層との積層構造を有し、全体の密度が0.35〜0.05g/cm3で、かつ総厚みが0.5〜3mmであることを特徴とする耐熱ポリスチレン系樹脂発泡積層シートが開示されている。さらに、その少なくとも片面に熱可塑性フィルム層を積層してもよい旨が記載されている。

【0006】

特許文献2には、密度が0.3〜0.03g/cm3で且つ連通気泡率が50〜95%の連通気泡型のスチレン系樹脂発泡層と、密度が0.2〜0.05g/cm3で且つ連通気泡率が40%以下の独立気泡型のスチレン系樹脂発泡層とを積層したことを特徴とする、液体吸収性を有するスチレン系樹脂発泡積層シートが開示されている。

【0007】

特許文献3には、表面にインキ層が形成されたポリスチレン系樹脂フィルムのインキ層形成面をポリスチレン系樹脂発泡シート表面に向けて熱融着してなる熱成形用積層シートであって、前記インキ層に含まれるアクリル系樹脂のガラス転移温度と前記ポリスチレン系樹脂発泡シートにおける基材樹脂のビカット軟化温度との比(ガラス転移温度(℃)/ビカット軟化温度(℃))が小さくとも0.4であることを特徴とする熱成形用積層シートが開示されている。

【特許文献1】特開2001−277442号公報

【特許文献2】特開平9−254294号公報

【特許文献3】特開2002−292809号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、前述した従来技術には、次のような問題があった。

特許文献1の従来技術は、発泡積層シートの片面に熱可塑性フィルム層を積層したシートにおいて、該シートを成形した容器に内容物を入れ、電子レンジによる加熱を行った際、耐熱ポリスチレン系樹脂発泡層と熱可塑性フィルム層との間にデラミが発生し、レンジアップ用食品容器として敬遠される問題がある。

【0009】

特許文献2の従来技術は、この容器内に生肉や生魚などを入れ、それらからでる肉汁を吸収するものであり、連通気泡型の発泡層の表面に熱可塑性フィルムを積層した場合には液体の吸収を防げるので、この発泡積層シートに熱可塑性フィルムを積層する記載はない。この容器を電子レンジで加熱した際、容器の耐熱性がなく容器の変形が生じる。

【0010】

特許文献3の従来技術は、インキ層に含まれるアクリル系樹脂のガラス転移温度を選定したインキを使用しデラミを抑制するとしているが、フィルムにインキ層が均一に塗られていない場合(例えば柄物など)は密着性に乏しく電子レンジで加熱した際にデラミが発生する。

【0011】

本発明は、前記事情に鑑みてなされ、シートを成形した容器に内容物を入れ、電子レンジによる加熱を行った際にデラミを発生し難い耐熱性に優れたポリスチレン系樹脂発泡積層シート及び該シートを容器形状等に成形してなるレンジアップ用食品容器として好適な成形品の提供を目的とする。

【課題を解決するための手段】

【0012】

前記目的を達成するため、本発明は、連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)と、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層(B)と、熱可塑性フィルム(C)とが、この順に積層されてなることを特徴とする耐熱ポリスチレン系樹脂発泡積層シートを提供する。

【0013】

本発明の耐熱ポリスチレン系樹脂発泡積層シートにおいて、連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)がビカット軟化点105℃以下のポリスチレン系樹脂からなることが好ましい。

【0014】

本発明の耐熱ポリスチレン系樹脂発泡積層シートにおいて、熱可塑性フィルム(C)が耐熱ポリスチレン系樹脂フィルムであることが好ましい。

【0015】

本発明の耐熱ポリスチレン系樹脂発泡積層シートにおいて、熱可塑性フィルム(C)とポリスチレン系樹脂発泡層(B)との間に印刷層が設けられていることが好ましい。

【0016】

また本発明は、前述した本発明に係る耐熱ポリスチレン系樹脂発泡積層シートを熱成形して得られた耐熱ポリスチレン系樹脂発泡積層シート成形品を提供する。

【0017】

本発明の耐熱ポリスチレン系樹脂発泡積層シート成形品は、容器形状をなし、熱可塑性フィルム(C)が容器内側に向けて成形されていることが好ましい。

【発明の効果】

【0018】

本発明の耐熱ポリスチレン系樹脂発泡積層シートは、連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)と、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層(B)と、熱可塑性フィルム(C)とを積層した構成なので、発泡層(B)中に残存する発泡剤ガスが極めて少なく、この発泡積層シートを成形して得られた成形品は、食品等の内容物を入れて電子レンジ加熱する際、発泡層(B)と熱可塑性フィルム(C)との間に発生するデラミを減少させることができ、レンジアップ食品容器として好適に用いることができる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照して本発明の実施形態を説明する。

図1は、本発明に係る耐熱ポリスチレン系樹脂発泡積層シート成形品の一例である容器10を示す斜視図である。この容器10は、図2に示す本発明に係る耐熱ポリスチレン系樹脂発泡積層シート11を容器形状に熱成形して作製されている。なお、図1の容器10は、角形容器を例示しているが、本発明に係る成形品の形状はこれに限定されず、丼形の容器、カップ状の容器、角形や丸形のトレー、仕切りつき弁当容器などとすることができる。また、容器の寸法についても特に限定されない。

【0020】

図2に示す耐熱ポリスチレン系樹脂発泡積層シート11は、連続気泡率が40%以下であるポリスチレン系樹脂発泡層Aと、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層Bと、熱可塑性フィルムCとをこの順に積層した構成になっている。

【0021】

前記ポリスチレン系樹脂発泡層Aは、連続気泡率が40%以下、好ましくは30%以下、より好ましくは15%以下である独立気泡構造のポリスチレン系樹脂発泡シートからなる。これは、連続気泡率が高すぎると、成形時に耐熱ポリスチレン系樹脂発泡積層シートの二次発泡性が低くなって成形品の厚みが薄くなり、成形品の強度が低下するからである。ポリスチレン系樹脂発泡層Aに用いられる樹脂としては、例えば、スチレン、メチルスチレン、エチルスチレン、イソプロピルスチレン、ジメチルスチレン、パラメチルスチレン、クロロスチレン、ブロモスチレン、ビニルトルエン、ビニルキシレンなどの単独重合体または共重合体が挙げられる。耐熱性ポリスチレン系樹脂を使用してもよいが、一般的にコストが安く、脆性が少ないことから、このポリスチレン系樹脂発泡層Aは、JIS K7206に規定されたビカット軟化点が105℃以下のポリスチレン系樹脂を押出発泡成形して得られたものが好ましい。このポリスチレン系樹脂発泡層Aの厚さは、薄いと成形品の強度が低下する恐れがあり、厚いと耐熱ポリスチレン系樹脂発泡積層シートの成形性が低下するおそれがあるので、1.0〜2.5mmの範囲が好ましく、1.2〜2.0mmの範囲が更に好ましい。またポリスチレン系樹脂発泡層Aの密度は、大きいと断熱性が低下する恐れがあり、小さいと成形品の強度が低下する恐れがあるので、0.055〜0.25g/cm3の範囲が好ましく、0.08〜0.15g/cm3の範囲が更に好ましい。またポリスチレン系樹脂発泡層Aの残ガス量は、少ないと耐熱ポリスチレン系樹脂発泡積層シートの二次発泡性が小さくて熱成形性が低下したり、成形品強度が不足するため、2.0質量%以上であることが好ましく、2.2質量%以上であることがより好ましい。

【0022】

前記ポリスチレン系樹脂発泡層Bは、連続気泡率が50〜95%の範囲である連続気泡構造をもった耐熱ポリスチレン系樹脂発泡シートからなる。連続気泡率は、低いと残ガス量の低下が遅くなり熟成に長時間を要し、残ガス量が多くなりデラミの発生を防止することができない。一方、高すぎると、成形品の強度が低下するので、55〜85%がより好ましく、60〜80%が特に好ましい。連続気泡率を高くするためには、一般に行われている様に、押出発泡成形において独立気泡性の発泡体が得られる樹脂温度よりも10〜20%樹脂温度を高くして押し出すとよい。樹脂温度を調整することによって連続気泡率を調整することができる。このポリスチレン系樹脂発泡層Bは、JIS K7206に規定されたビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂、例えば、スチレン−メタクリル酸共重合体、スチレン−無水マレイン酸共重合体、スチレン−マレイミド共重合体、ポリパラメチルスチレン樹脂などを押出発泡成形して得られたものが好ましい。このポリスチレン系樹脂発泡層Bの厚さは、0.5〜2.0mmの範囲が好ましく、0.7〜1.5mmの範囲が更に好ましい。またポリスチレン系樹脂発泡層Bの密度は、0.055〜0.25g/cm3の範囲が好ましく、0.08〜0.15g/cm3の範囲が更に好ましい。ポリスチレン系樹脂発泡層Bを構成する耐熱ポリスチレン系樹脂発泡シートには、脆性改善の為、ゴム状物質を少量添加しても良い。ゴム状物質としては、スチレン−ブタジエンブロック共重合体、スチレン−ブタジエンランダム共重合体、スチレン−イソプレンランダム共重合体、低シスポリブタジエン及びこれらの水素添加された共重合体を用いることができる。

【0023】

なお、本発明において、ポリスチレン系樹脂発泡層の「連続気泡率」は、ASTM D−2856に準拠し、次の条件で測定して得られた値とする。

装置:東京サイエンス社製の空気比較式比重計1000型。

方法:1−1/2−1気圧法。

試験片:25×25×原反厚み(mm)(所定厚みに重ねる)

樹脂密度:1.05g/cm3

また、連続気泡層と独立気泡層の連続気泡率、独立気泡率の測定は、スプリッティングマシンにて連続気泡層と独立気泡層の境界面にてカットし、試験片を上記測定方法にて測定した。

【0024】

このポリスチレン系樹脂発泡層Bは、残ガス量が2.2質量%以下である。このポリスチレン系樹脂発泡層Bの残ガス量が2.2質量%を超えていると、耐熱ポリスチレン系樹脂発泡積層シート11を成形して得られた容器10に、食品等の内容物を入れて電子レンジ加熱する際、ポリスチレン系樹脂発泡層Bと熱可塑性フィルムCとの間にデラミを生じ易くなる。残ガス量は、2.0質量%以下が好ましく、1.8質量%以下がより好ましい。ポリスチレン系樹脂発泡層Bは、連続気泡率が50〜95%の範囲である連続気泡構造をもっていることから、押出発泡成形時に用いた発泡剤がこの連続気泡を通って速やかに発泡層から抜け出し、押出後常温(15〜25℃)で2週間熟成することで残ガス量が2.2質量%以下となる。発泡シート部分は、発泡層A及び発泡層Bを構成する部分をそれぞれ単独で押出して、それらを熱接着などの方法で接着させてもよいが、共押出で製造することが好ましい。

【0025】

なお、本発明において、ポリスチレン系樹脂発泡層B中の「残ガス量」とは、以下の方法で測定した値を言う。

<残ガス量の測定方法>

本発明において、残ガス量とは、発泡体中に残存する、樹脂を発泡させるために使用した発泡剤の量(単位:質量%)を指し、本発明では、発泡層Bを押出後に常温(15〜25℃)で2週間熟成させた後に測定した値をいう。

但し、発泡層Bを押出後に2週間熟成させる以前にフィルムを積層して耐熱ポリスチレン系樹脂発泡積層シートを製造した場合には、発泡層Bが押出されてから2週間後に測定する。

また、発泡層Bを押出後に2週間熟成した後にフィルムを積層した場合には、フィルム積層後に発泡層Bから直ちに測定する。

残ガス量(質量%)=(発泡体中に含まれる発泡剤の質量/発泡体の質量)×100

残ガス量は、ガスクロマトグラフにより測定した。具体的には、測定する発泡層より試験片を切り出し、その量を精秤し、そして、この試験片を150℃の熱分解炉(島津製作所社製 商品名「PYR−1A」)に供給してガスクロマトグラフィー(島津製作所社製 商品名「GC−14B」)からチャートを得、例えば発泡剤がブタンの場合は、予め測定したブタンの検量線に基づいて上記チャートから試験片中のブタン量を算出し、以下の式に基づいて求めた。その測定条件はカラムがジーエルサイエンス社製ポラパックQ(80/100)3mmφ×1.5mを用いカラム温度(100℃)、キャリアーガス(ヘリウム)、キャリアーガス流量(1ml/min)、注入口温度(120℃)、検出器温度(120℃)とした。ブタン以外の発泡剤についても同様にして残ガス量を求める。

(ブタン残ガス量)=100×試験片中のブタン量/試験片質量

また、連続気泡層と独立気泡層の残存発泡剤量の測定は、スプリッティングマシンにて連続気泡層と独立気泡層の境界面にてカットし、それぞれより試験片を切り出し、試験片を上記測定方法にて測定した。

【0026】

前記熱可塑性フィルムCは、耐熱ポリスチレン系樹脂、ポリプロピレン系樹脂、ポリエチレンテレフタレート系樹脂などの耐熱性のある熱可塑性樹脂からなる非発泡の樹脂フィルムや低倍率発泡フィルムなどを用いることができ、その中でも高温時の剛性に優れるので耐熱ポリスチレン系樹脂からなる非発泡フィルムが好ましい。その材料は、前述したポリスチレン系樹脂発泡層Bの材料と同じであっても、異なっていてもよいが、JIS K7206に規定されたビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂、例えば、スチレン−メタクリル酸共重合体、スチレン−無水マレイン酸共重合体、スチレン−マレイミド共重合体、ポリパラメチルスチレン樹脂などを用いることが好ましく、さらに熱接着が容易であり、接着性に優れるという点では同じ材料であることがより好ましい。この熱可塑性フィルムCの厚さは、厚いほど耐熱ポリスチレン系樹脂発泡積層シートの耐熱性が向上するが、成形性が悪化したり、成形品のコストが上がるため、10〜150μmの範囲であり、15〜50μmの範囲が好ましく、20〜40μmの範囲が更に好ましい。熱可塑性フィルムの積層方法としては、押出ラミネート法、熱ラミネート法などがあるが、50μm以下の薄いフィルムの積層に向いており、生産性に優れる、印刷フィルムが積層できる、設備費が安いなどの点で熱ラミネート法が好ましい。熱可塑性フィルムを積層するタイミングとしては、発泡シート部分の熟成が不十分であると、熱可塑性フィルムの積層不良が発生する場合があるので、発泡シートの押出から2週間熟成させた後積層することが好ましい。

【0027】

この耐熱ポリスチレン系樹脂発泡積層シート11は、熱可塑性フィルムCとポリスチレン系樹脂発泡層Bとの間に印刷層(図示せず)を形成してもよい。この印刷層に用いるインクや印刷の方法は、食品容器等の製造において従来より使用されているインク及び印刷方法を用いることができる。

【0028】

本実施形態の容器10は、連続気泡率が40%以下であるポリスチレン系樹脂発泡層Aと、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層Bと、熱可塑性フィルムCとを積層した耐熱ポリスチレン系樹脂発泡積層シート11を、その熱可塑性フィルムCを容器内側に向けて成形してなるものなので、ポリスチレン系樹脂発泡層B中に残存する発泡剤ガスが極めて少なく、この発泡積層シートを成形して得られた成形品は、食品等の内容物を入れて電子レンジ加熱する際、ポリスチレン系樹脂発泡層Bと熱可塑性フィルムCとの間に発生するデラミを減少させることができ、レンジアップ食品容器として好適に用いることができる。

【実施例】

【0029】

[実施例1]

<耐熱ポリスチレン系樹脂発泡積層シートの製造方法>

押出機として内径115mmの第一押出機と180mmの第二押出機とが連結されたタンデム押出機(I)を用い、耐熱ポリスチレン系樹脂としてT080(ビカット軟化点116℃、MI=2.0、東洋スチレン社製):ゴム成分としてタフプレン125(旭化成社製)を質量比95:5で配合し、タルクMBであるDSM1401A(東洋スチレン社製)を0.8質量部添加した配合原料を第一押出機に供給し、最高温度240℃で溶融、混練した後、発泡剤としてブタン(イソブタン/n−ブタン=50/50)を3.2質量部添加し混練した。その後、第二押出機にて連続気泡率80%以上を有する発泡体の発泡に適した樹脂温度180℃まで冷却した。

一方で内径115mmの第一押出機と180mmの第二押出機が連結されたタンデム押出機(II)を用い、ポリスチレン系樹脂としてHRM−12(ビカット軟化点101℃、MI=5.0、東洋スチレン社製)100質量部に対し、タルクMBであるM060(キハラ化成社製)を0.9質量部添加した配合原料を押出機に供給し、最高温度240℃で溶融、混練した後、発泡剤としてブタン(イソブタン/n−ブタン=50/50)を3.2質量部添加し混練した。その後第二押出機にて連続気泡率が15%以下を有する発泡体の発泡に適した樹脂温度149℃まで冷却した。

押出機(I)と押出機(II)を合流ダイで合流させ、積層し、さらに先端部に設けられた口径180mmφでスリットクリアランス0.48mmに設定されたサーキュラーダイより押出した。押出された筒状発泡体を直径673mm、長さ1000mmの冷却マンドレル外周面に沿わせ、内面を冷却すると同時に冷却温度30℃のエアーにて外周も冷却し、その後これを2枚に切り開いて発泡積層シートとしてロール状に巻き取った。

【0030】

得られた発泡積層シートは、ポリスチレン系樹脂発泡層A(以下、発泡層(A)と記す。)の厚みが1.2mm、密度が0.083g/cm3であった。ポリスチレン系樹脂発泡層B(以下、発泡層(B)と記す。)は、厚みが0.8mm、密度が0.125g/cm3であった。

【0031】

作製したロール状の耐熱ポリスチレン系樹脂発泡積層シート(発泡層(A)+発泡層(B))を20℃で2週間熟成させた。2週間熟成させた発泡積層シート(発泡層(A)+発泡層(B))の発泡層B側に、熱可塑性フィルムとして耐熱ポリスチレン系樹脂フィルム(以下、耐熱フィルム(C)と記す。)を積層した。この耐熱フィルム積層工程は、外径300mmの誘電加熱ロールを用い、前記発泡積層シートの発泡層B側に、フィルム厚み30μmの耐熱フィルム(C)(スチレン−メタクリル酸共重合体、中本パックス社製「N赤絵SE」)を重ね合わせ、これを接圧0.2MPa、ラミネート温度160℃の条件で熱融着させ、図2に示す構造の耐熱ポリスチレン系樹脂発泡積層シートを得た。この耐熱ポリスチレン系樹脂発泡積層シートの各発泡層の残ガス量を測定した。

【0032】

続いて、前記の通り作製した耐熱ポリスチレン系樹脂発泡積層シートを単発成形機(FM−6AS:東成産業社製)で成形した。成形条件は、炉内雰囲気温度160℃、加熱時間13〜15秒で加熱した後、耐熱フィルム(C)が容器の内側になるようにして、145mm×195mm×35mmの図1に示す形状をなす角型容器を成形した。

【0033】

<レンジアップによるデラミと耐熱性の評価の方法>

次に得られた発泡積層シートからなる容器に、内容物として水道水を200mL入れ、電子レンジで加熱した。レンジ出力は1600W、加熱時間は90秒とした。電子レンジはEM−1530T(三洋電機社製)を用いた。

加熱後、取り出した容器を目視にて観察し、下記の区分でデラミと耐熱性について3段階の評価を行った。

(デラミの評価)

◎…デラミなし。

○…5mm以下の浮きが発生。(4個以下)

×…5mm以下の浮きが多数(5個以上)発生、又は5mm以上の浮きが発生。

(耐熱性の評価)

容器変形の度合によって次のように評価した。

◎…容器変形なし。

○…容器変形が若干見られるが使用状態で支障がない。

×…使用不可能な大きな変形がある。

【0034】

この試験の結果、実施例1で作製した容器のレンジアップ評価は◎であった。

【0035】

[実施例2]

発泡層Bの連続気泡率が70%、発泡層(A)の連続気泡率が30%になるように、押出樹脂温度を調整した以外は、実施例1と同様の方法で容器を製造し、レンジアップ評価を行った。その結果、デラミ評価、容器変形評価は◎であった。

【0036】

[実施例3]

発泡層(B)の連続気泡率が55%、発泡層Aの連続気泡率が15%になるように、押出樹脂温度を調整した以外は、実施例1と同様の方法で容器を製造し、レンジアップ評価を行った。その結果、デラミ評価は○、容器変形評価は◎であった。

【0037】

[比較例1]

発泡層(B)の連続気泡率が15%、発泡層(A)の連続気泡率が15%になるように、押出樹脂温度を調整した以外は、実施例1と同様の方法で容器を製造し、レンジアップ評価を行った。その結果、デラミ評価は×、容器変形評価は◎であった。

【0038】

[比較例2]

実施例1で得た発泡積層シート(発泡層(A)+発泡層(B))に、耐熱フィルムを積層せずに容器を製造し、レンジアップ評価を行った。その結果、容器変形が大きく、結果は×であった。

【0039】

[比較例3]

発泡層(B)の連続気泡率が80%、発泡層(A)の連続気泡率が80%になるように、押出樹脂温度を調整した以外は、実施例1と同様の方法でレンジアップ評価を行った。その結果、デラミ評価は◎、容器変形評価は○であったが、成形時の二次発泡が少なく、容器強度が不十分であった。

【0040】

[比較例4]

実施例1で得た発泡積層シート(発泡層(A)+発泡層(B))を押出直後に耐熱フィルムを熱圧着して積層し、単発成形を行って容器を製造した。得られた発泡層(B)の残ガス量は2.8質量%であった。この容器のレンジアップ評価を行った結果、デラミ評価は×、容器変形評価は○であった。

【0041】

実施例1〜3の結果をまとめて表1に記した。また、比較例1〜4の結果を表2にまとめて記した。

【0042】

【表1】

【0043】

【表2】

【0044】

表1の結果より、本発明によれば、電子レンジ加熱時のデラミを防止し、食品容器として安心して使用でき、容器、特にレンジアップ食品容器として使用するために十分な強度及び耐熱性を有したポリスチレン系樹脂発泡積層シート成形品を得ることができた。

【図面の簡単な説明】

【0045】

【図1】本発明に係る耐熱ポリスチレン系樹脂発泡積層シート成形品の一例である容器を示す斜視図である。

【図2】本発明に係る耐熱ポリスチレン系樹脂発泡積層シートを例示する断面図である。

【符号の説明】

【0046】

A,B…ポリスチレン系樹脂発泡層、C…熱可塑性フィルム、10…容器(耐熱ポリスチレン系樹脂発泡積層シート成形品)、11…耐熱ポリスチレン系樹脂発泡積層シート。

【特許請求の範囲】

【請求項1】

連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)と、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層(B)と、熱可塑性フィルム(C)とが、この順に積層されてなることを特徴とする耐熱ポリスチレン系樹脂発泡積層シート。

【請求項2】

連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)がビカット軟化点105℃以下のポリスチレン系樹脂からなることを特徴とする請求項1に記載の耐熱ポリスチレン系樹脂発泡積層シート。

【請求項3】

熱可塑性フィルム(C)が耐熱ポリスチレン系樹脂フィルムであることを特徴とする請求項1又は2に記載の耐熱ポリスチレン系樹脂発泡積層シート。

【請求項4】

熱可塑性フィルム(C)とポリスチレン系樹脂発泡層(B)との間に印刷層が設けられていることを特徴とする請求項1〜3のいずれかに記載の耐熱ポリスチレン系樹脂発泡積層シート。

【請求項5】

請求項1〜4のいずれかに記載の耐熱ポリスチレン系樹脂発泡積層シートを熱成形して得られた耐熱ポリスチレン系樹脂発泡積層シート成形品。

【請求項6】

容器形状をなし、熱可塑性フィルム(C)が容器内側に向けて成形されていることを特徴とする請求項5に記載の耐熱ポリスチレン系樹脂発泡積層シート成形品。

【請求項1】

連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)と、ビカット軟化点が110℃以上の耐熱ポリスチレン系樹脂からなり、連続気泡率が50〜95%の範囲であり且つ残ガス量が2.2質量%以下であるポリスチレン系樹脂発泡層(B)と、熱可塑性フィルム(C)とが、この順に積層されてなることを特徴とする耐熱ポリスチレン系樹脂発泡積層シート。

【請求項2】

連続気泡率が40%以下であるポリスチレン系樹脂発泡層(A)がビカット軟化点105℃以下のポリスチレン系樹脂からなることを特徴とする請求項1に記載の耐熱ポリスチレン系樹脂発泡積層シート。

【請求項3】

熱可塑性フィルム(C)が耐熱ポリスチレン系樹脂フィルムであることを特徴とする請求項1又は2に記載の耐熱ポリスチレン系樹脂発泡積層シート。

【請求項4】

熱可塑性フィルム(C)とポリスチレン系樹脂発泡層(B)との間に印刷層が設けられていることを特徴とする請求項1〜3のいずれかに記載の耐熱ポリスチレン系樹脂発泡積層シート。

【請求項5】

請求項1〜4のいずれかに記載の耐熱ポリスチレン系樹脂発泡積層シートを熱成形して得られた耐熱ポリスチレン系樹脂発泡積層シート成形品。

【請求項6】

容器形状をなし、熱可塑性フィルム(C)が容器内側に向けて成形されていることを特徴とする請求項5に記載の耐熱ポリスチレン系樹脂発泡積層シート成形品。

【図1】

【図2】

【図2】

【公開番号】特開2007−112082(P2007−112082A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2005−308294(P2005−308294)

【出願日】平成17年10月24日(2005.10.24)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成17年10月24日(2005.10.24)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]