耐熱性に優れたチタン合金製自動車用エンジンバルブ

【課題】耐熱性に優れたチタン合金製自動車用エンジンバルブを提供する。

【解決手段】質量%で、Al:5.5%以上6.5%未満、Sn:1.5%以上5.0%未満、Zr:4.6%以上6.0%未満、Mo:0.3%以上0.5%未満、Si:0.35%以上0.60%未満、O:0.05%以上0.14%未満、Fe+Ni+Cr:0.07%未満、残部チタンおよび不可避的不純物からなるチタン合金製自動車用エンジンバルブである。このような成分を具備することにより、従来のエンジンバルブを上回る耐クリープ性および高温疲労強度に加えて、高温暴露後の室温延性や耐衝撃性に優れており、従来より高温かつ長期間の使用に耐えることが可能となる。

【解決手段】質量%で、Al:5.5%以上6.5%未満、Sn:1.5%以上5.0%未満、Zr:4.6%以上6.0%未満、Mo:0.3%以上0.5%未満、Si:0.35%以上0.60%未満、O:0.05%以上0.14%未満、Fe+Ni+Cr:0.07%未満、残部チタンおよび不可避的不純物からなるチタン合金製自動車用エンジンバルブである。このような成分を具備することにより、従来のエンジンバルブを上回る耐クリープ性および高温疲労強度に加えて、高温暴露後の室温延性や耐衝撃性に優れており、従来より高温かつ長期間の使用に耐えることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱性に優れたチタン合金製自動車用エンジンバルブに関する。

【背景技術】

【0002】

従来から、軽量、高強度で耐熱性に優れたチタン合金が自動車用エンジンバルブに使用されてきた。自動車に対する高出力化や燃費向上の要求は高度化しており、排気バルブに要求される耐熱性も年々向上している。

【0003】

耐熱性に優れたエンジンバルブとして、特許文献1に、α+β型あるいはNear−α型チタン合金よりなる軸状素材の一端に針状組織の傘部を形成することにより、800℃までの疲労強度、引張強さを向上させるエンジンバルブの製造方法が開示されている。

【0004】

特許文献2には、傘部から軸部の中途部まで針状組織とすることで高温時の耐クリープ性および疲労強度の向上を可能とするエンジンバルブが開示されている。

【0005】

上記の排気バルブには、耐熱性に優れたα+β合金型あるいはNear−α型合金が使用されており、代表的な合金として例えばTi−6Al−2Sn−4Zr−2Mo−0.1Siが知られている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−234313号公報

【特許文献2】特開2007−92535号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来から、自動車用途において、エンジンの高性能化、低燃費化のためエンジンバルブにチタン合金が使用されている。しかし、要求性能が年々厳格化している自動車用エンジンバルブに適用するためには、800℃から850℃以上にも達するとされる使用温度にあわせた特性の向上が望まれている。

【0008】

発明者らは、自動車用排気エンジンバルブの破損原因を鋭意調査、解析を行い、次のような課題認識を有するに至った。すなわち、排気エンジンバルブの破損は、使用中のクリープ変形あるいは耐力の不足によって局所的に荷重が想定以上に増加することに起因する。したがって、従来は強度を高めることを対策としていたのに対し、発明者らは、さらにクリープ変形を抑制することが重要な解決策であると考えた。同時に、高温疲労強度の低下や、特殊な添加元素を用いることによるコスト高は容認できないことはいうまでもない。

【0009】

しかし、代表的な耐熱チタン合金であるTi−6Al−2Sn−4Zr−2Mo−0.1Siは、850℃の高温では耐クリープ性が低いことが問題である。

【0010】

特許文献1に記載のエンジンバルブは傘部を針状組織とすることで、傘部の高温強度や疲労強度の向上をはかるものである。また、特許文献2に記載のエンジンバルブは傘部から軸部の中途までを針状組織とすることで、傘部の耐クリープ性と軸部の高温疲労強度を両立させることをはかったものである。チタン合金において、針状組織とすることで耐クリープ性が向上することは公知であるが、微視組織を針状組織とすることのみでは、自動車用エンジンバルブに適用するには不充分であった。

【0011】

また、Ti3AlやTiAlなどの金属間化合物相を利用することで高温疲労強度や耐クリープ性を向上させることも行われているが、室温延性が低いため製造中や使用中の衝撃を受けるなどして切損を生じやすいなど、実用上の問題があった。Alを含むチタン合金において、600℃前後の高温域に長時間曝された場合、延性が低下することが知られているが、排気エンジンバルブとしては高温での長期間使用後にも室温延性が確保されていることが重要である。

【0012】

そこで、本発明は、上記課題を有利に解決して、耐クリープ性および室温高温疲労強度に加えて、高温長時間暴露後の室温延性に優れたチタン合金製自動車用エンジンバルブを提供するものである。

【課題を解決するための手段】

【0013】

本発明者らは、上記目的を達成するために、鋭意検討し、850℃における耐クリープ性および0.2%耐力や、高温暴露後の室温延性を向上させるため、添加元素を調整して検討した結果、既存のエンジンバルブを上回る特性を有し、かつ、低コストのチタン合金製自動車用エンジンバルブを見出した。

【0014】

本発明の要旨とするところは、以下のとおりである。

(1)質量%で、Al:5.5%以上6.5%未満、Sn:1.5%以上5.0%未満、Zr:4.6%以上6.0%未満、Mo:0.3%以上0.5%未満、Si:0.35%以上0.60%未満、O:0.05%以上0.14%未満、Fe+Ni+Cr:0.07%未満、残部チタンおよび不可避的不純物からなることを特徴とする、耐熱性に優れたチタン合金製自動車用エンジンバルブ。

(2)表面から5〜40μmの厚みでビッカース硬さHvが500以上の酸化硬化層が、前記エンジンバルブの表面の少なくとも摺動面の一部又は全部に形成されていることを特徴とする、上記(1)に記載のチタン合金製自動車用エンジンバルブ。

(3)表面の少なくとも摺動面の一部又は全部が、厚み1〜10μmの硬質皮膜により被覆されていることを特徴とする、上記(1)または(2)に記載のチタン合金製自動車用エンジンバルブ。

【発明の効果】

【0015】

本発明のチタン合金製自動車用エンジンバルブは、従来のエンジンバルブを上回る耐クリープ性および高温疲労強度に加えて、高温暴露後の室温延性や耐衝撃性に優れており、従来より高温かつ長期間の使用に耐えることが可能であり、自動車用エンジンの高出力化、低燃費化、長寿命化によるコスト低減に寄与することが可能になることから、その効果は絶大である。

【図面の簡単な説明】

【0016】

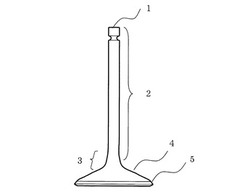

【図1】自動車用エンジンバルブを正面図で示す図である。

【発明を実施するための形態】

【0017】

以下、本発明について詳しく説明する。

【0018】

排気エンジンバルブの形状を図1に示す。排気エンジンバルブは、軸端部1、軸部2、首部3、笠部4を有する。フェース面5はバルブシートと接する面であり、軸部2はバルブガイドと接し、軸端部1はロッカーアームと接する。

【0019】

本発明チタン合金の耐クリープ性の指標として、自動車用エンジンバルブ等の用途で実績のある耐熱チタン合金Ti−6Al−2Sn−4Zr−2Mo−0.1Si材がひとつの指標となり、この材料の850℃における耐クリープ性を上回ることを目標とした。具体的には、以下に述べる試験条件における耐クリープ性の評価方法において、クリープ変形量が2%以下であることを目標とした。また、850℃における0.2%耐力を130MPa以上とした。Ti−6Al−2Sn−4Zr−2Mo−0.1Siの850℃における0.2%耐力は90MPa程度であり、大幅な特性向上を達成できる指標である。さらに、本発明の室温における機械的性質としては、600℃−960h暴露した後の室温伸びを3%以上とした。

【0020】

ここで、本発明における耐クリープ性の評価方法について述べる。

【0021】

耐クリープ性の評価方法として、高温での片持ち梁式の試験を採用した。水平に保持した丸棒試験片の自由端に、錘の作用点が一致するように錘を載せ、試験片保持部の固定端から、試験片の自由端すなわち錘の作用点までの距離を一定の有効試験片長さLになるように設定し、850℃、大気雰囲気中、24時間保持後の試験片のたわみ変形量から、クリープ変形量を評価した。クリープ変形量は、試験後の試験片の自由端が、試験前の元の丸棒試験片中心軸から変位した距離Hを測定し、H/Lを百分率で表したものを指標とした。

【0022】

請求項1に記載の本発明では、上記の指標を達成するための、Al、Sn、Zr、Mo、Si、O、Fe+Cr+Niの各成分範囲を規定している。

【0023】

Alは、α相の固溶強化能が高い元素であり、添加量を増やすと耐クリープ性および0.2%耐力が増す。850℃でクリープ変形量2%以下、0.2%耐力130MPa以上を得るためには、5.5%以上の添加が必要である。しかし、Alを6.5%以上添加すると、脆性的なα2相を生成するため室温延性が低下し、エンジンバルブ使用中に破断する懸念が増加する。そこで、Alの成分範囲は5.5%以上6.5%未満とした。

【0024】

Snは、α相およびβ相の両方を強化する効果があり、α+β二相合金の強度を向上させる上で、有効な元素である。850℃で0.2%耐力130MPa以上を得るためには、1.5%以上の添加が必要である。しかし、5.0%以上添加すると、α2相を生成して脆化する。そこで、Snの成分範囲は1.5%以上5.0%未満とした。Snの偏析が生じるおそれのある場合、α2相の生成を確実に抑えるために、より好ましくは1.5%以上3.0%未満である。

【0025】

Zrは、α相およびβ相の両方を強化するのに有効な元素である。また、Siと同時に添加すると、耐クリープ性を向上させる効果がある。6.0%より多く添加すると、850℃における耐クリープ性は逆に低下するため、上限を6.0%とした。下限は、850℃における耐クリープ性を得るために必要な4.6%とした。

【0026】

Moは、β安定化置換型元素であり、熱間加工性を向上させる働きをする。この効果を発現するため、下限を0.3%以上とした。しかし、850℃においては、β相が過剰に存在すると耐クリープ性が低下するため、上限を0.5%未満とした。

【0027】

Siは、耐クリープ性を向上させる元素である。しかし、多量の添加はTiおよびZrと形成する金属間化合物の増加あるいは粗大化により、チタン合金を脆化する傾向がある。そのため、0.35%以上0.60%未満の添加とした。

【0028】

Oは、α相を強化する元素である。その効果を発現させるには、Oが0.05%以上必要である。しかし、Oを0.14%以上添加するとα2相の生成を促進して脆化する。このため、0.05%以上0.14%未満の添加とした。

【0029】

Fe,Cr、Niはいずれもβ安定化置換型元素である。β相が過剰に存在すると耐クリープ性および850℃における0.2%耐力が低下するため、これら元素が悪影響を与えない含有量を調査した結果、Fe+Cr+Niが0.07%未満、好ましくは0.05%未満であるため、これを規定した。

【0030】

請求項2に記載の本発明では、エンジンバルブ表面の少なくとも摺動面に形成される酸化硬化層の厚みについて、500Hv以上の厚みを表層から5〜40μmとしている。5μm未満では、使用中に酸化硬化層が消失する恐れがあり、40μm超では硬化層に微小き裂が入るなどして延性や疲労強度が悪化するためである。さらに好ましくは、10〜30μmとするのがよい。摺動面とは、エンジンバルブが他の部品と接触する部位であり、バルブシートと接するフェース面5、バルブガイドと接する軸部2、ロッカーアームと接する軸端部1が挙げられる(図1参照)。それら摺動面のうち、必要な部位にのみ、即ち摺動面の一部又は全部に適用してもよい。

【0031】

このような酸化硬化層は、後述のように、本発明のチタン合金素材を粗成形した後、エンジンバルブ形状に切削・研削加工し、大気中または、酸素を15%以上含む酸化雰囲気中で、700〜850℃、30分〜5時間、空冷、望ましくは、750℃〜830℃、45分〜90分、空冷の時効処理を行なうことで、得ることができる。

【0032】

なお、エンジンバルブとして使用中は、摩耗により酸化硬化層を減ずる作用と、酸化が進むことによる酸化硬化層形成のバランスが取れ、Hvが500以上の酸化硬化層が、あらかじめ5〜40μmあれば、その酸化硬化層の厚みが5〜40μmの範囲内で保持されることが、二輪車を想定したガソリンエンジンに本発明のエンジンバルブを排気バルブとして使用して、エンジンベンチでエンジンを12000rpmで累計16h運転した際に確かめられた。

【0033】

請求項3に記載の本発明では、エンジンバルブ表面の少なくとも摺動面に形成される硬質皮膜の厚みを1〜10μmとしている。これは、1μmより薄いと使用中に磨耗して消失する恐れがあり、10μmより厚いとき裂が入ったり欠けやすくなったりするためである。中でも2〜6μmが望ましい。硬質皮膜は、摺動面のうち必要な部位にのみ、即ち摺動面の一部又は全部に付与してもよい。硬質皮膜は、この硬度によって耐摩耗性を向上するのみでなく、母材と外気あるいは燃焼ガスとを遮断して使用中の酸化を抑制することでスケール剥離による減肉を抑制できることから、トラブル低減に有効な手段である。硬質皮膜の材質は、例えば、CrN、TiN、TiAlN等がある。被覆形成の手段については、イオンプレーティング法が、他の手段に比べて母材の温度上昇を抑制できるため、好適である。

【0034】

本発明の排気エンジンバルブ用チタン合金素材は、通常用いられるチタン合金の製造方法によって製造することにより、本発明の優れた特性を具備することができる。

【0035】

本発明チタン合金素材の代表的な製造工程は次のとおりである。スポンジチタン、合金素材を原料として、真空中でアーク溶解または電子ビーム溶解し、水冷銅鋳型に鋳造する溶解法により、不純物の混入を抑えて、本発明のチタン合金成分の鋳塊とする。ここで、Oは、溶解の際、例えば酸化チタンまたは酸素濃度の高いスポンジチタンを用いることで添加できる。この鋳塊を1100〜1250℃に加熱後、直径100mmの円柱形状に鍛造した後、1100〜1250℃に再加熱し、熱間圧延で15〜50mm角程度の断面四角形または、直径15〜50mm程度の断面円形の棒材に加工できる。

【0036】

図1に示すような排気エンジンバルブは、チタン合金素材から、軸部2および傘部4を熱間でエンジンバルブ形状に粗成形し、β変態温度以上の温度で溶体化処理を行って空冷以下の速度で冷却した後、切削加工、研削加工、酸化処理を行い製造する。粗成形の方法は、熱間鍛造や熱間押し出しなどによる一体成形や、軸部と傘部を別々に成形して接合する方法を用いても良い。ここで、粗成形後に溶体化処理を施すことで首部や軸部に接合あるいは部分的な熱処理による微視組織の不連続部をもたないことが、使用中の破断抑制に寄与する。粗成形後の熱処理は、析出物等の固溶化のために1050〜1130℃のβ変態点以上の温度に5〜60分保持する溶体化処理の後空冷し、さらに、研削加工後に、時効処理として、700〜850℃、30分〜5時間、空冷、望ましくは、750℃〜830℃、45分〜120分、空冷の時効処理を行なうことで、断面光学顕微鏡組織で、粒径100〜800μmの旧β粒内に、幅10μm以下の針状α相を析出させることができる。これにより、耐クリープ性が高水準に保て、望ましい。

【0037】

溶体化処理温度が1050℃より低いと固溶化が不充分のため微視組織が不均一となり耐クリープ性が低下し、1130℃以上は酸化により歩留りが悪化するため望ましくない。β変態温度以上に保持する時間は、5分より短いとβ相への変態が終了しない可能性があり、1時間より長いと結晶粒が過剰に粗大化して疲労強度の低下を招き、また、大気中で処理する場合には表面の酸化スケールが増加して歩留りの低下によりコストを著しく悪化させる要因となる。このため、β変態温度以上に保持する時間は、5分以上1時間以内であり、より好ましくは10分以上30分以下である。

【0038】

時効温度が700℃より低温あるいは上記範囲より短時間では時効による組織安定化の効果が小さく、高温での使用中に特性が大きく変化するので好ましくない。一方、時効温度が850℃より高温あるいは上記範囲より長時間の場合には酸化スケール層が厚くなり、製品歩留りや製造性の悪化あるいは機械的特性の低下を招くので好ましくない。

【実施例】

【0039】

以下、実施例により本発明を更に具体的に説明する。

【0040】

(実施例1)

表1に示す成分のチタン合金を真空アーク溶解法により製造し、約10kgの鋳塊とした。これら鋳塊をそれぞれ鍛造、切削して得た直径15mmの線材を素材とした。本発明範囲から外れる数値にアンダーラインを付している。

【0041】

自動車用エンジンバルブは図1に示す形状であり、チタン合金素材から、軸部2および傘部4を熱間でエンジンバルブ形状に粗成形し、1060℃、10分の溶体化処理を行った後、切削・研削加工、800℃、1時間の最終熱処理を行い製造した。試料No.1から13は本発明例である。これら本発明例については、いずれも旧β粒内に、幅10μm以下の針状α相が析出した金属組織を呈していることを確認した。試料No.14〜24が比較例である。

【0042】

表1に、850℃における0.2%耐力およびクリープ変形量、600℃−960時間の大気中暴露試験後の室温伸びの評価結果を示す。

【0043】

850℃の0.2%耐力は、比較例の試料No.14、16、24を除いて、130MPa以上であった。試料No.14はAl、No.16はSn、No.25はFe+Cr+Niが適量範囲を外れている。

【0044】

大気中暴露試験の試験方法を以下に述べる。600℃、960時間保持した後、引張試験片に加工して室温で引張試験を行い伸びを評価した。本発明の試料No.1〜13はいずれも良好な延性を示した。それに対し比較例の試料No.15、17、22、23は、Al、Sn、Si、Oのいずれかが適量の範囲をはずれており、暴露後の延性が小さいものである。

【0045】

耐クリープ試験の試験方法を以下に述べる。耐クリープ試験は、水平に保持したエンジンバルブの軸端部に0.67±0.1kgの耐熱合金製の錘をのせ、850℃、大気雰囲気中、24時間保持後の変形量Hを測定した。変形量Hは、試験後の軸端部下端から、試験前の元のエンジンバルブ軸端部下端までの距離である。エンジンバルブの把持部を除いた固定端から軸端までの有効試験片長さLは45mmとした。耐クリープ性は、H/L×100(%)が2%以下の試料を良とした。比較例の試料No.18、19、21、24は、Zr、Mo、Si、Fe+Ni+Crのいずれかがが適量の範囲を外れており、耐クリープ性が低いものである。一部の試料で溶体化処理をβ変態温度以下の980℃で行い等軸組織としたものを用いて耐クリープ性を調べたが、変形量が大きく錘が試験装置に当たって測定不能であり、耐クリープ性が著しく低い結果であった。

【0046】

【表1】

【0047】

(実施例2)

硬質皮膜による酸化抑制効果について記載する。表1のNo.3に記載した素材を用い、実施例1に記載の方法にて製造された排気エンジンバルブの試験前の断面硬度は330HVであった。850℃の大気中に5時間暴露した場合、表面に断面硬度がCrN皮膜を形成しない場合、断面の硬度が500Hv以上となる深さは表層から最大40μmであった。しかし、5μm厚さのCrN皮膜を形成した場合には、500HV以上の硬化層の形成は確認されず、酸化抑制に寄与することが示された。

【0048】

(実施例3)

表2に、本発明の自動車用エンジンバルブの耐磨耗試験の結果を示す。

【0049】

【表2】

【0050】

表1のNo.3に記載した素材を用い、実施例1に記載の方法にて製造された排気エンジンバルブを用いた。エンジンバルブ研削加工後に、それぞれ、後述の酸化処理を施した。耐磨耗性は、エンジンバルブ材の軸方向に引張荷重を加えた上で、室温大気中で、軸部表面に、荷重98N(10kgf)、振動周波数500Hzの条件でSCM435材を衝突させ、加振回数5×106回及び、1×107回後の、表面におけるき裂の有無で評価した。実際のエンジン内使用時は、高温酸化により、酸化層が生成されるため、その分、摩耗による酸化層厚さ減少が抑えられ、耐摩耗性が有利になるが、この室温大気中試験では、酸化層が補給形成さないため、実際の使用環境よりも厳しい試験と言える。

【0051】

No.2〜4は、それぞれ、大気中で、No.2は、830℃1時間、No.3は、83℃4時間、No.4は、850℃5時間保持することで、酸化硬化層を表2に記載の厚さに形成した場合であり、1×107回後であっても、高い耐磨耗性を保持している。No.1は、大気中で、720℃30分保持した場合の酸化硬化層が薄い場合であり、5×106回まではき裂がなかったが、その後酸化層が摩耗により減じ、その厚みが減少した場合に1×107回では、耐磨耗性が低下することを示している。No.5は、イオンプレーティング法により、5μm厚みのTiN硬質皮膜を形成した場合であり、高い耐磨耗性を有している。

【0052】

No.6は、大気中で780℃30分保持後に、イオンプレーティング法により、2μm厚みのCrN硬質皮膜を形成した場合であり、高い耐磨耗性を有している。

【符号の説明】

【0053】

1 軸端部

2 軸部

3 首部

4 傘部

5 フェース面

【技術分野】

【0001】

本発明は、耐熱性に優れたチタン合金製自動車用エンジンバルブに関する。

【背景技術】

【0002】

従来から、軽量、高強度で耐熱性に優れたチタン合金が自動車用エンジンバルブに使用されてきた。自動車に対する高出力化や燃費向上の要求は高度化しており、排気バルブに要求される耐熱性も年々向上している。

【0003】

耐熱性に優れたエンジンバルブとして、特許文献1に、α+β型あるいはNear−α型チタン合金よりなる軸状素材の一端に針状組織の傘部を形成することにより、800℃までの疲労強度、引張強さを向上させるエンジンバルブの製造方法が開示されている。

【0004】

特許文献2には、傘部から軸部の中途部まで針状組織とすることで高温時の耐クリープ性および疲労強度の向上を可能とするエンジンバルブが開示されている。

【0005】

上記の排気バルブには、耐熱性に優れたα+β合金型あるいはNear−α型合金が使用されており、代表的な合金として例えばTi−6Al−2Sn−4Zr−2Mo−0.1Siが知られている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−234313号公報

【特許文献2】特開2007−92535号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来から、自動車用途において、エンジンの高性能化、低燃費化のためエンジンバルブにチタン合金が使用されている。しかし、要求性能が年々厳格化している自動車用エンジンバルブに適用するためには、800℃から850℃以上にも達するとされる使用温度にあわせた特性の向上が望まれている。

【0008】

発明者らは、自動車用排気エンジンバルブの破損原因を鋭意調査、解析を行い、次のような課題認識を有するに至った。すなわち、排気エンジンバルブの破損は、使用中のクリープ変形あるいは耐力の不足によって局所的に荷重が想定以上に増加することに起因する。したがって、従来は強度を高めることを対策としていたのに対し、発明者らは、さらにクリープ変形を抑制することが重要な解決策であると考えた。同時に、高温疲労強度の低下や、特殊な添加元素を用いることによるコスト高は容認できないことはいうまでもない。

【0009】

しかし、代表的な耐熱チタン合金であるTi−6Al−2Sn−4Zr−2Mo−0.1Siは、850℃の高温では耐クリープ性が低いことが問題である。

【0010】

特許文献1に記載のエンジンバルブは傘部を針状組織とすることで、傘部の高温強度や疲労強度の向上をはかるものである。また、特許文献2に記載のエンジンバルブは傘部から軸部の中途までを針状組織とすることで、傘部の耐クリープ性と軸部の高温疲労強度を両立させることをはかったものである。チタン合金において、針状組織とすることで耐クリープ性が向上することは公知であるが、微視組織を針状組織とすることのみでは、自動車用エンジンバルブに適用するには不充分であった。

【0011】

また、Ti3AlやTiAlなどの金属間化合物相を利用することで高温疲労強度や耐クリープ性を向上させることも行われているが、室温延性が低いため製造中や使用中の衝撃を受けるなどして切損を生じやすいなど、実用上の問題があった。Alを含むチタン合金において、600℃前後の高温域に長時間曝された場合、延性が低下することが知られているが、排気エンジンバルブとしては高温での長期間使用後にも室温延性が確保されていることが重要である。

【0012】

そこで、本発明は、上記課題を有利に解決して、耐クリープ性および室温高温疲労強度に加えて、高温長時間暴露後の室温延性に優れたチタン合金製自動車用エンジンバルブを提供するものである。

【課題を解決するための手段】

【0013】

本発明者らは、上記目的を達成するために、鋭意検討し、850℃における耐クリープ性および0.2%耐力や、高温暴露後の室温延性を向上させるため、添加元素を調整して検討した結果、既存のエンジンバルブを上回る特性を有し、かつ、低コストのチタン合金製自動車用エンジンバルブを見出した。

【0014】

本発明の要旨とするところは、以下のとおりである。

(1)質量%で、Al:5.5%以上6.5%未満、Sn:1.5%以上5.0%未満、Zr:4.6%以上6.0%未満、Mo:0.3%以上0.5%未満、Si:0.35%以上0.60%未満、O:0.05%以上0.14%未満、Fe+Ni+Cr:0.07%未満、残部チタンおよび不可避的不純物からなることを特徴とする、耐熱性に優れたチタン合金製自動車用エンジンバルブ。

(2)表面から5〜40μmの厚みでビッカース硬さHvが500以上の酸化硬化層が、前記エンジンバルブの表面の少なくとも摺動面の一部又は全部に形成されていることを特徴とする、上記(1)に記載のチタン合金製自動車用エンジンバルブ。

(3)表面の少なくとも摺動面の一部又は全部が、厚み1〜10μmの硬質皮膜により被覆されていることを特徴とする、上記(1)または(2)に記載のチタン合金製自動車用エンジンバルブ。

【発明の効果】

【0015】

本発明のチタン合金製自動車用エンジンバルブは、従来のエンジンバルブを上回る耐クリープ性および高温疲労強度に加えて、高温暴露後の室温延性や耐衝撃性に優れており、従来より高温かつ長期間の使用に耐えることが可能であり、自動車用エンジンの高出力化、低燃費化、長寿命化によるコスト低減に寄与することが可能になることから、その効果は絶大である。

【図面の簡単な説明】

【0016】

【図1】自動車用エンジンバルブを正面図で示す図である。

【発明を実施するための形態】

【0017】

以下、本発明について詳しく説明する。

【0018】

排気エンジンバルブの形状を図1に示す。排気エンジンバルブは、軸端部1、軸部2、首部3、笠部4を有する。フェース面5はバルブシートと接する面であり、軸部2はバルブガイドと接し、軸端部1はロッカーアームと接する。

【0019】

本発明チタン合金の耐クリープ性の指標として、自動車用エンジンバルブ等の用途で実績のある耐熱チタン合金Ti−6Al−2Sn−4Zr−2Mo−0.1Si材がひとつの指標となり、この材料の850℃における耐クリープ性を上回ることを目標とした。具体的には、以下に述べる試験条件における耐クリープ性の評価方法において、クリープ変形量が2%以下であることを目標とした。また、850℃における0.2%耐力を130MPa以上とした。Ti−6Al−2Sn−4Zr−2Mo−0.1Siの850℃における0.2%耐力は90MPa程度であり、大幅な特性向上を達成できる指標である。さらに、本発明の室温における機械的性質としては、600℃−960h暴露した後の室温伸びを3%以上とした。

【0020】

ここで、本発明における耐クリープ性の評価方法について述べる。

【0021】

耐クリープ性の評価方法として、高温での片持ち梁式の試験を採用した。水平に保持した丸棒試験片の自由端に、錘の作用点が一致するように錘を載せ、試験片保持部の固定端から、試験片の自由端すなわち錘の作用点までの距離を一定の有効試験片長さLになるように設定し、850℃、大気雰囲気中、24時間保持後の試験片のたわみ変形量から、クリープ変形量を評価した。クリープ変形量は、試験後の試験片の自由端が、試験前の元の丸棒試験片中心軸から変位した距離Hを測定し、H/Lを百分率で表したものを指標とした。

【0022】

請求項1に記載の本発明では、上記の指標を達成するための、Al、Sn、Zr、Mo、Si、O、Fe+Cr+Niの各成分範囲を規定している。

【0023】

Alは、α相の固溶強化能が高い元素であり、添加量を増やすと耐クリープ性および0.2%耐力が増す。850℃でクリープ変形量2%以下、0.2%耐力130MPa以上を得るためには、5.5%以上の添加が必要である。しかし、Alを6.5%以上添加すると、脆性的なα2相を生成するため室温延性が低下し、エンジンバルブ使用中に破断する懸念が増加する。そこで、Alの成分範囲は5.5%以上6.5%未満とした。

【0024】

Snは、α相およびβ相の両方を強化する効果があり、α+β二相合金の強度を向上させる上で、有効な元素である。850℃で0.2%耐力130MPa以上を得るためには、1.5%以上の添加が必要である。しかし、5.0%以上添加すると、α2相を生成して脆化する。そこで、Snの成分範囲は1.5%以上5.0%未満とした。Snの偏析が生じるおそれのある場合、α2相の生成を確実に抑えるために、より好ましくは1.5%以上3.0%未満である。

【0025】

Zrは、α相およびβ相の両方を強化するのに有効な元素である。また、Siと同時に添加すると、耐クリープ性を向上させる効果がある。6.0%より多く添加すると、850℃における耐クリープ性は逆に低下するため、上限を6.0%とした。下限は、850℃における耐クリープ性を得るために必要な4.6%とした。

【0026】

Moは、β安定化置換型元素であり、熱間加工性を向上させる働きをする。この効果を発現するため、下限を0.3%以上とした。しかし、850℃においては、β相が過剰に存在すると耐クリープ性が低下するため、上限を0.5%未満とした。

【0027】

Siは、耐クリープ性を向上させる元素である。しかし、多量の添加はTiおよびZrと形成する金属間化合物の増加あるいは粗大化により、チタン合金を脆化する傾向がある。そのため、0.35%以上0.60%未満の添加とした。

【0028】

Oは、α相を強化する元素である。その効果を発現させるには、Oが0.05%以上必要である。しかし、Oを0.14%以上添加するとα2相の生成を促進して脆化する。このため、0.05%以上0.14%未満の添加とした。

【0029】

Fe,Cr、Niはいずれもβ安定化置換型元素である。β相が過剰に存在すると耐クリープ性および850℃における0.2%耐力が低下するため、これら元素が悪影響を与えない含有量を調査した結果、Fe+Cr+Niが0.07%未満、好ましくは0.05%未満であるため、これを規定した。

【0030】

請求項2に記載の本発明では、エンジンバルブ表面の少なくとも摺動面に形成される酸化硬化層の厚みについて、500Hv以上の厚みを表層から5〜40μmとしている。5μm未満では、使用中に酸化硬化層が消失する恐れがあり、40μm超では硬化層に微小き裂が入るなどして延性や疲労強度が悪化するためである。さらに好ましくは、10〜30μmとするのがよい。摺動面とは、エンジンバルブが他の部品と接触する部位であり、バルブシートと接するフェース面5、バルブガイドと接する軸部2、ロッカーアームと接する軸端部1が挙げられる(図1参照)。それら摺動面のうち、必要な部位にのみ、即ち摺動面の一部又は全部に適用してもよい。

【0031】

このような酸化硬化層は、後述のように、本発明のチタン合金素材を粗成形した後、エンジンバルブ形状に切削・研削加工し、大気中または、酸素を15%以上含む酸化雰囲気中で、700〜850℃、30分〜5時間、空冷、望ましくは、750℃〜830℃、45分〜90分、空冷の時効処理を行なうことで、得ることができる。

【0032】

なお、エンジンバルブとして使用中は、摩耗により酸化硬化層を減ずる作用と、酸化が進むことによる酸化硬化層形成のバランスが取れ、Hvが500以上の酸化硬化層が、あらかじめ5〜40μmあれば、その酸化硬化層の厚みが5〜40μmの範囲内で保持されることが、二輪車を想定したガソリンエンジンに本発明のエンジンバルブを排気バルブとして使用して、エンジンベンチでエンジンを12000rpmで累計16h運転した際に確かめられた。

【0033】

請求項3に記載の本発明では、エンジンバルブ表面の少なくとも摺動面に形成される硬質皮膜の厚みを1〜10μmとしている。これは、1μmより薄いと使用中に磨耗して消失する恐れがあり、10μmより厚いとき裂が入ったり欠けやすくなったりするためである。中でも2〜6μmが望ましい。硬質皮膜は、摺動面のうち必要な部位にのみ、即ち摺動面の一部又は全部に付与してもよい。硬質皮膜は、この硬度によって耐摩耗性を向上するのみでなく、母材と外気あるいは燃焼ガスとを遮断して使用中の酸化を抑制することでスケール剥離による減肉を抑制できることから、トラブル低減に有効な手段である。硬質皮膜の材質は、例えば、CrN、TiN、TiAlN等がある。被覆形成の手段については、イオンプレーティング法が、他の手段に比べて母材の温度上昇を抑制できるため、好適である。

【0034】

本発明の排気エンジンバルブ用チタン合金素材は、通常用いられるチタン合金の製造方法によって製造することにより、本発明の優れた特性を具備することができる。

【0035】

本発明チタン合金素材の代表的な製造工程は次のとおりである。スポンジチタン、合金素材を原料として、真空中でアーク溶解または電子ビーム溶解し、水冷銅鋳型に鋳造する溶解法により、不純物の混入を抑えて、本発明のチタン合金成分の鋳塊とする。ここで、Oは、溶解の際、例えば酸化チタンまたは酸素濃度の高いスポンジチタンを用いることで添加できる。この鋳塊を1100〜1250℃に加熱後、直径100mmの円柱形状に鍛造した後、1100〜1250℃に再加熱し、熱間圧延で15〜50mm角程度の断面四角形または、直径15〜50mm程度の断面円形の棒材に加工できる。

【0036】

図1に示すような排気エンジンバルブは、チタン合金素材から、軸部2および傘部4を熱間でエンジンバルブ形状に粗成形し、β変態温度以上の温度で溶体化処理を行って空冷以下の速度で冷却した後、切削加工、研削加工、酸化処理を行い製造する。粗成形の方法は、熱間鍛造や熱間押し出しなどによる一体成形や、軸部と傘部を別々に成形して接合する方法を用いても良い。ここで、粗成形後に溶体化処理を施すことで首部や軸部に接合あるいは部分的な熱処理による微視組織の不連続部をもたないことが、使用中の破断抑制に寄与する。粗成形後の熱処理は、析出物等の固溶化のために1050〜1130℃のβ変態点以上の温度に5〜60分保持する溶体化処理の後空冷し、さらに、研削加工後に、時効処理として、700〜850℃、30分〜5時間、空冷、望ましくは、750℃〜830℃、45分〜120分、空冷の時効処理を行なうことで、断面光学顕微鏡組織で、粒径100〜800μmの旧β粒内に、幅10μm以下の針状α相を析出させることができる。これにより、耐クリープ性が高水準に保て、望ましい。

【0037】

溶体化処理温度が1050℃より低いと固溶化が不充分のため微視組織が不均一となり耐クリープ性が低下し、1130℃以上は酸化により歩留りが悪化するため望ましくない。β変態温度以上に保持する時間は、5分より短いとβ相への変態が終了しない可能性があり、1時間より長いと結晶粒が過剰に粗大化して疲労強度の低下を招き、また、大気中で処理する場合には表面の酸化スケールが増加して歩留りの低下によりコストを著しく悪化させる要因となる。このため、β変態温度以上に保持する時間は、5分以上1時間以内であり、より好ましくは10分以上30分以下である。

【0038】

時効温度が700℃より低温あるいは上記範囲より短時間では時効による組織安定化の効果が小さく、高温での使用中に特性が大きく変化するので好ましくない。一方、時効温度が850℃より高温あるいは上記範囲より長時間の場合には酸化スケール層が厚くなり、製品歩留りや製造性の悪化あるいは機械的特性の低下を招くので好ましくない。

【実施例】

【0039】

以下、実施例により本発明を更に具体的に説明する。

【0040】

(実施例1)

表1に示す成分のチタン合金を真空アーク溶解法により製造し、約10kgの鋳塊とした。これら鋳塊をそれぞれ鍛造、切削して得た直径15mmの線材を素材とした。本発明範囲から外れる数値にアンダーラインを付している。

【0041】

自動車用エンジンバルブは図1に示す形状であり、チタン合金素材から、軸部2および傘部4を熱間でエンジンバルブ形状に粗成形し、1060℃、10分の溶体化処理を行った後、切削・研削加工、800℃、1時間の最終熱処理を行い製造した。試料No.1から13は本発明例である。これら本発明例については、いずれも旧β粒内に、幅10μm以下の針状α相が析出した金属組織を呈していることを確認した。試料No.14〜24が比較例である。

【0042】

表1に、850℃における0.2%耐力およびクリープ変形量、600℃−960時間の大気中暴露試験後の室温伸びの評価結果を示す。

【0043】

850℃の0.2%耐力は、比較例の試料No.14、16、24を除いて、130MPa以上であった。試料No.14はAl、No.16はSn、No.25はFe+Cr+Niが適量範囲を外れている。

【0044】

大気中暴露試験の試験方法を以下に述べる。600℃、960時間保持した後、引張試験片に加工して室温で引張試験を行い伸びを評価した。本発明の試料No.1〜13はいずれも良好な延性を示した。それに対し比較例の試料No.15、17、22、23は、Al、Sn、Si、Oのいずれかが適量の範囲をはずれており、暴露後の延性が小さいものである。

【0045】

耐クリープ試験の試験方法を以下に述べる。耐クリープ試験は、水平に保持したエンジンバルブの軸端部に0.67±0.1kgの耐熱合金製の錘をのせ、850℃、大気雰囲気中、24時間保持後の変形量Hを測定した。変形量Hは、試験後の軸端部下端から、試験前の元のエンジンバルブ軸端部下端までの距離である。エンジンバルブの把持部を除いた固定端から軸端までの有効試験片長さLは45mmとした。耐クリープ性は、H/L×100(%)が2%以下の試料を良とした。比較例の試料No.18、19、21、24は、Zr、Mo、Si、Fe+Ni+Crのいずれかがが適量の範囲を外れており、耐クリープ性が低いものである。一部の試料で溶体化処理をβ変態温度以下の980℃で行い等軸組織としたものを用いて耐クリープ性を調べたが、変形量が大きく錘が試験装置に当たって測定不能であり、耐クリープ性が著しく低い結果であった。

【0046】

【表1】

【0047】

(実施例2)

硬質皮膜による酸化抑制効果について記載する。表1のNo.3に記載した素材を用い、実施例1に記載の方法にて製造された排気エンジンバルブの試験前の断面硬度は330HVであった。850℃の大気中に5時間暴露した場合、表面に断面硬度がCrN皮膜を形成しない場合、断面の硬度が500Hv以上となる深さは表層から最大40μmであった。しかし、5μm厚さのCrN皮膜を形成した場合には、500HV以上の硬化層の形成は確認されず、酸化抑制に寄与することが示された。

【0048】

(実施例3)

表2に、本発明の自動車用エンジンバルブの耐磨耗試験の結果を示す。

【0049】

【表2】

【0050】

表1のNo.3に記載した素材を用い、実施例1に記載の方法にて製造された排気エンジンバルブを用いた。エンジンバルブ研削加工後に、それぞれ、後述の酸化処理を施した。耐磨耗性は、エンジンバルブ材の軸方向に引張荷重を加えた上で、室温大気中で、軸部表面に、荷重98N(10kgf)、振動周波数500Hzの条件でSCM435材を衝突させ、加振回数5×106回及び、1×107回後の、表面におけるき裂の有無で評価した。実際のエンジン内使用時は、高温酸化により、酸化層が生成されるため、その分、摩耗による酸化層厚さ減少が抑えられ、耐摩耗性が有利になるが、この室温大気中試験では、酸化層が補給形成さないため、実際の使用環境よりも厳しい試験と言える。

【0051】

No.2〜4は、それぞれ、大気中で、No.2は、830℃1時間、No.3は、83℃4時間、No.4は、850℃5時間保持することで、酸化硬化層を表2に記載の厚さに形成した場合であり、1×107回後であっても、高い耐磨耗性を保持している。No.1は、大気中で、720℃30分保持した場合の酸化硬化層が薄い場合であり、5×106回まではき裂がなかったが、その後酸化層が摩耗により減じ、その厚みが減少した場合に1×107回では、耐磨耗性が低下することを示している。No.5は、イオンプレーティング法により、5μm厚みのTiN硬質皮膜を形成した場合であり、高い耐磨耗性を有している。

【0052】

No.6は、大気中で780℃30分保持後に、イオンプレーティング法により、2μm厚みのCrN硬質皮膜を形成した場合であり、高い耐磨耗性を有している。

【符号の説明】

【0053】

1 軸端部

2 軸部

3 首部

4 傘部

5 フェース面

【特許請求の範囲】

【請求項1】

質量%で、Al:5.5%以上6.5%未満、Sn:1.5%以上5.0%未満、Zr:4.6%以上6.0%未満、Mo:0.3%以上0.5%未満、Si:0.35%以上0.60%未満、O:0.05%以上0.14%未満、Fe+Ni+Cr:0.07%未満、残部チタンおよび不可避的不純物からなることを特徴とする、耐熱性に優れたチタン合金製自動車用エンジンバルブ。

【請求項2】

表面から5〜40μmの厚みでビッカース硬さHvが500以上の酸化硬化層が、前記エンジンバルブの表面の少なくとも摺動面の一部又は全部に形成されていることを特徴とする、請求項1に記載のチタン合金製自動車用エンジンバルブ。

【請求項3】

表面の少なくとも摺動面の一部又は全部が、厚み1〜10μmの硬質皮膜により被覆されていることを特徴とする、請求項1または2に記載のチタン合金製自動車用エンジンバルブ。

【請求項1】

質量%で、Al:5.5%以上6.5%未満、Sn:1.5%以上5.0%未満、Zr:4.6%以上6.0%未満、Mo:0.3%以上0.5%未満、Si:0.35%以上0.60%未満、O:0.05%以上0.14%未満、Fe+Ni+Cr:0.07%未満、残部チタンおよび不可避的不純物からなることを特徴とする、耐熱性に優れたチタン合金製自動車用エンジンバルブ。

【請求項2】

表面から5〜40μmの厚みでビッカース硬さHvが500以上の酸化硬化層が、前記エンジンバルブの表面の少なくとも摺動面の一部又は全部に形成されていることを特徴とする、請求項1に記載のチタン合金製自動車用エンジンバルブ。

【請求項3】

表面の少なくとも摺動面の一部又は全部が、厚み1〜10μmの硬質皮膜により被覆されていることを特徴とする、請求項1または2に記載のチタン合金製自動車用エンジンバルブ。

【図1】

【公開番号】特開2011−179375(P2011−179375A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−42879(P2010−42879)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000116574)愛三工業株式会社 (1,018)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000116574)愛三工業株式会社 (1,018)

[ Back to top ]