耐熱性コンベアベルト

【課題】折れシワの発生を防止するとともに、摩耗により被覆材を構成する繊維が剥れ落ちるのを防止できることを課題とする。

【解決手段】耐熱性繊維織布にフッ素樹脂ディスパージョンを含浸、乾燥、焼成してなる無端状のベルト本体22と、このベルト本体22の両端部を包み込む断面コ字形の耐熱性樹脂製被覆材23とを具備することを特徴とする耐熱性コンベアベルト21。

【解決手段】耐熱性繊維織布にフッ素樹脂ディスパージョンを含浸、乾燥、焼成してなる無端状のベルト本体22と、このベルト本体22の両端部を包み込む断面コ字形の耐熱性樹脂製被覆材23とを具備することを特徴とする耐熱性コンベアベルト21。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無端状のベルト本体の長手方向に沿う両端部に改良を施した耐熱性コンベアベルトに関する。

【背景技術】

【0002】

周知の如く、耐熱性繊維織布にフッ素樹脂ディスパージョンを含浸、乾燥、焼成して作製される材料をベルト基材(ベルト本体)とするコンベアベルトは、その耐熱性、非粘着性等を活かし、食品の加熱処理や冷凍,解凍処理あるいは電子部品の熱処理等多方面の産業分野で各種熱処理工程に使用されている。しかしながら、所定幅のベルトを製作する場合、前記ベルト本体を所定の幅に裁断する必要があり、その際、裁断された両端部は、ベルト基材である織布を構成する繊維が露出された状態となる。

【0003】

従って、その状態のままのベルト本体からコンベアベルトを製作し、走行運転を行うと、(1)耐熱性繊維布を構成する繊維の縦糸がほつれ出たり、繊維のフィラメントが毛羽立ちを起して切断、離散する、(2)ベルトが端部より裂け易い、等の問題がある。そこで、従来、ベルト本体と同等材質、即ち耐熱性繊維織布にフッ素樹脂を被覆した材料でベルト両側端部を包みこみ、熱融着して保護・補強する方法が使用されている。図6はその一例を示すもので、図6(A)は耐熱性コンベアベルト1の概略平面図を示し、図6(B)は図6(A)のX−X線に沿う断面図を示す。図中の符番2は無端状のベルト本体を示す。ここで、ベルト本体2は、耐熱性繊維織布にフッ素樹脂ディスパージョンを含浸、乾燥、焼成して得られる。前記ベルト本体2の長手方向に沿う両端部には、断面コ字形のフッ素樹脂製被覆材3が熱融着により設けられている。下記特許文献1は、エンドレス状になっているベルト本体の幅方向両端部の表裏の両面及び端面に、ディピング加工にて補強材を一様な厚さに被覆したことを特徴とするシート状ベルトである。

【特許文献1】特開平8−85645号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述したコンベアベルトによれば、下記の(1)〜(3)の問題点を有する。

(1)熱融着した被覆材3の部分がベルト本体2よりも硬くなり、ベルト走行時の屈曲により、ベルト本体2の幅方向に折れシワを発生させ、場合によっては、この折れシワが成長し、裂ける傾向にある。

(2)前記被覆材3は、概して被覆されているフッ素樹脂の量が少なく、表面に凹凸がある。従って、被覆されている被覆材3の表面が摩耗して繊維が露出し、剥がれ落ち、特に食品等の熱処理にベルトが使用される場合、処理物に繊維が混入する等の問題がある。

【0005】

(3)上記耐熱性コンベアベルト1は一般に蛇行防止が必要であり、その方法の一例として、図12に示すような状態で使用される場合がある。図中の符番5は周面にガイド溝6が形成されたロールを示す。前記コンベアベルト1は、該ベルト1の内側に設けた紐4がロール5のガイド溝6にはめ込まれた状態で走行する。しかし、この場合にも、被覆材3を設けた部分が硬くなり、紐4を縫いつけた糸7がベルト走行中の屈曲により切断し、紐4が外れる傾向にある。

【0006】

本発明はこうした事情を考慮してなされたもので、折れシワの発生を防止するとともに、摩耗により被覆材を構成する繊維が剥れ落ちるのを防止しえる耐熱性コンベアベルトを提供することを目的とする。

【0007】

また、本発明は、被覆材が位置するベルト本体の内側に、蛇行防止手段の一つとして紐を耐熱性繊維糸で縫いつけた場合において、耐熱性繊維糸が切断することによって紐が脱落する不都合を改善しえる耐熱性コンベアベルトを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の耐熱性コンベアベルトは、耐熱性繊維織布にフッ素樹脂ディスパージョンを含浸、乾燥、焼成してなる無端状のベルト本体と、このベルト本体の長手方向に沿う両端部を包み込む断面コ字形の耐熱性樹脂製被覆材とを具備することを特徴とする。

【発明の効果】

【0009】

本発明の耐熱性コンベアベルトによれば、折れシワも発生を防止するとともに、被覆材を構成する繊維の剥れを防止することができる。また、本発明の耐熱性コンベアベルトによれば、蛇行防止用の紐が脱落する不都合を改善できる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の耐熱性コンベアベルトについて、更に詳しく説明する。

【0011】

本発明者らは、従来のコンベアベルトについて研究を重ねたところ、次のようなことが判明した。即ち、前記コンベアベルトの端部の被覆材には、本来、ベルト端部の耐引裂き性向上を目的とするため、被覆材の強度を重視する観点から繊維で補強した材料が使用されている。その結果、被覆材で被覆したベルト端部(補強部)が硬くなり、コンベアベルトの幅方向にシワが発生するという現象が生じていた。また、蛇行防止用紐を補強部の裏面側に耐熱性繊維糸で縫いつけている構成のコンベアベルトにおいては、前記耐熱性繊維糸の破断等を引き起こしたり、あるいは被覆材を構成する繊維自体が摩耗により露出し、ベルトが使用されている工程処理物へ混入するという問題を起している。

【0012】

そこで、本発明者らは、繊維を含まず、柔軟性があり、耐摩耗性が良好で、且つフッ素樹脂被覆耐熱性繊維織布であるベルト本体と同等の耐熱性を有する材料はないかとの考えをもとに上記問題点を解決すべく、鋭意検討、試験を実施した。

【0013】

本発明において、ベルト本体を構成する耐熱性繊維織布としては、市販のものを使用することができる。耐熱性繊維織布を構成する耐熱性繊維の具体例としては、例えばガラス繊維、アラミド繊維、カーボン繊維及びアルミナ繊維を挙げることができる。ここで、取り扱いが容易である点、種類が豊富であることから、ガラス繊維布を用いるのが一般的である。また、ベルト本体の被覆材であるフッ素樹脂としては、例えば四ふっ化エチレン樹脂(PTFE樹脂)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(PFEP)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体樹脂(PFA樹脂)及びテトラフルオロエチレン−エチレン共重合体(PETFE)が挙げられるが、種類が豊富であることから、PTFE樹脂を用いるのが一般的である。

【0014】

本発明において、前記被覆材である単体フッ素樹脂フィルムとしては、例えばPTFE樹脂スカイブドフィルム、変性PTFE樹脂スカイブドフィルム、PTFE未焼成テープ、PFA溶融押出フィルム、PFEP溶融押出フィルム及びPETFE溶融押出フィルムが挙げられる。なお、本発明に係る変性PTFE樹脂とは、変性コモノマーが1質量%以下に変性している場合を意味し(日本工業規格6935-1参照)、例えばダイキン工業(株)製の商品名:M−111、M−112が挙げられるが、これに限定されない。

【0015】

PTFE樹脂スカイブフィルム及び変性PTFE樹脂スカイブドフィルムの場合、使用されるフィルム厚さは、0.025〜0.3mmが好ましく、更に好ましくは0.05〜0.20mmが好適に使用される。ここで、フィルムの厚さが0.025mmより薄い場合は、強度的に問題があり、0.3mmより厚い場合は、被覆材としての包みこみ加工が困難となり、また加工された被覆材による被覆部が硬くなる。

【0016】

また、前記PTFE樹脂,変性PTFE樹脂スカイブドフィルムをベルト本体に包みこみ加工する場合は、ベルト本体と被覆材との間に熱融着の接着層として0.025mm厚さのPFAもしくはPFEPフィルムを使用することが好ましい。一方、PFA溶融押出フィルム、PFEP溶融押出フィルム及びPETFE溶融押出フィルムの場合には、使用されるフィルム厚さは0.025〜0.2mmが好適に使用される。ここで、厚さが0.025mm未満の場合は強度的に問題があり、厚さが0.2mmを超えるとフィルムが硬くなり、ベルト本体への包み込み加工が困難になる。更に、前記PTFE未焼成テープを使用する場合は、厚さ0.05〜0.3mmのものが好適に使用される。

【0017】

また、本発明では、前記被覆材として、ポリイミドフィルムを好適に用いることができる。ポリイミドフィルムとしては、例えば市販のデュポン社製の商品名:カプトン、宇部興産社製の商品名:ユーピレックス等の両面フッ素樹脂フィルム被覆品、もしくは両面フッ素樹脂コーティング品が使用可能であるが、これに限定されない。ポリイミドフィルムの厚さとしては、0.013mm〜0.05mmが好適に使用される。ここで、厚みが0.013mm未満の場合は強度的に問題があり、0.05mmを超えると硬くなり、ベルト本体への包み込み加工が困難になる。

【0018】

前記被覆材が位置する前記ベルト本体の内側には、図6を用いて既に説明したように、耐熱性コンベアベルトの一使用形態として、前記被覆材の内側に蛇行防止用の紐が耐熱高強度繊維糸で縫いつけられた状態で取り付けられることがある。この場合、前記紐としては、耐熱高強度繊維糸を編組したことによって製作される組紐や編紐が用いられる。また、紐の縫糸としては、耐熱高強度繊維糸であるアラミド繊維が通常強度が大きいことから好適に使用される。

【0019】

本発明の被覆材は、次のようにベルト本体に取りつけられる。即ち、図7は加工前に被覆材51を介して50cm毎にクリップ52でベルト本体22に固定している状態を示す。クリップ52はプレス前に外す。図8は被覆材51の加工方法を示すもので、図8(A)はロール及びベルト等の側面図、図8(B)は平面図を示す。図8に示すように、ベルト本体と被覆材とが重なる部分の一領域には、冷却プレス盤53及び熱プレス盤54がプレス進行方向(矢印X方向)に沿って配置されている。

【0020】

即ち、例えば、PTFEスカイブドフィルムを被覆材として使用する場合、まず所定幅のスカイブドフィルム及び接着層としての同幅のPFAフィルムを裁断し、次にフィルムを手動アイロン(340℃)にてスカイブドフィルムにPFAフィルムを仮接着させて被覆材51を作製し、それを図8に示すように半分に折り曲げる。次いで、二本のロール55,56間でベルト本体22を巻き取りながら、前記ベルト本体22の長手方向に沿う端部に隣接して配置した熱プレス盤54及び冷却プレス盤53で折り曲げた前記被覆材51を例えば温度375℃、圧力0.49MPaで10秒間保持し、50mmピッチで接着して、前記被覆材51をベルト本体22の長手方向に沿う端部に包み込む。なお、図8(B)において、斜線部分Sは融着部分であり、熱プレス盤54を通過した被覆剤51がベルト本体22の長手方向に沿う端部を包み込むように融着されている。

【0021】

次に、本発明に係る各種被覆材の耐摩耗性を従来の被覆材と比較する目的で、実際の補強を兼ねた被覆材の状態に近づけた試料とするために、ベルト本体と被覆材を積層した以下の本発明に係る各種被覆材サンプル1〜6及び従来の被覆材に係る比較サンプル1,2を製作した。

【0022】

(サンプル1)

まず、ベルト本体であるPTFE被覆アラミド繊維織布(商品名:FAF500-14、中興化成工業(株)製)幅300mm、長さ1000mmを切り出し、その両面に被覆材として機能するPTFE樹脂(商品名:T−7AJ:三井デュポンフロロケミカル社製)より製作した厚さ0.05mm、幅300mm、長さ1000mmのスカイブドフィルムを2枚、接着層として機能する厚さ0.025mm、幅300mm、長さ1000mmのPFAフィルム2枚準備し、スカイブドフィルム、PFAフィルム、PTFE被覆アラミド繊維織布、PFAフィルム、スカイブドフィルムの順に重ね、その集合体を熱プレス盤面間に挿入し、面圧0.49MPa、375℃の条件で熱融着後、冷却水を通した冷却プレスで面圧0.49MPaを維持した状態で30℃になるまで保持し、幅300mm、長さ1000mmの積層体(サンプル1)を得た。

【0023】

(サンプル2)

PTFE樹脂(商品名:T−7AJ、三井デュポンフロロケミカル社製)より製作した厚さ0.050mmのスカイブドフィルムを、変性PTFE樹脂(商品名:M−112、ダイキン工業社製)のスカイブドフィルム(厚さ0.050mm)に代え、接着剤として機能するPFAフィルムを使用しない点以外は、サンプル1と同じ条件で幅300mm、長さ1000mmの積層体(サンプル2)を得た。

【0024】

(サンプル3)

PTFE樹脂(商品名:T−7AJ、三井デュポンフロロケミカル社製)より製作した

厚さ0.050mmのスカイブドフィルムを、ポリイミドフィルム(商品名:ユーピレック25RCB01F[厚さ0.025mmのポリイミドフィルムの両面にPFEP樹脂をコーティングしたもの]に代え、接着剤として機能するフィルムを使用しない点以外は、サンプル1と同じ条件で幅300mm、長さ1000mmの積層体(サンプル3)を得た。

【0025】

(サンプル4)

ポリイミドフィルムを、厚さ0.1mmのPFAフィルムに代えた以外は、サンプル3と同じ条件で、幅300mm、長さ1000mmの積層体(サンプル4)を得た。

【0026】

(比較サンプル1)

PTFE樹脂(商品名:T−7AJ、三井デュポンフロロケミカル社製)より製作した厚さ0.050mmのスカイブドフィルムをPTFE被覆ガラス繊維織布(商品名:FGF502-6、中興化成工業製)に代えた以外は、サンプル1と同じ条件で幅300mm、長さ1000mmの積層体(比較サンプル1)を得た。

【0027】

(比較サンプル2)

PTFE樹脂(商品名:T−7AJ、三井デュポンフロロケミカル社製)より製作した厚さ0.050mmのスカイブドフィルムをPTFE被覆アラミド繊維織布(商品名:FAF502-6、中興化成工業製)に代えた以外は、サンプル1と同じ条件で幅300mm、長さ1000mmの積層体(比較サンプル2)を得た。

【0028】

(耐摩耗試験)

上記サンプル1〜4(本発明品相当)、及び比較サンプル1,2(従来品相当)で得られた積層体から裁断した試験片を使用し、JIS−K−7204に準拠して耐摩耗試験を実施した。その結果を以下の表1に示す。

【表1】

【0029】

次に、本発明に係るコンベアベルトに関する具体的な実施例1〜4及び比較例1,2について説明する。

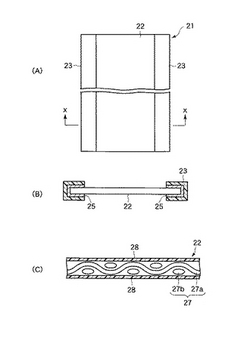

(実施例1)

図1(A)〜(C)を参照する。ここで、図1(A)は耐熱性コンベアベルトの概略平面図を示し、図1(B)は図1(A)のX−X線に沿う断面図、図1(C)は耐熱性コンベアベルトの一構成であるベルト本体の断面図を示す。

【0030】

実施例1に係る耐熱性コンベアベルト21は、無端状のベルト本体22と、このベルト本体22の長手方向に沿う両端部に熱融着により設けられた断面コ字形のフッ素樹脂製の被覆材23とから構成されている。前記ベルト本体22と被覆材23間には、接着剤としてのPFAフィルム25が用いられている。

【0031】

前記ベルト本体22は、図1(C)に示すように、縦糸27a及び横糸27bからなるアラミド繊維織布(耐熱性繊維織布)27と、このアラミド繊維織布27の両面に形成されたPTFE樹脂(フッ素樹脂)層28からなるPTFE被覆アラミド繊維織布(商品名:FAF500-14、中興化成工業(株)製)から構成されている。前記ベルト本体22は、アラミド繊維織布にPTFE樹脂ディスパージョンを含浸、乾燥、焼成して得られる。ここで、前記ベルト本体22の幅は100mm、長さは1200mmである。前記被覆材23としては、PTFE樹脂(商品名:T−7AJ、三井デュポンフロロケミカル社製)より製作した厚さ0.050mm、幅40mm、長さ1200mmのスカイブドフィルム(SK)が用いられている。

【0032】

図1の構成の耐熱性コンベアベルトは、次のようにして製作した。

まず、PTFE被覆アラミド繊維織布(ベルト本体)22を幅100mm、長さ1200mmに切り出し、上記PTFE樹脂より製作した厚さ0.050mm、幅40mm、長さ1200mmのスカイブドフィルム(被覆材)23を2枚、接着剤として機能する厚さ0.0250mm、幅40mm、長さ1200mmのPFAフィルム25を2枚準備した。次に、前記PTFE被覆アラミド繊維織布22の幅方向両端部に図1(B)に示すようにPFAフィルム25を接着剤として前記被覆材23で幅20mmの包み込み補強を行い、耐熱性コンベアベルト21を作製した。

【0033】

実施例1に係る耐熱性コンベアベルトによれば、ベルト本体22の長手方向に沿う両端部を、PFAフィルム25を介して断面コ字形の前記被覆材23で熱融着した構成となっている。従って、繊維を含むベルト本体と同種の被覆材で熱融着した構成の従来のコンベアベルトと比較して、被覆材23の柔軟性が大きいことから、被覆部が硬くなることが少ない。その結果、従来、ベルト本体と被覆部の硬さの違いに起因してベルト幅方向に発生していた折れシワの発生を防止することができる。また、被覆材自体が繊維を含まないこと、更に、従来の被覆材に比べて耐摩耗性に優れることから、従来のように被覆材の表面が摩耗して繊維が露出して剥れ落ちることがなく、処理物への繊維の混入を防止できる。

【0034】

(実施例2)

実施例1と比べ、被覆材としてスカイブドフィルムの代わりに変性PTFE樹脂製スカイブドフィルム(変性SK)を用いることを除いて、実施例1と同様にして耐熱性コンベアベルトを作製した。実施例2に係る耐熱性コンベアベルトによれば、実施例1と同様な効果を有する。

【0035】

(実施例3)

実施例1と比べ、被覆材としてSKの代わりにPFEPコートポリイミドフィルムを用いることを除いて、実施例1と同様にして耐熱性コンベアベルトを作製した。実施例3に係る耐熱性コンベアベルトによれば、実施例1と同様な効果を有する。

【0036】

(実施例4)

実施例1と比べ、被覆材としてSKの代わりにPFAフィルムを用いることを除いて、実施例1と同様にして耐熱性コンベアベルトを作製した。実施例4に係る耐熱性コンベアベルトによれば、実施例1と同様な効果を有する。

【0037】

(比較例1)

実施例1と比べ、被覆材としてSKの代わりにPTFE被覆ガラス繊維織布(商品名:FGF502-6:中興化成工業製)を用いることを除いて、実施例1と同様にして耐熱性コンベアベルトを作製した。

【0038】

(比較例2)

実施例1と比べ、被覆材としてSKの代わりにPTFE被覆アラミド繊維織布(商品名:FAF502−6、中興化成工業製)を用いることを除いて、実施例1と同様にして耐熱性コンベアベルトを作製した。

【0039】

(耐屈曲試験)

図2、図3及び図4を参照して説明する。本試験に用いられる試験機は、図2に示すように、試験試料41を往復運動させるための駆動モーター42と、試験試料41を加熱・温度保持するための炉43と、試験試料に張力を与えるための錘44と、試験試料41に屈曲を与えるために炉43中に配置されるロール45,46,47の3本のロールで構成されている。こうした試験機では、モーター42により炉43中で加熱・温度保持された試験試料41をロール45〜47を通して往復運動させ、試験試料41に屈曲を与える。

【0040】

以上のような試験機を使用し、上記実施例1〜4、及び比較例1、2で得られた試験試料41を500万回屈曲させた後、被覆材の状態を観察した。下記表2にその結果を示す。

【表2】

【0041】

但し、試験条件は、ロール径:φ50mm、炉内設定温度:200℃、試験試料張力:0.5kg/cm、紐:フッ素樹樹脂含浸アラミド製紐(商品名:CS−B、中興化成工業(株)製)とした。

【0042】

上記耐摩耗試験のサンプル1〜4及び比較サンプル1,2は、夫々本発明の耐熱コンベアベルトが両端長手方向に沿って施される包み込み加工部の構成を想定した。即ち、ベルト本体(基材)を中心にして、その上下に各種被覆材を積層した構成のサンプルである。また、上記屈曲試験実施例1〜4及び比較例1,2の試験試料は、耐摩耗試験サンプル1〜4及び比較サンプル1,2に対応した被覆材で両端を包み加工し、その加工部に蛇行防止用の紐を取り付けた試験試料である。

【0043】

上記耐摩耗試験の結果から、本発明に係る両端に包み加工された耐熱性コンベアベルトが、比較例1,2の被覆材で包み込み加工された従来の耐熱性コンベアベルトに比べて包み込み加工部が耐磨耗性に優れる。また、上記屈曲試験により、耐摩耗試験サンプル1〜4に対応した被覆材を使用した実施例1〜4の本発明に係る耐熱性コンベアベルトの方が、比較サンプル1,2に対応した被覆材を使用した比較例1,2の従来の耐熱性コンベアベルトに比べて、補強材の剥がれがないことから、包み込み加工部の柔軟性に優れていることが確認できた。これにより、本発明によれば、被覆材による包み込み加工部の柔軟性により、折れシワの発生を防止するとともに、摩耗により被覆材を構成する繊維の剥がれ落ちを防止し得る耐熱性コンベアベルトを提供できる。

【0044】

(実施例5)

図9(A)〜(C)を参照する。ここで、図9(A)は耐熱性コンベアベルトの概略平面図を示し、図9(B)は図9(A)のX−X線に沿う断面図、図9(C)は耐熱性コンベアベルトの一構成であるベルト本体の断面図を示す。なお、実施例5に係るコンベアベルトは、実施例1のコンベアベルトと比べ、ベルト蛇行防止用の紐(コード)及び糸を設ける点を除いて、同様な構成であるため、要部のみを説明する。

【0045】

実施例5に係る耐熱性コンベアベルト21は、無端状のベルト本体22と、このベルト本体22の長手方向に沿う両端部に熱融着により設けられた断面コ字形のフッ素樹脂製の被覆材23と、この被覆材23が位置する前記ベルト本体22の内側に設けられたベルト蛇行防止用の紐24とから構成されている。前記紐24は、糸26によりベルト本体22等に紐間距離80mmで縫い付けられている。ここで、紐間距離とは、両端の紐同士の距離、つまり2個の紐の夫々の中心間の距離Lを示す。

【0046】

前記ベルト本体22は、図9(C)に示すように、縦糸27a及び横糸27bからなるアラミド繊維織布(耐熱性繊維織布)27と、このアラミド繊維織布27の両面に形成されたPTFE樹脂(フッ素樹脂)層28からなるPTFE被覆アラミド繊維織布(商品名:FAF500-14、中興化成工業(株)製)から構成されている。前記紐24としては、フッ素樹脂含浸アラミド製紐(商品名:CS−B、中興化成工業(株)製)が用いられている。更に、前記糸26としては、アラミド繊維糸(商品名:テクノーラヤーンESF-1001、帝人(株)製)が用いられている。

【0047】

図9の構成の耐熱性コンベアベルトは、次のようにして製作した。

まず、PTFE被覆アラミド繊維織布(ベルト本体)22を幅100mm、長さ1200mmに切り出し、上記PTFE樹脂より製作した厚さ0.050mm、幅40mm、長さ1200mmのスカイブドフィルム(被覆材)23を2枚、接着剤として機能する厚さ0.0250mm、幅40mm、長さ1200mmのPFAフィルム25を2枚準備した。次に、前記PTFE被覆アラミド繊維織布22の幅方向両端部に図10(B)に示すようにPFAフィルム25を接着剤として前記スカイブドフィルム23で幅20mmの包み込み補強を行った。つづいて、前記アラミド繊維織布22の両端部の包み込み熱融着を行った部分夫々に、前記紐24を紐間距離80mmでアラミド繊維糸26で縫いつけ、耐熱性コンベアベルト21を作製した。

【0048】

実施例5に係る耐熱性コンベアベルトによれば、ベルト本体22の長手方向に沿う両端部を、PFAフィルム25を介して断面コ字形の前記被覆材23で熱融着した構成となっている。従って、繊維を含むベルト本体と同種の被覆材で熱融着した構成の従来のコンベアベルトと比較して、被覆材23の柔軟性が大きいことから、被覆部が硬くなることが少ない。その結果、従来、ベルト本体と被覆部の硬さの違いに起因してベルト幅方向に発生していた折れシワの発生を防止することができる。また、被覆材自体が繊維を含まないこと、更に、従来の被覆材に比べて耐摩耗性に優れることから、従来のように被覆材の表面が摩耗して繊維が露出して剥れ落ちることがなく、処理物への繊維の混入を防止できる。

【0049】

(比較例3)

まず、PTFE被覆アラミド繊維織布(商品名:FAF500-14:中興化成工業(株)製幅100mm、長さ1200mm)を切り出し、被覆材として使用する幅40mm、長さ1200mmのPTFE被覆ガラス繊維織布(商品名:FGF502-6:中興化成工業製)を2枚及び接着剤としての0.025mm、幅40mm、長さ1200mmのPFAフィルム2枚を準備した。次に、前記PTFE被覆アラミド繊維織布の幅方向両端部に、接着剤としてのPFAフィルムを介して前記PTFE被覆ガラス繊維織布で幅20mmの包み込み熱融着を行った。つづいて、前記両端部の包み込み熱融着を行った部分夫々に、ベルト蛇行防止目的に使用されるフッ素樹脂含浸アラミド製紐(コード)(商品名:CS−B、中興化成工業(株)製)を紐間距離80mmでアラミド繊維糸(帝人(株)製、商品名:テクノ−ラヤーンESF-1001)で縫いつけた、図9に示す構成の耐熱性コンベアベルトを作製する。

【0050】

(比較例4)

被覆材としてPTFE被覆ガラス繊維織布(商品名:FGF502−6、中興化成工業製)に代えてPTFE被覆アラミド繊維織布(商品名:FAF502−6、中興化成工業製)を用いることを除いて、比較例1と同様にして図1に示す構成の耐熱性コンベアベルトを作製する。

【0051】

(耐屈曲試験)

図2、図10及び図11を参照して説明する。本試験では、前述した図2に示すような試験機を用いる。

この場合、図10及び図11に示すように、試験試料41は、紐(コード)24を装着した側が外側を向いた状態で屈曲を受ける。即ち、ロール46には、紐24が走行できるように溝が切られている。また、図11に示すように紐24はベルト本体22にアラミド繊維(商品名:テクノ−ラヤーンESF-1001、帝人(株)製)26で固定されている。

【0052】

以上のような試験機を使用し、上記実施例5、及び比較例3、4で得られた、蛇行防止目的に使用される紐24を糸で縫いつけ固定した試験試料41を12万回往復運動(72万回屈曲)させた後、取り付けた紐24と該紐24を取り付けた縫い糸26の状態を観察した。下記表3にその結果を示す。

【表3】

【0053】

但し、試験条件は、ロール径:φ50mm、炉内設定温度:200℃、試験試料張力:0.5kg/cm、紐:フッ素樹樹脂含浸アラミド製紐(商品名:CS−B、中興化成工業(株)製)とした。

【0054】

上記耐摩耗試験のサンプル1及び比較サンプル1,2は、夫々本発明の耐熱コンベアベルトが両端長手方向に沿って施される包み込み加工部の構成を想定した。即ち、ベルト本体(基材)を中心にして、その上下に各種被覆材を積層した構成のサンプルである。また、上記屈曲試験実施例5及び比較例3,4の試験試料は、耐摩耗試験サンプル1及び比較サンプル1,2に対応した被覆材で両端を包み加工し、その加工部に蛇行防止用の紐を取り付けた試験試料である。

【0055】

従って、上記耐摩耗試験の結果から、本発明に係る両端に包み加工された耐熱性コンベアベルトが、比較例3,4の被覆材で包みこ込み加工された従来の耐熱性コンベアベルトに比べて包み込み加工部が耐磨耗性に優れる。また、上記屈曲試験により、耐摩耗試験サンプル1に対応した被覆材を使用した実施例5の本発明に係る耐熱性コンベアベルトの方が、比較サンプル1,2に対応した被覆材を使用した比較例3,4の従来の耐熱性コンベアベルトに比べて、蛇行防止用紐固定縫糸の切断がないことから、包み込み加工部の柔軟性に優れていることが確認できた。これにより、本発明によれば、被覆材による包み込み加工部の柔軟性により、折れシワの発生を防止するとともに、摩耗により被覆材を構成する繊維の剥がれ落ちを防止し得る耐熱性コンベアベルトを提供できる。

【0056】

なお、この発明は、上記実施の形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施の形態に開示されている複数の構成要素の適宜な組み合せにより種々の発明を形成できる。例えば、実施の形態に示される全構成要素から幾つかの構成要素を削除してもよい。更に、異なる実施の形態に亘る構成要素を適宜組み合せてもよい。

【図面の簡単な説明】

【0057】

【図1】本発明の耐熱性コンベアベルトの構成説明図。

【図2】屈曲試験装置の概略図。

【図3】炉中の耐屈曲試験試料の試験機への装着状態を示す説明図。

【図4】耐屈曲試験材料とロールとの位置関係を示すための説明図。

【図5】図1の耐熱性コンベアベルトの使用方法を示す斜視図。

【図6】従来の耐熱性コンベアベルトの説明図。

【図7】ベルト本体の両端部を被覆材で包みこむ加工前に耳補強材を固定する様子を示す説明図。

【図8】ベルト本体の両端部を被覆材で包みこむ加工時の様子を示す説明図。

【図9】本発明の他の耐熱性コンベアベルトの構成説明図。

【図10】炉中の耐屈曲試験試料の試験機への装着状態を示す説明図。

【図11】耐屈曲試験材料とロールとの位置関係を示すための説明図。

【図12】図9の耐熱性コンベアベルトの使用方法を示す斜視図。

【符号の説明】

【0058】

21…耐熱性コンベアベルト、 22…ベルト本体、 23…被覆材、

24…紐(コード)、 25…PFAフィルム、 26…糸、

27…アラミド繊維織布(耐熱性繊維織布)、 27a…縦糸、27b…横糸、

28…PTFE樹脂層。

【技術分野】

【0001】

本発明は、無端状のベルト本体の長手方向に沿う両端部に改良を施した耐熱性コンベアベルトに関する。

【背景技術】

【0002】

周知の如く、耐熱性繊維織布にフッ素樹脂ディスパージョンを含浸、乾燥、焼成して作製される材料をベルト基材(ベルト本体)とするコンベアベルトは、その耐熱性、非粘着性等を活かし、食品の加熱処理や冷凍,解凍処理あるいは電子部品の熱処理等多方面の産業分野で各種熱処理工程に使用されている。しかしながら、所定幅のベルトを製作する場合、前記ベルト本体を所定の幅に裁断する必要があり、その際、裁断された両端部は、ベルト基材である織布を構成する繊維が露出された状態となる。

【0003】

従って、その状態のままのベルト本体からコンベアベルトを製作し、走行運転を行うと、(1)耐熱性繊維布を構成する繊維の縦糸がほつれ出たり、繊維のフィラメントが毛羽立ちを起して切断、離散する、(2)ベルトが端部より裂け易い、等の問題がある。そこで、従来、ベルト本体と同等材質、即ち耐熱性繊維織布にフッ素樹脂を被覆した材料でベルト両側端部を包みこみ、熱融着して保護・補強する方法が使用されている。図6はその一例を示すもので、図6(A)は耐熱性コンベアベルト1の概略平面図を示し、図6(B)は図6(A)のX−X線に沿う断面図を示す。図中の符番2は無端状のベルト本体を示す。ここで、ベルト本体2は、耐熱性繊維織布にフッ素樹脂ディスパージョンを含浸、乾燥、焼成して得られる。前記ベルト本体2の長手方向に沿う両端部には、断面コ字形のフッ素樹脂製被覆材3が熱融着により設けられている。下記特許文献1は、エンドレス状になっているベルト本体の幅方向両端部の表裏の両面及び端面に、ディピング加工にて補強材を一様な厚さに被覆したことを特徴とするシート状ベルトである。

【特許文献1】特開平8−85645号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述したコンベアベルトによれば、下記の(1)〜(3)の問題点を有する。

(1)熱融着した被覆材3の部分がベルト本体2よりも硬くなり、ベルト走行時の屈曲により、ベルト本体2の幅方向に折れシワを発生させ、場合によっては、この折れシワが成長し、裂ける傾向にある。

(2)前記被覆材3は、概して被覆されているフッ素樹脂の量が少なく、表面に凹凸がある。従って、被覆されている被覆材3の表面が摩耗して繊維が露出し、剥がれ落ち、特に食品等の熱処理にベルトが使用される場合、処理物に繊維が混入する等の問題がある。

【0005】

(3)上記耐熱性コンベアベルト1は一般に蛇行防止が必要であり、その方法の一例として、図12に示すような状態で使用される場合がある。図中の符番5は周面にガイド溝6が形成されたロールを示す。前記コンベアベルト1は、該ベルト1の内側に設けた紐4がロール5のガイド溝6にはめ込まれた状態で走行する。しかし、この場合にも、被覆材3を設けた部分が硬くなり、紐4を縫いつけた糸7がベルト走行中の屈曲により切断し、紐4が外れる傾向にある。

【0006】

本発明はこうした事情を考慮してなされたもので、折れシワの発生を防止するとともに、摩耗により被覆材を構成する繊維が剥れ落ちるのを防止しえる耐熱性コンベアベルトを提供することを目的とする。

【0007】

また、本発明は、被覆材が位置するベルト本体の内側に、蛇行防止手段の一つとして紐を耐熱性繊維糸で縫いつけた場合において、耐熱性繊維糸が切断することによって紐が脱落する不都合を改善しえる耐熱性コンベアベルトを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の耐熱性コンベアベルトは、耐熱性繊維織布にフッ素樹脂ディスパージョンを含浸、乾燥、焼成してなる無端状のベルト本体と、このベルト本体の長手方向に沿う両端部を包み込む断面コ字形の耐熱性樹脂製被覆材とを具備することを特徴とする。

【発明の効果】

【0009】

本発明の耐熱性コンベアベルトによれば、折れシワも発生を防止するとともに、被覆材を構成する繊維の剥れを防止することができる。また、本発明の耐熱性コンベアベルトによれば、蛇行防止用の紐が脱落する不都合を改善できる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の耐熱性コンベアベルトについて、更に詳しく説明する。

【0011】

本発明者らは、従来のコンベアベルトについて研究を重ねたところ、次のようなことが判明した。即ち、前記コンベアベルトの端部の被覆材には、本来、ベルト端部の耐引裂き性向上を目的とするため、被覆材の強度を重視する観点から繊維で補強した材料が使用されている。その結果、被覆材で被覆したベルト端部(補強部)が硬くなり、コンベアベルトの幅方向にシワが発生するという現象が生じていた。また、蛇行防止用紐を補強部の裏面側に耐熱性繊維糸で縫いつけている構成のコンベアベルトにおいては、前記耐熱性繊維糸の破断等を引き起こしたり、あるいは被覆材を構成する繊維自体が摩耗により露出し、ベルトが使用されている工程処理物へ混入するという問題を起している。

【0012】

そこで、本発明者らは、繊維を含まず、柔軟性があり、耐摩耗性が良好で、且つフッ素樹脂被覆耐熱性繊維織布であるベルト本体と同等の耐熱性を有する材料はないかとの考えをもとに上記問題点を解決すべく、鋭意検討、試験を実施した。

【0013】

本発明において、ベルト本体を構成する耐熱性繊維織布としては、市販のものを使用することができる。耐熱性繊維織布を構成する耐熱性繊維の具体例としては、例えばガラス繊維、アラミド繊維、カーボン繊維及びアルミナ繊維を挙げることができる。ここで、取り扱いが容易である点、種類が豊富であることから、ガラス繊維布を用いるのが一般的である。また、ベルト本体の被覆材であるフッ素樹脂としては、例えば四ふっ化エチレン樹脂(PTFE樹脂)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(PFEP)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体樹脂(PFA樹脂)及びテトラフルオロエチレン−エチレン共重合体(PETFE)が挙げられるが、種類が豊富であることから、PTFE樹脂を用いるのが一般的である。

【0014】

本発明において、前記被覆材である単体フッ素樹脂フィルムとしては、例えばPTFE樹脂スカイブドフィルム、変性PTFE樹脂スカイブドフィルム、PTFE未焼成テープ、PFA溶融押出フィルム、PFEP溶融押出フィルム及びPETFE溶融押出フィルムが挙げられる。なお、本発明に係る変性PTFE樹脂とは、変性コモノマーが1質量%以下に変性している場合を意味し(日本工業規格6935-1参照)、例えばダイキン工業(株)製の商品名:M−111、M−112が挙げられるが、これに限定されない。

【0015】

PTFE樹脂スカイブフィルム及び変性PTFE樹脂スカイブドフィルムの場合、使用されるフィルム厚さは、0.025〜0.3mmが好ましく、更に好ましくは0.05〜0.20mmが好適に使用される。ここで、フィルムの厚さが0.025mmより薄い場合は、強度的に問題があり、0.3mmより厚い場合は、被覆材としての包みこみ加工が困難となり、また加工された被覆材による被覆部が硬くなる。

【0016】

また、前記PTFE樹脂,変性PTFE樹脂スカイブドフィルムをベルト本体に包みこみ加工する場合は、ベルト本体と被覆材との間に熱融着の接着層として0.025mm厚さのPFAもしくはPFEPフィルムを使用することが好ましい。一方、PFA溶融押出フィルム、PFEP溶融押出フィルム及びPETFE溶融押出フィルムの場合には、使用されるフィルム厚さは0.025〜0.2mmが好適に使用される。ここで、厚さが0.025mm未満の場合は強度的に問題があり、厚さが0.2mmを超えるとフィルムが硬くなり、ベルト本体への包み込み加工が困難になる。更に、前記PTFE未焼成テープを使用する場合は、厚さ0.05〜0.3mmのものが好適に使用される。

【0017】

また、本発明では、前記被覆材として、ポリイミドフィルムを好適に用いることができる。ポリイミドフィルムとしては、例えば市販のデュポン社製の商品名:カプトン、宇部興産社製の商品名:ユーピレックス等の両面フッ素樹脂フィルム被覆品、もしくは両面フッ素樹脂コーティング品が使用可能であるが、これに限定されない。ポリイミドフィルムの厚さとしては、0.013mm〜0.05mmが好適に使用される。ここで、厚みが0.013mm未満の場合は強度的に問題があり、0.05mmを超えると硬くなり、ベルト本体への包み込み加工が困難になる。

【0018】

前記被覆材が位置する前記ベルト本体の内側には、図6を用いて既に説明したように、耐熱性コンベアベルトの一使用形態として、前記被覆材の内側に蛇行防止用の紐が耐熱高強度繊維糸で縫いつけられた状態で取り付けられることがある。この場合、前記紐としては、耐熱高強度繊維糸を編組したことによって製作される組紐や編紐が用いられる。また、紐の縫糸としては、耐熱高強度繊維糸であるアラミド繊維が通常強度が大きいことから好適に使用される。

【0019】

本発明の被覆材は、次のようにベルト本体に取りつけられる。即ち、図7は加工前に被覆材51を介して50cm毎にクリップ52でベルト本体22に固定している状態を示す。クリップ52はプレス前に外す。図8は被覆材51の加工方法を示すもので、図8(A)はロール及びベルト等の側面図、図8(B)は平面図を示す。図8に示すように、ベルト本体と被覆材とが重なる部分の一領域には、冷却プレス盤53及び熱プレス盤54がプレス進行方向(矢印X方向)に沿って配置されている。

【0020】

即ち、例えば、PTFEスカイブドフィルムを被覆材として使用する場合、まず所定幅のスカイブドフィルム及び接着層としての同幅のPFAフィルムを裁断し、次にフィルムを手動アイロン(340℃)にてスカイブドフィルムにPFAフィルムを仮接着させて被覆材51を作製し、それを図8に示すように半分に折り曲げる。次いで、二本のロール55,56間でベルト本体22を巻き取りながら、前記ベルト本体22の長手方向に沿う端部に隣接して配置した熱プレス盤54及び冷却プレス盤53で折り曲げた前記被覆材51を例えば温度375℃、圧力0.49MPaで10秒間保持し、50mmピッチで接着して、前記被覆材51をベルト本体22の長手方向に沿う端部に包み込む。なお、図8(B)において、斜線部分Sは融着部分であり、熱プレス盤54を通過した被覆剤51がベルト本体22の長手方向に沿う端部を包み込むように融着されている。

【0021】

次に、本発明に係る各種被覆材の耐摩耗性を従来の被覆材と比較する目的で、実際の補強を兼ねた被覆材の状態に近づけた試料とするために、ベルト本体と被覆材を積層した以下の本発明に係る各種被覆材サンプル1〜6及び従来の被覆材に係る比較サンプル1,2を製作した。

【0022】

(サンプル1)

まず、ベルト本体であるPTFE被覆アラミド繊維織布(商品名:FAF500-14、中興化成工業(株)製)幅300mm、長さ1000mmを切り出し、その両面に被覆材として機能するPTFE樹脂(商品名:T−7AJ:三井デュポンフロロケミカル社製)より製作した厚さ0.05mm、幅300mm、長さ1000mmのスカイブドフィルムを2枚、接着層として機能する厚さ0.025mm、幅300mm、長さ1000mmのPFAフィルム2枚準備し、スカイブドフィルム、PFAフィルム、PTFE被覆アラミド繊維織布、PFAフィルム、スカイブドフィルムの順に重ね、その集合体を熱プレス盤面間に挿入し、面圧0.49MPa、375℃の条件で熱融着後、冷却水を通した冷却プレスで面圧0.49MPaを維持した状態で30℃になるまで保持し、幅300mm、長さ1000mmの積層体(サンプル1)を得た。

【0023】

(サンプル2)

PTFE樹脂(商品名:T−7AJ、三井デュポンフロロケミカル社製)より製作した厚さ0.050mmのスカイブドフィルムを、変性PTFE樹脂(商品名:M−112、ダイキン工業社製)のスカイブドフィルム(厚さ0.050mm)に代え、接着剤として機能するPFAフィルムを使用しない点以外は、サンプル1と同じ条件で幅300mm、長さ1000mmの積層体(サンプル2)を得た。

【0024】

(サンプル3)

PTFE樹脂(商品名:T−7AJ、三井デュポンフロロケミカル社製)より製作した

厚さ0.050mmのスカイブドフィルムを、ポリイミドフィルム(商品名:ユーピレック25RCB01F[厚さ0.025mmのポリイミドフィルムの両面にPFEP樹脂をコーティングしたもの]に代え、接着剤として機能するフィルムを使用しない点以外は、サンプル1と同じ条件で幅300mm、長さ1000mmの積層体(サンプル3)を得た。

【0025】

(サンプル4)

ポリイミドフィルムを、厚さ0.1mmのPFAフィルムに代えた以外は、サンプル3と同じ条件で、幅300mm、長さ1000mmの積層体(サンプル4)を得た。

【0026】

(比較サンプル1)

PTFE樹脂(商品名:T−7AJ、三井デュポンフロロケミカル社製)より製作した厚さ0.050mmのスカイブドフィルムをPTFE被覆ガラス繊維織布(商品名:FGF502-6、中興化成工業製)に代えた以外は、サンプル1と同じ条件で幅300mm、長さ1000mmの積層体(比較サンプル1)を得た。

【0027】

(比較サンプル2)

PTFE樹脂(商品名:T−7AJ、三井デュポンフロロケミカル社製)より製作した厚さ0.050mmのスカイブドフィルムをPTFE被覆アラミド繊維織布(商品名:FAF502-6、中興化成工業製)に代えた以外は、サンプル1と同じ条件で幅300mm、長さ1000mmの積層体(比較サンプル2)を得た。

【0028】

(耐摩耗試験)

上記サンプル1〜4(本発明品相当)、及び比較サンプル1,2(従来品相当)で得られた積層体から裁断した試験片を使用し、JIS−K−7204に準拠して耐摩耗試験を実施した。その結果を以下の表1に示す。

【表1】

【0029】

次に、本発明に係るコンベアベルトに関する具体的な実施例1〜4及び比較例1,2について説明する。

(実施例1)

図1(A)〜(C)を参照する。ここで、図1(A)は耐熱性コンベアベルトの概略平面図を示し、図1(B)は図1(A)のX−X線に沿う断面図、図1(C)は耐熱性コンベアベルトの一構成であるベルト本体の断面図を示す。

【0030】

実施例1に係る耐熱性コンベアベルト21は、無端状のベルト本体22と、このベルト本体22の長手方向に沿う両端部に熱融着により設けられた断面コ字形のフッ素樹脂製の被覆材23とから構成されている。前記ベルト本体22と被覆材23間には、接着剤としてのPFAフィルム25が用いられている。

【0031】

前記ベルト本体22は、図1(C)に示すように、縦糸27a及び横糸27bからなるアラミド繊維織布(耐熱性繊維織布)27と、このアラミド繊維織布27の両面に形成されたPTFE樹脂(フッ素樹脂)層28からなるPTFE被覆アラミド繊維織布(商品名:FAF500-14、中興化成工業(株)製)から構成されている。前記ベルト本体22は、アラミド繊維織布にPTFE樹脂ディスパージョンを含浸、乾燥、焼成して得られる。ここで、前記ベルト本体22の幅は100mm、長さは1200mmである。前記被覆材23としては、PTFE樹脂(商品名:T−7AJ、三井デュポンフロロケミカル社製)より製作した厚さ0.050mm、幅40mm、長さ1200mmのスカイブドフィルム(SK)が用いられている。

【0032】

図1の構成の耐熱性コンベアベルトは、次のようにして製作した。

まず、PTFE被覆アラミド繊維織布(ベルト本体)22を幅100mm、長さ1200mmに切り出し、上記PTFE樹脂より製作した厚さ0.050mm、幅40mm、長さ1200mmのスカイブドフィルム(被覆材)23を2枚、接着剤として機能する厚さ0.0250mm、幅40mm、長さ1200mmのPFAフィルム25を2枚準備した。次に、前記PTFE被覆アラミド繊維織布22の幅方向両端部に図1(B)に示すようにPFAフィルム25を接着剤として前記被覆材23で幅20mmの包み込み補強を行い、耐熱性コンベアベルト21を作製した。

【0033】

実施例1に係る耐熱性コンベアベルトによれば、ベルト本体22の長手方向に沿う両端部を、PFAフィルム25を介して断面コ字形の前記被覆材23で熱融着した構成となっている。従って、繊維を含むベルト本体と同種の被覆材で熱融着した構成の従来のコンベアベルトと比較して、被覆材23の柔軟性が大きいことから、被覆部が硬くなることが少ない。その結果、従来、ベルト本体と被覆部の硬さの違いに起因してベルト幅方向に発生していた折れシワの発生を防止することができる。また、被覆材自体が繊維を含まないこと、更に、従来の被覆材に比べて耐摩耗性に優れることから、従来のように被覆材の表面が摩耗して繊維が露出して剥れ落ちることがなく、処理物への繊維の混入を防止できる。

【0034】

(実施例2)

実施例1と比べ、被覆材としてスカイブドフィルムの代わりに変性PTFE樹脂製スカイブドフィルム(変性SK)を用いることを除いて、実施例1と同様にして耐熱性コンベアベルトを作製した。実施例2に係る耐熱性コンベアベルトによれば、実施例1と同様な効果を有する。

【0035】

(実施例3)

実施例1と比べ、被覆材としてSKの代わりにPFEPコートポリイミドフィルムを用いることを除いて、実施例1と同様にして耐熱性コンベアベルトを作製した。実施例3に係る耐熱性コンベアベルトによれば、実施例1と同様な効果を有する。

【0036】

(実施例4)

実施例1と比べ、被覆材としてSKの代わりにPFAフィルムを用いることを除いて、実施例1と同様にして耐熱性コンベアベルトを作製した。実施例4に係る耐熱性コンベアベルトによれば、実施例1と同様な効果を有する。

【0037】

(比較例1)

実施例1と比べ、被覆材としてSKの代わりにPTFE被覆ガラス繊維織布(商品名:FGF502-6:中興化成工業製)を用いることを除いて、実施例1と同様にして耐熱性コンベアベルトを作製した。

【0038】

(比較例2)

実施例1と比べ、被覆材としてSKの代わりにPTFE被覆アラミド繊維織布(商品名:FAF502−6、中興化成工業製)を用いることを除いて、実施例1と同様にして耐熱性コンベアベルトを作製した。

【0039】

(耐屈曲試験)

図2、図3及び図4を参照して説明する。本試験に用いられる試験機は、図2に示すように、試験試料41を往復運動させるための駆動モーター42と、試験試料41を加熱・温度保持するための炉43と、試験試料に張力を与えるための錘44と、試験試料41に屈曲を与えるために炉43中に配置されるロール45,46,47の3本のロールで構成されている。こうした試験機では、モーター42により炉43中で加熱・温度保持された試験試料41をロール45〜47を通して往復運動させ、試験試料41に屈曲を与える。

【0040】

以上のような試験機を使用し、上記実施例1〜4、及び比較例1、2で得られた試験試料41を500万回屈曲させた後、被覆材の状態を観察した。下記表2にその結果を示す。

【表2】

【0041】

但し、試験条件は、ロール径:φ50mm、炉内設定温度:200℃、試験試料張力:0.5kg/cm、紐:フッ素樹樹脂含浸アラミド製紐(商品名:CS−B、中興化成工業(株)製)とした。

【0042】

上記耐摩耗試験のサンプル1〜4及び比較サンプル1,2は、夫々本発明の耐熱コンベアベルトが両端長手方向に沿って施される包み込み加工部の構成を想定した。即ち、ベルト本体(基材)を中心にして、その上下に各種被覆材を積層した構成のサンプルである。また、上記屈曲試験実施例1〜4及び比較例1,2の試験試料は、耐摩耗試験サンプル1〜4及び比較サンプル1,2に対応した被覆材で両端を包み加工し、その加工部に蛇行防止用の紐を取り付けた試験試料である。

【0043】

上記耐摩耗試験の結果から、本発明に係る両端に包み加工された耐熱性コンベアベルトが、比較例1,2の被覆材で包み込み加工された従来の耐熱性コンベアベルトに比べて包み込み加工部が耐磨耗性に優れる。また、上記屈曲試験により、耐摩耗試験サンプル1〜4に対応した被覆材を使用した実施例1〜4の本発明に係る耐熱性コンベアベルトの方が、比較サンプル1,2に対応した被覆材を使用した比較例1,2の従来の耐熱性コンベアベルトに比べて、補強材の剥がれがないことから、包み込み加工部の柔軟性に優れていることが確認できた。これにより、本発明によれば、被覆材による包み込み加工部の柔軟性により、折れシワの発生を防止するとともに、摩耗により被覆材を構成する繊維の剥がれ落ちを防止し得る耐熱性コンベアベルトを提供できる。

【0044】

(実施例5)

図9(A)〜(C)を参照する。ここで、図9(A)は耐熱性コンベアベルトの概略平面図を示し、図9(B)は図9(A)のX−X線に沿う断面図、図9(C)は耐熱性コンベアベルトの一構成であるベルト本体の断面図を示す。なお、実施例5に係るコンベアベルトは、実施例1のコンベアベルトと比べ、ベルト蛇行防止用の紐(コード)及び糸を設ける点を除いて、同様な構成であるため、要部のみを説明する。

【0045】

実施例5に係る耐熱性コンベアベルト21は、無端状のベルト本体22と、このベルト本体22の長手方向に沿う両端部に熱融着により設けられた断面コ字形のフッ素樹脂製の被覆材23と、この被覆材23が位置する前記ベルト本体22の内側に設けられたベルト蛇行防止用の紐24とから構成されている。前記紐24は、糸26によりベルト本体22等に紐間距離80mmで縫い付けられている。ここで、紐間距離とは、両端の紐同士の距離、つまり2個の紐の夫々の中心間の距離Lを示す。

【0046】

前記ベルト本体22は、図9(C)に示すように、縦糸27a及び横糸27bからなるアラミド繊維織布(耐熱性繊維織布)27と、このアラミド繊維織布27の両面に形成されたPTFE樹脂(フッ素樹脂)層28からなるPTFE被覆アラミド繊維織布(商品名:FAF500-14、中興化成工業(株)製)から構成されている。前記紐24としては、フッ素樹脂含浸アラミド製紐(商品名:CS−B、中興化成工業(株)製)が用いられている。更に、前記糸26としては、アラミド繊維糸(商品名:テクノーラヤーンESF-1001、帝人(株)製)が用いられている。

【0047】

図9の構成の耐熱性コンベアベルトは、次のようにして製作した。

まず、PTFE被覆アラミド繊維織布(ベルト本体)22を幅100mm、長さ1200mmに切り出し、上記PTFE樹脂より製作した厚さ0.050mm、幅40mm、長さ1200mmのスカイブドフィルム(被覆材)23を2枚、接着剤として機能する厚さ0.0250mm、幅40mm、長さ1200mmのPFAフィルム25を2枚準備した。次に、前記PTFE被覆アラミド繊維織布22の幅方向両端部に図10(B)に示すようにPFAフィルム25を接着剤として前記スカイブドフィルム23で幅20mmの包み込み補強を行った。つづいて、前記アラミド繊維織布22の両端部の包み込み熱融着を行った部分夫々に、前記紐24を紐間距離80mmでアラミド繊維糸26で縫いつけ、耐熱性コンベアベルト21を作製した。

【0048】

実施例5に係る耐熱性コンベアベルトによれば、ベルト本体22の長手方向に沿う両端部を、PFAフィルム25を介して断面コ字形の前記被覆材23で熱融着した構成となっている。従って、繊維を含むベルト本体と同種の被覆材で熱融着した構成の従来のコンベアベルトと比較して、被覆材23の柔軟性が大きいことから、被覆部が硬くなることが少ない。その結果、従来、ベルト本体と被覆部の硬さの違いに起因してベルト幅方向に発生していた折れシワの発生を防止することができる。また、被覆材自体が繊維を含まないこと、更に、従来の被覆材に比べて耐摩耗性に優れることから、従来のように被覆材の表面が摩耗して繊維が露出して剥れ落ちることがなく、処理物への繊維の混入を防止できる。

【0049】

(比較例3)

まず、PTFE被覆アラミド繊維織布(商品名:FAF500-14:中興化成工業(株)製幅100mm、長さ1200mm)を切り出し、被覆材として使用する幅40mm、長さ1200mmのPTFE被覆ガラス繊維織布(商品名:FGF502-6:中興化成工業製)を2枚及び接着剤としての0.025mm、幅40mm、長さ1200mmのPFAフィルム2枚を準備した。次に、前記PTFE被覆アラミド繊維織布の幅方向両端部に、接着剤としてのPFAフィルムを介して前記PTFE被覆ガラス繊維織布で幅20mmの包み込み熱融着を行った。つづいて、前記両端部の包み込み熱融着を行った部分夫々に、ベルト蛇行防止目的に使用されるフッ素樹脂含浸アラミド製紐(コード)(商品名:CS−B、中興化成工業(株)製)を紐間距離80mmでアラミド繊維糸(帝人(株)製、商品名:テクノ−ラヤーンESF-1001)で縫いつけた、図9に示す構成の耐熱性コンベアベルトを作製する。

【0050】

(比較例4)

被覆材としてPTFE被覆ガラス繊維織布(商品名:FGF502−6、中興化成工業製)に代えてPTFE被覆アラミド繊維織布(商品名:FAF502−6、中興化成工業製)を用いることを除いて、比較例1と同様にして図1に示す構成の耐熱性コンベアベルトを作製する。

【0051】

(耐屈曲試験)

図2、図10及び図11を参照して説明する。本試験では、前述した図2に示すような試験機を用いる。

この場合、図10及び図11に示すように、試験試料41は、紐(コード)24を装着した側が外側を向いた状態で屈曲を受ける。即ち、ロール46には、紐24が走行できるように溝が切られている。また、図11に示すように紐24はベルト本体22にアラミド繊維(商品名:テクノ−ラヤーンESF-1001、帝人(株)製)26で固定されている。

【0052】

以上のような試験機を使用し、上記実施例5、及び比較例3、4で得られた、蛇行防止目的に使用される紐24を糸で縫いつけ固定した試験試料41を12万回往復運動(72万回屈曲)させた後、取り付けた紐24と該紐24を取り付けた縫い糸26の状態を観察した。下記表3にその結果を示す。

【表3】

【0053】

但し、試験条件は、ロール径:φ50mm、炉内設定温度:200℃、試験試料張力:0.5kg/cm、紐:フッ素樹樹脂含浸アラミド製紐(商品名:CS−B、中興化成工業(株)製)とした。

【0054】

上記耐摩耗試験のサンプル1及び比較サンプル1,2は、夫々本発明の耐熱コンベアベルトが両端長手方向に沿って施される包み込み加工部の構成を想定した。即ち、ベルト本体(基材)を中心にして、その上下に各種被覆材を積層した構成のサンプルである。また、上記屈曲試験実施例5及び比較例3,4の試験試料は、耐摩耗試験サンプル1及び比較サンプル1,2に対応した被覆材で両端を包み加工し、その加工部に蛇行防止用の紐を取り付けた試験試料である。

【0055】

従って、上記耐摩耗試験の結果から、本発明に係る両端に包み加工された耐熱性コンベアベルトが、比較例3,4の被覆材で包みこ込み加工された従来の耐熱性コンベアベルトに比べて包み込み加工部が耐磨耗性に優れる。また、上記屈曲試験により、耐摩耗試験サンプル1に対応した被覆材を使用した実施例5の本発明に係る耐熱性コンベアベルトの方が、比較サンプル1,2に対応した被覆材を使用した比較例3,4の従来の耐熱性コンベアベルトに比べて、蛇行防止用紐固定縫糸の切断がないことから、包み込み加工部の柔軟性に優れていることが確認できた。これにより、本発明によれば、被覆材による包み込み加工部の柔軟性により、折れシワの発生を防止するとともに、摩耗により被覆材を構成する繊維の剥がれ落ちを防止し得る耐熱性コンベアベルトを提供できる。

【0056】

なお、この発明は、上記実施の形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施の形態に開示されている複数の構成要素の適宜な組み合せにより種々の発明を形成できる。例えば、実施の形態に示される全構成要素から幾つかの構成要素を削除してもよい。更に、異なる実施の形態に亘る構成要素を適宜組み合せてもよい。

【図面の簡単な説明】

【0057】

【図1】本発明の耐熱性コンベアベルトの構成説明図。

【図2】屈曲試験装置の概略図。

【図3】炉中の耐屈曲試験試料の試験機への装着状態を示す説明図。

【図4】耐屈曲試験材料とロールとの位置関係を示すための説明図。

【図5】図1の耐熱性コンベアベルトの使用方法を示す斜視図。

【図6】従来の耐熱性コンベアベルトの説明図。

【図7】ベルト本体の両端部を被覆材で包みこむ加工前に耳補強材を固定する様子を示す説明図。

【図8】ベルト本体の両端部を被覆材で包みこむ加工時の様子を示す説明図。

【図9】本発明の他の耐熱性コンベアベルトの構成説明図。

【図10】炉中の耐屈曲試験試料の試験機への装着状態を示す説明図。

【図11】耐屈曲試験材料とロールとの位置関係を示すための説明図。

【図12】図9の耐熱性コンベアベルトの使用方法を示す斜視図。

【符号の説明】

【0058】

21…耐熱性コンベアベルト、 22…ベルト本体、 23…被覆材、

24…紐(コード)、 25…PFAフィルム、 26…糸、

27…アラミド繊維織布(耐熱性繊維織布)、 27a…縦糸、27b…横糸、

28…PTFE樹脂層。

【特許請求の範囲】

【請求項1】

耐熱性繊維織布にフッ素樹脂ディスパージョンを含浸、乾燥、焼成してなる無端状のベルト本体と、このベルト本体の両端部を包み込む断面コ字形の耐熱性樹脂製被覆材とを具備することを特徴とする耐熱性コンベアベルト。

【請求項2】

前記耐熱性樹脂製被覆材が単体フッ素樹脂フィルムであることを特徴とする請求項1記載の耐熱性コンベアベルト。

【請求項3】

前記耐熱性樹脂製被覆材がポリイミドフィルムであることを特徴とする請求項1記載の耐熱性コンベアベルト。

【請求項1】

耐熱性繊維織布にフッ素樹脂ディスパージョンを含浸、乾燥、焼成してなる無端状のベルト本体と、このベルト本体の両端部を包み込む断面コ字形の耐熱性樹脂製被覆材とを具備することを特徴とする耐熱性コンベアベルト。

【請求項2】

前記耐熱性樹脂製被覆材が単体フッ素樹脂フィルムであることを特徴とする請求項1記載の耐熱性コンベアベルト。

【請求項3】

前記耐熱性樹脂製被覆材がポリイミドフィルムであることを特徴とする請求項1記載の耐熱性コンベアベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−16105(P2006−16105A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−193431(P2004−193431)

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000211156)中興化成工業株式会社 (37)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年6月30日(2004.6.30)

【出願人】(000211156)中興化成工業株式会社 (37)

【Fターム(参考)】

[ Back to top ]