耐熱性ニッケル合金めっき被膜及びそれを用いた成形型

【課題】ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有し,ダイヤモンドバイトによる切削加工が可能である耐熱性ニッケル合金めっき被膜及びそれを用いた成形型を提供する。

【解決手段】 耐熱性ニッケル合金めっき被膜において,同めっき被膜中にカーボンナノチューブが均一に分散されてなり,かつ同めっき被膜中にタングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とするビッカース硬度800HV以下で平均粒径1μm以下の金属粒子が均一に分散されてなり,誘導共析を含む還元反応もしくは成膜後の熱処理によって,少なくとも1つ以上の元素とニッケルが合金を形成した構成の耐熱性ニッケル合金めっき被膜およびそれを用いた成形型とすることにより,耐熱性,高温硬さ,内部応力の低減,成膜速度,厚膜化,切削性などの向上を図る。

【解決手段】 耐熱性ニッケル合金めっき被膜において,同めっき被膜中にカーボンナノチューブが均一に分散されてなり,かつ同めっき被膜中にタングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とするビッカース硬度800HV以下で平均粒径1μm以下の金属粒子が均一に分散されてなり,誘導共析を含む還元反応もしくは成膜後の熱処理によって,少なくとも1つ以上の元素とニッケルが合金を形成した構成の耐熱性ニッケル合金めっき被膜およびそれを用いた成形型とすることにより,耐熱性,高温硬さ,内部応力の低減,成膜速度,厚膜化,切削性などの向上を図る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,耐熱性ニッケル合金めっき被膜及びそれを用いた成形型に関するもので,より詳細には,ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有し,被膜形成時および熱処理において被膜にクラックが発生しない,さらに室温付近において切削加工が可能な硬さを有している耐熱性ニッケル合金めっき被膜およびその耐熱性ニッケル合金めっき被膜を切削加工にて高精度な形状を創成した光学ガラス素子用の成形型に関するものである。

【背景技術】

【0002】

高精度な光学ガラス素子をプレス成形により繰り返し成形するには,型材料としては,ガラスの成形温度において安定で,十分な高温強度を有し,プレスした時に形状精度が崩れないような機械的強度の優れたものが必要であるが,その反面,常温では加工性に優れ,特に微細形状を創成するためには研削加工だけでなく,切削加工が容易にできなくてはいけない。

【0003】

以上のような光学ガラス素子のプレス成形用型に必要な条件の一部を満足する型材として,めっき被膜中にチタン金属微細粒子及び炭化ケイ素微細粒子が均一に分散されてなる耐熱性硬質ニッケルータングステン系合金めっき被膜(例えば特許文献1)などが検討されている。また,超硬合金母材上に母材と密着力が良好な薄膜を形成し,更に該薄膜上に容易に精密加工できる膜として例えば無電解Ni−Pめっき膜を形成し,保護膜として合金薄膜を形成する方法(例えば特許文献2)が検討されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平07−197297号公報

【特許文献2】特開平03−23230号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら,従来の型材料では,上述の条件を全て満足できない。例えば,特許文献1の場合,型材として炭化ケイ素微細粒子の複合めっき被膜を用いた場合では,非常に硬く,機械的強度は優れているものの,加工性に劣り,高精度な加工が困難である。特に,ダイヤモンドバイトを用いて切削加工を行うと,ダイヤモンドバイトの摩耗が激しく,微細な形状加工が困難である。

【0006】

特許文献2の場合,無電解ニッケル−リン合金めっき膜の耐熱性,強度が低いため,この型で成形できるガラスは融点の極めて低い特殊な組成の一部のガラスに限定されるという問題もあった。

【0007】

また,そもそも2元系あるいは3元系ニッケル合金めっき被膜は,電解めっきあるいは無電解めっきで作製する際,内部応力が大きいために,成膜時や熱処理時にクラックや剥離が発生する問題があった。さらに,内部応力が高い上に,成膜速度が遅いという点,めっき浴の管理,維持が難しいことから,型材料のような100μmを超える厚膜形成が難しいという問題があった。

【0008】

以上のように,従来の型材料では前述の型材料としての必要条件を全て満足するには至っていない。

【課題を解決するための手段】

【0009】

本発明は,カーボンナノチューブおよび金属粒子をニッケル合金めっき被膜に複合させ,必要に応じて熱処理を施すことで上記の課題を解決し,ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有し,ダイヤモンドバイトによる切削加工が可能である耐熱性ニッケル合金めっき被膜及びそれを用いた成形型を提供するものである。

【0010】

請求項1の発明は,耐熱性ニッケル合金めっき被膜において,同めっき被膜中にカーボンナノチューブが均一に分散されてなり,かつ同めっき被膜中にタングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とするビッカース硬度800HV以下で平均粒径1μm以下の金属粒子が均一に分散されてなることを特徴とする耐熱性ニッケル合金めっき被膜である。

【0011】

請求項2の発明は,前記耐熱性ニッケル合金めっき被膜中において,前記カーボンナノチューブおよび前記金属粒子が接触していることを特徴とする前記第1項記載の耐熱性ニッケル合金めっき被膜である。

【0012】

請求項3の発明は,前記耐熱性ニッケル合金めっき被膜が,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金を含むめっき被膜であることを特徴とする請求項1に記載の耐熱性ニッケル合金めっき被膜である。

【0013】

請求項4の発明は,前記耐熱性ニッケル合金めっき被膜において,還元反応によって析出した金属がニッケルだけであり,そのめっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属と析出金属であるニッケルとの合金を形成していることを特徴とする請求項1ないし3に記載の耐熱性ニッケル合金めっき被膜である。

【0014】

請求項5の発明は,前記耐熱性ニッケル合金めっき被膜が,誘導共析を含む還元反応によって析出し,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金めっき被膜であり,そのめっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属とニッケルを含む析出金属との合金を形成していることを特徴とする請求項1ないし3に記載の耐熱性ニッケル合金めっき被膜である。

【0015】

請求項6の発明は,前記耐熱性ニッケル合金めっき被膜において,前記カーボンナノチューブの重量分率が0.001〜1wt%であり,ニッケル以外の金属元素の元素比が10〜70at%であり,非金属元素が0〜70at%であり,温度300〜1300℃で熱処理したことを特徴とする請求項1ないし5に記載の耐熱性ニッケル合金めっき被膜である。

【0016】

請求項7の発明は,請求項1ないし6に記載の耐熱性ニッケル合金めっき被膜を切削加工によりその表面に微細形状を創成し,その微細形状を被成形材に転写することを特徴とする成形型である。

【発明の効果】

【0017】

本発明の耐熱性ニッケル合金めっき被膜およびそれを用いた成形型は,同めっき被膜中にカーボンナノチューブが均一に分散されてなり,かつ同めっき被膜中にタングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とするビッカース硬度800HV以下で平均粒径1μm以下の金属粒子が均一に分散されてなり,誘導共析を含む還元反応もしくは成膜後の熱処理によって,少なくとも1つ以上の元素とニッケルが合金を形成した構成の耐熱性ニッケル合金めっき被膜およびそれを用いた成形型とすることにより,耐熱性,高温硬さ,内部応力の低減,成膜速度,厚膜化,切削性などの向上という効果を発揮する。より具体的には,本発明の耐熱性ニッケル合金めっき被膜およびそれを用いた成形型は,次の(a)ないし(d)のすべての特性を同時に満たすという効果を発揮する。(a)ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有する。具体的には,不活性ガス中で,600℃においてビッカース硬度300HV以上の高温硬さを有する。(b)高温硬さの特性を有しながら,室温付近においてダイヤモンドバイトによる切削加工が可能であり,光学ガラス素子のような高精度な形状精度および表面粗さが得られる加工性を有する。(c)被膜形成時および300〜1300℃の熱処理によってめっき被膜にクラックが発生しない。(d)100μm以上の厚膜形成が可能である。

【0018】

請求項1の発明によれば,耐熱性ニッケル合金めっき被膜中にカーボンナノチューブが均一に分散されることにより,カーボンナノチューブ自身のもつ熱伝導性,電気伝導性,機械的強度,潤滑性などの特性をめっき被膜に付与できる効果,めっき被膜の結晶の微細化し,硬度が向上する効果がある。結晶の微細化は,切削加工時の加工性の向上に効果がある。さらに,熱処理の際,カーボンナノチューブの存在により,還元反応によって析出した金属および分散させた金属粒子の再結晶化および合金化が促進される効果があり,さらには耐熱性ニッケル合金めっき被膜の高温硬さの向上に効果がある。熱処理によりニッケルと合金化し耐熱性を向上させる金属元素としてタングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とする金属粒子を均一に分散させることにより,通常の誘導共析による合金めっきに比べて,応力の発生の少ないめっき浴を用いて,合金化のための金属元素をより多くめっき被膜中に導入できる。このため,成膜時および熱処理時のクラック発生を抑制でき,厚膜形成ができる効果,合金化におけるニッケル以外の金属元素を高濃度化でき,高温硬さを向上させることができる効果が発揮できる。分散させる金属微粒子をビッカース硬度800HV以下で平均粒径1μm以下の金属粒子とすることにより,ダイヤモンドバイトによる切削加工が可能であり,仕上がりの形状精度および表面粗さを光学素子用の成形型として十分な品質にできる効果がある。

【0019】

請求項2の発明によれば,耐熱性ニッケル合金めっき被膜中において,カーボンナノチューブと金属粒子が接触していることにより,熱処理におけるニッケルと金属粒子の合金化を促進できる効果があり,耐熱性ニッケル合金めっき被膜の高温硬さの向上に効果がある。

【0020】

請求項3の発明によれば,耐熱性ニッケル合金めっき被膜が,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金を含むめっき被膜であることにより,耐熱性ニッケル合金めっき被膜の高温硬さの向上に効果がある。

【0021】

請求項4の発明によれば,耐熱性ニッケル合金めっき被膜において,還元反応によって析出した金属がニッケルだけであれば,非常に応力の発生が少なく,成膜速度の速いスルファミン酸ニッケルめっき浴などの低応力めっき浴を用いることができ,成膜時および熱処理時のクラックの発生を抑制できる効果,厚膜化できる効果を発揮できる。還元反応によって析出した金属がニッケルであるめっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属と析出金属であるニッケルとの合金を形成していることにより,耐熱性ニッケル合金めっき被膜の高温硬さの向上に効果がある。

【0022】

請求項5の発明によれば,耐熱性ニッケル合金めっき被膜が,誘導共析を含む還元反応によって析出し,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金めっき被膜であることにより,めっき被膜全体の特性が均一な耐熱性ニッケル合金めっき被膜を形成できる効果がある。前記耐熱性ニッケル合金めっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属とニッケルを含む析出金属との合金を形成していることにより,耐熱性ニッケル合金めっき被膜の高温硬さの向上に効果がある。

【0023】

請求項6の発明によれば,耐熱性ニッケル合金めっき被膜において,カーボンナノチューブの重量分率が0.001〜1wt%であることにより,本発明におけるカーボンナノチューブの分散による効果,つまりフィラーとしてめっき被膜の機械的強度を向上させる効果,熱処理時のめっき被膜の再結晶化および合金化を促進させる効果を十分に発揮できる効果がある。ニッケル以外の金属元素の元素比が10〜70at%であり,非金属元素が0〜70at%であることにより,耐熱性ニッケル合金めっき被膜の高温硬さを向上させつつ,室温における切削性を維持できる効果がある。温度300〜1300℃で熱処理することにより,めっき被膜中に分散させた金属粒子とニッケルを含む析出金属との合金化およびニッケルを含む析出金属間の合金化を促す効果があり,耐熱性ニッケル合金めっき被膜の高温硬さを向上させる効果,常温での耐熱性ニッケル合金めっき被膜の高温硬さを調整し,切削性を維持できる効果がある。

【0024】

請求項7の発明によれば,前記耐熱性ニッケル合金めっき被膜を切削加工によりその表面に微細形状を創成し成形型とすることにより,ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有する成形型となり,型崩れがなく,成形型の微細形状をガラスなどの被成形材に転写することができる効果が発揮できる。

【図面の簡単な説明】

【0025】

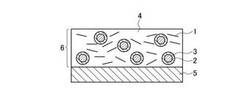

【図1】本発明における耐熱性ニッケル合金めっき被膜の構成図である。

【図2】本発明における耐熱性ニッケル合金めっき被膜を用いた成形型の構成図である。

【図3】本発明における耐熱性ニッケル合金めっき被膜断面の電子顕微鏡による2次電子像である。

【図4】本発明における耐熱性ニッケル合金めっき被膜断面のエネルギー分散型X線分光法によるW-Mβ像(タングステン元素の分布図)である。

【図5】本発明における耐熱性ニッケル合金めっき被膜断面のエネルギー分散型X線分光法によるNi-Kα像(ニッケル元素の分布図)である。

【図6】本発明における耐熱性ニッケル合金めっき被膜断面の室温から600℃におけるビッカース硬さの測定結果である。

【図7】本発明におけるカーボンナノチューブを含む耐熱性ニッケル合金めっき被膜とカーボンナノチューブを含まない従来ニッケル合金めっき被膜の示差熱分析の測定結果の比較である。

【発明を実施するための形態】

【0026】

以下,本発明の一実施形態を図面に基づいて説明する。

【0027】

図1および図2は,それぞれ本発明の耐熱ニッケル合金めっき被膜および本発明の成形型の一実施形態を示した図である。図3は,本発明における耐熱性ニッケル合金めっき被膜断面の電子顕微鏡による2次電子像を示した図である。図4は,図3に示した本発明における耐熱性ニッケル合金めっき被膜断面のエネルギー分散型X線分光法によるW-Mβ像(タングステン元素の分布図)を示した図である。図5は,図3に示した本発明における耐熱性ニッケル合金めっき被膜断面のエネルギー分散型X線分光法によるNi-Kα像(ニッケル元素の分布図)を示した図である。図6は,本発明における耐熱性ニッケル合金めっき被膜断面の室温から600℃におけるビッカース硬さ測定結果を示した図である。図7は,本発明におけるカーボンナノチューブを含む耐熱性ニッケル合金めっき被膜とカーボンナノチューブを含まない従来ニッケル合金めっき被膜の示差熱分析の測定結果の比較を示した図である。

【0028】

図1において,1はカーボンナノチューブ,2は金属粒子あるいは合金粒子,3は2種類以上の元素によって構成される合金,4はニッケルを主成分とするめっき被膜,5は被めっき母材(超硬などの耐熱材料),6は耐熱性ニッケル合金めっき被膜である。図2において,6aは切削加工により微細形状を創成したニッケル合金めっき被膜表面,7はめっき被膜と離型膜との密着性を向上させるための中間層(Ti系,Cr系薄膜),8は離型膜(DLCなど)である。

【0029】

(耐熱性ニッケル合金めっき被膜の形態)

図1は,本発明の耐熱ニッケル合金めっき被膜の一実施形態を示した図である。図1に示す耐熱性ニッケル合金めっき被膜6の形態は,ニッケルを主成分とするめっき被膜4の中に,カーボンナノチューブ1および金属粒子(あるいは合金粒子)2が複合めっきに均一に分散されてなり,成膜時の還元反応もしくは熱処理もしくはその両方により2種類以上の元素によって構成される合金3を形成した形態である。

【0030】

本発明において,「ニッケル合金めっき被膜」とは,タングステン(W),鉄(Fe),モリブデン(Mo),クロム(Cr),コバルト(Co),マンガン(Mn),亜鉛(Zn),チタン(Ti),硼素(B),リン(P)のうち,少なくとも1つ以上の元素とニッケル(Ni)からなる化合物,ニッケル,タングステン,鉄,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,硼素,リンのうち,少なくとも1つ以上の元素とニッケルからなる置換型固溶体,ニッケル,タングステン,鉄,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,硼素,リンのうち,少なくとも1つ以上の元素とニッケルからなる侵入型固溶体,これら化合物および固溶体のうち少なくとも1つを含むめっき被膜のことである。すなわち,Ni-W,Ni-Fe,Ni-Mo,Ni-Cr,Ni-Co,Ni-Mn,Ni-Zn,Ni-Ti,Ni-B,Ni-P,Ni-W-Fe,Ni-W-Mo,Ni-W-Cr,Ni-W-Co,Ni-W-Mn,Ni-W-Zn,Ni-W-Ti,Ni-W-B,Ni-W-P,Ni-Fe-Mo,Ni-Fe-Cr,Ni-Fe-Co,Ni-Fe-Mn,Ni-Fe-Zn,Ni-Fe-Ti,Ni-Fe-B,Ni-Fe-P,Ni-Mo-Cr,Ni-Mo-Co,Ni-Mo-Mn,Ni-Mo-Zn,Ni-Mo-Ti,Ni-Mo-B,Ni-Mo-P,Ni-Cr-Co,Ni-Cr-Mn,Ni-Cr-Zn,Ni-Cr-Ti,Ni-Cr-B,Ni-Cr-P,Ni-Co-Mn,Ni-Co-Zn,Ni-Co-Ti,Ni-Co-B,Ni-Co-P,Ni-Mn-Zn,Ni-Mn-Ti,Ni-Mn-B,Ni-Mn-P,Ni-Ti-B,Ni-Ti-P,Ni-B-Pなどのニッケルの2元合金,3元合金を少なくとも1つを含むめっき被膜のことである。これらの合金は,誘導共析めっき法を含む電解めっき法もしくは誘導共析めっき法を含む無電解めっき法により形成した合金であっても,めっき被膜中のニッケルと共析した金属粒子とを熱処理を施すことにより形成した合金であっても,その両方であっても良い。また,このめっき被膜に,合金化していないニッケルあるいは金属元素が存在しても構わない。純ニッケルめっき被膜は,600℃における高温ビッカース硬度が100HV以下となるが,めっき被膜の一部もしくはすべてを合金化することにより,高温硬度を改善できる。切削性を考慮した場合,好ましくは耐熱性ニッケル合金めっき被膜が均一な組成である方が良く,常温でのめっき被膜のビッカース硬度が好ましくは1000HV以下,さらに好ましくは800HV以下であると良い。

【0031】

本発明において,耐熱性ニッケル合金めっき被膜に均一に分散された金属粒子は,複合めっき法により被膜中に取り込まれたものである。ここで,「複合めっき法」とは,電解めっきもしくは無電解めっきにおいて,金属が還元され析出すると同時に,めっき浴に分散させた微粒子などを共析させて,めっき被膜中にその微粒子を複合化させる手法のことである。また,誘起共析めっきの手法も含まれる。「タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とするビッカース硬度800HV以下で平均粒径1μm以下の金属粒子」とは,主成分となる金属もしくは主成分となる金属を含む合金が重量分率で90%以上である金属粒子あるいは合金粒子のことである。つまり,一部合金を形成している粒子や一部不純物を含む粒子であってもよい。ただし,この金属粒子の成分,ビッカース硬度,平均粒径は,めっき浴に分散させた時点での金属粒子の状態,あるいは複合めっきによってめっき被膜中に共析させた時点での金属粒子の状態を示している。すなわち,めっき被膜形成後に熱処理によって表面性状が変化した金属粒子の状態における金属粒子の成分,ビッカース硬度,平均粒径を指し示すものではない。また,金属粒子は炭化物や窒化物などを含んでも良いが,それらの金属粒子の多くはビッカース硬度が800HVを超える。このようなビッカース硬度800HVを超える粒子は含まれない。たとえば,分散する金属粒子の主成分がタングステンの場合,その重量分率が90%以上であるタングステン粒子であり,その表面が一部酸化物を形成していても良いが,ビッカース硬度が1000HVを超える炭化物つまりタングステンカーバイトなどを形成したものは含まない。また,タングステンとニッケルの合金微粒子でも良い。さらに,分散する金属粒子の主成分がチタンの場合,その重量分率が90%以上であるチタンであり,その表面が一部酸化物を形成していても良いが,ビッカース硬度が1000HVを超える炭化チタン,窒化チタンなどを形成したものは含まない。このビッカース硬度800HV以下の制限および平均粒径1μm以下の制限は,切削加工の加工性を考慮したものである。ダイヤモンドバイトによる切削加工において加工性が良好で,成形型として求められる仕上がりの形状精度および表面粗さを得るために必要な制限である。金属粒子のビッカース硬度が高い場合は,ダイヤモンドバイトの摩耗が激しく,微細な形状加工が困難である。また,金属粒子が大きい場合は,加工時に粒子の脱落が起こった場合に,表面粗さや形状精度を悪くする原因となる。したがって,金属粒子の平均粒径は小さいほど好ましく,凝集体を形成せず,単分散状態であることが望ましい。また,分散させる金属粒子は,いくつかの種類の金属粒子を混合して使用しても構わない。

【0032】

本発明において,「カーボンナノチューブ」とは,炭素によって作られる六員環ネットワーク(グラフェンシート)が単層あるいは多層の同軸管状になった物質のことである。カーボンナノチューブの平均直径は,好ましくは200nm以下,さらに好ましくは10nm以下が良い。さらに,めっき浴中での分散性,めっき時の核生成サイトを増やすために,酸処理等により,カーボンナノチューブの表面に多数の欠陥,官能基を導入したものが望ましい。さらに,超音波援用めっき法などを用いて,耐熱性ニッケル合金めっき被膜中にカーボンナノチューブが均一に分散されていることが望ましい。カーボンナノチューブを複合化することにより,ニッケルあるいはニッケル合金の結晶が微細化し,常温での硬度が向上する。また,熱処理を行った際に,カーボンナノチューブの存在により再結晶化,合金化が促進し,均一な耐熱性ニッケル合金めっき被膜を形成できる。特に,本発明の請求項2に係る耐熱性ニッケル合金めっき被膜の場合,図1において,カーボンナノチューブ1と金属粒子2あるいはカーボンナノチューブ1と2種類以上の元素によって構成される合金3が接触している構成であることが望ましい。カーボンナノチューブ1と金属粒子2あるいは合金3の接触は,カーボンナノチューブの側面部であっても,カーボンナノチューブの先端部であっても良い。また,カーボンナノチューブ1と金属粒子2あるいは合金3の接触は,全体が接触していても,部分的に接触していても良い。ここで「接触」とは,カーボンナノチューブの炭素元素と金属粒子(あるいは合金粒子)の金属元素が直接物理的に接している状態,炭素元素と金属元素の互いの表面に存在する官能基同士等の化学結合を介して接している状態のいずれかを示す。このような構成でカーボンナノチューブと金属粒子が接触していることにより,単独で金属粒子が存在する場合に比べて熱処理による金属粒子の合金化が促進される。図1の中央部分では,カーボンナノチューブ1の先端と合金3の接触している状態が示されている。図1の他のカーボンナノチューブ1と金属粒子2(あるいは合金3)は単独で存在している状態が示されている。

【0033】

カーボンナノチューブと金属粒子が接触している構成を実現するためには,カーボンナノチューブおよび金属粒子をめっき浴に導入する以前に,カーボンナノチューブと金属粒子が接触している構成とすることが望ましい。カーボンナノチューブと金属粒子の接触状態を形成する具体的な方法としては以下の方法が考えられる。(a)金属粒子の表面に,カーボンナノチューブと相互作用を引き起こす化学修飾(たとえばアミノ基修飾)を行い,化学修飾を施した金属粒子とカーボンナノチューブを溶媒中で接触させる。(b)金属粒子およびカーボンナノチューブをともにボールミルなどで処理することにより,金属粒子とカーボンナノチューブを接触させる。(c)カーボンナノチューブの表面に,スパッタ,蒸着,CVDなどの気相あるいはめっきなどの液相プロセスにより,必要な金属元素をコーティングし,カーボンナノチューブを内包する金属粒子を作製する。

【0034】

本発明において,ニッケルと合金化が可能な金属粒子を共析させたのち,熱処理を行うことにより,ニッケル合金めっき被膜を形成する手法では,合金化に必要な金属元素を微粒子として取り込むことができるため,通常の誘導共析法では得ることができないほどに,ニッケル以外の金属元素濃度を高濃度化することができる。一般に,還元反応による析出でニッケル以外の金属濃度を上げるためには,クラックが発生しやすく,成膜速度の遅い,しかも浴の管理が難しいめっき浴を用いなければならないが,この手法ではクラックが発生しにくい,応力発生の少ないめっき浴を用いて高速に,かつ高濃度のニッケル以外の元素を含む耐熱性ニッケル合金めっき被膜を形成できる。

【0035】

本発明の請求項4において,「金属粒子の少なくとも表面でその金属と析出金属であるニッケルとの合金を形成している」とは,熱処理前の時点で,めっき被膜中の金属粒子を除いた金属がニッケルのみであり,熱処理によって,ニッケルと金属粒子の表面あるいはすべてを合金したこを意味する。この場合,純ニッケルめっき被膜の形成に用いるスルファミン酸ニッケルめっき浴など比較的成膜速度が速く,ニッケルめっき被膜の内部応力も低い状態で成膜できるめっき浴を用いることができる。たとえばニッケル−タングステン合金めっき被膜を考えた場合,高濃度スルファミン酸ニッケルめっき浴を用いて電解めっき法で成膜した場合,約1時間で100μm程度のタングステン金属を含むニッケル厚膜めっき被膜を,クラックなしで形成できる。また,浴の管理も簡便である。一方,通常のニッケル−タングステンめっき浴を用いた場合は,誘導共析によりニッケル−タングステン合金めっき被膜を形成できるが,成膜速度はせいぜい1時間で10μm程度であり,スルファミン酸ニッケルめっき浴を用いた場合に比べて約10倍の時間がかかる。しかも内部応力が大きく,クラックが発生するため,実際は100μmを超えるめっき被膜の形成は難しい。また,めっき時間が長いこともあり,浴の管理が難しいなどの問題がある。したがって,還元反応によって析出したニッケルと共析させた金属粒子をめっき後に熱処理を施すことにより形成する耐熱性ニッケル合金めっき被膜は有効である。

【0036】

本発明の請求項5において,「金属粒子の少なくとも表面でその金属とニッケルを含む析出金属との合金を形成している」とは,熱処理前の時点で,めっき被膜中の金属粒子を除いた金属がニッケルと1種類以上の元素からなる合金であり,さらに熱処理によって,めっき被膜中のニッケルと金属粒子の表面あるいはすべてを合金化することを意味する。この場合,ニッケル合金めっき浴は,無理にニッケル以外の金属イオン濃度を高める必要がなく,成膜速度の向上および内部応力の低下に主眼をおいためっき浴組成とすることができる。たとえばニッケル−タングステン合金めっき被膜を考えた場合,ニッケル−タングステン合金めっき浴に,タングステン粒子を分散させて,誘導共析によりタングステンイオンを還元し,ニッケル−タングステン合金めっき被膜を形成し,同時にタングステン粒子を共析する。タングステン粒子によりタングステン成分を供給し,めっき後に熱処理を施すことによりタングステン濃度の高い耐熱性ニッケル−タングステン合金めっき被膜を形成することができる。

【0037】

本発明において,「熱処理」とは,めっき被膜を300〜1300℃の温度で1〜3時間ほど保持することを示す。熱処理の雰囲気は,アルゴンや窒素の不活性ガス中であるか,真空中であることが望ましい。

【0038】

本発明において,耐熱性ニッケル合金めっき被膜中のカーボンナノチューブの重量分率は0.001〜1wt%が好ましく,必ずしも大量に複合化する必要はない。その理由は,カーボンナノチューブの複合化は,複合化による被膜の機械的強度や熱伝導性,耐摩耗性,潤滑性などの向上が第一の目的ではなく,カーボンナノチューブを複合させることによる結晶構造の変化,つまり結晶の微細化および熱処理における再結晶化,合金化の促進が第一の目的であるため,多くのカーボンナノチューブを必要としない。

【0039】

(耐熱性ニッケル合金めっき被膜を用いた成形型の形態)

図2は,本発明の耐熱ニッケル合金めっき被膜を用いた成形型の一実施形態を示した図である。本発明の耐熱性ニッケル合金めっき被膜は,常温におけるビッカース硬度が1000HV以下,好ましくは800HV以下であり,めっき被膜に含まれる金属粒子のビッカース硬度も800HVであり,平均粒径も1μm以下と微細であるため,超精密加工機によるダイヤモンドバイト切削加工によりその表面に微細形状を創成することができる。この微細形状を有する耐熱性ニッケル合金めっき被膜を具備する成形型は,ガラスプレス成形など600℃程度までの成形温度で用いることができる。微細形状を創成した成形型表面には,ダイヤモンド状炭素膜などの離型膜をチタンやクロムを主成分とする中間薄膜を介して配置することが好ましい。耐熱性ニッケル合金めっき被膜の被めっき母材は超硬や耐熱合金が望ましい。耐熱性ニッケル合金めっき被膜と被めっき母材との密着性を向上させるために,各種ストライクめっき層があっても構わない。微細形状の創成には,切削加工のほかに電鋳法により形成する手法も有効である。本発明の成形型は,高温での成形が必要なガラスプレス,熱ナノインプリント,常温インプリントなどの成形型として用いることができる。

【実施例】

【0040】

本発明を実施例によって具体的に説明する。直径10nm,長さ0.1〜10μmの多層カーボンナノチューブを1g/L,平均粒径0.6μmのタングステン粒子(タングステン純度99.9%以上)を133g/L含むニッケル−タングステン−硼素めっき浴(ニッケル濃度11.2g/L,タングステン濃度18.8g/L,硼素濃度0.088g/L,pH7.0〜8.0)を用い,超音波攪拌を行いながら,電流密度5A/dm2で耐熱性ニッケル合金めっき被膜を形成し,成膜後に,アルゴンガス雰囲気中で1100℃,3時間の熱処理を行った。図3は,前記条件で形成した耐熱性ニッケル合金めっき被膜断面の電子顕微鏡による2次電子像を示した図である。図4および図5は,それぞれ図3に示した耐熱性ニッケル合金めっき被膜断面のエネルギー分散型X線分光法によるW-Mβ像(タングステン元素の分布図)およびNi-Kα像(ニッケル元素の分布図)を示した図である。図3の濃淡の濃い部分が還元反応によって析出したNi-W-Bめっき被膜であり,濃淡の淡い部分が分散させたタングステン粒子である。図4および図5の元素分析結果より,ニッケルおよびタングステン元素が互いに拡散し,すくなくともタングステン粒子表面付近ではニッケルとタングステンを含む合金を形成していることが確認できる。

【0041】

図6は,前記条件で形成した耐熱性ニッケル合金めっき被膜断面の室温から600℃におけるビッカース硬さ測定結果を示した図である。図6より,室温において,ビッカース硬さ600HV程度であり,十分な切削性が確保されていることが分かる。測定温度が上がると高温硬さが徐々に低下するが,600℃においてビッカース硬さ350HV程度を維持できることが分かる。この結果から,ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有する成形型として有効であることが示された。

【0042】

図7は,前記条件で形成したカーボンナノチューブを含む耐熱性ニッケル合金めっき被膜とカーボンナノチューブを含まない従来ニッケル合金めっき被膜の示差熱分析の測定結果の比較を示した図である。カーボンナノチューブを含まない従来ニッケル合金めっき被膜は,前記めっき条件からカーボンナノチューブ添加のみを除いた条件で形成しためっき被膜である。示差熱分析は,室温から1300℃までの測定を同じサンプルで2回実施し,1回目の熱量の変化を2回目の熱量の変化で差し引いたものを図7に示している。発熱は,めっき被膜の合金化と関連があり,合金化は不可逆反応である。したがって,1回目の熱量の変化から2回目の熱量の変化を差し引くことにより,不可逆反応である発熱と合金化の関係のみを抽出し,その関係を詳細に比較することができる。図7より,カーボンナノチューブを含まない場合,1100℃で最も発熱があり,この温度付近で最も合金化が進んでいるといえる。一方,カーボンナノチューブを含む本発明の耐熱性ニッケル合金めっき被膜の場合,900℃で最も発熱があり,この温度付近で最も合金化が進んでいるといえる。この結果から,カーボンナノチューブがめっき被膜の合金化の促進に有効であることがわかった。この結果は,本発明におけるカーボンナノチューブを複合させる効果を示した結果であるといえる。

【符号の説明】

【0043】

1 カーボンナノチューブ

2 金属粒子あるいは合金粒子

3 2種類以上の元素によって構成される合金

4 ニッケルを主成分とするめっき被膜

5 被めっき母材(超硬などの耐熱材料)

6 耐熱性ニッケル合金めっき被膜

6a 切削加工により微細形状を創成したニッケル合金めっき被膜表面

7 めっき被膜と離型膜との密着性を向上させるための中間層(Ti系,Cr系薄膜)

8 離型膜(DLCなど)

【技術分野】

【0001】

本発明は,耐熱性ニッケル合金めっき被膜及びそれを用いた成形型に関するもので,より詳細には,ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有し,被膜形成時および熱処理において被膜にクラックが発生しない,さらに室温付近において切削加工が可能な硬さを有している耐熱性ニッケル合金めっき被膜およびその耐熱性ニッケル合金めっき被膜を切削加工にて高精度な形状を創成した光学ガラス素子用の成形型に関するものである。

【背景技術】

【0002】

高精度な光学ガラス素子をプレス成形により繰り返し成形するには,型材料としては,ガラスの成形温度において安定で,十分な高温強度を有し,プレスした時に形状精度が崩れないような機械的強度の優れたものが必要であるが,その反面,常温では加工性に優れ,特に微細形状を創成するためには研削加工だけでなく,切削加工が容易にできなくてはいけない。

【0003】

以上のような光学ガラス素子のプレス成形用型に必要な条件の一部を満足する型材として,めっき被膜中にチタン金属微細粒子及び炭化ケイ素微細粒子が均一に分散されてなる耐熱性硬質ニッケルータングステン系合金めっき被膜(例えば特許文献1)などが検討されている。また,超硬合金母材上に母材と密着力が良好な薄膜を形成し,更に該薄膜上に容易に精密加工できる膜として例えば無電解Ni−Pめっき膜を形成し,保護膜として合金薄膜を形成する方法(例えば特許文献2)が検討されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平07−197297号公報

【特許文献2】特開平03−23230号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら,従来の型材料では,上述の条件を全て満足できない。例えば,特許文献1の場合,型材として炭化ケイ素微細粒子の複合めっき被膜を用いた場合では,非常に硬く,機械的強度は優れているものの,加工性に劣り,高精度な加工が困難である。特に,ダイヤモンドバイトを用いて切削加工を行うと,ダイヤモンドバイトの摩耗が激しく,微細な形状加工が困難である。

【0006】

特許文献2の場合,無電解ニッケル−リン合金めっき膜の耐熱性,強度が低いため,この型で成形できるガラスは融点の極めて低い特殊な組成の一部のガラスに限定されるという問題もあった。

【0007】

また,そもそも2元系あるいは3元系ニッケル合金めっき被膜は,電解めっきあるいは無電解めっきで作製する際,内部応力が大きいために,成膜時や熱処理時にクラックや剥離が発生する問題があった。さらに,内部応力が高い上に,成膜速度が遅いという点,めっき浴の管理,維持が難しいことから,型材料のような100μmを超える厚膜形成が難しいという問題があった。

【0008】

以上のように,従来の型材料では前述の型材料としての必要条件を全て満足するには至っていない。

【課題を解決するための手段】

【0009】

本発明は,カーボンナノチューブおよび金属粒子をニッケル合金めっき被膜に複合させ,必要に応じて熱処理を施すことで上記の課題を解決し,ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有し,ダイヤモンドバイトによる切削加工が可能である耐熱性ニッケル合金めっき被膜及びそれを用いた成形型を提供するものである。

【0010】

請求項1の発明は,耐熱性ニッケル合金めっき被膜において,同めっき被膜中にカーボンナノチューブが均一に分散されてなり,かつ同めっき被膜中にタングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とするビッカース硬度800HV以下で平均粒径1μm以下の金属粒子が均一に分散されてなることを特徴とする耐熱性ニッケル合金めっき被膜である。

【0011】

請求項2の発明は,前記耐熱性ニッケル合金めっき被膜中において,前記カーボンナノチューブおよび前記金属粒子が接触していることを特徴とする前記第1項記載の耐熱性ニッケル合金めっき被膜である。

【0012】

請求項3の発明は,前記耐熱性ニッケル合金めっき被膜が,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金を含むめっき被膜であることを特徴とする請求項1に記載の耐熱性ニッケル合金めっき被膜である。

【0013】

請求項4の発明は,前記耐熱性ニッケル合金めっき被膜において,還元反応によって析出した金属がニッケルだけであり,そのめっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属と析出金属であるニッケルとの合金を形成していることを特徴とする請求項1ないし3に記載の耐熱性ニッケル合金めっき被膜である。

【0014】

請求項5の発明は,前記耐熱性ニッケル合金めっき被膜が,誘導共析を含む還元反応によって析出し,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金めっき被膜であり,そのめっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属とニッケルを含む析出金属との合金を形成していることを特徴とする請求項1ないし3に記載の耐熱性ニッケル合金めっき被膜である。

【0015】

請求項6の発明は,前記耐熱性ニッケル合金めっき被膜において,前記カーボンナノチューブの重量分率が0.001〜1wt%であり,ニッケル以外の金属元素の元素比が10〜70at%であり,非金属元素が0〜70at%であり,温度300〜1300℃で熱処理したことを特徴とする請求項1ないし5に記載の耐熱性ニッケル合金めっき被膜である。

【0016】

請求項7の発明は,請求項1ないし6に記載の耐熱性ニッケル合金めっき被膜を切削加工によりその表面に微細形状を創成し,その微細形状を被成形材に転写することを特徴とする成形型である。

【発明の効果】

【0017】

本発明の耐熱性ニッケル合金めっき被膜およびそれを用いた成形型は,同めっき被膜中にカーボンナノチューブが均一に分散されてなり,かつ同めっき被膜中にタングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とするビッカース硬度800HV以下で平均粒径1μm以下の金属粒子が均一に分散されてなり,誘導共析を含む還元反応もしくは成膜後の熱処理によって,少なくとも1つ以上の元素とニッケルが合金を形成した構成の耐熱性ニッケル合金めっき被膜およびそれを用いた成形型とすることにより,耐熱性,高温硬さ,内部応力の低減,成膜速度,厚膜化,切削性などの向上という効果を発揮する。より具体的には,本発明の耐熱性ニッケル合金めっき被膜およびそれを用いた成形型は,次の(a)ないし(d)のすべての特性を同時に満たすという効果を発揮する。(a)ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有する。具体的には,不活性ガス中で,600℃においてビッカース硬度300HV以上の高温硬さを有する。(b)高温硬さの特性を有しながら,室温付近においてダイヤモンドバイトによる切削加工が可能であり,光学ガラス素子のような高精度な形状精度および表面粗さが得られる加工性を有する。(c)被膜形成時および300〜1300℃の熱処理によってめっき被膜にクラックが発生しない。(d)100μm以上の厚膜形成が可能である。

【0018】

請求項1の発明によれば,耐熱性ニッケル合金めっき被膜中にカーボンナノチューブが均一に分散されることにより,カーボンナノチューブ自身のもつ熱伝導性,電気伝導性,機械的強度,潤滑性などの特性をめっき被膜に付与できる効果,めっき被膜の結晶の微細化し,硬度が向上する効果がある。結晶の微細化は,切削加工時の加工性の向上に効果がある。さらに,熱処理の際,カーボンナノチューブの存在により,還元反応によって析出した金属および分散させた金属粒子の再結晶化および合金化が促進される効果があり,さらには耐熱性ニッケル合金めっき被膜の高温硬さの向上に効果がある。熱処理によりニッケルと合金化し耐熱性を向上させる金属元素としてタングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とする金属粒子を均一に分散させることにより,通常の誘導共析による合金めっきに比べて,応力の発生の少ないめっき浴を用いて,合金化のための金属元素をより多くめっき被膜中に導入できる。このため,成膜時および熱処理時のクラック発生を抑制でき,厚膜形成ができる効果,合金化におけるニッケル以外の金属元素を高濃度化でき,高温硬さを向上させることができる効果が発揮できる。分散させる金属微粒子をビッカース硬度800HV以下で平均粒径1μm以下の金属粒子とすることにより,ダイヤモンドバイトによる切削加工が可能であり,仕上がりの形状精度および表面粗さを光学素子用の成形型として十分な品質にできる効果がある。

【0019】

請求項2の発明によれば,耐熱性ニッケル合金めっき被膜中において,カーボンナノチューブと金属粒子が接触していることにより,熱処理におけるニッケルと金属粒子の合金化を促進できる効果があり,耐熱性ニッケル合金めっき被膜の高温硬さの向上に効果がある。

【0020】

請求項3の発明によれば,耐熱性ニッケル合金めっき被膜が,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金を含むめっき被膜であることにより,耐熱性ニッケル合金めっき被膜の高温硬さの向上に効果がある。

【0021】

請求項4の発明によれば,耐熱性ニッケル合金めっき被膜において,還元反応によって析出した金属がニッケルだけであれば,非常に応力の発生が少なく,成膜速度の速いスルファミン酸ニッケルめっき浴などの低応力めっき浴を用いることができ,成膜時および熱処理時のクラックの発生を抑制できる効果,厚膜化できる効果を発揮できる。還元反応によって析出した金属がニッケルであるめっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属と析出金属であるニッケルとの合金を形成していることにより,耐熱性ニッケル合金めっき被膜の高温硬さの向上に効果がある。

【0022】

請求項5の発明によれば,耐熱性ニッケル合金めっき被膜が,誘導共析を含む還元反応によって析出し,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金めっき被膜であることにより,めっき被膜全体の特性が均一な耐熱性ニッケル合金めっき被膜を形成できる効果がある。前記耐熱性ニッケル合金めっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属とニッケルを含む析出金属との合金を形成していることにより,耐熱性ニッケル合金めっき被膜の高温硬さの向上に効果がある。

【0023】

請求項6の発明によれば,耐熱性ニッケル合金めっき被膜において,カーボンナノチューブの重量分率が0.001〜1wt%であることにより,本発明におけるカーボンナノチューブの分散による効果,つまりフィラーとしてめっき被膜の機械的強度を向上させる効果,熱処理時のめっき被膜の再結晶化および合金化を促進させる効果を十分に発揮できる効果がある。ニッケル以外の金属元素の元素比が10〜70at%であり,非金属元素が0〜70at%であることにより,耐熱性ニッケル合金めっき被膜の高温硬さを向上させつつ,室温における切削性を維持できる効果がある。温度300〜1300℃で熱処理することにより,めっき被膜中に分散させた金属粒子とニッケルを含む析出金属との合金化およびニッケルを含む析出金属間の合金化を促す効果があり,耐熱性ニッケル合金めっき被膜の高温硬さを向上させる効果,常温での耐熱性ニッケル合金めっき被膜の高温硬さを調整し,切削性を維持できる効果がある。

【0024】

請求項7の発明によれば,前記耐熱性ニッケル合金めっき被膜を切削加工によりその表面に微細形状を創成し成形型とすることにより,ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有する成形型となり,型崩れがなく,成形型の微細形状をガラスなどの被成形材に転写することができる効果が発揮できる。

【図面の簡単な説明】

【0025】

【図1】本発明における耐熱性ニッケル合金めっき被膜の構成図である。

【図2】本発明における耐熱性ニッケル合金めっき被膜を用いた成形型の構成図である。

【図3】本発明における耐熱性ニッケル合金めっき被膜断面の電子顕微鏡による2次電子像である。

【図4】本発明における耐熱性ニッケル合金めっき被膜断面のエネルギー分散型X線分光法によるW-Mβ像(タングステン元素の分布図)である。

【図5】本発明における耐熱性ニッケル合金めっき被膜断面のエネルギー分散型X線分光法によるNi-Kα像(ニッケル元素の分布図)である。

【図6】本発明における耐熱性ニッケル合金めっき被膜断面の室温から600℃におけるビッカース硬さの測定結果である。

【図7】本発明におけるカーボンナノチューブを含む耐熱性ニッケル合金めっき被膜とカーボンナノチューブを含まない従来ニッケル合金めっき被膜の示差熱分析の測定結果の比較である。

【発明を実施するための形態】

【0026】

以下,本発明の一実施形態を図面に基づいて説明する。

【0027】

図1および図2は,それぞれ本発明の耐熱ニッケル合金めっき被膜および本発明の成形型の一実施形態を示した図である。図3は,本発明における耐熱性ニッケル合金めっき被膜断面の電子顕微鏡による2次電子像を示した図である。図4は,図3に示した本発明における耐熱性ニッケル合金めっき被膜断面のエネルギー分散型X線分光法によるW-Mβ像(タングステン元素の分布図)を示した図である。図5は,図3に示した本発明における耐熱性ニッケル合金めっき被膜断面のエネルギー分散型X線分光法によるNi-Kα像(ニッケル元素の分布図)を示した図である。図6は,本発明における耐熱性ニッケル合金めっき被膜断面の室温から600℃におけるビッカース硬さ測定結果を示した図である。図7は,本発明におけるカーボンナノチューブを含む耐熱性ニッケル合金めっき被膜とカーボンナノチューブを含まない従来ニッケル合金めっき被膜の示差熱分析の測定結果の比較を示した図である。

【0028】

図1において,1はカーボンナノチューブ,2は金属粒子あるいは合金粒子,3は2種類以上の元素によって構成される合金,4はニッケルを主成分とするめっき被膜,5は被めっき母材(超硬などの耐熱材料),6は耐熱性ニッケル合金めっき被膜である。図2において,6aは切削加工により微細形状を創成したニッケル合金めっき被膜表面,7はめっき被膜と離型膜との密着性を向上させるための中間層(Ti系,Cr系薄膜),8は離型膜(DLCなど)である。

【0029】

(耐熱性ニッケル合金めっき被膜の形態)

図1は,本発明の耐熱ニッケル合金めっき被膜の一実施形態を示した図である。図1に示す耐熱性ニッケル合金めっき被膜6の形態は,ニッケルを主成分とするめっき被膜4の中に,カーボンナノチューブ1および金属粒子(あるいは合金粒子)2が複合めっきに均一に分散されてなり,成膜時の還元反応もしくは熱処理もしくはその両方により2種類以上の元素によって構成される合金3を形成した形態である。

【0030】

本発明において,「ニッケル合金めっき被膜」とは,タングステン(W),鉄(Fe),モリブデン(Mo),クロム(Cr),コバルト(Co),マンガン(Mn),亜鉛(Zn),チタン(Ti),硼素(B),リン(P)のうち,少なくとも1つ以上の元素とニッケル(Ni)からなる化合物,ニッケル,タングステン,鉄,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,硼素,リンのうち,少なくとも1つ以上の元素とニッケルからなる置換型固溶体,ニッケル,タングステン,鉄,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,硼素,リンのうち,少なくとも1つ以上の元素とニッケルからなる侵入型固溶体,これら化合物および固溶体のうち少なくとも1つを含むめっき被膜のことである。すなわち,Ni-W,Ni-Fe,Ni-Mo,Ni-Cr,Ni-Co,Ni-Mn,Ni-Zn,Ni-Ti,Ni-B,Ni-P,Ni-W-Fe,Ni-W-Mo,Ni-W-Cr,Ni-W-Co,Ni-W-Mn,Ni-W-Zn,Ni-W-Ti,Ni-W-B,Ni-W-P,Ni-Fe-Mo,Ni-Fe-Cr,Ni-Fe-Co,Ni-Fe-Mn,Ni-Fe-Zn,Ni-Fe-Ti,Ni-Fe-B,Ni-Fe-P,Ni-Mo-Cr,Ni-Mo-Co,Ni-Mo-Mn,Ni-Mo-Zn,Ni-Mo-Ti,Ni-Mo-B,Ni-Mo-P,Ni-Cr-Co,Ni-Cr-Mn,Ni-Cr-Zn,Ni-Cr-Ti,Ni-Cr-B,Ni-Cr-P,Ni-Co-Mn,Ni-Co-Zn,Ni-Co-Ti,Ni-Co-B,Ni-Co-P,Ni-Mn-Zn,Ni-Mn-Ti,Ni-Mn-B,Ni-Mn-P,Ni-Ti-B,Ni-Ti-P,Ni-B-Pなどのニッケルの2元合金,3元合金を少なくとも1つを含むめっき被膜のことである。これらの合金は,誘導共析めっき法を含む電解めっき法もしくは誘導共析めっき法を含む無電解めっき法により形成した合金であっても,めっき被膜中のニッケルと共析した金属粒子とを熱処理を施すことにより形成した合金であっても,その両方であっても良い。また,このめっき被膜に,合金化していないニッケルあるいは金属元素が存在しても構わない。純ニッケルめっき被膜は,600℃における高温ビッカース硬度が100HV以下となるが,めっき被膜の一部もしくはすべてを合金化することにより,高温硬度を改善できる。切削性を考慮した場合,好ましくは耐熱性ニッケル合金めっき被膜が均一な組成である方が良く,常温でのめっき被膜のビッカース硬度が好ましくは1000HV以下,さらに好ましくは800HV以下であると良い。

【0031】

本発明において,耐熱性ニッケル合金めっき被膜に均一に分散された金属粒子は,複合めっき法により被膜中に取り込まれたものである。ここで,「複合めっき法」とは,電解めっきもしくは無電解めっきにおいて,金属が還元され析出すると同時に,めっき浴に分散させた微粒子などを共析させて,めっき被膜中にその微粒子を複合化させる手法のことである。また,誘起共析めっきの手法も含まれる。「タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とするビッカース硬度800HV以下で平均粒径1μm以下の金属粒子」とは,主成分となる金属もしくは主成分となる金属を含む合金が重量分率で90%以上である金属粒子あるいは合金粒子のことである。つまり,一部合金を形成している粒子や一部不純物を含む粒子であってもよい。ただし,この金属粒子の成分,ビッカース硬度,平均粒径は,めっき浴に分散させた時点での金属粒子の状態,あるいは複合めっきによってめっき被膜中に共析させた時点での金属粒子の状態を示している。すなわち,めっき被膜形成後に熱処理によって表面性状が変化した金属粒子の状態における金属粒子の成分,ビッカース硬度,平均粒径を指し示すものではない。また,金属粒子は炭化物や窒化物などを含んでも良いが,それらの金属粒子の多くはビッカース硬度が800HVを超える。このようなビッカース硬度800HVを超える粒子は含まれない。たとえば,分散する金属粒子の主成分がタングステンの場合,その重量分率が90%以上であるタングステン粒子であり,その表面が一部酸化物を形成していても良いが,ビッカース硬度が1000HVを超える炭化物つまりタングステンカーバイトなどを形成したものは含まない。また,タングステンとニッケルの合金微粒子でも良い。さらに,分散する金属粒子の主成分がチタンの場合,その重量分率が90%以上であるチタンであり,その表面が一部酸化物を形成していても良いが,ビッカース硬度が1000HVを超える炭化チタン,窒化チタンなどを形成したものは含まない。このビッカース硬度800HV以下の制限および平均粒径1μm以下の制限は,切削加工の加工性を考慮したものである。ダイヤモンドバイトによる切削加工において加工性が良好で,成形型として求められる仕上がりの形状精度および表面粗さを得るために必要な制限である。金属粒子のビッカース硬度が高い場合は,ダイヤモンドバイトの摩耗が激しく,微細な形状加工が困難である。また,金属粒子が大きい場合は,加工時に粒子の脱落が起こった場合に,表面粗さや形状精度を悪くする原因となる。したがって,金属粒子の平均粒径は小さいほど好ましく,凝集体を形成せず,単分散状態であることが望ましい。また,分散させる金属粒子は,いくつかの種類の金属粒子を混合して使用しても構わない。

【0032】

本発明において,「カーボンナノチューブ」とは,炭素によって作られる六員環ネットワーク(グラフェンシート)が単層あるいは多層の同軸管状になった物質のことである。カーボンナノチューブの平均直径は,好ましくは200nm以下,さらに好ましくは10nm以下が良い。さらに,めっき浴中での分散性,めっき時の核生成サイトを増やすために,酸処理等により,カーボンナノチューブの表面に多数の欠陥,官能基を導入したものが望ましい。さらに,超音波援用めっき法などを用いて,耐熱性ニッケル合金めっき被膜中にカーボンナノチューブが均一に分散されていることが望ましい。カーボンナノチューブを複合化することにより,ニッケルあるいはニッケル合金の結晶が微細化し,常温での硬度が向上する。また,熱処理を行った際に,カーボンナノチューブの存在により再結晶化,合金化が促進し,均一な耐熱性ニッケル合金めっき被膜を形成できる。特に,本発明の請求項2に係る耐熱性ニッケル合金めっき被膜の場合,図1において,カーボンナノチューブ1と金属粒子2あるいはカーボンナノチューブ1と2種類以上の元素によって構成される合金3が接触している構成であることが望ましい。カーボンナノチューブ1と金属粒子2あるいは合金3の接触は,カーボンナノチューブの側面部であっても,カーボンナノチューブの先端部であっても良い。また,カーボンナノチューブ1と金属粒子2あるいは合金3の接触は,全体が接触していても,部分的に接触していても良い。ここで「接触」とは,カーボンナノチューブの炭素元素と金属粒子(あるいは合金粒子)の金属元素が直接物理的に接している状態,炭素元素と金属元素の互いの表面に存在する官能基同士等の化学結合を介して接している状態のいずれかを示す。このような構成でカーボンナノチューブと金属粒子が接触していることにより,単独で金属粒子が存在する場合に比べて熱処理による金属粒子の合金化が促進される。図1の中央部分では,カーボンナノチューブ1の先端と合金3の接触している状態が示されている。図1の他のカーボンナノチューブ1と金属粒子2(あるいは合金3)は単独で存在している状態が示されている。

【0033】

カーボンナノチューブと金属粒子が接触している構成を実現するためには,カーボンナノチューブおよび金属粒子をめっき浴に導入する以前に,カーボンナノチューブと金属粒子が接触している構成とすることが望ましい。カーボンナノチューブと金属粒子の接触状態を形成する具体的な方法としては以下の方法が考えられる。(a)金属粒子の表面に,カーボンナノチューブと相互作用を引き起こす化学修飾(たとえばアミノ基修飾)を行い,化学修飾を施した金属粒子とカーボンナノチューブを溶媒中で接触させる。(b)金属粒子およびカーボンナノチューブをともにボールミルなどで処理することにより,金属粒子とカーボンナノチューブを接触させる。(c)カーボンナノチューブの表面に,スパッタ,蒸着,CVDなどの気相あるいはめっきなどの液相プロセスにより,必要な金属元素をコーティングし,カーボンナノチューブを内包する金属粒子を作製する。

【0034】

本発明において,ニッケルと合金化が可能な金属粒子を共析させたのち,熱処理を行うことにより,ニッケル合金めっき被膜を形成する手法では,合金化に必要な金属元素を微粒子として取り込むことができるため,通常の誘導共析法では得ることができないほどに,ニッケル以外の金属元素濃度を高濃度化することができる。一般に,還元反応による析出でニッケル以外の金属濃度を上げるためには,クラックが発生しやすく,成膜速度の遅い,しかも浴の管理が難しいめっき浴を用いなければならないが,この手法ではクラックが発生しにくい,応力発生の少ないめっき浴を用いて高速に,かつ高濃度のニッケル以外の元素を含む耐熱性ニッケル合金めっき被膜を形成できる。

【0035】

本発明の請求項4において,「金属粒子の少なくとも表面でその金属と析出金属であるニッケルとの合金を形成している」とは,熱処理前の時点で,めっき被膜中の金属粒子を除いた金属がニッケルのみであり,熱処理によって,ニッケルと金属粒子の表面あるいはすべてを合金したこを意味する。この場合,純ニッケルめっき被膜の形成に用いるスルファミン酸ニッケルめっき浴など比較的成膜速度が速く,ニッケルめっき被膜の内部応力も低い状態で成膜できるめっき浴を用いることができる。たとえばニッケル−タングステン合金めっき被膜を考えた場合,高濃度スルファミン酸ニッケルめっき浴を用いて電解めっき法で成膜した場合,約1時間で100μm程度のタングステン金属を含むニッケル厚膜めっき被膜を,クラックなしで形成できる。また,浴の管理も簡便である。一方,通常のニッケル−タングステンめっき浴を用いた場合は,誘導共析によりニッケル−タングステン合金めっき被膜を形成できるが,成膜速度はせいぜい1時間で10μm程度であり,スルファミン酸ニッケルめっき浴を用いた場合に比べて約10倍の時間がかかる。しかも内部応力が大きく,クラックが発生するため,実際は100μmを超えるめっき被膜の形成は難しい。また,めっき時間が長いこともあり,浴の管理が難しいなどの問題がある。したがって,還元反応によって析出したニッケルと共析させた金属粒子をめっき後に熱処理を施すことにより形成する耐熱性ニッケル合金めっき被膜は有効である。

【0036】

本発明の請求項5において,「金属粒子の少なくとも表面でその金属とニッケルを含む析出金属との合金を形成している」とは,熱処理前の時点で,めっき被膜中の金属粒子を除いた金属がニッケルと1種類以上の元素からなる合金であり,さらに熱処理によって,めっき被膜中のニッケルと金属粒子の表面あるいはすべてを合金化することを意味する。この場合,ニッケル合金めっき浴は,無理にニッケル以外の金属イオン濃度を高める必要がなく,成膜速度の向上および内部応力の低下に主眼をおいためっき浴組成とすることができる。たとえばニッケル−タングステン合金めっき被膜を考えた場合,ニッケル−タングステン合金めっき浴に,タングステン粒子を分散させて,誘導共析によりタングステンイオンを還元し,ニッケル−タングステン合金めっき被膜を形成し,同時にタングステン粒子を共析する。タングステン粒子によりタングステン成分を供給し,めっき後に熱処理を施すことによりタングステン濃度の高い耐熱性ニッケル−タングステン合金めっき被膜を形成することができる。

【0037】

本発明において,「熱処理」とは,めっき被膜を300〜1300℃の温度で1〜3時間ほど保持することを示す。熱処理の雰囲気は,アルゴンや窒素の不活性ガス中であるか,真空中であることが望ましい。

【0038】

本発明において,耐熱性ニッケル合金めっき被膜中のカーボンナノチューブの重量分率は0.001〜1wt%が好ましく,必ずしも大量に複合化する必要はない。その理由は,カーボンナノチューブの複合化は,複合化による被膜の機械的強度や熱伝導性,耐摩耗性,潤滑性などの向上が第一の目的ではなく,カーボンナノチューブを複合させることによる結晶構造の変化,つまり結晶の微細化および熱処理における再結晶化,合金化の促進が第一の目的であるため,多くのカーボンナノチューブを必要としない。

【0039】

(耐熱性ニッケル合金めっき被膜を用いた成形型の形態)

図2は,本発明の耐熱ニッケル合金めっき被膜を用いた成形型の一実施形態を示した図である。本発明の耐熱性ニッケル合金めっき被膜は,常温におけるビッカース硬度が1000HV以下,好ましくは800HV以下であり,めっき被膜に含まれる金属粒子のビッカース硬度も800HVであり,平均粒径も1μm以下と微細であるため,超精密加工機によるダイヤモンドバイト切削加工によりその表面に微細形状を創成することができる。この微細形状を有する耐熱性ニッケル合金めっき被膜を具備する成形型は,ガラスプレス成形など600℃程度までの成形温度で用いることができる。微細形状を創成した成形型表面には,ダイヤモンド状炭素膜などの離型膜をチタンやクロムを主成分とする中間薄膜を介して配置することが好ましい。耐熱性ニッケル合金めっき被膜の被めっき母材は超硬や耐熱合金が望ましい。耐熱性ニッケル合金めっき被膜と被めっき母材との密着性を向上させるために,各種ストライクめっき層があっても構わない。微細形状の創成には,切削加工のほかに電鋳法により形成する手法も有効である。本発明の成形型は,高温での成形が必要なガラスプレス,熱ナノインプリント,常温インプリントなどの成形型として用いることができる。

【実施例】

【0040】

本発明を実施例によって具体的に説明する。直径10nm,長さ0.1〜10μmの多層カーボンナノチューブを1g/L,平均粒径0.6μmのタングステン粒子(タングステン純度99.9%以上)を133g/L含むニッケル−タングステン−硼素めっき浴(ニッケル濃度11.2g/L,タングステン濃度18.8g/L,硼素濃度0.088g/L,pH7.0〜8.0)を用い,超音波攪拌を行いながら,電流密度5A/dm2で耐熱性ニッケル合金めっき被膜を形成し,成膜後に,アルゴンガス雰囲気中で1100℃,3時間の熱処理を行った。図3は,前記条件で形成した耐熱性ニッケル合金めっき被膜断面の電子顕微鏡による2次電子像を示した図である。図4および図5は,それぞれ図3に示した耐熱性ニッケル合金めっき被膜断面のエネルギー分散型X線分光法によるW-Mβ像(タングステン元素の分布図)およびNi-Kα像(ニッケル元素の分布図)を示した図である。図3の濃淡の濃い部分が還元反応によって析出したNi-W-Bめっき被膜であり,濃淡の淡い部分が分散させたタングステン粒子である。図4および図5の元素分析結果より,ニッケルおよびタングステン元素が互いに拡散し,すくなくともタングステン粒子表面付近ではニッケルとタングステンを含む合金を形成していることが確認できる。

【0041】

図6は,前記条件で形成した耐熱性ニッケル合金めっき被膜断面の室温から600℃におけるビッカース硬さ測定結果を示した図である。図6より,室温において,ビッカース硬さ600HV程度であり,十分な切削性が確保されていることが分かる。測定温度が上がると高温硬さが徐々に低下するが,600℃においてビッカース硬さ350HV程度を維持できることが分かる。この結果から,ガラス軟化温度よりも高温領域(350℃〜600℃)で十分な耐熱性,高温硬さを有する成形型として有効であることが示された。

【0042】

図7は,前記条件で形成したカーボンナノチューブを含む耐熱性ニッケル合金めっき被膜とカーボンナノチューブを含まない従来ニッケル合金めっき被膜の示差熱分析の測定結果の比較を示した図である。カーボンナノチューブを含まない従来ニッケル合金めっき被膜は,前記めっき条件からカーボンナノチューブ添加のみを除いた条件で形成しためっき被膜である。示差熱分析は,室温から1300℃までの測定を同じサンプルで2回実施し,1回目の熱量の変化を2回目の熱量の変化で差し引いたものを図7に示している。発熱は,めっき被膜の合金化と関連があり,合金化は不可逆反応である。したがって,1回目の熱量の変化から2回目の熱量の変化を差し引くことにより,不可逆反応である発熱と合金化の関係のみを抽出し,その関係を詳細に比較することができる。図7より,カーボンナノチューブを含まない場合,1100℃で最も発熱があり,この温度付近で最も合金化が進んでいるといえる。一方,カーボンナノチューブを含む本発明の耐熱性ニッケル合金めっき被膜の場合,900℃で最も発熱があり,この温度付近で最も合金化が進んでいるといえる。この結果から,カーボンナノチューブがめっき被膜の合金化の促進に有効であることがわかった。この結果は,本発明におけるカーボンナノチューブを複合させる効果を示した結果であるといえる。

【符号の説明】

【0043】

1 カーボンナノチューブ

2 金属粒子あるいは合金粒子

3 2種類以上の元素によって構成される合金

4 ニッケルを主成分とするめっき被膜

5 被めっき母材(超硬などの耐熱材料)

6 耐熱性ニッケル合金めっき被膜

6a 切削加工により微細形状を創成したニッケル合金めっき被膜表面

7 めっき被膜と離型膜との密着性を向上させるための中間層(Ti系,Cr系薄膜)

8 離型膜(DLCなど)

【特許請求の範囲】

【請求項1】

耐熱性ニッケル合金めっき被膜において,同めっき被膜中にカーボンナノチューブが均一に分散されてなり,かつ同めっき被膜中にタングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とするビッカース硬度800HV以下で平均粒径1μm以下の金属粒子が均一に分散されてなることを特徴とする耐熱性ニッケル合金めっき被膜。

【請求項2】

前記耐熱性ニッケル合金めっき被膜中において,前記カーボンナノチューブおよび前記金属粒子が接触していることを特徴とする請求項1の耐熱性ニッケル合金めっき被膜。

【請求項3】

前記耐熱性ニッケル合金めっき被膜が,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金を含むめっき被膜であることを特徴とする請求項1の耐熱性ニッケル合金めっき被膜。

【請求項4】

前記耐熱性ニッケル合金めっき被膜において,還元反応によって析出した金属がニッケルだけであり,そのめっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属と析出金属であるニッケルとの合金を形成していることを特徴とする請求項1ないし請求項3のいずれか一つに記載する耐熱性ニッケル合金めっき被膜。

【請求項5】

前記耐熱性ニッケル合金めっき被膜が,誘導共析を含む還元反応によって析出し,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金めっき被膜であり,そのめっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属とニッケルを含む析出金属との合金を形成していることを特徴とする請求項1ないし請求項3のいずれか一つに記載する耐熱性ニッケル合金めっき被膜。

【請求項6】

前記耐熱性ニッケル合金めっき被膜において,前記カーボンナノチューブの重量分率が0.001〜1wt%であり,ニッケル以外の金属元素の元素比が10〜70at%であり,非金属元素が0〜70at%であり,温度300〜1300℃で熱処理したことを特徴とする請求項1ないし請求項5のいずれか一つの耐熱性ニッケル合金めっき被膜。

【請求項7】

請求項1ないし請求項6のいずれか一つに記載の耐熱性ニッケル合金めっき被膜を切削加工によりその表面に微細形状を創成し,その微細形状を被成形材に転写することを特徴とする成形型。

【請求項1】

耐熱性ニッケル合金めっき被膜において,同めっき被膜中にカーボンナノチューブが均一に分散されてなり,かつ同めっき被膜中にタングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄から選択された少なくとも1種類の元素を主成分とするビッカース硬度800HV以下で平均粒径1μm以下の金属粒子が均一に分散されてなることを特徴とする耐熱性ニッケル合金めっき被膜。

【請求項2】

前記耐熱性ニッケル合金めっき被膜中において,前記カーボンナノチューブおよび前記金属粒子が接触していることを特徴とする請求項1の耐熱性ニッケル合金めっき被膜。

【請求項3】

前記耐熱性ニッケル合金めっき被膜が,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金を含むめっき被膜であることを特徴とする請求項1の耐熱性ニッケル合金めっき被膜。

【請求項4】

前記耐熱性ニッケル合金めっき被膜において,還元反応によって析出した金属がニッケルだけであり,そのめっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属と析出金属であるニッケルとの合金を形成していることを特徴とする請求項1ないし請求項3のいずれか一つに記載する耐熱性ニッケル合金めっき被膜。

【請求項5】

前記耐熱性ニッケル合金めっき被膜が,誘導共析を含む還元反応によって析出し,タングステン,モリブデン,クロム,コバルト,マンガン,亜鉛,チタン,鉄,硼素,リンのうち,少なくとも1つ以上の元素とニッケルとの合金めっき被膜であり,そのめっき被膜中に分散した金属粒子が被膜形成後の熱処理によって,その金属粒子の少なくとも表面でその金属とニッケルを含む析出金属との合金を形成していることを特徴とする請求項1ないし請求項3のいずれか一つに記載する耐熱性ニッケル合金めっき被膜。

【請求項6】

前記耐熱性ニッケル合金めっき被膜において,前記カーボンナノチューブの重量分率が0.001〜1wt%であり,ニッケル以外の金属元素の元素比が10〜70at%であり,非金属元素が0〜70at%であり,温度300〜1300℃で熱処理したことを特徴とする請求項1ないし請求項5のいずれか一つの耐熱性ニッケル合金めっき被膜。

【請求項7】

請求項1ないし請求項6のいずれか一つに記載の耐熱性ニッケル合金めっき被膜を切削加工によりその表面に微細形状を創成し,その微細形状を被成形材に転写することを特徴とする成形型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−214057(P2011−214057A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−82763(P2010−82763)

【出願日】平成22年3月31日(2010.3.31)

【出願人】(593022021)山形県 (34)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【出願人】(593022021)山形県 (34)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]