耐熱性保護管

【課題】 高温の被測定対象に浸漬した際に紙管や外装材から発生するガスを貯留したり外部に放出することが可能となる耐熱性保護管を提供する。

【解決手段】 耐熱性保護管1は、紙管2の外周面を被覆する外装材3と、紙管2と外装材3との境界部から外装材3の外周表面までの範囲に設けられ高温の被測定対象に浸漬した際に紙管2や外装材3から発生するガスを収容可能な単数または複数の空洞部4とを備える。

【解決手段】 耐熱性保護管1は、紙管2の外周面を被覆する外装材3と、紙管2と外装材3との境界部から外装材3の外周表面までの範囲に設けられ高温の被測定対象に浸漬した際に紙管2や外装材3から発生するガスを収容可能な単数または複数の空洞部4とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえば熱電対のような計測手段を高温から保護するなどの用途に使用可能な耐熱性保護管に関する。

【背景技術】

【0002】

従来から、溶融金属のような高温の被測定対象の温度等の測定は行なわれているが、たとえば溶融金属の温度測定は、約1000℃〜1700℃の溶融金属中にプローブを5〜10秒間浸漬して行なわれている。このプローブには一般的には紙管が用いられてきたが、紙管に含まれる水分や有機成分が高温下で急激に気化・燃焼し、その際に発生するガスにより溶融金属が飛散し、作業者が危険に晒されることがあった。さらに、紙管は燃焼しやすく、短時間で消失するため、特に1600℃以上の高温下ではホルダーが破損するなど充分な機能を果たさない場合も多々あった。

【0003】

そこで、紙管の外装材として、セラミックファイバに粘土鉱物を分散させた抄造品や、セラミックファイバにバインダを混練して筒状に成形したものや、焼成珪藻土やアルミナ、シリカ、カルシアを主成分としたものにガラス繊維やロックウールを混合して補強したものが用いられている。なお、溶融金属浸漬用保護管の一例が、たとえば実公平3−45152号公報に記載されている。

【特許文献1】実公平3−45152号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記の紙管や外装材には通常有機成分や水分が含まれるが、有機成分や水分を含む外装材や紙管をたとえば1500℃〜1700℃程度の溶融金属に浸漬すると、紙管や外装材から、有機物の分解ガスや水蒸気が発生する。

【0005】

ところが、従来の耐熱性保護管では、上記のような有機物の分解ガスや水蒸気が発生した場合の対策を採っていなかったため、図17に示すように耐熱性保護管1の外装材3内に上記のようなガスが充満することで膨出部14が発生したり、図18に示すように上記のガスからの圧力のために外装材3が割れて亀裂15が発生する場合があった。このように膨出部14や亀裂15が発生すると、耐熱性保護管1としての機能が不充分となり、正確な温度測定に支障を来たすという問題があった。また、亀裂15等が発生した際に、ガスが放散され、スプラッシュと呼ばれる溶融金属の飛散現象が発生するという問題もあった。

【0006】

本発明は、上記のような課題を解決するためになされたものであり、高温の被測定対象に浸漬した際に紙管や外装材から発生するガスを貯留したり外部に放出することが可能となる耐熱性保護管を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る耐熱性保護管は、紙管の外周面を被覆する外装材と、紙管と外装材との境界部(紙管と外装材との界面およびその近傍を含む領域)から外装材の外周表面までの範囲に設けられ発生したガスを収容可能な空洞部とを備える。該空洞部は、典型的には、上記の範囲に積極的に設けられた空間部であり、紙管や外装材から発生する有機物の分解ガスや水蒸気などのガスを収容するのに必要な容積を有する。

【0008】

上記空洞部は、閉じられた空間で構成してもよいが、外部に開放してもよい。たとえば上記空洞部を耐熱性保護管の軸方向と外周方向の少なくとも一方に沿って延在させることが考えられる。該空洞部は、紙管の外周に沿って螺旋状に延在するものであってもよい。

【0009】

上記空洞部を、耐熱性保護管の軸方向端面の少なくとも一方に開口するように設けることが考えられる。つまり、上記空洞部は、耐熱性保護管の軸方向両端面に開口するものであってもよく、耐熱性保護管の軸方向の一方の端面にのみ開口するものであってもよい。耐熱性保護管の軸方向の一方の端面にのみ空洞部を開口させる場合、耐熱性保護管の先端側の端面において空洞部を閉じ、耐熱性保護管の先端から離れた側の端面において開口するように空洞部を設けることが好ましい。

【0010】

上記空洞部を、紙管の外周面に達するように設けてもよい。この場合、紙管の外周面と外装材との双方で空洞部が規定されることとなるが、外装材側に空洞部を設けてもよく、紙管側に空洞部を設けてもよい。紙管側に空洞部を設ける場合、紙管の外周面に凹部を設け、該凹部表面により空洞部の一部を規定すればよい。他方、外装材の内部に上記空洞部を設けてもよい。

【0011】

紙管の周囲に複数の空洞部を設けた場合、この複数の空洞部を、紙管の周囲に均等に配置することが好ましい。また、紙管の周囲に複数の空洞部を設けた場合、耐熱性保護管の径方向における外装材の厚みに対する耐熱性保護管の径方向における空洞部の幅の割合を上記空洞部が設けられた全ての箇所において等しくすることが好ましい。

【0012】

上記耐熱性保護管は、溶融金属中に浸漬してその温度および酸素濃度を測定する際に使用可能である。また、上記耐熱性保護管を、高温の流体が流れる管の外側に設置してもよい。

【発明の効果】

【0013】

本発明の耐熱性保護管は上記のような空洞部を有するので、高温の被測定対象に浸漬した際に紙管や外装材から発生したガスを当該空洞部に収容することができる。そして、この空洞部に収容された上記ガスを空洞部内に貯留することができ、また空洞部を外部に開放した場合には、この空洞部を介して外部にガスを放出することもできる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態および実施例について図1〜図16を用いて説明する。

【0015】

(実施の形態1)

図1〜図5、図14〜図16を用いて本発明の実施の形態1における耐熱性保護管1とその変形例とについて説明する。

【0016】

まず、本実施の形態1の耐熱性保護管1に関する詳細な説明の前に、図14〜図16を用いて耐熱性保護管1の全体構造および用途について説明する。

【0017】

図14に示すように、耐熱性保護管1は、紙管2の外周面上に形成される外装材(被覆材)3を有する。該耐熱性保護管1は、たとえば溶融金属に浸漬して溶融金属の温度や酸素濃度を測定したり、成分分析用サンプルを採取可能な保護管として使用可能である。より具体的には、ランス熱電対の保護管として使用可能である。

【0018】

異種金属の両端を電気的に接続し、この両端に温度差を与えると、ゼーベック効果により回路中に電流が流れる。この原理を利用し、溶融金属中に直接浸漬して温度を測定するようにしたのがランス熱電対である。

【0019】

図15に、図14に示す耐熱性保護管1を使用したランス熱電対の部分断面図を示す。図15に示すように、ランス熱電対は、紙管2の内部に設置された温度検出端12と、耐熱性保護管1の先端に取付けられたキャップ13とを備える。

【0020】

ランス熱電対を溶融金属に浸漬する場合には、ホルダーと呼ばれる器具が使用されることが多い。このホルダーの一例を図16に示す。図16に示すように、ホルダーは、コネクタブロック5と、ポール6と、銅シース補償導線7と、エクステンションパイプ8と、キャブタイヤ補償導線9と、ハンドル10と、メタルコネクタ11とを備える。このホルダーの先端に上記の耐熱性保護管1とともにランス熱電対を装着し、これらを溶融金属中に直接浸漬して溶融金属の温度を測定する。

【0021】

本実施の形態1の耐熱性保護管1は、上記のように溶融金属浸漬用保護管(熱電対保護管)として使用可能であるが、これ以外の用途にも使用可能である。たとえば、押湯保温材、溶融金属などの高温の流体を流す耐熱管、高温の流体が流れる管の外側に設置する断熱材、各種燃焼筒、高温ダクトのライニングなど耐熱性が要求される筒状部分にも使用可能である。

【0022】

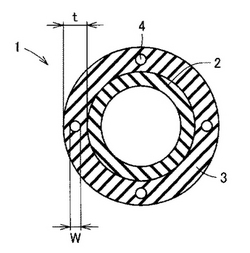

次に、図1〜図5を用いて、本実施の形態1の耐熱性保護管1の構造について詳細に説明する。図1は、本実施の形態1の耐熱性保護管1の横断面図であり、図2は、図1に示す耐熱性保護管1の縦断面図であり、図3〜図5は、本実施の形態1の耐熱性保護管1の変形例の縦断面図である。

【0023】

図1に示すように、耐熱性保護管1は、紙管2の外周面を被覆する外装材3と、紙管2と外装材3との境界部から外装材3の外周表面までの範囲に設けられた空洞部4とを備える。

【0024】

外装材3は、耐熱性無機粉末と添加剤との混合材料により主に構成される。また、ガラス繊維などの補強材を外装材3に添加してもよい。耐熱性無機粉末としては、たとえばウォラストナイト、珪藻土、オリビンサンド、アルミナ、ジルコニア、ムライト、コージェライト、ジルコン、マグネシア、カルシア、ステアタイト、タルク、炭化ケイ素、窒化ケイ素、粘土鉱物などのアスペクト比が1に近い粒子状のセラミックス粉を単独または複合したものを挙げることができる。

【0025】

アスペクト比が1に近い粒子状のセラミックス粉を使用することにより、耐熱性保護管の成形性を向上することができ、かつ耐熱性保護管の表面の滑らかさを向上することができる。また、耐熱性に優れたセラミックス粉を選択することで、耐熱性保護管の耐熱性を向上することができ、結晶水のないセラミックス粉を選択することで、スプラッシュを抑制することができる。さらに、発癌性を指摘されていない、アスペクト比が1に近い粒子状のセラミックス粉を使用することにより、人体に害の少ない耐熱性保護管を得ることができる。

【0026】

本実施の形態1において使用可能な添加剤は、たとえば有機分散剤、有機系バインダーおよび無機系バインダーの少なくとも1種を含む。有機分散剤としては、たとえばポリアクリル酸塩、ポリカルボン酸塩、リグニンスルホン酸塩、ヘキサメタ燐酸塩などが使用可能である。有機系バインダーとしては、たとえばポリビニルアルコール、メチルセルロース、カルボキシメチルセルロース、乳化酢酸ビニルなどが使用可能である。無機系バインダーとしては、たとえばシリカゾル、アルミナゾル、シリカゾル・アルミナゾル混合物、リチウムシリケート、ケイ酸塩、リン酸塩などが使用可能である。

【0027】

空洞部4は、耐熱性保護管1を高温の被測定対象に浸漬した際に紙管2や外装材3から発生する有機物の分解ガスや水蒸気などのガスを収容する機能を有する空間であり、当該ガスを収容可能な容積を有する。このような空洞部4を設けることで、耐熱性保護管1を高温の被測定対象に浸漬した際に紙管2や外装材3から発生したガスを当該空洞部4に収容することができ、このガスを上記空洞部4内に貯留したり、この空洞部4を介して外部にガスを放出することもできる。それにより、上記のガスが充満することによって外装材3に膨出部が生じたり、上記のガスの圧力で外装材3に亀裂が発生するのを効果的に抑制することができ、また上記のガスに起因するスプラッシュ現象をも抑制することができる。その結果、安全でかつ正確に被測定対象の温度測定等を行なえる。

【0028】

図1に示すように、本実施の形態1では紙管2の周囲に複数の空洞部4を設けている。より詳しくは、紙管2の周囲であって外装材3の内部に4つの略円形断面の空洞部4を等間隔で設けている。このように紙管2の周囲に複数の空洞部4を設ける場合、紙管2の周囲に均等に空洞部4を配置することが好ましい。それにより、局所的に空洞部4を配置した場合と比較して、高い確率で空洞部4にガスを収容することができる。

【0029】

図1の例では、紙管2の両側に互いに対向するように2組の空洞部4を設けているが、正多角形の頂点の位置に空洞部4を配置したり、耐熱性保護管1の軸芯(図1に示す耐熱性保護管1の横断面の中心:紙管2の軸芯)に関し点対称な位置に空洞部4を配置することも考えられる。

【0030】

空洞部4の数は任意に設定可能であり、単数としても複数としてもよいが、高い確率で空洞部4にガスを収容可能とするという観点からは、空洞部4を複数設けることが好ましい。

【0031】

また、空洞部を複数個設ける場合は、空洞部が設けられた各箇所について、耐熱性保護管1の径方向における外装材3の厚みtに対する耐熱性保護管1の径方向における各空洞部4の幅Wの割合を等しくすることが好ましい。それにより、空洞部4を設けた箇所の外装材3の強度が必要以上に低下するのを回避することができる。

【0032】

空洞部4は、図2に示すように、閉じられた空間で構成してもよいが、外部に開放してもよい。本実施の形態1では、空洞部4は耐熱性保護管1の軸方向に沿って直線状に延在しているが、軸方向と交差する方向に空洞部4を延在させてもよい。また、図3に示すように、該空洞部4を、紙管2の外周に沿って螺旋状に延在させてもよい。

【0033】

さらに、空洞部4は、図4に示すように耐熱性保護管1の軸方向両端面に開口するものであってもよく、図5に示すように耐熱性保護管1の軸方向の一方の端面にのみ開口するものであってもよい。つまり、上記空洞部4は、耐熱性保護管1(外装材3)の軸方向端面の少なくとも一方に開口するように設けることが好ましい。それにより、空洞部4を耐熱性保護管1の外部の空間を連通させることができ、耐熱性保護管1を高温の被測定対象に浸漬した際に外装材3や紙管2から発生するガスを空洞部4を介して外部空間に放出することができる。その結果、外装材3における上記のような膨出部や亀裂の発生や、上記のガスに起因するスプラッシュ現象の発生をより効果的に抑制することができる。

【0034】

耐熱性保護管1の軸方向の一方の端面にのみ空洞部4を開口させる場合、耐熱性保護管1の先端側の端面において空洞部4を閉じ、耐熱性保護管1の先端から離れた側の端面において開口するように空洞部4を設けることが好ましい。それにより、空洞部4内に直接溶融金属などの高温の被測定対象が流入するのを抑制することができる。

【0035】

次に、本実施の形態1における耐熱性保護管1の製造方法について説明する。

【0036】

本実施の形態1における耐熱性保護管1を作製するには、まず上述の耐熱性無機粉末と、添加剤と、適当量の水または有機溶剤とを混合(混練)して混合材料を作製する。該混合材料は、典型的には、粘土状であり、該混合材料を管状に成形して管状成形体を作製する。そして、この管状成形体を乾燥させればよい。

【0037】

上記の管状成形体は、押出し成形にて作製することができる。それにより、均一な厚みの管状成形体を容易に作製することができる。この場合、たとえば上記の混合材料を紙管2の外周面上に押出しながら紙管2を軸方向(長手方向)に移動させることで紙管2の外周面上に管状成形体を作製することができる。このとき、混合材料が流れない箇所を紙管2の周囲に選択的に設けることで紙管2と管状成形体の外周面との間に空洞部4を形成することができる。その後、紙管2の外周面上で管状成形体を乾燥させればよい。

【0038】

(実施の形態2)

次に、図6〜図8を用いて本発明の実施の形態2とその変形例とについて説明する。

【0039】

本実施の形態2では、図6に示すように、空洞部4を、紙管2の外周面に達するように設けている。より詳しくは、紙管2の外周面から外方に突出するように外装材3側に空洞部4を設けている。本実施の形態2の場合、紙管2の外周面と外装材3との双方で空洞部4が規定されることとなる。これ以外の構成については実施の形態1の場合と基本的に同様である。

【0040】

図6に示すように、本実施の形態2の場合も紙管2の周囲に均等に空洞部4を配置しているが、それにより紙管2と外装材3との接触箇所も紙管2の周囲に均等に配置されることとなる。本実施の形態2では空洞部4を、紙管2の外周面に達するように設けているので、紙管2と外装材3との接触面積が実施の形態1の場合よりも低減するが、上記のように紙管2と外装材3との接触箇所を紙管2の周囲に均等に配置することにより、紙管2と外装材3との密着強度を確保することができる。

【0041】

図7に示すように、本実施の形態2では、空洞部4は、耐熱性保護管1の軸方向両端面に開口しているが、上記空洞部4は、実施の形態1の場合と同様に、耐熱性保護管1の軸方向端面の少なくとも一方に開口するように設ければよい。

【0042】

また、図6の例では、耐熱性保護管1の外周方向における空洞部4の長さは比較的短くなっているが、図8に示すように上記外周方向における空洞部4の長さを長くし、耐熱性保護管1の外周方向に沿って空洞部4を延在させてもよい。また、本実施の形態2においても前述の実施の形態1の場合のように空洞部4を耐熱性保護管1の軸方向に延在させることができることから、空洞部4は、耐熱性保護管1の軸方向と外周方向の少なくとも一方に沿って延在させればよいと言える。

【0043】

図8に示すように耐熱性保護管1の外周方向に空洞部4を拡張すると、紙管2と外装材3との密着面積が低減するので、耐熱性保護管1の外周方向における空洞部4の長さを極端に長くすることはできない。したがって、紙管2と外装材3との間の所望の密着強度を確保できる範囲で、耐熱性保護管1の外周方向における空洞部4の長さを設定すべきである。

【0044】

(実施の形態3)

次に、図9と図10を用いて本発明の実施の形態3について説明する。

【0045】

本実施の形態3においても、図9に示すように、空洞部4を、紙管2の外周面に達するように設けている。ただし、本実施の形態3の場合、紙管2の外周面に凹部16を設け、該凹部16の表面により空洞部4の一部を規定しており、紙管2側に空洞部4を設けている。本実施の形態3の場合も、紙管2の外周面と外装材3との双方で空洞部4が規定されることとなる。これ以外の構成については実施の形態1の場合と基本的に同様である。

【0046】

図9に示すように、本実施の形態3の場合も、紙管2の周囲に均等に空洞部4を配置しているので、紙管2と外装材3との接触箇所も紙管2の周囲に均等に配置されることとなる。それにより、実施の形態2の場合と同様に、紙管2と外装材3との密着強度を確保することができる。

【0047】

図10に示すように、本実施の形態3の場合も、空洞部4は、耐熱性保護管1の軸方向両端面に開口しているが、上記空洞部4は、実施の形態1,2の場合と同様に、耐熱性保護管1の軸方向端面の少なくとも一方に開口するように設ければよい。

【0048】

また、本実施の形態3においても、耐熱性保護管1の外周方向における空洞部4の長さを長くし、耐熱性保護管1の外周方向に沿って空洞部4を延在させることができる。このことから、空洞部4は、耐熱性保護管1の軸方向と外周方向の少なくとも一方に沿って延在させればよいと言える。

【実施例1】

【0049】

次に、本発明の実施例について図11〜図13を用いて説明する。

【0050】

図11に示すように、本実施例における耐熱性保護管1は、紙管2の外周面上に形成された外装材3と、紙管2の周囲に等間隔で配置された8つの半円形の空洞部4とを有している。

【0051】

耐熱性保護管1の直径は43mm程度であり、耐熱性保護管1の径方向における紙管2の厚みは3mm程度であり、上記径方向における外装材3の厚みは4mm程度であり、上記径方向における空洞部4の幅は1mm程度である。なお、外装材3の厚みに対する空洞部4の幅の比率が本実施例1の場合より大きくなると、耐熱性保護管1の強度が低下することが懸念される。外装材3は、珪藻土とオリビンサンドとを含む耐熱性無機粉末で構成する。空洞部4は、図12に示すように、紙管2の外周面に沿って耐熱性保護管1の軸方向に直線状に延在し、耐熱性保護管1の両端面に開口する。

【0052】

次に、本実施例における耐熱性保護管1の製造方法について説明する。

【0053】

平均粒子径10〜20μmの珪藻土80重量%と、平均粒子径10μmのオリビンサンド20重量%とを含む耐熱性無機粉末に、有機分散剤であるポリカルボン酸ナトリウム水溶液、有機バインダーであるメチルセルロース、無機バインダーであるシリカゾルを添加剤として固形分換算で5重量%(珪藻土とオリビンサンドの合計量に対する割合)程度添加し、この重量に対して60重量%に相当するイオン交換水を加え、ニーダーで混練して粘土状成形材料を作製する。そして、作製した成形材料を5℃程度に冷却した真空押出成形機に投入する。

【0054】

この真空押出成形機としては、本願と同一出願人による特開2005−9882号公報に記載の製造装置の一部に若干の変更を加えたものを使用可能である。該真空押出成形機は、内部で材料を混合および供給するシリンダと、成形金型とを備える。成形金型は、シリンダの先端部と接続され、紙管2を受け入れる空間部と、シリンダから供給される混合材料の流路とを有する。

【0055】

シリンダは、成形金型の長手方向(紙管2の軸方向)と交差する方向に延在し、内部にスクリューを有する。該スクリューを回転させることで、材料を混合(混練)して混合材料を作製しながら混合材料をシリンダの先端側へ送り、シリンダの先端から成形金型内に供給することができる。

【0056】

シリンダの先端は成形金型に嵌め込まれ、混合材料を収容するシリンダ内の空間と、成形金型内部に設けられた混合材料の流路とが連通する。成形金型の長手方向の両端には、上部押え板と下部押え板とを設置し、この上部押え板と下部押え板とで成形金型を挟持する。成形金型の内側には内管を装着し、該内管の内周面によって空間部の一部を規定するようにする。この内管の外周面と成形金型の内面との間に混合材料の流路が形成される。

【0057】

下部押え板の内側には、管状の口金を装着する。該口金の内周面にテーパ部を設け、該テーパ部と内管の先端部との間に、流路の面積を局所的に減じた箇所を設ける。そして、内管の先端に空洞部4の形状に対応した横断面形状を有する突出部を設ける。本実施例における耐熱性保護管1を製造するには、半円形の横断面形状を有する8つの突出部を等間隔で設ければよい。

【0058】

上記の構成を有する真空押出成形機に成形材料を投入した後、内管の内側、つまり成形金型の空間部内に紙管2を挿入する。この状態でシリンダに内蔵されたスクリューを作動させ、シリンダ内から成形金型内の流路に、混練後の混合材料を供給する。それにより、混合材料はシリンダ内から押し出され、成形金型内に送り込まれる。

【0059】

成形金型内に送り込まれた混合材料は内管の外周面に衝突し、その流動方向が約90度変わる。その後、混合材料は、上側から下側に内管の外周面に沿って移動し、紙管2の外周面上に供給される。このとき、内管の先端に上記のような突出部を設けているので、該突出部の周囲を混合材料が流れ、突出部の横断面形状と略同一形状の空洞部4を紙管2の周囲に形成することができる。なお、内管の突出部の数や形状を適切に選択することで任意の数および形状の空洞部4を形成することができる。また、内管を回転させながら紙管2の外周面上に混合材料を供給することにより、螺旋状の空洞部4を形成することができる。

【0060】

上記のように紙管2の外周面上に混合材料を供給しながら紙管2をその軸方向に移動させることにより、紙管2の外周面上に外装材3を連続的に成形することができる。このようにして外装材3を成形した後、紙管2の外周面上で外装材3を乾燥させることにより本実施例における耐熱性保護管1を作製することができる。なお、外装材3の成形後に外装材3の外周面の所定箇所に外方から圧力を加えるなどすることで外装材3を径方向内方に変形させることができ、空洞部4の少なくとも一端を閉じることができる。

【0061】

次に、本願発明者等は、本実施例における耐熱性保護管1(本発明品)の性能評価を行なったので、その結果について説明する。なお、従来品としては、図13に示すように、空洞部4を有しないこと以外は本実施例の耐熱性保護管1と同様の構成を有する耐熱性保護管1を準備した。

【0062】

今回の評価では、本発明品と従来品とを用いて消耗型のランス熱電対を各3本作製し、これらの性能評価を行なった。また、今回の評価では、最も過酷な製鋼現場を想定し、ランス熱電対を1700℃の溶鋼に15秒浸漬し、スプラッシュの度合いと、引き上げ後の残骸の観察を行なって耐熱性および断熱性を評価した。強度評価については、各保護管を支点間距離400mmで支持し、その中央に圧子を当て、試験速度50(mm/min)で曲げ強度を評価した。これらの評価結果を下記の表1に示す。

【0063】

【表1】

【0064】

表1に示すように、従来品では、スプラッシュ、耐熱性および断熱性の3つの性能を全て満足するものはなかったが、本発明品は全ての性能を満足する優れた性能の保護管であることがわかる。また、強度についても、従来品と同程度の強度を有しており、使用上問題ないと言える。

【0065】

以上のように本発明の実施の形態および実施例について説明を行なったが、上述の各実施の形態および実施例の構成を適宜組み合わせることも当初から予定している。

【0066】

また、今回開示した実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変形が含まれる。

【産業上の利用可能性】

【0067】

本発明は、耐熱性保護管に有効に適用され得る。

【図面の簡単な説明】

【0068】

【図1】本発明の実施の形態1の耐熱性保護管の横断面図であり、図2のI−I線断面図である。

【図2】図1に示す耐熱性保護管の縦断面図である。

【図3】図2に示す耐熱性保護管の変形例の縦断面図である。

【図4】図2に示す耐熱性保護管の他の変形例の縦断面図である。

【図5】図2に示す耐熱性保護管のさらに他の変形例の縦断面図である。

【図6】本発明の実施の形態2の耐熱性保護管の横断面図であり、図7のVI−VI線断面図である。

【図7】図6に示す耐熱性保護管の縦断面図である。

【図8】図6に示す耐熱性保護管の変形例の横断面図である。

【図9】本発明の実施の形態3の耐熱性保護管の横断面図であり、図10のIX−IX線断面図である。

【図10】図9に示す耐熱性保護管の縦断面図である。

【図11】本発明の実施例1の耐熱性保護管の横断面図であり、図12のXI−XI線断面図である。

【図12】図11に示す耐熱性保護管の一部を示す縦断面図である。

【図13】従来品の耐熱性保護管の横断面図である。

【図14】耐熱性保護管の平面図である。

【図15】図14に示す耐熱性保護管を使用したランス熱電対の部分断面図である。

【図16】図15に示すランス熱電対用のホルダーの一例を示す断面図である。

【図17】耐熱性保護管に膨出部が形成された状態を示す図である。

【図18】耐熱性保護管に亀裂が形成された状態を示す図である。

【符号の説明】

【0069】

1 耐熱性保護管、2 紙管、3 外装材、4 空洞部、5 コネクタブロック、6 ポール、7 銅シース補償導線、8 エクステンションパイプ、9 キャブタイヤ補償導線、10 ハンドル、11 メタルコネクタ、12 温度検出端、13 キャップ、14 膨出部、15 亀裂、16 凹部。

【技術分野】

【0001】

本発明は、たとえば熱電対のような計測手段を高温から保護するなどの用途に使用可能な耐熱性保護管に関する。

【背景技術】

【0002】

従来から、溶融金属のような高温の被測定対象の温度等の測定は行なわれているが、たとえば溶融金属の温度測定は、約1000℃〜1700℃の溶融金属中にプローブを5〜10秒間浸漬して行なわれている。このプローブには一般的には紙管が用いられてきたが、紙管に含まれる水分や有機成分が高温下で急激に気化・燃焼し、その際に発生するガスにより溶融金属が飛散し、作業者が危険に晒されることがあった。さらに、紙管は燃焼しやすく、短時間で消失するため、特に1600℃以上の高温下ではホルダーが破損するなど充分な機能を果たさない場合も多々あった。

【0003】

そこで、紙管の外装材として、セラミックファイバに粘土鉱物を分散させた抄造品や、セラミックファイバにバインダを混練して筒状に成形したものや、焼成珪藻土やアルミナ、シリカ、カルシアを主成分としたものにガラス繊維やロックウールを混合して補強したものが用いられている。なお、溶融金属浸漬用保護管の一例が、たとえば実公平3−45152号公報に記載されている。

【特許文献1】実公平3−45152号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記の紙管や外装材には通常有機成分や水分が含まれるが、有機成分や水分を含む外装材や紙管をたとえば1500℃〜1700℃程度の溶融金属に浸漬すると、紙管や外装材から、有機物の分解ガスや水蒸気が発生する。

【0005】

ところが、従来の耐熱性保護管では、上記のような有機物の分解ガスや水蒸気が発生した場合の対策を採っていなかったため、図17に示すように耐熱性保護管1の外装材3内に上記のようなガスが充満することで膨出部14が発生したり、図18に示すように上記のガスからの圧力のために外装材3が割れて亀裂15が発生する場合があった。このように膨出部14や亀裂15が発生すると、耐熱性保護管1としての機能が不充分となり、正確な温度測定に支障を来たすという問題があった。また、亀裂15等が発生した際に、ガスが放散され、スプラッシュと呼ばれる溶融金属の飛散現象が発生するという問題もあった。

【0006】

本発明は、上記のような課題を解決するためになされたものであり、高温の被測定対象に浸漬した際に紙管や外装材から発生するガスを貯留したり外部に放出することが可能となる耐熱性保護管を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る耐熱性保護管は、紙管の外周面を被覆する外装材と、紙管と外装材との境界部(紙管と外装材との界面およびその近傍を含む領域)から外装材の外周表面までの範囲に設けられ発生したガスを収容可能な空洞部とを備える。該空洞部は、典型的には、上記の範囲に積極的に設けられた空間部であり、紙管や外装材から発生する有機物の分解ガスや水蒸気などのガスを収容するのに必要な容積を有する。

【0008】

上記空洞部は、閉じられた空間で構成してもよいが、外部に開放してもよい。たとえば上記空洞部を耐熱性保護管の軸方向と外周方向の少なくとも一方に沿って延在させることが考えられる。該空洞部は、紙管の外周に沿って螺旋状に延在するものであってもよい。

【0009】

上記空洞部を、耐熱性保護管の軸方向端面の少なくとも一方に開口するように設けることが考えられる。つまり、上記空洞部は、耐熱性保護管の軸方向両端面に開口するものであってもよく、耐熱性保護管の軸方向の一方の端面にのみ開口するものであってもよい。耐熱性保護管の軸方向の一方の端面にのみ空洞部を開口させる場合、耐熱性保護管の先端側の端面において空洞部を閉じ、耐熱性保護管の先端から離れた側の端面において開口するように空洞部を設けることが好ましい。

【0010】

上記空洞部を、紙管の外周面に達するように設けてもよい。この場合、紙管の外周面と外装材との双方で空洞部が規定されることとなるが、外装材側に空洞部を設けてもよく、紙管側に空洞部を設けてもよい。紙管側に空洞部を設ける場合、紙管の外周面に凹部を設け、該凹部表面により空洞部の一部を規定すればよい。他方、外装材の内部に上記空洞部を設けてもよい。

【0011】

紙管の周囲に複数の空洞部を設けた場合、この複数の空洞部を、紙管の周囲に均等に配置することが好ましい。また、紙管の周囲に複数の空洞部を設けた場合、耐熱性保護管の径方向における外装材の厚みに対する耐熱性保護管の径方向における空洞部の幅の割合を上記空洞部が設けられた全ての箇所において等しくすることが好ましい。

【0012】

上記耐熱性保護管は、溶融金属中に浸漬してその温度および酸素濃度を測定する際に使用可能である。また、上記耐熱性保護管を、高温の流体が流れる管の外側に設置してもよい。

【発明の効果】

【0013】

本発明の耐熱性保護管は上記のような空洞部を有するので、高温の被測定対象に浸漬した際に紙管や外装材から発生したガスを当該空洞部に収容することができる。そして、この空洞部に収容された上記ガスを空洞部内に貯留することができ、また空洞部を外部に開放した場合には、この空洞部を介して外部にガスを放出することもできる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態および実施例について図1〜図16を用いて説明する。

【0015】

(実施の形態1)

図1〜図5、図14〜図16を用いて本発明の実施の形態1における耐熱性保護管1とその変形例とについて説明する。

【0016】

まず、本実施の形態1の耐熱性保護管1に関する詳細な説明の前に、図14〜図16を用いて耐熱性保護管1の全体構造および用途について説明する。

【0017】

図14に示すように、耐熱性保護管1は、紙管2の外周面上に形成される外装材(被覆材)3を有する。該耐熱性保護管1は、たとえば溶融金属に浸漬して溶融金属の温度や酸素濃度を測定したり、成分分析用サンプルを採取可能な保護管として使用可能である。より具体的には、ランス熱電対の保護管として使用可能である。

【0018】

異種金属の両端を電気的に接続し、この両端に温度差を与えると、ゼーベック効果により回路中に電流が流れる。この原理を利用し、溶融金属中に直接浸漬して温度を測定するようにしたのがランス熱電対である。

【0019】

図15に、図14に示す耐熱性保護管1を使用したランス熱電対の部分断面図を示す。図15に示すように、ランス熱電対は、紙管2の内部に設置された温度検出端12と、耐熱性保護管1の先端に取付けられたキャップ13とを備える。

【0020】

ランス熱電対を溶融金属に浸漬する場合には、ホルダーと呼ばれる器具が使用されることが多い。このホルダーの一例を図16に示す。図16に示すように、ホルダーは、コネクタブロック5と、ポール6と、銅シース補償導線7と、エクステンションパイプ8と、キャブタイヤ補償導線9と、ハンドル10と、メタルコネクタ11とを備える。このホルダーの先端に上記の耐熱性保護管1とともにランス熱電対を装着し、これらを溶融金属中に直接浸漬して溶融金属の温度を測定する。

【0021】

本実施の形態1の耐熱性保護管1は、上記のように溶融金属浸漬用保護管(熱電対保護管)として使用可能であるが、これ以外の用途にも使用可能である。たとえば、押湯保温材、溶融金属などの高温の流体を流す耐熱管、高温の流体が流れる管の外側に設置する断熱材、各種燃焼筒、高温ダクトのライニングなど耐熱性が要求される筒状部分にも使用可能である。

【0022】

次に、図1〜図5を用いて、本実施の形態1の耐熱性保護管1の構造について詳細に説明する。図1は、本実施の形態1の耐熱性保護管1の横断面図であり、図2は、図1に示す耐熱性保護管1の縦断面図であり、図3〜図5は、本実施の形態1の耐熱性保護管1の変形例の縦断面図である。

【0023】

図1に示すように、耐熱性保護管1は、紙管2の外周面を被覆する外装材3と、紙管2と外装材3との境界部から外装材3の外周表面までの範囲に設けられた空洞部4とを備える。

【0024】

外装材3は、耐熱性無機粉末と添加剤との混合材料により主に構成される。また、ガラス繊維などの補強材を外装材3に添加してもよい。耐熱性無機粉末としては、たとえばウォラストナイト、珪藻土、オリビンサンド、アルミナ、ジルコニア、ムライト、コージェライト、ジルコン、マグネシア、カルシア、ステアタイト、タルク、炭化ケイ素、窒化ケイ素、粘土鉱物などのアスペクト比が1に近い粒子状のセラミックス粉を単独または複合したものを挙げることができる。

【0025】

アスペクト比が1に近い粒子状のセラミックス粉を使用することにより、耐熱性保護管の成形性を向上することができ、かつ耐熱性保護管の表面の滑らかさを向上することができる。また、耐熱性に優れたセラミックス粉を選択することで、耐熱性保護管の耐熱性を向上することができ、結晶水のないセラミックス粉を選択することで、スプラッシュを抑制することができる。さらに、発癌性を指摘されていない、アスペクト比が1に近い粒子状のセラミックス粉を使用することにより、人体に害の少ない耐熱性保護管を得ることができる。

【0026】

本実施の形態1において使用可能な添加剤は、たとえば有機分散剤、有機系バインダーおよび無機系バインダーの少なくとも1種を含む。有機分散剤としては、たとえばポリアクリル酸塩、ポリカルボン酸塩、リグニンスルホン酸塩、ヘキサメタ燐酸塩などが使用可能である。有機系バインダーとしては、たとえばポリビニルアルコール、メチルセルロース、カルボキシメチルセルロース、乳化酢酸ビニルなどが使用可能である。無機系バインダーとしては、たとえばシリカゾル、アルミナゾル、シリカゾル・アルミナゾル混合物、リチウムシリケート、ケイ酸塩、リン酸塩などが使用可能である。

【0027】

空洞部4は、耐熱性保護管1を高温の被測定対象に浸漬した際に紙管2や外装材3から発生する有機物の分解ガスや水蒸気などのガスを収容する機能を有する空間であり、当該ガスを収容可能な容積を有する。このような空洞部4を設けることで、耐熱性保護管1を高温の被測定対象に浸漬した際に紙管2や外装材3から発生したガスを当該空洞部4に収容することができ、このガスを上記空洞部4内に貯留したり、この空洞部4を介して外部にガスを放出することもできる。それにより、上記のガスが充満することによって外装材3に膨出部が生じたり、上記のガスの圧力で外装材3に亀裂が発生するのを効果的に抑制することができ、また上記のガスに起因するスプラッシュ現象をも抑制することができる。その結果、安全でかつ正確に被測定対象の温度測定等を行なえる。

【0028】

図1に示すように、本実施の形態1では紙管2の周囲に複数の空洞部4を設けている。より詳しくは、紙管2の周囲であって外装材3の内部に4つの略円形断面の空洞部4を等間隔で設けている。このように紙管2の周囲に複数の空洞部4を設ける場合、紙管2の周囲に均等に空洞部4を配置することが好ましい。それにより、局所的に空洞部4を配置した場合と比較して、高い確率で空洞部4にガスを収容することができる。

【0029】

図1の例では、紙管2の両側に互いに対向するように2組の空洞部4を設けているが、正多角形の頂点の位置に空洞部4を配置したり、耐熱性保護管1の軸芯(図1に示す耐熱性保護管1の横断面の中心:紙管2の軸芯)に関し点対称な位置に空洞部4を配置することも考えられる。

【0030】

空洞部4の数は任意に設定可能であり、単数としても複数としてもよいが、高い確率で空洞部4にガスを収容可能とするという観点からは、空洞部4を複数設けることが好ましい。

【0031】

また、空洞部を複数個設ける場合は、空洞部が設けられた各箇所について、耐熱性保護管1の径方向における外装材3の厚みtに対する耐熱性保護管1の径方向における各空洞部4の幅Wの割合を等しくすることが好ましい。それにより、空洞部4を設けた箇所の外装材3の強度が必要以上に低下するのを回避することができる。

【0032】

空洞部4は、図2に示すように、閉じられた空間で構成してもよいが、外部に開放してもよい。本実施の形態1では、空洞部4は耐熱性保護管1の軸方向に沿って直線状に延在しているが、軸方向と交差する方向に空洞部4を延在させてもよい。また、図3に示すように、該空洞部4を、紙管2の外周に沿って螺旋状に延在させてもよい。

【0033】

さらに、空洞部4は、図4に示すように耐熱性保護管1の軸方向両端面に開口するものであってもよく、図5に示すように耐熱性保護管1の軸方向の一方の端面にのみ開口するものであってもよい。つまり、上記空洞部4は、耐熱性保護管1(外装材3)の軸方向端面の少なくとも一方に開口するように設けることが好ましい。それにより、空洞部4を耐熱性保護管1の外部の空間を連通させることができ、耐熱性保護管1を高温の被測定対象に浸漬した際に外装材3や紙管2から発生するガスを空洞部4を介して外部空間に放出することができる。その結果、外装材3における上記のような膨出部や亀裂の発生や、上記のガスに起因するスプラッシュ現象の発生をより効果的に抑制することができる。

【0034】

耐熱性保護管1の軸方向の一方の端面にのみ空洞部4を開口させる場合、耐熱性保護管1の先端側の端面において空洞部4を閉じ、耐熱性保護管1の先端から離れた側の端面において開口するように空洞部4を設けることが好ましい。それにより、空洞部4内に直接溶融金属などの高温の被測定対象が流入するのを抑制することができる。

【0035】

次に、本実施の形態1における耐熱性保護管1の製造方法について説明する。

【0036】

本実施の形態1における耐熱性保護管1を作製するには、まず上述の耐熱性無機粉末と、添加剤と、適当量の水または有機溶剤とを混合(混練)して混合材料を作製する。該混合材料は、典型的には、粘土状であり、該混合材料を管状に成形して管状成形体を作製する。そして、この管状成形体を乾燥させればよい。

【0037】

上記の管状成形体は、押出し成形にて作製することができる。それにより、均一な厚みの管状成形体を容易に作製することができる。この場合、たとえば上記の混合材料を紙管2の外周面上に押出しながら紙管2を軸方向(長手方向)に移動させることで紙管2の外周面上に管状成形体を作製することができる。このとき、混合材料が流れない箇所を紙管2の周囲に選択的に設けることで紙管2と管状成形体の外周面との間に空洞部4を形成することができる。その後、紙管2の外周面上で管状成形体を乾燥させればよい。

【0038】

(実施の形態2)

次に、図6〜図8を用いて本発明の実施の形態2とその変形例とについて説明する。

【0039】

本実施の形態2では、図6に示すように、空洞部4を、紙管2の外周面に達するように設けている。より詳しくは、紙管2の外周面から外方に突出するように外装材3側に空洞部4を設けている。本実施の形態2の場合、紙管2の外周面と外装材3との双方で空洞部4が規定されることとなる。これ以外の構成については実施の形態1の場合と基本的に同様である。

【0040】

図6に示すように、本実施の形態2の場合も紙管2の周囲に均等に空洞部4を配置しているが、それにより紙管2と外装材3との接触箇所も紙管2の周囲に均等に配置されることとなる。本実施の形態2では空洞部4を、紙管2の外周面に達するように設けているので、紙管2と外装材3との接触面積が実施の形態1の場合よりも低減するが、上記のように紙管2と外装材3との接触箇所を紙管2の周囲に均等に配置することにより、紙管2と外装材3との密着強度を確保することができる。

【0041】

図7に示すように、本実施の形態2では、空洞部4は、耐熱性保護管1の軸方向両端面に開口しているが、上記空洞部4は、実施の形態1の場合と同様に、耐熱性保護管1の軸方向端面の少なくとも一方に開口するように設ければよい。

【0042】

また、図6の例では、耐熱性保護管1の外周方向における空洞部4の長さは比較的短くなっているが、図8に示すように上記外周方向における空洞部4の長さを長くし、耐熱性保護管1の外周方向に沿って空洞部4を延在させてもよい。また、本実施の形態2においても前述の実施の形態1の場合のように空洞部4を耐熱性保護管1の軸方向に延在させることができることから、空洞部4は、耐熱性保護管1の軸方向と外周方向の少なくとも一方に沿って延在させればよいと言える。

【0043】

図8に示すように耐熱性保護管1の外周方向に空洞部4を拡張すると、紙管2と外装材3との密着面積が低減するので、耐熱性保護管1の外周方向における空洞部4の長さを極端に長くすることはできない。したがって、紙管2と外装材3との間の所望の密着強度を確保できる範囲で、耐熱性保護管1の外周方向における空洞部4の長さを設定すべきである。

【0044】

(実施の形態3)

次に、図9と図10を用いて本発明の実施の形態3について説明する。

【0045】

本実施の形態3においても、図9に示すように、空洞部4を、紙管2の外周面に達するように設けている。ただし、本実施の形態3の場合、紙管2の外周面に凹部16を設け、該凹部16の表面により空洞部4の一部を規定しており、紙管2側に空洞部4を設けている。本実施の形態3の場合も、紙管2の外周面と外装材3との双方で空洞部4が規定されることとなる。これ以外の構成については実施の形態1の場合と基本的に同様である。

【0046】

図9に示すように、本実施の形態3の場合も、紙管2の周囲に均等に空洞部4を配置しているので、紙管2と外装材3との接触箇所も紙管2の周囲に均等に配置されることとなる。それにより、実施の形態2の場合と同様に、紙管2と外装材3との密着強度を確保することができる。

【0047】

図10に示すように、本実施の形態3の場合も、空洞部4は、耐熱性保護管1の軸方向両端面に開口しているが、上記空洞部4は、実施の形態1,2の場合と同様に、耐熱性保護管1の軸方向端面の少なくとも一方に開口するように設ければよい。

【0048】

また、本実施の形態3においても、耐熱性保護管1の外周方向における空洞部4の長さを長くし、耐熱性保護管1の外周方向に沿って空洞部4を延在させることができる。このことから、空洞部4は、耐熱性保護管1の軸方向と外周方向の少なくとも一方に沿って延在させればよいと言える。

【実施例1】

【0049】

次に、本発明の実施例について図11〜図13を用いて説明する。

【0050】

図11に示すように、本実施例における耐熱性保護管1は、紙管2の外周面上に形成された外装材3と、紙管2の周囲に等間隔で配置された8つの半円形の空洞部4とを有している。

【0051】

耐熱性保護管1の直径は43mm程度であり、耐熱性保護管1の径方向における紙管2の厚みは3mm程度であり、上記径方向における外装材3の厚みは4mm程度であり、上記径方向における空洞部4の幅は1mm程度である。なお、外装材3の厚みに対する空洞部4の幅の比率が本実施例1の場合より大きくなると、耐熱性保護管1の強度が低下することが懸念される。外装材3は、珪藻土とオリビンサンドとを含む耐熱性無機粉末で構成する。空洞部4は、図12に示すように、紙管2の外周面に沿って耐熱性保護管1の軸方向に直線状に延在し、耐熱性保護管1の両端面に開口する。

【0052】

次に、本実施例における耐熱性保護管1の製造方法について説明する。

【0053】

平均粒子径10〜20μmの珪藻土80重量%と、平均粒子径10μmのオリビンサンド20重量%とを含む耐熱性無機粉末に、有機分散剤であるポリカルボン酸ナトリウム水溶液、有機バインダーであるメチルセルロース、無機バインダーであるシリカゾルを添加剤として固形分換算で5重量%(珪藻土とオリビンサンドの合計量に対する割合)程度添加し、この重量に対して60重量%に相当するイオン交換水を加え、ニーダーで混練して粘土状成形材料を作製する。そして、作製した成形材料を5℃程度に冷却した真空押出成形機に投入する。

【0054】

この真空押出成形機としては、本願と同一出願人による特開2005−9882号公報に記載の製造装置の一部に若干の変更を加えたものを使用可能である。該真空押出成形機は、内部で材料を混合および供給するシリンダと、成形金型とを備える。成形金型は、シリンダの先端部と接続され、紙管2を受け入れる空間部と、シリンダから供給される混合材料の流路とを有する。

【0055】

シリンダは、成形金型の長手方向(紙管2の軸方向)と交差する方向に延在し、内部にスクリューを有する。該スクリューを回転させることで、材料を混合(混練)して混合材料を作製しながら混合材料をシリンダの先端側へ送り、シリンダの先端から成形金型内に供給することができる。

【0056】

シリンダの先端は成形金型に嵌め込まれ、混合材料を収容するシリンダ内の空間と、成形金型内部に設けられた混合材料の流路とが連通する。成形金型の長手方向の両端には、上部押え板と下部押え板とを設置し、この上部押え板と下部押え板とで成形金型を挟持する。成形金型の内側には内管を装着し、該内管の内周面によって空間部の一部を規定するようにする。この内管の外周面と成形金型の内面との間に混合材料の流路が形成される。

【0057】

下部押え板の内側には、管状の口金を装着する。該口金の内周面にテーパ部を設け、該テーパ部と内管の先端部との間に、流路の面積を局所的に減じた箇所を設ける。そして、内管の先端に空洞部4の形状に対応した横断面形状を有する突出部を設ける。本実施例における耐熱性保護管1を製造するには、半円形の横断面形状を有する8つの突出部を等間隔で設ければよい。

【0058】

上記の構成を有する真空押出成形機に成形材料を投入した後、内管の内側、つまり成形金型の空間部内に紙管2を挿入する。この状態でシリンダに内蔵されたスクリューを作動させ、シリンダ内から成形金型内の流路に、混練後の混合材料を供給する。それにより、混合材料はシリンダ内から押し出され、成形金型内に送り込まれる。

【0059】

成形金型内に送り込まれた混合材料は内管の外周面に衝突し、その流動方向が約90度変わる。その後、混合材料は、上側から下側に内管の外周面に沿って移動し、紙管2の外周面上に供給される。このとき、内管の先端に上記のような突出部を設けているので、該突出部の周囲を混合材料が流れ、突出部の横断面形状と略同一形状の空洞部4を紙管2の周囲に形成することができる。なお、内管の突出部の数や形状を適切に選択することで任意の数および形状の空洞部4を形成することができる。また、内管を回転させながら紙管2の外周面上に混合材料を供給することにより、螺旋状の空洞部4を形成することができる。

【0060】

上記のように紙管2の外周面上に混合材料を供給しながら紙管2をその軸方向に移動させることにより、紙管2の外周面上に外装材3を連続的に成形することができる。このようにして外装材3を成形した後、紙管2の外周面上で外装材3を乾燥させることにより本実施例における耐熱性保護管1を作製することができる。なお、外装材3の成形後に外装材3の外周面の所定箇所に外方から圧力を加えるなどすることで外装材3を径方向内方に変形させることができ、空洞部4の少なくとも一端を閉じることができる。

【0061】

次に、本願発明者等は、本実施例における耐熱性保護管1(本発明品)の性能評価を行なったので、その結果について説明する。なお、従来品としては、図13に示すように、空洞部4を有しないこと以外は本実施例の耐熱性保護管1と同様の構成を有する耐熱性保護管1を準備した。

【0062】

今回の評価では、本発明品と従来品とを用いて消耗型のランス熱電対を各3本作製し、これらの性能評価を行なった。また、今回の評価では、最も過酷な製鋼現場を想定し、ランス熱電対を1700℃の溶鋼に15秒浸漬し、スプラッシュの度合いと、引き上げ後の残骸の観察を行なって耐熱性および断熱性を評価した。強度評価については、各保護管を支点間距離400mmで支持し、その中央に圧子を当て、試験速度50(mm/min)で曲げ強度を評価した。これらの評価結果を下記の表1に示す。

【0063】

【表1】

【0064】

表1に示すように、従来品では、スプラッシュ、耐熱性および断熱性の3つの性能を全て満足するものはなかったが、本発明品は全ての性能を満足する優れた性能の保護管であることがわかる。また、強度についても、従来品と同程度の強度を有しており、使用上問題ないと言える。

【0065】

以上のように本発明の実施の形態および実施例について説明を行なったが、上述の各実施の形態および実施例の構成を適宜組み合わせることも当初から予定している。

【0066】

また、今回開示した実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変形が含まれる。

【産業上の利用可能性】

【0067】

本発明は、耐熱性保護管に有効に適用され得る。

【図面の簡単な説明】

【0068】

【図1】本発明の実施の形態1の耐熱性保護管の横断面図であり、図2のI−I線断面図である。

【図2】図1に示す耐熱性保護管の縦断面図である。

【図3】図2に示す耐熱性保護管の変形例の縦断面図である。

【図4】図2に示す耐熱性保護管の他の変形例の縦断面図である。

【図5】図2に示す耐熱性保護管のさらに他の変形例の縦断面図である。

【図6】本発明の実施の形態2の耐熱性保護管の横断面図であり、図7のVI−VI線断面図である。

【図7】図6に示す耐熱性保護管の縦断面図である。

【図8】図6に示す耐熱性保護管の変形例の横断面図である。

【図9】本発明の実施の形態3の耐熱性保護管の横断面図であり、図10のIX−IX線断面図である。

【図10】図9に示す耐熱性保護管の縦断面図である。

【図11】本発明の実施例1の耐熱性保護管の横断面図であり、図12のXI−XI線断面図である。

【図12】図11に示す耐熱性保護管の一部を示す縦断面図である。

【図13】従来品の耐熱性保護管の横断面図である。

【図14】耐熱性保護管の平面図である。

【図15】図14に示す耐熱性保護管を使用したランス熱電対の部分断面図である。

【図16】図15に示すランス熱電対用のホルダーの一例を示す断面図である。

【図17】耐熱性保護管に膨出部が形成された状態を示す図である。

【図18】耐熱性保護管に亀裂が形成された状態を示す図である。

【符号の説明】

【0069】

1 耐熱性保護管、2 紙管、3 外装材、4 空洞部、5 コネクタブロック、6 ポール、7 銅シース補償導線、8 エクステンションパイプ、9 キャブタイヤ補償導線、10 ハンドル、11 メタルコネクタ、12 温度検出端、13 キャップ、14 膨出部、15 亀裂、16 凹部。

【特許請求の範囲】

【請求項1】

紙管の外周面を被覆する外装材と、

前記紙管と前記外装材との境界部から前記外装材の外周表面までの範囲に設けられ、発生したガスを収容可能な空洞部と、

を備えた、耐熱性保護管。

【請求項2】

前記空洞部は、前記耐熱性保護管の軸方向と外周方向の少なくとも一方に沿って延在する、請求項1に記載の耐熱性保護管。

【請求項3】

前記空洞部は、前記紙管の外周に沿って螺旋状に延在する、請求項1または請求項2に記載の耐熱性保護管。

【請求項4】

前記耐熱性保護管の軸方向端面の少なくとも一方に開口するように前記空洞部を設けた、請求項1から請求項3のいずれかに記載の耐熱性保護管。

【請求項5】

前記紙管の外周面に達するように前記空洞部を設けた、請求項1から請求項4のいずれかに記載の耐熱性保護管。

【請求項6】

前記紙管の外周面に凹部を設け、該凹部表面により前記空洞部の一部を規定するようにした、請求項5に記載の耐熱性保護管。

【請求項7】

前記外装材の内部に前記空洞部を設けた、請求項1から請求項4のいずれかに記載の耐熱性保護管。

【請求項8】

前記紙管の周囲に複数の前記空洞部を設け、

前記複数の空洞部を、前記紙管の周囲に均等に配置した、請求項1、請求項2、請求項4から請求項7のいずれかに記載の耐熱性保護管。

【請求項9】

前記紙管の周囲に複数の前記空洞部を設け、

前記耐熱性保護管の径方向における前記外装材の厚みに対する前記耐熱性保護管の径方向における前記空洞部の幅の割合を、前記空洞部が設けられた全ての箇所において等しくした、請求項1から請求項8のいずれかに記載の耐熱性保護管。

【請求項10】

前記耐熱性保護管は、溶融金属中に浸漬してその温度および酸素濃度を測定する際に使用可能な保護管である、請求項1から請求項9のいずれかに記載の耐熱性保護管。

【請求項11】

前記耐熱性保護管は、高温の流体が流れる管の外側に設置される保護管である、請求項1から請求項9のいずれかに記載の耐熱性保護管。

【請求項1】

紙管の外周面を被覆する外装材と、

前記紙管と前記外装材との境界部から前記外装材の外周表面までの範囲に設けられ、発生したガスを収容可能な空洞部と、

を備えた、耐熱性保護管。

【請求項2】

前記空洞部は、前記耐熱性保護管の軸方向と外周方向の少なくとも一方に沿って延在する、請求項1に記載の耐熱性保護管。

【請求項3】

前記空洞部は、前記紙管の外周に沿って螺旋状に延在する、請求項1または請求項2に記載の耐熱性保護管。

【請求項4】

前記耐熱性保護管の軸方向端面の少なくとも一方に開口するように前記空洞部を設けた、請求項1から請求項3のいずれかに記載の耐熱性保護管。

【請求項5】

前記紙管の外周面に達するように前記空洞部を設けた、請求項1から請求項4のいずれかに記載の耐熱性保護管。

【請求項6】

前記紙管の外周面に凹部を設け、該凹部表面により前記空洞部の一部を規定するようにした、請求項5に記載の耐熱性保護管。

【請求項7】

前記外装材の内部に前記空洞部を設けた、請求項1から請求項4のいずれかに記載の耐熱性保護管。

【請求項8】

前記紙管の周囲に複数の前記空洞部を設け、

前記複数の空洞部を、前記紙管の周囲に均等に配置した、請求項1、請求項2、請求項4から請求項7のいずれかに記載の耐熱性保護管。

【請求項9】

前記紙管の周囲に複数の前記空洞部を設け、

前記耐熱性保護管の径方向における前記外装材の厚みに対する前記耐熱性保護管の径方向における前記空洞部の幅の割合を、前記空洞部が設けられた全ての箇所において等しくした、請求項1から請求項8のいずれかに記載の耐熱性保護管。

【請求項10】

前記耐熱性保護管は、溶融金属中に浸漬してその温度および酸素濃度を測定する際に使用可能な保護管である、請求項1から請求項9のいずれかに記載の耐熱性保護管。

【請求項11】

前記耐熱性保護管は、高温の流体が流れる管の外側に設置される保護管である、請求項1から請求項9のいずれかに記載の耐熱性保護管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2006−267009(P2006−267009A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−88335(P2005−88335)

【出願日】平成17年3月25日(2005.3.25)

【出願人】(000161312)宮川化成工業株式会社 (13)

【出願人】(390007755)ヘレウス・エレクトロナイト株式会社 (11)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月25日(2005.3.25)

【出願人】(000161312)宮川化成工業株式会社 (13)

【出願人】(390007755)ヘレウス・エレクトロナイト株式会社 (11)

【Fターム(参考)】

[ Back to top ]