耐熱性複合ポリオレフィン微多孔膜及びその製造方法。

【課題】取り扱いが容易で、シャットダウン特性と耐熱性を兼ね備え、急速充放電に有利な透気性の良好な比較的大口径のポリオレフィン微多孔膜を用いてリチウムイオン二次電池用セパレータとなる耐熱性複合ポリオレフィン微多孔膜及びその製造方法を提供することにある。

【解決手段】リチウムイオン二次電池用セパレータとして急速充放電性と良好な容量保持に貢献する透気性の良好なポリオレフィン微多孔膜の特長を生かし、且つ耐熱性を付与する目的で、透気性の良好な比較的大口径のポリオレフィン微多孔膜の表裏に連通した孔をあらかじめ溶剤抽出可能な物質で抱埋しておいた後に両面同時塗工方法により当該膜の表裏に均一な厚みの耐熱性ポリマー塗膜を形成させた後、表裏に連通した孔を抱埋している樹脂を溶剤で抽出することを特徴とする耐熱性複合ポリオレフィン微多孔膜およびその製造方法とする。また、リチウムイオン二次電池用セパレータとして提供する。

【解決手段】リチウムイオン二次電池用セパレータとして急速充放電性と良好な容量保持に貢献する透気性の良好なポリオレフィン微多孔膜の特長を生かし、且つ耐熱性を付与する目的で、透気性の良好な比較的大口径のポリオレフィン微多孔膜の表裏に連通した孔をあらかじめ溶剤抽出可能な物質で抱埋しておいた後に両面同時塗工方法により当該膜の表裏に均一な厚みの耐熱性ポリマー塗膜を形成させた後、表裏に連通した孔を抱埋している樹脂を溶剤で抽出することを特徴とする耐熱性複合ポリオレフィン微多孔膜およびその製造方法とする。また、リチウムイオン二次電池用セパレータとして提供する。

【発明の詳細な説明】

【技術分野】

【0001】

リチウムイオン二次電池用セパレータとその製造方法に関する。具体的には、ポリオレフィン微多孔膜の表裏両面に耐熱性ポリマーの塗工液を塗布し均一な厚みの塗膜を形成する塗工方法を利用して得られる耐熱性複合ポリオレフィン微多孔膜とその製造方法に関する。

またリチウムイオン二次電池の安全性を高めるセパレータに関するものである。

【背景技術】

【0002】

リチウムイオン二次電池は近年、例えばノートブックパソコン、携帯電話、1体型カムコーダー等の携帯用電子機器の主電源として広範に普及している。これらの携帯用電子機器の更なる高性能化と長時間駆動の要求からそれらの電源としてのリチウムイオン二次電池において、さらなる高エネルギー密度化・高容量化・高出力化のための技術開発が進められている。一方、ハイブリッド車さらには電気自動車用電源としても高エネルギー密度化・高容量化・高出力化の要求に応えていくため、大型電源用リチウムイオン二次電池の高度な安全性を確保する技術がより一層重要となってきている。

現状のリチウムイオン二次電池のセパレータにはポリエチレンを主体としたポリオレフィン微多孔膜が用いられており、電池の安全性を確保するための機能としてシャットダウン特性が備わっている。この特性は、日本国特許第2642206号公報に記載されている。

このシャットダウン特性はセパレータ構成材料のポリオレフィンが溶融し気孔を閉塞することでセパレータの抵抗が格段に上昇することにより発現する。ポリエチレンからなるセパレータの場合は各種ポリエチレン材質の融点近傍の130℃から140℃付近程度で電流を遮断することができ、電池のさらなる発熱を防止し、発煙・発火・爆発を防ぐことができる。

ポリプロピレンの場合は165℃程度でこの機能が作動する。このシャットダウン特性は、確実に電池の安全性を確保するという観点からも、比較的に低温で作動することが好ましく、このためポリエチレンの方が一般的に用いられている。

電池に異常が生じ温度上昇が起こっても、この特性により電池の内部抵抗が高くなるため、実質的に電流が流れなくなり急激な発熱が抑制されて電池缶外部からの冷却が十分である場合は、安全性が確保されるとされている。

【0003】

一方で、リチウムイオン二次電池のセパレータには、高容量、高出力の電池になると一旦電池温度が上昇すると気孔は、閉鎖されても急に温度上昇が止まらない場合、セパレータとしてはさらに高温に曝されることになる。シャットダウン特性は構成材料の溶融による気孔の閉塞を作動原理としているから電池がより高温に晒された事態になると熱によりセパレータが溶融し、フィルム状となり、最終的には破膜してしまう。また対峙する正極と負極の端部がセパレータの膜収縮により短絡し、再度電流が流れて発煙・発火にいたることも起きうる。シャットダウン特性に加え、十分な耐熱性を有することも要求されている。

そのため高エネルギー密度化・高出力化・大型化した場合、リチウムイオン二次電池のセパレータには、ポリプロピレンとポリエチレンからなる複層微多孔膜が用いられているが、電池の安全性を確保する上で、従来のシャットダウン特性を保持したまま更に耐熱性が高いものが必要となってきている。

【0004】

シャットダウン特性と破膜、過度の膜収縮を抑制する耐熱性を両立させるため、ポリオレフィン微多孔膜と耐熱性樹脂からなる多孔膜を積層する例は特開平10−3898号公報、特開2002−25526号公報、特開2003−123724号公報、特開2005−285385号公報等で提案されている。

しかしながら、シャットダウン特性を有するポリオレフィン微多孔膜と耐熱性多孔膜のように性質の異なる2枚の膜の積層は膜間の寸法ズレ、ソリ等を生じやすく技術的に難しい。

生産性の観点からも実用性があるとは言い難たかった。また、電池の高エネルギー密度化という観点からセパレータには薄膜化が要求されている。2枚の膜を積層させて現状のセパレータ厚みと同等レベルにするためには、それぞれの膜1枚の厚みは十分に薄くする必要があるが、そのためにより薄い膜を生産することはより技術的により一層困難であり取り扱いも難しい。

【0005】

従来、シャットダウン特性と耐熱性の両方をセパレータに付与するために、ポリオレフィン微多孔膜にポリイミドや芳香族ポリアミドなどの耐熱性樹脂からなる多孔質層をコーティングして一体化させた複合多孔膜が提案されている。(例えば、特許3175730号公報、特開2001−23600号公報、特開2002−355938号公報等)。

ポリオレフィン微多孔膜に耐熱性多孔質層をコーティングして一体化したものは上記の積層したもののような課題はない。然しながら、特許3175730号に開示された構成は、耐熱性含窒素芳香族重合体及びセラミック粉末を含む多孔質層をポリエチレン微多孔膜上に形成したものであり、耐熱性多孔質層による耐熱性の向上が図られているが、ポリエチレン微多孔膜の気孔への塗布時の溶液の浸入するために目詰りを起さない範囲での複合膜の設計にとどまる。両面にコーティングする工業的な手法は特開2001−206973号公報、特開2002−166218号公報、特開2005−209570号公報、特開2008−300362号公報、特開2009−21265号公報、再公表特許WO2006/123811、再公表特許WO2007/013179に開示されているが、いずれもすでに気孔が形成されたポリエチレン系微多孔膜を使用する結果、気孔内へ耐熱性樹脂が入り込むのを抑制できる透気度の範囲にとどまり、良好な急速充放電性を得るには難があった。

基材のポリオレフィン微多孔膜の気孔内の耐熱性樹脂被覆が顕著になると、いわゆる気孔の目詰まりを起こしてしまい、耐熱性を重視しすぎるとポリオレフィン微多孔膜の気孔閉鎖が困難となり、シャットダウン特性が発現出来なくなる結果を招くことになる。

【0006】

基材のポリエチレン微多孔膜を薄くして他のより耐熱性の高いセパレータを同時に巻回する先行技術例(特開2005−285385号公報)が示されているが、通常はこのような4μmの厚さのポリエチレン微多孔膜単独では、熱による膜の溶融破断、対峙する正極と負極の端部が膜収縮で短絡に対して耐えることができない。

一方、薄膜化という観点では、耐熱性多孔質層を薄く形成することも考えられる。しかし、耐熱性多孔質層の膜厚を薄くしようとすると、所望の高い耐熱性を得ることが出来ず、また基材のポリエチレン微多孔膜の気孔内への耐熱性樹脂の入り込みが不可避であり気孔径の制約、すなわち良好な急速放電特性を得るうえで重要な透気度の良好なポリエチレン微多孔膜を使用できない欠点もあり薄膜化に制約があった。

セパレータに要求される膜厚みは、内容積が一定の電池容器(レトルトパック型も含む)ではセパレータ膜厚を減じて正極と負極の対峙する面積を増加させて電池容量増加を図ろうとする近年の技術動向の中で膜厚20μm以下になる傾向であることを考慮すれば、総厚み20μm以下で良好な急速放電特性を得るうえで重要な透気度の良好な耐熱性複合ポリオレフィン微多孔膜を得ることは従来の方法での実用化は、難しい。

すなわち、従来の耐熱性複合ポリオレフィン微多孔膜では、ポリオレフィン微多孔膜の気孔内まで耐熱性樹脂が入り込む結果、気孔内への耐熱性樹脂被覆は避けられず、コーティングした耐熱性樹脂からなる複合多孔質層セパレータのシャットダウン特性は、透気度の良好な気孔径の大きな基材のオレフィン微多孔膜を使用とするとその気孔の耐熱性樹脂被覆に伴い、いわゆる気孔の目詰まりを起こしてしまうので透気度に制約を生じる。また耐熱性を重視しすぎるとポリオレフィン微多孔膜気孔の溶融閉鎖が困難となり、シャットダウン特性が発現出来なくなる結果を招くことになる。

【0007】

このように、現状では、ポリエチレン微多孔膜および耐熱性多孔質層を一体化したセパレータにおいて、十分な急速充放電特性、シャットダウン特性および耐熱性を総合的に満足し、さらに薄膜化可能な技術は未だ開示されていないと言える。

【0008】

【特許文献1】日本国特許第2642206号

【特許文献2】特開平10−003898号公報

【特許文献3】特開2002−025526号公報

【特許文献4】特開2003−123724号公報

【特許文献5】特開2005−285385号公報

【特許文献6】特許3175730号公報

【特許文献7】特開2001−23600号公報

【特許文献8】特開2002−355938号公報

【特許文献9】特開2001−206973号公報

【特許文献10】特開2002・166218号公報

【特許文献11】特開2005−209570号公報

【特許文献12】特開2008−300362号公報

【特許文献13】特開2009−21265号公報

【特許文献14】再公表特許WO2006/123811

【特許文献15】再公表特許WO2007/013179

【発明の開示】

【発明が解決しようとする課題】

【0009】

取り扱いが良好で、シャットダウン特性と耐熱性を兼ね備え、急速充放電に有利な透気性の良好な比較的大口径のポリオレフィン微多孔膜を用いて目詰まりの問題を解決する適切な界面設計を施すことで電池性能の低下もないセパレータとなる耐熱性複合ポリオレフィン微多孔膜及びその製造方法を提供することにある。

【課題を解決するための手段】

【0010】

リチウムイオン二次電池用セパレータとして急速充放電性と良好な容量保持に貢献する透気性の良好なポリオレフィン微多孔膜の特長を生かし、且つ耐熱性を付与する目的で、透気性の良好な比較的大口径のポリオレフィン微多孔膜の表裏に連通した孔をあらかじめ溶剤抽出可能な物質で抱埋しておいた後に両面同時塗工方法により当該膜の表裏に均一な厚みの耐熱性ポリマー塗膜を形成させた後、表裏に連通した孔を抱埋していた樹脂を溶剤で抽出することを特徴とする耐熱性複合ポリオレフィン微多孔膜およびその製造方法とする。

また、リチウムイオン二次電池用セパレータとして提供する。

【0011】

本発明者は上記の課題に対し鋭意検討した結果、(i)複合多孔膜の基材として透気性の良好な比較的大口径のポリオレフィン微多孔膜を選定して(ii)あらかじめその気孔を溶剤抽出可能な物質で閉鎖しておき、(iii)耐熱性多孔質層を構成する耐熱性ポリマーを選定し、(iv)その溶液をポリオレフィン微多孔膜の両面に塗工し、適切に耐熱性多孔質層を形成した後に(v)耐熱性多孔質層を介して気孔を閉鎖していた物質を抽出・除去することを特徴とする耐熱性複合ポリオレフィン微多孔膜及びその製造方法を見出した。

耐熱性複合ポリオレフィン微多孔膜としての取り扱いに優れており、シャットダウン特性、耐熱性を有し、かつポリオレフィン微多孔膜の気孔の目詰まりの問題も生じないリチウムイオン透過性の阻害も起きない急速充放電特性に優れたリチウムイオン二次電池用セパレータの提供を可能とする。

【0012】

すなわち本発明は、ポリオレフィン微多孔膜の両面が耐熱性ポリマーの多孔質層で被覆されている複合ポリオレフィン微多孔膜であり、(1)総厚みが7μm以上20μm以下であり、透気度(ガーレー値;JISP8117)が13秒/100ml・μm以下4秒/100ml・μm以上、好ましくは12秒/100ml・μm以下6秒/100ml・μm以上であることを特徴とする耐熱性複合ポリオレフィン微多孔膜。(2)耐熱ポリマーがポリメタフェニレンイソフタルアミド、ポリパラフェニレンテレフタルアミド、ポリパラフェニレンテレフタルアミドと3,4−オキシジフェニレンテレフタルアミドとその共重合体あるいはそれらの混合物であり、少なくともその1種からなることを特徴とする複合ポリオレフィン微多孔膜。(3)ポリオレフィン微多孔膜を、あらかじめ溶剤抽出可能な物質で表裏に連通した孔を抱埋しておき、当該耐熱性ポリマー溶液を両面に同時に塗布をできる塗工装置内を通過させて均一な厚みの塗工膜を形成した後、(4)表裏に連通したポリオレフィン微多孔膜の孔を抱埋している樹脂を溶剤で抽出することを特徴とする耐熱性複合ポリオレフィン微多孔膜の製造方法。(5)抱埋しておく物質が、ポリ(2,6‐ジメチルー1,4−フェニレンエーテル)、パラフィンワックス、マイクロクリスタリンワックス、流動パラフィン、フタル酸エステル、セバシン酸エステル、トリメリット酸エステル等の中から選ばれた少なくとも1種であることを特徴とする耐熱性複合ポリオレフィン微多孔膜の製造方法。

特に好ましいのは、超高分子量ポリエチレンに可塑剤としてのパラフィンワックス、マイクロクリスタリンワックス、流動パラフィン、フタル酸エステル、セバシン酸エステル、トリメリット酸エステル等の中から選ばれた少なくとも1種を使用して2軸押出機等で溶融混合してから冷却ロールを経て機械方向(MD方向)と横方向(TD方向)に2軸延伸をかけて厚みも所望の範囲に薄くする常法で得られるセパレータの先駆体フィルムを本来付すべき可塑剤抽出工程の前で塗工装置内へ移し、前記の当該耐熱性ポリマー溶液を両面に同時に塗布をできる装置内を通過させて均一な厚みの塗工膜を形成した後、可塑剤の抽出工程にかけることにより製造工程を簡便に連続的操作を可能にした製造方法である。

(6)上記耐熱性複合ポリオレフィン微多孔膜からなることを特徴とするリチウムイオン二次電池用セパレータである。

【0013】

本発明の耐熱性微多孔膜の製造方法についてより具体的に説明する。すなわち、本発明に使用するポリオレフィン微多孔膜は厚さ4μm以上18μm以下であり、5μm以上18μm以下が好適である。

透気度(ガーレー値;JISP8117)が13秒/100ml・μm以下4秒/100ml・μm以上、更には12秒/100ml・μm以下6秒/100ml・μm以上であることが好ましい。当該透気度はポリオレフィン微多孔膜の形態を反映したものであり、この数値が小さいほどポリオレフィン微多孔膜は大きい孔径の孔からなり曲路率は小さいものとなり、良好な透気度を示す。また、大きいとその逆で、小さい孔径の孔からなり曲路率は大きくなっている。上記透気度が13秒/100ml・μmより小さくても、当該耐熱性ポリマーがポリオレフィン微多孔膜の孔へ入り込み目詰まりを起こさせる先行技術で見られる現象に対して、本発明のセパレータでは、あらかじめ孔に耐熱性ポリマーが入り込まないように気孔を特定の物質で抱埋しておく結果、目詰まりを起こすことは全くないために充放電特性の低下もなく、良好な急速充放電特性を保持できる。また、基材のポリオレフィン微多孔膜の気孔を保持しているのでシャットダウン性も、十分に発現できる。

【0014】

当該ポリオレフィン微多孔膜の孔径は0.005μm以上0.40μm以下であればよく、0.02μm以上0.4μm以下の範囲が好適である。ここで、孔径は走査型電子顕微鏡(SEM)による観察で求めることが可能である。本発明においては、SEMで該ポリオレフィン微多孔膜の表面を観察し、任意に20点の孔を選定しそれぞれ孔径を求めこれらを平均することで算出された数値を孔径とする。本発明の耐熱性複合ポリオレフィン微多孔膜の場合、ポリオレフィン微多孔膜の両面を耐熱性ポリマーで被覆するが、ポリオレフィン微多孔膜の孔径が十分に大きくとも本発明により気孔径が保持されるのでリチウムイオンの透過も容易であり、急速充放電特性を損ねずに好ましい設計が可能となる。

【0015】

当該ポリオレフィン微多孔膜を構成する材料はポリエチレンが好ましい。ポリエチレンが最も良好なシャットダウン特性を発現させることができる。本発明のポリエチレンは分子量が粘度平均分子量として40万から400万、好ましくは50万以上300万の範囲の超高分子量ポリエチレンを、少なくとも70%以上含まれることが好ましい。

また形成される微多孔膜は、超高分子量ポリエチレンのミクロフィブリルから構成されておりフィブリル間の空隙がセパレータとしての気孔となっているものである。

【0016】

耐熱ポリマーとしてはポリメタフェニレンイソフタルアミド、ポリパラフェニレンテレフタルアミド、ポリパラフェニレンテレフタルアミドと3,4’−オキシジフェニレンテレフタルアミドとその共重合体あるいはその混合物である。例えばメタフェニレンジアミン、パラフェニレンジアミン、3,4’−オキシジフェニレンジアミン、4,4’−ジアミノビフェニル、2−メチルーパラフェニレンジアミン、2−クロローパラフェニレンジアミン、2,6−ジクロローパラフェニレンジアミン、2,6−ナフタレンジアミン、1,5−ナフタレンジアミン、4,4’−ジアミノベンズアニリド、3、4’−ジアミノジフェニルエーテル等の少なくとも1種のジアミンを1.00モルとイソフタル酸ジクロライド、テレフタル酸ジクロライド、ビフェニルー4,4’−ジカルボン酸ジクロライド、2−クロロテレフタル酸ジクロライド、2,5−ジクロロテレフタル酸ジクロライド、2−メチルテレフタル酸ジクロライド、1,5−ナフタレンジカルボン酸ジクロライド、2、6−ナフタレンジカルボン酸ジクロライド等の少なくとも1種のジクロライドを0.95モルから0.99モルをN−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等を主体とする溶剤中に添加して−20℃から50℃の温度で縮合重合して、水洗、乾燥して得られる。耐熱性ポリマーの極限粘度は、0.5〜3.0dl/gの範囲にあり、塗工液としての粘性と塗膜形成が出来るものであれば良い。好ましくは0.8〜2.0dl/gの極限粘度範囲である。

【0017】

耐熱ポリマーの溶剤としてN,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド等を主体とする溶剤が使用される。少なくともその1種からなる多孔質層を形成するに適度な塗工粘度を有する耐熱性ポリマー溶液を作製する。

【0018】

ポリオレフィン微多孔膜と耐熱性ポリマーの良好な界面形成に適する溶液中の当該耐熱性ポリマー濃度は、1〜15重量%の範囲で使用する。好ましくは1〜10重量%の範囲である。

ポリメタフェニレンイソフタルアミドおよびその誘導体がポリマーとして比較的に吸湿性が低く、しかも溶剤に対する溶解性が高く塗布液の作製が容易であるという点で生産性の観点からも好ましい。ポリメタフェニレンイソフタルアミドおよびその誘導体を主成分として使用することが好ましい。

【0019】

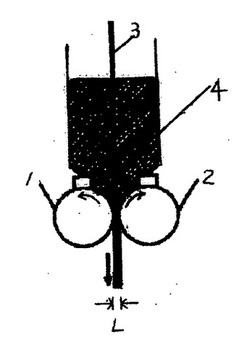

当該耐熱ポリマー溶液をポリオレフィン微多孔膜の両面に塗布する工程として特に限定されるものではないが、例えば、二つのロールのクリアランスおよびロールの回転方向、回転周速や回転周速比を制御することにより、気孔があらかじめ溶剤抽出可能な物質で抱埋されたポリオレフィン微多孔膜両面に付着する塗工液量を制御し、所望の表裏の塗工膜の厚みを得る。

ロールとして巻き線式のワイヤーバーまたは溝切りロールを使用することも可能である。

巻き線式ワイヤーバーを使用する場合にはワイヤーバーの巻き線の径を変えることで塗膜の厚みの制御が容易となるので好ましい。溝切りロールを使用する場合には溝切りロールの溝の深さおよび/または溝の幅および/または溝のピッチを変えることでも塗膜の厚みの制御が可能である。塗工膜等の目付けは、10cm角の正方形に切り出して、その重量(g)を測定して、重量を面積で割ることで目付を求め、g/m2の単位で算出する。

また、耐熱性ポリマーの両面への塗工量合計は、複合ポリオレフィン微多孔膜の目付からポリオレフィン微多孔膜の目付を引くことで算出する。

塗工量合計は0.5g/m2以上5.0g/m2以下、好ましくは1.5g/m2以上3.0g/m2以下の範囲である。塗布量が0.5g/m2より少ないと耐熱性ポリマー被覆の効果が十分に得られない。また、5.0g/m2より多いと安価ではない耐熱性ポリマーのコストが高まり、好ましくない。

【0020】

耐熱ポリマー溶液が塗布されている当該ポリオレフィン微多孔膜は、表裏両面が凝固液と同時に接するように凝固液に進入させる。これにより両面同時に凝固させることができ、表裏同時に一体化することが可能となる。またこの手法を採用することで表裏同等の形態を有する耐熱性ポリマーからなる多孔質層が形成させるので、本発明の複合膜セパレータには表裏異方性がない。このためカールといった不具合は発生し難く、電池製造工程での取り扱いが良好なものとなる。さらに製品の管理も容易となり、使用する際にも表裏を考慮に入れる必要がなくなる。

凝固液は耐熱性ポリマー溶液に使用した溶剤と水との混合液が使用されることが好ましい。

凝固液中の水の割合が20〜90重量%であり、30〜80重量%の範囲が特に好ましい。

耐熱ポリマー多孔質を形成する製造方法を提供できる。多孔質層の気孔率は40%以上60%の範囲とするのが好ましい。

【0021】

さらに、当該耐熱ポリマー溶液が相分離剤を含有し、その相分離剤の濃度は全溶剤量を100としたとき、5〜50重量%の範囲が好ましい。相分離剤としては、ポリプロピレングリコール、トリプロピレングリコール、エチレンカーボネート、プロピレンカーボネート、ポリオキシエチレンオレイルエーテル、ポリオキシエチレンステアリルエーテル、エチレングリコール、メタノール、エタノール、ブタンジオール、ポリビニルピロリドン等が挙げられる。

【0022】

またこの塗工液にはポリオレフィン微多孔膜の基材とのぬれ性改善の目的から界面活性剤等の第3成分を添加および/またはこの基材表面の洗浄とか親水化処理をほどこしても構わない。また塗工液には複合膜の強度を向上する等の目的から無機粒子等の第3成分を添加しても構わない。当該耐熱性ポリマー溶液を塗工してから凝固させるまでに当該耐熱性ポリマー溶液がポリオレフィン微多孔膜中へしみ込まないようにすることが肝要である。

これは当該耐熱ポリマー溶液の粘度と塗布から凝固へ至る時間の兼ね合いで決まり、本発明の製造方法においては搬送速度と塗布装置凝固浴間の距離の適正な設定により容易に調整可能である。

【0023】

さらに、凝固された複合ポリオレフィン微多孔膜を水洗する。水洗の方法は特に限定されない。

十分に溶剤が洗浄できる条件を採用すればよい。

【0024】

乾燥工程も特に限定されず、従来の方法を適切に用いればよい。

水分除去には、例えば、ポリオレフィン微多孔膜中に抱埋されている物質が溶融流失しない温度範囲の熱風で常圧乾燥させる方法、熱ローラに接触させて乾燥する方法、減圧下に加熱乾燥する方法等が挙げられる。

【0025】

複合膜のポリオレフィン微多孔膜部分の孔を抱埋している物質を抽出・除去する工程には、抱埋している物質の溶剤が使用されるが、塩化メチレンあるいはフロン系、臭素系の湿式2軸延伸後のポリオレフィン可塑剤の抽出に使用されるのと同じ溶剤が好ましい。

【0026】

被覆する多孔質層はポリオレフィン微多孔膜に比べ十分に孔径が大きい方がポリオレフィン微多孔膜中に抱埋していた物質の抽出・除去操作を容易にする上でも好ましい。

【0027】

以上の工程を順番に経て耐熱性複合ポリオレフィン微多孔膜は製造される。

【0028】

当該耐熱性微多孔膜では表裏に連通した孔をあらかじめ溶剤抽出可能な物質で抱埋しておいた後に、当該膜の表裏に均一な厚みの塗膜を形成する。その後に、表裏に連通した孔を抱埋している樹脂を溶剤で抽出することに起因してポリオレフィン微多孔膜の表裏の適度なミクロの凹凸形状が残り、セパレータとしての巻回終了時の巻き芯からの脱離も容易にできる。滑り性の問題は、特に発生しない。

【発明の効果】

【0029】

本発明の塗工方法によれば、塗工筋や塗工斑がなく、長時間の連続運転が可能であり、取り扱いが良好で、シャットダウン特性と耐熱性を兼ね備え、さらにポリオレフィン微多孔膜の気孔目詰まりを起こさない適切な界面設計を施すことで電池性能の低下もなく、急速放電特性にも優れたリチウムイオン二次電池用セパレータとなる耐熱性複合ポリオレフィン微多孔膜及びその製造方法を提供出来る。

【発明を実施するための最良の形態】

【0030】

以下、本発明を実施例により詳細に説明する。本発明に用いる測定方法について具体的に説明する。

[孔径]

ポリオレフィン微多孔膜、塗工膜の表面を走査型電子顕微鏡(SEM)で観察する。任意に孔を20点選び、これら孔の孔径を求め平均することで孔径を算出する。

[膜厚]

ポリオレフィン微多孔膜厚、被覆された多孔質層膜厚は、断面を走査型電子顕微鏡(SEM)で観察し、任意に10ヶ所を選び、これら断面の厚みを求め平均することで膜厚を算出する。

[透気度]

透気度はJIS P8117に準拠のガーレー式透気度計を使用して測定する。

[単位厚み当たりの透気度]

透気度を膜厚で割ることで単位厚み当たりの透気度として算出する。

[突刺強度]

針先端の曲率半径0.5mm、突き刺し速度2mm/secで突刺試験を行い、最大突刺荷重gを突刺強度とする。

[シャットダウン特性]

シャットダウン特性の評価は、セパレータに電解液(1M LiPF6/EC:EMC(1/2容積比))を含浸させ、直径10mmの銅板に挟み、これを電池評価用スクリュー容器に封入する。このスクリュー容器を190度に保温している熱風乾燥機に入れ、スクリュー容器の温度とインピーダンス値を測定する。インピーダンス値は交流法にて振幅10mV、周波数1kHzの交流を10mAの範囲内で印加し、温度に対しインピーダンス値をプロットし、シャットダウン温度を測定する。シャットダウン温度はインピーダンス値が上昇していく過程で1000ohm以上になる温度とする。

[メルトダウン特性]

上記シャットダウン温度測定の後、継続して上昇するスクリュー容器温度を計測し、190℃到達後10分間を経ても短絡が発生しない場合を合格とする。

[電池性能の測定方法]

正極活物質としてコバルト酸リチウム(LiCoO2;10ミクロン)粉末92重量部とアセチレンブラック(電気化学工業社製)粉末2重量部、微粉黒鉛(日本黒鉛社製)2重量部、ポリフッ化ビニリデン(クレハ化学工業株式会社製)の乾燥重量が4重量部となるようにポリフッ化ビニリデンのN−メチルピロリドン溶液を用い、正極剤ペーストを作製する。

得られたペーストを厚さ15μmのアルミ箔上へ塗工し、乾燥後プレスして正極を作製する。

負極活物質の黒鉛化カーボン(日立化成社製)粉末98重量部とCMC(カルボキシメチルセルロース)(ダイキン社製)1重量部とカルボキシ変性ブタジエン系ラテックス(日本ゼオン社製)の固形分1重量部とからなる水溶液を用い、負極剤ペーストを作製する。得られたペーストを厚さ10μmの銅箔上へ塗工し、乾燥後プレスして負極を作製する。

上記正極を20mm×50mmのサイズに切り出しタブを付けた。また上記負極は22mm×52mmのサイズに切り出しタブを付けた。セパレータは26mm×56mmのサイズに切り出した。これら正極/セパレータ/負極と接合し、電解液を注入してアルミラミネートフィルム内に封入することでアルミラミネート外装セルを作製した。ここで電解液には1MでLiPF6をエチレンカーボネート/エチルメチルカーボネート(3/7容積比)に溶解したものを用いる。

該セルにおいて0.2Cと2Cにおける放電電気量を測定し、(2Cにおける放電電気量)/(0.2Cにおける放電電気量)×100を電池性能とした。ここで、充電条件は0.2C 4.2V CC/CV8時間とし、放電条件は2.75VカットオフのCC放電とする。

【実施例】

【0031】

[実施例1]

2軸押出機で溶融したポリエチレンに融点58℃を有するパラフィンワックスと流動パラフィンの加熱混合物を注入し、2軸方向に延伸して冷却して得られたポリオレフィン微多孔膜の先駆体Aを得る。ポリメタフェニレンイソフタルアミド(極限粘度1.6)7重量%、N−メチル−2−ピロリドン66重量%、エチレンプロピオネート4重量%、トリプロピレングリコール23重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の先駆体の両面に引き続き供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、塩化メチレンによる当該膜中からのパラフィンワックスと流動パラフィン混合物の抽出を行う。塩化メチレンによる洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が耐熱性ポリマーのポリメタフェニレンイソフタルアミド多孔質層で被覆されている耐熱性複合ポリオレフィン微多孔膜を得る。

得られた耐熱性複合オレフィン微多孔膜の特性を表1に示す。

【0032】

[実施例2]

2軸押出機で溶融したポリエチレンに融点58℃を有するパラフィンワックスと流動パラフィンの加熱混合物を注入し、2軸方向に延伸して冷却して得られた実施例1と同じポリオレフィン微多孔膜の先駆体Aを得る。パラフェニレンジアミン0.8モル、メタフェニレンジアミン0.2モルとテレフタル酸ジクロライド0.79モル、イソフタル酸ジクロライド0.20モルから得られた共重合体の耐熱性ポリマー(極限粘度1.4)1.3重量%、N−メチル−2−ピロリドン74.7重量%、エチレンプロピオネート2重量%、トリプロピレングリコール22重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の先駆体Aの両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、塩化メチレンによる当該膜中からのパラフィンワックスと流動パラフィン混合物の抽出を行う。塩化メチレンによる洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が当該共重合体の耐熱性ポリマー多孔質層で被覆されている耐熱性複合ポリオレフィン微多孔膜を得る。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。

なお、実施例1、実施例2に使用したポリオレフィン微多孔膜の先駆体Aを別途、塩化メチレンによりパラフィンワックスと流動パラフィン混合物の抽出を行い、塩化メチレンによる洗浄を経て乾燥して得たポリオレフィン微多孔膜の特性を参考例1として表1に示す。

【0033】

[実施例3]

表1の参考例2に示すポリオレフィン微多孔膜に60℃で溶融してある融点47℃のパラフィンワックスを含浸し、乾燥する。塩化メチレンで塗工膜表面を洗浄して乾燥する。かかる塗膜をポリメタフェニレンイソフタルアミド8重量%、N−メチル−2−ピロリドン66重量%、エチレンカーボネート5重量%、トリプロピレングリコール21重量%の耐熱性ポリマー溶液を作製し、このあらかじめパラフィンワックスにより気孔が抱埋されているポリオレフィン微多孔膜の両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、塩化メチレンによる当該膜中からのパラフィンワックスの抽出を行い、さらに塩化メチレンによる仕上げ洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が耐熱性ポリマーのポリメタフェニレンイソフタルアミド多孔質層で被覆されている耐熱性複合ポリオレフィン微多孔膜を得る。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。

【0034】

[実施例4]

表1の参考例2に示すポリオレフィン微多孔膜にポリ(2,6‐ジメチルー1,4−フェニレンエーテル)粉末をトルエンに溶解した溶液を含浸し、乾燥する。塩化メチレンで塗工膜表面を洗浄して乾燥する。かかる塗膜をポリメタフェニレンイソフタルアミド(極限粘度1.1)8重量%、N−メチル−2−ピロリドン66重量%、エチレンカーボネート5重量%、トリプロピレングリコール21重量%の耐熱性ポリマー溶液を作製し、このあらかじめポリ(2,6‐ジメチルー1,4−フェニレンエーテル)により気孔が抱埋されているポリオレフィン微多孔膜の両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、トルエンによる当該膜中からのポリ(2,6‐ジメチルー1,4−フェニレンエーテル)の抽出を行い、さらに塩化メチレンに仕上げ抽出を行い、塩化メチレンによる洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が耐熱性ポリマーのポリメタフェニレンイソフタルアミド多孔質層で被覆されている耐熱性複合オレフィン微多孔膜を得る。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。

【0035】

[実施例5]

2軸押出機で溶融したポリエチレンにフタル酸ジオクチルを注入し、2軸方向に延伸して冷却して得られたポリオレフィン微多孔膜の先駆体Bを得る。ポリメタフェニレンイソフタルアミド(極限粘度1.4)7重量%、N−メチル−2−ピロリドン66重量%、エチレンカーボネート6重量%、トリプロピレングリコール21重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の先駆体Bの両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、塩化メチレンによる当該膜中からのフタル酸ジオクチルの抽出を行う。塩化メチレンによる洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が耐熱性ポリマーのポリメタフェニレンイソフタルアミド多孔質層で被覆されている耐熱性複合ポリオレフィン微多孔膜を得る。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。なお実施例5に使用したポリオレフィン微多孔膜の先駆体Bを別途、塩化メチレンによりフタル酸ジオクチルの抽出を行い、塩化メチレンによる洗浄を経て乾燥して得たポリオレフィン微多孔膜の特性を参考例3として表1に示す。

【0036】

[実施例6]

2軸押出機で溶融したポリエチレンに融点58℃を有するパラフィンワックスと流動パラフィンの加熱混合物を注入し、2軸方向に延伸して冷却して得られたポリオレフィン微多孔膜の先駆体Cを得る。ポリメタフェニレンイソフタルアミド(極限粘度1.6)7重量%、N−メチル−2−ピロリドン66重量%、エチレンプロピオネート4重量%、トリプロピレングリコール23重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の先駆体の両面に引き続き供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、塩化メチレンによる当該膜中からのパラフィンワックスと流動パラフィン混合物の抽出を行う。塩化メチレンによる洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が耐熱性ポリマーのポリメタフェニレンイソフタルアミド多孔質層で被覆されている耐熱性複合ポリオレフィン微多孔膜を得る。

得られた耐熱性複合オレフィン微多孔膜の特性を表1に示す。なお実施例6に使用したポリオレフィン微多孔膜の先駆体Cを別途、塩化メチレンによりパラフィンワックスと流動パラフィン混合物の抽出を行い、塩化メチレンによる洗浄を経て乾燥して得たポリオレフィン微多孔膜の特性を参考例4として表1に示す。

【0037】

[比較例1]

実施例1に使用したポリオレフィン微多孔膜の先駆体Aを別途、塩化メチレンによりパラフィンワックスと流動パラフィン混合物の抽出を行い、塩化メチレンによる洗浄を経て乾燥して得たポリオレフィン微多孔膜の参考例1と同じポリオレフィン微多孔膜にポリメタフェニレンイソフタルアミド(極限粘度1.1)7重量%、N−メチル−2−ピロリドン66重量%、エチレンカーボネート6重量%、トリプロピレングリコール21重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水・乾燥を行う。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。

【0038】

[比較例2]

参考例4に示すポリオレフィン微多孔膜にポリメタフェニレンイソフタルアミド(極限粘度1.6)6重量%、N−メチル−2−ピロリドン67重量%、プロピレンカーボネート5重量%、トリプロピレングリコール22重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水・乾燥を行う。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。

【産業上の利用可能性】

【0039】

本発明によれば高エネルギー密度化・高出力化・大型化した高性能なリチウムイオン二次電池に望まれるシャットダウン特性と耐熱性を兼ね備え、セパレータとして取り扱いやすい、リチウムイオン透過性に優れ、急速充放電特性の良好なリチウムイオン二次電池用セパレータとその製造方法の提供が可能となる。

【表1】

【図面の簡単な説明】

【0040】

【図1】浸漬槽とロールを一体化した装置による塗工方法を示す。

【図2】塗工液の塗布に浸漬槽を用いた塗工方法を示す。

【図3】塗工液の塗布にダイを用いた塗工方法を示す。

【符号の説明】

【0041】

1、2、ロール

3、溶剤抽出可能な物質で表裏に連通した孔を抱埋されているポリオレフィン微多孔膜

4、浸漬槽

5、耐熱性ポリマー溶液

5’、余剰耐熱性ポリマー溶液

6、接触式ブレード掻き落とし装置

7、8、ダイ

L、ロール間クリアランス

【技術分野】

【0001】

リチウムイオン二次電池用セパレータとその製造方法に関する。具体的には、ポリオレフィン微多孔膜の表裏両面に耐熱性ポリマーの塗工液を塗布し均一な厚みの塗膜を形成する塗工方法を利用して得られる耐熱性複合ポリオレフィン微多孔膜とその製造方法に関する。

またリチウムイオン二次電池の安全性を高めるセパレータに関するものである。

【背景技術】

【0002】

リチウムイオン二次電池は近年、例えばノートブックパソコン、携帯電話、1体型カムコーダー等の携帯用電子機器の主電源として広範に普及している。これらの携帯用電子機器の更なる高性能化と長時間駆動の要求からそれらの電源としてのリチウムイオン二次電池において、さらなる高エネルギー密度化・高容量化・高出力化のための技術開発が進められている。一方、ハイブリッド車さらには電気自動車用電源としても高エネルギー密度化・高容量化・高出力化の要求に応えていくため、大型電源用リチウムイオン二次電池の高度な安全性を確保する技術がより一層重要となってきている。

現状のリチウムイオン二次電池のセパレータにはポリエチレンを主体としたポリオレフィン微多孔膜が用いられており、電池の安全性を確保するための機能としてシャットダウン特性が備わっている。この特性は、日本国特許第2642206号公報に記載されている。

このシャットダウン特性はセパレータ構成材料のポリオレフィンが溶融し気孔を閉塞することでセパレータの抵抗が格段に上昇することにより発現する。ポリエチレンからなるセパレータの場合は各種ポリエチレン材質の融点近傍の130℃から140℃付近程度で電流を遮断することができ、電池のさらなる発熱を防止し、発煙・発火・爆発を防ぐことができる。

ポリプロピレンの場合は165℃程度でこの機能が作動する。このシャットダウン特性は、確実に電池の安全性を確保するという観点からも、比較的に低温で作動することが好ましく、このためポリエチレンの方が一般的に用いられている。

電池に異常が生じ温度上昇が起こっても、この特性により電池の内部抵抗が高くなるため、実質的に電流が流れなくなり急激な発熱が抑制されて電池缶外部からの冷却が十分である場合は、安全性が確保されるとされている。

【0003】

一方で、リチウムイオン二次電池のセパレータには、高容量、高出力の電池になると一旦電池温度が上昇すると気孔は、閉鎖されても急に温度上昇が止まらない場合、セパレータとしてはさらに高温に曝されることになる。シャットダウン特性は構成材料の溶融による気孔の閉塞を作動原理としているから電池がより高温に晒された事態になると熱によりセパレータが溶融し、フィルム状となり、最終的には破膜してしまう。また対峙する正極と負極の端部がセパレータの膜収縮により短絡し、再度電流が流れて発煙・発火にいたることも起きうる。シャットダウン特性に加え、十分な耐熱性を有することも要求されている。

そのため高エネルギー密度化・高出力化・大型化した場合、リチウムイオン二次電池のセパレータには、ポリプロピレンとポリエチレンからなる複層微多孔膜が用いられているが、電池の安全性を確保する上で、従来のシャットダウン特性を保持したまま更に耐熱性が高いものが必要となってきている。

【0004】

シャットダウン特性と破膜、過度の膜収縮を抑制する耐熱性を両立させるため、ポリオレフィン微多孔膜と耐熱性樹脂からなる多孔膜を積層する例は特開平10−3898号公報、特開2002−25526号公報、特開2003−123724号公報、特開2005−285385号公報等で提案されている。

しかしながら、シャットダウン特性を有するポリオレフィン微多孔膜と耐熱性多孔膜のように性質の異なる2枚の膜の積層は膜間の寸法ズレ、ソリ等を生じやすく技術的に難しい。

生産性の観点からも実用性があるとは言い難たかった。また、電池の高エネルギー密度化という観点からセパレータには薄膜化が要求されている。2枚の膜を積層させて現状のセパレータ厚みと同等レベルにするためには、それぞれの膜1枚の厚みは十分に薄くする必要があるが、そのためにより薄い膜を生産することはより技術的により一層困難であり取り扱いも難しい。

【0005】

従来、シャットダウン特性と耐熱性の両方をセパレータに付与するために、ポリオレフィン微多孔膜にポリイミドや芳香族ポリアミドなどの耐熱性樹脂からなる多孔質層をコーティングして一体化させた複合多孔膜が提案されている。(例えば、特許3175730号公報、特開2001−23600号公報、特開2002−355938号公報等)。

ポリオレフィン微多孔膜に耐熱性多孔質層をコーティングして一体化したものは上記の積層したもののような課題はない。然しながら、特許3175730号に開示された構成は、耐熱性含窒素芳香族重合体及びセラミック粉末を含む多孔質層をポリエチレン微多孔膜上に形成したものであり、耐熱性多孔質層による耐熱性の向上が図られているが、ポリエチレン微多孔膜の気孔への塗布時の溶液の浸入するために目詰りを起さない範囲での複合膜の設計にとどまる。両面にコーティングする工業的な手法は特開2001−206973号公報、特開2002−166218号公報、特開2005−209570号公報、特開2008−300362号公報、特開2009−21265号公報、再公表特許WO2006/123811、再公表特許WO2007/013179に開示されているが、いずれもすでに気孔が形成されたポリエチレン系微多孔膜を使用する結果、気孔内へ耐熱性樹脂が入り込むのを抑制できる透気度の範囲にとどまり、良好な急速充放電性を得るには難があった。

基材のポリオレフィン微多孔膜の気孔内の耐熱性樹脂被覆が顕著になると、いわゆる気孔の目詰まりを起こしてしまい、耐熱性を重視しすぎるとポリオレフィン微多孔膜の気孔閉鎖が困難となり、シャットダウン特性が発現出来なくなる結果を招くことになる。

【0006】

基材のポリエチレン微多孔膜を薄くして他のより耐熱性の高いセパレータを同時に巻回する先行技術例(特開2005−285385号公報)が示されているが、通常はこのような4μmの厚さのポリエチレン微多孔膜単独では、熱による膜の溶融破断、対峙する正極と負極の端部が膜収縮で短絡に対して耐えることができない。

一方、薄膜化という観点では、耐熱性多孔質層を薄く形成することも考えられる。しかし、耐熱性多孔質層の膜厚を薄くしようとすると、所望の高い耐熱性を得ることが出来ず、また基材のポリエチレン微多孔膜の気孔内への耐熱性樹脂の入り込みが不可避であり気孔径の制約、すなわち良好な急速放電特性を得るうえで重要な透気度の良好なポリエチレン微多孔膜を使用できない欠点もあり薄膜化に制約があった。

セパレータに要求される膜厚みは、内容積が一定の電池容器(レトルトパック型も含む)ではセパレータ膜厚を減じて正極と負極の対峙する面積を増加させて電池容量増加を図ろうとする近年の技術動向の中で膜厚20μm以下になる傾向であることを考慮すれば、総厚み20μm以下で良好な急速放電特性を得るうえで重要な透気度の良好な耐熱性複合ポリオレフィン微多孔膜を得ることは従来の方法での実用化は、難しい。

すなわち、従来の耐熱性複合ポリオレフィン微多孔膜では、ポリオレフィン微多孔膜の気孔内まで耐熱性樹脂が入り込む結果、気孔内への耐熱性樹脂被覆は避けられず、コーティングした耐熱性樹脂からなる複合多孔質層セパレータのシャットダウン特性は、透気度の良好な気孔径の大きな基材のオレフィン微多孔膜を使用とするとその気孔の耐熱性樹脂被覆に伴い、いわゆる気孔の目詰まりを起こしてしまうので透気度に制約を生じる。また耐熱性を重視しすぎるとポリオレフィン微多孔膜気孔の溶融閉鎖が困難となり、シャットダウン特性が発現出来なくなる結果を招くことになる。

【0007】

このように、現状では、ポリエチレン微多孔膜および耐熱性多孔質層を一体化したセパレータにおいて、十分な急速充放電特性、シャットダウン特性および耐熱性を総合的に満足し、さらに薄膜化可能な技術は未だ開示されていないと言える。

【0008】

【特許文献1】日本国特許第2642206号

【特許文献2】特開平10−003898号公報

【特許文献3】特開2002−025526号公報

【特許文献4】特開2003−123724号公報

【特許文献5】特開2005−285385号公報

【特許文献6】特許3175730号公報

【特許文献7】特開2001−23600号公報

【特許文献8】特開2002−355938号公報

【特許文献9】特開2001−206973号公報

【特許文献10】特開2002・166218号公報

【特許文献11】特開2005−209570号公報

【特許文献12】特開2008−300362号公報

【特許文献13】特開2009−21265号公報

【特許文献14】再公表特許WO2006/123811

【特許文献15】再公表特許WO2007/013179

【発明の開示】

【発明が解決しようとする課題】

【0009】

取り扱いが良好で、シャットダウン特性と耐熱性を兼ね備え、急速充放電に有利な透気性の良好な比較的大口径のポリオレフィン微多孔膜を用いて目詰まりの問題を解決する適切な界面設計を施すことで電池性能の低下もないセパレータとなる耐熱性複合ポリオレフィン微多孔膜及びその製造方法を提供することにある。

【課題を解決するための手段】

【0010】

リチウムイオン二次電池用セパレータとして急速充放電性と良好な容量保持に貢献する透気性の良好なポリオレフィン微多孔膜の特長を生かし、且つ耐熱性を付与する目的で、透気性の良好な比較的大口径のポリオレフィン微多孔膜の表裏に連通した孔をあらかじめ溶剤抽出可能な物質で抱埋しておいた後に両面同時塗工方法により当該膜の表裏に均一な厚みの耐熱性ポリマー塗膜を形成させた後、表裏に連通した孔を抱埋していた樹脂を溶剤で抽出することを特徴とする耐熱性複合ポリオレフィン微多孔膜およびその製造方法とする。

また、リチウムイオン二次電池用セパレータとして提供する。

【0011】

本発明者は上記の課題に対し鋭意検討した結果、(i)複合多孔膜の基材として透気性の良好な比較的大口径のポリオレフィン微多孔膜を選定して(ii)あらかじめその気孔を溶剤抽出可能な物質で閉鎖しておき、(iii)耐熱性多孔質層を構成する耐熱性ポリマーを選定し、(iv)その溶液をポリオレフィン微多孔膜の両面に塗工し、適切に耐熱性多孔質層を形成した後に(v)耐熱性多孔質層を介して気孔を閉鎖していた物質を抽出・除去することを特徴とする耐熱性複合ポリオレフィン微多孔膜及びその製造方法を見出した。

耐熱性複合ポリオレフィン微多孔膜としての取り扱いに優れており、シャットダウン特性、耐熱性を有し、かつポリオレフィン微多孔膜の気孔の目詰まりの問題も生じないリチウムイオン透過性の阻害も起きない急速充放電特性に優れたリチウムイオン二次電池用セパレータの提供を可能とする。

【0012】

すなわち本発明は、ポリオレフィン微多孔膜の両面が耐熱性ポリマーの多孔質層で被覆されている複合ポリオレフィン微多孔膜であり、(1)総厚みが7μm以上20μm以下であり、透気度(ガーレー値;JISP8117)が13秒/100ml・μm以下4秒/100ml・μm以上、好ましくは12秒/100ml・μm以下6秒/100ml・μm以上であることを特徴とする耐熱性複合ポリオレフィン微多孔膜。(2)耐熱ポリマーがポリメタフェニレンイソフタルアミド、ポリパラフェニレンテレフタルアミド、ポリパラフェニレンテレフタルアミドと3,4−オキシジフェニレンテレフタルアミドとその共重合体あるいはそれらの混合物であり、少なくともその1種からなることを特徴とする複合ポリオレフィン微多孔膜。(3)ポリオレフィン微多孔膜を、あらかじめ溶剤抽出可能な物質で表裏に連通した孔を抱埋しておき、当該耐熱性ポリマー溶液を両面に同時に塗布をできる塗工装置内を通過させて均一な厚みの塗工膜を形成した後、(4)表裏に連通したポリオレフィン微多孔膜の孔を抱埋している樹脂を溶剤で抽出することを特徴とする耐熱性複合ポリオレフィン微多孔膜の製造方法。(5)抱埋しておく物質が、ポリ(2,6‐ジメチルー1,4−フェニレンエーテル)、パラフィンワックス、マイクロクリスタリンワックス、流動パラフィン、フタル酸エステル、セバシン酸エステル、トリメリット酸エステル等の中から選ばれた少なくとも1種であることを特徴とする耐熱性複合ポリオレフィン微多孔膜の製造方法。

特に好ましいのは、超高分子量ポリエチレンに可塑剤としてのパラフィンワックス、マイクロクリスタリンワックス、流動パラフィン、フタル酸エステル、セバシン酸エステル、トリメリット酸エステル等の中から選ばれた少なくとも1種を使用して2軸押出機等で溶融混合してから冷却ロールを経て機械方向(MD方向)と横方向(TD方向)に2軸延伸をかけて厚みも所望の範囲に薄くする常法で得られるセパレータの先駆体フィルムを本来付すべき可塑剤抽出工程の前で塗工装置内へ移し、前記の当該耐熱性ポリマー溶液を両面に同時に塗布をできる装置内を通過させて均一な厚みの塗工膜を形成した後、可塑剤の抽出工程にかけることにより製造工程を簡便に連続的操作を可能にした製造方法である。

(6)上記耐熱性複合ポリオレフィン微多孔膜からなることを特徴とするリチウムイオン二次電池用セパレータである。

【0013】

本発明の耐熱性微多孔膜の製造方法についてより具体的に説明する。すなわち、本発明に使用するポリオレフィン微多孔膜は厚さ4μm以上18μm以下であり、5μm以上18μm以下が好適である。

透気度(ガーレー値;JISP8117)が13秒/100ml・μm以下4秒/100ml・μm以上、更には12秒/100ml・μm以下6秒/100ml・μm以上であることが好ましい。当該透気度はポリオレフィン微多孔膜の形態を反映したものであり、この数値が小さいほどポリオレフィン微多孔膜は大きい孔径の孔からなり曲路率は小さいものとなり、良好な透気度を示す。また、大きいとその逆で、小さい孔径の孔からなり曲路率は大きくなっている。上記透気度が13秒/100ml・μmより小さくても、当該耐熱性ポリマーがポリオレフィン微多孔膜の孔へ入り込み目詰まりを起こさせる先行技術で見られる現象に対して、本発明のセパレータでは、あらかじめ孔に耐熱性ポリマーが入り込まないように気孔を特定の物質で抱埋しておく結果、目詰まりを起こすことは全くないために充放電特性の低下もなく、良好な急速充放電特性を保持できる。また、基材のポリオレフィン微多孔膜の気孔を保持しているのでシャットダウン性も、十分に発現できる。

【0014】

当該ポリオレフィン微多孔膜の孔径は0.005μm以上0.40μm以下であればよく、0.02μm以上0.4μm以下の範囲が好適である。ここで、孔径は走査型電子顕微鏡(SEM)による観察で求めることが可能である。本発明においては、SEMで該ポリオレフィン微多孔膜の表面を観察し、任意に20点の孔を選定しそれぞれ孔径を求めこれらを平均することで算出された数値を孔径とする。本発明の耐熱性複合ポリオレフィン微多孔膜の場合、ポリオレフィン微多孔膜の両面を耐熱性ポリマーで被覆するが、ポリオレフィン微多孔膜の孔径が十分に大きくとも本発明により気孔径が保持されるのでリチウムイオンの透過も容易であり、急速充放電特性を損ねずに好ましい設計が可能となる。

【0015】

当該ポリオレフィン微多孔膜を構成する材料はポリエチレンが好ましい。ポリエチレンが最も良好なシャットダウン特性を発現させることができる。本発明のポリエチレンは分子量が粘度平均分子量として40万から400万、好ましくは50万以上300万の範囲の超高分子量ポリエチレンを、少なくとも70%以上含まれることが好ましい。

また形成される微多孔膜は、超高分子量ポリエチレンのミクロフィブリルから構成されておりフィブリル間の空隙がセパレータとしての気孔となっているものである。

【0016】

耐熱ポリマーとしてはポリメタフェニレンイソフタルアミド、ポリパラフェニレンテレフタルアミド、ポリパラフェニレンテレフタルアミドと3,4’−オキシジフェニレンテレフタルアミドとその共重合体あるいはその混合物である。例えばメタフェニレンジアミン、パラフェニレンジアミン、3,4’−オキシジフェニレンジアミン、4,4’−ジアミノビフェニル、2−メチルーパラフェニレンジアミン、2−クロローパラフェニレンジアミン、2,6−ジクロローパラフェニレンジアミン、2,6−ナフタレンジアミン、1,5−ナフタレンジアミン、4,4’−ジアミノベンズアニリド、3、4’−ジアミノジフェニルエーテル等の少なくとも1種のジアミンを1.00モルとイソフタル酸ジクロライド、テレフタル酸ジクロライド、ビフェニルー4,4’−ジカルボン酸ジクロライド、2−クロロテレフタル酸ジクロライド、2,5−ジクロロテレフタル酸ジクロライド、2−メチルテレフタル酸ジクロライド、1,5−ナフタレンジカルボン酸ジクロライド、2、6−ナフタレンジカルボン酸ジクロライド等の少なくとも1種のジクロライドを0.95モルから0.99モルをN−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等を主体とする溶剤中に添加して−20℃から50℃の温度で縮合重合して、水洗、乾燥して得られる。耐熱性ポリマーの極限粘度は、0.5〜3.0dl/gの範囲にあり、塗工液としての粘性と塗膜形成が出来るものであれば良い。好ましくは0.8〜2.0dl/gの極限粘度範囲である。

【0017】

耐熱ポリマーの溶剤としてN,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド等を主体とする溶剤が使用される。少なくともその1種からなる多孔質層を形成するに適度な塗工粘度を有する耐熱性ポリマー溶液を作製する。

【0018】

ポリオレフィン微多孔膜と耐熱性ポリマーの良好な界面形成に適する溶液中の当該耐熱性ポリマー濃度は、1〜15重量%の範囲で使用する。好ましくは1〜10重量%の範囲である。

ポリメタフェニレンイソフタルアミドおよびその誘導体がポリマーとして比較的に吸湿性が低く、しかも溶剤に対する溶解性が高く塗布液の作製が容易であるという点で生産性の観点からも好ましい。ポリメタフェニレンイソフタルアミドおよびその誘導体を主成分として使用することが好ましい。

【0019】

当該耐熱ポリマー溶液をポリオレフィン微多孔膜の両面に塗布する工程として特に限定されるものではないが、例えば、二つのロールのクリアランスおよびロールの回転方向、回転周速や回転周速比を制御することにより、気孔があらかじめ溶剤抽出可能な物質で抱埋されたポリオレフィン微多孔膜両面に付着する塗工液量を制御し、所望の表裏の塗工膜の厚みを得る。

ロールとして巻き線式のワイヤーバーまたは溝切りロールを使用することも可能である。

巻き線式ワイヤーバーを使用する場合にはワイヤーバーの巻き線の径を変えることで塗膜の厚みの制御が容易となるので好ましい。溝切りロールを使用する場合には溝切りロールの溝の深さおよび/または溝の幅および/または溝のピッチを変えることでも塗膜の厚みの制御が可能である。塗工膜等の目付けは、10cm角の正方形に切り出して、その重量(g)を測定して、重量を面積で割ることで目付を求め、g/m2の単位で算出する。

また、耐熱性ポリマーの両面への塗工量合計は、複合ポリオレフィン微多孔膜の目付からポリオレフィン微多孔膜の目付を引くことで算出する。

塗工量合計は0.5g/m2以上5.0g/m2以下、好ましくは1.5g/m2以上3.0g/m2以下の範囲である。塗布量が0.5g/m2より少ないと耐熱性ポリマー被覆の効果が十分に得られない。また、5.0g/m2より多いと安価ではない耐熱性ポリマーのコストが高まり、好ましくない。

【0020】

耐熱ポリマー溶液が塗布されている当該ポリオレフィン微多孔膜は、表裏両面が凝固液と同時に接するように凝固液に進入させる。これにより両面同時に凝固させることができ、表裏同時に一体化することが可能となる。またこの手法を採用することで表裏同等の形態を有する耐熱性ポリマーからなる多孔質層が形成させるので、本発明の複合膜セパレータには表裏異方性がない。このためカールといった不具合は発生し難く、電池製造工程での取り扱いが良好なものとなる。さらに製品の管理も容易となり、使用する際にも表裏を考慮に入れる必要がなくなる。

凝固液は耐熱性ポリマー溶液に使用した溶剤と水との混合液が使用されることが好ましい。

凝固液中の水の割合が20〜90重量%であり、30〜80重量%の範囲が特に好ましい。

耐熱ポリマー多孔質を形成する製造方法を提供できる。多孔質層の気孔率は40%以上60%の範囲とするのが好ましい。

【0021】

さらに、当該耐熱ポリマー溶液が相分離剤を含有し、その相分離剤の濃度は全溶剤量を100としたとき、5〜50重量%の範囲が好ましい。相分離剤としては、ポリプロピレングリコール、トリプロピレングリコール、エチレンカーボネート、プロピレンカーボネート、ポリオキシエチレンオレイルエーテル、ポリオキシエチレンステアリルエーテル、エチレングリコール、メタノール、エタノール、ブタンジオール、ポリビニルピロリドン等が挙げられる。

【0022】

またこの塗工液にはポリオレフィン微多孔膜の基材とのぬれ性改善の目的から界面活性剤等の第3成分を添加および/またはこの基材表面の洗浄とか親水化処理をほどこしても構わない。また塗工液には複合膜の強度を向上する等の目的から無機粒子等の第3成分を添加しても構わない。当該耐熱性ポリマー溶液を塗工してから凝固させるまでに当該耐熱性ポリマー溶液がポリオレフィン微多孔膜中へしみ込まないようにすることが肝要である。

これは当該耐熱ポリマー溶液の粘度と塗布から凝固へ至る時間の兼ね合いで決まり、本発明の製造方法においては搬送速度と塗布装置凝固浴間の距離の適正な設定により容易に調整可能である。

【0023】

さらに、凝固された複合ポリオレフィン微多孔膜を水洗する。水洗の方法は特に限定されない。

十分に溶剤が洗浄できる条件を採用すればよい。

【0024】

乾燥工程も特に限定されず、従来の方法を適切に用いればよい。

水分除去には、例えば、ポリオレフィン微多孔膜中に抱埋されている物質が溶融流失しない温度範囲の熱風で常圧乾燥させる方法、熱ローラに接触させて乾燥する方法、減圧下に加熱乾燥する方法等が挙げられる。

【0025】

複合膜のポリオレフィン微多孔膜部分の孔を抱埋している物質を抽出・除去する工程には、抱埋している物質の溶剤が使用されるが、塩化メチレンあるいはフロン系、臭素系の湿式2軸延伸後のポリオレフィン可塑剤の抽出に使用されるのと同じ溶剤が好ましい。

【0026】

被覆する多孔質層はポリオレフィン微多孔膜に比べ十分に孔径が大きい方がポリオレフィン微多孔膜中に抱埋していた物質の抽出・除去操作を容易にする上でも好ましい。

【0027】

以上の工程を順番に経て耐熱性複合ポリオレフィン微多孔膜は製造される。

【0028】

当該耐熱性微多孔膜では表裏に連通した孔をあらかじめ溶剤抽出可能な物質で抱埋しておいた後に、当該膜の表裏に均一な厚みの塗膜を形成する。その後に、表裏に連通した孔を抱埋している樹脂を溶剤で抽出することに起因してポリオレフィン微多孔膜の表裏の適度なミクロの凹凸形状が残り、セパレータとしての巻回終了時の巻き芯からの脱離も容易にできる。滑り性の問題は、特に発生しない。

【発明の効果】

【0029】

本発明の塗工方法によれば、塗工筋や塗工斑がなく、長時間の連続運転が可能であり、取り扱いが良好で、シャットダウン特性と耐熱性を兼ね備え、さらにポリオレフィン微多孔膜の気孔目詰まりを起こさない適切な界面設計を施すことで電池性能の低下もなく、急速放電特性にも優れたリチウムイオン二次電池用セパレータとなる耐熱性複合ポリオレフィン微多孔膜及びその製造方法を提供出来る。

【発明を実施するための最良の形態】

【0030】

以下、本発明を実施例により詳細に説明する。本発明に用いる測定方法について具体的に説明する。

[孔径]

ポリオレフィン微多孔膜、塗工膜の表面を走査型電子顕微鏡(SEM)で観察する。任意に孔を20点選び、これら孔の孔径を求め平均することで孔径を算出する。

[膜厚]

ポリオレフィン微多孔膜厚、被覆された多孔質層膜厚は、断面を走査型電子顕微鏡(SEM)で観察し、任意に10ヶ所を選び、これら断面の厚みを求め平均することで膜厚を算出する。

[透気度]

透気度はJIS P8117に準拠のガーレー式透気度計を使用して測定する。

[単位厚み当たりの透気度]

透気度を膜厚で割ることで単位厚み当たりの透気度として算出する。

[突刺強度]

針先端の曲率半径0.5mm、突き刺し速度2mm/secで突刺試験を行い、最大突刺荷重gを突刺強度とする。

[シャットダウン特性]

シャットダウン特性の評価は、セパレータに電解液(1M LiPF6/EC:EMC(1/2容積比))を含浸させ、直径10mmの銅板に挟み、これを電池評価用スクリュー容器に封入する。このスクリュー容器を190度に保温している熱風乾燥機に入れ、スクリュー容器の温度とインピーダンス値を測定する。インピーダンス値は交流法にて振幅10mV、周波数1kHzの交流を10mAの範囲内で印加し、温度に対しインピーダンス値をプロットし、シャットダウン温度を測定する。シャットダウン温度はインピーダンス値が上昇していく過程で1000ohm以上になる温度とする。

[メルトダウン特性]

上記シャットダウン温度測定の後、継続して上昇するスクリュー容器温度を計測し、190℃到達後10分間を経ても短絡が発生しない場合を合格とする。

[電池性能の測定方法]

正極活物質としてコバルト酸リチウム(LiCoO2;10ミクロン)粉末92重量部とアセチレンブラック(電気化学工業社製)粉末2重量部、微粉黒鉛(日本黒鉛社製)2重量部、ポリフッ化ビニリデン(クレハ化学工業株式会社製)の乾燥重量が4重量部となるようにポリフッ化ビニリデンのN−メチルピロリドン溶液を用い、正極剤ペーストを作製する。

得られたペーストを厚さ15μmのアルミ箔上へ塗工し、乾燥後プレスして正極を作製する。

負極活物質の黒鉛化カーボン(日立化成社製)粉末98重量部とCMC(カルボキシメチルセルロース)(ダイキン社製)1重量部とカルボキシ変性ブタジエン系ラテックス(日本ゼオン社製)の固形分1重量部とからなる水溶液を用い、負極剤ペーストを作製する。得られたペーストを厚さ10μmの銅箔上へ塗工し、乾燥後プレスして負極を作製する。

上記正極を20mm×50mmのサイズに切り出しタブを付けた。また上記負極は22mm×52mmのサイズに切り出しタブを付けた。セパレータは26mm×56mmのサイズに切り出した。これら正極/セパレータ/負極と接合し、電解液を注入してアルミラミネートフィルム内に封入することでアルミラミネート外装セルを作製した。ここで電解液には1MでLiPF6をエチレンカーボネート/エチルメチルカーボネート(3/7容積比)に溶解したものを用いる。

該セルにおいて0.2Cと2Cにおける放電電気量を測定し、(2Cにおける放電電気量)/(0.2Cにおける放電電気量)×100を電池性能とした。ここで、充電条件は0.2C 4.2V CC/CV8時間とし、放電条件は2.75VカットオフのCC放電とする。

【実施例】

【0031】

[実施例1]

2軸押出機で溶融したポリエチレンに融点58℃を有するパラフィンワックスと流動パラフィンの加熱混合物を注入し、2軸方向に延伸して冷却して得られたポリオレフィン微多孔膜の先駆体Aを得る。ポリメタフェニレンイソフタルアミド(極限粘度1.6)7重量%、N−メチル−2−ピロリドン66重量%、エチレンプロピオネート4重量%、トリプロピレングリコール23重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の先駆体の両面に引き続き供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、塩化メチレンによる当該膜中からのパラフィンワックスと流動パラフィン混合物の抽出を行う。塩化メチレンによる洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が耐熱性ポリマーのポリメタフェニレンイソフタルアミド多孔質層で被覆されている耐熱性複合ポリオレフィン微多孔膜を得る。

得られた耐熱性複合オレフィン微多孔膜の特性を表1に示す。

【0032】

[実施例2]

2軸押出機で溶融したポリエチレンに融点58℃を有するパラフィンワックスと流動パラフィンの加熱混合物を注入し、2軸方向に延伸して冷却して得られた実施例1と同じポリオレフィン微多孔膜の先駆体Aを得る。パラフェニレンジアミン0.8モル、メタフェニレンジアミン0.2モルとテレフタル酸ジクロライド0.79モル、イソフタル酸ジクロライド0.20モルから得られた共重合体の耐熱性ポリマー(極限粘度1.4)1.3重量%、N−メチル−2−ピロリドン74.7重量%、エチレンプロピオネート2重量%、トリプロピレングリコール22重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の先駆体Aの両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、塩化メチレンによる当該膜中からのパラフィンワックスと流動パラフィン混合物の抽出を行う。塩化メチレンによる洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が当該共重合体の耐熱性ポリマー多孔質層で被覆されている耐熱性複合ポリオレフィン微多孔膜を得る。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。

なお、実施例1、実施例2に使用したポリオレフィン微多孔膜の先駆体Aを別途、塩化メチレンによりパラフィンワックスと流動パラフィン混合物の抽出を行い、塩化メチレンによる洗浄を経て乾燥して得たポリオレフィン微多孔膜の特性を参考例1として表1に示す。

【0033】

[実施例3]

表1の参考例2に示すポリオレフィン微多孔膜に60℃で溶融してある融点47℃のパラフィンワックスを含浸し、乾燥する。塩化メチレンで塗工膜表面を洗浄して乾燥する。かかる塗膜をポリメタフェニレンイソフタルアミド8重量%、N−メチル−2−ピロリドン66重量%、エチレンカーボネート5重量%、トリプロピレングリコール21重量%の耐熱性ポリマー溶液を作製し、このあらかじめパラフィンワックスにより気孔が抱埋されているポリオレフィン微多孔膜の両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、塩化メチレンによる当該膜中からのパラフィンワックスの抽出を行い、さらに塩化メチレンによる仕上げ洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が耐熱性ポリマーのポリメタフェニレンイソフタルアミド多孔質層で被覆されている耐熱性複合ポリオレフィン微多孔膜を得る。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。

【0034】

[実施例4]

表1の参考例2に示すポリオレフィン微多孔膜にポリ(2,6‐ジメチルー1,4−フェニレンエーテル)粉末をトルエンに溶解した溶液を含浸し、乾燥する。塩化メチレンで塗工膜表面を洗浄して乾燥する。かかる塗膜をポリメタフェニレンイソフタルアミド(極限粘度1.1)8重量%、N−メチル−2−ピロリドン66重量%、エチレンカーボネート5重量%、トリプロピレングリコール21重量%の耐熱性ポリマー溶液を作製し、このあらかじめポリ(2,6‐ジメチルー1,4−フェニレンエーテル)により気孔が抱埋されているポリオレフィン微多孔膜の両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、トルエンによる当該膜中からのポリ(2,6‐ジメチルー1,4−フェニレンエーテル)の抽出を行い、さらに塩化メチレンに仕上げ抽出を行い、塩化メチレンによる洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が耐熱性ポリマーのポリメタフェニレンイソフタルアミド多孔質層で被覆されている耐熱性複合オレフィン微多孔膜を得る。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。

【0035】

[実施例5]

2軸押出機で溶融したポリエチレンにフタル酸ジオクチルを注入し、2軸方向に延伸して冷却して得られたポリオレフィン微多孔膜の先駆体Bを得る。ポリメタフェニレンイソフタルアミド(極限粘度1.4)7重量%、N−メチル−2−ピロリドン66重量%、エチレンカーボネート6重量%、トリプロピレングリコール21重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の先駆体Bの両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、塩化メチレンによる当該膜中からのフタル酸ジオクチルの抽出を行う。塩化メチレンによる洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が耐熱性ポリマーのポリメタフェニレンイソフタルアミド多孔質層で被覆されている耐熱性複合ポリオレフィン微多孔膜を得る。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。なお実施例5に使用したポリオレフィン微多孔膜の先駆体Bを別途、塩化メチレンによりフタル酸ジオクチルの抽出を行い、塩化メチレンによる洗浄を経て乾燥して得たポリオレフィン微多孔膜の特性を参考例3として表1に示す。

【0036】

[実施例6]

2軸押出機で溶融したポリエチレンに融点58℃を有するパラフィンワックスと流動パラフィンの加熱混合物を注入し、2軸方向に延伸して冷却して得られたポリオレフィン微多孔膜の先駆体Cを得る。ポリメタフェニレンイソフタルアミド(極限粘度1.6)7重量%、N−メチル−2−ピロリドン66重量%、エチレンプロピオネート4重量%、トリプロピレングリコール23重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の先駆体の両面に引き続き供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水を行う。

ついで、塩化メチレンによる当該膜中からのパラフィンワックスと流動パラフィン混合物の抽出を行う。塩化メチレンによる洗浄を経て乾燥する。ポリオレフィン微多孔膜の両面が耐熱性ポリマーのポリメタフェニレンイソフタルアミド多孔質層で被覆されている耐熱性複合ポリオレフィン微多孔膜を得る。

得られた耐熱性複合オレフィン微多孔膜の特性を表1に示す。なお実施例6に使用したポリオレフィン微多孔膜の先駆体Cを別途、塩化メチレンによりパラフィンワックスと流動パラフィン混合物の抽出を行い、塩化メチレンによる洗浄を経て乾燥して得たポリオレフィン微多孔膜の特性を参考例4として表1に示す。

【0037】

[比較例1]

実施例1に使用したポリオレフィン微多孔膜の先駆体Aを別途、塩化メチレンによりパラフィンワックスと流動パラフィン混合物の抽出を行い、塩化メチレンによる洗浄を経て乾燥して得たポリオレフィン微多孔膜の参考例1と同じポリオレフィン微多孔膜にポリメタフェニレンイソフタルアミド(極限粘度1.1)7重量%、N−メチル−2−ピロリドン66重量%、エチレンカーボネート6重量%、トリプロピレングリコール21重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水・乾燥を行う。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。

【0038】

[比較例2]

参考例4に示すポリオレフィン微多孔膜にポリメタフェニレンイソフタルアミド(極限粘度1.6)6重量%、N−メチル−2−ピロリドン67重量%、プロピレンカーボネート5重量%、トリプロピレングリコール22重量%の耐熱性ポリマー溶液を作製し、このポリオレフィン微多孔膜の両面に供給して塗工する。

ついで、かかる塗工された膜をN−メチル−2−ピロリドン40重量%、トリプロピレングリコール10重量%、水50重量%の凝固液に両面が接するように浸漬する。更に水洗・脱水・乾燥を行う。

得られた耐熱性複合ポリオレフィン微多孔膜の特性を表1に示す。

【産業上の利用可能性】

【0039】

本発明によれば高エネルギー密度化・高出力化・大型化した高性能なリチウムイオン二次電池に望まれるシャットダウン特性と耐熱性を兼ね備え、セパレータとして取り扱いやすい、リチウムイオン透過性に優れ、急速充放電特性の良好なリチウムイオン二次電池用セパレータとその製造方法の提供が可能となる。

【表1】

【図面の簡単な説明】

【0040】

【図1】浸漬槽とロールを一体化した装置による塗工方法を示す。

【図2】塗工液の塗布に浸漬槽を用いた塗工方法を示す。

【図3】塗工液の塗布にダイを用いた塗工方法を示す。

【符号の説明】

【0041】

1、2、ロール

3、溶剤抽出可能な物質で表裏に連通した孔を抱埋されているポリオレフィン微多孔膜

4、浸漬槽

5、耐熱性ポリマー溶液

5’、余剰耐熱性ポリマー溶液

6、接触式ブレード掻き落とし装置

7、8、ダイ

L、ロール間クリアランス

【特許請求の範囲】

【請求項1】

ポリオレフィン微多孔膜の両面が耐熱性ポリマーの多孔質層で被覆されている複合ポリオレフィン微多孔膜であり、厚みが7μm以上20μm以下であり、透気度(ガーレー値;JISP8117)が13秒/100ml・μm以下、4秒/100ml・μm以上であることを特徴とする耐熱性複合ポリオレフィン微多孔膜。

【請求項2】

耐熱ポリマーがポリメタフェニレンイソフタルアミド、ポリパラフェニレンテレフタルアミド、ポリパラフェニレンテレフタルアミドと3,4−オキシジフェニレンテレフタルアミドとその共重合体であり、少なくともその1種からなることを特徴とする請求項1記載の耐熱性複合ポリオレフィン微多孔膜。

【請求項3】

ポリオレフィン微多孔膜を、あらかじめ溶剤抽出可能な物質で表裏に連通した孔を抱埋しておき、所定のクリアランスを有して対峙し、所定の回転周速で回転する当該耐熱性ポリマー溶液を両面に同時に塗布をできる塗工装置内を通過させ、表裏に均一な厚みの塗工膜を形成した後、表裏に連通したポリオレフィン微多孔膜の孔を抱埋している樹脂を溶剤で抽出することを特徴とする請求項1および請求項2に記載の耐熱性複合ポリオレフィン微多孔膜の製造方法。

【請求項4】

抱埋しておく物質が、ポリ(2,6‐ジメチルー1,4−フェニレンエーテル)、パラフィンワックス、マイクロクリスタリンワックス、流動パラフィン、フタル酸エステル、セバシン酸エステル、トリメリット酸エステルの中から選ばれた少なくとも1種であることを特徴とする請求項1から請求項3に記載の耐熱性複合ポリオレフィン微多孔膜の製造方法。

【請求項5】

請求項1から請求項4に記載の耐熱性複合ポリオレフィン微多孔膜からなることを特徴とするリチウムイオン二次電池用セパレータ。

【請求項1】

ポリオレフィン微多孔膜の両面が耐熱性ポリマーの多孔質層で被覆されている複合ポリオレフィン微多孔膜であり、厚みが7μm以上20μm以下であり、透気度(ガーレー値;JISP8117)が13秒/100ml・μm以下、4秒/100ml・μm以上であることを特徴とする耐熱性複合ポリオレフィン微多孔膜。

【請求項2】

耐熱ポリマーがポリメタフェニレンイソフタルアミド、ポリパラフェニレンテレフタルアミド、ポリパラフェニレンテレフタルアミドと3,4−オキシジフェニレンテレフタルアミドとその共重合体であり、少なくともその1種からなることを特徴とする請求項1記載の耐熱性複合ポリオレフィン微多孔膜。

【請求項3】

ポリオレフィン微多孔膜を、あらかじめ溶剤抽出可能な物質で表裏に連通した孔を抱埋しておき、所定のクリアランスを有して対峙し、所定の回転周速で回転する当該耐熱性ポリマー溶液を両面に同時に塗布をできる塗工装置内を通過させ、表裏に均一な厚みの塗工膜を形成した後、表裏に連通したポリオレフィン微多孔膜の孔を抱埋している樹脂を溶剤で抽出することを特徴とする請求項1および請求項2に記載の耐熱性複合ポリオレフィン微多孔膜の製造方法。

【請求項4】

抱埋しておく物質が、ポリ(2,6‐ジメチルー1,4−フェニレンエーテル)、パラフィンワックス、マイクロクリスタリンワックス、流動パラフィン、フタル酸エステル、セバシン酸エステル、トリメリット酸エステルの中から選ばれた少なくとも1種であることを特徴とする請求項1から請求項3に記載の耐熱性複合ポリオレフィン微多孔膜の製造方法。

【請求項5】

請求項1から請求項4に記載の耐熱性複合ポリオレフィン微多孔膜からなることを特徴とするリチウムイオン二次電池用セパレータ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−16973(P2011−16973A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−175814(P2009−175814)

【出願日】平成21年7月7日(2009.7.7)

【出願人】(599019719)有限会社ケー・イー・イー (8)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月7日(2009.7.7)

【出願人】(599019719)有限会社ケー・イー・イー (8)

【Fターム(参考)】

[ Back to top ]