耐熱接着性絶縁被膜

【課題】積層後、加圧及び加熱により接着でき、かつ、歪取焼鈍を行うことが可能な、耐熱接着性絶縁膜で表面被覆された電磁鋼板およびそれを用いた鉄心とその製造方法を提供する。

【解決手段】室温以上300℃以下で軟化する樹脂と示差熱分析法で測定した軟化点温度が1000℃以下である低融点無機成分とを含み、樹脂と低融点無機成分とを混合比率が質量分率で20%以上、500%以下となるように混合した耐熱接着性絶縁被膜で被覆した電磁鋼板を用い、この電磁鋼板を積層し、加圧固定することにより、歪取焼鈍可能な接着固着鉄心を得る。

【解決手段】室温以上300℃以下で軟化する樹脂と示差熱分析法で測定した軟化点温度が1000℃以下である低融点無機成分とを含み、樹脂と低融点無機成分とを混合比率が質量分率で20%以上、500%以下となるように混合した耐熱接着性絶縁被膜で被覆した電磁鋼板を用い、この電磁鋼板を積層し、加圧固定することにより、歪取焼鈍可能な接着固着鉄心を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層後、加圧及び加熱(本発明においては、特に断らない限り室温以上300℃以下の加熱処理をいう。)により接着でき、さらにその後歪取焼鈍等の焼鈍処理(本発明においては、特に断らない限り300℃超の加熱処理をいう。)を施しても接着能が維持できる耐熱接着性被膜組成物、および表面被覆された電磁鋼板に関するものである。

【背景技術】

【0002】

電磁鋼板は、主にモーターやトランス等の鉄心として用いられる。通常、電磁鋼板の表面は絶縁被膜が形成されており、所定の形状に連続的に打ち抜きを行った後、積層して溶接、またはかしめとよばれる凹凸部を嵌合させる方法等により一体化して鉄心を形成するのが一般的である。

【0003】

一体化された鉄心は、そのまま電気機器に組み込まれて使用されるものと、700℃から800℃前後の温度で焼鈍された後、電気機器に組み込まれるものとがある。後者の焼鈍は歪取焼鈍といわれるもので、打ち抜き/せん断時に鋼板に導入されたせん断歪、端面部の溶接により発生する熱歪、さらにはかしめ部の塑性変形歪などを焼鈍により除去ないしは低減し、鉄心としての磁気特性を高めることが目的で、高い電気効率が要求される電気機器用途に使用される鉄心に実施される。

【0004】

溶接やかしめにより積層した電磁鋼板を一体化する方法では、鉄心エッジ部が短絡され絶縁性が低下するという問題や、加工歪により磁気特性が劣化するという問題がある。溶接やかしめによる欠点を回避する方法として、熱圧着により接着性を発揮する絶縁被膜を予め電磁鋼板上に成膜し、打ち抜き又はせん断加工後、積層して熱圧着する技術が提案されている。

【0005】

例えば、潜在性硬化剤を配合したアクリル変成エポキシ樹脂エマルジョンを主成分とする混合液を塗布し、不完全に焼き付けることを特徴とする接着用表面被覆電磁鋼板の製造方法(特許文献1)や発泡剤を含有する接着性樹脂で被覆された絶縁被膜つき電磁鋼板(特許文献2)、さらには特許文献3や特許文献4の技術が提案されている。これらのいわゆる接着コーティング技術は、かしめや溶接で生じる問題を軽減できるが、いずれも有機物のみで鋼板表面が被覆されているため、多くは300℃以上の温度では分解してしまい、歪取焼鈍を施すと接着力を保つことができない。このため、歪取焼鈍を行わない鉄心については接着コーティングを施した電磁鋼板が用いることが可能であるが、鉄損低減のための歪取燒鈍をする鉄心については使用することができないという問題があった。

【0006】

一方、所定の形状に打ち抜き等で加工した電磁鋼板を歪取焼鈍してから、接着剤により固着する方法も考えられるが、小さな打ち抜き片一枚毎に接着剤を塗布する必要があるため、作業性が悪い。

【0007】

また、特許文献5〜7には、いわゆる無機被膜とよばれる、樹脂成分を含まない被膜が開示されている。特許文献5は、鋼板同士の接着機能を有したものではないため、かしめや溶接など接着以外の固定法を行わなければ一体型の鉄心を得ることができない。特許文献6および特許文献7は、低融点ガラス成分のみから成る無機皮膜であるため膜が硬く打ち抜き金型に悪影響を及ぼす上、発塵も多いという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第2613725号公報

【特許文献2】特開2002−260910号公報

【特許文献3】特公昭55−9815号公報

【特許文献4】特開平2−208034号公報

【特許文献5】特公昭42−24519号公報

【特許文献6】特開昭58−128715号公報

【特許文献7】特公昭47−47499号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、接着性絶縁被膜付き電磁鋼板の接着性絶縁被膜の耐熱性を向上させ、歪取燒鈍を行っても接着状態および絶縁性が保たれる耐熱接着性絶縁被膜およびそれを被覆した耐熱接着性被膜付き電磁鋼板ならびに当該電磁鋼板を用いた鉄心およびその製造方法を提供するものである。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明は以下のような手段を用いる。

(1) 軟化点温度が室温以上300℃以下の樹脂と軟化点温度が1000℃以下の低融点無機成分とを含む耐熱接着性絶縁被膜。

(2) 250℃接着強度=10kg/cm2以上、750℃接着強度=1kg/cm2以上であることを特徴とする(1)に記載の耐熱接着性絶縁被膜。

(3) 30℃から300℃における線熱膨張係数が10×10-7(℃-1)以上150×10-7 (℃-1)以下であることを特徴とする(1)に記載の耐熱接着性絶縁被膜。

(4) 低融点無機成分が、低融点ガラスフリット、水ガラス、あるいはそれらにコロイダルシリカをさらに混合したものである(1)に記載の耐熱接着性絶縁被膜。

【0011】

(5) 低融点無機成分が平均粒径20μm以下であることを特徴とする(4)に記載の耐熱接着性絶縁被膜。

(7) 低融点無機成分がSiO2-B2O3-R2O系低融点ガラス(Rはアルカリ金属)であることを特徴とする(4)に記載の耐熱接着性絶縁被膜。

(8) 水ガラスが珪酸ソーダであることを特徴とする(4)に記載の耐熱接着性絶縁被膜。

(9) 樹脂が、エポキシ樹脂、アクリル樹脂、フェノール樹脂、予め潜在性硬化剤を配合したアクリル変成エポキシ樹脂エマルジョンを主成分とする混合液を不完全状態に焼き付けた樹脂、または、シロキサンポリマー、から選ばれる1種または2種以上を含むことを特徴とする(1)記載の耐熱接着性絶縁被膜。

(10) 鋼板の少なくとも片面に、(1)に記載の被膜を有する、耐熱接着性絶縁被膜付き電磁鋼板。

(11) 耐熱接着性絶縁被膜の膜厚が0.5μm以上20μm以下であることを特徴とする(10)に記載の耐熱接着性絶縁被膜付き電磁鋼板。

(12) (10)に記載の耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心。

(13) (10)に記載の電磁鋼板を、積層、加圧固定して、電磁鋼板積層体を作製後、600〜900℃の焼鈍を行い、一体化された鉄心を得る、耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心の製造方法。

(14) 少なくとも加圧固定の段階において、加熱を行い接着固定するか、かしめまたは治具により固定を行うか、あるいはこれらを併用する、(13)に記載の耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心の製造方法。

【発明の効果】

【0012】

本発明は、電磁鋼板の絶縁被膜の組成を複合化して2種類の接着能を発揮させるものであり、その具体的手段として、室温以上300℃以下で軟化する樹脂と示差熱分析法で測定した軟化点温度が1000℃以下である低融点無機成分を含む被膜であることを特徴とするものである。被膜の樹脂は、熱プレス時に軟化して鉄心を接着一体化する機能を果たし、低融点無機成分は鉄心の歪取燒鈍時に鉄心を一体化された状態に維持する機能を果たすものである。

【図面の簡単な説明】

【0013】

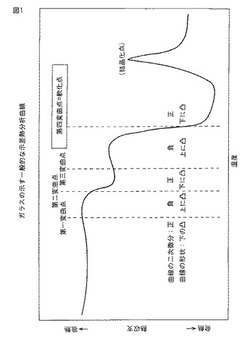

【図1】ガラスの一般的な示差熱分析曲線を示す図である。

【図2】梯子状シロキサンポリマーを示す図である。

【発明を実施するための形態】

【0014】

鋼板から歪みを除去するには、焼鈍温度として通常700℃から800℃程度の温度が必要である。こうした焼鈍温度では、有機物は分解してしまい、構造を維持することができないため接着性も維持することはできない。発明者らは700℃から800℃の高温でも構造を維持でき、鋼板間の接着性を発揮できるのは無機化合物が好適と考え、各種の無機化合物について検討を重ねた。その結果、いわゆる低融点ガラスフリットと呼ばれる一群の低融点無機成分や、水ガラス、コロイダルシリカ等の低融点無機成分が焼鈍温度条件750℃付近で鋼板間の良好な接着性を示すことを見出した。しかし、これらの低融点無機成分のみでは、焼鈍完了前の段階においては接着能が発揮されないため鉄心の一体保持が果たせない。そこで、これらに樹脂を複合させることにより、歪取焼鈍を行う前から接着固定が可能で、かつ歪取焼鈍後も接着固定能が維持される鉄心を得ることができることを見出した。

【0015】

以下、まず低融点無機成分について説明する。発明者らは、歪取焼鈍温度域における接着作用の良否を支配するのは低融点無機成分の軟化点温度であることを突き止めた。

以下、発明を完成するために行なった実験内容を詳細に説明する。

【0016】

発明者らは上述の軟化点温度の重要性を確認するため、次のような条件で試料を作製し、その接着強度を調査した。まず、板厚が0.5mmで、表面に絶縁性被膜を持たない無方向性電磁鋼板を多数用意した。これらに対し、低融点無機成分として、平均粒径が5μmで、種々の軟化点温度を持つ低融点ガラスフリット、樹脂としてエポキシ樹脂:アクリル樹脂:フェノール樹脂=15:3:3(質量%)で固形分分率20質量%の水エマルジョン液を用い、両者を混合し、ロールコータを用いて塗布した。ガラスフリットに対する樹脂の混合割合は固形分比率で100%、つまり、同じ質量になるようにした。被膜量は片面当たり8g/m2になるようにし、板温160℃で乾燥した。こうして作製した試料から試験片を切り出した。ついで、250℃接着強度と750℃接着強度を測定した。

【0017】

ここで軟化点温度とは、図1に示す示差熱分析法の測定曲線において、測定開始後、第4番目に観測された変曲点の温度、あるいはJIS-R3103-1「硝子軟化点試験方法」(ISO 7884-6:1987、ASTM C338)のいずれか低い方の温度であるが、これらのいずれの方法でも測定が困難な場合は、他の軟化点温度で代替しても良い。

【0018】

また、250℃接着強度とは、圧延方向長さ10cm、圧延方向に対し直角方向の長さ3cmの2枚の試料について、短辺部を1cm、面積3cm2で重ね合わせた状態で加圧力10kg/3cm2、加熱温度250℃、加熱時間60秒の条件で、接着した後、室温において圧延方向に引張り、剥離した時の強度を面積3cm2で除した値である。なお、本発明において、加圧力、接着強度は、ばね秤の指示値(kg)を面積で除した値で、kg/cm2と記すが、これは9.8×104Paに相当する。

【0019】

また、750℃接着強度とは上記低温接着条件で接着させた試料に対し、更に、加圧しない状態で、加熱温度750℃、加熱時間2時間の条件で加熱した後、室温において圧延方向に引張り、剥離した時の強度を面積3cm2で除した値である。結果を表1に示す。

【0020】

【表1】

【0021】

表1から、条件番号1から条件番号8で、軟化点温度が1000℃以下のガラスフリットを使用した時、250℃接着強度が10kg/cm2以上で、かつ、750℃接着強度が1 kg/cm2と、両方の値が良好であることがわかる。一方、条件番号9の軟化点温度が1050℃のガラスフリットを使用した時は250℃接着強度は10kg/cm2と良好であるが、750℃接着強度は焼鈍後、接着面が簡単に剥離し、測定できないほど弱いものであった。以上のことから、軟化点温度が1000℃以下のガラスフリットを使用した時、250℃接着強度が10kg/cm2以上、750℃接着強度が1kg/cm2と両方の特性が良好であることが判明した。

【0022】

次に、750℃接着強度が低融点無機成分の軟化点温度に依存する理由について、発明者らは次のような機構を考えている。250℃付近での加圧・加熱接着時には、樹脂が軟化・溶融し、両面塗布の場合は被膜界面が消失し、被膜間接着が達成される。但し、この段階では温度安定性の高い、低融点無機成分はほとんど反応を起こしてはいない。次いで、750℃での加熱時に、今度は低融点無機成分が軟化、低融点無機成分種によっては溶融し、接触する低融点無機成分同士が結合する。その結果、相対する被膜が一体化し、鋼板どうしの接着が完成する。従って、750℃付近の加熱段階においては、低融点無機成分が軟化ないしは溶融することが重要である。

【0023】

表1の条件番号9のように、軟化点温度が高い低融点無機成分では、低融点無機成分同士が例え接触していたとしても、750℃の温度域では軟化が進行しないので、低融点無機成分間において十分な接触面積を得ることができない。そのため、低融点無機成分間結合が十分に形成されない。その結果、接着強度を得ることができない。

【0024】

一方、表1の条件番号1から条件番号8のように、軟化点温度が低い低融点無機成分では、低融点無機成分同士が接触していれば、750℃の温度域で軟化が進行するので、低融点無機成分間において一定の接触面積を得ることができる。そのため、低融点無機成分間結合が形成される。その結果、接着強度を得ることができる。

【0025】

なお、880℃や1000℃といった加熱温度である750℃よりも高い軟化点温度を持つ低融点無機成分においても、一定の750℃接着強度が得られる理由は完全には解明できていないが、軟化点温度が880℃や1000℃の低融点無機成分でも750℃の温度域において、ある種の軟化様反応が起き、低融点無機成分同士が結合し、被膜一体化・鋼板接着が実現するのでないかと推測している。

【0026】

250℃接着強度を10kg/cm2以上としたのは、低温での接着による仮固定の後、本固定するまでの間の製造工程において、剥離せずに取り扱いできる接着強度を規定したものである。また750℃接着強度を1kg/cm2以上としたのは、電気機器に組み込んだ後に剥離しない接着強度を規定したものである。

【0027】

本発明の低融点無機成分には、低融点ガラスフリット、水ガラスまたはこれらコロイダルシリカを混合したもの等を用いることができる。

使用する低融点無機成分が無機物粉末の場合は、その粒径も重要である。粒径が大き過ぎると被膜表面に粗大な突起を形成してしまい、被膜間での接触が妨けられてしまう。被膜間あるいは粉末間において十分な接触を実現するためには、使用する低融点無機成分の平均粒径は20μm以下であることが望ましい。特に、平均粒径4μm以下、さらには3μm以下であることが望ましい。

【0028】

次いで、本発明者らは低融点無機成分と樹脂の混合比率について検討した。

まず、板厚が0.35mmで表面にクロム酸マグネシウムを主体とする絶縁被膜を持つ無方向性電磁鋼板を多数用意した。これらに対し、低融点無機成分として、平均粒径が3μmで、軟化点温度が550℃の低融点ガラスフリット(B2O3=30%、SiO2=20%、BaO=30%、Na2O=10%、ZnO=10%)と、樹脂組成がエポキシ樹脂:アクリル樹脂:フェノール樹脂=20:5:3(質量%)で固形分分率20質量%の水エマルジョン液とを混合しロールコータを用いて塗布した。この時、ガラスフリットに対する樹脂の混合比率が種々の値になるように調製した。被膜量は片面当たり5g/m2になるようにし、板温150℃で乾燥した。こうして作製した試料から試験片を切り出した。ついで、250℃接着強度と750℃接着強度を測定した。結果を第2表に示す。

【0029】

【表2】

【0030】

表2より、条件番号2から条件番号6、すなわち、樹脂/ガラスフリット混合比率が20%以上500%以下である時、250℃接着強度が10kg/cm2以上で、かつ、750℃接着強度が1kg/cm2と、両方の値が良好であることがわかる。一方、条件番号1の樹脂/ガラスフリット混合比率が10%の条件では250℃接着強度が5kg/cm2、750℃接着強度が0.5kg/cm2といずれも低い。また、条件番号7の樹脂/ガラスフリット混合比率が700%の条件では250℃接着強度は40kg/cm2と良好であるものの、750℃接着が0.5kg/cm2と低くかった。

以上のことから、樹脂/ガラスフリットの混合比率は20%以上500%以下の条件の時、250℃接着強度と750℃接着強度の両方が良好であることがわかった。

【0031】

また、接着強度が低融点無機成分に対する樹脂比率に依存する理由について、本発明者らは次のような機構を考えている。樹脂は250℃加熱時の接着機能を、低融点無機成分は750℃加熱時の接着機能を、それぞれ分担している。そのため、それぞれの加熱温度において、両者が機能を発揮できる状態にあるかどうかを考察することで、接着強度に対する樹脂/低融点無機成分比率依存性機構を推測できる。即ち、250℃接着強度は250℃加熱時に接着機能を果たす有機樹脂の、また、750℃接着強度は750℃加熱時に接着機能を果たす低融点無機成分の、それぞれの表面占有状態を考えれば良い。

【0032】

低融点無機成分に対し、樹脂の比率が少ない場合、例えば、表2の条件番号1のような場合、表面の大部分を低融点無機成分が占め、表面には樹脂がほとんど顔を覗かせていない。このような状態で被膜同志を重ね合わせ加圧した状態で、250℃で加熱したとしても、樹脂どうしで十分な接触面積を稼ぐことができないので、被膜間接着を果たすべき樹脂が十分に機能できない。そのため、250℃接着強度は小さい値となる(条件番号1の場合、250℃接着強度=5kg/cm2)。250℃加熱時に十分な接着が実現されていない状態で750℃加熱を実施し、低融点無機成分が軟化・溶融しても、予め、250℃加熱時に被膜間接触が十分に実現されていなければ、低融点無機成分どうしの接触・結合が十分に実現できない。その結果、750℃接着強度も小さな値になってしまう(条件番号1の場合、750℃接着強度=0.5kg/cm2)。このような機構により、低融点無機成分に対し、樹脂の比率が小さ過ぎる場合、250℃接着強度、750℃接着強度の両方とも低い値を示す。

【0033】

一方、低融点無機成分に対する樹脂の混合比率が大きい場合、被膜表面には樹脂が十分に存在し、250℃加熱時には樹脂が十分に接着機能を果たすので、大きな接着強度を得ることができる(条件7の場合、250℃接着強度=40kg/cm2)。しかしながら、750℃加熱時には、接着機能を発揮すべき低融点無機成分が被膜表面に十分には存在しないため、750℃接着強度は小さな値になる(条件番号7の場合、750℃接着強度=0.5kg/cm2)。

なお、低融点無機成分の30℃から300℃における線熱膨張係数を10×10-7(℃-1)以上150×10-7 (℃-1)以下にすることで、鉄心成形時における磁気特性のばらつきをも防止できる。

【0034】

本発明者らは、次のような条件で被膜付き鋼板とその鋼板を素材とする鉄心を作製し、その磁気特性を調べた。まず、板厚が0.5mmで、表面に絶縁性被膜を持たない無方向性電磁鋼板を多数用意した。これらに対し、低融点無機成分として、平均粒径が5μmで、種々の熱膨張係数を持つ低融点ガラスフリットと、樹脂組成がエポキシ樹脂:アクリル樹脂:フェノール樹脂=10:4:5(質量%)で固形分分率20質量%の水エマルジョン液とを混合しロールコータを用いて塗布した。ガラスフリットに対する樹脂の混合割合は固形分比率で200%になるようにした。被膜量は片面当たり10g/m2になるようにし、板温150℃で乾燥した。

【0035】

これらの試料から、内径10.16cm(4インチ)、外径12.7cm(5インチ)のリング状の試料を作製し、20枚積層した状態で加圧力10kg/cm2、温度250℃で4時間加熱し、被膜接着型鉄心を作製した。次いで、この鉄心を加圧しない状態で温度750℃で2時間焼鈍した。最後に周波数50Hz、磁束密度1.5テスラで鉄損値を測定した。結果を表3に示す。

【0036】

【表3】

【0037】

表3から条件番号2から条件番号9で、低融点無機成分の30℃から300℃における線熱膨張係数が10×10-7(℃-1)以上150×10-7(℃-1)以下である時、焼鈍後の鉄心成形時の鉄損が3.1(W/kg)よりも小さく良好であることがわかる。一方、条件番号1の線熱膨張係数が160×10-7(℃-1)のガラスフリットを使用した時は鉄損値が3.27(W/kg)と大きく、また、条件番号10の線熱膨張係数が5×10-7(℃-1)のガラスフリットを使用した時も鉄損値が3.26(W/kg)と大きかった。以上のことから、低融点無機成分の30℃から300℃における線熱膨張係数が10×10-7(℃-1)以上150×10-7(℃-1)以下である時、焼鈍後の鉄心成形時の鉄損が良好であることが判明した。

【0038】

焼鈍後の鉄心状態での鉄損が低融点無機成分の線熱膨張係数に依存する理由について、本発明者らは次のような機構を考えている。250℃での加圧・加熱接着により、被膜中の樹脂が軟化・溶融し、両面塗布の場合は、被膜界面が消失し、被膜間接着が実現される。但し、この段階では温度安定性の高い、低融点無機成分はほとんど反応を起こしてはいない。次いで、750℃での加熱時に、今度は低融点無機成分が軟化、低融点無機成分種によっては溶融し、接触する低融点無機成分同士が結合する。その結果、相対する被膜が一体化し、鋼板どうしの接着が完成する。そして、室温まで冷却された後、鉄損値の測定がなされる。ここで考察すべきは750℃と言う高温状態において鋼板表面が全面接着され、室温まで冷却された時、成形鉄心に発生する応力の問題である。

【0039】

一般に、鉄心に対し応力が作用すると磁気特性は劣化する。ここで、まず物質の熱膨張係数と応力の関係について述べる。一般に熱膨張係数の大きな物質と熱膨張係数の小さな物質とを高温で接着させ、室温まで冷却すると、熱膨張係数の大きな物質には引張り応力が、また、熱膨張係数の小さな物質には圧縮応力がそれぞれ働く。電磁鋼板の線熱膨張係数は方向性電磁鋼板も無方向性電磁鋼板もおおよそ100×10-7(℃-1)である。一方、実験に使用した低融点無機成分の熱膨張係数は5×10-7(℃-1)から160×10-7(℃-1)である。従って、鋼板よりも小さな熱膨張係数を持つ無機粉末を使用した場合は引張り応力が、また鋼板よりも大きな熱膨張係数を持つ無機粉末を使用した場合は圧縮応力がそれぞれ、成形鉄心に働いていることになる。

【0040】

本実験について考えてみると、条件番号1で、最も大きな線熱膨張係数を持つ無機粉末の場合には、成形鉄心に対し大きな圧縮力が、また、条件番号10で最も小さな線熱膨張係数を持つ無機粉末の場合には、成形鉄心に対し大きな引張り応力が、それぞれ作用しているものと推定される。鋼板と最も大きな線熱膨張係数の差を持ち、そのため、最も大きな応力が生じているものと推測される、条件番号1と条件番号10の成形鉄心は、この応力付与が原因で鉄損値が大きかったものと考えられる。一方、条件番号2から条件番号9の場合においては、使用した無機粉末の熱膨張係数は、鋼板のそれと異なるものではあるが、その差異が小さかったため、成形鉄心に対する引っ張り応力や圧縮応力がたとえ作用していたとしてもその値は小さく、その結果、鉄損値に対し大きな影響が表れなかったのではないかと推定できる。

【0041】

本発明の低融点無機成分は、歪取焼鈍後の接着性発現に寄与するものであり、軟化点が通常の歪取焼鈍温度である750℃以下の低融点ガラスであることが好ましい。低融点ガラスは、歪取焼鈍中に軟化・溶融し、冷却により固化して、歪取焼鈍後に2枚の板を接着することができる。低融点ガラスの組成としては、SiO2-B2O3-R2O(Rはアルカリ金属)系、P2O5-R2O(Rはアルカリ金属)系、SiO2-PbO-B2O3系、B2O3-Bi2O3系、SiO2-B2O3-ZnO系、SnO-P2O5系、SiO2-B2O3-ZrO2系等が挙げられる。特に、SiO2-B2O3-R2O(Rはアルカリ金属)系は、無鉛である上、歪取焼鈍後の接着力が高いので好ましい。

【0042】

低融点無機成分は、水ガラスのように液体で添加しても良い。水ガラスは、珪酸ソーダが特に好ましい。水ガラスを使用する利点として、粉末粒子を含まないため、塗布面に粒子に起因する凹凸がなく、平滑面が得られやすいことが挙げられる。特に、珪酸ソーダを利用した場合は、歪取焼鈍後の接着強度として1.0MPa以上の高い強度が得られる。また、珪酸カリウムを利用した場合は、歪取焼鈍前の接着強度として4.0〜7.0MPa程度の高い強度が得られる。

【0043】

本発明の低融点無機成分として、上述の無機成分にさらにコロイダルシリカを混合したものを用いることもできる。コロイダルシリカなどを混合することにより、歪取焼鈍中に無機成分が軟化したときの粘度を調整することができる。また、コロイダルシリカは歪取焼鈍中に軟化せず残った場合も、膜中の骨材として機能しており歪取焼鈍後の接着強度を高めることができる。

【0044】

本発明に適用できる樹脂は、フェノール樹脂やエポキシ樹脂のような加圧・加熱により鋼板どうしを接着させる際、硬化反応を起こす熱硬化性樹脂が適用できるのは勿論のこと、アクリル樹脂やメタクリル樹脂のような加熱しても硬化反応の起こらない熱可塑性樹脂も適用できる。熱可塑性、熱硬化性いずれの樹脂でも適用できるが、接着作用を有するものであることが望ましい。

【0045】

本発明の樹脂は、室温以上300℃以下で軟化するが、ブロッキング性等を考慮して、好ましくは50℃以上、80℃以上、100℃以上、特に、120℃以上300℃以下の加熱で、流動性が発現する程度に軟化することが好ましい。流動性が発現する程度の軟化とは、粘度が1×108dPa・s以下になることを目安とする。鋼板表面上に焼き付けにより硬化させた樹脂が300℃以下の加熱により軟化する機構としては、硬化させた樹脂が熱可塑性樹脂であり、かつ、熱可塑性の発現する温度が120℃以上300℃以下にある場合が挙げられる。

【0046】

また、樹脂が熱硬化性であるときの軟化の機構としては、ガラス転移温度より高温に加熱することによりゴム状態あるいは流動状態に軟化する場合が挙げられる。特に、200℃以下の低温で数十秒以下の短時間焼き付け処理で硬化させた樹脂の場合、加熱により三次元的な骨格を形成する架橋反応が進みながらも、ガラス転移を経ることにより一度軟化し、さらに高温に加熱すると再度架橋反応が進んで硬化することがある。

【0047】

本発明の樹脂として用いる、予め潜在性硬化剤を配合したアクリル変成エポキシ樹脂エマルジョンとは、エポキシ樹脂に潜在性硬化剤を配合した後、アクリル樹脂を化学反応させて、エポキシ樹脂と潜在性硬化剤の混合物の周囲を被覆し、エマルジョンとしたものである。ここで言うエポキシ樹脂とは、モノマー中に2つ以上のエポキシ基を有する樹脂を指し、ビスフェノールA型、ビスフェノールF型、ビスフェノールAD型、ナフタレン型、フェノールノボラック型、オルソクレゾールノボラック型、グリシジルエステル型、脂環型等がある。潜在性硬化剤としては、ジシアンジアミド、メラミン、有機酸ジヒドラジド、アミンイミド、ケラミン、第3アミン塩、イミダゾール塩、3フッ化ホウ素アミン塩、マイクロカプセル型硬化剤、モレキュラーシーブ型硬化剤等が挙げられる。上記エポキシ樹脂とエポキシ樹脂硬化剤の混合系にアクリル樹脂を変成させる。

【0048】

ここで言う変成とは、エポキシ樹脂とエポキシ樹脂硬化剤混合物の表面に、化学的にアクリル樹脂を結合させることを言う。このような変成に供するアクリル樹脂としては、メタクリル酸、メタクリル酸エステル、アクリル酸、アクリル酸エステル、スチレン、酢酸ビニル等の1種もしくは2種以上を重合あるいは共重合したものである。エポキシ樹脂と潜在性エポキシ樹脂硬化剤の配合比は、エポキシ樹脂の種類、硬化剤の種類により大きく変動するが、通常、エポキシ樹脂1質量部に対し、0.05〜2質量部が適当である。予め潜在性硬化剤を配合したアクリル変性エポキシ樹脂エマルジョンを主成分とする混合液は、鋼板表面に塗布後、不完全状態に焼き付けることが必須であるが、不完全状態とは、べとつきやブロッキングの発生が無く、しかも、せん断加工し、積層した後、加圧加熱により接着する状態のことである。通常は、100〜300℃の炉温で10〜90秒間乾燥することで、不完全状態に焼き付けることができる。

【0049】

更に、加熱により軟化する樹脂としてシロキサンポリマーを用いることができる。シロキサンポリマーは、Si-O-Siの無機結合で主骨格が構成されているポリマーである。Siは、Cと同様に、Si-CH3、Si-C6H5、Si-Hのように、Siが直接、有機基やHと化学結合することができるので、有機基やHで骨格が修飾されたシロキサンポリマーを得ることができる。

【0050】

Siの4つの結合手の内、1個がSi-R(Rは有機基又はH)結合を形成し、残りの3個がSi-O結合になっているものをT核と言う。T核の中で、Oを介してSiと結合している数が3個のもの、即ちRsi(-O-Si)3をT3核と呼ぶ。Si核種は、NMRによって調べることができる。一般に、シロキサンポリマーを形成するSi核としては、T核以外に、D核とQ核が挙げられる。D核はSiの4つの結合手の内、2個がSi-R(Rは有機基又はH)結合を形成し、残りの2個がSi-O結合になっているものである。Q核はSiの4つの結合手の内、4個がSi-O結合になっているものである。

【0051】

T3画のSiが一定の規則に従って結合を繰り返した場合、図2に示したような梯子状分子が形成される。

梯子状分子からなる重合体は、塗布・焼き付けによって梯子状分子鎖の絡み合い等が起こり、べとつきやブロッキングの発生のない硬化した表面状態が得られる。100℃以上で絡み合っていた分子鎖が解けて、流動性を示すようになる。流動性を示す範囲であれば、メチル基が結合したSi核以外に、エポキシ基が結合したSi核を含んでもよい。

【0052】

本発明のシロキサンポリマーは、オルガノトリアルコキシシラン又はオルガノトリクロロシランの一方又は双方を出発原料として、塩酸触媒下で加水分解して得る。オルガノトリアルコキシシランとしては、トリエトキシシラン、トリメトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、プロピルトリメトキシシラン、プロピルトリエトキシシラン、イソブチルトリメトキシシラン、イソブチルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、メタクリロキシプロピルトリメトキシシラン、メタクリロキシプロピルトリエトキシシラン、グリシドキシプロピルトリメトキシシラン、グリシドキシプロピルトリエトキシシラン、アミノプロピルトリメトキシシラン、アミノプロピルトリエトキシシラン等が挙げられる。オルガノトリクロロシランとしては、メチルトリクロロシラン、エチルトリクロロシラン、フェニルトリクロロシラン等が挙げられる。

【0053】

オルガノトリアルコキシシラン又はオルガノトリクロロシランの一方又は双方は、有機溶媒に分散させてから加水分解しても良い。溶媒としては、メタノール、エタノール、プロパノール、ブタノール等の各種アルコール、アセトン、トルエン、キシレン等を用いることができる。加水分解時のオルガノアルコキシシランに対する有機溶媒の質量比は、1:0.5〜1:2であることが望ましい。

【0054】

加水分解は、出発原料中の全アルコキシ基のモル数に対して0.1〜1倍の水を添加して行う。加水分解の触媒として塩酸を添加する。オルガノトリクロロシランを原料に用いたときは、水を加えることにより塩酸が副生成物として生成し、特に手を加えなくても塩酸触媒下で加水分解を行うことになるので、塩酸を加えなくても良いこともある。

【0055】

加水分解したゾルは、通常、濃縮等のプロセスにより重縮合反応を促進させ、シロキサンポリマーとする。濃縮は、ロータリーエバポレータ等で有機溶媒や副生成物のアルコール等を除去し、濃縮物の質量が濃縮前の溶液質量の15〜60%程度になるように行うことが、加熱による軟化性の発現の観点から好ましい。濃縮以外の方法として、KOH等のアルカリを添加して窒素雰囲気下等で還流を行って、重縮合反応を促進させ、シロキサンポリマーを得ることもできる。得られたシロキサンポリマーは、有機溶媒や水で1.5〜10倍程度に希釈し、塗布液とする。通常、100℃〜200℃で15〜120秒間焼き付けることにより、加圧加熱により接着する状態が得られる。

【0056】

なお、本発明における樹脂や低融点無機成分は、加熱、焼鈍の雰囲気等の条件によっては、本発明の被膜中において少なくとも外見的な溶融が見られず、粒がそのままの状態で残存しているように見える場合もあるが、当該加熱、焼鈍により接着機能が発現すれば、本発明において何ら問題はない。

【0057】

本発明は通常の圧延・焼鈍により製造された電磁鋼板であれば方向性電磁鋼板、無方向性電磁鋼板など種類を問わず適用できるが、特に、モーター鉄心用の無方向性電磁鋼板に適用する場合、その効果が最も発揮できる。

【0058】

方向性電磁鋼板や無方向性電磁鋼板の通常の製造法においては、双方の鋼板とも、仕上げ焼鈍に鋼板表面に表面被膜が形成される。方向性電磁鋼板の場合にはシリカ成分を含有したリン酸塩系の被膜が、また、無方向性電磁鋼の場合には、クロム酸塩系の被膜がそれぞれ形成される。特に、方向性電磁鋼板の場合は、仕上げ焼鈍中にフォルステライト質の珪酸塩を主体とした被膜を形成させる製法、意図的に形成させない製法、生成しているフォルステライト質被膜を酸洗等の手段で除去する製法などがある。本発明はこうした種々の表面被膜の有無に関わらず、適用することができる。

【0059】

本発明の耐熱接着性絶縁被膜付き電磁鋼板は、耐熱接着性絶縁被膜組成物を含む塗布液を、ロールコータ、バーコータ、フローコータ、ディップコータ、スプレー等の方法で、電磁鋼板に塗布する。塗布量は1g/m2以上30g/m2以下、特に2g/m2以上10g/m2以下であることが好ましい。

【0060】

耐熱接着性絶縁被膜組成物は、樹脂と低融点無機成分が混合されたものが好ましいが、両者が塊状に分散混合しているものや、あるいは両者が二層分離塗布されているものでも良い。有機成分によるマトリックスの中に低融点無機成分が点状・縞状などの形状で分散していてもよいし、シロキサン結合などによる無機マトリックスの中に有機成分が点状・縞状に分散していてもよい。

【0061】

膜厚は片面当たり0.5μm以上20μm以下が望ましい。膜厚は0.5μm未満では鋼板上表面全体を十分に被覆しにくいため十分な接着強度が得られず、一方20μmより多いと加圧・加熱した際、占積率が大きく低下してしまう。そのため、膜厚は0.5μm以上20μm以下が良い。

【0062】

本発明の被膜組成物は、電磁鋼板表面に塗布後、べたつきやブロッキングが起きないように、先ず、焼き付けて硬化させる。塗布後、50〜200℃で焼き付けることにより、耐熱接着性絶縁被膜付き電磁鋼板を作製することができる。この工程は、鉄心打ち抜きあるいは鉄心積層の直前であってもよいが、鋼板製造時に塗布しておきいわゆるプレコート状態の電磁鋼板としておくのが、鉄心製造工程が簡便になるという意味で特に好ましい。この鋼板から所要の形状に打ち抜いた鋼板片を積層してブロック化するに際し、前記の焼き付け温度より高温に加熱することで樹脂が軟化する。

【0063】

本発明の被膜を両面に有する電磁鋼板片を積層して、熱プレスを行った場合、熱プレス時の加熱により軟化した樹脂が一体となるため、冷却時に電磁鋼板片を接着することが可能になる。

【0064】

また、本発明の被膜を片面にのみ有する電磁鋼板片を同じ向きに積層した場合、本発明の被膜層の無い電磁鋼板片の表面に、加熱により軟化した樹脂成分が一様に広がるため、冷却時に接着することができる。高温の熱プレスになると高コストになるので、熱プレス温度は300℃以下であることが望ましい。熱プレスの圧力は、0.1MPa以上50MPa以下であることが望ましく、1MPa以上20MPa以下であることが特に望ましい。熱プレスの圧力が低い場合は、十分な接着性を得ることができないため、鉄心として一体化することが困難になる。熱プレスの圧力が高い場合は、接着層が流動して、層間からはみ出すことがある。

【0065】

本発明の電磁鋼板は、所望の形状に打ち抜いた後、積層して加圧、加熱を行えば、鉄心として一体化することができる。その後、必要に応じて歪取焼鈍を施した場合でも、積層鋼板間の接着能は維持される。歪取焼鈍の温度は、通常650℃以上850℃以下であり、700℃以上800℃以下で行うことが多い。

【0066】

なお、本発明の被膜は、歪取焼鈍等の焼鈍を行わなくても接着能を有しているので、歪取焼鈍を行わない鉄心にも利用できる。すなわち、歪取焼鈍用、非歪取焼鈍用兼用の接着被膜として利用可能である。

また、歪取焼鈍用の場合において、加圧、加熱による固定に際し、かしめや治具による固定を併用することも可能である。

【実施例1】

【0067】

アクリル樹脂:エポキシ樹脂:フェノール樹脂=10:4:3(質量%)組成で固形分比率20質量%の樹脂水分散液に、軟化点温度が450℃で種々の粒径を持つガラスフリットを配合した液を調製した。ガラスフリットを配合した液における、樹脂/ガラスフリット混合比率は200%になるようにした。この塗布液を板厚が0.5mmで鋼板表面に絶縁被膜を持たない仕上げ焼鈍済みの無方向性電磁鋼板に対し、ロールコータを用いて被膜量が片面当たり6g/m2になるよう塗布した。次いで乾燥温度150℃で乾燥し、冷却した。片面当たりの被膜厚さは10μmであった。こうして作製した試料から圧延方向長さ10cm、圧延方向に直角方向の長さ3cmの寸法の試験片を切り出した。そして、短辺部で長さ1cm、重なり面積3cm2で2枚の試験片を重ね10kg/cm2で加圧した状態で250℃まで加熱し、60秒間保持し、冷却し、250℃接着強度測定用の試験片を調製した。更に、250℃接着強度測定用試験片の一部について、荷重のかからない状態で750℃まで加熱し、2時間保持し、冷却し、750℃接着強度測定用の試験片を調製した。このようにして調製した試験片について引っ張り試験機を用いて接着強度を測定した。結果を表4に示す。

【0068】

【表4】

【0069】

表4から、条件番号1から条件番号5のガラスフリットの平均粒径が2μmから20μmの試料群においては、250℃接着強度が10kg/cm2以上で、かつ、750℃接着強度も1kg/cm2以上と良好であるのに対し、条件番号6のガラスフリットの平均粒径が25μmの試料については、250℃接着強度が5kg/cm2で750℃接着強度は測定できないほど小さい値となり、良好ではなかった。

ガラスフリットの平均粒径が20μm以下である実施例の方が、平均粒径が25μmである比較例に比べ優れている。

【実施例2】

【0070】

アクリル樹脂:エポキシ樹脂:フェノール樹脂=11:3:4(質量%)組成で固形分比率20質量%の樹脂水分散液に、組成がB2O3=25質量%、SiO2=65質量%、Na2O=10質量%で、30℃から300℃における線熱膨張係数が40×10-7(℃-1)のガラスフリット(実施例)を配合した液と、同樹脂水分散液に、組成がB2O3=50質量%、SiO2=25質量%、K2O=25質量%で、30℃から300℃の線熱膨張係数が170×10-7(℃-1)のガラスフリット(比較例)を混合した液を調製した。ガラスフリットはいずれも平均粒径が10μmのものを使用した。また、ガラスフリットを配合した液における、樹脂/ガラスフリット混合比率はいずれも100%になるようにした。

【0071】

この塗布液を板厚が0.5mmで鋼板表面にクロム酸マグネシウム系の絶縁被膜を持つ仕上げ焼鈍済みの無方向性電磁鋼板に対し、ロールコータを用いて被膜量が片面当たり8g/m2になるよう塗布した。ついで乾燥温度140℃で乾燥し、冷却した。片面当たりの被膜厚さは6μmであった。こうして作製した試料から、内径10.16cm(4インチ)、外径12.7cm(5インチ)のリング状の試料を作製し、20枚積層した状態で加圧力10kg/cm2、温度250℃で4時間加熱し、被膜接着型鉄心を作製した。次いで、この鉄心を加圧しない状態で温度750℃で2時間焼鈍した。最後に周波数50Hz、磁束密度1.5テスラで鉄損値を測定した。結果を表5に示す。

【0072】

【表5】

【0073】

表5から、条件番号1の線熱膨張係数が40×10-7(℃-1)のガラスフリットを使用して作製した鉄心の鉄損が3.05(W/kg)と良好であるのに対し、条件番号2の線熱膨張係数が170×10-7(℃-1)のガラスフリットを使用して作製した鉄心の鉄損が3.27(W/kg)と大きい値となり、良好ではなかった。このように、本発明による実施例の方が比較例に比べ優れていることが分かる。

【実施例3】

【0074】

塗布液として、以下の4種類を作製した。

塗布液A

水100質量部に対して、潜在性硬化剤を20質量%配合したアクリル変成エポキシ樹脂エマルジョン40質量部、メチルエチルケトン5質量部を配合した。この塗布液を塗布・焼き付けして得られた樹脂のガラス転移温度は104℃であり、120℃以上で軟化した。

【0075】

塗布液B

水100質量部、アクリル樹脂エマルジョン40質量部、エポキシ樹脂エマルジョン40質量部、アミン系エポキシ硬化剤4質量部を配合した。この塗布液を塗布・焼き付けして得られた樹脂は150℃以上で軟化した。

【0076】

塗布液C

メチルトリエトキシシラン178gとエタノール138gの混合用液中に、水35.3gと35%塩酸1.04gとを混合した水溶液を滴下して、加水分解を行った。加水分解した液は、ロータリーエバポレータを用いて、58℃で溶媒が出なくなるまで、濃縮を行った。濃縮物の質量は、濃縮前の溶液質量の30%であった。この濃縮物の質量平均分子量は10000であった。この濃縮物はえい糸性を示したので、鎖状高分子の形にメチルトリエトキシシランが重合していると考えられる。この濃縮物に対して、70℃で15分の熱処理を行うと固化したが、180℃付近から軟化した。この濃縮物100質量部に対してエタノールを200質量部配合した。

【0077】

塗布液D

メチルトリエトキシシラン178g、テトラメトキシシラン152gを、2-エトキシエタノール270.3g中に分散させる。酢酸4.8gを触媒とし、水36gを加えて加水分解することにより、塗布液を調製した。このシロキサンポリマーは、加熱により軟化しなかった。

【0078】

表6において、塗布液の中段のガラス組成の後ろの括弧内に記載した温度は、ガラスの軟化温度である。表6に記載したガラスは、いずれも平均粒径2μmの粉末である。実施例及び比較例は、厚さ0.5mmの無方向性電磁鋼板の両面に、それぞれの塗布液をロールコータで塗布し、70℃に設定した炉で15分焼き付けた。塗布量は7g/m2であった。いずれも焼き付け後の膜表面のべたつきはなかった。

【0079】

幅3cm、長さ10cmの試験片を2枚用いて、接着部分の面積が6cm2になるように、試験片の一部を重ねて、熱プレスを行った。熱プレスの前に、接着部分以外に塗布された膜は、削り落とした。200℃、1分、10MPaの熱プレスにより、2枚の試験片を接着させた。歪取焼鈍は、窒素中で750℃2時間行った。歪取焼鈍前後の接着強度は、接着した面の水平方向強度であるせん断引張強度を用いて評価した。

【0080】

比較例1は、軟化温度が歪取焼鈍温度より高いガラスなので、焼鈍後の接着性が無かった。比較例2は、樹脂が加熱により軟化しないタイプのものなので、熱プレスによって接着することができなかった。比較例3は、低融点ガラスを含まないため、歪取焼鈍後の接着性が得られなかった。

【0081】

【表6】

【実施例4】

【0082】

塗布液として、以下の4種類を作製した。

塗布液A

水100質量部に対して、潜在性硬化剤を20質量%配合したアクリル変成エポキシ樹脂エマルジョン40質量部、メチルエチルケトン5質量部を配合した。この塗布液を塗布・焼き付けして得られた樹脂のガラス転移温度は104℃であり、120℃以上で軟化した。

【0083】

塗布液B

水100質量部、アクリル樹脂エマルジョン40質量部、エポキシ樹脂エマルジョン40質量部、アミン系エポキシ硬化剤4質量部を配合した。この塗布液を塗布・焼き付けして得られた樹脂は150℃以上で軟化した。

【0084】

塗布液C

メチルトリエトキシシラン178gとエタノール138gの混合用液中に、水35.3gと35%塩酸1.04gとを混合した水溶液を滴下して加水分解を行った。加水分解した液は、ロータリーエバポレータを用いて58℃で溶媒が出なくなるまで濃縮を行った。濃縮物の質量は、濃縮前の溶液質量の30%であった。この濃縮物の質量平均分子量は10000であった。この濃縮物はえい糸性を示したので、鎖状高分子の形にメチルトリエトキシシランが重合していると考えられる。この濃縮物に対して70℃で15分の熱処理を行うと固化したが、180℃付近から軟化した。この濃縮物100質量部に対してエタノールを200質量部配合した。

【0085】

実施例において塗布液A〜Cを水で希釈後、種々の水ガラスを添加して塗布液を作製した。実施例および比較例は、厚さ0.5mmの無方向性電磁鋼板の両面に、それぞれの塗布液をロールコータで塗布し、70℃に設定した炉で15分焼き付けた。塗布量は10g/m2であった。いずれも焼き付け後の膜表面のべたつきはなかった。

【0086】

幅3cm、長さ10cmの試験片を2枚用いて、接着部分の面積が6cm2になるように試験片の一部を重ねて熱プレスを行った。熱プレスの前に、接着部分以外に塗布された膜は削り落とした。200℃、1分、10MPaの熱プレスにより2枚の試験片を接着させた。歪取焼鈍は窒素中で750℃2時間行った。歪取焼鈍前後の接着強度は、接着した面の水平方向強度であるせん断引張強度を用いて評価した。

【0087】

【表7】

【実施例5】

【0088】

実施例3で記載した塗布液Dを作製した。塗布液D100質量部に対して、平均粒径4μmで軟化温度が200℃のポリエステルの球状粒子10質量部を混合・分散させた。ロールコータで無機−有機混合処理液による表面皮膜のついた無方向性電磁鋼板に塗布後、100℃に設定した炉で2分焼き付けた。塗布量は10g/m2であった。幅3cm、長さ10cmの試験片を2枚用いて、接着部分の面積が6cm2になるように試験片の一部を重ねて熱プレスを行った。熱プレスの前に、接着部分以外に塗布された膜は削り落とした。230℃、1分、10MPaの熱プレスにより2枚の試験片を接着させた。歪取焼鈍は窒素中で750℃2時間行った。歪取焼鈍前後の接着強度は、接着した面の水平方向強度であるせん断引張強度を用いて評価した。歪取焼鈍前後の接着強度はそれぞれ1.0MPa,2.1MPaであった。

【産業上の利用可能性】

【0089】

本発明によれば、打ち抜き又はせん断加工後、加圧及び加熱により接着して、鉄心として一体化でき、その後、更に歪取焼鈍を施しても接着能が維持できる、耐熱接着性絶縁被膜付き電磁鋼板を提供することができる。溶接、かしめを行うことなく鉄心の一体化ができ、溶接やかしめによる鉄損劣化が回避可能となり、また、歪取焼鈍後も接着状態及び絶縁性が保たれるので、磁気特性に優れた鉄心を作製することができる。

【技術分野】

【0001】

本発明は、積層後、加圧及び加熱(本発明においては、特に断らない限り室温以上300℃以下の加熱処理をいう。)により接着でき、さらにその後歪取焼鈍等の焼鈍処理(本発明においては、特に断らない限り300℃超の加熱処理をいう。)を施しても接着能が維持できる耐熱接着性被膜組成物、および表面被覆された電磁鋼板に関するものである。

【背景技術】

【0002】

電磁鋼板は、主にモーターやトランス等の鉄心として用いられる。通常、電磁鋼板の表面は絶縁被膜が形成されており、所定の形状に連続的に打ち抜きを行った後、積層して溶接、またはかしめとよばれる凹凸部を嵌合させる方法等により一体化して鉄心を形成するのが一般的である。

【0003】

一体化された鉄心は、そのまま電気機器に組み込まれて使用されるものと、700℃から800℃前後の温度で焼鈍された後、電気機器に組み込まれるものとがある。後者の焼鈍は歪取焼鈍といわれるもので、打ち抜き/せん断時に鋼板に導入されたせん断歪、端面部の溶接により発生する熱歪、さらにはかしめ部の塑性変形歪などを焼鈍により除去ないしは低減し、鉄心としての磁気特性を高めることが目的で、高い電気効率が要求される電気機器用途に使用される鉄心に実施される。

【0004】

溶接やかしめにより積層した電磁鋼板を一体化する方法では、鉄心エッジ部が短絡され絶縁性が低下するという問題や、加工歪により磁気特性が劣化するという問題がある。溶接やかしめによる欠点を回避する方法として、熱圧着により接着性を発揮する絶縁被膜を予め電磁鋼板上に成膜し、打ち抜き又はせん断加工後、積層して熱圧着する技術が提案されている。

【0005】

例えば、潜在性硬化剤を配合したアクリル変成エポキシ樹脂エマルジョンを主成分とする混合液を塗布し、不完全に焼き付けることを特徴とする接着用表面被覆電磁鋼板の製造方法(特許文献1)や発泡剤を含有する接着性樹脂で被覆された絶縁被膜つき電磁鋼板(特許文献2)、さらには特許文献3や特許文献4の技術が提案されている。これらのいわゆる接着コーティング技術は、かしめや溶接で生じる問題を軽減できるが、いずれも有機物のみで鋼板表面が被覆されているため、多くは300℃以上の温度では分解してしまい、歪取焼鈍を施すと接着力を保つことができない。このため、歪取焼鈍を行わない鉄心については接着コーティングを施した電磁鋼板が用いることが可能であるが、鉄損低減のための歪取燒鈍をする鉄心については使用することができないという問題があった。

【0006】

一方、所定の形状に打ち抜き等で加工した電磁鋼板を歪取焼鈍してから、接着剤により固着する方法も考えられるが、小さな打ち抜き片一枚毎に接着剤を塗布する必要があるため、作業性が悪い。

【0007】

また、特許文献5〜7には、いわゆる無機被膜とよばれる、樹脂成分を含まない被膜が開示されている。特許文献5は、鋼板同士の接着機能を有したものではないため、かしめや溶接など接着以外の固定法を行わなければ一体型の鉄心を得ることができない。特許文献6および特許文献7は、低融点ガラス成分のみから成る無機皮膜であるため膜が硬く打ち抜き金型に悪影響を及ぼす上、発塵も多いという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第2613725号公報

【特許文献2】特開2002−260910号公報

【特許文献3】特公昭55−9815号公報

【特許文献4】特開平2−208034号公報

【特許文献5】特公昭42−24519号公報

【特許文献6】特開昭58−128715号公報

【特許文献7】特公昭47−47499号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、接着性絶縁被膜付き電磁鋼板の接着性絶縁被膜の耐熱性を向上させ、歪取燒鈍を行っても接着状態および絶縁性が保たれる耐熱接着性絶縁被膜およびそれを被覆した耐熱接着性被膜付き電磁鋼板ならびに当該電磁鋼板を用いた鉄心およびその製造方法を提供するものである。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明は以下のような手段を用いる。

(1) 軟化点温度が室温以上300℃以下の樹脂と軟化点温度が1000℃以下の低融点無機成分とを含む耐熱接着性絶縁被膜。

(2) 250℃接着強度=10kg/cm2以上、750℃接着強度=1kg/cm2以上であることを特徴とする(1)に記載の耐熱接着性絶縁被膜。

(3) 30℃から300℃における線熱膨張係数が10×10-7(℃-1)以上150×10-7 (℃-1)以下であることを特徴とする(1)に記載の耐熱接着性絶縁被膜。

(4) 低融点無機成分が、低融点ガラスフリット、水ガラス、あるいはそれらにコロイダルシリカをさらに混合したものである(1)に記載の耐熱接着性絶縁被膜。

【0011】

(5) 低融点無機成分が平均粒径20μm以下であることを特徴とする(4)に記載の耐熱接着性絶縁被膜。

(7) 低融点無機成分がSiO2-B2O3-R2O系低融点ガラス(Rはアルカリ金属)であることを特徴とする(4)に記載の耐熱接着性絶縁被膜。

(8) 水ガラスが珪酸ソーダであることを特徴とする(4)に記載の耐熱接着性絶縁被膜。

(9) 樹脂が、エポキシ樹脂、アクリル樹脂、フェノール樹脂、予め潜在性硬化剤を配合したアクリル変成エポキシ樹脂エマルジョンを主成分とする混合液を不完全状態に焼き付けた樹脂、または、シロキサンポリマー、から選ばれる1種または2種以上を含むことを特徴とする(1)記載の耐熱接着性絶縁被膜。

(10) 鋼板の少なくとも片面に、(1)に記載の被膜を有する、耐熱接着性絶縁被膜付き電磁鋼板。

(11) 耐熱接着性絶縁被膜の膜厚が0.5μm以上20μm以下であることを特徴とする(10)に記載の耐熱接着性絶縁被膜付き電磁鋼板。

(12) (10)に記載の耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心。

(13) (10)に記載の電磁鋼板を、積層、加圧固定して、電磁鋼板積層体を作製後、600〜900℃の焼鈍を行い、一体化された鉄心を得る、耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心の製造方法。

(14) 少なくとも加圧固定の段階において、加熱を行い接着固定するか、かしめまたは治具により固定を行うか、あるいはこれらを併用する、(13)に記載の耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心の製造方法。

【発明の効果】

【0012】

本発明は、電磁鋼板の絶縁被膜の組成を複合化して2種類の接着能を発揮させるものであり、その具体的手段として、室温以上300℃以下で軟化する樹脂と示差熱分析法で測定した軟化点温度が1000℃以下である低融点無機成分を含む被膜であることを特徴とするものである。被膜の樹脂は、熱プレス時に軟化して鉄心を接着一体化する機能を果たし、低融点無機成分は鉄心の歪取燒鈍時に鉄心を一体化された状態に維持する機能を果たすものである。

【図面の簡単な説明】

【0013】

【図1】ガラスの一般的な示差熱分析曲線を示す図である。

【図2】梯子状シロキサンポリマーを示す図である。

【発明を実施するための形態】

【0014】

鋼板から歪みを除去するには、焼鈍温度として通常700℃から800℃程度の温度が必要である。こうした焼鈍温度では、有機物は分解してしまい、構造を維持することができないため接着性も維持することはできない。発明者らは700℃から800℃の高温でも構造を維持でき、鋼板間の接着性を発揮できるのは無機化合物が好適と考え、各種の無機化合物について検討を重ねた。その結果、いわゆる低融点ガラスフリットと呼ばれる一群の低融点無機成分や、水ガラス、コロイダルシリカ等の低融点無機成分が焼鈍温度条件750℃付近で鋼板間の良好な接着性を示すことを見出した。しかし、これらの低融点無機成分のみでは、焼鈍完了前の段階においては接着能が発揮されないため鉄心の一体保持が果たせない。そこで、これらに樹脂を複合させることにより、歪取焼鈍を行う前から接着固定が可能で、かつ歪取焼鈍後も接着固定能が維持される鉄心を得ることができることを見出した。

【0015】

以下、まず低融点無機成分について説明する。発明者らは、歪取焼鈍温度域における接着作用の良否を支配するのは低融点無機成分の軟化点温度であることを突き止めた。

以下、発明を完成するために行なった実験内容を詳細に説明する。

【0016】

発明者らは上述の軟化点温度の重要性を確認するため、次のような条件で試料を作製し、その接着強度を調査した。まず、板厚が0.5mmで、表面に絶縁性被膜を持たない無方向性電磁鋼板を多数用意した。これらに対し、低融点無機成分として、平均粒径が5μmで、種々の軟化点温度を持つ低融点ガラスフリット、樹脂としてエポキシ樹脂:アクリル樹脂:フェノール樹脂=15:3:3(質量%)で固形分分率20質量%の水エマルジョン液を用い、両者を混合し、ロールコータを用いて塗布した。ガラスフリットに対する樹脂の混合割合は固形分比率で100%、つまり、同じ質量になるようにした。被膜量は片面当たり8g/m2になるようにし、板温160℃で乾燥した。こうして作製した試料から試験片を切り出した。ついで、250℃接着強度と750℃接着強度を測定した。

【0017】

ここで軟化点温度とは、図1に示す示差熱分析法の測定曲線において、測定開始後、第4番目に観測された変曲点の温度、あるいはJIS-R3103-1「硝子軟化点試験方法」(ISO 7884-6:1987、ASTM C338)のいずれか低い方の温度であるが、これらのいずれの方法でも測定が困難な場合は、他の軟化点温度で代替しても良い。

【0018】

また、250℃接着強度とは、圧延方向長さ10cm、圧延方向に対し直角方向の長さ3cmの2枚の試料について、短辺部を1cm、面積3cm2で重ね合わせた状態で加圧力10kg/3cm2、加熱温度250℃、加熱時間60秒の条件で、接着した後、室温において圧延方向に引張り、剥離した時の強度を面積3cm2で除した値である。なお、本発明において、加圧力、接着強度は、ばね秤の指示値(kg)を面積で除した値で、kg/cm2と記すが、これは9.8×104Paに相当する。

【0019】

また、750℃接着強度とは上記低温接着条件で接着させた試料に対し、更に、加圧しない状態で、加熱温度750℃、加熱時間2時間の条件で加熱した後、室温において圧延方向に引張り、剥離した時の強度を面積3cm2で除した値である。結果を表1に示す。

【0020】

【表1】

【0021】

表1から、条件番号1から条件番号8で、軟化点温度が1000℃以下のガラスフリットを使用した時、250℃接着強度が10kg/cm2以上で、かつ、750℃接着強度が1 kg/cm2と、両方の値が良好であることがわかる。一方、条件番号9の軟化点温度が1050℃のガラスフリットを使用した時は250℃接着強度は10kg/cm2と良好であるが、750℃接着強度は焼鈍後、接着面が簡単に剥離し、測定できないほど弱いものであった。以上のことから、軟化点温度が1000℃以下のガラスフリットを使用した時、250℃接着強度が10kg/cm2以上、750℃接着強度が1kg/cm2と両方の特性が良好であることが判明した。

【0022】

次に、750℃接着強度が低融点無機成分の軟化点温度に依存する理由について、発明者らは次のような機構を考えている。250℃付近での加圧・加熱接着時には、樹脂が軟化・溶融し、両面塗布の場合は被膜界面が消失し、被膜間接着が達成される。但し、この段階では温度安定性の高い、低融点無機成分はほとんど反応を起こしてはいない。次いで、750℃での加熱時に、今度は低融点無機成分が軟化、低融点無機成分種によっては溶融し、接触する低融点無機成分同士が結合する。その結果、相対する被膜が一体化し、鋼板どうしの接着が完成する。従って、750℃付近の加熱段階においては、低融点無機成分が軟化ないしは溶融することが重要である。

【0023】

表1の条件番号9のように、軟化点温度が高い低融点無機成分では、低融点無機成分同士が例え接触していたとしても、750℃の温度域では軟化が進行しないので、低融点無機成分間において十分な接触面積を得ることができない。そのため、低融点無機成分間結合が十分に形成されない。その結果、接着強度を得ることができない。

【0024】

一方、表1の条件番号1から条件番号8のように、軟化点温度が低い低融点無機成分では、低融点無機成分同士が接触していれば、750℃の温度域で軟化が進行するので、低融点無機成分間において一定の接触面積を得ることができる。そのため、低融点無機成分間結合が形成される。その結果、接着強度を得ることができる。

【0025】

なお、880℃や1000℃といった加熱温度である750℃よりも高い軟化点温度を持つ低融点無機成分においても、一定の750℃接着強度が得られる理由は完全には解明できていないが、軟化点温度が880℃や1000℃の低融点無機成分でも750℃の温度域において、ある種の軟化様反応が起き、低融点無機成分同士が結合し、被膜一体化・鋼板接着が実現するのでないかと推測している。

【0026】

250℃接着強度を10kg/cm2以上としたのは、低温での接着による仮固定の後、本固定するまでの間の製造工程において、剥離せずに取り扱いできる接着強度を規定したものである。また750℃接着強度を1kg/cm2以上としたのは、電気機器に組み込んだ後に剥離しない接着強度を規定したものである。

【0027】

本発明の低融点無機成分には、低融点ガラスフリット、水ガラスまたはこれらコロイダルシリカを混合したもの等を用いることができる。

使用する低融点無機成分が無機物粉末の場合は、その粒径も重要である。粒径が大き過ぎると被膜表面に粗大な突起を形成してしまい、被膜間での接触が妨けられてしまう。被膜間あるいは粉末間において十分な接触を実現するためには、使用する低融点無機成分の平均粒径は20μm以下であることが望ましい。特に、平均粒径4μm以下、さらには3μm以下であることが望ましい。

【0028】

次いで、本発明者らは低融点無機成分と樹脂の混合比率について検討した。

まず、板厚が0.35mmで表面にクロム酸マグネシウムを主体とする絶縁被膜を持つ無方向性電磁鋼板を多数用意した。これらに対し、低融点無機成分として、平均粒径が3μmで、軟化点温度が550℃の低融点ガラスフリット(B2O3=30%、SiO2=20%、BaO=30%、Na2O=10%、ZnO=10%)と、樹脂組成がエポキシ樹脂:アクリル樹脂:フェノール樹脂=20:5:3(質量%)で固形分分率20質量%の水エマルジョン液とを混合しロールコータを用いて塗布した。この時、ガラスフリットに対する樹脂の混合比率が種々の値になるように調製した。被膜量は片面当たり5g/m2になるようにし、板温150℃で乾燥した。こうして作製した試料から試験片を切り出した。ついで、250℃接着強度と750℃接着強度を測定した。結果を第2表に示す。

【0029】

【表2】

【0030】

表2より、条件番号2から条件番号6、すなわち、樹脂/ガラスフリット混合比率が20%以上500%以下である時、250℃接着強度が10kg/cm2以上で、かつ、750℃接着強度が1kg/cm2と、両方の値が良好であることがわかる。一方、条件番号1の樹脂/ガラスフリット混合比率が10%の条件では250℃接着強度が5kg/cm2、750℃接着強度が0.5kg/cm2といずれも低い。また、条件番号7の樹脂/ガラスフリット混合比率が700%の条件では250℃接着強度は40kg/cm2と良好であるものの、750℃接着が0.5kg/cm2と低くかった。

以上のことから、樹脂/ガラスフリットの混合比率は20%以上500%以下の条件の時、250℃接着強度と750℃接着強度の両方が良好であることがわかった。

【0031】

また、接着強度が低融点無機成分に対する樹脂比率に依存する理由について、本発明者らは次のような機構を考えている。樹脂は250℃加熱時の接着機能を、低融点無機成分は750℃加熱時の接着機能を、それぞれ分担している。そのため、それぞれの加熱温度において、両者が機能を発揮できる状態にあるかどうかを考察することで、接着強度に対する樹脂/低融点無機成分比率依存性機構を推測できる。即ち、250℃接着強度は250℃加熱時に接着機能を果たす有機樹脂の、また、750℃接着強度は750℃加熱時に接着機能を果たす低融点無機成分の、それぞれの表面占有状態を考えれば良い。

【0032】

低融点無機成分に対し、樹脂の比率が少ない場合、例えば、表2の条件番号1のような場合、表面の大部分を低融点無機成分が占め、表面には樹脂がほとんど顔を覗かせていない。このような状態で被膜同志を重ね合わせ加圧した状態で、250℃で加熱したとしても、樹脂どうしで十分な接触面積を稼ぐことができないので、被膜間接着を果たすべき樹脂が十分に機能できない。そのため、250℃接着強度は小さい値となる(条件番号1の場合、250℃接着強度=5kg/cm2)。250℃加熱時に十分な接着が実現されていない状態で750℃加熱を実施し、低融点無機成分が軟化・溶融しても、予め、250℃加熱時に被膜間接触が十分に実現されていなければ、低融点無機成分どうしの接触・結合が十分に実現できない。その結果、750℃接着強度も小さな値になってしまう(条件番号1の場合、750℃接着強度=0.5kg/cm2)。このような機構により、低融点無機成分に対し、樹脂の比率が小さ過ぎる場合、250℃接着強度、750℃接着強度の両方とも低い値を示す。

【0033】

一方、低融点無機成分に対する樹脂の混合比率が大きい場合、被膜表面には樹脂が十分に存在し、250℃加熱時には樹脂が十分に接着機能を果たすので、大きな接着強度を得ることができる(条件7の場合、250℃接着強度=40kg/cm2)。しかしながら、750℃加熱時には、接着機能を発揮すべき低融点無機成分が被膜表面に十分には存在しないため、750℃接着強度は小さな値になる(条件番号7の場合、750℃接着強度=0.5kg/cm2)。

なお、低融点無機成分の30℃から300℃における線熱膨張係数を10×10-7(℃-1)以上150×10-7 (℃-1)以下にすることで、鉄心成形時における磁気特性のばらつきをも防止できる。

【0034】

本発明者らは、次のような条件で被膜付き鋼板とその鋼板を素材とする鉄心を作製し、その磁気特性を調べた。まず、板厚が0.5mmで、表面に絶縁性被膜を持たない無方向性電磁鋼板を多数用意した。これらに対し、低融点無機成分として、平均粒径が5μmで、種々の熱膨張係数を持つ低融点ガラスフリットと、樹脂組成がエポキシ樹脂:アクリル樹脂:フェノール樹脂=10:4:5(質量%)で固形分分率20質量%の水エマルジョン液とを混合しロールコータを用いて塗布した。ガラスフリットに対する樹脂の混合割合は固形分比率で200%になるようにした。被膜量は片面当たり10g/m2になるようにし、板温150℃で乾燥した。

【0035】

これらの試料から、内径10.16cm(4インチ)、外径12.7cm(5インチ)のリング状の試料を作製し、20枚積層した状態で加圧力10kg/cm2、温度250℃で4時間加熱し、被膜接着型鉄心を作製した。次いで、この鉄心を加圧しない状態で温度750℃で2時間焼鈍した。最後に周波数50Hz、磁束密度1.5テスラで鉄損値を測定した。結果を表3に示す。

【0036】

【表3】

【0037】

表3から条件番号2から条件番号9で、低融点無機成分の30℃から300℃における線熱膨張係数が10×10-7(℃-1)以上150×10-7(℃-1)以下である時、焼鈍後の鉄心成形時の鉄損が3.1(W/kg)よりも小さく良好であることがわかる。一方、条件番号1の線熱膨張係数が160×10-7(℃-1)のガラスフリットを使用した時は鉄損値が3.27(W/kg)と大きく、また、条件番号10の線熱膨張係数が5×10-7(℃-1)のガラスフリットを使用した時も鉄損値が3.26(W/kg)と大きかった。以上のことから、低融点無機成分の30℃から300℃における線熱膨張係数が10×10-7(℃-1)以上150×10-7(℃-1)以下である時、焼鈍後の鉄心成形時の鉄損が良好であることが判明した。

【0038】

焼鈍後の鉄心状態での鉄損が低融点無機成分の線熱膨張係数に依存する理由について、本発明者らは次のような機構を考えている。250℃での加圧・加熱接着により、被膜中の樹脂が軟化・溶融し、両面塗布の場合は、被膜界面が消失し、被膜間接着が実現される。但し、この段階では温度安定性の高い、低融点無機成分はほとんど反応を起こしてはいない。次いで、750℃での加熱時に、今度は低融点無機成分が軟化、低融点無機成分種によっては溶融し、接触する低融点無機成分同士が結合する。その結果、相対する被膜が一体化し、鋼板どうしの接着が完成する。そして、室温まで冷却された後、鉄損値の測定がなされる。ここで考察すべきは750℃と言う高温状態において鋼板表面が全面接着され、室温まで冷却された時、成形鉄心に発生する応力の問題である。

【0039】

一般に、鉄心に対し応力が作用すると磁気特性は劣化する。ここで、まず物質の熱膨張係数と応力の関係について述べる。一般に熱膨張係数の大きな物質と熱膨張係数の小さな物質とを高温で接着させ、室温まで冷却すると、熱膨張係数の大きな物質には引張り応力が、また、熱膨張係数の小さな物質には圧縮応力がそれぞれ働く。電磁鋼板の線熱膨張係数は方向性電磁鋼板も無方向性電磁鋼板もおおよそ100×10-7(℃-1)である。一方、実験に使用した低融点無機成分の熱膨張係数は5×10-7(℃-1)から160×10-7(℃-1)である。従って、鋼板よりも小さな熱膨張係数を持つ無機粉末を使用した場合は引張り応力が、また鋼板よりも大きな熱膨張係数を持つ無機粉末を使用した場合は圧縮応力がそれぞれ、成形鉄心に働いていることになる。

【0040】

本実験について考えてみると、条件番号1で、最も大きな線熱膨張係数を持つ無機粉末の場合には、成形鉄心に対し大きな圧縮力が、また、条件番号10で最も小さな線熱膨張係数を持つ無機粉末の場合には、成形鉄心に対し大きな引張り応力が、それぞれ作用しているものと推定される。鋼板と最も大きな線熱膨張係数の差を持ち、そのため、最も大きな応力が生じているものと推測される、条件番号1と条件番号10の成形鉄心は、この応力付与が原因で鉄損値が大きかったものと考えられる。一方、条件番号2から条件番号9の場合においては、使用した無機粉末の熱膨張係数は、鋼板のそれと異なるものではあるが、その差異が小さかったため、成形鉄心に対する引っ張り応力や圧縮応力がたとえ作用していたとしてもその値は小さく、その結果、鉄損値に対し大きな影響が表れなかったのではないかと推定できる。

【0041】

本発明の低融点無機成分は、歪取焼鈍後の接着性発現に寄与するものであり、軟化点が通常の歪取焼鈍温度である750℃以下の低融点ガラスであることが好ましい。低融点ガラスは、歪取焼鈍中に軟化・溶融し、冷却により固化して、歪取焼鈍後に2枚の板を接着することができる。低融点ガラスの組成としては、SiO2-B2O3-R2O(Rはアルカリ金属)系、P2O5-R2O(Rはアルカリ金属)系、SiO2-PbO-B2O3系、B2O3-Bi2O3系、SiO2-B2O3-ZnO系、SnO-P2O5系、SiO2-B2O3-ZrO2系等が挙げられる。特に、SiO2-B2O3-R2O(Rはアルカリ金属)系は、無鉛である上、歪取焼鈍後の接着力が高いので好ましい。

【0042】

低融点無機成分は、水ガラスのように液体で添加しても良い。水ガラスは、珪酸ソーダが特に好ましい。水ガラスを使用する利点として、粉末粒子を含まないため、塗布面に粒子に起因する凹凸がなく、平滑面が得られやすいことが挙げられる。特に、珪酸ソーダを利用した場合は、歪取焼鈍後の接着強度として1.0MPa以上の高い強度が得られる。また、珪酸カリウムを利用した場合は、歪取焼鈍前の接着強度として4.0〜7.0MPa程度の高い強度が得られる。

【0043】

本発明の低融点無機成分として、上述の無機成分にさらにコロイダルシリカを混合したものを用いることもできる。コロイダルシリカなどを混合することにより、歪取焼鈍中に無機成分が軟化したときの粘度を調整することができる。また、コロイダルシリカは歪取焼鈍中に軟化せず残った場合も、膜中の骨材として機能しており歪取焼鈍後の接着強度を高めることができる。

【0044】

本発明に適用できる樹脂は、フェノール樹脂やエポキシ樹脂のような加圧・加熱により鋼板どうしを接着させる際、硬化反応を起こす熱硬化性樹脂が適用できるのは勿論のこと、アクリル樹脂やメタクリル樹脂のような加熱しても硬化反応の起こらない熱可塑性樹脂も適用できる。熱可塑性、熱硬化性いずれの樹脂でも適用できるが、接着作用を有するものであることが望ましい。

【0045】

本発明の樹脂は、室温以上300℃以下で軟化するが、ブロッキング性等を考慮して、好ましくは50℃以上、80℃以上、100℃以上、特に、120℃以上300℃以下の加熱で、流動性が発現する程度に軟化することが好ましい。流動性が発現する程度の軟化とは、粘度が1×108dPa・s以下になることを目安とする。鋼板表面上に焼き付けにより硬化させた樹脂が300℃以下の加熱により軟化する機構としては、硬化させた樹脂が熱可塑性樹脂であり、かつ、熱可塑性の発現する温度が120℃以上300℃以下にある場合が挙げられる。

【0046】

また、樹脂が熱硬化性であるときの軟化の機構としては、ガラス転移温度より高温に加熱することによりゴム状態あるいは流動状態に軟化する場合が挙げられる。特に、200℃以下の低温で数十秒以下の短時間焼き付け処理で硬化させた樹脂の場合、加熱により三次元的な骨格を形成する架橋反応が進みながらも、ガラス転移を経ることにより一度軟化し、さらに高温に加熱すると再度架橋反応が進んで硬化することがある。

【0047】

本発明の樹脂として用いる、予め潜在性硬化剤を配合したアクリル変成エポキシ樹脂エマルジョンとは、エポキシ樹脂に潜在性硬化剤を配合した後、アクリル樹脂を化学反応させて、エポキシ樹脂と潜在性硬化剤の混合物の周囲を被覆し、エマルジョンとしたものである。ここで言うエポキシ樹脂とは、モノマー中に2つ以上のエポキシ基を有する樹脂を指し、ビスフェノールA型、ビスフェノールF型、ビスフェノールAD型、ナフタレン型、フェノールノボラック型、オルソクレゾールノボラック型、グリシジルエステル型、脂環型等がある。潜在性硬化剤としては、ジシアンジアミド、メラミン、有機酸ジヒドラジド、アミンイミド、ケラミン、第3アミン塩、イミダゾール塩、3フッ化ホウ素アミン塩、マイクロカプセル型硬化剤、モレキュラーシーブ型硬化剤等が挙げられる。上記エポキシ樹脂とエポキシ樹脂硬化剤の混合系にアクリル樹脂を変成させる。

【0048】

ここで言う変成とは、エポキシ樹脂とエポキシ樹脂硬化剤混合物の表面に、化学的にアクリル樹脂を結合させることを言う。このような変成に供するアクリル樹脂としては、メタクリル酸、メタクリル酸エステル、アクリル酸、アクリル酸エステル、スチレン、酢酸ビニル等の1種もしくは2種以上を重合あるいは共重合したものである。エポキシ樹脂と潜在性エポキシ樹脂硬化剤の配合比は、エポキシ樹脂の種類、硬化剤の種類により大きく変動するが、通常、エポキシ樹脂1質量部に対し、0.05〜2質量部が適当である。予め潜在性硬化剤を配合したアクリル変性エポキシ樹脂エマルジョンを主成分とする混合液は、鋼板表面に塗布後、不完全状態に焼き付けることが必須であるが、不完全状態とは、べとつきやブロッキングの発生が無く、しかも、せん断加工し、積層した後、加圧加熱により接着する状態のことである。通常は、100〜300℃の炉温で10〜90秒間乾燥することで、不完全状態に焼き付けることができる。

【0049】

更に、加熱により軟化する樹脂としてシロキサンポリマーを用いることができる。シロキサンポリマーは、Si-O-Siの無機結合で主骨格が構成されているポリマーである。Siは、Cと同様に、Si-CH3、Si-C6H5、Si-Hのように、Siが直接、有機基やHと化学結合することができるので、有機基やHで骨格が修飾されたシロキサンポリマーを得ることができる。

【0050】

Siの4つの結合手の内、1個がSi-R(Rは有機基又はH)結合を形成し、残りの3個がSi-O結合になっているものをT核と言う。T核の中で、Oを介してSiと結合している数が3個のもの、即ちRsi(-O-Si)3をT3核と呼ぶ。Si核種は、NMRによって調べることができる。一般に、シロキサンポリマーを形成するSi核としては、T核以外に、D核とQ核が挙げられる。D核はSiの4つの結合手の内、2個がSi-R(Rは有機基又はH)結合を形成し、残りの2個がSi-O結合になっているものである。Q核はSiの4つの結合手の内、4個がSi-O結合になっているものである。

【0051】

T3画のSiが一定の規則に従って結合を繰り返した場合、図2に示したような梯子状分子が形成される。

梯子状分子からなる重合体は、塗布・焼き付けによって梯子状分子鎖の絡み合い等が起こり、べとつきやブロッキングの発生のない硬化した表面状態が得られる。100℃以上で絡み合っていた分子鎖が解けて、流動性を示すようになる。流動性を示す範囲であれば、メチル基が結合したSi核以外に、エポキシ基が結合したSi核を含んでもよい。

【0052】

本発明のシロキサンポリマーは、オルガノトリアルコキシシラン又はオルガノトリクロロシランの一方又は双方を出発原料として、塩酸触媒下で加水分解して得る。オルガノトリアルコキシシランとしては、トリエトキシシラン、トリメトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、プロピルトリメトキシシラン、プロピルトリエトキシシラン、イソブチルトリメトキシシラン、イソブチルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、メタクリロキシプロピルトリメトキシシラン、メタクリロキシプロピルトリエトキシシラン、グリシドキシプロピルトリメトキシシラン、グリシドキシプロピルトリエトキシシラン、アミノプロピルトリメトキシシラン、アミノプロピルトリエトキシシラン等が挙げられる。オルガノトリクロロシランとしては、メチルトリクロロシラン、エチルトリクロロシラン、フェニルトリクロロシラン等が挙げられる。

【0053】

オルガノトリアルコキシシラン又はオルガノトリクロロシランの一方又は双方は、有機溶媒に分散させてから加水分解しても良い。溶媒としては、メタノール、エタノール、プロパノール、ブタノール等の各種アルコール、アセトン、トルエン、キシレン等を用いることができる。加水分解時のオルガノアルコキシシランに対する有機溶媒の質量比は、1:0.5〜1:2であることが望ましい。

【0054】

加水分解は、出発原料中の全アルコキシ基のモル数に対して0.1〜1倍の水を添加して行う。加水分解の触媒として塩酸を添加する。オルガノトリクロロシランを原料に用いたときは、水を加えることにより塩酸が副生成物として生成し、特に手を加えなくても塩酸触媒下で加水分解を行うことになるので、塩酸を加えなくても良いこともある。

【0055】

加水分解したゾルは、通常、濃縮等のプロセスにより重縮合反応を促進させ、シロキサンポリマーとする。濃縮は、ロータリーエバポレータ等で有機溶媒や副生成物のアルコール等を除去し、濃縮物の質量が濃縮前の溶液質量の15〜60%程度になるように行うことが、加熱による軟化性の発現の観点から好ましい。濃縮以外の方法として、KOH等のアルカリを添加して窒素雰囲気下等で還流を行って、重縮合反応を促進させ、シロキサンポリマーを得ることもできる。得られたシロキサンポリマーは、有機溶媒や水で1.5〜10倍程度に希釈し、塗布液とする。通常、100℃〜200℃で15〜120秒間焼き付けることにより、加圧加熱により接着する状態が得られる。

【0056】

なお、本発明における樹脂や低融点無機成分は、加熱、焼鈍の雰囲気等の条件によっては、本発明の被膜中において少なくとも外見的な溶融が見られず、粒がそのままの状態で残存しているように見える場合もあるが、当該加熱、焼鈍により接着機能が発現すれば、本発明において何ら問題はない。

【0057】

本発明は通常の圧延・焼鈍により製造された電磁鋼板であれば方向性電磁鋼板、無方向性電磁鋼板など種類を問わず適用できるが、特に、モーター鉄心用の無方向性電磁鋼板に適用する場合、その効果が最も発揮できる。

【0058】

方向性電磁鋼板や無方向性電磁鋼板の通常の製造法においては、双方の鋼板とも、仕上げ焼鈍に鋼板表面に表面被膜が形成される。方向性電磁鋼板の場合にはシリカ成分を含有したリン酸塩系の被膜が、また、無方向性電磁鋼の場合には、クロム酸塩系の被膜がそれぞれ形成される。特に、方向性電磁鋼板の場合は、仕上げ焼鈍中にフォルステライト質の珪酸塩を主体とした被膜を形成させる製法、意図的に形成させない製法、生成しているフォルステライト質被膜を酸洗等の手段で除去する製法などがある。本発明はこうした種々の表面被膜の有無に関わらず、適用することができる。

【0059】

本発明の耐熱接着性絶縁被膜付き電磁鋼板は、耐熱接着性絶縁被膜組成物を含む塗布液を、ロールコータ、バーコータ、フローコータ、ディップコータ、スプレー等の方法で、電磁鋼板に塗布する。塗布量は1g/m2以上30g/m2以下、特に2g/m2以上10g/m2以下であることが好ましい。

【0060】

耐熱接着性絶縁被膜組成物は、樹脂と低融点無機成分が混合されたものが好ましいが、両者が塊状に分散混合しているものや、あるいは両者が二層分離塗布されているものでも良い。有機成分によるマトリックスの中に低融点無機成分が点状・縞状などの形状で分散していてもよいし、シロキサン結合などによる無機マトリックスの中に有機成分が点状・縞状に分散していてもよい。

【0061】

膜厚は片面当たり0.5μm以上20μm以下が望ましい。膜厚は0.5μm未満では鋼板上表面全体を十分に被覆しにくいため十分な接着強度が得られず、一方20μmより多いと加圧・加熱した際、占積率が大きく低下してしまう。そのため、膜厚は0.5μm以上20μm以下が良い。

【0062】

本発明の被膜組成物は、電磁鋼板表面に塗布後、べたつきやブロッキングが起きないように、先ず、焼き付けて硬化させる。塗布後、50〜200℃で焼き付けることにより、耐熱接着性絶縁被膜付き電磁鋼板を作製することができる。この工程は、鉄心打ち抜きあるいは鉄心積層の直前であってもよいが、鋼板製造時に塗布しておきいわゆるプレコート状態の電磁鋼板としておくのが、鉄心製造工程が簡便になるという意味で特に好ましい。この鋼板から所要の形状に打ち抜いた鋼板片を積層してブロック化するに際し、前記の焼き付け温度より高温に加熱することで樹脂が軟化する。

【0063】

本発明の被膜を両面に有する電磁鋼板片を積層して、熱プレスを行った場合、熱プレス時の加熱により軟化した樹脂が一体となるため、冷却時に電磁鋼板片を接着することが可能になる。

【0064】

また、本発明の被膜を片面にのみ有する電磁鋼板片を同じ向きに積層した場合、本発明の被膜層の無い電磁鋼板片の表面に、加熱により軟化した樹脂成分が一様に広がるため、冷却時に接着することができる。高温の熱プレスになると高コストになるので、熱プレス温度は300℃以下であることが望ましい。熱プレスの圧力は、0.1MPa以上50MPa以下であることが望ましく、1MPa以上20MPa以下であることが特に望ましい。熱プレスの圧力が低い場合は、十分な接着性を得ることができないため、鉄心として一体化することが困難になる。熱プレスの圧力が高い場合は、接着層が流動して、層間からはみ出すことがある。

【0065】

本発明の電磁鋼板は、所望の形状に打ち抜いた後、積層して加圧、加熱を行えば、鉄心として一体化することができる。その後、必要に応じて歪取焼鈍を施した場合でも、積層鋼板間の接着能は維持される。歪取焼鈍の温度は、通常650℃以上850℃以下であり、700℃以上800℃以下で行うことが多い。

【0066】

なお、本発明の被膜は、歪取焼鈍等の焼鈍を行わなくても接着能を有しているので、歪取焼鈍を行わない鉄心にも利用できる。すなわち、歪取焼鈍用、非歪取焼鈍用兼用の接着被膜として利用可能である。

また、歪取焼鈍用の場合において、加圧、加熱による固定に際し、かしめや治具による固定を併用することも可能である。

【実施例1】

【0067】

アクリル樹脂:エポキシ樹脂:フェノール樹脂=10:4:3(質量%)組成で固形分比率20質量%の樹脂水分散液に、軟化点温度が450℃で種々の粒径を持つガラスフリットを配合した液を調製した。ガラスフリットを配合した液における、樹脂/ガラスフリット混合比率は200%になるようにした。この塗布液を板厚が0.5mmで鋼板表面に絶縁被膜を持たない仕上げ焼鈍済みの無方向性電磁鋼板に対し、ロールコータを用いて被膜量が片面当たり6g/m2になるよう塗布した。次いで乾燥温度150℃で乾燥し、冷却した。片面当たりの被膜厚さは10μmであった。こうして作製した試料から圧延方向長さ10cm、圧延方向に直角方向の長さ3cmの寸法の試験片を切り出した。そして、短辺部で長さ1cm、重なり面積3cm2で2枚の試験片を重ね10kg/cm2で加圧した状態で250℃まで加熱し、60秒間保持し、冷却し、250℃接着強度測定用の試験片を調製した。更に、250℃接着強度測定用試験片の一部について、荷重のかからない状態で750℃まで加熱し、2時間保持し、冷却し、750℃接着強度測定用の試験片を調製した。このようにして調製した試験片について引っ張り試験機を用いて接着強度を測定した。結果を表4に示す。

【0068】

【表4】

【0069】

表4から、条件番号1から条件番号5のガラスフリットの平均粒径が2μmから20μmの試料群においては、250℃接着強度が10kg/cm2以上で、かつ、750℃接着強度も1kg/cm2以上と良好であるのに対し、条件番号6のガラスフリットの平均粒径が25μmの試料については、250℃接着強度が5kg/cm2で750℃接着強度は測定できないほど小さい値となり、良好ではなかった。

ガラスフリットの平均粒径が20μm以下である実施例の方が、平均粒径が25μmである比較例に比べ優れている。

【実施例2】

【0070】

アクリル樹脂:エポキシ樹脂:フェノール樹脂=11:3:4(質量%)組成で固形分比率20質量%の樹脂水分散液に、組成がB2O3=25質量%、SiO2=65質量%、Na2O=10質量%で、30℃から300℃における線熱膨張係数が40×10-7(℃-1)のガラスフリット(実施例)を配合した液と、同樹脂水分散液に、組成がB2O3=50質量%、SiO2=25質量%、K2O=25質量%で、30℃から300℃の線熱膨張係数が170×10-7(℃-1)のガラスフリット(比較例)を混合した液を調製した。ガラスフリットはいずれも平均粒径が10μmのものを使用した。また、ガラスフリットを配合した液における、樹脂/ガラスフリット混合比率はいずれも100%になるようにした。

【0071】

この塗布液を板厚が0.5mmで鋼板表面にクロム酸マグネシウム系の絶縁被膜を持つ仕上げ焼鈍済みの無方向性電磁鋼板に対し、ロールコータを用いて被膜量が片面当たり8g/m2になるよう塗布した。ついで乾燥温度140℃で乾燥し、冷却した。片面当たりの被膜厚さは6μmであった。こうして作製した試料から、内径10.16cm(4インチ)、外径12.7cm(5インチ)のリング状の試料を作製し、20枚積層した状態で加圧力10kg/cm2、温度250℃で4時間加熱し、被膜接着型鉄心を作製した。次いで、この鉄心を加圧しない状態で温度750℃で2時間焼鈍した。最後に周波数50Hz、磁束密度1.5テスラで鉄損値を測定した。結果を表5に示す。

【0072】

【表5】

【0073】

表5から、条件番号1の線熱膨張係数が40×10-7(℃-1)のガラスフリットを使用して作製した鉄心の鉄損が3.05(W/kg)と良好であるのに対し、条件番号2の線熱膨張係数が170×10-7(℃-1)のガラスフリットを使用して作製した鉄心の鉄損が3.27(W/kg)と大きい値となり、良好ではなかった。このように、本発明による実施例の方が比較例に比べ優れていることが分かる。

【実施例3】

【0074】

塗布液として、以下の4種類を作製した。

塗布液A

水100質量部に対して、潜在性硬化剤を20質量%配合したアクリル変成エポキシ樹脂エマルジョン40質量部、メチルエチルケトン5質量部を配合した。この塗布液を塗布・焼き付けして得られた樹脂のガラス転移温度は104℃であり、120℃以上で軟化した。

【0075】

塗布液B

水100質量部、アクリル樹脂エマルジョン40質量部、エポキシ樹脂エマルジョン40質量部、アミン系エポキシ硬化剤4質量部を配合した。この塗布液を塗布・焼き付けして得られた樹脂は150℃以上で軟化した。

【0076】

塗布液C

メチルトリエトキシシラン178gとエタノール138gの混合用液中に、水35.3gと35%塩酸1.04gとを混合した水溶液を滴下して、加水分解を行った。加水分解した液は、ロータリーエバポレータを用いて、58℃で溶媒が出なくなるまで、濃縮を行った。濃縮物の質量は、濃縮前の溶液質量の30%であった。この濃縮物の質量平均分子量は10000であった。この濃縮物はえい糸性を示したので、鎖状高分子の形にメチルトリエトキシシランが重合していると考えられる。この濃縮物に対して、70℃で15分の熱処理を行うと固化したが、180℃付近から軟化した。この濃縮物100質量部に対してエタノールを200質量部配合した。

【0077】

塗布液D

メチルトリエトキシシラン178g、テトラメトキシシラン152gを、2-エトキシエタノール270.3g中に分散させる。酢酸4.8gを触媒とし、水36gを加えて加水分解することにより、塗布液を調製した。このシロキサンポリマーは、加熱により軟化しなかった。

【0078】

表6において、塗布液の中段のガラス組成の後ろの括弧内に記載した温度は、ガラスの軟化温度である。表6に記載したガラスは、いずれも平均粒径2μmの粉末である。実施例及び比較例は、厚さ0.5mmの無方向性電磁鋼板の両面に、それぞれの塗布液をロールコータで塗布し、70℃に設定した炉で15分焼き付けた。塗布量は7g/m2であった。いずれも焼き付け後の膜表面のべたつきはなかった。

【0079】

幅3cm、長さ10cmの試験片を2枚用いて、接着部分の面積が6cm2になるように、試験片の一部を重ねて、熱プレスを行った。熱プレスの前に、接着部分以外に塗布された膜は、削り落とした。200℃、1分、10MPaの熱プレスにより、2枚の試験片を接着させた。歪取焼鈍は、窒素中で750℃2時間行った。歪取焼鈍前後の接着強度は、接着した面の水平方向強度であるせん断引張強度を用いて評価した。

【0080】

比較例1は、軟化温度が歪取焼鈍温度より高いガラスなので、焼鈍後の接着性が無かった。比較例2は、樹脂が加熱により軟化しないタイプのものなので、熱プレスによって接着することができなかった。比較例3は、低融点ガラスを含まないため、歪取焼鈍後の接着性が得られなかった。

【0081】

【表6】

【実施例4】

【0082】

塗布液として、以下の4種類を作製した。

塗布液A

水100質量部に対して、潜在性硬化剤を20質量%配合したアクリル変成エポキシ樹脂エマルジョン40質量部、メチルエチルケトン5質量部を配合した。この塗布液を塗布・焼き付けして得られた樹脂のガラス転移温度は104℃であり、120℃以上で軟化した。

【0083】

塗布液B

水100質量部、アクリル樹脂エマルジョン40質量部、エポキシ樹脂エマルジョン40質量部、アミン系エポキシ硬化剤4質量部を配合した。この塗布液を塗布・焼き付けして得られた樹脂は150℃以上で軟化した。

【0084】

塗布液C

メチルトリエトキシシラン178gとエタノール138gの混合用液中に、水35.3gと35%塩酸1.04gとを混合した水溶液を滴下して加水分解を行った。加水分解した液は、ロータリーエバポレータを用いて58℃で溶媒が出なくなるまで濃縮を行った。濃縮物の質量は、濃縮前の溶液質量の30%であった。この濃縮物の質量平均分子量は10000であった。この濃縮物はえい糸性を示したので、鎖状高分子の形にメチルトリエトキシシランが重合していると考えられる。この濃縮物に対して70℃で15分の熱処理を行うと固化したが、180℃付近から軟化した。この濃縮物100質量部に対してエタノールを200質量部配合した。

【0085】

実施例において塗布液A〜Cを水で希釈後、種々の水ガラスを添加して塗布液を作製した。実施例および比較例は、厚さ0.5mmの無方向性電磁鋼板の両面に、それぞれの塗布液をロールコータで塗布し、70℃に設定した炉で15分焼き付けた。塗布量は10g/m2であった。いずれも焼き付け後の膜表面のべたつきはなかった。

【0086】

幅3cm、長さ10cmの試験片を2枚用いて、接着部分の面積が6cm2になるように試験片の一部を重ねて熱プレスを行った。熱プレスの前に、接着部分以外に塗布された膜は削り落とした。200℃、1分、10MPaの熱プレスにより2枚の試験片を接着させた。歪取焼鈍は窒素中で750℃2時間行った。歪取焼鈍前後の接着強度は、接着した面の水平方向強度であるせん断引張強度を用いて評価した。

【0087】

【表7】

【実施例5】

【0088】

実施例3で記載した塗布液Dを作製した。塗布液D100質量部に対して、平均粒径4μmで軟化温度が200℃のポリエステルの球状粒子10質量部を混合・分散させた。ロールコータで無機−有機混合処理液による表面皮膜のついた無方向性電磁鋼板に塗布後、100℃に設定した炉で2分焼き付けた。塗布量は10g/m2であった。幅3cm、長さ10cmの試験片を2枚用いて、接着部分の面積が6cm2になるように試験片の一部を重ねて熱プレスを行った。熱プレスの前に、接着部分以外に塗布された膜は削り落とした。230℃、1分、10MPaの熱プレスにより2枚の試験片を接着させた。歪取焼鈍は窒素中で750℃2時間行った。歪取焼鈍前後の接着強度は、接着した面の水平方向強度であるせん断引張強度を用いて評価した。歪取焼鈍前後の接着強度はそれぞれ1.0MPa,2.1MPaであった。

【産業上の利用可能性】

【0089】

本発明によれば、打ち抜き又はせん断加工後、加圧及び加熱により接着して、鉄心として一体化でき、その後、更に歪取焼鈍を施しても接着能が維持できる、耐熱接着性絶縁被膜付き電磁鋼板を提供することができる。溶接、かしめを行うことなく鉄心の一体化ができ、溶接やかしめによる鉄損劣化が回避可能となり、また、歪取焼鈍後も接着状態及び絶縁性が保たれるので、磁気特性に優れた鉄心を作製することができる。

【特許請求の範囲】

【請求項1】

軟化点温度が室温以上300℃以下の樹脂と軟化点温度が1000℃以下の低融点無機成分とを含む耐熱接着性絶縁被膜。

【請求項2】

250℃接着強度=10kg/cm2以上、750℃接着強度=1kg/cm2以上であることを特徴とする請求項1に記載の耐熱接着性絶縁被膜。

【請求項3】

30℃から300℃における線熱膨張係数が10×10-7(℃-1)以上150×10-7 (℃-1)以下であることを特徴とする請求項1に記載の耐熱接着性絶縁被膜。

【請求項4】

低融点無機成分が、低融点ガラスフリット、水ガラス、またはあるいはそれらにコロイダルシリカをさらに混合したものである請求項1記載の耐熱接着性絶縁被膜。

【請求項5】

低融点無機成分が平均粒径20μm以下であることを特徴とする請求項4に記載の耐熱接着性絶縁被膜。

【請求項6】

低融点無機成分に対する樹脂の混合比率が質量分率で20%以上500%以下であることを特徴とする請求項4に記載の耐熱接着性絶縁被膜。

【請求項7】

低融点無機成分がSiO2-B2O3-R2O系低融点ガラス(Rはアルカリ金属)であることを特徴とする請求項4に記載の耐熱接着性絶縁被膜。

【請求項8】

水ガラスが珪酸ソーダであることを特徴とする請求項4に記載の耐熱接着性絶縁被膜。

【請求項9】

樹脂が、エポキシ樹脂、アクリル樹脂、フェノール樹脂、予め潜在性硬化剤を配合したアクリル変成エポキシ樹脂エマルジョンを主成分とする混合液を不完全状態に焼き付けた樹脂、または、シロキサンポリマー、から選ばれる1種または2種以上を含むことを特徴とする請求項1記載の耐熱接着性絶縁被膜。

【請求項10】

鋼板の少なくとも片面に、請求項1に記載の被膜を有する、耐熱接着性絶縁被膜付き電磁鋼板。

【請求項11】

耐熱接着性絶縁被膜の膜厚が0.5μm以上20μm以下であることを特徴とする請求項10に記載の耐熱接着性絶縁被膜付き電磁鋼板。

【請求項12】

請求項10に記載の耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心。

【請求項13】

請求項10に記載の電磁鋼板を、積層、加圧固定して、電磁鋼板積層体を作製後、600〜900℃の焼鈍を行い、一体化された鉄心を得る、耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心の製造方法。

【請求項14】

少なくとも加圧固定の段階において、加熱を行い接着固定するか、かしめまたは治具により固定を行うか、あるいはこれらを併用する、請求項13に記載の耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心の製造方法。

【請求項1】

軟化点温度が室温以上300℃以下の樹脂と軟化点温度が1000℃以下の低融点無機成分とを含む耐熱接着性絶縁被膜。

【請求項2】

250℃接着強度=10kg/cm2以上、750℃接着強度=1kg/cm2以上であることを特徴とする請求項1に記載の耐熱接着性絶縁被膜。

【請求項3】

30℃から300℃における線熱膨張係数が10×10-7(℃-1)以上150×10-7 (℃-1)以下であることを特徴とする請求項1に記載の耐熱接着性絶縁被膜。

【請求項4】

低融点無機成分が、低融点ガラスフリット、水ガラス、またはあるいはそれらにコロイダルシリカをさらに混合したものである請求項1記載の耐熱接着性絶縁被膜。

【請求項5】

低融点無機成分が平均粒径20μm以下であることを特徴とする請求項4に記載の耐熱接着性絶縁被膜。

【請求項6】

低融点無機成分に対する樹脂の混合比率が質量分率で20%以上500%以下であることを特徴とする請求項4に記載の耐熱接着性絶縁被膜。

【請求項7】

低融点無機成分がSiO2-B2O3-R2O系低融点ガラス(Rはアルカリ金属)であることを特徴とする請求項4に記載の耐熱接着性絶縁被膜。

【請求項8】

水ガラスが珪酸ソーダであることを特徴とする請求項4に記載の耐熱接着性絶縁被膜。

【請求項9】

樹脂が、エポキシ樹脂、アクリル樹脂、フェノール樹脂、予め潜在性硬化剤を配合したアクリル変成エポキシ樹脂エマルジョンを主成分とする混合液を不完全状態に焼き付けた樹脂、または、シロキサンポリマー、から選ばれる1種または2種以上を含むことを特徴とする請求項1記載の耐熱接着性絶縁被膜。

【請求項10】

鋼板の少なくとも片面に、請求項1に記載の被膜を有する、耐熱接着性絶縁被膜付き電磁鋼板。

【請求項11】

耐熱接着性絶縁被膜の膜厚が0.5μm以上20μm以下であることを特徴とする請求項10に記載の耐熱接着性絶縁被膜付き電磁鋼板。

【請求項12】

請求項10に記載の耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心。

【請求項13】

請求項10に記載の電磁鋼板を、積層、加圧固定して、電磁鋼板積層体を作製後、600〜900℃の焼鈍を行い、一体化された鉄心を得る、耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心の製造方法。

【請求項14】

少なくとも加圧固定の段階において、加熱を行い接着固定するか、かしめまたは治具により固定を行うか、あるいはこれらを併用する、請求項13に記載の耐熱接着性絶縁被膜付き電磁鋼板を用いた鉄心の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−46825(P2012−46825A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2011−214497(P2011−214497)

【出願日】平成23年9月29日(2011.9.29)

【分割の表示】特願2006−543048(P2006−543048)の分割

【原出願日】平成17年10月13日(2005.10.13)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【分割の表示】特願2006−543048(P2006−543048)の分割

【原出願日】平成17年10月13日(2005.10.13)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]