耐熱材の製造方法及び耐熱材

【課題】高温下であっても破損することがなく、かつ遠赤外線効果に優れる耐熱材の製造方法を提供する。

【解決手段】粘土、コンクリート、アスファルトのいずれかを20〜80重量%、70〜90メッシュのペタライトを80〜20重量%の割合で混練し第1混練物を生成し、炭素粒子と珪酸化合物の混練体と、第1混練物とを混練して第2混練物を生成し、該第2混練物を加圧成形し成形物を生成し、乾燥後の成形物を950℃〜1250℃の温度で焼成して耐熱材を生成する。

【解決手段】粘土、コンクリート、アスファルトのいずれかを20〜80重量%、70〜90メッシュのペタライトを80〜20重量%の割合で混練し第1混練物を生成し、炭素粒子と珪酸化合物の混練体と、第1混練物とを混練して第2混練物を生成し、該第2混練物を加圧成形し成形物を生成し、乾燥後の成形物を950℃〜1250℃の温度で焼成して耐熱材を生成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱材の製造方法及び耐熱材に関し、特に、高温下であっても破損することがなく、かつ遠赤外線効果に優れる耐熱材の製造方法及び耐熱材に関する。

【背景技術】

【0002】

従来より、鉄や、銅などの金属材料は高い温度で加熱した場合であっても破損することがないことが知られており、肉や魚を加熱する調理容器として金属材料を加工してなる金属性の調理容器(例えば、鉄板、鉄鍋等)が用いられている。これら、金属材料からなる調理容器は高温(例えば、600℃程度の高温)で調理を行った場合であっても温度上昇に伴う破損がないことから高温下の調理に適している。一方で、金属製の調理容器は、熱によりまず対象物の表面を温め熱伝導によって徐々に熱を対象物の深部に伝えるものであることから、調理対象物が、例えば肉厚のステーキである場合には表面はこげるものの中身が焼けていない(いわゆる生焼け)という問題が生じていた。このような問題に対し、例えば、特許文献1に開示がされているように粘土を主成分とする調理容器(例えば、粘土をプレート状にした調理容器や土鍋等)が提案されている。これらの調理容器は鉄製の調理容器と比較して優れた遠赤外線効果を有することから調理対象物を均一に加熱することが可能となり、生焼けの問題を防止することが可能となる。

【0003】

しかしながら、優れた遠赤外線効果を有する粘土等を主成分とする調理容器は耐熱性の点で金属材料からなる調理容器に比べ著しく劣っており、一般的に300℃程度の温度で加熱をすると調理容器が破損してしまうことから高温調理下では使用することができない。一方で、遠赤外線効果を有する調理用に対する需要は高く、遠赤外線効果を損ねることなく高温下の調理に耐久可能な耐熱容器、およびこれらの耐熱容器を製造するための耐熱材が求められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−112328号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明はこのような状況に鑑みてなされたものであり、高温下であっても破損することがなく、かつ遠赤外線効果に優れる耐熱材を製造するための製造方法及び耐熱材を提供することを主たる課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明は、耐熱材の製造方法であって、粘土、コンクリート、アスファルトのいずれかを20〜80重量%、70〜90メッシュのペタライトを80〜20重量%の割合で混合・混練して第1混練物を生成する第1混練物生成工程と、前記第1混練物と、炭素粒子と珪酸化合物との混練体を混合・混練して第2混練物を生成する第2混練物生成工程と、前記第2混練物を加圧成形し成形物を生成する成形工程と、前記成形工程後、前記成形物を950℃〜1250℃の温度で焼成し焼成物を生成する焼成工程とからなることを特徴とする。

【0007】

また、前記第2混練物生成工程において、前記混練体が、前記第1混練物の総重量に対し0.1〜0.6重量%の割合で混合されていてもよい。

【0008】

また、前記焼成工程において燻し処理を行うこととしてもよい。

【発明の効果】

【0009】

本発明によれば、高温下であっても破損することがなく、かつ遠赤外線効果に優れる耐熱材を製造することができる。

【図面の簡単な説明】

【0010】

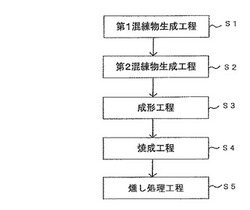

【図1】本発明の耐熱材の製造方法の一例を示すフローチャートである。

【図2】本発明の耐熱材の製造方法によって得られた耐熱材の適用例を示す図である。

【図3】抵抗値の測定位置を示す図である。

【発明を実施するための形態】

【0011】

<第1の実施形態>

以下に、本発明の耐熱材の製造方法について図面を用いて具体的に説明する。なお、図1は、本発明の耐熱材の製造方法を示すフローチャートである。

【0012】

図1に示すように、本発明の耐熱材の製造方法は、粘土、コンクリート、アスファルトのいずれかを20〜80重量%、70〜90メッシュのペタライトを80〜20重量%の割合で混合・混練して第1混練物を生成する第1混練物生成工程と、炭素粒子と珪酸化合物とからなる混練体と、前記第1混練物とを混合・混練して第2混練物を生成する第2混練物生成工程と、前記第2混練物を加圧成形し成形物を生成する成形工程と、前記成形工程後、前記成形物を950℃〜1250℃の温度で焼成し、焼成物を生成する焼成工程とからなることを特徴とする。本発明の耐熱材の製造方法は、この要件を具備するものであれば以下の実施形態に限定されるものではない。以下、各工程について詳細に説明する。

【0013】

(第1混練物生成工程)

第1混練物生成工程(S1)は、粘土(瓦用粘土、タイル用粘土、陶磁用粘土)、コンクリート、アスファルト(以下、第1混練物形成材料という場合がある。)のいずれかを20〜80重量%、70メッシュ〜90メッシュのペタライトを80〜20重量%の割合で混練して第1混練物を形成する工程である。具体的には、まず、第1混練物形成材料と、70〜90メッシュのペタライトを準備し、これを、上記割合で混合容器(例えば、混練機)に投入し、該混合容器内で十分に混練して第1混練物を生成する工程である。

【0014】

(第2混練物生成工程)

第2混練物生成工程(S2)は、前記第1混練物生成工程で生成された第1混練物に、炭素粒子と珪酸化合物とからなる混練体を混合し、第1混練物と混練体を混練して第2混練物を生成する工程である。具体的には、第1混練物と混練体とを混合容器(例えば、混練機)に投入し、該混合容器内で十分に混練して第2混練物を生成する工程である。

【0015】

(混練体)

混練体は、炭素粒子と珪酸化合物ととからなる。炭素粒子と珪酸化合物との重量比は1:2程度であることが好ましい。

【0016】

炭素粒子としては、ナノカーボン粒子、グラファイト粉末等を好適に用いることができる。

【0017】

また、珪酸化合物としては、珪酸ナトリウム、珪酸マグネシウム、珪酸カリウム等を好適に用いることができる。

【0018】

また、炭素粒子と珪酸化合物とからなる混練体の添加量は、第1混練物の総重量に対し、0.1〜0.6重量%の割合で添加されることが好ましい。

【0019】

さらに、上記混練体に加え、炭素粒子を第1混練物の総重量に対し、1〜6重量%の割合で添加することとしてもよい。

【0020】

また、第2混練物生成工程において、第1混練物と混連体(必要に応じて炭素粒子)とを混練する際に少量の水を加えながら混練することが好ましい。少量の水を加えながら第1混練物と混練体とを混練することで、第1混練物と混練体とが均一に混練された第2混練物を生成することができる。

【0021】

(成形工程)

成形工程(S3)は、前記第2混練物生成工程において生成される第2混練物を加圧成形し成形物を生成する工程である。

【0022】

成形工程においては、前記第2混練物成形工程において生成される第2混練物を型に入れた後、加圧することで成形物が形成される。

【0023】

成形工程において用いられる型について特に限定はなく、最終生成物である耐熱材の利用分野に応じて適宜選択して用いることができる。例えば、鍋、プレート、レンガ、瓦形状の型などを用いることができる。

【0024】

成形工程においては、第2混練物に圧力をかけることで粒子間の隙間を減らし強度を付与することを目的としており、その成形圧力について特に限定はされないが、50kg/cm2〜4000kg/cm2であることが好ましく、より好ましくは100kg/cm2〜2000kg/cm2である。

【0025】

(陰干し工程)

また、第2混練物生成工程において、水を加えながら混練を行った場合には、均一に混練された第2混練物を生成することができるものの、生成された第2混練物に水分が含まれることとなる。そこで、第2混練物生成工程後に、第2混練物中の水分を除去するための陰干しを行う陰干し工程を設けることとしてもよい。なお、陰干し工程は本発明の耐熱材の製造方法における任意の工程である。

【0026】

陰干し期間は、第2混練物の形状、混合時に加えた水の量に応じて適宜設定することができ、その期間について特に限定はないが、7〜10日間程度陰干しを行うことが好ましい。7〜10日間陰干しを行うことで、成形物中に含まれる水分を殆ど除去することができる。なお、陰干しは、成形物を型から取り出した後に行ってもよく、成形物を型に入れた状態で行うこととしてもよい。

【0027】

なお、陰干し工程を行わない場合には、第2混練物に含まれる水分を除去するために、後述する焼成工程を行う前に100℃の温度で22時間加熱を行い第2混練物の水分を予め除去しておくことが好ましい。

【0028】

(焼成工程)

焼成工程(S4)は、前記成形工程において生成される成形物を焼成し焼成物を生成する工程である。ここで、本工程においては焼成時の温度が950℃〜1250℃である点に特徴を有する。

【0029】

成形物の焼成方法は、950℃〜1250℃の温度で焼成可能であれば、従来公知の加熱装置等を用いて焼成が可能であり焼成方法について限定はされない。焼成時間は上記範囲の温度に応じて適宜設定することができ特に限定はないが、16時間以上22時間以下であることが好ましい。

【0030】

また、成形物に釉薬を施釉した後に焼成を行うこととしてもよい。釉薬としては種々のものを採用することができるが融点の高い釉薬を採用することが好ましい。本発明の耐熱材の製造方法により生成される耐熱材は、1000℃以上の高温化で使用することができ、融点の低い釉薬を採用すると、釉薬が使用中に溶融するおそれがあり、耐久性が損なわれるからである。このような点を考慮すると、融点が1200℃程度の釉薬を採用することが好ましい。

【0031】

以上説明した、本発明の耐熱材の製造方法により製造された耐熱材によれば、1000℃以上の温度で加熱を行った場合であっても破損することがなく、耐熱性に優れた耐熱材を生成することが可能となる。さらには、該耐熱材は、赤外線波長範囲の全域で高い放射率を有することから、高い遠赤外線効果を発揮することができる。

【0032】

また、本発明の耐熱材は、耐熱性が必要とされる各分野に適応が可能であり、産業上の利用分野について限定はされることはなく、例えば、ジンギスカン鍋、土鍋等の鍋、土釜、ホラク釜等の釜、プレート、レンガ、瓦、耐火材等に適用が可能である。

【0033】

<第2の実施形態>

次に、本発明の耐熱材の製造方法における第2の実施形態について説明する。当該実施形態では、上記焼成工程において生成される焼成体に燻し処理を行う点に特徴を有する。以下、燻し処理について具体的に説明する。

【0034】

(燻し処理工程)

燻し処理工程(S5)は、焼成体の成分を保持しつつ少なくとも焼成体の表面に炭素を焼き付けする燻し処理を行う工程である。具体的には、燻し処理は、焼成体を炭焼窯に入れて炭を作る工程の中での還元雰囲気を利用し、焼成体の成分を保持しつつ燻煙時の炭素を、少なくとも焼成体の表面に焼き付ける処理である。ここで、焼成体の表面に炭素を焼付ける処理を燻し処理といい、焼成体の表面のみならず内面をも焼き付けする処理を黒燻し処理という。

【0035】

燻し処理に用いられる炭素釜について特に限定はなく、従来公知の炭焼窯を利用可能である。以下、焼成体の表面に炭素が焼き付けられることにより(焼成体の表面に炭素膜が形成されることにより)得られた耐熱材を燻し耐熱材といい、焼成体の表面のみならず焼成体の内部に炭素が焼き付けられることにより得られる耐熱材を黒燻し耐熱材という場合がある。

【0036】

また、燻し処理は、炭焼窯のみならず、例えば、ブタンガス等の不活性ガス炉にても可能なものであり、還元雰囲気下を利用する窯炉であれば、如何なるものを使用しても良い。

【0037】

燻し処理における窯炉内の温度は、950℃〜1250℃であることが好ましい。

【0038】

なお、燻し処理は、焼成工程後の焼成体を炭素釜等で燻すこととしてもよく、成形工程後に950℃〜1250℃の炭素釜内で成形物の焼成とともに燻し処理を行うこととしてもよい。

【0039】

燻し処理工程を備える本発明の耐熱材の製造方法によれば、得られる燻し耐熱材及び黒燻し耐熱材に導電性を付与することができ、電磁誘導加熱調理器、電子レンジ調理皿等に適用が可能である。

【0040】

また、燻し処理工程を備える本発明の耐熱材の製造方法によれば、得られた燻し耐熱材及び黒燻し耐熱材に電極を設け、該電極に通電することで耐熱材を直接発熱させることができる。例えば、図2に示すように、円筒状の燻し耐熱材30、又は黒燻し耐熱材40を複数配置するとともに、該複数の燻し耐熱材30、又は黒燻し耐熱材40のそれぞれに電極41を設け、電源42から該電極41に通電することで耐熱材30(40)を発熱させることができる。なお、図2は、本発明の耐熱材の製造方法により得られた耐熱材30(40)を焼き鳥焼き器50に適用させた例を示す図である。

【0041】

なお、図2では、耐熱材30(40)に電極を設け、電源42から該電極41に通電することで耐熱材30(40)を発熱させることとしているが、電極41を設けずに、直接火気(例えば、ガス、バーナー等)で耐熱材30(40)を加熱して調理等を行うこととしてもよい。

【実施例】

【0042】

本発明の耐熱材の製造方法を実施例を用いてさらに具体的に説明する。

【0043】

(実施例1)

粘土と70メッシュのペタライトを用意し、粘土を60重量%、ペタライトを40重量%の割合で混練して第1混練物を得た。次に、第1混練物の総重量に対し、グラファイト粉末と珪酸ナトリウムとの重量比が1:2の混練体を、0.3重量%の割合で添加し、次いで、グラファイト粉末を1重量%の割合で添加し、水を加えながら十分に混合して、第2混練物を得た。

【0044】

次に、第2混練物を厚さ20mm(160mm×100mm×20mm)の型に投入し、300kg/cm2の圧力にて加圧して成形物を得た。次いで、成形物を型から取り出し、8日間陰干しを行った。陰干し後の成形物を、電気釜にて焼成し(最高温度1100℃、20時間)実施例1の耐熱材を得た。

【0045】

(実施例2)

厚さ3mm(160mm×100mm×3mm)の型に投入した以外は実施例1と同様にして実施例2の耐熱材を得た。

【0046】

(実施例3)

厚さ7mm(160mm×100mm×7mm)の型に投入した以外は実施例1と同様にして実施例3の耐熱材を得た。

【0047】

(実施例4)

実施例1の耐熱材を炭焼窯に投入し、燻し処理(最高温度1100℃、16時間)を行い実施例4の耐熱材を得た。

【0048】

(耐熱性試験)

実施例1〜実施例4の耐熱材を以下の条件で加熱し、耐熱材の破損の確認を行った。

温度:1180℃

時間:9時間

実施例1〜実施例4の耐熱材のいずれも破損の発生はなく、良好な耐熱性を示した。

【0049】

(冷却耐久試験)

実施例1〜実施例4の耐熱材を、以下の条件で冷却し、耐熱材の破損の確認を行った。

(−35℃:10時間冷凍後、32℃:5時間)×4回繰り返し

実施例1〜実施例4の耐熱材のいずれにおいても破損の発生はなく、良好な耐久性を示した。

【0050】

(遠赤外線評価)

実施例2、実施例4の耐熱材の表面温度が350℃となるようにバーナーで加熱し、放射率の測定を行った。実施例2、実施例4の耐熱材ともに、放射率は85%〜90%であり、良好な遠赤外線効果が確認された。なお、測定位置は、耐熱材の略中心部の3cm×3cmの領域で行った。

【0051】

(断熱性評価試験)

実施例1、実施例3の耐熱材を裏面(バーナーの火が直接あたる面)が600℃となるようにバーナーで加熱し、表面の温度を確認した。実施例1の耐熱材の表面温度は60℃であり540℃(600℃−60℃)の断熱効果が確認された。また、実施例3の耐熱材の表面温度は300℃であり300℃(600℃−300℃)の断熱性効果が確認された。

【0052】

(抵抗値の測定)

実施例4の耐熱材に電極を設け、該電極に50Vの電圧を印加して図3に示す各測定位置における水平方向(2点間)の抵抗値及び、図3に示す測定位置の上下方向の抵抗値の測定を行った。測定結果を表1に示す。

【0053】

【表1】

【0054】

水平方向及び上下方向ともに、抵抗値に大きなばらつきはないことが確認された。

【0055】

(通電試験)

実施例4の耐熱材に、40V、50V、60Vの電圧を印加し、耐熱材表面の温度を測定した。測定結果を表2に示す。

【0056】

【表2】

【0057】

表2からも明らかなように、電圧を高くするほど耐熱材の温度は上昇することが確認された。また、全ての電圧において耐熱材に破損は見られなかった。

【符号の説明】

【0058】

30…燻し耐熱材

40…黒燻し耐熱材

41…電極

42…電源

50…焼き鳥焼き器

【技術分野】

【0001】

本発明は、耐熱材の製造方法及び耐熱材に関し、特に、高温下であっても破損することがなく、かつ遠赤外線効果に優れる耐熱材の製造方法及び耐熱材に関する。

【背景技術】

【0002】

従来より、鉄や、銅などの金属材料は高い温度で加熱した場合であっても破損することがないことが知られており、肉や魚を加熱する調理容器として金属材料を加工してなる金属性の調理容器(例えば、鉄板、鉄鍋等)が用いられている。これら、金属材料からなる調理容器は高温(例えば、600℃程度の高温)で調理を行った場合であっても温度上昇に伴う破損がないことから高温下の調理に適している。一方で、金属製の調理容器は、熱によりまず対象物の表面を温め熱伝導によって徐々に熱を対象物の深部に伝えるものであることから、調理対象物が、例えば肉厚のステーキである場合には表面はこげるものの中身が焼けていない(いわゆる生焼け)という問題が生じていた。このような問題に対し、例えば、特許文献1に開示がされているように粘土を主成分とする調理容器(例えば、粘土をプレート状にした調理容器や土鍋等)が提案されている。これらの調理容器は鉄製の調理容器と比較して優れた遠赤外線効果を有することから調理対象物を均一に加熱することが可能となり、生焼けの問題を防止することが可能となる。

【0003】

しかしながら、優れた遠赤外線効果を有する粘土等を主成分とする調理容器は耐熱性の点で金属材料からなる調理容器に比べ著しく劣っており、一般的に300℃程度の温度で加熱をすると調理容器が破損してしまうことから高温調理下では使用することができない。一方で、遠赤外線効果を有する調理用に対する需要は高く、遠赤外線効果を損ねることなく高温下の調理に耐久可能な耐熱容器、およびこれらの耐熱容器を製造するための耐熱材が求められている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−112328号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明はこのような状況に鑑みてなされたものであり、高温下であっても破損することがなく、かつ遠赤外線効果に優れる耐熱材を製造するための製造方法及び耐熱材を提供することを主たる課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明は、耐熱材の製造方法であって、粘土、コンクリート、アスファルトのいずれかを20〜80重量%、70〜90メッシュのペタライトを80〜20重量%の割合で混合・混練して第1混練物を生成する第1混練物生成工程と、前記第1混練物と、炭素粒子と珪酸化合物との混練体を混合・混練して第2混練物を生成する第2混練物生成工程と、前記第2混練物を加圧成形し成形物を生成する成形工程と、前記成形工程後、前記成形物を950℃〜1250℃の温度で焼成し焼成物を生成する焼成工程とからなることを特徴とする。

【0007】

また、前記第2混練物生成工程において、前記混練体が、前記第1混練物の総重量に対し0.1〜0.6重量%の割合で混合されていてもよい。

【0008】

また、前記焼成工程において燻し処理を行うこととしてもよい。

【発明の効果】

【0009】

本発明によれば、高温下であっても破損することがなく、かつ遠赤外線効果に優れる耐熱材を製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の耐熱材の製造方法の一例を示すフローチャートである。

【図2】本発明の耐熱材の製造方法によって得られた耐熱材の適用例を示す図である。

【図3】抵抗値の測定位置を示す図である。

【発明を実施するための形態】

【0011】

<第1の実施形態>

以下に、本発明の耐熱材の製造方法について図面を用いて具体的に説明する。なお、図1は、本発明の耐熱材の製造方法を示すフローチャートである。

【0012】

図1に示すように、本発明の耐熱材の製造方法は、粘土、コンクリート、アスファルトのいずれかを20〜80重量%、70〜90メッシュのペタライトを80〜20重量%の割合で混合・混練して第1混練物を生成する第1混練物生成工程と、炭素粒子と珪酸化合物とからなる混練体と、前記第1混練物とを混合・混練して第2混練物を生成する第2混練物生成工程と、前記第2混練物を加圧成形し成形物を生成する成形工程と、前記成形工程後、前記成形物を950℃〜1250℃の温度で焼成し、焼成物を生成する焼成工程とからなることを特徴とする。本発明の耐熱材の製造方法は、この要件を具備するものであれば以下の実施形態に限定されるものではない。以下、各工程について詳細に説明する。

【0013】

(第1混練物生成工程)

第1混練物生成工程(S1)は、粘土(瓦用粘土、タイル用粘土、陶磁用粘土)、コンクリート、アスファルト(以下、第1混練物形成材料という場合がある。)のいずれかを20〜80重量%、70メッシュ〜90メッシュのペタライトを80〜20重量%の割合で混練して第1混練物を形成する工程である。具体的には、まず、第1混練物形成材料と、70〜90メッシュのペタライトを準備し、これを、上記割合で混合容器(例えば、混練機)に投入し、該混合容器内で十分に混練して第1混練物を生成する工程である。

【0014】

(第2混練物生成工程)

第2混練物生成工程(S2)は、前記第1混練物生成工程で生成された第1混練物に、炭素粒子と珪酸化合物とからなる混練体を混合し、第1混練物と混練体を混練して第2混練物を生成する工程である。具体的には、第1混練物と混練体とを混合容器(例えば、混練機)に投入し、該混合容器内で十分に混練して第2混練物を生成する工程である。

【0015】

(混練体)

混練体は、炭素粒子と珪酸化合物ととからなる。炭素粒子と珪酸化合物との重量比は1:2程度であることが好ましい。

【0016】

炭素粒子としては、ナノカーボン粒子、グラファイト粉末等を好適に用いることができる。

【0017】

また、珪酸化合物としては、珪酸ナトリウム、珪酸マグネシウム、珪酸カリウム等を好適に用いることができる。

【0018】

また、炭素粒子と珪酸化合物とからなる混練体の添加量は、第1混練物の総重量に対し、0.1〜0.6重量%の割合で添加されることが好ましい。

【0019】

さらに、上記混練体に加え、炭素粒子を第1混練物の総重量に対し、1〜6重量%の割合で添加することとしてもよい。

【0020】

また、第2混練物生成工程において、第1混練物と混連体(必要に応じて炭素粒子)とを混練する際に少量の水を加えながら混練することが好ましい。少量の水を加えながら第1混練物と混練体とを混練することで、第1混練物と混練体とが均一に混練された第2混練物を生成することができる。

【0021】

(成形工程)

成形工程(S3)は、前記第2混練物生成工程において生成される第2混練物を加圧成形し成形物を生成する工程である。

【0022】

成形工程においては、前記第2混練物成形工程において生成される第2混練物を型に入れた後、加圧することで成形物が形成される。

【0023】

成形工程において用いられる型について特に限定はなく、最終生成物である耐熱材の利用分野に応じて適宜選択して用いることができる。例えば、鍋、プレート、レンガ、瓦形状の型などを用いることができる。

【0024】

成形工程においては、第2混練物に圧力をかけることで粒子間の隙間を減らし強度を付与することを目的としており、その成形圧力について特に限定はされないが、50kg/cm2〜4000kg/cm2であることが好ましく、より好ましくは100kg/cm2〜2000kg/cm2である。

【0025】

(陰干し工程)

また、第2混練物生成工程において、水を加えながら混練を行った場合には、均一に混練された第2混練物を生成することができるものの、生成された第2混練物に水分が含まれることとなる。そこで、第2混練物生成工程後に、第2混練物中の水分を除去するための陰干しを行う陰干し工程を設けることとしてもよい。なお、陰干し工程は本発明の耐熱材の製造方法における任意の工程である。

【0026】

陰干し期間は、第2混練物の形状、混合時に加えた水の量に応じて適宜設定することができ、その期間について特に限定はないが、7〜10日間程度陰干しを行うことが好ましい。7〜10日間陰干しを行うことで、成形物中に含まれる水分を殆ど除去することができる。なお、陰干しは、成形物を型から取り出した後に行ってもよく、成形物を型に入れた状態で行うこととしてもよい。

【0027】

なお、陰干し工程を行わない場合には、第2混練物に含まれる水分を除去するために、後述する焼成工程を行う前に100℃の温度で22時間加熱を行い第2混練物の水分を予め除去しておくことが好ましい。

【0028】

(焼成工程)

焼成工程(S4)は、前記成形工程において生成される成形物を焼成し焼成物を生成する工程である。ここで、本工程においては焼成時の温度が950℃〜1250℃である点に特徴を有する。

【0029】

成形物の焼成方法は、950℃〜1250℃の温度で焼成可能であれば、従来公知の加熱装置等を用いて焼成が可能であり焼成方法について限定はされない。焼成時間は上記範囲の温度に応じて適宜設定することができ特に限定はないが、16時間以上22時間以下であることが好ましい。

【0030】

また、成形物に釉薬を施釉した後に焼成を行うこととしてもよい。釉薬としては種々のものを採用することができるが融点の高い釉薬を採用することが好ましい。本発明の耐熱材の製造方法により生成される耐熱材は、1000℃以上の高温化で使用することができ、融点の低い釉薬を採用すると、釉薬が使用中に溶融するおそれがあり、耐久性が損なわれるからである。このような点を考慮すると、融点が1200℃程度の釉薬を採用することが好ましい。

【0031】

以上説明した、本発明の耐熱材の製造方法により製造された耐熱材によれば、1000℃以上の温度で加熱を行った場合であっても破損することがなく、耐熱性に優れた耐熱材を生成することが可能となる。さらには、該耐熱材は、赤外線波長範囲の全域で高い放射率を有することから、高い遠赤外線効果を発揮することができる。

【0032】

また、本発明の耐熱材は、耐熱性が必要とされる各分野に適応が可能であり、産業上の利用分野について限定はされることはなく、例えば、ジンギスカン鍋、土鍋等の鍋、土釜、ホラク釜等の釜、プレート、レンガ、瓦、耐火材等に適用が可能である。

【0033】

<第2の実施形態>

次に、本発明の耐熱材の製造方法における第2の実施形態について説明する。当該実施形態では、上記焼成工程において生成される焼成体に燻し処理を行う点に特徴を有する。以下、燻し処理について具体的に説明する。

【0034】

(燻し処理工程)

燻し処理工程(S5)は、焼成体の成分を保持しつつ少なくとも焼成体の表面に炭素を焼き付けする燻し処理を行う工程である。具体的には、燻し処理は、焼成体を炭焼窯に入れて炭を作る工程の中での還元雰囲気を利用し、焼成体の成分を保持しつつ燻煙時の炭素を、少なくとも焼成体の表面に焼き付ける処理である。ここで、焼成体の表面に炭素を焼付ける処理を燻し処理といい、焼成体の表面のみならず内面をも焼き付けする処理を黒燻し処理という。

【0035】

燻し処理に用いられる炭素釜について特に限定はなく、従来公知の炭焼窯を利用可能である。以下、焼成体の表面に炭素が焼き付けられることにより(焼成体の表面に炭素膜が形成されることにより)得られた耐熱材を燻し耐熱材といい、焼成体の表面のみならず焼成体の内部に炭素が焼き付けられることにより得られる耐熱材を黒燻し耐熱材という場合がある。

【0036】

また、燻し処理は、炭焼窯のみならず、例えば、ブタンガス等の不活性ガス炉にても可能なものであり、還元雰囲気下を利用する窯炉であれば、如何なるものを使用しても良い。

【0037】

燻し処理における窯炉内の温度は、950℃〜1250℃であることが好ましい。

【0038】

なお、燻し処理は、焼成工程後の焼成体を炭素釜等で燻すこととしてもよく、成形工程後に950℃〜1250℃の炭素釜内で成形物の焼成とともに燻し処理を行うこととしてもよい。

【0039】

燻し処理工程を備える本発明の耐熱材の製造方法によれば、得られる燻し耐熱材及び黒燻し耐熱材に導電性を付与することができ、電磁誘導加熱調理器、電子レンジ調理皿等に適用が可能である。

【0040】

また、燻し処理工程を備える本発明の耐熱材の製造方法によれば、得られた燻し耐熱材及び黒燻し耐熱材に電極を設け、該電極に通電することで耐熱材を直接発熱させることができる。例えば、図2に示すように、円筒状の燻し耐熱材30、又は黒燻し耐熱材40を複数配置するとともに、該複数の燻し耐熱材30、又は黒燻し耐熱材40のそれぞれに電極41を設け、電源42から該電極41に通電することで耐熱材30(40)を発熱させることができる。なお、図2は、本発明の耐熱材の製造方法により得られた耐熱材30(40)を焼き鳥焼き器50に適用させた例を示す図である。

【0041】

なお、図2では、耐熱材30(40)に電極を設け、電源42から該電極41に通電することで耐熱材30(40)を発熱させることとしているが、電極41を設けずに、直接火気(例えば、ガス、バーナー等)で耐熱材30(40)を加熱して調理等を行うこととしてもよい。

【実施例】

【0042】

本発明の耐熱材の製造方法を実施例を用いてさらに具体的に説明する。

【0043】

(実施例1)

粘土と70メッシュのペタライトを用意し、粘土を60重量%、ペタライトを40重量%の割合で混練して第1混練物を得た。次に、第1混練物の総重量に対し、グラファイト粉末と珪酸ナトリウムとの重量比が1:2の混練体を、0.3重量%の割合で添加し、次いで、グラファイト粉末を1重量%の割合で添加し、水を加えながら十分に混合して、第2混練物を得た。

【0044】

次に、第2混練物を厚さ20mm(160mm×100mm×20mm)の型に投入し、300kg/cm2の圧力にて加圧して成形物を得た。次いで、成形物を型から取り出し、8日間陰干しを行った。陰干し後の成形物を、電気釜にて焼成し(最高温度1100℃、20時間)実施例1の耐熱材を得た。

【0045】

(実施例2)

厚さ3mm(160mm×100mm×3mm)の型に投入した以外は実施例1と同様にして実施例2の耐熱材を得た。

【0046】

(実施例3)

厚さ7mm(160mm×100mm×7mm)の型に投入した以外は実施例1と同様にして実施例3の耐熱材を得た。

【0047】

(実施例4)

実施例1の耐熱材を炭焼窯に投入し、燻し処理(最高温度1100℃、16時間)を行い実施例4の耐熱材を得た。

【0048】

(耐熱性試験)

実施例1〜実施例4の耐熱材を以下の条件で加熱し、耐熱材の破損の確認を行った。

温度:1180℃

時間:9時間

実施例1〜実施例4の耐熱材のいずれも破損の発生はなく、良好な耐熱性を示した。

【0049】

(冷却耐久試験)

実施例1〜実施例4の耐熱材を、以下の条件で冷却し、耐熱材の破損の確認を行った。

(−35℃:10時間冷凍後、32℃:5時間)×4回繰り返し

実施例1〜実施例4の耐熱材のいずれにおいても破損の発生はなく、良好な耐久性を示した。

【0050】

(遠赤外線評価)

実施例2、実施例4の耐熱材の表面温度が350℃となるようにバーナーで加熱し、放射率の測定を行った。実施例2、実施例4の耐熱材ともに、放射率は85%〜90%であり、良好な遠赤外線効果が確認された。なお、測定位置は、耐熱材の略中心部の3cm×3cmの領域で行った。

【0051】

(断熱性評価試験)

実施例1、実施例3の耐熱材を裏面(バーナーの火が直接あたる面)が600℃となるようにバーナーで加熱し、表面の温度を確認した。実施例1の耐熱材の表面温度は60℃であり540℃(600℃−60℃)の断熱効果が確認された。また、実施例3の耐熱材の表面温度は300℃であり300℃(600℃−300℃)の断熱性効果が確認された。

【0052】

(抵抗値の測定)

実施例4の耐熱材に電極を設け、該電極に50Vの電圧を印加して図3に示す各測定位置における水平方向(2点間)の抵抗値及び、図3に示す測定位置の上下方向の抵抗値の測定を行った。測定結果を表1に示す。

【0053】

【表1】

【0054】

水平方向及び上下方向ともに、抵抗値に大きなばらつきはないことが確認された。

【0055】

(通電試験)

実施例4の耐熱材に、40V、50V、60Vの電圧を印加し、耐熱材表面の温度を測定した。測定結果を表2に示す。

【0056】

【表2】

【0057】

表2からも明らかなように、電圧を高くするほど耐熱材の温度は上昇することが確認された。また、全ての電圧において耐熱材に破損は見られなかった。

【符号の説明】

【0058】

30…燻し耐熱材

40…黒燻し耐熱材

41…電極

42…電源

50…焼き鳥焼き器

【特許請求の範囲】

【請求項1】

耐熱材の製造方法であって、

粘土、コンクリート、アスファルトのいずれかを20〜80重量%、70〜90メッシュのペタライトを80〜20重量%の割合で混練して第1混練物を生成する第1混練物生成工程と、

炭素粒子と珪酸化合物の混練体と、前記第1混練物とを混練して第2混練物を生成する第2混練物生成工程と、

前記第2混練物を加圧成形し成形物を生成する成形工程と、

前記成形工程後、前記成形物を950℃〜1250℃の温度で焼成し焼成物を生成する焼成工程と、

からなることを特徴とする耐熱材の製造方法。

【請求項2】

前記第2混練物生成工程において、前記混練体は前記第1混練物の総重量に対し0.1〜0.6重量%の割合で混合されることを特徴とする請求項1に記載の耐熱材の製造方法。

【請求項3】

前記焼成工程で生成される焼成体に燻し処理を行う燻し処理工程を更に備えることを特徴とする請求項1又は2に記載の耐熱材の製造方法。

【請求項4】

請求項1乃至3の何れか1項に記載の耐熱材の製造方法により製造された耐熱材。

【請求項1】

耐熱材の製造方法であって、

粘土、コンクリート、アスファルトのいずれかを20〜80重量%、70〜90メッシュのペタライトを80〜20重量%の割合で混練して第1混練物を生成する第1混練物生成工程と、

炭素粒子と珪酸化合物の混練体と、前記第1混練物とを混練して第2混練物を生成する第2混練物生成工程と、

前記第2混練物を加圧成形し成形物を生成する成形工程と、

前記成形工程後、前記成形物を950℃〜1250℃の温度で焼成し焼成物を生成する焼成工程と、

からなることを特徴とする耐熱材の製造方法。

【請求項2】

前記第2混練物生成工程において、前記混練体は前記第1混練物の総重量に対し0.1〜0.6重量%の割合で混合されることを特徴とする請求項1に記載の耐熱材の製造方法。

【請求項3】

前記焼成工程で生成される焼成体に燻し処理を行う燻し処理工程を更に備えることを特徴とする請求項1又は2に記載の耐熱材の製造方法。

【請求項4】

請求項1乃至3の何れか1項に記載の耐熱材の製造方法により製造された耐熱材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−57517(P2011−57517A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−210393(P2009−210393)

【出願日】平成21年9月11日(2009.9.11)

【出願人】(504188084)株式会社ヤマイチ (1)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月11日(2009.9.11)

【出願人】(504188084)株式会社ヤマイチ (1)

【Fターム(参考)】

[ Back to top ]