耐熱超合金から構成される部品もしくはクーポンの製造方法

【課題】粉体ベースのアディティブ・マニュファクチュアリング方法によって、NiもしくはCoもしくはFe又はそれらの組み合わせをベースとする耐熱超合金から構成される部品又はクーポン、すなわち部品の一部を製造する方法であって、テーラーメードの機械的特性の獲得に関して最適化された方法を提供する。

【解決手段】NiもしくはCoもしくはFe又はそれらの組み合わせをベースとする耐熱超合金から構成される部品又はクーポンの製造方法であって、a)前記の部品もしくはクーポンを、粉体ベースのアディティブ・マニュファクチュアリングプロセス(そのプロセスの間には、粉体は完全に溶融され、その後に固化される)によって形成する工程と、b)前記の形成された部品もしくはクーポンを、特定の材料特性の最適化のために熱処理に供する工程とを含む方法において、c)前記熱処理を、鋳造された部品もしくはクーポンと比較してより高い温度で行う。

【解決手段】NiもしくはCoもしくはFe又はそれらの組み合わせをベースとする耐熱超合金から構成される部品又はクーポンの製造方法であって、a)前記の部品もしくはクーポンを、粉体ベースのアディティブ・マニュファクチュアリングプロセス(そのプロセスの間には、粉体は完全に溶融され、その後に固化される)によって形成する工程と、b)前記の形成された部品もしくはクーポンを、特定の材料特性の最適化のために熱処理に供する工程とを含む方法において、c)前記熱処理を、鋳造された部品もしくはクーポンと比較してより高い温度で行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超合金の技術に関連する。本発明は、請求項1の前提部分による耐熱超合金から構成される部品又はクーポンの製造方法に関する。

【背景技術】

【0002】

例えばIN738LCなどのNi基鋳造超合金に対する様々な熱処理の影響は、過去に調査されてきている。

【0003】

この超合金の耐久性は、γ′析出物の強化に依存する(例えば、非特許文献1を参照のこと)。前記文献にある、1120℃/2時間/急速空冷(accelerated air−cooled(AAC))される溶体化処理は、バイモーダルな析出物の微細構造をすでにもたらすため、それは、最初から合金中に単相の固溶体を得るための適した溶体化法ではない。微細な析出物を有する微細構造は、溶体化を1200℃/4時間/AACの条件下で行う場合に発生する。1200℃/4時間/AACもしくは1250℃/4時間/AAC又はWQの条件の後に、より低い温度での時効により、同様の微細構造が得られる。950℃未満での24時間にわたる複数の時効は、ほぼ球状の析出物をもたらし、そして1050℃もしくは1120℃での24時間にわたる単独の時効は、立方体様の析出物をもたらす。

【0004】

2種の異なるγ′析出物の成長プロセスが観察される:より小さい析出物が合わさって、より大きな析出物(二倍の析出物サイズの微細構造で)がもたらされ、かつマトリックスから溶質吸収を通じて成長する。

【0005】

しかしながら、この種の、粉体ベースのアディティブ・マニュファクチュアリング方法(additive manufacturing process)によって製造される超合金は、異なる微細構造のためその機械的特性に関して異なる挙動をとる。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】E.Balikci他による、Influence of various heat treatments on the microstructure of polycrystalline IN738LC,Metallurgical and Materials Transactions A Vol.28,No.10,1993−2003,Oct.1997

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、粉体ベースのアディティブ・マニュファクチュアリング方法によって、NiもしくはCoもしくはFe又はそれらの組み合わせをベースとする耐熱超合金から構成される部品又はクーポン、すなわち部品の一部を製造する方法であって、テーラーメードの機械的特性の獲得に関して最適化された方法を提供することである。

【課題を解決するための手段】

【0008】

前記課題は、請求項1に記載の方法であって、

a)前記の部品もしくはクーポンを、粉体ベースのアディティブ・マニュファクチュアリング方法によって形成する工程と、

その際、その方法の間に、粉体は完全に溶融され、その後に固化される;

b)前記の形成された部品もしくはクーポンを、特定の材料特性の最適化のために熱処理に供する工程とを含み、ここで

c)前記熱処理は、鋳造された部品もしくはクーポンと比較してより高い温度で行われる、前記方法によって解決される。

【0009】

前記の熱処理は、前記の微細構造の最適化により、クリープ強度、低サイクル疲労挙動などの特定の材料特性を向上する。

【0010】

このように、本発明は、粉体ベースのアディティブ・マニュファクチュアリング技術、例えばSLM(選択的レーザ溶融(Selective Laser Melting))又はLMF(レーザ金属成形(Laser Metal Forming))又はEBM(電子ビーム溶融(Laser Metal Forming))によって製造されるNi/Co/Feをベースとする超合金から構成される材料/部品/クーポンの熱処理に関する。これらの物品は、例えば同じ合金の従来のように鋳造された材料とは異なる微細構造を有する。これは、主に、粉体ベースの物品の製造と、これらのプロセスにおけるエネルギービームと材料の相互作用の固有の高い冷却速度とによるものである。その結果、その材料は、化学組成に関して非常に均質であり、かつ原則的に偏析を含まない。

【0011】

粉体ベースのアディティブ・マニュファクチュアリング技術により製造されたNi/Co/Feをベースとする超合金が一般に残留共晶含分を含まないという事実のため、鋳造された部品/クーポンと比してより高い温度での熱処理は、初期溶融(incipient melting)のリスクを伴わずにより高い固溶度を達成するために実現できる。これにより、広い範囲にわたる、結晶粒度及び析出物の最適化を含む微細構造の調整が可能となり、それにより改善された材料特性がもたらされる。更に、これにより、材料特性をその特定の用途に仕立てることが可能となるが、それは鋳造などの慣用の製造方法では非常に限られている。これは、モジュール部品コンセプト(modular part concept)のために使用でき、その際、各セグメントは、それらの機能に従って最適化され、例えば翼前縁は、改善された低サイクル疲労(LCF)挙動を有する一方で、熱負荷された領域が、高められたクリープ強度を有するように最適化される。

【0012】

前記の耐熱材料は、Ni基合金、例えば、これらに限定されないが、Waspaloy、Hastelloy X、IN617、IN718、IN625、Mar−M247、IN100、IN738、IN792、Mar−M200、81900、RENE 80、Alloy 713、Haynes 230、Haynes 282というそれらの商品名で知られる合金及び他の誘導体であってよい。

【0013】

前記の耐熱材料は、他方で、Co基合金、例えば、これらに限定されないが、FSX 414、X−40、X−45、MAR−M 509又はMAR−M 302という商品名で知られる合金であってよい。

【0014】

前記の耐熱材料は、Fe基合金、例えば、これらに限定されないが、A 286、Alloy 800 H、N 155、S 590、Alloy 802、Incoloy MA 956、Incoloy MA 957又はPM 2000という商品名で知られる合金であってよい。

【0015】

又は、前記の耐熱材料は、Fe、Ni、Coの群から選択される1つより多くをベースとする超合金であってよい。

【0016】

本発明の一実施形態によれば、前記の粉体ベースのアディティブ・マニュファクチュアリング方法は、選択的レーザ溶融(SLM)、選択的レーザ焼結(SLS)又は電子ビーム溶融(EBM)の1つであって、以下の工程:

a)前記の部品又はクーポンの三次元モデルを作成する工程と、

b)前記モデルの横断面をスライシングプロセスによって計算する工程と、

c)装置制御ユニットを有するアディティブ・マニュファクチュアリング装置を提供する工程と、

d)本方法に必要とされる、前記のNi又はCo又はFeをベースとする超合金の粉体を調製する工程と、

e)前記の装置制御ユニットに、前記の計算された横断面を渡して、そこに記憶させる工程と、

f)規則的かつ均一な厚さの粉体層を、前記のアディティブ・マニュファクチュアリング装置の支持板上に又は前回のプロセスでの粉体層上に作成する工程と、

g)前記の制御ユニットに記憶された前記部品の横断面に従って、エネルギービームでスキャンすることによって前記粉体層の溶融を実施する工程と、

h)こうして形成された横断面の上面を、1つの層厚だけ降下させる工程と、

i)前記の三次元モデルの最後の横断面に達するまで、工程f)〜h)を繰り返す工程と、

を含む方法である。

【0017】

本発明のもう一つの実施形態によれば、前記の粉体の粒度分布は、規則的かつ均一な厚さを有する粉体層を作成するのに必要とされる良好な流動性を達成するために前記の層厚に調節される。

【0018】

本発明のもう一つの実施形態によれば、前記の粉体は、球形を有する粒子からなる。

【0019】

特に、該粉体の必要とされる粒度分布は、篩別及び/又は風選(エアー分離)によって得られる。

【0020】

本発明の更なる一実施形態によれば、前記の1種もしくは複数種の粉体は、ガスアトマイズ法もしくは水アトマイズ法、プラズマ回転電極法、メカニカルミリング法又は粉体冶金学的方法などの1つによって得られる。

【0021】

本発明のもう一つの実施形態によれば、前記の粉体ベースのアディティブ・マニュファクチュアリング方法は、レーザ金属成形(LMF)、レーザエンジニアドネット成形(Laser Engineered Net Shape)(LENS)又は直接金属堆積(Direct Metal Deposition)(DMD)の1つであり、該方法は、材料を粉体の代わりにワイヤの形態で使用できる。

【0022】

本発明のもう一つの実施形態によれば、粉体の代わりに懸濁液が使用される。

【0023】

本発明のもう一つの実施形態によれば、前記の超合金は、微分散された酸化物、特にY2O3、AlO3もしくはThO2を含む。

【0024】

本発明のもう一つの実施形態によれば、前記の熱処理は、前記の部品又はクーポンの形成のために使用される機器中で行われる。

【0025】

選択的に、前記の熱処理は、部品又はクーポンを形成する機器とは異なる機器中で行ってよい。

【0026】

本発明の更なる一実施形態によれば、前記の熱処理は、異なる個々の熱処理の組み合わせである。

【0027】

本発明の異なる実施形態によれば、前記の部品又はクーポンの一部だけが前記の熱処理に供される。

【0028】

本発明のもう一つの実施形態によれば、前記の熱処理は、複数の工程を含み、かかるそれぞれの工程は、加熱速度、保持温度、保持時間及び冷却速度の特定の組み合わせに相当する。

【0029】

それぞれの熱処理工程の前及び/又は後で、前記の部品又はクーポンを、様々な他の処理工程、例えば、それらに限定されないが、特定の微細構造、例えば溶接に有用な小さい結晶粒の特定の利点を活用するために、機械加工、溶接又はロウ付けに供してよい。

【0030】

更に、前記の熱処理工程の少なくとも1つは、前記の部品又はクーポンの微細構造中の特定の成分、例えば金属間化合物相、炭化物もしくは窒化物を部分的にもしくは完全に溶解するのに十分に高い温度で、かつ十分に長い保持時間にわたって実施してよい。

【0031】

本発明のもう一つの実施形態によれば、前記の熱処理工程の少なくとも1つは、前記の部品もしくはクーポンの内部に粗大結晶粒が存在するのに十分に高い温度で、かつ十分に長い保持時間にわたって実施される。

【0032】

前記の結晶粒の粗大化は、従来のように鋳造された、指向的に固化された、又は単結晶の、鋳造から知られた微細構造に匹敵する微細構造をもたらす。

【0033】

特に、前記の結晶粒の粗大化の前に、前記の部品又はクーポンは、前記の相応の熱処理工程において異方性の結晶粒伸長に導く残留応力を導入するために、変形されるか、又は粉体床中に特別に配置して、特定のハッチングストラテジー(hatching strategy)でスキャンしてよい。

【0034】

本発明の更なる一実施形態によれば、前記の熱処理工程の少なくとも1つは、金属炭化物、金属窒化物又は金属炭窒化物、例えば、これらに限定されるものではないが、M(C,N)、M6C、M7C3又はM23C6(Mは金属である)を析出させるのに十分に高い温度で、かつ十分に長い保持時間にわたって行われる。

【0035】

更に、前記の熱処理工程の少なくとも1つは、金属間化合物相、例えば、それらに限定されないが、ガンマプライムとして知られるNi3(Al,Ti)又はガンマダブルプライムとして知られるNi3(Nb,Al,Ti)又はデルタ相として知られるNi3Nbの析出に十分に高い温度で、かつ十分に長い保持時間にわたって実施してよい。

【0036】

特に、前記の熱処理工程の少なくとも1つは、結晶粒界強度を向上させるために、金属ホウ化物、例えば、それに限定されるものではないが、M3B2(Mは金属である)の析出に十分に高い温度で、かつ十分に長い保持時間にわたって実施してよい。

【0037】

前記の熱処理の少なくとも1つは、好ましくは、前記の析出物の体積分率、サイズ、形状及び分布の変更に十分に高い温度で、かつ十分に長い保持時間にわたって実施される。

【0038】

本発明のもう一つの実施形態によれば、前記の熱処理工程の少なくとも1つは、付加的に、前記の部品又はクーポンの微細構造を更に改善するために、熱間等静圧圧縮成形(HIP)として知られる、等静圧下で行われる。

【0039】

本発明を、ここで、種々の実施形態をもとに、添付の図面を参照して、より詳細に説明する。

【図面の簡単な説明】

【0040】

【図1】図1は、室温(RT)で選択的レーザ溶融(SLM)により加工されたIN738LC試験片の電子マイクロプローブ分析(EPMA)の結果を示している。

【図2】図2は、従来のように鋳造された参照IN738LC試験片の電子マイクロプローブ分析(EPMA)の相応の結果を示している。

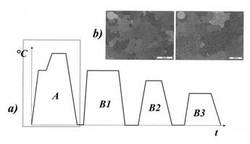

【図3】図3は、SLMによるIN738LC試験片の"参照"熱処理の温度(℃(t))の図解曲線(図3(a))と、500μmスケールと200μmスケールでの得られた微細構造を示している(図3(b)、左右の写真)。

【図4】図4は、SLMによるIN738LC試験片の本発明に従って変更された熱処理の温度(℃(t))の図解曲線(図4(a))と、500μmスケールと200μmスケールでの得られた微細構造を示している(図4(b)、左右の写真)。

【図5】図5は、SLMでのIN738LC合金の試料に使用された、本発明による熱処理サイクルの温度(℃(t))の図解曲線を示している。

【図6】図6は、SLMでのIN738LC合金の試料に使用された、本発明による熱処理サイクルの温度(℃(t))の図解曲線を示している。

【図7】図7は、SLMでのIN738LC合金の試料に使用された、本発明による熱処理サイクルの温度(℃(t))の図解曲線を示している。

【図8】図8は、SLMでのIN738LC合金の試料に使用された、本発明による熱処理サイクルの温度(℃(t))の図解曲線を示している。

【図9】図9は、2mm解像度及び500μm解像度での、図5の温度(℃(t))曲線に従って処理された試料の微細構造を示している。

【図10】図10は、2mm解像度及び500μm解像度での、図6の温度(℃(t))曲線に従って処理された試料の微細構造を示している。

【図11】図11は、500μm解像度及び200μm解像度での、図7の温度(℃(t))曲線に従って処理された試料の微細構造を示している。

【図12】図12は、500μm解像度及び200μm解像度での、図8の温度(℃(t))曲線に従って処理された試料の微細構造を示している。

【図13】図13は、対比において、500μm解像度及び200μm解像度での、図6の温度(℃(t))曲線に従って処理された試料の微細構造(下方の左右の写真)と、500μm解像度及び200μm解像度での、図3の参照処理に従って処理された試料の微細構造(上方の左右の写真)を示している。

【図14】図14は、部品(タービン翼)の該部品の特定の領域における特性の変更のための、本発明による部分的熱処理のプロセス工程を示している。

【発明を実施するための形態】

【0041】

粉体ベースのアディティブ・マニュファクチュアリング技術により製造されたNi/Co/Feをベースとする超合金が一般に残留共晶含分を含まないという事実のため、鋳造された部品/クーポンと比してより高い温度での熱処理は、初期溶融のリスクを伴わずにより高い固溶度を達成するために実現できる。特別に調整された熱処理は、今日まで達成できなかった非常に広い範囲で、クリープ強度又は低サイクル疲労挙動などの特定の材料特性を最適化することを可能にする。これは、特定の位置/用途のために仕立てられた材料特性が必要とされる、モジュール部品コンセプトのためにも、クーポン補修アプローチによるリコンディショニング(reconditioning)のためにも有用である。

【0042】

従って、本発明は、耐熱材料からなる粉体ベースのアディティブ・マニュファクチュアリング技術によって三次元の物品を製造し、それに引き続き、最適化された微細構造をもたらし、ひいては高められた材料特性をもたらす特別に調整された熱処理を行うことを含む。

【0043】

前記の粉体ベースのアディティブ・マニュファクチュアリング技術は、選択的レーザ溶融(SLM)、選択的レーザ焼結(SLS)、電子ビーム溶融(EBM)、レーザ金属成形(LMF)、レーザエンジニアドネット成形(LENS)、直接金属堆積(DMD)又は同様のプロセスであってよい。前記のプロセスの間に、該粉体は、完全に溶融され、その後に固化される。

【0044】

前記の耐熱材料は、Ni基合金、例えば、これらに限定されないが、Waspaloy、Hastelloy X、IN617、IN718、IN625、Mar−M247、IN100、IN738、IN792、Mar−M200、81900、RENE 80、Alloy 713、Haynes 230、Haynes 282及び他の誘導体であってよい。

【0045】

選択的に、前記の耐熱材料は、Co基合金、例えば、それらに限定されないが、FSX 414、X−40、X−45、MAR−M 509又はMAR−M 302であってよい。

【0046】

選択的に、前記の耐熱材料は、Fe基合金、例えば、これらに限定されないが、A 286、Alloy 800 H、N 155、S 590、Alloy 802、Incoloy MA 956、Incoloy MA 957又はPM 2000であってよい。

【0047】

選択的に、前記の耐熱材料は、Fe、Ni、Coの群から選択される少なくとも2種のものの組合せ物をベースとする超合金であってよい。

【0048】

本発明は、IN738LC合金(LCは、低炭素を意味する)に関して詳細に説明する。図1は、室温(RT)で選択的レーザ溶融(SLM)により加工されたIN738LC試験片の電子マイクロプローブ分析(EPMA)の結果を示している(合金の様々な元素の幾つかしか印されていない)。対比のために、図2は、従来のように鋳造された参照IN738LC試験片の電子マイクロプローブ分析(EPMA)の相応の結果を示している。図1及び図2の対比によって、SLMでの試験片における散乱/偏差は、"鋳造された参照物"に対して実質的により低いが、SLMでの試験片と鋳造された試験片との間に、平均値の有意な差異は見られない。特に、Al及びTiなどのγ′形成体の有意な枯渇は、SLMでの試験片の加工の間に生じなかった。本発明によれば、かかるSLMでのIN738LC試験片は、従来の熱処理(図3(a))の変更である熱処理(図4(a))に供されている。前記の変更は、初期の高温の溶体化熱処理(SHT)工程Aを含み、それに引き続き、より低温で、3つの他の(従来の)熱処理工程B1〜B3が行われる。

【0049】

微細構造のそれぞれの写真(図3(b)及び図4(b))から理解できるように、前記の変更した熱処理は、微細構造を変化させ、かつ最適化し、こうして、クリープ強度、低サイクル疲労(LCF)挙動などの特定の材料特性が向上される。特に、変更された熱処理の結果として、かなりの結晶粒の粗大化が生じる。

【0050】

結晶粒度に対する溶体化温度及び保持時間の影響を調査するために、IN738LC材料の4種の異なる試料を、図5〜8に示される異なる熱処理に供した。それらの熱処理試験は、小さい矩形の試験片で行った。該熱処理試験は"できたままの(as−built)"条件で、例えば事前の熱処理をせずに(例えば熱間静圧圧縮処理なく)行ったことに留意することが重要である。

【0051】

前記処理は、以下の通りである:

第一の試料: 1250℃/3時間(図5)

第二の試料: 1250℃/3時間+1180℃/4時間+1120℃/2.5時間+850℃/24時間(図6)

第三の試料: 1250℃/1時間(図7)

第四の試料: 1260℃/1時間(図8)

対比のために、更なる試料を、図3による参照熱処理に供した。前記熱処理は、

B1 HIP(1180℃/4時間)

B2 1120℃/2.5時間

B3 850℃/24時間

として特定される熱処理工程B1〜B3を有する。

【0052】

1250℃/3時間で溶体化熱処理された試料1及び2(図5、6)の得られた微細構造は、図9及び図10の写真に示されている。図13から理解できるように、参照熱処理(上方の左右の写真)と比較して、かなりの結晶粒の粗大化が生じた(下方の左右の写真)。

【0053】

しかしながら、それぞれ図7及び図8による、1250℃及び1260℃での1時間の保持時間は、完全に再結晶化された/粗大化された微細構造を達成するにはまだ十分ではない(図11及び図12を参照のこと)。

【0054】

更に、γ′(ガンマプライム)析出物のサイズと形態は、冷却速度に強く依存することに留意することが重要である。

【0055】

結晶粒界の形態及び析出物は、良好なクリープ特性のために重要である。従って、従来のように鋳造されたIN738LC微細構造を同様に分析した。結果として、炭化物析出物は、結晶粒界に沿って見出される。IN738LCにおいては、主に2つの種類の炭化物、Ti(Ta,Nb)リッチのMCタイプの炭化物と、特にクロムリッチなM23C6炭化物が存在する。

【0056】

前記の"できたままの"条件においては、μmスケールの炭化物析出物は、選択的レーザ溶融(SLM)により製造された材料中では見出されなかった。硬化性γ′相の他にも、少ない割合のMC及びM23C6炭化物及びM3B2ホウ化物も、追加の硬化性析出物であり、それらは結晶粒界強化のために特に重要であることに留意することが重要である。

【0057】

まとめると、前記の結果は、選択的レーザ溶融によって製造されたIN738LC("できたままの"条件)の結晶粒の粗大化は、例えば1250℃で3時間に及ぶ、γ′ソルバス温度(solvus temperature)より高い温度での完全な溶体化熱処理によって達成できることを示している。

【0058】

その基本思想は、γ′ソルバス温度より高い温度で熱処理を行うことにある。SLM材料が非常に均質である(電子マイクロプローブ分析(図1)を参照)という事実により、初期溶融の危険性が低減される。鋳造された部品/クーポンにおいて観察される顕著な組成的な不均一性、例えば樹状の固化による微細偏析は、これまでSLMによって製造された部品/クーポンにおいて見られない。

【0059】

このように、SLMによって製造されたNi基超合金及び/又はCo基超合金は、同じ組成の従来のように鋳造された材料と比較して、より高温で熱処理される可能性を有する。これは、主に、粉体ベースの物品の製造と、前記SLMプロセスにおけるエネルギービームと材料の相互作用の固有の高い冷却速度とによるものである。原則的に偏析を含まない、SLM材料の均質な組成は、電子マイクロプローブ分析(EPMA)によって示されている。

【0060】

結晶粒度及び結晶粒界/(γ/γ′)形態に関して最適化された微細構造を達成するために、特定の熱処理が、仕立てられた材料特性を得るために使用される。

【0061】

図5〜8に関して説明されているように、本発明による熱処理は、種々の個別の熱処理(例えば、A、B1、B2、B3)の組み合わせであってよい。このように、前記の熱処理は、複数の工程からなってよく、それぞれは、加熱速度、保持温度、保持時間及び冷却速度の特定の組み合わせに相当する。

【0062】

該熱処理は、製造機器において、又は独立した機器を用いることによって行うことができる。製造されるべき部品又はクーポンは、全体的に又は一部だけのいずれかで、前記の熱処理に供してよい。

【0063】

図14は、部品(この例においては、タービン翼)の該部品の特定の領域における特性の変更のための、本発明による部分的熱処理のプロセス工程を示している。図14のタービン翼20は、板翼21と、プラットフォーム22と、翼付根23とを含む。例えば翼先端領域の機械的挙動を最適化するために、翼20を、この翼先端領域について、炉であってよい熱処理装置25の内側に導入する。好適なコントロール26を用いて、熱処理装置25内の温度を、図5〜8に示される熱処理曲線に従って制御する。熱処理が行われた場合に、翼20は、翼先端の領域27において最適化された特性を有する。

【0064】

もう一つの例においては、クーポンを、SLMによって製造し、次いで本発明に従って熱処理する。このクーポンを、補修されるべき翼中にそれを挿入し、それに引き続き、複合された翼を熱処理することによってタービン翼を補修するために使用する。

【符号の説明】

【0065】

20 タービン翼、 21 板翼、 22 プラットフォーム、 23 翼付根、 24 先端部、 25 熱処理装置(例えば炉)、 26 コントロール、 27 最適化された領域

【技術分野】

【0001】

本発明は、超合金の技術に関連する。本発明は、請求項1の前提部分による耐熱超合金から構成される部品又はクーポンの製造方法に関する。

【背景技術】

【0002】

例えばIN738LCなどのNi基鋳造超合金に対する様々な熱処理の影響は、過去に調査されてきている。

【0003】

この超合金の耐久性は、γ′析出物の強化に依存する(例えば、非特許文献1を参照のこと)。前記文献にある、1120℃/2時間/急速空冷(accelerated air−cooled(AAC))される溶体化処理は、バイモーダルな析出物の微細構造をすでにもたらすため、それは、最初から合金中に単相の固溶体を得るための適した溶体化法ではない。微細な析出物を有する微細構造は、溶体化を1200℃/4時間/AACの条件下で行う場合に発生する。1200℃/4時間/AACもしくは1250℃/4時間/AAC又はWQの条件の後に、より低い温度での時効により、同様の微細構造が得られる。950℃未満での24時間にわたる複数の時効は、ほぼ球状の析出物をもたらし、そして1050℃もしくは1120℃での24時間にわたる単独の時効は、立方体様の析出物をもたらす。

【0004】

2種の異なるγ′析出物の成長プロセスが観察される:より小さい析出物が合わさって、より大きな析出物(二倍の析出物サイズの微細構造で)がもたらされ、かつマトリックスから溶質吸収を通じて成長する。

【0005】

しかしながら、この種の、粉体ベースのアディティブ・マニュファクチュアリング方法(additive manufacturing process)によって製造される超合金は、異なる微細構造のためその機械的特性に関して異なる挙動をとる。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】E.Balikci他による、Influence of various heat treatments on the microstructure of polycrystalline IN738LC,Metallurgical and Materials Transactions A Vol.28,No.10,1993−2003,Oct.1997

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、粉体ベースのアディティブ・マニュファクチュアリング方法によって、NiもしくはCoもしくはFe又はそれらの組み合わせをベースとする耐熱超合金から構成される部品又はクーポン、すなわち部品の一部を製造する方法であって、テーラーメードの機械的特性の獲得に関して最適化された方法を提供することである。

【課題を解決するための手段】

【0008】

前記課題は、請求項1に記載の方法であって、

a)前記の部品もしくはクーポンを、粉体ベースのアディティブ・マニュファクチュアリング方法によって形成する工程と、

その際、その方法の間に、粉体は完全に溶融され、その後に固化される;

b)前記の形成された部品もしくはクーポンを、特定の材料特性の最適化のために熱処理に供する工程とを含み、ここで

c)前記熱処理は、鋳造された部品もしくはクーポンと比較してより高い温度で行われる、前記方法によって解決される。

【0009】

前記の熱処理は、前記の微細構造の最適化により、クリープ強度、低サイクル疲労挙動などの特定の材料特性を向上する。

【0010】

このように、本発明は、粉体ベースのアディティブ・マニュファクチュアリング技術、例えばSLM(選択的レーザ溶融(Selective Laser Melting))又はLMF(レーザ金属成形(Laser Metal Forming))又はEBM(電子ビーム溶融(Laser Metal Forming))によって製造されるNi/Co/Feをベースとする超合金から構成される材料/部品/クーポンの熱処理に関する。これらの物品は、例えば同じ合金の従来のように鋳造された材料とは異なる微細構造を有する。これは、主に、粉体ベースの物品の製造と、これらのプロセスにおけるエネルギービームと材料の相互作用の固有の高い冷却速度とによるものである。その結果、その材料は、化学組成に関して非常に均質であり、かつ原則的に偏析を含まない。

【0011】

粉体ベースのアディティブ・マニュファクチュアリング技術により製造されたNi/Co/Feをベースとする超合金が一般に残留共晶含分を含まないという事実のため、鋳造された部品/クーポンと比してより高い温度での熱処理は、初期溶融(incipient melting)のリスクを伴わずにより高い固溶度を達成するために実現できる。これにより、広い範囲にわたる、結晶粒度及び析出物の最適化を含む微細構造の調整が可能となり、それにより改善された材料特性がもたらされる。更に、これにより、材料特性をその特定の用途に仕立てることが可能となるが、それは鋳造などの慣用の製造方法では非常に限られている。これは、モジュール部品コンセプト(modular part concept)のために使用でき、その際、各セグメントは、それらの機能に従って最適化され、例えば翼前縁は、改善された低サイクル疲労(LCF)挙動を有する一方で、熱負荷された領域が、高められたクリープ強度を有するように最適化される。

【0012】

前記の耐熱材料は、Ni基合金、例えば、これらに限定されないが、Waspaloy、Hastelloy X、IN617、IN718、IN625、Mar−M247、IN100、IN738、IN792、Mar−M200、81900、RENE 80、Alloy 713、Haynes 230、Haynes 282というそれらの商品名で知られる合金及び他の誘導体であってよい。

【0013】

前記の耐熱材料は、他方で、Co基合金、例えば、これらに限定されないが、FSX 414、X−40、X−45、MAR−M 509又はMAR−M 302という商品名で知られる合金であってよい。

【0014】

前記の耐熱材料は、Fe基合金、例えば、これらに限定されないが、A 286、Alloy 800 H、N 155、S 590、Alloy 802、Incoloy MA 956、Incoloy MA 957又はPM 2000という商品名で知られる合金であってよい。

【0015】

又は、前記の耐熱材料は、Fe、Ni、Coの群から選択される1つより多くをベースとする超合金であってよい。

【0016】

本発明の一実施形態によれば、前記の粉体ベースのアディティブ・マニュファクチュアリング方法は、選択的レーザ溶融(SLM)、選択的レーザ焼結(SLS)又は電子ビーム溶融(EBM)の1つであって、以下の工程:

a)前記の部品又はクーポンの三次元モデルを作成する工程と、

b)前記モデルの横断面をスライシングプロセスによって計算する工程と、

c)装置制御ユニットを有するアディティブ・マニュファクチュアリング装置を提供する工程と、

d)本方法に必要とされる、前記のNi又はCo又はFeをベースとする超合金の粉体を調製する工程と、

e)前記の装置制御ユニットに、前記の計算された横断面を渡して、そこに記憶させる工程と、

f)規則的かつ均一な厚さの粉体層を、前記のアディティブ・マニュファクチュアリング装置の支持板上に又は前回のプロセスでの粉体層上に作成する工程と、

g)前記の制御ユニットに記憶された前記部品の横断面に従って、エネルギービームでスキャンすることによって前記粉体層の溶融を実施する工程と、

h)こうして形成された横断面の上面を、1つの層厚だけ降下させる工程と、

i)前記の三次元モデルの最後の横断面に達するまで、工程f)〜h)を繰り返す工程と、

を含む方法である。

【0017】

本発明のもう一つの実施形態によれば、前記の粉体の粒度分布は、規則的かつ均一な厚さを有する粉体層を作成するのに必要とされる良好な流動性を達成するために前記の層厚に調節される。

【0018】

本発明のもう一つの実施形態によれば、前記の粉体は、球形を有する粒子からなる。

【0019】

特に、該粉体の必要とされる粒度分布は、篩別及び/又は風選(エアー分離)によって得られる。

【0020】

本発明の更なる一実施形態によれば、前記の1種もしくは複数種の粉体は、ガスアトマイズ法もしくは水アトマイズ法、プラズマ回転電極法、メカニカルミリング法又は粉体冶金学的方法などの1つによって得られる。

【0021】

本発明のもう一つの実施形態によれば、前記の粉体ベースのアディティブ・マニュファクチュアリング方法は、レーザ金属成形(LMF)、レーザエンジニアドネット成形(Laser Engineered Net Shape)(LENS)又は直接金属堆積(Direct Metal Deposition)(DMD)の1つであり、該方法は、材料を粉体の代わりにワイヤの形態で使用できる。

【0022】

本発明のもう一つの実施形態によれば、粉体の代わりに懸濁液が使用される。

【0023】

本発明のもう一つの実施形態によれば、前記の超合金は、微分散された酸化物、特にY2O3、AlO3もしくはThO2を含む。

【0024】

本発明のもう一つの実施形態によれば、前記の熱処理は、前記の部品又はクーポンの形成のために使用される機器中で行われる。

【0025】

選択的に、前記の熱処理は、部品又はクーポンを形成する機器とは異なる機器中で行ってよい。

【0026】

本発明の更なる一実施形態によれば、前記の熱処理は、異なる個々の熱処理の組み合わせである。

【0027】

本発明の異なる実施形態によれば、前記の部品又はクーポンの一部だけが前記の熱処理に供される。

【0028】

本発明のもう一つの実施形態によれば、前記の熱処理は、複数の工程を含み、かかるそれぞれの工程は、加熱速度、保持温度、保持時間及び冷却速度の特定の組み合わせに相当する。

【0029】

それぞれの熱処理工程の前及び/又は後で、前記の部品又はクーポンを、様々な他の処理工程、例えば、それらに限定されないが、特定の微細構造、例えば溶接に有用な小さい結晶粒の特定の利点を活用するために、機械加工、溶接又はロウ付けに供してよい。

【0030】

更に、前記の熱処理工程の少なくとも1つは、前記の部品又はクーポンの微細構造中の特定の成分、例えば金属間化合物相、炭化物もしくは窒化物を部分的にもしくは完全に溶解するのに十分に高い温度で、かつ十分に長い保持時間にわたって実施してよい。

【0031】

本発明のもう一つの実施形態によれば、前記の熱処理工程の少なくとも1つは、前記の部品もしくはクーポンの内部に粗大結晶粒が存在するのに十分に高い温度で、かつ十分に長い保持時間にわたって実施される。

【0032】

前記の結晶粒の粗大化は、従来のように鋳造された、指向的に固化された、又は単結晶の、鋳造から知られた微細構造に匹敵する微細構造をもたらす。

【0033】

特に、前記の結晶粒の粗大化の前に、前記の部品又はクーポンは、前記の相応の熱処理工程において異方性の結晶粒伸長に導く残留応力を導入するために、変形されるか、又は粉体床中に特別に配置して、特定のハッチングストラテジー(hatching strategy)でスキャンしてよい。

【0034】

本発明の更なる一実施形態によれば、前記の熱処理工程の少なくとも1つは、金属炭化物、金属窒化物又は金属炭窒化物、例えば、これらに限定されるものではないが、M(C,N)、M6C、M7C3又はM23C6(Mは金属である)を析出させるのに十分に高い温度で、かつ十分に長い保持時間にわたって行われる。

【0035】

更に、前記の熱処理工程の少なくとも1つは、金属間化合物相、例えば、それらに限定されないが、ガンマプライムとして知られるNi3(Al,Ti)又はガンマダブルプライムとして知られるNi3(Nb,Al,Ti)又はデルタ相として知られるNi3Nbの析出に十分に高い温度で、かつ十分に長い保持時間にわたって実施してよい。

【0036】

特に、前記の熱処理工程の少なくとも1つは、結晶粒界強度を向上させるために、金属ホウ化物、例えば、それに限定されるものではないが、M3B2(Mは金属である)の析出に十分に高い温度で、かつ十分に長い保持時間にわたって実施してよい。

【0037】

前記の熱処理の少なくとも1つは、好ましくは、前記の析出物の体積分率、サイズ、形状及び分布の変更に十分に高い温度で、かつ十分に長い保持時間にわたって実施される。

【0038】

本発明のもう一つの実施形態によれば、前記の熱処理工程の少なくとも1つは、付加的に、前記の部品又はクーポンの微細構造を更に改善するために、熱間等静圧圧縮成形(HIP)として知られる、等静圧下で行われる。

【0039】

本発明を、ここで、種々の実施形態をもとに、添付の図面を参照して、より詳細に説明する。

【図面の簡単な説明】

【0040】

【図1】図1は、室温(RT)で選択的レーザ溶融(SLM)により加工されたIN738LC試験片の電子マイクロプローブ分析(EPMA)の結果を示している。

【図2】図2は、従来のように鋳造された参照IN738LC試験片の電子マイクロプローブ分析(EPMA)の相応の結果を示している。

【図3】図3は、SLMによるIN738LC試験片の"参照"熱処理の温度(℃(t))の図解曲線(図3(a))と、500μmスケールと200μmスケールでの得られた微細構造を示している(図3(b)、左右の写真)。

【図4】図4は、SLMによるIN738LC試験片の本発明に従って変更された熱処理の温度(℃(t))の図解曲線(図4(a))と、500μmスケールと200μmスケールでの得られた微細構造を示している(図4(b)、左右の写真)。

【図5】図5は、SLMでのIN738LC合金の試料に使用された、本発明による熱処理サイクルの温度(℃(t))の図解曲線を示している。

【図6】図6は、SLMでのIN738LC合金の試料に使用された、本発明による熱処理サイクルの温度(℃(t))の図解曲線を示している。

【図7】図7は、SLMでのIN738LC合金の試料に使用された、本発明による熱処理サイクルの温度(℃(t))の図解曲線を示している。

【図8】図8は、SLMでのIN738LC合金の試料に使用された、本発明による熱処理サイクルの温度(℃(t))の図解曲線を示している。

【図9】図9は、2mm解像度及び500μm解像度での、図5の温度(℃(t))曲線に従って処理された試料の微細構造を示している。

【図10】図10は、2mm解像度及び500μm解像度での、図6の温度(℃(t))曲線に従って処理された試料の微細構造を示している。

【図11】図11は、500μm解像度及び200μm解像度での、図7の温度(℃(t))曲線に従って処理された試料の微細構造を示している。

【図12】図12は、500μm解像度及び200μm解像度での、図8の温度(℃(t))曲線に従って処理された試料の微細構造を示している。

【図13】図13は、対比において、500μm解像度及び200μm解像度での、図6の温度(℃(t))曲線に従って処理された試料の微細構造(下方の左右の写真)と、500μm解像度及び200μm解像度での、図3の参照処理に従って処理された試料の微細構造(上方の左右の写真)を示している。

【図14】図14は、部品(タービン翼)の該部品の特定の領域における特性の変更のための、本発明による部分的熱処理のプロセス工程を示している。

【発明を実施するための形態】

【0041】

粉体ベースのアディティブ・マニュファクチュアリング技術により製造されたNi/Co/Feをベースとする超合金が一般に残留共晶含分を含まないという事実のため、鋳造された部品/クーポンと比してより高い温度での熱処理は、初期溶融のリスクを伴わずにより高い固溶度を達成するために実現できる。特別に調整された熱処理は、今日まで達成できなかった非常に広い範囲で、クリープ強度又は低サイクル疲労挙動などの特定の材料特性を最適化することを可能にする。これは、特定の位置/用途のために仕立てられた材料特性が必要とされる、モジュール部品コンセプトのためにも、クーポン補修アプローチによるリコンディショニング(reconditioning)のためにも有用である。

【0042】

従って、本発明は、耐熱材料からなる粉体ベースのアディティブ・マニュファクチュアリング技術によって三次元の物品を製造し、それに引き続き、最適化された微細構造をもたらし、ひいては高められた材料特性をもたらす特別に調整された熱処理を行うことを含む。

【0043】

前記の粉体ベースのアディティブ・マニュファクチュアリング技術は、選択的レーザ溶融(SLM)、選択的レーザ焼結(SLS)、電子ビーム溶融(EBM)、レーザ金属成形(LMF)、レーザエンジニアドネット成形(LENS)、直接金属堆積(DMD)又は同様のプロセスであってよい。前記のプロセスの間に、該粉体は、完全に溶融され、その後に固化される。

【0044】

前記の耐熱材料は、Ni基合金、例えば、これらに限定されないが、Waspaloy、Hastelloy X、IN617、IN718、IN625、Mar−M247、IN100、IN738、IN792、Mar−M200、81900、RENE 80、Alloy 713、Haynes 230、Haynes 282及び他の誘導体であってよい。

【0045】

選択的に、前記の耐熱材料は、Co基合金、例えば、それらに限定されないが、FSX 414、X−40、X−45、MAR−M 509又はMAR−M 302であってよい。

【0046】

選択的に、前記の耐熱材料は、Fe基合金、例えば、これらに限定されないが、A 286、Alloy 800 H、N 155、S 590、Alloy 802、Incoloy MA 956、Incoloy MA 957又はPM 2000であってよい。

【0047】

選択的に、前記の耐熱材料は、Fe、Ni、Coの群から選択される少なくとも2種のものの組合せ物をベースとする超合金であってよい。

【0048】

本発明は、IN738LC合金(LCは、低炭素を意味する)に関して詳細に説明する。図1は、室温(RT)で選択的レーザ溶融(SLM)により加工されたIN738LC試験片の電子マイクロプローブ分析(EPMA)の結果を示している(合金の様々な元素の幾つかしか印されていない)。対比のために、図2は、従来のように鋳造された参照IN738LC試験片の電子マイクロプローブ分析(EPMA)の相応の結果を示している。図1及び図2の対比によって、SLMでの試験片における散乱/偏差は、"鋳造された参照物"に対して実質的により低いが、SLMでの試験片と鋳造された試験片との間に、平均値の有意な差異は見られない。特に、Al及びTiなどのγ′形成体の有意な枯渇は、SLMでの試験片の加工の間に生じなかった。本発明によれば、かかるSLMでのIN738LC試験片は、従来の熱処理(図3(a))の変更である熱処理(図4(a))に供されている。前記の変更は、初期の高温の溶体化熱処理(SHT)工程Aを含み、それに引き続き、より低温で、3つの他の(従来の)熱処理工程B1〜B3が行われる。

【0049】

微細構造のそれぞれの写真(図3(b)及び図4(b))から理解できるように、前記の変更した熱処理は、微細構造を変化させ、かつ最適化し、こうして、クリープ強度、低サイクル疲労(LCF)挙動などの特定の材料特性が向上される。特に、変更された熱処理の結果として、かなりの結晶粒の粗大化が生じる。

【0050】

結晶粒度に対する溶体化温度及び保持時間の影響を調査するために、IN738LC材料の4種の異なる試料を、図5〜8に示される異なる熱処理に供した。それらの熱処理試験は、小さい矩形の試験片で行った。該熱処理試験は"できたままの(as−built)"条件で、例えば事前の熱処理をせずに(例えば熱間静圧圧縮処理なく)行ったことに留意することが重要である。

【0051】

前記処理は、以下の通りである:

第一の試料: 1250℃/3時間(図5)

第二の試料: 1250℃/3時間+1180℃/4時間+1120℃/2.5時間+850℃/24時間(図6)

第三の試料: 1250℃/1時間(図7)

第四の試料: 1260℃/1時間(図8)

対比のために、更なる試料を、図3による参照熱処理に供した。前記熱処理は、

B1 HIP(1180℃/4時間)

B2 1120℃/2.5時間

B3 850℃/24時間

として特定される熱処理工程B1〜B3を有する。

【0052】

1250℃/3時間で溶体化熱処理された試料1及び2(図5、6)の得られた微細構造は、図9及び図10の写真に示されている。図13から理解できるように、参照熱処理(上方の左右の写真)と比較して、かなりの結晶粒の粗大化が生じた(下方の左右の写真)。

【0053】

しかしながら、それぞれ図7及び図8による、1250℃及び1260℃での1時間の保持時間は、完全に再結晶化された/粗大化された微細構造を達成するにはまだ十分ではない(図11及び図12を参照のこと)。

【0054】

更に、γ′(ガンマプライム)析出物のサイズと形態は、冷却速度に強く依存することに留意することが重要である。

【0055】

結晶粒界の形態及び析出物は、良好なクリープ特性のために重要である。従って、従来のように鋳造されたIN738LC微細構造を同様に分析した。結果として、炭化物析出物は、結晶粒界に沿って見出される。IN738LCにおいては、主に2つの種類の炭化物、Ti(Ta,Nb)リッチのMCタイプの炭化物と、特にクロムリッチなM23C6炭化物が存在する。

【0056】

前記の"できたままの"条件においては、μmスケールの炭化物析出物は、選択的レーザ溶融(SLM)により製造された材料中では見出されなかった。硬化性γ′相の他にも、少ない割合のMC及びM23C6炭化物及びM3B2ホウ化物も、追加の硬化性析出物であり、それらは結晶粒界強化のために特に重要であることに留意することが重要である。

【0057】

まとめると、前記の結果は、選択的レーザ溶融によって製造されたIN738LC("できたままの"条件)の結晶粒の粗大化は、例えば1250℃で3時間に及ぶ、γ′ソルバス温度(solvus temperature)より高い温度での完全な溶体化熱処理によって達成できることを示している。

【0058】

その基本思想は、γ′ソルバス温度より高い温度で熱処理を行うことにある。SLM材料が非常に均質である(電子マイクロプローブ分析(図1)を参照)という事実により、初期溶融の危険性が低減される。鋳造された部品/クーポンにおいて観察される顕著な組成的な不均一性、例えば樹状の固化による微細偏析は、これまでSLMによって製造された部品/クーポンにおいて見られない。

【0059】

このように、SLMによって製造されたNi基超合金及び/又はCo基超合金は、同じ組成の従来のように鋳造された材料と比較して、より高温で熱処理される可能性を有する。これは、主に、粉体ベースの物品の製造と、前記SLMプロセスにおけるエネルギービームと材料の相互作用の固有の高い冷却速度とによるものである。原則的に偏析を含まない、SLM材料の均質な組成は、電子マイクロプローブ分析(EPMA)によって示されている。

【0060】

結晶粒度及び結晶粒界/(γ/γ′)形態に関して最適化された微細構造を達成するために、特定の熱処理が、仕立てられた材料特性を得るために使用される。

【0061】

図5〜8に関して説明されているように、本発明による熱処理は、種々の個別の熱処理(例えば、A、B1、B2、B3)の組み合わせであってよい。このように、前記の熱処理は、複数の工程からなってよく、それぞれは、加熱速度、保持温度、保持時間及び冷却速度の特定の組み合わせに相当する。

【0062】

該熱処理は、製造機器において、又は独立した機器を用いることによって行うことができる。製造されるべき部品又はクーポンは、全体的に又は一部だけのいずれかで、前記の熱処理に供してよい。

【0063】

図14は、部品(この例においては、タービン翼)の該部品の特定の領域における特性の変更のための、本発明による部分的熱処理のプロセス工程を示している。図14のタービン翼20は、板翼21と、プラットフォーム22と、翼付根23とを含む。例えば翼先端領域の機械的挙動を最適化するために、翼20を、この翼先端領域について、炉であってよい熱処理装置25の内側に導入する。好適なコントロール26を用いて、熱処理装置25内の温度を、図5〜8に示される熱処理曲線に従って制御する。熱処理が行われた場合に、翼20は、翼先端の領域27において最適化された特性を有する。

【0064】

もう一つの例においては、クーポンを、SLMによって製造し、次いで本発明に従って熱処理する。このクーポンを、補修されるべき翼中にそれを挿入し、それに引き続き、複合された翼を熱処理することによってタービン翼を補修するために使用する。

【符号の説明】

【0065】

20 タービン翼、 21 板翼、 22 プラットフォーム、 23 翼付根、 24 先端部、 25 熱処理装置(例えば炉)、 26 コントロール、 27 最適化された領域

【特許請求の範囲】

【請求項1】

NiもしくはCoもしくはFe又はそれらの組み合わせをベースとする耐熱超合金から構成される部品又はクーポンの製造方法であって、以下の工程:

a)前記の部品もしくはクーポンを、粉体ベースのアディティブ・マニュファクチュアリングプロセスによって形成する工程と、

その際、そのプロセスの間には、粉体は完全に溶融され、その後に固化される;

b)前記の形成された部品もしくはクーポンを、特定の材料特性の最適化のために熱処理に供する工程とを含む方法において、

c)前記熱処理が、鋳造された部品もしくはクーポンと比較してより高い温度で行われることを特徴とする、前記方法。

【請求項2】

前記の粉体ベースのアディティブ・マニュファクチュアリングプロセスが、選択的レーザ溶融(SLM)、選択的レーザ焼結(SLS)又は電子ビーム溶融(EBM)の1つであって、以下の工程:

a)前記の部品又はクーポンの三次元モデルを作成する工程と、

b)前記モデルの横断面をスライシングプロセスによって計算する工程と、

c)装置制御ユニットを有するアディティブ・マニュファクチュアリング装置を提供する工程と、

d)前記プロセスに必要とされる、前記の超合金の粉体を調製する工程と、

e)前記の装置制御ユニットに、前記の計算された横断面を渡して、そこに記憶させる工程と、

f)規則的かつ均一な厚さの粉体層を、前記のアディティブ・マニュファクチュアリング装置の支持板上に又は前回のプロセスでの粉体層上に作成する工程と、

g)前記の制御ユニットに記憶された前記部品もしくはクーポンの横断面に従って、エネルギービームでスキャンすることによって前記粉体層の溶融を実施する工程と、

h)こうして形成された横断面の上面を、1つの層厚だけ降下させる工程と、

i)前記の三次元モデルの最後の横断面に達するまで、工程f)〜h)を繰り返す工程と、

を含む方法であることを特徴とする、請求項1に記載の方法。

【請求項3】

前記の粉体の粒度分布が、規則的かつ均一な厚さを有する粉体層を作成するのに必要とされる良好な流動性を達成するために前記の層厚に調節されることを特徴とする、請求項2に記載の方法。

【請求項4】

前記粉体が、球形を有する結晶粒からなることを特徴とする、請求項2又は3に記載の方法。

【請求項5】

前記粉体の必要とされる粒度分布が、篩別及び/又は風選(エアー分離)によって得られることを特徴とする、請求項3に記載の方法。

【請求項6】

前記の1種以上の粉体が、ガスアトマイズ法もしくは水アトマイズ法、プラズマ回転電極法、メカニカルミリング法又は粉体冶金学的方法などの1つによって得られることを特徴とする、請求項2から5までのいずれか1項に記載の方法。

【請求項7】

前記の粉体ベースのアディティブ・マニュファクチュアリングプロセスが、レーザ金属成形(LMF)、レーザエンジニアドネット成形(LENS)又は直接金属堆積(DMD)の1つであり、該プロセスは、材料を粉体の代わりにワイヤの形態で使用できることを特徴とする、請求項1に記載の方法。

【請求項8】

粉体の代わりに懸濁液が使用されることを特徴とする、請求項1に記載の方法。

【請求項9】

前記超合金が、微分散された酸化物、特にY2O3、AlO3又はThO2を含むことを特徴とする、請求項1から8までのいずれか1項に記載の方法。

【請求項10】

前記の熱処理が、前記の部品又はクーポンの形成のために使用される機器中で行われることを特徴とする、請求項1から9までのいずれか1項に記載の方法。

【請求項11】

前記熱処理が、部品又はクーポンを形成する機器とは異なる機器において行われることを特徴とする、請求項1から9までのいずれか1項に記載の方法。

【請求項12】

前記熱処理が、種々の個別の熱処理の組み合わせであることを特徴とする、請求項1から11までのいずれか1項に記載の方法。

【請求項13】

前記の部品又はクーポンの一部だけが、前記の熱処理に供されることを特徴とする、請求項1から12までのいずれか1項に記載の方法。

【請求項14】

前記の熱処理が、複数の工程を含み、かかるそれぞれの工程は、加熱速度、保持温度、保持時間及び冷却速度の特定の組み合わせに相当することを特徴とする、請求項1から13までのいずれか1項に記載の方法。

【請求項15】

それぞれの熱処理工程の前及び/又は後で、前記の部品又はクーポンが、特定の微細構造、例えば溶接に有用な小さい結晶粒の特定の利点を活用するために、様々な他の処理工程、例えば、それらに限定されないが、機械加工、溶接又はロウ付けに供されることを特徴とする、請求項14に記載の方法。

【請求項16】

前記の熱処理工程の少なくとも1つが、前記の部品又はクーポンの微細構造中の特定の成分、例えば金属間化合物相、炭化物もしくは窒化物を部分的にもしくは完全に溶解するのに十分に高い温度で、かつ十分に長い保持時間にわたって実施されることを特徴とする、請求項14又は15に記載の方法。

【請求項17】

前記の熱処理工程の少なくとも1つが、前記の部品もしくはクーポンの内部に粗大結晶粒が存在するのに十分に高い温度で、かつ十分に長い保持時間にわたって実施されることを特徴とする、請求項14から16までのいずれか1項に記載の方法。

【請求項18】

前記の結晶粒の粗大化の前に、前記の部品又はクーポンが、前記の相応の熱処理工程において異方性の結晶粒伸長に導く残留応力を導入するために、変形されるか、又は粉体床中に特別に配置して、特定のハッチングストラテジーでスキャンされることを特徴とする、請求項17に記載の方法。

【請求項19】

前記の熱処理工程の少なくとも1つが、金属炭化物、金属窒化物又は金属炭窒化物、例えば、これらに限定されるものではないが、M(C,N)、M6C、M7C3又はM23C6(Mは金属である)を析出させるのに十分に高い温度で、かつ十分に長い保持時間にわたって行われることを特徴とする、請求項14から18までのいずれか1項に記載の方法。

【請求項20】

前記の熱処理工程の少なくとも1つが、金属間化合物相、例えば、それらに限定されないが、ガンマプライムとして知られるNi3(Al,Ti)又はガンマダブルプライムとして知られるNi3(Nb,Al,Ti)又はデルタ相として知られるNi3Nbの析出に十分に高い温度で、かつ十分に長い保持時間にわたって実施されることを特徴とする、請求項14から19までのいずれか1項に記載の方法。

【請求項21】

前記の熱処理工程の少なくとも1つが、結晶粒界強度を向上させるために、金属ホウ化物、例えば、それらに限定されるものではないが、M3B2(Mは金属である)の析出に十分に高い温度で、かつ十分に長い保持時間にわたって実施されることを特徴とする、請求項14から20までのいずれか1項に記載の方法。

【請求項22】

前記の熱処理の少なくとも1つが、前記の析出物の体積分率、サイズ、形状及び分布の変更に十分に高い温度で、かつ十分に長い保持時間にわたって実施されることを特徴とする、請求項19から21までのいずれか1項に記載の方法。

【請求項23】

前記の熱処理工程の少なくとも1つが、付加的に、前記の部品又はクーポンの微細構造を更に改善するために、熱間等静圧圧縮成形(HIP)として知られる、等静圧下で行われることを特徴とする、請求項14から22までのいずれか1項に記載の方法。

【請求項1】

NiもしくはCoもしくはFe又はそれらの組み合わせをベースとする耐熱超合金から構成される部品又はクーポンの製造方法であって、以下の工程:

a)前記の部品もしくはクーポンを、粉体ベースのアディティブ・マニュファクチュアリングプロセスによって形成する工程と、

その際、そのプロセスの間には、粉体は完全に溶融され、その後に固化される;

b)前記の形成された部品もしくはクーポンを、特定の材料特性の最適化のために熱処理に供する工程とを含む方法において、

c)前記熱処理が、鋳造された部品もしくはクーポンと比較してより高い温度で行われることを特徴とする、前記方法。

【請求項2】

前記の粉体ベースのアディティブ・マニュファクチュアリングプロセスが、選択的レーザ溶融(SLM)、選択的レーザ焼結(SLS)又は電子ビーム溶融(EBM)の1つであって、以下の工程:

a)前記の部品又はクーポンの三次元モデルを作成する工程と、

b)前記モデルの横断面をスライシングプロセスによって計算する工程と、

c)装置制御ユニットを有するアディティブ・マニュファクチュアリング装置を提供する工程と、

d)前記プロセスに必要とされる、前記の超合金の粉体を調製する工程と、

e)前記の装置制御ユニットに、前記の計算された横断面を渡して、そこに記憶させる工程と、

f)規則的かつ均一な厚さの粉体層を、前記のアディティブ・マニュファクチュアリング装置の支持板上に又は前回のプロセスでの粉体層上に作成する工程と、

g)前記の制御ユニットに記憶された前記部品もしくはクーポンの横断面に従って、エネルギービームでスキャンすることによって前記粉体層の溶融を実施する工程と、

h)こうして形成された横断面の上面を、1つの層厚だけ降下させる工程と、

i)前記の三次元モデルの最後の横断面に達するまで、工程f)〜h)を繰り返す工程と、

を含む方法であることを特徴とする、請求項1に記載の方法。

【請求項3】

前記の粉体の粒度分布が、規則的かつ均一な厚さを有する粉体層を作成するのに必要とされる良好な流動性を達成するために前記の層厚に調節されることを特徴とする、請求項2に記載の方法。

【請求項4】

前記粉体が、球形を有する結晶粒からなることを特徴とする、請求項2又は3に記載の方法。

【請求項5】

前記粉体の必要とされる粒度分布が、篩別及び/又は風選(エアー分離)によって得られることを特徴とする、請求項3に記載の方法。

【請求項6】

前記の1種以上の粉体が、ガスアトマイズ法もしくは水アトマイズ法、プラズマ回転電極法、メカニカルミリング法又は粉体冶金学的方法などの1つによって得られることを特徴とする、請求項2から5までのいずれか1項に記載の方法。

【請求項7】

前記の粉体ベースのアディティブ・マニュファクチュアリングプロセスが、レーザ金属成形(LMF)、レーザエンジニアドネット成形(LENS)又は直接金属堆積(DMD)の1つであり、該プロセスは、材料を粉体の代わりにワイヤの形態で使用できることを特徴とする、請求項1に記載の方法。

【請求項8】

粉体の代わりに懸濁液が使用されることを特徴とする、請求項1に記載の方法。

【請求項9】

前記超合金が、微分散された酸化物、特にY2O3、AlO3又はThO2を含むことを特徴とする、請求項1から8までのいずれか1項に記載の方法。

【請求項10】

前記の熱処理が、前記の部品又はクーポンの形成のために使用される機器中で行われることを特徴とする、請求項1から9までのいずれか1項に記載の方法。

【請求項11】

前記熱処理が、部品又はクーポンを形成する機器とは異なる機器において行われることを特徴とする、請求項1から9までのいずれか1項に記載の方法。

【請求項12】

前記熱処理が、種々の個別の熱処理の組み合わせであることを特徴とする、請求項1から11までのいずれか1項に記載の方法。

【請求項13】

前記の部品又はクーポンの一部だけが、前記の熱処理に供されることを特徴とする、請求項1から12までのいずれか1項に記載の方法。

【請求項14】

前記の熱処理が、複数の工程を含み、かかるそれぞれの工程は、加熱速度、保持温度、保持時間及び冷却速度の特定の組み合わせに相当することを特徴とする、請求項1から13までのいずれか1項に記載の方法。

【請求項15】

それぞれの熱処理工程の前及び/又は後で、前記の部品又はクーポンが、特定の微細構造、例えば溶接に有用な小さい結晶粒の特定の利点を活用するために、様々な他の処理工程、例えば、それらに限定されないが、機械加工、溶接又はロウ付けに供されることを特徴とする、請求項14に記載の方法。

【請求項16】

前記の熱処理工程の少なくとも1つが、前記の部品又はクーポンの微細構造中の特定の成分、例えば金属間化合物相、炭化物もしくは窒化物を部分的にもしくは完全に溶解するのに十分に高い温度で、かつ十分に長い保持時間にわたって実施されることを特徴とする、請求項14又は15に記載の方法。

【請求項17】

前記の熱処理工程の少なくとも1つが、前記の部品もしくはクーポンの内部に粗大結晶粒が存在するのに十分に高い温度で、かつ十分に長い保持時間にわたって実施されることを特徴とする、請求項14から16までのいずれか1項に記載の方法。

【請求項18】

前記の結晶粒の粗大化の前に、前記の部品又はクーポンが、前記の相応の熱処理工程において異方性の結晶粒伸長に導く残留応力を導入するために、変形されるか、又は粉体床中に特別に配置して、特定のハッチングストラテジーでスキャンされることを特徴とする、請求項17に記載の方法。

【請求項19】

前記の熱処理工程の少なくとも1つが、金属炭化物、金属窒化物又は金属炭窒化物、例えば、これらに限定されるものではないが、M(C,N)、M6C、M7C3又はM23C6(Mは金属である)を析出させるのに十分に高い温度で、かつ十分に長い保持時間にわたって行われることを特徴とする、請求項14から18までのいずれか1項に記載の方法。

【請求項20】

前記の熱処理工程の少なくとも1つが、金属間化合物相、例えば、それらに限定されないが、ガンマプライムとして知られるNi3(Al,Ti)又はガンマダブルプライムとして知られるNi3(Nb,Al,Ti)又はデルタ相として知られるNi3Nbの析出に十分に高い温度で、かつ十分に長い保持時間にわたって実施されることを特徴とする、請求項14から19までのいずれか1項に記載の方法。

【請求項21】

前記の熱処理工程の少なくとも1つが、結晶粒界強度を向上させるために、金属ホウ化物、例えば、それらに限定されるものではないが、M3B2(Mは金属である)の析出に十分に高い温度で、かつ十分に長い保持時間にわたって実施されることを特徴とする、請求項14から20までのいずれか1項に記載の方法。

【請求項22】

前記の熱処理の少なくとも1つが、前記の析出物の体積分率、サイズ、形状及び分布の変更に十分に高い温度で、かつ十分に長い保持時間にわたって実施されることを特徴とする、請求項19から21までのいずれか1項に記載の方法。

【請求項23】

前記の熱処理工程の少なくとも1つが、付加的に、前記の部品又はクーポンの微細構造を更に改善するために、熱間等静圧圧縮成形(HIP)として知られる、等静圧下で行われることを特徴とする、請求項14から22までのいずれか1項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−96013(P2013−96013A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2012−240421(P2012−240421)

【出願日】平成24年10月31日(2012.10.31)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成24年10月31日(2012.10.31)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5400 Baden, Switzerland

【Fターム(参考)】

[ Back to top ]