耐熱難燃吸音材

【課題】

自動車のエンジンルーム内において長時間繰り返し高温の状態におかれても熱収縮やへたりが無く、吸音性能に優れるとともに難燃性、耐熱性に優れた吸音材を提供する。

【解決手段】

ポリエステル繊維80〜50重量%とポリフェニレンサルファイド繊維20〜50重量%を混綿−カード−ラッピング−ニードルパンチ加工を行った目付200〜2000g/m2の不織布にリン系難燃剤を配合したバインダーを30〜200ドライg/m2付与した厚さ5〜50mmの不織布で、200℃×500時間の雰囲気下に放置した後、室温まで冷却した状態での引張強さ、伸び率の保持率が50%以上であり、熱収縮率が5%以下である耐熱難燃吸音材よりなる。

自動車のエンジンルーム内において長時間繰り返し高温の状態におかれても熱収縮やへたりが無く、吸音性能に優れるとともに難燃性、耐熱性に優れた吸音材を提供する。

【解決手段】

ポリエステル繊維80〜50重量%とポリフェニレンサルファイド繊維20〜50重量%を混綿−カード−ラッピング−ニードルパンチ加工を行った目付200〜2000g/m2の不織布にリン系難燃剤を配合したバインダーを30〜200ドライg/m2付与した厚さ5〜50mmの不織布で、200℃×500時間の雰囲気下に放置した後、室温まで冷却した状態での引張強さ、伸び率の保持率が50%以上であり、熱収縮率が5%以下である耐熱難燃吸音材よりなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は耐熱難燃吸音材に関し、特に自動車のエンジン回りの吸音,遮音や断熱を目的として使用し好適な上記耐熱難燃吸音材に関するものである。

【背景技術】

【0002】

自動車のエンジンルーム内には、エンジンから発する音の共鳴防止、あるいは発生した音そのものを外部へ出さないように、ボンネット裏,エンジン下,エンジンとキャビンとの間、あるいはマフラーなどに各種の防音材が使用されている。これらエンジン、マフラーなどは通常の使用時には300℃以上に達するが、更に昨今は、エンジンルームの狭小化によりエンジンカバー部品のサイズダウン化によりエンジンルーム内の温度上昇が顕著となり、使用される吸音材には耐熱性,難燃性が必須となっている。

【0003】

しかし、従来のポリエステル繊維100%使用の吸音材では充分な耐熱性がなく、その改善が求められている。これら耐熱難燃防音材の製法としては、古くは安価なロックウールあるいはガラス繊維を用いたものが多く使用されていたが、自動車のより軽量化、更には廃車時の産廃処理の問題から次第に耐熱性有機繊維が使用されるようになつてきた。

【0004】

そこで、近時、特にアラミド繊維などの溶融温度350℃以上の耐熱性有機繊維を用い、更に耐熱性を付与すべく難燃・耐熱性成分としてケイ酸塩鉱物、アルミナ粒子、雲母粒子などを複合した不織布が耐熱性吸音材として紹介されている。(例えば特許文献1,2,3参照)

また別途、アクリル系合成繊維を酸化して得られる対炎繊維を用いたステッチボンド不織布も紹介されている。(例えば特許文献4参照)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−138935号公報

【特許文献2】特開2006−321053号公報

【特許文献3】特開平6−212593号公報

【特許文献4】特開2006−195104号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、前者の方法は耐熱性の無機粒子を耐熱有機繊維間に挿入、付着させることは複雑な工程を取らざるを得ないという難があり、後者の方法は非常に脆い耐炎繊維を用いるために不織布化の方法がステッチボンドに限られ、かつ高密度の不織布を得難いという問題がある外、更に価格的に非常に高価なものとなってしまうという問題があった。

【0007】

本発明は上述の如き実状に鑑み、これに対処すべく、汎用の繊維と耐熱性有機繊維を如何に組み合わせ、かつどのような難燃剤をどのように付与するかに着目し、汎用繊維であるポリエステル繊維に比較的安価なポリフェニレンサルファイド繊維(以下PPSと略す)を混綿−カード−ラッピング−ニードルパンチ加工−難燃樹脂加工することにより所望の機能を有する不織布を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

即ち、上記目的に適合する本発明の特徴は、ポリエステル繊維80〜50重量%とポリフェニレンサルファイド繊維20〜50重量%を混綿−カード−ラッピング−ニードルパンチ加工した目付200〜2000g/m2の不織布にリン系難燃剤を配合したバインダーを30〜200ドライg/m2を付与してなる厚さ5〜50mmの不織布であり、特に200℃の雰囲気下に500時間放置後、室温まで冷却した状態での引張強さ、伸び率の保持率が50%以上、熱収縮率が5%以下である吸音性能の低下の少ない耐熱難燃吸音材よりなる。

【発明の効果】

【0009】

本発明によれば、温度200℃×500時間の雰囲気下に放置した後、室温まで冷却した状態での引張強さ、伸び率は50%以上の保持率を有し、熱収縮率は5%以下で厚さのへたりもなく、吸音性能も良好な難燃タイプの吸音材を提供することが可能であり、自動車エンジンの吸音カバーあるいはバインダーシートとして適用することにより車外騒音を格段に低減することができる顕著な効果を有している。

【図面の簡単な説明】

【0010】

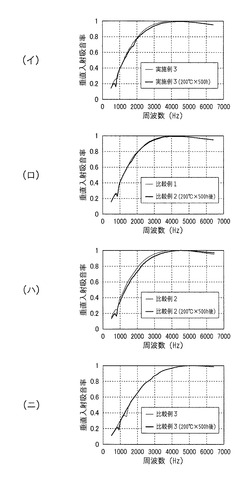

【図1】本発明に係る不織布と比較不織布の夫々の垂直入射吸音率を対比して示したグラフで、(イ)は本発明の実施例3に係る不織布、(ロ)は比較例1に係る不織布、(ハ)は比較例2に係る不織布、(ニ)は比較例3に係る不織布の夫々の垂直入射吸音率を示す。

【発明を実施するための形態】

【0011】

以下、更に本発明の具体的な実施形態について詳述する。本発明は前述の如く汎用繊維であるポリエステル繊維と、ポリフェニレンサルファイド繊維を用いて吸音材として構成するものであり、これら両繊維は混綿され、カード,ラッピング,ニードルパンチ加工を行って不織布に形成され、吸音材として構成される。ここで、前者の汎用ポリエステル繊維は吸音性能の向上とトータルコストの低減に有効であり、後者のポリフェニレンサルファイド繊維は耐熱性の向上に有効であって、これらを適宜配合することによって所期の効果を得ることができる。

【0012】

ここでポリエステル繊維としては、繊維径1.3〜6.6デシテックスの範囲であることが望ましく、更には1.3〜2.2デシテックスがより好適である。繊維の断面としては丸(中空)、丸(中実)の外、三角などの異形断面がいずれも使用可能である、特に中空、異形断面の繊維は音の散乱が多く吸音性能の向上が大きい。一方、ポリフェニレンサルファイド繊維は繊維径1.3〜6.6デシテックスの範囲であることが望ましく、更には1.3〜2.2デシテックスが好適である。

【0013】

これらポリエステル繊維とポリフェニレンサルファイド繊維の好ましい混綿配合比率は80〜50重量%対20〜50重量%の範囲であり、更に好ましくは75〜60重量%対25〜40重量%である。ポリフェニレンサルファイド繊維の比率が20重量%以下になると200℃×500時間の耐熱性試験において引張強さ、ならびに伸び率の保持率が50%以下となり好ましくなく、一方、50重量%以上使用すると耐熱性はより向上するが、トータルコストが上がるので好ましくない。

【0014】

また、上記ポリエステル繊維とポリフェニレンサルファイド繊維は所要の割合で配合混綿されカード,ラッピング,ニードルパンチ加工が施されて不織布に形成されるが、この混綿−カード−ラッピング−ニードルパンチ加工された不織布が吸音性能を確保し得るには目付200〜2000g/m2、厚さ5〜50mmが必要であり、好ましくは目付400〜1000g/m2、厚さ10〜25mmである。目付400g/m2,厚さ10mm以下になると低周波領域の吸音性能が下がり、目付1000g/m2、厚さ25mm以上になると高周波領域の吸音性が下がり次第に好ましくなくなる。

【0015】

混綿−カード−ラッピングされたウエブは次に繊維を絡合するためニードルパンチ加工を行うが、このニードルパンチ加工の条件は、特に限定されることはなく、通常の不織布生産の条件にてニードルパンチ加工すれば充分である。但し、過度のパンチを行うと空隙率が小さくなり、繊維間の密度が上がり音が伝播しやすくなって好ましくなくなり、また以降の樹脂加工時での樹脂の含浸不良などが発生し、吸音性能のばらつきの原因となり好ましくない。従ってニードルパンチ加工はラッピングされたウエブの目付が多いときは1回で加工することなく、ウエブを複数に分割して複数回に分け、順次、積層しながら針深さを変えてニードルパンチ加工を行うのが好適である。

【0016】

このようにウエブを複数に分割し、複数回に分けてニードルパンチ加工を実施するのは1度ではウエブがニードルパンチ加工するには嵩高すぎるという工程上の問題と、複数回に分けて針深さを順次、浅くしてニードルパンチするのは空隙率を出来るだけ高くし、吸音性能を得るためである。なお、ウエブの目付に応じ通常は3〜4回位に分割して順次、針深さを浅くしてニードルパンチを行うのが好適である。

【0017】

また、ニードルパンチ加工のみでは不織布の形態安定性が不足であり、かつ各種機械的強さも十分でないためにバインダーによる樹脂加工が必要となる。その際には難燃性を付与するために難燃剤の併用が必要となるが、昨今の環境対策の面からダイオキシンなどの有害物質を出す可能性のあるハロゲン系の難燃剤を使用するのは好ましくなく、多少価格的に高価であってもリン系の難燃剤の使用が好ましい。

【0018】

リン系難燃剤としては、レゾルシノ−ルビスジフェニルフォスフェートのようなリン酸エステル系、グアニジンを1〜2モル付与したリン酸グアニジン系、あるいは粉体であるポリリン酸アンモニュウム塩系などが使用されるが、好ましくは液状で乳化されたリン酸エステル系がバインダーとの相溶性も比較的良く好適である。

【0019】

また、使用し得るるバインダーとしてはポリアクリル酸エステル共重合体、水系ポリエステル樹脂,水系ポリウレタン樹脂,スチレンブタジエン系などのラテックスなどが使用可能であるが、難燃性阻害の少ない水系ポリエステル樹脂及び水系ウレタン樹脂が好ましい。

【0020】

難燃剤を含んだバインダーのドライ付着量としては、不織布に対し30〜200g/m2が必要であり、30g/m2以下では充分な引張強さなどの機械的強さ及び難燃性が得られず、また200g/m2以上付与すると繊維間がバインダーで充填されることになり、吸音性能の低下が認められ好ましくなくなる。難撚剤とバインダーの比率は、求められる難燃性能と難燃剤の種類及びバインダーの種類により一概に決められないが、代表的なリン酸エステル系難燃剤と水系ポリエステル樹脂の場合であれば、有効成分比率で難燃剤対バインダー樹脂は1:0.3〜6であり、好ましくは1:0.5〜3の範囲であり、ドライ付着量は繊維目付の5〜35の重量%であり、10〜25重量%が好適である。

【0021】

かくして、得られた不織布は耐熱難燃吸音材として使用し有効性を発揮するため、特に200℃の雰囲気下に500時間放置した後、室温まで冷却した状態での引張強さ,伸び率の保持率が50%以上、熱収縮率が5%以下であることが好適である。保持率が50%以下、収縮率が5%以上であれば形態変化が多くなり、防音効果を阻害することとなり好ましくない。

【実施例】

【0022】

以下、更に実施例を挙げて本発明を説明するが、本発明はこれらの実施例に限定されるものではないことは云うまでもない。なお、実施例,比較例中の%は特に断らない限り重量基準である。

【実施例1】

【0023】

繊度2.2デシテックス、繊維長60mmのポリフェニレンサルファイド繊維(東洋紡製)30重量%と繊度2.2デシテックス、繊維長51mmのレギュラーポリエステル繊維(東レ製)70重量%をそれぞれ計量後混綿、カーディング、ラッピング工程を経た後、針番手40番(オルガン製FPD1−40)でもって目付250g/m2ずつ、順次積層しながら針深さ9mm、ペネ数60n/cm2、針深さ8mm、ペネ数60n/cm2、針深さ6mm、ペネ数60n/cm2、針深さ4mm、ペネ数60n/cm2にてニードルパンチ加工を行い、目付1000g/m2の不織布を得た。次いで該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液し、熱風の温度150℃に保ったコンベア式連続熱処理機にて5分間乾燥、熱処理を行い120g/m2のドライ付着量、合計製品目付1120g/m2、厚さ20mmの耐熱難燃性不織布を得た。

【実施例2】

【0024】

繊度2.2デシテックス、繊維長60mmのポリフェニレンサルファイド繊維(東洋紡製)25重量%と、繊度2.2デシテックス、繊維長51mmのレギュラーポリエステル繊維(東レ製)75重量%それぞれ計量後、混綿。カーディング、ラッピング工程を経た後、針番手40番(オルガン製FPD1−40)でもって目付250g/m2ずつ、順次積層しながら針深さ9mm、ペネ数60n/cm2、針深さ8mm、ペネ数60n/cm2、針深さ6mm、ペネ数60n/cm2、針深さ4mm、ペネ数60n/cm2にてニードルパンチ加工を行い目付1000g/m2の不織布を得た。次いで該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液し、熱風の温度150℃に保ったコンベア式連続処理機にて5分間乾燥、熱処理を行い120g/m2のドライ付着量、合計製品目付1120g/m2、厚さ20mmの耐熱難燃性不織布を得た。

【実施例3】

【0025】

繊度2.2デシテックス、繊維長60mmのポリフェニレンサルファイド繊維(東洋紡製)20重量%と繊度2.2デシテックス、繊維長51mmのレギュラーポリエステル繊維(東レ製)80重量%を粗層とし、次いで繊度2.2デシテックス、繊維長60mmのポリフェニレンサルファイド繊維(東洋紡製)20重量%と繊度1.3デシテックス、繊維長38mmのレギュラーポリエステル繊維(帝人製)80重量%を密層とし、それぞれ計量後、混綿、カーディング、ラッピング工程を経た後、針番手40番(オルガン製FPD1−40)でもって針深さ14mm、ペネ数60n/cm2にてニードルパンチ加工を行い目付500g/m2の不織布を得た。次いで該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液し、熱風の温度150℃に保ったコンベア式連続熱処理機にて5分間乾燥、熱処理を行い60g/m2のドライ付着量、合計製品目付560g/m2、厚さ10mmの耐熱難燃性不織布を得た。

(比較例1)

繊度2.2デシテックス、繊維長76mmのポリフェニレンサルファイド繊維(東洋紡製)10重量%と繊度2.2デシテックス、繊維長51mmのレギュラーポリエステル繊維(ユニチカ製)90重量%をそれぞれ計量後混綿、カーディング、ラッピング工程を経た後、針番手40番(オルガン製FPD1−40)でもって目付250g/m2ずつ、順次積層しながら針深さ9mm、ペネ数60n/cm2、針深さ8mm、ペネ数60n/cm2、針深さ6mm、ペネ数60n/cm2、針深さ4mm、ペネ数60n/cm2にてニードルパンチ加工を行い、目付1000g/m2の不織布を得た。次いで、該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液し、熱風の温度150℃に保ったコンベア式連続熱処理機にて5分間乾燥、熱処理を行い120g/m2のドライ付着量、合計製品目1120g/m2、厚さ20mmの耐熱難燃性不織布を得た。

(比較例2)

繊度2.2デシテックス、繊維長51mmのレギュラーポリエステル繊維(ユニチカ製)100重量%を計量後、混綿、カーディング、ラッピング工程を経た後、針番手40番(オルガン製FPD1−40)でもって目付250g/m2ずつ、順次積層しながら針深さ9mm、ペネ数60n/cm2、針深さ8mm、ペネ数60n/cm2、針深さ6mm、ペネ数60n/cm2、針深さ4mm、ペネ数60n/cm2にて順次ニードルパンチ加工を行い目付1000g/m2の不織布を得た。次いで該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液と、熱風の温度150℃ら保ったコンベア式連続熱処理機にて5分間乾燥、熱処理を行い120g/m2のドライ付着量、合計製品目付1120g/m2、厚さ20mmの耐熱難燃性不織布を得た。

(比較例3)

繊度2.2デシテックス、繊維長60mmのポリフェニレンサルファイド繊維(東洋紡製)30重量%、繊度3.3デシテックス、繊維長51mmの難燃ポリエステル繊維(東洋紡製)70重量%を計量後混綿、カーディング、ラッピング工程を経た後針番手40番(オルガン製FPD1−40)でもって目付250g/m2ずつ、順次積層しながら針深さ9mm、ペネ数60n/cm2、針深さ8mm、ペネ数60n/cm2、針深さ6mm、ペネ数60n/cm2に針深さ4mm、ペネ数60n/cm2にてニードルパンチ加工を行い目付1000g/m2の不織布を得た。次いで該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液し、熱風の温度150℃に保ったコンベア式連続熱処理機にて5分間乾燥、熱処理を行い120g/m2のドライ付着量、合計製品目付1120g/m2、厚さ20mmの耐熱難燃性不織布を得た。

【0026】

次に上記実施例及び比較例より得られた不織布、吸音材用不織布についてその特性を下記特性評価方法に基づいて評価した。

(特性評価方法)

長さ :JIS L1913 6.1法に基づいて測定

目付 :JIS L1913 6.2法に基づいて測定

耐熱性:200℃×500時間後の熱収縮率と引張強さを測定

測定機テンシロン型引張試験機、試験片の幅20mm、引張速度40mm/分 つかみ間隔40mm

難燃性:燃焼試験法UL94 V−0に準じた。但し、燃焼滴下物は合格とした。

【0027】

吸音性:JIS A1405−2法に準じ、200℃×500時間後の垂直入射吸音試 を実施

評価結果を下記表1に示す。また実施例について各比較例と対比した垂直入射吸音率を図1(イ)〜(ニ)に示す。これら表1,図1(イ)〜(ニ)より本発明に係る耐熱難燃吸音材は総合して比較吸音材に対し優れた性能を有していることが理解される。

【0028】

【表1】

【産業上の利用可能性】

【0029】

本発明の吸音材は、特に昨今の自動車エンジンルームが狭小化しエンジンの発熱によるエンジンルーム内の温度上昇を防止,低減し得るカバー材に使用し、耐熱,難燃性を有する吸音材として有効である。

【技術分野】

【0001】

本発明は耐熱難燃吸音材に関し、特に自動車のエンジン回りの吸音,遮音や断熱を目的として使用し好適な上記耐熱難燃吸音材に関するものである。

【背景技術】

【0002】

自動車のエンジンルーム内には、エンジンから発する音の共鳴防止、あるいは発生した音そのものを外部へ出さないように、ボンネット裏,エンジン下,エンジンとキャビンとの間、あるいはマフラーなどに各種の防音材が使用されている。これらエンジン、マフラーなどは通常の使用時には300℃以上に達するが、更に昨今は、エンジンルームの狭小化によりエンジンカバー部品のサイズダウン化によりエンジンルーム内の温度上昇が顕著となり、使用される吸音材には耐熱性,難燃性が必須となっている。

【0003】

しかし、従来のポリエステル繊維100%使用の吸音材では充分な耐熱性がなく、その改善が求められている。これら耐熱難燃防音材の製法としては、古くは安価なロックウールあるいはガラス繊維を用いたものが多く使用されていたが、自動車のより軽量化、更には廃車時の産廃処理の問題から次第に耐熱性有機繊維が使用されるようになつてきた。

【0004】

そこで、近時、特にアラミド繊維などの溶融温度350℃以上の耐熱性有機繊維を用い、更に耐熱性を付与すべく難燃・耐熱性成分としてケイ酸塩鉱物、アルミナ粒子、雲母粒子などを複合した不織布が耐熱性吸音材として紹介されている。(例えば特許文献1,2,3参照)

また別途、アクリル系合成繊維を酸化して得られる対炎繊維を用いたステッチボンド不織布も紹介されている。(例えば特許文献4参照)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−138935号公報

【特許文献2】特開2006−321053号公報

【特許文献3】特開平6−212593号公報

【特許文献4】特開2006−195104号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、前者の方法は耐熱性の無機粒子を耐熱有機繊維間に挿入、付着させることは複雑な工程を取らざるを得ないという難があり、後者の方法は非常に脆い耐炎繊維を用いるために不織布化の方法がステッチボンドに限られ、かつ高密度の不織布を得難いという問題がある外、更に価格的に非常に高価なものとなってしまうという問題があった。

【0007】

本発明は上述の如き実状に鑑み、これに対処すべく、汎用の繊維と耐熱性有機繊維を如何に組み合わせ、かつどのような難燃剤をどのように付与するかに着目し、汎用繊維であるポリエステル繊維に比較的安価なポリフェニレンサルファイド繊維(以下PPSと略す)を混綿−カード−ラッピング−ニードルパンチ加工−難燃樹脂加工することにより所望の機能を有する不織布を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

即ち、上記目的に適合する本発明の特徴は、ポリエステル繊維80〜50重量%とポリフェニレンサルファイド繊維20〜50重量%を混綿−カード−ラッピング−ニードルパンチ加工した目付200〜2000g/m2の不織布にリン系難燃剤を配合したバインダーを30〜200ドライg/m2を付与してなる厚さ5〜50mmの不織布であり、特に200℃の雰囲気下に500時間放置後、室温まで冷却した状態での引張強さ、伸び率の保持率が50%以上、熱収縮率が5%以下である吸音性能の低下の少ない耐熱難燃吸音材よりなる。

【発明の効果】

【0009】

本発明によれば、温度200℃×500時間の雰囲気下に放置した後、室温まで冷却した状態での引張強さ、伸び率は50%以上の保持率を有し、熱収縮率は5%以下で厚さのへたりもなく、吸音性能も良好な難燃タイプの吸音材を提供することが可能であり、自動車エンジンの吸音カバーあるいはバインダーシートとして適用することにより車外騒音を格段に低減することができる顕著な効果を有している。

【図面の簡単な説明】

【0010】

【図1】本発明に係る不織布と比較不織布の夫々の垂直入射吸音率を対比して示したグラフで、(イ)は本発明の実施例3に係る不織布、(ロ)は比較例1に係る不織布、(ハ)は比較例2に係る不織布、(ニ)は比較例3に係る不織布の夫々の垂直入射吸音率を示す。

【発明を実施するための形態】

【0011】

以下、更に本発明の具体的な実施形態について詳述する。本発明は前述の如く汎用繊維であるポリエステル繊維と、ポリフェニレンサルファイド繊維を用いて吸音材として構成するものであり、これら両繊維は混綿され、カード,ラッピング,ニードルパンチ加工を行って不織布に形成され、吸音材として構成される。ここで、前者の汎用ポリエステル繊維は吸音性能の向上とトータルコストの低減に有効であり、後者のポリフェニレンサルファイド繊維は耐熱性の向上に有効であって、これらを適宜配合することによって所期の効果を得ることができる。

【0012】

ここでポリエステル繊維としては、繊維径1.3〜6.6デシテックスの範囲であることが望ましく、更には1.3〜2.2デシテックスがより好適である。繊維の断面としては丸(中空)、丸(中実)の外、三角などの異形断面がいずれも使用可能である、特に中空、異形断面の繊維は音の散乱が多く吸音性能の向上が大きい。一方、ポリフェニレンサルファイド繊維は繊維径1.3〜6.6デシテックスの範囲であることが望ましく、更には1.3〜2.2デシテックスが好適である。

【0013】

これらポリエステル繊維とポリフェニレンサルファイド繊維の好ましい混綿配合比率は80〜50重量%対20〜50重量%の範囲であり、更に好ましくは75〜60重量%対25〜40重量%である。ポリフェニレンサルファイド繊維の比率が20重量%以下になると200℃×500時間の耐熱性試験において引張強さ、ならびに伸び率の保持率が50%以下となり好ましくなく、一方、50重量%以上使用すると耐熱性はより向上するが、トータルコストが上がるので好ましくない。

【0014】

また、上記ポリエステル繊維とポリフェニレンサルファイド繊維は所要の割合で配合混綿されカード,ラッピング,ニードルパンチ加工が施されて不織布に形成されるが、この混綿−カード−ラッピング−ニードルパンチ加工された不織布が吸音性能を確保し得るには目付200〜2000g/m2、厚さ5〜50mmが必要であり、好ましくは目付400〜1000g/m2、厚さ10〜25mmである。目付400g/m2,厚さ10mm以下になると低周波領域の吸音性能が下がり、目付1000g/m2、厚さ25mm以上になると高周波領域の吸音性が下がり次第に好ましくなくなる。

【0015】

混綿−カード−ラッピングされたウエブは次に繊維を絡合するためニードルパンチ加工を行うが、このニードルパンチ加工の条件は、特に限定されることはなく、通常の不織布生産の条件にてニードルパンチ加工すれば充分である。但し、過度のパンチを行うと空隙率が小さくなり、繊維間の密度が上がり音が伝播しやすくなって好ましくなくなり、また以降の樹脂加工時での樹脂の含浸不良などが発生し、吸音性能のばらつきの原因となり好ましくない。従ってニードルパンチ加工はラッピングされたウエブの目付が多いときは1回で加工することなく、ウエブを複数に分割して複数回に分け、順次、積層しながら針深さを変えてニードルパンチ加工を行うのが好適である。

【0016】

このようにウエブを複数に分割し、複数回に分けてニードルパンチ加工を実施するのは1度ではウエブがニードルパンチ加工するには嵩高すぎるという工程上の問題と、複数回に分けて針深さを順次、浅くしてニードルパンチするのは空隙率を出来るだけ高くし、吸音性能を得るためである。なお、ウエブの目付に応じ通常は3〜4回位に分割して順次、針深さを浅くしてニードルパンチを行うのが好適である。

【0017】

また、ニードルパンチ加工のみでは不織布の形態安定性が不足であり、かつ各種機械的強さも十分でないためにバインダーによる樹脂加工が必要となる。その際には難燃性を付与するために難燃剤の併用が必要となるが、昨今の環境対策の面からダイオキシンなどの有害物質を出す可能性のあるハロゲン系の難燃剤を使用するのは好ましくなく、多少価格的に高価であってもリン系の難燃剤の使用が好ましい。

【0018】

リン系難燃剤としては、レゾルシノ−ルビスジフェニルフォスフェートのようなリン酸エステル系、グアニジンを1〜2モル付与したリン酸グアニジン系、あるいは粉体であるポリリン酸アンモニュウム塩系などが使用されるが、好ましくは液状で乳化されたリン酸エステル系がバインダーとの相溶性も比較的良く好適である。

【0019】

また、使用し得るるバインダーとしてはポリアクリル酸エステル共重合体、水系ポリエステル樹脂,水系ポリウレタン樹脂,スチレンブタジエン系などのラテックスなどが使用可能であるが、難燃性阻害の少ない水系ポリエステル樹脂及び水系ウレタン樹脂が好ましい。

【0020】

難燃剤を含んだバインダーのドライ付着量としては、不織布に対し30〜200g/m2が必要であり、30g/m2以下では充分な引張強さなどの機械的強さ及び難燃性が得られず、また200g/m2以上付与すると繊維間がバインダーで充填されることになり、吸音性能の低下が認められ好ましくなくなる。難撚剤とバインダーの比率は、求められる難燃性能と難燃剤の種類及びバインダーの種類により一概に決められないが、代表的なリン酸エステル系難燃剤と水系ポリエステル樹脂の場合であれば、有効成分比率で難燃剤対バインダー樹脂は1:0.3〜6であり、好ましくは1:0.5〜3の範囲であり、ドライ付着量は繊維目付の5〜35の重量%であり、10〜25重量%が好適である。

【0021】

かくして、得られた不織布は耐熱難燃吸音材として使用し有効性を発揮するため、特に200℃の雰囲気下に500時間放置した後、室温まで冷却した状態での引張強さ,伸び率の保持率が50%以上、熱収縮率が5%以下であることが好適である。保持率が50%以下、収縮率が5%以上であれば形態変化が多くなり、防音効果を阻害することとなり好ましくない。

【実施例】

【0022】

以下、更に実施例を挙げて本発明を説明するが、本発明はこれらの実施例に限定されるものではないことは云うまでもない。なお、実施例,比較例中の%は特に断らない限り重量基準である。

【実施例1】

【0023】

繊度2.2デシテックス、繊維長60mmのポリフェニレンサルファイド繊維(東洋紡製)30重量%と繊度2.2デシテックス、繊維長51mmのレギュラーポリエステル繊維(東レ製)70重量%をそれぞれ計量後混綿、カーディング、ラッピング工程を経た後、針番手40番(オルガン製FPD1−40)でもって目付250g/m2ずつ、順次積層しながら針深さ9mm、ペネ数60n/cm2、針深さ8mm、ペネ数60n/cm2、針深さ6mm、ペネ数60n/cm2、針深さ4mm、ペネ数60n/cm2にてニードルパンチ加工を行い、目付1000g/m2の不織布を得た。次いで該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液し、熱風の温度150℃に保ったコンベア式連続熱処理機にて5分間乾燥、熱処理を行い120g/m2のドライ付着量、合計製品目付1120g/m2、厚さ20mmの耐熱難燃性不織布を得た。

【実施例2】

【0024】

繊度2.2デシテックス、繊維長60mmのポリフェニレンサルファイド繊維(東洋紡製)25重量%と、繊度2.2デシテックス、繊維長51mmのレギュラーポリエステル繊維(東レ製)75重量%それぞれ計量後、混綿。カーディング、ラッピング工程を経た後、針番手40番(オルガン製FPD1−40)でもって目付250g/m2ずつ、順次積層しながら針深さ9mm、ペネ数60n/cm2、針深さ8mm、ペネ数60n/cm2、針深さ6mm、ペネ数60n/cm2、針深さ4mm、ペネ数60n/cm2にてニードルパンチ加工を行い目付1000g/m2の不織布を得た。次いで該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液し、熱風の温度150℃に保ったコンベア式連続処理機にて5分間乾燥、熱処理を行い120g/m2のドライ付着量、合計製品目付1120g/m2、厚さ20mmの耐熱難燃性不織布を得た。

【実施例3】

【0025】

繊度2.2デシテックス、繊維長60mmのポリフェニレンサルファイド繊維(東洋紡製)20重量%と繊度2.2デシテックス、繊維長51mmのレギュラーポリエステル繊維(東レ製)80重量%を粗層とし、次いで繊度2.2デシテックス、繊維長60mmのポリフェニレンサルファイド繊維(東洋紡製)20重量%と繊度1.3デシテックス、繊維長38mmのレギュラーポリエステル繊維(帝人製)80重量%を密層とし、それぞれ計量後、混綿、カーディング、ラッピング工程を経た後、針番手40番(オルガン製FPD1−40)でもって針深さ14mm、ペネ数60n/cm2にてニードルパンチ加工を行い目付500g/m2の不織布を得た。次いで該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液し、熱風の温度150℃に保ったコンベア式連続熱処理機にて5分間乾燥、熱処理を行い60g/m2のドライ付着量、合計製品目付560g/m2、厚さ10mmの耐熱難燃性不織布を得た。

(比較例1)

繊度2.2デシテックス、繊維長76mmのポリフェニレンサルファイド繊維(東洋紡製)10重量%と繊度2.2デシテックス、繊維長51mmのレギュラーポリエステル繊維(ユニチカ製)90重量%をそれぞれ計量後混綿、カーディング、ラッピング工程を経た後、針番手40番(オルガン製FPD1−40)でもって目付250g/m2ずつ、順次積層しながら針深さ9mm、ペネ数60n/cm2、針深さ8mm、ペネ数60n/cm2、針深さ6mm、ペネ数60n/cm2、針深さ4mm、ペネ数60n/cm2にてニードルパンチ加工を行い、目付1000g/m2の不織布を得た。次いで、該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液し、熱風の温度150℃に保ったコンベア式連続熱処理機にて5分間乾燥、熱処理を行い120g/m2のドライ付着量、合計製品目1120g/m2、厚さ20mmの耐熱難燃性不織布を得た。

(比較例2)

繊度2.2デシテックス、繊維長51mmのレギュラーポリエステル繊維(ユニチカ製)100重量%を計量後、混綿、カーディング、ラッピング工程を経た後、針番手40番(オルガン製FPD1−40)でもって目付250g/m2ずつ、順次積層しながら針深さ9mm、ペネ数60n/cm2、針深さ8mm、ペネ数60n/cm2、針深さ6mm、ペネ数60n/cm2、針深さ4mm、ペネ数60n/cm2にて順次ニードルパンチ加工を行い目付1000g/m2の不織布を得た。次いで該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液と、熱風の温度150℃ら保ったコンベア式連続熱処理機にて5分間乾燥、熱処理を行い120g/m2のドライ付着量、合計製品目付1120g/m2、厚さ20mmの耐熱難燃性不織布を得た。

(比較例3)

繊度2.2デシテックス、繊維長60mmのポリフェニレンサルファイド繊維(東洋紡製)30重量%、繊度3.3デシテックス、繊維長51mmの難燃ポリエステル繊維(東洋紡製)70重量%を計量後混綿、カーディング、ラッピング工程を経た後針番手40番(オルガン製FPD1−40)でもって目付250g/m2ずつ、順次積層しながら針深さ9mm、ペネ数60n/cm2、針深さ8mm、ペネ数60n/cm2、針深さ6mm、ペネ数60n/cm2に針深さ4mm、ペネ数60n/cm2にてニードルパンチ加工を行い目付1000g/m2の不織布を得た。次いで該不織布をリン酸エステル系難燃剤(濃度80%)6重量%、水系ポリエステル樹脂(濃度42%)3重量%を調合した液に含浸−絞液し、熱風の温度150℃に保ったコンベア式連続熱処理機にて5分間乾燥、熱処理を行い120g/m2のドライ付着量、合計製品目付1120g/m2、厚さ20mmの耐熱難燃性不織布を得た。

【0026】

次に上記実施例及び比較例より得られた不織布、吸音材用不織布についてその特性を下記特性評価方法に基づいて評価した。

(特性評価方法)

長さ :JIS L1913 6.1法に基づいて測定

目付 :JIS L1913 6.2法に基づいて測定

耐熱性:200℃×500時間後の熱収縮率と引張強さを測定

測定機テンシロン型引張試験機、試験片の幅20mm、引張速度40mm/分 つかみ間隔40mm

難燃性:燃焼試験法UL94 V−0に準じた。但し、燃焼滴下物は合格とした。

【0027】

吸音性:JIS A1405−2法に準じ、200℃×500時間後の垂直入射吸音試 を実施

評価結果を下記表1に示す。また実施例について各比較例と対比した垂直入射吸音率を図1(イ)〜(ニ)に示す。これら表1,図1(イ)〜(ニ)より本発明に係る耐熱難燃吸音材は総合して比較吸音材に対し優れた性能を有していることが理解される。

【0028】

【表1】

【産業上の利用可能性】

【0029】

本発明の吸音材は、特に昨今の自動車エンジンルームが狭小化しエンジンの発熱によるエンジンルーム内の温度上昇を防止,低減し得るカバー材に使用し、耐熱,難燃性を有する吸音材として有効である。

【特許請求の範囲】

【請求項1】

ポリエステル繊維80〜50重量%とポリフェニレンサルファイド繊維20〜50重量%を混綿−カード−ラッピング−ニードルパンチ加工を行った目付200〜2000g/m2の不織布にリン系難燃剤を配合したバインダーを30〜200ドライg/m2付与した厚さ5〜50mmの不織布よりなり、200℃の雰囲気下に500時間放置した後、室温まで冷却した状態での引張強さ、伸び率の保持率が50%以上、熱収縮率が5%以下であることを特徴とする耐熱難燃吸音材。

【請求項2】

ウエブを複数に分割し、積層しながら針深さを順次浅くしてニードルパンチ加工を施した請求項1記載の耐熱難燃吸音材。

【請求項1】

ポリエステル繊維80〜50重量%とポリフェニレンサルファイド繊維20〜50重量%を混綿−カード−ラッピング−ニードルパンチ加工を行った目付200〜2000g/m2の不織布にリン系難燃剤を配合したバインダーを30〜200ドライg/m2付与した厚さ5〜50mmの不織布よりなり、200℃の雰囲気下に500時間放置した後、室温まで冷却した状態での引張強さ、伸び率の保持率が50%以上、熱収縮率が5%以下であることを特徴とする耐熱難燃吸音材。

【請求項2】

ウエブを複数に分割し、積層しながら針深さを順次浅くしてニードルパンチ加工を施した請求項1記載の耐熱難燃吸音材。

【図1】

【公開番号】特開2012−144818(P2012−144818A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−4107(P2011−4107)

【出願日】平成23年1月12日(2011.1.12)

【出願人】(391021570)呉羽テック株式会社 (57)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月12日(2011.1.12)

【出願人】(391021570)呉羽テック株式会社 (57)

【Fターム(参考)】

[ Back to top ]