耐燃性被覆光ファイバ、耐燃性光ファイバテープ、及び耐燃性光ファイバユニット並びにそれを用いた光コード、光ケーブル

【課題】 耐燃性を高めた耐燃性被覆光ファイバ、耐燃性光ファイバテープ、及び耐燃性光ファイバユニット並びにそれを用いた光コード、光ケーブルを提供する。

【解決手段】 石英ガラスファイバ1の外周に有機材料からなるコーティング層2,3,4を設けた被覆光ファイバにおいて、前記有機材料コーティング層2,3,4の外周に微粒子酸化チタンからなる緻密コーティング層8を設けた。

【解決手段】 石英ガラスファイバ1の外周に有機材料からなるコーティング層2,3,4を設けた被覆光ファイバにおいて、前記有機材料コーティング層2,3,4の外周に微粒子酸化チタンからなる緻密コーティング層8を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機材料からなるコーティング層を有する被覆光ファイバ、光ファイバテープ、及び光ファイバユニットに係り、耐燃性を高めた耐燃性被覆光ファイバ、耐燃性光ファイバテープ、及び耐燃性光ファイバユニット並びにそれを用いた光コード、光ケーブルに関する。

【背景技術】

【0002】

近年、一般家庭への光ファイバの配線拡大にともない、各種光コード(被覆光ファイバの周囲に外装被覆などを設けたもの)の需要が増大している。また、耐環境の意識高揚から、使用する材料に対しての制約も大きくなっている。さらに、配線の省スペースから、細径化の要求も強くなっている。

【0003】

光コードの被覆材料には、非ハロゲン系の熱可塑性樹脂が適用されている。また、その光コードの被覆材料に、非ハロゲン系難燃剤を用いた被覆材料が適用されることで、難燃性付与に対処がなされている。

【0004】

一方、被覆光ファイバのコーティング材料に用いられる紫外線硬化樹脂は、一般に可燃性である。こうした被覆光ファイバを用いた光コード、光ケーブル(光コードや光ファイバテープ、光ファイバユニットを複数本集合させたもの)の難燃性は、通常、紫外線硬化樹脂からなるコーティング層の外周に設けられる外装被覆の難燃性によって付与されている。なお、光コードとしては、例えば、図4に示したようなものがあり、光ケーブルとしては、例えば、図5、図6に示したようなものがある。

【0005】

図7(a)に示した従来の被覆光ファイバ11は、石英ガラスファイバ(石英ガラス製素線とも言う)1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設けたものである。また、図7(b)に示した従来の被覆光ファイバ12は、図7(a)の被覆光ファイバ11の二次コーティング層3の外周にさらに着色層4を設けたものである。この被覆光ファイバ12は、情報通信の分野はもちろん、汎用的に用いられている。

【0006】

なお、被覆光ファイバには、石英ガラスファイバ1の外周に紫外線硬化樹脂からなるコーティング層を1層だけ設けたシングルコートファイバもあるが、それは図示していない。図示した被覆光ファイバ11,12は、緩衝の役割を持つ軟質の紫外線硬化樹脂で一次コーティング層2を形成し、その一次コーティング層2の外周に外傷からの保護の役割を持つ硬質の紫外線硬化樹脂で二次コーティング層3を形成したものである。また、二次コーティング層3の外周には、色による識別のためのコーティング層として紫外線硬化樹脂で着色層4を形成してある。

【0007】

図8に示した従来の光ファイバテープ13は、石英ガラスファイバ1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設け、その二次コーティング層3の外周にさらに着色層4を設けた被覆光ファイバ、つまり図7(b)の被覆光ファイバ12を複数本順に添えて並べ、これら複数本の被覆光ファイバ12を一括して覆うテープ層5を設けたものである。テープ層5もまた紫外線硬化樹脂からなる。

【0008】

図9に示した従来の光ファイバユニット14は、石英ガラスファイバ1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設け、その二次コーティング層3の外周にさらに着色層4を設けた被覆光ファイバ、つまり図7(b)の被覆光ファイバ12をテンションメンバ6の周囲に複数本配置し、これら複数本の被覆光ファイバ12と前記テンションメンバ6を一括して覆うユニット層7を設けたものである。ユニット層7もまた紫外線硬化樹脂からなる。

【0009】

一次コーティング層2にはヤング率が0.5〜10MPaの紫外線硬化樹脂が使用され、二次コーティング層3にはヤング率が100〜2000MPaの紫外線硬化樹脂が使用される。また、光ファイバテープ13、光ファイバユニット14のテープ層5、ユニット層7にはヤング率が100〜2000MPaの紫外線硬化樹脂が使用される。

【0010】

紫外線硬化樹脂としては、ウレタン(メタ)アクリレート系樹脂、ポリエステル(メタ)アクリレート系樹脂、シリコーン(メタ)アクリレート系樹脂、エポキシ(メタ)アクリレート系樹脂、フッ素(メタ)アクリレート系樹脂などがあげられる。このうちで特にどれかを限定することはないが、汎用性、価格などの面でウレタンアクリレート系紫外線硬化樹脂が好ましい。ウレタンアクリレート系紫外線硬化樹脂としては、ポリエステルウレタン(メタ)アクリレート、ポリエーテルウレタン(メタ)アクリレート、ポリカーボネート(メタ)ウレタンアクリレートがある。

【0011】

【特許文献1】特開平6−118285号公報

【特許文献2】特開平5−157950号公報

【特許文献3】特開2003−344726号公報

【特許文献4】実開平5−96811号公報

【非特許文献1】「工業材料」2004年11月号第36頁

【非特許文献2】http://uniluck.jp/2.10.html 2005年4月1日

【非特許文献3】http://www.barjp.com/kinuya/hitokuti/02ti 2005年4月1日

【発明の開示】

【発明が解決しようとする課題】

【0012】

前述のように被覆光ファイバ11,12のコーティング層2,3,4の材料に用いられる紫外線硬化樹脂は可燃性である。このコーティング層2,3,4の材料に難燃性を付与しようとして難燃剤を添加すると、機械特性が低下する。機械特性の低下とは、具体的には、割れやすくなること、伸びがでないこと、固まりにくいこと、脆くなることなどを言う。

【0013】

一方、被覆光ファイバ11,12のコーティング層2,3,4の外周に外装被覆(図示せず)を設けることで、ハロゲンフリーでの難燃性を持たせる場合には、この外装被覆に多くの難燃剤を添加する必要がある。しかし、多くの難燃剤を添加すると、押出加工性が低下する、外観が不良になる、白化する、外傷が付きやすいなどの問題が生じやすくなる。

【0014】

さらに、細径化に対応するために外装被覆を薄肉化すると、難燃剤を高充填された材料を使用したとき、押出加工時に外装被覆の切れが発生しやすくなる。また、難燃剤の凝集物などが存在することにより、端末加工時や配線作業時に外装被覆の切れが発生する。

【0015】

以上をまとめると、被覆光ファイバ11,12のコーティング層2,3,4の材料に難燃剤を添加すると、そのコーティング層2,3,4自体の性状に不具合が生じ、コーティング層2,3,4を覆う外装被覆に難燃性を持たせると、押出加工性や外観に不具合が生じるという問題がある。ましてや、外装被覆を薄肉化することは大変に困難である。

【0016】

また、テープ層5やユニット層7が可燃性の紫外線硬化樹脂で形成されることから、光ファイバテープ13や光ファイバユニット14についても耐燃性を改善する必要がある。

【0017】

そこで、本発明の目的は、上記課題を解決し、耐燃性を高めた耐燃性被覆光ファイバ、耐燃性光ファイバテープ、及び耐燃性光ファイバユニット並びにそれを用いた光コード、光ケーブルを提供することにある。

【課題を解決するための手段】

【0018】

上記目的を達成するために第1の発明は、石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバにおいて、前記コーティング層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたものである。

【0019】

第2の発明は、石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバを複数本順に添えて並べ、これら複数本の被覆光ファイバを一括して覆う有機材料からなるテープ層を設けた光ファイバテープにおいて、前記テープ層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたものである。

【0020】

第3の発明は、石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバをテンションメンバの周囲に複数本配置し、これら複数本の被覆光ファイバと前記テンションメンバを一括して覆う有機材料からなるユニット層を設けた光ファイバユニットにおいて、前記ユニット層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたものである。

【0021】

第1の発明において前記有機材料が紫外線硬化樹脂であってもよい。

【0022】

第1の発明において前記有機材料が熱硬化樹脂であってもよい。

【0023】

第2の発明において前記有機材料が紫外線硬化樹脂であってもよい。

【0024】

第2の発明において前記有機材料が熱硬化樹脂であってもよい。

【0025】

第3の発明において前記有機材料が紫外線硬化樹脂であってもよい。

【0026】

第3の発明において前記有機材料が熱硬化樹脂であってもよい。

【0027】

第1の発明により作製された耐燃性被覆光ファイバの周囲に、少なくとも外装被覆を設けることにより、耐燃性に優れた光コードを作製することができる。

【0028】

第2の発明により作製された耐燃性光ファイバテープを複数本集合させたものの周囲に、少なくとも外装被覆を設けることにより、耐燃性に優れた光ケーブルを作製することができる。

【0029】

第3の発明により作製された耐燃性光ファイバユニットを複数本集合させたものの周囲に、少なくとも外装被覆を設けることにより、耐燃性に優れた光ケーブルを作製することができる。

【発明の効果】

【0030】

本発明は次の如き優れた効果を発揮する。

【0031】

(1)被覆光ファイバの耐燃性を高めることができる。

【0032】

(2)光ファイバテープの耐燃性を高めることができる。

【0033】

(3)光ファイバユニットの耐燃性を高めることができる。

【発明を実施するための最良の形態】

【0034】

以下、本発明の一実施形態を添付図面に基づいて詳述する。

【0035】

本出願人は、上記課題を解決するために、種々検討した結果、従来の被覆光ファイバの表面や、従来の光ファイバテープ、光ファイバユニットの表面に、容易に緻密な膜を形成することのできる微粒子酸化チタンによって、セラミック膜をコーティングすることが有効であることを見出すに至った。

【0036】

非特許文献1によれば、光触媒セラミックコーティング膜は、酸素を通さない緻密な膜であり、被コーティング材に光触媒セラミックコーティング膜を設けることで、着火しにくい、燃えにくい、燃焼による有害ガスを発生しないなどの効果が得られる。

【0037】

また、非特許文献2,3によれば、酸化チタンは光触媒である。よって、コーティング層の外周、テープ層の外周、ユニット層の外周に微粒子酸化チタンをセラミックコーティングすることで酸素を通さない緻密な膜を形成すれば、被覆光ファイバ、光ファイバテープ、光ファイバユニットの耐燃性を高めることができる。

【0038】

微粒子酸化チタンとは、構造を特に限定するものではないが、例えば、TiO2、TiO2-X(丸勝産業)、TiO2-XNX(石原産業株式会社)や表面をセラミックで部分被覆した酸化チタンハイブリッド(太平化学産業株式会社、昭和電工株式会社)などがある。

【0039】

コーティング層の厚さ(膜厚)としては、特に限定するものではないが、5μm以下とすることが好ましい。5μmより厚くするには、繰り返すコーティング回数が増大する。また、5μmより厚くすると、曲げなどにより、セラミック層の割れや剥がれなどの問題が生じやすくなる。さらに好ましくは、コーティング層の厚さは0.1μm〜2μmがよい。0.1μmより薄くなると、十分な耐燃性が得にくくなる。

【0040】

さて、本発明に係る耐燃性被覆光ファイバは、石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバにおいて、前記有機材料コーティング層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたものである。

【0041】

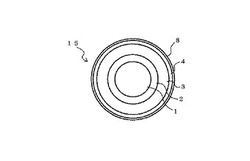

図1に示した形態では、有機材料として紫外線硬化樹脂を用いてある。すなわち、図1の耐燃性被覆光ファイバ15は、石英ガラスファイバ1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設け、その二次コーティング層3の外周にさらに着色層4を設けた被覆光ファイバ、つまり図7(b)の被覆光ファイバ12において、着色層4の外周に微粒子酸化チタンからなる緻密コーティング層8を設けたものである。

【0042】

また、図2に示した形態の耐燃性光ファイバテープ16は、石英ガラスファイバ1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設け、その二次コーティング層3の外周にさらに着色層4を設けた被覆光ファイバ、つまり図7(b)の被覆光ファイバ12を複数本順に添えて並べ、これら複数本の被覆光ファイバ12を一括して覆うテープ層5を設けた光ファイバテープ、つまり図8の光ファイバテープ13において、テープ層5の外周に微粒子酸化チタンからなる緻密コーティング層17を設けたものである。

【0043】

また、図3に示した形態の耐燃性光ファイバユニット18は、石英ガラスファイバ1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設け、その二次コーティング層3の外周にさらに着色層4を設けた被覆光ファイバ、つまり図7(b)の被覆光ファイバ12をテンションメンバ6の周囲に複数本配置し、これら複数本の被覆光ファイバ12と前記テンションメンバ6を一括して覆うユニット層7を設けた光ファイバユニット、つまり図9の光ファイバユニット14において、ユニット層7の外周に微粒子酸化チタンからなる緻密コーティング層19を設けたものである。

【0044】

耐燃性被覆光ファイバ15、耐燃性光ファイバテープ16、耐燃性光ファイバユニット18は、最も外側の層が微粒子酸化チタンからなる緻密コーティング層8,17,19となっているため、緻密コーティング層8,17,19よりも内層にある可燃性の紫外線硬化樹脂が酸素から遮断されて燃えにくくなることになり、耐燃性が高まる。

【0045】

本発明は、紫外線硬化樹脂によるコーティング層やテープ層、ユニット層を有する被覆光ファイバ、光ファイバテープ、光ファイバユニットに限らず、熱硬化樹脂によるコーティング層やテープ層、ユニット層を有する被覆光ファイバ、光ファイバテープ、光ファイバユニットにも適用することができる。

【0046】

また、本発明は、光コード、光ケーブルなどの最外層にも適用することができる。

【実施例】

【0047】

以下、本発明の効果を確認するために、実施例Iと呼ぶ耐燃性被覆光ファイバ15、実施例IIと呼ぶ耐燃性光ファイバテープ16、実施例IIIと呼ぶ耐燃性光ファイバユニット18を作成し、さらに比較のために、比較例Iと呼ぶ従来の被覆光ファイバ12、比較例IIと呼ぶ従来の光ファイバテープ13を作成し、これらの試料を燃焼試験に供することにした。

【0048】

実施例Iでは、まず、直径125±1μmの石英ガラスファイバ1の外周に、速度1200m/minで一次コーティング層2としてヤング率1.0±0.2MPaのウレタンアクリレート系紫外線硬化樹脂を厚さ35μmコーティングし、紫外線照射装置(Fusion製6kW×1灯:出力80%)に通すことで一次コーティング層2を硬化させる。その後、二次コーティング層3としてヤング率800±100MPaのウレタンアクリレート系紫外線硬化樹脂を厚さ25μmコーティングし、紫外線照射装置(Fusion製6kW×4灯:出力90%)に通すことで二次コーティング層3を硬化させた。さらに、着色層4として着色UVインキ(DSM製751)を厚さ5μmコーティングし、紫外線照射装置(Fusion製6kW×2灯:出力90%)に通すことで着色層4を硬化させ、被覆光ファイバ12を得た。この被覆光ファイバ12に、緻密コーティング層8として粒子径7nmの光触媒酸化チタン(STS−01 石原産業株式会社;TiO2濃度30wt%、溶媒はアルコール)を厚さ約0.2μmコーティングし、近赤外線炉に通して乾燥させて耐燃性被覆光ファイバ15を得た。

【0049】

実施例IIでは、実施例Iと同様に作製した外径255μmの被覆光ファイバ12を4本並列に並べた。これら被覆光ファイバ12の外周をテープ層5としてヤング率700±100MPaのウレタンアクリレート系紫外線硬化樹脂にて一括コーティングし、紫外線照射装置(Fusion製6kW×2灯:出力90%)に通すことでテープ層5を硬化させた。これにより、厚さ0.3mmの光ファイバテープ13を得た。その後、テープ層5の外周に緻密コーティング層17として粒子径10〜35nmの光触媒酸化チタン(NTB−13 昭和電工株式会社;TiO2濃度3wt%、溶媒は水・アルコール混合溶媒)を厚さ約0.25μmコーティングし、近赤外線炉に通して乾燥させて耐燃性被覆光ファイバテープ16を得た。

【0050】

実施例IIIでは、実施例Iと同様に作製した外径255μmの被覆光ファイバ12を6本、直径1mmのFRPテンションメンバ6の外周に並べた。これら被覆光ファイバ12及びテンションメンバ6の外周をユニット層7としてヤング率700±100MPaのウレタンアクリレート系紫外線硬化樹脂にて一括コーティングし、紫外線照射装置(Fusion製6kW×2灯:出力90%)に通すことでユニット層7を硬化させた。これにより、外径2mmの光ファイバユニット14を得た。その後、ユニット層7の外周に緻密コーティング層19として粒子径10〜35nmの光触媒酸化チタン(NTB−13 昭和電工株式会社;TiO2濃度3wt%、溶媒は水・アルコール混合溶媒)を厚さ約0.25μmコーティングし、近赤外線炉に通して乾燥させて耐燃性被覆光ファイバユニット18を得た。

【0051】

比較例Iは、実施例Iと同様に作製した被覆光ファイバ12である。

【0052】

比較例IIは、実施例IIと同様に作製した光ファイバテープ13である。

【0053】

実施例I、実施例II、実施例III、比較例I、比較例IIとして得た試料を下記の燃焼試験に供した。

【0054】

水平燃焼試験は、JIS C 3005「プラスチック絶縁電線試験方法」に記載の水平難燃試験に準拠し、被覆光ファイバ12,15及び光ファイバテープ13,16及び光ファイバユニット18の耐燃性を評価する試験である。炎を取り去った後、15秒以内に消炎したものを合格とし、延焼したものを不合格とした。

【0055】

垂直燃焼試験は、UL Subject758,UL1581(UL VW−1)に準拠し、被覆光ファイバ12,15及び光ファイバテープ13,16及び光ファイバユニット18の耐燃性を評価する試験である。試料に対して20°の角度でチリルバーナーの炎をあて、15秒着火、15秒休止を5回繰り返し、残炎が60秒を超えず、かつ、インジケーターが25%以上焼損せず、かつ、落下物によって底部の外科用綿が燃焼しないものを合格とし、いずれか一つでも満たさないものを不合格とした。

【0056】

水平燃焼試験及び垂直燃焼試験による評価結果を表1に示す。

【0057】

【表1】

【0058】

表1のように、実施例I、実施例II、実施例IIIは、水平燃焼試験も垂直燃焼試験も合格であるのに対し、比較例I、比較例IIは、水平燃焼試験も垂直燃焼試験も不合格である。このことから、本発明の耐燃性被覆光ファイバ15、耐燃性光ファイバテープ16、耐燃性光ファイバユニット18のように、最も外側の層を微粒子酸化チタンからなる緻密コーティング層8,17,19とすることによって耐燃性を高めることができることが実証された。

【図面の簡単な説明】

【0059】

【図1】本発明の一実施形態を示す耐燃性被覆光ファイバの断面図である。

【図2】本発明の一実施形態を示す耐燃性光ファイバテープの断面図である。

【図3】本発明の一実施形態を示す耐燃性光ファイバユニットの断面図である。

【図4】本発明の一実施形態を示す光コードの断面図である。

【図5】本発明の一実施形態を示す光ケーブルの断面図である。

【図6】本発明の一実施形態を示す光ケーブルの断面図である。

【図7】(a)、(b)はそれぞれ従来の被覆光ファイバの断面図である。

【図8】従来の光ファイバテープの断面図である。

【図9】従来の光ファイバユニットの断面図である。

【符号の説明】

【0060】

1 石英ガラスファイバ

2 一次コーティング層

3 二次コーティング層

4 着色層

5 テープ層

6 テンションメンバ

7 ユニット層

8、17、19 緻密コーティング層

15 耐燃性被覆光ファイバ

16 耐燃性光ファイバテープ

18 耐燃性光ファイバユニット

【技術分野】

【0001】

本発明は、有機材料からなるコーティング層を有する被覆光ファイバ、光ファイバテープ、及び光ファイバユニットに係り、耐燃性を高めた耐燃性被覆光ファイバ、耐燃性光ファイバテープ、及び耐燃性光ファイバユニット並びにそれを用いた光コード、光ケーブルに関する。

【背景技術】

【0002】

近年、一般家庭への光ファイバの配線拡大にともない、各種光コード(被覆光ファイバの周囲に外装被覆などを設けたもの)の需要が増大している。また、耐環境の意識高揚から、使用する材料に対しての制約も大きくなっている。さらに、配線の省スペースから、細径化の要求も強くなっている。

【0003】

光コードの被覆材料には、非ハロゲン系の熱可塑性樹脂が適用されている。また、その光コードの被覆材料に、非ハロゲン系難燃剤を用いた被覆材料が適用されることで、難燃性付与に対処がなされている。

【0004】

一方、被覆光ファイバのコーティング材料に用いられる紫外線硬化樹脂は、一般に可燃性である。こうした被覆光ファイバを用いた光コード、光ケーブル(光コードや光ファイバテープ、光ファイバユニットを複数本集合させたもの)の難燃性は、通常、紫外線硬化樹脂からなるコーティング層の外周に設けられる外装被覆の難燃性によって付与されている。なお、光コードとしては、例えば、図4に示したようなものがあり、光ケーブルとしては、例えば、図5、図6に示したようなものがある。

【0005】

図7(a)に示した従来の被覆光ファイバ11は、石英ガラスファイバ(石英ガラス製素線とも言う)1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設けたものである。また、図7(b)に示した従来の被覆光ファイバ12は、図7(a)の被覆光ファイバ11の二次コーティング層3の外周にさらに着色層4を設けたものである。この被覆光ファイバ12は、情報通信の分野はもちろん、汎用的に用いられている。

【0006】

なお、被覆光ファイバには、石英ガラスファイバ1の外周に紫外線硬化樹脂からなるコーティング層を1層だけ設けたシングルコートファイバもあるが、それは図示していない。図示した被覆光ファイバ11,12は、緩衝の役割を持つ軟質の紫外線硬化樹脂で一次コーティング層2を形成し、その一次コーティング層2の外周に外傷からの保護の役割を持つ硬質の紫外線硬化樹脂で二次コーティング層3を形成したものである。また、二次コーティング層3の外周には、色による識別のためのコーティング層として紫外線硬化樹脂で着色層4を形成してある。

【0007】

図8に示した従来の光ファイバテープ13は、石英ガラスファイバ1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設け、その二次コーティング層3の外周にさらに着色層4を設けた被覆光ファイバ、つまり図7(b)の被覆光ファイバ12を複数本順に添えて並べ、これら複数本の被覆光ファイバ12を一括して覆うテープ層5を設けたものである。テープ層5もまた紫外線硬化樹脂からなる。

【0008】

図9に示した従来の光ファイバユニット14は、石英ガラスファイバ1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設け、その二次コーティング層3の外周にさらに着色層4を設けた被覆光ファイバ、つまり図7(b)の被覆光ファイバ12をテンションメンバ6の周囲に複数本配置し、これら複数本の被覆光ファイバ12と前記テンションメンバ6を一括して覆うユニット層7を設けたものである。ユニット層7もまた紫外線硬化樹脂からなる。

【0009】

一次コーティング層2にはヤング率が0.5〜10MPaの紫外線硬化樹脂が使用され、二次コーティング層3にはヤング率が100〜2000MPaの紫外線硬化樹脂が使用される。また、光ファイバテープ13、光ファイバユニット14のテープ層5、ユニット層7にはヤング率が100〜2000MPaの紫外線硬化樹脂が使用される。

【0010】

紫外線硬化樹脂としては、ウレタン(メタ)アクリレート系樹脂、ポリエステル(メタ)アクリレート系樹脂、シリコーン(メタ)アクリレート系樹脂、エポキシ(メタ)アクリレート系樹脂、フッ素(メタ)アクリレート系樹脂などがあげられる。このうちで特にどれかを限定することはないが、汎用性、価格などの面でウレタンアクリレート系紫外線硬化樹脂が好ましい。ウレタンアクリレート系紫外線硬化樹脂としては、ポリエステルウレタン(メタ)アクリレート、ポリエーテルウレタン(メタ)アクリレート、ポリカーボネート(メタ)ウレタンアクリレートがある。

【0011】

【特許文献1】特開平6−118285号公報

【特許文献2】特開平5−157950号公報

【特許文献3】特開2003−344726号公報

【特許文献4】実開平5−96811号公報

【非特許文献1】「工業材料」2004年11月号第36頁

【非特許文献2】http://uniluck.jp/2.10.html 2005年4月1日

【非特許文献3】http://www.barjp.com/kinuya/hitokuti/02ti 2005年4月1日

【発明の開示】

【発明が解決しようとする課題】

【0012】

前述のように被覆光ファイバ11,12のコーティング層2,3,4の材料に用いられる紫外線硬化樹脂は可燃性である。このコーティング層2,3,4の材料に難燃性を付与しようとして難燃剤を添加すると、機械特性が低下する。機械特性の低下とは、具体的には、割れやすくなること、伸びがでないこと、固まりにくいこと、脆くなることなどを言う。

【0013】

一方、被覆光ファイバ11,12のコーティング層2,3,4の外周に外装被覆(図示せず)を設けることで、ハロゲンフリーでの難燃性を持たせる場合には、この外装被覆に多くの難燃剤を添加する必要がある。しかし、多くの難燃剤を添加すると、押出加工性が低下する、外観が不良になる、白化する、外傷が付きやすいなどの問題が生じやすくなる。

【0014】

さらに、細径化に対応するために外装被覆を薄肉化すると、難燃剤を高充填された材料を使用したとき、押出加工時に外装被覆の切れが発生しやすくなる。また、難燃剤の凝集物などが存在することにより、端末加工時や配線作業時に外装被覆の切れが発生する。

【0015】

以上をまとめると、被覆光ファイバ11,12のコーティング層2,3,4の材料に難燃剤を添加すると、そのコーティング層2,3,4自体の性状に不具合が生じ、コーティング層2,3,4を覆う外装被覆に難燃性を持たせると、押出加工性や外観に不具合が生じるという問題がある。ましてや、外装被覆を薄肉化することは大変に困難である。

【0016】

また、テープ層5やユニット層7が可燃性の紫外線硬化樹脂で形成されることから、光ファイバテープ13や光ファイバユニット14についても耐燃性を改善する必要がある。

【0017】

そこで、本発明の目的は、上記課題を解決し、耐燃性を高めた耐燃性被覆光ファイバ、耐燃性光ファイバテープ、及び耐燃性光ファイバユニット並びにそれを用いた光コード、光ケーブルを提供することにある。

【課題を解決するための手段】

【0018】

上記目的を達成するために第1の発明は、石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバにおいて、前記コーティング層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたものである。

【0019】

第2の発明は、石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバを複数本順に添えて並べ、これら複数本の被覆光ファイバを一括して覆う有機材料からなるテープ層を設けた光ファイバテープにおいて、前記テープ層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたものである。

【0020】

第3の発明は、石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバをテンションメンバの周囲に複数本配置し、これら複数本の被覆光ファイバと前記テンションメンバを一括して覆う有機材料からなるユニット層を設けた光ファイバユニットにおいて、前記ユニット層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたものである。

【0021】

第1の発明において前記有機材料が紫外線硬化樹脂であってもよい。

【0022】

第1の発明において前記有機材料が熱硬化樹脂であってもよい。

【0023】

第2の発明において前記有機材料が紫外線硬化樹脂であってもよい。

【0024】

第2の発明において前記有機材料が熱硬化樹脂であってもよい。

【0025】

第3の発明において前記有機材料が紫外線硬化樹脂であってもよい。

【0026】

第3の発明において前記有機材料が熱硬化樹脂であってもよい。

【0027】

第1の発明により作製された耐燃性被覆光ファイバの周囲に、少なくとも外装被覆を設けることにより、耐燃性に優れた光コードを作製することができる。

【0028】

第2の発明により作製された耐燃性光ファイバテープを複数本集合させたものの周囲に、少なくとも外装被覆を設けることにより、耐燃性に優れた光ケーブルを作製することができる。

【0029】

第3の発明により作製された耐燃性光ファイバユニットを複数本集合させたものの周囲に、少なくとも外装被覆を設けることにより、耐燃性に優れた光ケーブルを作製することができる。

【発明の効果】

【0030】

本発明は次の如き優れた効果を発揮する。

【0031】

(1)被覆光ファイバの耐燃性を高めることができる。

【0032】

(2)光ファイバテープの耐燃性を高めることができる。

【0033】

(3)光ファイバユニットの耐燃性を高めることができる。

【発明を実施するための最良の形態】

【0034】

以下、本発明の一実施形態を添付図面に基づいて詳述する。

【0035】

本出願人は、上記課題を解決するために、種々検討した結果、従来の被覆光ファイバの表面や、従来の光ファイバテープ、光ファイバユニットの表面に、容易に緻密な膜を形成することのできる微粒子酸化チタンによって、セラミック膜をコーティングすることが有効であることを見出すに至った。

【0036】

非特許文献1によれば、光触媒セラミックコーティング膜は、酸素を通さない緻密な膜であり、被コーティング材に光触媒セラミックコーティング膜を設けることで、着火しにくい、燃えにくい、燃焼による有害ガスを発生しないなどの効果が得られる。

【0037】

また、非特許文献2,3によれば、酸化チタンは光触媒である。よって、コーティング層の外周、テープ層の外周、ユニット層の外周に微粒子酸化チタンをセラミックコーティングすることで酸素を通さない緻密な膜を形成すれば、被覆光ファイバ、光ファイバテープ、光ファイバユニットの耐燃性を高めることができる。

【0038】

微粒子酸化チタンとは、構造を特に限定するものではないが、例えば、TiO2、TiO2-X(丸勝産業)、TiO2-XNX(石原産業株式会社)や表面をセラミックで部分被覆した酸化チタンハイブリッド(太平化学産業株式会社、昭和電工株式会社)などがある。

【0039】

コーティング層の厚さ(膜厚)としては、特に限定するものではないが、5μm以下とすることが好ましい。5μmより厚くするには、繰り返すコーティング回数が増大する。また、5μmより厚くすると、曲げなどにより、セラミック層の割れや剥がれなどの問題が生じやすくなる。さらに好ましくは、コーティング層の厚さは0.1μm〜2μmがよい。0.1μmより薄くなると、十分な耐燃性が得にくくなる。

【0040】

さて、本発明に係る耐燃性被覆光ファイバは、石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバにおいて、前記有機材料コーティング層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたものである。

【0041】

図1に示した形態では、有機材料として紫外線硬化樹脂を用いてある。すなわち、図1の耐燃性被覆光ファイバ15は、石英ガラスファイバ1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設け、その二次コーティング層3の外周にさらに着色層4を設けた被覆光ファイバ、つまり図7(b)の被覆光ファイバ12において、着色層4の外周に微粒子酸化チタンからなる緻密コーティング層8を設けたものである。

【0042】

また、図2に示した形態の耐燃性光ファイバテープ16は、石英ガラスファイバ1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設け、その二次コーティング層3の外周にさらに着色層4を設けた被覆光ファイバ、つまり図7(b)の被覆光ファイバ12を複数本順に添えて並べ、これら複数本の被覆光ファイバ12を一括して覆うテープ層5を設けた光ファイバテープ、つまり図8の光ファイバテープ13において、テープ層5の外周に微粒子酸化チタンからなる緻密コーティング層17を設けたものである。

【0043】

また、図3に示した形態の耐燃性光ファイバユニット18は、石英ガラスファイバ1の外周に一次コーティング層2を設け、その一次コーティング層2の外周に二次コーティング層3を設け、その二次コーティング層3の外周にさらに着色層4を設けた被覆光ファイバ、つまり図7(b)の被覆光ファイバ12をテンションメンバ6の周囲に複数本配置し、これら複数本の被覆光ファイバ12と前記テンションメンバ6を一括して覆うユニット層7を設けた光ファイバユニット、つまり図9の光ファイバユニット14において、ユニット層7の外周に微粒子酸化チタンからなる緻密コーティング層19を設けたものである。

【0044】

耐燃性被覆光ファイバ15、耐燃性光ファイバテープ16、耐燃性光ファイバユニット18は、最も外側の層が微粒子酸化チタンからなる緻密コーティング層8,17,19となっているため、緻密コーティング層8,17,19よりも内層にある可燃性の紫外線硬化樹脂が酸素から遮断されて燃えにくくなることになり、耐燃性が高まる。

【0045】

本発明は、紫外線硬化樹脂によるコーティング層やテープ層、ユニット層を有する被覆光ファイバ、光ファイバテープ、光ファイバユニットに限らず、熱硬化樹脂によるコーティング層やテープ層、ユニット層を有する被覆光ファイバ、光ファイバテープ、光ファイバユニットにも適用することができる。

【0046】

また、本発明は、光コード、光ケーブルなどの最外層にも適用することができる。

【実施例】

【0047】

以下、本発明の効果を確認するために、実施例Iと呼ぶ耐燃性被覆光ファイバ15、実施例IIと呼ぶ耐燃性光ファイバテープ16、実施例IIIと呼ぶ耐燃性光ファイバユニット18を作成し、さらに比較のために、比較例Iと呼ぶ従来の被覆光ファイバ12、比較例IIと呼ぶ従来の光ファイバテープ13を作成し、これらの試料を燃焼試験に供することにした。

【0048】

実施例Iでは、まず、直径125±1μmの石英ガラスファイバ1の外周に、速度1200m/minで一次コーティング層2としてヤング率1.0±0.2MPaのウレタンアクリレート系紫外線硬化樹脂を厚さ35μmコーティングし、紫外線照射装置(Fusion製6kW×1灯:出力80%)に通すことで一次コーティング層2を硬化させる。その後、二次コーティング層3としてヤング率800±100MPaのウレタンアクリレート系紫外線硬化樹脂を厚さ25μmコーティングし、紫外線照射装置(Fusion製6kW×4灯:出力90%)に通すことで二次コーティング層3を硬化させた。さらに、着色層4として着色UVインキ(DSM製751)を厚さ5μmコーティングし、紫外線照射装置(Fusion製6kW×2灯:出力90%)に通すことで着色層4を硬化させ、被覆光ファイバ12を得た。この被覆光ファイバ12に、緻密コーティング層8として粒子径7nmの光触媒酸化チタン(STS−01 石原産業株式会社;TiO2濃度30wt%、溶媒はアルコール)を厚さ約0.2μmコーティングし、近赤外線炉に通して乾燥させて耐燃性被覆光ファイバ15を得た。

【0049】

実施例IIでは、実施例Iと同様に作製した外径255μmの被覆光ファイバ12を4本並列に並べた。これら被覆光ファイバ12の外周をテープ層5としてヤング率700±100MPaのウレタンアクリレート系紫外線硬化樹脂にて一括コーティングし、紫外線照射装置(Fusion製6kW×2灯:出力90%)に通すことでテープ層5を硬化させた。これにより、厚さ0.3mmの光ファイバテープ13を得た。その後、テープ層5の外周に緻密コーティング層17として粒子径10〜35nmの光触媒酸化チタン(NTB−13 昭和電工株式会社;TiO2濃度3wt%、溶媒は水・アルコール混合溶媒)を厚さ約0.25μmコーティングし、近赤外線炉に通して乾燥させて耐燃性被覆光ファイバテープ16を得た。

【0050】

実施例IIIでは、実施例Iと同様に作製した外径255μmの被覆光ファイバ12を6本、直径1mmのFRPテンションメンバ6の外周に並べた。これら被覆光ファイバ12及びテンションメンバ6の外周をユニット層7としてヤング率700±100MPaのウレタンアクリレート系紫外線硬化樹脂にて一括コーティングし、紫外線照射装置(Fusion製6kW×2灯:出力90%)に通すことでユニット層7を硬化させた。これにより、外径2mmの光ファイバユニット14を得た。その後、ユニット層7の外周に緻密コーティング層19として粒子径10〜35nmの光触媒酸化チタン(NTB−13 昭和電工株式会社;TiO2濃度3wt%、溶媒は水・アルコール混合溶媒)を厚さ約0.25μmコーティングし、近赤外線炉に通して乾燥させて耐燃性被覆光ファイバユニット18を得た。

【0051】

比較例Iは、実施例Iと同様に作製した被覆光ファイバ12である。

【0052】

比較例IIは、実施例IIと同様に作製した光ファイバテープ13である。

【0053】

実施例I、実施例II、実施例III、比較例I、比較例IIとして得た試料を下記の燃焼試験に供した。

【0054】

水平燃焼試験は、JIS C 3005「プラスチック絶縁電線試験方法」に記載の水平難燃試験に準拠し、被覆光ファイバ12,15及び光ファイバテープ13,16及び光ファイバユニット18の耐燃性を評価する試験である。炎を取り去った後、15秒以内に消炎したものを合格とし、延焼したものを不合格とした。

【0055】

垂直燃焼試験は、UL Subject758,UL1581(UL VW−1)に準拠し、被覆光ファイバ12,15及び光ファイバテープ13,16及び光ファイバユニット18の耐燃性を評価する試験である。試料に対して20°の角度でチリルバーナーの炎をあて、15秒着火、15秒休止を5回繰り返し、残炎が60秒を超えず、かつ、インジケーターが25%以上焼損せず、かつ、落下物によって底部の外科用綿が燃焼しないものを合格とし、いずれか一つでも満たさないものを不合格とした。

【0056】

水平燃焼試験及び垂直燃焼試験による評価結果を表1に示す。

【0057】

【表1】

【0058】

表1のように、実施例I、実施例II、実施例IIIは、水平燃焼試験も垂直燃焼試験も合格であるのに対し、比較例I、比較例IIは、水平燃焼試験も垂直燃焼試験も不合格である。このことから、本発明の耐燃性被覆光ファイバ15、耐燃性光ファイバテープ16、耐燃性光ファイバユニット18のように、最も外側の層を微粒子酸化チタンからなる緻密コーティング層8,17,19とすることによって耐燃性を高めることができることが実証された。

【図面の簡単な説明】

【0059】

【図1】本発明の一実施形態を示す耐燃性被覆光ファイバの断面図である。

【図2】本発明の一実施形態を示す耐燃性光ファイバテープの断面図である。

【図3】本発明の一実施形態を示す耐燃性光ファイバユニットの断面図である。

【図4】本発明の一実施形態を示す光コードの断面図である。

【図5】本発明の一実施形態を示す光ケーブルの断面図である。

【図6】本発明の一実施形態を示す光ケーブルの断面図である。

【図7】(a)、(b)はそれぞれ従来の被覆光ファイバの断面図である。

【図8】従来の光ファイバテープの断面図である。

【図9】従来の光ファイバユニットの断面図である。

【符号の説明】

【0060】

1 石英ガラスファイバ

2 一次コーティング層

3 二次コーティング層

4 着色層

5 テープ層

6 テンションメンバ

7 ユニット層

8、17、19 緻密コーティング層

15 耐燃性被覆光ファイバ

16 耐燃性光ファイバテープ

18 耐燃性光ファイバユニット

【特許請求の範囲】

【請求項1】

石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバにおいて、前記コーティング層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたことを特徴とする耐燃性被覆光ファイバ。

【請求項2】

石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバを複数本順に添えて並べ、これら複数本の被覆光ファイバを一括して覆う有機材料からなるテープ層を設けた光ファイバテープにおいて、前記テープ層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたことを特徴とする耐燃性光ファイバテープ。

【請求項3】

石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバをテンションメンバの周囲に複数本配置し、これら複数本の被覆光ファイバと前記テンションメンバを一括して覆う有機材料からなるユニット層を設けた光ファイバユニットにおいて、前記ユニット層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたことを特徴とする耐燃性光ファイバユニット。

【請求項4】

前記有機材料が紫外線硬化樹脂であることを特徴とする請求項1記載の耐燃性被覆光ファイバ。

【請求項5】

前記有機材料が熱硬化樹脂であることを特徴とする請求項1記載の耐燃性被覆光ファイバ。

【請求項6】

前記有機材料が紫外線硬化樹脂であることを特徴とする請求項2記載の耐燃性光ファイバテープ。

【請求項7】

前記有機材料が熱硬化樹脂であることを特徴とする請求項2記載の耐燃性光ファイバテープ。

【請求項8】

前記有機材料が紫外線硬化樹脂であることを特徴とする請求項3記載の耐燃性光ファイバユニット。

【請求項9】

前記有機材料が熱硬化樹脂であることを特徴とする請求項3記載の耐燃性光ファイバユニット。

【請求項10】

請求項1,4,5のいずれかに記載の耐燃性被覆光ファイバの周囲に、少なくとも外装被覆を設けることにより作製したことを特徴とする光コード。

【請求項11】

請求項2,6,7のいずれかに記載の耐燃性光ファイバテープを複数本集合させたものの周囲に、少なくとも外装被覆を設けることにより作製したことを特徴とする光ケーブル。

【請求項12】

請求項3,8,9のいずれかに記載の耐燃性光ファイバユニットを複数本集合させたものの周囲に、少なくとも外装被覆を設けることにより作製したことを特徴とする光ケーブル。

【請求項1】

石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバにおいて、前記コーティング層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたことを特徴とする耐燃性被覆光ファイバ。

【請求項2】

石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバを複数本順に添えて並べ、これら複数本の被覆光ファイバを一括して覆う有機材料からなるテープ層を設けた光ファイバテープにおいて、前記テープ層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたことを特徴とする耐燃性光ファイバテープ。

【請求項3】

石英ガラスファイバの外周に有機材料からなるコーティング層を設けた被覆光ファイバをテンションメンバの周囲に複数本配置し、これら複数本の被覆光ファイバと前記テンションメンバを一括して覆う有機材料からなるユニット層を設けた光ファイバユニットにおいて、前記ユニット層の外周に微粒子酸化チタンからなる緻密コーティング層を設けたことを特徴とする耐燃性光ファイバユニット。

【請求項4】

前記有機材料が紫外線硬化樹脂であることを特徴とする請求項1記載の耐燃性被覆光ファイバ。

【請求項5】

前記有機材料が熱硬化樹脂であることを特徴とする請求項1記載の耐燃性被覆光ファイバ。

【請求項6】

前記有機材料が紫外線硬化樹脂であることを特徴とする請求項2記載の耐燃性光ファイバテープ。

【請求項7】

前記有機材料が熱硬化樹脂であることを特徴とする請求項2記載の耐燃性光ファイバテープ。

【請求項8】

前記有機材料が紫外線硬化樹脂であることを特徴とする請求項3記載の耐燃性光ファイバユニット。

【請求項9】

前記有機材料が熱硬化樹脂であることを特徴とする請求項3記載の耐燃性光ファイバユニット。

【請求項10】

請求項1,4,5のいずれかに記載の耐燃性被覆光ファイバの周囲に、少なくとも外装被覆を設けることにより作製したことを特徴とする光コード。

【請求項11】

請求項2,6,7のいずれかに記載の耐燃性光ファイバテープを複数本集合させたものの周囲に、少なくとも外装被覆を設けることにより作製したことを特徴とする光ケーブル。

【請求項12】

請求項3,8,9のいずれかに記載の耐燃性光ファイバユニットを複数本集合させたものの周囲に、少なくとも外装被覆を設けることにより作製したことを特徴とする光ケーブル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−41379(P2007−41379A)

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願番号】特願2005−226735(P2005−226735)

【出願日】平成17年8月4日(2005.8.4)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願日】平成17年8月4日(2005.8.4)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]