耐磨耗性・耐腐食性琺瑯製品及びその製造方法

【課題】耐磨耗性、耐腐食性に優れた琺瑯製品、特に、ガラス質焼成膜、すなわち、琺瑯被膜付きコンベヤローラ及びその製造方法を提供することを目的とする。

【解決手段】耐磨耗性、高融点無機質骨材粒子を含む釉薬からなるガラス質焼成膜を鋼材表面に有する耐磨耗性、耐腐食性琺瑯製品、特に、表面の耐磨耗量が鋼材表面に対して60%以下であるベルトコンベヤ用耐磨耗性、耐腐食性琺瑯ローラを、釉薬中に、耐磨耗性、高融点無機質骨材粒子を釉薬100容量部あたり5〜300容量部の比率で含むコーティング剤をつくり、鋼材表面に施釉、焼成することにより製造する。

【解決手段】耐磨耗性、高融点無機質骨材粒子を含む釉薬からなるガラス質焼成膜を鋼材表面に有する耐磨耗性、耐腐食性琺瑯製品、特に、表面の耐磨耗量が鋼材表面に対して60%以下であるベルトコンベヤ用耐磨耗性、耐腐食性琺瑯ローラを、釉薬中に、耐磨耗性、高融点無機質骨材粒子を釉薬100容量部あたり5〜300容量部の比率で含むコーティング剤をつくり、鋼材表面に施釉、焼成することにより製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐磨耗性、耐腐食性に優れた琺瑯製品、特に、ガラス質焼成膜(「琺瑯被膜」のこと、「琺瑯(皮)膜」ともいう。)付きコンベヤローラ、及びその製造方法に関する。

【背景技術】

【0002】

磨耗の危険がある鋼材の用途、特にベルトコンベヤ用のローラ等では、約1年程度で磨耗のためにローラを交換しなくてはならない。このことは製鉄所や火力発電所といった、鉱石等比較的硬い材料を大量にしかも連続的に扱う現場にとっては深刻な問題となっている。

更に、製鉄所や発電所といった現場は原料輸送の便利さから海岸部に設置されているのが一般的であるが、この場合は潮風による腐食もまた大きな問題である。

【0003】

腐食については現在有機質の塗装で凌いではいるものの、塗装そのものの耐久性も限度がある。耐磨耗性及び耐腐食性については、まず考えられる技術として

(1)セラミック溶射

(2)ガラスコーティング

があるが、セラミック溶射は、基本的にコスト負担が大きく半ば消耗部品として扱われるベルトコンベヤ用ローラ等には経済面からも困難がある。

ガラス質コーティングは耐腐食性がありこの点についての効果は期待できるが、ガラスの硬度だけでは、満足な耐磨耗性が得られない。

【0004】

更に、ガラス質コーティングに関していえば、鋼材の上にガラス質被膜を焼付ける方法は、一般的に琺瑯として技術的に確立されている。しかし、この技術において安定した施釉が可能となるのは、通常、鋼材でも特に琺瑯基材用として開発された特殊な鋼材の場合に限られており、ベルトコンベヤローラ等一定の強度を必要とする分野に用いられる炭素鋼と呼ばれる普通鋼材の場合には、ガラス質焼成膜の密着性が悪いのでこの技術をうまく利用又は応用できないという欠点があった。

【0005】

この点に関しては、鋼材そのものを改良する技術の1例として

【特許文献1】特開平08−092653に記載の発明が提案されてはいるが、これも、特定組成の無機物成分を含有させて処理する必要のある琺瑯基材用鋼鈑に関するものであり、結果としての鋼材は、やはり特殊なものというほかない。 他方、コーティング剤に関する最近の技術としては、

【特許文献2】特開平2002−356787に記載の発明があり、これは、廃ガラスの再利用を兼ねて、その廃ガラスをミル添加物として釉薬に加え、微細かつ緊密な混合状態にしたうえガラスの融点未満の温度で焼成し、微細ガラス粒を含む艶消し調の琺瑯膜をつくるものではあるが、特に広く鋼材全般への密着適用性と、表面の耐磨耗性が考慮されたものではないので、まだまだ上記強度の要求される製品等の開発にヒントを与えるものとは言えなかった。 結局、従来の琺瑯技術は、依然として、基体及びコーティング剤の双方からみて、どんな鋼材、製品にでも利用又は応用できる域には達していなかったのである。

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、上記特許文献1には、琺瑯製品における「爪とび」は、琺瑯焼成中に鋼板に侵入した水素が、焼成後、鋼板と琺瑯との界面に放出されて高圧雰囲気を形成し、その圧力により琺瑯被膜がはね飛ばされたものであると記載されている。この爪とび防止のためには、鋼板の水素貯蔵能力を高める必要があるともされている。つまり、鋼板中に含まれている水素が焼成後にも残っていて界面で圧力が一定以上になりそのガスを放出せんがために琺瑯被膜をはね飛ばすものと考えられる。

【0007】

本発明者らは、この問題に対し、釉薬を用いる琺瑯焼成の前段階において、まず釉薬中に骨材粒子を存在させれば鋼板中に含まれている水素を界面から緩やかに放出させることができ、その後釉薬が熔融し鋼板に密着すること等に気づき、求められていた鋼材全般、特に普通の炭素鋼材にまで耐磨耗、耐腐食性のガラス質コーティング(琺瑯)を安価にかつ容易に施せるものと確信するに至ったのである。

【0008】

すなわち、本発明の目的は、特に上記爪とび問題の解決を直接の技術課題とし、ひいて、琺瑯基材の範囲を特殊鋼材から普通鋼材にまで広げても、きわめて高い耐剥離性を有する耐磨耗性及び耐腐食性琺瑯製品及びその製造方法を開発・提供せんとするにある。

【課題を解決するための手段】

【0009】

このように、本発明者らは、上記目的の下に先行技術の欠点に着目し、鋭意研究の結果、初めて普通鋼材に安価で容易に耐磨耗、耐腐食性のガラス質コーティングを施す方法を見出して本発明を開発したものであるが、その発明は、鋼材の上に、一定量の耐磨耗性、高融点無機質骨材粒子を含有する釉薬を施釉して、鋼材の変形しない温度で焼成し、鋼材表面に耐磨耗性無機質粒子を不熔融状態のまま付着させるものであり、この方法によれば、焼成冷却後の琺瑯界面に水素ガス等による高圧雰囲気が形成されず、鋼材の表面に爪とびのない耐磨耗性及び耐腐食性の琺瑯コーティングを施すことができ、特に耐磨耗性に関しては鋼材をそのまま使用するのと比べて数倍優れたものになる、というものである。

【0010】

まず、第1発明の耐磨耗性、耐腐食性琺瑯製品の構成上の特徴は、耐磨耗性、高融点無機質骨材粒子を釉薬からなるガラス質焼成膜を鋼材表面に有するものである。

【0011】

次に、第2発明の特徴は、上記第1発明において、使用される釉薬が硼珪酸系、燐酸系又は鉛系のものに限定されたものである。

【0012】

そして、第3発明の特徴は、上記第1発明又は第2発明において、特に粒径10〜500μ耐磨耗性、高融点無機質骨材粒子を釉薬100容量部あたり5〜300容量部の比率で含むことを限定した点にある。

【0013】

また、第4発明の特徴は、上記第1発明ないし第3発明において、琺瑯基材である鋼材表面が予めショットブラスト加工されている点にある。

【0014】

更に、第5発明は、上記第1発明と同じガラス質焼成被膜を有するベルトコンベヤ用琺瑯ローラの発明である。

【0015】

第6の発明は、上記第5発明において、特定の磨耗量を示すベルトコンベヤ用琺瑯ローラの発明である。

【0016】

つづけて、第7の発明の耐磨耗性、耐腐食性琺瑯製品の製造方法は、釉薬中に、耐磨耗性、高融点無機質骨材粒子を釉薬100容量部あたり5〜300容量部の比率で含むコーティング剤をつくり、鋼材表面に施釉、焼成することを特徴とする。

【0017】

次に、第8発明の特徴は、上記第7発明において、釉薬の熔融点以上無機質骨材粒子の熔融点未満の温度で焼成する点にある。

【0018】

そして、第9発明の特徴は、上記第7発明又は第8発明において、特に700〜900℃で焼成する点にある。

【0019】

また、第10発明の特徴は、上記第7発明ないし第9発明のいずれかにおいて、コーティング剤を、予めショットブラスト加工された鋼材表面に施釉、焼成する点にある。

【0020】

本発明の概略を説明すると、まず、フリット、粘土、金属の酸化物等で通常の陶磁器又は琺瑯の釉薬を作るのと同様の方法で釉薬を作成し、次いでこの釉薬の中に、耐磨耗性と耐腐食性がある無機質骨材でしかも該釉薬の熔融する焼成温度で熔融しない高融点の粒子を添加し、釉薬と無機質骨材粒子の混合されたスラリー状コーティング剤を作成する。

【0021】

それを鋼材の表面に施釉、所定の温度で鋼材の表面に焼付けることで、鋼材表面に耐磨耗性、耐腐食性のガラス質焼成膜をつけるのであるが、前述のとおり、鋼材表面の水素ガス等が骨材を介して放出される以上、この骨材には焼成中に熔融したり、釉薬と反応したりして一体化することのない特性が要求されるのである。

この点に関して、上記特許文献2に例示されている方法は、目的が艶消しの琺瑯製品を作ることであるがために、廃ガラスをまず釉薬の他の調合物、例えばフリット等と一緒にしてボールミルで粉砕し、フリットと同程度の均一な微細粒子としている点で本発明とは全く異なるものであり、更にこの微細なガラス粒も焼成温度では自身の軟化熔融はないにしても、釉薬と反応し一体化する特性をもっているものであり、ために本発明の目的とする耐磨耗性、高融点無機質粒子とは、発想、製造過程、効果共に別のものといえる。

【0022】

これに対して、本発明では、釉薬中に添加された骨材粒子が、鋼材から生じる水素ガス等が焼成中及び焼成後に釉薬に悪影響を及ぼさないように機能するため、特に酸洗いやショットブラストを必要とせずに、鋼材表面にガラス焼成膜を施すことができるという最大の利点が得られることになる。

【0023】

以上のとおり、本発明にとっては、釉薬中に添加する骨材粒子の種類、添加量が重要なポイントであり、このことによって始めて普通鋼材に安定したガラスコーティングが可能になったわけであるが、本発明では釉薬を用いて焼成するという過程は必須であるので、骨材粒子に要求される要因としてまず焼成温度で熔融しない点があげられる。次に釉薬が溶融する温度で釉薬と反応してしまうと本来の効果が発揮できない。

【0024】

そして、この温度で変質しないということも大きな要因である。多くの無機質粒子の中から珪砂、アルミナ、ムライト、といった鉱物質の粒子、炭化珪素、炭化ホウ素といった非酸化物のセラミックス粒子、結晶化ガラスの破砕物、磁器の破砕物であるセルベン等の廃棄物を選択することが望ましい。これらは、特に釉薬と共に焼成してもその間に決して熔融せず、かつ変質することもなく本来の硬度を維持できるからである。

【0025】

さらに、釉薬としては、鋼材が、その種類にもよるが800℃から900℃程度で変形あるいは劣化することを考えれば、軟化温度の低い釉薬が好都合である。しかし、耐腐食性をも併せて考えると、硼珪酸系釉薬で軟化温度が500℃から700℃程度のもの又は軟化温度ができるだけ低い方が良い場合には燐酸系釉薬が好ましい。

釉薬への粒子(骨材)の添加量は少なくては本来の粒子(骨材)の性質が発揮出来ず、多すぎても所定の温度では鋼材に密着しない。特に釉薬100部に対し容積比で5から300部程度が好ましい。なお、焼成後のガラス質被膜の膜厚は、製品により異なり、特に限定されないが、骨材粒子が膜の表面に頭を出す程度に厚さがあればよい。一般的に、0.01mm〜3.0mmの範囲とすることが可能であるが、通常は0.1〜1.0mmで十分である。

【0026】

以上の条件と各々の要因について纏めると、次のとおりである。

(1) 焼成温度:

鋼材の変形しない温度までなら適宜選択可能、一般的には700〜900℃程度が好ましいがこれに限定されない。鋼材の種類によっては900℃以上での焼成も可能である。

もちろん、700℃以下でも耐腐食性の優れた釉薬であれば使用可能である。

【0027】

(2) 無機質骨材粒子:

一定以上のモース硬度を持ち、釉薬と反応しないものなら適宜選択可能、例として珪石、アルミナ、ムライト、磁器の破砕物(セルベン)、結晶化ガラスの破砕物、炭化珪素、炭化硼素、所定温度で釉薬と反応又は溶融しないものなら一般的に砥粒といわれるものが使用出来る。

形状は特に限定されない。粒の大きさは釉薬層の厚さとの関係であまりに大きな粒は釉薬の層からはみ出し鋼材との密着が悪くなる。逆に小さいものは添加量が少ないと釉薬の中に、混ざってしまって効果が出なくなる。粒径10μから500μまでのものが好ましい。

【0028】

そして、この骨材粒子の添加量については、粒子量が少なすぎては本来の粒子自体が持つ耐磨耗特性が十分発揮できず、多すぎると鋼材との密着性が悪くなり、極端な場合は焼成直後に剥離してしまう。したがって、適正な比率は釉薬100部に対し、外割、容積比で5から300部までである。

【0029】

(3) 釉薬:

鋼材に密着し、粒子(骨材)と鋼材との熱膨張特性を考慮して調整できるものなら、適宜選択可能だが500から700℃程度の軟化温度をもち、耐腐食性に優れた硼珪酸系、燐酸系又は鉛系の釉薬が好ましい。もちろん鋼鉄及び鋳鉄の琺瑯に使用される釉薬も使用可能である。なお、焼成後のガラス質被膜の膜厚は製品により0.01mmから3.0mmまで可能ながら、膜の剥離、ひびや破損も考慮し0.1〜1.0mmが好ましい。

【0030】

次に、本発明では、使用又は使用可能な鋼材及びその製品の範囲はより広範で多岐となるが、以下その種類、特に典型的なものをあげると次のとおりである。

JIS G 3103

SB450 : ボイラ及び圧力容器用炭素鋼(C 0.31%以下、Si 0.

15〜0.30%、Mn 0.90%以下、P 0.035%以

下、S 0.040%以下、引張り強さ450〜550N/mm

2等)

JIS G 3131

SPHC : 熱間圧延軟鋼板及び鋼帯(C 0.15%、Mn 0.60%以

下、P 0.050%以下、S 0.050%以下、引張り強さ

270N/mm2以上等)

SPHD : 熱間圧延軟鋼板及び鋼帯(C 0.10%、Mn 0.50%以

下、P 0.040%以下、S 0.040%以下、引張り強さ

270N/mm2以上等)

JIS G 3141

SPCC : 冷間圧延鋼板及び鋼帯(C 0.12%、Mn 0.50%以下

、P 0.040%以下、S 0.045%以下、引張り強さ2

70N/mm2以上等)

JIS G 3444

STK540 : 一般構造用炭素鋼鋼管(C 0.23%以下、Si 0.55%

以下、Mn 1.50%以下、P 0.040%以下、S 0.

040%以下、引張強さ540N/mm2以上等)

STK400 : 一般構造用炭素鋼鋼管(C 0.25%以下、Si−、Mn−、

P 0.040%以下、S 0.040%以下、引張り強さ40

0N/mm2以上等)

JIS G 3445

STKM15C: 機械構造用炭素鋼鋼管(C 0.25〜0.35%、Si 0.

35%以下、Mn 0.30〜1.00%、P 0.040%以

下、S0.040%以下、引張り強さ580N/mm2以上等)

JIS G 3452

SGP : 配管用炭素鋼管(P 0.040%以下、S 0.040%以下

、引張り強さ290N/mm2以上等)

JIS G 3454

STPG370: 圧力配管用炭素鋼鋼管(C 0.25%以下、Si 0.35%

以下、Mn 0.30〜0.90%P 0.040%以下、S

0.040%以下、引張強さ370N/mm2以上等)

JIS G 4051

S 30C : 機械構造用炭素鋼鋼材(C 0.27〜0.33%、Si 0.

15〜0.35%、Mn 0.60〜0.90%、P 0.03

0%以下、S 0.035%以下等)

JIS G 5101

SC480 : 炭素鋼鋳鋼品(C 0.40%以下、P 0.40%以下、S

0.40%以下、引張り強さ480N/mm2以上、伸び15%

以上等)

JIS G 5501

FC150 : ねずみ鋳鉄品(引張り強さ150N/mm2以上、硬さ212H

B以下等)

かくして、不可能とされた上記のごとき鋼材製品にまで広く琺瑯処理が可能となったのである。

【0031】

これらの特性から本発明の琺瑯製品はすべて新規なものであるが、その製品発明中特に注目しているものにベルトコンベヤ用耐磨耗性、耐腐食性琺瑯ローラがある。

現在ベルトコンベヤ用のローラには、例えば、三本組ローラ、及び一本ローラ、二本組ローラなど、種類としてキャリヤローラ、リターンローラがあり、その製造材料としては上記JIS G 3444、JIS G 3445及びJIS G 3452の規格で示される一般構造用炭素鋼鋼管(STK)、機械構造用炭素鋼鋼管(STKM)及び配管用炭素鋼鋼管(SGP)が使用され、JIS規格(B 8803)によると、品質としてローラ外観については、「外部の仕上がりは、良好で、使用上有害な欠点があってはならない。なお、特にロ−ラの表面は、滑らかで、ひび、割れ、へこみ、その他有害な欠点があってはならない。」とされている。

しかし、本発明のローラは、特に琺瑯表面とすることにより、耐腐食性有することは勿論、耐磨耗量を鋼材の表面と比較して60%以下、好ましくは55%以下である耐磨耗性を有するために、上記の品質を達成し、なおかつ従来品には無い優れた性質を有している。また、本発明のローラの品質を評価する基準として、琺瑯表面がビッカース硬度で1000以上、好ましくは1200〜4000であることが判明した。この点については、例えば、下記実施例及び比較例からも明らかなように、同一鋼材でビッカース硬度169及び磨耗量で22.8mm3のものがそれぞれ2875及び7.9mm3までも向上した製品が得られているのである。

【発明の効果】

【0032】

本発明は、以上のような構成を採ることにより優れた効果を有し、従来の琺瑯用鋼鈑だけでなく、STK、SPHD等の普通鋼材にも、しかも無酸洗、ショットブラストという前処理を必須とすることなく釉薬からなる琺瑯被膜を施せるので、極めて有用な発明ということができるのである。

(1)製品の表面は耐磨耗性に優れ、特にコンベヤのローラ等この耐磨耗性が要求される鋼製品の磨耗量を平均で約1/3以下に防止し、耐用時間を大幅に延長出来る。

(2)鋼材との密着には釉薬を用いているので、有機質の塗料などに比べて腐食に対しても優れた効果が期待できる。

(3)骨材の効果として、鋼材表面が凹凸を持っているため耐滑り性にも優れているのでかかる性質の要求される製品に応用できる。

(4)琺瑯用鋼板のみならず普通の鋼材又は製品に適用してその用途を拡大できる。

以上のことは、下記の最良の形態及び実施例等からも明らかである。

【発明を実施するための最良の形態】

【0033】

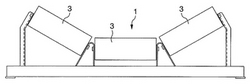

ところで、本発明のベルトコンベヤ用耐磨耗性、耐腐食性琺瑯ローラは、琺瑯処理、例えば(1)上記鋼管の表面に必要に応じショットブラスト加工を施し、次いで(2)表面の脱脂を行い、(3)無機質骨材粒子入り釉薬からなるコーテイング剤を焼成後0.1〜1.0mmの膜厚となるように塗布し、(4)乾燥後、(5)約800℃に3〜5分加熱焼成した上、(6)ベアリングケース溶接、(7)ベアリング、シ−ル組込み及び(8)ローラ端部塗装の各工程を経て製造される。特に(6)のベアリングケースの溶接は、焼成前後の穴径公差には変化がないので焼成後が望ましい。本発明で製造される琺瑯ローラの代表例を示すと、図1と図2は、三本組ローラと一本ローラをそれぞれ示し、図3は、琺瑯ローラのベアリング等の内部構造を示す部分断面図である。表面に琺瑯被膜が存在する以外に形状、構造上特別のものである必要はない。すなわち、図3において、3は琺瑯被膜、4は鋼管、5はシャフト、6はベアリングケース、7はボールベアリング、8は内側シール、9は外側シール、10は内側スナップリング及び11は外側止め輪であり、もちろん上記各工程を経て製造されるものである。

なお、本発明の上記コーテイング剤による琺瑯被膜の各種鋼材への密着性、耐磨耗性及び耐腐食性を利用して、更に他の製品用の材料、例えば上記JIS G 3103(ボイラ及び圧力容器用炭素鋼)、JIS G 3131(熱間圧延軟鋼鈑及び鋼帯)、JIS G 3141(冷間圧延軟鋼鈑及び鋼帯)、JIS G 3454(圧力配管用炭素鋼鋼管)、JIS G 4051(機械構造用炭素鋼鋼管)、JIS G 5101(炭素鋼鋳鋼品)及びJIS G 5501(ねずみ鋳鉄品)に使用されているものと同じ材質の鋼材がベルトコンベヤ用琺瑯ローラの製造に利用できることも確認された。すなわち、以下の実施例に記載される特性から明らかなように、これら広範な鋼材に0.1〜1.0mmの琺瑯被膜を付することにより磨耗量、腐食性の著しく向上したベルトコンベヤ用琺瑯ローラの出現が可能となったのである。

【実施例】

【0034】

ここで、本発明の製品及び製造方法の特徴を以下の実施例により確認しつつ、更に詳しく説明するが、いうまでもなく、本発明は、これらの実施例に特に限定されるものではない。

実施例1

Na2O−K2O−CaO−Al2O3を含む硼珪酸フリットにコバルト、ニッケル、マンガンを加えて釉薬を作成し、出来上がった釉薬へ350μ〜50μの珪砂を後入れ混合して、コーティング剤を作った。このコーティング剤を脱脂、ショットブラスト処理したSTK540の鋼材にスプレーで施釉し820℃の琺瑯焼成炉で5分焼成して、表面に凹凸のあるガラス膜を持つ釉掛け鋼材を得た。この鋼材をJIS R 4301の落球試験で密着性を調べたところ、琺瑯製品の規格を十分満足していた。爪とびと呼ばれる欠陥も発生しなかった。

次に、表面の硬度、耐磨耗性、耐腐食性、耐滑り性をそれぞれ所定の試験方法にしたがって評価し、表(1)に記載した結果を得た。硬度はビッカース硬度計を用いて測定した結果、対照例と比べて10倍以上の値を示し、優れた表面硬度を有していた。耐磨耗性については対照例と比べて磨耗減量が3分の1以下であった。

更に、このガラス膜の耐塩水腐食性を調べるため、JIS R 4301による塩水試験を実施したところ、ガラス膜のついていない裏面は激しい錆を生じたのに対してガラス膜で覆われた表面部分にはなんらの変化もなかった。耐滑り性についてはJISに適当な規格がないため、一般的に舗装面に用いられているASTM規格を採用し、滑り抵抗値を測定したところ、舗装用の安全基準について一般的にいわれている指針を充分に満足していた。

この実施例1の条件及び結果は、下記表1の冒頭に示したとおりである。

【0035】

実施例2〜13

実施例2〜13の手順は実施例1と同じで、鋼材、釉薬、骨材、前処理、施釉方法、焼成温度等の条件が違うだけである。それらの条件及び結果は、下記表1の実施例1に続けて示した。

【0036】

【表1−1】

【表1−2】

【0037】

評価試験方法:

密着性 JISR4301(5.18)による落球試験

径36.51mm質量約200gの鋼球を所定の高さから自然落下

させ、衝撃面の剥離の状態を調べた。

所定の高さは当事者間の取り決めによるが、ここでは100cmと

した。ガラスが破壊された跡に金属面がみえないものを合格とした。

ビッカース硬度 原理的にはダイヤモンドの針を用いて、鉱物等の表面を一定の力で

押さえつけ、その時に出来る溝の大きさで鉱物等の硬さを計る方法。

モース硬度は指標となる鉱物と比較してランク付けするのに対して、

ビッカース硬度計では硬度そのものの値を評価することが出来る。

モース硬度3の方解石は、ビッカース硬度で136、モース硬度7

の石英(水晶)は、1103に相当するとされている。

本発明では、川鉄アドバンテック株式会社製超音波硬さ計を用いて

測定した。今回の測定では、鋼材そのものはビッカース硬度からみて

ほぼ方解石程度、本願発明の実施例は、ほぼトパーズかそれ以上の硬

さを持っていることがわかる。

耐磨耗性 コンベヤローラの分野で通常使用されている簡易式評価方法を採用

した。大越式迅速磨耗試験機による測定試料に回転円板を押し付け、

削られた幅と深さから、磨耗部分の体積を計算して比較した。

耐滑り性 ASTM E303による滑り抵抗試験試料の上で振り子を接触し

ながら滑らせ、そのときの摩擦による抵抗を数値で相対評価した。数

値が大きい程滑りにくい。乾いた状態と濡れた状態での測定値は異な

り、濡れた状態では数値は小さく、すべりやすい屋内の床タイル等で

の基準値は決められていないが、道路用の舗装面の場合、東京都の指

針では濡れた状態で40BPNが一応の安全基準とされている。本発

明でもこの東京都の指針を参考にした。

耐腐食性 JIS R 4301(5.13)による塩水試験

5%の塩化ナトリウム水溶液(34±3℃)に約48時間浸し、そ

の後液から取り出して流水で洗い、試験体を室内に立てかけ、約2時

間してから、琺瑯面の錆の有無を目視にて調べた。

爪とび 釉薬を施釉し、焼成後、炉から取り出して自然冷却直後と、さらに

2日後の2回、目視にて釉薬の剥れを観察。いずれにも発生していな

い場合を「なし」とした。

【0038】

比較例

実施例と同様の原料を用いて表2のように比較例を作成した。

比較例1及び比較例2は骨材を添加しない場合、耐磨耗性を示す磨耗減量は実施例の3倍と多く、対照例として取り上げた鋼材と比べて大きな違いがなかった。

比較例の3及び比較例4は骨材を添加した場合の添加量の限界を示すものであり、骨材の添加量が5%以下では骨材の効果が十分に発揮できず、300%を超えるとコーティング剤が鋼材と密着せず、焼成後に剥離してしまう。

比較例5から比較例7は骨材の種類について示したものである。骨材として目的の効果を出すためには所定の温度で焼成した時釉薬と反応せず、釉薬中に残っている必要がある。ガラス質のものは焼成によって溶融してしまい、本来の効果を発揮できなかった。

耐腐食性に関しては、この比較例ではすべて塩水試験で錆の発生がなかった。

爪とびは、骨材の入っていないものや、量の少ないものについてはSPCCを除きすべて発生した。

【0039】

【表2−1】

【0040】

【表2−2】

評価試験方法:実施例と同じ。

【0041】

発明の具体的効果の一部追加にもなるが、上記実施例と比較例の結果から直接次のことも確認され、明らかとなっているのである。

(1)琺瑯被膜膜の密着性からみて、無機質骨材粒子を含む釉薬が使用された鋼材はその形状が板状であれ管状であれすべて琺瑯処理が可能なことと、表面のショットブラストの有無も関連することが理解できる。

(2)表面の耐磨耗性及び耐滑り性は釉薬中における無機質骨材粒子の有無及び含有量に左右される。

(3)特に本発明の琺瑯ローラの場合、実施例と比較例の中でも磨耗量の比較が最重要項目となるが、この量については、実施例5では僅か2.8mm3が比較例では15.2〜18.0mm3もあり、さらに釉薬なしの場合との比較では、実に十倍近くもの開きとなっているのであるから、その分ローラの使用時間(寿命)が延び、ベルトコンベヤの作業能率が上がる。

(4)耐久性を調べるために本発明のローラを実際に製鉄所の焼結鉱搬送のコンベヤラインに設置し、90日間(1日24時間、90日連続)の稼動試験を行った。結果、この時点で部分的にはコーティング剤の磨り減ったところはあっても、最も磨り減った部分で尚且つ2.1mm程度の肉厚を残していた。

コーティングを施さない鋼材(3.1mm厚さ)ではすでに磨り減って耐用限界に達し交換が必要となっていた。鋼材厚みを考慮して推定すると、本発明のローラは鋼材のローラに対して少なくとも3倍以上の使用時間が可能になるものと考えられる。今回実施したコンベヤラインは製鉄所全体の中でも最も過酷な条件に属する場所であり、交換期間が延びたことは、作業能率を向上させる上で大きな貢献が期待できる。

【図面の簡単な説明】

【0042】

【図1】本発明の琺瑯ローラの三本組ローラ(キャリヤローラ)の例を示す図である。

【図2】本発明の琺瑯ローラの一本ローラの例を示す図である。

【図3】本発明の琺瑯ローラのベアリング等の内部構造を示す部分断面図である。

【符号の説明】

【0043】

1 三本組ローラ(キャリヤローラ)

2 一本ローラ

3 琺瑯被膜

4 鋼管

5 シャフト

6 ベアリングケース

7 ボールベアリング

8 内側シール

9 外側シール

10 内側スナップリング

11 外側止め輪

【技術分野】

【0001】

本発明は、耐磨耗性、耐腐食性に優れた琺瑯製品、特に、ガラス質焼成膜(「琺瑯被膜」のこと、「琺瑯(皮)膜」ともいう。)付きコンベヤローラ、及びその製造方法に関する。

【背景技術】

【0002】

磨耗の危険がある鋼材の用途、特にベルトコンベヤ用のローラ等では、約1年程度で磨耗のためにローラを交換しなくてはならない。このことは製鉄所や火力発電所といった、鉱石等比較的硬い材料を大量にしかも連続的に扱う現場にとっては深刻な問題となっている。

更に、製鉄所や発電所といった現場は原料輸送の便利さから海岸部に設置されているのが一般的であるが、この場合は潮風による腐食もまた大きな問題である。

【0003】

腐食については現在有機質の塗装で凌いではいるものの、塗装そのものの耐久性も限度がある。耐磨耗性及び耐腐食性については、まず考えられる技術として

(1)セラミック溶射

(2)ガラスコーティング

があるが、セラミック溶射は、基本的にコスト負担が大きく半ば消耗部品として扱われるベルトコンベヤ用ローラ等には経済面からも困難がある。

ガラス質コーティングは耐腐食性がありこの点についての効果は期待できるが、ガラスの硬度だけでは、満足な耐磨耗性が得られない。

【0004】

更に、ガラス質コーティングに関していえば、鋼材の上にガラス質被膜を焼付ける方法は、一般的に琺瑯として技術的に確立されている。しかし、この技術において安定した施釉が可能となるのは、通常、鋼材でも特に琺瑯基材用として開発された特殊な鋼材の場合に限られており、ベルトコンベヤローラ等一定の強度を必要とする分野に用いられる炭素鋼と呼ばれる普通鋼材の場合には、ガラス質焼成膜の密着性が悪いのでこの技術をうまく利用又は応用できないという欠点があった。

【0005】

この点に関しては、鋼材そのものを改良する技術の1例として

【特許文献1】特開平08−092653に記載の発明が提案されてはいるが、これも、特定組成の無機物成分を含有させて処理する必要のある琺瑯基材用鋼鈑に関するものであり、結果としての鋼材は、やはり特殊なものというほかない。 他方、コーティング剤に関する最近の技術としては、

【特許文献2】特開平2002−356787に記載の発明があり、これは、廃ガラスの再利用を兼ねて、その廃ガラスをミル添加物として釉薬に加え、微細かつ緊密な混合状態にしたうえガラスの融点未満の温度で焼成し、微細ガラス粒を含む艶消し調の琺瑯膜をつくるものではあるが、特に広く鋼材全般への密着適用性と、表面の耐磨耗性が考慮されたものではないので、まだまだ上記強度の要求される製品等の開発にヒントを与えるものとは言えなかった。 結局、従来の琺瑯技術は、依然として、基体及びコーティング剤の双方からみて、どんな鋼材、製品にでも利用又は応用できる域には達していなかったのである。

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、上記特許文献1には、琺瑯製品における「爪とび」は、琺瑯焼成中に鋼板に侵入した水素が、焼成後、鋼板と琺瑯との界面に放出されて高圧雰囲気を形成し、その圧力により琺瑯被膜がはね飛ばされたものであると記載されている。この爪とび防止のためには、鋼板の水素貯蔵能力を高める必要があるともされている。つまり、鋼板中に含まれている水素が焼成後にも残っていて界面で圧力が一定以上になりそのガスを放出せんがために琺瑯被膜をはね飛ばすものと考えられる。

【0007】

本発明者らは、この問題に対し、釉薬を用いる琺瑯焼成の前段階において、まず釉薬中に骨材粒子を存在させれば鋼板中に含まれている水素を界面から緩やかに放出させることができ、その後釉薬が熔融し鋼板に密着すること等に気づき、求められていた鋼材全般、特に普通の炭素鋼材にまで耐磨耗、耐腐食性のガラス質コーティング(琺瑯)を安価にかつ容易に施せるものと確信するに至ったのである。

【0008】

すなわち、本発明の目的は、特に上記爪とび問題の解決を直接の技術課題とし、ひいて、琺瑯基材の範囲を特殊鋼材から普通鋼材にまで広げても、きわめて高い耐剥離性を有する耐磨耗性及び耐腐食性琺瑯製品及びその製造方法を開発・提供せんとするにある。

【課題を解決するための手段】

【0009】

このように、本発明者らは、上記目的の下に先行技術の欠点に着目し、鋭意研究の結果、初めて普通鋼材に安価で容易に耐磨耗、耐腐食性のガラス質コーティングを施す方法を見出して本発明を開発したものであるが、その発明は、鋼材の上に、一定量の耐磨耗性、高融点無機質骨材粒子を含有する釉薬を施釉して、鋼材の変形しない温度で焼成し、鋼材表面に耐磨耗性無機質粒子を不熔融状態のまま付着させるものであり、この方法によれば、焼成冷却後の琺瑯界面に水素ガス等による高圧雰囲気が形成されず、鋼材の表面に爪とびのない耐磨耗性及び耐腐食性の琺瑯コーティングを施すことができ、特に耐磨耗性に関しては鋼材をそのまま使用するのと比べて数倍優れたものになる、というものである。

【0010】

まず、第1発明の耐磨耗性、耐腐食性琺瑯製品の構成上の特徴は、耐磨耗性、高融点無機質骨材粒子を釉薬からなるガラス質焼成膜を鋼材表面に有するものである。

【0011】

次に、第2発明の特徴は、上記第1発明において、使用される釉薬が硼珪酸系、燐酸系又は鉛系のものに限定されたものである。

【0012】

そして、第3発明の特徴は、上記第1発明又は第2発明において、特に粒径10〜500μ耐磨耗性、高融点無機質骨材粒子を釉薬100容量部あたり5〜300容量部の比率で含むことを限定した点にある。

【0013】

また、第4発明の特徴は、上記第1発明ないし第3発明において、琺瑯基材である鋼材表面が予めショットブラスト加工されている点にある。

【0014】

更に、第5発明は、上記第1発明と同じガラス質焼成被膜を有するベルトコンベヤ用琺瑯ローラの発明である。

【0015】

第6の発明は、上記第5発明において、特定の磨耗量を示すベルトコンベヤ用琺瑯ローラの発明である。

【0016】

つづけて、第7の発明の耐磨耗性、耐腐食性琺瑯製品の製造方法は、釉薬中に、耐磨耗性、高融点無機質骨材粒子を釉薬100容量部あたり5〜300容量部の比率で含むコーティング剤をつくり、鋼材表面に施釉、焼成することを特徴とする。

【0017】

次に、第8発明の特徴は、上記第7発明において、釉薬の熔融点以上無機質骨材粒子の熔融点未満の温度で焼成する点にある。

【0018】

そして、第9発明の特徴は、上記第7発明又は第8発明において、特に700〜900℃で焼成する点にある。

【0019】

また、第10発明の特徴は、上記第7発明ないし第9発明のいずれかにおいて、コーティング剤を、予めショットブラスト加工された鋼材表面に施釉、焼成する点にある。

【0020】

本発明の概略を説明すると、まず、フリット、粘土、金属の酸化物等で通常の陶磁器又は琺瑯の釉薬を作るのと同様の方法で釉薬を作成し、次いでこの釉薬の中に、耐磨耗性と耐腐食性がある無機質骨材でしかも該釉薬の熔融する焼成温度で熔融しない高融点の粒子を添加し、釉薬と無機質骨材粒子の混合されたスラリー状コーティング剤を作成する。

【0021】

それを鋼材の表面に施釉、所定の温度で鋼材の表面に焼付けることで、鋼材表面に耐磨耗性、耐腐食性のガラス質焼成膜をつけるのであるが、前述のとおり、鋼材表面の水素ガス等が骨材を介して放出される以上、この骨材には焼成中に熔融したり、釉薬と反応したりして一体化することのない特性が要求されるのである。

この点に関して、上記特許文献2に例示されている方法は、目的が艶消しの琺瑯製品を作ることであるがために、廃ガラスをまず釉薬の他の調合物、例えばフリット等と一緒にしてボールミルで粉砕し、フリットと同程度の均一な微細粒子としている点で本発明とは全く異なるものであり、更にこの微細なガラス粒も焼成温度では自身の軟化熔融はないにしても、釉薬と反応し一体化する特性をもっているものであり、ために本発明の目的とする耐磨耗性、高融点無機質粒子とは、発想、製造過程、効果共に別のものといえる。

【0022】

これに対して、本発明では、釉薬中に添加された骨材粒子が、鋼材から生じる水素ガス等が焼成中及び焼成後に釉薬に悪影響を及ぼさないように機能するため、特に酸洗いやショットブラストを必要とせずに、鋼材表面にガラス焼成膜を施すことができるという最大の利点が得られることになる。

【0023】

以上のとおり、本発明にとっては、釉薬中に添加する骨材粒子の種類、添加量が重要なポイントであり、このことによって始めて普通鋼材に安定したガラスコーティングが可能になったわけであるが、本発明では釉薬を用いて焼成するという過程は必須であるので、骨材粒子に要求される要因としてまず焼成温度で熔融しない点があげられる。次に釉薬が溶融する温度で釉薬と反応してしまうと本来の効果が発揮できない。

【0024】

そして、この温度で変質しないということも大きな要因である。多くの無機質粒子の中から珪砂、アルミナ、ムライト、といった鉱物質の粒子、炭化珪素、炭化ホウ素といった非酸化物のセラミックス粒子、結晶化ガラスの破砕物、磁器の破砕物であるセルベン等の廃棄物を選択することが望ましい。これらは、特に釉薬と共に焼成してもその間に決して熔融せず、かつ変質することもなく本来の硬度を維持できるからである。

【0025】

さらに、釉薬としては、鋼材が、その種類にもよるが800℃から900℃程度で変形あるいは劣化することを考えれば、軟化温度の低い釉薬が好都合である。しかし、耐腐食性をも併せて考えると、硼珪酸系釉薬で軟化温度が500℃から700℃程度のもの又は軟化温度ができるだけ低い方が良い場合には燐酸系釉薬が好ましい。

釉薬への粒子(骨材)の添加量は少なくては本来の粒子(骨材)の性質が発揮出来ず、多すぎても所定の温度では鋼材に密着しない。特に釉薬100部に対し容積比で5から300部程度が好ましい。なお、焼成後のガラス質被膜の膜厚は、製品により異なり、特に限定されないが、骨材粒子が膜の表面に頭を出す程度に厚さがあればよい。一般的に、0.01mm〜3.0mmの範囲とすることが可能であるが、通常は0.1〜1.0mmで十分である。

【0026】

以上の条件と各々の要因について纏めると、次のとおりである。

(1) 焼成温度:

鋼材の変形しない温度までなら適宜選択可能、一般的には700〜900℃程度が好ましいがこれに限定されない。鋼材の種類によっては900℃以上での焼成も可能である。

もちろん、700℃以下でも耐腐食性の優れた釉薬であれば使用可能である。

【0027】

(2) 無機質骨材粒子:

一定以上のモース硬度を持ち、釉薬と反応しないものなら適宜選択可能、例として珪石、アルミナ、ムライト、磁器の破砕物(セルベン)、結晶化ガラスの破砕物、炭化珪素、炭化硼素、所定温度で釉薬と反応又は溶融しないものなら一般的に砥粒といわれるものが使用出来る。

形状は特に限定されない。粒の大きさは釉薬層の厚さとの関係であまりに大きな粒は釉薬の層からはみ出し鋼材との密着が悪くなる。逆に小さいものは添加量が少ないと釉薬の中に、混ざってしまって効果が出なくなる。粒径10μから500μまでのものが好ましい。

【0028】

そして、この骨材粒子の添加量については、粒子量が少なすぎては本来の粒子自体が持つ耐磨耗特性が十分発揮できず、多すぎると鋼材との密着性が悪くなり、極端な場合は焼成直後に剥離してしまう。したがって、適正な比率は釉薬100部に対し、外割、容積比で5から300部までである。

【0029】

(3) 釉薬:

鋼材に密着し、粒子(骨材)と鋼材との熱膨張特性を考慮して調整できるものなら、適宜選択可能だが500から700℃程度の軟化温度をもち、耐腐食性に優れた硼珪酸系、燐酸系又は鉛系の釉薬が好ましい。もちろん鋼鉄及び鋳鉄の琺瑯に使用される釉薬も使用可能である。なお、焼成後のガラス質被膜の膜厚は製品により0.01mmから3.0mmまで可能ながら、膜の剥離、ひびや破損も考慮し0.1〜1.0mmが好ましい。

【0030】

次に、本発明では、使用又は使用可能な鋼材及びその製品の範囲はより広範で多岐となるが、以下その種類、特に典型的なものをあげると次のとおりである。

JIS G 3103

SB450 : ボイラ及び圧力容器用炭素鋼(C 0.31%以下、Si 0.

15〜0.30%、Mn 0.90%以下、P 0.035%以

下、S 0.040%以下、引張り強さ450〜550N/mm

2等)

JIS G 3131

SPHC : 熱間圧延軟鋼板及び鋼帯(C 0.15%、Mn 0.60%以

下、P 0.050%以下、S 0.050%以下、引張り強さ

270N/mm2以上等)

SPHD : 熱間圧延軟鋼板及び鋼帯(C 0.10%、Mn 0.50%以

下、P 0.040%以下、S 0.040%以下、引張り強さ

270N/mm2以上等)

JIS G 3141

SPCC : 冷間圧延鋼板及び鋼帯(C 0.12%、Mn 0.50%以下

、P 0.040%以下、S 0.045%以下、引張り強さ2

70N/mm2以上等)

JIS G 3444

STK540 : 一般構造用炭素鋼鋼管(C 0.23%以下、Si 0.55%

以下、Mn 1.50%以下、P 0.040%以下、S 0.

040%以下、引張強さ540N/mm2以上等)

STK400 : 一般構造用炭素鋼鋼管(C 0.25%以下、Si−、Mn−、

P 0.040%以下、S 0.040%以下、引張り強さ40

0N/mm2以上等)

JIS G 3445

STKM15C: 機械構造用炭素鋼鋼管(C 0.25〜0.35%、Si 0.

35%以下、Mn 0.30〜1.00%、P 0.040%以

下、S0.040%以下、引張り強さ580N/mm2以上等)

JIS G 3452

SGP : 配管用炭素鋼管(P 0.040%以下、S 0.040%以下

、引張り強さ290N/mm2以上等)

JIS G 3454

STPG370: 圧力配管用炭素鋼鋼管(C 0.25%以下、Si 0.35%

以下、Mn 0.30〜0.90%P 0.040%以下、S

0.040%以下、引張強さ370N/mm2以上等)

JIS G 4051

S 30C : 機械構造用炭素鋼鋼材(C 0.27〜0.33%、Si 0.

15〜0.35%、Mn 0.60〜0.90%、P 0.03

0%以下、S 0.035%以下等)

JIS G 5101

SC480 : 炭素鋼鋳鋼品(C 0.40%以下、P 0.40%以下、S

0.40%以下、引張り強さ480N/mm2以上、伸び15%

以上等)

JIS G 5501

FC150 : ねずみ鋳鉄品(引張り強さ150N/mm2以上、硬さ212H

B以下等)

かくして、不可能とされた上記のごとき鋼材製品にまで広く琺瑯処理が可能となったのである。

【0031】

これらの特性から本発明の琺瑯製品はすべて新規なものであるが、その製品発明中特に注目しているものにベルトコンベヤ用耐磨耗性、耐腐食性琺瑯ローラがある。

現在ベルトコンベヤ用のローラには、例えば、三本組ローラ、及び一本ローラ、二本組ローラなど、種類としてキャリヤローラ、リターンローラがあり、その製造材料としては上記JIS G 3444、JIS G 3445及びJIS G 3452の規格で示される一般構造用炭素鋼鋼管(STK)、機械構造用炭素鋼鋼管(STKM)及び配管用炭素鋼鋼管(SGP)が使用され、JIS規格(B 8803)によると、品質としてローラ外観については、「外部の仕上がりは、良好で、使用上有害な欠点があってはならない。なお、特にロ−ラの表面は、滑らかで、ひび、割れ、へこみ、その他有害な欠点があってはならない。」とされている。

しかし、本発明のローラは、特に琺瑯表面とすることにより、耐腐食性有することは勿論、耐磨耗量を鋼材の表面と比較して60%以下、好ましくは55%以下である耐磨耗性を有するために、上記の品質を達成し、なおかつ従来品には無い優れた性質を有している。また、本発明のローラの品質を評価する基準として、琺瑯表面がビッカース硬度で1000以上、好ましくは1200〜4000であることが判明した。この点については、例えば、下記実施例及び比較例からも明らかなように、同一鋼材でビッカース硬度169及び磨耗量で22.8mm3のものがそれぞれ2875及び7.9mm3までも向上した製品が得られているのである。

【発明の効果】

【0032】

本発明は、以上のような構成を採ることにより優れた効果を有し、従来の琺瑯用鋼鈑だけでなく、STK、SPHD等の普通鋼材にも、しかも無酸洗、ショットブラストという前処理を必須とすることなく釉薬からなる琺瑯被膜を施せるので、極めて有用な発明ということができるのである。

(1)製品の表面は耐磨耗性に優れ、特にコンベヤのローラ等この耐磨耗性が要求される鋼製品の磨耗量を平均で約1/3以下に防止し、耐用時間を大幅に延長出来る。

(2)鋼材との密着には釉薬を用いているので、有機質の塗料などに比べて腐食に対しても優れた効果が期待できる。

(3)骨材の効果として、鋼材表面が凹凸を持っているため耐滑り性にも優れているのでかかる性質の要求される製品に応用できる。

(4)琺瑯用鋼板のみならず普通の鋼材又は製品に適用してその用途を拡大できる。

以上のことは、下記の最良の形態及び実施例等からも明らかである。

【発明を実施するための最良の形態】

【0033】

ところで、本発明のベルトコンベヤ用耐磨耗性、耐腐食性琺瑯ローラは、琺瑯処理、例えば(1)上記鋼管の表面に必要に応じショットブラスト加工を施し、次いで(2)表面の脱脂を行い、(3)無機質骨材粒子入り釉薬からなるコーテイング剤を焼成後0.1〜1.0mmの膜厚となるように塗布し、(4)乾燥後、(5)約800℃に3〜5分加熱焼成した上、(6)ベアリングケース溶接、(7)ベアリング、シ−ル組込み及び(8)ローラ端部塗装の各工程を経て製造される。特に(6)のベアリングケースの溶接は、焼成前後の穴径公差には変化がないので焼成後が望ましい。本発明で製造される琺瑯ローラの代表例を示すと、図1と図2は、三本組ローラと一本ローラをそれぞれ示し、図3は、琺瑯ローラのベアリング等の内部構造を示す部分断面図である。表面に琺瑯被膜が存在する以外に形状、構造上特別のものである必要はない。すなわち、図3において、3は琺瑯被膜、4は鋼管、5はシャフト、6はベアリングケース、7はボールベアリング、8は内側シール、9は外側シール、10は内側スナップリング及び11は外側止め輪であり、もちろん上記各工程を経て製造されるものである。

なお、本発明の上記コーテイング剤による琺瑯被膜の各種鋼材への密着性、耐磨耗性及び耐腐食性を利用して、更に他の製品用の材料、例えば上記JIS G 3103(ボイラ及び圧力容器用炭素鋼)、JIS G 3131(熱間圧延軟鋼鈑及び鋼帯)、JIS G 3141(冷間圧延軟鋼鈑及び鋼帯)、JIS G 3454(圧力配管用炭素鋼鋼管)、JIS G 4051(機械構造用炭素鋼鋼管)、JIS G 5101(炭素鋼鋳鋼品)及びJIS G 5501(ねずみ鋳鉄品)に使用されているものと同じ材質の鋼材がベルトコンベヤ用琺瑯ローラの製造に利用できることも確認された。すなわち、以下の実施例に記載される特性から明らかなように、これら広範な鋼材に0.1〜1.0mmの琺瑯被膜を付することにより磨耗量、腐食性の著しく向上したベルトコンベヤ用琺瑯ローラの出現が可能となったのである。

【実施例】

【0034】

ここで、本発明の製品及び製造方法の特徴を以下の実施例により確認しつつ、更に詳しく説明するが、いうまでもなく、本発明は、これらの実施例に特に限定されるものではない。

実施例1

Na2O−K2O−CaO−Al2O3を含む硼珪酸フリットにコバルト、ニッケル、マンガンを加えて釉薬を作成し、出来上がった釉薬へ350μ〜50μの珪砂を後入れ混合して、コーティング剤を作った。このコーティング剤を脱脂、ショットブラスト処理したSTK540の鋼材にスプレーで施釉し820℃の琺瑯焼成炉で5分焼成して、表面に凹凸のあるガラス膜を持つ釉掛け鋼材を得た。この鋼材をJIS R 4301の落球試験で密着性を調べたところ、琺瑯製品の規格を十分満足していた。爪とびと呼ばれる欠陥も発生しなかった。

次に、表面の硬度、耐磨耗性、耐腐食性、耐滑り性をそれぞれ所定の試験方法にしたがって評価し、表(1)に記載した結果を得た。硬度はビッカース硬度計を用いて測定した結果、対照例と比べて10倍以上の値を示し、優れた表面硬度を有していた。耐磨耗性については対照例と比べて磨耗減量が3分の1以下であった。

更に、このガラス膜の耐塩水腐食性を調べるため、JIS R 4301による塩水試験を実施したところ、ガラス膜のついていない裏面は激しい錆を生じたのに対してガラス膜で覆われた表面部分にはなんらの変化もなかった。耐滑り性についてはJISに適当な規格がないため、一般的に舗装面に用いられているASTM規格を採用し、滑り抵抗値を測定したところ、舗装用の安全基準について一般的にいわれている指針を充分に満足していた。

この実施例1の条件及び結果は、下記表1の冒頭に示したとおりである。

【0035】

実施例2〜13

実施例2〜13の手順は実施例1と同じで、鋼材、釉薬、骨材、前処理、施釉方法、焼成温度等の条件が違うだけである。それらの条件及び結果は、下記表1の実施例1に続けて示した。

【0036】

【表1−1】

【表1−2】

【0037】

評価試験方法:

密着性 JISR4301(5.18)による落球試験

径36.51mm質量約200gの鋼球を所定の高さから自然落下

させ、衝撃面の剥離の状態を調べた。

所定の高さは当事者間の取り決めによるが、ここでは100cmと

した。ガラスが破壊された跡に金属面がみえないものを合格とした。

ビッカース硬度 原理的にはダイヤモンドの針を用いて、鉱物等の表面を一定の力で

押さえつけ、その時に出来る溝の大きさで鉱物等の硬さを計る方法。

モース硬度は指標となる鉱物と比較してランク付けするのに対して、

ビッカース硬度計では硬度そのものの値を評価することが出来る。

モース硬度3の方解石は、ビッカース硬度で136、モース硬度7

の石英(水晶)は、1103に相当するとされている。

本発明では、川鉄アドバンテック株式会社製超音波硬さ計を用いて

測定した。今回の測定では、鋼材そのものはビッカース硬度からみて

ほぼ方解石程度、本願発明の実施例は、ほぼトパーズかそれ以上の硬

さを持っていることがわかる。

耐磨耗性 コンベヤローラの分野で通常使用されている簡易式評価方法を採用

した。大越式迅速磨耗試験機による測定試料に回転円板を押し付け、

削られた幅と深さから、磨耗部分の体積を計算して比較した。

耐滑り性 ASTM E303による滑り抵抗試験試料の上で振り子を接触し

ながら滑らせ、そのときの摩擦による抵抗を数値で相対評価した。数

値が大きい程滑りにくい。乾いた状態と濡れた状態での測定値は異な

り、濡れた状態では数値は小さく、すべりやすい屋内の床タイル等で

の基準値は決められていないが、道路用の舗装面の場合、東京都の指

針では濡れた状態で40BPNが一応の安全基準とされている。本発

明でもこの東京都の指針を参考にした。

耐腐食性 JIS R 4301(5.13)による塩水試験

5%の塩化ナトリウム水溶液(34±3℃)に約48時間浸し、そ

の後液から取り出して流水で洗い、試験体を室内に立てかけ、約2時

間してから、琺瑯面の錆の有無を目視にて調べた。

爪とび 釉薬を施釉し、焼成後、炉から取り出して自然冷却直後と、さらに

2日後の2回、目視にて釉薬の剥れを観察。いずれにも発生していな

い場合を「なし」とした。

【0038】

比較例

実施例と同様の原料を用いて表2のように比較例を作成した。

比較例1及び比較例2は骨材を添加しない場合、耐磨耗性を示す磨耗減量は実施例の3倍と多く、対照例として取り上げた鋼材と比べて大きな違いがなかった。

比較例の3及び比較例4は骨材を添加した場合の添加量の限界を示すものであり、骨材の添加量が5%以下では骨材の効果が十分に発揮できず、300%を超えるとコーティング剤が鋼材と密着せず、焼成後に剥離してしまう。

比較例5から比較例7は骨材の種類について示したものである。骨材として目的の効果を出すためには所定の温度で焼成した時釉薬と反応せず、釉薬中に残っている必要がある。ガラス質のものは焼成によって溶融してしまい、本来の効果を発揮できなかった。

耐腐食性に関しては、この比較例ではすべて塩水試験で錆の発生がなかった。

爪とびは、骨材の入っていないものや、量の少ないものについてはSPCCを除きすべて発生した。

【0039】

【表2−1】

【0040】

【表2−2】

評価試験方法:実施例と同じ。

【0041】

発明の具体的効果の一部追加にもなるが、上記実施例と比較例の結果から直接次のことも確認され、明らかとなっているのである。

(1)琺瑯被膜膜の密着性からみて、無機質骨材粒子を含む釉薬が使用された鋼材はその形状が板状であれ管状であれすべて琺瑯処理が可能なことと、表面のショットブラストの有無も関連することが理解できる。

(2)表面の耐磨耗性及び耐滑り性は釉薬中における無機質骨材粒子の有無及び含有量に左右される。

(3)特に本発明の琺瑯ローラの場合、実施例と比較例の中でも磨耗量の比較が最重要項目となるが、この量については、実施例5では僅か2.8mm3が比較例では15.2〜18.0mm3もあり、さらに釉薬なしの場合との比較では、実に十倍近くもの開きとなっているのであるから、その分ローラの使用時間(寿命)が延び、ベルトコンベヤの作業能率が上がる。

(4)耐久性を調べるために本発明のローラを実際に製鉄所の焼結鉱搬送のコンベヤラインに設置し、90日間(1日24時間、90日連続)の稼動試験を行った。結果、この時点で部分的にはコーティング剤の磨り減ったところはあっても、最も磨り減った部分で尚且つ2.1mm程度の肉厚を残していた。

コーティングを施さない鋼材(3.1mm厚さ)ではすでに磨り減って耐用限界に達し交換が必要となっていた。鋼材厚みを考慮して推定すると、本発明のローラは鋼材のローラに対して少なくとも3倍以上の使用時間が可能になるものと考えられる。今回実施したコンベヤラインは製鉄所全体の中でも最も過酷な条件に属する場所であり、交換期間が延びたことは、作業能率を向上させる上で大きな貢献が期待できる。

【図面の簡単な説明】

【0042】

【図1】本発明の琺瑯ローラの三本組ローラ(キャリヤローラ)の例を示す図である。

【図2】本発明の琺瑯ローラの一本ローラの例を示す図である。

【図3】本発明の琺瑯ローラのベアリング等の内部構造を示す部分断面図である。

【符号の説明】

【0043】

1 三本組ローラ(キャリヤローラ)

2 一本ローラ

3 琺瑯被膜

4 鋼管

5 シャフト

6 ベアリングケース

7 ボールベアリング

8 内側シール

9 外側シール

10 内側スナップリング

11 外側止め輪

【特許請求の範囲】

【請求項1】

耐磨耗性、高融点無機質骨材粒子を含む釉薬からなるガラス質焼成膜を鋼材表面に有する耐磨耗性、耐腐食性琺瑯製品。

【請求項2】

釉薬が硼珪酸系、燐酸系又は鉛系のものである、請求項1に記載の耐磨耗性、耐腐食性琺瑯製品。

【請求項3】

粒径10〜500μの耐磨耗性、高融点無機質骨材粒子を釉薬100容量部あたり5〜300容量部の比率で含む、請求項1又は請求項2に記載の耐磨耗性、耐腐食性琺瑯製品。

【請求項4】

鋼材表面が予めショットブラスト加工されたものである、請求項1ないし請求項3のいずれか1項に記載の耐磨耗性、耐腐食琺瑯製品。

【請求項5】

耐磨耗性、耐腐食性琺瑯製品がベルトコンベヤローラである、請求項1〜請求項4のいずれか1項に記載の耐磨耗性、耐腐食琺瑯製品。

【請求項6】

表面の耐磨耗量が鋼材表面に対し60%以下である、請求項5に記載の耐磨耗性、耐腐食琺瑯製品。

【請求項7】

釉薬中に、耐磨耗性、高融点無機質骨材粒子を釉薬100容量部あたり5〜300容量部の比率で含むコーティング剤をつくり、鋼材表面に施釉、焼成することを特徴とする、耐磨耗性、耐腐食性琺瑯製品の製造方法。

【請求項8】

釉薬の熔融点以上無機質骨材粒子の熔融点未満の温度で焼成する請求項6に記載の耐磨耗性、耐腐食性琺瑯製品の製造方法。

【請求項9】

700から900℃で焼成する請求項6又は請求項7に記載の耐磨耗性、耐腐食性琺瑯製品の製造方法。

【請求項10】

コーティング剤を、予めショットブラスト加工された鋼材表面に施釉、焼成する請求項6ないし請求項8のいずれか1項に記載の耐磨耗性、耐腐食性琺瑯製品の製造方法。

【請求項1】

耐磨耗性、高融点無機質骨材粒子を含む釉薬からなるガラス質焼成膜を鋼材表面に有する耐磨耗性、耐腐食性琺瑯製品。

【請求項2】

釉薬が硼珪酸系、燐酸系又は鉛系のものである、請求項1に記載の耐磨耗性、耐腐食性琺瑯製品。

【請求項3】

粒径10〜500μの耐磨耗性、高融点無機質骨材粒子を釉薬100容量部あたり5〜300容量部の比率で含む、請求項1又は請求項2に記載の耐磨耗性、耐腐食性琺瑯製品。

【請求項4】

鋼材表面が予めショットブラスト加工されたものである、請求項1ないし請求項3のいずれか1項に記載の耐磨耗性、耐腐食琺瑯製品。

【請求項5】

耐磨耗性、耐腐食性琺瑯製品がベルトコンベヤローラである、請求項1〜請求項4のいずれか1項に記載の耐磨耗性、耐腐食琺瑯製品。

【請求項6】

表面の耐磨耗量が鋼材表面に対し60%以下である、請求項5に記載の耐磨耗性、耐腐食琺瑯製品。

【請求項7】

釉薬中に、耐磨耗性、高融点無機質骨材粒子を釉薬100容量部あたり5〜300容量部の比率で含むコーティング剤をつくり、鋼材表面に施釉、焼成することを特徴とする、耐磨耗性、耐腐食性琺瑯製品の製造方法。

【請求項8】

釉薬の熔融点以上無機質骨材粒子の熔融点未満の温度で焼成する請求項6に記載の耐磨耗性、耐腐食性琺瑯製品の製造方法。

【請求項9】

700から900℃で焼成する請求項6又は請求項7に記載の耐磨耗性、耐腐食性琺瑯製品の製造方法。

【請求項10】

コーティング剤を、予めショットブラスト加工された鋼材表面に施釉、焼成する請求項6ないし請求項8のいずれか1項に記載の耐磨耗性、耐腐食性琺瑯製品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−233289(P2006−233289A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−50599(P2005−50599)

【出願日】平成17年2月25日(2005.2.25)

【出願人】(000228707)日本コンベヤ株式会社 (5)

【出願人】(000161633)宮脇グレイズ工業株式会社 (7)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月25日(2005.2.25)

【出願人】(000228707)日本コンベヤ株式会社 (5)

【出願人】(000161633)宮脇グレイズ工業株式会社 (7)

【Fターム(参考)】

[ Back to top ]