耐空気透過性フィルムおよび空気入りタイヤ

【課題】分散相を構成するゴム比率を著しく上げることなくフィルムに柔軟性を付与することができ、インナーライナーとして用いたとき、その耐空気透過性によりタイヤの内圧保持効果を発揮することができる耐空気透過性フィルムを提供する。

【解決手段】(A)空気透過係数(80℃)が5×1013fm2/Pa・s以下でヤング率が100〜400MPaかつ融点が170℃以上の熱可塑性エラストマーと、(B)ヤング率が50MPa以下のゴムとを、両者の重量比(A)/(B)で90/10〜40/60にて含んでなり、(A)成分を連続相とし、(B)成分を分散相としてなるフィルムであって、空気透過係数(80℃)が5×1013fm2/Pa・s以下かつヤング率が120MPa以下である耐空気透過性フィルム。

【解決手段】(A)空気透過係数(80℃)が5×1013fm2/Pa・s以下でヤング率が100〜400MPaかつ融点が170℃以上の熱可塑性エラストマーと、(B)ヤング率が50MPa以下のゴムとを、両者の重量比(A)/(B)で90/10〜40/60にて含んでなり、(A)成分を連続相とし、(B)成分を分散相としてなるフィルムであって、空気透過係数(80℃)が5×1013fm2/Pa・s以下かつヤング率が120MPa以下である耐空気透過性フィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐空気透過性に優れたフィルム、及びそれをインナーライナーとして用いた空気入りタイヤに関するものである。

【背景技術】

【0002】

空気入りタイヤの内側面には、タイヤの空気圧を一定に保持するために空気透過抑制層としてインナーライナーが設けられている。かかるインナーライナーは、一般に、ブチルゴムやハロゲン化ブチルゴムなどの気体が透過しにくいゴム層で構成されているが、タイヤの軽量化を図るべく、インナーライナーを薄くするために、耐空気透過性の熱可塑性樹脂を連続相とし、エラストマー成分を分散相とする海島構造の耐空気透過性フィルムをインナーライナーとして用いることが提案されている。

【0003】

例えば、下記特許文献1には、空気透過係数が25×10-12cc・cm/cm2・sec・cmHg以下でヤング率が500MPa超の熱可塑性樹脂と、空気透過係数が25×10-12cc・cm/cm2・sec・cmHg超でヤング率が500MPa以下のエラストマーと、を溶融混練し動的架橋させることにより、熱可塑性樹脂を連続相としエラストマーを分散相として形成し、空気透過係数が25×10-12cc・cm/cm2・sec・cmHg以下でヤング率が1〜500MPaのフィルムを得ることが開示されている。

【0004】

しかしながら、同文献に開示の技術では、剛性の高い熱可塑性樹脂が連続相(マトリックス)を構成しているため、タイヤの成形性を向上するべくフィルムの柔軟性を高めようとすると(即ち、例えばヤング率が100MPa以下のように低いフィルムを得ようとすると)、分散相を構成するエラストマー比率を多くする必要がある。ところが、エラストマー比率を高めると、熱可塑性樹脂とエラストマーとの間で相転換が生じやすくなって、例えば厚み0.2mm以下のような薄いフィルムを作製することが困難となり、熱可塑性樹脂を連続相とすることによる優れた耐空気透過性を発揮することも難しくなる。

【0005】

下記特許文献2には、柔軟性を高めるための1つの手法として、エラストマー比率の高い材料で分散相(ドメイン)であるエラストマー成分の粒径を小さくするための製法が開示されている。すなわち、2段階混練処理を用いて、各混練段階における配合成分の溶融粘度比および体積分率×溶融粘度比をそれぞれ一定条件の下に混練、加硫することにより、エラストマー比率が50重量%を超える範囲でもエラストマー成分を分散相とし、かつその粒径を小さくできる点が開示されている。

【0006】

下記特許文献3には、特許文献2と同様の目的のために、エラストマー成分としてゴム単体とこれに充填剤を添加したゴム組成物を用い、熱可塑性樹脂として同一組成及び構造で粘度違いの2成分を用いて、これらの溶融粘度と体積分率の関係を所定範囲に規定することが開示されている。

【0007】

これらの特許文献2,3でも、連続相を構成しているのは、特許文献1と同様、剛性の高い熱可塑性樹脂であり、上記問題を根本的に解決するものではない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平08−259741号公報

【特許文献2】特開2000−63572号公報

【特許文献3】特開2003−26931号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上の点に鑑みてなされたものであり、分散相を構成するゴム比率を著しく上げることなくフィルムに柔軟性を付与することができ、よって、フィルム成形性を良好に維持しながら、インナーライナーとして用いたときのタイヤ成形性が良好であり、また、その耐空気透過性によりタイヤの内圧保持効果を発揮することができる耐空気透過性フィルムを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記従来の剛性の高い熱可塑性樹脂に代えて、より小さいヤング率を持ちかつ所定の空気透過係数を持つ熱可塑性エラストマーを、連続相を構成する成分として用い、これに、分散相を構成する成分としてゴムを組み合わせることにより、ゴム比率を上げることなく柔軟性を付与できることを見い出し、かかる知見に基づき本発明を完成するに至った。

【0011】

すなわち、本発明に係る耐空気透過性フィルムは、(A)80℃での空気透過係数が5×1013fm2/Pa・s以下でヤング率が100〜400MPaでありかつ融点が170℃以上である少なくとも1種の熱可塑性エラストマーと、(B)ヤング率が50MPa以下の少なくとも1種のゴムとを、両者の質量比(A)/(B)で90/10〜40/60にて含んでなり、(A)成分を連続相とし、(B)成分を分散相としてなるフィルムであって、80℃での空気透過係数が5×1013fm2/Pa・s以下かつヤング率が120MPa以下である耐空気透過性フィルムである。

【0012】

また、本発明に係る空気入りタイヤは、該耐空気透過性フィルムをインナーライナーとして備えたものである。

【発明の効果】

【0013】

本発明によれば、分散相を構成するゴム比率を著しく上げることなくフィルムに柔軟性を付与することができる。そのため、フィルム成形性を良好に維持しながら、インナーライナーとして用いたときのタイヤ成形性を向上することができる。また、連続相を構成する熱可塑性エラストマーの耐空気透過性により、ゴム単体に比べてフィルムに優れた耐空気透過性を付与することができるので、インナーライナーとして用いたときに、薄肉化による軽量化を図りながら、タイヤの内圧保持効果を発揮することができる。

【図面の簡単な説明】

【0014】

【図1】実施形態に係る空気入りタイヤの断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施に関連する事項について詳細に説明する。

【0016】

本発明において、連続相(マトリックス)を構成する上記(A)成分として配合される熱可塑性エラストマーは、80℃での空気透過係数が5×1013fm2/Pa・s以下であり、ヤング率が100〜400MPaであり、融点が170℃以上のものである。

【0017】

熱可塑性エラストマーは、熱可塑性の凍結相あるいは結晶相を形成するハードセグメント(硬質セグメント)と、ゴム弾性を示すソフトセグメント(軟質セグメント)とからなるブロック共重合体であり、ナイロンやポリエステルなどの熱可塑性樹脂に比べて、ソフトセグメントを有することに起因して常温でゴム弾性を有し、そのため、上記の低いヤング率を持つ。従来技術では、熱可塑性エラストマーは、分散相を構成するエラストマー成分の一例として位置づけられているが、本発明では、このような熱可塑性エラストマーのうち、上記特有の空気透過性及び融点を有するものを、連続相を構成するものとして配合する点に特徴があり、連続相が熱可塑性エラストマーからなるため、より柔軟なフィルムを作製することができる。また、連続相にゴムよりも耐空気透過性の良い熱可塑性エラストマーを使用することにより、ゴム単体のインナーライナーに比べて薄肉化による軽量化を図ることができる。

【0018】

熱可塑性エラストマーの種類としては、ポリエステルをハードセグメントとするポリエステル系エラストマー、ポリアミドをハードセグメントとするポリアミド系エラストマー、ポリスチレンをハードセグメントとするポリスチレン系エラストマー、ポリエチレンやポリプロピレンをハードセグメントとするポリオレフィン系エラストマー、ハードセグメントにウレタン構造を持つポリウレタン系エラストマー等が挙げられ、これらを1種単独で用いても、2種以上を併用してもよい。好ましくは、融点が高く、耐熱性が他の熱可塑性エラストマーに比べて高いことから、ポリエステル系エラストマー(TPEE)を用いることである。

【0019】

熱可塑性ポリエステル系エラストマーにおいて、ハードセグメントのポリエステルはジカルボン酸とジオールを反応させてなるものである。

【0020】

上記ジカルボン酸としては芳香族ジカルボン酸を用いることが好ましく、芳香族ジカルボン酸としては、通常の芳香族ジカルボン酸が広く用いられる。特に限定されないが、主たる芳香族ジカルボン酸としては、テレフタル酸又はナフタレンジカルボン酸であることが好ましい。その他の酸成分としては、ジフェニルジカルボン酸、イソフタル酸、5−ナトリウムスルホイソフタル酸などの芳香族ジカルボン酸、シクロヘキサンジカルボン酸、テトラヒドロ無水フタル酸などの脂環族ジカルボン酸、コハク酸、グルタル酸、アジピン酸、アゼライン酸、セバシン酸、ドデカン二酸、ダイマー酸、水添ダイマー酸などの脂肪族ジカルボン酸などが挙げられる。これらの他の酸成分はポリエステル系エラストマーの融点を大きく低下させない範囲で用いられ、その量は全酸成分の30モル%未満であることが好ましく、より好ましくは20モル%未満である。

【0021】

上記ジオールとしては、脂肪族又は脂環族ジオールを用いることができる。脂肪族又は脂環族ジオールとしては、一般の脂肪族又は脂環族ジオールが広く用いられ、特に限定されないが、主として炭素数2〜8のアルキレングリコール類であることが好ましい。具体的には、エチレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノールなどが挙げられる。これらの中でも、1,4−ブタンジオール、1,4−シクロヘキサンジメタノールが最も好ましい。

【0022】

上記ハードセグメントのポリエステルを構成する成分としては、ブチレンテレフタレート単位あるいはブチレンナフタレート単位よりなるものが、物性、成形性、コストパフォーマンスの点より好ましい。なお、ナフタレート単位の場合は、2,6体が好ましい。

【0023】

熱可塑性ポリエステル系エラストマーにおいて、ソフトセグメントの構成成分としては、ポリエステル、ポリエーテル、ポリカーボネート等が挙げられる。これらの中でも、ポリカーボネートをソフトセグメントとするポリエステル系エラストマーが好ましく用いられる。ソフトセグメントがポリカーボネートである場合、ポリエステルやポリエーテルである場合に比べて、フィルムにより優れた耐空気透過性を付与することができ、耐空気透過性と柔軟性のバランスを両立させやすい。

【0024】

ソフトセグメントの構成成分としてのポリエステルとしては、炭素数2〜12の脂肪族ジカルボン酸と炭素数2〜10の脂肪族グリコールから製造される脂肪族ポリエステル、例えば、ポリエチレンアジペート、ポリテトラメチレンアジペート、ポリエチレンセバケート、ポリネオペンチルセバケート、ポリテトラメチレンドデカネート、ポリテトラメチレンアゼレート、ポリヘキサメチレンアゼレート、あるいはポリ−ε−カプロラクトンを代表とするポリラクトン類などが挙げられる。

【0025】

ソフトセグメントの構成成分としてのポリエーテルとしては、ポリ(エチレンオキサイド)グリコール、ポリ(プロピレンオキサイド)グリコール、ポリ(テトラメチレンオキサイド)グリコールなどのポリアルキレンエーテルグリコール、及びこれらの混合物、更にこれらのポリエーテルグリコール構成成分を共重合した共重合ポリエーテルグリコールなどが挙げられる。

【0026】

ソフトセグメントの構成成分としてのポリカーボネートとしては、炭酸ジメチル、炭酸ジエチルなどの炭酸エステルと炭素数2〜12の脂肪族グリコールなどから製造される脂肪族ポリカーボネートジオールが挙げられる。

【0027】

熱可塑性ポリエステル系エラストマーとしては、ハードセグメントがポリブチレンテレフタレートからなり、ソフトセグメントが脂肪族ポリカーボネートからなるものが特に好ましく用いられる。このようなポリエステル系エラストマーとして、特に、特許第4244067号公報に記載のブロック保持性の優れたポリエステルポリカーボネート型エラストマーが好ましく、具体例として、東洋紡績株式会社製のペルプレンC−2000などが挙げられる。

【0028】

熱可塑性エラストマーの空気透過係数は5×1013fm2/Pa・s以下であり、この範囲を超えると、フィルムに優れた耐空気透過性を付与することが難しくなる。該空気透過係数は3×1013fm2/Pa・s以下であることがより好ましい。熱可塑性エラストマーの空気透過係数は、その値が低いほど、フィルムに優れた耐空気透過性を付与することができるので、下限は特に限定されないが、事実上は0.1×1013fm2/Pa・s以上である。なお、熱可塑性エラストマーの空気透過係数は、ハード及びソフトの各セグメントの種類や、両セグメントの比率などを調整することで設定することができ、例えば、ハードセグメントの比率を上げることで空気透過率を低くくすることができ、また各セグメントの構造が密になるようなポリマー種を選択することで空気透過係数を低くすることができる。本発明において、空気透過係数は、JIS K7126−1「プラスチック−フィルム及びシート−ガス透過度試験方法−第1部:差圧法」に準じて、試験気体:空気、試験温度:80℃にて測定される値である。なお、測定温度を80℃としたのは、トラックやバス等に用いられる重荷重用タイヤにおいては、走行時にタイヤ内部の温度が80℃まで上昇することがあるため、より厳しい試験条件で評価する趣旨である。

【0029】

熱可塑性エラストマーのヤング率は100〜400MPaであり、このようなヤング率の低いポリマーを連続相に用いることにより、(B)成分であるゴムの比率を上げることなく、フィルムに柔軟性を付与することができる。すなわち、ヤング率が400MPaを超えると、熱可塑性樹脂との差異が小さくなり、柔軟性が低下する。ヤング率は低いほど柔軟性の点で好ましいが、一般にヤング率と空気透過係数は相関があり、ヤング率が低いほど空気透過係数が高くなるので、空気透過係数を確保する点からヤング率は100MPa以上のものが好ましく用いられる。熱可塑性エラストマーのヤング率は300MPa以下であることがより好ましい。本発明において、ヤング率は、JIS K6251「加硫ゴムの引張試験方法」に準じて測定される(JIS3号ダンベル)。

【0030】

熱可塑性エラストマーの融点は、170℃以上でないと、フィルムをインナーライナーとして用いてタイヤを加硫成形する際に不所望に変形するおそれがあり、タイヤ成形性が損なわれるおそれがある。該融点は190℃以上であることが好ましく、更に好ましくは200℃以上である。融点の上限は特に限定されないが、250℃以下であることが好ましく、より好ましくは230℃以下であり、更に好ましくは220℃以下である。本発明において、融点は、JIS K7121のDSC(示差走査熱量計)法に準拠して測定される値である。

【0031】

本発明において、分散相(ドメイン)を構成する上記(B)成分として配合されるゴムは、ヤング率が50MPa以下のものであり、(A)成分の熱可塑性エラストマー単独では得られない柔軟性を付与するために配合される。

【0032】

前記ゴムとしては、一般に架橋(加硫)して使用される各種ゴムが用いられ、例えば、天然ゴム、エポキシ化天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、ニトリルゴム、水素化ニトリルゴム、水素化スチレンブタジエンゴムなどのジエン系ゴム及びその水素添加ゴム;エチレンプロピレンゴム、マレイン酸変性エチレンプロピレンゴム、マレイン酸変性エチレンブチレンゴム、ブチルゴム、アクリルゴムなどのオレフィン系ゴム;ハロゲン化ブチルゴム(例えば、臭素化ブチルゴム、塩素化ブチルゴム)、クロロプレンゴム、クロロスルホン化ポリエチレンなどの含ハロゲンゴム;その他、シリコンゴム、フッ素ゴム、ポリスルフィドゴムなどが挙げられる。これらはいずれか1種を単独で用いても、2種以上を併用してもよい。これらの中でも、耐空気透過性の点から、ブチルゴム(IIR)、臭素化ブチルゴム(Br−IIR)などのハロゲン化ブチルゴム、ニトリルゴム(NBR)及び水素化ニトリルゴム(H−NBR)から選択される少なくとも1種を用いることが好ましい。

【0033】

これらのゴムは、上記(A)成分の熱可塑性エラストマーに比べてヤング率が小さく、通常、架橋した状態で、50MPa以下、より詳細には30MPa以下、更に詳細には0.5〜10MPaのヤング率を持つ。そのため、未架橋状態でフィルム中に存在する場合はもちろんのこと、架橋した状態でもフィルムに柔軟性を付与することができる。

【0034】

(B)成分として配合されるゴムは、上述したゴムポリマーのいずれか1種又は2種以上のブレンドでもよいが、これらに充填剤や軟化剤、老化防止剤、加工助剤などの一般にゴム組成物に配合される各種配合剤を添加してもよい。すなわち、分散相となる(B)成分は、ゴムに各種配合剤を添加したゴム組成物からなるものであってもよい。また、ゴムは、架橋剤を添加することにより、フィルム中で架橋されたものであってもよく、未架橋でもよい。

【0035】

上記(A)成分の熱可塑性エラストマーと(B)成分のゴムとの配合比(充填剤などの配合剤を除いたポリマー成分としての比率)は、質量比(A)/(B)で、90/10〜40/60であり、好ましくは80/20〜50/50である。すなわち、(A)成分が90〜40質量部であり、(B)成分が10〜60質量部である。このように(B)成分のゴムの配合比率をできるだけ小さくすることで、ゴムが連続相になる可能性を小さくして、フィルム成形性を向上することができる。また、(B)成分のゴムは、空気透過係数が5×1013fm2/Pa・s超と大きいので、ゴム成分の比率を小さくすることで、フィルムの空気透過係数も小さくすることができる。

【0036】

本発明の耐空気透過性フィルムには、上記(A)成分と(B)成分の他に、相溶化剤を配合してもよい。相溶化剤は、(A)成分の熱可塑性エラストマーと(B)成分のゴムとの界面張力を低下させて、両者を相溶化させるものであり、分散相の粒子サイズを小さくしてフィルム成形性を向上することができる。相溶化剤としては、例えば、熱可塑性エラストマーとゴムの一方又は双方の構造を有するポリマー、あるいは、熱可塑性エラストマーとゴムの一方又は双方と反応ないし相互作用可能な官能基を有するポリマーが挙げられる。具体的には、使用する熱可塑性エラストマーとゴムの種類に応じて適宜選定すればよく、例えば、ポリカーボネート樹脂を主鎖とし、変性アクリロニトリル−スチレン共重合体樹脂を側鎖としたグラフト共重合体、エチレングリシジルメタクリレートを主鎖とし、ポリスチレン樹脂を側鎖としたグラフト共重合体などが挙げられる。相溶化剤の配合量は特に限定されないが、熱可塑性エラストマーとゴムの合計量100質量部に対して0.5〜10質量部とすることができる。その他、本発明の効果を損なわない範囲内で種々の添加剤を配合してもよい。

【0037】

耐空気透過性フィルムの製造方法は、(A)成分の熱可塑性エラストマーと(B)成分のゴムを溶融混練し、連続相を形成する熱可塑性エラストマー中にゴムを分散させ、得られた組成物を押出機などを用いてフィルム化させることによる。その際、架橋剤を添加しておいて、ゴムを動的架橋させてもよく、あるいはまた、架橋剤を添加せずに熱可塑性エラストマーとゴムをそのままブレンドしてもよい。好ましくは動的架橋することであり、その場合、分散相の粒子サイズを小さくして柔軟性を向上することができる。

【0038】

熱可塑性エラストマーやゴムへの各種配合剤は、上記混練中に添加してもよいが、混練前に予め混合しておくことが好ましい。混練に使用する混練機としては、特に限定はなく、二軸押出機、スクリュー押出機、ニーダー、バンバリミキサーなどが挙げられる。

【0039】

より詳細には、例えば、二軸押出機において(B)成分のゴムに架橋剤等の配合剤を添加し混練してゴムマスターバッチのペレットを作製し、(A)成分の熱可塑性エラストマーとともに該ペレットを二軸押出機に投入し、溶融混練して動的架橋することにより、(A)成分を連続相とし、(B)成分を分散相とするポリマー組成物からなるペレットが得られる。あるいはまた、二軸押出機に、(A)成分の熱可塑性エラストマーと、(B)成分のゴムと、架橋剤等の配合剤を投入し、これらを溶融混練して動的架橋させることにより、同様のポリマー組成物からなるペレットが得られる。

【0040】

このようにして得られたポリマー組成物をフィルム化する方法としては、押し出し成形やカレンダー成形など、通常の熱可塑性樹脂や熱可塑性エラストマーをフィルム化する方法を用いることができる。例えば、上記で得られたペレットを二軸押出機や単軸押出機を用いて押し出し成形することにより、耐空気透過性フィルムが得られる。

【0041】

本発明に係る耐空気透過性フィルムは、80℃での空気透過係数が5×1013fm2/Pa・s以下である。フィルムの空気透過係数がこれよりも大きいと、ハロゲン化ブチルゴム配合のゴム組成物単独からなる従来の一般的なインナーライナーに対する優位性が小さくなり、軽量化を図ることが難しくなる。該空気透過係数は、より好ましくは4×1013fm2/Pa・s以下である。空気透過係数の下限は特に限定されないが、事実上は0.5×1013fm2/Pa・s以上である。フィルムの空気透過係数は、一般に、熱可塑性エラストマーの比率が大きいほど、またその空気透過係数やゴムの空気透過係数が小さいほど、小さくなる傾向にあり、これらを適宜に設定することで、上記範囲内に設定することができる。

【0042】

本発明の耐空気透過性フィルムは、ヤング率が120MPa以下であり、これにより、追従性が増して、タイヤ成形時の加工性が良好になる。ヤング率は好ましくは100MPa以下である。ヤング率の下限は特に限定されないが、事実上は5MPa以上であり、更には10MPa以上である。フィルムのヤング率は、一般に、熱可塑性エラストマーの比率が小さいほど、またそのヤング率が小さいほど、小さくなる傾向にあり、また、分散相であるゴムの粒子サイズが小さくなるほど、小さくなる傾向にあり、これらを適宜に設定することで、上記範囲内に設定することができる。

【0043】

耐空気透過性フィルムの厚みは、特に限定されず、例えば、0.02〜1.0mmとすることができ、より好ましくは0.05〜0.5mmであり、更に好ましくは0.3mm以下である。

【0044】

本発明に係る耐空気透過性フィルムは、耐空気透過性と柔軟性が要求される各種用途に用いることができ、例えば、自動車や二輪車(自転車を含む)などの各種タイヤ、エアーサスペンション(空気ばね)、ホースなどが挙げられる。好ましくは、空気入りタイヤに用いることであり、以下、空気入りタイヤを例に挙げて説明する。

【0045】

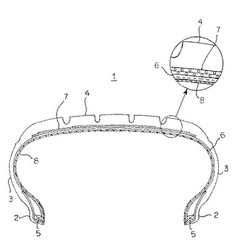

図1は、実施形態に係る空気入りタイヤ(1)の断面図である。図示するように、空気入りタイヤ(1)は、リム組される一対のビード部(2)と、該ビード部(2)からタイヤ径方向外側に延びる一対のサイドウォール部(3)と、該一対のサイドウォール部(3)間に設けられた路面に接地するトレッド部(4)とから構成される。前記一対のビード部(2)には、リング状のビードコア(5)が埋設されている。有機繊維コードを用いたカーカスプライ(6)が、ビードコア(5)の周りを折り返して係止されるとともに、左右のビード部(2)間に架け渡して設けられている。また、カーカスプライ(6)のトレッド部(4)における外周側には、スチールコードやアラミド繊維などの剛直なタイヤコードを用いた2枚の交差ベルトプライからなるベルト(7)が設けられている。

【0046】

カーカスプライ(6)の内側にはタイヤ内面の全体にわたってインナーライナー(8)が設けられている。本実施形態では、このインナーライナー(8)として上記耐空気透過性フィルムが用いられている。インナーライナー(8)は、図1中の拡大図に示すように、タイヤ内面側のゴム層であるカーカスプライ(6)の内面に貼り合わされており、より詳細には、カーカスプライ(6)のコードを被覆するトッピングゴム層の内面に貼り合わされている。

【0047】

かかる空気入りタイヤの製造方法としては、例えば、タイヤ成形ドラム上に、耐空気透過性フィルムを貼り付け、その上にカーカスプライを貼り付け、更にベルト、トレッドゴム、サイドウォールゴムなどの各部材を貼り重ねて、グリーンタイヤを作製し、その後、グリーンタイヤをモールド内で加硫成形することにより、空気入りタイヤが得られる。

【0048】

なお、図1に示す例では、耐空気透過性フィルムをカーカス層の内面側に設けたが、タイヤ内部からの空気の透過を防止して、タイヤの空気圧を保持することができる態様であれば、例えば、カーカス層の外面側などの種々の位置に設けることができ、特に限定されない。

【実施例】

【0049】

以下に、本発明を実施例に基づき具体的に説明するが、本発明はこれら実施例により限定されるものではない。

【0050】

[測定方法]

以下の物性ないし評価の測定方法は次の通りである。

【0051】

・空気透過係数:JIS K7126−1に準拠して、株式会社東洋精機製作所製のガス透過率測定装置「BT−3」を用いて、試験気体:空気、試験温度:80℃にて空気透過係数を測定した。

【0052】

・ヤング率:JIS K6251「加硫ゴムの引張試験方法」に準拠した。押し出し成形により作製したフィルムを、押出時の樹脂の流れに平行な方向が引張方向となるように、JIS3号ダンベルでサンプルを打ち抜き、株式会社島津製作所製「オートグラフAG−X」を用いて、応力−ひずみ曲線を得て、その初期ひずみ領域での曲線に対する接線の傾きからヤング率を求めた。

【0053】

・フィルム成形性:押出機で幅350mm、厚み0.2mmのフィルムにTダイ成形し、作製したフィルムに穴ができずに成形できた場合には「○(良好)」、穴が発生した場合は「×(不良)」と評価した。

【0054】

・タイヤ成形性:フィルムをタイヤ成形ドラムに巻いて、グリーンタイヤの形状へインフレート実験を実施した。5回実施して、剥離等の成形不良が1回でも発生したときは「×」、発生しなかった場合は「○」と評価した。

【0055】

・タイヤ内圧保持性能:タイヤをリム(12×4.00B)に装着し、初期圧力230kPa、無負荷条件にて室温23℃で90日間放置して測定間隔3日毎に圧力を測定した。1ヶ月当たりの内圧低下率(%/月)を測定し、比較例15の値を100とした指数で示した。指数が小さいほど、低下率が低く、従って、内圧保持性能が高いことを示す。

【0056】

[使用材料]

(熱可塑性エラストマー及び熱可塑性樹脂)

実施例及び比較例で使用した熱可塑性エラストマー及び熱可塑性樹脂の詳細は表1に示す通りである。表1中の空気透過係数とヤング率は、単軸押出機で幅350mm、厚み0.2mmのフィルムにTダイ成形したものについて測定した値である。

【0057】

【表1】

【0058】

上記表1中、ペルプレンC−5000は、C−2000のハード、ソフトの各セグメントの比率を調整して作製したエラストマーである。C−2000、C−5000ともポリカーボネートのグリコールは、1,6−ヘキサンジオールからなるものである。

【0059】

(ゴム)

実施例及び比較例で使用したゴムの詳細は表2に示す通りである。表2中の空気透過係数とヤング率については、原料ゴム(未架橋状態)では測定できないため、同表に記載の配合にて、空気透過係数試験用として厚み1mmのシート、ヤング率測定用として厚み2mmのシートをそれぞれ作製し、架橋(160℃×60分)したものについて測定した値である。

【0060】

【表2】

【0061】

(その他の成分)

上記表2中の配合成分も含め、その他の成分の詳細は以下の通りである。

【0062】

・硫黄:鶴見化学工業(株)製「粉末硫黄」

・加硫促進剤(NS):大内新興化学工業(株)製「ノクセラーNS−P」

・亜鉛華:三井金属鉱業(株)製「亜鉛華3号」

・フェノール系樹脂:田岡化学(株)製「タッキロール201T」

・カーボンブラック:GPF、東海カーボン(株)製「シーストV」

・ステアリン酸:花王(株)製「ルナックS−20」

・相溶化剤1:日油(株)製「モディパーCL430」

・相溶化剤2:日油(株)製「モディパーA4100」

・NR:天然ゴム、RSS#3

・Br−IIR:エクソンモービル社製「ブロモブチル2255」

・パラフィンオイル:(株)ジャパンエナジー製「JOMOプロセスP200」

・加硫促進剤(DM):大内新興化学工業(株)製「ノクセラーDM」

[第1実施例]

下記表3,4に記載の配合処方(質量部)に従い、熱可塑性エラストマー(A)とゴム(B)とを配合し、2軸混練機(プラスチック工学研究所製)にて溶融混練してペレット化した。得られたペレットを単軸押出機で幅350mm、厚み0.2mmのフィルムにTダイ成形した。得られたフィルムの空気透過率及びヤング率を測定するとともに、フィルム成形性を評価し、結果を表3に示した。また、実施例5のフィルムについて、SPM(走査型プローブ顕微鏡)により位相像を確認したところ、熱可塑性エラストマーを連続相とし、ゴムを分散相とする海島構造であった。

【0063】

表3,4に示すように、熱可塑性樹脂を連続相とし、ゴムを分散相とする比較例13では、耐空気透過性には優れるものの、ヤング率が高く、柔軟性に劣っていた。これに対し、実施例1〜13であると、特定の空気透過係数を持つ熱可塑性エラストマーを連続相として、分散相を構成するゴムと組み合わせることにより、ゴム比率を上げることなく、柔軟性を付与することができた。そのため、柔軟性と耐空気透過性を両立させることができ、またフィルム成形性も良好に維持されていた。

【0064】

また、熱可塑性エラストマーの中でも、ソフトセグメントが脂肪族ポリカーボネートであるものを用いることにより、耐空気透過性と柔軟性とのバランスにおいて、より優れた特性が示されていた。例えば、ソフトセグメントが脂肪族ポリカーボネートである実施例1と、ソフトセグメントが脂肪族ポリエステルである実施例13とを対比とすると明らかなように、両者はヤング率が同等でありながら、実施例1の方が耐空気透過性が顕著に優れており、耐空気透過性と柔軟性のバランスに優れていた。

【0065】

なお、比較例5と実施例5を対比した場合、実施例5では相溶化剤を添加したことにより、比較例5に比べて、明らかに均一なフィルムが成形されており、フィルム成形性に優れていた。同様に、実施例8と実施例10との対比でも、実施例10の方が実施例8に比べて、相溶化剤を添加したことによりフィルム成形性に優れていた。

【0066】

【表3】

【0067】

【表4】

【0068】

[第2実施例]

上記実施例5,10及び比較例9のフィルムとともに、下記表5に示す配合で作製した従来のゴムシート(厚み0.6mm)について、これらをそれぞれインナーライナーとして用いて空気入りタイヤを作製した。

【0069】

詳細には、上記フィルム又はゴムシートをタイヤ成形用ドラムに巻き、その上にカーカス、ベルト、トレッドゴム、サイドウォールゴム等のタイヤ部材を積層させ、インフレートさせて、グリーンタイヤとすることでタイヤ成形性を評価した。なお、上記フィルム又はゴムシートとカーカスプライとの接着性を確保するため、フィルムやゴムシートの上にゴム接着層を貼り付け、その上にカーカスプライを貼り付けてタイヤを成形した。ゴム接着層は、フィルムに対しては厚み0.2mmのものを用い、ゴムシートに対しては厚み0.5mmのものを用いた。

【0070】

次いで、グリーンタイヤを加硫機で180℃、10分間加硫させて、タイヤサイズ145R12LTのタイヤに仕上げた。得られたタイヤについて空気保持性能を評価した。結果を表5に示す。

【0071】

表5に示すように、ヤング率が120MPaを超える比較例9のフィルムではタイヤ成形性に劣っていた。これに対し、実施例5,10であると、タイヤ成形性に優れるとともに、優れた耐空気透過性により、インナーライナーの薄肉化による軽量化を図りながら、タイヤの内圧保持効果を発揮することができた。

【0072】

【表5】

【産業上の利用可能性】

【0073】

本発明は、耐空気透過性が要求される各種ゴム製品に利用することができ、特には、自動車(乗用車、トラック、バスなど)や二輪車などの各種空気入りタイヤに好適に利用することができる。

【符号の説明】

【0074】

1…空気入りタイヤ、6…カーカスプライ、8…インナーライナー

【技術分野】

【0001】

本発明は、耐空気透過性に優れたフィルム、及びそれをインナーライナーとして用いた空気入りタイヤに関するものである。

【背景技術】

【0002】

空気入りタイヤの内側面には、タイヤの空気圧を一定に保持するために空気透過抑制層としてインナーライナーが設けられている。かかるインナーライナーは、一般に、ブチルゴムやハロゲン化ブチルゴムなどの気体が透過しにくいゴム層で構成されているが、タイヤの軽量化を図るべく、インナーライナーを薄くするために、耐空気透過性の熱可塑性樹脂を連続相とし、エラストマー成分を分散相とする海島構造の耐空気透過性フィルムをインナーライナーとして用いることが提案されている。

【0003】

例えば、下記特許文献1には、空気透過係数が25×10-12cc・cm/cm2・sec・cmHg以下でヤング率が500MPa超の熱可塑性樹脂と、空気透過係数が25×10-12cc・cm/cm2・sec・cmHg超でヤング率が500MPa以下のエラストマーと、を溶融混練し動的架橋させることにより、熱可塑性樹脂を連続相としエラストマーを分散相として形成し、空気透過係数が25×10-12cc・cm/cm2・sec・cmHg以下でヤング率が1〜500MPaのフィルムを得ることが開示されている。

【0004】

しかしながら、同文献に開示の技術では、剛性の高い熱可塑性樹脂が連続相(マトリックス)を構成しているため、タイヤの成形性を向上するべくフィルムの柔軟性を高めようとすると(即ち、例えばヤング率が100MPa以下のように低いフィルムを得ようとすると)、分散相を構成するエラストマー比率を多くする必要がある。ところが、エラストマー比率を高めると、熱可塑性樹脂とエラストマーとの間で相転換が生じやすくなって、例えば厚み0.2mm以下のような薄いフィルムを作製することが困難となり、熱可塑性樹脂を連続相とすることによる優れた耐空気透過性を発揮することも難しくなる。

【0005】

下記特許文献2には、柔軟性を高めるための1つの手法として、エラストマー比率の高い材料で分散相(ドメイン)であるエラストマー成分の粒径を小さくするための製法が開示されている。すなわち、2段階混練処理を用いて、各混練段階における配合成分の溶融粘度比および体積分率×溶融粘度比をそれぞれ一定条件の下に混練、加硫することにより、エラストマー比率が50重量%を超える範囲でもエラストマー成分を分散相とし、かつその粒径を小さくできる点が開示されている。

【0006】

下記特許文献3には、特許文献2と同様の目的のために、エラストマー成分としてゴム単体とこれに充填剤を添加したゴム組成物を用い、熱可塑性樹脂として同一組成及び構造で粘度違いの2成分を用いて、これらの溶融粘度と体積分率の関係を所定範囲に規定することが開示されている。

【0007】

これらの特許文献2,3でも、連続相を構成しているのは、特許文献1と同様、剛性の高い熱可塑性樹脂であり、上記問題を根本的に解決するものではない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平08−259741号公報

【特許文献2】特開2000−63572号公報

【特許文献3】特開2003−26931号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上の点に鑑みてなされたものであり、分散相を構成するゴム比率を著しく上げることなくフィルムに柔軟性を付与することができ、よって、フィルム成形性を良好に維持しながら、インナーライナーとして用いたときのタイヤ成形性が良好であり、また、その耐空気透過性によりタイヤの内圧保持効果を発揮することができる耐空気透過性フィルムを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記従来の剛性の高い熱可塑性樹脂に代えて、より小さいヤング率を持ちかつ所定の空気透過係数を持つ熱可塑性エラストマーを、連続相を構成する成分として用い、これに、分散相を構成する成分としてゴムを組み合わせることにより、ゴム比率を上げることなく柔軟性を付与できることを見い出し、かかる知見に基づき本発明を完成するに至った。

【0011】

すなわち、本発明に係る耐空気透過性フィルムは、(A)80℃での空気透過係数が5×1013fm2/Pa・s以下でヤング率が100〜400MPaでありかつ融点が170℃以上である少なくとも1種の熱可塑性エラストマーと、(B)ヤング率が50MPa以下の少なくとも1種のゴムとを、両者の質量比(A)/(B)で90/10〜40/60にて含んでなり、(A)成分を連続相とし、(B)成分を分散相としてなるフィルムであって、80℃での空気透過係数が5×1013fm2/Pa・s以下かつヤング率が120MPa以下である耐空気透過性フィルムである。

【0012】

また、本発明に係る空気入りタイヤは、該耐空気透過性フィルムをインナーライナーとして備えたものである。

【発明の効果】

【0013】

本発明によれば、分散相を構成するゴム比率を著しく上げることなくフィルムに柔軟性を付与することができる。そのため、フィルム成形性を良好に維持しながら、インナーライナーとして用いたときのタイヤ成形性を向上することができる。また、連続相を構成する熱可塑性エラストマーの耐空気透過性により、ゴム単体に比べてフィルムに優れた耐空気透過性を付与することができるので、インナーライナーとして用いたときに、薄肉化による軽量化を図りながら、タイヤの内圧保持効果を発揮することができる。

【図面の簡単な説明】

【0014】

【図1】実施形態に係る空気入りタイヤの断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施に関連する事項について詳細に説明する。

【0016】

本発明において、連続相(マトリックス)を構成する上記(A)成分として配合される熱可塑性エラストマーは、80℃での空気透過係数が5×1013fm2/Pa・s以下であり、ヤング率が100〜400MPaであり、融点が170℃以上のものである。

【0017】

熱可塑性エラストマーは、熱可塑性の凍結相あるいは結晶相を形成するハードセグメント(硬質セグメント)と、ゴム弾性を示すソフトセグメント(軟質セグメント)とからなるブロック共重合体であり、ナイロンやポリエステルなどの熱可塑性樹脂に比べて、ソフトセグメントを有することに起因して常温でゴム弾性を有し、そのため、上記の低いヤング率を持つ。従来技術では、熱可塑性エラストマーは、分散相を構成するエラストマー成分の一例として位置づけられているが、本発明では、このような熱可塑性エラストマーのうち、上記特有の空気透過性及び融点を有するものを、連続相を構成するものとして配合する点に特徴があり、連続相が熱可塑性エラストマーからなるため、より柔軟なフィルムを作製することができる。また、連続相にゴムよりも耐空気透過性の良い熱可塑性エラストマーを使用することにより、ゴム単体のインナーライナーに比べて薄肉化による軽量化を図ることができる。

【0018】

熱可塑性エラストマーの種類としては、ポリエステルをハードセグメントとするポリエステル系エラストマー、ポリアミドをハードセグメントとするポリアミド系エラストマー、ポリスチレンをハードセグメントとするポリスチレン系エラストマー、ポリエチレンやポリプロピレンをハードセグメントとするポリオレフィン系エラストマー、ハードセグメントにウレタン構造を持つポリウレタン系エラストマー等が挙げられ、これらを1種単独で用いても、2種以上を併用してもよい。好ましくは、融点が高く、耐熱性が他の熱可塑性エラストマーに比べて高いことから、ポリエステル系エラストマー(TPEE)を用いることである。

【0019】

熱可塑性ポリエステル系エラストマーにおいて、ハードセグメントのポリエステルはジカルボン酸とジオールを反応させてなるものである。

【0020】

上記ジカルボン酸としては芳香族ジカルボン酸を用いることが好ましく、芳香族ジカルボン酸としては、通常の芳香族ジカルボン酸が広く用いられる。特に限定されないが、主たる芳香族ジカルボン酸としては、テレフタル酸又はナフタレンジカルボン酸であることが好ましい。その他の酸成分としては、ジフェニルジカルボン酸、イソフタル酸、5−ナトリウムスルホイソフタル酸などの芳香族ジカルボン酸、シクロヘキサンジカルボン酸、テトラヒドロ無水フタル酸などの脂環族ジカルボン酸、コハク酸、グルタル酸、アジピン酸、アゼライン酸、セバシン酸、ドデカン二酸、ダイマー酸、水添ダイマー酸などの脂肪族ジカルボン酸などが挙げられる。これらの他の酸成分はポリエステル系エラストマーの融点を大きく低下させない範囲で用いられ、その量は全酸成分の30モル%未満であることが好ましく、より好ましくは20モル%未満である。

【0021】

上記ジオールとしては、脂肪族又は脂環族ジオールを用いることができる。脂肪族又は脂環族ジオールとしては、一般の脂肪族又は脂環族ジオールが広く用いられ、特に限定されないが、主として炭素数2〜8のアルキレングリコール類であることが好ましい。具体的には、エチレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノールなどが挙げられる。これらの中でも、1,4−ブタンジオール、1,4−シクロヘキサンジメタノールが最も好ましい。

【0022】

上記ハードセグメントのポリエステルを構成する成分としては、ブチレンテレフタレート単位あるいはブチレンナフタレート単位よりなるものが、物性、成形性、コストパフォーマンスの点より好ましい。なお、ナフタレート単位の場合は、2,6体が好ましい。

【0023】

熱可塑性ポリエステル系エラストマーにおいて、ソフトセグメントの構成成分としては、ポリエステル、ポリエーテル、ポリカーボネート等が挙げられる。これらの中でも、ポリカーボネートをソフトセグメントとするポリエステル系エラストマーが好ましく用いられる。ソフトセグメントがポリカーボネートである場合、ポリエステルやポリエーテルである場合に比べて、フィルムにより優れた耐空気透過性を付与することができ、耐空気透過性と柔軟性のバランスを両立させやすい。

【0024】

ソフトセグメントの構成成分としてのポリエステルとしては、炭素数2〜12の脂肪族ジカルボン酸と炭素数2〜10の脂肪族グリコールから製造される脂肪族ポリエステル、例えば、ポリエチレンアジペート、ポリテトラメチレンアジペート、ポリエチレンセバケート、ポリネオペンチルセバケート、ポリテトラメチレンドデカネート、ポリテトラメチレンアゼレート、ポリヘキサメチレンアゼレート、あるいはポリ−ε−カプロラクトンを代表とするポリラクトン類などが挙げられる。

【0025】

ソフトセグメントの構成成分としてのポリエーテルとしては、ポリ(エチレンオキサイド)グリコール、ポリ(プロピレンオキサイド)グリコール、ポリ(テトラメチレンオキサイド)グリコールなどのポリアルキレンエーテルグリコール、及びこれらの混合物、更にこれらのポリエーテルグリコール構成成分を共重合した共重合ポリエーテルグリコールなどが挙げられる。

【0026】

ソフトセグメントの構成成分としてのポリカーボネートとしては、炭酸ジメチル、炭酸ジエチルなどの炭酸エステルと炭素数2〜12の脂肪族グリコールなどから製造される脂肪族ポリカーボネートジオールが挙げられる。

【0027】

熱可塑性ポリエステル系エラストマーとしては、ハードセグメントがポリブチレンテレフタレートからなり、ソフトセグメントが脂肪族ポリカーボネートからなるものが特に好ましく用いられる。このようなポリエステル系エラストマーとして、特に、特許第4244067号公報に記載のブロック保持性の優れたポリエステルポリカーボネート型エラストマーが好ましく、具体例として、東洋紡績株式会社製のペルプレンC−2000などが挙げられる。

【0028】

熱可塑性エラストマーの空気透過係数は5×1013fm2/Pa・s以下であり、この範囲を超えると、フィルムに優れた耐空気透過性を付与することが難しくなる。該空気透過係数は3×1013fm2/Pa・s以下であることがより好ましい。熱可塑性エラストマーの空気透過係数は、その値が低いほど、フィルムに優れた耐空気透過性を付与することができるので、下限は特に限定されないが、事実上は0.1×1013fm2/Pa・s以上である。なお、熱可塑性エラストマーの空気透過係数は、ハード及びソフトの各セグメントの種類や、両セグメントの比率などを調整することで設定することができ、例えば、ハードセグメントの比率を上げることで空気透過率を低くくすることができ、また各セグメントの構造が密になるようなポリマー種を選択することで空気透過係数を低くすることができる。本発明において、空気透過係数は、JIS K7126−1「プラスチック−フィルム及びシート−ガス透過度試験方法−第1部:差圧法」に準じて、試験気体:空気、試験温度:80℃にて測定される値である。なお、測定温度を80℃としたのは、トラックやバス等に用いられる重荷重用タイヤにおいては、走行時にタイヤ内部の温度が80℃まで上昇することがあるため、より厳しい試験条件で評価する趣旨である。

【0029】

熱可塑性エラストマーのヤング率は100〜400MPaであり、このようなヤング率の低いポリマーを連続相に用いることにより、(B)成分であるゴムの比率を上げることなく、フィルムに柔軟性を付与することができる。すなわち、ヤング率が400MPaを超えると、熱可塑性樹脂との差異が小さくなり、柔軟性が低下する。ヤング率は低いほど柔軟性の点で好ましいが、一般にヤング率と空気透過係数は相関があり、ヤング率が低いほど空気透過係数が高くなるので、空気透過係数を確保する点からヤング率は100MPa以上のものが好ましく用いられる。熱可塑性エラストマーのヤング率は300MPa以下であることがより好ましい。本発明において、ヤング率は、JIS K6251「加硫ゴムの引張試験方法」に準じて測定される(JIS3号ダンベル)。

【0030】

熱可塑性エラストマーの融点は、170℃以上でないと、フィルムをインナーライナーとして用いてタイヤを加硫成形する際に不所望に変形するおそれがあり、タイヤ成形性が損なわれるおそれがある。該融点は190℃以上であることが好ましく、更に好ましくは200℃以上である。融点の上限は特に限定されないが、250℃以下であることが好ましく、より好ましくは230℃以下であり、更に好ましくは220℃以下である。本発明において、融点は、JIS K7121のDSC(示差走査熱量計)法に準拠して測定される値である。

【0031】

本発明において、分散相(ドメイン)を構成する上記(B)成分として配合されるゴムは、ヤング率が50MPa以下のものであり、(A)成分の熱可塑性エラストマー単独では得られない柔軟性を付与するために配合される。

【0032】

前記ゴムとしては、一般に架橋(加硫)して使用される各種ゴムが用いられ、例えば、天然ゴム、エポキシ化天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ブタジエンゴム、ニトリルゴム、水素化ニトリルゴム、水素化スチレンブタジエンゴムなどのジエン系ゴム及びその水素添加ゴム;エチレンプロピレンゴム、マレイン酸変性エチレンプロピレンゴム、マレイン酸変性エチレンブチレンゴム、ブチルゴム、アクリルゴムなどのオレフィン系ゴム;ハロゲン化ブチルゴム(例えば、臭素化ブチルゴム、塩素化ブチルゴム)、クロロプレンゴム、クロロスルホン化ポリエチレンなどの含ハロゲンゴム;その他、シリコンゴム、フッ素ゴム、ポリスルフィドゴムなどが挙げられる。これらはいずれか1種を単独で用いても、2種以上を併用してもよい。これらの中でも、耐空気透過性の点から、ブチルゴム(IIR)、臭素化ブチルゴム(Br−IIR)などのハロゲン化ブチルゴム、ニトリルゴム(NBR)及び水素化ニトリルゴム(H−NBR)から選択される少なくとも1種を用いることが好ましい。

【0033】

これらのゴムは、上記(A)成分の熱可塑性エラストマーに比べてヤング率が小さく、通常、架橋した状態で、50MPa以下、より詳細には30MPa以下、更に詳細には0.5〜10MPaのヤング率を持つ。そのため、未架橋状態でフィルム中に存在する場合はもちろんのこと、架橋した状態でもフィルムに柔軟性を付与することができる。

【0034】

(B)成分として配合されるゴムは、上述したゴムポリマーのいずれか1種又は2種以上のブレンドでもよいが、これらに充填剤や軟化剤、老化防止剤、加工助剤などの一般にゴム組成物に配合される各種配合剤を添加してもよい。すなわち、分散相となる(B)成分は、ゴムに各種配合剤を添加したゴム組成物からなるものであってもよい。また、ゴムは、架橋剤を添加することにより、フィルム中で架橋されたものであってもよく、未架橋でもよい。

【0035】

上記(A)成分の熱可塑性エラストマーと(B)成分のゴムとの配合比(充填剤などの配合剤を除いたポリマー成分としての比率)は、質量比(A)/(B)で、90/10〜40/60であり、好ましくは80/20〜50/50である。すなわち、(A)成分が90〜40質量部であり、(B)成分が10〜60質量部である。このように(B)成分のゴムの配合比率をできるだけ小さくすることで、ゴムが連続相になる可能性を小さくして、フィルム成形性を向上することができる。また、(B)成分のゴムは、空気透過係数が5×1013fm2/Pa・s超と大きいので、ゴム成分の比率を小さくすることで、フィルムの空気透過係数も小さくすることができる。

【0036】

本発明の耐空気透過性フィルムには、上記(A)成分と(B)成分の他に、相溶化剤を配合してもよい。相溶化剤は、(A)成分の熱可塑性エラストマーと(B)成分のゴムとの界面張力を低下させて、両者を相溶化させるものであり、分散相の粒子サイズを小さくしてフィルム成形性を向上することができる。相溶化剤としては、例えば、熱可塑性エラストマーとゴムの一方又は双方の構造を有するポリマー、あるいは、熱可塑性エラストマーとゴムの一方又は双方と反応ないし相互作用可能な官能基を有するポリマーが挙げられる。具体的には、使用する熱可塑性エラストマーとゴムの種類に応じて適宜選定すればよく、例えば、ポリカーボネート樹脂を主鎖とし、変性アクリロニトリル−スチレン共重合体樹脂を側鎖としたグラフト共重合体、エチレングリシジルメタクリレートを主鎖とし、ポリスチレン樹脂を側鎖としたグラフト共重合体などが挙げられる。相溶化剤の配合量は特に限定されないが、熱可塑性エラストマーとゴムの合計量100質量部に対して0.5〜10質量部とすることができる。その他、本発明の効果を損なわない範囲内で種々の添加剤を配合してもよい。

【0037】

耐空気透過性フィルムの製造方法は、(A)成分の熱可塑性エラストマーと(B)成分のゴムを溶融混練し、連続相を形成する熱可塑性エラストマー中にゴムを分散させ、得られた組成物を押出機などを用いてフィルム化させることによる。その際、架橋剤を添加しておいて、ゴムを動的架橋させてもよく、あるいはまた、架橋剤を添加せずに熱可塑性エラストマーとゴムをそのままブレンドしてもよい。好ましくは動的架橋することであり、その場合、分散相の粒子サイズを小さくして柔軟性を向上することができる。

【0038】

熱可塑性エラストマーやゴムへの各種配合剤は、上記混練中に添加してもよいが、混練前に予め混合しておくことが好ましい。混練に使用する混練機としては、特に限定はなく、二軸押出機、スクリュー押出機、ニーダー、バンバリミキサーなどが挙げられる。

【0039】

より詳細には、例えば、二軸押出機において(B)成分のゴムに架橋剤等の配合剤を添加し混練してゴムマスターバッチのペレットを作製し、(A)成分の熱可塑性エラストマーとともに該ペレットを二軸押出機に投入し、溶融混練して動的架橋することにより、(A)成分を連続相とし、(B)成分を分散相とするポリマー組成物からなるペレットが得られる。あるいはまた、二軸押出機に、(A)成分の熱可塑性エラストマーと、(B)成分のゴムと、架橋剤等の配合剤を投入し、これらを溶融混練して動的架橋させることにより、同様のポリマー組成物からなるペレットが得られる。

【0040】

このようにして得られたポリマー組成物をフィルム化する方法としては、押し出し成形やカレンダー成形など、通常の熱可塑性樹脂や熱可塑性エラストマーをフィルム化する方法を用いることができる。例えば、上記で得られたペレットを二軸押出機や単軸押出機を用いて押し出し成形することにより、耐空気透過性フィルムが得られる。

【0041】

本発明に係る耐空気透過性フィルムは、80℃での空気透過係数が5×1013fm2/Pa・s以下である。フィルムの空気透過係数がこれよりも大きいと、ハロゲン化ブチルゴム配合のゴム組成物単独からなる従来の一般的なインナーライナーに対する優位性が小さくなり、軽量化を図ることが難しくなる。該空気透過係数は、より好ましくは4×1013fm2/Pa・s以下である。空気透過係数の下限は特に限定されないが、事実上は0.5×1013fm2/Pa・s以上である。フィルムの空気透過係数は、一般に、熱可塑性エラストマーの比率が大きいほど、またその空気透過係数やゴムの空気透過係数が小さいほど、小さくなる傾向にあり、これらを適宜に設定することで、上記範囲内に設定することができる。

【0042】

本発明の耐空気透過性フィルムは、ヤング率が120MPa以下であり、これにより、追従性が増して、タイヤ成形時の加工性が良好になる。ヤング率は好ましくは100MPa以下である。ヤング率の下限は特に限定されないが、事実上は5MPa以上であり、更には10MPa以上である。フィルムのヤング率は、一般に、熱可塑性エラストマーの比率が小さいほど、またそのヤング率が小さいほど、小さくなる傾向にあり、また、分散相であるゴムの粒子サイズが小さくなるほど、小さくなる傾向にあり、これらを適宜に設定することで、上記範囲内に設定することができる。

【0043】

耐空気透過性フィルムの厚みは、特に限定されず、例えば、0.02〜1.0mmとすることができ、より好ましくは0.05〜0.5mmであり、更に好ましくは0.3mm以下である。

【0044】

本発明に係る耐空気透過性フィルムは、耐空気透過性と柔軟性が要求される各種用途に用いることができ、例えば、自動車や二輪車(自転車を含む)などの各種タイヤ、エアーサスペンション(空気ばね)、ホースなどが挙げられる。好ましくは、空気入りタイヤに用いることであり、以下、空気入りタイヤを例に挙げて説明する。

【0045】

図1は、実施形態に係る空気入りタイヤ(1)の断面図である。図示するように、空気入りタイヤ(1)は、リム組される一対のビード部(2)と、該ビード部(2)からタイヤ径方向外側に延びる一対のサイドウォール部(3)と、該一対のサイドウォール部(3)間に設けられた路面に接地するトレッド部(4)とから構成される。前記一対のビード部(2)には、リング状のビードコア(5)が埋設されている。有機繊維コードを用いたカーカスプライ(6)が、ビードコア(5)の周りを折り返して係止されるとともに、左右のビード部(2)間に架け渡して設けられている。また、カーカスプライ(6)のトレッド部(4)における外周側には、スチールコードやアラミド繊維などの剛直なタイヤコードを用いた2枚の交差ベルトプライからなるベルト(7)が設けられている。

【0046】

カーカスプライ(6)の内側にはタイヤ内面の全体にわたってインナーライナー(8)が設けられている。本実施形態では、このインナーライナー(8)として上記耐空気透過性フィルムが用いられている。インナーライナー(8)は、図1中の拡大図に示すように、タイヤ内面側のゴム層であるカーカスプライ(6)の内面に貼り合わされており、より詳細には、カーカスプライ(6)のコードを被覆するトッピングゴム層の内面に貼り合わされている。

【0047】

かかる空気入りタイヤの製造方法としては、例えば、タイヤ成形ドラム上に、耐空気透過性フィルムを貼り付け、その上にカーカスプライを貼り付け、更にベルト、トレッドゴム、サイドウォールゴムなどの各部材を貼り重ねて、グリーンタイヤを作製し、その後、グリーンタイヤをモールド内で加硫成形することにより、空気入りタイヤが得られる。

【0048】

なお、図1に示す例では、耐空気透過性フィルムをカーカス層の内面側に設けたが、タイヤ内部からの空気の透過を防止して、タイヤの空気圧を保持することができる態様であれば、例えば、カーカス層の外面側などの種々の位置に設けることができ、特に限定されない。

【実施例】

【0049】

以下に、本発明を実施例に基づき具体的に説明するが、本発明はこれら実施例により限定されるものではない。

【0050】

[測定方法]

以下の物性ないし評価の測定方法は次の通りである。

【0051】

・空気透過係数:JIS K7126−1に準拠して、株式会社東洋精機製作所製のガス透過率測定装置「BT−3」を用いて、試験気体:空気、試験温度:80℃にて空気透過係数を測定した。

【0052】

・ヤング率:JIS K6251「加硫ゴムの引張試験方法」に準拠した。押し出し成形により作製したフィルムを、押出時の樹脂の流れに平行な方向が引張方向となるように、JIS3号ダンベルでサンプルを打ち抜き、株式会社島津製作所製「オートグラフAG−X」を用いて、応力−ひずみ曲線を得て、その初期ひずみ領域での曲線に対する接線の傾きからヤング率を求めた。

【0053】

・フィルム成形性:押出機で幅350mm、厚み0.2mmのフィルムにTダイ成形し、作製したフィルムに穴ができずに成形できた場合には「○(良好)」、穴が発生した場合は「×(不良)」と評価した。

【0054】

・タイヤ成形性:フィルムをタイヤ成形ドラムに巻いて、グリーンタイヤの形状へインフレート実験を実施した。5回実施して、剥離等の成形不良が1回でも発生したときは「×」、発生しなかった場合は「○」と評価した。

【0055】

・タイヤ内圧保持性能:タイヤをリム(12×4.00B)に装着し、初期圧力230kPa、無負荷条件にて室温23℃で90日間放置して測定間隔3日毎に圧力を測定した。1ヶ月当たりの内圧低下率(%/月)を測定し、比較例15の値を100とした指数で示した。指数が小さいほど、低下率が低く、従って、内圧保持性能が高いことを示す。

【0056】

[使用材料]

(熱可塑性エラストマー及び熱可塑性樹脂)

実施例及び比較例で使用した熱可塑性エラストマー及び熱可塑性樹脂の詳細は表1に示す通りである。表1中の空気透過係数とヤング率は、単軸押出機で幅350mm、厚み0.2mmのフィルムにTダイ成形したものについて測定した値である。

【0057】

【表1】

【0058】

上記表1中、ペルプレンC−5000は、C−2000のハード、ソフトの各セグメントの比率を調整して作製したエラストマーである。C−2000、C−5000ともポリカーボネートのグリコールは、1,6−ヘキサンジオールからなるものである。

【0059】

(ゴム)

実施例及び比較例で使用したゴムの詳細は表2に示す通りである。表2中の空気透過係数とヤング率については、原料ゴム(未架橋状態)では測定できないため、同表に記載の配合にて、空気透過係数試験用として厚み1mmのシート、ヤング率測定用として厚み2mmのシートをそれぞれ作製し、架橋(160℃×60分)したものについて測定した値である。

【0060】

【表2】

【0061】

(その他の成分)

上記表2中の配合成分も含め、その他の成分の詳細は以下の通りである。

【0062】

・硫黄:鶴見化学工業(株)製「粉末硫黄」

・加硫促進剤(NS):大内新興化学工業(株)製「ノクセラーNS−P」

・亜鉛華:三井金属鉱業(株)製「亜鉛華3号」

・フェノール系樹脂:田岡化学(株)製「タッキロール201T」

・カーボンブラック:GPF、東海カーボン(株)製「シーストV」

・ステアリン酸:花王(株)製「ルナックS−20」

・相溶化剤1:日油(株)製「モディパーCL430」

・相溶化剤2:日油(株)製「モディパーA4100」

・NR:天然ゴム、RSS#3

・Br−IIR:エクソンモービル社製「ブロモブチル2255」

・パラフィンオイル:(株)ジャパンエナジー製「JOMOプロセスP200」

・加硫促進剤(DM):大内新興化学工業(株)製「ノクセラーDM」

[第1実施例]

下記表3,4に記載の配合処方(質量部)に従い、熱可塑性エラストマー(A)とゴム(B)とを配合し、2軸混練機(プラスチック工学研究所製)にて溶融混練してペレット化した。得られたペレットを単軸押出機で幅350mm、厚み0.2mmのフィルムにTダイ成形した。得られたフィルムの空気透過率及びヤング率を測定するとともに、フィルム成形性を評価し、結果を表3に示した。また、実施例5のフィルムについて、SPM(走査型プローブ顕微鏡)により位相像を確認したところ、熱可塑性エラストマーを連続相とし、ゴムを分散相とする海島構造であった。

【0063】

表3,4に示すように、熱可塑性樹脂を連続相とし、ゴムを分散相とする比較例13では、耐空気透過性には優れるものの、ヤング率が高く、柔軟性に劣っていた。これに対し、実施例1〜13であると、特定の空気透過係数を持つ熱可塑性エラストマーを連続相として、分散相を構成するゴムと組み合わせることにより、ゴム比率を上げることなく、柔軟性を付与することができた。そのため、柔軟性と耐空気透過性を両立させることができ、またフィルム成形性も良好に維持されていた。

【0064】

また、熱可塑性エラストマーの中でも、ソフトセグメントが脂肪族ポリカーボネートであるものを用いることにより、耐空気透過性と柔軟性とのバランスにおいて、より優れた特性が示されていた。例えば、ソフトセグメントが脂肪族ポリカーボネートである実施例1と、ソフトセグメントが脂肪族ポリエステルである実施例13とを対比とすると明らかなように、両者はヤング率が同等でありながら、実施例1の方が耐空気透過性が顕著に優れており、耐空気透過性と柔軟性のバランスに優れていた。

【0065】

なお、比較例5と実施例5を対比した場合、実施例5では相溶化剤を添加したことにより、比較例5に比べて、明らかに均一なフィルムが成形されており、フィルム成形性に優れていた。同様に、実施例8と実施例10との対比でも、実施例10の方が実施例8に比べて、相溶化剤を添加したことによりフィルム成形性に優れていた。

【0066】

【表3】

【0067】

【表4】

【0068】

[第2実施例]

上記実施例5,10及び比較例9のフィルムとともに、下記表5に示す配合で作製した従来のゴムシート(厚み0.6mm)について、これらをそれぞれインナーライナーとして用いて空気入りタイヤを作製した。

【0069】

詳細には、上記フィルム又はゴムシートをタイヤ成形用ドラムに巻き、その上にカーカス、ベルト、トレッドゴム、サイドウォールゴム等のタイヤ部材を積層させ、インフレートさせて、グリーンタイヤとすることでタイヤ成形性を評価した。なお、上記フィルム又はゴムシートとカーカスプライとの接着性を確保するため、フィルムやゴムシートの上にゴム接着層を貼り付け、その上にカーカスプライを貼り付けてタイヤを成形した。ゴム接着層は、フィルムに対しては厚み0.2mmのものを用い、ゴムシートに対しては厚み0.5mmのものを用いた。

【0070】

次いで、グリーンタイヤを加硫機で180℃、10分間加硫させて、タイヤサイズ145R12LTのタイヤに仕上げた。得られたタイヤについて空気保持性能を評価した。結果を表5に示す。

【0071】

表5に示すように、ヤング率が120MPaを超える比較例9のフィルムではタイヤ成形性に劣っていた。これに対し、実施例5,10であると、タイヤ成形性に優れるとともに、優れた耐空気透過性により、インナーライナーの薄肉化による軽量化を図りながら、タイヤの内圧保持効果を発揮することができた。

【0072】

【表5】

【産業上の利用可能性】

【0073】

本発明は、耐空気透過性が要求される各種ゴム製品に利用することができ、特には、自動車(乗用車、トラック、バスなど)や二輪車などの各種空気入りタイヤに好適に利用することができる。

【符号の説明】

【0074】

1…空気入りタイヤ、6…カーカスプライ、8…インナーライナー

【特許請求の範囲】

【請求項1】

(A)80℃での空気透過係数が5×1013fm2/Pa・s以下でヤング率が100〜400MPaでありかつ融点が170℃以上である少なくとも1種の熱可塑性エラストマーと、(B)ヤング率が50MPa以下の少なくとも1種のゴムとを、両者の質量比(A)/(B)で90/10〜40/60にて含んでなり、

(A)成分を連続相とし、(B)成分を分散相としてなるフィルムであって、80℃での空気透過係数が5×1013fm2/Pa・s以下かつヤング率が120MPa以下である耐空気透過性フィルム。

【請求項2】

前記(A)成分の熱可塑性エラストマーが、ポリエステル系エラストマーである請求項1記載の耐空気透過性フィルム。

【請求項3】

前記ポリエステル系エラストマーは、ハードセグメントがポリブチレンテレフタレートからなり、ソフトセグメントが脂肪族ポリカーボネートからなり、融点が190〜230℃であることを特徴とする請求項2記載の耐空気透過性フィルム。

【請求項4】

前記(B)成分のゴムが、ブチルゴム、ハロゲン化ブチルゴム、ニトリルゴム及び水素化ニトリルゴムから選択される少なくとも1種のゴムである請求項1〜3のいずれか1項に記載の耐空気透過性フィルム。

【請求項5】

前記(A)成分と(B)成分を溶融混練し動的架橋させてなる請求項1〜4のいずれか1項に記載の耐空気透過性フィルム。

【請求項6】

請求項1〜5のいずれか1項に記載の耐空気透過性フィルムをインナーライナーとして備えた空気入りタイヤ。

【請求項1】

(A)80℃での空気透過係数が5×1013fm2/Pa・s以下でヤング率が100〜400MPaでありかつ融点が170℃以上である少なくとも1種の熱可塑性エラストマーと、(B)ヤング率が50MPa以下の少なくとも1種のゴムとを、両者の質量比(A)/(B)で90/10〜40/60にて含んでなり、

(A)成分を連続相とし、(B)成分を分散相としてなるフィルムであって、80℃での空気透過係数が5×1013fm2/Pa・s以下かつヤング率が120MPa以下である耐空気透過性フィルム。

【請求項2】

前記(A)成分の熱可塑性エラストマーが、ポリエステル系エラストマーである請求項1記載の耐空気透過性フィルム。

【請求項3】

前記ポリエステル系エラストマーは、ハードセグメントがポリブチレンテレフタレートからなり、ソフトセグメントが脂肪族ポリカーボネートからなり、融点が190〜230℃であることを特徴とする請求項2記載の耐空気透過性フィルム。

【請求項4】

前記(B)成分のゴムが、ブチルゴム、ハロゲン化ブチルゴム、ニトリルゴム及び水素化ニトリルゴムから選択される少なくとも1種のゴムである請求項1〜3のいずれか1項に記載の耐空気透過性フィルム。

【請求項5】

前記(A)成分と(B)成分を溶融混練し動的架橋させてなる請求項1〜4のいずれか1項に記載の耐空気透過性フィルム。

【請求項6】

請求項1〜5のいずれか1項に記載の耐空気透過性フィルムをインナーライナーとして備えた空気入りタイヤ。

【図1】

【公開番号】特開2011−213949(P2011−213949A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−85423(P2010−85423)

【出願日】平成22年4月1日(2010.4.1)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年4月1日(2010.4.1)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]