耐粒界腐食性に優れたチタン合金

【課題】粒界腐食が進行しやすい特殊な環境下であっても、その進行を極力低減できるチタン合金を提供する。

【解決手段】本発明のチタン合金は、Ni:0.35〜0.55%、Pd:0.01〜0.02%、Ru:0.02〜0.04%、Cr:0.1〜0.2%を夫々含み、残部がチタンおよび不可避的不純物からなるチタン合金であって、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んで形成されているものである。

【解決手段】本発明のチタン合金は、Ni:0.35〜0.55%、Pd:0.01〜0.02%、Ru:0.02〜0.04%、Cr:0.1〜0.2%を夫々含み、残部がチタンおよび不可避的不純物からなるチタン合金であって、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んで形成されているものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特殊な環境下での耐食性、特に耐粒界腐食性に優れたチタン合金に関するものである。

【背景技術】

【0002】

チタンは、海水を初めとする各種塩化物溶液中や、硝酸のような酸化性の酸中で優れた耐食性を示すことが知られている。しかしながら、塩酸や硫酸のような非酸化性の環境で、しかも高温高濃度の条件に曝された場合には、その優れた耐食性を発揮できないことがある。

【0003】

上記のような環境下における耐食性を向上させるという観点から、0.12〜0.25%程度のPdを含有させたTi−Pd合金(JIS H 4650 11〜13種、ASTM Gr.7,Gr.11)が従来から使用されてきた。

【0004】

また、最近では、上記Ti−Pd合金が高価であるという欠点を補うために、高価な白金族元素であるPdの含有量を減少させた耐食性チタン合金や、より安価なRu,Ni,Cr等でPdの一部を置き換えた耐食性チタン合金(以下、これらのチタン合金を「廉価版耐食性チタン合金」と呼ぶことがある)も開発されている(例えば特許文献1〜3)。

【0005】

上記のような廉価版耐食性チタン合金の中には、JIS 14種、15種(JIS H4650)や、ASTM Gr.33,Gr.34等として新たに規格化されているTi−0.4Ni−0.015Pd−0.025Ru−0.14Cr合金(公称組成:以下、こうした合金を「Ti−Ni−Pd−Ru−Cr系合金」と呼ぶことがある)も知られている。

【0006】

新しい廉価版耐食性チタン合金(Ti−Ni−Pd−Ru−Cr系合金)における耐食性発現機構は、既存の廉価版耐食性チタン合金のものと異なっていることも知られている(例えば、非特許文献1)。即ち、新しい廉価版耐食性チタン合金では、既存の廉価版耐食性チタン合金では含有されていなかったCrを含有させるものとなっている。そして、この合金が腐食環境に曝された初期状態において、選択的にCrが溶出することによって、既存の廉価版耐食性チタン合金よりも含有量が少ない白金族元素であるPdやRuが表面に濃縮することになる。その結果、少ない白金族元素であっても、優れた耐食性が発揮されることになる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公平4−57735号公報

【特許文献2】特開昭61−127844号公報

【特許文献3】特開平4−308051号公報

【非特許文献】

【0008】

【非特許文献1】「鉄と鋼」、vol.80,No.4(1994),P353−358

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記のようなTi−Ni−Pd−Ru−Cr系合金は、廉価で且つ優れた耐食性を発揮することから、これまでにも化学工業分野や、海水使用熱交換器分野等で多く使用されてきた。しかしながら、或る特殊な環境下、例えばTi−Ni−Pd−Ru−Cr系合金を数年毎に取り替えることを前提とした様な、Ti−Ni−Pd−Ru−Cr系合金が不働体を保てないような厳しい使用環境や、電気分解槽の電極周りに付属する部品で、Ti−Ni−Pd−Ru−Cr系合金にもアノード電流が流れてしまう様な環境下では、腐食形態が粒界腐食を呈する場合がある。

【0010】

耐食チタン合金は、本来耐粒界腐食性に優れたものであり、純チタンでも粒界腐食はあまり生じないものであるが、上記のような特殊な使用環境下においては、粒界腐食が進行することがある。この粒界腐食は、通常の腐食形態である全面腐食に対して、装置の急速な破壊を招くことがあり、使用者にとっては忌み嫌われる腐食形態である。従って、上記のような腐食環境下においても、粒界腐食の進行を極力低減できるTi−Ni−Pd−Ru−Cr系合金が望まれているのが実情である。

【0011】

本発明は上記の様な事情に着目してなされたものであって、その目的は、粒界腐食が進行しやすい特殊な環境下であっても、その進行を極力低減できるチタン合金を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成し得た本発明のチタン合金とは、Ni:0.35〜0.55%(質量%の意味、以下同じ)、Pd:0.01〜0.02%、Ru:0.02〜0.04%、Cr:0.1〜0.2%を夫々含み、残部がチタンおよび不可避的不純物からなるチタン合金であって、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んで形成されている点に要旨を有するものである。

【0013】

本発明のチタン合金は、Ni:0.35〜0.55%、Pd:0.01〜0.02%、Ru:0.02〜0.04%、Cr:0.1〜0.2%を夫々含み、残部がチタンおよび不可避的不純物からなるチタン合金であって、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相はTi2Niを含有するものである点にも要旨を有するものである。

【0014】

また上記本発明の各チタン合金は、圧延後の最終焼鈍を、温度:600〜725℃の範囲で行うことによって得られる。

【発明の効果】

【0015】

本発明によれば、Ti−Ni−Pd−Ru−Cr系合金の圧延後の最終焼条件を適切に制御し、チタン合金中の(1)Niリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んで形成されるような組織形態とするか、(2)前記Niリッチ相がTi2Niを主体とするような組織形態とすることによって、特殊な環境下での耐粒界腐食性に優れたものとすることができ、この様なチタン合金は、粒界腐食が発生しやすいとされる環境下で使用する装置等の素材として極めて有用である。

【図面の簡単な説明】

【0016】

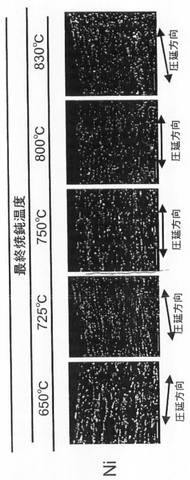

【図1】最終焼鈍温度を変化させたチタン合金におけるL方向断面組織のNiのEPMAマッピング結果を示す図面代用写真である。

【図2】最終焼鈍温度を変化させたチタン合金の腐食形態を示す図面代用走査型顕微鏡写真である。

【図3】最終焼鈍温度を変化させたチタン合金の腐食形態の他の例を示す図面代用走査型顕微鏡写真である。

【図4】最終焼鈍温度を種々変化させたチタン合金におけるL方向断面組織のNiとCrのEPMAマッピング結果を示す図面代用写真である。

【図5】試験片の二次電子像(SEM像)とマッピングの結果を示す図面代用写真である。

【図6】試験片の透過型電子顕微鏡(TEM)で観察した結果の例を示す図面代用写真である。

【発明を実施するための形態】

【0017】

本発明で対象とするTi−Ni−Pd−Ru−Cr系合金は、各種化学工業用機器や熱交換器の素材として用いられているが、その形態は熱間圧延板や冷間圧延板が適用されることになる。これらの圧延板は、最終焼鈍がなされてから製品とされることになる。チタンの焼鈍方法は、実験室的には真空焼鈍(真空雰囲気、若しくは真空引き後にArで置換した雰囲気での焼鈍→その後酸洗なし)を行う場合もあるが、工業的には生産性を重視して大気雰囲気での連続焼鈍・酸洗が行なわれている。そして、この最終焼鈍を実施するに際しては、優れた成形性を得るとの観点から、その温度(最終焼鈍温度)は、750〜800℃程度の比較的高温で行われるのが一般的である。

【0018】

本発明者は、Ti−Ni−Pd−Ru−Cr系合金における耐粒界腐食性を改善するために、様々な角度から検討した。その結果、温度を600〜725℃の範囲で最終焼鈍を施したものでは、チタン合金の組織形態が特異の様相を示すことを突き止めた。

【0019】

即ち、上記のような温度範囲で最終焼鈍を施したチタン合金では、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相が(1)Niリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んだ組織形態、或は(2)前記Niリッチ相がTi2Niを含有するような組織形態となることが判明したのである。そして、これらの組織形態を有するチタン合金では、従来では粒界腐食が生じていたような特殊な腐食環境下であっても優れた耐粒界腐食性が発揮され得ることを見出し、本発明を完成した。

【0020】

本発明のチタン合金の組織形態のうち、Niリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んで形成されているような組織形態は、圧延方向断面(L方向断面)のEPMA(Electron Probe microanalyzer)によるマッピングにより確認できる。

【0021】

また、前記「Niリッチ相」は、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)であることや、Ti2Niを含有するような組織形態は、透過型電子顕微鏡(TEM)観察や、電子線回折による結晶構造の分析等によって確認できる。

【0022】

最終焼鈍温度を種々変化させた、JIS 14種冷延板(Ti−0.4Ni−0.015Pd−0.025Ru−0.14Cr合金)のL方向断面組織のEPMAマッピング結果を、図1に示す(他の条件については、後記実施例参照)。図1において、白っぽい部分が、Niリッチ相の存在を示している。この結果から明らかなように、最終焼鈍温度が650℃、725℃のものでは、Niリッチ相の列が幅方向に多数並んで形成されていることが分かる。

【0023】

一方、最終焼鈍温度が750℃の延板では、Niリッチ相が若干列状に連なった領域も存在するが、最終焼鈍温度が650℃、725℃の冷延材の場合ほど列状の連なりが多く存在しないことが分かる。また、最終焼鈍温度が800℃、830℃の冷延材の場合には、Niリッチ相の列状の配列がほぼ崩れていることが分かる。

【0024】

本発明のチタン合金は、最終焼鈍温度を725℃以下として製造することによって、上記のような組織形態が得られ耐粒界腐食性が良好になるものであるが、最終焼鈍温度が600℃未満となると、耐粒界腐食性は良好であるが、再結晶の進行が不十分となって、最低限必要な成形性が得られなくなるので、最終焼鈍温度の下限は600℃とすることが好ましい。尚、この最終焼鈍を行うときの雰囲気については、通常大気雰囲気であるが、真空雰囲気、若しくは真空引き後にArで置換した雰囲気であっても良いことは勿論である。

【0025】

最終焼鈍を行うときの時間(上記焼鈍温度に曝される時間)は、大気雰囲気での連続焼鈍(および酸洗)の場合は1〜10分程度である。真空焼鈍の場合にはコイル全体の均一加熱を達成するまでに1〜8時間程度を必要とする。

【0026】

本発明のチタン合金における化学成分組成は、基本的に公的規格値を踏襲したものであり、こうした化学成分組成を前提とした上で、その組織形態を制御するものであるが、これら各成分の範囲設定理由は次の通りである。

【0027】

[Ni:0.35〜0.55%]

Niは、Pdと比べて比較的安価な元素であり、0.35%以上含有させることによって、Pdの含有量を低減しても、チタン合金の耐食性(非酸化性の環境下で、且つ高温・高濃度雰囲気での耐食性)を付与するのに有効な元素である。しかしながら、その含有量が0.55%を超えると加工性が劣化する。Ni含有量の好ましい下限は、耐食性の観点から0.40%以上(より好ましくは0.45%以上)である。

【0028】

[Pd:0.01〜0.02%]

Pdチタン合金の基本的な耐食性を向上させるための貴金属元素であり、他の元素の相乗効果によって、比較的少ない量で含有される。こうした効果を発揮させるためには、Pdは0.01%以上含有させる必要がある。しかしながら、Pdの含有量が過剰になって、0.02%を超えると、素材コストが高くなり、好ましくない。Pd含有量の好ましい下限は、耐食性の観点から0.012%以上(より好ましくは0.015%以上)である。

【0029】

[Ru:0.02〜0.04%]

RuはNiと同様に、Pdと比べて比較的安価な元素であり、0.02%以上含有させることによって、Pdの含有量を低減しても、チタン合金の耐食性(非酸化性の環境下で、且つ高温・高濃度雰囲気での耐食性)を付与するのに有効な元素である。しかしながら、その含有量が0.04%を超えると素材コストが高くなり、好ましくない。Ru含有量の好ましい下限は、耐食性の観点から0.025%以上(より好ましくは0.03%以上)である。

【0030】

[Cr:0.1〜0.2%]

Crは、加工性に悪影響を与えることなく、チタン合金の耐食性および耐隙間腐食性の改善に寄与する元素であり、上記の元素との併用によって、チタン合金の耐食性を更に向上させる元素である。こうした効果を発揮させるためには、Crは、0.1%以上含有させる必要があるが、その含有量が過剰になると加工性が劣化するので、0.2%以下とすべきである。Cr含有量の好ましい下限は、耐食性の観点から0.12%以上(より好ましくは0.15%以上)である。

【0031】

本発明のチタン合金では、上記成分の他(残部)は、チタンおよび不可避的不純物からなるものである。上記「不可避的不純物」は、原料のスポンジチタンに不可避的に含まれる不純物元素のことであり、代表的には、酸素、鉄、炭素、窒素、水素、クロム、ニッケル等があり、また製造工程においても更に製品中に取り込まれる可能性のある元素、例えば水素等も不可避不純物に含まれる。

【0032】

尚、チタン合金の強度レベルを調整するために、意図的に酸素、鉄、窒素、炭素、クロム、ニッケル等の量を加減する場合もあるが、このような目的で加減される元素についても、ここでは不可避的不純物の範囲に含まれるものである。これらの不可避的不純物の含有量範囲は概ね下記の通りである。但し、本発明のチタン合金は、これらの不純物のうち、クロム(Cr)およびニッケル(Ni)については、所定量を積極的に含むものであり、その含有量は、下記不可避不純物量も考慮した合計量となる。

【0033】

酸素:100〜3000ppm(「質量ppm」の意味、以下同じ)

鉄 :100〜3000ppm 窒素:最大500ppm

炭素:最大800ppm 水素:最大150ppm

クロム:10〜300ppm

ニッケル:10〜300ppm

【0034】

本発明のチタン合金において上記のような組織形態とすることによって、耐粒界腐食性が向上する理由については、その全てを解明し得た訳ではないが、このチタン合金の主たる添加元素であるNiとCrとの共存状況が耐粒界腐食性に何らかの形で影響しているものと考えられた。

【0035】

チタン合金の通常の腐食発生原理は、次のような反応であることが知られている。即ち、チタンの自由表面では、下記(1)式で示されるアノード反応(金属が溶出する反応)と、下記(2)式で示されるカソード反応(溶存酸素のあるときは、溶存酸素の還元反応、酸性溶液では水素イオンの還元反応)が同時に起こっている(全面腐食)。

【0036】

Ti→Ti3++3e- …(1)

O2+2H2O+4e-→4OH- …(2)

【0037】

一方、隙間構造がある場合においても、初期には隙間の内外において、アノード反応とカソード反応が同時に生じているが、隙間部は溶存酸素または水素イオンが容易に隙間外から供給されないために、隙間内外で酸化剤濃度に差ができる。このため、隙間内外で酸化剤濃淡電池が形成され、隙間内がアノード反応、隙間外がカソード反応を受け持つようになる。隙間内はアノード反応によりH+濃度が高まり、pHが低下する。更に、H+に対し電気的中性条件を満足するため、隙間外からCl-等のアニオンが泳動し、高濃度の塩酸溶液となる。これによって不働態が維持できなくなり、活性溶解、即ち隙間腐食に至る。

【0038】

上記のように、チタン合金の全面腐食および隙間腐食は、アノード反応とカソード反応が関与するものであるが、粒界腐食の腐食原理は不純物や合金元素の粒界偏析が関与しているものと考えられる。本発明のチタン合金では、比較的低温での焼鈍を行うことによってNiリッチ相が上記のような特殊な形態で残り、粒界への偏析が防止されるものと推察される。

【0039】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0040】

[実施例1]

市販のTi−Ni−Pd−Ru−Cr系合金、即ちJIS 14種冷延焼鈍板(Ti−0.4Ni−0.015Pd−0.025Ru−0.14Cr合金)を用い、これに圧下率:40%の冷間圧延を行い、板厚を1.1mmとし、この板を必要量に小分けし、連続焼鈍・酸洗工程を模擬した下記の大気焼鈍(最終焼鈍)→ソルト浸漬→酸洗処理を行い、腐食試験片を作製した。

【0041】

[大気焼鈍]

温度:670℃、700℃、725℃、750℃、775℃、800℃、830℃

ソルト浸漬:約500℃に加熱した市販のチタン脱スケール用ソルト(商品名:日本パーカライジング社製:「コリーンDGS」)に1分間浸漬

酸洗:硝ふっ酸にて、板厚で約0.1mm酸洗

【0042】

得られた腐食試験片に対して下記の条件で、腐食試験を行い、その耐食性について調査した。尚、この試験条件は、本発明で対象とするTi−Ni−Pd−Ru−Cr系合金が不働態を保てないような厳しい使用環境を模擬したものである。

【0043】

[腐食試験条件]

沸騰させた10%塩酸水溶液に24時間浸漬し、試験前の試験片面積と、試験前後の質量変化に基づき、年間の腐食速度(mm/year)を算出した。その結果(最終焼鈍温度と腐食速度の関係)を、下記表1に示す。

【0044】

【表1】

【0045】

また、試験後の試験片表面を走査型顕微鏡(SEM)で観察し、粒界腐食の有無についても調査した。その腐食形態を図2、3(図面代用写真)に示す。尚、図2(a)は焼鈍温度が670℃のもの、図2(b)は焼鈍温度が700℃のもの、図2(c)は焼鈍温度が725℃のもの、図3(a)は焼鈍温度が750℃のもの、図3(b)は焼鈍温度が775℃のもの、図3(c)は焼鈍温度が800℃のもの、図3(d)は焼鈍温度が830℃のもの、を夫々示している。

【0046】

これらの結果から、明らかなように、最終焼鈍温度により腐食速度にそれほどの変化は認められないが、腐食形態に大きな変化があることが分かる。即ち、最終焼鈍温度が725℃以下のものでは、腐食形態が全面腐食を主に進行しているのに対し[前記図2(a)〜(c)]、最終焼鈍温度が750℃以上のものでは粒界腐食が進行していることが分かる。従って、最終焼鈍温度を725℃以下とすることによって、粒界腐食の進行を効果的に防止できることが分かる。尚、この実施例では、最終焼鈍温度の下限が670℃となっているが、この温度以下であっても粒界腐食が生じていないことが確認できた。

【0047】

図4は、前記腐食試験に用いた試験片の断面(L方向断面)において、NiとCrについて、EPMAのマッピングを行った結果を示したものである(焼鈍温度が650〜830℃でのNiマッピングについては、前記図1をも参照)。この結果から明らかなように、NiとCrを含有させたチタン合金では、NiとCrが共存した状態で分布しているが、焼鈍温度が750℃以上で処理したものでは、NiとCrの共存状態(NiとCrとが同様の分布状態)が顕著に生じていることが分かる。即ち、この共存状態が、粒界腐食性に悪影響を与えるものと考えられた。

【0048】

[実施例2]

実施例1と同様にして作製した腐食試験片(最終焼鈍温度が700℃のもの)について、二次電子像(SEM像)とマッピングの結果を図5(図面代用写真)に示す。SEM像に見られる白い析出の位置とNi,Cr,Feの濃度が高い部分がほぼ一致しており、特にNiに関して母材部(α相)と析出部との濃度差が明瞭であることから、析出部はNiリッチな相であると言える。これに対して、Pd,Ruはほぼ均一に分布していることが分かる。

【0049】

そこで、上記試験片について改めて透過型電子顕微鏡(TEM)で観察した14μm角視野の例を図6(図面代用写真)に示す。TEM像中の0.2μm以上の析出物を丸(○)で囲んでいるが、これをTEM中でスポット分光分析すれば、Niの含有量が測定できる。尚、図6(a)はNiリッチ相がTi2Niである場合、図6(b)はNiリッチ相がβ相である場合を、夫々示している。

【0050】

図6に示した例では、サンプルの元となったインゴットはトップ側が0.49%、ボトム側が0.43%であることから、平均的な母材のNi含有量は0.46%であった。

【0051】

そしてスポット分析から、Niの含有量が分かるので、その結果から析出物がNiリッチ相か否かが判断できることになる(本発明では、母材の平均的なNi含有量の10倍以上を「Niリッチ相」と規定)。但し、前記のマッピングの結果から、析出物は殆どがNiリッチ相であると推測される。

【0052】

更に、このときの析出物の夫々に電子線を当てて、電子線回折で析出物の結晶構造を解析することができ、その結果、析出物がTi2Niかβ相であるかを判断できる。Niリッチ相の分析結果の一例を図6に併記する。

【0053】

上記試験片について、最終焼鈍温度(大気中)を様々変えたときの(但し、650℃、700℃、725℃、750℃、800℃、830℃で実施)、析出物の形態(Ti2Niかβ相であるか)について検討した。その結果を下記表2に示す。

【0054】

【表2】

【0055】

この結果から明らかなように、最終焼鈍温度が650℃、700℃、725℃のときに、Ti2Niが検出されたが、それ以外の750℃、800℃、830℃ではTi2Niが検出されず、β相のみが検出されていることが分かる。前記表1の結果も併せて考察すると、Niリッチ相がTi2Niを含有することによって、粒界腐食が抑制できることが分かる。

【技術分野】

【0001】

本発明は、特殊な環境下での耐食性、特に耐粒界腐食性に優れたチタン合金に関するものである。

【背景技術】

【0002】

チタンは、海水を初めとする各種塩化物溶液中や、硝酸のような酸化性の酸中で優れた耐食性を示すことが知られている。しかしながら、塩酸や硫酸のような非酸化性の環境で、しかも高温高濃度の条件に曝された場合には、その優れた耐食性を発揮できないことがある。

【0003】

上記のような環境下における耐食性を向上させるという観点から、0.12〜0.25%程度のPdを含有させたTi−Pd合金(JIS H 4650 11〜13種、ASTM Gr.7,Gr.11)が従来から使用されてきた。

【0004】

また、最近では、上記Ti−Pd合金が高価であるという欠点を補うために、高価な白金族元素であるPdの含有量を減少させた耐食性チタン合金や、より安価なRu,Ni,Cr等でPdの一部を置き換えた耐食性チタン合金(以下、これらのチタン合金を「廉価版耐食性チタン合金」と呼ぶことがある)も開発されている(例えば特許文献1〜3)。

【0005】

上記のような廉価版耐食性チタン合金の中には、JIS 14種、15種(JIS H4650)や、ASTM Gr.33,Gr.34等として新たに規格化されているTi−0.4Ni−0.015Pd−0.025Ru−0.14Cr合金(公称組成:以下、こうした合金を「Ti−Ni−Pd−Ru−Cr系合金」と呼ぶことがある)も知られている。

【0006】

新しい廉価版耐食性チタン合金(Ti−Ni−Pd−Ru−Cr系合金)における耐食性発現機構は、既存の廉価版耐食性チタン合金のものと異なっていることも知られている(例えば、非特許文献1)。即ち、新しい廉価版耐食性チタン合金では、既存の廉価版耐食性チタン合金では含有されていなかったCrを含有させるものとなっている。そして、この合金が腐食環境に曝された初期状態において、選択的にCrが溶出することによって、既存の廉価版耐食性チタン合金よりも含有量が少ない白金族元素であるPdやRuが表面に濃縮することになる。その結果、少ない白金族元素であっても、優れた耐食性が発揮されることになる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公平4−57735号公報

【特許文献2】特開昭61−127844号公報

【特許文献3】特開平4−308051号公報

【非特許文献】

【0008】

【非特許文献1】「鉄と鋼」、vol.80,No.4(1994),P353−358

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記のようなTi−Ni−Pd−Ru−Cr系合金は、廉価で且つ優れた耐食性を発揮することから、これまでにも化学工業分野や、海水使用熱交換器分野等で多く使用されてきた。しかしながら、或る特殊な環境下、例えばTi−Ni−Pd−Ru−Cr系合金を数年毎に取り替えることを前提とした様な、Ti−Ni−Pd−Ru−Cr系合金が不働体を保てないような厳しい使用環境や、電気分解槽の電極周りに付属する部品で、Ti−Ni−Pd−Ru−Cr系合金にもアノード電流が流れてしまう様な環境下では、腐食形態が粒界腐食を呈する場合がある。

【0010】

耐食チタン合金は、本来耐粒界腐食性に優れたものであり、純チタンでも粒界腐食はあまり生じないものであるが、上記のような特殊な使用環境下においては、粒界腐食が進行することがある。この粒界腐食は、通常の腐食形態である全面腐食に対して、装置の急速な破壊を招くことがあり、使用者にとっては忌み嫌われる腐食形態である。従って、上記のような腐食環境下においても、粒界腐食の進行を極力低減できるTi−Ni−Pd−Ru−Cr系合金が望まれているのが実情である。

【0011】

本発明は上記の様な事情に着目してなされたものであって、その目的は、粒界腐食が進行しやすい特殊な環境下であっても、その進行を極力低減できるチタン合金を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成し得た本発明のチタン合金とは、Ni:0.35〜0.55%(質量%の意味、以下同じ)、Pd:0.01〜0.02%、Ru:0.02〜0.04%、Cr:0.1〜0.2%を夫々含み、残部がチタンおよび不可避的不純物からなるチタン合金であって、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んで形成されている点に要旨を有するものである。

【0013】

本発明のチタン合金は、Ni:0.35〜0.55%、Pd:0.01〜0.02%、Ru:0.02〜0.04%、Cr:0.1〜0.2%を夫々含み、残部がチタンおよび不可避的不純物からなるチタン合金であって、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相はTi2Niを含有するものである点にも要旨を有するものである。

【0014】

また上記本発明の各チタン合金は、圧延後の最終焼鈍を、温度:600〜725℃の範囲で行うことによって得られる。

【発明の効果】

【0015】

本発明によれば、Ti−Ni−Pd−Ru−Cr系合金の圧延後の最終焼条件を適切に制御し、チタン合金中の(1)Niリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んで形成されるような組織形態とするか、(2)前記Niリッチ相がTi2Niを主体とするような組織形態とすることによって、特殊な環境下での耐粒界腐食性に優れたものとすることができ、この様なチタン合金は、粒界腐食が発生しやすいとされる環境下で使用する装置等の素材として極めて有用である。

【図面の簡単な説明】

【0016】

【図1】最終焼鈍温度を変化させたチタン合金におけるL方向断面組織のNiのEPMAマッピング結果を示す図面代用写真である。

【図2】最終焼鈍温度を変化させたチタン合金の腐食形態を示す図面代用走査型顕微鏡写真である。

【図3】最終焼鈍温度を変化させたチタン合金の腐食形態の他の例を示す図面代用走査型顕微鏡写真である。

【図4】最終焼鈍温度を種々変化させたチタン合金におけるL方向断面組織のNiとCrのEPMAマッピング結果を示す図面代用写真である。

【図5】試験片の二次電子像(SEM像)とマッピングの結果を示す図面代用写真である。

【図6】試験片の透過型電子顕微鏡(TEM)で観察した結果の例を示す図面代用写真である。

【発明を実施するための形態】

【0017】

本発明で対象とするTi−Ni−Pd−Ru−Cr系合金は、各種化学工業用機器や熱交換器の素材として用いられているが、その形態は熱間圧延板や冷間圧延板が適用されることになる。これらの圧延板は、最終焼鈍がなされてから製品とされることになる。チタンの焼鈍方法は、実験室的には真空焼鈍(真空雰囲気、若しくは真空引き後にArで置換した雰囲気での焼鈍→その後酸洗なし)を行う場合もあるが、工業的には生産性を重視して大気雰囲気での連続焼鈍・酸洗が行なわれている。そして、この最終焼鈍を実施するに際しては、優れた成形性を得るとの観点から、その温度(最終焼鈍温度)は、750〜800℃程度の比較的高温で行われるのが一般的である。

【0018】

本発明者は、Ti−Ni−Pd−Ru−Cr系合金における耐粒界腐食性を改善するために、様々な角度から検討した。その結果、温度を600〜725℃の範囲で最終焼鈍を施したものでは、チタン合金の組織形態が特異の様相を示すことを突き止めた。

【0019】

即ち、上記のような温度範囲で最終焼鈍を施したチタン合金では、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相が(1)Niリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んだ組織形態、或は(2)前記Niリッチ相がTi2Niを含有するような組織形態となることが判明したのである。そして、これらの組織形態を有するチタン合金では、従来では粒界腐食が生じていたような特殊な腐食環境下であっても優れた耐粒界腐食性が発揮され得ることを見出し、本発明を完成した。

【0020】

本発明のチタン合金の組織形態のうち、Niリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んで形成されているような組織形態は、圧延方向断面(L方向断面)のEPMA(Electron Probe microanalyzer)によるマッピングにより確認できる。

【0021】

また、前記「Niリッチ相」は、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)であることや、Ti2Niを含有するような組織形態は、透過型電子顕微鏡(TEM)観察や、電子線回折による結晶構造の分析等によって確認できる。

【0022】

最終焼鈍温度を種々変化させた、JIS 14種冷延板(Ti−0.4Ni−0.015Pd−0.025Ru−0.14Cr合金)のL方向断面組織のEPMAマッピング結果を、図1に示す(他の条件については、後記実施例参照)。図1において、白っぽい部分が、Niリッチ相の存在を示している。この結果から明らかなように、最終焼鈍温度が650℃、725℃のものでは、Niリッチ相の列が幅方向に多数並んで形成されていることが分かる。

【0023】

一方、最終焼鈍温度が750℃の延板では、Niリッチ相が若干列状に連なった領域も存在するが、最終焼鈍温度が650℃、725℃の冷延材の場合ほど列状の連なりが多く存在しないことが分かる。また、最終焼鈍温度が800℃、830℃の冷延材の場合には、Niリッチ相の列状の配列がほぼ崩れていることが分かる。

【0024】

本発明のチタン合金は、最終焼鈍温度を725℃以下として製造することによって、上記のような組織形態が得られ耐粒界腐食性が良好になるものであるが、最終焼鈍温度が600℃未満となると、耐粒界腐食性は良好であるが、再結晶の進行が不十分となって、最低限必要な成形性が得られなくなるので、最終焼鈍温度の下限は600℃とすることが好ましい。尚、この最終焼鈍を行うときの雰囲気については、通常大気雰囲気であるが、真空雰囲気、若しくは真空引き後にArで置換した雰囲気であっても良いことは勿論である。

【0025】

最終焼鈍を行うときの時間(上記焼鈍温度に曝される時間)は、大気雰囲気での連続焼鈍(および酸洗)の場合は1〜10分程度である。真空焼鈍の場合にはコイル全体の均一加熱を達成するまでに1〜8時間程度を必要とする。

【0026】

本発明のチタン合金における化学成分組成は、基本的に公的規格値を踏襲したものであり、こうした化学成分組成を前提とした上で、その組織形態を制御するものであるが、これら各成分の範囲設定理由は次の通りである。

【0027】

[Ni:0.35〜0.55%]

Niは、Pdと比べて比較的安価な元素であり、0.35%以上含有させることによって、Pdの含有量を低減しても、チタン合金の耐食性(非酸化性の環境下で、且つ高温・高濃度雰囲気での耐食性)を付与するのに有効な元素である。しかしながら、その含有量が0.55%を超えると加工性が劣化する。Ni含有量の好ましい下限は、耐食性の観点から0.40%以上(より好ましくは0.45%以上)である。

【0028】

[Pd:0.01〜0.02%]

Pdチタン合金の基本的な耐食性を向上させるための貴金属元素であり、他の元素の相乗効果によって、比較的少ない量で含有される。こうした効果を発揮させるためには、Pdは0.01%以上含有させる必要がある。しかしながら、Pdの含有量が過剰になって、0.02%を超えると、素材コストが高くなり、好ましくない。Pd含有量の好ましい下限は、耐食性の観点から0.012%以上(より好ましくは0.015%以上)である。

【0029】

[Ru:0.02〜0.04%]

RuはNiと同様に、Pdと比べて比較的安価な元素であり、0.02%以上含有させることによって、Pdの含有量を低減しても、チタン合金の耐食性(非酸化性の環境下で、且つ高温・高濃度雰囲気での耐食性)を付与するのに有効な元素である。しかしながら、その含有量が0.04%を超えると素材コストが高くなり、好ましくない。Ru含有量の好ましい下限は、耐食性の観点から0.025%以上(より好ましくは0.03%以上)である。

【0030】

[Cr:0.1〜0.2%]

Crは、加工性に悪影響を与えることなく、チタン合金の耐食性および耐隙間腐食性の改善に寄与する元素であり、上記の元素との併用によって、チタン合金の耐食性を更に向上させる元素である。こうした効果を発揮させるためには、Crは、0.1%以上含有させる必要があるが、その含有量が過剰になると加工性が劣化するので、0.2%以下とすべきである。Cr含有量の好ましい下限は、耐食性の観点から0.12%以上(より好ましくは0.15%以上)である。

【0031】

本発明のチタン合金では、上記成分の他(残部)は、チタンおよび不可避的不純物からなるものである。上記「不可避的不純物」は、原料のスポンジチタンに不可避的に含まれる不純物元素のことであり、代表的には、酸素、鉄、炭素、窒素、水素、クロム、ニッケル等があり、また製造工程においても更に製品中に取り込まれる可能性のある元素、例えば水素等も不可避不純物に含まれる。

【0032】

尚、チタン合金の強度レベルを調整するために、意図的に酸素、鉄、窒素、炭素、クロム、ニッケル等の量を加減する場合もあるが、このような目的で加減される元素についても、ここでは不可避的不純物の範囲に含まれるものである。これらの不可避的不純物の含有量範囲は概ね下記の通りである。但し、本発明のチタン合金は、これらの不純物のうち、クロム(Cr)およびニッケル(Ni)については、所定量を積極的に含むものであり、その含有量は、下記不可避不純物量も考慮した合計量となる。

【0033】

酸素:100〜3000ppm(「質量ppm」の意味、以下同じ)

鉄 :100〜3000ppm 窒素:最大500ppm

炭素:最大800ppm 水素:最大150ppm

クロム:10〜300ppm

ニッケル:10〜300ppm

【0034】

本発明のチタン合金において上記のような組織形態とすることによって、耐粒界腐食性が向上する理由については、その全てを解明し得た訳ではないが、このチタン合金の主たる添加元素であるNiとCrとの共存状況が耐粒界腐食性に何らかの形で影響しているものと考えられた。

【0035】

チタン合金の通常の腐食発生原理は、次のような反応であることが知られている。即ち、チタンの自由表面では、下記(1)式で示されるアノード反応(金属が溶出する反応)と、下記(2)式で示されるカソード反応(溶存酸素のあるときは、溶存酸素の還元反応、酸性溶液では水素イオンの還元反応)が同時に起こっている(全面腐食)。

【0036】

Ti→Ti3++3e- …(1)

O2+2H2O+4e-→4OH- …(2)

【0037】

一方、隙間構造がある場合においても、初期には隙間の内外において、アノード反応とカソード反応が同時に生じているが、隙間部は溶存酸素または水素イオンが容易に隙間外から供給されないために、隙間内外で酸化剤濃度に差ができる。このため、隙間内外で酸化剤濃淡電池が形成され、隙間内がアノード反応、隙間外がカソード反応を受け持つようになる。隙間内はアノード反応によりH+濃度が高まり、pHが低下する。更に、H+に対し電気的中性条件を満足するため、隙間外からCl-等のアニオンが泳動し、高濃度の塩酸溶液となる。これによって不働態が維持できなくなり、活性溶解、即ち隙間腐食に至る。

【0038】

上記のように、チタン合金の全面腐食および隙間腐食は、アノード反応とカソード反応が関与するものであるが、粒界腐食の腐食原理は不純物や合金元素の粒界偏析が関与しているものと考えられる。本発明のチタン合金では、比較的低温での焼鈍を行うことによってNiリッチ相が上記のような特殊な形態で残り、粒界への偏析が防止されるものと推察される。

【0039】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0040】

[実施例1]

市販のTi−Ni−Pd−Ru−Cr系合金、即ちJIS 14種冷延焼鈍板(Ti−0.4Ni−0.015Pd−0.025Ru−0.14Cr合金)を用い、これに圧下率:40%の冷間圧延を行い、板厚を1.1mmとし、この板を必要量に小分けし、連続焼鈍・酸洗工程を模擬した下記の大気焼鈍(最終焼鈍)→ソルト浸漬→酸洗処理を行い、腐食試験片を作製した。

【0041】

[大気焼鈍]

温度:670℃、700℃、725℃、750℃、775℃、800℃、830℃

ソルト浸漬:約500℃に加熱した市販のチタン脱スケール用ソルト(商品名:日本パーカライジング社製:「コリーンDGS」)に1分間浸漬

酸洗:硝ふっ酸にて、板厚で約0.1mm酸洗

【0042】

得られた腐食試験片に対して下記の条件で、腐食試験を行い、その耐食性について調査した。尚、この試験条件は、本発明で対象とするTi−Ni−Pd−Ru−Cr系合金が不働態を保てないような厳しい使用環境を模擬したものである。

【0043】

[腐食試験条件]

沸騰させた10%塩酸水溶液に24時間浸漬し、試験前の試験片面積と、試験前後の質量変化に基づき、年間の腐食速度(mm/year)を算出した。その結果(最終焼鈍温度と腐食速度の関係)を、下記表1に示す。

【0044】

【表1】

【0045】

また、試験後の試験片表面を走査型顕微鏡(SEM)で観察し、粒界腐食の有無についても調査した。その腐食形態を図2、3(図面代用写真)に示す。尚、図2(a)は焼鈍温度が670℃のもの、図2(b)は焼鈍温度が700℃のもの、図2(c)は焼鈍温度が725℃のもの、図3(a)は焼鈍温度が750℃のもの、図3(b)は焼鈍温度が775℃のもの、図3(c)は焼鈍温度が800℃のもの、図3(d)は焼鈍温度が830℃のもの、を夫々示している。

【0046】

これらの結果から、明らかなように、最終焼鈍温度により腐食速度にそれほどの変化は認められないが、腐食形態に大きな変化があることが分かる。即ち、最終焼鈍温度が725℃以下のものでは、腐食形態が全面腐食を主に進行しているのに対し[前記図2(a)〜(c)]、最終焼鈍温度が750℃以上のものでは粒界腐食が進行していることが分かる。従って、最終焼鈍温度を725℃以下とすることによって、粒界腐食の進行を効果的に防止できることが分かる。尚、この実施例では、最終焼鈍温度の下限が670℃となっているが、この温度以下であっても粒界腐食が生じていないことが確認できた。

【0047】

図4は、前記腐食試験に用いた試験片の断面(L方向断面)において、NiとCrについて、EPMAのマッピングを行った結果を示したものである(焼鈍温度が650〜830℃でのNiマッピングについては、前記図1をも参照)。この結果から明らかなように、NiとCrを含有させたチタン合金では、NiとCrが共存した状態で分布しているが、焼鈍温度が750℃以上で処理したものでは、NiとCrの共存状態(NiとCrとが同様の分布状態)が顕著に生じていることが分かる。即ち、この共存状態が、粒界腐食性に悪影響を与えるものと考えられた。

【0048】

[実施例2]

実施例1と同様にして作製した腐食試験片(最終焼鈍温度が700℃のもの)について、二次電子像(SEM像)とマッピングの結果を図5(図面代用写真)に示す。SEM像に見られる白い析出の位置とNi,Cr,Feの濃度が高い部分がほぼ一致しており、特にNiに関して母材部(α相)と析出部との濃度差が明瞭であることから、析出部はNiリッチな相であると言える。これに対して、Pd,Ruはほぼ均一に分布していることが分かる。

【0049】

そこで、上記試験片について改めて透過型電子顕微鏡(TEM)で観察した14μm角視野の例を図6(図面代用写真)に示す。TEM像中の0.2μm以上の析出物を丸(○)で囲んでいるが、これをTEM中でスポット分光分析すれば、Niの含有量が測定できる。尚、図6(a)はNiリッチ相がTi2Niである場合、図6(b)はNiリッチ相がβ相である場合を、夫々示している。

【0050】

図6に示した例では、サンプルの元となったインゴットはトップ側が0.49%、ボトム側が0.43%であることから、平均的な母材のNi含有量は0.46%であった。

【0051】

そしてスポット分析から、Niの含有量が分かるので、その結果から析出物がNiリッチ相か否かが判断できることになる(本発明では、母材の平均的なNi含有量の10倍以上を「Niリッチ相」と規定)。但し、前記のマッピングの結果から、析出物は殆どがNiリッチ相であると推測される。

【0052】

更に、このときの析出物の夫々に電子線を当てて、電子線回折で析出物の結晶構造を解析することができ、その結果、析出物がTi2Niかβ相であるかを判断できる。Niリッチ相の分析結果の一例を図6に併記する。

【0053】

上記試験片について、最終焼鈍温度(大気中)を様々変えたときの(但し、650℃、700℃、725℃、750℃、800℃、830℃で実施)、析出物の形態(Ti2Niかβ相であるか)について検討した。その結果を下記表2に示す。

【0054】

【表2】

【0055】

この結果から明らかなように、最終焼鈍温度が650℃、700℃、725℃のときに、Ti2Niが検出されたが、それ以外の750℃、800℃、830℃ではTi2Niが検出されず、β相のみが検出されていることが分かる。前記表1の結果も併せて考察すると、Niリッチ相がTi2Niを含有することによって、粒界腐食が抑制できることが分かる。

【特許請求の範囲】

【請求項1】

Ni:0.35〜0.55%(質量%の意味、以下同じ)、Pd:0.01〜0.02%、Ru:0.02〜0.04%、Cr:0.1〜0.2%を夫々含み、残部がチタンおよび不可避的不純物からなるチタン合金であって、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んで形成されていることを特徴とする耐粒界腐食性に優れたチタン合金。

【請求項2】

Ni:0.35〜0.55%、Pd:0.01〜0.02%、Ru:0.02〜0.04%、Cr:0.1〜0.2%を夫々含み、残部がチタンおよび不可避的不純物からなるチタン合金であって、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相はTi2Niを含有するものであることを特徴とする耐粒界腐食性に優れたチタン合金。

【請求項3】

圧延後の最終焼鈍を、温度:600〜725℃の範囲で行うことによって得られたものである請求項1または2に記載のチタン合金。

【請求項1】

Ni:0.35〜0.55%(質量%の意味、以下同じ)、Pd:0.01〜0.02%、Ru:0.02〜0.04%、Cr:0.1〜0.2%を夫々含み、残部がチタンおよび不可避的不純物からなるチタン合金であって、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相が圧延方向に沿って存在する列をなすと共に、この列が幅方向に多数並んで形成されていることを特徴とする耐粒界腐食性に優れたチタン合金。

【請求項2】

Ni:0.35〜0.55%、Pd:0.01〜0.02%、Ru:0.02〜0.04%、Cr:0.1〜0.2%を夫々含み、残部がチタンおよび不可避的不純物からなるチタン合金であって、平均的なNi含有量の10倍以上のNiを局部的に含有する相(但し、チタンα相を除く)をNiリッチ相としたとき、このNiリッチ相はTi2Niを含有するものであることを特徴とする耐粒界腐食性に優れたチタン合金。

【請求項3】

圧延後の最終焼鈍を、温度:600〜725℃の範囲で行うことによって得られたものである請求項1または2に記載のチタン合金。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−12636(P2012−12636A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−148100(P2010−148100)

【出願日】平成22年6月29日(2010.6.29)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月29日(2010.6.29)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]