耐蝕性PC鋼撚線の製造方法

【課題】 樹脂被覆を施した防蝕性PC鋼撚線を構成する鋼線に下地として耐蝕性皮膜を附加してPC鋼材の長期耐久性を一層向上させる。

【解決手段】 鋼線に耐蝕性を附加する方法として導通性の含亜鉛樹脂被覆を施す。

そのため、1)撚線・ホットストレッチされた鋼撚線の表面にそのまま又は軽度の流体ホーニング又は軽度の酸洗を行った後紫外線硬化性又は熱硬化性の樹脂塗装を行い乾燥、硬化させて耐蝕皮膜を形成する。2)耐蝕塗装の直後に防蝕樹脂を付着させて加熱し、耐蝕皮膜と防蝕性被覆を同時併行して硬化させ2重膜を形成する。

【解決手段】 鋼線に耐蝕性を附加する方法として導通性の含亜鉛樹脂被覆を施す。

そのため、1)撚線・ホットストレッチされた鋼撚線の表面にそのまま又は軽度の流体ホーニング又は軽度の酸洗を行った後紫外線硬化性又は熱硬化性の樹脂塗装を行い乾燥、硬化させて耐蝕皮膜を形成する。2)耐蝕塗装の直後に防蝕樹脂を付着させて加熱し、耐蝕皮膜と防蝕性被覆を同時併行して硬化させ2重膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ピアノ線を撚り合わせて造られた通常のPC鋼撚線に樹脂被覆を施した耐蝕性PC鋼撚線の製造方法に関している。

【背景技術】

【0002】

PC(プレストレスト・コンクリート、Prestressed Concrete)とはその中に埋設されたピアノ線の張力により圧縮強化されたコンクリートである。橋梁等の大型構造物にはピアノ線が多数撚り合わされたPC鋼撚線が使用される。鋼撚線は通常そのままグラウト(接着用モルタル)を介してコンクリートの内部に張力状態で埋設される。グラウト作業に不備があると水、空気の浸透により腐蝕して破断に至る。より安全を期すには樹脂被覆された防蝕性PC鋼撚線が使用される。

【0003】

コンクリート構造物の性能向上のため鋼撚線がコンクリート外部、空中に露出した構造で使用される場合がある。この場合グラウト及びコンクリートによる防護が無いので損傷を受け易く、腐蝕し易いと言う問題がある。特別の防蝕が不可欠であり厚肉の樹脂被覆がなされる。傷部から水、空気の浸透を防止するため被覆は個々の鋼線に密着させ連通空隙の発生を極力防止しているが必ずしも完全ではない。

【0004】

上記問題の一解決策として加圧注入法(例えば特許文献1)があり、個々の鋼線表面により完全に樹脂を被覆し且つ間隙も充填して有効である。損傷を受けた場合、腐蝕は局所的に収まり易いが腐蝕自体は避けられないという問題が残る。又厚肉防蝕という方法が原料費をはじめコスト高である。

【0005】

他の対策として鋼線に予め亜鉛メッキを施し、耐蝕性を附加した鋼撚線に樹脂被覆した鋼材が使用されることがある。この場合性能は充分であるがコストが極めて割高になる。その上溶融メッキ時の加熱による鋼線の強度低下と言う問題もある。

【0006】

特許文献2には、防蝕被覆をもつPC鋼材の製造方法として、被覆に当たって事前に表面清浄化が必要でありショットブラストにより酸化膜、付着潤滑剤等を除去すると開示されている。潤滑剤がショットブラストで除去されるかどうか疑問がある。

【0007】

特許文献3には、防蝕耐蝕性PC鋼材の製造方法として(Zn粉末1+Al粉末1)約50%+樹脂約50%を混合・硬化させ、粉砕して粉体とした後PC鋼撚線の表面に粉体塗装する方法が開示されている。樹脂による防蝕と金属による耐蝕により損傷にも耐えるとされる。本方法の場合、導電性保持のため金属粉量比率が大きく樹脂の粘靱性が低下して損傷し易いと言う問題、腐蝕環境下で樹脂中の金属が虫食い状で消費され耐久性、強度とも問題であること、更に前処理として鋼線表面の付着物除去にブラスト処理を適用すると開示されているが煩雑である。金属比率から犠牲腐蝕を支える導通性にも疑問がある。

【0008】

自動車車体下部の鋼材部品特に懸架バネにも同様の問題がある。積雪地域では凍結防止のため道路に塩化物が散布される。付着塩によりバネの腐蝕が促進される。対策として防蝕塗装、更に塗膜強化のためのリン酸化合物による下地処理又は耐蝕性強化のための金属亜鉛を混合したエポキシ系樹脂等の耐蝕塗装による下地処理の上に防蝕塗装ないし防蝕樹脂被覆がなされている。

【0009】

犠牲腐蝕に基づく上記含亜鉛粉の樹脂皮膜による耐蝕強化は自動車用鋼部品には極めて効果的に利用されているが建設業界には知られず実用されていない。背景として知っていても耐蝕性に関して付着亜鉛量の少ない含亜鉛有機皮膜程度では多用されてきた亜鉛メッキ鋼材にはとても及ばないことが先入観としてあったと推測される。

【0010】

上記含亜鉛粉塗装の工程例を説明する。鋼部品が個々に連続して製造ラインに供給され、ショットブラスト等による酸化膜除去、含亜鉛粉塗料槽への浸漬、引き上げ、送風加熱乾燥、仕上げ塗料槽への浸漬、引き上げ、送風加熱乾燥から成る。他の例は同様のラインで浸漬塗布の換わりに吹き付けによるものである。加熱に遠赤外線を使用することもある。当該工程はそのまま容易に鋼線及び鋼撚線製造工程に転用できるわけではない。鋼材の初期表面性状が異なる、表面清浄化や乾燥・硬化に許容される時間に制限がある、方法の異なる厚肉の樹脂被覆工程が後続する等製造上の問題も多々あり、所期の品質が得られかどうかも問題となる。

【0011】

特許文献4には塗装鋼材において防錆を目的とする下地処理として亜鉛粉末を含有するジンクリッチプライマーを使用することが開示されている。該下地処理の前の鋼材表面の予備処理については何の説明も無く、実施例の欄にはリン酸亜鉛化成処理の適用が記されている。防錆効果を認めているが犠牲腐蝕の基となる表面の導通性に関しては不明である。

【0012】

現行の撚線ラインにおいて鋼撚線に含亜鉛粉塗装を適用する場合、表面導通性が問題になる。そのため表面清浄化が不可欠とされているが、酸洗等の組込は処理時間の点でライン速度に追随できない。処理には数10秒ないし数分かかる。後続の塗装工程を含めるとラインは極めて冗長になりスペース上無理がある。

【0013】

第2の問題は、同様に塗装の乾燥・硬化がライン速度に追随できない。塗膜が指触、半硬化するには通常数分かかる。走行している伸線中の鋼線、撚線中の鋼撚線にこのような時間をかけることは生産性から実用にならない。急速乾燥・急速硬化の手段が新規に不可欠である。

【0014】

撚線ラインではなく下工程の樹脂被覆ラインにおいて、下地としての含亜鉛粉塗装工程を挿入する場合、直後の樹脂被覆に当たり押し出しや加圧注入による方法を適用すると下地の皮膜が未乾燥・未硬化のため膜が破壊されると言う問題がある。表面清浄化及び塗装の熱硬化に充分な時間を組み込むとライン長は2倍以上になって改造に無理が生ずる。

【0015】

特許文献5には、PC鋼撚線に粉体樹脂被覆を施した防蝕性PC鋼撚線の製造方法が開示されている。本方法では個々の鋼線表面に樹脂を被覆し且つ間隙も充填するため2手段が組込まれている。一つは樹脂と鋼線との密着性を良くするため鋼線表面を酸洗等により清浄化するがその際一時的に撚りを戻して処理することが開示されている。他は同様に撚りを戻した後に粉体を静電付着させ、鋼線表面全周に対して均一に被覆を形成する。本方法により鋼線間に隙間のない優れた被覆がなされるが、問題は単なる防蝕被覆だけでは既述同様に耐蝕性に欠ける。又粉体塗装にありがちな微妙な含水性、通気・通水性等の問題解決のため厚肉被覆が必要となる。

【0016】

他の問題として、PC鋼撚線は通常撚線後、張力下で温間加熱して歪みを導入するホットストレッチ加工がなされる。本加工によりリラクセーションと称する長期使用時の伸び、緩みが低下し、本来の強度が活かされる。上記の被覆工程では一時的に撚りを戻すため鋼線に塑性加工歪みが入り、ホットストレッチ効果が消滅して低リラクセーションではなくなる。

【0017】

【特許文献1】特許公開平成07−189150

【特許文献2】特許公開平成11−100945

【特許文献3】特許公開2002−180266

【特許文献4】特許公開2002−218226

【特許文献5】特許公開平成11−166296

【発明の開示】

【発明が解決しようとする課題】

【0018】

以上述べたようにPC鋼材の耐腐蝕性を強化して構造物の長期安全性を一層向上させることが期待されているが、単純な防蝕用樹脂被覆では、損傷が生じた場合水、空気が内部に浸透し部分腐蝕が不可避である。

被覆に先行して素線となるピアノ線に亜鉛メッキを加える方法では、品質は充分だがコストが極めて割高である。

防蝕性樹脂を厚肉に且つ個々の鋼線表面全周に被覆し隙間にも充填させて被覆する方法では、防蝕性は改善されるが損傷に伴う腐蝕に対しては不充分であり、又樹脂原単位が大きいという厚肉防蝕性鋼材本来のコスト高と言う問題がある。

【0019】

自動車部品の製造で適用されている含亜鉛粉耐蝕性皮膜を下地にして防蝕皮膜を構成する方法は耐久性が優れ且つコストも有利であるが、処理時間が長くて高速の伸線工程には当然、撚線工程、被覆工程のどの製造ラインにおいても速度が整合せず、生産性低下やライン長が過大になって実施困難と言う問題がある。

粉体樹脂被覆は防蝕には良いが粉体付着のための開索がホットストレッチ効果を消滅させリラクセーション性能を低下させる。

【0020】

本発明は上記の従来の防蝕性PC鋼材の主として局所的腐蝕に起因する耐久性の問題を亜鉛による犠牲腐蝕により解決して長期安全性の向上を図ることを課題としている。もう一つの課題は許容コストで解決することである。そのため自動車部品で培われた防蝕・耐蝕技術を撚線工程、被覆工程に合理的に挿入、転用することができる方法を提供する。

【課題を解決するための手段】

【0021】

犠牲腐蝕には表面の導通性が必要であり、そのためには酸洗等による表面清浄化が必要とされている。発明者は鋼線表面の導通性を調査する過程で意外な事実、即ちホットストレッチ後の鋼線表面は見かけによらず導通性を持つことに気付き、該事実を本願発明に効果的に組み込んだ。

【0022】

第1発明は、ホットストレッチ加工された低リラクセーションのPC鋼撚線において、該鋼撚線を走行させつつ、そのまま又は軽度の流体ホーニング又は軽度の酸洗処理を施したのち、該鋼撚線の表面に金属亜鉛粉末を混合した樹脂塗料を塗布し、乾燥し、硬化させて金属亜鉛が80質量%以上で残りは樹脂から成る膜厚が10〜100μmの耐蝕皮膜を形成したことを特徴とする耐蝕性PC鋼撚線の製造方法である。

【0023】

第2発明は、上記発明において塗料は60〜75質量%金属亜鉛粉末と40〜25%の樹脂と溶剤から成り、樹脂分は紫外線硬化性又は熱硬化性合成樹脂であることを特徴とする。

【0024】

第3発明は、第1発明の応用例であり上記第1発明の方法によって形成された耐蝕皮膜の上に、1)熱硬化性樹脂の皮膜又は被覆、2)又は熱可塑性樹脂の被覆を施すことを特徴とする防蝕耐蝕性PC鋼撚線の製造方法である。

【0025】

第4発明は、耐蝕皮膜の上に熱硬化性樹脂の被覆を施す方法が金属亜鉛粉末を混合した樹脂塗料を塗布した後250℃以下の温度に誘導加熱し、一時的に弾性範囲内で撚りを戻すよう捻って素線間に隙間を設け、該撚線表面の未硬化塗膜上に熱硬化性の粉体樹脂を静電付着させ、素線の保有熱で溶融させ、捻りを戻し、温間保持して下地の塗膜と外装の溶融被覆を同時・併行して熱硬化させた後、巻取ることを特徴とする第3発明に記載の防蝕耐蝕性PC鋼撚線の製造方法である。

【0026】

該5発明は、耐蝕皮膜の上に熱硬化性樹脂の被覆を施す方法が金属亜鉛粉末を混合した樹脂塗料を塗布した後250℃以下の温度に誘導加熱し、一時的に弾性限を超える撚りを戻して各素線を離間させ、離間した素線表面の未硬化塗膜の上に熱硬化性の粉体樹脂を静電付着させ、鋼線保有熱で溶融させ、撚り形状を元の撚線に回復し、更に該粉体を堆積させ、再加熱と温間保持により下地の塗膜の乾燥・熱硬化と付着粉体の溶融・平滑化・熱硬化とを同時併行的に進め、硬化完了後巻取ることを特徴とする第3発明に記載の防蝕耐蝕性PC鋼撚線の製造方法である。

【発明の効果】

【0027】

上記の発明の第1の効果として、通常のPC鋼撚線に対して鋼線自体に耐蝕皮膜が形成され、溶融亜鉛メッキ同様の耐蝕性向上によりPC構造物の長期安全性が向上する。

第2の効果として、樹脂被覆の防蝕性PC鋼撚線に対して下地に耐蝕性が附加され耐久性がより強化される上に防蝕被覆厚を必要最小限に止め、高価な樹脂コストが削減される。第3の効果として本願発明の耐蝕性PC鋼撚線は比較的簡単な巻替え加工ラインや、既存撚線機の小改造で実施することができ、比較的低コストで製造可能である。耐蝕皮膜の上に防蝕被覆を重ねる場合も比較的簡単な設備改造と簡単な作業でなし得る。

第4の効果として粉体塗装方式の樹脂被覆鋼撚線に対しては、リラクセーション性能を低下させずに耐蝕性をも附加させ、逆にリラクセーション性能の低下を従来同様許容する場合にはより確実な防蝕・耐蝕性のPC鋼撚線とすることができる。

【発明を実施するための最良の形態】

【0028】

以下実施の形態について図面を参照しつつ説明する。

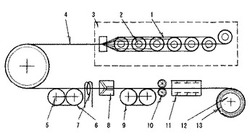

図1は第1発明を実施する設備の一例で、ピアノ線を撚り合わせる撚線工程と、それに直結して後続するホットストレッチ工程を説明する概略側面図である。

素線1となるピアノ線が巻かれた例えば7個のボビン2を撚線機3に装着する。各素線1をボビン2より引き出し、走行させ、中心線の周りにそれぞれ旋回させて捻り、鋼撚線4に成形する。

【0029】

次ぎに1対の巻取輪5から成る2台のキャプスタン6、9により鋼撚線4に張力を作用させてストレッチ加工を施す。上流側キャプスタン6の下流側に配置された誘導加熱装置7により該鋼撚線4を約400℃に加熱したのち数〜10数秒後、下流側キャプスタン9の上流側に配置された水冷装置8により常温まで冷却される。張力下の延伸とブルーイングと急冷により該加工はホット・ストレッチ加工となる。

【0030】

ホットストレッチ加工により鋼撚線4の表面性状は変化する。伸線潤滑剤による黒褐色の鏡面光沢から黒色粉末が付着したような黒灰色のつやなし光沢に変質する。ほとんど非導通性であった表面が導通性を持つようになる。この変化は当然伸線の諸条件の影響を受けると推測される。従って常に導通性を持つとは断言できない。水冷装置8において送水中に微細な砂を混合させると流体ホーニングとなり表面の残存物が完全ではないがある程度削ぎ落とすことができる。処理時間が充分ではないので表面性状はホーニング本来の灰白色金属光沢には遠いが多少灰色に移行する。導通性はより安定する。

【0031】

次ぎにキャプスタン9の下流に配置された塗装装置10により金属亜鉛粉末を混合した乾燥後導電性の樹脂塗料を塗布する。即ち塗料が60〜75質量%の金属亜鉛粉末と40〜25%の樹脂と溶剤から成り、樹脂分が紫外線硬化性のものを使用する。

次ぎに該鋼撚線4を紫外線灯が並列した紫外線硬化炉11に貫通させて塗膜を急速硬化させる。硬化時間は10秒以内である。乾燥硬化により、金属亜鉛が80質量%以上残りは樹脂から成る膜厚が10〜50μmの耐蝕皮膜が形成される。その後巻取機12により巻き取り、耐蝕性鋼撚線13が製造される。紫外線硬化塗料は多少高価であるが、皮膜処理を撚線工程に無理なく組み込むことが可能になる。

【0032】

図2Aは第1発明を実施する設備の第2の例で、ホットストレッチ加工された通常のPC鋼撚線21を巻き替えしつつ皮膜形成する方法を説明する概略側面図である。

該撚線21を直進走行させつつ塗装装置22により第1例と同様に塗装するが、本方法では熱硬化性樹脂を使用する。反応促進のため塗装前又は塗装後、誘導加熱装置23により250℃以下の温度に急熱する。その後保持炉24を貫通させて塗膜を乾燥・硬化させ、水冷装置25により一層硬化させて巻取機26により巻き取って耐蝕性鋼撚線27が製造される。塗装前に軽度のホーニング又は軽度の酸洗を適用するなら多少日にちの遅れた材料に対しても品質管理上の問題が解消されやすくなる。

該鋼撚線27はそのままPC工事に使用、又は防蝕被覆処理の附加に供給される。

【0033】

図2Bは第1発明の応用例Bであり、鋼撚線に熱可塑性樹脂を加圧押出方式により被覆する既存の被覆ラインで耐蝕処理を施す方法を示す。既述の第2例の設備、作業を押出機31の上流側に挿入するだけである。耐蝕皮膜は十分に強化されているので加圧押出による表面の破損は無い。可塑性樹脂は外周を覆うだけであり、それで充分である。押出後は水冷装置32で冷却して被覆を硬化させ巻き取る。

耐蝕塗装の前に簡単な流体ホーニング又は簡単な酸洗装置33を付設すると、前項同様に表面の導通性の安定、確実性が得られる。本方法により従来の防蝕被覆の下に耐蝕皮膜が形成され耐久性が格段に向上する。

第1例又は第2例の耐蝕性鋼撚線を材料として供給するなら既存被覆ラインをそのまま使用して同様製品が容易に得られる。

【0034】

図2Cは応用例Cであり第4発明に相当し、鋼撚線に粉体塗装を被覆する既存の被覆ラインに耐蝕処理を附加する方法を示す。前項同様に既述の第2例の設備、作業を既存の粉体塗装工程の上流側に挿入するだけである。本発明では耐蝕塗装と防蝕塗装(粉体の付着溶融)の乾燥、硬化は同時併行的に進行し、ライン長の増加はほとんど無いことが大きな特徴である。

該工程はPC鋼撚線41を直進走行させつつ酸洗処理し、耐蝕塗装し、誘導加熱装置42により250℃以下の温度に急熱し、開索機43により一時的に弾性限内で撚りを戻して鋼線間を離間させ、離間した温間の該鋼線群の表面の未硬化塗膜の上に熱硬化性の粉体樹脂を静電付着装置44で付着・溶融させ、撚り形状を元の撚線に回復し、温間保持炉45により保持し、付着粉体を溶融・平滑化させ、下地と共に同時併行して熱硬化させ、水冷して硬化を完了させ、厚肉の防蝕性樹脂被覆を形成した防蝕耐蝕性鋼撚線46となる。

【0035】

素線を離間させる理由は素線全周を被覆し且つ素線間の隙間を樹脂で完全に充填するためであるが、本発明では下地の耐蝕塗膜が充満しているためあえて離間を要しないが、隙間にも防蝕粉体樹脂を付着させるためわずかに離間させる。離間は弾性限内に止める。それでも浮遊粉体は線間を通過して粘着塗膜に容易に付着する。離間が小さいのでホットストレッチ効果の消滅が避けられる。

粉体塗装においては被覆の付着強度を確保するため事前に酸洗処理がなされているが、本発明では耐蝕塗装における溶剤の適切な選定により皮膜の密着性を強化することができることから酸洗工程を省略してもよい。軽度の流体ホーニングや軽度の酸洗を適用することは簡単に実施でき且つ表面性状の安定化が確実になる。

第1例の耐蝕性鋼撚線を材料として使用することには無理がある。開索工程で耐蝕皮膜が部分的に剥離する危険性がある。

【0036】

図2Dは応用例Dで第5発明に相当し、応用例Cとほとんど同じであるが開索機51による開索条件を従来通り、即ち弾性限を超えて数10mm離間させる。防蝕被覆が鋼線表面全周により確実に均等になさる。応用例Cと同様に従来の防蝕性に新規の耐蝕性が附加されるがホットストレッチ効果の消滅という従来からの問題は解決されない。被覆に関して設計変更が無いので需要家には受け入れられやすい。

【0037】

以下方法に関して補足説明する。

ホットストレッチ加工後の鋼線表面が導通性を持つ第1の根拠は、テスターによるチェックにおいて表面の接触抵抗が該加工前後で明らかに異なることである。第2に実態顕微鏡で表面を観察すると、鏡面光沢を持つピアノ線表面が約400℃の加熱と水冷と水冷による洗浄により粉体付着状に変質している。又金属状の面が見られる。伸線により表面積は約3倍に拡張するが下地のリン酸亜鉛化成処理膜は展伸しないからであろう。潤滑剤は通常ステアリン酸Caが使用されるが、400℃加熱により容易に炭化する。発煙もそれを裏付ける。CaはCaOと成っているが潤滑剤の炭化作用によるススが導通性を誘導していると推測される。加熱により極めて薄い酸化鉄膜が形成されるが該物質は本来半導体であり、薄さと合わせて導通性を持つと推測される。

【0038】

軽度の流体ホーニングという意味は灰白色金属光沢を得るには通常数10秒の含砂水ジェットの処理が必要だが数秒以内、1カ所のジェット吹きつけ程度とし、付着物の減少が観察できる程度でよい。導通性の安定化に都合良い。

軽度の酸洗という意味は通常少なくとも数10秒を要する酸洗を10秒以内で済ませる程度とする。灰白色金属光沢には遠いが導通性や塗膜の密着性には充分である。撚線工程と皮膜工程が直結せず、その間日数が有る場合には表面性状の劣化もあり得るのでその場合には有効になる。処理酸として硫酸、塩酸、リン酸等が使用され一長一短がある。

【0039】

通常市販されている含金属亜鉛合成樹脂塗料は、粒度が適切に配分された球状亜鉛が混合され、約70質量%の亜鉛と約30%の樹脂+溶剤から成り、乾燥後は亜鉛が95%になって充填性の良い被膜を形成する。乾燥後で亜鉛70%以上があれば導通性に問題は無い。本発明では各種条件の変動と被膜の柔軟性を勘案して塗料中の亜鉛濃度を60〜75質量%とし、乾燥後を80%以上とした。樹脂としては、エポキシ系、ウレタン系、アクリル系、フッ素系、ゴム系、メラミン系等各種ある。適当に選定する。

【0040】

該樹脂はトルエン、シンナー等の溶剤により粘度、塗膜性、乾燥性等を適切に調整しておく。樹脂は加熱により粘性が低下するので温度調節を組み込めば粘性の大きい塗装液でも使用できる。エポキシ系樹脂は鋼との濡れ性が大きく粘性低下に伴い浸透性が強化され線間隙を充満して鋼線表面全体に均一性のある塗膜を形成する。またホットストレッチ加工された鋼撚線はわずかに緩みがあり、これも浸透性を助ける。

【0041】

塗布方法として刷毛塗りが塗料の無駄が少なく且つ装置も極めて簡単になる。塗料の粘性が小さい場合には亜鉛粒の沈殿、偏在を防止する機構を組み込むことも望ましい。

膜厚は塗料の粘度により10〜50μm間で可変とされている。溶融メッキの厚さは通常30〜80μmであるから塗料の調整や重ね塗りにより後者と同等ないし以上の耐蝕性とすることも困難ではない。膜厚は10〜100μmが望ましい。10μm程度あれば実用上の耐久性がほぼ得られ且つ低コストになる。電気亜鉛メッキでは数μmでもそれなりに有効であることからも裏付けられる。100μmあれば現行溶融メッキ量を超え、耐蝕性は匹敵ないし凌駕する。これが膜厚上限を100μmと特定した理由である。

【0042】

第1発明の第1例として紫外線硬化性樹脂と特定した理由は、撚線工程のライン速度は比較的速いので即硬化性が不可欠となるからである。第2例以下は相対的にライン速度は小さく、熱硬化性樹皮でも無理なく使用できる。

【0043】

応用例Cにおいて、鋼撚線の加熱温度を250℃以下と制限した理由は、下地塗装の加熱乾燥が過剰となると気泡が形成されるからである。

粉体付着について弾性限内で開索すると鋼線間の距離は数10mmにはならず数mm程度であり中心線の付着量が不足する傾向が生ずる。しかし下地の耐蝕皮膜が被覆の薄肉化を補う。

下地及び被覆が硬化した後巻取ると特定した理由は、巻取前に硬化が不十分であると巻取後に最終硬化が起こり鋼撚線に捲き癖が付くからである。捲き癖は使用時の巻き戻し作業を煩わせる。

【0044】

応用例B、応用例C、応用例Dとも下地の耐蝕皮膜の存在により外周の防蝕被覆は従来より薄くしても良い。コスト上の効果は大きい。

応用例Bにおいて、熱可塑性樹脂としてポリエチレン系、ポリエステル系、ポリウレタン系が強度、延靭性、価格の点で望ましい。応用例B、応用例C及び応用例Dにおいて下地処理の熱硬化性樹脂としてエポキシ系が好ましいがエポキシ系に限定されない。反応時間は充分あるので他の樹脂も使用できる。被覆材についても同様である。

【0045】

皮膜と被覆の述語の使い分けは塗装によって比較的薄い膜が形成される場合を皮膜と称し、加圧押出や粉体塗装のように比較的厚い膜が形成される場合を被覆と称する。境界として100μmを目安とする。

【実施例】

【0046】

通常のホットストレッチ加工された低リラクセーションの7本撚りPC鋼撚線(JIS−G3536-1999, SWPR7BL)から長さ1mのサンプルを10本採取し、5本はそのまま、残り5本はリン酸中に10分浸漬して表面を清浄化し、それぞれ市販の亜鉛含有エポキシ樹脂(商品名ゼッタールEP(大日本塗料株式会社))に浸漬し気中で放置乾燥し温風を当てて硬化させた。

【0047】

塗装は両試験片とも平滑美麗で鈍い灰白色になり、膜厚は約30μmになった。鋼線間の隙間も概ね充満していた。塩水噴霧試験では両資料とも当該塗料のカタログ性能の500時間を超える耐久を確認することができた。これは通常の溶融亜鉛メッキには劣らない耐蝕性である。

【産業上の利用可能性】

【0048】

現在、厚膜の樹脂被覆を施した防蝕性PC鋼撚線が多用されている。該鋼撚線に本発明を適用すると、新たに鋼線自体の耐蝕性が附加されPC構造物の長期安全性が一層向上する。耐蝕皮膜のみの製品も高価格の既存防蝕性PC鋼撚線に代替させることが可能になる。

実施するに当たり既存のPC鋼撚線を製造する設備やPC鋼撚線に被覆を施す設備を流用できて小改造で製造可能とすることができ、コスト上の問題も小さい。

【図面の簡単な説明】

【0049】

【図1】第1発明の実施例1を示し、鋼撚線を製造するラインの模式図である。

【図2】Aは第1発明の実施例2、Bは応用例B、Cは応用例C、Dは応用例Dを実施する製造ラインの模式図である。

【符号の説明】

【0050】

1:素線 2:ボビン 3:撚線機 4:鋼撚線 5:巻取輪 6,9:キャプスタン 7:誘導加熱装置 8:水冷装置 10:塗装装置 11:紫外線硬化炉 12:巻取機 13:耐蝕性鋼撚線 21:鋼撚線 22:塗装装置 23:誘導加熱装置 24:保持炉 25:水冷装置 26:巻取機 27:耐蝕性鋼撚線 31:押出機 32:水冷装置 33:酸洗装置 41:鋼撚線 42:誘導加熱装置 43:開索機 44:静電塗装装置 45:温間保持炉 46:水冷装置 51:開索機

【技術分野】

【0001】

本発明は、ピアノ線を撚り合わせて造られた通常のPC鋼撚線に樹脂被覆を施した耐蝕性PC鋼撚線の製造方法に関している。

【背景技術】

【0002】

PC(プレストレスト・コンクリート、Prestressed Concrete)とはその中に埋設されたピアノ線の張力により圧縮強化されたコンクリートである。橋梁等の大型構造物にはピアノ線が多数撚り合わされたPC鋼撚線が使用される。鋼撚線は通常そのままグラウト(接着用モルタル)を介してコンクリートの内部に張力状態で埋設される。グラウト作業に不備があると水、空気の浸透により腐蝕して破断に至る。より安全を期すには樹脂被覆された防蝕性PC鋼撚線が使用される。

【0003】

コンクリート構造物の性能向上のため鋼撚線がコンクリート外部、空中に露出した構造で使用される場合がある。この場合グラウト及びコンクリートによる防護が無いので損傷を受け易く、腐蝕し易いと言う問題がある。特別の防蝕が不可欠であり厚肉の樹脂被覆がなされる。傷部から水、空気の浸透を防止するため被覆は個々の鋼線に密着させ連通空隙の発生を極力防止しているが必ずしも完全ではない。

【0004】

上記問題の一解決策として加圧注入法(例えば特許文献1)があり、個々の鋼線表面により完全に樹脂を被覆し且つ間隙も充填して有効である。損傷を受けた場合、腐蝕は局所的に収まり易いが腐蝕自体は避けられないという問題が残る。又厚肉防蝕という方法が原料費をはじめコスト高である。

【0005】

他の対策として鋼線に予め亜鉛メッキを施し、耐蝕性を附加した鋼撚線に樹脂被覆した鋼材が使用されることがある。この場合性能は充分であるがコストが極めて割高になる。その上溶融メッキ時の加熱による鋼線の強度低下と言う問題もある。

【0006】

特許文献2には、防蝕被覆をもつPC鋼材の製造方法として、被覆に当たって事前に表面清浄化が必要でありショットブラストにより酸化膜、付着潤滑剤等を除去すると開示されている。潤滑剤がショットブラストで除去されるかどうか疑問がある。

【0007】

特許文献3には、防蝕耐蝕性PC鋼材の製造方法として(Zn粉末1+Al粉末1)約50%+樹脂約50%を混合・硬化させ、粉砕して粉体とした後PC鋼撚線の表面に粉体塗装する方法が開示されている。樹脂による防蝕と金属による耐蝕により損傷にも耐えるとされる。本方法の場合、導電性保持のため金属粉量比率が大きく樹脂の粘靱性が低下して損傷し易いと言う問題、腐蝕環境下で樹脂中の金属が虫食い状で消費され耐久性、強度とも問題であること、更に前処理として鋼線表面の付着物除去にブラスト処理を適用すると開示されているが煩雑である。金属比率から犠牲腐蝕を支える導通性にも疑問がある。

【0008】

自動車車体下部の鋼材部品特に懸架バネにも同様の問題がある。積雪地域では凍結防止のため道路に塩化物が散布される。付着塩によりバネの腐蝕が促進される。対策として防蝕塗装、更に塗膜強化のためのリン酸化合物による下地処理又は耐蝕性強化のための金属亜鉛を混合したエポキシ系樹脂等の耐蝕塗装による下地処理の上に防蝕塗装ないし防蝕樹脂被覆がなされている。

【0009】

犠牲腐蝕に基づく上記含亜鉛粉の樹脂皮膜による耐蝕強化は自動車用鋼部品には極めて効果的に利用されているが建設業界には知られず実用されていない。背景として知っていても耐蝕性に関して付着亜鉛量の少ない含亜鉛有機皮膜程度では多用されてきた亜鉛メッキ鋼材にはとても及ばないことが先入観としてあったと推測される。

【0010】

上記含亜鉛粉塗装の工程例を説明する。鋼部品が個々に連続して製造ラインに供給され、ショットブラスト等による酸化膜除去、含亜鉛粉塗料槽への浸漬、引き上げ、送風加熱乾燥、仕上げ塗料槽への浸漬、引き上げ、送風加熱乾燥から成る。他の例は同様のラインで浸漬塗布の換わりに吹き付けによるものである。加熱に遠赤外線を使用することもある。当該工程はそのまま容易に鋼線及び鋼撚線製造工程に転用できるわけではない。鋼材の初期表面性状が異なる、表面清浄化や乾燥・硬化に許容される時間に制限がある、方法の異なる厚肉の樹脂被覆工程が後続する等製造上の問題も多々あり、所期の品質が得られかどうかも問題となる。

【0011】

特許文献4には塗装鋼材において防錆を目的とする下地処理として亜鉛粉末を含有するジンクリッチプライマーを使用することが開示されている。該下地処理の前の鋼材表面の予備処理については何の説明も無く、実施例の欄にはリン酸亜鉛化成処理の適用が記されている。防錆効果を認めているが犠牲腐蝕の基となる表面の導通性に関しては不明である。

【0012】

現行の撚線ラインにおいて鋼撚線に含亜鉛粉塗装を適用する場合、表面導通性が問題になる。そのため表面清浄化が不可欠とされているが、酸洗等の組込は処理時間の点でライン速度に追随できない。処理には数10秒ないし数分かかる。後続の塗装工程を含めるとラインは極めて冗長になりスペース上無理がある。

【0013】

第2の問題は、同様に塗装の乾燥・硬化がライン速度に追随できない。塗膜が指触、半硬化するには通常数分かかる。走行している伸線中の鋼線、撚線中の鋼撚線にこのような時間をかけることは生産性から実用にならない。急速乾燥・急速硬化の手段が新規に不可欠である。

【0014】

撚線ラインではなく下工程の樹脂被覆ラインにおいて、下地としての含亜鉛粉塗装工程を挿入する場合、直後の樹脂被覆に当たり押し出しや加圧注入による方法を適用すると下地の皮膜が未乾燥・未硬化のため膜が破壊されると言う問題がある。表面清浄化及び塗装の熱硬化に充分な時間を組み込むとライン長は2倍以上になって改造に無理が生ずる。

【0015】

特許文献5には、PC鋼撚線に粉体樹脂被覆を施した防蝕性PC鋼撚線の製造方法が開示されている。本方法では個々の鋼線表面に樹脂を被覆し且つ間隙も充填するため2手段が組込まれている。一つは樹脂と鋼線との密着性を良くするため鋼線表面を酸洗等により清浄化するがその際一時的に撚りを戻して処理することが開示されている。他は同様に撚りを戻した後に粉体を静電付着させ、鋼線表面全周に対して均一に被覆を形成する。本方法により鋼線間に隙間のない優れた被覆がなされるが、問題は単なる防蝕被覆だけでは既述同様に耐蝕性に欠ける。又粉体塗装にありがちな微妙な含水性、通気・通水性等の問題解決のため厚肉被覆が必要となる。

【0016】

他の問題として、PC鋼撚線は通常撚線後、張力下で温間加熱して歪みを導入するホットストレッチ加工がなされる。本加工によりリラクセーションと称する長期使用時の伸び、緩みが低下し、本来の強度が活かされる。上記の被覆工程では一時的に撚りを戻すため鋼線に塑性加工歪みが入り、ホットストレッチ効果が消滅して低リラクセーションではなくなる。

【0017】

【特許文献1】特許公開平成07−189150

【特許文献2】特許公開平成11−100945

【特許文献3】特許公開2002−180266

【特許文献4】特許公開2002−218226

【特許文献5】特許公開平成11−166296

【発明の開示】

【発明が解決しようとする課題】

【0018】

以上述べたようにPC鋼材の耐腐蝕性を強化して構造物の長期安全性を一層向上させることが期待されているが、単純な防蝕用樹脂被覆では、損傷が生じた場合水、空気が内部に浸透し部分腐蝕が不可避である。

被覆に先行して素線となるピアノ線に亜鉛メッキを加える方法では、品質は充分だがコストが極めて割高である。

防蝕性樹脂を厚肉に且つ個々の鋼線表面全周に被覆し隙間にも充填させて被覆する方法では、防蝕性は改善されるが損傷に伴う腐蝕に対しては不充分であり、又樹脂原単位が大きいという厚肉防蝕性鋼材本来のコスト高と言う問題がある。

【0019】

自動車部品の製造で適用されている含亜鉛粉耐蝕性皮膜を下地にして防蝕皮膜を構成する方法は耐久性が優れ且つコストも有利であるが、処理時間が長くて高速の伸線工程には当然、撚線工程、被覆工程のどの製造ラインにおいても速度が整合せず、生産性低下やライン長が過大になって実施困難と言う問題がある。

粉体樹脂被覆は防蝕には良いが粉体付着のための開索がホットストレッチ効果を消滅させリラクセーション性能を低下させる。

【0020】

本発明は上記の従来の防蝕性PC鋼材の主として局所的腐蝕に起因する耐久性の問題を亜鉛による犠牲腐蝕により解決して長期安全性の向上を図ることを課題としている。もう一つの課題は許容コストで解決することである。そのため自動車部品で培われた防蝕・耐蝕技術を撚線工程、被覆工程に合理的に挿入、転用することができる方法を提供する。

【課題を解決するための手段】

【0021】

犠牲腐蝕には表面の導通性が必要であり、そのためには酸洗等による表面清浄化が必要とされている。発明者は鋼線表面の導通性を調査する過程で意外な事実、即ちホットストレッチ後の鋼線表面は見かけによらず導通性を持つことに気付き、該事実を本願発明に効果的に組み込んだ。

【0022】

第1発明は、ホットストレッチ加工された低リラクセーションのPC鋼撚線において、該鋼撚線を走行させつつ、そのまま又は軽度の流体ホーニング又は軽度の酸洗処理を施したのち、該鋼撚線の表面に金属亜鉛粉末を混合した樹脂塗料を塗布し、乾燥し、硬化させて金属亜鉛が80質量%以上で残りは樹脂から成る膜厚が10〜100μmの耐蝕皮膜を形成したことを特徴とする耐蝕性PC鋼撚線の製造方法である。

【0023】

第2発明は、上記発明において塗料は60〜75質量%金属亜鉛粉末と40〜25%の樹脂と溶剤から成り、樹脂分は紫外線硬化性又は熱硬化性合成樹脂であることを特徴とする。

【0024】

第3発明は、第1発明の応用例であり上記第1発明の方法によって形成された耐蝕皮膜の上に、1)熱硬化性樹脂の皮膜又は被覆、2)又は熱可塑性樹脂の被覆を施すことを特徴とする防蝕耐蝕性PC鋼撚線の製造方法である。

【0025】

第4発明は、耐蝕皮膜の上に熱硬化性樹脂の被覆を施す方法が金属亜鉛粉末を混合した樹脂塗料を塗布した後250℃以下の温度に誘導加熱し、一時的に弾性範囲内で撚りを戻すよう捻って素線間に隙間を設け、該撚線表面の未硬化塗膜上に熱硬化性の粉体樹脂を静電付着させ、素線の保有熱で溶融させ、捻りを戻し、温間保持して下地の塗膜と外装の溶融被覆を同時・併行して熱硬化させた後、巻取ることを特徴とする第3発明に記載の防蝕耐蝕性PC鋼撚線の製造方法である。

【0026】

該5発明は、耐蝕皮膜の上に熱硬化性樹脂の被覆を施す方法が金属亜鉛粉末を混合した樹脂塗料を塗布した後250℃以下の温度に誘導加熱し、一時的に弾性限を超える撚りを戻して各素線を離間させ、離間した素線表面の未硬化塗膜の上に熱硬化性の粉体樹脂を静電付着させ、鋼線保有熱で溶融させ、撚り形状を元の撚線に回復し、更に該粉体を堆積させ、再加熱と温間保持により下地の塗膜の乾燥・熱硬化と付着粉体の溶融・平滑化・熱硬化とを同時併行的に進め、硬化完了後巻取ることを特徴とする第3発明に記載の防蝕耐蝕性PC鋼撚線の製造方法である。

【発明の効果】

【0027】

上記の発明の第1の効果として、通常のPC鋼撚線に対して鋼線自体に耐蝕皮膜が形成され、溶融亜鉛メッキ同様の耐蝕性向上によりPC構造物の長期安全性が向上する。

第2の効果として、樹脂被覆の防蝕性PC鋼撚線に対して下地に耐蝕性が附加され耐久性がより強化される上に防蝕被覆厚を必要最小限に止め、高価な樹脂コストが削減される。第3の効果として本願発明の耐蝕性PC鋼撚線は比較的簡単な巻替え加工ラインや、既存撚線機の小改造で実施することができ、比較的低コストで製造可能である。耐蝕皮膜の上に防蝕被覆を重ねる場合も比較的簡単な設備改造と簡単な作業でなし得る。

第4の効果として粉体塗装方式の樹脂被覆鋼撚線に対しては、リラクセーション性能を低下させずに耐蝕性をも附加させ、逆にリラクセーション性能の低下を従来同様許容する場合にはより確実な防蝕・耐蝕性のPC鋼撚線とすることができる。

【発明を実施するための最良の形態】

【0028】

以下実施の形態について図面を参照しつつ説明する。

図1は第1発明を実施する設備の一例で、ピアノ線を撚り合わせる撚線工程と、それに直結して後続するホットストレッチ工程を説明する概略側面図である。

素線1となるピアノ線が巻かれた例えば7個のボビン2を撚線機3に装着する。各素線1をボビン2より引き出し、走行させ、中心線の周りにそれぞれ旋回させて捻り、鋼撚線4に成形する。

【0029】

次ぎに1対の巻取輪5から成る2台のキャプスタン6、9により鋼撚線4に張力を作用させてストレッチ加工を施す。上流側キャプスタン6の下流側に配置された誘導加熱装置7により該鋼撚線4を約400℃に加熱したのち数〜10数秒後、下流側キャプスタン9の上流側に配置された水冷装置8により常温まで冷却される。張力下の延伸とブルーイングと急冷により該加工はホット・ストレッチ加工となる。

【0030】

ホットストレッチ加工により鋼撚線4の表面性状は変化する。伸線潤滑剤による黒褐色の鏡面光沢から黒色粉末が付着したような黒灰色のつやなし光沢に変質する。ほとんど非導通性であった表面が導通性を持つようになる。この変化は当然伸線の諸条件の影響を受けると推測される。従って常に導通性を持つとは断言できない。水冷装置8において送水中に微細な砂を混合させると流体ホーニングとなり表面の残存物が完全ではないがある程度削ぎ落とすことができる。処理時間が充分ではないので表面性状はホーニング本来の灰白色金属光沢には遠いが多少灰色に移行する。導通性はより安定する。

【0031】

次ぎにキャプスタン9の下流に配置された塗装装置10により金属亜鉛粉末を混合した乾燥後導電性の樹脂塗料を塗布する。即ち塗料が60〜75質量%の金属亜鉛粉末と40〜25%の樹脂と溶剤から成り、樹脂分が紫外線硬化性のものを使用する。

次ぎに該鋼撚線4を紫外線灯が並列した紫外線硬化炉11に貫通させて塗膜を急速硬化させる。硬化時間は10秒以内である。乾燥硬化により、金属亜鉛が80質量%以上残りは樹脂から成る膜厚が10〜50μmの耐蝕皮膜が形成される。その後巻取機12により巻き取り、耐蝕性鋼撚線13が製造される。紫外線硬化塗料は多少高価であるが、皮膜処理を撚線工程に無理なく組み込むことが可能になる。

【0032】

図2Aは第1発明を実施する設備の第2の例で、ホットストレッチ加工された通常のPC鋼撚線21を巻き替えしつつ皮膜形成する方法を説明する概略側面図である。

該撚線21を直進走行させつつ塗装装置22により第1例と同様に塗装するが、本方法では熱硬化性樹脂を使用する。反応促進のため塗装前又は塗装後、誘導加熱装置23により250℃以下の温度に急熱する。その後保持炉24を貫通させて塗膜を乾燥・硬化させ、水冷装置25により一層硬化させて巻取機26により巻き取って耐蝕性鋼撚線27が製造される。塗装前に軽度のホーニング又は軽度の酸洗を適用するなら多少日にちの遅れた材料に対しても品質管理上の問題が解消されやすくなる。

該鋼撚線27はそのままPC工事に使用、又は防蝕被覆処理の附加に供給される。

【0033】

図2Bは第1発明の応用例Bであり、鋼撚線に熱可塑性樹脂を加圧押出方式により被覆する既存の被覆ラインで耐蝕処理を施す方法を示す。既述の第2例の設備、作業を押出機31の上流側に挿入するだけである。耐蝕皮膜は十分に強化されているので加圧押出による表面の破損は無い。可塑性樹脂は外周を覆うだけであり、それで充分である。押出後は水冷装置32で冷却して被覆を硬化させ巻き取る。

耐蝕塗装の前に簡単な流体ホーニング又は簡単な酸洗装置33を付設すると、前項同様に表面の導通性の安定、確実性が得られる。本方法により従来の防蝕被覆の下に耐蝕皮膜が形成され耐久性が格段に向上する。

第1例又は第2例の耐蝕性鋼撚線を材料として供給するなら既存被覆ラインをそのまま使用して同様製品が容易に得られる。

【0034】

図2Cは応用例Cであり第4発明に相当し、鋼撚線に粉体塗装を被覆する既存の被覆ラインに耐蝕処理を附加する方法を示す。前項同様に既述の第2例の設備、作業を既存の粉体塗装工程の上流側に挿入するだけである。本発明では耐蝕塗装と防蝕塗装(粉体の付着溶融)の乾燥、硬化は同時併行的に進行し、ライン長の増加はほとんど無いことが大きな特徴である。

該工程はPC鋼撚線41を直進走行させつつ酸洗処理し、耐蝕塗装し、誘導加熱装置42により250℃以下の温度に急熱し、開索機43により一時的に弾性限内で撚りを戻して鋼線間を離間させ、離間した温間の該鋼線群の表面の未硬化塗膜の上に熱硬化性の粉体樹脂を静電付着装置44で付着・溶融させ、撚り形状を元の撚線に回復し、温間保持炉45により保持し、付着粉体を溶融・平滑化させ、下地と共に同時併行して熱硬化させ、水冷して硬化を完了させ、厚肉の防蝕性樹脂被覆を形成した防蝕耐蝕性鋼撚線46となる。

【0035】

素線を離間させる理由は素線全周を被覆し且つ素線間の隙間を樹脂で完全に充填するためであるが、本発明では下地の耐蝕塗膜が充満しているためあえて離間を要しないが、隙間にも防蝕粉体樹脂を付着させるためわずかに離間させる。離間は弾性限内に止める。それでも浮遊粉体は線間を通過して粘着塗膜に容易に付着する。離間が小さいのでホットストレッチ効果の消滅が避けられる。

粉体塗装においては被覆の付着強度を確保するため事前に酸洗処理がなされているが、本発明では耐蝕塗装における溶剤の適切な選定により皮膜の密着性を強化することができることから酸洗工程を省略してもよい。軽度の流体ホーニングや軽度の酸洗を適用することは簡単に実施でき且つ表面性状の安定化が確実になる。

第1例の耐蝕性鋼撚線を材料として使用することには無理がある。開索工程で耐蝕皮膜が部分的に剥離する危険性がある。

【0036】

図2Dは応用例Dで第5発明に相当し、応用例Cとほとんど同じであるが開索機51による開索条件を従来通り、即ち弾性限を超えて数10mm離間させる。防蝕被覆が鋼線表面全周により確実に均等になさる。応用例Cと同様に従来の防蝕性に新規の耐蝕性が附加されるがホットストレッチ効果の消滅という従来からの問題は解決されない。被覆に関して設計変更が無いので需要家には受け入れられやすい。

【0037】

以下方法に関して補足説明する。

ホットストレッチ加工後の鋼線表面が導通性を持つ第1の根拠は、テスターによるチェックにおいて表面の接触抵抗が該加工前後で明らかに異なることである。第2に実態顕微鏡で表面を観察すると、鏡面光沢を持つピアノ線表面が約400℃の加熱と水冷と水冷による洗浄により粉体付着状に変質している。又金属状の面が見られる。伸線により表面積は約3倍に拡張するが下地のリン酸亜鉛化成処理膜は展伸しないからであろう。潤滑剤は通常ステアリン酸Caが使用されるが、400℃加熱により容易に炭化する。発煙もそれを裏付ける。CaはCaOと成っているが潤滑剤の炭化作用によるススが導通性を誘導していると推測される。加熱により極めて薄い酸化鉄膜が形成されるが該物質は本来半導体であり、薄さと合わせて導通性を持つと推測される。

【0038】

軽度の流体ホーニングという意味は灰白色金属光沢を得るには通常数10秒の含砂水ジェットの処理が必要だが数秒以内、1カ所のジェット吹きつけ程度とし、付着物の減少が観察できる程度でよい。導通性の安定化に都合良い。

軽度の酸洗という意味は通常少なくとも数10秒を要する酸洗を10秒以内で済ませる程度とする。灰白色金属光沢には遠いが導通性や塗膜の密着性には充分である。撚線工程と皮膜工程が直結せず、その間日数が有る場合には表面性状の劣化もあり得るのでその場合には有効になる。処理酸として硫酸、塩酸、リン酸等が使用され一長一短がある。

【0039】

通常市販されている含金属亜鉛合成樹脂塗料は、粒度が適切に配分された球状亜鉛が混合され、約70質量%の亜鉛と約30%の樹脂+溶剤から成り、乾燥後は亜鉛が95%になって充填性の良い被膜を形成する。乾燥後で亜鉛70%以上があれば導通性に問題は無い。本発明では各種条件の変動と被膜の柔軟性を勘案して塗料中の亜鉛濃度を60〜75質量%とし、乾燥後を80%以上とした。樹脂としては、エポキシ系、ウレタン系、アクリル系、フッ素系、ゴム系、メラミン系等各種ある。適当に選定する。

【0040】

該樹脂はトルエン、シンナー等の溶剤により粘度、塗膜性、乾燥性等を適切に調整しておく。樹脂は加熱により粘性が低下するので温度調節を組み込めば粘性の大きい塗装液でも使用できる。エポキシ系樹脂は鋼との濡れ性が大きく粘性低下に伴い浸透性が強化され線間隙を充満して鋼線表面全体に均一性のある塗膜を形成する。またホットストレッチ加工された鋼撚線はわずかに緩みがあり、これも浸透性を助ける。

【0041】

塗布方法として刷毛塗りが塗料の無駄が少なく且つ装置も極めて簡単になる。塗料の粘性が小さい場合には亜鉛粒の沈殿、偏在を防止する機構を組み込むことも望ましい。

膜厚は塗料の粘度により10〜50μm間で可変とされている。溶融メッキの厚さは通常30〜80μmであるから塗料の調整や重ね塗りにより後者と同等ないし以上の耐蝕性とすることも困難ではない。膜厚は10〜100μmが望ましい。10μm程度あれば実用上の耐久性がほぼ得られ且つ低コストになる。電気亜鉛メッキでは数μmでもそれなりに有効であることからも裏付けられる。100μmあれば現行溶融メッキ量を超え、耐蝕性は匹敵ないし凌駕する。これが膜厚上限を100μmと特定した理由である。

【0042】

第1発明の第1例として紫外線硬化性樹脂と特定した理由は、撚線工程のライン速度は比較的速いので即硬化性が不可欠となるからである。第2例以下は相対的にライン速度は小さく、熱硬化性樹皮でも無理なく使用できる。

【0043】

応用例Cにおいて、鋼撚線の加熱温度を250℃以下と制限した理由は、下地塗装の加熱乾燥が過剰となると気泡が形成されるからである。

粉体付着について弾性限内で開索すると鋼線間の距離は数10mmにはならず数mm程度であり中心線の付着量が不足する傾向が生ずる。しかし下地の耐蝕皮膜が被覆の薄肉化を補う。

下地及び被覆が硬化した後巻取ると特定した理由は、巻取前に硬化が不十分であると巻取後に最終硬化が起こり鋼撚線に捲き癖が付くからである。捲き癖は使用時の巻き戻し作業を煩わせる。

【0044】

応用例B、応用例C、応用例Dとも下地の耐蝕皮膜の存在により外周の防蝕被覆は従来より薄くしても良い。コスト上の効果は大きい。

応用例Bにおいて、熱可塑性樹脂としてポリエチレン系、ポリエステル系、ポリウレタン系が強度、延靭性、価格の点で望ましい。応用例B、応用例C及び応用例Dにおいて下地処理の熱硬化性樹脂としてエポキシ系が好ましいがエポキシ系に限定されない。反応時間は充分あるので他の樹脂も使用できる。被覆材についても同様である。

【0045】

皮膜と被覆の述語の使い分けは塗装によって比較的薄い膜が形成される場合を皮膜と称し、加圧押出や粉体塗装のように比較的厚い膜が形成される場合を被覆と称する。境界として100μmを目安とする。

【実施例】

【0046】

通常のホットストレッチ加工された低リラクセーションの7本撚りPC鋼撚線(JIS−G3536-1999, SWPR7BL)から長さ1mのサンプルを10本採取し、5本はそのまま、残り5本はリン酸中に10分浸漬して表面を清浄化し、それぞれ市販の亜鉛含有エポキシ樹脂(商品名ゼッタールEP(大日本塗料株式会社))に浸漬し気中で放置乾燥し温風を当てて硬化させた。

【0047】

塗装は両試験片とも平滑美麗で鈍い灰白色になり、膜厚は約30μmになった。鋼線間の隙間も概ね充満していた。塩水噴霧試験では両資料とも当該塗料のカタログ性能の500時間を超える耐久を確認することができた。これは通常の溶融亜鉛メッキには劣らない耐蝕性である。

【産業上の利用可能性】

【0048】

現在、厚膜の樹脂被覆を施した防蝕性PC鋼撚線が多用されている。該鋼撚線に本発明を適用すると、新たに鋼線自体の耐蝕性が附加されPC構造物の長期安全性が一層向上する。耐蝕皮膜のみの製品も高価格の既存防蝕性PC鋼撚線に代替させることが可能になる。

実施するに当たり既存のPC鋼撚線を製造する設備やPC鋼撚線に被覆を施す設備を流用できて小改造で製造可能とすることができ、コスト上の問題も小さい。

【図面の簡単な説明】

【0049】

【図1】第1発明の実施例1を示し、鋼撚線を製造するラインの模式図である。

【図2】Aは第1発明の実施例2、Bは応用例B、Cは応用例C、Dは応用例Dを実施する製造ラインの模式図である。

【符号の説明】

【0050】

1:素線 2:ボビン 3:撚線機 4:鋼撚線 5:巻取輪 6,9:キャプスタン 7:誘導加熱装置 8:水冷装置 10:塗装装置 11:紫外線硬化炉 12:巻取機 13:耐蝕性鋼撚線 21:鋼撚線 22:塗装装置 23:誘導加熱装置 24:保持炉 25:水冷装置 26:巻取機 27:耐蝕性鋼撚線 31:押出機 32:水冷装置 33:酸洗装置 41:鋼撚線 42:誘導加熱装置 43:開索機 44:静電塗装装置 45:温間保持炉 46:水冷装置 51:開索機

【特許請求の範囲】

【請求項1】

ホットストレッチ加工された低リラクセーションのPC鋼撚線において、該鋼撚線を走行させつつ、そのまま又は軽度の流体ホーニング又は軽度の酸洗処理を施したのち、該鋼撚線の表面に金属亜鉛粉末を混合した樹脂塗料を塗布し、乾燥し、硬化させて金属亜鉛が80質量%以上で残りは樹脂から成る膜厚が10〜100μmの耐蝕皮膜を形成したことを特徴とする耐蝕性PC鋼撚線の製造方法。

【請求項2】

塗料が60〜75質量%金属亜鉛粉末と40〜25%の樹脂と溶剤から成り、樹脂分が紫外線硬化性又は熱硬化性合成樹脂であることを特徴とする請求項1に記載の耐蝕性PC鋼撚線の製造方法。

【請求項3】

請求項1又は請求項2に記載の方法によって形成された耐蝕皮膜の上に、1)熱硬化性樹脂の皮膜又は被覆、2)又は熱可塑性樹脂の被覆を施すことを特徴とする防蝕耐蝕性PC鋼撚線の製造方法。

【請求項4】

耐蝕皮膜の上に熱硬化性樹脂の被覆を施す方法が、金属亜鉛粉末を混合した樹脂塗料を塗布した後250℃以下の温度に誘導加熱し、一時的に弾性範囲内で撚りを戻すよう捻って素線間に隙間を設け、該撚線表面の未硬化塗膜上に熱硬化性の粉体樹脂を静電付着させ、素線の保有熱で溶融させ、捻りを戻し、温間保持して下地の塗膜と外装の溶融被覆を同時・併行して熱硬化させた後、巻取ることを特徴とする請求項3に記載の防蝕耐蝕性PC鋼撚線の製造方法。

【請求項5】

耐蝕皮膜の上に熱硬化性樹脂の被覆を施す方法が、金属亜鉛粉末を混合した樹脂塗料を塗布した後250℃以下の温度に誘導加熱し、一時的に弾性限を超える撚りを戻して各素線を離間させ、離間した素線表面の未硬化塗膜の上に熱硬化性の粉体樹脂を静電付着させ、鋼線保有熱で溶融させ、撚り形状を元の撚線に回復し、更に該粉体を堆積させ、再加熱と温間保持により下地の塗膜の乾燥・熱硬化と付着粉体の溶融・平滑化・熱硬化とを同時併行的に進め、硬化完了後巻取ることを特徴とする請求項3に記載の防蝕耐蝕性PC鋼撚線の製造方法。

【請求項1】

ホットストレッチ加工された低リラクセーションのPC鋼撚線において、該鋼撚線を走行させつつ、そのまま又は軽度の流体ホーニング又は軽度の酸洗処理を施したのち、該鋼撚線の表面に金属亜鉛粉末を混合した樹脂塗料を塗布し、乾燥し、硬化させて金属亜鉛が80質量%以上で残りは樹脂から成る膜厚が10〜100μmの耐蝕皮膜を形成したことを特徴とする耐蝕性PC鋼撚線の製造方法。

【請求項2】

塗料が60〜75質量%金属亜鉛粉末と40〜25%の樹脂と溶剤から成り、樹脂分が紫外線硬化性又は熱硬化性合成樹脂であることを特徴とする請求項1に記載の耐蝕性PC鋼撚線の製造方法。

【請求項3】

請求項1又は請求項2に記載の方法によって形成された耐蝕皮膜の上に、1)熱硬化性樹脂の皮膜又は被覆、2)又は熱可塑性樹脂の被覆を施すことを特徴とする防蝕耐蝕性PC鋼撚線の製造方法。

【請求項4】

耐蝕皮膜の上に熱硬化性樹脂の被覆を施す方法が、金属亜鉛粉末を混合した樹脂塗料を塗布した後250℃以下の温度に誘導加熱し、一時的に弾性範囲内で撚りを戻すよう捻って素線間に隙間を設け、該撚線表面の未硬化塗膜上に熱硬化性の粉体樹脂を静電付着させ、素線の保有熱で溶融させ、捻りを戻し、温間保持して下地の塗膜と外装の溶融被覆を同時・併行して熱硬化させた後、巻取ることを特徴とする請求項3に記載の防蝕耐蝕性PC鋼撚線の製造方法。

【請求項5】

耐蝕皮膜の上に熱硬化性樹脂の被覆を施す方法が、金属亜鉛粉末を混合した樹脂塗料を塗布した後250℃以下の温度に誘導加熱し、一時的に弾性限を超える撚りを戻して各素線を離間させ、離間した素線表面の未硬化塗膜の上に熱硬化性の粉体樹脂を静電付着させ、鋼線保有熱で溶融させ、撚り形状を元の撚線に回復し、更に該粉体を堆積させ、再加熱と温間保持により下地の塗膜の乾燥・熱硬化と付着粉体の溶融・平滑化・熱硬化とを同時併行的に進め、硬化完了後巻取ることを特徴とする請求項3に記載の防蝕耐蝕性PC鋼撚線の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−144324(P2008−144324A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−335368(P2006−335368)

【出願日】平成18年12月13日(2006.12.13)

【特許番号】特許第3943587号(P3943587)

【特許公報発行日】平成19年7月11日(2007.7.11)

【出願人】(306030275)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月13日(2006.12.13)

【特許番号】特許第3943587号(P3943587)

【特許公報発行日】平成19年7月11日(2007.7.11)

【出願人】(306030275)

【Fターム(参考)】

[ Back to top ]