耐酸化性に優れたプロトン伝導性高分子電解質膜およびその製造方法

【課題】高い耐酸化性を有するプロトン伝導性高分子電解質膜と、当該膜を工業的に製造しうる方法を提供する。

【解決手段】樹脂微粒子に放射線を照射する工程と、スルホン酸基前駆体を有するビニルモノマーおよびカルボニル基等価体を有するビニルモノマーを樹脂微粒子に固液二相系においてグラフト重合させて微粒子状のグラフト重合体を得る工程と、リン酸基またはホスホン酸基を有する重合体とグラフト重合体とのキャスト溶液を調製し、この溶液からキャスト膜を形成する工程と、キャスト膜を乾燥させてフィルムを得る工程と、スルホン酸基前駆体をスルホン酸基に変換する工程と、カルボニル基等価体の間に架橋構造を形成する工程とを含む製造方法とする。この製造方法において、固液二相系の液相はビニルモノマーとその溶媒を含み、固相は樹脂微粒子を含む。

【解決手段】樹脂微粒子に放射線を照射する工程と、スルホン酸基前駆体を有するビニルモノマーおよびカルボニル基等価体を有するビニルモノマーを樹脂微粒子に固液二相系においてグラフト重合させて微粒子状のグラフト重合体を得る工程と、リン酸基またはホスホン酸基を有する重合体とグラフト重合体とのキャスト溶液を調製し、この溶液からキャスト膜を形成する工程と、キャスト膜を乾燥させてフィルムを得る工程と、スルホン酸基前駆体をスルホン酸基に変換する工程と、カルボニル基等価体の間に架橋構造を形成する工程とを含む製造方法とする。この製造方法において、固液二相系の液相はビニルモノマーとその溶媒を含み、固相は樹脂微粒子を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子型燃料電池、電気分解セル、加湿モジュールのような種々の用途に用いうるプロトン伝導性高分子電解質膜およびその製造方法に関する。より具体的に、本発明は、放射線の照射によるグラフト重合を樹脂材料に対して実施し、さらに架橋構造を導入するプロトン伝導性高分子電解質膜の製造方法と、この方法により製造されるプロトン伝導性高分子電解質膜とに関する。

【背景技術】

【0002】

プロトン伝導性を有する高分子電解質膜は、固体高分子型燃料電池(PEFC)、アルカリ電解セル、気体(例えば空気)への加湿モジュールなどに使用されている。特に、PEFCの電解質膜としての用途が注目されている。燃料電池は理論的な発電効率が高く、水素またはメタノールを燃料とするクリーンな電気エネルギー供給源である。燃料電池は次世代の発電方法として期待されており、家庭用コージェネ電源、携帯機器用電源、電気自動車の電源、簡易補助電源のような各種電源としての開発が盛んになされている。

【0003】

PEFCの電解質膜は、プロトンを伝導する電解質としての機能ならびにアノードに供給される燃料とカソードに供給される酸化剤とを分離する隔壁としての機能を備える必要がある。このためPEFCの電解質膜には、イオン交換容量、プロトン伝導率、電気化学的な安定性および力学的強度が高く、電気抵抗、燃料(例えば水素、メタノール)透過性および酸化ガス(例えば酸素)透過性が低いことが要求される。

【0004】

プロトン伝導性高分子電解質膜として、ナフィオン(デュポンの登録商標)に代表されるパーフルオロアルキルエーテルスルホン酸ポリマー(PFSAポリマー)が多用されている。しかし、製造工程が複雑であることから、PFSAポリマーは高価である。これに加えて、100℃以上の高温域におけるPFSAポリマーの機械的強度は低い。さらに、PFSAポリマーはメタノール透過性が高く、メタノールを含む溶液を燃料に使用するメタノール直接型燃料電池(DMFC:Direct Methanol Fuel Cell)への使用が困難である。

【0005】

PFSAポリマーに代わる高分子が検討されている。電気化学的な安定性の観点からは、フッ素原子が多く結合した高分子が好ましい。イオン交換容量およびプロトン伝導性の観点からは、スルホン酸基およびリン酸基のようなプロトン伝導基が多く導入された高分子が好ましい。

【0006】

特開2004-59752号公報(特許文献1)には、エチレン−テトラフルオロエチレン共重合体またはポリフッ化ビニリデンからなるフィルムに放射線を照射し、スチレン系化合物をモノマーとして含む溶液にこのフィルムを浸漬してグラフト重合を進行させ、形成されたグラフト鎖に含まれるフェニル基をスルホン化して得た高分子電解質膜が開示されている。特開2004-59752号公報の高分子電解質膜は水素およびメタノールの透過性が低く、PEFCへの使用に適している。しかし、グラフト重合の反応速度は一般に小さく、特開2004-59752号公報に開示の製法ではフィルム状の樹脂材料を極めて長時間処理する必要がある。このため、当該製法は小スケールの製造では簡便かつ合理的であるものの、工業的な生産性が低く、仮に上記製法によって高分子電解質膜を工業的に連続生産しようとすると、大型サイズのフィルムを継続的に処理する巨大な設備が必要となる。グラフト重合の反応性を高めるために放射線の照射量を多くすると、グラフト重合以外の副反応が平行して進行し、ホモポリマーが生成して短時間で反応溶液がゲル化する。このゲル化を防止するために反応溶液中に重合禁止剤を共存させた場合、フィルム表面におけるグラフト鎖の分布にムラが生じ、燃料電池の電解質膜としての使用において十分な発電特性を得ることができない。

【0007】

特表2005-525682号公報(特許文献2)には、樹脂材料の粉末に放射線を照射し、放射線を照射した当該粉末と、スルホン酸基またはホスホン酸基を有するビニルモノマーとの双方を溶媒に溶解させてグラフト重合を進行させ、得られた重合溶液をフィルム状にキャスティングし、乾燥させて、高分子電解質膜を製造する方法が開示されている。当該文献には、放射線を照射した樹脂粉末と上記ビニルモノマーとを溶媒に溶解して均質な溶液とすることが好ましいこと、当該溶媒としてジメチルアセトアミド、N−メチルピロリドン、ジメチルホルムアミド、ジメチルスルホキシド(DMSO)が好ましいことが記載されている。この文献には具体的な実施例が示されておらず、このため、当該文献に記載された発明を実施するために必要となる詳細の全てを読み取ることは、当業者であっても容易ではない。しかし、本発明者らの検討によれば、放射線を照射した樹脂材料およびモノマーの双方が溶解する溶媒を使用して均質な溶液を形成した場合、放射線の照射によって樹脂材料に形成されたラジカルが速やかに溶媒へ連鎖移動して消滅するため、現実にはグラフト重合を実施することが困難である。

【0008】

特開2004-79252号公報(特許文献3)には、スルホン酸基を有する重合体にリン酸基を有する重合体を添加した組成物から得られる高分子電解質膜が開示されている。しかし、本発明者らの検討によれば、特開2004-79252号公報の電解質膜を耐酸化性の要求される条件下に置いた場合、ごく初期の段階から電解質成分の分解が進行し、電解質膜のプロトン伝導性が低下することが判明した。すなわち、特開2004-79252号公報に開示されているようにリン酸基を有する成分を添加しただけでは、十分な耐酸化性を有する高分子電解質膜を得ることができない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004-59752号公報

【特許文献2】特表2005-525682号公報

【特許文献3】特開2004-79252号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、高い耐酸化性を有するプロトン伝導性高分子電解質膜と、当該電解質膜を工業的に製造しうる方法の提供とを目的とする。

【課題を解決するための手段】

【0011】

本発明の製造方法は、樹脂微粒子に放射線を照射する工程と;スルホン酸基前駆体を有するビニルモノマーおよびカルボニル基等価体を有するビニルモノマーを、前記放射線が照射された樹脂微粒子に固液二相系においてグラフト重合させて、前記ビニルモノマーのグラフト鎖を有する微粒子状のグラフト重合体を得る工程と;リン酸基またはホスホン酸基を有する重合体と前記得られたグラフト重合体とをキャスト溶媒に溶解させてキャスト溶液を調製し、前記調製したキャスト溶液を支持体に塗布することによりキャスト膜を形成する工程と;前記形成したキャスト膜を乾燥させてフィルムを得る乾燥工程と;前記グラフト重合体または前記フィルムに含まれる前記スルホン酸基前駆体をスルホン酸基に変換する工程と;架橋剤を用いて、前記キャスト膜または前記フィルムに含まれるカルボニル基等価体の間に架橋構造を形成する工程と;を含む。前記固液二相系は、前記ビニルモノマーおよび当該モノマーの溶媒を含む液相と、前記樹脂微粒子を含む固相により構成される。

【0012】

本発明のプロトン伝導性高分子電解質膜は、グラフト重合体と、リン酸基またはホスホン酸基を有する重合体とを含む。前記グラフト重合体のグラフト鎖は、スルホン酸基を有するビニルモノマーとカルボニル基を有するビニルモノマーとの共重合鎖であり、前記カルボニル基間に形成された架橋構造を有する。

【発明の効果】

【0013】

本発明の製造方法によれば、高い耐酸化性を有するプロトン伝導性高分子電解質膜をグラフト重合によって工業的に製造しうる。本発明のプロトン伝導性高分子電解質膜は、高い耐酸化性を有し、PEFCへの使用に好適である。

【図面の簡単な説明】

【0014】

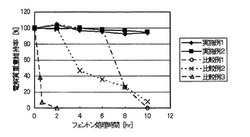

【図1】実施例および比較例で作製した高分子電解質膜に対する耐酸化性の評価結果を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態を具体的に説明する。

【0016】

[プロトン伝導性高分子電解質膜の製造方法]

(照射工程)

本発明の製造方法は、樹脂微粒子に放射線を照射する工程(照射工程)を含む。樹脂微粒子は、高分子電解質膜の基材となる樹脂材料により構成される。樹脂微粒子を構成する樹脂材料は、放射線グラフト重合を適用しうる材料である限り限定されない。電気化学的な安定性および機械的強度が高い高分子電解質膜を製造しうることから、樹脂微粒子は、芳香族炭化水素系高分子、オレフィン系高分子およびフッ素化オレフィン系高分子から選ばれる少なくとも1種の高分子を含むことが好ましい。樹脂微粒子は、当該少なくとも1種の高分子からなりうる。

【0017】

芳香族炭化水素系高分子は、例えば、ポリスチレン、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレート、ポリエーテルエーテルケトン、ポリエーテルケトン、ポリスルホン、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリアリレート、ポリエーテルイミド、芳香族ポリイミド、ポリアミドイミドである。

【0018】

オレフィン系高分子は、例えば、低密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレン、ポリプロピレン、ポリブテン、ポリメチルペンテンである。

【0019】

フッ素化オレフィン系高分子は、例えば、ポリフッ化ビニリデン(PVDF)、エチレン−テトラフルオロエチレン共重合体(ETFE)、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、ポリテトラフルオロエチレン、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、ポリクロロトリフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレン−フッ化ビニリデン共重合体である。

【0020】

なかでも、グラフト重合時の反応性およびキャスト溶液を調製する際の溶解性の観点から、樹脂微粒子が、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン(PVDF)、エチレン−テトラフルオロエチレン共重合体(ETFE)およびフッ化ビニリデン−ヘキサフルオロプロピレン共重合体から選ばれる少なくとも1種を含むことが好ましい。さらに化学的安定性および電解質膜の製造コストを考慮すると、樹脂微粒子はPVDFおよびETFEから選ばれる少なくとも1種を含むことが特に好ましい。

【0021】

樹脂微粒子を構成する樹脂材料は、共重合体であってもよいし、2種以上の高分子の混合物であってもよい。

【0022】

樹脂微粒子の平均粒子径は、好ましくは10μm〜500μmであり、より好ましくは50μm〜300μmである。樹脂微粒子の平均粒子径が過度に大きいと、微粒子の内部におけるグラフト重合の反応速度が低下し、後のグラフト重合工程に長時間を要することがある。長時間のグラフト重合工程は、電解質膜の生産効率を低下させる。樹脂微粒子の平均粒子径が過度に小さいと、各工程における樹脂材料の取り扱いが容易ではなくなる。本明細書において樹脂微粒子の平均粒子径は、乾式ふるい分け法により測定される値を採用する。

【0023】

樹脂微粒子への放射線の照射方法は、公知の方法を適用しうる。樹脂微粒子に照射する放射線として、α線、β線、γ線、電子線および紫外線のような電離放射線が使用される。グラフト重合にはγ線および電子線が特に適している。グラフト重合に必要な照射線量は、通常、1〜500kGyであり、好ましくは10〜300kGyである。樹脂微粒子への照射線量が1kGy未満であると、ラジカルの生成量が少なくなり、グラフト重合が困難になることがある。照射線量が500kGyより大きいと、後のグラフト重合工程において過剰な架橋反応が進行したり、樹脂微粒子を構成する樹脂材料が劣化したりすることがある。

【0024】

ラジカル重合の方法には、酸素の存在下で放射線の照射およびラジカル反応を行うパーオキサイド法と、酸素の不在下で放射線の照射およびラジカル反応を行うポリマーラジカル法とがある。パーオキサイド法では、樹脂材料に結合した酸素ラジカルを起点としてグラフト反応が進行するのに対し、ポリマーラジカル法では、樹脂材料に生じたラジカルを起点としてグラフト反応が進行する。本発明の製造方法では、酸素の存在によってグラフト反応が阻害されるのを防ぐため、ポリマーラジカル法によりラジカル重合を進行させることが好ましい。したがって、樹脂微粒子への放射線の照射は、不活性ガス雰囲気下または真空中で実施することが好ましい。照射時の温度(照射温度)は、−100〜100℃の範囲が好ましく、−100〜60℃の範囲が特に好ましい。照射温度が高すぎると、生成したラジカルが失活し易い。ラジカルの失活を防止するために、照射後の樹脂微粒子を当該微粒子を構成する樹脂材料のガラス転移温度以下の温度で保管することが望ましい。

【0025】

(グラフト重合工程)

本発明の製造方法では、照射工程の後に、放射線が照射された樹脂微粒子に対してグラフト重合を実施して微粒子状のグラフト重合体を得る(グラフト重合工程)。具体的には、スルホン酸基前駆体を有するビニル化合物(ビニルモノマーA)およびカルボニル基等価体を有するビニル化合物(ビニルモノマーB)をモノマーとして、当該ビニルモノマーA,Bを、照射工程において放射線が照射された樹脂微粒子にグラフト重合させる。これにより、樹脂微粒子と、当該微粒子に結合したビニルモノマーA,Bの共重合鎖(グラフト鎖)とを含む微粒子状のグラフト重合体を得る。このグラフト重合は、固液二相系において実施される。固液二相系は、ビニルモノマーおよびこれらモノマーの溶媒を含む液相と、樹脂微粒子を含む固相により構成される。液相において、ビニルモノマーは当該溶媒(重合溶媒)に溶解している。すなわち、液相は、ビニルモノマーと重合溶媒(第一の溶媒)とを含み、放射線が照射された樹脂微粒子は当該液相中において固相を維持している。固液二相系におけるグラフト重合の一例は、重合溶媒にビニルモノマーを溶解して得られるモノマー溶液に、放射線照射された樹脂微粒子を分散させた状態で実施される。グラフト重合工程は、照射工程と同様に、酸素の存在による反応阻害を抑制するため、できる限り低い酸素濃度雰囲気下で実施することが好ましい。

【0026】

ビニルモノマーAは、高分子電解質膜を構成する樹脂材料にプロトン伝導基としてスルホン酸基を導入するために用いられる。ビニルモノマーAは、スルホン酸基前駆体を有するビニル化合物である限り限定されないが、一般式H2C=C(X1)R1に示されるビニル化合物が好ましい。上記式において、X1は水素原子、フッ素原子または1価の炭化水素基である。R1はスルホン酸基前駆体、またはスルホン酸基前駆体を有する1価の置換基である。

【0027】

スルホン酸基前駆体は、好ましくは、グラフト重合工程よりも後に実施される変換工程において、加水分解および/またはイオン交換によってスルホン酸基へ容易に変換しうる基である。スルホン酸基前駆体は、スルホン酸基のアルカリ金属塩またはエステルが好ましい。具体的なスルホン酸基前駆体は、例えば、スルホン酸メチルエステル、スルホン酸エチルエステル、スルホン酸プロピルエステル、スルホン酸ブチルエステル、スルホン酸シクロヘキシルエステルなどのスルホン酸アルキルエステルに代表されるスルホン酸脂肪族エステル;スルホン酸フェニルエステルなどのスルホン酸芳香族エステル;スルホン酸ナトリウム塩、スルホン酸リチウム塩などのスルホン酸アルカリ金属塩に代表されるスルホン酸金属塩である。

【0028】

ビニルモノマーA(スルホン酸系ビニルモノマー)は、例えば、ビニルスルホン酸誘導体、アリルスルホン酸誘導体、スチレン系化合物のスルホン酸誘導体である。スチレン系化合物は、種々の1官能性スチレン誘導体を含み、スチレンスルホニルフルオリド類などのイオンを含有する1官能性スチレン誘導体も含む。

【0029】

好ましいビニルモノマーAは、スチレンスルホン酸の、メチルエステル、エチルエステル、プロピルエステル、ブチルエステル、シクロヘキシルエステルおよびフェニルエステルから選ばれる少なくとも1種である。

【0030】

ビニルモノマーBは、高分子電解質膜においてプロトン伝導基を有するグラフト鎖に架橋構造を導入するために用いられる。ビニルモノマーBは、カルボニル基等価体を有するビニル化合物である限り限定されないが、一般式H2C=C(X2)R2に示されるビニル化合物が好ましい。上記式において、X2は水素原子、フッ素原子または1価の炭化水素基である。R2はカルボニル基等価体、またはカルボニル基等価体を有する1価の置換基である。本明細書においてカルボニル基等価体とは、カルボン酸基または比較的容易にカルボン酸基へ変換しうる基を意味する。カルボニル基等価体は、カルボン酸基、カルボン酸基誘導体、ニトリル基およびアミド基から選ばれる少なくとも1種が好ましい。カルボン酸基誘導体は、例えば、カルボン酸基エステル、カルボン酸基金属塩である。

【0031】

ビニルモノマーB(カルボン酸系ビニルモノマー)は、例えば、アクリル酸、アクリル酸メチル、メタクリル酸、メタクリル酸メチル、ビニル安息香酸、ビニル安息香酸メチル、アクリロニトリルである。なかでも、アクリル酸、アクリル酸メチル、メタクリル酸およびメタクリル酸メチルから選ばれる少なくとも1種が好ましい。

【0032】

グラフト重合工程では、1種のビニルモノマーAを単独で用いてもよいし、2種以上のビニルモノマーAを用いてもよい。同様に、1種のビニルモノマーBを単独で用いてもよいし、2種以上のビニルモノマーBを用いてもよい。形成されるグラフト鎖は、用いたビニルモノマーの共重合鎖となる。本発明の効果が得られる限り、ビニルモノマーA,B以外のモノマーをグラフト鎖に導入してもよい。

【0033】

ビニルモノマーを溶解する重合溶媒として、樹脂微粒子を構成する樹脂材料を溶解し難い溶媒が選択される。固液二相系のグラフト重合において、樹脂微粒子が固相を維持する必要があるためである。この条件を満たす限り重合溶媒は限定されない。具体的な重合溶媒は、例えば、ベンゼン、トルエン、エチルベンゼン、キシレンなどの芳香族炭化水素類およびフェノール、クレゾールなどのフェノール類に代表される芳香族化合物である。重合溶媒は、1,4−ジオキサンなどの環状エーテル類に代表されるエーテル類であってもよい。なかでも、芳香族化合物、特に芳香族炭化水素類が好ましい。芳香族化合物は、効率よくビニルモノマーA,Bを溶解する。これに加えて、芳香族化合物の重合溶媒中では樹脂微粒子の形状が特に良好に保たれる。

【0034】

重合溶媒に対するビニルモノマーA,Bおよび樹脂微粒子の溶解性は、樹脂微粒子を構成する樹脂材料およびビニルモノマーA,Bの構造および極性によって異なる。このため、使用するビニルモノマーおよび樹脂微粒子に応じて、適宜、重合溶媒を選択しうる。重合溶媒は、2種以上の溶媒の混合物でありうる。ただし、ジメチルアセトアミド、N−メチルピロリドン、ジメチルホルムアミドなどのアミド系化合物;ジメチルスルホキシド(DMSO)などのスルホキシド;ヘキサメチルリン酸トリアミドなどのリン酸アミド;スルホンアミドは、ビニルモノマーおよび樹脂微粒子の双方を溶解する傾向にあるため、重合溶媒として適さない。エステルおよびケトンは、樹脂微粒子を若干溶解してグラフト重合を阻害する可能性があるため、重合溶媒としてあまり適していない。

【0035】

グラフト重合にあたって、液相を構成するビニルモノマーAのモノマー溶液およびビニルモノマーBのモノマー溶液は、それぞれ別々に調製することが好ましい。

【0036】

各モノマー溶液におけるビニルモノマーの濃度は、好ましくは0.2〜3モル/Lであり、より好ましくは0.5〜2.5モル/Lである。当該濃度が0.2モル/L未満であると、グラフト反応が十分に進行しないことがある。当該濃度が3モル/Lより大きいと、グラフト反応と平行して進行するモノマーのみの重合により、副生成物であるホモポリマーの生成量が増大する傾向を示す。これは、不均一なグラフト反応の原因となる。これに加えて、過度に大きいモノマー濃度は、グラフト重合後に実施される洗浄を困難とすることがあり、モノマーの種類によっては高分子電解質膜の製造コストの増大につながる。

【0037】

グラフト鎖はビニルモノマーAおよびBの共重合鎖であるが、その共重合比(モル比)は、ビニルモノマーAを100として、好ましくはビニルモノマーBが0.1〜30であり、より好ましくはビニルモノマーBが0.5〜20である。

【0038】

各モノマー溶液には、必要に応じて、反応禁止剤などの添加剤が加えられてもよい。

【0039】

グラフト重合は、公知の方法を応用して実施できる。

【0040】

本発明の製造方法では、ビニルモノマーAとビニルモノマーBとを一度にグラフト重合させてもよいが、双方のビニルモノマーを順次グラフト重合させることが好ましい。このために、例えば、以下の手順が実施されうる。まず、いずれか一方のモノマー溶液をガラスまたはステンレスなどの容器に充填し、減圧脱気および不活性ガス(例えば窒素)によるバブリングを実施して、グラフト反応を阻害する溶存酸素をモノマー溶液から除去する。次に、このモノマー溶液を撹拌しながら放射線照射後の樹脂微粒子を当該溶液に投入して、当該溶液に含まれる一方のビニルモノマーのグラフト重合を開始させる。その後、反応溶液中に、他方のモノマー溶液を滴下する。他方のモノマー溶液の滴下は数回に分けて逐次行うことが好ましく、この場合、双方のビニルモノマーが分散して重合した構造を有するグラフト鎖が得られる。

【0041】

ビニルモノマーAおよびBのどちらを先にグラフト重合させるかについて、ならびにモノマー溶液を滴下するタイミングおよび速度などの条件については、グラフト重合における双方のモノマーの反応性の違い、樹脂材料に対する双方のモノマーの浸透性の違い、およびグラフト鎖における双方のモノマーの好ましい共重合比率を考慮して、適宜、定めればよい。これらの調整により、グラフト鎖における、反応性が異なる複数のビニルモノマーの分布を適切に制御できる。

【0042】

グラフト重合の反応時間は、例えば、10分〜12時間程度である。反応温度は、例えば、0〜100℃であり、好ましくは40〜80℃である。グラフト反応が終了した後、微粒子状のグラフト重合体を、例えば濾過によって重合溶液から取り出す。取り出したグラフト重合体は、例えば、適量の溶剤で3〜6回洗浄して、重合溶媒、未反応モノマーおよびホモポリマーを除去した後、乾燥させる。溶剤は、例えば、トルエン、メタノール、イソプロピルアルコール、アセトンである。

【0043】

(キャスト工程)

本発明の製造方法では、グラフト重合工程の後に、リン酸基またはホスホン酸基を有する重合体とグラフト重合工程において形成したグラフト重合体とを含むキャスト膜を形成する(キャスト工程)。キャスト膜の形成には、キャスティング法と一般に呼ばれている製膜方法を適用する。例えば、グラフト重合工程において形成した微粒子状のグラフト重合体と、リン酸基またはホスホン酸基を有する重合体とをキャスト溶媒(第二の溶媒)に溶解させて、キャスト溶液を調製する。次に、調製したキャスト溶液を適切な支持体に塗布して、キャスト膜を形成する。形成したキャスト膜を、後の乾燥工程において乾燥して(具体的には、キャスト膜中のキャスト溶媒を蒸発させて)、フィルムが得られる。

【0044】

リン酸基またはホスホン酸基を有する重合体は、リン酸基またはホスホン酸基を有するビニル系化合物(リン酸系ビニルモノマー)の重合体であることが好ましい。リン酸系ビニルモノマーは、以下の式(1)に示される分子構造を有することが好ましい。式(1)において、X3は水素原子またはメチル基であり、R3は単結合、エーテル結合、ケトン基またはエーテル結合もしくはケトン基を有していてもよい2価の置換基である。Z3はヒドロキシル基、アルコキシ基、アルキル基である。燃料電池内には金属が存在する。金属は、例えば、触媒として使用されている白金ならびに配管および容器に使用されている鉄である。燃料電池を運転すると、これらの金属に由来する金属イオンが不純物として生成する。生成した金属イオンが電解質膜のスルホン酸基にトラップされると当該膜のプロトン伝導性が低下する。これに加えて、電解質膜の内部に移動してきた白金イオンは、燃料電池内で発生するとされる過酸化水素を分解する。過酸化水素の分解によって生成したヒドロキシルラジカル(OHラジカル)は、電解質膜の劣化を引き起こしやすい。これらの観点から、式(1)に示されるリン酸系ビニルモノマーにおけるZ3は、好ましくはヒドロキシル基である。ヒドロキシル基は親水性が大きいためOHラジカルをトラップしやすく、酸およびアルカリに対する安定性が高く、さらに、不純物である金属イオンをトラップしうる。

【0045】

【化1】

【0046】

具体的なリン酸系ビニルモノマーは、例えば、以下の式(2)に示される分子構造を有するモノマーである。このモノマーは、ホスマー(登録商標、ユニケミカル社製)として市販されている。式(2)において、nは1〜6の整数であり、Rは水素原子、クロロメチル基またはメチル基である。リン酸系ビニルモノマーの重合体は、例えば、ポリビニルホスホン酸である。

【0047】

【化2】

【0048】

リン酸系ビニルモノマーの重合体は、加熱などによって当該モノマーの重合反応を進行させて得ることができる。リン酸系ビニルモノマーを効率的に利用でき、後工程において未反応モノマーの除去が不要であるという観点からは、キャスト溶媒中において、キャスト溶液を調製する前にリン酸系ビニルモノマーの重合反応を進行させることが好ましい。例えば、リン酸系ビニルモノマーをキャスト溶媒に溶解して重合反応を進行させた後、この反応溶液中にグラフト重合体を投入してキャスト溶液を調製しうる。この後、キャスト工程および乾燥工程を経て、リン酸系ビニルモノマーの重合体を含むフィルムが得られる。式(1)に示されるリン酸系ビニルモノマーを用いた場合、式(3)に示される構造単位を有する重合体を含むフィルムが得られる。

【0049】

【化3】

【0050】

リン酸基またはホスホン酸基を有する重合体とグラフト重合体とを溶解するキャスト溶媒には、グラフト重合により形成されたグラフト鎖と、樹脂微粒子と、リン酸基またはホスホン酸基を有する重合体とを溶解しうる化合物を用いることが望ましい。キャスト溶媒は、例えば、ジメチルアセトアミド、N−メチルピロリドン、ジメチルホルムアミド、ジメチルスルホキシド(DMSO)のような非プロトン性極性溶媒である。

【0051】

キャスト溶液におけるグラフト重合体の濃度は、好ましくは5〜30重量%であり、より好ましくは10〜25重量%である。当該濃度が30重量%を超えると、キャスト溶液の粘度が過度に高くなり、均一な膜厚を有するキャスト膜およびフィルムの形成が難しくなることがある。当該濃度が5重量%未満であると、塗布したキャスト膜が流動しやすく、均一な膜厚を有するキャスト膜およびフィルムの形成が難しくなることがある。

【0052】

キャスト溶媒に溶解させるリン酸基またはホスホン酸基を有する重合体とグラフト重合体との比は、得たい高分子電解質膜における双方の重合体の重量比に合わせて定めればよく、例えば、グラフト重合体100重量部に対して、リン酸基またはホスホン酸基を有する重合体が1〜20重量部であり、2〜10重量部がより好ましい。この比の範囲において、より高い耐酸化性を有する高分子電解質膜が得られる。

【0053】

キャスト溶液を塗布する支持体は、例えば、ガラス、金属または樹脂からなるシートである。キャスト膜の膜厚は、最終的に得た高分子電解質膜の厚さが所望の値となるように適宜調整すればよい。高分子電解質膜の厚さは、好ましくは10μm〜70μmである。

【0054】

支持体へのキャスト溶液の塗布には、公知の方法を適用できる。

【0055】

(乾燥工程)

キャスト工程の後に実施される乾燥工程では、キャスト工程において形成したキャスト膜を乾燥させてフィルムを形成する。

【0056】

厚さ10μm〜70μmのフィルムを形成する場合の乾燥温度は、好ましくは、当該膜の乾燥に要する時間(乾燥時間)が6時間となる温度以上であり、より好ましくは、乾燥時間が2時間となる温度以上である。乾燥温度は、好ましくは、樹脂微粒子を構成する樹脂材料の融点より20℃低い温度以下であり、より好ましくは、当該樹脂材料の融点より40℃低い温度以下である。乾燥温度が過度に高くなると、最終的に得た高分子電解質膜のプロトン伝導性が低下することがある。乾燥温度が過度に低くなると、乾燥工程の実施に長時間が必要となり、電解質膜の生産効率が低下する。

【0057】

乾燥工程において、キャスト工程において形成したキャスト膜を、当該膜の乾燥に要する時間が6時間となる温度以上かつ樹脂微粒子の融点よりも20℃低い温度以下の乾燥温度で乾燥して、厚さ10μm〜70μmのフィルムを得ることが好ましい。

【0058】

乾燥工程には、公知の膜乾燥方法を適用できる。

【0059】

(変換工程)

本発明の製造方法は、グラフト重合体が有するスルホン酸基前駆体をスルホン酸基に変換する工程(変換工程)をさらに含む。

【0060】

スルホン酸基への変換は、例えば、加水分解および/またはイオン交換を利用して実施する。スルホン酸基前駆体がスルホン酸基のアルキルエステルである場合、例えば、硝酸、塩酸、硫酸などを用いた酸処理、アルコール水溶液を用いた処理、またはアミン誘導体溶液中での塩基処理により、変換工程を実施しうる。スルホン酸基前駆体がスルホン酸基の金属塩である場合、硝酸、塩酸、硫酸などを用いた酸処理により、変換工程を実施しうる。酸処理における酸の濃度は、好ましくは1規定程度である。これらの処理は、必要に応じて、加温条件下で実施しうる。

【0061】

変換工程は、作業性の観点から、乾燥工程後のフィルムに対して実施することが好ましいが、グラフト重合体が有するスルホン酸基前駆体をスルホン酸基に変換する限り、任意のタイミングで実施することができる。すなわち、変換工程では、グラフト重合体またはフィルムに含まれるスルホン酸基前駆体をスルホン酸基に変換する。

【0062】

(架橋工程)

本発明の製造方法は、架橋剤を用いて、グラフト鎖が有するカルボニル基等価体の間に架橋構造を形成する工程(架橋工程)をさらに含む。架橋構造の導入によってグラフト鎖間に3次元ネットワークが形成されるため、グラフト鎖が部分的に切断されても、切断鎖の遊離および流出が抑制される。すなわち、リン酸基またはホスホン酸基を有する重合体との混合と相まって、高い耐酸化性を有する高分子電解質膜となる。

【0063】

架橋処理に用いる架橋剤は、ジアミン化合物が好ましい。架橋剤にジアミン化合物を用いた架橋構造(カルボニル基等価体の間の架橋構造)の例を、以下の式(4)に示す。式(4)は、ビニルモノマーAがスチレンスルホン酸であり、ビニルモノマーBが上記一般式CH2=C(X2)R2に示される化合物であり、架橋剤として一般式H(X4)N−R4−N(X4)Hに示されるジアミン化合物を用いた場合の例である。式(4)において、X2は上記式CH2=C(X2)R2に示されるビニルモノマーBのX2に由来する基である。X4は、例えば水素原子、メチル基またはエチル基である。R4は、例えば式−CnH2n−により表されるアルキレン基(nは整数)または式−Ph−CnH2n−Ph−により表される基(nは整数)である。架橋剤にジアミン化合物を用いて架橋構造を導入すると、ジアミン化合物が有する2つのアミノ基が個々にグラフト鎖のカルボニル基等価体と反応することで、式(4)に示すような2つのアミド結合(−CONX4−)を含む架橋構造がグラフト鎖間に形成される。このアミド結合には、カルボニル基等価体を有するビニルモノマーに由来するカルボニル基が含まれている。言い換えれば、当該カルボニル基がアミド結合の一部を構成している。このように、本発明の製造方法により得た高分子電解質膜が含むグラフト重合体のグラフト鎖は、スルホン酸基を有するビニルモノマーとカルボニル基を有するビニルモノマーとの共重合鎖であり、当該カルボニル基の間に形成された架橋構造を有する。

【0064】

【化4】

【0065】

架橋剤として好ましいジアミン化合物は、例えば、1,2−エチレンジアミン、1,3−プロピレンジアミン、1,4−テトラメチレンジアミン、1,6−ヘキサメチレンジアミン、N,N’−ジメチル−1,3−プロパンジアミン、p−フェニレンジアミン、m−フェニレンジアミン、N,N’−ジフェニル−p−フェニレンジアミン、ジアミノジフェニルメタンである。なかでも、1,2−エチレンジアミン、1,3−プロピレンジアミン、1,4−テトラメチレンジアミン、ジアミノジフェニルメタンが特に好ましい。

【0066】

架橋処理の条件、例えば、架橋剤の濃度、溶媒および反応温度は、フィルムを劣化させることなくグラフト鎖間に架橋構造を導入できる限り、特に限定されない。エタノールまたはメタノールなどのアルコール系溶媒を用いて、当該溶媒の沸点以下の温和な条件下で架橋処理を実施することが好ましい。架橋反応によって形成されたアミド基は、2級アミド基の反応性を抑制するために、アシル化剤による処理をさらに実施してイミド構造へ変換してもよい。架橋処理により形成された架橋構造は、赤外分光法(IR)および/または核磁気共鳴法(NMR)により確認することができる。

【0067】

架橋剤にジアミン化合物を用いる場合、架橋処理が広義の塩基性条件下で実施されることになるため、同時にスルホン酸基前駆体をスルホン酸基に変換できることがある。このような場合、変換工程と架橋工程とを同時に実施してもよい。

【0068】

架橋工程は、得られた高分子電解質膜の寸法精度の観点から、乾燥工程が終了した後のフィルムに対して実施することが好ましいが、キャスト膜の乾燥工程と同時に実施してもよい。

【0069】

本発明の製造方法は、本発明の効果が得られる限り、上述した工程以外の工程を含みうる。

【0070】

[プロトン伝導性高分子電解質膜]

本発明のプロトン伝導性高分子電解質膜は、例えば、本発明の製造方法により製造できる。本発明の高分子電解質膜は、グラフト重合体と、リン酸基またはホスホン酸基を有する重合体とを含む。グラフト重合体は、グラフト鎖が形成された樹脂材料により構成される。樹脂材料は、例えば、上述した樹脂微粒子を構成する材料である。グラフト鎖は、スルホン酸基を有するビニルモノマーとカルボニル基を有するビニルモノマーとの共重合鎖であり、カルボニル基間に形成された架橋構造を有する。

【0071】

本発明の高分子電解質膜では、カルボニル基がアミド結合の一部を構成していてもよい。

【0072】

本発明の高分子電解質膜は、従来のプロトン伝導性高分子電解質膜と同様の用途に使用できる。本発明の高分子電解質膜は、高い耐酸化性を有し、それ故耐久性が高く、DMFCを含むPEFCへの使用に好適である。

【実施例】

【0073】

以下、実施例により、本発明をさらに詳細に説明する。本発明は、以下の実施例に限定されない。

【0074】

最初に、実施例および比較例として作製した高分子電解質膜の特性(膜厚、プロトン伝導度、ゲル分率、耐酸化性)の評価方法を説明する。

【0075】

[膜厚]

電解質膜の膜厚は、尾崎製作所製ダイヤルシックネスゲージG−6C(1/1000mm、測定子直径5mm)を用いて、温度25±2℃、湿度65±20%RHの雰囲気下で測定した。

【0076】

[プロトン伝導度σ]

電解質膜のプロトン伝導度は、専用の膜抵抗測定セル、ポテンショスタット(北斗電工製、HABF−5001)および電圧計(北斗電工製、HE−104)を使用して測定した。最初に、2つの白金電極が備えられたセルに濃度1モル/Lの硫酸水溶液を満たして室温に置いた。次に、当該2つの白金電極に電流を印加し、印加する電流値を変えて測定した時の各電極間の電位差を測定することにより、この電極間に面積Smの試料膜を置いたときの抵抗値R1と、試料膜を置かないときの抵抗値R0とを求めた。R1とR0との差分から試料膜の抵抗値Rmを求め、下記式(5)により、試料膜のプロトン伝導度σを算出した。

【0077】

σ=1/(Rm×Sm)=1/{(R1−R0)×Sm} (5)

σ:プロトン伝導度[S/cm2],Rm:試料膜の抵抗値[Ω],Sm:試料膜の面積[cm2]

【0078】

[ゲル分率]

架橋による効果の確認のため、電解質膜のゲル分率を測定した。ゲル分率の測定は以下のように行った。

【0079】

最初に、作製した電解質膜から試験片を切り出し、当該試験片の重量W1(g)を秤量した。次に、電解質膜の重量が全体の1重量%となるように、この試験片にN−メチル−2−ピロリドンを加えた。これを70℃で12時間振蕩した(溶解処理)後、溶液中に残存した固形成分の重量W2(g)を秤量した。得られたW1およびW2の値から、以下の式(6)により電解質膜のゲル分率を算出した。

【0080】

ゲル分率(%)=W2/W1×100(%) (6)

W1:溶解処理前の試験片の重量(g),W2:溶解処理後の固形成分の重量(g)

【0081】

[耐酸化性試験(フェントン試験)]

作製した電解質膜を3cm×4cmのサイズに切り出し、得られた試験膜の重量W3(g)を秤量した。次に、切り出した試験膜を、硫酸鉄(I)Fe2SO4および過酸化水素水をそれぞれ濃度30ppmおよび3重量%で含有する水溶液(蓋付き試験管に収容)16.3gに投入し、当該水溶液中に完全に浸漬させた。これを60℃に保持した温浴中に保持し、所定時間ごとに試験膜を上記水溶液から取り出して、その重量W4(g)を秤量した。重量W4の秤量は、水溶液から取り出した試験膜をRO(逆浸透膜)水でよく洗浄し、乾燥させた後に行った。この浸漬処理による試験膜の重量維持率を以下の式(7)により求め、求めた重量維持率によって電解質膜の耐酸化性を評価した。重量維持率が長時間にわたって高いほど、電解質膜は高い耐酸化性を有する。

【0082】

重量維持率(%)={1−(W3−W4)/Wp}×100(%) (7)

W3:浸漬処理前の試験膜の重量(g),W4:浸漬処理後の試験膜の重量(g),Wp:浸漬処理前の試験膜におけるグラフト鎖の重量(g)

【0083】

なお、「W3−W4」は、浸漬処理によって失われたグラフト鎖の重量に相当する。

【0084】

(実施例1)

微粒子状のポリフッ化ビニリデン(PVDF:クレハ製、KFポリマーW#1100、平均粒子径約120μm)50gを、バリアフィルムを有する酸素遮断性の袋に投入した。この袋内に、脱酸素剤(三菱瓦斯化学製、エージレス)を投入し、袋をヒートシールして密閉した。これを一昼夜保管することにより、袋内の酸素を脱酸素剤に十分吸着させた。このようにして、放射線を照射する前の脱酸素を実施した。

【0085】

脱酸素後、PVDF微粒子が入ったこの袋に、コバルト60を線源とするγ線を照射線量30kGyで照射した。次に、照射後の袋を、ドライアイスによって低温状態を保ちながら、保管した。

【0086】

次に、セパラブルフラスコに、ビニルモノマーAとしてスチレンスルホン酸エチルエステル(EtSS)11gおよび重合溶媒としてトルエン14gを投入した。これを温度70℃で撹拌しながら窒素を30分間バブリングして脱酸素を十分に実施した。このようにして、スルホン酸系ビニルモノマー溶液を調製した。

【0087】

これとは別に、4gのメタクリル酸をビニルモノマーBとして2gのトルエンに溶解させ、室温下、窒素を30分間バブリングして脱酸素を十分に実施した。このようにして、カルボン酸系ビニルモノマー溶液を調製した。

【0088】

次に、γ線を照射したPVDF微粒子5gを袋から取り出して、スルホン酸系ビニルモノマー溶液に投入した。続いて、窒素バブリングおよび撹拌を継続して実施し、グラフト重合を進行させた。反応温度は70℃、反応時間は2時間とした。この反応時間中、PVDF樹脂を投入してから10分後、20分後、40分後のそれぞれのタイミングで、カルボン酸系ビニルモノマー溶液を1gずつ、合計3gを反応溶液に滴下した。モノマー溶液の滴下は、反応系に酸素が入らないようにして実施した。

【0089】

重合終了後、フラスコ内の溶液をろ過してグラフト重合体の微粒子を取り出した。次に、取り出した微粒子をアセトンに浸漬した(室温、60分間)後、さらにろ過して微粒子を取り出す操作を5回繰り返した。最後のろ過によって取り出した微粒子を60℃に保持した乾燥機内で一晩乾燥させて、微粒子状のグラフト重合体を得た。

【0090】

次に、キャスト溶液を調製し、キャスト膜を形成した。まず、リン酸系ビニルモノマーとしてホスマーM−101(ユニケミカル社製)を含む水溶液を、固形成分重量が0.1gとなるように秤量した。次に、秤量した水溶液にキャスト溶媒として4gのN−メチル−2−ピロリドンを添加し、70℃で1時間振蕩して、リン酸系ビニルモノマーの重合体を含む溶液を作製した。次に、作製した溶液中に上記のグラフト重合体1gを投入し、70℃で1時間振蕩してキャスト溶液を得た。このキャスト溶液を、ガラス板上にギャップ厚み240μmで塗布してキャスト膜を形成した。

【0091】

次に、形成したキャスト膜を80℃で2時間、加熱乾燥した。この乾燥を経て、膜厚45μmのフィルムが得られた。

【0092】

次に、得られたフィルムを70℃に保持したエタノール水溶液(濃度50重量%)に12時間浸漬し、これにより、当該フィルムに含まれるスルホン酸エチルエステルを加水分解してスルホン酸基に変換した。その後、エタノール水溶液からフィルムを取り出し、純水で複数回洗浄した後、乾燥させた。

【0093】

次に、乾燥後のフィルムから重量55mg分だけ切り出し、切り出したフィルムの一片を、70℃に保持した架橋溶液に5時間浸漬して架橋反応を進行させた。架橋溶液には、10gのエタノールに架橋剤として10mgの1,2−エチレンジアミンを溶解させた溶液を用いた。このようにして、実施例1の高分子電解質膜を得た。

【0094】

(実施例2)

リン酸基またはホスホン酸基を有する重合体としてポリビニルホスホン酸(アルドリッチ社製)を含む水溶液を用い、当該水溶液を固形分が0.1gとなるように秤量してキャスト溶液を調製したこと、ならびに架橋剤として30mgのジアミノジフェニルメタンを用いたこと以外は、実施例1と同様にして、高分子電解質膜を得た。

【0095】

(比較例1)

キャスト溶液の調製の際にリン酸基またはホスホン酸基を有する重合体を加えなかった以外は、実施例1と同様にして、高分子電解質膜を得た。

【0096】

(比較例2)

架橋工程を行わなかった以外は実施例1と同様にして、高分子電解質膜を得た。

【0097】

(比較例3)

グラフト重合時にカルボン酸系ビニルモノマー溶液の滴下を行わなかったこと、キャスト溶液の調製の際にリン酸基またはホスホン酸基を有する重合体を加えなかったこと、ならびに架橋工程を行わなかったこと以外は、実施例1と同様にして、高分子電解質膜を得た。

【0098】

(比較例4)

スルホン酸系ビニルモノマー溶液として、0.33gのジビニルベンゼンをさらに含む溶液を使用したこと、グラフト重合時にカルボン酸系ビニルモノマー溶液の滴下を行わなかったこと、ならびにキャスト溶液の調製の際にリン酸基またはホスホン酸基を有する重合体を加えなかったこと以外は、実施例1と同様にして、キャスト膜の形成を試みた。しかし、グラフト重合時に架橋構造が導入されたことによりキャスト溶液がゲル化したため、均一なキャスト膜を形成することができなかった。

【0099】

電解質膜を作製できなかった比較例4を除き、各実施例および比較例で作製した電解質膜について、その膜厚、プロトン伝導度(σ)、ゲル化率および耐酸化性を評価した。評価結果を以下の表1および図1に示す。

【0100】

【表1】

【0101】

実施例1,2の電解質膜は、本発明の製造方法により作製されたプロトン伝導性高分子電解質膜であり、表1に示すように、十分に高いプロトン伝導度を有していた。また、実施例1,2の電解質膜は、リン酸基またはホスホン酸基を有する重合体とグラフト重合体とを含むとともに、グラフト鎖間にアミド結合による架橋構造が導入されており、図1に示すように、酸化性条件下に長時間さらされても重量維持率が殆ど変化せず、耐酸化性に優れていた。

【0102】

一方、リン酸基またはホスホン酸基を有する重合体を含まず、グラフト鎖間に架橋構造が導入されていない比較例3の電解質膜では、図1に示すように、フェントン試験によりグラフト鎖が短時間で急激に分解した。リン酸基またはホスホン酸基を有する重合体を含むが、グラフト鎖間に架橋構造が導入されていない比較例2の電解質膜では、比較例3の電解質膜に比べて耐酸化性が少し改善したが、やはり10時間のフェントン試験によりグラフト鎖が分解した。グラフト鎖間に架橋構造が導入されているが、リン酸基またはホスホン酸基を有する重合体を含まない比較例1の電解質膜では、比較例2,3の電解質膜に比べて耐酸化性が改善したが、やはり10時間のフェントン試験によりグラフト鎖が分解した。

【産業上の利用可能性】

【0103】

本発明の製造方法により得たプロトン伝導性高分子電解質膜および本発明のプロトン伝導性高分子電解質膜は、PEFC(DMFCを含む)の電解質膜に好適に使用しうる。

【技術分野】

【0001】

本発明は、固体高分子型燃料電池、電気分解セル、加湿モジュールのような種々の用途に用いうるプロトン伝導性高分子電解質膜およびその製造方法に関する。より具体的に、本発明は、放射線の照射によるグラフト重合を樹脂材料に対して実施し、さらに架橋構造を導入するプロトン伝導性高分子電解質膜の製造方法と、この方法により製造されるプロトン伝導性高分子電解質膜とに関する。

【背景技術】

【0002】

プロトン伝導性を有する高分子電解質膜は、固体高分子型燃料電池(PEFC)、アルカリ電解セル、気体(例えば空気)への加湿モジュールなどに使用されている。特に、PEFCの電解質膜としての用途が注目されている。燃料電池は理論的な発電効率が高く、水素またはメタノールを燃料とするクリーンな電気エネルギー供給源である。燃料電池は次世代の発電方法として期待されており、家庭用コージェネ電源、携帯機器用電源、電気自動車の電源、簡易補助電源のような各種電源としての開発が盛んになされている。

【0003】

PEFCの電解質膜は、プロトンを伝導する電解質としての機能ならびにアノードに供給される燃料とカソードに供給される酸化剤とを分離する隔壁としての機能を備える必要がある。このためPEFCの電解質膜には、イオン交換容量、プロトン伝導率、電気化学的な安定性および力学的強度が高く、電気抵抗、燃料(例えば水素、メタノール)透過性および酸化ガス(例えば酸素)透過性が低いことが要求される。

【0004】

プロトン伝導性高分子電解質膜として、ナフィオン(デュポンの登録商標)に代表されるパーフルオロアルキルエーテルスルホン酸ポリマー(PFSAポリマー)が多用されている。しかし、製造工程が複雑であることから、PFSAポリマーは高価である。これに加えて、100℃以上の高温域におけるPFSAポリマーの機械的強度は低い。さらに、PFSAポリマーはメタノール透過性が高く、メタノールを含む溶液を燃料に使用するメタノール直接型燃料電池(DMFC:Direct Methanol Fuel Cell)への使用が困難である。

【0005】

PFSAポリマーに代わる高分子が検討されている。電気化学的な安定性の観点からは、フッ素原子が多く結合した高分子が好ましい。イオン交換容量およびプロトン伝導性の観点からは、スルホン酸基およびリン酸基のようなプロトン伝導基が多く導入された高分子が好ましい。

【0006】

特開2004-59752号公報(特許文献1)には、エチレン−テトラフルオロエチレン共重合体またはポリフッ化ビニリデンからなるフィルムに放射線を照射し、スチレン系化合物をモノマーとして含む溶液にこのフィルムを浸漬してグラフト重合を進行させ、形成されたグラフト鎖に含まれるフェニル基をスルホン化して得た高分子電解質膜が開示されている。特開2004-59752号公報の高分子電解質膜は水素およびメタノールの透過性が低く、PEFCへの使用に適している。しかし、グラフト重合の反応速度は一般に小さく、特開2004-59752号公報に開示の製法ではフィルム状の樹脂材料を極めて長時間処理する必要がある。このため、当該製法は小スケールの製造では簡便かつ合理的であるものの、工業的な生産性が低く、仮に上記製法によって高分子電解質膜を工業的に連続生産しようとすると、大型サイズのフィルムを継続的に処理する巨大な設備が必要となる。グラフト重合の反応性を高めるために放射線の照射量を多くすると、グラフト重合以外の副反応が平行して進行し、ホモポリマーが生成して短時間で反応溶液がゲル化する。このゲル化を防止するために反応溶液中に重合禁止剤を共存させた場合、フィルム表面におけるグラフト鎖の分布にムラが生じ、燃料電池の電解質膜としての使用において十分な発電特性を得ることができない。

【0007】

特表2005-525682号公報(特許文献2)には、樹脂材料の粉末に放射線を照射し、放射線を照射した当該粉末と、スルホン酸基またはホスホン酸基を有するビニルモノマーとの双方を溶媒に溶解させてグラフト重合を進行させ、得られた重合溶液をフィルム状にキャスティングし、乾燥させて、高分子電解質膜を製造する方法が開示されている。当該文献には、放射線を照射した樹脂粉末と上記ビニルモノマーとを溶媒に溶解して均質な溶液とすることが好ましいこと、当該溶媒としてジメチルアセトアミド、N−メチルピロリドン、ジメチルホルムアミド、ジメチルスルホキシド(DMSO)が好ましいことが記載されている。この文献には具体的な実施例が示されておらず、このため、当該文献に記載された発明を実施するために必要となる詳細の全てを読み取ることは、当業者であっても容易ではない。しかし、本発明者らの検討によれば、放射線を照射した樹脂材料およびモノマーの双方が溶解する溶媒を使用して均質な溶液を形成した場合、放射線の照射によって樹脂材料に形成されたラジカルが速やかに溶媒へ連鎖移動して消滅するため、現実にはグラフト重合を実施することが困難である。

【0008】

特開2004-79252号公報(特許文献3)には、スルホン酸基を有する重合体にリン酸基を有する重合体を添加した組成物から得られる高分子電解質膜が開示されている。しかし、本発明者らの検討によれば、特開2004-79252号公報の電解質膜を耐酸化性の要求される条件下に置いた場合、ごく初期の段階から電解質成分の分解が進行し、電解質膜のプロトン伝導性が低下することが判明した。すなわち、特開2004-79252号公報に開示されているようにリン酸基を有する成分を添加しただけでは、十分な耐酸化性を有する高分子電解質膜を得ることができない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004-59752号公報

【特許文献2】特表2005-525682号公報

【特許文献3】特開2004-79252号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、高い耐酸化性を有するプロトン伝導性高分子電解質膜と、当該電解質膜を工業的に製造しうる方法の提供とを目的とする。

【課題を解決するための手段】

【0011】

本発明の製造方法は、樹脂微粒子に放射線を照射する工程と;スルホン酸基前駆体を有するビニルモノマーおよびカルボニル基等価体を有するビニルモノマーを、前記放射線が照射された樹脂微粒子に固液二相系においてグラフト重合させて、前記ビニルモノマーのグラフト鎖を有する微粒子状のグラフト重合体を得る工程と;リン酸基またはホスホン酸基を有する重合体と前記得られたグラフト重合体とをキャスト溶媒に溶解させてキャスト溶液を調製し、前記調製したキャスト溶液を支持体に塗布することによりキャスト膜を形成する工程と;前記形成したキャスト膜を乾燥させてフィルムを得る乾燥工程と;前記グラフト重合体または前記フィルムに含まれる前記スルホン酸基前駆体をスルホン酸基に変換する工程と;架橋剤を用いて、前記キャスト膜または前記フィルムに含まれるカルボニル基等価体の間に架橋構造を形成する工程と;を含む。前記固液二相系は、前記ビニルモノマーおよび当該モノマーの溶媒を含む液相と、前記樹脂微粒子を含む固相により構成される。

【0012】

本発明のプロトン伝導性高分子電解質膜は、グラフト重合体と、リン酸基またはホスホン酸基を有する重合体とを含む。前記グラフト重合体のグラフト鎖は、スルホン酸基を有するビニルモノマーとカルボニル基を有するビニルモノマーとの共重合鎖であり、前記カルボニル基間に形成された架橋構造を有する。

【発明の効果】

【0013】

本発明の製造方法によれば、高い耐酸化性を有するプロトン伝導性高分子電解質膜をグラフト重合によって工業的に製造しうる。本発明のプロトン伝導性高分子電解質膜は、高い耐酸化性を有し、PEFCへの使用に好適である。

【図面の簡単な説明】

【0014】

【図1】実施例および比較例で作製した高分子電解質膜に対する耐酸化性の評価結果を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態を具体的に説明する。

【0016】

[プロトン伝導性高分子電解質膜の製造方法]

(照射工程)

本発明の製造方法は、樹脂微粒子に放射線を照射する工程(照射工程)を含む。樹脂微粒子は、高分子電解質膜の基材となる樹脂材料により構成される。樹脂微粒子を構成する樹脂材料は、放射線グラフト重合を適用しうる材料である限り限定されない。電気化学的な安定性および機械的強度が高い高分子電解質膜を製造しうることから、樹脂微粒子は、芳香族炭化水素系高分子、オレフィン系高分子およびフッ素化オレフィン系高分子から選ばれる少なくとも1種の高分子を含むことが好ましい。樹脂微粒子は、当該少なくとも1種の高分子からなりうる。

【0017】

芳香族炭化水素系高分子は、例えば、ポリスチレン、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレート、ポリエーテルエーテルケトン、ポリエーテルケトン、ポリスルホン、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリアリレート、ポリエーテルイミド、芳香族ポリイミド、ポリアミドイミドである。

【0018】

オレフィン系高分子は、例えば、低密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレン、ポリプロピレン、ポリブテン、ポリメチルペンテンである。

【0019】

フッ素化オレフィン系高分子は、例えば、ポリフッ化ビニリデン(PVDF)、エチレン−テトラフルオロエチレン共重合体(ETFE)、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、ポリテトラフルオロエチレン、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、ポリクロロトリフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレン−フッ化ビニリデン共重合体である。

【0020】

なかでも、グラフト重合時の反応性およびキャスト溶液を調製する際の溶解性の観点から、樹脂微粒子が、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン(PVDF)、エチレン−テトラフルオロエチレン共重合体(ETFE)およびフッ化ビニリデン−ヘキサフルオロプロピレン共重合体から選ばれる少なくとも1種を含むことが好ましい。さらに化学的安定性および電解質膜の製造コストを考慮すると、樹脂微粒子はPVDFおよびETFEから選ばれる少なくとも1種を含むことが特に好ましい。

【0021】

樹脂微粒子を構成する樹脂材料は、共重合体であってもよいし、2種以上の高分子の混合物であってもよい。

【0022】

樹脂微粒子の平均粒子径は、好ましくは10μm〜500μmであり、より好ましくは50μm〜300μmである。樹脂微粒子の平均粒子径が過度に大きいと、微粒子の内部におけるグラフト重合の反応速度が低下し、後のグラフト重合工程に長時間を要することがある。長時間のグラフト重合工程は、電解質膜の生産効率を低下させる。樹脂微粒子の平均粒子径が過度に小さいと、各工程における樹脂材料の取り扱いが容易ではなくなる。本明細書において樹脂微粒子の平均粒子径は、乾式ふるい分け法により測定される値を採用する。

【0023】

樹脂微粒子への放射線の照射方法は、公知の方法を適用しうる。樹脂微粒子に照射する放射線として、α線、β線、γ線、電子線および紫外線のような電離放射線が使用される。グラフト重合にはγ線および電子線が特に適している。グラフト重合に必要な照射線量は、通常、1〜500kGyであり、好ましくは10〜300kGyである。樹脂微粒子への照射線量が1kGy未満であると、ラジカルの生成量が少なくなり、グラフト重合が困難になることがある。照射線量が500kGyより大きいと、後のグラフト重合工程において過剰な架橋反応が進行したり、樹脂微粒子を構成する樹脂材料が劣化したりすることがある。

【0024】

ラジカル重合の方法には、酸素の存在下で放射線の照射およびラジカル反応を行うパーオキサイド法と、酸素の不在下で放射線の照射およびラジカル反応を行うポリマーラジカル法とがある。パーオキサイド法では、樹脂材料に結合した酸素ラジカルを起点としてグラフト反応が進行するのに対し、ポリマーラジカル法では、樹脂材料に生じたラジカルを起点としてグラフト反応が進行する。本発明の製造方法では、酸素の存在によってグラフト反応が阻害されるのを防ぐため、ポリマーラジカル法によりラジカル重合を進行させることが好ましい。したがって、樹脂微粒子への放射線の照射は、不活性ガス雰囲気下または真空中で実施することが好ましい。照射時の温度(照射温度)は、−100〜100℃の範囲が好ましく、−100〜60℃の範囲が特に好ましい。照射温度が高すぎると、生成したラジカルが失活し易い。ラジカルの失活を防止するために、照射後の樹脂微粒子を当該微粒子を構成する樹脂材料のガラス転移温度以下の温度で保管することが望ましい。

【0025】

(グラフト重合工程)

本発明の製造方法では、照射工程の後に、放射線が照射された樹脂微粒子に対してグラフト重合を実施して微粒子状のグラフト重合体を得る(グラフト重合工程)。具体的には、スルホン酸基前駆体を有するビニル化合物(ビニルモノマーA)およびカルボニル基等価体を有するビニル化合物(ビニルモノマーB)をモノマーとして、当該ビニルモノマーA,Bを、照射工程において放射線が照射された樹脂微粒子にグラフト重合させる。これにより、樹脂微粒子と、当該微粒子に結合したビニルモノマーA,Bの共重合鎖(グラフト鎖)とを含む微粒子状のグラフト重合体を得る。このグラフト重合は、固液二相系において実施される。固液二相系は、ビニルモノマーおよびこれらモノマーの溶媒を含む液相と、樹脂微粒子を含む固相により構成される。液相において、ビニルモノマーは当該溶媒(重合溶媒)に溶解している。すなわち、液相は、ビニルモノマーと重合溶媒(第一の溶媒)とを含み、放射線が照射された樹脂微粒子は当該液相中において固相を維持している。固液二相系におけるグラフト重合の一例は、重合溶媒にビニルモノマーを溶解して得られるモノマー溶液に、放射線照射された樹脂微粒子を分散させた状態で実施される。グラフト重合工程は、照射工程と同様に、酸素の存在による反応阻害を抑制するため、できる限り低い酸素濃度雰囲気下で実施することが好ましい。

【0026】

ビニルモノマーAは、高分子電解質膜を構成する樹脂材料にプロトン伝導基としてスルホン酸基を導入するために用いられる。ビニルモノマーAは、スルホン酸基前駆体を有するビニル化合物である限り限定されないが、一般式H2C=C(X1)R1に示されるビニル化合物が好ましい。上記式において、X1は水素原子、フッ素原子または1価の炭化水素基である。R1はスルホン酸基前駆体、またはスルホン酸基前駆体を有する1価の置換基である。

【0027】

スルホン酸基前駆体は、好ましくは、グラフト重合工程よりも後に実施される変換工程において、加水分解および/またはイオン交換によってスルホン酸基へ容易に変換しうる基である。スルホン酸基前駆体は、スルホン酸基のアルカリ金属塩またはエステルが好ましい。具体的なスルホン酸基前駆体は、例えば、スルホン酸メチルエステル、スルホン酸エチルエステル、スルホン酸プロピルエステル、スルホン酸ブチルエステル、スルホン酸シクロヘキシルエステルなどのスルホン酸アルキルエステルに代表されるスルホン酸脂肪族エステル;スルホン酸フェニルエステルなどのスルホン酸芳香族エステル;スルホン酸ナトリウム塩、スルホン酸リチウム塩などのスルホン酸アルカリ金属塩に代表されるスルホン酸金属塩である。

【0028】

ビニルモノマーA(スルホン酸系ビニルモノマー)は、例えば、ビニルスルホン酸誘導体、アリルスルホン酸誘導体、スチレン系化合物のスルホン酸誘導体である。スチレン系化合物は、種々の1官能性スチレン誘導体を含み、スチレンスルホニルフルオリド類などのイオンを含有する1官能性スチレン誘導体も含む。

【0029】

好ましいビニルモノマーAは、スチレンスルホン酸の、メチルエステル、エチルエステル、プロピルエステル、ブチルエステル、シクロヘキシルエステルおよびフェニルエステルから選ばれる少なくとも1種である。

【0030】

ビニルモノマーBは、高分子電解質膜においてプロトン伝導基を有するグラフト鎖に架橋構造を導入するために用いられる。ビニルモノマーBは、カルボニル基等価体を有するビニル化合物である限り限定されないが、一般式H2C=C(X2)R2に示されるビニル化合物が好ましい。上記式において、X2は水素原子、フッ素原子または1価の炭化水素基である。R2はカルボニル基等価体、またはカルボニル基等価体を有する1価の置換基である。本明細書においてカルボニル基等価体とは、カルボン酸基または比較的容易にカルボン酸基へ変換しうる基を意味する。カルボニル基等価体は、カルボン酸基、カルボン酸基誘導体、ニトリル基およびアミド基から選ばれる少なくとも1種が好ましい。カルボン酸基誘導体は、例えば、カルボン酸基エステル、カルボン酸基金属塩である。

【0031】

ビニルモノマーB(カルボン酸系ビニルモノマー)は、例えば、アクリル酸、アクリル酸メチル、メタクリル酸、メタクリル酸メチル、ビニル安息香酸、ビニル安息香酸メチル、アクリロニトリルである。なかでも、アクリル酸、アクリル酸メチル、メタクリル酸およびメタクリル酸メチルから選ばれる少なくとも1種が好ましい。

【0032】

グラフト重合工程では、1種のビニルモノマーAを単独で用いてもよいし、2種以上のビニルモノマーAを用いてもよい。同様に、1種のビニルモノマーBを単独で用いてもよいし、2種以上のビニルモノマーBを用いてもよい。形成されるグラフト鎖は、用いたビニルモノマーの共重合鎖となる。本発明の効果が得られる限り、ビニルモノマーA,B以外のモノマーをグラフト鎖に導入してもよい。

【0033】

ビニルモノマーを溶解する重合溶媒として、樹脂微粒子を構成する樹脂材料を溶解し難い溶媒が選択される。固液二相系のグラフト重合において、樹脂微粒子が固相を維持する必要があるためである。この条件を満たす限り重合溶媒は限定されない。具体的な重合溶媒は、例えば、ベンゼン、トルエン、エチルベンゼン、キシレンなどの芳香族炭化水素類およびフェノール、クレゾールなどのフェノール類に代表される芳香族化合物である。重合溶媒は、1,4−ジオキサンなどの環状エーテル類に代表されるエーテル類であってもよい。なかでも、芳香族化合物、特に芳香族炭化水素類が好ましい。芳香族化合物は、効率よくビニルモノマーA,Bを溶解する。これに加えて、芳香族化合物の重合溶媒中では樹脂微粒子の形状が特に良好に保たれる。

【0034】

重合溶媒に対するビニルモノマーA,Bおよび樹脂微粒子の溶解性は、樹脂微粒子を構成する樹脂材料およびビニルモノマーA,Bの構造および極性によって異なる。このため、使用するビニルモノマーおよび樹脂微粒子に応じて、適宜、重合溶媒を選択しうる。重合溶媒は、2種以上の溶媒の混合物でありうる。ただし、ジメチルアセトアミド、N−メチルピロリドン、ジメチルホルムアミドなどのアミド系化合物;ジメチルスルホキシド(DMSO)などのスルホキシド;ヘキサメチルリン酸トリアミドなどのリン酸アミド;スルホンアミドは、ビニルモノマーおよび樹脂微粒子の双方を溶解する傾向にあるため、重合溶媒として適さない。エステルおよびケトンは、樹脂微粒子を若干溶解してグラフト重合を阻害する可能性があるため、重合溶媒としてあまり適していない。

【0035】

グラフト重合にあたって、液相を構成するビニルモノマーAのモノマー溶液およびビニルモノマーBのモノマー溶液は、それぞれ別々に調製することが好ましい。

【0036】

各モノマー溶液におけるビニルモノマーの濃度は、好ましくは0.2〜3モル/Lであり、より好ましくは0.5〜2.5モル/Lである。当該濃度が0.2モル/L未満であると、グラフト反応が十分に進行しないことがある。当該濃度が3モル/Lより大きいと、グラフト反応と平行して進行するモノマーのみの重合により、副生成物であるホモポリマーの生成量が増大する傾向を示す。これは、不均一なグラフト反応の原因となる。これに加えて、過度に大きいモノマー濃度は、グラフト重合後に実施される洗浄を困難とすることがあり、モノマーの種類によっては高分子電解質膜の製造コストの増大につながる。

【0037】

グラフト鎖はビニルモノマーAおよびBの共重合鎖であるが、その共重合比(モル比)は、ビニルモノマーAを100として、好ましくはビニルモノマーBが0.1〜30であり、より好ましくはビニルモノマーBが0.5〜20である。

【0038】

各モノマー溶液には、必要に応じて、反応禁止剤などの添加剤が加えられてもよい。

【0039】

グラフト重合は、公知の方法を応用して実施できる。

【0040】

本発明の製造方法では、ビニルモノマーAとビニルモノマーBとを一度にグラフト重合させてもよいが、双方のビニルモノマーを順次グラフト重合させることが好ましい。このために、例えば、以下の手順が実施されうる。まず、いずれか一方のモノマー溶液をガラスまたはステンレスなどの容器に充填し、減圧脱気および不活性ガス(例えば窒素)によるバブリングを実施して、グラフト反応を阻害する溶存酸素をモノマー溶液から除去する。次に、このモノマー溶液を撹拌しながら放射線照射後の樹脂微粒子を当該溶液に投入して、当該溶液に含まれる一方のビニルモノマーのグラフト重合を開始させる。その後、反応溶液中に、他方のモノマー溶液を滴下する。他方のモノマー溶液の滴下は数回に分けて逐次行うことが好ましく、この場合、双方のビニルモノマーが分散して重合した構造を有するグラフト鎖が得られる。

【0041】

ビニルモノマーAおよびBのどちらを先にグラフト重合させるかについて、ならびにモノマー溶液を滴下するタイミングおよび速度などの条件については、グラフト重合における双方のモノマーの反応性の違い、樹脂材料に対する双方のモノマーの浸透性の違い、およびグラフト鎖における双方のモノマーの好ましい共重合比率を考慮して、適宜、定めればよい。これらの調整により、グラフト鎖における、反応性が異なる複数のビニルモノマーの分布を適切に制御できる。

【0042】

グラフト重合の反応時間は、例えば、10分〜12時間程度である。反応温度は、例えば、0〜100℃であり、好ましくは40〜80℃である。グラフト反応が終了した後、微粒子状のグラフト重合体を、例えば濾過によって重合溶液から取り出す。取り出したグラフト重合体は、例えば、適量の溶剤で3〜6回洗浄して、重合溶媒、未反応モノマーおよびホモポリマーを除去した後、乾燥させる。溶剤は、例えば、トルエン、メタノール、イソプロピルアルコール、アセトンである。

【0043】

(キャスト工程)

本発明の製造方法では、グラフト重合工程の後に、リン酸基またはホスホン酸基を有する重合体とグラフト重合工程において形成したグラフト重合体とを含むキャスト膜を形成する(キャスト工程)。キャスト膜の形成には、キャスティング法と一般に呼ばれている製膜方法を適用する。例えば、グラフト重合工程において形成した微粒子状のグラフト重合体と、リン酸基またはホスホン酸基を有する重合体とをキャスト溶媒(第二の溶媒)に溶解させて、キャスト溶液を調製する。次に、調製したキャスト溶液を適切な支持体に塗布して、キャスト膜を形成する。形成したキャスト膜を、後の乾燥工程において乾燥して(具体的には、キャスト膜中のキャスト溶媒を蒸発させて)、フィルムが得られる。

【0044】

リン酸基またはホスホン酸基を有する重合体は、リン酸基またはホスホン酸基を有するビニル系化合物(リン酸系ビニルモノマー)の重合体であることが好ましい。リン酸系ビニルモノマーは、以下の式(1)に示される分子構造を有することが好ましい。式(1)において、X3は水素原子またはメチル基であり、R3は単結合、エーテル結合、ケトン基またはエーテル結合もしくはケトン基を有していてもよい2価の置換基である。Z3はヒドロキシル基、アルコキシ基、アルキル基である。燃料電池内には金属が存在する。金属は、例えば、触媒として使用されている白金ならびに配管および容器に使用されている鉄である。燃料電池を運転すると、これらの金属に由来する金属イオンが不純物として生成する。生成した金属イオンが電解質膜のスルホン酸基にトラップされると当該膜のプロトン伝導性が低下する。これに加えて、電解質膜の内部に移動してきた白金イオンは、燃料電池内で発生するとされる過酸化水素を分解する。過酸化水素の分解によって生成したヒドロキシルラジカル(OHラジカル)は、電解質膜の劣化を引き起こしやすい。これらの観点から、式(1)に示されるリン酸系ビニルモノマーにおけるZ3は、好ましくはヒドロキシル基である。ヒドロキシル基は親水性が大きいためOHラジカルをトラップしやすく、酸およびアルカリに対する安定性が高く、さらに、不純物である金属イオンをトラップしうる。

【0045】

【化1】

【0046】

具体的なリン酸系ビニルモノマーは、例えば、以下の式(2)に示される分子構造を有するモノマーである。このモノマーは、ホスマー(登録商標、ユニケミカル社製)として市販されている。式(2)において、nは1〜6の整数であり、Rは水素原子、クロロメチル基またはメチル基である。リン酸系ビニルモノマーの重合体は、例えば、ポリビニルホスホン酸である。

【0047】

【化2】

【0048】

リン酸系ビニルモノマーの重合体は、加熱などによって当該モノマーの重合反応を進行させて得ることができる。リン酸系ビニルモノマーを効率的に利用でき、後工程において未反応モノマーの除去が不要であるという観点からは、キャスト溶媒中において、キャスト溶液を調製する前にリン酸系ビニルモノマーの重合反応を進行させることが好ましい。例えば、リン酸系ビニルモノマーをキャスト溶媒に溶解して重合反応を進行させた後、この反応溶液中にグラフト重合体を投入してキャスト溶液を調製しうる。この後、キャスト工程および乾燥工程を経て、リン酸系ビニルモノマーの重合体を含むフィルムが得られる。式(1)に示されるリン酸系ビニルモノマーを用いた場合、式(3)に示される構造単位を有する重合体を含むフィルムが得られる。

【0049】

【化3】

【0050】

リン酸基またはホスホン酸基を有する重合体とグラフト重合体とを溶解するキャスト溶媒には、グラフト重合により形成されたグラフト鎖と、樹脂微粒子と、リン酸基またはホスホン酸基を有する重合体とを溶解しうる化合物を用いることが望ましい。キャスト溶媒は、例えば、ジメチルアセトアミド、N−メチルピロリドン、ジメチルホルムアミド、ジメチルスルホキシド(DMSO)のような非プロトン性極性溶媒である。

【0051】

キャスト溶液におけるグラフト重合体の濃度は、好ましくは5〜30重量%であり、より好ましくは10〜25重量%である。当該濃度が30重量%を超えると、キャスト溶液の粘度が過度に高くなり、均一な膜厚を有するキャスト膜およびフィルムの形成が難しくなることがある。当該濃度が5重量%未満であると、塗布したキャスト膜が流動しやすく、均一な膜厚を有するキャスト膜およびフィルムの形成が難しくなることがある。

【0052】

キャスト溶媒に溶解させるリン酸基またはホスホン酸基を有する重合体とグラフト重合体との比は、得たい高分子電解質膜における双方の重合体の重量比に合わせて定めればよく、例えば、グラフト重合体100重量部に対して、リン酸基またはホスホン酸基を有する重合体が1〜20重量部であり、2〜10重量部がより好ましい。この比の範囲において、より高い耐酸化性を有する高分子電解質膜が得られる。

【0053】

キャスト溶液を塗布する支持体は、例えば、ガラス、金属または樹脂からなるシートである。キャスト膜の膜厚は、最終的に得た高分子電解質膜の厚さが所望の値となるように適宜調整すればよい。高分子電解質膜の厚さは、好ましくは10μm〜70μmである。

【0054】

支持体へのキャスト溶液の塗布には、公知の方法を適用できる。

【0055】

(乾燥工程)

キャスト工程の後に実施される乾燥工程では、キャスト工程において形成したキャスト膜を乾燥させてフィルムを形成する。

【0056】

厚さ10μm〜70μmのフィルムを形成する場合の乾燥温度は、好ましくは、当該膜の乾燥に要する時間(乾燥時間)が6時間となる温度以上であり、より好ましくは、乾燥時間が2時間となる温度以上である。乾燥温度は、好ましくは、樹脂微粒子を構成する樹脂材料の融点より20℃低い温度以下であり、より好ましくは、当該樹脂材料の融点より40℃低い温度以下である。乾燥温度が過度に高くなると、最終的に得た高分子電解質膜のプロトン伝導性が低下することがある。乾燥温度が過度に低くなると、乾燥工程の実施に長時間が必要となり、電解質膜の生産効率が低下する。

【0057】

乾燥工程において、キャスト工程において形成したキャスト膜を、当該膜の乾燥に要する時間が6時間となる温度以上かつ樹脂微粒子の融点よりも20℃低い温度以下の乾燥温度で乾燥して、厚さ10μm〜70μmのフィルムを得ることが好ましい。

【0058】

乾燥工程には、公知の膜乾燥方法を適用できる。

【0059】

(変換工程)

本発明の製造方法は、グラフト重合体が有するスルホン酸基前駆体をスルホン酸基に変換する工程(変換工程)をさらに含む。

【0060】

スルホン酸基への変換は、例えば、加水分解および/またはイオン交換を利用して実施する。スルホン酸基前駆体がスルホン酸基のアルキルエステルである場合、例えば、硝酸、塩酸、硫酸などを用いた酸処理、アルコール水溶液を用いた処理、またはアミン誘導体溶液中での塩基処理により、変換工程を実施しうる。スルホン酸基前駆体がスルホン酸基の金属塩である場合、硝酸、塩酸、硫酸などを用いた酸処理により、変換工程を実施しうる。酸処理における酸の濃度は、好ましくは1規定程度である。これらの処理は、必要に応じて、加温条件下で実施しうる。

【0061】

変換工程は、作業性の観点から、乾燥工程後のフィルムに対して実施することが好ましいが、グラフト重合体が有するスルホン酸基前駆体をスルホン酸基に変換する限り、任意のタイミングで実施することができる。すなわち、変換工程では、グラフト重合体またはフィルムに含まれるスルホン酸基前駆体をスルホン酸基に変換する。

【0062】

(架橋工程)

本発明の製造方法は、架橋剤を用いて、グラフト鎖が有するカルボニル基等価体の間に架橋構造を形成する工程(架橋工程)をさらに含む。架橋構造の導入によってグラフト鎖間に3次元ネットワークが形成されるため、グラフト鎖が部分的に切断されても、切断鎖の遊離および流出が抑制される。すなわち、リン酸基またはホスホン酸基を有する重合体との混合と相まって、高い耐酸化性を有する高分子電解質膜となる。

【0063】

架橋処理に用いる架橋剤は、ジアミン化合物が好ましい。架橋剤にジアミン化合物を用いた架橋構造(カルボニル基等価体の間の架橋構造)の例を、以下の式(4)に示す。式(4)は、ビニルモノマーAがスチレンスルホン酸であり、ビニルモノマーBが上記一般式CH2=C(X2)R2に示される化合物であり、架橋剤として一般式H(X4)N−R4−N(X4)Hに示されるジアミン化合物を用いた場合の例である。式(4)において、X2は上記式CH2=C(X2)R2に示されるビニルモノマーBのX2に由来する基である。X4は、例えば水素原子、メチル基またはエチル基である。R4は、例えば式−CnH2n−により表されるアルキレン基(nは整数)または式−Ph−CnH2n−Ph−により表される基(nは整数)である。架橋剤にジアミン化合物を用いて架橋構造を導入すると、ジアミン化合物が有する2つのアミノ基が個々にグラフト鎖のカルボニル基等価体と反応することで、式(4)に示すような2つのアミド結合(−CONX4−)を含む架橋構造がグラフト鎖間に形成される。このアミド結合には、カルボニル基等価体を有するビニルモノマーに由来するカルボニル基が含まれている。言い換えれば、当該カルボニル基がアミド結合の一部を構成している。このように、本発明の製造方法により得た高分子電解質膜が含むグラフト重合体のグラフト鎖は、スルホン酸基を有するビニルモノマーとカルボニル基を有するビニルモノマーとの共重合鎖であり、当該カルボニル基の間に形成された架橋構造を有する。

【0064】

【化4】

【0065】

架橋剤として好ましいジアミン化合物は、例えば、1,2−エチレンジアミン、1,3−プロピレンジアミン、1,4−テトラメチレンジアミン、1,6−ヘキサメチレンジアミン、N,N’−ジメチル−1,3−プロパンジアミン、p−フェニレンジアミン、m−フェニレンジアミン、N,N’−ジフェニル−p−フェニレンジアミン、ジアミノジフェニルメタンである。なかでも、1,2−エチレンジアミン、1,3−プロピレンジアミン、1,4−テトラメチレンジアミン、ジアミノジフェニルメタンが特に好ましい。

【0066】

架橋処理の条件、例えば、架橋剤の濃度、溶媒および反応温度は、フィルムを劣化させることなくグラフト鎖間に架橋構造を導入できる限り、特に限定されない。エタノールまたはメタノールなどのアルコール系溶媒を用いて、当該溶媒の沸点以下の温和な条件下で架橋処理を実施することが好ましい。架橋反応によって形成されたアミド基は、2級アミド基の反応性を抑制するために、アシル化剤による処理をさらに実施してイミド構造へ変換してもよい。架橋処理により形成された架橋構造は、赤外分光法(IR)および/または核磁気共鳴法(NMR)により確認することができる。

【0067】

架橋剤にジアミン化合物を用いる場合、架橋処理が広義の塩基性条件下で実施されることになるため、同時にスルホン酸基前駆体をスルホン酸基に変換できることがある。このような場合、変換工程と架橋工程とを同時に実施してもよい。

【0068】

架橋工程は、得られた高分子電解質膜の寸法精度の観点から、乾燥工程が終了した後のフィルムに対して実施することが好ましいが、キャスト膜の乾燥工程と同時に実施してもよい。

【0069】

本発明の製造方法は、本発明の効果が得られる限り、上述した工程以外の工程を含みうる。

【0070】

[プロトン伝導性高分子電解質膜]

本発明のプロトン伝導性高分子電解質膜は、例えば、本発明の製造方法により製造できる。本発明の高分子電解質膜は、グラフト重合体と、リン酸基またはホスホン酸基を有する重合体とを含む。グラフト重合体は、グラフト鎖が形成された樹脂材料により構成される。樹脂材料は、例えば、上述した樹脂微粒子を構成する材料である。グラフト鎖は、スルホン酸基を有するビニルモノマーとカルボニル基を有するビニルモノマーとの共重合鎖であり、カルボニル基間に形成された架橋構造を有する。

【0071】

本発明の高分子電解質膜では、カルボニル基がアミド結合の一部を構成していてもよい。

【0072】

本発明の高分子電解質膜は、従来のプロトン伝導性高分子電解質膜と同様の用途に使用できる。本発明の高分子電解質膜は、高い耐酸化性を有し、それ故耐久性が高く、DMFCを含むPEFCへの使用に好適である。

【実施例】

【0073】

以下、実施例により、本発明をさらに詳細に説明する。本発明は、以下の実施例に限定されない。

【0074】

最初に、実施例および比較例として作製した高分子電解質膜の特性(膜厚、プロトン伝導度、ゲル分率、耐酸化性)の評価方法を説明する。

【0075】

[膜厚]

電解質膜の膜厚は、尾崎製作所製ダイヤルシックネスゲージG−6C(1/1000mm、測定子直径5mm)を用いて、温度25±2℃、湿度65±20%RHの雰囲気下で測定した。

【0076】

[プロトン伝導度σ]

電解質膜のプロトン伝導度は、専用の膜抵抗測定セル、ポテンショスタット(北斗電工製、HABF−5001)および電圧計(北斗電工製、HE−104)を使用して測定した。最初に、2つの白金電極が備えられたセルに濃度1モル/Lの硫酸水溶液を満たして室温に置いた。次に、当該2つの白金電極に電流を印加し、印加する電流値を変えて測定した時の各電極間の電位差を測定することにより、この電極間に面積Smの試料膜を置いたときの抵抗値R1と、試料膜を置かないときの抵抗値R0とを求めた。R1とR0との差分から試料膜の抵抗値Rmを求め、下記式(5)により、試料膜のプロトン伝導度σを算出した。

【0077】

σ=1/(Rm×Sm)=1/{(R1−R0)×Sm} (5)

σ:プロトン伝導度[S/cm2],Rm:試料膜の抵抗値[Ω],Sm:試料膜の面積[cm2]

【0078】

[ゲル分率]

架橋による効果の確認のため、電解質膜のゲル分率を測定した。ゲル分率の測定は以下のように行った。

【0079】

最初に、作製した電解質膜から試験片を切り出し、当該試験片の重量W1(g)を秤量した。次に、電解質膜の重量が全体の1重量%となるように、この試験片にN−メチル−2−ピロリドンを加えた。これを70℃で12時間振蕩した(溶解処理)後、溶液中に残存した固形成分の重量W2(g)を秤量した。得られたW1およびW2の値から、以下の式(6)により電解質膜のゲル分率を算出した。

【0080】

ゲル分率(%)=W2/W1×100(%) (6)

W1:溶解処理前の試験片の重量(g),W2:溶解処理後の固形成分の重量(g)

【0081】

[耐酸化性試験(フェントン試験)]

作製した電解質膜を3cm×4cmのサイズに切り出し、得られた試験膜の重量W3(g)を秤量した。次に、切り出した試験膜を、硫酸鉄(I)Fe2SO4および過酸化水素水をそれぞれ濃度30ppmおよび3重量%で含有する水溶液(蓋付き試験管に収容)16.3gに投入し、当該水溶液中に完全に浸漬させた。これを60℃に保持した温浴中に保持し、所定時間ごとに試験膜を上記水溶液から取り出して、その重量W4(g)を秤量した。重量W4の秤量は、水溶液から取り出した試験膜をRO(逆浸透膜)水でよく洗浄し、乾燥させた後に行った。この浸漬処理による試験膜の重量維持率を以下の式(7)により求め、求めた重量維持率によって電解質膜の耐酸化性を評価した。重量維持率が長時間にわたって高いほど、電解質膜は高い耐酸化性を有する。

【0082】

重量維持率(%)={1−(W3−W4)/Wp}×100(%) (7)

W3:浸漬処理前の試験膜の重量(g),W4:浸漬処理後の試験膜の重量(g),Wp:浸漬処理前の試験膜におけるグラフト鎖の重量(g)

【0083】

なお、「W3−W4」は、浸漬処理によって失われたグラフト鎖の重量に相当する。

【0084】

(実施例1)

微粒子状のポリフッ化ビニリデン(PVDF:クレハ製、KFポリマーW#1100、平均粒子径約120μm)50gを、バリアフィルムを有する酸素遮断性の袋に投入した。この袋内に、脱酸素剤(三菱瓦斯化学製、エージレス)を投入し、袋をヒートシールして密閉した。これを一昼夜保管することにより、袋内の酸素を脱酸素剤に十分吸着させた。このようにして、放射線を照射する前の脱酸素を実施した。

【0085】

脱酸素後、PVDF微粒子が入ったこの袋に、コバルト60を線源とするγ線を照射線量30kGyで照射した。次に、照射後の袋を、ドライアイスによって低温状態を保ちながら、保管した。

【0086】

次に、セパラブルフラスコに、ビニルモノマーAとしてスチレンスルホン酸エチルエステル(EtSS)11gおよび重合溶媒としてトルエン14gを投入した。これを温度70℃で撹拌しながら窒素を30分間バブリングして脱酸素を十分に実施した。このようにして、スルホン酸系ビニルモノマー溶液を調製した。

【0087】

これとは別に、4gのメタクリル酸をビニルモノマーBとして2gのトルエンに溶解させ、室温下、窒素を30分間バブリングして脱酸素を十分に実施した。このようにして、カルボン酸系ビニルモノマー溶液を調製した。

【0088】

次に、γ線を照射したPVDF微粒子5gを袋から取り出して、スルホン酸系ビニルモノマー溶液に投入した。続いて、窒素バブリングおよび撹拌を継続して実施し、グラフト重合を進行させた。反応温度は70℃、反応時間は2時間とした。この反応時間中、PVDF樹脂を投入してから10分後、20分後、40分後のそれぞれのタイミングで、カルボン酸系ビニルモノマー溶液を1gずつ、合計3gを反応溶液に滴下した。モノマー溶液の滴下は、反応系に酸素が入らないようにして実施した。

【0089】

重合終了後、フラスコ内の溶液をろ過してグラフト重合体の微粒子を取り出した。次に、取り出した微粒子をアセトンに浸漬した(室温、60分間)後、さらにろ過して微粒子を取り出す操作を5回繰り返した。最後のろ過によって取り出した微粒子を60℃に保持した乾燥機内で一晩乾燥させて、微粒子状のグラフト重合体を得た。

【0090】

次に、キャスト溶液を調製し、キャスト膜を形成した。まず、リン酸系ビニルモノマーとしてホスマーM−101(ユニケミカル社製)を含む水溶液を、固形成分重量が0.1gとなるように秤量した。次に、秤量した水溶液にキャスト溶媒として4gのN−メチル−2−ピロリドンを添加し、70℃で1時間振蕩して、リン酸系ビニルモノマーの重合体を含む溶液を作製した。次に、作製した溶液中に上記のグラフト重合体1gを投入し、70℃で1時間振蕩してキャスト溶液を得た。このキャスト溶液を、ガラス板上にギャップ厚み240μmで塗布してキャスト膜を形成した。

【0091】

次に、形成したキャスト膜を80℃で2時間、加熱乾燥した。この乾燥を経て、膜厚45μmのフィルムが得られた。

【0092】

次に、得られたフィルムを70℃に保持したエタノール水溶液(濃度50重量%)に12時間浸漬し、これにより、当該フィルムに含まれるスルホン酸エチルエステルを加水分解してスルホン酸基に変換した。その後、エタノール水溶液からフィルムを取り出し、純水で複数回洗浄した後、乾燥させた。

【0093】

次に、乾燥後のフィルムから重量55mg分だけ切り出し、切り出したフィルムの一片を、70℃に保持した架橋溶液に5時間浸漬して架橋反応を進行させた。架橋溶液には、10gのエタノールに架橋剤として10mgの1,2−エチレンジアミンを溶解させた溶液を用いた。このようにして、実施例1の高分子電解質膜を得た。

【0094】

(実施例2)

リン酸基またはホスホン酸基を有する重合体としてポリビニルホスホン酸(アルドリッチ社製)を含む水溶液を用い、当該水溶液を固形分が0.1gとなるように秤量してキャスト溶液を調製したこと、ならびに架橋剤として30mgのジアミノジフェニルメタンを用いたこと以外は、実施例1と同様にして、高分子電解質膜を得た。

【0095】

(比較例1)

キャスト溶液の調製の際にリン酸基またはホスホン酸基を有する重合体を加えなかった以外は、実施例1と同様にして、高分子電解質膜を得た。

【0096】

(比較例2)

架橋工程を行わなかった以外は実施例1と同様にして、高分子電解質膜を得た。

【0097】

(比較例3)

グラフト重合時にカルボン酸系ビニルモノマー溶液の滴下を行わなかったこと、キャスト溶液の調製の際にリン酸基またはホスホン酸基を有する重合体を加えなかったこと、ならびに架橋工程を行わなかったこと以外は、実施例1と同様にして、高分子電解質膜を得た。

【0098】

(比較例4)

スルホン酸系ビニルモノマー溶液として、0.33gのジビニルベンゼンをさらに含む溶液を使用したこと、グラフト重合時にカルボン酸系ビニルモノマー溶液の滴下を行わなかったこと、ならびにキャスト溶液の調製の際にリン酸基またはホスホン酸基を有する重合体を加えなかったこと以外は、実施例1と同様にして、キャスト膜の形成を試みた。しかし、グラフト重合時に架橋構造が導入されたことによりキャスト溶液がゲル化したため、均一なキャスト膜を形成することができなかった。

【0099】

電解質膜を作製できなかった比較例4を除き、各実施例および比較例で作製した電解質膜について、その膜厚、プロトン伝導度(σ)、ゲル化率および耐酸化性を評価した。評価結果を以下の表1および図1に示す。

【0100】

【表1】

【0101】

実施例1,2の電解質膜は、本発明の製造方法により作製されたプロトン伝導性高分子電解質膜であり、表1に示すように、十分に高いプロトン伝導度を有していた。また、実施例1,2の電解質膜は、リン酸基またはホスホン酸基を有する重合体とグラフト重合体とを含むとともに、グラフト鎖間にアミド結合による架橋構造が導入されており、図1に示すように、酸化性条件下に長時間さらされても重量維持率が殆ど変化せず、耐酸化性に優れていた。

【0102】

一方、リン酸基またはホスホン酸基を有する重合体を含まず、グラフト鎖間に架橋構造が導入されていない比較例3の電解質膜では、図1に示すように、フェントン試験によりグラフト鎖が短時間で急激に分解した。リン酸基またはホスホン酸基を有する重合体を含むが、グラフト鎖間に架橋構造が導入されていない比較例2の電解質膜では、比較例3の電解質膜に比べて耐酸化性が少し改善したが、やはり10時間のフェントン試験によりグラフト鎖が分解した。グラフト鎖間に架橋構造が導入されているが、リン酸基またはホスホン酸基を有する重合体を含まない比較例1の電解質膜では、比較例2,3の電解質膜に比べて耐酸化性が改善したが、やはり10時間のフェントン試験によりグラフト鎖が分解した。

【産業上の利用可能性】

【0103】

本発明の製造方法により得たプロトン伝導性高分子電解質膜および本発明のプロトン伝導性高分子電解質膜は、PEFC(DMFCを含む)の電解質膜に好適に使用しうる。

【特許請求の範囲】

【請求項1】

樹脂微粒子に放射線を照射する工程と、

スルホン酸基前駆体を有するビニルモノマーおよびカルボニル基等価体を有するビニルモノマーを、前記放射線が照射された樹脂微粒子に固液二相系においてグラフト重合させて、前記ビニルモノマーのグラフト鎖を有する微粒子状のグラフト重合体を得る工程と、

リン酸基またはホスホン酸基を有する重合体と前記得られたグラフト重合体とをキャスト溶媒に溶解させてキャスト溶液を調製し、前記調製したキャスト溶液を支持体に塗布することによりキャスト膜を形成する工程と、

前記形成したキャスト膜を乾燥させてフィルムを得る乾燥工程と、

前記グラフト重合体または前記フィルムに含まれる前記スルホン酸基前駆体をスルホン酸基に変換する工程と、

架橋剤を用いて、前記キャスト膜または前記フィルムに含まれるカルボニル基等価体の間に架橋構造を形成する工程と、を含み、

前記固液二相系が、前記ビニルモノマーおよび当該モノマーの溶媒を含む液相と、前記樹脂微粒子を含む固相により構成される、プロトン伝導性高分子電解質膜の製造方法。

【請求項2】

前記キャスト溶媒が非プロトン性極性溶媒である請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項3】

前記乾燥工程において、

前記キャスト膜を、当該膜の乾燥に要する時間が6時間となる温度以上かつ前記樹脂微粒子の融点よりも20℃低い温度以下の乾燥温度で乾燥させて、厚さ10μm〜70μmの前記フィルムを得る、請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項4】

前記樹脂微粒子が、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、エチレン−テトラフルオロエチレン共重合体およびフッ化ビニリデン−ヘキサフルオロプロピレン共重合体から選ばれる少なくとも1種を含む請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項5】

前記スルホン酸基前駆体を有するビニルモノマーが、スチレンスルホン酸の、メチルエステル、エチルエステル、プロピルエステル、ブチルエステル、シクロヘキシルエステルおよびフェニルエステルから選ばれる少なくとも1種である請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項6】

前記カルボニル基等価体を有するビニルモノマーが、アクリル酸、アクリル酸メチル、メタクリル酸およびメタクリル酸メチルから選ばれる少なくとも1種である請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項7】

前記架橋剤がジアミン化合物である請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項8】

グラフト重合体と、リン酸基またはホスホン酸基を有する重合体とを含み、

前記グラフト重合体のグラフト鎖は、スルホン酸基を有するビニルモノマーとカルボニル基を有するビニルモノマーとの共重合鎖であり、前記カルボニル基間に形成された架橋構造を有するプロトン伝導性高分子電解質膜。

【請求項9】

前記カルボニル基が、アミド結合の一部を構成している請求項8に記載のプロトン伝導性高分子電解質膜。

【請求項1】

樹脂微粒子に放射線を照射する工程と、

スルホン酸基前駆体を有するビニルモノマーおよびカルボニル基等価体を有するビニルモノマーを、前記放射線が照射された樹脂微粒子に固液二相系においてグラフト重合させて、前記ビニルモノマーのグラフト鎖を有する微粒子状のグラフト重合体を得る工程と、

リン酸基またはホスホン酸基を有する重合体と前記得られたグラフト重合体とをキャスト溶媒に溶解させてキャスト溶液を調製し、前記調製したキャスト溶液を支持体に塗布することによりキャスト膜を形成する工程と、

前記形成したキャスト膜を乾燥させてフィルムを得る乾燥工程と、

前記グラフト重合体または前記フィルムに含まれる前記スルホン酸基前駆体をスルホン酸基に変換する工程と、

架橋剤を用いて、前記キャスト膜または前記フィルムに含まれるカルボニル基等価体の間に架橋構造を形成する工程と、を含み、

前記固液二相系が、前記ビニルモノマーおよび当該モノマーの溶媒を含む液相と、前記樹脂微粒子を含む固相により構成される、プロトン伝導性高分子電解質膜の製造方法。

【請求項2】

前記キャスト溶媒が非プロトン性極性溶媒である請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項3】

前記乾燥工程において、

前記キャスト膜を、当該膜の乾燥に要する時間が6時間となる温度以上かつ前記樹脂微粒子の融点よりも20℃低い温度以下の乾燥温度で乾燥させて、厚さ10μm〜70μmの前記フィルムを得る、請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項4】

前記樹脂微粒子が、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアミドイミド、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、エチレン−テトラフルオロエチレン共重合体およびフッ化ビニリデン−ヘキサフルオロプロピレン共重合体から選ばれる少なくとも1種を含む請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項5】

前記スルホン酸基前駆体を有するビニルモノマーが、スチレンスルホン酸の、メチルエステル、エチルエステル、プロピルエステル、ブチルエステル、シクロヘキシルエステルおよびフェニルエステルから選ばれる少なくとも1種である請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項6】

前記カルボニル基等価体を有するビニルモノマーが、アクリル酸、アクリル酸メチル、メタクリル酸およびメタクリル酸メチルから選ばれる少なくとも1種である請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項7】

前記架橋剤がジアミン化合物である請求項1に記載のプロトン伝導性高分子電解質膜の製造方法。

【請求項8】

グラフト重合体と、リン酸基またはホスホン酸基を有する重合体とを含み、

前記グラフト重合体のグラフト鎖は、スルホン酸基を有するビニルモノマーとカルボニル基を有するビニルモノマーとの共重合鎖であり、前記カルボニル基間に形成された架橋構造を有するプロトン伝導性高分子電解質膜。

【請求項9】

前記カルボニル基が、アミド結合の一部を構成している請求項8に記載のプロトン伝導性高分子電解質膜。

【図1】

【公開番号】特開2012−124157(P2012−124157A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2011−250283(P2011−250283)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000003964)日東電工株式会社 (5,557)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000003964)日東電工株式会社 (5,557)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

[ Back to top ]