耐酸化性金属リン酸塩皮膜

【課題】ガスタービンエンジンに用いる高圧タービン部品は、高温腐食、高温酸化及び燃料ガス中での浸食による環境ダメージを受ける。高圧タービン部品の基体材料の表面に有害な影響を与えずに簡単に施工できる被覆方法を提供する。

【解決手段】ガスタービンエンジンのタービン部品10は、その部品の表面26に設けられた非晶質リン酸塩含有皮膜52で被覆されている。この皮膜52は厚さが約0.10〜約10μmであり、約1000°F超の温度で耐酸化性及び耐高温腐食性を発揮する。

【解決手段】ガスタービンエンジンのタービン部品10は、その部品の表面26に設けられた非晶質リン酸塩含有皮膜52で被覆されている。この皮膜52は厚さが約0.10〜約10μmであり、約1000°F超の温度で耐酸化性及び耐高温腐食性を発揮する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般に、ガスタービンエンジンのタービン部品用の皮膜(コーティング)に関する。本発明は、特に、ガスタービンエンジンの高圧タービン翼形部の内部及びプラットホーム下の領域のための皮膜に関する。

【背景技術】

【0002】

ガスタービンエンジン内の作動温度は熱的にも化学的にも苛酷である。鉄、ニッケル及びコバルト基超合金の開発と、超合金を酸化・高温腐食などから保護することができる耐環境性皮膜の使用を通して、高温性能は目覚ましく進歩したが、材料の性能を改良するため皮膜系の開発が続けられている。

【0003】

航空機ガスタービンエンジンの圧縮機部分では、作動時に大気空気を大気圧の10〜25倍に圧縮し、断熱的に800〜1250°Fに加熱する。この加熱圧縮空気を燃焼器に導き、そこで燃料と混合する。燃料を点火し、燃焼過程でガスを3000°F(1650℃)超の極めて高温に加熱する。高温ガスはタービンを通過し、そこで回転タービンディスクに取り付けられた翼形部がエネルギーを抽出し、エンジンのファンと圧縮機を駆動し、その後高温ガスは排気システムを通過し、そこでガスが航空機を推進するスラストを生成する。航空機エンジンの作動効率を向上するために、燃焼温度を上昇させている。勿論、燃焼温度の上昇に伴って、高温燃焼ガス用の流路を形成する材料の熱分解を防止するための処置を講じる必要がある。

【0004】

航空機ガスタービンエンジンは、圧縮機を駆動する所謂「高圧タービン」(HPT)を有する。HPTはエンジンレイアウトにおいて燃焼器の直後に配置され、エンジン内に発生する最高の温度及び圧力レベル(名目値で3000°F、即ち1850℃及び300psia)に露呈される。HPTは極めて高い回転速度(大形の高バイパスターボファンでは10000rpm、小形のヘリコプターエンジンでは50000rpm)で作動する。HPTには1段又は2段の翼形部が存在する。このようなレベルの温度及び圧力で寿命要件を満たすために、HPT構成部品を空冷するとともに、耐熱性超合金から製造する。

【0005】

性能要求の中にはより高いスラストとより良好な燃料経済が含まれているので、実績のある設計の最新のエンジン及び変更例についての性能向上の要求は増大し続けている。エンジンの性能を向上するために、燃焼温度は極めて高温まで上昇している。これは、より高いスラスト及び/又はより良好な燃料経済をもたらし得る。このような燃焼温度は十分に高くなっており、燃焼通路内にない超合金部品でさえも劣化を受ける。これらの超合金部品は、以前に一般的に経験されなかった機構による劣化を受け、以前に知られていない問題を生じる。そのような問題を解決しなければならない。

【0006】

タービン動翼の外部表面に遮熱コーティング(TBC)を設ける以外に、タービン翼形部は通常フィルム冷却を採用しており、そのために比較的低温の空気を翼形部内の冷却通路に通気する。冷却通路内の空気は燃焼ガス通路に対して相対的に低温であるが、冷却通路を形成する超合金壁は、タービン動翼(遮熱コーティングをもつことももたないこともある)の外部表面からの熱伝導のため、高温になる。内部冷却通路の金属温度はしばしば外部金属温度よりも100°Fしか低くない温度に達する。このような内部冷却通路に、環境保護のためにアルミナイド皮膜のような拡散皮膜を設けることもある。さらに、内部表面は、多様な皮膜塗工技術、例えば見通し線に沿った堆積法を用いる技術では接近できない。さらに、内部表面は外部表面とは著しく異なる使用環境にさらされる。

【0007】

外部表面は高温腐食、高温酸化及び燃焼ガス中での侵食を受ける。他方、内部通路には燃焼ガスではなくエンジン圧縮機からの抽出空気の流れが通過し、内部表面は外部表面より低い温度になる。内部表面はそのような温度範囲での酸化を受ける。内部表面のダブテール領域は約1000°Fのように低い温度での酸化を受けるが、一方翼形部の先端付近の領域は約1900°F以下の温度に遭遇する。内部表面はさらに高温腐食条件にさらされる。冷却用の抽出空気は、吸い込んだ粒状物、例えば土埃、火山灰、フライアッシュ、コンクリート粉末、砂、海塩などを、また粒子もしくは気体状態の金属類、硫酸塩、亜硫酸塩、塩化物、炭酸塩、多種多様な酸化物及び/又は種々の塩を含有する。なお、腐食生成物は、エンジン部品が高温燃焼ガスにさらされる結果ではなく、通常燃料中の汚染物からの酸化及び腐食生成物と関連している。これらの物質は基材表面に堆積する。塩及び/又は他の汚染物質の組合せが、タービン動翼のダブテール領域近くの内部表面の代表的な温度である、約1300°Fの範囲の温度で存在することは、はなはだしい腐食をもたらし、その結果内部表面に疲労亀裂が形成されることになるおそれがある。さらに、内部壁温度が一層高い翼形部セクションのタービン動翼先端のすぐ近くの内部位置で、高温腐食が起こるおそれがある。したがって、ガスタービン部品の内部表面は、外部表面上で見られるものとは全く異なるタイプの環境ダメージを受ける。

【0008】

タービン動翼の内部表面に加えて、抽出空気が供給されるタービンディスク、シールその他の部品のピッチング(孔食)が起こることもある。タービンエンジンに用いられる材料は代表的には酸化及び腐食に対する抵抗性などの高温特性に基づいて選択されるが、そのような材料でも、高温での冷却に用いられる空気流に長期間さらされる部品が経験する条件のような、苛酷な条件下では依然として劣化する。なお、腐食生成物は、エンジン部品が高温燃焼ガスにさらされる結果ではなく、通常燃料中の汚染物からの酸化及び腐食生成物と関連している。

【0009】

腐食生成物は、エンジン部品が冷却空気や様々な屋外環境から取り込まれる汚染物にさらされる結果であるので、航空機は異なる特有な大気条件をもつ様々な地理上の場所を訪れるため、腐食生成物はエンジン毎に均一でない。例えば、ある航空機は塩水環境に定期的にさらされ、別の航空機は高度工業地域からの大気汚染に定期的にさらされる。腐食問題を緩和するために様々な皮膜(コーティング)が開発されてきた。

【0010】

鉄、ニッケル及びコバルト基超合金製の部品は、ガスタービンエンジンの特定のセクション、例えばLPT及びHPTセクションに配置されていると、長期間の使用曝露に耐えることができない。普通の解決策は、このような部品に拡散アルミナイドの耐環境性皮膜を設けることである。このような皮膜は通常、化学蒸着(CVD)、スラリーコーティング、拡散浸透処理(パックセメンテーション)、アバブザパック(ATP=above−the−pack)又は気相アルミナイド(VPA=vapor phase aluminide)堆積法で堆積したアルミニウムを超合金中に拡散するような方法により形成される。空気中での高温曝露中に、拡散皮膜及びその下側の基材の酸化を阻止する薄い保護酸化アルミニウム(アルミナ)スケール又は層が添加剤層の上に形成される。拡散アルミナイドは、酸化及び高温腐食に対して良好な保護を与えるものの、タービンセクションのタービン動翼やプラットホーム下側部分の内部表面に施工した場合、いくつかの欠点をもつ。第一に、タービン動翼の複雑な内部表面への拡散アルミナイド皮膜は施工が難しく、特殊な装置と煩雑な処理を必要とする。その上、アルミナイド皮膜及びそのアルミナスケールは遠心荷重を増加し、このため動翼に存在する応力が増加する。さらに、アルミナイド皮膜は下側にあるタービン動翼の機械的特性に有害な作用をなすおそれがある。例えば、アルミナイド皮膜は、その皮膜が堆積された基材の、延性−脆性遷移温度(DBTT)より低い温度での疲労寿命を短くするおそれがある。DBTTを下回る低い作動温度でアルミナイド皮膜がもつ最小延性は、部品の局部的作動ひずみより小さい。この延性の欠如は、作動中に内部皮膜に亀裂を生じるおそれがあり、その亀裂はさらなる荷重下で増殖する。この欠点を抑制するために、アルミナイド皮膜の厚さは通常約1.5ミル(約38.1μm)未満に維持される。タービン動翼の内部冷却通路は複雑であるので、アルミナイド皮膜の厚さの制御は難しい。疲労寿命を長くするためアルミナイド皮膜厚さを1.5ミル未満に維持する場合、内部通路のある領域は皮膜厚さが0.5ミル未満となったり、皮膜厚さが測定不能なほど小さくなったりする。そのような薄い皮膜が与える保護は通常所望のレベルに達しない。

【0011】

高圧タービン動翼の内部冷却セクションに耐酸化性及び/又は耐高温腐食性の皮膜を堆積しないと、その部品の運転可能寿命ははなはだしく限定される。このような場合、腐食から始まる疲労からの高圧タービン動翼のダブテール領域における基材金属の酸化及び/又は亀裂によりもたらされる、高圧タービン動翼の翼形部セクションの先端領域における壁薄化が、アルミナイド皮膜が存在しない場合に起こる。

【特許文献1】米国特許第7001679号明細書

【特許文献2】米国特許第6770325号明細書

【特許文献3】米国特許第6733907号明細書

【特許文献4】米国特許第6680126号明細書

【特許文献5】米国特許第6616978号明細書

【特許文献6】米国特許第6461415号明細書

【特許文献7】米国特許第6296945号明細書

【特許文献8】米国特許第6074699号明細書

【特許文献9】米国特許第6036762号明細書

【特許文献10】米国特許第5260099号明細書

【特許文献11】米国特許出願公開第2006/0057407号明細書

【特許文献12】米国特許出願公開第2005/0106384号明細書

【特許文献13】米国特許出願公開第2004/0206267号明細書

【特許文献14】米国特許出願公開第2004/0151924号明細書

【特許文献15】米国特許出願公開第2004/0138058号明細書

【特許文献16】米国特許出願公開第2004/0086730号明細書

【特許文献17】米国特許出願公開第2004/0011245号明細書

【特許文献18】米国特許出願公開第2003/0138673号明細書

【特許文献19】国際公開第2006/042116号パンフレット

【特許文献20】カナダ国特許第2529095号明細書

【発明の開示】

【発明が解決しようとする課題】

【0012】

冷却空気と接触するタービン動翼の内部表面その他の表面に耐酸化性及び耐高温腐食性を付与する皮膜系であって、タービン動翼の特性に実質的に影響せず、基体材料の内部表面などの表面に簡単に施工でき、タービン動翼の外部に施工された皮膜に有害な相互作用や影響を与えない、皮膜系が必要とされている。本発明にはこのような利点及び他の関連した利点がある。

【課題を解決するための手段】

【0013】

本発明は、ガスタービンエンジンに用いる高圧タービン部品及び高圧タービン部品の被覆方法を提供する。ガスタービンエンジンのタービン部品は、その部品の表面に設けられた非晶質リン酸塩含有皮膜で被覆されている。この皮膜の厚さは約0.10μm〜約10μmである。代表的な厚さは1回の塗工で100〜200nmであり、多数の層として塗工して必要な厚さを達成することができる。上記皮膜は、約1000°F(約538℃)超の温度で耐酸化性及び耐高温腐食性を発揮する。

【0014】

また本発明は、高圧タービンエンジン部品の被覆方法を提供する。この方法では、高圧タービン部品を用意し、部品の表面を非晶質リン酸塩含有皮膜化合物前駆体を含有する混合物と接触させる。その後、混合物を少なくとも部分的に非晶質である非晶質リン酸塩含有皮膜に転化するのに十分な温度で混合物を硬化する。硬化皮膜の厚さは約0.10μm〜約10μmであり、約1000°F(約538℃)超の温度で耐酸化性及び耐高温腐食性を発揮する。

【発明の効果】

【0015】

本発明の利点は、本発明の皮膜が、タービン動翼の内部表面や冷却空気に接触する高圧タービン内の表面など種々の表面に簡単に施工できることである。

【0016】

本発明の別の利点は、本発明の皮膜が、薄く、低密度であり、タービン動翼が受ける遠心応力を有意に増加しないことである。

【0017】

本発明の他の利点として、本発明の皮膜は、マスクの必要なしに、また外部表面の性能に悪影響を与えずに、タービン動翼全体に施工できる。本発明のさらに他の利点として、本発明の皮膜は、簡単なマスク法を用いてタービン動翼全体に施工できる。

【0018】

本発明のさらに他の利点として、本発明の皮膜が設けられた表面はアルミナイド皮膜を省略してもよく、基材が機械的特性を維持するのを可能にする。

【0019】

本発明の他の特徴及び利点は、本発明の原理を例示する、添付の図面を参照した以下の好適な実施形態についての詳しい説明から明らかになるであろう。

【0020】

図面中、同一の参照符号は可能な限り同一もしくは同様の部品を示す。

【発明を実施するための最良の形態】

【0021】

本発明の方法に使用できるタービン部品の一実施形態には、図1及び図2に示すタービン動翼10がある。当技術分野で周知のように、タービン動翼10は3つのセクション、即ち翼形部セクション34、プラットホームセクション14及びダブテールセクション20を有する。翼形部セクションには多数の冷却孔30が設けられ、冷却空気がタービン動翼10の内部空間から外に出るのを可能にしている。外部ダブテール表面には2つの部分、シャンク22と、タービンディスクと係合するダブテールが設けられたルート部分18とがある。ルート部分18の一端では、冷却空気取り込み口24から、冷却空気が冷却目的でタービン動翼10の内部空間に進入する。タービン動翼10は代表的には耐環境性合金、例えばニッケル基超合金から作製される。タービン動翼10の外部表面を、当技術分野で周知のタービン動翼被覆用の皮膜系で被覆することができる。既知の皮膜系は、タービン動翼10の表面上の、代表的には拡散アルミナイドもしくはオーバーレイMCrAlYを含有するボンドコート、及びボンドコート上に設けられた、イットリア安定化ジルコニアのようなセラミック材料を含有することのできる遮熱コーティング層を含む。ボンドコート及び遮熱コーティング層は代表的には、耐熱酸化性が重要であるタービン動翼10の翼形部部分34の外部表面に施工される。

【0022】

図2は図1のタービン動翼10の破断面図である。複数の内部冷却通路表面26が複数の内部冷却通路28を画成する。冷却通路28は、平常エンジン運転中に、外部供給源からの冷却空気で動翼10を低温に維持する作用をなす。代表的な冷却空気供給源はガスタービンエンジンの圧縮機セクションからの空気である。冷却空気40を空気取り込み口24を介して通路28に導入する。冷却空気40は内部冷却通路28を流れ、冷却孔30を通ってタービン動翼の外に出、これにより動翼表面のフィルム冷却を行う。耐酸化性及び対高温腐食性を達成するために、タービン動翼10の内部表面26を所望に応じて耐環境性層で被覆することができる。内部表面26に施工できる耐環境性層の1種は拡散アルミナイド皮膜である。本発明によれば、内部表面26上に非晶質リン酸塩含有皮膜52を設けるか、耐環境性層の少なくとも一部の上に非晶質リン酸塩含有皮膜52を設ける。

【0023】

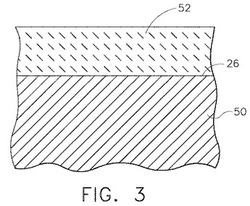

図3は、基材物品の内部表面26に設けられた本発明の皮膜系の分解図である。内部表面26は、タービン動翼10の金属部分を形成する合金50の表面である。合金50に適当な合金組成にはニッケル基超合金がある。適当な合金としては、当技術分野で周知の組成、具体的には重量%で7.5Co、7.0Cr、6.2Al、6.5Ta、5.0W、3.0Re、1.5Mo、0.05C、0.15Hf、0.01Y、0.004B、残部のニッケル及び不可避的不純物の名目組成を有するRENE(登録商標)N5があるが、当技術分野で知られた他のタービン動翼合金のいずれも使用できる。RENEは、Teledyne Industries社(米国カルフォルニア州ロサンゼルス)の超合金の登録商標である。表面26上に非晶質リン酸塩含有皮膜52が配置されている。耐酸化性及び耐高温腐食性を付与するために、表面26を非晶質リン酸塩含有皮膜52で均一に被覆するのが好ましい。

【0024】

図4は、内部表面26に設けられた本発明の皮膜系の分解図である。図3及び図4に示すように、内部表面26は、タービン動翼10の金属部分を形成する合金50の表面である。耐環境性層54が表面26上に配置されている。耐環境性層54は、タービン動翼10の内部表面に施工できる耐環境性層54であればいずれでもよい。適当な耐環境性層54にはアルミナイド皮膜がある。表面26の上かつ耐環境性層54に重ねて非晶質リン酸塩含有皮膜52が配置されている。

【0025】

非晶質リン酸塩含有皮膜52は、厚さ約0.10μm〜約10μmであるのが好ましく、約1000°Fより高い温度、例えば約1000°F〜約2000°Fの温度で耐酸化性及び耐高温腐食性を発揮する。さらに、非晶質リン酸塩含有皮膜は酸素拡散に対する障壁となる。障壁は十分な酸素拡散抵抗を有し、非晶質リン酸塩含有皮膜52の酸素拡散率が約1400℃(2552°F)の温度で約1×10−12cm2/sec未満となる。非晶質リン酸塩含有皮膜52の低い酸素拡散率は、緩徐な酸化物スケール成長と、θもしくはγなどの準安定酸化アルミニウム相から安定なα酸化アルミニウム相への速やかな遷移とを可能にする。非晶質リン酸塩含有皮膜52は、粒状もしくはガス状の堆積金属、硫酸塩、亜硫酸塩、塩化物、炭酸塩、多種多様な酸化物及び/又は種々の塩からの高温腐食に対しても抵抗性であり、障壁として作用する。本発明の非晶質リン酸塩含有皮膜52は、表面に密着性であり、薄くかつ順応性であり、このため応力下で亀裂を生じない。

【0026】

以上、タービン動翼について説明したが、タービン静翼、シール、プラットホーム下側部品などの基体、タービンディスク、シャフト、その他の冷却空気と接触するタービン部品も、本発明の非晶質リン酸塩含有皮膜で被覆することができる。

【0027】

本発明は、タービン動翼の内部表面を被覆する、またガスタービンエンジンの冷却空気と接触する高温セクションタービン部品の表面を被覆する方法も提供する。この方法では、ガスタービンエンジン内の冷却空気と接触する高圧タービン部品を用意する。この部品は、アルミナイド層などの、内部表面内の下層と、拡散アルミナイド、貴金属改質拡散アルミナイド、NiAl又はMCrAlYオーバーレイなどの外部皮膜系と、遮熱コーティングとを含んでもよい。所望に応じて表面調整を行って、被覆準備として表面をクリーニングする。表面調整は、後続の被覆にふさわしく表面を調整するのに適当であることが当技術分野で知られている素地調整法であればいずれでもよい。その後、液体被覆組成物、具体的には非晶質リン酸塩含有皮膜52を形成する組成物を含有する液体組成物を用意する。本発明の皮膜系に用いる非晶質リン酸塩含有皮膜52には、金属塩、アルコール及び五酸化リン(P2O5)を含有する液体混合物から形成されるアルミノリン酸塩皮膜があるが、これに限らない。非晶質リン酸塩含有皮膜52に用いるアルミノリン酸塩化合物、アルミノリン酸塩非晶質皮膜を形成するための組成物及び/又はアルミノリン酸塩皮膜を形成するための被覆組成物を構成する材料は、本発明の先行技術として援用する、米国特許第6036762号、同第6461415号、米国特許出願公開第2006/0057407号、同第2005/0106384号、同第2004/0206267号、同第2004/0011245号及び同第2003/0138673号に開示されている。アルミノリン酸塩皮膜の例には、リン酸塩(例えばPO4)及び酸化アルミニウム化合物(例えばAlO4)が非晶質皮膜内に結合された非晶質準安定リン酸アルミニウムを含有する組成物がある。被覆組成物の塗工には、注入、刷毛塗り、ロール塗工、浸漬塗装、噴射、スピンコート、スプレイ及びこれらの組合せなどを含む普通の塗工法のいずれを用いてもよい。所定の区域に皮膜を設けるためには、表面のマスキングを利用することができる。マスキングはタービン動翼の外部表面やダブテール加圧面などの区域への被覆を防止するのに有効である。

【0028】

被覆した部品を次に乾燥し、加熱して被覆組成物を硬化し、非晶質リン酸塩含有皮膜を形成する。硬化温度は好ましくは約400℃(752°F)超、さらに好ましくは約600℃(1112°F)超、さらに一段と好ましくは約500℃(932°F)〜約800℃(1472°F)である。硬化した非晶質リン酸塩含有皮膜52は、表面に密着し、厚さが約0.10μm〜約10μm、特定すると約0.1μm〜約5μm、さらに特定すると約0.2μm〜約2.0μmであり、耐酸素拡散性である。好適な実施形態では、タービン動翼10の内部通路を、アルミノリン酸塩を含有する非晶質リン酸塩含有皮膜52で被覆する。

【0029】

他の表面を未被覆状態に留めながら、非晶質リン酸塩含有皮膜52を所望の位置に設けるために、マスキングを利用することができる。マスキングでは、下側の基体の被覆を防止し、後で実質的に除去できる材料又は皮膜で表面を覆う。適当なマスキング材料には、マスキングテープがあるが、これに限らない。マスキングテープは、室温で貼付し、非晶質リン酸塩含有皮膜52の塗工後に基体表面からはがすことができる。例えば、本発明の被覆方法には、マスキングを利用して、タービン動翼10の内部表面だけに皮膜を塗工できるという利点がある。被覆材料を室内でタービン動翼に塗工する前に、マスキングテープ、剥離皮膜及び不活性フィルムを用いる単純なマスキング法を、翼形部の外部表面、ダブテールのディスクとの接触点、ダンパーとの接触点を含む、被覆を要求(希望)しないタービン動翼の区域に、また他の皮膜の上に施工することができる。次に部品を非晶質リン酸塩含有皮膜前駆体を含有する液体組成物に浸漬、即ちディップすることができる。前駆体の塗工及び乾燥後に、マスキング材料を除去することができ、その後高温で硬化して皮膜を形成する。

【0030】

所望に応じて、本発明の被覆方法には、マスキングを利用せずに、タービン動翼10の内部表面に皮膜を塗工できるという利点がある。例えば、部品をリン酸塩皮膜前駆体を含有する液体組成物に浸漬、即ちディップし、その後硬化してタービン動翼10の全表面に皮膜を形成することができる。比較的薄い低密度の皮膜は、重量にほとんど又は全く悪影響せず、しかも耐高温腐食性及び耐酸化性を付与する特性、例えば耐酸素拡散性を与える。アルミナイド皮膜及び遮熱コーティングを有する外部表面には必要とされないが、非晶質リン酸塩含有皮膜52を、翼形部セクション34の外部表面及びその上に存在する皮膜を含めて、タービン動翼10のすべての表面に存在させることもできる。内部表面を含む動翼全体を被覆する実施形態では、被覆表面、例えば翼形部セクション34上の遮熱コーティングへの密着性が弱いことがあり、ガスタービンエンジンの平常運転中に非晶質リン酸塩含有皮膜52が摩耗することがある。さらに、内部表面を含む動翼全体を被覆する実施形態では、高い摩耗速度を受ける接触表面、例えばダブテールのディスクとの接触点あるいは動翼ダンパーとの接触点は、ガスタービンエンジンの運転中早期に皮膜52が摩耗し、これらの接触表面の性能に影響しなくなる。タービン動翼10の残りの部分は被覆状態に留まり、非晶質リン酸塩含有皮膜52が耐酸化性及び耐高温腐食性を発揮する。

【実施例】

【0031】

RENE(登録商標)N5のサンプルを2つ用意した。第1のサンプルは、本発明による非晶質リン酸塩含有皮膜で被覆した。第2の比較サンプルは未被覆のままとした。第1サンプル及び比較サンプル両方について、2150°Fのマッハ1のガス流を毎時20サイクル流し、サンプルをサイクル毎に室温付近まで放冷する酸化試験を行った。サンプルの重量増加(g)を測定し、表1に示す。表1に示すように、非晶質リン酸塩含有皮膜で被覆した合金は、被覆なしの材料と比べて、材料の重量減少がより長い試験時間で始まる(約371時間対約824時間)ことから明らかなように、耐酸化性が著しく高かった。

【0032】

【表1】

以上、本発明を好適な実施態様について説明したが、本発明の要旨から逸脱することなく、種々の変更を加えたり、その構成要素を均等物に置き換えたりできることが、当業者には明らかである。さらに、本発明の要旨から逸脱することなく、特定の状況や材料を本発明の教示に適合させるべく種々の改変を加えることができる。したがって、本発明は発明を実施するための最良の形態として開示した特定の実施態様に限定されず、本発明の範囲内に入るあらゆる実施態様を包含する。

【図面の簡単な説明】

【0033】

【図1】本発明の一実施形態に係るタービン動翼の斜視図である。

【図2】本発明の一実施形態に係るタービン動翼の破断図である。

【図3】本発明による皮膜系の拡大図である。

【図4】本発明の別の実施形態に係る皮膜系の拡大図である。

【符号の説明】

【0034】

10 タービン動翼

14 プラットホームセクション

18 ルートセクション

20 ダブテールセクション

22 シャンク

24 冷却空気取り入れ口

26 内部冷却通路表面

28 内部冷却通路

30 冷却孔

34 翼形部セクション

40 冷却空気

50 合金

52 非晶質リン酸塩含有皮膜

54 耐環境性層

【技術分野】

【0001】

本発明は、一般に、ガスタービンエンジンのタービン部品用の皮膜(コーティング)に関する。本発明は、特に、ガスタービンエンジンの高圧タービン翼形部の内部及びプラットホーム下の領域のための皮膜に関する。

【背景技術】

【0002】

ガスタービンエンジン内の作動温度は熱的にも化学的にも苛酷である。鉄、ニッケル及びコバルト基超合金の開発と、超合金を酸化・高温腐食などから保護することができる耐環境性皮膜の使用を通して、高温性能は目覚ましく進歩したが、材料の性能を改良するため皮膜系の開発が続けられている。

【0003】

航空機ガスタービンエンジンの圧縮機部分では、作動時に大気空気を大気圧の10〜25倍に圧縮し、断熱的に800〜1250°Fに加熱する。この加熱圧縮空気を燃焼器に導き、そこで燃料と混合する。燃料を点火し、燃焼過程でガスを3000°F(1650℃)超の極めて高温に加熱する。高温ガスはタービンを通過し、そこで回転タービンディスクに取り付けられた翼形部がエネルギーを抽出し、エンジンのファンと圧縮機を駆動し、その後高温ガスは排気システムを通過し、そこでガスが航空機を推進するスラストを生成する。航空機エンジンの作動効率を向上するために、燃焼温度を上昇させている。勿論、燃焼温度の上昇に伴って、高温燃焼ガス用の流路を形成する材料の熱分解を防止するための処置を講じる必要がある。

【0004】

航空機ガスタービンエンジンは、圧縮機を駆動する所謂「高圧タービン」(HPT)を有する。HPTはエンジンレイアウトにおいて燃焼器の直後に配置され、エンジン内に発生する最高の温度及び圧力レベル(名目値で3000°F、即ち1850℃及び300psia)に露呈される。HPTは極めて高い回転速度(大形の高バイパスターボファンでは10000rpm、小形のヘリコプターエンジンでは50000rpm)で作動する。HPTには1段又は2段の翼形部が存在する。このようなレベルの温度及び圧力で寿命要件を満たすために、HPT構成部品を空冷するとともに、耐熱性超合金から製造する。

【0005】

性能要求の中にはより高いスラストとより良好な燃料経済が含まれているので、実績のある設計の最新のエンジン及び変更例についての性能向上の要求は増大し続けている。エンジンの性能を向上するために、燃焼温度は極めて高温まで上昇している。これは、より高いスラスト及び/又はより良好な燃料経済をもたらし得る。このような燃焼温度は十分に高くなっており、燃焼通路内にない超合金部品でさえも劣化を受ける。これらの超合金部品は、以前に一般的に経験されなかった機構による劣化を受け、以前に知られていない問題を生じる。そのような問題を解決しなければならない。

【0006】

タービン動翼の外部表面に遮熱コーティング(TBC)を設ける以外に、タービン翼形部は通常フィルム冷却を採用しており、そのために比較的低温の空気を翼形部内の冷却通路に通気する。冷却通路内の空気は燃焼ガス通路に対して相対的に低温であるが、冷却通路を形成する超合金壁は、タービン動翼(遮熱コーティングをもつことももたないこともある)の外部表面からの熱伝導のため、高温になる。内部冷却通路の金属温度はしばしば外部金属温度よりも100°Fしか低くない温度に達する。このような内部冷却通路に、環境保護のためにアルミナイド皮膜のような拡散皮膜を設けることもある。さらに、内部表面は、多様な皮膜塗工技術、例えば見通し線に沿った堆積法を用いる技術では接近できない。さらに、内部表面は外部表面とは著しく異なる使用環境にさらされる。

【0007】

外部表面は高温腐食、高温酸化及び燃焼ガス中での侵食を受ける。他方、内部通路には燃焼ガスではなくエンジン圧縮機からの抽出空気の流れが通過し、内部表面は外部表面より低い温度になる。内部表面はそのような温度範囲での酸化を受ける。内部表面のダブテール領域は約1000°Fのように低い温度での酸化を受けるが、一方翼形部の先端付近の領域は約1900°F以下の温度に遭遇する。内部表面はさらに高温腐食条件にさらされる。冷却用の抽出空気は、吸い込んだ粒状物、例えば土埃、火山灰、フライアッシュ、コンクリート粉末、砂、海塩などを、また粒子もしくは気体状態の金属類、硫酸塩、亜硫酸塩、塩化物、炭酸塩、多種多様な酸化物及び/又は種々の塩を含有する。なお、腐食生成物は、エンジン部品が高温燃焼ガスにさらされる結果ではなく、通常燃料中の汚染物からの酸化及び腐食生成物と関連している。これらの物質は基材表面に堆積する。塩及び/又は他の汚染物質の組合せが、タービン動翼のダブテール領域近くの内部表面の代表的な温度である、約1300°Fの範囲の温度で存在することは、はなはだしい腐食をもたらし、その結果内部表面に疲労亀裂が形成されることになるおそれがある。さらに、内部壁温度が一層高い翼形部セクションのタービン動翼先端のすぐ近くの内部位置で、高温腐食が起こるおそれがある。したがって、ガスタービン部品の内部表面は、外部表面上で見られるものとは全く異なるタイプの環境ダメージを受ける。

【0008】

タービン動翼の内部表面に加えて、抽出空気が供給されるタービンディスク、シールその他の部品のピッチング(孔食)が起こることもある。タービンエンジンに用いられる材料は代表的には酸化及び腐食に対する抵抗性などの高温特性に基づいて選択されるが、そのような材料でも、高温での冷却に用いられる空気流に長期間さらされる部品が経験する条件のような、苛酷な条件下では依然として劣化する。なお、腐食生成物は、エンジン部品が高温燃焼ガスにさらされる結果ではなく、通常燃料中の汚染物からの酸化及び腐食生成物と関連している。

【0009】

腐食生成物は、エンジン部品が冷却空気や様々な屋外環境から取り込まれる汚染物にさらされる結果であるので、航空機は異なる特有な大気条件をもつ様々な地理上の場所を訪れるため、腐食生成物はエンジン毎に均一でない。例えば、ある航空機は塩水環境に定期的にさらされ、別の航空機は高度工業地域からの大気汚染に定期的にさらされる。腐食問題を緩和するために様々な皮膜(コーティング)が開発されてきた。

【0010】

鉄、ニッケル及びコバルト基超合金製の部品は、ガスタービンエンジンの特定のセクション、例えばLPT及びHPTセクションに配置されていると、長期間の使用曝露に耐えることができない。普通の解決策は、このような部品に拡散アルミナイドの耐環境性皮膜を設けることである。このような皮膜は通常、化学蒸着(CVD)、スラリーコーティング、拡散浸透処理(パックセメンテーション)、アバブザパック(ATP=above−the−pack)又は気相アルミナイド(VPA=vapor phase aluminide)堆積法で堆積したアルミニウムを超合金中に拡散するような方法により形成される。空気中での高温曝露中に、拡散皮膜及びその下側の基材の酸化を阻止する薄い保護酸化アルミニウム(アルミナ)スケール又は層が添加剤層の上に形成される。拡散アルミナイドは、酸化及び高温腐食に対して良好な保護を与えるものの、タービンセクションのタービン動翼やプラットホーム下側部分の内部表面に施工した場合、いくつかの欠点をもつ。第一に、タービン動翼の複雑な内部表面への拡散アルミナイド皮膜は施工が難しく、特殊な装置と煩雑な処理を必要とする。その上、アルミナイド皮膜及びそのアルミナスケールは遠心荷重を増加し、このため動翼に存在する応力が増加する。さらに、アルミナイド皮膜は下側にあるタービン動翼の機械的特性に有害な作用をなすおそれがある。例えば、アルミナイド皮膜は、その皮膜が堆積された基材の、延性−脆性遷移温度(DBTT)より低い温度での疲労寿命を短くするおそれがある。DBTTを下回る低い作動温度でアルミナイド皮膜がもつ最小延性は、部品の局部的作動ひずみより小さい。この延性の欠如は、作動中に内部皮膜に亀裂を生じるおそれがあり、その亀裂はさらなる荷重下で増殖する。この欠点を抑制するために、アルミナイド皮膜の厚さは通常約1.5ミル(約38.1μm)未満に維持される。タービン動翼の内部冷却通路は複雑であるので、アルミナイド皮膜の厚さの制御は難しい。疲労寿命を長くするためアルミナイド皮膜厚さを1.5ミル未満に維持する場合、内部通路のある領域は皮膜厚さが0.5ミル未満となったり、皮膜厚さが測定不能なほど小さくなったりする。そのような薄い皮膜が与える保護は通常所望のレベルに達しない。

【0011】

高圧タービン動翼の内部冷却セクションに耐酸化性及び/又は耐高温腐食性の皮膜を堆積しないと、その部品の運転可能寿命ははなはだしく限定される。このような場合、腐食から始まる疲労からの高圧タービン動翼のダブテール領域における基材金属の酸化及び/又は亀裂によりもたらされる、高圧タービン動翼の翼形部セクションの先端領域における壁薄化が、アルミナイド皮膜が存在しない場合に起こる。

【特許文献1】米国特許第7001679号明細書

【特許文献2】米国特許第6770325号明細書

【特許文献3】米国特許第6733907号明細書

【特許文献4】米国特許第6680126号明細書

【特許文献5】米国特許第6616978号明細書

【特許文献6】米国特許第6461415号明細書

【特許文献7】米国特許第6296945号明細書

【特許文献8】米国特許第6074699号明細書

【特許文献9】米国特許第6036762号明細書

【特許文献10】米国特許第5260099号明細書

【特許文献11】米国特許出願公開第2006/0057407号明細書

【特許文献12】米国特許出願公開第2005/0106384号明細書

【特許文献13】米国特許出願公開第2004/0206267号明細書

【特許文献14】米国特許出願公開第2004/0151924号明細書

【特許文献15】米国特許出願公開第2004/0138058号明細書

【特許文献16】米国特許出願公開第2004/0086730号明細書

【特許文献17】米国特許出願公開第2004/0011245号明細書

【特許文献18】米国特許出願公開第2003/0138673号明細書

【特許文献19】国際公開第2006/042116号パンフレット

【特許文献20】カナダ国特許第2529095号明細書

【発明の開示】

【発明が解決しようとする課題】

【0012】

冷却空気と接触するタービン動翼の内部表面その他の表面に耐酸化性及び耐高温腐食性を付与する皮膜系であって、タービン動翼の特性に実質的に影響せず、基体材料の内部表面などの表面に簡単に施工でき、タービン動翼の外部に施工された皮膜に有害な相互作用や影響を与えない、皮膜系が必要とされている。本発明にはこのような利点及び他の関連した利点がある。

【課題を解決するための手段】

【0013】

本発明は、ガスタービンエンジンに用いる高圧タービン部品及び高圧タービン部品の被覆方法を提供する。ガスタービンエンジンのタービン部品は、その部品の表面に設けられた非晶質リン酸塩含有皮膜で被覆されている。この皮膜の厚さは約0.10μm〜約10μmである。代表的な厚さは1回の塗工で100〜200nmであり、多数の層として塗工して必要な厚さを達成することができる。上記皮膜は、約1000°F(約538℃)超の温度で耐酸化性及び耐高温腐食性を発揮する。

【0014】

また本発明は、高圧タービンエンジン部品の被覆方法を提供する。この方法では、高圧タービン部品を用意し、部品の表面を非晶質リン酸塩含有皮膜化合物前駆体を含有する混合物と接触させる。その後、混合物を少なくとも部分的に非晶質である非晶質リン酸塩含有皮膜に転化するのに十分な温度で混合物を硬化する。硬化皮膜の厚さは約0.10μm〜約10μmであり、約1000°F(約538℃)超の温度で耐酸化性及び耐高温腐食性を発揮する。

【発明の効果】

【0015】

本発明の利点は、本発明の皮膜が、タービン動翼の内部表面や冷却空気に接触する高圧タービン内の表面など種々の表面に簡単に施工できることである。

【0016】

本発明の別の利点は、本発明の皮膜が、薄く、低密度であり、タービン動翼が受ける遠心応力を有意に増加しないことである。

【0017】

本発明の他の利点として、本発明の皮膜は、マスクの必要なしに、また外部表面の性能に悪影響を与えずに、タービン動翼全体に施工できる。本発明のさらに他の利点として、本発明の皮膜は、簡単なマスク法を用いてタービン動翼全体に施工できる。

【0018】

本発明のさらに他の利点として、本発明の皮膜が設けられた表面はアルミナイド皮膜を省略してもよく、基材が機械的特性を維持するのを可能にする。

【0019】

本発明の他の特徴及び利点は、本発明の原理を例示する、添付の図面を参照した以下の好適な実施形態についての詳しい説明から明らかになるであろう。

【0020】

図面中、同一の参照符号は可能な限り同一もしくは同様の部品を示す。

【発明を実施するための最良の形態】

【0021】

本発明の方法に使用できるタービン部品の一実施形態には、図1及び図2に示すタービン動翼10がある。当技術分野で周知のように、タービン動翼10は3つのセクション、即ち翼形部セクション34、プラットホームセクション14及びダブテールセクション20を有する。翼形部セクションには多数の冷却孔30が設けられ、冷却空気がタービン動翼10の内部空間から外に出るのを可能にしている。外部ダブテール表面には2つの部分、シャンク22と、タービンディスクと係合するダブテールが設けられたルート部分18とがある。ルート部分18の一端では、冷却空気取り込み口24から、冷却空気が冷却目的でタービン動翼10の内部空間に進入する。タービン動翼10は代表的には耐環境性合金、例えばニッケル基超合金から作製される。タービン動翼10の外部表面を、当技術分野で周知のタービン動翼被覆用の皮膜系で被覆することができる。既知の皮膜系は、タービン動翼10の表面上の、代表的には拡散アルミナイドもしくはオーバーレイMCrAlYを含有するボンドコート、及びボンドコート上に設けられた、イットリア安定化ジルコニアのようなセラミック材料を含有することのできる遮熱コーティング層を含む。ボンドコート及び遮熱コーティング層は代表的には、耐熱酸化性が重要であるタービン動翼10の翼形部部分34の外部表面に施工される。

【0022】

図2は図1のタービン動翼10の破断面図である。複数の内部冷却通路表面26が複数の内部冷却通路28を画成する。冷却通路28は、平常エンジン運転中に、外部供給源からの冷却空気で動翼10を低温に維持する作用をなす。代表的な冷却空気供給源はガスタービンエンジンの圧縮機セクションからの空気である。冷却空気40を空気取り込み口24を介して通路28に導入する。冷却空気40は内部冷却通路28を流れ、冷却孔30を通ってタービン動翼の外に出、これにより動翼表面のフィルム冷却を行う。耐酸化性及び対高温腐食性を達成するために、タービン動翼10の内部表面26を所望に応じて耐環境性層で被覆することができる。内部表面26に施工できる耐環境性層の1種は拡散アルミナイド皮膜である。本発明によれば、内部表面26上に非晶質リン酸塩含有皮膜52を設けるか、耐環境性層の少なくとも一部の上に非晶質リン酸塩含有皮膜52を設ける。

【0023】

図3は、基材物品の内部表面26に設けられた本発明の皮膜系の分解図である。内部表面26は、タービン動翼10の金属部分を形成する合金50の表面である。合金50に適当な合金組成にはニッケル基超合金がある。適当な合金としては、当技術分野で周知の組成、具体的には重量%で7.5Co、7.0Cr、6.2Al、6.5Ta、5.0W、3.0Re、1.5Mo、0.05C、0.15Hf、0.01Y、0.004B、残部のニッケル及び不可避的不純物の名目組成を有するRENE(登録商標)N5があるが、当技術分野で知られた他のタービン動翼合金のいずれも使用できる。RENEは、Teledyne Industries社(米国カルフォルニア州ロサンゼルス)の超合金の登録商標である。表面26上に非晶質リン酸塩含有皮膜52が配置されている。耐酸化性及び耐高温腐食性を付与するために、表面26を非晶質リン酸塩含有皮膜52で均一に被覆するのが好ましい。

【0024】

図4は、内部表面26に設けられた本発明の皮膜系の分解図である。図3及び図4に示すように、内部表面26は、タービン動翼10の金属部分を形成する合金50の表面である。耐環境性層54が表面26上に配置されている。耐環境性層54は、タービン動翼10の内部表面に施工できる耐環境性層54であればいずれでもよい。適当な耐環境性層54にはアルミナイド皮膜がある。表面26の上かつ耐環境性層54に重ねて非晶質リン酸塩含有皮膜52が配置されている。

【0025】

非晶質リン酸塩含有皮膜52は、厚さ約0.10μm〜約10μmであるのが好ましく、約1000°Fより高い温度、例えば約1000°F〜約2000°Fの温度で耐酸化性及び耐高温腐食性を発揮する。さらに、非晶質リン酸塩含有皮膜は酸素拡散に対する障壁となる。障壁は十分な酸素拡散抵抗を有し、非晶質リン酸塩含有皮膜52の酸素拡散率が約1400℃(2552°F)の温度で約1×10−12cm2/sec未満となる。非晶質リン酸塩含有皮膜52の低い酸素拡散率は、緩徐な酸化物スケール成長と、θもしくはγなどの準安定酸化アルミニウム相から安定なα酸化アルミニウム相への速やかな遷移とを可能にする。非晶質リン酸塩含有皮膜52は、粒状もしくはガス状の堆積金属、硫酸塩、亜硫酸塩、塩化物、炭酸塩、多種多様な酸化物及び/又は種々の塩からの高温腐食に対しても抵抗性であり、障壁として作用する。本発明の非晶質リン酸塩含有皮膜52は、表面に密着性であり、薄くかつ順応性であり、このため応力下で亀裂を生じない。

【0026】

以上、タービン動翼について説明したが、タービン静翼、シール、プラットホーム下側部品などの基体、タービンディスク、シャフト、その他の冷却空気と接触するタービン部品も、本発明の非晶質リン酸塩含有皮膜で被覆することができる。

【0027】

本発明は、タービン動翼の内部表面を被覆する、またガスタービンエンジンの冷却空気と接触する高温セクションタービン部品の表面を被覆する方法も提供する。この方法では、ガスタービンエンジン内の冷却空気と接触する高圧タービン部品を用意する。この部品は、アルミナイド層などの、内部表面内の下層と、拡散アルミナイド、貴金属改質拡散アルミナイド、NiAl又はMCrAlYオーバーレイなどの外部皮膜系と、遮熱コーティングとを含んでもよい。所望に応じて表面調整を行って、被覆準備として表面をクリーニングする。表面調整は、後続の被覆にふさわしく表面を調整するのに適当であることが当技術分野で知られている素地調整法であればいずれでもよい。その後、液体被覆組成物、具体的には非晶質リン酸塩含有皮膜52を形成する組成物を含有する液体組成物を用意する。本発明の皮膜系に用いる非晶質リン酸塩含有皮膜52には、金属塩、アルコール及び五酸化リン(P2O5)を含有する液体混合物から形成されるアルミノリン酸塩皮膜があるが、これに限らない。非晶質リン酸塩含有皮膜52に用いるアルミノリン酸塩化合物、アルミノリン酸塩非晶質皮膜を形成するための組成物及び/又はアルミノリン酸塩皮膜を形成するための被覆組成物を構成する材料は、本発明の先行技術として援用する、米国特許第6036762号、同第6461415号、米国特許出願公開第2006/0057407号、同第2005/0106384号、同第2004/0206267号、同第2004/0011245号及び同第2003/0138673号に開示されている。アルミノリン酸塩皮膜の例には、リン酸塩(例えばPO4)及び酸化アルミニウム化合物(例えばAlO4)が非晶質皮膜内に結合された非晶質準安定リン酸アルミニウムを含有する組成物がある。被覆組成物の塗工には、注入、刷毛塗り、ロール塗工、浸漬塗装、噴射、スピンコート、スプレイ及びこれらの組合せなどを含む普通の塗工法のいずれを用いてもよい。所定の区域に皮膜を設けるためには、表面のマスキングを利用することができる。マスキングはタービン動翼の外部表面やダブテール加圧面などの区域への被覆を防止するのに有効である。

【0028】

被覆した部品を次に乾燥し、加熱して被覆組成物を硬化し、非晶質リン酸塩含有皮膜を形成する。硬化温度は好ましくは約400℃(752°F)超、さらに好ましくは約600℃(1112°F)超、さらに一段と好ましくは約500℃(932°F)〜約800℃(1472°F)である。硬化した非晶質リン酸塩含有皮膜52は、表面に密着し、厚さが約0.10μm〜約10μm、特定すると約0.1μm〜約5μm、さらに特定すると約0.2μm〜約2.0μmであり、耐酸素拡散性である。好適な実施形態では、タービン動翼10の内部通路を、アルミノリン酸塩を含有する非晶質リン酸塩含有皮膜52で被覆する。

【0029】

他の表面を未被覆状態に留めながら、非晶質リン酸塩含有皮膜52を所望の位置に設けるために、マスキングを利用することができる。マスキングでは、下側の基体の被覆を防止し、後で実質的に除去できる材料又は皮膜で表面を覆う。適当なマスキング材料には、マスキングテープがあるが、これに限らない。マスキングテープは、室温で貼付し、非晶質リン酸塩含有皮膜52の塗工後に基体表面からはがすことができる。例えば、本発明の被覆方法には、マスキングを利用して、タービン動翼10の内部表面だけに皮膜を塗工できるという利点がある。被覆材料を室内でタービン動翼に塗工する前に、マスキングテープ、剥離皮膜及び不活性フィルムを用いる単純なマスキング法を、翼形部の外部表面、ダブテールのディスクとの接触点、ダンパーとの接触点を含む、被覆を要求(希望)しないタービン動翼の区域に、また他の皮膜の上に施工することができる。次に部品を非晶質リン酸塩含有皮膜前駆体を含有する液体組成物に浸漬、即ちディップすることができる。前駆体の塗工及び乾燥後に、マスキング材料を除去することができ、その後高温で硬化して皮膜を形成する。

【0030】

所望に応じて、本発明の被覆方法には、マスキングを利用せずに、タービン動翼10の内部表面に皮膜を塗工できるという利点がある。例えば、部品をリン酸塩皮膜前駆体を含有する液体組成物に浸漬、即ちディップし、その後硬化してタービン動翼10の全表面に皮膜を形成することができる。比較的薄い低密度の皮膜は、重量にほとんど又は全く悪影響せず、しかも耐高温腐食性及び耐酸化性を付与する特性、例えば耐酸素拡散性を与える。アルミナイド皮膜及び遮熱コーティングを有する外部表面には必要とされないが、非晶質リン酸塩含有皮膜52を、翼形部セクション34の外部表面及びその上に存在する皮膜を含めて、タービン動翼10のすべての表面に存在させることもできる。内部表面を含む動翼全体を被覆する実施形態では、被覆表面、例えば翼形部セクション34上の遮熱コーティングへの密着性が弱いことがあり、ガスタービンエンジンの平常運転中に非晶質リン酸塩含有皮膜52が摩耗することがある。さらに、内部表面を含む動翼全体を被覆する実施形態では、高い摩耗速度を受ける接触表面、例えばダブテールのディスクとの接触点あるいは動翼ダンパーとの接触点は、ガスタービンエンジンの運転中早期に皮膜52が摩耗し、これらの接触表面の性能に影響しなくなる。タービン動翼10の残りの部分は被覆状態に留まり、非晶質リン酸塩含有皮膜52が耐酸化性及び耐高温腐食性を発揮する。

【実施例】

【0031】

RENE(登録商標)N5のサンプルを2つ用意した。第1のサンプルは、本発明による非晶質リン酸塩含有皮膜で被覆した。第2の比較サンプルは未被覆のままとした。第1サンプル及び比較サンプル両方について、2150°Fのマッハ1のガス流を毎時20サイクル流し、サンプルをサイクル毎に室温付近まで放冷する酸化試験を行った。サンプルの重量増加(g)を測定し、表1に示す。表1に示すように、非晶質リン酸塩含有皮膜で被覆した合金は、被覆なしの材料と比べて、材料の重量減少がより長い試験時間で始まる(約371時間対約824時間)ことから明らかなように、耐酸化性が著しく高かった。

【0032】

【表1】

以上、本発明を好適な実施態様について説明したが、本発明の要旨から逸脱することなく、種々の変更を加えたり、その構成要素を均等物に置き換えたりできることが、当業者には明らかである。さらに、本発明の要旨から逸脱することなく、特定の状況や材料を本発明の教示に適合させるべく種々の改変を加えることができる。したがって、本発明は発明を実施するための最良の形態として開示した特定の実施態様に限定されず、本発明の範囲内に入るあらゆる実施態様を包含する。

【図面の簡単な説明】

【0033】

【図1】本発明の一実施形態に係るタービン動翼の斜視図である。

【図2】本発明の一実施形態に係るタービン動翼の破断図である。

【図3】本発明による皮膜系の拡大図である。

【図4】本発明の別の実施形態に係る皮膜系の拡大図である。

【符号の説明】

【0034】

10 タービン動翼

14 プラットホームセクション

18 ルートセクション

20 ダブテールセクション

22 シャンク

24 冷却空気取り入れ口

26 内部冷却通路表面

28 内部冷却通路

30 冷却孔

34 翼形部セクション

40 冷却空気

50 合金

52 非晶質リン酸塩含有皮膜

54 耐環境性層

【特許請求の範囲】

【請求項1】

ガスタービンエンジン用の高圧タービン部品(10)であって、

ガスタービンエンジンのタービン部品(10)と

部品(10)の表面(26)に設けられた非晶質リン酸塩含有皮膜(52)と

を備え、上記皮膜が約0.10μm〜約10μmの厚さを有していて、約1000°F超の温度で耐酸化性及び耐高温腐食性をもたらす、部品(10)。

【請求項2】

前記非晶質リン酸塩含有皮膜(52)がアルミノリン酸塩化合物を含んでなる、請求項1記載の部品(10)。

【請求項3】

前記非晶質リン酸塩含有皮膜(52)の酸素拡散率が約1×10−12cm2/sec未満である、請求項1記載の部品(10)。

【請求項4】

前記非晶質リン酸塩含有皮膜(52)が非晶質成分を50重量%以上含有する、請求項1記載の部品(10)。

【請求項5】

前記皮膜がタービン動翼翼形部の内部表面に設けられている、請求項1記載の部品(10)。

【請求項6】

前記タービン部品が、タービンディスク、シール、タービン動翼、タービン静翼、タービンシュラウド及びこれらの組合せからなる群から選択される高圧タービン部品(10)である、請求項1記載の部品。

【請求項7】

前記タービン部品(10)が表面にベース皮膜(54)を有していて、該ベース皮膜上に前記非晶質リン酸塩含有皮膜が施工されている、請求項1記載の部品(10)。

【請求項8】

前記ベース皮膜(54)が拡散アルミナイド、貴金属改質拡散アルミナイド、オーバーレイアルミナイド、遮熱コーティング及びこれらの組合せからなる群から選択される、請求項7記載の部品。

【請求項9】

前記部品(10)がさらに前記非晶質リン酸塩含有皮膜とベース皮膜(54)との中間の遮熱コーティングを備える、請求項7記載の部品。

【請求項10】

前記非晶質リン酸塩含有皮膜(52)が約1μmである、請求項1記載の部品。

【請求項1】

ガスタービンエンジン用の高圧タービン部品(10)であって、

ガスタービンエンジンのタービン部品(10)と

部品(10)の表面(26)に設けられた非晶質リン酸塩含有皮膜(52)と

を備え、上記皮膜が約0.10μm〜約10μmの厚さを有していて、約1000°F超の温度で耐酸化性及び耐高温腐食性をもたらす、部品(10)。

【請求項2】

前記非晶質リン酸塩含有皮膜(52)がアルミノリン酸塩化合物を含んでなる、請求項1記載の部品(10)。

【請求項3】

前記非晶質リン酸塩含有皮膜(52)の酸素拡散率が約1×10−12cm2/sec未満である、請求項1記載の部品(10)。

【請求項4】

前記非晶質リン酸塩含有皮膜(52)が非晶質成分を50重量%以上含有する、請求項1記載の部品(10)。

【請求項5】

前記皮膜がタービン動翼翼形部の内部表面に設けられている、請求項1記載の部品(10)。

【請求項6】

前記タービン部品が、タービンディスク、シール、タービン動翼、タービン静翼、タービンシュラウド及びこれらの組合せからなる群から選択される高圧タービン部品(10)である、請求項1記載の部品。

【請求項7】

前記タービン部品(10)が表面にベース皮膜(54)を有していて、該ベース皮膜上に前記非晶質リン酸塩含有皮膜が施工されている、請求項1記載の部品(10)。

【請求項8】

前記ベース皮膜(54)が拡散アルミナイド、貴金属改質拡散アルミナイド、オーバーレイアルミナイド、遮熱コーティング及びこれらの組合せからなる群から選択される、請求項7記載の部品。

【請求項9】

前記部品(10)がさらに前記非晶質リン酸塩含有皮膜とベース皮膜(54)との中間の遮熱コーティングを備える、請求項7記載の部品。

【請求項10】

前記非晶質リン酸塩含有皮膜(52)が約1μmである、請求項1記載の部品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−2468(P2008−2468A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2007−162151(P2007−162151)

【出願日】平成19年6月20日(2007.6.20)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成19年6月20日(2007.6.20)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

[ Back to top ]