耐食性、半田強度およびスポット溶接性に優れたSn−Zn溶融めっき鋼板およびその製造方法

【課題】 優れた半田強度(半田付け後の強度)、スポット溶接性を兼備し、かつ優れた耐食性を有するSn−Zn溶融めっき鋼板およびその製造方法を提供すること。

【解決手段】鋼板に、質量%で、Ni%が20〜70%、Zn%が0.05〜5%、残部Feおよび不可避不純物からなるFe−Ni−Znプレめっきを、Ni量として0.2〜2.0g/m2施した後、Sn−Zn溶融めっきを行い、めっき/鋼板界面に粒径が0.5μm以下のFe−Sn合金層を0.2〜2.0g/m2存在させて凝固させることで、耐食性を劣化させるZnの偏析を抑制した凝固組織としたことを特徴とする耐食性、半田強度(半田付け後の強度)およびスポット溶接性に優れたSn−Zn溶融めっき鋼板の製造方法。

【解決手段】鋼板に、質量%で、Ni%が20〜70%、Zn%が0.05〜5%、残部Feおよび不可避不純物からなるFe−Ni−Znプレめっきを、Ni量として0.2〜2.0g/m2施した後、Sn−Zn溶融めっきを行い、めっき/鋼板界面に粒径が0.5μm以下のFe−Sn合金層を0.2〜2.0g/m2存在させて凝固させることで、耐食性を劣化させるZnの偏析を抑制した凝固組織としたことを特徴とする耐食性、半田強度(半田付け後の強度)およびスポット溶接性に優れたSn−Zn溶融めっき鋼板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Sn−Zn溶融めっき鋼板およびその製造方法に関し、特に、優れた耐食性、半田強度(半田付け後の強度)およびスポット溶接性を兼備し、自動車燃料タンク材料、家庭用電気機械、産業機械材料等として好適なSn−Zn溶融めっき鋼板およびその製造方法に関するものである。

【背景技術】

【0002】

従来、Snめっき鋼板は、Snの有する優れた耐食性と加工性から、食缶、飲料缶用途を主として広く使用されている。しかしながら、食缶内部等の溶存酸素の無い環境では、Snは鋼板を犠牲防食することが知られているが、酸素の存在する環境下では鋼板からの腐食が進行しやすいという欠点がある。これを補うため、Znを添加したSn−Znめっき鋼板が電子部品、自動車部品等への後めっき分野として主として使用され、特に、Sn−Zn溶融めっき鋼板が耐食性、スポット溶接性、半田強度に優れた特性を有することから、自動車燃料タンク用途に用いられるようになってきている。

【0003】

しかし、Sn−Zn溶融めっき鋼板は、優れた耐食性を有するものであるが、更なる耐食性の向上が求められている。Sn−Zn溶融めっきでは、凝固形態が容易に共晶セルになるために共晶セル界面でのZn偏析を回避することは困難で、加工を受けていない平面部でもZn偏析に起因する孔食が発生する場合があるが、特に塩害環境を想定した塩水噴霧試験では赤錆発生に至るまでの期間が短く、塩害環境中の耐食性は十分とはいえない。犠牲防食能を更に向上させるためにはZnの添加量を増やせば良いのであるが、Zn量が高くなりすぎるとめっき層の主体がSnからZnへと移行していき、Zn自体の溶出がSnよりも遙かに大きいため、めっき層自体の耐食性が損なわれる。

【0004】

耐食性を改善するために、Sn−Zn溶融めっき組織中に生成するZnの偏析を回避し、めっき凝固組織を制御する技術が種々提案されていて、例えば、溶融めっき後の冷却速度を制御する方法として、Zn:1〜8.8mass%、残部がSn:91.2〜99.0mass%および不可避的不純物からなる溶融めっき浴で、液相線温度+20〜+300℃の浴温で溶融めっきを行い、液相線温度から共晶温度までの冷却速度を20℃/sec以下とする方法(特許文献1参照)や、Sn−Zn溶融めっきの凝固時にSnの成長起点(核生成サイト)を増やして、Sn初晶を積極的に成長させ、共晶セルの成長を抑制する方法として、鋼板にNi、Co、Cuの単独やFeとの合金或いは金属同士の合金のプレめっきを施して溶融めっき層の下層に微細な凹凸をつけるか、または溶融めっき前の圧延工程にて表面粗度を付与して鋼板そのものに微細な凹凸をつけることにより、初晶Snのデンドライトの成長起点を増やしてZnの偏析を抑制する方法(例えば、特許文献2、3参照)や、Sn−Zn溶融めっき浴の操業温度及び浸漬時間を制御するか、或いはプレめっき皮膜の被覆部と非被覆部のSn−Zn溶融めっき中での反応差を利用して鋼板とSn−Zn溶融めっき層との界面に不連続なFeSn2合金相を設け、FeSn2合金相の分布、粗度を制御する方法(例えば、特許文献4参照)等が提案されている。

【0005】

これらの従来提案されている方法はSn−Zn溶融めっきのZnの偏析を抑制できて耐食性は向上できるものの、半田強度(半田付け後の強度)およびスポット溶接性をも向上させることについては具体的に開示されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−336574号公報

【特許文献2】特開2004−131819号公報

【特許文献3】WO2007−004671号公報

【特許文献4】特開2004−13818号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

Sn−Zn溶融めっき鋼板は、優れた耐食性を有するものである。しかし、近年、耐食性、半田強度(半田後の強度)およびスポット溶接性の更なる向上が求められている。

【0008】

そこで、本発明は、優れた半田強度(半田付け後の強度)、スポット溶接性を兼備し、かつ優れた耐食性を有するSn−Zn溶融めっき鋼板およびその製造方法を提供することを課題とするものである。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意研究した。その結果、Sn−Zn溶融めっき鋼板のSn−Znめっき層と鋼板との界面に生成するFeSn2合金相に着目し、そのFeSn2合金相を形成させるためのプレめっきの組成およびFeSn2合金相の存在形態と、めっき鋼板の半田強度(半田付け後の強度)およびスポット溶接性との関係について詳細に調査し、この合金相の存在形態を適正に制御することで、高い耐食性を保持したままで、優れた半田強度(半田付け後の強度)およびスポット溶接性を兼備したSn−Zn溶融めっき鋼板が得られるとの知見を得て、本発明を完成させたものである。

【0010】

本発明の要旨は、次の通りである。

【0011】

(1)Sn−Znめっき/鋼板界面に粒径が0.5μm以下のFe−Sn合金層が0.2〜2.0g/m2存在することを特徴とする耐食性、半田強度およびスポット溶接性に優れたSn−Zn溶融めっき鋼板。

【0012】

(2)鋼板に、質量%で、

Ni%が15〜70%、

Zn%が0.05〜5%、

残部Feおよび不可避不純物からなるFe−Ni−Znプレめっきを、Ni量として0.2〜2.0g/m2施した後、Sn−Zn溶融めっきを行うことを特徴とする上記(1)1記載の耐食性、半田強度およびスポット溶接性に優れたSn−Zn溶融めっき鋼板の製造方法。

【発明の効果】

【0013】

本発明によれば、優れた半田強度(半田付け後の強度)、スポット溶接性を兼備し、かつ優れた耐食性を有する自動車燃料タンク材料、家庭用電気機械、産業機械材料等として好適な溶融Sn−Zn系めっき鋼板を提供することができる。

【図面の簡単な説明】

【0014】

【図1】Fe−Ni−ZnプレめっきでZn含有量が0.05〜5%の場合の合金相形態を示す図である。

【図2】図1中の(a)〜(e)点の顕微鏡組織写真である。

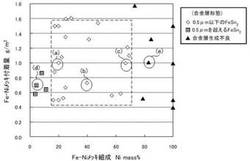

【図3】プレめっき組成とめっき組織との関係を示す図である。

【図4】図3中の(a)〜(e)点の顕微鏡組織写真である。

【図5】Fe−Ni−ZnプレめっきでZn含有量が0.05%未満および5%を超える場合の合金相形態を示す図である。

【図6】図5中の(a)〜(c)点の顕微鏡組織写真である。

【図7】プレめっきで付与するNi量と生成合金層量との関係を示す図である。

【図8】合金層量と半田強度との関係を示す図である。

【図9】スポット溶接性の指標である連続打点と合金層量との関係を示す図である。

【図10】Fe−30%Ni−ZnプレめっきのZn量を変化させた際のSn−6%Zn溶融めっき鋼板の赤錆発生時間を示す図である。

【発明を実施するための形態】

【0015】

以下本発明を詳細に説明する。

【0016】

耐食性に優れたSn−Zn溶融めっき鋼板では、通常、1〜8.8質量%のZnと残部がSn:91.2〜99.0質量%および不可避的不純物からなる組成のめっき層が用いられている。めっき組成のZnは、めっき層の電位を下げ、犠牲防食能を付与する。そのためには、1質量%以上のZnの添加が必要である。一方、ZnがSn−Zn二元共晶点である8.8質量%を超える過剰なZnの添加は、粗大なZn結晶の成長を促進し耐食性を大幅に低下させるからである。なお、Zn含有量としては、耐食性の観点から5〜8.8質量%とすることが好ましく、また、Sn−Znめっき層は25〜50g/m2付与すれば十分である。

【0017】

尚、めっき層の耐食性等を目的として、めっき層中に付随的成分を含有させることは、本発明の主旨を損なうものではない。例えば、耐食性を向上させるために、In、Bi、Mg、Cu、Cd、Al、S、Ti、Zr、Hf、Pb、As、Sb、Fe、Co、Niの1種または2種以上を合計1質量%以下含有させることができる。

【0018】

Sn−Zn溶融めっき組織はZn含有率が、特に、5〜8.8%の範囲ではめっき層下層の合金層の形態が不適切な場合はスパングル状の二元共晶組織の混在した凝固組織となる。このときZnはスパングル−スパングル粒界に特に偏析しやすくなっている。スパングル−スパングル粒界にZnが偏析しやすい理由は、Znと親和性の高い微量の不純物が影響していると考えられている。このスパングル−スパングル粒界に偏析したZnは腐食の起点になり、穿孔腐食を起こし易い状態を引き出す。

【0019】

このような腐食の起点となるZnの偏析をなくすには、初晶のSnを積極的にデンドライトとして発達させ、スパングルの成長を抑制することにより可能となる。Sn−Zn溶融めっきの組成域ではSnが初晶として晶出するため、Snデンドライトがネットワーク状に凝固初期にめっき層に張りめぐらされれば、共晶反応で生成するスパングル状の二元共晶はデンドライトのアームに成長を抑制され大きく発達できない。そのため、巨大なスパングル同士がぶつかり合うことはなくなり、スパングル−スパングル粒界に偏析するZnはなくなり、耐食性が著しく向上する。Snのデンドライトを積極的に発達させるためには、Snのデンドライトの成長起点(核生成サイト)を増やしてやればよい。溶融めっきの凝固過程では、鋼板側の抜熱が大きいため、めっき/鋼板の界面側から凝固していく。したがって、溶融めっき層の下層の合金層に、Sn初晶デンドライトの成長起点(核生成サイト)をつくればよい。

【0020】

この核生成サイトの付与の仕方で最も効果的な手法は、溶融めっき層の下層にある合金相(鋼板と溶融メタルの反応で生成)の形態制御である。この制御は、溶融めっきに先立ってプレめっきを鋼板に施し、プレめっきの種類、付着量を制御することにより可能である。

【0021】

本発明者らは、Sn−Zn溶融めっき鋼板のSn−Znめっき層と鋼板との界面に生成するFeSn2合金相に着目し、この合金相を適正に制御することで、優れた耐食性を維持し、かつ半田強度(半田付け後の強度)およびスポット溶接性を兼備したSn−Zn溶融めっき鋼板が得られることの知見を得て、本発明を完成させたものである。以下成分についての「%」は「質量%」を意味している。

【0022】

すなわち、本発明では、Sn−Zn溶融めっき前に、鋼板にNiが15〜70%、Znが0.05〜5%、残部Feおよび不可避不純物からなるFe−Ni−Znプレめっきを、Ni量として0.2g/m2以上、2g/m2以下施して、Sn−Zn溶融めっきすることで、めっき/鋼板界面に粒径が0.5μm以下のFeSn2相からなる合金層を0.2〜2.0g/m2存在させることができ、耐食性、半田強度(半田付け後の強度)、スポット溶接性に優れたSn−Znめっき鋼板が得られることを見出した。

【0023】

耐食性を良好とするためには、Snが初晶のSn−Znの凝固組織制御をすることが重要である。そのためには、めっき/鋼板界面に粒径が0.5μm以下のFeSn2相からなる合金層を生成させる必要がある。粒径が0.5μmを超えるとSnのデンドライトの成長起点となりにくく、凝固組織制御が困難となる。

【0024】

本発明では、合金層中のFeSn2相の粒径を0.5μm以下の範囲に制御することについて研究し、Sn−Zn溶融めっき前に、鋼板にFe−Ni−Znプレめっきを施し、そのプレめっき中のNi%およびZn%を制御すればよいことを見出した。

【0025】

すなわち、プレめっきによりNiが被覆されている箇所は、溶融めっきの凝固過程でSn−ZnメタルとFe(鋼板)の合金化は抑制される。一方、Niが被覆されていない箇所はSn−ZnメタルとFe(鋼板)の合金化は進行する。その結果、Snのデンドライトの成長起点となり得る微細な凹凸のFeSn2相からなる合金層が生成する。この微細な凹凸のFeSn2相の粒径は、プレめっき中のZnの存在によって変化する。Znの存在によって、FeSn2相の粒径が変化する理由は明確でないが、プレめっき中のNiから微細粒径、例えば0.1μm程度の粒径のNi3Sn4が生成し、このNi3Sn4を核としてFeSn2が晶出する。そこに微量のZnが存在することで、FeSn2晶が微細化して、粒径が0.5μm以下の微細な凹凸のFeSn2相を形成したFe-Sn合金層となるものと推定される。なお、粒径の下限は特に限定するものではないが、生成するNi3Sn4の粒径からして、FeSn2の粒径は0.1μmが下限の限界であるものと考えられる。そして、めっきの凝固組織としては、この微細な凹凸のFeSn2相を核として初晶Snが樹脂状(Snデンドライト)に晶出し、その隙間がSnとZnの共晶凝固となる。これによってZnの偏析が抑制され、SnとZnが微細に分散した耐食性に優れた凝固組織となる。

【0026】

また、このFe−Sn合金層の存在形態によって、耐食性、半田強度(半田付け後の強度)、スポット溶接性が左右される。つまり、合金層の粒径を制御し0.5μm以下とし、合金層を0.2〜2.0g/m2存在させることで、Sn−Znの凝固組織が耐食性、半田強度(半田付け後の強度)、スポット溶接性の良好なめっき凝固組織(Snデンドライト)となる。

【0027】

合金層の粒径をこの範囲に制御するためにはプレめっきとして、Fe−Ni−Znめっきを適用し、めっき中のNiを15〜70%、Znを0.05〜5%、残部Feおよび不可避不純物にする必要がある。Fe−Ni−ZnめっきのNiが15%以下では粗大な合金層が生成し、70%を超えるとNiの遮蔽効果で合金層が生成しなくなる。また、Fe−Ni−ZnプレめっきのZnが0.05%未満、あるいは5%を超えるとNiが15〜70%の範囲に入っていても合金層粒径が0.5μm超になるから、Znは0.05〜5%とする必要がある。

【0028】

そして、Fe-Sn合金層の量は、はんだ性、スポット溶接性に影響し、2g/m2以下とする必要がある、一方で0.2g/m2未満になると上述の凝固組織制御が出来なくなる。合金層を2g/m2以下にするためには上述した組成のFe−Ni−ZnプレめっきのNi量として0.2g/m2以上付与する必要がある。上限は特定しないが0.5g/m2程度で効果が飽和するのでコスト的な観点から2.0g/m2とするが、1.5g/m2とすることが好ましい。また合金層を0.2g/m2以上生成させるためには上述のようにプレめっきのNi%を70%以下とする必要がある。

【0029】

以下上記に述べた合金層の形態についての試験結果について説明する。

【0030】

まず、プレめっき組成と合金相形態について説明する。

板厚0.8mmの焼鈍・調圧済みの鋼板に、電気めっき法によりワット浴からFe−Ni−Znプレめっきを施した。この鋼板に塩化亜鉛、塩化アンモニウム及び塩酸を含むめっき用フラックスを塗布した後、浴温280℃のSn−Zn溶融めっき浴に導入した。めっき浴と鋼板表面を反応させた後めっき浴より鋼板を引き出し、ガスワイピング法により付着量調整を行い、めっき付着量(Sn+Znの全付着量)は40g/m2(片面あたり)に制御した。ガスワイピングの後、冷却してSn−Zn溶融めっき鋼板を製造した。製造したSn−Znめっき鋼板のSn−Zn層のみを電解剥離法で剥離した。電解剥離は、5%NaOH溶液中で行い、電流密度は10mA/cm2とした。その後、剥離面の表面をSEM(電子顕微鏡)により倍率1000倍でFeSn2合金相の結晶形態を観察した。また、めっきの組成をEPMA(電子プローブマイクロアナライザー)で分析した。その結果を図1〜図6に示した。

【0031】

図1は、Fe−Ni−ZnプレめっきでZn含有量が0.05〜5%の場合の合金相形態を示す図で、図2の(a)〜(e)は、図1中の(a)〜(e)点の夫々の顕微鏡組織写真である。

【0032】

すなわち、Fe−Ni−ZnプレめっきのZn含有量を0.05〜5%とし、Ni含有量を変化させて、鋼板とSn−Zn溶融めっき層との界面に生成するFeSn2相について調査した。その結果、図1に示すように、Ni含有量15〜70%の範囲において、図2の(a)〜(c)に示すように、粒径が0.5μm以下の微細凹凸FeSn2相が形成されていることが確認できた。Ni含有量が15%未満であると、図2の(d)に示すように、粗大なFeSn2相が形成されていて、Snデンドライトの凝固核として作用しなく、Sn−Zn凝固組織の制御ができないものであった。また、Ni含有量が70%を超えるとFe−Snの合金化反応は殆ど進展せずに、図2の(e)に示すように、FeSn2相が形成されず、Sn−Zn凝固組織の制御ができないものであった。

【0033】

図3は、プレめっき組成とめっき組織との関係を示す図で、図4の(a)〜(e)は、図3中の(a)〜(e)点の夫々の顕微鏡組織写真である。

【0034】

Fe−Ni−ZnプレめっきのZn含有量を0.05〜5%とし、Ni含有量が15〜70%の範囲においては、図4の(a)〜(c)に示すように、粒径が0.5μm以下の微細凹凸FeSn2相の凹部を起点として初晶Sn(デンドライト)が晶出し、成長していた。その結果、溶融めっき最表層までデンドライト状の凝固組織を得ることができていた。このため、Sn−Zn溶融めっき層は良好な耐食性を示していた。

【0035】

これに対して、Ni含有量が15%未満では、図4(d)に示すように、初晶Sn(デンドライト)の晶出が不十分で、一部Znが偏析した共晶セルが存在し、耐食性に劣る凝固組織となっていた。また、Ni含有量が70%を超えると、図4(e)に示すように、微細凹凸FeSn2相が存在しないため、初晶Sn(デンドライト)が晶出せずに、Znが偏析した共晶セルとなり、耐食性に劣る凝固組織となっていた。

【0036】

図5は、Fe−Ni−ZnプレめっきでZn含有量が0.05%未満および5%を超える場合の合金相形態を示す図で、図6の(a)〜(c)は、図5中の(a)〜(c)点の夫々の顕微鏡組織写真である。

【0037】

すなわち、Fe−Ni−ZnプレめっきのZn含有量を0.05%未満および5%超とし、Ni含有量を変化させて、鋼板とSn−Zn溶融めっき層との界面に生成するFeSn2相について図1の場合と同様に調査した。その結果を図5に示す。Ni含有量15〜70%の範囲においても、図6(a)に示すように、粒径が0.5μmを超えるやや粗大なFeSn2相が形成されていて、Sn−Zn凝固組織の制御ができないものであった。また、Ni含有量が15%未満であると、図6(b)に示すように、粗大なFeSn2相が形成されていて、Snデンドライトの凝固核として作用しなく、Sn−Zn凝固組織の制御ができないものであった。そして、Ni含有量が70%を超えると、図6(c)に示すように、Fe−Snの合金化反応は殆ど進展せずに、FeSn2相が形成されず、Sn−Zn凝固組織の制御ができないものであった。

【0038】

したがって、Fe−Ni−ZnプレめっきでZn含有量が0.05%未満および5%を超える場合には、粒径が0.5μm以下の微細凹凸FeSn2相が形成されず、Snデンドライト状の凝固組織を得ることができないものであった。

【0039】

次に、合金層量とはんだ性(はんだ後の強度)およびスポット溶接性との関係について説明する。

【0040】

本発明では、Fe−Sn合金層量が、はんだ性(はんだ後の強度)、スポット溶接性(合金層が厚いと発熱が増え溶接性低下)に影響することを知見して、合金層量の適正範囲を見出した。すなわち、半田強度(半田付け後の強度)およびスポット溶接性を良好なものとするには、合金層量を2g/m2以下にする必要がある。ところが、合金層量が0.2g/m2未満になると凝固の際の核として作用する微細凹凸FeSn2相が形成されなくなるため上述の凝固組織制御が出来なくなる。したがって、合金層量の適正範囲としては、0.2〜2g/m2とする。

【0041】

合金層を2g/m2以下にするためには上述した組成のFe−Ni−ZnプレめっきのNi量として0.2g/m2以上付与する必要がある(NiがFeとSnの拡散を抑制すると推定される)。また合金層を0.2g/m2以上生成させるためには上述のようにプレめっきのNi%を70%以下とする必要がある。70%を超えると合金層(FeSn2)を生成するためのFeが供給されなくなるため合金層を生成しなくなるからである。

【0042】

図7は、プレめっきで付与するNi量と生成合金層量との関係を示す図である。

【0043】

Fe−Sn合金層量は、図7に示すように、プレめっきで付与するNi量と相関関係があり、Ni量が増加するに応じて、Niが鋼板とSn−Znめっきとの合金化反応を抑制するために合金層量が減少する。合金層を2g/m2以下にするためにはFe−Ni−ZnプレめっきのNi量として0.2g/m2以上付与する必要があることが分かる。上限は特定しないが0.5g/m2程度で効果が飽和するのでコスト的な観点から2g/m2とするが、好ましくは1.5g/m2である。

【0044】

上記に述べた、Fe−Sn合金層量と半田強度、スポット溶接性との関係の試験結果を説明する。

【0045】

図8は、合金層量と半田強度との関係を示す図である。半田強度(半田付け後の強度)は、図8に示すように、合金層量が増加するに従って低下するが、合金層量が2g/m2以下であると引っ張り破断する強度は120kPa以上の強度を有するが、2g/m2を超えると急激に強度が低下する。

【0046】

したがって、良好な半田強度を維持させるためには、Fe−Sn合金層量を2g/m2以下にする必要がある。

【0047】

なお、半田強度は以下の手順で実施した。10×70mmの大きさの試料2枚を0.8mmの間隔をあけ平行に保った状態で、260℃の保たれたSn−Agはんだ内に先端の10mm長さを10秒間浸漬した後引き上げはんだ付け作業を実施した。その後はんだが付着した領域から10mm離れた位置で平行になっている試料をT字型に折り曲げ、両端を100mm/分の速さで引っ張り破断する強度を測定した。

【0048】

図9は、スポット溶接性の指標である連続打点と合金層量との関係を示す図である。スポット溶接試験の条件は、加圧力は200kgf、溶接電流8.0kA、溶接通電時間10サイクル(60Hz地帯)、連続溶接タクトを3s/回とし、溶接前の上下電極の間隔は30mmとした。使用した電極は上下ともCr−Cu製のDR形で先端の形状は6φ40Rとした。連続打点の電極寿命は、25点毎にピール法で溶接部を剥離してボタン径を測定し、ボタン径が3.6mmを切った時点でNGとし、3.6mmを切る25点前の打点数をその試験水準での連続打点とした。

【0049】

スポット溶接性の指標である連続打点数は、図9に示すように、合金層量が2g/m2以下であると連続打点数250〜300で良好な状態を維持できるが、合金層量が2g/m2を超えると合金層量の増加に応じて急激に低下する。

【0050】

したがって、良好なスポット溶接性を維持させるためには、合金層量を2g/m2以下にする必要がある。なお、合金層量の下限は、Fe−Ni−Znプレめっき中のNiの上限70%で制限される0.2g/m2である。

【0051】

次に、Fe−Ni−ZnプレめっきのZn量と耐食性の関係について説明する。

図10は、Fe−30%Ni−ZnプレめっきのZn量を変化させた際のSn−7%Zn溶融めっき鋼板の赤錆発生時間を示す図である。

【0052】

Sn−7%Zn溶融めっき鋼板の耐食性を赤錆発生時間で調査する試験を行なった。試験は、Sn−7%Zn溶融めっき鋼板を塩水噴霧試験に供した。塩水噴霧試験の条件は、JIS Z2371(2000年)に準拠して、35℃で5%の塩水(NaCl)を噴霧することによって行なった。めっき鋼板のめっき表面に赤錆発生率が10%(面積率)となった時までを赤錆発生時間とした。

【0053】

Sn−6%Zn溶融めっき鋼板の赤錆発生時間は、Fe−30%Ni−ZnプレめっきのZn量が0.05〜5%の範囲においては、赤錆発生時間が950〜1050時間と良好な耐食性を示した。しかし、Zn量が0.05%未満および5%超の範囲では、赤錆発生時間が400時間以下となって耐食性が著しく劣っていた。

【0054】

したがって、Fe−Ni−ZnプレめっきのZn量としては、良好な耐食性を維持するために0.05〜5%とすることが必要である。このZn量は、図1〜6で説明したように、プレめっき中のZnが0.05〜5%の場合に、めっき層と鋼板との界面に粒径が0.5μm以下の微細凹凸FeSn2相が形成されることで、耐食性が良好となることと一致している。

【0055】

以上試験結果に基づいて述べたように、Sn−Zn溶融めっき前に、鋼板にNiが15〜70%、Znが0.05〜5%、残部Feおよび不可避不純物のFe−Ni−Znプレめっきを、Ni量として0.2〜2.0g/m2施して、Sn−Zn溶融めっきすることで、めっき/鋼板界面に粒径が0.5μm以下のFeSn2相からなる合金層を0.2〜2.0g/m2存在させることができ、優れた半田強度(半田付け後の強度)、スポット溶接性を兼備し、かつ優れた耐食性を有するSn−Zn溶融めっき鋼板が得られることが分かる。

【実施例】

【0056】

以下実施例に基づいて本発明を説明する。

【0057】

<プレめっき>

プレめっきは電気めっき法を用い、Niイオン:50g/l、硫酸イオン:15g/l、塩素イオン:10g/l、ホウ酸:20g/lのワット浴をベースとして、Feイオン:0〜50g/l、Znイオン:0〜5g/l、を追加添加した浴を用い、pH=2.2、35℃のめっき浴中に予め脱脂・酸洗された冷延鋼板を浸漬し、0.05〜40A/dm2で電解することにより実施した。電解時間は、めっき量等に応じて適当に調整した。

【0058】

<Sn−Zn系めっき>

上記で予めプレめっきされた鋼板をフラックス法でSn−7%Zn合金めっきを行った。フラックスはZnCl2水溶液をロール塗布して使用し、Cl量換算で1〜50mass%のフラックスを塗布した。浴温は280℃とし、浸漬時間は8秒とし、めっき後ワイピング法によりめっき付着量を片面当たり30g/m2に調整した。ワイピング後、冷却速度は30℃/secとし、片面付着量30g/m2のSn−Zn合金めっき鋼板を製造した。

【0059】

<合金層観察>

製造したSn−Znめっき鋼板のSn−Zn層のみを電解剥離法で剥離した。電解剥離は、5%NaOH溶液中で行い、電流密度は10mA/cm2とした。その後、剥離面の表面をSEM(電子顕微鏡)により倍率1000倍でFeSn2合金相の結晶形態を観察した。また、めっきの組成をEPMA(電子プローブマイクロアナライザー)で分析した。

【0060】

<耐食性>

Sn−7%Zn溶融めっき鋼板の耐食性は上述のJIS Z2371(2000年)に準拠して塩水噴霧試験にて行った。めっき鋼板のめっき表面に赤錆発生率が10%(面積率)となった時までを赤錆発生時間とし、以下の基準で評価した。

赤錆発生時間 950時間以上:○

赤錆発生時間 950時間未満:×

【0061】

<溶接性>

溶接性は上述(図9に示したのと同様)の方法にてスポット溶接性の連続打点を測定し、以下の基準で評価した。

連続打点 250点以上:○

連続打点 250点未満:×

【0062】

<半田強度>

半田強度は上述(図8に示したのと同様)の方法にて半田強度を測定し、以下の基準で評価した。

半田強度 120kPa以上:○

半田強度 120kPa未満:×

【0063】

プレめっきの組成および量が適正範囲である実施例1〜10は合金層粒径が0.5μ以下で合金層量も0.2〜2g/m2に制御され耐食性、溶接性、半田強度(半田性)も良好であった。

【0064】

一方、比較例1はプレめっきの%Niが下限を下回った場合で合金層粒径が0.5μmを超えSn−Znめっきの組織制御が行えないため、耐食性が劣っためっきになっている。同様に比較例2はプレめっきの%Niが上限を超えた場合、また比較例3,4はプレめっきの%Znが上下限を超えた場合で、いずれもSn−Znめっきの組織制御が行えないため、耐食性、が劣っためっきになっている。また比較例5はプレめっきで付与するNi量が不足した場合で、合金層が成長し溶接性、半田強度(半田性)に劣っためっきとなっている。

【0065】

【表1】

【技術分野】

【0001】

本発明は、Sn−Zn溶融めっき鋼板およびその製造方法に関し、特に、優れた耐食性、半田強度(半田付け後の強度)およびスポット溶接性を兼備し、自動車燃料タンク材料、家庭用電気機械、産業機械材料等として好適なSn−Zn溶融めっき鋼板およびその製造方法に関するものである。

【背景技術】

【0002】

従来、Snめっき鋼板は、Snの有する優れた耐食性と加工性から、食缶、飲料缶用途を主として広く使用されている。しかしながら、食缶内部等の溶存酸素の無い環境では、Snは鋼板を犠牲防食することが知られているが、酸素の存在する環境下では鋼板からの腐食が進行しやすいという欠点がある。これを補うため、Znを添加したSn−Znめっき鋼板が電子部品、自動車部品等への後めっき分野として主として使用され、特に、Sn−Zn溶融めっき鋼板が耐食性、スポット溶接性、半田強度に優れた特性を有することから、自動車燃料タンク用途に用いられるようになってきている。

【0003】

しかし、Sn−Zn溶融めっき鋼板は、優れた耐食性を有するものであるが、更なる耐食性の向上が求められている。Sn−Zn溶融めっきでは、凝固形態が容易に共晶セルになるために共晶セル界面でのZn偏析を回避することは困難で、加工を受けていない平面部でもZn偏析に起因する孔食が発生する場合があるが、特に塩害環境を想定した塩水噴霧試験では赤錆発生に至るまでの期間が短く、塩害環境中の耐食性は十分とはいえない。犠牲防食能を更に向上させるためにはZnの添加量を増やせば良いのであるが、Zn量が高くなりすぎるとめっき層の主体がSnからZnへと移行していき、Zn自体の溶出がSnよりも遙かに大きいため、めっき層自体の耐食性が損なわれる。

【0004】

耐食性を改善するために、Sn−Zn溶融めっき組織中に生成するZnの偏析を回避し、めっき凝固組織を制御する技術が種々提案されていて、例えば、溶融めっき後の冷却速度を制御する方法として、Zn:1〜8.8mass%、残部がSn:91.2〜99.0mass%および不可避的不純物からなる溶融めっき浴で、液相線温度+20〜+300℃の浴温で溶融めっきを行い、液相線温度から共晶温度までの冷却速度を20℃/sec以下とする方法(特許文献1参照)や、Sn−Zn溶融めっきの凝固時にSnの成長起点(核生成サイト)を増やして、Sn初晶を積極的に成長させ、共晶セルの成長を抑制する方法として、鋼板にNi、Co、Cuの単独やFeとの合金或いは金属同士の合金のプレめっきを施して溶融めっき層の下層に微細な凹凸をつけるか、または溶融めっき前の圧延工程にて表面粗度を付与して鋼板そのものに微細な凹凸をつけることにより、初晶Snのデンドライトの成長起点を増やしてZnの偏析を抑制する方法(例えば、特許文献2、3参照)や、Sn−Zn溶融めっき浴の操業温度及び浸漬時間を制御するか、或いはプレめっき皮膜の被覆部と非被覆部のSn−Zn溶融めっき中での反応差を利用して鋼板とSn−Zn溶融めっき層との界面に不連続なFeSn2合金相を設け、FeSn2合金相の分布、粗度を制御する方法(例えば、特許文献4参照)等が提案されている。

【0005】

これらの従来提案されている方法はSn−Zn溶融めっきのZnの偏析を抑制できて耐食性は向上できるものの、半田強度(半田付け後の強度)およびスポット溶接性をも向上させることについては具体的に開示されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−336574号公報

【特許文献2】特開2004−131819号公報

【特許文献3】WO2007−004671号公報

【特許文献4】特開2004−13818号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

Sn−Zn溶融めっき鋼板は、優れた耐食性を有するものである。しかし、近年、耐食性、半田強度(半田後の強度)およびスポット溶接性の更なる向上が求められている。

【0008】

そこで、本発明は、優れた半田強度(半田付け後の強度)、スポット溶接性を兼備し、かつ優れた耐食性を有するSn−Zn溶融めっき鋼板およびその製造方法を提供することを課題とするものである。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意研究した。その結果、Sn−Zn溶融めっき鋼板のSn−Znめっき層と鋼板との界面に生成するFeSn2合金相に着目し、そのFeSn2合金相を形成させるためのプレめっきの組成およびFeSn2合金相の存在形態と、めっき鋼板の半田強度(半田付け後の強度)およびスポット溶接性との関係について詳細に調査し、この合金相の存在形態を適正に制御することで、高い耐食性を保持したままで、優れた半田強度(半田付け後の強度)およびスポット溶接性を兼備したSn−Zn溶融めっき鋼板が得られるとの知見を得て、本発明を完成させたものである。

【0010】

本発明の要旨は、次の通りである。

【0011】

(1)Sn−Znめっき/鋼板界面に粒径が0.5μm以下のFe−Sn合金層が0.2〜2.0g/m2存在することを特徴とする耐食性、半田強度およびスポット溶接性に優れたSn−Zn溶融めっき鋼板。

【0012】

(2)鋼板に、質量%で、

Ni%が15〜70%、

Zn%が0.05〜5%、

残部Feおよび不可避不純物からなるFe−Ni−Znプレめっきを、Ni量として0.2〜2.0g/m2施した後、Sn−Zn溶融めっきを行うことを特徴とする上記(1)1記載の耐食性、半田強度およびスポット溶接性に優れたSn−Zn溶融めっき鋼板の製造方法。

【発明の効果】

【0013】

本発明によれば、優れた半田強度(半田付け後の強度)、スポット溶接性を兼備し、かつ優れた耐食性を有する自動車燃料タンク材料、家庭用電気機械、産業機械材料等として好適な溶融Sn−Zn系めっき鋼板を提供することができる。

【図面の簡単な説明】

【0014】

【図1】Fe−Ni−ZnプレめっきでZn含有量が0.05〜5%の場合の合金相形態を示す図である。

【図2】図1中の(a)〜(e)点の顕微鏡組織写真である。

【図3】プレめっき組成とめっき組織との関係を示す図である。

【図4】図3中の(a)〜(e)点の顕微鏡組織写真である。

【図5】Fe−Ni−ZnプレめっきでZn含有量が0.05%未満および5%を超える場合の合金相形態を示す図である。

【図6】図5中の(a)〜(c)点の顕微鏡組織写真である。

【図7】プレめっきで付与するNi量と生成合金層量との関係を示す図である。

【図8】合金層量と半田強度との関係を示す図である。

【図9】スポット溶接性の指標である連続打点と合金層量との関係を示す図である。

【図10】Fe−30%Ni−ZnプレめっきのZn量を変化させた際のSn−6%Zn溶融めっき鋼板の赤錆発生時間を示す図である。

【発明を実施するための形態】

【0015】

以下本発明を詳細に説明する。

【0016】

耐食性に優れたSn−Zn溶融めっき鋼板では、通常、1〜8.8質量%のZnと残部がSn:91.2〜99.0質量%および不可避的不純物からなる組成のめっき層が用いられている。めっき組成のZnは、めっき層の電位を下げ、犠牲防食能を付与する。そのためには、1質量%以上のZnの添加が必要である。一方、ZnがSn−Zn二元共晶点である8.8質量%を超える過剰なZnの添加は、粗大なZn結晶の成長を促進し耐食性を大幅に低下させるからである。なお、Zn含有量としては、耐食性の観点から5〜8.8質量%とすることが好ましく、また、Sn−Znめっき層は25〜50g/m2付与すれば十分である。

【0017】

尚、めっき層の耐食性等を目的として、めっき層中に付随的成分を含有させることは、本発明の主旨を損なうものではない。例えば、耐食性を向上させるために、In、Bi、Mg、Cu、Cd、Al、S、Ti、Zr、Hf、Pb、As、Sb、Fe、Co、Niの1種または2種以上を合計1質量%以下含有させることができる。

【0018】

Sn−Zn溶融めっき組織はZn含有率が、特に、5〜8.8%の範囲ではめっき層下層の合金層の形態が不適切な場合はスパングル状の二元共晶組織の混在した凝固組織となる。このときZnはスパングル−スパングル粒界に特に偏析しやすくなっている。スパングル−スパングル粒界にZnが偏析しやすい理由は、Znと親和性の高い微量の不純物が影響していると考えられている。このスパングル−スパングル粒界に偏析したZnは腐食の起点になり、穿孔腐食を起こし易い状態を引き出す。

【0019】

このような腐食の起点となるZnの偏析をなくすには、初晶のSnを積極的にデンドライトとして発達させ、スパングルの成長を抑制することにより可能となる。Sn−Zn溶融めっきの組成域ではSnが初晶として晶出するため、Snデンドライトがネットワーク状に凝固初期にめっき層に張りめぐらされれば、共晶反応で生成するスパングル状の二元共晶はデンドライトのアームに成長を抑制され大きく発達できない。そのため、巨大なスパングル同士がぶつかり合うことはなくなり、スパングル−スパングル粒界に偏析するZnはなくなり、耐食性が著しく向上する。Snのデンドライトを積極的に発達させるためには、Snのデンドライトの成長起点(核生成サイト)を増やしてやればよい。溶融めっきの凝固過程では、鋼板側の抜熱が大きいため、めっき/鋼板の界面側から凝固していく。したがって、溶融めっき層の下層の合金層に、Sn初晶デンドライトの成長起点(核生成サイト)をつくればよい。

【0020】

この核生成サイトの付与の仕方で最も効果的な手法は、溶融めっき層の下層にある合金相(鋼板と溶融メタルの反応で生成)の形態制御である。この制御は、溶融めっきに先立ってプレめっきを鋼板に施し、プレめっきの種類、付着量を制御することにより可能である。

【0021】

本発明者らは、Sn−Zn溶融めっき鋼板のSn−Znめっき層と鋼板との界面に生成するFeSn2合金相に着目し、この合金相を適正に制御することで、優れた耐食性を維持し、かつ半田強度(半田付け後の強度)およびスポット溶接性を兼備したSn−Zn溶融めっき鋼板が得られることの知見を得て、本発明を完成させたものである。以下成分についての「%」は「質量%」を意味している。

【0022】

すなわち、本発明では、Sn−Zn溶融めっき前に、鋼板にNiが15〜70%、Znが0.05〜5%、残部Feおよび不可避不純物からなるFe−Ni−Znプレめっきを、Ni量として0.2g/m2以上、2g/m2以下施して、Sn−Zn溶融めっきすることで、めっき/鋼板界面に粒径が0.5μm以下のFeSn2相からなる合金層を0.2〜2.0g/m2存在させることができ、耐食性、半田強度(半田付け後の強度)、スポット溶接性に優れたSn−Znめっき鋼板が得られることを見出した。

【0023】

耐食性を良好とするためには、Snが初晶のSn−Znの凝固組織制御をすることが重要である。そのためには、めっき/鋼板界面に粒径が0.5μm以下のFeSn2相からなる合金層を生成させる必要がある。粒径が0.5μmを超えるとSnのデンドライトの成長起点となりにくく、凝固組織制御が困難となる。

【0024】

本発明では、合金層中のFeSn2相の粒径を0.5μm以下の範囲に制御することについて研究し、Sn−Zn溶融めっき前に、鋼板にFe−Ni−Znプレめっきを施し、そのプレめっき中のNi%およびZn%を制御すればよいことを見出した。

【0025】

すなわち、プレめっきによりNiが被覆されている箇所は、溶融めっきの凝固過程でSn−ZnメタルとFe(鋼板)の合金化は抑制される。一方、Niが被覆されていない箇所はSn−ZnメタルとFe(鋼板)の合金化は進行する。その結果、Snのデンドライトの成長起点となり得る微細な凹凸のFeSn2相からなる合金層が生成する。この微細な凹凸のFeSn2相の粒径は、プレめっき中のZnの存在によって変化する。Znの存在によって、FeSn2相の粒径が変化する理由は明確でないが、プレめっき中のNiから微細粒径、例えば0.1μm程度の粒径のNi3Sn4が生成し、このNi3Sn4を核としてFeSn2が晶出する。そこに微量のZnが存在することで、FeSn2晶が微細化して、粒径が0.5μm以下の微細な凹凸のFeSn2相を形成したFe-Sn合金層となるものと推定される。なお、粒径の下限は特に限定するものではないが、生成するNi3Sn4の粒径からして、FeSn2の粒径は0.1μmが下限の限界であるものと考えられる。そして、めっきの凝固組織としては、この微細な凹凸のFeSn2相を核として初晶Snが樹脂状(Snデンドライト)に晶出し、その隙間がSnとZnの共晶凝固となる。これによってZnの偏析が抑制され、SnとZnが微細に分散した耐食性に優れた凝固組織となる。

【0026】

また、このFe−Sn合金層の存在形態によって、耐食性、半田強度(半田付け後の強度)、スポット溶接性が左右される。つまり、合金層の粒径を制御し0.5μm以下とし、合金層を0.2〜2.0g/m2存在させることで、Sn−Znの凝固組織が耐食性、半田強度(半田付け後の強度)、スポット溶接性の良好なめっき凝固組織(Snデンドライト)となる。

【0027】

合金層の粒径をこの範囲に制御するためにはプレめっきとして、Fe−Ni−Znめっきを適用し、めっき中のNiを15〜70%、Znを0.05〜5%、残部Feおよび不可避不純物にする必要がある。Fe−Ni−ZnめっきのNiが15%以下では粗大な合金層が生成し、70%を超えるとNiの遮蔽効果で合金層が生成しなくなる。また、Fe−Ni−ZnプレめっきのZnが0.05%未満、あるいは5%を超えるとNiが15〜70%の範囲に入っていても合金層粒径が0.5μm超になるから、Znは0.05〜5%とする必要がある。

【0028】

そして、Fe-Sn合金層の量は、はんだ性、スポット溶接性に影響し、2g/m2以下とする必要がある、一方で0.2g/m2未満になると上述の凝固組織制御が出来なくなる。合金層を2g/m2以下にするためには上述した組成のFe−Ni−ZnプレめっきのNi量として0.2g/m2以上付与する必要がある。上限は特定しないが0.5g/m2程度で効果が飽和するのでコスト的な観点から2.0g/m2とするが、1.5g/m2とすることが好ましい。また合金層を0.2g/m2以上生成させるためには上述のようにプレめっきのNi%を70%以下とする必要がある。

【0029】

以下上記に述べた合金層の形態についての試験結果について説明する。

【0030】

まず、プレめっき組成と合金相形態について説明する。

板厚0.8mmの焼鈍・調圧済みの鋼板に、電気めっき法によりワット浴からFe−Ni−Znプレめっきを施した。この鋼板に塩化亜鉛、塩化アンモニウム及び塩酸を含むめっき用フラックスを塗布した後、浴温280℃のSn−Zn溶融めっき浴に導入した。めっき浴と鋼板表面を反応させた後めっき浴より鋼板を引き出し、ガスワイピング法により付着量調整を行い、めっき付着量(Sn+Znの全付着量)は40g/m2(片面あたり)に制御した。ガスワイピングの後、冷却してSn−Zn溶融めっき鋼板を製造した。製造したSn−Znめっき鋼板のSn−Zn層のみを電解剥離法で剥離した。電解剥離は、5%NaOH溶液中で行い、電流密度は10mA/cm2とした。その後、剥離面の表面をSEM(電子顕微鏡)により倍率1000倍でFeSn2合金相の結晶形態を観察した。また、めっきの組成をEPMA(電子プローブマイクロアナライザー)で分析した。その結果を図1〜図6に示した。

【0031】

図1は、Fe−Ni−ZnプレめっきでZn含有量が0.05〜5%の場合の合金相形態を示す図で、図2の(a)〜(e)は、図1中の(a)〜(e)点の夫々の顕微鏡組織写真である。

【0032】

すなわち、Fe−Ni−ZnプレめっきのZn含有量を0.05〜5%とし、Ni含有量を変化させて、鋼板とSn−Zn溶融めっき層との界面に生成するFeSn2相について調査した。その結果、図1に示すように、Ni含有量15〜70%の範囲において、図2の(a)〜(c)に示すように、粒径が0.5μm以下の微細凹凸FeSn2相が形成されていることが確認できた。Ni含有量が15%未満であると、図2の(d)に示すように、粗大なFeSn2相が形成されていて、Snデンドライトの凝固核として作用しなく、Sn−Zn凝固組織の制御ができないものであった。また、Ni含有量が70%を超えるとFe−Snの合金化反応は殆ど進展せずに、図2の(e)に示すように、FeSn2相が形成されず、Sn−Zn凝固組織の制御ができないものであった。

【0033】

図3は、プレめっき組成とめっき組織との関係を示す図で、図4の(a)〜(e)は、図3中の(a)〜(e)点の夫々の顕微鏡組織写真である。

【0034】

Fe−Ni−ZnプレめっきのZn含有量を0.05〜5%とし、Ni含有量が15〜70%の範囲においては、図4の(a)〜(c)に示すように、粒径が0.5μm以下の微細凹凸FeSn2相の凹部を起点として初晶Sn(デンドライト)が晶出し、成長していた。その結果、溶融めっき最表層までデンドライト状の凝固組織を得ることができていた。このため、Sn−Zn溶融めっき層は良好な耐食性を示していた。

【0035】

これに対して、Ni含有量が15%未満では、図4(d)に示すように、初晶Sn(デンドライト)の晶出が不十分で、一部Znが偏析した共晶セルが存在し、耐食性に劣る凝固組織となっていた。また、Ni含有量が70%を超えると、図4(e)に示すように、微細凹凸FeSn2相が存在しないため、初晶Sn(デンドライト)が晶出せずに、Znが偏析した共晶セルとなり、耐食性に劣る凝固組織となっていた。

【0036】

図5は、Fe−Ni−ZnプレめっきでZn含有量が0.05%未満および5%を超える場合の合金相形態を示す図で、図6の(a)〜(c)は、図5中の(a)〜(c)点の夫々の顕微鏡組織写真である。

【0037】

すなわち、Fe−Ni−ZnプレめっきのZn含有量を0.05%未満および5%超とし、Ni含有量を変化させて、鋼板とSn−Zn溶融めっき層との界面に生成するFeSn2相について図1の場合と同様に調査した。その結果を図5に示す。Ni含有量15〜70%の範囲においても、図6(a)に示すように、粒径が0.5μmを超えるやや粗大なFeSn2相が形成されていて、Sn−Zn凝固組織の制御ができないものであった。また、Ni含有量が15%未満であると、図6(b)に示すように、粗大なFeSn2相が形成されていて、Snデンドライトの凝固核として作用しなく、Sn−Zn凝固組織の制御ができないものであった。そして、Ni含有量が70%を超えると、図6(c)に示すように、Fe−Snの合金化反応は殆ど進展せずに、FeSn2相が形成されず、Sn−Zn凝固組織の制御ができないものであった。

【0038】

したがって、Fe−Ni−ZnプレめっきでZn含有量が0.05%未満および5%を超える場合には、粒径が0.5μm以下の微細凹凸FeSn2相が形成されず、Snデンドライト状の凝固組織を得ることができないものであった。

【0039】

次に、合金層量とはんだ性(はんだ後の強度)およびスポット溶接性との関係について説明する。

【0040】

本発明では、Fe−Sn合金層量が、はんだ性(はんだ後の強度)、スポット溶接性(合金層が厚いと発熱が増え溶接性低下)に影響することを知見して、合金層量の適正範囲を見出した。すなわち、半田強度(半田付け後の強度)およびスポット溶接性を良好なものとするには、合金層量を2g/m2以下にする必要がある。ところが、合金層量が0.2g/m2未満になると凝固の際の核として作用する微細凹凸FeSn2相が形成されなくなるため上述の凝固組織制御が出来なくなる。したがって、合金層量の適正範囲としては、0.2〜2g/m2とする。

【0041】

合金層を2g/m2以下にするためには上述した組成のFe−Ni−ZnプレめっきのNi量として0.2g/m2以上付与する必要がある(NiがFeとSnの拡散を抑制すると推定される)。また合金層を0.2g/m2以上生成させるためには上述のようにプレめっきのNi%を70%以下とする必要がある。70%を超えると合金層(FeSn2)を生成するためのFeが供給されなくなるため合金層を生成しなくなるからである。

【0042】

図7は、プレめっきで付与するNi量と生成合金層量との関係を示す図である。

【0043】

Fe−Sn合金層量は、図7に示すように、プレめっきで付与するNi量と相関関係があり、Ni量が増加するに応じて、Niが鋼板とSn−Znめっきとの合金化反応を抑制するために合金層量が減少する。合金層を2g/m2以下にするためにはFe−Ni−ZnプレめっきのNi量として0.2g/m2以上付与する必要があることが分かる。上限は特定しないが0.5g/m2程度で効果が飽和するのでコスト的な観点から2g/m2とするが、好ましくは1.5g/m2である。

【0044】

上記に述べた、Fe−Sn合金層量と半田強度、スポット溶接性との関係の試験結果を説明する。

【0045】

図8は、合金層量と半田強度との関係を示す図である。半田強度(半田付け後の強度)は、図8に示すように、合金層量が増加するに従って低下するが、合金層量が2g/m2以下であると引っ張り破断する強度は120kPa以上の強度を有するが、2g/m2を超えると急激に強度が低下する。

【0046】

したがって、良好な半田強度を維持させるためには、Fe−Sn合金層量を2g/m2以下にする必要がある。

【0047】

なお、半田強度は以下の手順で実施した。10×70mmの大きさの試料2枚を0.8mmの間隔をあけ平行に保った状態で、260℃の保たれたSn−Agはんだ内に先端の10mm長さを10秒間浸漬した後引き上げはんだ付け作業を実施した。その後はんだが付着した領域から10mm離れた位置で平行になっている試料をT字型に折り曲げ、両端を100mm/分の速さで引っ張り破断する強度を測定した。

【0048】

図9は、スポット溶接性の指標である連続打点と合金層量との関係を示す図である。スポット溶接試験の条件は、加圧力は200kgf、溶接電流8.0kA、溶接通電時間10サイクル(60Hz地帯)、連続溶接タクトを3s/回とし、溶接前の上下電極の間隔は30mmとした。使用した電極は上下ともCr−Cu製のDR形で先端の形状は6φ40Rとした。連続打点の電極寿命は、25点毎にピール法で溶接部を剥離してボタン径を測定し、ボタン径が3.6mmを切った時点でNGとし、3.6mmを切る25点前の打点数をその試験水準での連続打点とした。

【0049】

スポット溶接性の指標である連続打点数は、図9に示すように、合金層量が2g/m2以下であると連続打点数250〜300で良好な状態を維持できるが、合金層量が2g/m2を超えると合金層量の増加に応じて急激に低下する。

【0050】

したがって、良好なスポット溶接性を維持させるためには、合金層量を2g/m2以下にする必要がある。なお、合金層量の下限は、Fe−Ni−Znプレめっき中のNiの上限70%で制限される0.2g/m2である。

【0051】

次に、Fe−Ni−ZnプレめっきのZn量と耐食性の関係について説明する。

図10は、Fe−30%Ni−ZnプレめっきのZn量を変化させた際のSn−7%Zn溶融めっき鋼板の赤錆発生時間を示す図である。

【0052】

Sn−7%Zn溶融めっき鋼板の耐食性を赤錆発生時間で調査する試験を行なった。試験は、Sn−7%Zn溶融めっき鋼板を塩水噴霧試験に供した。塩水噴霧試験の条件は、JIS Z2371(2000年)に準拠して、35℃で5%の塩水(NaCl)を噴霧することによって行なった。めっき鋼板のめっき表面に赤錆発生率が10%(面積率)となった時までを赤錆発生時間とした。

【0053】

Sn−6%Zn溶融めっき鋼板の赤錆発生時間は、Fe−30%Ni−ZnプレめっきのZn量が0.05〜5%の範囲においては、赤錆発生時間が950〜1050時間と良好な耐食性を示した。しかし、Zn量が0.05%未満および5%超の範囲では、赤錆発生時間が400時間以下となって耐食性が著しく劣っていた。

【0054】

したがって、Fe−Ni−ZnプレめっきのZn量としては、良好な耐食性を維持するために0.05〜5%とすることが必要である。このZn量は、図1〜6で説明したように、プレめっき中のZnが0.05〜5%の場合に、めっき層と鋼板との界面に粒径が0.5μm以下の微細凹凸FeSn2相が形成されることで、耐食性が良好となることと一致している。

【0055】

以上試験結果に基づいて述べたように、Sn−Zn溶融めっき前に、鋼板にNiが15〜70%、Znが0.05〜5%、残部Feおよび不可避不純物のFe−Ni−Znプレめっきを、Ni量として0.2〜2.0g/m2施して、Sn−Zn溶融めっきすることで、めっき/鋼板界面に粒径が0.5μm以下のFeSn2相からなる合金層を0.2〜2.0g/m2存在させることができ、優れた半田強度(半田付け後の強度)、スポット溶接性を兼備し、かつ優れた耐食性を有するSn−Zn溶融めっき鋼板が得られることが分かる。

【実施例】

【0056】

以下実施例に基づいて本発明を説明する。

【0057】

<プレめっき>

プレめっきは電気めっき法を用い、Niイオン:50g/l、硫酸イオン:15g/l、塩素イオン:10g/l、ホウ酸:20g/lのワット浴をベースとして、Feイオン:0〜50g/l、Znイオン:0〜5g/l、を追加添加した浴を用い、pH=2.2、35℃のめっき浴中に予め脱脂・酸洗された冷延鋼板を浸漬し、0.05〜40A/dm2で電解することにより実施した。電解時間は、めっき量等に応じて適当に調整した。

【0058】

<Sn−Zn系めっき>

上記で予めプレめっきされた鋼板をフラックス法でSn−7%Zn合金めっきを行った。フラックスはZnCl2水溶液をロール塗布して使用し、Cl量換算で1〜50mass%のフラックスを塗布した。浴温は280℃とし、浸漬時間は8秒とし、めっき後ワイピング法によりめっき付着量を片面当たり30g/m2に調整した。ワイピング後、冷却速度は30℃/secとし、片面付着量30g/m2のSn−Zn合金めっき鋼板を製造した。

【0059】

<合金層観察>

製造したSn−Znめっき鋼板のSn−Zn層のみを電解剥離法で剥離した。電解剥離は、5%NaOH溶液中で行い、電流密度は10mA/cm2とした。その後、剥離面の表面をSEM(電子顕微鏡)により倍率1000倍でFeSn2合金相の結晶形態を観察した。また、めっきの組成をEPMA(電子プローブマイクロアナライザー)で分析した。

【0060】

<耐食性>

Sn−7%Zn溶融めっき鋼板の耐食性は上述のJIS Z2371(2000年)に準拠して塩水噴霧試験にて行った。めっき鋼板のめっき表面に赤錆発生率が10%(面積率)となった時までを赤錆発生時間とし、以下の基準で評価した。

赤錆発生時間 950時間以上:○

赤錆発生時間 950時間未満:×

【0061】

<溶接性>

溶接性は上述(図9に示したのと同様)の方法にてスポット溶接性の連続打点を測定し、以下の基準で評価した。

連続打点 250点以上:○

連続打点 250点未満:×

【0062】

<半田強度>

半田強度は上述(図8に示したのと同様)の方法にて半田強度を測定し、以下の基準で評価した。

半田強度 120kPa以上:○

半田強度 120kPa未満:×

【0063】

プレめっきの組成および量が適正範囲である実施例1〜10は合金層粒径が0.5μ以下で合金層量も0.2〜2g/m2に制御され耐食性、溶接性、半田強度(半田性)も良好であった。

【0064】

一方、比較例1はプレめっきの%Niが下限を下回った場合で合金層粒径が0.5μmを超えSn−Znめっきの組織制御が行えないため、耐食性が劣っためっきになっている。同様に比較例2はプレめっきの%Niが上限を超えた場合、また比較例3,4はプレめっきの%Znが上下限を超えた場合で、いずれもSn−Znめっきの組織制御が行えないため、耐食性、が劣っためっきになっている。また比較例5はプレめっきで付与するNi量が不足した場合で、合金層が成長し溶接性、半田強度(半田性)に劣っためっきとなっている。

【0065】

【表1】

【特許請求の範囲】

【請求項1】

Sn−Znめっき/鋼板界面に粒径が0.5μm以下のFe−Sn合金層が0.2〜2.0g/m2存在することを特徴とする耐食性、半田強度およびスポット溶接性に優れたSn−Zn溶融めっき鋼板。

【請求項2】

鋼板に、質量%で、

Ni%が15〜70%、

Zn%が0.05〜5%、

残部Feおよび不可避不純物からなるFe−Ni−Znプレめっきを、Ni量として0.2〜2.0g/m2施した後、Sn−Zn溶融めっきを行うことを特徴とする請求項1記載の耐食性、半田強度およびスポット溶接性に優れたSn−Zn溶融めっき鋼板の製造方法。

【請求項1】

Sn−Znめっき/鋼板界面に粒径が0.5μm以下のFe−Sn合金層が0.2〜2.0g/m2存在することを特徴とする耐食性、半田強度およびスポット溶接性に優れたSn−Zn溶融めっき鋼板。

【請求項2】

鋼板に、質量%で、

Ni%が15〜70%、

Zn%が0.05〜5%、

残部Feおよび不可避不純物からなるFe−Ni−Znプレめっきを、Ni量として0.2〜2.0g/m2施した後、Sn−Zn溶融めっきを行うことを特徴とする請求項1記載の耐食性、半田強度およびスポット溶接性に優れたSn−Zn溶融めっき鋼板の製造方法。

【図7】

【図8】

【図9】

【図10】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−62497(P2012−62497A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−205424(P2010−205424)

【出願日】平成22年9月14日(2010.9.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月14日(2010.9.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]