耐食性、導電性、耐指紋性に優れる表面処理金属材料

【課題】長期耐食性、導電性、耐熱性に優れるクロメートフリー表面処理金属材料を提供する。

【解決手段】金属材料の上に、質量%で、Ca:0.03〜1%、Si:0.05〜7%を含有し、残部が亜鉛および不可避不純物からなり、平均分子量が3000以上であるポリジアルキルアンモニウムクロライド界面活性剤をCの質量%で0.0001〜0.1%含有し、片面あたりの皮膜量が1.0〜20.0g/m2で、GDSによるめっき層全体中のSi積分強度とめっき層厚みの上半分中のSi積分強度の比が0.75以上である電気めっき層を形成し、更にその上に、皮膜重量が0.1〜0.7g/m2で、分子内にカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有する平均分子量が15000以上の樹脂とケイ素化合物からなり、皮膜中ケイ素含有率が質量%で1〜25%であるケイ素含有樹脂皮膜を形成した。

【解決手段】金属材料の上に、質量%で、Ca:0.03〜1%、Si:0.05〜7%を含有し、残部が亜鉛および不可避不純物からなり、平均分子量が3000以上であるポリジアルキルアンモニウムクロライド界面活性剤をCの質量%で0.0001〜0.1%含有し、片面あたりの皮膜量が1.0〜20.0g/m2で、GDSによるめっき層全体中のSi積分強度とめっき層厚みの上半分中のSi積分強度の比が0.75以上である電気めっき層を形成し、更にその上に、皮膜重量が0.1〜0.7g/m2で、分子内にカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有する平均分子量が15000以上の樹脂とケイ素化合物からなり、皮膜中ケイ素含有率が質量%で1〜25%であるケイ素含有樹脂皮膜を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐食性、導電性、耐指紋性に優れる表面処理金属材料に関する。

【背景技術】

【0002】

亜鉛系めっき鋼板等の金属材料は、自動車、建材および家電などの幅広い分野で使用されている。しかし、これらの亜鉛系めっき鋼板は、環境中で腐食して白錆と言われる腐食生成物が生成し、外観が低下するという欠点を有しており、特に家電分野において問題となることが多い。さらに、近年ますます発展するデジタル家電、精密機器、OA機器、白物家電等の家電分野で金属材料を使用する際には耐食性に加え、溶接性や電磁波シールド性の観点から導電性、耐指紋性および加工性などの性能も要求される。また、自動車分野でも、プレス成形性、溶接性、塗装密着性等の諸特性に加え、さらに高い耐食性を有することが要求されている。

【0003】

これらに対し、さらに高い耐食性を有する表面処理鋼板の開発が行われ、Zn−Mn、Zn−Crなどの従来とは異なる合金元素を添加しためっき鋼板や、シリカやアルミナなどの酸化物粒子を分散共析させる複合めっきも検討されている。例えば、特許文献1には、Znめっき層に2〜15%のシリカを含む分散めっき鋼板が純Znめっき鋼板に比べ、1.5〜3倍優れた耐食性が得られたと記載されている。また、特許文献2にはZn−シリカ複合めっきを製造するために100nm以下の粒径のシリカ粒子と硝酸イオンを添加しためっき浴を用いる方法が開示されており、シリカをおよそ5%以上含有するめっき層が、Zn−13%Niめっき層の約3倍の耐食性を示すことが記載されている。さらに、特許文献3には、シリカの最適な形態を特定し、平均一次粒径が10〜40nmであるシリカ粒子が連鎖状に結合してなる、平均長さ60〜300nmの鎖状シリカによる高耐食性Zn−Ni−シリカめっき鋼板が記載されている。しかし、これらはいずれも、シリカを数%以上の量でめっき層に分散させないと有効な耐食性向上効果が得られず、大量のシリカをめっき中に導入するためにめっき浴の安定性や、操業上の効率などを犠牲にしており、コスト上不利であるだけでなく、めっき層にも表面粗度や加工割れなどの問題がある。

【0004】

また、本発明者らは、特許文献4においてCaとSiとを共存させた高耐食めっき鋼材が、CaやSiの量が微量でもめっきの耐食性が大きく向上するため、操業上のコストアップや効率低下を伴わずに、従来に比べより高耐食性の電気亜鉛めっき鋼材が得られることを提案した。しかし、このままではデジタル家電、精密機器、OA機器、白物家電等の家電分野で使用する際の耐食性としては不十分で、上塗り塗装密着性や耐指紋性の点で課題が依然としてあった。

【0005】

一方、一般的に金属材料表面に耐食性や塗装密着性などを付与する金属めっき以外の技術として、金属材料表面に、クロム酸、重クロム酸、さらにそれらの塩を主成分として含有する処理液によるクロメート処理、リン酸塩処理、シランカップリング剤単体による処理、有機樹脂皮膜処理を施す方法、などが知られており、そのいくつかの技術は実用化されている。近年では特に、RoHSやELV指令に代表されるように環境負荷物質である六価クロムの使用規制に端を発し、クロメート表面処理を施された金属材料からクロメートフリー表面処理を施された金属材料へと急速に転換が進みつつある。

【0006】

上記クロメートフリー表面処理の中で無機成分を用いる技術として、特許文献5には耐食性、塗装密着性を改善するために、希薄な水ガラス溶液やケイ酸ナトリウム溶液、乃至それらの混合液に、特定量の有機シランカップリング剤を添加した処理液を鋼材に塗布乾燥する方法が記載されている。また、特許文献6には、バナジウム化合物と、ジルコニウム、チタニウム、モリブデン、タングステン、マンガン及びセリウムから選ばれる少なくとも1種の金属を含む金属化合物とを含有する金属表面処理剤が挙げられている。

特にシランカップリング剤を利用する技術としては、特許文献7に、低濃度の有機官能シランおよび架橋剤を含有する水溶液による金属板の処理が記載されている。架橋剤が有機官能シランを架橋することによって、緻密なシロキサン・フィルムを形成する。

【0007】

さらに、特許文献8には、特定の樹脂化合物と、第1〜3アミノ基及び第4アンモニウム塩基から選ばれる少なくとも1種のカチオン性官能基を有するカチオン性ウレタン樹脂、特定の反応性官能基を有する1種以上のシランカップリング剤と、特定の酸化合物とを含有し、且つカチオン性ウレタン樹脂及びシランカップリング剤の含有量が所定の範囲内である表面処理剤を用いて、耐食性に優れ、さらに耐指紋性、耐黒変性および塗装密着性に優れたノンクロム系表面処理鋼板及びその製造方法が開示されている。また特許文献9には、亜鉛系めっきまたはアルミニウム系めっき鋼板の表面に、樹脂とシリカの表面に有機化合物を解してCaやMgなど価数が2以上のイオンを結合させた防錆添加剤を含有する有機無機複合皮膜が記載されている。

【0008】

しかしながら、耐食性、耐指紋性、導電性などの性能を満足するために、これらの処理方法によって作製された皮膜を有する金属材料が、クロメート処理された金属材料同等以上の耐食性を発現しようとすると、上記処理皮膜厚みを厚くしなければならず、そして、クロメート処理された金属材料と同等以上の導電性を発現しようとすると上記処理皮膜厚みを薄くしなければならないという、皮膜厚みに対して相反する性能の両立が大きな技術課題であった。

さらに、従来の技術では、従来家電などの一般的な用途で求められてきたような耐食性のみならず、さらに長期にわたる耐食性が要求されるような、例えば、屋外使用されるような使用環境が厳しい特殊な家電用途、耐穴あき腐食性など非常に高い耐食性を要求される自動車用途、屋外使用される建材用途などの分野において、つまり亜鉛めっきの腐食による白錆発生に加え、鉄の腐食による赤錆発生の抑制も求められるような分野において、必要とされるより一層の耐食性には大きな課題がある。そのため、このような耐食性向上を大幅なコストアップを伴わずに実現することが求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭56−49999号公報

【特許文献2】特公平5−5911号公報

【特許文献3】特開平8−260199号公報

【特許文献4】特開2003−277994号公報

【特許文献5】特開昭58−15541号公報

【特許文献6】特開2002−30460号公報

【特許文献7】米国特許第5292549号明細書

【特許文献8】特開2003−105562号公報

【特許文献9】特開2007−216107号公報

【特許文献10】特開2007−51365号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、従来技術の有する前記課題を解決して、長期耐食性、導電性、耐指紋性、上塗り塗装密着性を満足する表面処理金属材を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

本発明者らは上記従来技術の有する課題を解決するために、微量のCaをシリカに吸着させた状態で、特定の構造をもつ界面活性剤との共存下で、亜鉛めっき層に効率的に導入しためっき皮膜と、更にその上に、第2層として、分子内にカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有する平均分子量が15000以上の樹脂とケイ素化合物からなり、皮膜重量で0.1〜0.7g/m2、皮膜中ケイ素含有率が質量%で1〜25%であるケイ素含有樹脂皮膜を形成することで、格段の長期耐食性向上効果が得られ、そのため上記複合皮膜の薄膜化も可能となり、導電性に加え、耐指紋性、上塗り塗装密着性も同時に得ることができるクロメートフリー表面処理金属材料が得られることを見出したもので、その要旨とするところは以下の通りである。

【0012】

(1)金属材料の表面に、第1層として、質量%で、Ca:0.03〜1%、Si:0.05〜7%を含有し、残部が亜鉛および不可避不純物からなり、平均分子量が3000以上であるポリジアルキルアンモニウムクロライド界面活性剤をCの質量%で0.0001〜0.1%含有し、片面あたりの皮膜量が1.0〜20.0g/m2で、GDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比、〔I(1/2厚みSi)/I(全体厚みSi)〕が0.75以上である電気めっき層を形成し、第2層として、分子内にカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有する平均分子量が15000以上の樹脂とケイ素化合物からなり、皮膜重量で0.1〜0.7g/m2、皮膜中ケイ素含有率が質量%で1〜25%であるケイ素含有樹脂皮膜を形成したしたことを特徴とする表面処理金属材にある。

【0013】

(2)(1)の前記第1層、第2層を施す金属材料は、電気亜鉛めっき鋼板であることが好ましい。

【発明の効果】

【0014】

本発明の表面処理金属材料は、長期耐食性、導電性、耐指紋性、上塗り塗装密着性を満足することから実用上価値のある技術である。

【図面の簡単な説明】

【0015】

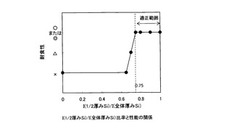

【図1】GDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比と耐食性の関係を示す図である。

【図2】電気めっき層中のC質量%と耐食性の関係を示す図である。

【発明を実施するための形態】

【0016】

以下本発明の内容について詳細に説明する。

本発明の表面処理金属材料は、耐食性を大きく向上させる微量のCaをシリカに吸着させた状態で、特定の構造をもつ界面活性剤との共存下で、亜鉛めっき層中の上半分の層に効率的に導入しためっき皮膜と、特定の官能基を分子内に有するケイ素含有樹脂皮膜を併用することで、格段の長期耐食性向上効果が得られる。このためケイ素含有樹脂皮膜の薄膜化が可能となり、良好な導電性も同時に得ることができる。

【0017】

まず、本発明の表面処理金属材料の成分に関する限定理由について説明する。なお、以下%は、質量%を意味するものとする。

Caはそもそも、水の安定な電位範囲では電析しないため、電気めっきにより亜鉛めっき層に導入するのは非常に困難な元素である。しかし、Caが特にSiと共存して存在すると、Znの腐食を著しく抑制することを見出し、これを導入する方法を研究した結果、Caを吸着したシリカをめっき浴中に分散させることでCaをSiと共にめっき浴中に導入可能なことを見出した。Caは0.03%未満では特に長期耐食性が不十分で、最低0.03%の微量含有量であれば耐食性向上に有効であり、下限を0.03%とした。0.1%以上に量が増えればさらに耐食性向上に寄与する。その効果はSi:0.1%以上との共存下でさらに向上する。また1%を超えてCaを導入することは現実的には現状難しく、仮に1%を超える量をめっき中に導入できた場合、上層に形成するケイ素含有樹脂皮膜との組合せにおいて加工性が劣ると予想されるため、上限を1%とした。

【0018】

一方、SiはCaを導入するためにシリカに吸着して導入する場合には、同時にめっき層に0.05%以上導入されるが、Caを導入するためだけの働きではなく、Caと協調してZnの耐食性向上に寄与する。Siが0.05%未満の場合、特に長期耐食性が不十分となるので下限を0.05%とし、7%超の場合は上層に形成するケイ素含有樹脂皮膜との組合せにおいて加工性が劣るため上限を7%とする。

Caを0.03%以上Znめっき層に含有する場合、Siは0.1%以上で上層のケイ素含有樹脂層と併せて十分な上記協調耐食効果を示すので、0.1%以上の添加が好ましい。7%を超えて含有する場合、上層に形成するケイ素含有樹脂皮膜との組合せにおいても加工性などの他の性能が劣るので、上限を7%とした。

【0019】

この性能の発現機構については定かではないが、推定されうる発現機構について説明する。ただし、本発明はこれに縛られるものではない。

まず、微量のCaをシリカに吸着させた状態で、特定の構造をもつ界面活性剤との共存下で、亜鉛めっき層中の上半分の層に効率的に導入しためっき皮膜の上に、ケイ素含有樹脂皮膜を形成する際に、Znめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基とケイ素含有樹脂皮膜中のSi−OHが脱水縮合により安定したSi−O−Si結合(シロキサン結合)を形成する。

このシロキサン結合により微量のCaを吸着したシリカを含むZnめっき皮膜とケイ素含有樹脂皮膜との界面の強固な密着が起こるものと考えられる。

【0020】

Znめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基とケイ素含有樹脂皮膜中のSi−OHの脱水縮合により形成される安定したSi−O−Si結合に加え、さらに、分子内に有するカルボキシル基とZnめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基の間での縮合反応、また、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基とZnめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基との間での、縮合反応、水素結合による分子間力の増加により、シラノール結合のみの場合より、微量のCaを吸着したシリカを含むZnめっき皮膜とケイ素含有樹脂皮膜との界面において、はるかに強固な架橋構造による密着が起こるものと考えられる

【0021】

界面の密着性が良い、密着力が高い、ということは、界面への水、塩分等の腐食因子が侵入しづらいため、めっき層の腐食抑制に大きく寄与しているものと考えられる。加えて、ケイ素含有樹脂皮膜自体の腐食因子のバリヤー効果や、ケイ素含有樹脂皮膜中のSi以外の無機塩がめっき表面の−O、−OH基と水素結合やファンデルワールス力を介して架橋構造を形成していることも腐食因子の侵入を抑制すると考えられることから、表面処理金属材料としての腐食開始を遅延することに大きく寄与していると考えられる。

【0022】

さらに、微量のCaをシリカに吸着させた状態で亜鉛めっき層中に導入することにより、Caがアルカリ性環境で強固な皮膜を形成して耐食性向上に寄与すると共に、シリカが酸性環境で沈殿して耐食性向上に寄与すると考えられる。すなわち、両性で溶解性のあるZnめっき層をCaとシリカが協調して防食する機能を付与できるためと考えられる。

また、この耐食性発現には上層にケイ素含有樹脂皮膜が必須である。本発明の皮膜構成により良好な耐食性発現が得られたことから、ケイ素含有樹脂皮膜の薄膜化が可能となり、樹脂皮膜が通常有する耐指紋性や塗装性に加えて、良好な導電性と耐食性の両立も同時に達成することができた。

【0023】

(第1層Ca吸着Si電気めっきの説明)

さらに前述の亜鉛めっきの腐食による白錆発生に加え、鉄の腐食による赤錆発生をも抑制する必要がある場合のような、長期にわたる耐食性の要求から、発明者らはめっき層内のSi濃度分布と特定の構造をもつ界面活性剤に着目することで耐食性の向上を達成した。即ち、図1のようにGDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比、〔I(1/2厚みSi)/I(全体厚みSi)〕が0.75以上とすることが好ましい。

これは、Znめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基と、ケイ素含有樹脂皮膜中のSi−OHが焼き付けを行う際に、脱水縮合により安定したSi−O−Si結合(シロキサン結合)を効率的に形成し、さらに、分子内に有するカルボキシル基とZnめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基の間での縮合反応、また、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基とZnめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基との間での縮合反応、あるいは水素結合による分子間力の増加により、シラノール結合のみの場合よりはるかに強固な密着構造が形成される。

【0024】

これにより、第一層のめっき皮膜と第二層のケイ素含有樹脂皮膜との間の界面において強固な密着が起こり、界面への腐食因子の侵入を抑制できるため、腐食抑制効果が得られる。そのためにも、めっきの表層部分にCaを吸着したシリカを分散することが重要となる。尚、耐食性評価は後述の塩水噴霧平面部長期耐赤錆性試験(JIS Z 2371による塩水噴霧試験(SST)を360時間行い、赤錆発生面積で評価)によるものである。

【0025】

ここでいうGDSによるめっき層全体中のSi積分強度I(全体厚みSi)とは、リガク製GDS(高周波グロー放電発光分析装置)GDA750を用い、分析径2.5mmでめっき層深さ方向の元素分布を測定した際の、Siの強度を積分した値である。また、めっき層全体厚みとはGDSによる測定でZnの強度が低下し変化しなくなった深さまでと定義する。また、めっき層厚みの上半分中のSi積分強度I(1/2厚みSi)とはめっき層全体厚みの上半分の厚みの中に存在するSiの強度を積分した値である。

GDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比、〔I(1/2厚みSi)/I(全体厚みSi)〕を0.75以上とするためには、Caを吸着したシリカを利用し、かつ、特定の構造をもつ界面活性剤との共存下、すなわち、ポリジアルキルアンモニウムクロライド界面活性剤と共に分散させた酸性めっき浴を用いることが好ましいことを見出した。これにより、効率や作業性を通常のZnめっきと同等に保ったまま本発明の表面処理金属材料を製造することが出来る。さらに、ポリジアルキルアンモニウムクロライド界面活性剤の平均分子量は後述のように3000以上であることが好ましく、電気めっき層にCの質量%で0.0001〜0.1%含有することが好ましい。

【0026】

他の構造を有する界面活性剤と微量のCaを吸着したシリカの併用の場合は、Ca吸着シリカが亜鉛めっき層中にほとんど導入されないか、あるいは、Ca吸着シリカが亜鉛めっき層中に導入される場合でも、界面活性剤が地鉄と亜鉛めっき層の界面付近に主に存在する。そのため、第一層のめっき皮膜と第二層のケイ素含有樹脂皮膜との界面において密着性向上効果が低く、界面への水、塩分等の腐食因子侵入抑制効果すなわち腐食抑制効果が不十分となると考えられる。

一方、ポリジアルキルアンモニウムクロライド界面活性剤は、微量のCaを吸着したシリカを亜鉛めっき層中の上半分の層に効率的に導入することができる。そのため、第一層のめっき皮膜と第二層のケイ素含有樹脂皮膜との界面において強固な密着が起こり、界面への水、塩分等の腐食因子の侵入を抑制できるため、腐食抑制効果が発現すると考えられる。加えて、ケイ素含有樹脂皮膜自体の腐食因子抑制効果(いわゆるバリヤー効果)や、ケイ素含有樹脂皮膜に含まれるSi以外の無機塩の官能基がめっき表面の−O、−OH基と水素結合を介して架橋構造を形成していることも腐食因子の侵入を抑制すると考えられることから、表面処理金属材料としての腐食開始を大きく遅延することが可能と考えられる。併せて、微量のCaをシリカに吸着させた状態で亜鉛めっき層中に導入することにより、Caがアルカリ性環境で皮膜的強固な皮膜を形成して耐食性向上に寄与すると共に、シリカが酸性環境で沈殿して耐食性向上に寄与する効果も考えられる。

【0027】

ポリジアルキルアンモニウムクロライド界面活性剤とCaを吸着したシリカの併用でなぜこのような効果を発現するかについては明らかではないが、界面活性剤中のノニオン構造とカチオン構造が共存することにより、シリカ中の−OH基および吸着しているCaとの分子間力により亜鉛めっき中に効率的にCaを吸着したシリカを導入することが可能で、さらに、ポリジアルキルアンモニウムクロライド界面活性剤の分子量が3000以上の場合は、界面活性剤の分子鎖が長くなるので、ポリジアルキルアンモニウムクロライド界面活性剤がCaを吸着したシリカをめっき層の電析の後半においてより効率的に導入することが可能となると推定している。

このようにポリジアルキルアンモニウムクロライド界面活性剤の平均分子量は長期耐食性の向上効果の観点から3000以上であることが好ましい。なお、上限は特に設けないが、百万を超える場合は、めっき液の循環時に発生する発泡などめっき操業性に課題がでる場合があり好ましくない。

【0028】

図2に、電気めっき層中のC質量%と、耐食性能の関係を示す。電気めっき層中に含有するポリジアルキルアンモニウムクロライド界面活性剤量の下限は、必要な長期耐食性を発現するためにめっき層のCの質量%で0.0001%とすることが好ましい。上限は、コストパフォーマンス、めっき層自体の耐食性の低下を抑える観点から0.1%とすることが好ましい。

【0029】

なお、電気めっき層中に含有するポリジアルキルアンモニウムクロライド界面活性剤の量については、例えば、標準サンプルを用いて蛍光X線分析装置であらかじめ検量線を作成しておき、めっきの蛍光X線分析を行うことでめっき中のC量として測定することができる。また分子量はTOF−MS法による直接測定およびクロマトグラフィ法による換算測定のいずれかを用いて測定することができる。耐食性評価は後述の塩水噴霧平面部長期耐赤錆性試験(JIS Z 2371による塩水噴霧試験(SST)を480時間行い、赤錆発生面積で評価)によるものである。

本発明の表面処理金属材料について、微量のCaをシリカに吸着させた状態で亜鉛めっき層中の上半分の層に効率的に導入しためっき皮膜の片面あたりの皮膜量は1.0〜20.0g/m2が好ましい。めっき皮膜の片面あたりの皮膜量の下限は、最小限の耐食性を確保するため1.0g/m2以上とすることが好ましい。めっき皮膜の片面あたりの皮膜量の上限は、電気めっき製造でのコストパフォーマンス、自動車分野に適用した場合の溶接性などを考慮して20.0g/m2以下とすることが好ましい。より好ましい範囲は5.0〜20.0g/m2である。

【0030】

また、前述の(2)のように、(1)の第1層、第2層を施す金属材料が電気亜鉛めっきの場合、電気亜鉛めっきのさらに上層に、微量のCaをシリカに吸着させた状態で亜鉛めっき層に導入した層を形成することになる。この場合、下層の一般電気亜鉛めっき被膜とその上層に形成される微量のCaをシリカに吸着させた状態で亜鉛めっき層に導入した層のそれぞれのめっき量を制御することによりI(1/2厚Si)/I(全体厚Si)比率を、(1)の0.75より大きい1.00以上でも容易に比率を調整することが可能となる。例えば、下層と上層を併せた総めっき量が例えば15g/m2であっても、冷延鋼板に微量のCaをシリカに吸着させた状態で亜鉛めっき層に導入した層を20g/m2形成した場合と同様の優れた耐食性他の性能を発現することができることから、めっき皮膜とケイ素含有樹脂皮膜との間の界面における密着向上を効率的に発現可能でコスト的に有利となる。

【0031】

この場合は、一般的な電気亜鉛めっき鋼板上に微量のCaをシリカに吸着させた状態で分散しためっき層が形成され、2層めっきの下層が一般的な電気亜鉛めっき、その上層に微量Ca吸着シリカを含む電気亜鉛めっきが形成される。2層めっきの下層が一般的な電気亜鉛めっき、その上層に微量Ca吸着シリカを含む電気亜鉛めっきとすることにより、めっき皮膜とケイ素含有樹脂皮膜との間の界面における密着向上が、効率的にまたコスト的に有利に実現可能となる。

Caを吸着したシリカとしては、例えばGRACE DAVISION社のシールデックスなどを用いることができる。Caを吸着したシリカを亜鉛めっき層中に導入するためには、通常の硫酸基浴が好ましく適用でき、例えば、1リットルのめっき浴中に、硫酸亜鉛七水和物を400g、硫酸を40g、Ca吸着シリカを20g、ポリジアルキルアンモニウムクロライド界面活性剤を0.4gという組成を有するめっき浴を用いて、50〜150A/dm2などの電流密度条件で、従来の電気亜鉛めっき同様、電流効率90%以上で効率低下を伴わずに製造することができる。

【0032】

(第2層ケイ素含有樹脂皮膜に関する説明)

本発明の表面処理金属材料は第2層にケイ素含有樹脂皮膜を形成する。

上記ケイ素含有樹脂皮膜は、シリカ、シランカップリング剤、シリコーン樹脂等のケイ素化合物を含有し、残部は、分子内にカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有する平均分子量が15000以上の樹脂からなり、無機酸を含有しても良い。

シリカとしては微粒子シリカおよびシリカゾルなど特に限定されない。シリカ単独は勿論のこと、シリカにアルミナ等の無機化合物、金属化合物の混合物でもかまわない。

シランカップリング剤としてはビニルメトキシシラン、ビニルエトキシシラン、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−メタクリロキシプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジエトキシシラン、γ−メタクリロキシプロピルトリエトキシシラン、γ−メルカプトプロピルメチルジメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、p−スチリルトリメトキシシラン、γ−アクリロキシプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−ウレイドプロピルトリエトキシシラン、γ−クロルプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、γ−イソシアネートプロピルトリエトキシシラン、γ−トリエトキシシリル−N−(α,γ−ジメチル−ブチリデン)プロピルアミン、N−(ビニルベンジルアミン)―β−アミノエチル−γ−アミノプロピルトリメトキシシラン等を例として挙げることができ、これらの1種を単独でまたは2種以上を混合して使用することができる。

シリコーン樹脂はいわゆる有機ケイ素化合物(オルガノポリシロキサン)であり、特に限定するものではない。

無機塩の種類としては、ケイ酸塩も含み、りん酸塩、炭酸塩、硫酸塩など特に限定されることはないが、無機塩中のカチオン成分は亜鉛イオン、マグネシウムイオン、マンガンイオンが好ましい。

【0033】

成膜性を向上しバリア効果による耐食性向上、塗装性、耐指紋性、加工性の観点から樹脂は必須である。

樹脂としてはポリオレフィン系樹脂、エポキシ系樹脂、フェノール系樹脂、ウレタン系樹脂、アクリル酸系樹脂が好ましく、上記無機塩と混合するか脱水縮合等の化学結合を用いて複合化しても良い。

樹脂の平均分子量は15000以上が好ましい。平均分子量が15000未満の場合は、皮膜のバリア効果が不十分となり耐食性が低下するという問題がある。上限は特に設けないが百万を超える場合は、鋼板表面への形成の際の造膜性や加工性に課題がでる場合があり好ましくない。なお、平均分子量はGPC(ゲル濾浸透クロマトグラフィー)で測定することができる。

樹脂の分子内にはカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有することが好ましい。

分子内にはカルボキシル基を含有することが好ましい。これは、Znめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基と、ケイ素含有樹脂皮膜中の−COOHが焼き付けを行う際にエステル結合を形成し、脱水縮合により形成されるSi−O−Si結合と併せて、密着力が向上し、より一層の耐食性向上効果が得られる。

カルボキシル基を導入するには、カルボキシル基含有化合物を樹脂のプレポリマー製造時に共重合させればよい。カルボキシル基含有化合物としては例えば2,2−ジメチロールプロピオン酸、2,2−ジメチロール酪酸、2,2−ジメチロール吉草酸、ジオキシマイレン酸、2,6−ジオキシ安息香酸、3,4−ジアミノ安息香酸等のカルボキシル基含有化合物もしくはこれらの誘導体、又はこれらを共重合して得られるポリエステルポリオール、無水マレイン酸、無水フタル酸、無水コハク酸、無水トリメリット酸、無水ピロメリット酸等無水基を有する化合物と活性水素基を有する化合物を反応させてなるカルボキシル基含有化合物もしくはこれらの誘導体などがある。

水酸基、エポキシ基、アミノ基を分子内に導入するには同様にこれら反応基を含有する化合物をプレポリマー製造時に共重合させればよい。

【0034】

水酸基含有化合物としては、例えばポリエステルポリオール、ポリエーテルポリオール、ポリエーテルエステルポリオール、ポリエステルアミドポリオール、アクリルポリオール、ポリカーボネートポリオール、ポリヒドロキシアルカン、ひまし油、ポリウレタンポリオール、又はそれらの混合物が挙げられる。

【0035】

エポキシ基含有化合物としては、ビスフェノールAジグリシジルエーテル、ビスフェノールAジベータメチルグリシジルエーテル、ビスフェノールFジグリシジルエーテル、ビスフェノールSジグリシジルエーテル、テトラヒドロキシフェニルメタンテトラグリシジルエーテル、レゾルシノールジグリシジルエーテル、臭素化ビスフェノールAジグリシジルエーテル、ノボラックグリシジルエーテル、ソルビトールグリシジルエーテル、ポリアルキレングリコールジグリシジルエーテル、水添ビスフェノールAジグリシジルエーテル、ビスフェノールAアルキレンオキサイド付加物のジグリシジルエーテルなどが挙げられる。

【0036】

アミノ基含有化合物としては、例えばエチレンジアミン、1,2−プロパンジアミン、1,6−ヘキサメチレンジアミン、ピペラジン、2,5−ジメチルピペラジン、イソホロンジアミン、4,4’−ジシクロヘキシルメタンジアミン、3,3’−ジメチル−4,4’−ジシクロヘキシルメタンジアミン、1,4−シクロヘキサンジアミン等のジアミン類、ジエチレントリアミン、ジプロピレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン等のポリアミン類、ヒドロキシエチルヒドラジン、ヒドロキシエチルジエチレントリアミンなどが挙げられる。

成膜性をさらに向上させるために、樹脂分子の末端にアミノ基、エポキシ基等の反応性の異なる単独あるいは二種類以上の官能基を導入すると更に好適である。

【0037】

上記ケイ素含有樹脂皮膜は、耐食性向上の観点から、防錆処理剤に使用される防錆インヒビターを適宜含有してもよい。防錆インヒビターとしては、特に限定されることはないが、亜鉛、ケイ素、リン、マグネシウム、ジルコニウム、硫黄、バナジウム、アルミニウム、コバルト、チタン、マンガン、ニオブ、モリブデン、バリウム、タングステンの単体あるいはこれらを含有する酸化物、フッ化物、窒化物等の化合物の単独乃至二種以上が配合されていることが好ましい。更に、必要に応じて有機防錆剤、染料、界面活性剤、潤滑剤等の他添加剤の単独あるいは二種以上が配合されていてもよい。ここで、添加剤の材質等は特に限定されない。

上記ケイ素含有樹脂皮膜を形成する処理液としては、上記シリカ、シランカップリング剤、シリコーン樹脂等のケイ素化合物と、上記樹脂を主成分として、更に、必要に応じて上記無機塩、防錆インヒビター、有機防錆剤、染料、界面活性剤、潤滑剤等の他の添加剤の単独あるいは二種以上が配合されていてもよい。

【0038】

めっき上への上記ケイ素含有樹脂皮膜の形成方法としては、浸漬型処理、塗布型処理のいずれの方法によっても可能である。浸漬型処理としては、たとえば、めっき鋼板の脱脂、水洗を行った後に、上記ケイ素含有樹脂処理液と接触させ、リンガーロール法やエアナイフ法等によって膜厚を制御した後に乾燥を行うことにより上記ケイ素含有樹脂皮膜を形成することができる。上記ケイ素含有樹脂皮膜の皮膜量は、たとえばリンガーロール法であればロール押し付け圧、エアナイフ法ではエア圧の調整によりそれぞれ制御が可能である。

【0039】

塗布型処理としては、たとえば、めっき鋼板に、必要な皮膜量に応じた量の上記ケイ素含有樹脂処理液をロールコート法により必要な塗布量に調整する方法である。上記ケイ素含有樹脂処理液をめっき鋼板に塗布した後、乾燥炉等を用いて乾燥させることにより、皮膜を形成させる。

本発明の表面処理金属材料は、上記ケイ素含有樹脂の皮膜重量が0.1〜0.7g/m2であることが好ましい。0.2〜0.6g/m2であることが更に好ましい。皮膜重量が0.1g/m2未満であると、該金属材の表面を十分に被覆できないため安定した耐食性が得られないため好ましくない。0.7g/m2より大きいと、耐食性は優れるものの、導電性が不安定となる傾向で製造コストも上がるため好ましくない。

【0040】

ケイ素含有樹脂皮膜中のケイ素含有率は質量%で1〜25%であることが望ましい。ケイ素含有率が1%未満の場合、Znめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基と、ケイ素含有樹脂皮膜中のSi−OHが焼き付けを行う際に、脱水縮合により形成されるSi−O−Si結合(シロキサン結合)が少なく、耐食性向上効果が乏しくなる。一方、ケイ素含有率が25%を超える場合、十分なSi−O−Si結合(シロキサン結合)が形成されるもののケイ素含有樹脂皮膜自体の成膜性が低下しバリア効果が低下する場合があるため望ましくない。

【0041】

本発明に用いるケイ素含有樹脂を形成するための処理液には、本発明の効果を損なわない範囲で、塗工性を向上させるためのレベリング剤や水溶性溶剤、金属安定化剤、エッチング抑制剤およびpH調整剤、潤滑剤、光触媒機能付与添加剤などを使用することが可能である。レベリング剤としては、ノニオンまたはカチオンの界面活性剤として、ポリエチレンオキサイドもしくはポリプロピレンオキサイド付加物やアセチレングリコール化合物などが挙げられ、水溶性溶剤としてはエタノール、イソプロピルアルコール、t−ブチルアルコールおよびプロピレングリコールなどのアルコール類、エチレングリコールモノブチルエーテル、エチレングリコールモノエチルエーテルなどのセロソルブ類、酢酸エチル、酢酸ブチルなどのエステル類、アセトン、メチルエチルケトンおよびメチルイソブチルケトンなどのケトン類が挙げられる。金属安定化剤としては、エチレンジアミン四酢酸系、ジエチレントリアミン五酢酸系などのキレート化合物が挙げられ、エッチング抑制剤としては、エチレンジアミン、トリエチレンペンタミン、グアニジンおよびピリミジンなどのアミン化合物類が挙げられる。特に一分子内に2個以上のアミノ基を有するものが金属安定化剤としても効果があり、より好ましい。pH調整剤としては、酢酸および乳酸などの有機酸類、フッ酸などの無機酸類、アンモニウム塩やアミン類などが挙げられる。潤滑剤としては、ポリエチレンワックス等の有機系潤滑剤や、黒鉛、二硫化モリブデン、シリカやアルミナなどの金属酸化物、などの無機系潤滑剤などが挙げられる。光触媒機能付与添加剤としては、アナターゼ型酸化チタンなどが挙げられる。

【実施例】

【0042】

以下に本発明の実施例及び比較例を挙げて本発明を具体的に説明するが、本発明はこれらにより限定されるものではない。試験板の調製、実施例および比較例、および金属材料用表面処理剤の塗布方法について下記に説明する。

〔試験材〕

(1)試験基材

下記に示した冷延鋼板を基材として用いた。

・冷延鋼板:SPC270、板厚=0.8mm

(2)脱脂処理

基材を、アルカリ脱脂剤のファインクリーナーFC4460(登録商標:日本パーカライジング(株)製)を用いて、濃度:A剤20g/L+B剤12g/L、温度60℃の条件で2分間スプレー処理し、純水で30秒間水洗したのちに乾燥したものを試験板とした。

(3)電気めっき方法

実施例および比較例に使用しためっき水準について、表1にめっき液組成成分と名称、表2に、上層および下層、めっき液種類及び成分濃度、めっき条件及びめっき量、めっき中CaおよびSiの含有量、GDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比、を示す。

めっきは、脱脂した基材を5%硫酸溶液中に10秒間浸漬して酸洗し、取り出し後水洗した後、硫酸塩めっき浴を用いて電気めっきを施した。例えば、めっき水準1のめっき条件は以下の通り。

【0043】

【表1】

【0044】

【表2】

【0045】

めっき浴組成

ZnSO4・7H2O:400g/L

H2SO4 :40g/L

Ca吸着型シリカ:10g/L

ポリジアルキルアンモニウムクロライド界面活性剤量:0.2g/L

pH:1.8

セル:小型オーバーフローセル(極間距離:15mm、電極:チタン−白金)

浴温:50±2℃

液流速:1m/秒

電流密度:80A/dm2

めっき量:20g/m2

【0046】

表2に示す他めっき水準について、めっき浴の組成、めっき量などが異なるが、基本的に同様のめっき条件にてめっきを実施した。

ここで得られためっき材について、めっき層全体中のSi積分強度I(全体厚みSi)およびめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)は、リガク製GDS(高周波グロー放電発光分析装置)GDA750を用い、分析径2.5mmで測定し、全体厚みSi積分強度Iとめっき層厚み上半分中のSi積分強度Iの比を求めた。また、めっき層全体厚みとはGDSによる測定でZnの強度が低下し変化しなくなった深さまでとした。

また、電気めっき層中に含有するSi、Ca、Cの量については標準サンプルを用いて蛍光X線分析装置で事前に検量線を作成しておき、めっきの蛍光X線分析を行うことでめっき中のSi量、Ca量、C量を測定した。Cはポリジアルキルアンモニウムクロライド界面活性剤の構造中のCに起因するものとして、界面活性剤量をC量で評価した。

【0047】

(4)ケイ素含有樹脂皮膜の処理液調整および処理

次にケイ素含有樹脂皮膜作製に使用したケイ素化合物を表3に、樹脂を表4に、無機酸を表5に示す。

【0048】

【表3】

【0049】

【表4】

【0050】

【表5】

【0051】

例えば、実施例1では、ケイ素含有樹脂皮膜処理剤として、原料のエチレン/マレイン酸共重合ポリエチレン樹脂アミン中和型水分散体(カルボキシル基および水酸基含有)と三酸化バナジウムを固形分質量比で95対5となるように調整した後、β−グリシドキシプロピルトリメトキシシランを全固形分質量中5質量%となるよう添加し処理液を調整し、処理液の全固形分濃度が15質量%になるように脱イオン水とともに混合攪拌して調整した。表6に示す他水準についても、同様に指定の各成分比率を満足するように調整し、ケイ素含有樹脂皮膜処理剤を準備した。

【0052】

【表6】

【0053】

準備したケイ素含有樹脂皮膜処理剤を上記めっき処理済みの各種金属サンプルにラボロールコーター(ウレタンゴムロール、径150mm)を用いて面圧をかけながら塗布し、雰囲気温度500℃の電気熱風炉にて到達板温度150℃となる条件で乾燥した。なお、皮膜量については、ロール回転数とロール圧下力により制御した。

皮膜量については、断面サンプルについて走査型電子顕微鏡(日立製SEM、S−2460N)での観察(倍率1万倍)により特異でない30箇所のケイ素含有樹脂皮膜厚みを測定し、その平均値と皮膜比重計算値から皮膜厚みを算出した。

【0054】

〔2〕評価試験

上記で作成した試験材について以下の鋼板性能評価試験を実施した。それぞれの試験内容と評価基準を以下に示す。尚、評価で◎◎、◎、○は合格、△、×は不合格としている。

【0055】

(1)塩水噴霧平面部耐食性試験

JIS Z 2371による塩水噴霧試験(SST)を120時間行い、白錆発生状況を観察した。

<評価基準>

◎◎=錆発生が全面積の1%未満

◎=錆発生が全面積の1%以上3%未満

○=錆発生が全面積の3%以上10%未満

△=錆発生が全面積の10%以上30%未満

×=錆発生が全面積の30%以上

【0056】

(2)塩水噴霧加工部耐食性試験

エリクセン試験(7mm押出し)を行った後、JIS Z 2371による塩水噴霧試験を72時間行い、白錆発生状況を観察した。

<評価基準>

◎◎=錆発生が全面積の5%未満

◎=錆発生が全面積の5%以上10%未満

○=錆発生が全面積の10%以上20%未満

△=錆発生が全面積の20%以上30%未満

×=錆発生が全面積の30%以上

【0057】

(3)塩水噴霧平面部長期耐赤錆性試験

JIS Z 2371による塩水噴霧試験(SST)を480時間行い、赤錆発生状況を観察した。

<評価基準>

◎◎=赤錆発生が全面積の1%未満

◎=赤錆発生が全面積の1%以上3%未満

○=赤錆発生が全面積の3%以上10%未満

△=赤錆発生が全面積の10%以上30%未満

×=赤錆発生が全面積の30%以上

【0058】

(4)導電性試験

層間抵抗測定機により、層間抵抗を測定した。

<評価基準>

◎=層間抵抗が1.0Ω未満

○=層間抵抗が1.0Ω以上2.0Ω未満

△=層間抵抗が2.0Ω以上3.0Ω未満

×=層間抵抗が3.0Ω未満

【0059】

(5)塗装性試験

メラミンアルキッド系塗料を焼付け乾燥後の膜厚が25μmとなるようにバーコートで塗布し、120℃で20分焼付けた後、1mm碁盤目にカットし、密着性の評価を残個数割合(残個数/カット数:100個)にて行った。

<評価基準>

◎=100%

○=95%以上

△=90%以上95%未満

×=90%未満

【0060】

(6)耐指絞性試験

色差計にて、ワセリン塗布前後のL値増減(△L)を測定した。

<評価基準>

◎=△Lが0.5未満

○=△Lが0.5以上1.0未満

△=△Lが1.0以上2.0未満

×=△Lが2.0以上

試験結果を表7に示す。実施例1〜40は長期耐赤錆性まで含めた非常に優れた耐食性、導電性、塗装性、耐指紋性を同時に満足することがわかる。

【0061】

【表7】

【0062】

(7)加工摺動性

ドロービード試験にて、引張速度20mm/minで引き抜いた後の鋼板表面外観を目視にて評価した。

<評価基準>

◎=摺動キズなしまたは極僅か

○=摺動キズ僅か

△=摺動キズやや目立つ

×=全面に摺動キズ

【0063】

(8)溶接性

径6mmの電極を用い、溶接電流10kA、加圧力200kg、溶接時間12サイクルでスポット溶接を行い、ナゲット径が4√tを切った時点までの連続打点数およびチリ発生状況を評価した。

連続打点数

◎:連続打点3000点以上

○:連続打点1000〜2000点未満

△:連続打点500〜1000点未満

×:連続打点500点未満

チリ発生状況

◎:ちり発生極軽微

○:ちり発生軽微

△:ちり発生多い

×:ちり発生激しい

【技術分野】

【0001】

本発明は、耐食性、導電性、耐指紋性に優れる表面処理金属材料に関する。

【背景技術】

【0002】

亜鉛系めっき鋼板等の金属材料は、自動車、建材および家電などの幅広い分野で使用されている。しかし、これらの亜鉛系めっき鋼板は、環境中で腐食して白錆と言われる腐食生成物が生成し、外観が低下するという欠点を有しており、特に家電分野において問題となることが多い。さらに、近年ますます発展するデジタル家電、精密機器、OA機器、白物家電等の家電分野で金属材料を使用する際には耐食性に加え、溶接性や電磁波シールド性の観点から導電性、耐指紋性および加工性などの性能も要求される。また、自動車分野でも、プレス成形性、溶接性、塗装密着性等の諸特性に加え、さらに高い耐食性を有することが要求されている。

【0003】

これらに対し、さらに高い耐食性を有する表面処理鋼板の開発が行われ、Zn−Mn、Zn−Crなどの従来とは異なる合金元素を添加しためっき鋼板や、シリカやアルミナなどの酸化物粒子を分散共析させる複合めっきも検討されている。例えば、特許文献1には、Znめっき層に2〜15%のシリカを含む分散めっき鋼板が純Znめっき鋼板に比べ、1.5〜3倍優れた耐食性が得られたと記載されている。また、特許文献2にはZn−シリカ複合めっきを製造するために100nm以下の粒径のシリカ粒子と硝酸イオンを添加しためっき浴を用いる方法が開示されており、シリカをおよそ5%以上含有するめっき層が、Zn−13%Niめっき層の約3倍の耐食性を示すことが記載されている。さらに、特許文献3には、シリカの最適な形態を特定し、平均一次粒径が10〜40nmであるシリカ粒子が連鎖状に結合してなる、平均長さ60〜300nmの鎖状シリカによる高耐食性Zn−Ni−シリカめっき鋼板が記載されている。しかし、これらはいずれも、シリカを数%以上の量でめっき層に分散させないと有効な耐食性向上効果が得られず、大量のシリカをめっき中に導入するためにめっき浴の安定性や、操業上の効率などを犠牲にしており、コスト上不利であるだけでなく、めっき層にも表面粗度や加工割れなどの問題がある。

【0004】

また、本発明者らは、特許文献4においてCaとSiとを共存させた高耐食めっき鋼材が、CaやSiの量が微量でもめっきの耐食性が大きく向上するため、操業上のコストアップや効率低下を伴わずに、従来に比べより高耐食性の電気亜鉛めっき鋼材が得られることを提案した。しかし、このままではデジタル家電、精密機器、OA機器、白物家電等の家電分野で使用する際の耐食性としては不十分で、上塗り塗装密着性や耐指紋性の点で課題が依然としてあった。

【0005】

一方、一般的に金属材料表面に耐食性や塗装密着性などを付与する金属めっき以外の技術として、金属材料表面に、クロム酸、重クロム酸、さらにそれらの塩を主成分として含有する処理液によるクロメート処理、リン酸塩処理、シランカップリング剤単体による処理、有機樹脂皮膜処理を施す方法、などが知られており、そのいくつかの技術は実用化されている。近年では特に、RoHSやELV指令に代表されるように環境負荷物質である六価クロムの使用規制に端を発し、クロメート表面処理を施された金属材料からクロメートフリー表面処理を施された金属材料へと急速に転換が進みつつある。

【0006】

上記クロメートフリー表面処理の中で無機成分を用いる技術として、特許文献5には耐食性、塗装密着性を改善するために、希薄な水ガラス溶液やケイ酸ナトリウム溶液、乃至それらの混合液に、特定量の有機シランカップリング剤を添加した処理液を鋼材に塗布乾燥する方法が記載されている。また、特許文献6には、バナジウム化合物と、ジルコニウム、チタニウム、モリブデン、タングステン、マンガン及びセリウムから選ばれる少なくとも1種の金属を含む金属化合物とを含有する金属表面処理剤が挙げられている。

特にシランカップリング剤を利用する技術としては、特許文献7に、低濃度の有機官能シランおよび架橋剤を含有する水溶液による金属板の処理が記載されている。架橋剤が有機官能シランを架橋することによって、緻密なシロキサン・フィルムを形成する。

【0007】

さらに、特許文献8には、特定の樹脂化合物と、第1〜3アミノ基及び第4アンモニウム塩基から選ばれる少なくとも1種のカチオン性官能基を有するカチオン性ウレタン樹脂、特定の反応性官能基を有する1種以上のシランカップリング剤と、特定の酸化合物とを含有し、且つカチオン性ウレタン樹脂及びシランカップリング剤の含有量が所定の範囲内である表面処理剤を用いて、耐食性に優れ、さらに耐指紋性、耐黒変性および塗装密着性に優れたノンクロム系表面処理鋼板及びその製造方法が開示されている。また特許文献9には、亜鉛系めっきまたはアルミニウム系めっき鋼板の表面に、樹脂とシリカの表面に有機化合物を解してCaやMgなど価数が2以上のイオンを結合させた防錆添加剤を含有する有機無機複合皮膜が記載されている。

【0008】

しかしながら、耐食性、耐指紋性、導電性などの性能を満足するために、これらの処理方法によって作製された皮膜を有する金属材料が、クロメート処理された金属材料同等以上の耐食性を発現しようとすると、上記処理皮膜厚みを厚くしなければならず、そして、クロメート処理された金属材料と同等以上の導電性を発現しようとすると上記処理皮膜厚みを薄くしなければならないという、皮膜厚みに対して相反する性能の両立が大きな技術課題であった。

さらに、従来の技術では、従来家電などの一般的な用途で求められてきたような耐食性のみならず、さらに長期にわたる耐食性が要求されるような、例えば、屋外使用されるような使用環境が厳しい特殊な家電用途、耐穴あき腐食性など非常に高い耐食性を要求される自動車用途、屋外使用される建材用途などの分野において、つまり亜鉛めっきの腐食による白錆発生に加え、鉄の腐食による赤錆発生の抑制も求められるような分野において、必要とされるより一層の耐食性には大きな課題がある。そのため、このような耐食性向上を大幅なコストアップを伴わずに実現することが求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭56−49999号公報

【特許文献2】特公平5−5911号公報

【特許文献3】特開平8−260199号公報

【特許文献4】特開2003−277994号公報

【特許文献5】特開昭58−15541号公報

【特許文献6】特開2002−30460号公報

【特許文献7】米国特許第5292549号明細書

【特許文献8】特開2003−105562号公報

【特許文献9】特開2007−216107号公報

【特許文献10】特開2007−51365号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、従来技術の有する前記課題を解決して、長期耐食性、導電性、耐指紋性、上塗り塗装密着性を満足する表面処理金属材を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

本発明者らは上記従来技術の有する課題を解決するために、微量のCaをシリカに吸着させた状態で、特定の構造をもつ界面活性剤との共存下で、亜鉛めっき層に効率的に導入しためっき皮膜と、更にその上に、第2層として、分子内にカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有する平均分子量が15000以上の樹脂とケイ素化合物からなり、皮膜重量で0.1〜0.7g/m2、皮膜中ケイ素含有率が質量%で1〜25%であるケイ素含有樹脂皮膜を形成することで、格段の長期耐食性向上効果が得られ、そのため上記複合皮膜の薄膜化も可能となり、導電性に加え、耐指紋性、上塗り塗装密着性も同時に得ることができるクロメートフリー表面処理金属材料が得られることを見出したもので、その要旨とするところは以下の通りである。

【0012】

(1)金属材料の表面に、第1層として、質量%で、Ca:0.03〜1%、Si:0.05〜7%を含有し、残部が亜鉛および不可避不純物からなり、平均分子量が3000以上であるポリジアルキルアンモニウムクロライド界面活性剤をCの質量%で0.0001〜0.1%含有し、片面あたりの皮膜量が1.0〜20.0g/m2で、GDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比、〔I(1/2厚みSi)/I(全体厚みSi)〕が0.75以上である電気めっき層を形成し、第2層として、分子内にカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有する平均分子量が15000以上の樹脂とケイ素化合物からなり、皮膜重量で0.1〜0.7g/m2、皮膜中ケイ素含有率が質量%で1〜25%であるケイ素含有樹脂皮膜を形成したしたことを特徴とする表面処理金属材にある。

【0013】

(2)(1)の前記第1層、第2層を施す金属材料は、電気亜鉛めっき鋼板であることが好ましい。

【発明の効果】

【0014】

本発明の表面処理金属材料は、長期耐食性、導電性、耐指紋性、上塗り塗装密着性を満足することから実用上価値のある技術である。

【図面の簡単な説明】

【0015】

【図1】GDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比と耐食性の関係を示す図である。

【図2】電気めっき層中のC質量%と耐食性の関係を示す図である。

【発明を実施するための形態】

【0016】

以下本発明の内容について詳細に説明する。

本発明の表面処理金属材料は、耐食性を大きく向上させる微量のCaをシリカに吸着させた状態で、特定の構造をもつ界面活性剤との共存下で、亜鉛めっき層中の上半分の層に効率的に導入しためっき皮膜と、特定の官能基を分子内に有するケイ素含有樹脂皮膜を併用することで、格段の長期耐食性向上効果が得られる。このためケイ素含有樹脂皮膜の薄膜化が可能となり、良好な導電性も同時に得ることができる。

【0017】

まず、本発明の表面処理金属材料の成分に関する限定理由について説明する。なお、以下%は、質量%を意味するものとする。

Caはそもそも、水の安定な電位範囲では電析しないため、電気めっきにより亜鉛めっき層に導入するのは非常に困難な元素である。しかし、Caが特にSiと共存して存在すると、Znの腐食を著しく抑制することを見出し、これを導入する方法を研究した結果、Caを吸着したシリカをめっき浴中に分散させることでCaをSiと共にめっき浴中に導入可能なことを見出した。Caは0.03%未満では特に長期耐食性が不十分で、最低0.03%の微量含有量であれば耐食性向上に有効であり、下限を0.03%とした。0.1%以上に量が増えればさらに耐食性向上に寄与する。その効果はSi:0.1%以上との共存下でさらに向上する。また1%を超えてCaを導入することは現実的には現状難しく、仮に1%を超える量をめっき中に導入できた場合、上層に形成するケイ素含有樹脂皮膜との組合せにおいて加工性が劣ると予想されるため、上限を1%とした。

【0018】

一方、SiはCaを導入するためにシリカに吸着して導入する場合には、同時にめっき層に0.05%以上導入されるが、Caを導入するためだけの働きではなく、Caと協調してZnの耐食性向上に寄与する。Siが0.05%未満の場合、特に長期耐食性が不十分となるので下限を0.05%とし、7%超の場合は上層に形成するケイ素含有樹脂皮膜との組合せにおいて加工性が劣るため上限を7%とする。

Caを0.03%以上Znめっき層に含有する場合、Siは0.1%以上で上層のケイ素含有樹脂層と併せて十分な上記協調耐食効果を示すので、0.1%以上の添加が好ましい。7%を超えて含有する場合、上層に形成するケイ素含有樹脂皮膜との組合せにおいても加工性などの他の性能が劣るので、上限を7%とした。

【0019】

この性能の発現機構については定かではないが、推定されうる発現機構について説明する。ただし、本発明はこれに縛られるものではない。

まず、微量のCaをシリカに吸着させた状態で、特定の構造をもつ界面活性剤との共存下で、亜鉛めっき層中の上半分の層に効率的に導入しためっき皮膜の上に、ケイ素含有樹脂皮膜を形成する際に、Znめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基とケイ素含有樹脂皮膜中のSi−OHが脱水縮合により安定したSi−O−Si結合(シロキサン結合)を形成する。

このシロキサン結合により微量のCaを吸着したシリカを含むZnめっき皮膜とケイ素含有樹脂皮膜との界面の強固な密着が起こるものと考えられる。

【0020】

Znめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基とケイ素含有樹脂皮膜中のSi−OHの脱水縮合により形成される安定したSi−O−Si結合に加え、さらに、分子内に有するカルボキシル基とZnめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基の間での縮合反応、また、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基とZnめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基との間での、縮合反応、水素結合による分子間力の増加により、シラノール結合のみの場合より、微量のCaを吸着したシリカを含むZnめっき皮膜とケイ素含有樹脂皮膜との界面において、はるかに強固な架橋構造による密着が起こるものと考えられる

【0021】

界面の密着性が良い、密着力が高い、ということは、界面への水、塩分等の腐食因子が侵入しづらいため、めっき層の腐食抑制に大きく寄与しているものと考えられる。加えて、ケイ素含有樹脂皮膜自体の腐食因子のバリヤー効果や、ケイ素含有樹脂皮膜中のSi以外の無機塩がめっき表面の−O、−OH基と水素結合やファンデルワールス力を介して架橋構造を形成していることも腐食因子の侵入を抑制すると考えられることから、表面処理金属材料としての腐食開始を遅延することに大きく寄与していると考えられる。

【0022】

さらに、微量のCaをシリカに吸着させた状態で亜鉛めっき層中に導入することにより、Caがアルカリ性環境で強固な皮膜を形成して耐食性向上に寄与すると共に、シリカが酸性環境で沈殿して耐食性向上に寄与すると考えられる。すなわち、両性で溶解性のあるZnめっき層をCaとシリカが協調して防食する機能を付与できるためと考えられる。

また、この耐食性発現には上層にケイ素含有樹脂皮膜が必須である。本発明の皮膜構成により良好な耐食性発現が得られたことから、ケイ素含有樹脂皮膜の薄膜化が可能となり、樹脂皮膜が通常有する耐指紋性や塗装性に加えて、良好な導電性と耐食性の両立も同時に達成することができた。

【0023】

(第1層Ca吸着Si電気めっきの説明)

さらに前述の亜鉛めっきの腐食による白錆発生に加え、鉄の腐食による赤錆発生をも抑制する必要がある場合のような、長期にわたる耐食性の要求から、発明者らはめっき層内のSi濃度分布と特定の構造をもつ界面活性剤に着目することで耐食性の向上を達成した。即ち、図1のようにGDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比、〔I(1/2厚みSi)/I(全体厚みSi)〕が0.75以上とすることが好ましい。

これは、Znめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基と、ケイ素含有樹脂皮膜中のSi−OHが焼き付けを行う際に、脱水縮合により安定したSi−O−Si結合(シロキサン結合)を効率的に形成し、さらに、分子内に有するカルボキシル基とZnめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基の間での縮合反応、また、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基とZnめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基との間での縮合反応、あるいは水素結合による分子間力の増加により、シラノール結合のみの場合よりはるかに強固な密着構造が形成される。

【0024】

これにより、第一層のめっき皮膜と第二層のケイ素含有樹脂皮膜との間の界面において強固な密着が起こり、界面への腐食因子の侵入を抑制できるため、腐食抑制効果が得られる。そのためにも、めっきの表層部分にCaを吸着したシリカを分散することが重要となる。尚、耐食性評価は後述の塩水噴霧平面部長期耐赤錆性試験(JIS Z 2371による塩水噴霧試験(SST)を360時間行い、赤錆発生面積で評価)によるものである。

【0025】

ここでいうGDSによるめっき層全体中のSi積分強度I(全体厚みSi)とは、リガク製GDS(高周波グロー放電発光分析装置)GDA750を用い、分析径2.5mmでめっき層深さ方向の元素分布を測定した際の、Siの強度を積分した値である。また、めっき層全体厚みとはGDSによる測定でZnの強度が低下し変化しなくなった深さまでと定義する。また、めっき層厚みの上半分中のSi積分強度I(1/2厚みSi)とはめっき層全体厚みの上半分の厚みの中に存在するSiの強度を積分した値である。

GDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比、〔I(1/2厚みSi)/I(全体厚みSi)〕を0.75以上とするためには、Caを吸着したシリカを利用し、かつ、特定の構造をもつ界面活性剤との共存下、すなわち、ポリジアルキルアンモニウムクロライド界面活性剤と共に分散させた酸性めっき浴を用いることが好ましいことを見出した。これにより、効率や作業性を通常のZnめっきと同等に保ったまま本発明の表面処理金属材料を製造することが出来る。さらに、ポリジアルキルアンモニウムクロライド界面活性剤の平均分子量は後述のように3000以上であることが好ましく、電気めっき層にCの質量%で0.0001〜0.1%含有することが好ましい。

【0026】

他の構造を有する界面活性剤と微量のCaを吸着したシリカの併用の場合は、Ca吸着シリカが亜鉛めっき層中にほとんど導入されないか、あるいは、Ca吸着シリカが亜鉛めっき層中に導入される場合でも、界面活性剤が地鉄と亜鉛めっき層の界面付近に主に存在する。そのため、第一層のめっき皮膜と第二層のケイ素含有樹脂皮膜との界面において密着性向上効果が低く、界面への水、塩分等の腐食因子侵入抑制効果すなわち腐食抑制効果が不十分となると考えられる。

一方、ポリジアルキルアンモニウムクロライド界面活性剤は、微量のCaを吸着したシリカを亜鉛めっき層中の上半分の層に効率的に導入することができる。そのため、第一層のめっき皮膜と第二層のケイ素含有樹脂皮膜との界面において強固な密着が起こり、界面への水、塩分等の腐食因子の侵入を抑制できるため、腐食抑制効果が発現すると考えられる。加えて、ケイ素含有樹脂皮膜自体の腐食因子抑制効果(いわゆるバリヤー効果)や、ケイ素含有樹脂皮膜に含まれるSi以外の無機塩の官能基がめっき表面の−O、−OH基と水素結合を介して架橋構造を形成していることも腐食因子の侵入を抑制すると考えられることから、表面処理金属材料としての腐食開始を大きく遅延することが可能と考えられる。併せて、微量のCaをシリカに吸着させた状態で亜鉛めっき層中に導入することにより、Caがアルカリ性環境で皮膜的強固な皮膜を形成して耐食性向上に寄与すると共に、シリカが酸性環境で沈殿して耐食性向上に寄与する効果も考えられる。

【0027】

ポリジアルキルアンモニウムクロライド界面活性剤とCaを吸着したシリカの併用でなぜこのような効果を発現するかについては明らかではないが、界面活性剤中のノニオン構造とカチオン構造が共存することにより、シリカ中の−OH基および吸着しているCaとの分子間力により亜鉛めっき中に効率的にCaを吸着したシリカを導入することが可能で、さらに、ポリジアルキルアンモニウムクロライド界面活性剤の分子量が3000以上の場合は、界面活性剤の分子鎖が長くなるので、ポリジアルキルアンモニウムクロライド界面活性剤がCaを吸着したシリカをめっき層の電析の後半においてより効率的に導入することが可能となると推定している。

このようにポリジアルキルアンモニウムクロライド界面活性剤の平均分子量は長期耐食性の向上効果の観点から3000以上であることが好ましい。なお、上限は特に設けないが、百万を超える場合は、めっき液の循環時に発生する発泡などめっき操業性に課題がでる場合があり好ましくない。

【0028】

図2に、電気めっき層中のC質量%と、耐食性能の関係を示す。電気めっき層中に含有するポリジアルキルアンモニウムクロライド界面活性剤量の下限は、必要な長期耐食性を発現するためにめっき層のCの質量%で0.0001%とすることが好ましい。上限は、コストパフォーマンス、めっき層自体の耐食性の低下を抑える観点から0.1%とすることが好ましい。

【0029】

なお、電気めっき層中に含有するポリジアルキルアンモニウムクロライド界面活性剤の量については、例えば、標準サンプルを用いて蛍光X線分析装置であらかじめ検量線を作成しておき、めっきの蛍光X線分析を行うことでめっき中のC量として測定することができる。また分子量はTOF−MS法による直接測定およびクロマトグラフィ法による換算測定のいずれかを用いて測定することができる。耐食性評価は後述の塩水噴霧平面部長期耐赤錆性試験(JIS Z 2371による塩水噴霧試験(SST)を480時間行い、赤錆発生面積で評価)によるものである。

本発明の表面処理金属材料について、微量のCaをシリカに吸着させた状態で亜鉛めっき層中の上半分の層に効率的に導入しためっき皮膜の片面あたりの皮膜量は1.0〜20.0g/m2が好ましい。めっき皮膜の片面あたりの皮膜量の下限は、最小限の耐食性を確保するため1.0g/m2以上とすることが好ましい。めっき皮膜の片面あたりの皮膜量の上限は、電気めっき製造でのコストパフォーマンス、自動車分野に適用した場合の溶接性などを考慮して20.0g/m2以下とすることが好ましい。より好ましい範囲は5.0〜20.0g/m2である。

【0030】

また、前述の(2)のように、(1)の第1層、第2層を施す金属材料が電気亜鉛めっきの場合、電気亜鉛めっきのさらに上層に、微量のCaをシリカに吸着させた状態で亜鉛めっき層に導入した層を形成することになる。この場合、下層の一般電気亜鉛めっき被膜とその上層に形成される微量のCaをシリカに吸着させた状態で亜鉛めっき層に導入した層のそれぞれのめっき量を制御することによりI(1/2厚Si)/I(全体厚Si)比率を、(1)の0.75より大きい1.00以上でも容易に比率を調整することが可能となる。例えば、下層と上層を併せた総めっき量が例えば15g/m2であっても、冷延鋼板に微量のCaをシリカに吸着させた状態で亜鉛めっき層に導入した層を20g/m2形成した場合と同様の優れた耐食性他の性能を発現することができることから、めっき皮膜とケイ素含有樹脂皮膜との間の界面における密着向上を効率的に発現可能でコスト的に有利となる。

【0031】

この場合は、一般的な電気亜鉛めっき鋼板上に微量のCaをシリカに吸着させた状態で分散しためっき層が形成され、2層めっきの下層が一般的な電気亜鉛めっき、その上層に微量Ca吸着シリカを含む電気亜鉛めっきが形成される。2層めっきの下層が一般的な電気亜鉛めっき、その上層に微量Ca吸着シリカを含む電気亜鉛めっきとすることにより、めっき皮膜とケイ素含有樹脂皮膜との間の界面における密着向上が、効率的にまたコスト的に有利に実現可能となる。

Caを吸着したシリカとしては、例えばGRACE DAVISION社のシールデックスなどを用いることができる。Caを吸着したシリカを亜鉛めっき層中に導入するためには、通常の硫酸基浴が好ましく適用でき、例えば、1リットルのめっき浴中に、硫酸亜鉛七水和物を400g、硫酸を40g、Ca吸着シリカを20g、ポリジアルキルアンモニウムクロライド界面活性剤を0.4gという組成を有するめっき浴を用いて、50〜150A/dm2などの電流密度条件で、従来の電気亜鉛めっき同様、電流効率90%以上で効率低下を伴わずに製造することができる。

【0032】

(第2層ケイ素含有樹脂皮膜に関する説明)

本発明の表面処理金属材料は第2層にケイ素含有樹脂皮膜を形成する。

上記ケイ素含有樹脂皮膜は、シリカ、シランカップリング剤、シリコーン樹脂等のケイ素化合物を含有し、残部は、分子内にカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有する平均分子量が15000以上の樹脂からなり、無機酸を含有しても良い。

シリカとしては微粒子シリカおよびシリカゾルなど特に限定されない。シリカ単独は勿論のこと、シリカにアルミナ等の無機化合物、金属化合物の混合物でもかまわない。

シランカップリング剤としてはビニルメトキシシラン、ビニルエトキシシラン、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、γ−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン、N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−メタクリロキシプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−メタクリロキシプロピルメチルジエトキシシラン、γ−メタクリロキシプロピルトリエトキシシラン、γ−メルカプトプロピルメチルジメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、p−スチリルトリメトキシシラン、γ−アクリロキシプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−ウレイドプロピルトリエトキシシラン、γ−クロルプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、γ−イソシアネートプロピルトリエトキシシラン、γ−トリエトキシシリル−N−(α,γ−ジメチル−ブチリデン)プロピルアミン、N−(ビニルベンジルアミン)―β−アミノエチル−γ−アミノプロピルトリメトキシシラン等を例として挙げることができ、これらの1種を単独でまたは2種以上を混合して使用することができる。

シリコーン樹脂はいわゆる有機ケイ素化合物(オルガノポリシロキサン)であり、特に限定するものではない。

無機塩の種類としては、ケイ酸塩も含み、りん酸塩、炭酸塩、硫酸塩など特に限定されることはないが、無機塩中のカチオン成分は亜鉛イオン、マグネシウムイオン、マンガンイオンが好ましい。

【0033】

成膜性を向上しバリア効果による耐食性向上、塗装性、耐指紋性、加工性の観点から樹脂は必須である。

樹脂としてはポリオレフィン系樹脂、エポキシ系樹脂、フェノール系樹脂、ウレタン系樹脂、アクリル酸系樹脂が好ましく、上記無機塩と混合するか脱水縮合等の化学結合を用いて複合化しても良い。

樹脂の平均分子量は15000以上が好ましい。平均分子量が15000未満の場合は、皮膜のバリア効果が不十分となり耐食性が低下するという問題がある。上限は特に設けないが百万を超える場合は、鋼板表面への形成の際の造膜性や加工性に課題がでる場合があり好ましくない。なお、平均分子量はGPC(ゲル濾浸透クロマトグラフィー)で測定することができる。

樹脂の分子内にはカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有することが好ましい。

分子内にはカルボキシル基を含有することが好ましい。これは、Znめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基と、ケイ素含有樹脂皮膜中の−COOHが焼き付けを行う際にエステル結合を形成し、脱水縮合により形成されるSi−O−Si結合と併せて、密着力が向上し、より一層の耐食性向上効果が得られる。

カルボキシル基を導入するには、カルボキシル基含有化合物を樹脂のプレポリマー製造時に共重合させればよい。カルボキシル基含有化合物としては例えば2,2−ジメチロールプロピオン酸、2,2−ジメチロール酪酸、2,2−ジメチロール吉草酸、ジオキシマイレン酸、2,6−ジオキシ安息香酸、3,4−ジアミノ安息香酸等のカルボキシル基含有化合物もしくはこれらの誘導体、又はこれらを共重合して得られるポリエステルポリオール、無水マレイン酸、無水フタル酸、無水コハク酸、無水トリメリット酸、無水ピロメリット酸等無水基を有する化合物と活性水素基を有する化合物を反応させてなるカルボキシル基含有化合物もしくはこれらの誘導体などがある。

水酸基、エポキシ基、アミノ基を分子内に導入するには同様にこれら反応基を含有する化合物をプレポリマー製造時に共重合させればよい。

【0034】

水酸基含有化合物としては、例えばポリエステルポリオール、ポリエーテルポリオール、ポリエーテルエステルポリオール、ポリエステルアミドポリオール、アクリルポリオール、ポリカーボネートポリオール、ポリヒドロキシアルカン、ひまし油、ポリウレタンポリオール、又はそれらの混合物が挙げられる。

【0035】

エポキシ基含有化合物としては、ビスフェノールAジグリシジルエーテル、ビスフェノールAジベータメチルグリシジルエーテル、ビスフェノールFジグリシジルエーテル、ビスフェノールSジグリシジルエーテル、テトラヒドロキシフェニルメタンテトラグリシジルエーテル、レゾルシノールジグリシジルエーテル、臭素化ビスフェノールAジグリシジルエーテル、ノボラックグリシジルエーテル、ソルビトールグリシジルエーテル、ポリアルキレングリコールジグリシジルエーテル、水添ビスフェノールAジグリシジルエーテル、ビスフェノールAアルキレンオキサイド付加物のジグリシジルエーテルなどが挙げられる。

【0036】

アミノ基含有化合物としては、例えばエチレンジアミン、1,2−プロパンジアミン、1,6−ヘキサメチレンジアミン、ピペラジン、2,5−ジメチルピペラジン、イソホロンジアミン、4,4’−ジシクロヘキシルメタンジアミン、3,3’−ジメチル−4,4’−ジシクロヘキシルメタンジアミン、1,4−シクロヘキサンジアミン等のジアミン類、ジエチレントリアミン、ジプロピレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン等のポリアミン類、ヒドロキシエチルヒドラジン、ヒドロキシエチルジエチレントリアミンなどが挙げられる。

成膜性をさらに向上させるために、樹脂分子の末端にアミノ基、エポキシ基等の反応性の異なる単独あるいは二種類以上の官能基を導入すると更に好適である。

【0037】

上記ケイ素含有樹脂皮膜は、耐食性向上の観点から、防錆処理剤に使用される防錆インヒビターを適宜含有してもよい。防錆インヒビターとしては、特に限定されることはないが、亜鉛、ケイ素、リン、マグネシウム、ジルコニウム、硫黄、バナジウム、アルミニウム、コバルト、チタン、マンガン、ニオブ、モリブデン、バリウム、タングステンの単体あるいはこれらを含有する酸化物、フッ化物、窒化物等の化合物の単独乃至二種以上が配合されていることが好ましい。更に、必要に応じて有機防錆剤、染料、界面活性剤、潤滑剤等の他添加剤の単独あるいは二種以上が配合されていてもよい。ここで、添加剤の材質等は特に限定されない。

上記ケイ素含有樹脂皮膜を形成する処理液としては、上記シリカ、シランカップリング剤、シリコーン樹脂等のケイ素化合物と、上記樹脂を主成分として、更に、必要に応じて上記無機塩、防錆インヒビター、有機防錆剤、染料、界面活性剤、潤滑剤等の他の添加剤の単独あるいは二種以上が配合されていてもよい。

【0038】

めっき上への上記ケイ素含有樹脂皮膜の形成方法としては、浸漬型処理、塗布型処理のいずれの方法によっても可能である。浸漬型処理としては、たとえば、めっき鋼板の脱脂、水洗を行った後に、上記ケイ素含有樹脂処理液と接触させ、リンガーロール法やエアナイフ法等によって膜厚を制御した後に乾燥を行うことにより上記ケイ素含有樹脂皮膜を形成することができる。上記ケイ素含有樹脂皮膜の皮膜量は、たとえばリンガーロール法であればロール押し付け圧、エアナイフ法ではエア圧の調整によりそれぞれ制御が可能である。

【0039】

塗布型処理としては、たとえば、めっき鋼板に、必要な皮膜量に応じた量の上記ケイ素含有樹脂処理液をロールコート法により必要な塗布量に調整する方法である。上記ケイ素含有樹脂処理液をめっき鋼板に塗布した後、乾燥炉等を用いて乾燥させることにより、皮膜を形成させる。

本発明の表面処理金属材料は、上記ケイ素含有樹脂の皮膜重量が0.1〜0.7g/m2であることが好ましい。0.2〜0.6g/m2であることが更に好ましい。皮膜重量が0.1g/m2未満であると、該金属材の表面を十分に被覆できないため安定した耐食性が得られないため好ましくない。0.7g/m2より大きいと、耐食性は優れるものの、導電性が不安定となる傾向で製造コストも上がるため好ましくない。

【0040】

ケイ素含有樹脂皮膜中のケイ素含有率は質量%で1〜25%であることが望ましい。ケイ素含有率が1%未満の場合、Znめっき皮膜中に導入される微量のCaを吸着したシリカに含まれる−OH基と、ケイ素含有樹脂皮膜中のSi−OHが焼き付けを行う際に、脱水縮合により形成されるSi−O−Si結合(シロキサン結合)が少なく、耐食性向上効果が乏しくなる。一方、ケイ素含有率が25%を超える場合、十分なSi−O−Si結合(シロキサン結合)が形成されるもののケイ素含有樹脂皮膜自体の成膜性が低下しバリア効果が低下する場合があるため望ましくない。

【0041】

本発明に用いるケイ素含有樹脂を形成するための処理液には、本発明の効果を損なわない範囲で、塗工性を向上させるためのレベリング剤や水溶性溶剤、金属安定化剤、エッチング抑制剤およびpH調整剤、潤滑剤、光触媒機能付与添加剤などを使用することが可能である。レベリング剤としては、ノニオンまたはカチオンの界面活性剤として、ポリエチレンオキサイドもしくはポリプロピレンオキサイド付加物やアセチレングリコール化合物などが挙げられ、水溶性溶剤としてはエタノール、イソプロピルアルコール、t−ブチルアルコールおよびプロピレングリコールなどのアルコール類、エチレングリコールモノブチルエーテル、エチレングリコールモノエチルエーテルなどのセロソルブ類、酢酸エチル、酢酸ブチルなどのエステル類、アセトン、メチルエチルケトンおよびメチルイソブチルケトンなどのケトン類が挙げられる。金属安定化剤としては、エチレンジアミン四酢酸系、ジエチレントリアミン五酢酸系などのキレート化合物が挙げられ、エッチング抑制剤としては、エチレンジアミン、トリエチレンペンタミン、グアニジンおよびピリミジンなどのアミン化合物類が挙げられる。特に一分子内に2個以上のアミノ基を有するものが金属安定化剤としても効果があり、より好ましい。pH調整剤としては、酢酸および乳酸などの有機酸類、フッ酸などの無機酸類、アンモニウム塩やアミン類などが挙げられる。潤滑剤としては、ポリエチレンワックス等の有機系潤滑剤や、黒鉛、二硫化モリブデン、シリカやアルミナなどの金属酸化物、などの無機系潤滑剤などが挙げられる。光触媒機能付与添加剤としては、アナターゼ型酸化チタンなどが挙げられる。

【実施例】

【0042】

以下に本発明の実施例及び比較例を挙げて本発明を具体的に説明するが、本発明はこれらにより限定されるものではない。試験板の調製、実施例および比較例、および金属材料用表面処理剤の塗布方法について下記に説明する。

〔試験材〕

(1)試験基材

下記に示した冷延鋼板を基材として用いた。

・冷延鋼板:SPC270、板厚=0.8mm

(2)脱脂処理

基材を、アルカリ脱脂剤のファインクリーナーFC4460(登録商標:日本パーカライジング(株)製)を用いて、濃度:A剤20g/L+B剤12g/L、温度60℃の条件で2分間スプレー処理し、純水で30秒間水洗したのちに乾燥したものを試験板とした。

(3)電気めっき方法

実施例および比較例に使用しためっき水準について、表1にめっき液組成成分と名称、表2に、上層および下層、めっき液種類及び成分濃度、めっき条件及びめっき量、めっき中CaおよびSiの含有量、GDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比、を示す。

めっきは、脱脂した基材を5%硫酸溶液中に10秒間浸漬して酸洗し、取り出し後水洗した後、硫酸塩めっき浴を用いて電気めっきを施した。例えば、めっき水準1のめっき条件は以下の通り。

【0043】

【表1】

【0044】

【表2】

【0045】

めっき浴組成

ZnSO4・7H2O:400g/L

H2SO4 :40g/L

Ca吸着型シリカ:10g/L

ポリジアルキルアンモニウムクロライド界面活性剤量:0.2g/L

pH:1.8

セル:小型オーバーフローセル(極間距離:15mm、電極:チタン−白金)

浴温:50±2℃

液流速:1m/秒

電流密度:80A/dm2

めっき量:20g/m2

【0046】

表2に示す他めっき水準について、めっき浴の組成、めっき量などが異なるが、基本的に同様のめっき条件にてめっきを実施した。

ここで得られためっき材について、めっき層全体中のSi積分強度I(全体厚みSi)およびめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)は、リガク製GDS(高周波グロー放電発光分析装置)GDA750を用い、分析径2.5mmで測定し、全体厚みSi積分強度Iとめっき層厚み上半分中のSi積分強度Iの比を求めた。また、めっき層全体厚みとはGDSによる測定でZnの強度が低下し変化しなくなった深さまでとした。

また、電気めっき層中に含有するSi、Ca、Cの量については標準サンプルを用いて蛍光X線分析装置で事前に検量線を作成しておき、めっきの蛍光X線分析を行うことでめっき中のSi量、Ca量、C量を測定した。Cはポリジアルキルアンモニウムクロライド界面活性剤の構造中のCに起因するものとして、界面活性剤量をC量で評価した。

【0047】

(4)ケイ素含有樹脂皮膜の処理液調整および処理

次にケイ素含有樹脂皮膜作製に使用したケイ素化合物を表3に、樹脂を表4に、無機酸を表5に示す。

【0048】

【表3】

【0049】

【表4】

【0050】

【表5】

【0051】

例えば、実施例1では、ケイ素含有樹脂皮膜処理剤として、原料のエチレン/マレイン酸共重合ポリエチレン樹脂アミン中和型水分散体(カルボキシル基および水酸基含有)と三酸化バナジウムを固形分質量比で95対5となるように調整した後、β−グリシドキシプロピルトリメトキシシランを全固形分質量中5質量%となるよう添加し処理液を調整し、処理液の全固形分濃度が15質量%になるように脱イオン水とともに混合攪拌して調整した。表6に示す他水準についても、同様に指定の各成分比率を満足するように調整し、ケイ素含有樹脂皮膜処理剤を準備した。

【0052】

【表6】

【0053】

準備したケイ素含有樹脂皮膜処理剤を上記めっき処理済みの各種金属サンプルにラボロールコーター(ウレタンゴムロール、径150mm)を用いて面圧をかけながら塗布し、雰囲気温度500℃の電気熱風炉にて到達板温度150℃となる条件で乾燥した。なお、皮膜量については、ロール回転数とロール圧下力により制御した。

皮膜量については、断面サンプルについて走査型電子顕微鏡(日立製SEM、S−2460N)での観察(倍率1万倍)により特異でない30箇所のケイ素含有樹脂皮膜厚みを測定し、その平均値と皮膜比重計算値から皮膜厚みを算出した。

【0054】

〔2〕評価試験

上記で作成した試験材について以下の鋼板性能評価試験を実施した。それぞれの試験内容と評価基準を以下に示す。尚、評価で◎◎、◎、○は合格、△、×は不合格としている。

【0055】

(1)塩水噴霧平面部耐食性試験

JIS Z 2371による塩水噴霧試験(SST)を120時間行い、白錆発生状況を観察した。

<評価基準>

◎◎=錆発生が全面積の1%未満

◎=錆発生が全面積の1%以上3%未満

○=錆発生が全面積の3%以上10%未満

△=錆発生が全面積の10%以上30%未満

×=錆発生が全面積の30%以上

【0056】

(2)塩水噴霧加工部耐食性試験

エリクセン試験(7mm押出し)を行った後、JIS Z 2371による塩水噴霧試験を72時間行い、白錆発生状況を観察した。

<評価基準>

◎◎=錆発生が全面積の5%未満

◎=錆発生が全面積の5%以上10%未満

○=錆発生が全面積の10%以上20%未満

△=錆発生が全面積の20%以上30%未満

×=錆発生が全面積の30%以上

【0057】

(3)塩水噴霧平面部長期耐赤錆性試験

JIS Z 2371による塩水噴霧試験(SST)を480時間行い、赤錆発生状況を観察した。

<評価基準>

◎◎=赤錆発生が全面積の1%未満

◎=赤錆発生が全面積の1%以上3%未満

○=赤錆発生が全面積の3%以上10%未満

△=赤錆発生が全面積の10%以上30%未満

×=赤錆発生が全面積の30%以上

【0058】

(4)導電性試験

層間抵抗測定機により、層間抵抗を測定した。

<評価基準>

◎=層間抵抗が1.0Ω未満

○=層間抵抗が1.0Ω以上2.0Ω未満

△=層間抵抗が2.0Ω以上3.0Ω未満

×=層間抵抗が3.0Ω未満

【0059】

(5)塗装性試験

メラミンアルキッド系塗料を焼付け乾燥後の膜厚が25μmとなるようにバーコートで塗布し、120℃で20分焼付けた後、1mm碁盤目にカットし、密着性の評価を残個数割合(残個数/カット数:100個)にて行った。

<評価基準>

◎=100%

○=95%以上

△=90%以上95%未満

×=90%未満

【0060】

(6)耐指絞性試験

色差計にて、ワセリン塗布前後のL値増減(△L)を測定した。

<評価基準>

◎=△Lが0.5未満

○=△Lが0.5以上1.0未満

△=△Lが1.0以上2.0未満

×=△Lが2.0以上

試験結果を表7に示す。実施例1〜40は長期耐赤錆性まで含めた非常に優れた耐食性、導電性、塗装性、耐指紋性を同時に満足することがわかる。

【0061】

【表7】

【0062】

(7)加工摺動性

ドロービード試験にて、引張速度20mm/minで引き抜いた後の鋼板表面外観を目視にて評価した。

<評価基準>

◎=摺動キズなしまたは極僅か

○=摺動キズ僅か

△=摺動キズやや目立つ

×=全面に摺動キズ

【0063】

(8)溶接性

径6mmの電極を用い、溶接電流10kA、加圧力200kg、溶接時間12サイクルでスポット溶接を行い、ナゲット径が4√tを切った時点までの連続打点数およびチリ発生状況を評価した。

連続打点数

◎:連続打点3000点以上

○:連続打点1000〜2000点未満

△:連続打点500〜1000点未満

×:連続打点500点未満

チリ発生状況

◎:ちり発生極軽微

○:ちり発生軽微

△:ちり発生多い

×:ちり発生激しい

【特許請求の範囲】

【請求項1】

金属材料の表面に、第1層として、質量%で、Ca:0.03〜1%、Si:0.05〜7%を含有し、残部が亜鉛および不可避不純物からなり、平均分子量が3000以上であるポリジアルキルアンモニウムクロライド界面活性剤をCの質量%で0.0001〜0.1%含有し、片面あたりの皮膜量が1.0〜20.0g/m2で、GDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比、〔I(1/2厚みSi)/I(全体厚みSi)〕が0.75以上である電気めっき層を形成し、第2層として、分子内にカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有する平均分子量が15000以上の樹脂とケイ素化合物からなり、皮膜重量で0.1〜0.7g/m2、皮膜中ケイ素含有率が質量%で1〜25%であるケイ素含有樹脂皮膜を形成したことを特徴とする耐食性、導電性、耐指紋性に優れた表面処理金属材料。

【請求項2】

第前記第1層、第2層を施す金属材料が、電気亜鉛めっき鋼板であることを特徴とする請求項1に記載の耐食性に優れる表面処理金属材料。

【請求項1】

金属材料の表面に、第1層として、質量%で、Ca:0.03〜1%、Si:0.05〜7%を含有し、残部が亜鉛および不可避不純物からなり、平均分子量が3000以上であるポリジアルキルアンモニウムクロライド界面活性剤をCの質量%で0.0001〜0.1%含有し、片面あたりの皮膜量が1.0〜20.0g/m2で、GDSによるめっき層全体中のSi積分強度I(全体厚みSi)とめっき層厚みの上半分中のSi積分強度I(1/2厚みSi)の比、〔I(1/2厚みSi)/I(全体厚みSi)〕が0.75以上である電気めっき層を形成し、第2層として、分子内にカルボキシル基と、水酸基、エポキシ基、アミノ基から選ばれる少なくとも1種以上の官能基を有する平均分子量が15000以上の樹脂とケイ素化合物からなり、皮膜重量で0.1〜0.7g/m2、皮膜中ケイ素含有率が質量%で1〜25%であるケイ素含有樹脂皮膜を形成したことを特徴とする耐食性、導電性、耐指紋性に優れた表面処理金属材料。

【請求項2】

第前記第1層、第2層を施す金属材料が、電気亜鉛めっき鋼板であることを特徴とする請求項1に記載の耐食性に優れる表面処理金属材料。

【図1】

【図2】

【図2】

【公開番号】特開2011−167891(P2011−167891A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−32606(P2010−32606)

【出願日】平成22年2月17日(2010.2.17)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月17日(2010.2.17)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]