耐食性、通電性に優れたアモルファス合金およびその用途

【課題】 耐食性と通電性を両立させる問題を解決して、尚且つ延性を持つ適用範囲の広い本格的な工業用材料アモルファス合金を作製する。

【解決手段】 Niを66at%以上含有させるとともに、半金属としてたとえばBを5〜25at%含有させる。残りの主要元素としてMo、Nb、場合によりCuを含有させるとよい。不動態皮膜を形成することなく、電気2重層の原理によって耐食性が発揮される。

【解決手段】 Niを66at%以上含有させるとともに、半金属としてたとえばBを5〜25at%含有させる。残りの主要元素としてMo、Nb、場合によりCuを含有させるとよい。不動態皮膜を形成することなく、電気2重層の原理によって耐食性が発揮される。

【発明の詳細な説明】

【技術分野】

【0001】

請求項に係る発明は、工業用材料として大量に使用できる、電気2重層による耐食性と通電性を兼ね備えたアモルファス合金に関するものである。

【背景技術】

【0002】

アモルファス合金が世に出て50年近くになり、高耐食性を持つ組成も多く発見されているが、この特性は、表面に安定した不動態皮膜を形成することによるものである。不動態は通電性が悪いため、これらは耐食性と通電性が同時に求められる環境での使用には適していない。今回はこの物性課題に取り込み解決したものである。

【0003】

Fe-Cr系、Fe-Cr-Mo系等Fe基のアモルファス合金は優れた耐食性を持っている。従って、古くから研究され多くの論文や特許がある。その代表的なものはFe-Cr-Mo-P 系の特許第3805601号である。アモルファス化する為の半金属は高耐食性の不動態形成に役立つP(論文;橋本功二、非晶質ステンレス、日本金属学会報、第8巻、第5号(1979)、を参照)が主体である。其の形態はP-C、P-Bが主なものである。さらにCr量がat%で25以上と、Moのat%で7以上との組み合わせでは、王水の1カ月間、常温浸漬試験でも腐食0に近い、卓越した高耐食性を有する(特開2009-270152号公報を参照)。

上記で報告されているように、高耐食性を持つアモルファス合金は、Crが濃化した不動態を形成する。

【0004】

Fe基以外では、Ni基アモルファス合金も研究され、高耐食性と延性が良いとされて、多くの特許文献がだされてきた。

たとえば特許文献1・2により、Ni-Cr-P-B系アモルファスの希塩酸への耐食性が報告されている。

又最近では、特許文献3・4がある。特に特許文献3は「高強度、高耐食性Ni基アモルファス合金」として広い範囲での成分を開示している。すなわち、Ni(80-w-x-y)NbwCrxMoyP20-zBzで0.1≦W≦10、4≦X≦18、3≦Y≦12、4≦Z ≦6の範囲となっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭60-002641号公報

【特許文献2】特開昭61-243142号公報

【特許文献3】特開2001-049407号公報

【特許文献4】特開平8-225901号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

これ等多くの文献に記載のNi基アモルファス合金は、半金属がP-B、P-C、P-Siの組み合わせが多く、合金も上記成分比率を変えたものが多い。最近は燃料電池のセパレーター用としてNi80-x-Crx-P16-B4が多く紹介されている。又1960〜1970年代ではNi-Cr-Bのものも紹介されている。

これらのNi基アモルファス合金は、Crが濃化した不動態により高耐食性を発揮するために、通電性が悪い。そのため、通電性が必要な用途での使用に適さない。

【0007】

そこで、本発明では、不動態を形成しない材料ということを前提に、下記のような特性を有するアモルファス合金を作製する。

・耐食性に優れていること: 浸漬試験及び定電位電解電流密度測定などでSUS316Lよりも優れていることを確認する。

・通電性に優れること: 接触抵抗の測定により、不動態を形成する材料(SUS316L)よりも低い抵抗値を持っていることを確認する。

・さらに、好ましくは延性に優れていること: 延性評価指数(後述する密着曲げ試験による)で4以上であることを確認する。

【課題を解決するための手段】

【0008】

本発明のアモルファス合金は、不動態皮膜を形成することなく、電気2重層を構成することにより耐食性を発揮するものであることを特徴とする。

不動態皮膜は高い耐食性を有するが、強固な絶縁体でもある。本発明のアモルファス合金は、不動態を形成しないで電気2重層を構成することにより耐食性を発揮するため、耐食性とともにすぐれた通電性を有することとなる。電気2重層に基づく耐食性は、アモルファス合金の表面に不動態皮膜を形成するのではなく、固体・液体間の界面にある狭い範囲の液相中に電気抵抗の高い部分を形成して耐食性を発揮するものである。その場合、不動態のような高絶縁性の皮膜を有しないので接触抵抗は低く、したがって通電性はきわめて良好である。電気2重層に基づく耐食性を具備させるには、アモルファス合金の成分系をたとえば下記のようにするのがよい。

【0009】

発明のアモルファス合金は、Crを含有しないようにするとよい。Crはその酸化物が不動態を形成しやすいことを考慮し、不動態によらない耐食性を具備させるためである。

【0010】

発明のアモルファス合金については、さらに、Niを66at%以上含有し、さらにMo、NbおよびBを含有するようにするとよい。

アモルファス合金について上記のようにCrを含有させないとすると、電気2重層に基づくこととしてもあらゆる薬品に対して高い耐食性が必ず発揮されるわけではない。しかし、ここに示すようにNiを66at%以上含有させ、Mo、NbおよびBをも含めるようにすると、塩酸(35%)、硫酸(98%)、苛性ソーダ(45%)など高濃度の薬品に対して優れた耐食性を有するものとなる。

また、さらに微量のCuを含有するようにすると、耐食性の点で一層好ましい。

【0011】

また、アモルファス化のための半金属としてBを含有し、Pを含有しないようにするとさらに好ましい。

アモルファス化のための半金属としてPを含有する場合、このPが不動態の形成を招きやすいほか、水素吸収をするため、時間を経て遅れ破壊を誘発しがちである。その点、当該半金属としてBを含有させPを含めないなら、不動態を形成させにくいうえ遅れ破壊が発生しない。また、Pを含有しないこととすると、その僅かなコンタミをも嫌うIC基板の洗浄機器等にも使用することが可能になる。

【0012】

発明のアモルファス合金は、以下に示す成分系とするのがとくに好ましい。

a) 成分系Ni100-x-y-zMoxNbyBzで示され、Niの量が66at%≦Niであり、他の成分量を示すx、y、zが0.1at%≦x≦15at%、0.1at%≦y≦15at%、5at%≦z≦25at%であるもの。

b) 成分系Ni100-v-x-y-zMovNbxCuyBzで示され、Niの量が66at%≦Niであり、他の成分量を示すv、x、y、zが0.1at%≦v≦15at%、0.1at%≦x≦15at%、0.1at%≦y≦5at%、5at%≦z≦25at%であるもの。

これら成分系のアモルファス合金は、不動態形成によるのではなく電気2重層の原理によって高い耐食性を発揮し、したがって通電性にも優れている。高い延性を有する点でも好ましい。

【0013】

発明のアモルファス合金は、耐食性と通電性が要求される固体高分子型燃料電池(PEFC)セパレータに使用するのに適している。

固体高分子型燃料電池のセパレータは、その燃料電池においてガス(燃料・空気)や水の流路を作り、且つ電気を流すためのものであり、80〜100℃の酸性水溶液に接する環境で使用されることから、高い耐食性と通電性とが要求される。発明のアモルファス合金は上記のとおり耐食性と通電性に優れるため、かかるセパレータ(またはセパレータの表面部分)を構成するのに絶好の特性を有しているといえる。

【0014】

また、発明のアモルファス合金は、高温環境での耐食材(高温薬液取扱い装置の材料等)とするのに適している。

高温(100℃程度以上)であって腐食性の強い環境下においても、十分な耐食性を発揮し得るからである。なお、高温環境での耐食材として、たとえば薬液の加熱に使用する熱交換器または反応容器等がある。

【0015】

本発明のアモルファス合金にはつぎのような特徴をもたせることができる。すなわち、

・ 高延性の確保

ただし、Ni-Mo-Nb-Bを主成分とするアモルファス合金で、Nbの含有率を上げると延性は失われていく。Nbを8at%以上含有しながら延性を確保するためには、Mo、Bの含有率のバランスが重要となる(図2参照)。

【0016】

・ 高耐食性の確保

不動態の形成を避けるために、Crを含有しないアモルファス合金とした。ph=1硫酸への耐食性にはNbが効果的である。また、Ni-Mo-Nb-B系アモルファス合金へのCuの添加も、耐食性を向上させるのに有効である。高耐食性を確認するための試験として、後述のように硫酸浸漬にともなう重量減少の測定、直流抵抗値変化の測定および定電位電解電流密度変化の測定を行った(図3、図5、図6参照)。

なお、それぞれの成分の役割はつぎのとおりである。

Mo;還元性環境での耐食性を向上、多く入れると延性を損なう。

Nb;耐食性に優れ、Moと組み合わせると更に耐食性を向上させる。

但し、多く入れると延性を損なう。

Cu;微量添加により、耐食性を向上させる。

B;非晶質形成能を上げる半金属。耐食性には直接影響しない。

これら成分系でのアモルファス合金において、還元性環境の希硫酸に対応した成分系として、

Ni-Mo-Nb-B、Ni-Mo-Nb-Cu-B

が好ましい。

また、不動態で耐食性を発揮するものは、高温(100℃程度以上の)薬液では不動態が破壊されるため耐食性が大きく低下する。電気2重層の原理で耐食性を発揮するものは、それとは異なる違いを確認できる(図7参照)。

【0017】

・ 通電性の確保

本発明については、接触抵抗測定により通電性を評価した(図8参照)。発明材はCrを含有しておらず、通電性を悪化する不動態を形成していないため、SUS316Lよりも1/3以下の小さな値であり、グラファイトに近い値となっている。よって、高い通電性が期待できる。

【発明の効果】

【0018】

本発明のアモルファス合金は、耐食性、通電性が共に優れ、また延性も高くすることができる優れたものであり、適用範囲の広い本格的な工業用材料としての展開が可能である。

【図面の簡単な説明】

【0019】

【図1】作製したアモルファスリボンについてのX線回折プロファイルである。

【図2】アモルファスリボンにおける延性評価指数との関係を示す線図である。

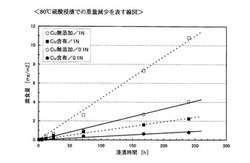

【図3】アモルファスリボンの80℃硫酸における重量変化を示す線図である。

【図4】インピーダンス測定の解析に用いた等価回路である。

【図5】アモルファスリボンのインピーダンス測定における皮膜の直流抵抗値を示す線図である。

【図6】アモルファスリボンの80℃硫酸(ph=1)における定電位電解電流密度を示す線図である。

【図7】アモルファスの常温5%燐酸及び140℃85%燐酸への浸漬腐食減量を示す線図である。

【図8】アモルファスリボン等の接触抵抗値を示す線図である。

【発明を実施するための形態】

【0020】

発明によるアモルファス合金は、冷却されたロールを1個もしくは2個使用するいわゆる単ロール法もしくは双ロール法によって製造することができ、または、金属粉末を溶融させる火炎の周囲に冷却ガスを吹き付ける急冷機能付きの溶射装置を使用する溶射法によって製造することができる。

【0021】

発明者らは、アモルファス合金からなるリボン(金属薄片)を、以下の手順により単ロール法で作製した。すなわち、表1に示す各アモルファス合金について、まず、該当する各成分の純金属と半金属との混合物をAr雰囲気中で高周波加熱で溶解し、Cu製の鋳型で鋳造して母合金を得た。その母合金を、再度Ar雰囲気中の高周波加熱で溶解し、回転しているCu製の単ロール表面に吹きつけてアモルファスリボンを得た。アモルファスリボンの厚みは、上記単ロールの回転数を変えることにより、25μmおよび50μmとした。そのリボンがアモルファスであることについては、X線回折でハローピークを観察することにより(図1参照)確認した。

【0022】

[延性の確認]

上記で作製した各アモルファスリボンについて180°の密着曲げ試験を行い、リボンの割れ発生の有無により、各アモルファス合金に関する延性の評価を行った。その結果を、上記の表1に併せて示す。なお、延性の評価指数は、以下の基準にしたがい1〜4のいずれかで表す。

評価指数1:25μm厚リボンで密着曲げ×

評価指数2:50μm厚リボンで密着曲げ×

評価指数3:50μm厚リボンで密着曲げ△

評価指数4:50μm厚リボンで密着曲げ○

また、密着曲げ○、△、×の判定は以下の基準に従う。

×:リボン全長の100%で割れ発生

△:リボン全長の50%で割れ発生

○:リボン全長の100%で割れ発生せず

【0023】

[耐食性の確認(1)]

上記で作製した各アモルファスリボンについて、常温でph=1硫酸への浸漬試験を行った。そのリボンの重量変化を経過観測して、減量率で腐食板厚(減厚量)を算定し、耐食性の評価を行った。その結果を表1に示す。

【表1】

なお、表1の浸漬試験で使用したアモルファスリボンの厚さは25ミクロンである。H-2(SUS316L)のみバルクで浸漬試験を実施した。

図2は、リボンサンプル(Ni87-x-yMoxNbyB13)の延性を整理したものである。図中の○内数字は、延性評価指数を示し、斜線域は、表1の耐食性評価で減厚量<5(μm/年)であった組成を示す。これより、延性評価指数4を得るための組成が明らかになった。Ni-Mo-Nb-Bを主成分とするアモルファス合金で、Nbの含有率を上げると延性は失われていく。Nbを8at%以上含有しながら延性を確保するためには、Mo、Bの含有率のバランスが重要となる。

【0024】

[耐食性の確認(2)]

Cu含有、Cu無添加の2試料で、濃度0.1N、1Nの80℃硫酸にて浸漬試験を行った。調査試料は、上記で常温ph=1硫酸への耐食性が認められた組成の一部で、[at%]でNi72Mo4.5Nb10B13Cu0.5(以下Cu含有)とNi72.5Mo4.5Nb10B13(以下Cu無添加)の2種類である。

ここでは、リボンサンプルの重量変化を調査し、測定時間は240h(10日)とした。その結果が図3に示されており、縦軸の腐食量はリボンサンプルの重量減少量を示している。腐食量の少ないものがより耐食性があると言える。4条件の結果ともに優れた耐食性であるが、各硫酸濃度共に、Cu含有試料でより高い耐食性を示す。

【0025】

[耐食性の確認(3)]

インピーダンス測定により、前記したCu含有、Cu無添加の2試料で、皮膜の直流抵抗を求めた。試験片は、厚さ1mmの塩ビ板で貼付け補強を施し、自由表面側を測定対象とした。対極には、20mm角の白金板を使用し、試験片との距離は約15mmに設置した。測定温度は25℃で、硫酸濃度は0.1N、1Nの2種類とした。各硫酸濃度共に、80℃で同濃度の硫酸に10時間浸漬した前後で測定を実施した。このとき、10日間浸漬後の測定では、新しい25℃硫酸でインピーダンス測定を行った。測定装置は、Princeton Applied Reserch社製のPAR-STAT-2273を使用。測定では、1,000,000〜0.01[Hz]の範囲を対数値で40点に分割した各周波数の交流を印加し、インピーダンス値と位相の差を断続的に測定した。また解析には、図4に示す等価回路によりR1、R2、Cを算出した。

図5は、上記インピーダンス測定で得られたR2(皮膜の直流抵抗。図4参照)を示している。耐食性の指標はR1およびR2で、これらの値が大きいと電流密度が低下し、耐食性が大きいと言える。高Cr含有不動態により耐食性を持つ場合は、R1の値が大きくなるが、電気2重層による耐食システムを示すものはR2の値が大きくなる。R1については、全測定でR2の1/30以下の値でしかなかったため、ここでは示していない。

図5によると、Cu含有試料で、各硫酸濃度共に、浸漬前後で安定した値となっている。ここで特筆すべきは、皮膜の直流抵抗値の高さである。不動態皮膜形成で耐食性を持つ材料の場合、この測定で、皮膜外回路の直流抵抗値R1が高いが、開発材では逆の結果となっている。このような結果は、一般的には電気2重層と言われる呼ばれる構造を持つ場合に得られるものである。開発材の耐食性も、この効果によるものと判断できる。この事象は、コンデンサ等では実用化されているが、これまでアモルファス合金で確認されたことはなかった。

【0026】

[耐食性の確認(4)]

1Vの電位負荷状態での電流密度を測定した。薬液は、ph=1の80℃硫酸で、80000秒以上の連続測定を行った。ここでも試料は、前記したCu含有、Cu無添加の2試料を用いた。試験片、対極、試験装置は、インピーダンス測定と同じである。結果は図6に示す。腐食減量は電流密度と相関があるため、電流密度が低い方が耐食性があると言える。なお、SUS316Lでは同条件試験で、1〜10μmという結果も出ている。本調査材は、共に、SUS316Lよりも耐食性が良いと言える。

【0027】

[耐食性の確認(5)]

Ni63Cr20B17とNi66Mo15B19のリボンで、浸漬試験を行い、耐食性の確認を行った。浸漬に用いた薬液は、5%燐酸(常温)と85%燐酸(140℃)の2種類とし、浸漬時間は、各々7日と600時間とした。図7は、浸漬前リボンの厚さと浸漬時の重量変化より換算した年間厚さ減量を示している。

Ni63Cr20B17は、不動態により耐食性を発揮しており、5%燐酸(常温)では腐食減量を確認できなかったが、85%燐酸(140℃)では急激に耐食性が悪化する。これは従来より言われているように、高温薬液により不動態が破壊されるためと予想される。対してNi66Mo15B19では、85%燐酸(140℃)でも、5%燐酸(常温)と比べてそれほど大きな悪化を見せていない。これは、電気2重層による耐食性が、不動態と比較して、温度への耐性が強いことを示している。

【0028】

[通電性の確認]

接触抵抗は、金の板を試験片面にあて1[ A/cm2]の定電流を流すことで発生する電圧降下量を測定し、オームの法則に基づいて抵抗を導出する方法で実施した。金の板と、試験片との接触面積は、1cm2である。このときの加圧力は5MPaとした。結果は図8に示し、比較のため、SUS316Lとグラファイトの値も記載する。接触抵抗は、材料を重ね合わせた際の通電性を評価する指標となり、小さい方がより通電性が良いと判断できる。

【技術分野】

【0001】

請求項に係る発明は、工業用材料として大量に使用できる、電気2重層による耐食性と通電性を兼ね備えたアモルファス合金に関するものである。

【背景技術】

【0002】

アモルファス合金が世に出て50年近くになり、高耐食性を持つ組成も多く発見されているが、この特性は、表面に安定した不動態皮膜を形成することによるものである。不動態は通電性が悪いため、これらは耐食性と通電性が同時に求められる環境での使用には適していない。今回はこの物性課題に取り込み解決したものである。

【0003】

Fe-Cr系、Fe-Cr-Mo系等Fe基のアモルファス合金は優れた耐食性を持っている。従って、古くから研究され多くの論文や特許がある。その代表的なものはFe-Cr-Mo-P 系の特許第3805601号である。アモルファス化する為の半金属は高耐食性の不動態形成に役立つP(論文;橋本功二、非晶質ステンレス、日本金属学会報、第8巻、第5号(1979)、を参照)が主体である。其の形態はP-C、P-Bが主なものである。さらにCr量がat%で25以上と、Moのat%で7以上との組み合わせでは、王水の1カ月間、常温浸漬試験でも腐食0に近い、卓越した高耐食性を有する(特開2009-270152号公報を参照)。

上記で報告されているように、高耐食性を持つアモルファス合金は、Crが濃化した不動態を形成する。

【0004】

Fe基以外では、Ni基アモルファス合金も研究され、高耐食性と延性が良いとされて、多くの特許文献がだされてきた。

たとえば特許文献1・2により、Ni-Cr-P-B系アモルファスの希塩酸への耐食性が報告されている。

又最近では、特許文献3・4がある。特に特許文献3は「高強度、高耐食性Ni基アモルファス合金」として広い範囲での成分を開示している。すなわち、Ni(80-w-x-y)NbwCrxMoyP20-zBzで0.1≦W≦10、4≦X≦18、3≦Y≦12、4≦Z ≦6の範囲となっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭60-002641号公報

【特許文献2】特開昭61-243142号公報

【特許文献3】特開2001-049407号公報

【特許文献4】特開平8-225901号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

これ等多くの文献に記載のNi基アモルファス合金は、半金属がP-B、P-C、P-Siの組み合わせが多く、合金も上記成分比率を変えたものが多い。最近は燃料電池のセパレーター用としてNi80-x-Crx-P16-B4が多く紹介されている。又1960〜1970年代ではNi-Cr-Bのものも紹介されている。

これらのNi基アモルファス合金は、Crが濃化した不動態により高耐食性を発揮するために、通電性が悪い。そのため、通電性が必要な用途での使用に適さない。

【0007】

そこで、本発明では、不動態を形成しない材料ということを前提に、下記のような特性を有するアモルファス合金を作製する。

・耐食性に優れていること: 浸漬試験及び定電位電解電流密度測定などでSUS316Lよりも優れていることを確認する。

・通電性に優れること: 接触抵抗の測定により、不動態を形成する材料(SUS316L)よりも低い抵抗値を持っていることを確認する。

・さらに、好ましくは延性に優れていること: 延性評価指数(後述する密着曲げ試験による)で4以上であることを確認する。

【課題を解決するための手段】

【0008】

本発明のアモルファス合金は、不動態皮膜を形成することなく、電気2重層を構成することにより耐食性を発揮するものであることを特徴とする。

不動態皮膜は高い耐食性を有するが、強固な絶縁体でもある。本発明のアモルファス合金は、不動態を形成しないで電気2重層を構成することにより耐食性を発揮するため、耐食性とともにすぐれた通電性を有することとなる。電気2重層に基づく耐食性は、アモルファス合金の表面に不動態皮膜を形成するのではなく、固体・液体間の界面にある狭い範囲の液相中に電気抵抗の高い部分を形成して耐食性を発揮するものである。その場合、不動態のような高絶縁性の皮膜を有しないので接触抵抗は低く、したがって通電性はきわめて良好である。電気2重層に基づく耐食性を具備させるには、アモルファス合金の成分系をたとえば下記のようにするのがよい。

【0009】

発明のアモルファス合金は、Crを含有しないようにするとよい。Crはその酸化物が不動態を形成しやすいことを考慮し、不動態によらない耐食性を具備させるためである。

【0010】

発明のアモルファス合金については、さらに、Niを66at%以上含有し、さらにMo、NbおよびBを含有するようにするとよい。

アモルファス合金について上記のようにCrを含有させないとすると、電気2重層に基づくこととしてもあらゆる薬品に対して高い耐食性が必ず発揮されるわけではない。しかし、ここに示すようにNiを66at%以上含有させ、Mo、NbおよびBをも含めるようにすると、塩酸(35%)、硫酸(98%)、苛性ソーダ(45%)など高濃度の薬品に対して優れた耐食性を有するものとなる。

また、さらに微量のCuを含有するようにすると、耐食性の点で一層好ましい。

【0011】

また、アモルファス化のための半金属としてBを含有し、Pを含有しないようにするとさらに好ましい。

アモルファス化のための半金属としてPを含有する場合、このPが不動態の形成を招きやすいほか、水素吸収をするため、時間を経て遅れ破壊を誘発しがちである。その点、当該半金属としてBを含有させPを含めないなら、不動態を形成させにくいうえ遅れ破壊が発生しない。また、Pを含有しないこととすると、その僅かなコンタミをも嫌うIC基板の洗浄機器等にも使用することが可能になる。

【0012】

発明のアモルファス合金は、以下に示す成分系とするのがとくに好ましい。

a) 成分系Ni100-x-y-zMoxNbyBzで示され、Niの量が66at%≦Niであり、他の成分量を示すx、y、zが0.1at%≦x≦15at%、0.1at%≦y≦15at%、5at%≦z≦25at%であるもの。

b) 成分系Ni100-v-x-y-zMovNbxCuyBzで示され、Niの量が66at%≦Niであり、他の成分量を示すv、x、y、zが0.1at%≦v≦15at%、0.1at%≦x≦15at%、0.1at%≦y≦5at%、5at%≦z≦25at%であるもの。

これら成分系のアモルファス合金は、不動態形成によるのではなく電気2重層の原理によって高い耐食性を発揮し、したがって通電性にも優れている。高い延性を有する点でも好ましい。

【0013】

発明のアモルファス合金は、耐食性と通電性が要求される固体高分子型燃料電池(PEFC)セパレータに使用するのに適している。

固体高分子型燃料電池のセパレータは、その燃料電池においてガス(燃料・空気)や水の流路を作り、且つ電気を流すためのものであり、80〜100℃の酸性水溶液に接する環境で使用されることから、高い耐食性と通電性とが要求される。発明のアモルファス合金は上記のとおり耐食性と通電性に優れるため、かかるセパレータ(またはセパレータの表面部分)を構成するのに絶好の特性を有しているといえる。

【0014】

また、発明のアモルファス合金は、高温環境での耐食材(高温薬液取扱い装置の材料等)とするのに適している。

高温(100℃程度以上)であって腐食性の強い環境下においても、十分な耐食性を発揮し得るからである。なお、高温環境での耐食材として、たとえば薬液の加熱に使用する熱交換器または反応容器等がある。

【0015】

本発明のアモルファス合金にはつぎのような特徴をもたせることができる。すなわち、

・ 高延性の確保

ただし、Ni-Mo-Nb-Bを主成分とするアモルファス合金で、Nbの含有率を上げると延性は失われていく。Nbを8at%以上含有しながら延性を確保するためには、Mo、Bの含有率のバランスが重要となる(図2参照)。

【0016】

・ 高耐食性の確保

不動態の形成を避けるために、Crを含有しないアモルファス合金とした。ph=1硫酸への耐食性にはNbが効果的である。また、Ni-Mo-Nb-B系アモルファス合金へのCuの添加も、耐食性を向上させるのに有効である。高耐食性を確認するための試験として、後述のように硫酸浸漬にともなう重量減少の測定、直流抵抗値変化の測定および定電位電解電流密度変化の測定を行った(図3、図5、図6参照)。

なお、それぞれの成分の役割はつぎのとおりである。

Mo;還元性環境での耐食性を向上、多く入れると延性を損なう。

Nb;耐食性に優れ、Moと組み合わせると更に耐食性を向上させる。

但し、多く入れると延性を損なう。

Cu;微量添加により、耐食性を向上させる。

B;非晶質形成能を上げる半金属。耐食性には直接影響しない。

これら成分系でのアモルファス合金において、還元性環境の希硫酸に対応した成分系として、

Ni-Mo-Nb-B、Ni-Mo-Nb-Cu-B

が好ましい。

また、不動態で耐食性を発揮するものは、高温(100℃程度以上の)薬液では不動態が破壊されるため耐食性が大きく低下する。電気2重層の原理で耐食性を発揮するものは、それとは異なる違いを確認できる(図7参照)。

【0017】

・ 通電性の確保

本発明については、接触抵抗測定により通電性を評価した(図8参照)。発明材はCrを含有しておらず、通電性を悪化する不動態を形成していないため、SUS316Lよりも1/3以下の小さな値であり、グラファイトに近い値となっている。よって、高い通電性が期待できる。

【発明の効果】

【0018】

本発明のアモルファス合金は、耐食性、通電性が共に優れ、また延性も高くすることができる優れたものであり、適用範囲の広い本格的な工業用材料としての展開が可能である。

【図面の簡単な説明】

【0019】

【図1】作製したアモルファスリボンについてのX線回折プロファイルである。

【図2】アモルファスリボンにおける延性評価指数との関係を示す線図である。

【図3】アモルファスリボンの80℃硫酸における重量変化を示す線図である。

【図4】インピーダンス測定の解析に用いた等価回路である。

【図5】アモルファスリボンのインピーダンス測定における皮膜の直流抵抗値を示す線図である。

【図6】アモルファスリボンの80℃硫酸(ph=1)における定電位電解電流密度を示す線図である。

【図7】アモルファスの常温5%燐酸及び140℃85%燐酸への浸漬腐食減量を示す線図である。

【図8】アモルファスリボン等の接触抵抗値を示す線図である。

【発明を実施するための形態】

【0020】

発明によるアモルファス合金は、冷却されたロールを1個もしくは2個使用するいわゆる単ロール法もしくは双ロール法によって製造することができ、または、金属粉末を溶融させる火炎の周囲に冷却ガスを吹き付ける急冷機能付きの溶射装置を使用する溶射法によって製造することができる。

【0021】

発明者らは、アモルファス合金からなるリボン(金属薄片)を、以下の手順により単ロール法で作製した。すなわち、表1に示す各アモルファス合金について、まず、該当する各成分の純金属と半金属との混合物をAr雰囲気中で高周波加熱で溶解し、Cu製の鋳型で鋳造して母合金を得た。その母合金を、再度Ar雰囲気中の高周波加熱で溶解し、回転しているCu製の単ロール表面に吹きつけてアモルファスリボンを得た。アモルファスリボンの厚みは、上記単ロールの回転数を変えることにより、25μmおよび50μmとした。そのリボンがアモルファスであることについては、X線回折でハローピークを観察することにより(図1参照)確認した。

【0022】

[延性の確認]

上記で作製した各アモルファスリボンについて180°の密着曲げ試験を行い、リボンの割れ発生の有無により、各アモルファス合金に関する延性の評価を行った。その結果を、上記の表1に併せて示す。なお、延性の評価指数は、以下の基準にしたがい1〜4のいずれかで表す。

評価指数1:25μm厚リボンで密着曲げ×

評価指数2:50μm厚リボンで密着曲げ×

評価指数3:50μm厚リボンで密着曲げ△

評価指数4:50μm厚リボンで密着曲げ○

また、密着曲げ○、△、×の判定は以下の基準に従う。

×:リボン全長の100%で割れ発生

△:リボン全長の50%で割れ発生

○:リボン全長の100%で割れ発生せず

【0023】

[耐食性の確認(1)]

上記で作製した各アモルファスリボンについて、常温でph=1硫酸への浸漬試験を行った。そのリボンの重量変化を経過観測して、減量率で腐食板厚(減厚量)を算定し、耐食性の評価を行った。その結果を表1に示す。

【表1】

なお、表1の浸漬試験で使用したアモルファスリボンの厚さは25ミクロンである。H-2(SUS316L)のみバルクで浸漬試験を実施した。

図2は、リボンサンプル(Ni87-x-yMoxNbyB13)の延性を整理したものである。図中の○内数字は、延性評価指数を示し、斜線域は、表1の耐食性評価で減厚量<5(μm/年)であった組成を示す。これより、延性評価指数4を得るための組成が明らかになった。Ni-Mo-Nb-Bを主成分とするアモルファス合金で、Nbの含有率を上げると延性は失われていく。Nbを8at%以上含有しながら延性を確保するためには、Mo、Bの含有率のバランスが重要となる。

【0024】

[耐食性の確認(2)]

Cu含有、Cu無添加の2試料で、濃度0.1N、1Nの80℃硫酸にて浸漬試験を行った。調査試料は、上記で常温ph=1硫酸への耐食性が認められた組成の一部で、[at%]でNi72Mo4.5Nb10B13Cu0.5(以下Cu含有)とNi72.5Mo4.5Nb10B13(以下Cu無添加)の2種類である。

ここでは、リボンサンプルの重量変化を調査し、測定時間は240h(10日)とした。その結果が図3に示されており、縦軸の腐食量はリボンサンプルの重量減少量を示している。腐食量の少ないものがより耐食性があると言える。4条件の結果ともに優れた耐食性であるが、各硫酸濃度共に、Cu含有試料でより高い耐食性を示す。

【0025】

[耐食性の確認(3)]

インピーダンス測定により、前記したCu含有、Cu無添加の2試料で、皮膜の直流抵抗を求めた。試験片は、厚さ1mmの塩ビ板で貼付け補強を施し、自由表面側を測定対象とした。対極には、20mm角の白金板を使用し、試験片との距離は約15mmに設置した。測定温度は25℃で、硫酸濃度は0.1N、1Nの2種類とした。各硫酸濃度共に、80℃で同濃度の硫酸に10時間浸漬した前後で測定を実施した。このとき、10日間浸漬後の測定では、新しい25℃硫酸でインピーダンス測定を行った。測定装置は、Princeton Applied Reserch社製のPAR-STAT-2273を使用。測定では、1,000,000〜0.01[Hz]の範囲を対数値で40点に分割した各周波数の交流を印加し、インピーダンス値と位相の差を断続的に測定した。また解析には、図4に示す等価回路によりR1、R2、Cを算出した。

図5は、上記インピーダンス測定で得られたR2(皮膜の直流抵抗。図4参照)を示している。耐食性の指標はR1およびR2で、これらの値が大きいと電流密度が低下し、耐食性が大きいと言える。高Cr含有不動態により耐食性を持つ場合は、R1の値が大きくなるが、電気2重層による耐食システムを示すものはR2の値が大きくなる。R1については、全測定でR2の1/30以下の値でしかなかったため、ここでは示していない。

図5によると、Cu含有試料で、各硫酸濃度共に、浸漬前後で安定した値となっている。ここで特筆すべきは、皮膜の直流抵抗値の高さである。不動態皮膜形成で耐食性を持つ材料の場合、この測定で、皮膜外回路の直流抵抗値R1が高いが、開発材では逆の結果となっている。このような結果は、一般的には電気2重層と言われる呼ばれる構造を持つ場合に得られるものである。開発材の耐食性も、この効果によるものと判断できる。この事象は、コンデンサ等では実用化されているが、これまでアモルファス合金で確認されたことはなかった。

【0026】

[耐食性の確認(4)]

1Vの電位負荷状態での電流密度を測定した。薬液は、ph=1の80℃硫酸で、80000秒以上の連続測定を行った。ここでも試料は、前記したCu含有、Cu無添加の2試料を用いた。試験片、対極、試験装置は、インピーダンス測定と同じである。結果は図6に示す。腐食減量は電流密度と相関があるため、電流密度が低い方が耐食性があると言える。なお、SUS316Lでは同条件試験で、1〜10μmという結果も出ている。本調査材は、共に、SUS316Lよりも耐食性が良いと言える。

【0027】

[耐食性の確認(5)]

Ni63Cr20B17とNi66Mo15B19のリボンで、浸漬試験を行い、耐食性の確認を行った。浸漬に用いた薬液は、5%燐酸(常温)と85%燐酸(140℃)の2種類とし、浸漬時間は、各々7日と600時間とした。図7は、浸漬前リボンの厚さと浸漬時の重量変化より換算した年間厚さ減量を示している。

Ni63Cr20B17は、不動態により耐食性を発揮しており、5%燐酸(常温)では腐食減量を確認できなかったが、85%燐酸(140℃)では急激に耐食性が悪化する。これは従来より言われているように、高温薬液により不動態が破壊されるためと予想される。対してNi66Mo15B19では、85%燐酸(140℃)でも、5%燐酸(常温)と比べてそれほど大きな悪化を見せていない。これは、電気2重層による耐食性が、不動態と比較して、温度への耐性が強いことを示している。

【0028】

[通電性の確認]

接触抵抗は、金の板を試験片面にあて1[ A/cm2]の定電流を流すことで発生する電圧降下量を測定し、オームの法則に基づいて抵抗を導出する方法で実施した。金の板と、試験片との接触面積は、1cm2である。このときの加圧力は5MPaとした。結果は図8に示し、比較のため、SUS316Lとグラファイトの値も記載する。接触抵抗は、材料を重ね合わせた際の通電性を評価する指標となり、小さい方がより通電性が良いと判断できる。

【特許請求の範囲】

【請求項1】

不動態皮膜を形成することなく、電気2重層を構成することにより耐食性を発揮することを特徴とするアモルファス合金。

【請求項2】

Crを含有しないことを特徴とする請求項1に記載したアモルファス合金。

【請求項3】

Niを66at%以上含有し、さらにMo、NbおよびBを含有することを特徴とする請求項2に記載したアモルファス合金。

【請求項4】

アモルファス化のための半金属としてBを含有し、Pを含有しないことを特徴とする請求項3に記載したアモルファス合金。

【請求項5】

さらにCuを含有することを特徴とする請求項3または4に記載したアモルファス合金。

【請求項6】

成分系Ni100-x-y-zMoxNbyBzで示され、Niの量が66at%≦Niであり、他の成分量を示すx、y、zが0.1at%≦x≦15at%、0.1at%≦y≦15at%、5at%≦z≦25at%であることを特徴とする請求項1〜4のいずれかに記載したアモルファス合金。

【請求項7】

成分系Ni100-v-x-y-zMovNbxCuyBzで示され、Niの量が66at%≦Niであり、他の成分量を示すv、x、y、zが0.1at%≦v≦15at%、0.1at%≦x≦15at%、0.1at%≦y≦5at%、5at%≦z≦25at%であることを特徴とする請求項1〜5のいずれかに記載したアモルファス合金。

【請求項8】

耐食性と通電性が要求される固体高分子型燃料電池(PEFC)セパレータとすることを特徴とする請求項1〜7のいずれかに記載したアモルファス合金の用途。

【請求項9】

高温環境での耐食材とすることを特徴とする請求項1〜7のいずれかに記載したアモルファス合金の用途。

【請求項10】

請求項1〜7のいずれかに記載したアモルファス合金によって、酸性水溶液に接する部分の少なくとも表面が構成されていることを特徴とする固体高分子型燃料電池のセパレータ。

【請求項11】

請求項1〜7のいずれかに記載したアモルファス合金によって、薬液に接する部分の少なくとも表面が構成されていることを特徴とする高温薬液取扱い装置。

【請求項1】

不動態皮膜を形成することなく、電気2重層を構成することにより耐食性を発揮することを特徴とするアモルファス合金。

【請求項2】

Crを含有しないことを特徴とする請求項1に記載したアモルファス合金。

【請求項3】

Niを66at%以上含有し、さらにMo、NbおよびBを含有することを特徴とする請求項2に記載したアモルファス合金。

【請求項4】

アモルファス化のための半金属としてBを含有し、Pを含有しないことを特徴とする請求項3に記載したアモルファス合金。

【請求項5】

さらにCuを含有することを特徴とする請求項3または4に記載したアモルファス合金。

【請求項6】

成分系Ni100-x-y-zMoxNbyBzで示され、Niの量が66at%≦Niであり、他の成分量を示すx、y、zが0.1at%≦x≦15at%、0.1at%≦y≦15at%、5at%≦z≦25at%であることを特徴とする請求項1〜4のいずれかに記載したアモルファス合金。

【請求項7】

成分系Ni100-v-x-y-zMovNbxCuyBzで示され、Niの量が66at%≦Niであり、他の成分量を示すv、x、y、zが0.1at%≦v≦15at%、0.1at%≦x≦15at%、0.1at%≦y≦5at%、5at%≦z≦25at%であることを特徴とする請求項1〜5のいずれかに記載したアモルファス合金。

【請求項8】

耐食性と通電性が要求される固体高分子型燃料電池(PEFC)セパレータとすることを特徴とする請求項1〜7のいずれかに記載したアモルファス合金の用途。

【請求項9】

高温環境での耐食材とすることを特徴とする請求項1〜7のいずれかに記載したアモルファス合金の用途。

【請求項10】

請求項1〜7のいずれかに記載したアモルファス合金によって、酸性水溶液に接する部分の少なくとも表面が構成されていることを特徴とする固体高分子型燃料電池のセパレータ。

【請求項11】

請求項1〜7のいずれかに記載したアモルファス合金によって、薬液に接する部分の少なくとも表面が構成されていることを特徴とする高温薬液取扱い装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−241231(P2012−241231A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−112109(P2011−112109)

【出願日】平成23年5月19日(2011.5.19)

【出願人】(000150280)株式会社中山製鋼所 (26)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月19日(2011.5.19)

【出願人】(000150280)株式会社中山製鋼所 (26)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]