耐食性に優れた接合体

【課題】被接合部材であるアルミニウム材を加熱する際に生じる液相を利用した接合方法を用い、第2相粒子の大きさと分布を最適化した長寿命の接合体を提供する。

【解決手段】アルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とした接合体であって、前記一方の被接合部材と他方の被接合部材の少なくともいずれか一方のアルミニウム材の全質量に対する当該アルミニウム材内に生成する液相の質量比が5〜35%となる温度において両被接合部材が接合され、前記質量比となる液相を生成したアルミニウム材において、円相当径0.2〜10.0μmの第二相粒子が、1000個/mm2以上存在することを特徴とする接合体

【解決手段】アルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とした接合体であって、前記一方の被接合部材と他方の被接合部材の少なくともいずれか一方のアルミニウム材の全質量に対する当該アルミニウム材内に生成する液相の質量比が5〜35%となる温度において両被接合部材が接合され、前記質量比となる液相を生成したアルミニウム材において、円相当径0.2〜10.0μmの第二相粒子が、1000個/mm2以上存在することを特徴とする接合体

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム材同士、或いは、アルミニウム材と他の金属材との耐食性優れた接合体に関する。

【背景技術】

【0002】

金属製の部材の接合方法には、従来から様々な方法が用いられている。非特許文献1によると、金属の接合方法は材質的接合法、化学的接合法、機械的接合法に大きく分類される。アルミニウム材の接合も、これらいずれかの方法が用いられてきた。

【0003】

材質的接合法は、被接合部材同士を金属結合によって強固に接合するものである。適切に行なうことにより、接合部の高い信頼性が得られる接合方法である。具体的には、溶融させて接合する溶接法;拡散接合法、圧接法、摩擦攪拌接合法などの固相接合法;ロウ接など液相−固相反応接合法などに分類される。材質的接合法は、前述の通り金属結合によって強固な接合を実現するものである。その中でも、液相−固相反応接合法であるロウ接は、炉中で被接合部材全体を加熱して接合を行うので、同時に多点の接合が可能である。このような利点を活かしたロウ接は、自動車用熱交換器やヒートシンクなど接合箇所が多く狭い間隔で接合される製品の接合に多く適用されている。

【0004】

化学的接合法は、いわゆる接着剤を用いた方法である。材質的接合法と違って、高温で接合する必要がなく、被接合部材自体の変形もほぼ起こらないという利点がある。しかしながら、金属結合のような強固な接合が得られないので、接合部の信頼性や熱伝導性は材質的接合法と比べて劣る。

【0005】

機械的接合法には、リベットやボルト締めなどがある。材質的接合法や化学的接合法より比較的簡単に接合ができ、材質的接合法と同等以上の接合強度を得られ、方法によっては接合のやり直しが容易である。しかしながら、接合部の形状が限定されること、密閉が必要な接合に不利であること等の欠点がある。

【0006】

アルミニウム材の接合には従来から溶接法やハンダ付け法、ロウ付法等の材質的接合法が用いられている。

溶接法は、接合部を電気又は炎により加熱して溶融、合金化して接合を成すものである。接合部の隙間が大きい場合や接合強度が必要な場合は、溶加材を接合時に同時に溶融させ隙間を充填する。いずれも、接合部分が溶融するため確実な接合がなされる。一方で、接合部を溶融して接合するため、接合部近傍の形状が大きく変形し、また金属組織が局所的に大きく変化することとなる。また、接合部のみを局所的に加熱していく必要があるため、同時に多点を接合するのは困難である。

【0007】

ハンダ付け法やロウ付法では、被接合部材よりも融点の低いハンダ材やロウ材を用いて、電気又は炎により加熱することで、これらハンダ材やロウ材のみを溶融させて接合部の隙間を充填することにより接合を行うものである。点状や線状の接続部の接合に有利な接合方法であり、ロウ材やハンダ材は接合凝固時にフィレットと呼ばれる形状を成すことにより、強度や熱伝導性などの面で非常に信頼性の高い接合を得られる。また、母材を溶融させることなく短時間で強固な接合を得ることができる。特にノコロックロウ付法や真空ロウ付法など炉中ロウ付法は、ロウ材と被接合部材であるアルミニウム材をクラッドしたブレージングシートを用いることを特徴とする。ブレージングシートをプレス加工し、中空構造を有する積層型熱交換器を組み立て、炉中で加熱することにより接合箇所が多く複雑な形状を有する熱交換器を製造することができる。一方で、ロウ付やはんだ付では液相が流動するため、微細な流路などがロウで埋められてしまうことがあった。また、ブレージングシートはロウを接合部に容易に均一供給できる一方で、製造が通常より複雑である点、さらにロウ材面への切削加工が制限される点など欠点もあった。

【0008】

拡散接合法や摩擦接合法等の固相接合法は、原則的に部材の溶融を伴わない接合法である。

【0009】

拡散接合は、母材同士を密着させ、基本的に母材の融点以下で塑性変形を生じない程度に加圧し、接合面間に生じる原子の拡散を利用して接合する方法である。この接合方法では、被接合部材の変形を伴わずに同時多点接合や面接合が可能である。従って、微細な形状を持つ被接合部材の接合が可能である。しかしながら、拡散現象を利用するため、溶接やロウ付などと比べて接合に長時間を要する。通常、30分程度からそれ以上の時間、所定温度での保持が必要となる。更に、アルミニウム材の場合には、安定で且つ強固な酸化皮膜が表面に存在するため拡散が阻害されるので、固相拡散接合を行うことが難しい。被接合部材にMgを0.5〜1.0mass%程度含有するアルミニウム材を用いる場合は、Mgの還元作用により酸化皮膜が破壊されて比較的容易に接合が可能となるが、その他のアルミニウム材の場合には、接合面の酸化皮膜を除去する清浄化処理が必要となる。

【0010】

摩擦接合法のなかでアルミニウム材に用いられる接合法である摩擦攪拌接合(FSW)は、全てのアルミニウム合金材に適用可能であり、母材の溶融を伴わないため接合時の変形が小さいという利点がある。一方で、接合部の形状が直線や緩曲線に限定され、複雑な形状の接合が困難である。また、接合ツールを接合部に直接接触させるため、微細な形状の接合が困難であり、さらに同時に多点を接合するのも困難である。さらには、接合の終端部に接合ピンの痕が残ってしまう。

【0011】

以上のように、アルミニウム材を材質接合する場合は、被接合部材を溶融させない、又は接合部近辺のみ局所的に溶融させる接合方法が一般的に取られている。被接合部材が全体で溶融すると、形状が保たれず任意の形状が得られないためである。しかしながら、実用的な速さで接合を確実に行うためには、溶融される部分が必要であり、その部分の変形はどうしても回避できなかった。

【0012】

一方で、金属部材の全体を半溶融状態として行う接合方法も提言されている。特許文献1には、合金粉末の半溶融を利用した接合方法が提案されている。この接合方法では、接合する部品に加えて接合部材である合金粉末が必要となる。

【0013】

また、特許文献2には、半溶融の合金母材に非金属部材を圧入して、非金属部材と合金母材とを接合する方法が提案されている。しかしながら、この接合方法では所定の金型にパンチを圧接して接合するため、製品の形状が限定される。

【0014】

半溶融を利用した接合方法では、接合後の組織が、固相のままの相と液相が凝固した相の多相組織となる。多相組織では、各組織中の構成成分の固溶量、金属間化合物の分布状態が異なり、使用中にいずれかの相が優先的に溶解してしまう。その結果、接合体としての寿命が短くなるおそれがある。特許文献3には、少なくともMnを含むAl合金からなる芯材の表面に少なくともSiを含むAl系ロウ材が設けられたAl材料が用いられた製品の製造方法であって、前記ロウ材によるロウ付け作業の後、100〜400℃の温度で15分以上の熱処理を行うことを特徴とするAl系製品の製造方法が提案されている。しかしながら、この製造方法は、Al−Si系合金を用いたブレージングシートのロウ付を用いたAl系製品の製造方法に限定され、熱処理を追加する工程により製造費用のコストアップとなる問題も残った。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2005−30513号公報

【特許文献2】特開2003−88948号公報

【特許文献3】特許3549027号公報

【非特許文献】

【0016】

【非特許文献1】溶接・接合技術データブック、溶接・接合技術データブック編集委員会、2007年

【発明の概要】

【発明が解決しようとする課題】

【0017】

以上のように、アルミニウム材を含む金属材の従来の接合方法には、以下にまとめるような様々な問題点があった。

従来のアルミニウム材の接合方法では、摩擦攪拌接合や拡散接合などの固相接合法を除き接合部分で構造部材又は被接合部材の溶融が必要とされていた。そのため、接合部分近傍で、形状変化が伴うのが当然であった。従って、従来の接合方法においては、接合後の寸法変化又は強度変化を想定して、部材の設計、組立を行う必要があった。

【0018】

基本的に溶融による変形を伴わない拡散接合法では、接合に長時間を要し接合に加圧が必要であるという問題があった。更に、拡散接合法ではアルミニウムの酸化皮膜を除去するための清浄化処理が必要であり、アルゴンイオン衝撃、グロー放電、あるいは超音波付与など特殊な工程が必要であるという問題があった。

【0019】

また、溶接法においては被接合部材の一部が溶融、合金化するために接合部が別組織となり、局所的に脆弱化する等の問題があった。溶融の生じないFSWにおいても、接合部は材料が攪拌され母材とは異なる組織を呈しているため、接合強度等が問題になることもあった。

【0020】

また、特に同時多点接合を迅速に実施するためには、炉中でのロウ付法が適しているが、ロウ材を別途必要とする。また、炉中でのロウ付法では、予めロウ材を材料の接合面にクラッドしたブレージングシートを用いられることが多いが、接合面側での切削などの加工の自由度が損なわれていた。更に、ブレージングシートは、その製造技術が必要でありコストダウンや調達性の改善等の問題があった。

【0021】

半溶融を利用した接合方法では、接合後の組織が、固相のままの相と液相が凝固した固相の多相組織となる。多相組織では、各組織中の構成成分の固溶量、金属間化合物の分布状態が異なり、使用中に上記両固相のいずれかの相が優先的に溶解してしまい、接合体としての寿命が短くなるおそれがあった。

【0022】

本発明は上記問題に鑑み、鋭意検討の結果、被接合部材であるアルミニウム材を加熱する際に生じる液相を利用した接合方法を用い、長寿命化のために第2相粒子の大きさと分布を最適化した接合体の提供を目的とする。

【課題を解決するための手段】

【0023】

本発明は請求項1において、アルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とした接合体であって、前記一方の被接合部材と他方の被接合部材の少なくともいずれか一方のアルミニウム材の全質量に対する当該アルミニウム材内に生成する液相の質量比が5〜35%となる温度において両被接合部材が接合され、前記質量比となる液相を生成したアルミニウム材において、円相当径0.2〜10.0μmの第二相粒子が、1000個/mm2以上存在することを特徴とする耐食性に優れた接合体とした。

【0024】

更に本発明は請求項2では請求項1において、第二相粒子が、Al−Fe系金属間化合物及びAl−Ni系金属間化合物の少なくともいずれかとした。

【発明の効果】

【0025】

本発明は、被接合部材であるアルミニウム材内部に生じる僅かな液相を利用した接合に基づくもので、信頼性の高い金属結合による接合体を得ることができる。また、被接合部材全体において局所的な組織変化が起こらないため、接合体の強度脆化が生じ難い。

【0026】

また、被接合部材自体が溶融により大きく流動することがなく、ハンダ、ロウ材、溶化材等を用いないため、接合前後の寸法変化が小さく殆ど形状変化を生じない接合体が得られる。特に、微細な流路を有する被接合部材の接合においても、液相の流れ込みや変形によって流路が塞がれることない。

【0027】

本発明では、ロウ付法と同等の信頼性を有する同時多点接合を、置きロウ、ロウペースト、ロウをクラッドしたブレージングシートを用いることなく行える。そのため、接合性能を損なうことなく材料のコストダウンが可能である。

【0028】

特に、同様に変形が小さく同時多点接合が可能である拡散接合と比べて、加圧が不要で且つ短時間で接合が可能である。また、Mgを含有していないアルミニウム材であっても、接合面の清浄化処理のための特殊な工程を行うことなく接合が可能である。

【0029】

本発明では、接合によって生成する第2相粒子の大きさと分布を最適化しすることにより接合体の長寿命化を実現できる。

【0030】

更に本発明では、第二相粒子をAl−Fe系金属間化合物及びAl−Ni系金属間化合物の少なくともいずれかとすることにより、接合体の更なる長寿命化を実現できる。

【図面の簡単な説明】

【0031】

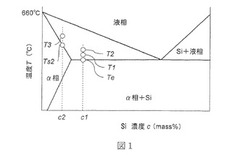

【図1】二元系共晶合金としてAl−Si合金の状態図を示す模式図である。

【図2】本発明に係るアルミニウム材の接合方法における、液相の生成メカニズムを示す説明図である。

【図3】逆T字型接合試験片とその接合部の観察面位置を示す正面図である。

【図4】図3で観察した接合部を示す顕微鏡写真である。

【図5】接合率、ならびに、接合による変形率を測定するための試料を示す斜視図である。

【図6】接合率、ならびに、接合による変形率の測定方法の説明図である。

【発明を実施するための形態】

【0032】

以下に本発明を詳細に説明する。

A.被接合部材の組み合わせ

本発明では、アルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とする。ここで、アルミニウム材には、アルミニウム合金材が好適に用いられる。本発明における被接合部材の組み合わせには、同一組成のアルミニウム合金材同士の接合体、組成の異なるアルミニウム合金材同士の接合体、或いは、アルミニウム合金材と他の金属材との接合体が挙げられる。なお、他の金属材としては、Cu、Fe、Ti等が用いられる。

【0033】

B.液相の生成

本発明では、一方の被接合部材と他方の被接合部材の少なくともいずれか一方のアルミニウム材の全質量に対する当該アルミニウム材内に生成する液相の質量比(以下、液相率という。)が5〜35%となる温度で接合する必要がある。液相率が5%未満では発生する液相の量が少なく、良好な接合が得られない。液相率が35%を超えると発生する液相の量が多く、アルミニウム材が形状を維持できず大きく変形してしまう。液相率は10〜20%がより好ましい。

【0034】

加熱中の実際の液相率を測定することは、極めて困難である。そこで、本発明で規定する液相率は平衡計算によって求められた値とする。具体的には、Thermo−Calcなどの熱力学平衡計算ソフトによって合金組成と加熱時の最高到達温度(加熱温度)から計算したものである。

【0035】

液相の生成メカニズムについて説明する。図1に代表的な二元系共晶合金であるAl−Si合金の状態図を模式的に示す。Si濃度がc1であるアルミニウム部材を加熱すると、共晶温度(固相線温度)Teを超えた付近の温度T1で液相の生成が始まる。共晶温度Te以下では、図2(a)に示すように、結晶粒界で区分されるマトリクス中に晶析出物が分布している。ここで液相の生成が始まると、図2(b)に示すように、晶析出物分布の偏析の多い結晶粒界が溶融して液相となる。次いで、図2(c)に示すように、アルミニウム合金のマトリクス中に分散する主添加元素成分であるSiの晶析出物粒子や金属間化合物の周辺が球状に溶融して液相となる。更に図2(d)に示すように、マトリクス中に生成したこの球状の液相は、界面エネルギーにより時間の経過や温度上昇と共にマトリクスに再固溶し、固相内拡散によって結晶粒界や表面に移動する。次いで、図1に示すように温度がT2に上昇すると、状態図より液相量は増加する。図1に示すように、一方のアルミニウム部材のSi濃度が最大固溶限濃度より小さいc2の場合には、固相線温度Ts2を超えた付近で液相の生成が始まる。温度がT3に上昇すると、状態図より液相量は増加する。このように、本発明における接合は、アルミニウム部材内部の部分的な溶融により生成される液相を利用するものであり、接合と形状維持の両立を実現できるものである。

【0036】

C.接合における金属組織の挙動

液相が生じた後から接合に至るまでの金属組織の挙動を説明する。図3に示すように、液相を生成するアルミニウム材Aと、これと接合するアルミニウム材Bとを用いた逆T字型接合試験片を接合し、図に示す観察面を顕微鏡で観察した。前述のように、接合においてアルミニウム部材Aの表面に生成するごく僅かな液相は、フラックス等の作用により酸化皮膜が破壊された相手のアルミニウム部材Bとの隙間を埋める。次に、両部材の接合界面付近にある液相がアルミニウム部材B内へと移動していき、それに伴い接合界面に接しているアルミニウム部材Aの固相α相の結晶粒がアルミニウム部材B内に向かって成長していく。一方、アルミニウム部材Bの結晶粒もアルミニウム部材A側へと成長していく。

【0037】

アルミニウム部材Bが液相を生成しない合金の場合には、図4(a)に示すように、接合界面付近のアルミニウム材B中にアルミニウム材Aの組織が入り込んだような組織となって接合される。従って、接合界面にはアルミニウム材Aとアルミニウム材B以外の金属組織が生じない。また、アルミニウム材Bも液相を生成する合金の場合には、図4(b)に示すように、両アルミニウム材は完全に一体化した組織となり接合界面が判別できない。

【0038】

一方、アルミニウム材Aとしてロウ材をクラッドしたブレージングシートを用い、アルミニウム材Bとして液相を生成しない部材を用いた場合には、図4(c)に示すように、接合部にフィレットが形成され共晶組織が見られる。このように、図4(c)では、図4(a)、(b)において形成される接合組織とは異なるものとなる。ロウ付法では接合部を液相ロウが埋めてフィレットを形成するため、接合部は周囲と異なる共晶組織が形成されるのである。また、溶接法においても接合部が局部的に溶融するため、他の部位とは異なる金属組織となる。それに対して、本発明の接合では、接合部の金属組織が両被接合部材のものだけで構成され、或いは、両被接合部材が一体化したもので構成される点で、ロウ付や溶接による接合組織と相違する。

【0039】

このような接合挙動のため、接合工程後において接合部位近傍の形状変化がほとんど発生しない。すなわち、溶接法のビードや、ロウ付法でのフィレットのような接合後の形状変化が、本発明に係る接合方法では殆ど発生しない。それにも拘わらず、溶接法やロウ付法と同じく金属結合による接合を可能とする。例えば、ブレージングシート(ロウ材クラッド率が片面5%)を用いてドロンカップタイプの積層型熱交換器を組み立てた場合、ロウ付け加熱後には溶融したロウ材が接合部に集中するため、積層した熱交換器の高さが5〜10%減少する。従って、製品設計においてはその減少分を考慮する必要がある。本発明において適用するしみ出し接合においては接合後における寸法変化が極めて小さいため、高精度の製品設計が可能となる。

【0040】

D.酸化皮膜の破壊

アルミニウム部材の表層には酸化皮膜が形成されており、これによって接合が阻害される。従って、接合においては酸化皮膜を破壊する必要がある。

酸化皮膜を破壊するには、接合部にフラックスを塗布する方法が挙げられる。フラックスは、フッ化物系フラックスや塩化物系フラックスが用いられる。これらフラックスは、液相が溶融する前に又は接合温度に至る前に溶融し、酸化皮膜と反応して酸化皮膜を破壊する。この方法では、酸化皮膜の形成を抑制するために、窒素ガスやアルゴンガスなどの非酸化性雰囲気中で接合する。特にフッ化物系のフラックスを用いる場合は、酸素濃度を250ppm以下に抑え、露点を−25℃以下に抑えた非酸化性ガス雰囲気中で接合するのが好ましい。フラックスを用いる場合、アルミニウム材中にMgが0.5mass%(以下、単に「%」と記す)を超えて含有されると、フラックスとMgが反応してフラックスの酸化皮膜破壊作用が損なわれる。

【0041】

一方、アルミニウム材にMgが0.2〜2.0%程度添加されている場合は、接合部にフラックスを塗布しなくても、酸化皮膜が破壊されて接合が可能になる。この場合、真空フラックスレスロウ付と同様に、アルミニウム部材が溶融し液相が表層に出てくるときに、アルミニウム部材中より蒸発するMgのゲッター作用によって酸化皮膜が破壊される。Mgのゲッター作用により酸化皮膜を破壊する場合、酸化皮膜の形成を抑制するために、真空中又は上記の非酸化性雰囲気中で接合する。非酸化性雰囲気中での接合の場合は、露点を−25℃以下に抑えることが好ましい。

【0042】

E.接合条件

液相率が5〜35%である時間は、30〜3600秒とするのが好ましい。30秒未満では、液相が接合部に十分に充填されない場合があり、3600秒を超えると被接合部材の形状変化を確実に抑制できない場合がある。

また、液相を生成するアルミニウム部材の固相線温度と液相線温度の差を10℃以上とするのが好ましい。10℃未満では、固体と液体が共存する温度範囲が狭くなり、発生する液相量の制御が困難となる場合がる。

【0043】

F.接合時に両被接合部材に加わる圧力

上記の条件を満たすことで必要な接合特性を得ることできるが、中空部があり、比較的脆弱な構造体を形成する場合においては、接合部の圧力が高すぎると構造を維持できない場合がある。特に液相率が大きい場合は比較的小さな圧力に留めたほうが良好な形状を維持できる。接合部の圧力をP(KPa)液相率をV(%)とした場合、P≦460−121Vの条件を満たせば、非常に安定した接合が得られる。

【0044】

G.被接合部材の接合表面におけるうねり

接合部の圧力と同様、に接合部の表面形態も接合性に影響を与え、接合前の被接合部材の面が平滑なほうがより安定した接合が得られる。具体的には、両被接合部材の接合面の表面の凹凸から求められる算術平均うねりWa1とWa2の和が、Wa1+Wa2≦10(μm)を満足することで一層安定した接合が得られる。

【0045】

H.接合方法

本発明の接合における加熱は、通常は炉中にて行う。炉の形状に、特に制限はなく、例えば1室構造のバッチ炉、自動車用熱交換器の製造などに用いられる連続炉などで行えばよい。なお、炉中の雰囲気に制限はないが、前述の通り非酸化性雰囲気中で行うことがより好ましい。

【0046】

I.第二相粒子

本発明においては、接合中に液相を生成するアルミニウム材の接合後の金属組織に、円相当径0.2〜10μmの第二相粒子が1000個/mm2以上の分布密度で存在する。第二相粒子とは、アルミニウムマトリクス中に存在する結晶構造の異なる晶析出物相であり、アルミニウムとは腐食反応の活性度が異なり、アルミニウムと第二相粒子とを用いて腐食反応を分散させることで、接合体全体の腐食を均一に進行させて長寿命化を図るものである。

【0047】

第二相粒子の大きさが、円相当径0.2μm未満では腐食反応の分散効果が十分でなく、円相当径10μmを超えると逆に腐食が集中してしまう。また、腐食反応を均一に生起させるためには、第二相粒子の大きさともに、その分布密度も重要になる。第二相粒子の分布密度は、1000個/mm2以上とする。第二相粒子の分布密度が、1000個/mm2未満では、腐食反応の分散効果が十分でない。なお、この分布密度に上限は設けないが、アルミニウム材に添加される添加元素の含有量に依存する。通常の添加量では、1000〜4000個/mm2が分布密度の上限である。

【0048】

第二相粒子としては、特にAl−Fe系金属間化合物及びAl−Ni系金属間化合物が腐食反応の分散効果が顕著である。従って、液相を生成したアルミニウム材には第二相粒子として、Al−Fe系金属間化合物及びAl−Ni系金属間化合のいずれか一方、或いは、これらの両方が存在するのが好ましい。なお、Al−Fe系金属間化合物及びAl−Ni系金属間化合の他にも、Al−Cu系金属間化合物、Al−Mn系金属間化合物、Al−Si系金属間化合物が一定の分散効果を発揮する。従って、Al−Fe系金属間化合物やAl−Ni系金属間化合に代えて、或いは、これらと共にAl−Cu系金属間化合物、Al−Mn系金属間化合物、Al−Si系金属間化合物を、第二相粒子として液相を生成したアルミニウム材に存在させてもよい。

【0049】

J.本発明に適したアルミニウム部材の材質

本発明に適した液相率を生成するアルミニウム材としては、Mg含有量が0.5%以下又は0.2%以上2.0%以下に規制され、Fe:0.1〜1.5%を必須元素として含有し、Ni:0.01〜1.5%、Cu:0.05〜2.0%、Zn:0.2〜3.0%、Mn:0.1〜1.8%及びTi:0.01〜0.3%から選択される1種又は2種以上を選択的添加元素として更に含有し、残部がAl及び不可避的不純物からなるアルミニウム合金からなるアルミニウム合金材が好適に用いられる。

【0050】

本発明に適した他の所定の液相率を生成する他のアルミニウム材としては、Mg含有量が0.5%以下又は0.2%以上2.0%以下に規制され、Ni:0.01〜1.5%を必須元素として含有し、Fe:0.1〜1.5%、Cu:0.05〜2.0%、Zn:0.2〜3.0%、Mn:0.1〜1.8%及びTi:0.01〜0.3%から選択される1種又は2種以上を選択的添加元素として更に含有し、残部がAl及び不可避的不純物からなるアルミニウム合金からなるアルミニウム合金材も好適に用いられる。

【実施例】

【0051】

以下に、この発明の実施例を本発明例と比較例とを対比して説明する。

【0052】

(実施例1〜19及び比較例20〜24)

表1に接合に用いたAl−Si合金の組成を示す(Siを、1.5〜4.0%含有する)。表1には、580〜635℃の各温度での平衡液相率も示した。なお、平衡液相率は、Thermo−Calcによる計算値である。表1に示す合金鋳塊を調製した後、熱間圧延及び冷間圧延により厚さ1mmの圧延板を得た。この圧延板を切り出し、端面をフライスにより平滑にしたものを組み合わせて、図5に示す接合試験片を作製した。試験片の上板と中板には、表1に示す組成のアルミニウム合金板を用い、下板には純アルミニウム板(A1070)を用いた。上板と中板のアルミニウム合金板は同一組成である。これら例は、同一組成のアルミニウム合金材同士の接合である。この接合試験片の接合面には、フッ化物系の非腐食性フラックスを塗布した。図5(a)に示すように、下板に中板と上板を順次重ね、重ね合わせたものの上下に板厚1mmのステンレス板の治具を配するようにした。次いで、図5(b)に示すように、上下のステンレス板と側面に2本のステンレス線を架け渡して端部をそれぞれ縛り、下板、中板及び上板からなる試験片を固定して試料とした。なお、図5(a)に記載の数字は、部材の寸法(単位:mm)を表わす。

【0053】

【表1】

【0054】

上記の試料を、窒素雰囲気中で所定の温度(580〜635℃)まで昇温しその温度に2分間保持した後に、室温で自然冷却した。窒素雰囲気は、酸素濃度100ppm以下で露点−45℃以下に管理した。昇温速度は、520℃以上において、10℃/分とした。

【0055】

接合後の試験片を、図6(a)に示す観察断面が得られるように切断した。図6(b)に示すように、上板と中板は接合部1及び接合部2で接合されている。接合部1(2)の一部拡大図を6(c)に示す。上板と中板に接合界面が見られない部分が、接合されている部分であり、接合界面(図の横線)が見られる部分が、接合されていない未接合の部分である。接合率は、下記式(2)で定義される。

接合率(%)={(L1+L2)/2L0}×100 (2)

ここで、L1は接合部1において接合されている部分の長さ、L2は接合部2において接合されている部分の長さ、L10は接合部1と接合部2において、それぞれ接合されるべき長さである。

【0056】

図6(d)に、試験片の天井部を示す。aは試験片の天井部の接合前の長さ、a1は試験片の天井部上側の接合後における湾曲長さ、a2は試験片の天井部下側の接合後における湾曲長さを表わす。下記式(3)で定義される変形率をもって、接合前に対する接合後の寸法変化とした。

変形率(%)=[{(a1+a2)/2a}−1]×100 (3)

【0057】

接合率が95%以上を◎、90%以上95%未満を○、25%以上90%未満を△、25%未満を×と判定した。また、変形率が3%以下を◎、3%を超え5%以下を○、5%を超え8%以下を△、8%を超えるものを×と判定した。

【0058】

以上の結果より、各評価の判定に対して◎を5点、○を3点、△を0点、×を−5点として点数をつけ、合計点が10点を◎、6点以上9点以下を○、1点以上5点以下を△、0点以下を×と総合判定した。総合判定が◎、○、△を合格とし、×を不合格とした。接合条件(温度、平衡液相率の計算値)と試験結果を表2に示す。

【0059】

【表2】

【0060】

実施例1〜19では、接合加熱時のアルミニウム合金材中の液相率が適正な範囲であったため良好な接合がなされ、総合判定が合格であった。特に、液相率が10〜20%である実施例2、7、11、12、14、15では変形が極僅かで且つ高い接合率が得られた。

【0061】

比較例20では、液相率が低過ぎたため、接合率が低く総合判定が不合格であった。

比較例21〜24では、液相率が高過ぎたため、大きな変形が発生して総合判定が不合格であった。

【0062】

(実施例25〜37及び比較例38〜46)

表3に示す組成のアルミニウム合金を用いて、実施例1〜19及び比較例20〜24と同様に接合率と変形率を試験した。なお、これら実施例25〜37及び比較例38〜46においては、図5に示す接合試験片の上板に表3の合金を用い、中板と下板には純アルミニウム(A1070)を用いて、液相が生成されるアルミニウム合金材と液相が生成されない純アルミニウム材の接合を行なった。

【0063】

【表3】

【0064】

接合面にフッ化物系のフラックスを塗布し、窒素雰囲気中で所定の接合温度にて保持時間3分の加熱により接合を実施した。但し、実施例29、31、32、33及び比較例46では、フラックスを塗布せず真空中で加熱を実施した。更に、実施例30、35、36では、セシウム入りのフッ化物系フラックスを用いた。

【0065】

表4に、接合条件(接合温度、平衡液相率の計算値、雰囲気、フラックスの有無)、ならびに、試験結果を示す。なお、平衡液相率の計算、接合率及び変形率は、実施例1〜19及び比較例20〜24と同様にして求めた。

【0066】

【表4】

【0067】

実施例25〜37では、接合加熱時のアルミニウム合金材中の液相率が適正な範囲であったため良好な接合がなされ、総合判定が合格であった。

【0068】

比較例38、40、42、44では、接合温度で固相線温度以下であったため、液相が生成せず接合がなされなかった。

比較例39、41、43、45、46では、生成する液相が過剰であったため被接合部材が形状を維持できず、大きく変形してしまった。特に、比較例41では完全に形状が崩れてしまい、接合率を測定することも不可能であった。

【0069】

(実施例47〜50及び比較例51〜54)

表5に示す組成のアルミニウム合金を用いて、実施例25〜37及び比較例38〜46と同様にして図5に示す接合試験片を組立てた。そして、接合面にフッ化物系のフラックスを塗布し、窒素雰囲気中で接合温度590℃にて保持時間3分の加熱により接合を実施した。なお、表5に示すアルミニウム合金は、表6に示す冷却速度で鋳造し、その化合物分布を変化させた。

【0070】

【表5】

【0071】

【表6】

【0072】

表6に上記鋳造での冷却速度に加えて、接合条件(雰囲気、フラックスの有無)、ならびに、第二相粒子の分布密度と腐食深さを示す。

【0073】

このようにして作製した試料を用い以下の評価を行なった。

【0074】

(1)第二相粒子密度

試料の0.1mm×0.15mmの視野において、そのSEMの反射電子像を3000倍の倍率で撮影して画像データを二値化して、円相当径0.2〜10μmの第二相粒子の数を測定した。これを10視野について測定した。各視野の測定データを1mm2に換算して、それらの平均値を求めて第二相粒子密度とした。

【0075】

(2)耐食性

JIS H8601に準じるCASS試験を、500h実施した。試験後、30%HNO3水溶液中に10分間浸漬し腐食生成物を除去した後、焦点深度法によって腐食深さ測定した。腐食深さが200μm以下を合格とし、それを超える場合を不合格とした。

【0076】

実施例47〜50では、第二相粒子の密度が適切であるため腐食深さが浅く合格であった。

これに対して、比較例51、52では、第二相粒子の密度が小さいために腐食が集中して、腐食深さが深く不合格であった。

比較例53、54では、第二相粒子が成長し、微細な第二相粒子が少なく、かつ、粗大な第二相粒子が存在した。その結果、第二相粒子の密度が小さくなり、腐食深さが比較例51、52に比べて更に深く不合格であった。

【産業上の利用可能性】

【0077】

本発明により、特に炉中接合としてアルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とした同時多点接合や面接合を、信頼性の高い金属結合によってなすことが可能となる。従って、接合点数の多い製品の製造に適している。また、接合部での局所的な変形を伴わないため、精度の高い製品寸法が要求される部材の接合にも適している。

更に、ロウ付法と同等の信頼性を有する同時多点接合を、置きロウ、ロウペーストやロウをクラッドしたブレージングシートを用いることなく行うことができる。また、加圧や接合面の清浄化処理のための特殊な工程も必要ない。そのため、接合性能を損なうことなく材料や製造のコストダウンが可能となる。

更に、接合体においてアルミニウム材の第2相粒子の大きさと分布を最適とすることで、均一に腐食を進行させ、接合体としての寿命を長くできる。

【符号の説明】

【0078】

a・・試験片の天井部の接合前の長さ

a1・・試験片の天井部上側の接合後における湾曲長さ

a2・・試験片の天井部下側の接合後における湾曲長さ

c1・・Si濃度

c2・・Si濃度

T・・温度

T1・・Teを超えた温度

T2・・T1より更に高い温度

T3・・Ts2を超えた温度

Te・・固相線温度

Ts2・・固相線温度

【技術分野】

【0001】

本発明は、アルミニウム材同士、或いは、アルミニウム材と他の金属材との耐食性優れた接合体に関する。

【背景技術】

【0002】

金属製の部材の接合方法には、従来から様々な方法が用いられている。非特許文献1によると、金属の接合方法は材質的接合法、化学的接合法、機械的接合法に大きく分類される。アルミニウム材の接合も、これらいずれかの方法が用いられてきた。

【0003】

材質的接合法は、被接合部材同士を金属結合によって強固に接合するものである。適切に行なうことにより、接合部の高い信頼性が得られる接合方法である。具体的には、溶融させて接合する溶接法;拡散接合法、圧接法、摩擦攪拌接合法などの固相接合法;ロウ接など液相−固相反応接合法などに分類される。材質的接合法は、前述の通り金属結合によって強固な接合を実現するものである。その中でも、液相−固相反応接合法であるロウ接は、炉中で被接合部材全体を加熱して接合を行うので、同時に多点の接合が可能である。このような利点を活かしたロウ接は、自動車用熱交換器やヒートシンクなど接合箇所が多く狭い間隔で接合される製品の接合に多く適用されている。

【0004】

化学的接合法は、いわゆる接着剤を用いた方法である。材質的接合法と違って、高温で接合する必要がなく、被接合部材自体の変形もほぼ起こらないという利点がある。しかしながら、金属結合のような強固な接合が得られないので、接合部の信頼性や熱伝導性は材質的接合法と比べて劣る。

【0005】

機械的接合法には、リベットやボルト締めなどがある。材質的接合法や化学的接合法より比較的簡単に接合ができ、材質的接合法と同等以上の接合強度を得られ、方法によっては接合のやり直しが容易である。しかしながら、接合部の形状が限定されること、密閉が必要な接合に不利であること等の欠点がある。

【0006】

アルミニウム材の接合には従来から溶接法やハンダ付け法、ロウ付法等の材質的接合法が用いられている。

溶接法は、接合部を電気又は炎により加熱して溶融、合金化して接合を成すものである。接合部の隙間が大きい場合や接合強度が必要な場合は、溶加材を接合時に同時に溶融させ隙間を充填する。いずれも、接合部分が溶融するため確実な接合がなされる。一方で、接合部を溶融して接合するため、接合部近傍の形状が大きく変形し、また金属組織が局所的に大きく変化することとなる。また、接合部のみを局所的に加熱していく必要があるため、同時に多点を接合するのは困難である。

【0007】

ハンダ付け法やロウ付法では、被接合部材よりも融点の低いハンダ材やロウ材を用いて、電気又は炎により加熱することで、これらハンダ材やロウ材のみを溶融させて接合部の隙間を充填することにより接合を行うものである。点状や線状の接続部の接合に有利な接合方法であり、ロウ材やハンダ材は接合凝固時にフィレットと呼ばれる形状を成すことにより、強度や熱伝導性などの面で非常に信頼性の高い接合を得られる。また、母材を溶融させることなく短時間で強固な接合を得ることができる。特にノコロックロウ付法や真空ロウ付法など炉中ロウ付法は、ロウ材と被接合部材であるアルミニウム材をクラッドしたブレージングシートを用いることを特徴とする。ブレージングシートをプレス加工し、中空構造を有する積層型熱交換器を組み立て、炉中で加熱することにより接合箇所が多く複雑な形状を有する熱交換器を製造することができる。一方で、ロウ付やはんだ付では液相が流動するため、微細な流路などがロウで埋められてしまうことがあった。また、ブレージングシートはロウを接合部に容易に均一供給できる一方で、製造が通常より複雑である点、さらにロウ材面への切削加工が制限される点など欠点もあった。

【0008】

拡散接合法や摩擦接合法等の固相接合法は、原則的に部材の溶融を伴わない接合法である。

【0009】

拡散接合は、母材同士を密着させ、基本的に母材の融点以下で塑性変形を生じない程度に加圧し、接合面間に生じる原子の拡散を利用して接合する方法である。この接合方法では、被接合部材の変形を伴わずに同時多点接合や面接合が可能である。従って、微細な形状を持つ被接合部材の接合が可能である。しかしながら、拡散現象を利用するため、溶接やロウ付などと比べて接合に長時間を要する。通常、30分程度からそれ以上の時間、所定温度での保持が必要となる。更に、アルミニウム材の場合には、安定で且つ強固な酸化皮膜が表面に存在するため拡散が阻害されるので、固相拡散接合を行うことが難しい。被接合部材にMgを0.5〜1.0mass%程度含有するアルミニウム材を用いる場合は、Mgの還元作用により酸化皮膜が破壊されて比較的容易に接合が可能となるが、その他のアルミニウム材の場合には、接合面の酸化皮膜を除去する清浄化処理が必要となる。

【0010】

摩擦接合法のなかでアルミニウム材に用いられる接合法である摩擦攪拌接合(FSW)は、全てのアルミニウム合金材に適用可能であり、母材の溶融を伴わないため接合時の変形が小さいという利点がある。一方で、接合部の形状が直線や緩曲線に限定され、複雑な形状の接合が困難である。また、接合ツールを接合部に直接接触させるため、微細な形状の接合が困難であり、さらに同時に多点を接合するのも困難である。さらには、接合の終端部に接合ピンの痕が残ってしまう。

【0011】

以上のように、アルミニウム材を材質接合する場合は、被接合部材を溶融させない、又は接合部近辺のみ局所的に溶融させる接合方法が一般的に取られている。被接合部材が全体で溶融すると、形状が保たれず任意の形状が得られないためである。しかしながら、実用的な速さで接合を確実に行うためには、溶融される部分が必要であり、その部分の変形はどうしても回避できなかった。

【0012】

一方で、金属部材の全体を半溶融状態として行う接合方法も提言されている。特許文献1には、合金粉末の半溶融を利用した接合方法が提案されている。この接合方法では、接合する部品に加えて接合部材である合金粉末が必要となる。

【0013】

また、特許文献2には、半溶融の合金母材に非金属部材を圧入して、非金属部材と合金母材とを接合する方法が提案されている。しかしながら、この接合方法では所定の金型にパンチを圧接して接合するため、製品の形状が限定される。

【0014】

半溶融を利用した接合方法では、接合後の組織が、固相のままの相と液相が凝固した相の多相組織となる。多相組織では、各組織中の構成成分の固溶量、金属間化合物の分布状態が異なり、使用中にいずれかの相が優先的に溶解してしまう。その結果、接合体としての寿命が短くなるおそれがある。特許文献3には、少なくともMnを含むAl合金からなる芯材の表面に少なくともSiを含むAl系ロウ材が設けられたAl材料が用いられた製品の製造方法であって、前記ロウ材によるロウ付け作業の後、100〜400℃の温度で15分以上の熱処理を行うことを特徴とするAl系製品の製造方法が提案されている。しかしながら、この製造方法は、Al−Si系合金を用いたブレージングシートのロウ付を用いたAl系製品の製造方法に限定され、熱処理を追加する工程により製造費用のコストアップとなる問題も残った。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2005−30513号公報

【特許文献2】特開2003−88948号公報

【特許文献3】特許3549027号公報

【非特許文献】

【0016】

【非特許文献1】溶接・接合技術データブック、溶接・接合技術データブック編集委員会、2007年

【発明の概要】

【発明が解決しようとする課題】

【0017】

以上のように、アルミニウム材を含む金属材の従来の接合方法には、以下にまとめるような様々な問題点があった。

従来のアルミニウム材の接合方法では、摩擦攪拌接合や拡散接合などの固相接合法を除き接合部分で構造部材又は被接合部材の溶融が必要とされていた。そのため、接合部分近傍で、形状変化が伴うのが当然であった。従って、従来の接合方法においては、接合後の寸法変化又は強度変化を想定して、部材の設計、組立を行う必要があった。

【0018】

基本的に溶融による変形を伴わない拡散接合法では、接合に長時間を要し接合に加圧が必要であるという問題があった。更に、拡散接合法ではアルミニウムの酸化皮膜を除去するための清浄化処理が必要であり、アルゴンイオン衝撃、グロー放電、あるいは超音波付与など特殊な工程が必要であるという問題があった。

【0019】

また、溶接法においては被接合部材の一部が溶融、合金化するために接合部が別組織となり、局所的に脆弱化する等の問題があった。溶融の生じないFSWにおいても、接合部は材料が攪拌され母材とは異なる組織を呈しているため、接合強度等が問題になることもあった。

【0020】

また、特に同時多点接合を迅速に実施するためには、炉中でのロウ付法が適しているが、ロウ材を別途必要とする。また、炉中でのロウ付法では、予めロウ材を材料の接合面にクラッドしたブレージングシートを用いられることが多いが、接合面側での切削などの加工の自由度が損なわれていた。更に、ブレージングシートは、その製造技術が必要でありコストダウンや調達性の改善等の問題があった。

【0021】

半溶融を利用した接合方法では、接合後の組織が、固相のままの相と液相が凝固した固相の多相組織となる。多相組織では、各組織中の構成成分の固溶量、金属間化合物の分布状態が異なり、使用中に上記両固相のいずれかの相が優先的に溶解してしまい、接合体としての寿命が短くなるおそれがあった。

【0022】

本発明は上記問題に鑑み、鋭意検討の結果、被接合部材であるアルミニウム材を加熱する際に生じる液相を利用した接合方法を用い、長寿命化のために第2相粒子の大きさと分布を最適化した接合体の提供を目的とする。

【課題を解決するための手段】

【0023】

本発明は請求項1において、アルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とした接合体であって、前記一方の被接合部材と他方の被接合部材の少なくともいずれか一方のアルミニウム材の全質量に対する当該アルミニウム材内に生成する液相の質量比が5〜35%となる温度において両被接合部材が接合され、前記質量比となる液相を生成したアルミニウム材において、円相当径0.2〜10.0μmの第二相粒子が、1000個/mm2以上存在することを特徴とする耐食性に優れた接合体とした。

【0024】

更に本発明は請求項2では請求項1において、第二相粒子が、Al−Fe系金属間化合物及びAl−Ni系金属間化合物の少なくともいずれかとした。

【発明の効果】

【0025】

本発明は、被接合部材であるアルミニウム材内部に生じる僅かな液相を利用した接合に基づくもので、信頼性の高い金属結合による接合体を得ることができる。また、被接合部材全体において局所的な組織変化が起こらないため、接合体の強度脆化が生じ難い。

【0026】

また、被接合部材自体が溶融により大きく流動することがなく、ハンダ、ロウ材、溶化材等を用いないため、接合前後の寸法変化が小さく殆ど形状変化を生じない接合体が得られる。特に、微細な流路を有する被接合部材の接合においても、液相の流れ込みや変形によって流路が塞がれることない。

【0027】

本発明では、ロウ付法と同等の信頼性を有する同時多点接合を、置きロウ、ロウペースト、ロウをクラッドしたブレージングシートを用いることなく行える。そのため、接合性能を損なうことなく材料のコストダウンが可能である。

【0028】

特に、同様に変形が小さく同時多点接合が可能である拡散接合と比べて、加圧が不要で且つ短時間で接合が可能である。また、Mgを含有していないアルミニウム材であっても、接合面の清浄化処理のための特殊な工程を行うことなく接合が可能である。

【0029】

本発明では、接合によって生成する第2相粒子の大きさと分布を最適化しすることにより接合体の長寿命化を実現できる。

【0030】

更に本発明では、第二相粒子をAl−Fe系金属間化合物及びAl−Ni系金属間化合物の少なくともいずれかとすることにより、接合体の更なる長寿命化を実現できる。

【図面の簡単な説明】

【0031】

【図1】二元系共晶合金としてAl−Si合金の状態図を示す模式図である。

【図2】本発明に係るアルミニウム材の接合方法における、液相の生成メカニズムを示す説明図である。

【図3】逆T字型接合試験片とその接合部の観察面位置を示す正面図である。

【図4】図3で観察した接合部を示す顕微鏡写真である。

【図5】接合率、ならびに、接合による変形率を測定するための試料を示す斜視図である。

【図6】接合率、ならびに、接合による変形率の測定方法の説明図である。

【発明を実施するための形態】

【0032】

以下に本発明を詳細に説明する。

A.被接合部材の組み合わせ

本発明では、アルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とする。ここで、アルミニウム材には、アルミニウム合金材が好適に用いられる。本発明における被接合部材の組み合わせには、同一組成のアルミニウム合金材同士の接合体、組成の異なるアルミニウム合金材同士の接合体、或いは、アルミニウム合金材と他の金属材との接合体が挙げられる。なお、他の金属材としては、Cu、Fe、Ti等が用いられる。

【0033】

B.液相の生成

本発明では、一方の被接合部材と他方の被接合部材の少なくともいずれか一方のアルミニウム材の全質量に対する当該アルミニウム材内に生成する液相の質量比(以下、液相率という。)が5〜35%となる温度で接合する必要がある。液相率が5%未満では発生する液相の量が少なく、良好な接合が得られない。液相率が35%を超えると発生する液相の量が多く、アルミニウム材が形状を維持できず大きく変形してしまう。液相率は10〜20%がより好ましい。

【0034】

加熱中の実際の液相率を測定することは、極めて困難である。そこで、本発明で規定する液相率は平衡計算によって求められた値とする。具体的には、Thermo−Calcなどの熱力学平衡計算ソフトによって合金組成と加熱時の最高到達温度(加熱温度)から計算したものである。

【0035】

液相の生成メカニズムについて説明する。図1に代表的な二元系共晶合金であるAl−Si合金の状態図を模式的に示す。Si濃度がc1であるアルミニウム部材を加熱すると、共晶温度(固相線温度)Teを超えた付近の温度T1で液相の生成が始まる。共晶温度Te以下では、図2(a)に示すように、結晶粒界で区分されるマトリクス中に晶析出物が分布している。ここで液相の生成が始まると、図2(b)に示すように、晶析出物分布の偏析の多い結晶粒界が溶融して液相となる。次いで、図2(c)に示すように、アルミニウム合金のマトリクス中に分散する主添加元素成分であるSiの晶析出物粒子や金属間化合物の周辺が球状に溶融して液相となる。更に図2(d)に示すように、マトリクス中に生成したこの球状の液相は、界面エネルギーにより時間の経過や温度上昇と共にマトリクスに再固溶し、固相内拡散によって結晶粒界や表面に移動する。次いで、図1に示すように温度がT2に上昇すると、状態図より液相量は増加する。図1に示すように、一方のアルミニウム部材のSi濃度が最大固溶限濃度より小さいc2の場合には、固相線温度Ts2を超えた付近で液相の生成が始まる。温度がT3に上昇すると、状態図より液相量は増加する。このように、本発明における接合は、アルミニウム部材内部の部分的な溶融により生成される液相を利用するものであり、接合と形状維持の両立を実現できるものである。

【0036】

C.接合における金属組織の挙動

液相が生じた後から接合に至るまでの金属組織の挙動を説明する。図3に示すように、液相を生成するアルミニウム材Aと、これと接合するアルミニウム材Bとを用いた逆T字型接合試験片を接合し、図に示す観察面を顕微鏡で観察した。前述のように、接合においてアルミニウム部材Aの表面に生成するごく僅かな液相は、フラックス等の作用により酸化皮膜が破壊された相手のアルミニウム部材Bとの隙間を埋める。次に、両部材の接合界面付近にある液相がアルミニウム部材B内へと移動していき、それに伴い接合界面に接しているアルミニウム部材Aの固相α相の結晶粒がアルミニウム部材B内に向かって成長していく。一方、アルミニウム部材Bの結晶粒もアルミニウム部材A側へと成長していく。

【0037】

アルミニウム部材Bが液相を生成しない合金の場合には、図4(a)に示すように、接合界面付近のアルミニウム材B中にアルミニウム材Aの組織が入り込んだような組織となって接合される。従って、接合界面にはアルミニウム材Aとアルミニウム材B以外の金属組織が生じない。また、アルミニウム材Bも液相を生成する合金の場合には、図4(b)に示すように、両アルミニウム材は完全に一体化した組織となり接合界面が判別できない。

【0038】

一方、アルミニウム材Aとしてロウ材をクラッドしたブレージングシートを用い、アルミニウム材Bとして液相を生成しない部材を用いた場合には、図4(c)に示すように、接合部にフィレットが形成され共晶組織が見られる。このように、図4(c)では、図4(a)、(b)において形成される接合組織とは異なるものとなる。ロウ付法では接合部を液相ロウが埋めてフィレットを形成するため、接合部は周囲と異なる共晶組織が形成されるのである。また、溶接法においても接合部が局部的に溶融するため、他の部位とは異なる金属組織となる。それに対して、本発明の接合では、接合部の金属組織が両被接合部材のものだけで構成され、或いは、両被接合部材が一体化したもので構成される点で、ロウ付や溶接による接合組織と相違する。

【0039】

このような接合挙動のため、接合工程後において接合部位近傍の形状変化がほとんど発生しない。すなわち、溶接法のビードや、ロウ付法でのフィレットのような接合後の形状変化が、本発明に係る接合方法では殆ど発生しない。それにも拘わらず、溶接法やロウ付法と同じく金属結合による接合を可能とする。例えば、ブレージングシート(ロウ材クラッド率が片面5%)を用いてドロンカップタイプの積層型熱交換器を組み立てた場合、ロウ付け加熱後には溶融したロウ材が接合部に集中するため、積層した熱交換器の高さが5〜10%減少する。従って、製品設計においてはその減少分を考慮する必要がある。本発明において適用するしみ出し接合においては接合後における寸法変化が極めて小さいため、高精度の製品設計が可能となる。

【0040】

D.酸化皮膜の破壊

アルミニウム部材の表層には酸化皮膜が形成されており、これによって接合が阻害される。従って、接合においては酸化皮膜を破壊する必要がある。

酸化皮膜を破壊するには、接合部にフラックスを塗布する方法が挙げられる。フラックスは、フッ化物系フラックスや塩化物系フラックスが用いられる。これらフラックスは、液相が溶融する前に又は接合温度に至る前に溶融し、酸化皮膜と反応して酸化皮膜を破壊する。この方法では、酸化皮膜の形成を抑制するために、窒素ガスやアルゴンガスなどの非酸化性雰囲気中で接合する。特にフッ化物系のフラックスを用いる場合は、酸素濃度を250ppm以下に抑え、露点を−25℃以下に抑えた非酸化性ガス雰囲気中で接合するのが好ましい。フラックスを用いる場合、アルミニウム材中にMgが0.5mass%(以下、単に「%」と記す)を超えて含有されると、フラックスとMgが反応してフラックスの酸化皮膜破壊作用が損なわれる。

【0041】

一方、アルミニウム材にMgが0.2〜2.0%程度添加されている場合は、接合部にフラックスを塗布しなくても、酸化皮膜が破壊されて接合が可能になる。この場合、真空フラックスレスロウ付と同様に、アルミニウム部材が溶融し液相が表層に出てくるときに、アルミニウム部材中より蒸発するMgのゲッター作用によって酸化皮膜が破壊される。Mgのゲッター作用により酸化皮膜を破壊する場合、酸化皮膜の形成を抑制するために、真空中又は上記の非酸化性雰囲気中で接合する。非酸化性雰囲気中での接合の場合は、露点を−25℃以下に抑えることが好ましい。

【0042】

E.接合条件

液相率が5〜35%である時間は、30〜3600秒とするのが好ましい。30秒未満では、液相が接合部に十分に充填されない場合があり、3600秒を超えると被接合部材の形状変化を確実に抑制できない場合がある。

また、液相を生成するアルミニウム部材の固相線温度と液相線温度の差を10℃以上とするのが好ましい。10℃未満では、固体と液体が共存する温度範囲が狭くなり、発生する液相量の制御が困難となる場合がる。

【0043】

F.接合時に両被接合部材に加わる圧力

上記の条件を満たすことで必要な接合特性を得ることできるが、中空部があり、比較的脆弱な構造体を形成する場合においては、接合部の圧力が高すぎると構造を維持できない場合がある。特に液相率が大きい場合は比較的小さな圧力に留めたほうが良好な形状を維持できる。接合部の圧力をP(KPa)液相率をV(%)とした場合、P≦460−121Vの条件を満たせば、非常に安定した接合が得られる。

【0044】

G.被接合部材の接合表面におけるうねり

接合部の圧力と同様、に接合部の表面形態も接合性に影響を与え、接合前の被接合部材の面が平滑なほうがより安定した接合が得られる。具体的には、両被接合部材の接合面の表面の凹凸から求められる算術平均うねりWa1とWa2の和が、Wa1+Wa2≦10(μm)を満足することで一層安定した接合が得られる。

【0045】

H.接合方法

本発明の接合における加熱は、通常は炉中にて行う。炉の形状に、特に制限はなく、例えば1室構造のバッチ炉、自動車用熱交換器の製造などに用いられる連続炉などで行えばよい。なお、炉中の雰囲気に制限はないが、前述の通り非酸化性雰囲気中で行うことがより好ましい。

【0046】

I.第二相粒子

本発明においては、接合中に液相を生成するアルミニウム材の接合後の金属組織に、円相当径0.2〜10μmの第二相粒子が1000個/mm2以上の分布密度で存在する。第二相粒子とは、アルミニウムマトリクス中に存在する結晶構造の異なる晶析出物相であり、アルミニウムとは腐食反応の活性度が異なり、アルミニウムと第二相粒子とを用いて腐食反応を分散させることで、接合体全体の腐食を均一に進行させて長寿命化を図るものである。

【0047】

第二相粒子の大きさが、円相当径0.2μm未満では腐食反応の分散効果が十分でなく、円相当径10μmを超えると逆に腐食が集中してしまう。また、腐食反応を均一に生起させるためには、第二相粒子の大きさともに、その分布密度も重要になる。第二相粒子の分布密度は、1000個/mm2以上とする。第二相粒子の分布密度が、1000個/mm2未満では、腐食反応の分散効果が十分でない。なお、この分布密度に上限は設けないが、アルミニウム材に添加される添加元素の含有量に依存する。通常の添加量では、1000〜4000個/mm2が分布密度の上限である。

【0048】

第二相粒子としては、特にAl−Fe系金属間化合物及びAl−Ni系金属間化合物が腐食反応の分散効果が顕著である。従って、液相を生成したアルミニウム材には第二相粒子として、Al−Fe系金属間化合物及びAl−Ni系金属間化合のいずれか一方、或いは、これらの両方が存在するのが好ましい。なお、Al−Fe系金属間化合物及びAl−Ni系金属間化合の他にも、Al−Cu系金属間化合物、Al−Mn系金属間化合物、Al−Si系金属間化合物が一定の分散効果を発揮する。従って、Al−Fe系金属間化合物やAl−Ni系金属間化合に代えて、或いは、これらと共にAl−Cu系金属間化合物、Al−Mn系金属間化合物、Al−Si系金属間化合物を、第二相粒子として液相を生成したアルミニウム材に存在させてもよい。

【0049】

J.本発明に適したアルミニウム部材の材質

本発明に適した液相率を生成するアルミニウム材としては、Mg含有量が0.5%以下又は0.2%以上2.0%以下に規制され、Fe:0.1〜1.5%を必須元素として含有し、Ni:0.01〜1.5%、Cu:0.05〜2.0%、Zn:0.2〜3.0%、Mn:0.1〜1.8%及びTi:0.01〜0.3%から選択される1種又は2種以上を選択的添加元素として更に含有し、残部がAl及び不可避的不純物からなるアルミニウム合金からなるアルミニウム合金材が好適に用いられる。

【0050】

本発明に適した他の所定の液相率を生成する他のアルミニウム材としては、Mg含有量が0.5%以下又は0.2%以上2.0%以下に規制され、Ni:0.01〜1.5%を必須元素として含有し、Fe:0.1〜1.5%、Cu:0.05〜2.0%、Zn:0.2〜3.0%、Mn:0.1〜1.8%及びTi:0.01〜0.3%から選択される1種又は2種以上を選択的添加元素として更に含有し、残部がAl及び不可避的不純物からなるアルミニウム合金からなるアルミニウム合金材も好適に用いられる。

【実施例】

【0051】

以下に、この発明の実施例を本発明例と比較例とを対比して説明する。

【0052】

(実施例1〜19及び比較例20〜24)

表1に接合に用いたAl−Si合金の組成を示す(Siを、1.5〜4.0%含有する)。表1には、580〜635℃の各温度での平衡液相率も示した。なお、平衡液相率は、Thermo−Calcによる計算値である。表1に示す合金鋳塊を調製した後、熱間圧延及び冷間圧延により厚さ1mmの圧延板を得た。この圧延板を切り出し、端面をフライスにより平滑にしたものを組み合わせて、図5に示す接合試験片を作製した。試験片の上板と中板には、表1に示す組成のアルミニウム合金板を用い、下板には純アルミニウム板(A1070)を用いた。上板と中板のアルミニウム合金板は同一組成である。これら例は、同一組成のアルミニウム合金材同士の接合である。この接合試験片の接合面には、フッ化物系の非腐食性フラックスを塗布した。図5(a)に示すように、下板に中板と上板を順次重ね、重ね合わせたものの上下に板厚1mmのステンレス板の治具を配するようにした。次いで、図5(b)に示すように、上下のステンレス板と側面に2本のステンレス線を架け渡して端部をそれぞれ縛り、下板、中板及び上板からなる試験片を固定して試料とした。なお、図5(a)に記載の数字は、部材の寸法(単位:mm)を表わす。

【0053】

【表1】

【0054】

上記の試料を、窒素雰囲気中で所定の温度(580〜635℃)まで昇温しその温度に2分間保持した後に、室温で自然冷却した。窒素雰囲気は、酸素濃度100ppm以下で露点−45℃以下に管理した。昇温速度は、520℃以上において、10℃/分とした。

【0055】

接合後の試験片を、図6(a)に示す観察断面が得られるように切断した。図6(b)に示すように、上板と中板は接合部1及び接合部2で接合されている。接合部1(2)の一部拡大図を6(c)に示す。上板と中板に接合界面が見られない部分が、接合されている部分であり、接合界面(図の横線)が見られる部分が、接合されていない未接合の部分である。接合率は、下記式(2)で定義される。

接合率(%)={(L1+L2)/2L0}×100 (2)

ここで、L1は接合部1において接合されている部分の長さ、L2は接合部2において接合されている部分の長さ、L10は接合部1と接合部2において、それぞれ接合されるべき長さである。

【0056】

図6(d)に、試験片の天井部を示す。aは試験片の天井部の接合前の長さ、a1は試験片の天井部上側の接合後における湾曲長さ、a2は試験片の天井部下側の接合後における湾曲長さを表わす。下記式(3)で定義される変形率をもって、接合前に対する接合後の寸法変化とした。

変形率(%)=[{(a1+a2)/2a}−1]×100 (3)

【0057】

接合率が95%以上を◎、90%以上95%未満を○、25%以上90%未満を△、25%未満を×と判定した。また、変形率が3%以下を◎、3%を超え5%以下を○、5%を超え8%以下を△、8%を超えるものを×と判定した。

【0058】

以上の結果より、各評価の判定に対して◎を5点、○を3点、△を0点、×を−5点として点数をつけ、合計点が10点を◎、6点以上9点以下を○、1点以上5点以下を△、0点以下を×と総合判定した。総合判定が◎、○、△を合格とし、×を不合格とした。接合条件(温度、平衡液相率の計算値)と試験結果を表2に示す。

【0059】

【表2】

【0060】

実施例1〜19では、接合加熱時のアルミニウム合金材中の液相率が適正な範囲であったため良好な接合がなされ、総合判定が合格であった。特に、液相率が10〜20%である実施例2、7、11、12、14、15では変形が極僅かで且つ高い接合率が得られた。

【0061】

比較例20では、液相率が低過ぎたため、接合率が低く総合判定が不合格であった。

比較例21〜24では、液相率が高過ぎたため、大きな変形が発生して総合判定が不合格であった。

【0062】

(実施例25〜37及び比較例38〜46)

表3に示す組成のアルミニウム合金を用いて、実施例1〜19及び比較例20〜24と同様に接合率と変形率を試験した。なお、これら実施例25〜37及び比較例38〜46においては、図5に示す接合試験片の上板に表3の合金を用い、中板と下板には純アルミニウム(A1070)を用いて、液相が生成されるアルミニウム合金材と液相が生成されない純アルミニウム材の接合を行なった。

【0063】

【表3】

【0064】

接合面にフッ化物系のフラックスを塗布し、窒素雰囲気中で所定の接合温度にて保持時間3分の加熱により接合を実施した。但し、実施例29、31、32、33及び比較例46では、フラックスを塗布せず真空中で加熱を実施した。更に、実施例30、35、36では、セシウム入りのフッ化物系フラックスを用いた。

【0065】

表4に、接合条件(接合温度、平衡液相率の計算値、雰囲気、フラックスの有無)、ならびに、試験結果を示す。なお、平衡液相率の計算、接合率及び変形率は、実施例1〜19及び比較例20〜24と同様にして求めた。

【0066】

【表4】

【0067】

実施例25〜37では、接合加熱時のアルミニウム合金材中の液相率が適正な範囲であったため良好な接合がなされ、総合判定が合格であった。

【0068】

比較例38、40、42、44では、接合温度で固相線温度以下であったため、液相が生成せず接合がなされなかった。

比較例39、41、43、45、46では、生成する液相が過剰であったため被接合部材が形状を維持できず、大きく変形してしまった。特に、比較例41では完全に形状が崩れてしまい、接合率を測定することも不可能であった。

【0069】

(実施例47〜50及び比較例51〜54)

表5に示す組成のアルミニウム合金を用いて、実施例25〜37及び比較例38〜46と同様にして図5に示す接合試験片を組立てた。そして、接合面にフッ化物系のフラックスを塗布し、窒素雰囲気中で接合温度590℃にて保持時間3分の加熱により接合を実施した。なお、表5に示すアルミニウム合金は、表6に示す冷却速度で鋳造し、その化合物分布を変化させた。

【0070】

【表5】

【0071】

【表6】

【0072】

表6に上記鋳造での冷却速度に加えて、接合条件(雰囲気、フラックスの有無)、ならびに、第二相粒子の分布密度と腐食深さを示す。

【0073】

このようにして作製した試料を用い以下の評価を行なった。

【0074】

(1)第二相粒子密度

試料の0.1mm×0.15mmの視野において、そのSEMの反射電子像を3000倍の倍率で撮影して画像データを二値化して、円相当径0.2〜10μmの第二相粒子の数を測定した。これを10視野について測定した。各視野の測定データを1mm2に換算して、それらの平均値を求めて第二相粒子密度とした。

【0075】

(2)耐食性

JIS H8601に準じるCASS試験を、500h実施した。試験後、30%HNO3水溶液中に10分間浸漬し腐食生成物を除去した後、焦点深度法によって腐食深さ測定した。腐食深さが200μm以下を合格とし、それを超える場合を不合格とした。

【0076】

実施例47〜50では、第二相粒子の密度が適切であるため腐食深さが浅く合格であった。

これに対して、比較例51、52では、第二相粒子の密度が小さいために腐食が集中して、腐食深さが深く不合格であった。

比較例53、54では、第二相粒子が成長し、微細な第二相粒子が少なく、かつ、粗大な第二相粒子が存在した。その結果、第二相粒子の密度が小さくなり、腐食深さが比較例51、52に比べて更に深く不合格であった。

【産業上の利用可能性】

【0077】

本発明により、特に炉中接合としてアルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とした同時多点接合や面接合を、信頼性の高い金属結合によってなすことが可能となる。従って、接合点数の多い製品の製造に適している。また、接合部での局所的な変形を伴わないため、精度の高い製品寸法が要求される部材の接合にも適している。

更に、ロウ付法と同等の信頼性を有する同時多点接合を、置きロウ、ロウペーストやロウをクラッドしたブレージングシートを用いることなく行うことができる。また、加圧や接合面の清浄化処理のための特殊な工程も必要ない。そのため、接合性能を損なうことなく材料や製造のコストダウンが可能となる。

更に、接合体においてアルミニウム材の第2相粒子の大きさと分布を最適とすることで、均一に腐食を進行させ、接合体としての寿命を長くできる。

【符号の説明】

【0078】

a・・試験片の天井部の接合前の長さ

a1・・試験片の天井部上側の接合後における湾曲長さ

a2・・試験片の天井部下側の接合後における湾曲長さ

c1・・Si濃度

c2・・Si濃度

T・・温度

T1・・Teを超えた温度

T2・・T1より更に高い温度

T3・・Ts2を超えた温度

Te・・固相線温度

Ts2・・固相線温度

【特許請求の範囲】

【請求項1】

アルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とした接合体であって、前記一方の被接合部材と他方の被接合部材の少なくともいずれか一方のアルミニウム材の全質量に対する当該アルミニウム材内に生成する液相の質量比が5〜35%となる温度において両被接合部材が接合され、前記質量比となる液相を生成したアルミニウム材において、円相当径0.2〜10.0μmの第二相粒子が、1000個/mm2以上存在することを特徴とする耐食性に優れた接合体。

【請求項2】

前記第二相粒子が、Al−Fe系金属間化合物及びAl−Ni系金属間化合物の少なくともいずれかである、請求項1に記載の耐食性に優れた接合体。

【請求項1】

アルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とした接合体であって、前記一方の被接合部材と他方の被接合部材の少なくともいずれか一方のアルミニウム材の全質量に対する当該アルミニウム材内に生成する液相の質量比が5〜35%となる温度において両被接合部材が接合され、前記質量比となる液相を生成したアルミニウム材において、円相当径0.2〜10.0μmの第二相粒子が、1000個/mm2以上存在することを特徴とする耐食性に優れた接合体。

【請求項2】

前記第二相粒子が、Al−Fe系金属間化合物及びAl−Ni系金属間化合物の少なくともいずれかである、請求項1に記載の耐食性に優れた接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−111606(P2013−111606A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259653(P2011−259653)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]