耐食性に優れた被覆物品の製造方法および被覆物品

【課題】 硬質皮膜を被覆することで優れた耐食性を有する、プラスチックやゴム等の成型部品に最適な被覆物品の製造方法および被覆物品を提供する。

【解決手段】 物品の基材表面に物理蒸着法によって硬質皮膜を被覆した被覆物品の製造方法であって、前記硬質皮膜は、第1のクロム系硬質皮膜とその直上の第2のクロム系硬質皮膜の少なくとも2層以上からなり、

前記第2のクロム系硬質皮膜の被覆前に、前記第1のクロム系硬質皮膜の表面を研磨し、前記第2のクロム系硬質皮膜の被覆期間中に、前記基材に印加する負圧のバイアス電圧を変化させる耐食性に優れた被覆物品の製造方法である。

第2のクロム系硬質皮膜の被覆期間中に、前記基材に印加する負圧のバイアス電圧を初期と終盤で異ならせることが好ましい。

【解決手段】 物品の基材表面に物理蒸着法によって硬質皮膜を被覆した被覆物品の製造方法であって、前記硬質皮膜は、第1のクロム系硬質皮膜とその直上の第2のクロム系硬質皮膜の少なくとも2層以上からなり、

前記第2のクロム系硬質皮膜の被覆前に、前記第1のクロム系硬質皮膜の表面を研磨し、前記第2のクロム系硬質皮膜の被覆期間中に、前記基材に印加する負圧のバイアス電圧を変化させる耐食性に優れた被覆物品の製造方法である。

第2のクロム系硬質皮膜の被覆期間中に、前記基材に印加する負圧のバイアス電圧を初期と終盤で異ならせることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばプラスチックやゴムの成形に用いられる金型、工具、および射出成形用部品といった、耐食性が求められる被覆物品の製造方法および被覆物品に関する。

【背景技術】

【0002】

従来、プラスチック(樹脂)やゴムの成形においては、その被成形材によってもたらされる腐食環境から、成形に使用される金型や工具等の物品には優れた耐食性が求められている。例えば射出成形の場合、そのプラスチック等の被成形材には耐熱性や強度を向上させるための各種の添加剤が加えられる。そして、射出成形中には、その加熱または発熱によってプラスチックが分解する一方で、上記の添加剤からも腐食性ガスが発生するので、射出成形用部品(例えば、スクリューヘッドやシールリング、など)は激しい腐食環境に曝され、孔食やガス焼付き等の損傷を受けやすい。

【0003】

腐食環境下で使用される各種物品の耐食性を向上する手法としては、該部品への表面処理が一般的に用いられている。例えば、厚膜のハードクロムメッキを被覆することで耐食性を改善する手法がある。また、物理蒸着法(以下、PVDと略す)や化学蒸着法によって被覆されるTiN、CrN、TiCN等の硬質皮膜は、その優れた耐食性に加えて、高硬度による耐摩耗性も備えていることから、有効な手法である。

【0004】

例えば、射出成形用部品の表面を窒化処理した後、アークイオンプレーティング法によるCrNやTiN皮膜を被覆することで、耐摩耗性や皮膜密着性を改善する手法がある(特許文献1)。また、同じくCrNやTiN皮膜を被覆する手法においては、基材との密着性および耐食性に優れたCrN皮膜を先に被覆した上に、高硬度のTiN皮膜を複層被覆することで、耐食性を付与する手法がある(特許文献2)。

【0005】

また、上記の皮膜成分の改良による一方では、その構造を改良することで、皮膜特性を向上させる手法がある。例えば切削工具の分野では、その工具表面に硬質皮膜を被覆する際、被覆途中に中間イオンエッチング(ボンバード処理)を行なうことで亀裂破壊の要因となるドロップレットを除去し、ボイドやポアの発生しない平滑な皮膜を得る手法がある(特許文献3)。そして、上記のドロップレットを除去する手法は、サンドブラストによる機械的処理を適用する手法もある(特許文献4)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−150500号公報

【特許文献2】特開2005−144992号公報

【特許文献3】特開2009−078351号公報

【特許文献4】欧州特許第0756019号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

硬質皮膜の被覆手段にPVDを採用することは、基材に掛かる熱的負荷が小さいことから有効である。しかしながら、PVDで被覆した皮膜中には上記のドロップレットやパーティクル等が少なからず存在する。これらに起因したボイドやポア、ピンホール状の隙間欠陥が、特に基材にまで貫通すると、その部位では腐食が激しく進行し、早期の孔食やガス焼付きの要因となる。そのため、特許文献1の硬質皮膜は、それが耐食性に優れたCrNであっても、皮膜中に上記の欠陥が存在することで本来の耐食性が得られないという課題がある。また、特許文献2の硬質皮膜は、そのCrN皮膜上にTiN皮膜を被覆したとしても、CrN皮膜中に一旦形成された欠陥はそのまま覆い隠すことが難しい。

【0008】

一方、ドロップレットを除去する手法である特許文献3または特許文献4の適用が有効と考えられるが、さらに十分な耐食性を得るための新しい耐食性付与の手法の開発が望まれている。

【0009】

本発明の目的は上記の課題に鑑み、硬質皮膜の耐食性を向上した被覆物品の製造方法および被覆物品を提供することである。

【課題を解決するための手段】

【0010】

本発明者等は、PVDで被覆した硬質皮膜について、その表面から基材に向かって貫通した欠陥の抑制方法を検討した。その結果、この抑制のためには、被覆工程の途中で平滑に研磨すること、そして基材に印加する負圧のバイアス電圧を変化させることが耐食性の向上に重要であることを知見した。それに加えて、耐食性を向上させる組織形態があることを見出した。

【0011】

すなわち本発明は、物品の基材表面に物理蒸着法によって硬質皮膜を被覆した被覆物品の製造方法であって、前記硬質皮膜は、第1のクロム系硬質皮膜とその直上の第2のクロム系硬質皮膜の少なくとも2層以上からなり、前記第2のクロム系硬質皮膜の被覆前に、前記第1のクロム系硬質皮膜の表面を研磨し、前記第2のクロム系硬質皮膜の被覆期間中に、前記基材に印加する負圧のバイアス電圧を変化させる耐食性に優れた被覆物品の製造方法である。

【0012】

さらに、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を初期と終盤で異ならせることが好ましい。

さらに、第2のクロム系硬質皮膜の被覆前に、第1のクロム系硬質皮膜の表面を算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下となるように研磨することが好ましい。

【0013】

さらに、第2のクロム系硬質皮膜の被覆期間中は、基材に印加する負圧のバイアス電圧を10V以上変化させることが好ましい。

さらに、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を初期と終盤で10V以上異ならせることが好ましい。

さらに、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を20Vより大きくすることが好ましい。

【0014】

第1および/または第2のクロム系硬質皮膜は、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を含むことが好ましい。

そしてこの場合、第1および/または第2のクロム系硬質皮膜は、金属成分(半金属を含む)のみの原子%で、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を1〜20%含むことが好ましい。

【0015】

さらに、第2のクロム系硬質皮膜の表面を、算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下となるように研磨することが好ましい。

【0016】

さらに、本発明の製造方法は物理蒸着法の内、アークイオンプレーティング法で被覆することが好ましい。

さらに、被覆物品は、射出成形用部品および/または金型であることが好ましい。

さらに、射出成形用部品は、スクリューおよび/またはスクリューの先端部品であることが好ましい。

【0017】

また本発明は、上記の製造方法のいずれかで形成された被覆物品であって、硬質皮膜は、第1のクロム系硬質皮膜と、その直上に被覆された第2のクロム系硬質皮膜の少なくとも2層以上からなり、第1のクロム系硬質皮膜の表面は研磨されており、さらに、第2のクロム系硬質皮膜は、その基材側と表面側で粒度の異なる粒子層で構成される耐食性に優れた被覆物品である。さらに、ナノインデンテーション法による第2のクロム系硬質皮膜の硬度は、30GPa以上であることが好ましい。

さらに、第1のクロム系硬質皮膜の膜厚は、1.0〜10.0μm、第2のクロム系硬質皮膜の膜厚は、1.0〜10.0μmであることが好ましい。

【発明の効果】

【0018】

本発明の製造方法によれば、その硬質皮膜を被覆途中の第1のクロム系硬質皮膜の表面を最適に研磨して、さらに、第2のクロム系硬質皮膜の被覆期間中に基材に印加する負圧のバイアス電圧を変化させることで、皮膜表面から基材に向けて貫通する欠陥が非常に少ない被覆物品となる。よって本発明は、腐食環境に曝される射出成形用部品、工具、金型の製造に有用である。

【図面の簡単な説明】

【0019】

【図1】本発明例である試料No.1と比較例である試料No.10の、クロスセクションポリッシャー(CP)加工した破断面組織を示す走査型電子顕微鏡写真である。

【図2】本発明例である試料No.1と比較例である試料No.4の、腐食試験の結果を示す硬質皮膜表面の顕微鏡写真である。

【図3】従来例である試料No.6〜11の、腐食試験の結果を示す硬質皮膜表面の顕微鏡写真である。

【図4】本発明例である試料No.12、13、15、21と、比較例である試料No.22の腐食試験の結果を示す硬質皮膜表面の顕微鏡写真である。

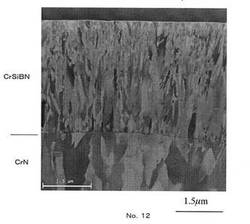

【図5】本発明例である試料No.12の、硬質皮膜の破断面組織を示す走査型電子顕微鏡写真である。

【図6】本発明例である試料No.12の、収束イオンビーム法で加工した破断面組織の走査イオン顕微鏡による観察写真である。

【図7】本発明例である試料No.13の、収束イオンビーム法で加工した破断面組織の走査イオン顕微鏡による観察写真である。

【図8】本発明例である試料No.25と比較例である試料No.27の、腐食試験の結果を示す硬質皮膜表面の顕微鏡写真である。

【図9】本発明例である試料No.25の、収束イオンビーム法で加工した破断面組織の走査イオン顕微鏡による観察写真である。

【図10】実施例で用いた成膜装置の概略図である。

【発明を実施するための形態】

【0020】

本発明者等は、皮膜表面にあるドロップレット等の不純物の影響を遮断することが、耐食性の向上に重要であることを突きとめた。それに加えて、表面側のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させることが耐食性の向上に極めて有効であることを見出した。そして、耐食性が極めて優れる具体的な皮膜構造とその製造方法をも見出して本発明に到達した。以下、その詳細を説明する。

【0021】

本発明の硬質皮膜は、耐食性に優れる皮膜種であるクロム系硬質皮膜とする。本発明においてクロム系硬質皮膜とは、耐食性が優れるクロム量が、その金属成分(半金属を含む)のみの原子%で、50%以上あるものをいう。より好ましくは70%以上である。また、クロム系硬質皮膜は、耐食性および基材との密着性に優れる窒化物または炭窒化物であることが好ましい。

そして、本発明の硬質皮膜は、物理蒸着法で被覆することで、冷間ダイス鋼、熱間ダイス鋼、高速度鋼等の基材の焼き戻し温度より低温で被覆処理が可能となり、基材の寸法の変動を抑制することができる。また、硬質皮膜に圧縮残留応力を付与することができ、硬質皮膜の機械特性も改善できる

基材は、窒化処理、浸炭処理等といった拡散を利用した表面硬化処理を予め適用してもよい。

【0022】

本発明の製造方法で被覆される第1のクロム系硬質皮膜の表面は、ドロップレットやパーティクルを除去するだけでなく、その皮膜表面を平滑に研磨にすることで耐食性を改善できる。そして、JIS−B−0602−2001に定められる表面粗さにおける算術平均粗さRaは0.05μm以下とし、かつ最大高さRzは1.00μm以下になるよう研磨することで、凹凸が少ない極めて平滑な表面状態になるため、耐食性が向上して好ましい。ドロップレットやパーティクル等を確実に除去し平滑な表面状態にするために、次のような研磨方法が好ましい。

(1)ダイヤモンドペースト等の研磨剤を保持した研磨布で硬質皮膜の表面を磨く方法

(2)ダイヤモンド粒子と湿度を持った研磨剤を用い、基材に被覆された皮膜に高速に滑走させて、発生する摩擦力によって磨く、いわゆるエアロラップ(エアロラップは株式会社ヤマシタワークスの登録商標である)等による研磨方法

(3)エアーを使用せずに弾性と粘着性を持った研磨剤を噴射することで磨く、いわゆるスマップ(SMAP)(合資会社亀井鉄工所の鏡面ショットマシンである)等による研磨方法

さらに、これらの処理後には3μm以下のダイヤモンドペースト磨きをすることで、より好ましい平滑化が実現できる。

【0023】

耐食性を向上させるために、第2のクロム系硬質皮膜の表面上も、算術平均粗さRaは0.05μm以下とし、かつ最大高さRzは1.00μm以下になるよう研磨することが好ましい。

また、被覆前の基材の表面粗さを算術平均粗さRaは0.50μm以下とし、かつ最大高さRzは1.00μm以下に研磨しておくことが好ましい。

【0024】

さらに本発明の製造方法では、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させることが重要である。

負圧のバイアス電圧が低いと粒子層が相対的に微細に、負圧のバイアス電圧が高いと粒子層が相対的に粗大となり易い傾向にある。また、バイアス電圧を変化させることで粒径等の形状だけでなく結晶方位も変化する。

そのため、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させることで、途中研磨をしても少なからずは存在する皮膜内部から表面へと連続するドロップレットやパーティクルに起因したボイドやポア、ピンホール状の隙間欠陥が途中で遮断されて、腐食進行が基材内部まで到達せず極めて耐食性に優れる被覆物品になると考えられる。

第2のクロム系硬質皮膜の被覆期間中に、初期と終盤でのバイアス電圧を異ならせることで、皮膜途中で腐食経路が遮断され易く好ましい。

【0025】

バイアス電圧の変化が少ない場合は、耐食性を向上させる効果が十分に得られない場合がある。そのため、耐食性をより向上させるには、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を10V以上変化させることが好ましい。より好ましくは30V以上である。さらに、50V以上である。

より好ましくは、第2のクロム系硬質皮膜の被覆期間中に、初期と終盤で、基材に印加する負圧のバイアス電圧を10V以上変化させることが好ましい。より好ましくは30V以上である。さらに、50V以上である。

第2のクロム系硬質皮膜の表面側の組織がより微細である方が、耐食性および耐摩耗性の向上に好ましく、終盤では基材に印加する負圧のバイアス電圧を100V以下とすることが好ましい。

【0026】

基材に印加する負圧のバイアス電圧が20V以下であると、皮膜内部の空隙が多くなる傾向になる。そのため、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を20Vより大きくすることが好ましい。より好ましくは30V以上である。負圧のバイアス電圧が大きくなり過ぎると、成膜が安定し難いので200V以下とすることが好ましい。

第1のクロム系硬質皮膜の被覆期間中も、基材に印加する負圧のバイアス電圧を20Vより大きく、200V以下とすることが好ましい。

【0027】

第1および/または第2のクロム系硬質皮膜は、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を含むことで、硬度が上昇し耐摩耗性が向上するので好ましい。

耐摩耗性を向上させるためには、金属成分(半金属を含む)のみの原子%で、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を1〜20%添加することが好ましい。

これよりも少ないと耐摩耗性の向上が十分ではない。これよりも多いと、皮膜の靭性が低下して、耐食性も低下する場合がある。より好ましくは、3%以上および/または15%以下である。

【0028】

硬質皮膜に十分な耐摩耗性を持たせるには、表面側にある第2のクロム系硬質皮膜に、上記の元素を添加することが好ましい。第2のクロム系硬質皮膜の耐摩耗性が向上すれば、その直下にある第1のクロム系硬質皮膜が添加元素を含有しない単純な化合物としても、皮膜全体としては十分な耐摩耗性が発揮される。さらに、第2のクロム系硬質皮膜のみに、添加元素を含有した合金ターゲットを使用することで製造コストも安くなるので好ましい。

【0029】

また、クロム系硬質皮膜にSiおよび/またはBが皮膜中に添加されることで高硬度になることに加えて、皮膜組織が微細化されるため耐食性がより向上するので好ましい。つまり、皮膜に高い硬度をも付与することで、耐摩耗性の向上に加えて、摩耗腐食も抑制できるので、例えばプラスチックにガラス繊維等の強化物質が添加された場合でも、摩耗に起因する被覆物品の腐食防止に著しい効果を発揮する。

耐摩耗性と耐食性をより高いレベルで両立させるためには、Siおよび/またはBの添加量が金属組成(半金属を含む)のみの原子%で、5〜10%であることが好ましい。特にSiおよびBをいずれも添加することが好ましい。

【0030】

Siおよび/またはBを第2のクロム系硬質皮膜に添加することで、基材側および表面側のそれぞれの平均結晶粒子幅を200nm以下にすることもできるので、皮膜表面から内部への腐食経路が微細に分断され耐食性がより改善できて好ましい。また、皮膜の硬度が高くなるため、耐摩耗性も改善され好ましい。

第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面で、それぞれの結晶粒径の差異が大きい場合は、使用環境によっては密着強度が十分でない場合がある。そのため、第2のクロム系硬質皮膜のみにSiおよび/またはBを添加する場合には、第1のクロム系硬質皮膜との結晶粒径を少しでも近づけるために、表面側よりも基材側の方が粗大であることが好ましい。

【0031】

本発明の硬質皮膜は、物理蒸着法の中でも特に皮膜密着性、皮膜密度が高いアークイオンプレーティング法で被覆することが好ましい。第1のクロム系硬質皮膜および第2のクロム系硬質皮膜のそれぞれを、密着性が優れるアークイオンプレーティング法で被覆することが好ましい。

【0032】

本発明者は耐食性を向上させるため鋭意研究し、皮膜中に粗大なドロップレットが存在すると、その上面に堆積する皮膜との間に空隙等の内部欠陥が形成され、この欠陥を通して腐食が進行することを突き止めた。そして、硬質皮膜の形成工程の中間で研磨処理を行い平滑化することが、硬質皮膜の深さ方向の内部欠陥の連通を遮断するのに有効であることを見出した。

そのため、本発明の製造方法で形成した被覆物品は、第1のクロム系硬質皮膜上を研磨して、ドロップレットやパーティクル等を除去した上で、平滑な表面状態にするので、第2のクロム系硬質皮膜の被覆期間中に、第1のクロム系硬質皮膜の表面の微細な凹凸が埋めるように被覆される。そのため、基材までの貫通欠陥などを遮断し、皮膜全体の耐食性を大幅に改善できる。

研磨面は、鏡面加工した皮膜の断面観察から確認することができる。そして、平滑に研磨することで、本発明の第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面は、その界面をまたぐ長径1μm以上のドロップレットが50μm当たりに2個未満とすることができる。長径が1μm未満のドロップレットおよび長径1μm以上であっても50μmあたり2個程度の存在は耐食性に大きな影響を与えないので好ましい。

【0033】

また、第1のクロム系硬質皮膜の表面を平滑にすることに加えて、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させることで、第2のクロム系硬質皮膜が異なる粒子層で構成され易くなる。そのため、表面からの腐食経路が第2のクロム系硬質皮膜の途中で遮断され、第1のクロム系硬質皮膜にまで腐食が到達し難く、耐食性が改善され易いと考えられる。この場合、表面側よりも基材側が微細であっても良いし、逆に基材側よりも表面側の方が微粒でもよい。また、表面側と基材側の粒度を変化させるには、基材側から表面側に向けて緩やかに粒度を変化させた傾斜構造としてもよい。

【0034】

第2のクロム系硬質皮膜の基材側と表面側の粒子層を比較するには、結晶方位のコントラストが強く現れる走査イオン顕微鏡(以下、SIMと略す)で観察することが好ましい。

さらに、第1のクロム系硬質皮膜との界面および皮膜表面からそれぞれ0.3μm〜0.5μmの位置で基材に対して平行な直線を引いたときに接する結晶粒子の平均粒子幅を測定することで、第2のクロム系硬質皮膜の基材側と表面側の粒度差をより正確に比較することができる。それぞれの平均結晶粒子幅の差が、50nm以上であることが好ましい。

【0035】

ナノインデンテーション法で測定した表面側にある第2のクロム系硬質皮膜の硬さが、30GPa以上であればより高い耐摩耗性が得られ好ましい。

さらには、皮膜組成および基材に印加する負圧のバイアス電圧を調整することで、35GPa以上の高硬度にもすることができて好ましい。

本発明では、ナノインデンテーション法による押し込み硬さが基材の影響を受けないように、試験片を5度傾け鏡面研磨して、最大押し込み深さが膜厚の1/10以下となるように制御して押し込み荷重を付加する。

【0036】

本発明の第1のクロム系硬質皮膜の膜厚は、1.0〜10.0μmであり、第2のクロム系硬質皮膜の膜厚は、1.0〜10.0μmであることで耐食性が十分に発揮されて好ましい。第1と第2のクロム系硬質皮膜がこれよりも薄い場合、より優れた耐食性効果が得られ難い。これよりも厚くなると皮膜全体の密着性強度が低下する場合がある。また、第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の膜厚は同程度であることが好ましい。

【0037】

本発明は、被覆物品の中でも特に耐食性が要求されるプラスチックやゴムの形成に用いられる射出成形部品(例えば、スクリュー、スクリューヘッド、チェックリング、シールリング、シリンダ―、逆流防止リング、スペーサー、など)および/または金型へ適用することで耐食性が著しく改善され好ましい。

中でも、優れた耐腐食性と耐摩耗性が要求されるスクリューおよび/またはスクリューの先端部品(例えば、スクリューヘッド、逆流防止リング、シールリング、スペーサー、など)に適用することが好ましい。この場合、基材には原子%で、Cを0.6〜1.6%、Crを4〜16%含む工具鋼とすることが好ましい。

【実施例1】

【0038】

実施例1では、基本組成であるCrNを用いて本発明の効果を実証した。

硬質皮膜の被覆手段には、アークイオンプレーティング装置を用いた。成膜装置の概略図を図10に示す。

成膜チャンバー2中には、各種のターゲット(カソード)1を装着する複数のアーク放電式蒸発源3、4、5と、基材7を搭載するための基材ホルダー6を有する。基材ホルダー6の下には回転機構8があり、基材7は基材ホルダー6を介して、自転かつ公転する。そして、基材7が各種のターゲットに対峙したときに、該ターゲットによる皮膜が被覆される。なお、本実施例で使用したターゲットは、粉末冶金法で作製した。

【0039】

蒸発源3〜5には、硬質皮膜の金属成分(半金属を含む)を構成するターゲットと、金属イオンエッチング用のTiターゲットを装着した。基材には57〜60HRCに調質したJIS−SKD11相当鋼材を用い、表面を研磨して、表面粗さは平均粗さRa0.01μm、Rz0.07μmとした。

表面研磨した基材を脱脂洗浄して、基材ホルダー7に固定した。そして、チャンバー2に設置された図示しない加熱用ヒーターにより、基材を500℃付近に加熱し、50分間保持した。次に、Arガスを導入し、基材には−500Vのバイアス電圧を印加して、20分間のプラズマクリーニング処理(Arイオンエッチング)を行った。続いて、基材には−800Vのバイアス電圧を印加して、約20分間のTi金属イオンエッチングを行った(金属イオンエッチング後の冷却を含む)。以下、各試料の被覆条件の詳細を説明する。

【0040】

<本発明例 試料No.1>

基材のイオンエッチング後、窒素ガスを導入し、基材には−120Vのバイアス電圧を印加して、基材温度500℃、反応ガス圧力3.0Paの条件で、約3.0μmの膜厚になるようCrNを被覆した。その後、CrNの表面を平滑に研磨するため、基材をチャンバーから取り出して、ヤマシタワークス社製エアロラップ装置(AERO LAP YT-300)を使用して表面処理を行った。さらにその後、1μmのダイヤモンドペーストにてポリッシング研磨し、続いては、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用して、算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下とした。

そして、脱脂洗浄を行った後には、再びチャンバー内に戻して、第2のクロム系硬質皮膜を被覆した。まずArイオンエッチングおよびTi金属イオンエッチングを行い、窒素ガスを導入し、被覆初期では基材に−180Vのバイアス電圧を印加して、基材温度が500℃、反応ガス圧力が3.0Paの条件で、5分間被覆した。その後、5分間かけて、−180Vから−60Vになるようにバイアス電圧を変え、終盤には−60Vで5分間被覆して約3.0μmのCrNを被覆した。

【0041】

<本発明例 試料No.2>

本発明例である試料No.2は、第2のクロム系硬質皮膜の被覆前までの工程は試料No.1と同じとした。

第2のクロム系硬質皮膜の被覆では、まずArイオンエッチングおよびTi金属イオンエッチングを行い、窒素ガスを導入し、被覆初期では、基材に−180Vのバイアス電圧を印加して、基材温度500℃、反応ガス圧力3.0Paの条件で、5分間被覆した。その後、−180Vから−90Vになるように5分間かけてバイアス電圧を変えて、終盤には−90Vで5分間被覆して約3.0μmのCrNを被覆した。

【0042】

<比較例 試料No.3〜5>

比較例である試料No.3〜5は、第2のクロム系硬質皮膜の被覆前までの工程は試料No.1と同じとした。

第2のクロム系硬質皮膜の被覆期間中は、バイアス電圧を一定にして約3.0μmのCrN被覆した。

【0043】

<従来例 No.6〜8>

従来例である試料No.6〜8は、バイアス電圧を−120Vと一定とし、途中研磨せず、同一炉内で連続して2種の硬質皮膜をそれぞれ約3μm被覆した。

【0044】

<従来例 No.9〜11>

従来例である試料No.9〜11は、バイアス電圧を−120Vと一定として単層の硬質皮膜を約6μm被覆した。

【0045】

そして最後には、各試料の最表面をエアロラップ、ダイヤモンドペースト磨き、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用した表面処理を実施して平滑にした。

【0046】

これらの試料について、その硬質皮膜の表面粗さ測定、硬度、組織観察、耐食性の評価を行った。各評価試験方法を以下に示す。

【0047】

(表面粗さ測定)

JIS−B−0602−2001に従って、粗さ曲線より算術平均粗さRaと最大高さRzを測定した。測定条件は、評価長さ:4.0mm、測定速度:0.3mm/s、カットオフ値:0.8mmとした。表1に試験結果を示す。

【0048】

(硬度測定)

エリオニクス製のナノインデンテーション装置を用い、硬質皮膜の硬度を測定した。皮膜の硬度を測定するために、試験片を5度傾けて、鏡面研磨後、皮膜の研磨面内で最大押し込み深さが各層厚の1/10以下となる領域を選定した。このとき1/5程度でも基材の影響はないことを確認した。

押込み荷重49mN、最大荷重保持時間1秒、荷重負荷後の除去速度0.49mN/秒の測定条件で10点測定し、最大と最小の値を除いた8点の平均値から求めた。

本測定方法における皮膜硬度は、圧子の微細形状、測定時の温度、湿度、試料の表面状態に左右され易く、得られる数値は必ずしもビッカース硬さと一致しない。そのため、標準試料である溶融石英を測定した。そのときの溶融石英の皮膜硬さは11GPaであり、本測定結果をもとに相対比較することができる。表1に試験結果を示す。

【0049】

(組織観察)

図1に途中研磨をしている本発明の試料No.1と、途中研磨をしていない比較例である試料No.10をクロスセクションポリッシャー(CP)で加工した断面観察写真を示す。(図中において、球状の白色部はドロップレットであり、ドロップレット周辺の黒色部はドロップレットに起因する空隙である。)

本発明のクロム系硬質皮膜は、第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面が平滑に研磨され、界面のドロップレットが除去されており、第1のクロム系硬質皮膜の凹凸を埋めるように第2のクロム系硬質皮膜が被覆されていることが確認される。

同様の研磨方法で途中研磨した試料No.2〜5では、試料No.1と同様に平滑な研磨面が確認された。そして、試料No.1〜5のいずれの試料でも第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面をまたぐ長径が1μm以上のドロップレットは50μmあたり、1個以下であった。

また、本発明の製造方法で形成した試料をSIM観察したところ、第2のクロム系硬質皮膜の基材側と表面側で結晶粒子の平均幅が異なった。

【0050】

(耐食性評価試験)

実際の射出成形中に発生するハロゲンガスなどの腐食ガスを模擬して、試料を10%硫酸水溶液中に10、20、30時間浸漬する試験を実施した。

前記水溶液の温度は50℃とし、JIS−G−0591−2007に従って、試験片の被覆された面以外はマスキングした。そして、浸漬後には、その腐食による減量を記録するとともに、表面に現れる孔食(ピット)の観察を行った。試験面に対する腐食の面積率は、顕微鏡写真(倍率:8倍)にて評価した。

孔食数の測定は、その顕微鏡写真に現れる孔食(ピット)のうち、0.8mm以上のものをAクラス、0.2〜0.8mm未満のものをBクラスとして、それぞれのサイズの孔食数を測定した。

また、耐食性の判断は、以下の通りとした。

◎:孔食が認められなかったもの

○:面積率1%以下の孔食が認められたもの

△:面積率1超〜10%の孔食が認められたもの

×:面積率10%超の孔食が認められたもの

表1に試験結果を示す。

【0051】

【表1】

【0052】

耐食性評価試験後の皮膜表面を図2、3に示す(図中において、球状に確認される薄色部が孔食である)。

【0053】

本発明の硬質皮膜である試料No.1、2は、腐食時間が30時間でも極めて優れた耐食性を示した。

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を一定にした試料No.3〜5は、腐食時間が20時間では孔食は確認されず、優れた耐食性を示した。しかし、腐食時間が30時間と長時間となると、本発明例と比較して耐食性が低下した。

図2に、本発明例と比較例の腐食時間30時間後の表面観察写真を示す。本発明例である試料No.1は孔食が全く発生していないことが確認される。

一方、従来皮膜である試料No.6〜11は腐食時間が10〜20時間でも腐食発生が極めて著しくなった。

【実施例2】

【0054】

実施例2では、第2のクロム系硬質皮膜を(92Cr3Si5B)Nにして評価した(数値は原子比)。

本発明例のNo.12〜21、および比較例のNo.22、23のいずれの試料も、第2のクロム系硬質皮膜の被覆前までの工程は、実施例1の試料No.1と同様とした。

比較例のNo.24は、第1のクロム系硬質皮膜のCrNの被覆期間中は、基材に印加するバイアス電圧を−90Vに一定にした。

各試料、第1のクロム系硬質皮膜の表面を、ヤマシタワークス社製エアロラップ装置(AERO LAP YT-300)を使用して表面処理を行った。さらにその後、1μmのダイヤモンドペーストにてポリッシング研磨し、続いては、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用して、算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下とした。

No.12〜20、No.22〜24は、第2のクロム系硬質皮膜の被覆条件を実施例1と同様の要領とした。

No.21は、第2のクロム系硬質皮膜の被覆期間中に、その初期では基材に印加するバイアス電圧を−90Vとし、5分間被覆した。その後、中盤では5分間かけて−180Vに変化させ、−180Vで5分間被覆し、さらに5分間かけて−90Vに変化させた。終盤では−90Vで20分被覆して、約5μm被覆した。

そして最後には、各試料の最表面をエアロラップ、ダイヤモンドペースト磨き、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用した表面処理を実施して平滑にした。表2にバイアス条件および試験結果を示す。

【0055】

【表2】

【0056】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させた本発明例の試料No.12〜21は、バイアス電圧を変化させていない比較例の試料No.22〜24よりも優れた耐食性を示した。特に、第2のクロム系硬質皮膜の被覆期間中に基材に印加する負圧のバイアス電圧が20Vよりも大きい場合には、腐食時間が30時間でも孔食が全く確認されなかった。耐食性評価試験後の皮膜表面の観察写真を図4に示す。

【0057】

図5に本発明例である試料No.12の走査型電子顕微鏡による破断面観察写真を示す。SiとBを含有している第2のクロム系硬質皮膜が、CrNである第1のクロム系硬質皮膜よりも粒子層が微細であることが確認される。

そして、第2のクロム系硬質皮膜では、被覆期間中に基材に印加する負圧のバイアス電圧を変化させたため、基材側よりも表面側の粒子層が微細になっていることが確認される。

図6に本発明例である試料No.12のSIM像を示す。第2のクロム系硬質皮膜の基材側が粗大で、表面側が微粒な粒子層であることが、図5の破断面観察写真に比べてより明確に確認される。

試料No.12のSIM像から、第2のクロム系硬質皮膜の、第1のクロム系硬質皮膜との界面および皮膜表面から0.5μmの位置で基材に対して平行な直線を引いたときに接する結晶粒子の粒子幅を測定した。2視野以上を測定して、基材側の平均結晶粒子幅は148nm、表面側の平均結晶粒子幅は77nmであり、その差異は71nmであった。

本発明の製造方法で形成した試料はいずれも、第2のクロム系硬質皮膜の基材側と表面側で結晶粒子の平均幅が異なった。また、断面観察写真では、試料No.1と同様に平滑な研磨面が確認された。そして、第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面をまたぐ長径が1μm以上のドロップレットは50μmあたり、1個以下であった。

【0058】

図7には、試料No.13のSIM像を示す。第2のクロム系硬質皮膜の基材側が微細で、表面側が粗大な粒子層であることが確認される。

【実施例3】

【0059】

実施例3では、第2のクロム系硬質皮膜を(85Cr10Mo5Si)Nにして評価した(数値は原子比)。

本発明例のNo.25、26、および比較例のNo.27のいずれの試料も、第2のクロム系硬質皮膜の被覆前までの工程は、実施例1の試料No.1と同様とし、第1のクロム系硬質皮膜の表面を、ヤマシタワークス社製エアロラップ装置(AERO LAP YT-300)を使用して表面処理を行った。さらにその後、1μmのダイヤモンドペーストにてポリッシング研磨し、続いては、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用して、算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下とした。

また、第2のクロム系硬質皮膜の被覆条件も実施例1と同様の要領とした。

そして最後には、各試料の最表面をエアロラップ、ダイヤモンドペースト磨き、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用した表面処理を実施して平滑にした。表3にバイアス条件および試験結果を示す。

【0060】

【表3】

【0061】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させた本発明例の試料No.25、26は、バイアス電圧を変化させていない比較例の試料No.27よりも優れた耐食性を示した。耐食性評価試験後の皮膜表面の観察写真を図8に示す。

【0062】

図9には、試料No.25のSIM像を示す。第2のクロム系硬質皮膜の基材側が微細で、表面側が粗大な粒子層であることが確認される。

本発明の製造方法で形成した試料はいずれも、第2のクロム硬質皮膜の基材側と表面側で結晶粒子の平均幅が異なった。また、断面観察写真では、試料No.1と同様に平滑な研磨面が確認された。そして、第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面をまたぐ長径が1μm以上のドロップレットは50μmあたり、1個以下であった。

【産業上の利用可能性】

【0063】

本発明は、プラスチックやゴムを成形する金型や工具、射出成形用部品の他には、例えば皮膜成分等を調整して、被成形材との離型性をも付与することで、MIM(メタルインジェクションモールディング)用金型や、そして各種の機械部品にも適用し得る。

【符号の説明】

【0064】

1、ターゲット

2、成膜チャンバー

3、蒸発源

4、蒸発源

5、蒸発源

6、基材ホルダー

7、基材

8、回転機構

【技術分野】

【0001】

本発明は、例えばプラスチックやゴムの成形に用いられる金型、工具、および射出成形用部品といった、耐食性が求められる被覆物品の製造方法および被覆物品に関する。

【背景技術】

【0002】

従来、プラスチック(樹脂)やゴムの成形においては、その被成形材によってもたらされる腐食環境から、成形に使用される金型や工具等の物品には優れた耐食性が求められている。例えば射出成形の場合、そのプラスチック等の被成形材には耐熱性や強度を向上させるための各種の添加剤が加えられる。そして、射出成形中には、その加熱または発熱によってプラスチックが分解する一方で、上記の添加剤からも腐食性ガスが発生するので、射出成形用部品(例えば、スクリューヘッドやシールリング、など)は激しい腐食環境に曝され、孔食やガス焼付き等の損傷を受けやすい。

【0003】

腐食環境下で使用される各種物品の耐食性を向上する手法としては、該部品への表面処理が一般的に用いられている。例えば、厚膜のハードクロムメッキを被覆することで耐食性を改善する手法がある。また、物理蒸着法(以下、PVDと略す)や化学蒸着法によって被覆されるTiN、CrN、TiCN等の硬質皮膜は、その優れた耐食性に加えて、高硬度による耐摩耗性も備えていることから、有効な手法である。

【0004】

例えば、射出成形用部品の表面を窒化処理した後、アークイオンプレーティング法によるCrNやTiN皮膜を被覆することで、耐摩耗性や皮膜密着性を改善する手法がある(特許文献1)。また、同じくCrNやTiN皮膜を被覆する手法においては、基材との密着性および耐食性に優れたCrN皮膜を先に被覆した上に、高硬度のTiN皮膜を複層被覆することで、耐食性を付与する手法がある(特許文献2)。

【0005】

また、上記の皮膜成分の改良による一方では、その構造を改良することで、皮膜特性を向上させる手法がある。例えば切削工具の分野では、その工具表面に硬質皮膜を被覆する際、被覆途中に中間イオンエッチング(ボンバード処理)を行なうことで亀裂破壊の要因となるドロップレットを除去し、ボイドやポアの発生しない平滑な皮膜を得る手法がある(特許文献3)。そして、上記のドロップレットを除去する手法は、サンドブラストによる機械的処理を適用する手法もある(特許文献4)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−150500号公報

【特許文献2】特開2005−144992号公報

【特許文献3】特開2009−078351号公報

【特許文献4】欧州特許第0756019号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

硬質皮膜の被覆手段にPVDを採用することは、基材に掛かる熱的負荷が小さいことから有効である。しかしながら、PVDで被覆した皮膜中には上記のドロップレットやパーティクル等が少なからず存在する。これらに起因したボイドやポア、ピンホール状の隙間欠陥が、特に基材にまで貫通すると、その部位では腐食が激しく進行し、早期の孔食やガス焼付きの要因となる。そのため、特許文献1の硬質皮膜は、それが耐食性に優れたCrNであっても、皮膜中に上記の欠陥が存在することで本来の耐食性が得られないという課題がある。また、特許文献2の硬質皮膜は、そのCrN皮膜上にTiN皮膜を被覆したとしても、CrN皮膜中に一旦形成された欠陥はそのまま覆い隠すことが難しい。

【0008】

一方、ドロップレットを除去する手法である特許文献3または特許文献4の適用が有効と考えられるが、さらに十分な耐食性を得るための新しい耐食性付与の手法の開発が望まれている。

【0009】

本発明の目的は上記の課題に鑑み、硬質皮膜の耐食性を向上した被覆物品の製造方法および被覆物品を提供することである。

【課題を解決するための手段】

【0010】

本発明者等は、PVDで被覆した硬質皮膜について、その表面から基材に向かって貫通した欠陥の抑制方法を検討した。その結果、この抑制のためには、被覆工程の途中で平滑に研磨すること、そして基材に印加する負圧のバイアス電圧を変化させることが耐食性の向上に重要であることを知見した。それに加えて、耐食性を向上させる組織形態があることを見出した。

【0011】

すなわち本発明は、物品の基材表面に物理蒸着法によって硬質皮膜を被覆した被覆物品の製造方法であって、前記硬質皮膜は、第1のクロム系硬質皮膜とその直上の第2のクロム系硬質皮膜の少なくとも2層以上からなり、前記第2のクロム系硬質皮膜の被覆前に、前記第1のクロム系硬質皮膜の表面を研磨し、前記第2のクロム系硬質皮膜の被覆期間中に、前記基材に印加する負圧のバイアス電圧を変化させる耐食性に優れた被覆物品の製造方法である。

【0012】

さらに、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を初期と終盤で異ならせることが好ましい。

さらに、第2のクロム系硬質皮膜の被覆前に、第1のクロム系硬質皮膜の表面を算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下となるように研磨することが好ましい。

【0013】

さらに、第2のクロム系硬質皮膜の被覆期間中は、基材に印加する負圧のバイアス電圧を10V以上変化させることが好ましい。

さらに、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を初期と終盤で10V以上異ならせることが好ましい。

さらに、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を20Vより大きくすることが好ましい。

【0014】

第1および/または第2のクロム系硬質皮膜は、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を含むことが好ましい。

そしてこの場合、第1および/または第2のクロム系硬質皮膜は、金属成分(半金属を含む)のみの原子%で、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を1〜20%含むことが好ましい。

【0015】

さらに、第2のクロム系硬質皮膜の表面を、算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下となるように研磨することが好ましい。

【0016】

さらに、本発明の製造方法は物理蒸着法の内、アークイオンプレーティング法で被覆することが好ましい。

さらに、被覆物品は、射出成形用部品および/または金型であることが好ましい。

さらに、射出成形用部品は、スクリューおよび/またはスクリューの先端部品であることが好ましい。

【0017】

また本発明は、上記の製造方法のいずれかで形成された被覆物品であって、硬質皮膜は、第1のクロム系硬質皮膜と、その直上に被覆された第2のクロム系硬質皮膜の少なくとも2層以上からなり、第1のクロム系硬質皮膜の表面は研磨されており、さらに、第2のクロム系硬質皮膜は、その基材側と表面側で粒度の異なる粒子層で構成される耐食性に優れた被覆物品である。さらに、ナノインデンテーション法による第2のクロム系硬質皮膜の硬度は、30GPa以上であることが好ましい。

さらに、第1のクロム系硬質皮膜の膜厚は、1.0〜10.0μm、第2のクロム系硬質皮膜の膜厚は、1.0〜10.0μmであることが好ましい。

【発明の効果】

【0018】

本発明の製造方法によれば、その硬質皮膜を被覆途中の第1のクロム系硬質皮膜の表面を最適に研磨して、さらに、第2のクロム系硬質皮膜の被覆期間中に基材に印加する負圧のバイアス電圧を変化させることで、皮膜表面から基材に向けて貫通する欠陥が非常に少ない被覆物品となる。よって本発明は、腐食環境に曝される射出成形用部品、工具、金型の製造に有用である。

【図面の簡単な説明】

【0019】

【図1】本発明例である試料No.1と比較例である試料No.10の、クロスセクションポリッシャー(CP)加工した破断面組織を示す走査型電子顕微鏡写真である。

【図2】本発明例である試料No.1と比較例である試料No.4の、腐食試験の結果を示す硬質皮膜表面の顕微鏡写真である。

【図3】従来例である試料No.6〜11の、腐食試験の結果を示す硬質皮膜表面の顕微鏡写真である。

【図4】本発明例である試料No.12、13、15、21と、比較例である試料No.22の腐食試験の結果を示す硬質皮膜表面の顕微鏡写真である。

【図5】本発明例である試料No.12の、硬質皮膜の破断面組織を示す走査型電子顕微鏡写真である。

【図6】本発明例である試料No.12の、収束イオンビーム法で加工した破断面組織の走査イオン顕微鏡による観察写真である。

【図7】本発明例である試料No.13の、収束イオンビーム法で加工した破断面組織の走査イオン顕微鏡による観察写真である。

【図8】本発明例である試料No.25と比較例である試料No.27の、腐食試験の結果を示す硬質皮膜表面の顕微鏡写真である。

【図9】本発明例である試料No.25の、収束イオンビーム法で加工した破断面組織の走査イオン顕微鏡による観察写真である。

【図10】実施例で用いた成膜装置の概略図である。

【発明を実施するための形態】

【0020】

本発明者等は、皮膜表面にあるドロップレット等の不純物の影響を遮断することが、耐食性の向上に重要であることを突きとめた。それに加えて、表面側のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させることが耐食性の向上に極めて有効であることを見出した。そして、耐食性が極めて優れる具体的な皮膜構造とその製造方法をも見出して本発明に到達した。以下、その詳細を説明する。

【0021】

本発明の硬質皮膜は、耐食性に優れる皮膜種であるクロム系硬質皮膜とする。本発明においてクロム系硬質皮膜とは、耐食性が優れるクロム量が、その金属成分(半金属を含む)のみの原子%で、50%以上あるものをいう。より好ましくは70%以上である。また、クロム系硬質皮膜は、耐食性および基材との密着性に優れる窒化物または炭窒化物であることが好ましい。

そして、本発明の硬質皮膜は、物理蒸着法で被覆することで、冷間ダイス鋼、熱間ダイス鋼、高速度鋼等の基材の焼き戻し温度より低温で被覆処理が可能となり、基材の寸法の変動を抑制することができる。また、硬質皮膜に圧縮残留応力を付与することができ、硬質皮膜の機械特性も改善できる

基材は、窒化処理、浸炭処理等といった拡散を利用した表面硬化処理を予め適用してもよい。

【0022】

本発明の製造方法で被覆される第1のクロム系硬質皮膜の表面は、ドロップレットやパーティクルを除去するだけでなく、その皮膜表面を平滑に研磨にすることで耐食性を改善できる。そして、JIS−B−0602−2001に定められる表面粗さにおける算術平均粗さRaは0.05μm以下とし、かつ最大高さRzは1.00μm以下になるよう研磨することで、凹凸が少ない極めて平滑な表面状態になるため、耐食性が向上して好ましい。ドロップレットやパーティクル等を確実に除去し平滑な表面状態にするために、次のような研磨方法が好ましい。

(1)ダイヤモンドペースト等の研磨剤を保持した研磨布で硬質皮膜の表面を磨く方法

(2)ダイヤモンド粒子と湿度を持った研磨剤を用い、基材に被覆された皮膜に高速に滑走させて、発生する摩擦力によって磨く、いわゆるエアロラップ(エアロラップは株式会社ヤマシタワークスの登録商標である)等による研磨方法

(3)エアーを使用せずに弾性と粘着性を持った研磨剤を噴射することで磨く、いわゆるスマップ(SMAP)(合資会社亀井鉄工所の鏡面ショットマシンである)等による研磨方法

さらに、これらの処理後には3μm以下のダイヤモンドペースト磨きをすることで、より好ましい平滑化が実現できる。

【0023】

耐食性を向上させるために、第2のクロム系硬質皮膜の表面上も、算術平均粗さRaは0.05μm以下とし、かつ最大高さRzは1.00μm以下になるよう研磨することが好ましい。

また、被覆前の基材の表面粗さを算術平均粗さRaは0.50μm以下とし、かつ最大高さRzは1.00μm以下に研磨しておくことが好ましい。

【0024】

さらに本発明の製造方法では、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させることが重要である。

負圧のバイアス電圧が低いと粒子層が相対的に微細に、負圧のバイアス電圧が高いと粒子層が相対的に粗大となり易い傾向にある。また、バイアス電圧を変化させることで粒径等の形状だけでなく結晶方位も変化する。

そのため、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させることで、途中研磨をしても少なからずは存在する皮膜内部から表面へと連続するドロップレットやパーティクルに起因したボイドやポア、ピンホール状の隙間欠陥が途中で遮断されて、腐食進行が基材内部まで到達せず極めて耐食性に優れる被覆物品になると考えられる。

第2のクロム系硬質皮膜の被覆期間中に、初期と終盤でのバイアス電圧を異ならせることで、皮膜途中で腐食経路が遮断され易く好ましい。

【0025】

バイアス電圧の変化が少ない場合は、耐食性を向上させる効果が十分に得られない場合がある。そのため、耐食性をより向上させるには、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を10V以上変化させることが好ましい。より好ましくは30V以上である。さらに、50V以上である。

より好ましくは、第2のクロム系硬質皮膜の被覆期間中に、初期と終盤で、基材に印加する負圧のバイアス電圧を10V以上変化させることが好ましい。より好ましくは30V以上である。さらに、50V以上である。

第2のクロム系硬質皮膜の表面側の組織がより微細である方が、耐食性および耐摩耗性の向上に好ましく、終盤では基材に印加する負圧のバイアス電圧を100V以下とすることが好ましい。

【0026】

基材に印加する負圧のバイアス電圧が20V以下であると、皮膜内部の空隙が多くなる傾向になる。そのため、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を20Vより大きくすることが好ましい。より好ましくは30V以上である。負圧のバイアス電圧が大きくなり過ぎると、成膜が安定し難いので200V以下とすることが好ましい。

第1のクロム系硬質皮膜の被覆期間中も、基材に印加する負圧のバイアス電圧を20Vより大きく、200V以下とすることが好ましい。

【0027】

第1および/または第2のクロム系硬質皮膜は、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を含むことで、硬度が上昇し耐摩耗性が向上するので好ましい。

耐摩耗性を向上させるためには、金属成分(半金属を含む)のみの原子%で、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を1〜20%添加することが好ましい。

これよりも少ないと耐摩耗性の向上が十分ではない。これよりも多いと、皮膜の靭性が低下して、耐食性も低下する場合がある。より好ましくは、3%以上および/または15%以下である。

【0028】

硬質皮膜に十分な耐摩耗性を持たせるには、表面側にある第2のクロム系硬質皮膜に、上記の元素を添加することが好ましい。第2のクロム系硬質皮膜の耐摩耗性が向上すれば、その直下にある第1のクロム系硬質皮膜が添加元素を含有しない単純な化合物としても、皮膜全体としては十分な耐摩耗性が発揮される。さらに、第2のクロム系硬質皮膜のみに、添加元素を含有した合金ターゲットを使用することで製造コストも安くなるので好ましい。

【0029】

また、クロム系硬質皮膜にSiおよび/またはBが皮膜中に添加されることで高硬度になることに加えて、皮膜組織が微細化されるため耐食性がより向上するので好ましい。つまり、皮膜に高い硬度をも付与することで、耐摩耗性の向上に加えて、摩耗腐食も抑制できるので、例えばプラスチックにガラス繊維等の強化物質が添加された場合でも、摩耗に起因する被覆物品の腐食防止に著しい効果を発揮する。

耐摩耗性と耐食性をより高いレベルで両立させるためには、Siおよび/またはBの添加量が金属組成(半金属を含む)のみの原子%で、5〜10%であることが好ましい。特にSiおよびBをいずれも添加することが好ましい。

【0030】

Siおよび/またはBを第2のクロム系硬質皮膜に添加することで、基材側および表面側のそれぞれの平均結晶粒子幅を200nm以下にすることもできるので、皮膜表面から内部への腐食経路が微細に分断され耐食性がより改善できて好ましい。また、皮膜の硬度が高くなるため、耐摩耗性も改善され好ましい。

第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面で、それぞれの結晶粒径の差異が大きい場合は、使用環境によっては密着強度が十分でない場合がある。そのため、第2のクロム系硬質皮膜のみにSiおよび/またはBを添加する場合には、第1のクロム系硬質皮膜との結晶粒径を少しでも近づけるために、表面側よりも基材側の方が粗大であることが好ましい。

【0031】

本発明の硬質皮膜は、物理蒸着法の中でも特に皮膜密着性、皮膜密度が高いアークイオンプレーティング法で被覆することが好ましい。第1のクロム系硬質皮膜および第2のクロム系硬質皮膜のそれぞれを、密着性が優れるアークイオンプレーティング法で被覆することが好ましい。

【0032】

本発明者は耐食性を向上させるため鋭意研究し、皮膜中に粗大なドロップレットが存在すると、その上面に堆積する皮膜との間に空隙等の内部欠陥が形成され、この欠陥を通して腐食が進行することを突き止めた。そして、硬質皮膜の形成工程の中間で研磨処理を行い平滑化することが、硬質皮膜の深さ方向の内部欠陥の連通を遮断するのに有効であることを見出した。

そのため、本発明の製造方法で形成した被覆物品は、第1のクロム系硬質皮膜上を研磨して、ドロップレットやパーティクル等を除去した上で、平滑な表面状態にするので、第2のクロム系硬質皮膜の被覆期間中に、第1のクロム系硬質皮膜の表面の微細な凹凸が埋めるように被覆される。そのため、基材までの貫通欠陥などを遮断し、皮膜全体の耐食性を大幅に改善できる。

研磨面は、鏡面加工した皮膜の断面観察から確認することができる。そして、平滑に研磨することで、本発明の第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面は、その界面をまたぐ長径1μm以上のドロップレットが50μm当たりに2個未満とすることができる。長径が1μm未満のドロップレットおよび長径1μm以上であっても50μmあたり2個程度の存在は耐食性に大きな影響を与えないので好ましい。

【0033】

また、第1のクロム系硬質皮膜の表面を平滑にすることに加えて、第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させることで、第2のクロム系硬質皮膜が異なる粒子層で構成され易くなる。そのため、表面からの腐食経路が第2のクロム系硬質皮膜の途中で遮断され、第1のクロム系硬質皮膜にまで腐食が到達し難く、耐食性が改善され易いと考えられる。この場合、表面側よりも基材側が微細であっても良いし、逆に基材側よりも表面側の方が微粒でもよい。また、表面側と基材側の粒度を変化させるには、基材側から表面側に向けて緩やかに粒度を変化させた傾斜構造としてもよい。

【0034】

第2のクロム系硬質皮膜の基材側と表面側の粒子層を比較するには、結晶方位のコントラストが強く現れる走査イオン顕微鏡(以下、SIMと略す)で観察することが好ましい。

さらに、第1のクロム系硬質皮膜との界面および皮膜表面からそれぞれ0.3μm〜0.5μmの位置で基材に対して平行な直線を引いたときに接する結晶粒子の平均粒子幅を測定することで、第2のクロム系硬質皮膜の基材側と表面側の粒度差をより正確に比較することができる。それぞれの平均結晶粒子幅の差が、50nm以上であることが好ましい。

【0035】

ナノインデンテーション法で測定した表面側にある第2のクロム系硬質皮膜の硬さが、30GPa以上であればより高い耐摩耗性が得られ好ましい。

さらには、皮膜組成および基材に印加する負圧のバイアス電圧を調整することで、35GPa以上の高硬度にもすることができて好ましい。

本発明では、ナノインデンテーション法による押し込み硬さが基材の影響を受けないように、試験片を5度傾け鏡面研磨して、最大押し込み深さが膜厚の1/10以下となるように制御して押し込み荷重を付加する。

【0036】

本発明の第1のクロム系硬質皮膜の膜厚は、1.0〜10.0μmであり、第2のクロム系硬質皮膜の膜厚は、1.0〜10.0μmであることで耐食性が十分に発揮されて好ましい。第1と第2のクロム系硬質皮膜がこれよりも薄い場合、より優れた耐食性効果が得られ難い。これよりも厚くなると皮膜全体の密着性強度が低下する場合がある。また、第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の膜厚は同程度であることが好ましい。

【0037】

本発明は、被覆物品の中でも特に耐食性が要求されるプラスチックやゴムの形成に用いられる射出成形部品(例えば、スクリュー、スクリューヘッド、チェックリング、シールリング、シリンダ―、逆流防止リング、スペーサー、など)および/または金型へ適用することで耐食性が著しく改善され好ましい。

中でも、優れた耐腐食性と耐摩耗性が要求されるスクリューおよび/またはスクリューの先端部品(例えば、スクリューヘッド、逆流防止リング、シールリング、スペーサー、など)に適用することが好ましい。この場合、基材には原子%で、Cを0.6〜1.6%、Crを4〜16%含む工具鋼とすることが好ましい。

【実施例1】

【0038】

実施例1では、基本組成であるCrNを用いて本発明の効果を実証した。

硬質皮膜の被覆手段には、アークイオンプレーティング装置を用いた。成膜装置の概略図を図10に示す。

成膜チャンバー2中には、各種のターゲット(カソード)1を装着する複数のアーク放電式蒸発源3、4、5と、基材7を搭載するための基材ホルダー6を有する。基材ホルダー6の下には回転機構8があり、基材7は基材ホルダー6を介して、自転かつ公転する。そして、基材7が各種のターゲットに対峙したときに、該ターゲットによる皮膜が被覆される。なお、本実施例で使用したターゲットは、粉末冶金法で作製した。

【0039】

蒸発源3〜5には、硬質皮膜の金属成分(半金属を含む)を構成するターゲットと、金属イオンエッチング用のTiターゲットを装着した。基材には57〜60HRCに調質したJIS−SKD11相当鋼材を用い、表面を研磨して、表面粗さは平均粗さRa0.01μm、Rz0.07μmとした。

表面研磨した基材を脱脂洗浄して、基材ホルダー7に固定した。そして、チャンバー2に設置された図示しない加熱用ヒーターにより、基材を500℃付近に加熱し、50分間保持した。次に、Arガスを導入し、基材には−500Vのバイアス電圧を印加して、20分間のプラズマクリーニング処理(Arイオンエッチング)を行った。続いて、基材には−800Vのバイアス電圧を印加して、約20分間のTi金属イオンエッチングを行った(金属イオンエッチング後の冷却を含む)。以下、各試料の被覆条件の詳細を説明する。

【0040】

<本発明例 試料No.1>

基材のイオンエッチング後、窒素ガスを導入し、基材には−120Vのバイアス電圧を印加して、基材温度500℃、反応ガス圧力3.0Paの条件で、約3.0μmの膜厚になるようCrNを被覆した。その後、CrNの表面を平滑に研磨するため、基材をチャンバーから取り出して、ヤマシタワークス社製エアロラップ装置(AERO LAP YT-300)を使用して表面処理を行った。さらにその後、1μmのダイヤモンドペーストにてポリッシング研磨し、続いては、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用して、算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下とした。

そして、脱脂洗浄を行った後には、再びチャンバー内に戻して、第2のクロム系硬質皮膜を被覆した。まずArイオンエッチングおよびTi金属イオンエッチングを行い、窒素ガスを導入し、被覆初期では基材に−180Vのバイアス電圧を印加して、基材温度が500℃、反応ガス圧力が3.0Paの条件で、5分間被覆した。その後、5分間かけて、−180Vから−60Vになるようにバイアス電圧を変え、終盤には−60Vで5分間被覆して約3.0μmのCrNを被覆した。

【0041】

<本発明例 試料No.2>

本発明例である試料No.2は、第2のクロム系硬質皮膜の被覆前までの工程は試料No.1と同じとした。

第2のクロム系硬質皮膜の被覆では、まずArイオンエッチングおよびTi金属イオンエッチングを行い、窒素ガスを導入し、被覆初期では、基材に−180Vのバイアス電圧を印加して、基材温度500℃、反応ガス圧力3.0Paの条件で、5分間被覆した。その後、−180Vから−90Vになるように5分間かけてバイアス電圧を変えて、終盤には−90Vで5分間被覆して約3.0μmのCrNを被覆した。

【0042】

<比較例 試料No.3〜5>

比較例である試料No.3〜5は、第2のクロム系硬質皮膜の被覆前までの工程は試料No.1と同じとした。

第2のクロム系硬質皮膜の被覆期間中は、バイアス電圧を一定にして約3.0μmのCrN被覆した。

【0043】

<従来例 No.6〜8>

従来例である試料No.6〜8は、バイアス電圧を−120Vと一定とし、途中研磨せず、同一炉内で連続して2種の硬質皮膜をそれぞれ約3μm被覆した。

【0044】

<従来例 No.9〜11>

従来例である試料No.9〜11は、バイアス電圧を−120Vと一定として単層の硬質皮膜を約6μm被覆した。

【0045】

そして最後には、各試料の最表面をエアロラップ、ダイヤモンドペースト磨き、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用した表面処理を実施して平滑にした。

【0046】

これらの試料について、その硬質皮膜の表面粗さ測定、硬度、組織観察、耐食性の評価を行った。各評価試験方法を以下に示す。

【0047】

(表面粗さ測定)

JIS−B−0602−2001に従って、粗さ曲線より算術平均粗さRaと最大高さRzを測定した。測定条件は、評価長さ:4.0mm、測定速度:0.3mm/s、カットオフ値:0.8mmとした。表1に試験結果を示す。

【0048】

(硬度測定)

エリオニクス製のナノインデンテーション装置を用い、硬質皮膜の硬度を測定した。皮膜の硬度を測定するために、試験片を5度傾けて、鏡面研磨後、皮膜の研磨面内で最大押し込み深さが各層厚の1/10以下となる領域を選定した。このとき1/5程度でも基材の影響はないことを確認した。

押込み荷重49mN、最大荷重保持時間1秒、荷重負荷後の除去速度0.49mN/秒の測定条件で10点測定し、最大と最小の値を除いた8点の平均値から求めた。

本測定方法における皮膜硬度は、圧子の微細形状、測定時の温度、湿度、試料の表面状態に左右され易く、得られる数値は必ずしもビッカース硬さと一致しない。そのため、標準試料である溶融石英を測定した。そのときの溶融石英の皮膜硬さは11GPaであり、本測定結果をもとに相対比較することができる。表1に試験結果を示す。

【0049】

(組織観察)

図1に途中研磨をしている本発明の試料No.1と、途中研磨をしていない比較例である試料No.10をクロスセクションポリッシャー(CP)で加工した断面観察写真を示す。(図中において、球状の白色部はドロップレットであり、ドロップレット周辺の黒色部はドロップレットに起因する空隙である。)

本発明のクロム系硬質皮膜は、第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面が平滑に研磨され、界面のドロップレットが除去されており、第1のクロム系硬質皮膜の凹凸を埋めるように第2のクロム系硬質皮膜が被覆されていることが確認される。

同様の研磨方法で途中研磨した試料No.2〜5では、試料No.1と同様に平滑な研磨面が確認された。そして、試料No.1〜5のいずれの試料でも第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面をまたぐ長径が1μm以上のドロップレットは50μmあたり、1個以下であった。

また、本発明の製造方法で形成した試料をSIM観察したところ、第2のクロム系硬質皮膜の基材側と表面側で結晶粒子の平均幅が異なった。

【0050】

(耐食性評価試験)

実際の射出成形中に発生するハロゲンガスなどの腐食ガスを模擬して、試料を10%硫酸水溶液中に10、20、30時間浸漬する試験を実施した。

前記水溶液の温度は50℃とし、JIS−G−0591−2007に従って、試験片の被覆された面以外はマスキングした。そして、浸漬後には、その腐食による減量を記録するとともに、表面に現れる孔食(ピット)の観察を行った。試験面に対する腐食の面積率は、顕微鏡写真(倍率:8倍)にて評価した。

孔食数の測定は、その顕微鏡写真に現れる孔食(ピット)のうち、0.8mm以上のものをAクラス、0.2〜0.8mm未満のものをBクラスとして、それぞれのサイズの孔食数を測定した。

また、耐食性の判断は、以下の通りとした。

◎:孔食が認められなかったもの

○:面積率1%以下の孔食が認められたもの

△:面積率1超〜10%の孔食が認められたもの

×:面積率10%超の孔食が認められたもの

表1に試験結果を示す。

【0051】

【表1】

【0052】

耐食性評価試験後の皮膜表面を図2、3に示す(図中において、球状に確認される薄色部が孔食である)。

【0053】

本発明の硬質皮膜である試料No.1、2は、腐食時間が30時間でも極めて優れた耐食性を示した。

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を一定にした試料No.3〜5は、腐食時間が20時間では孔食は確認されず、優れた耐食性を示した。しかし、腐食時間が30時間と長時間となると、本発明例と比較して耐食性が低下した。

図2に、本発明例と比較例の腐食時間30時間後の表面観察写真を示す。本発明例である試料No.1は孔食が全く発生していないことが確認される。

一方、従来皮膜である試料No.6〜11は腐食時間が10〜20時間でも腐食発生が極めて著しくなった。

【実施例2】

【0054】

実施例2では、第2のクロム系硬質皮膜を(92Cr3Si5B)Nにして評価した(数値は原子比)。

本発明例のNo.12〜21、および比較例のNo.22、23のいずれの試料も、第2のクロム系硬質皮膜の被覆前までの工程は、実施例1の試料No.1と同様とした。

比較例のNo.24は、第1のクロム系硬質皮膜のCrNの被覆期間中は、基材に印加するバイアス電圧を−90Vに一定にした。

各試料、第1のクロム系硬質皮膜の表面を、ヤマシタワークス社製エアロラップ装置(AERO LAP YT-300)を使用して表面処理を行った。さらにその後、1μmのダイヤモンドペーストにてポリッシング研磨し、続いては、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用して、算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下とした。

No.12〜20、No.22〜24は、第2のクロム系硬質皮膜の被覆条件を実施例1と同様の要領とした。

No.21は、第2のクロム系硬質皮膜の被覆期間中に、その初期では基材に印加するバイアス電圧を−90Vとし、5分間被覆した。その後、中盤では5分間かけて−180Vに変化させ、−180Vで5分間被覆し、さらに5分間かけて−90Vに変化させた。終盤では−90Vで20分被覆して、約5μm被覆した。

そして最後には、各試料の最表面をエアロラップ、ダイヤモンドペースト磨き、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用した表面処理を実施して平滑にした。表2にバイアス条件および試験結果を示す。

【0055】

【表2】

【0056】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させた本発明例の試料No.12〜21は、バイアス電圧を変化させていない比較例の試料No.22〜24よりも優れた耐食性を示した。特に、第2のクロム系硬質皮膜の被覆期間中に基材に印加する負圧のバイアス電圧が20Vよりも大きい場合には、腐食時間が30時間でも孔食が全く確認されなかった。耐食性評価試験後の皮膜表面の観察写真を図4に示す。

【0057】

図5に本発明例である試料No.12の走査型電子顕微鏡による破断面観察写真を示す。SiとBを含有している第2のクロム系硬質皮膜が、CrNである第1のクロム系硬質皮膜よりも粒子層が微細であることが確認される。

そして、第2のクロム系硬質皮膜では、被覆期間中に基材に印加する負圧のバイアス電圧を変化させたため、基材側よりも表面側の粒子層が微細になっていることが確認される。

図6に本発明例である試料No.12のSIM像を示す。第2のクロム系硬質皮膜の基材側が粗大で、表面側が微粒な粒子層であることが、図5の破断面観察写真に比べてより明確に確認される。

試料No.12のSIM像から、第2のクロム系硬質皮膜の、第1のクロム系硬質皮膜との界面および皮膜表面から0.5μmの位置で基材に対して平行な直線を引いたときに接する結晶粒子の粒子幅を測定した。2視野以上を測定して、基材側の平均結晶粒子幅は148nm、表面側の平均結晶粒子幅は77nmであり、その差異は71nmであった。

本発明の製造方法で形成した試料はいずれも、第2のクロム系硬質皮膜の基材側と表面側で結晶粒子の平均幅が異なった。また、断面観察写真では、試料No.1と同様に平滑な研磨面が確認された。そして、第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面をまたぐ長径が1μm以上のドロップレットは50μmあたり、1個以下であった。

【0058】

図7には、試料No.13のSIM像を示す。第2のクロム系硬質皮膜の基材側が微細で、表面側が粗大な粒子層であることが確認される。

【実施例3】

【0059】

実施例3では、第2のクロム系硬質皮膜を(85Cr10Mo5Si)Nにして評価した(数値は原子比)。

本発明例のNo.25、26、および比較例のNo.27のいずれの試料も、第2のクロム系硬質皮膜の被覆前までの工程は、実施例1の試料No.1と同様とし、第1のクロム系硬質皮膜の表面を、ヤマシタワークス社製エアロラップ装置(AERO LAP YT-300)を使用して表面処理を行った。さらにその後、1μmのダイヤモンドペーストにてポリッシング研磨し、続いては、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用して、算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下とした。

また、第2のクロム系硬質皮膜の被覆条件も実施例1と同様の要領とした。

そして最後には、各試料の最表面をエアロラップ、ダイヤモンドペースト磨き、合資会社亀井鉄工所製鏡面ショットマシンSMAP-II型使用を使用した表面処理を実施して平滑にした。表3にバイアス条件および試験結果を示す。

【0060】

【表3】

【0061】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を変化させた本発明例の試料No.25、26は、バイアス電圧を変化させていない比較例の試料No.27よりも優れた耐食性を示した。耐食性評価試験後の皮膜表面の観察写真を図8に示す。

【0062】

図9には、試料No.25のSIM像を示す。第2のクロム系硬質皮膜の基材側が微細で、表面側が粗大な粒子層であることが確認される。

本発明の製造方法で形成した試料はいずれも、第2のクロム硬質皮膜の基材側と表面側で結晶粒子の平均幅が異なった。また、断面観察写真では、試料No.1と同様に平滑な研磨面が確認された。そして、第1のクロム系硬質皮膜と第2のクロム系硬質皮膜の界面をまたぐ長径が1μm以上のドロップレットは50μmあたり、1個以下であった。

【産業上の利用可能性】

【0063】

本発明は、プラスチックやゴムを成形する金型や工具、射出成形用部品の他には、例えば皮膜成分等を調整して、被成形材との離型性をも付与することで、MIM(メタルインジェクションモールディング)用金型や、そして各種の機械部品にも適用し得る。

【符号の説明】

【0064】

1、ターゲット

2、成膜チャンバー

3、蒸発源

4、蒸発源

5、蒸発源

6、基材ホルダー

7、基材

8、回転機構

【特許請求の範囲】

【請求項1】

物品の基材表面に物理蒸着法によって硬質皮膜を被覆した被覆物品の製造方法であって、前記硬質皮膜は、第1のクロム系硬質皮膜とその直上の第2のクロム系硬質皮膜の少なくとも2層以上からなり、

前記第2のクロム系硬質皮膜の被覆前に、前記第1のクロム系硬質皮膜の表面を研磨し、前記第2のクロム系硬質皮膜の被覆期間中に、前記基材に印加する負圧のバイアス電圧を変化させること特徴とする耐食性に優れた被覆物品の製造方法。

【請求項2】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を初期と終盤で異ならせること特徴とする請求項1に記載の耐食性に優れた被覆物品の製造方法。

【請求項3】

第2のクロム系硬質皮膜の被覆前に、第1のクロム系硬質皮膜の表面を算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下となるように研磨することを特徴とする請求項1または2に記載の被覆物品の製造方法。

【請求項4】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を10V以上変化させることを特徴とする請求項1ないし3のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項5】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を初期と終盤で10V以上異ならせることを特徴とする請求項4に記載の耐食性に優れた被覆物品の製造方法。

【請求項6】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を20Vより大きくすることを特徴とする請求項1ないし5のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項7】

第1および/または第2のクロム系硬質皮膜は、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を含むことを特徴とする請求項1ないし6のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項8】

第1および/または第2のクロム系硬質皮膜は、金属成分(半金属を含む)のみの原子%で、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を1〜20%含むことを特徴とする請求項7に記載の耐食性に優れた被覆物品の製造方法。

【請求項9】

第2のクロム系硬質皮膜の表面を、算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下となるように研磨することを特徴とする請求項1ないし8のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項10】

物理蒸着法は、アークイオンプレーティング法であることを特徴とする請求項1ないし9のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項11】

被覆物品は、射出成形用部品および/または金型であることを特徴とする請求項1ないし10のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項12】

射出成型用部品は、スクリューおよび/またはスクリューの先端部品であることを特徴とする請求項11に記載の耐食性に優れた被覆物品の製造方法。

【請求項13】

請求項1ないし12のいずれかに記載の製造方法によって形成された被覆物品であって、硬質皮膜は、第1のクロム系硬質皮膜と、その直上に被覆された第2のクロム系硬質皮膜の少なくとも2層以上からなり、第1のクロム系硬質皮膜の表面は研磨されており、さらに、第2のクロム系硬質皮膜は、その基材側と表面側で粒度の異なる粒子層で構成されることを特徴とする耐食性に優れた被覆物品。

【請求項14】

ナノインデンテーション法による第2のクロム系硬質皮膜の硬度は、30GPa以上であることを特徴とする請求項13に記載の耐食性に優れた被覆物品。

【請求項15】

第1のクロム系硬質皮膜の膜厚は、1.0〜10.0μm、第2のクロム系硬質皮膜の膜厚は、1.0〜10.0μmであることを特徴とする請求項13または14に記載の耐食性に優れた被覆物品。

【請求項1】

物品の基材表面に物理蒸着法によって硬質皮膜を被覆した被覆物品の製造方法であって、前記硬質皮膜は、第1のクロム系硬質皮膜とその直上の第2のクロム系硬質皮膜の少なくとも2層以上からなり、

前記第2のクロム系硬質皮膜の被覆前に、前記第1のクロム系硬質皮膜の表面を研磨し、前記第2のクロム系硬質皮膜の被覆期間中に、前記基材に印加する負圧のバイアス電圧を変化させること特徴とする耐食性に優れた被覆物品の製造方法。

【請求項2】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を初期と終盤で異ならせること特徴とする請求項1に記載の耐食性に優れた被覆物品の製造方法。

【請求項3】

第2のクロム系硬質皮膜の被覆前に、第1のクロム系硬質皮膜の表面を算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下となるように研磨することを特徴とする請求項1または2に記載の被覆物品の製造方法。

【請求項4】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を10V以上変化させることを特徴とする請求項1ないし3のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項5】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を初期と終盤で10V以上異ならせることを特徴とする請求項4に記載の耐食性に優れた被覆物品の製造方法。

【請求項6】

第2のクロム系硬質皮膜の被覆期間中に、基材に印加する負圧のバイアス電圧を20Vより大きくすることを特徴とする請求項1ないし5のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項7】

第1および/または第2のクロム系硬質皮膜は、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を含むことを特徴とする請求項1ないし6のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項8】

第1および/または第2のクロム系硬質皮膜は、金属成分(半金属を含む)のみの原子%で、Mo、Nb、W、Si、Bから選択される1種または2種以上の元素を1〜20%含むことを特徴とする請求項7に記載の耐食性に優れた被覆物品の製造方法。

【請求項9】

第2のクロム系硬質皮膜の表面を、算術平均粗さRaは0.05μm以下、かつ最大高さRzは1.00μm以下となるように研磨することを特徴とする請求項1ないし8のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項10】

物理蒸着法は、アークイオンプレーティング法であることを特徴とする請求項1ないし9のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項11】

被覆物品は、射出成形用部品および/または金型であることを特徴とする請求項1ないし10のいずれかに記載の耐食性に優れた被覆物品の製造方法。

【請求項12】

射出成型用部品は、スクリューおよび/またはスクリューの先端部品であることを特徴とする請求項11に記載の耐食性に優れた被覆物品の製造方法。

【請求項13】

請求項1ないし12のいずれかに記載の製造方法によって形成された被覆物品であって、硬質皮膜は、第1のクロム系硬質皮膜と、その直上に被覆された第2のクロム系硬質皮膜の少なくとも2層以上からなり、第1のクロム系硬質皮膜の表面は研磨されており、さらに、第2のクロム系硬質皮膜は、その基材側と表面側で粒度の異なる粒子層で構成されることを特徴とする耐食性に優れた被覆物品。

【請求項14】

ナノインデンテーション法による第2のクロム系硬質皮膜の硬度は、30GPa以上であることを特徴とする請求項13に記載の耐食性に優れた被覆物品。

【請求項15】

第1のクロム系硬質皮膜の膜厚は、1.0〜10.0μm、第2のクロム系硬質皮膜の膜厚は、1.0〜10.0μmであることを特徴とする請求項13または14に記載の耐食性に優れた被覆物品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−82987(P2013−82987A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−254835(P2011−254835)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000233066)日立ツール株式会社 (299)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000233066)日立ツール株式会社 (299)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]