耐食性を有する積層体

【課題】 基材の上に直接又は間接に非晶質炭素膜や硬質セラミックス膜等から成る保護膜が形成された積層体であって耐食性が改善されたものを提供する。

【解決手段】 本発明の一実施形態に係る積層体1は、基材10と、前記基材の表面に直接又は間接に形成され、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する非晶質炭素膜、及び、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する硬質セラミックス膜の少なくとも一方から成る保護膜20と、フッ素含有シランカップリング剤を含み、少なくとも一部が前記保護膜内に含浸されたコーティング膜30と、を備える。

【解決手段】 本発明の一実施形態に係る積層体1は、基材10と、前記基材の表面に直接又は間接に形成され、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する非晶質炭素膜、及び、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する硬質セラミックス膜の少なくとも一方から成る保護膜20と、フッ素含有シランカップリング剤を含み、少なくとも一部が前記保護膜内に含浸されたコーティング膜30と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐食性を有する積層体に関する。

【背景技術】

【0002】

アルミニウム、アルミニウム合金、又はチタン等の金属基材は、その表面に大気雰囲気中で形成される不動態膜により基材本体が保護されるため、高い耐食性を有する。しかし、不動態膜は非常に薄い層であるため破壊されやすい。そこで、不動態膜が形成された基材上に、耐摩耗性及び耐食性に優れた非晶質炭素膜や硬質セラミックス膜から成る保護膜を設け、当該不動態膜と硬質セラミックス皮膜の両方の作用で基材を保護することが考えられる。

【0003】

しかし、非晶質炭素膜や硬質セラミックス膜にはピンフォール等の膜を貫通する膜欠陥が生じることが多い。また、不動態膜が形成された基材上に非晶質炭素膜や硬質セラミックス膜を形成すると、非晶質炭素膜や硬質セラミックス膜の内部圧縮残留応力に起因する引っ張り力が不動態膜に作用して不動態膜にクラックが生じやすくなる。さらに、非晶質炭素膜や硬質セラミックス膜の形成時にプラズマプロセスにおいて異常放電が発生し、この異常放電によって不動態膜が破壊されるおそれがある。したがって、非晶質炭素膜や硬質セラミックス膜の膜欠陥及び不動態膜の破壊部分を通じて基材本体が大気雰囲気に露出し、当該露出部分から腐食が進行するおそれがある。

【0004】

基材と非晶質炭素膜との間に中間層を設けることにより耐食性の改善を図った積層体の開示例がある。例えば、特開2003−166097号公報には、基材上に陽極酸化皮膜を形成し、当該陽極酸化皮膜の上にさらに非晶質炭素膜が形成された積層体が開示されている。また、特開2007−270275号公報には、基材上に、湿式めっき層と、湿式めっき層と電位差が近い金属めっき層と、蒸着膜層とを順に形成することで、連鎖的な腐食を防止する積層体が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−166097号公報

【特許文献2】特開2007−270275号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、不動態膜と非晶質炭素膜との間に中間層を設けた場合であっても、該中間層自身の耐食性が不足している場合や該中間層にも膜欠陥が存在する場合があり、必ずしも十分な耐食性を得ることはできない。そこで、本発明の実施形態は、基材の上に直接又は間接に非晶質炭素膜や硬質セラミックス膜等から成る保護膜が形成された積層体であって耐食性が改善されたものを提供する。

【課題を解決するための手段】

【0007】

本発明の一実施形態に係る積層体は、基材と、前記基材の表面に直接又は間接に形成され、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する非晶質炭素膜、及び、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する硬質セラミックス膜の少なくとも一方から成る保護膜と、フッ素含有シランカップリング剤を含み、少なくとも一部が前記保護膜内に含浸されたコーティング膜と、を備える。

【発明の効果】

【0008】

本発明によれば、基材の上に直接又は間接に非晶質炭素膜や硬質セラミックス膜等から成る保護膜が形成された積層体であって耐食性が改善されたものが提供される。

【図面の簡単な説明】

【0009】

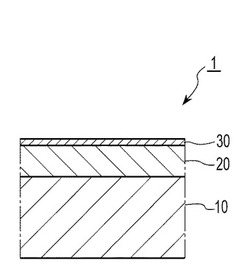

【図1】本発明の一実施形態に係る積層体を模式的に示す図

【図2】実験例1の試料の表面を撮影した写真。

【図3】実験例2の試料の表面を撮影した写真。

【図4】実験例3の試料の表面を撮影した写真。

【図5】実験例4の試料の表面を撮影した写真。

【図6】比較例1の試料の表面を撮影した写真。

【図7】実施例1の試料の表面を撮影した写真。

【図8】比較例2の試料の表面を撮影した写真。

【図9】実施例2の試料の表面を撮影した写真。

【図10】比較例3の試料の表面を撮影した写真。

【図11】実施例3の試料の表面を撮影した写真。

【発明を実施するための形態】

【0010】

図1は、本発明の一実施形態に係る積層体1の断面を模式的に示す模式図である。図示のとおり、一実施形態における積層体1は、基材10と、基材10の一方の表面に形成された非晶質炭素膜や硬質セラミックス膜から成る保護膜20と、保護膜20の表面に形成されたコーティング膜30とがこの順に積層されて構成される。

【0011】

基材10は、様々な金属、樹脂、又はガラスなどの無機物等から成る。一実施形態における基材10は、アルミニウム、アルミニウム合金、又はチタン等の金属から形成し、アルミニウム、アルミニウム合金、及びチタンの表面に形成される不動態膜により、基材10の耐食性を向上させることができる。一態様においては、任意の材料から成るコアの表面をアルミニウム、アルミニウム合金、又はチタンで被服して基材10を構成することもできる。また、アルミニウム、アルミニウム合金、ケイ素、又はチタンの表面には、後述するシランカップリング剤とシロキサン架橋を形成する官能基が比較的多く存在するため、アルミニウム、アルミニウム合金、ケイ素、又はチタンの少なくとも1つを含有するように基材10を形成することで、シランカップリング剤から成る後述のコーティング膜30の定着性を向上させることができる。

【0012】

一実施形態において、保護膜20は、例えば、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する非晶質炭素膜から成る。非晶質炭素膜は腐食電池を形成しにくいため、非晶質炭素膜から成る保護膜20を基材10の上に設けることにより、基材10の腐食を抑制することができる。また、非晶質炭素膜は耐摩耗性に優れているため、基材10の表面に長く留まり、長期間にわたって耐食性を提供することができる。一実施形態において、保護膜20は、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する硬質セラミックス膜から構成される。一実施形態における硬質セラミックス膜は、例えば、TiN、TiC、AlN、Al2O3、TiAlN、TiCN又はSiCの少なくとも1つを含む。非晶質炭素膜と同様に、SiOx、Al2O3などの硬質セラミックス膜も酸素の透過を抑制することができ、高い耐摩耗性を有するので、長期間にわたって基材10に耐食性を提供することができる。一実施形態における保護膜は、硬質セラミックス膜と非晶質炭素膜とを積層して構成される。この場合、硬質セラミックス膜は、非晶質炭素膜の上面(基材10と反対側の面)と下面(基材10に対向する面)のいずれに設けてもよい。保護膜20は、基材10の表面に直接形成してもよく、無電解Niメッキ(腐食電位の異なる犠牲Niメッキ層を配置した2層Niメッキ、3層以上のNiメッキ等も含む)、無電解Cuメッキ、電解Cuメッキ、電解Crメッキ等の耐食性を有する金属メッキから成る中間層を介して基材10に形成してもよい。

【0013】

保護膜20の表面及び保護膜20に生じたピンフォール等の膜欠陥には、フッ素含有シランカップリング剤を含むコーティング膜30が形成される。一実施形態において、コーティング膜30は、フッ素を含有するシランカップリング剤の溶液を例えばディップ法により保護膜20の表面に塗布することで形成される。このフッ素含有シランカップリング剤の溶液として、例えば、フロロサーフ社のFG−5010Z130−0.2の溶液(フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)を用いることができる。フッ素含有シランカップリング剤の溶液は、保護膜20に生じたピンフォール等の膜欠陥に例えば毛細管現象により浸透する。また、フッ素含有シランカップリング剤の溶液は、保護膜20の表面に一様に塗布されるとともに、保護膜20の下層(例えば、基材10表面の不動態膜や基材10と保護膜20との間に形成される中間層)に生じる膜欠陥にも例えば毛細管現象により浸透する。フッ素含有シランカップリング剤の溶液の成分は、通常の撥水塗料の成分と比較して小径であるため、非晶質炭素膜や硬質セラミックス膜に形成されるピンフォール等の欠陥部分に毛細管現象により浸透することができる。フッ素シランカップリング剤溶液は、液体状で流動性が高く粘性が低いため、毛細管現象により微細なピンフォール内に浸透することができる。ピンフォールが複雑な形状を有していても、該ピンフォールの形状に応じて保護膜20内に浸透することができる。このように、フッ素シランカップリング剤溶液を用いることにより、自己組織的に連続性の高いフッ素樹脂膜を事後形成することができる。

【0014】

保護膜20の膜欠陥に浸透したフッ素含有シランカップリング剤は、当該膜欠陥の内壁(例えばピンフォールの内壁)に発現する官能基と脱水縮合反応による化学結合や水素結合などを形成し、当該膜欠陥の内壁に強固に結合する。これにより、保護膜20の膜欠陥は、シランカップリング剤により被覆され、腐食の原因となる水や酸が基材10に到達することを防止できる。シランカップリング剤のコーティング膜30は、脱水縮合反応による化学結合や水素結合などにより保護膜20に強固に定着することができるので、長期間にわたる耐食性を確保することができる。また、シランカップリング剤の溶液は、保護膜の下層にある基材10表面の不動態膜や基材10と保護膜20との間に形成される中間層に生じた欠陥に対しても、同様にして毛細管現象により浸透する。これにより、耐食性を一層向上させることができる。周知のように、フッ素含有シランカップリング剤から成るフッ素樹脂膜は撥水撥油性及び耐薬品性に優れており、かかるフッ素樹脂膜を膜欠陥に形成することで、基材10へ水や酸が到達することを確実に防止することができる。

【0015】

本発明の一実施形態においては、保護膜20は、非常に固い非晶質炭素膜又は硬質セラミックス膜から成る。したがって、保護膜20の膜欠陥に形成されたフッ素樹脂膜は、非晶質炭素膜又は硬質セラミックス膜により外部との摩擦から保護される。これにより、保護膜20の膜欠陥に形成されたフッ素樹脂膜は摩滅しづらく、長期間に渡って膜欠陥部分に存在することができる。

【0016】

図1に示した積層体1の積層構造はあくまで一例であり、本発明の実施形態は、本明細書において明示的に説明されたか否かによらず、様々な積層構造を含む。例えば、基材10、保護膜20、コーティング膜30自体を様々な材料から形成することができる。また、これらの各層の間には、それぞれ中間層を設けることができる。例えば、基材10と保護膜20との間には、上述のように様々なメッキ層を設けることができる。また、保護層20とコーティング膜30の間に中間層を形成してもよい。例えば、保護層20を保護するため、保護層20よりも硬度の高い中間層を保護層20の上に形成することができる。また、保護層20を複数の層を積層して構成してもよい。例えば、シリコンを含まず硬度の高い非晶質炭素層とシリコンを含む非晶質炭素膜とを交互に積層することで、内部応力を緩和することができる。

【実施例】

【0017】

以下、本発明の実施例について説明する。まず、フッ素含有シランカップリング剤の皮膜が基材に耐食性を付与することを確認するために、以下に示すように塩水噴霧試験を行った。まず、平面視矩形のステンレス鋼(SUS304)(50mm×50mm、厚さ0.5mm)を準備し、このステンレス鋼の表面を表面粗さRa:0,03μmに研磨した後、イソプロピルアルコール(IPA)を満たしたステンレス鋼バットに投入して15分間超音波洗浄を行った。この洗浄後のステンレス鋼にSRDS-7000T型汎用小型成膜装置(サンユー電子製)を用いてアルミニウム薄膜をスパッタリング形成した。このスパッタリングは、スパッタリングガスとして流量100sccm、圧力3PaのArガスを用い、初期真空度が10−3Pa、DCが400W、TS距離が100mm、OFSが55mm、試料台回転速度が10rpmの条件において5分間行った。ステンレス鋼の上にアルミニウム薄膜を形成したのは、平滑なステンレス鋼上にアルミニウム薄膜を形成することで、基材の凹凸による影響を小さくするためである。このようにして作成したアルミニウム基材を実験例1とする。

【0018】

次に、記実験例1と同様に作成したアルミニウム薄膜の基材にフッ素含有シランカップリング剤溶液(フロロサーフ社のFG−5010Z130−0.2、フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)をディップ塗布した。塗布後に室温25℃、湿度50%の環境で60分間乾燥させた基材に対し、同じフッ素含有シランカップリング剤溶液を再びディップ塗布した。この塗布後の基材を、室温25℃、湿度50%の環境で90分間乾燥させたものを実験例2とする。

【0019】

次に、実験例1及び実験例2の各々について、以下のようにして水との接触角を計測した。まず、実験例1及び実験例2の試料の各々をイソプロピルアルコール(IPA)を満たしたステンレスバットの中で30分間超音波洗浄した。この洗浄後の試料の各々について、その表面と水との接触角を測定した。接触角の測定は、Fibro system社製の携帯式接触角計PG−X(モバイル接触角計)を使用し、室温25℃、湿度30%の環境において、純水を用いて行った。測定位置は、実験例1及び実験例2の各々の表面上にほぼ均等に分布する10点とした。実験例1の表面の10点の接触角の平均値は96°であり、実験例2の表面の10点の接触角の平均値は106°であった。これにより、実験例2のアルミニウム薄膜の表面には、30分間の超音波洗浄後にもフッ素樹脂が定着していることが確認できた。

【0020】

次に、実験例1及び実験例2の各々について、塩水噴霧による腐食劣化加速試験を行った。この腐食劣化加速試験には、株式会社東洋精機製作所製の塩水噴霧試験機S−800を用い、JIS Z2371に準拠して行った。まず、実験例1及び実験例2を塩水噴霧試験機S−800にセットし、4時間塩水噴霧を行った。次いで、各試料を試験機から取り出して純水で洗浄し、洗浄後の各試料を乾燥させた。この乾燥後の試料の表面の中心部をCCDカメラで撮影した。図2は、実験例1の試料の表面を倍率35倍で撮影した写真を示し、図3は、実験例2の試料の表面を倍率35倍で撮影した写真を示す。図2から明らかなように、実験例1の表面は塩水により激しく腐食して光沢を失っている。また、アルミニウムが溶けて流れ出したときに出来た流動模様が確認できる。一方、図3から明らかなように、実験例2の試料には光沢がありアルミニウムの溶解による流動模様も確認できない。このように、アルミニウムの表層にフッ素シランカップリング剤を形成することで、基材の耐食性が向上することが確認できた。

【0021】

次に、アルミニウム基材表面に非晶質炭素膜を形成した試料(実験例3)と実験例3の表面にフッ素含有シランカップリング剤溶液を塗布した試料(実験例4)とを用いて塩水噴霧による腐食劣化加速試験を行った。実験例3の試料は以下のようにして作成した。まず、平面視矩形のアルミニウム合金基材(A5052)(100mm×100mm、厚さ1mm)を準備し、このアルミニウム合金基材をIPA中で10分間超音波洗浄した。この洗浄後のアルミニウム合金基材をCVD装置にセットし、当該CVD装置を1×10−3Paまで真空排気を行った。その後、CVD装置に流量30SCCM、ガス圧2Paのアルゴンガスを導入し、−3kVpの印加電圧によって基材表面を10分間プラズマクリーニングした。続いて、CVD装置からアルゴンガスを排気した後、流量30SCCM、ガス圧2PaのアセチレンガスをCVD装置に導入し、−5kVpの電圧を印加して、基材表面に厚さ1μmの非晶質炭素膜を形成した。この表面に非晶質炭素膜が形成されたアルミニウム合金基材を実験例3とする。

【0022】

続いて、以下のようにして実験例4の試料を作成した。まず、実験例3と同様にしてアルミニウム合金基材上に非晶質炭素膜が形成された試料を準備した。次に、この試料にフッ素含有シランカップリング剤溶液(フロロサーフ社のFG−5010Z130−0.2、フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)をディップ塗布し、室温25℃、湿度50%の環境で60分間乾燥させた。この乾燥後の試料に対して、同じフッ素含有シランカップリング剤溶液を再びディップ塗布し、室温25℃、湿度50%の環境で90分間乾燥させた。この乾燥後の試料をイソプロピルアルコール(IPA)を満たしたステンレスバットに投入して15分間超音波洗浄を行った。この超音波洗浄後の試料を実験例4とする。最後に超音波洗浄を行った理由は、実使用環境に近い環境において試料を評価するためである。

【0023】

次に、実験例3及び実験例4の各々について、実験例1及び2と同様の方法により塩水噴霧による腐食劣化加速試験を行った。実験例3及び実験例4の試料の各々に対しては8時間塩水噴霧を行った。8時間の噴霧後に各試料を試験機から取り出し乾燥させ、この乾燥後の試料の表面の中心部をCCDカメラで撮影した。図4は、実験例3の試料の表面を倍率35倍で撮影した写真を示し、図5は、実験例4の試料の表面を倍率35倍で撮影した写真を示す。図4及び図5を比較すると、実験例3の試料の方が実験例4の試料と比較して腐食が進んでいることが分かる。実験例3、実験例4のいずれの試料においても非晶質炭素膜に塗布したフッ素含有シランカップリング剤は塩水噴霧試験前に行う超音波洗浄にて非晶質炭素膜表層から流失していると考えられる。しかし、非晶質炭素膜の膜欠陥からアルミニウム合金基材表面に到達したフッ素シランカップリング剤がアルミニウム合金基材の表層にフッ素樹脂膜を形成することにより、実験例4基材の耐食性が向上すると考えられる。

【0024】

次に、比較例1〜3及び実施例1〜3の試料を作成し、作成した試料の各々について塩水噴霧による腐食劣化加速試験を行った。比較例1の試料は、次のようにして作成した。まず、平面視矩形のアルミニウム合金基材(A5052)(100mm×100mm、厚さ1mm)を準備し、このアルミニウム合金基材をIPA中で10分間超音波洗浄した。この洗浄後のアルミニウム合金基材をCVD装置にセットし、当該CVD装置を1×10−3Paまで真空排気を行った。その後、CVD装置に流量30SCCM、ガス圧2Paのアルゴンガスを導入し、−3kVpの印加電圧によって基材表面を10分間プラズマクリーニングした。続いて、CVD装置からアルゴンガスを排気した後、流量30SCCM、ガス圧2PaのトリメチルシランガスをCVD装置に導入し、−5kVpの電圧を印加して、基材表面に厚さ300nmのシリコン含有非晶質炭素膜を形成した。次に、トリメチルシランガスを排気し、流量30SCCM、ガス圧2PaのアセチレンガスをCVD装置に導入し、−5kVpの電圧を印加して、シリコン含有非晶質炭素膜の表面に700nmの非晶質炭素膜を形成した。このようにして作成されたアルミニウム合金基材の上にシリコン含有非晶質炭素膜及び非晶質炭素膜が積層された試料を比較例1とする。

【0025】

比較例2の試料を次のようにして作成した。まず、比較例1と同様のアルミニウム合金基材を準備する。このアルミニウム合金基材に亜鉛置換層を形成し、亜鉛置換層の上に公知の無電解Niメッキ法を用いて無電解Ni−Pメッキ層(P含有濃度10wt%)を20μmの厚さで形成した。この亜鉛置換層及び無電解Ni−Pメッキ層が形成された基材をイソプロピルアルコール(IPA)を満たしたステンレスバットに投入し、15分間超音波洗浄を行った。この超音波洗浄後の基材をCVD装置にセットし、当該CVD装置を1×10−3Paまで真空排気を行った。その後、CVD装置に流量30SCCM、ガス圧2Paのアルゴンガスを導入し、−3kVpの印加電圧によって基材表面を10分間プラズマクリーニングした。続いて、CVD装置からアルゴンガスを排気した後、流量30SCCM、ガス圧2PaのトリメチルシランガスをCVD装置に導入し、−5kVpの電圧を印加して、基材表面に厚さ300nmのシリコン含有非晶質炭素膜を形成した。次に、トリメチルシランガスを排気し、流量30SCCM、ガス圧2PaのアセチレンガスをCVD装置に導入し、−5kVpの電圧を印加して、シリコン含有非晶質炭素膜の表面に700nmの非晶質炭素膜を形成した。このようにして作成されたアルミニウム合金基材の上に亜鉛置換層、無電解Ni−Pメッキ層、シリコン含有非晶質炭素膜、及び非晶質炭素膜がこの順に積層された試料を比較例2とする。なお、各種非晶質炭素膜は常時200℃以下で行い、無電解Niメッキ層の結晶化による膜欠陥が生じないようにした。

【0026】

比較例3の試料を次のようにして作成した。まず、比較例1と同様のアルミニウム合金基材を準備する。このアルミニウム合金基材をIPA中で10分間超音波洗浄した。この洗浄後のアルミニウム合金基材をCVD装置にセットし、当該CVD装置を1×10−3Paまで真空排気を行った。その後、CVD装置に流量30SCCM、ガス圧2Paのアルゴンガスを導入し、−3kVpの印加電圧によって基材表面を10分間プラズマクリーニングした。続いて、CVD装置からアルゴンガスを排気した後、流量30SCCM、ガス圧2PaのトリメチルシランガスをCVD装置に導入し、−5kVpの電圧を印加して、基材表面に厚さ300nmのシリコン含有非晶質炭素膜を形成した。次に、トリメチルシランガスを排気し、流量30SCCM、ガス圧2PaのアセチレンガスをCVD装置に導入し、−5kVpの電圧を印加して、シリコン含有非晶質炭素膜の表面に600nmの非晶質炭素膜を形成した。次に、アセチレンガスを排気し、流量30SCCM、ガス圧2Paのトリメチルシランガスを再びCVD装置に導入し、−5kVpの電圧を印加して、非晶質炭素膜の表面に100nmのシリコン含有非晶質炭素膜を形成した。このようにして作成されたアルミニウム合金基材の上にシリコン含有非晶質炭素膜、非晶質炭素膜(シリコンを含有しないもの)、及びシリコン含有非晶質炭素膜がこの順に積層された試料を比較例3とする。

【0027】

実施例1の試料を次のようにして作成した。まず、比較例1と同様の方法を用いて、アルミニウム合金基材の上にシリコン含有非晶質炭素膜及び非晶質炭素膜が積層された基材を準備した。次に、この基材にフッ素含有シランカップリング剤溶液(フロロサーフ社のFG−5010Z130−0.2、フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)をディップ塗布し、室温25℃、湿度50%の環境で60分間乾燥させた。この乾燥後の基材に、同じフッ素含有シランカップリング剤溶液を再びディップ塗布し、室温25℃、湿度50%の環境で90分間乾燥させた。この乾燥後の基材を、使用環境に近い状態で評価するために、イソプロピルアルコール(IPA)を満たしたステンレス鋼バットへ投入し、15分間超音波洗浄を行った。このようにして作成されたアルミニウム合金基材の上にシリコン含有非晶質炭素膜及び非晶質炭素膜が積層され、さらにフッ素樹脂膜が形成された試料を実施例1とする。

【0028】

実施例2の試料を次のようにして作成した。まず、比較例2と同様の方法を用いて、アルミニウム合金基材の上に亜鉛置換層、無電解Ni−Pメッキ層、シリコン含有非晶質炭素膜、及び非晶質炭素膜がこの順に積層された基材を準備した。次に、この基材にフッ素含有シランカップリング剤溶液(フロロサーフ社のFG−5010Z130−0.2、フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)をディップ塗布し、室温25℃、湿度50%の環境で60分間乾燥させた。この乾燥後の基材に、同じフッ素含有シランカップリング剤溶液を再びディップ塗布し、室温25℃、湿度50%の環境で90分間乾燥させた。この乾燥後の基材を、使用環境に近い状態で評価するために、イソプロピルアルコール(IPA)を満たしたステンレス鋼バットへ投入し、15分間超音波洗浄を行った。このようにして作成されたアルミニウム合金基材の上に亜鉛置換層、無電解Ni−Pメッキ層、シリコン含有非晶質炭素膜、及び非晶質炭素膜がこの順に積層され、さらにフッ素樹脂膜が形成された試料を実施例2とする。

【0029】

実施例3の試料を次のようにして作成した。まず、比較例3と同様の方法を用いて、アルミニウム合金基材の上にシリコン含有非晶質炭素膜及び非晶質炭素膜(シリコンを含有しないもの)、及びシリコン含有非晶質炭素膜がこの順に積層された試料を準備した。次に、この基材にフッ素含有シランカップリング剤溶液(フロロサーフ社のFG−5010Z130−0.2、フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)をディップ塗布し、室温25℃、湿度50%の環境で60分間乾燥させた。この乾燥後の基材に、同じフッ素含有シランカップリング剤溶液を再びディップ塗布し、室温25℃、湿度50%の環境で90分間乾燥させた。この乾燥後の基材を、使用環境に近い状態で評価するために、イソプロピルアルコール(IPA)を満たしたステンレス鋼バットへ投入し、15分間超音波洗浄を行った。このようにして作成されたアルミニウム合金基材の上にシリコン含有非晶質炭素膜及び非晶質炭素膜(シリコンを含有しないもの)、及びシリコン含有非晶質炭素膜がこの順に積層され、さらにフッ素樹脂膜が形成された試料を実施例3とする。

【0030】

次に、比較例1〜3及び実験例1〜3の各々について、塩水噴霧による腐食劣化加速試験を行った。実験例1の対する試験と同様の方法で、株式会社東洋精機製作所製の塩水噴霧試験機S−800を用い、JIS Z2371に準拠して行った。各試料に対して塩水噴霧は24時間行った後、各試料を試験機から取り出して純水で洗浄し、洗浄後の各試料を乾燥させた。この乾燥後の試料の表面の中心部をCCDカメラで撮影した。図6、図8、図10は、それぞれ比較例1、比較例2、比較例3の試料の表面を倍率35倍で撮影した写真を示し、図7、図9、図11は、それぞれ実施例1、実施例2、実施例3の試料の表面を倍率35倍で撮影した写真を示す。

【0031】

図6と図7とを比較すると、図6に示されている比較例1の試料の方が図7に示されている実施例1の試料と比較して腐食が進んでいることが分かる。このように、表層の非晶質炭素膜(シリコンを含有しないもの)にフッ素含有シランカップリング剤溶液を塗布することにより、当該フッ素含有シランカップリング剤溶液が当該非晶質炭素膜の表面並びに当該非晶質炭素膜及び当該非晶質炭素膜の下層に形成されたシリコン含有非晶質炭素膜の膜欠陥の内壁に浸透し、これらの部位にフッ素樹脂膜を形成することにより、基材の耐食性が向上することが確認できた。また、図8と図9とを比較すると、図8に示されている比較例2の試料の方が図9に示されている実施例2の試料と比較して腐食が進んでいることが分かる。このように、基材と非晶質炭素膜との間に無電解Ni−P層を形成した場合であっても、表層の非晶質炭素膜に塗布したフッ素含有シランカップリング剤が当該非晶質炭素膜及びその下層に形成されたシリコン含有非晶質炭素膜の膜欠陥の内壁に浸透し、これらの部位にフッ素樹脂膜を形成することにより、基材の耐食性が向上することが確認できた。また、図10と図11とを比較すると、図10に示されている比較例3の試料の方が図11に示されている実施例3の試料と比較して腐食が進んでいることが分かる。このように、非晶質炭素膜(シリコンを含有しないもの)の上にさらにシリコンを含む非晶質炭素膜を形成した場合にも、当該シリコン含有非晶質炭素膜にフッ素含有シランカップリング剤を塗布して、当該シリコン含有非晶質炭素膜の表面及び膜欠陥の内壁並びに当該シリコン含有非晶質炭素膜の下層の別のシリコン含有非晶質炭素膜の膜欠陥の内壁にフッ素樹脂膜を形成することにより、基材の耐食性が向上することが確認できた。

【技術分野】

【0001】

本発明は、耐食性を有する積層体に関する。

【背景技術】

【0002】

アルミニウム、アルミニウム合金、又はチタン等の金属基材は、その表面に大気雰囲気中で形成される不動態膜により基材本体が保護されるため、高い耐食性を有する。しかし、不動態膜は非常に薄い層であるため破壊されやすい。そこで、不動態膜が形成された基材上に、耐摩耗性及び耐食性に優れた非晶質炭素膜や硬質セラミックス膜から成る保護膜を設け、当該不動態膜と硬質セラミックス皮膜の両方の作用で基材を保護することが考えられる。

【0003】

しかし、非晶質炭素膜や硬質セラミックス膜にはピンフォール等の膜を貫通する膜欠陥が生じることが多い。また、不動態膜が形成された基材上に非晶質炭素膜や硬質セラミックス膜を形成すると、非晶質炭素膜や硬質セラミックス膜の内部圧縮残留応力に起因する引っ張り力が不動態膜に作用して不動態膜にクラックが生じやすくなる。さらに、非晶質炭素膜や硬質セラミックス膜の形成時にプラズマプロセスにおいて異常放電が発生し、この異常放電によって不動態膜が破壊されるおそれがある。したがって、非晶質炭素膜や硬質セラミックス膜の膜欠陥及び不動態膜の破壊部分を通じて基材本体が大気雰囲気に露出し、当該露出部分から腐食が進行するおそれがある。

【0004】

基材と非晶質炭素膜との間に中間層を設けることにより耐食性の改善を図った積層体の開示例がある。例えば、特開2003−166097号公報には、基材上に陽極酸化皮膜を形成し、当該陽極酸化皮膜の上にさらに非晶質炭素膜が形成された積層体が開示されている。また、特開2007−270275号公報には、基材上に、湿式めっき層と、湿式めっき層と電位差が近い金属めっき層と、蒸着膜層とを順に形成することで、連鎖的な腐食を防止する積層体が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−166097号公報

【特許文献2】特開2007−270275号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、不動態膜と非晶質炭素膜との間に中間層を設けた場合であっても、該中間層自身の耐食性が不足している場合や該中間層にも膜欠陥が存在する場合があり、必ずしも十分な耐食性を得ることはできない。そこで、本発明の実施形態は、基材の上に直接又は間接に非晶質炭素膜や硬質セラミックス膜等から成る保護膜が形成された積層体であって耐食性が改善されたものを提供する。

【課題を解決するための手段】

【0007】

本発明の一実施形態に係る積層体は、基材と、前記基材の表面に直接又は間接に形成され、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する非晶質炭素膜、及び、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する硬質セラミックス膜の少なくとも一方から成る保護膜と、フッ素含有シランカップリング剤を含み、少なくとも一部が前記保護膜内に含浸されたコーティング膜と、を備える。

【発明の効果】

【0008】

本発明によれば、基材の上に直接又は間接に非晶質炭素膜や硬質セラミックス膜等から成る保護膜が形成された積層体であって耐食性が改善されたものが提供される。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係る積層体を模式的に示す図

【図2】実験例1の試料の表面を撮影した写真。

【図3】実験例2の試料の表面を撮影した写真。

【図4】実験例3の試料の表面を撮影した写真。

【図5】実験例4の試料の表面を撮影した写真。

【図6】比較例1の試料の表面を撮影した写真。

【図7】実施例1の試料の表面を撮影した写真。

【図8】比較例2の試料の表面を撮影した写真。

【図9】実施例2の試料の表面を撮影した写真。

【図10】比較例3の試料の表面を撮影した写真。

【図11】実施例3の試料の表面を撮影した写真。

【発明を実施するための形態】

【0010】

図1は、本発明の一実施形態に係る積層体1の断面を模式的に示す模式図である。図示のとおり、一実施形態における積層体1は、基材10と、基材10の一方の表面に形成された非晶質炭素膜や硬質セラミックス膜から成る保護膜20と、保護膜20の表面に形成されたコーティング膜30とがこの順に積層されて構成される。

【0011】

基材10は、様々な金属、樹脂、又はガラスなどの無機物等から成る。一実施形態における基材10は、アルミニウム、アルミニウム合金、又はチタン等の金属から形成し、アルミニウム、アルミニウム合金、及びチタンの表面に形成される不動態膜により、基材10の耐食性を向上させることができる。一態様においては、任意の材料から成るコアの表面をアルミニウム、アルミニウム合金、又はチタンで被服して基材10を構成することもできる。また、アルミニウム、アルミニウム合金、ケイ素、又はチタンの表面には、後述するシランカップリング剤とシロキサン架橋を形成する官能基が比較的多く存在するため、アルミニウム、アルミニウム合金、ケイ素、又はチタンの少なくとも1つを含有するように基材10を形成することで、シランカップリング剤から成る後述のコーティング膜30の定着性を向上させることができる。

【0012】

一実施形態において、保護膜20は、例えば、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する非晶質炭素膜から成る。非晶質炭素膜は腐食電池を形成しにくいため、非晶質炭素膜から成る保護膜20を基材10の上に設けることにより、基材10の腐食を抑制することができる。また、非晶質炭素膜は耐摩耗性に優れているため、基材10の表面に長く留まり、長期間にわたって耐食性を提供することができる。一実施形態において、保護膜20は、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する硬質セラミックス膜から構成される。一実施形態における硬質セラミックス膜は、例えば、TiN、TiC、AlN、Al2O3、TiAlN、TiCN又はSiCの少なくとも1つを含む。非晶質炭素膜と同様に、SiOx、Al2O3などの硬質セラミックス膜も酸素の透過を抑制することができ、高い耐摩耗性を有するので、長期間にわたって基材10に耐食性を提供することができる。一実施形態における保護膜は、硬質セラミックス膜と非晶質炭素膜とを積層して構成される。この場合、硬質セラミックス膜は、非晶質炭素膜の上面(基材10と反対側の面)と下面(基材10に対向する面)のいずれに設けてもよい。保護膜20は、基材10の表面に直接形成してもよく、無電解Niメッキ(腐食電位の異なる犠牲Niメッキ層を配置した2層Niメッキ、3層以上のNiメッキ等も含む)、無電解Cuメッキ、電解Cuメッキ、電解Crメッキ等の耐食性を有する金属メッキから成る中間層を介して基材10に形成してもよい。

【0013】

保護膜20の表面及び保護膜20に生じたピンフォール等の膜欠陥には、フッ素含有シランカップリング剤を含むコーティング膜30が形成される。一実施形態において、コーティング膜30は、フッ素を含有するシランカップリング剤の溶液を例えばディップ法により保護膜20の表面に塗布することで形成される。このフッ素含有シランカップリング剤の溶液として、例えば、フロロサーフ社のFG−5010Z130−0.2の溶液(フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)を用いることができる。フッ素含有シランカップリング剤の溶液は、保護膜20に生じたピンフォール等の膜欠陥に例えば毛細管現象により浸透する。また、フッ素含有シランカップリング剤の溶液は、保護膜20の表面に一様に塗布されるとともに、保護膜20の下層(例えば、基材10表面の不動態膜や基材10と保護膜20との間に形成される中間層)に生じる膜欠陥にも例えば毛細管現象により浸透する。フッ素含有シランカップリング剤の溶液の成分は、通常の撥水塗料の成分と比較して小径であるため、非晶質炭素膜や硬質セラミックス膜に形成されるピンフォール等の欠陥部分に毛細管現象により浸透することができる。フッ素シランカップリング剤溶液は、液体状で流動性が高く粘性が低いため、毛細管現象により微細なピンフォール内に浸透することができる。ピンフォールが複雑な形状を有していても、該ピンフォールの形状に応じて保護膜20内に浸透することができる。このように、フッ素シランカップリング剤溶液を用いることにより、自己組織的に連続性の高いフッ素樹脂膜を事後形成することができる。

【0014】

保護膜20の膜欠陥に浸透したフッ素含有シランカップリング剤は、当該膜欠陥の内壁(例えばピンフォールの内壁)に発現する官能基と脱水縮合反応による化学結合や水素結合などを形成し、当該膜欠陥の内壁に強固に結合する。これにより、保護膜20の膜欠陥は、シランカップリング剤により被覆され、腐食の原因となる水や酸が基材10に到達することを防止できる。シランカップリング剤のコーティング膜30は、脱水縮合反応による化学結合や水素結合などにより保護膜20に強固に定着することができるので、長期間にわたる耐食性を確保することができる。また、シランカップリング剤の溶液は、保護膜の下層にある基材10表面の不動態膜や基材10と保護膜20との間に形成される中間層に生じた欠陥に対しても、同様にして毛細管現象により浸透する。これにより、耐食性を一層向上させることができる。周知のように、フッ素含有シランカップリング剤から成るフッ素樹脂膜は撥水撥油性及び耐薬品性に優れており、かかるフッ素樹脂膜を膜欠陥に形成することで、基材10へ水や酸が到達することを確実に防止することができる。

【0015】

本発明の一実施形態においては、保護膜20は、非常に固い非晶質炭素膜又は硬質セラミックス膜から成る。したがって、保護膜20の膜欠陥に形成されたフッ素樹脂膜は、非晶質炭素膜又は硬質セラミックス膜により外部との摩擦から保護される。これにより、保護膜20の膜欠陥に形成されたフッ素樹脂膜は摩滅しづらく、長期間に渡って膜欠陥部分に存在することができる。

【0016】

図1に示した積層体1の積層構造はあくまで一例であり、本発明の実施形態は、本明細書において明示的に説明されたか否かによらず、様々な積層構造を含む。例えば、基材10、保護膜20、コーティング膜30自体を様々な材料から形成することができる。また、これらの各層の間には、それぞれ中間層を設けることができる。例えば、基材10と保護膜20との間には、上述のように様々なメッキ層を設けることができる。また、保護層20とコーティング膜30の間に中間層を形成してもよい。例えば、保護層20を保護するため、保護層20よりも硬度の高い中間層を保護層20の上に形成することができる。また、保護層20を複数の層を積層して構成してもよい。例えば、シリコンを含まず硬度の高い非晶質炭素層とシリコンを含む非晶質炭素膜とを交互に積層することで、内部応力を緩和することができる。

【実施例】

【0017】

以下、本発明の実施例について説明する。まず、フッ素含有シランカップリング剤の皮膜が基材に耐食性を付与することを確認するために、以下に示すように塩水噴霧試験を行った。まず、平面視矩形のステンレス鋼(SUS304)(50mm×50mm、厚さ0.5mm)を準備し、このステンレス鋼の表面を表面粗さRa:0,03μmに研磨した後、イソプロピルアルコール(IPA)を満たしたステンレス鋼バットに投入して15分間超音波洗浄を行った。この洗浄後のステンレス鋼にSRDS-7000T型汎用小型成膜装置(サンユー電子製)を用いてアルミニウム薄膜をスパッタリング形成した。このスパッタリングは、スパッタリングガスとして流量100sccm、圧力3PaのArガスを用い、初期真空度が10−3Pa、DCが400W、TS距離が100mm、OFSが55mm、試料台回転速度が10rpmの条件において5分間行った。ステンレス鋼の上にアルミニウム薄膜を形成したのは、平滑なステンレス鋼上にアルミニウム薄膜を形成することで、基材の凹凸による影響を小さくするためである。このようにして作成したアルミニウム基材を実験例1とする。

【0018】

次に、記実験例1と同様に作成したアルミニウム薄膜の基材にフッ素含有シランカップリング剤溶液(フロロサーフ社のFG−5010Z130−0.2、フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)をディップ塗布した。塗布後に室温25℃、湿度50%の環境で60分間乾燥させた基材に対し、同じフッ素含有シランカップリング剤溶液を再びディップ塗布した。この塗布後の基材を、室温25℃、湿度50%の環境で90分間乾燥させたものを実験例2とする。

【0019】

次に、実験例1及び実験例2の各々について、以下のようにして水との接触角を計測した。まず、実験例1及び実験例2の試料の各々をイソプロピルアルコール(IPA)を満たしたステンレスバットの中で30分間超音波洗浄した。この洗浄後の試料の各々について、その表面と水との接触角を測定した。接触角の測定は、Fibro system社製の携帯式接触角計PG−X(モバイル接触角計)を使用し、室温25℃、湿度30%の環境において、純水を用いて行った。測定位置は、実験例1及び実験例2の各々の表面上にほぼ均等に分布する10点とした。実験例1の表面の10点の接触角の平均値は96°であり、実験例2の表面の10点の接触角の平均値は106°であった。これにより、実験例2のアルミニウム薄膜の表面には、30分間の超音波洗浄後にもフッ素樹脂が定着していることが確認できた。

【0020】

次に、実験例1及び実験例2の各々について、塩水噴霧による腐食劣化加速試験を行った。この腐食劣化加速試験には、株式会社東洋精機製作所製の塩水噴霧試験機S−800を用い、JIS Z2371に準拠して行った。まず、実験例1及び実験例2を塩水噴霧試験機S−800にセットし、4時間塩水噴霧を行った。次いで、各試料を試験機から取り出して純水で洗浄し、洗浄後の各試料を乾燥させた。この乾燥後の試料の表面の中心部をCCDカメラで撮影した。図2は、実験例1の試料の表面を倍率35倍で撮影した写真を示し、図3は、実験例2の試料の表面を倍率35倍で撮影した写真を示す。図2から明らかなように、実験例1の表面は塩水により激しく腐食して光沢を失っている。また、アルミニウムが溶けて流れ出したときに出来た流動模様が確認できる。一方、図3から明らかなように、実験例2の試料には光沢がありアルミニウムの溶解による流動模様も確認できない。このように、アルミニウムの表層にフッ素シランカップリング剤を形成することで、基材の耐食性が向上することが確認できた。

【0021】

次に、アルミニウム基材表面に非晶質炭素膜を形成した試料(実験例3)と実験例3の表面にフッ素含有シランカップリング剤溶液を塗布した試料(実験例4)とを用いて塩水噴霧による腐食劣化加速試験を行った。実験例3の試料は以下のようにして作成した。まず、平面視矩形のアルミニウム合金基材(A5052)(100mm×100mm、厚さ1mm)を準備し、このアルミニウム合金基材をIPA中で10分間超音波洗浄した。この洗浄後のアルミニウム合金基材をCVD装置にセットし、当該CVD装置を1×10−3Paまで真空排気を行った。その後、CVD装置に流量30SCCM、ガス圧2Paのアルゴンガスを導入し、−3kVpの印加電圧によって基材表面を10分間プラズマクリーニングした。続いて、CVD装置からアルゴンガスを排気した後、流量30SCCM、ガス圧2PaのアセチレンガスをCVD装置に導入し、−5kVpの電圧を印加して、基材表面に厚さ1μmの非晶質炭素膜を形成した。この表面に非晶質炭素膜が形成されたアルミニウム合金基材を実験例3とする。

【0022】

続いて、以下のようにして実験例4の試料を作成した。まず、実験例3と同様にしてアルミニウム合金基材上に非晶質炭素膜が形成された試料を準備した。次に、この試料にフッ素含有シランカップリング剤溶液(フロロサーフ社のFG−5010Z130−0.2、フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)をディップ塗布し、室温25℃、湿度50%の環境で60分間乾燥させた。この乾燥後の試料に対して、同じフッ素含有シランカップリング剤溶液を再びディップ塗布し、室温25℃、湿度50%の環境で90分間乾燥させた。この乾燥後の試料をイソプロピルアルコール(IPA)を満たしたステンレスバットに投入して15分間超音波洗浄を行った。この超音波洗浄後の試料を実験例4とする。最後に超音波洗浄を行った理由は、実使用環境に近い環境において試料を評価するためである。

【0023】

次に、実験例3及び実験例4の各々について、実験例1及び2と同様の方法により塩水噴霧による腐食劣化加速試験を行った。実験例3及び実験例4の試料の各々に対しては8時間塩水噴霧を行った。8時間の噴霧後に各試料を試験機から取り出し乾燥させ、この乾燥後の試料の表面の中心部をCCDカメラで撮影した。図4は、実験例3の試料の表面を倍率35倍で撮影した写真を示し、図5は、実験例4の試料の表面を倍率35倍で撮影した写真を示す。図4及び図5を比較すると、実験例3の試料の方が実験例4の試料と比較して腐食が進んでいることが分かる。実験例3、実験例4のいずれの試料においても非晶質炭素膜に塗布したフッ素含有シランカップリング剤は塩水噴霧試験前に行う超音波洗浄にて非晶質炭素膜表層から流失していると考えられる。しかし、非晶質炭素膜の膜欠陥からアルミニウム合金基材表面に到達したフッ素シランカップリング剤がアルミニウム合金基材の表層にフッ素樹脂膜を形成することにより、実験例4基材の耐食性が向上すると考えられる。

【0024】

次に、比較例1〜3及び実施例1〜3の試料を作成し、作成した試料の各々について塩水噴霧による腐食劣化加速試験を行った。比較例1の試料は、次のようにして作成した。まず、平面視矩形のアルミニウム合金基材(A5052)(100mm×100mm、厚さ1mm)を準備し、このアルミニウム合金基材をIPA中で10分間超音波洗浄した。この洗浄後のアルミニウム合金基材をCVD装置にセットし、当該CVD装置を1×10−3Paまで真空排気を行った。その後、CVD装置に流量30SCCM、ガス圧2Paのアルゴンガスを導入し、−3kVpの印加電圧によって基材表面を10分間プラズマクリーニングした。続いて、CVD装置からアルゴンガスを排気した後、流量30SCCM、ガス圧2PaのトリメチルシランガスをCVD装置に導入し、−5kVpの電圧を印加して、基材表面に厚さ300nmのシリコン含有非晶質炭素膜を形成した。次に、トリメチルシランガスを排気し、流量30SCCM、ガス圧2PaのアセチレンガスをCVD装置に導入し、−5kVpの電圧を印加して、シリコン含有非晶質炭素膜の表面に700nmの非晶質炭素膜を形成した。このようにして作成されたアルミニウム合金基材の上にシリコン含有非晶質炭素膜及び非晶質炭素膜が積層された試料を比較例1とする。

【0025】

比較例2の試料を次のようにして作成した。まず、比較例1と同様のアルミニウム合金基材を準備する。このアルミニウム合金基材に亜鉛置換層を形成し、亜鉛置換層の上に公知の無電解Niメッキ法を用いて無電解Ni−Pメッキ層(P含有濃度10wt%)を20μmの厚さで形成した。この亜鉛置換層及び無電解Ni−Pメッキ層が形成された基材をイソプロピルアルコール(IPA)を満たしたステンレスバットに投入し、15分間超音波洗浄を行った。この超音波洗浄後の基材をCVD装置にセットし、当該CVD装置を1×10−3Paまで真空排気を行った。その後、CVD装置に流量30SCCM、ガス圧2Paのアルゴンガスを導入し、−3kVpの印加電圧によって基材表面を10分間プラズマクリーニングした。続いて、CVD装置からアルゴンガスを排気した後、流量30SCCM、ガス圧2PaのトリメチルシランガスをCVD装置に導入し、−5kVpの電圧を印加して、基材表面に厚さ300nmのシリコン含有非晶質炭素膜を形成した。次に、トリメチルシランガスを排気し、流量30SCCM、ガス圧2PaのアセチレンガスをCVD装置に導入し、−5kVpの電圧を印加して、シリコン含有非晶質炭素膜の表面に700nmの非晶質炭素膜を形成した。このようにして作成されたアルミニウム合金基材の上に亜鉛置換層、無電解Ni−Pメッキ層、シリコン含有非晶質炭素膜、及び非晶質炭素膜がこの順に積層された試料を比較例2とする。なお、各種非晶質炭素膜は常時200℃以下で行い、無電解Niメッキ層の結晶化による膜欠陥が生じないようにした。

【0026】

比較例3の試料を次のようにして作成した。まず、比較例1と同様のアルミニウム合金基材を準備する。このアルミニウム合金基材をIPA中で10分間超音波洗浄した。この洗浄後のアルミニウム合金基材をCVD装置にセットし、当該CVD装置を1×10−3Paまで真空排気を行った。その後、CVD装置に流量30SCCM、ガス圧2Paのアルゴンガスを導入し、−3kVpの印加電圧によって基材表面を10分間プラズマクリーニングした。続いて、CVD装置からアルゴンガスを排気した後、流量30SCCM、ガス圧2PaのトリメチルシランガスをCVD装置に導入し、−5kVpの電圧を印加して、基材表面に厚さ300nmのシリコン含有非晶質炭素膜を形成した。次に、トリメチルシランガスを排気し、流量30SCCM、ガス圧2PaのアセチレンガスをCVD装置に導入し、−5kVpの電圧を印加して、シリコン含有非晶質炭素膜の表面に600nmの非晶質炭素膜を形成した。次に、アセチレンガスを排気し、流量30SCCM、ガス圧2Paのトリメチルシランガスを再びCVD装置に導入し、−5kVpの電圧を印加して、非晶質炭素膜の表面に100nmのシリコン含有非晶質炭素膜を形成した。このようにして作成されたアルミニウム合金基材の上にシリコン含有非晶質炭素膜、非晶質炭素膜(シリコンを含有しないもの)、及びシリコン含有非晶質炭素膜がこの順に積層された試料を比較例3とする。

【0027】

実施例1の試料を次のようにして作成した。まず、比較例1と同様の方法を用いて、アルミニウム合金基材の上にシリコン含有非晶質炭素膜及び非晶質炭素膜が積層された基材を準備した。次に、この基材にフッ素含有シランカップリング剤溶液(フロロサーフ社のFG−5010Z130−0.2、フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)をディップ塗布し、室温25℃、湿度50%の環境で60分間乾燥させた。この乾燥後の基材に、同じフッ素含有シランカップリング剤溶液を再びディップ塗布し、室温25℃、湿度50%の環境で90分間乾燥させた。この乾燥後の基材を、使用環境に近い状態で評価するために、イソプロピルアルコール(IPA)を満たしたステンレス鋼バットへ投入し、15分間超音波洗浄を行った。このようにして作成されたアルミニウム合金基材の上にシリコン含有非晶質炭素膜及び非晶質炭素膜が積層され、さらにフッ素樹脂膜が形成された試料を実施例1とする。

【0028】

実施例2の試料を次のようにして作成した。まず、比較例2と同様の方法を用いて、アルミニウム合金基材の上に亜鉛置換層、無電解Ni−Pメッキ層、シリコン含有非晶質炭素膜、及び非晶質炭素膜がこの順に積層された基材を準備した。次に、この基材にフッ素含有シランカップリング剤溶液(フロロサーフ社のFG−5010Z130−0.2、フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)をディップ塗布し、室温25℃、湿度50%の環境で60分間乾燥させた。この乾燥後の基材に、同じフッ素含有シランカップリング剤溶液を再びディップ塗布し、室温25℃、湿度50%の環境で90分間乾燥させた。この乾燥後の基材を、使用環境に近い状態で評価するために、イソプロピルアルコール(IPA)を満たしたステンレス鋼バットへ投入し、15分間超音波洗浄を行った。このようにして作成されたアルミニウム合金基材の上に亜鉛置換層、無電解Ni−Pメッキ層、シリコン含有非晶質炭素膜、及び非晶質炭素膜がこの順に積層され、さらにフッ素樹脂膜が形成された試料を実施例2とする。

【0029】

実施例3の試料を次のようにして作成した。まず、比較例3と同様の方法を用いて、アルミニウム合金基材の上にシリコン含有非晶質炭素膜及び非晶質炭素膜(シリコンを含有しないもの)、及びシリコン含有非晶質炭素膜がこの順に積層された試料を準備した。次に、この基材にフッ素含有シランカップリング剤溶液(フロロサーフ社のFG−5010Z130−0.2、フッ素樹脂0.02〜0.2%、フッ素系溶剤99.8%〜99.98%)をディップ塗布し、室温25℃、湿度50%の環境で60分間乾燥させた。この乾燥後の基材に、同じフッ素含有シランカップリング剤溶液を再びディップ塗布し、室温25℃、湿度50%の環境で90分間乾燥させた。この乾燥後の基材を、使用環境に近い状態で評価するために、イソプロピルアルコール(IPA)を満たしたステンレス鋼バットへ投入し、15分間超音波洗浄を行った。このようにして作成されたアルミニウム合金基材の上にシリコン含有非晶質炭素膜及び非晶質炭素膜(シリコンを含有しないもの)、及びシリコン含有非晶質炭素膜がこの順に積層され、さらにフッ素樹脂膜が形成された試料を実施例3とする。

【0030】

次に、比較例1〜3及び実験例1〜3の各々について、塩水噴霧による腐食劣化加速試験を行った。実験例1の対する試験と同様の方法で、株式会社東洋精機製作所製の塩水噴霧試験機S−800を用い、JIS Z2371に準拠して行った。各試料に対して塩水噴霧は24時間行った後、各試料を試験機から取り出して純水で洗浄し、洗浄後の各試料を乾燥させた。この乾燥後の試料の表面の中心部をCCDカメラで撮影した。図6、図8、図10は、それぞれ比較例1、比較例2、比較例3の試料の表面を倍率35倍で撮影した写真を示し、図7、図9、図11は、それぞれ実施例1、実施例2、実施例3の試料の表面を倍率35倍で撮影した写真を示す。

【0031】

図6と図7とを比較すると、図6に示されている比較例1の試料の方が図7に示されている実施例1の試料と比較して腐食が進んでいることが分かる。このように、表層の非晶質炭素膜(シリコンを含有しないもの)にフッ素含有シランカップリング剤溶液を塗布することにより、当該フッ素含有シランカップリング剤溶液が当該非晶質炭素膜の表面並びに当該非晶質炭素膜及び当該非晶質炭素膜の下層に形成されたシリコン含有非晶質炭素膜の膜欠陥の内壁に浸透し、これらの部位にフッ素樹脂膜を形成することにより、基材の耐食性が向上することが確認できた。また、図8と図9とを比較すると、図8に示されている比較例2の試料の方が図9に示されている実施例2の試料と比較して腐食が進んでいることが分かる。このように、基材と非晶質炭素膜との間に無電解Ni−P層を形成した場合であっても、表層の非晶質炭素膜に塗布したフッ素含有シランカップリング剤が当該非晶質炭素膜及びその下層に形成されたシリコン含有非晶質炭素膜の膜欠陥の内壁に浸透し、これらの部位にフッ素樹脂膜を形成することにより、基材の耐食性が向上することが確認できた。また、図10と図11とを比較すると、図10に示されている比較例3の試料の方が図11に示されている実施例3の試料と比較して腐食が進んでいることが分かる。このように、非晶質炭素膜(シリコンを含有しないもの)の上にさらにシリコンを含む非晶質炭素膜を形成した場合にも、当該シリコン含有非晶質炭素膜にフッ素含有シランカップリング剤を塗布して、当該シリコン含有非晶質炭素膜の表面及び膜欠陥の内壁並びに当該シリコン含有非晶質炭素膜の下層の別のシリコン含有非晶質炭素膜の膜欠陥の内壁にフッ素樹脂膜を形成することにより、基材の耐食性が向上することが確認できた。

【特許請求の範囲】

【請求項1】

基材と、

前記基材の表面に直接又は間接に形成され、

ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する非晶質炭素膜、及び、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する硬質セラミックス膜の少なくとも一方から成る保護膜と、

フッ素含有シランカップリング剤を含み、少なくとも一部が前記保護膜内に含浸されたコーティング膜と、

を備える積層体。

【請求項2】

前記基材が、アルミニウム、チタン、又はケイ素の少なくとも1つを含有する請求項1に記載の積層体。

【請求項3】

前記硬質セラミックス膜が、TiN、TiC、AlN、Al2O3、TiAlN、TiCN又はSiCの少なくとも1つを含む請求項1又は2に記載の積層体。

【請求項4】

前記コーティング膜がディップ法により形成される請求項1から3のいずれか1項に記載の積層体。

【請求項5】

基材を準備する工程と、

前記基材の表面に、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する非晶質炭素膜、及び、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する硬質セラミックス膜の少なくとも一方から成る第1の保護膜を、直接又は間接に形成する工程と、

フッ素含有シランカップリング剤を前記保護膜内に含浸させる工程と、

を備える積層体の形成方法。

【請求項6】

前記基材が、アルミニウム、チタン、又はケイ素の少なくとも1つを含有する請求項5に記載の方法。

【請求項7】

前記硬質セラミックス膜が、TiN、TiC、AlN、Al2O3、TiAlN、TiCN又はSiCの少なくとも1つを含む請求項5又は6に記載の方法。

【請求項8】

フッ素含有シランカップリング剤をディップ法により前記保護膜に含浸させる請求項5から7のいずれか1項に記載の方法。

【請求項1】

基材と、

前記基材の表面に直接又は間接に形成され、

ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する非晶質炭素膜、及び、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する硬質セラミックス膜の少なくとも一方から成る保護膜と、

フッ素含有シランカップリング剤を含み、少なくとも一部が前記保護膜内に含浸されたコーティング膜と、

を備える積層体。

【請求項2】

前記基材が、アルミニウム、チタン、又はケイ素の少なくとも1つを含有する請求項1に記載の積層体。

【請求項3】

前記硬質セラミックス膜が、TiN、TiC、AlN、Al2O3、TiAlN、TiCN又はSiCの少なくとも1つを含む請求項1又は2に記載の積層体。

【請求項4】

前記コーティング膜がディップ法により形成される請求項1から3のいずれか1項に記載の積層体。

【請求項5】

基材を準備する工程と、

前記基材の表面に、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する非晶質炭素膜、及び、ケイ素、チタン、又はアルミニウムの少なくとも1つを含有する硬質セラミックス膜の少なくとも一方から成る第1の保護膜を、直接又は間接に形成する工程と、

フッ素含有シランカップリング剤を前記保護膜内に含浸させる工程と、

を備える積層体の形成方法。

【請求項6】

前記基材が、アルミニウム、チタン、又はケイ素の少なくとも1つを含有する請求項5に記載の方法。

【請求項7】

前記硬質セラミックス膜が、TiN、TiC、AlN、Al2O3、TiAlN、TiCN又はSiCの少なくとも1つを含む請求項5又は6に記載の方法。

【請求項8】

フッ素含有シランカップリング剤をディップ法により前記保護膜に含浸させる請求項5から7のいずれか1項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−103487(P2013−103487A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−251143(P2011−251143)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(593135365)太陽化学工業株式会社 (15)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(593135365)太陽化学工業株式会社 (15)

【Fターム(参考)】

[ Back to top ]