耐食性セラミックス電極材およびその製造方法

【課題】電極材料として適切な導電性及び優れた耐食性を有するセラミックス材料を提供することにあり,また,そのような耐食性セラミックス電極材を加工性及び経済性に優れた製造方法を提供することを課題とする。

【解決手段】セラミックススラリーに予め添加しておいた重合性単量体の重合反応によりゲル化した成形体を乾燥・脱脂後に還元雰囲気下で焼成するという製造方法により,セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなる耐食性を有するセラミックス電極材を提供する。

【解決手段】セラミックススラリーに予め添加しておいた重合性単量体の重合反応によりゲル化した成形体を乾燥・脱脂後に還元雰囲気下で焼成するという製造方法により,セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなる耐食性を有するセラミックス電極材を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,電極材料として利用可能な耐食性,導電性及び触媒性能を有するセラミックス製品及びその製造法に関するものである。

【背景技術】

【0002】

電気化学反応を利用した各種産業,例えば電気分解工業から近年開発の進む燃料電池産業までの広領域の産業において,用いられる電極材の素材には,導電性は勿論のこと耐食性求められる。例えば,海水電解やソーダ電解においては過酷な酸及び塩基性条件下での電極腐食が問題になり,或いは燃料電池セル内においては改質反応によって得られる原料水素中の一酸化炭素による電極腐食が問題となる。

【0003】

上記の様な問題を解決する手段として,これまで(1)合金の開発(例えばNi-Ti合金(特許文献1),希土類元素を含む合金(特許文献2),ステンレス鋼(特許文献3),(2)貴金属元素めっき(例えばTi合金へ白金層形成(特許文献4)),(3)金属電極を樹脂性フィルムによりコーティングする(例えば白金線への絶縁性フィルムコート(特許文献5))

等の技術が提案されているが,耐食性以外の要因すなわち加工性,経済性等の観点からの問題が残っている。

【0004】

上記のような問題を解決する手段として,セラミックス材料の電極材料への適用が検討されている。セラミックスは,主に無機元素の酸化物,炭化物,窒化物,ホウ化物により構成され,一般に機械的強度および耐食性には優れているが,セラミックス自身には導電性が無いので電極材として使用するためには,何からの方法で導電性を付与することが必要である。例えば,窒化アルミニウムの粒界に希土類元素含有有機炭素化合物を存在させる方法(特許文献6),電極金属を酸化アルミニウムで被覆する方法(特許文献7),金属製電極基材にゾルゲル方により酸化物セラミックスの薄膜コーティングを施す方法(特許文献8)等がこれまで提案されている。

【特許文献1】特許1921459号

【特許文献2】特開平5-156395号

【特許文献3】特許3565661号

【特許文献4】特許3116664号

【特許文献5】特開2006-265629号

【特許文献6】特開2007-112705号

【特許文献7】特開2004-212341号

【特許文献8】特開平6-132067号

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし,上記従来の方法では,希土類金属の使用による製造コストの増加,電極寸法及び形状が限定される等の加工性の問題,製造プロセスの複雑化の問題が残り,抜本的な解決には至っていないのが現状である。

【0006】

本発明は,上記従来の実情に鑑みてなされたものであって,電極材料として適切な導電性,優れた耐食性及び触媒性能を有するセラミックス材料を提供することにあり,また,そのような耐食性セラミックス電極材を加工性及び経済性に優れた製造方法を提供することを,解決すべき課題としている。

【課題を解決するための手段】

【0007】

第1の発明は、セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなるセラミックス焼結体からなり,その体積抵抗率が0.2Ω・cmより小さく且つグラファイトやガラス質炭素体と同等乃至はそれ以上の耐食性及び触媒性能を有することを特徴とするセラミックス電極材にある(請求項1)。

【0008】

第2の発明は、前記セラミックス粒子が,無機酸化物,とりわけアルミナ,シリカ,ジルコニア等であることを特徴とする請求項1に記載の電極材にある(請求項2)。

【0009】

第3の発明は、前記セラミックスに金属,金属化合物又は金属酸化物の微粒子を担持させる事により更に高い触媒性能を有する事を特徴とする請求項1又は2に記載の電極材にある(請求項3)。

【0010】

第4の発明は、前記微粒子が,プラチナ,ニッケル,パラジウム,金等の金属,又は酸化チタン,酸化亜鉛等の金属酸化物,硫化カドミウム,チタン酸ストロンチウム等の金属化合物,乃至は前記金属,金属酸化物,又は金属化合物粒子の混合物であることを特徴とする請求項1乃至3のいずれか1項に記載の電極材にある(請求項4)。

【0011】

第5の発明は、前記高分子化合物が,ビニル系樹脂,ウレタン系樹脂,オレフィン系樹脂,スチレン系樹脂,アクリル系樹脂,ハロオレフィン系樹脂,ジエン系樹脂,エーテル系樹脂,スルフィド系樹脂,イミド系樹脂,イミン系樹脂,フェニリン系樹脂又はエポキシ系樹脂であることを特徴とする請求項1乃至4のいずれか1項に記載の電極材にある(請求項5)。

【0012】

第6の発明は、セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなるセラミックス焼結体からなり,その体積抵抗率が0.2Ω・cmより小さく且つグラファイトやガラス質炭素体と同等乃至はそれ以上の耐食性及び触媒性能を有することを特徴とするセラミックス電極材を

前記セラミックスの原料に対して炭素原子を分子中に有する重合性物質の少なくとも1種を配合してなる組成物を,成形型内に注入し,該成形型内において前記重合性物質を重合せしめた後,該成形体を還元焼成することにより,得られるセラミックス焼結体を構成するセラミックス粒子間に,前記高分子化合物の還元焼成物よりなる導電路を三次元的網目状に形成せしめることにより製造する方法にある(請求項6)。

【0013】

第7の発明は、請求項6記載の電極材の製造方法において、

請求項6記載の重合性物質が,重合することで請求項4記載の電極材になりえる単量体であること、とりわけビニル系不飽和単量体であることを特徴とする請求項6に記載の電極材の製造方法にある(請求項7)。

【0014】

第8の発明は、請求項6又は7記載の重合性物質が,ビニル系不飽和などの単量体とともに,架橋性単量体が用いられることを特徴する請求項6又は7に記載の電極材の製造方法にある(請求項8)。

【0015】

第9の発明は、請求項6乃至8のいずれか1項に記載の電極材の製造方法において、

請求項6記載の成形体内に供給される組成物が,水スラリーの形態において調製される一方,前記重合性物質が親水性乃至は水溶性であることを特徴とする請求項6乃至8のいず れか1項に記載の電極材の製造方法にある(請求項9)。

【0016】

本発明は,セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなるセラミックス焼結体からなり,その体積抵抗率が0.2 Ω・cmより小さく且つグラファイトやガラス質炭素体と同等乃至はそれ以上の.耐食性及び触媒性能を有することを特徴とする耐食性セラミックス電極材を,その要旨とするものである。

【0017】

ここで,このような本発明に従う耐食性セラミックス電極材における好ましい態様の一つにおいては,前記セラミックス粒子が,無機酸化物,とりわけアルミナ,シリカ,ジルコニア等とされるものであり,また,別の好ましい態様の一つとしては,前記高分子化合物が,ビニル系樹脂,ウレタン系樹脂,オレフィン系樹脂,スチレン系樹脂,アクリル系樹脂,ハロオレフィン系樹脂,ジエン系樹脂,エーテル系樹脂,スルフィド系樹脂,イミド系樹脂,イミン系樹脂,フェニリン系樹脂又はエポキシ系樹脂とされる。

【0018】

また,本発明にあっては,上述せる如き耐食性導電セラミックス電極材料を,加工性および経済性に優れた方法で得るべく,セラミックス原料に対して炭素原子を分子中に有する重合性物質の少なくとも1種を配合してなる組成物を,成形型内に注入し,該成形型内において前記重合性物質を重合せしめた後,該成形体を還元焼成することにより,得られるセラミックス焼結体を構成するセラミックス粒子間に,前記高分子化合物の還元焼成物よりなる導電路を三次元的網目状に形成せしめることを特徴とする耐食性セラミックス電極材料の製造方法をも,その要旨とするものである。

【0019】

なお,このような耐食性セラミックス電極材料の製造法においては,前記重合性物質として,有利にはビニル系不飽和単量体が用いられ,更に有利には,ビニル系不飽和単量体と共に架橋性単量体が用いられることとなる。

【0020】

さらに,本発明に従う耐食性セラミックス電極材料の製造法においては,前記成形型ないに供給される組成物が,水系スラリーの形態において調製される一方,前記重合性化合物として親水性乃至は水溶性の物質が用いられるのである。

【0021】

さらに,本発明に従う耐食性セラミックス電極材料は単体でも良好な触媒性能を持つが,更に高い反応効率を発現させるために,酸,塩基などによる表面処理及び各種官能基による表面修飾を併用し,セラミックス表面に金属又は金属酸化物の微粒子を担持させられる。

【発明の効果】

【0022】

上述したように,本発明に従う耐食性セラミックス電極材料にあっては,セラミックス焼結体を構成するセラミックス粒子間に形成されている導電路が,炭素原子を有する高分子化合物の還元焼成物にて構成されているところから,従来の密度の大きな導電性材料を用いたセラミックス電極材料と比較して,比較的軽量なものとなっているのである。

【0023】

また,本発明に従う耐食性セラミックス電極材料にあっては,前記高分子化合物の還元焼成物がセラミックス粒子間に形成されているので,導電路自体は焼結体表面以外においては耐食性優れたセラミックス粒子に被覆された格好になっており,したがって腐食性環境に曝されることが見かけ上低減されていることによって,他の導電性炭素材料であるガラス状炭素材料やグラファイト等と同等乃至はそれ以上の耐腐食性を有するものとなっているのである。

【0024】

また,本発明に従う耐食性セラミックス電極材料の製造法にあっては,重合性物質の重合体である高分子化合物が均一に存在せしめられてなる成形体を還元焼成するものであるところから,得られるセラミックス焼結体を構成するセラミックス粒子間においては,前記高分子化合物の還元焼成物よりなる導電路が,均一に形成せしめられることとなるものであり,従って,得られるセラミックス材料においてはその導電性に等方性を示すこととなるのである。

【0025】

また,本発明に従う耐食性セラミックス電極材料の製造法にあっては,前記重合性物質の重合反応により成形体が形成されるところから,型形状を任意に設定することによって任意の複雑形状成形体を作製することが可能となる。また,前記作製された湿潤成形体は内部の前記高分子化合物が均一に存在していることによって,乾燥,脱脂及び焼結工程において等方的に収縮せしめられることとなるものであり,この収縮率を予め考慮に入れて成形型を設計作製することによって,所望の電極材料を煩雑な後加工無しに簡便に製造することが可能になる。また,前記セラミックス粒子および前記重合性単量体を水に混合したものを機械的攪拌等により気泡を内部に導入したのち前記成形型に注入した後前記重合性単量体の重合反応によって成形体を形成することによって,内部に気孔を保持した多孔体セラミックスを作製することが可能であり,また気泡導入を制御することで気孔構造を容易に制御することが可能である。従って,従来開発の耐食性電極材料の製造法に比べて,優れた成形性・気孔構造制御性及び優れた製造工程の経済性を有しているものである。

【0026】

また,本発明に従う耐食性セラミックス電極材料の製造法にあっては,前記のように簡便に多孔体セラミックスを作成することが可能であり且つ等方的な導電性を発現することから,反応場として機能する電極の表面積を拡大し,反応効率を向上させることを可能としている。

【0027】

また,本発明に従う耐食性セラミックス電極材料の製造法にあっては,金属又は金属微粒子を表面に担持させることにより,製造対象物に応じて触媒性能などの特性を調整することを可能としている。

【0028】

このように,本発明に従うセラミックス電極材は,比較的軽量であり,また,その電気的性質においても等方性を示し,また,その耐食性,及び酸化乃至は還元等の反応における触媒性能においても優れた特性を示すものであるところ,また,その製造法は後加工が不要な簡便なものであるところから,例えば,酸性乃至は塩基性条件下での操業を余儀なくされる電気分解工業用の水,アルコール,溶融塩等の,電気分解用電極として,または,二次電池用負電極として,更には,燃料電池における燃料極乃至は高分子型燃料電池用のセパレーターとしてなどの利用も大いに期待されるものである。

【発明を実施するための最良の形態】

【0029】

ところで,本発明に従う耐食性セラミックス電極材を有利に製造するに際しては,先ず,セラミックス原料と炭素原子を分子中に有する重合性物質とを配合せしめてなる組成物が,準備されることとなる。

【0030】

ここで,本発明において得るセラミックス原料としては,従来より公知のセラミックスであれば,如何なるものであっても用いることが可能であり,具体的には,アルミナ系,ムライト系,ジルコニア系等の酸化物系セラミックスや,炭化ケイ素系,窒化ケイ素系,窒化アルミニウム系,窒化ホウ素系等の非酸化物系セラミックス等を,用いることができる。それらの中でも,本発明においては,特にアルミナ系セラミックスが,有利に用いられることとなる。

【0031】

また,そのようなセラミックス原料を用いて前記組成物を調製する際には,一般に,かかるセラミックス原料の粉状物又は粒状物が用いられるのであり,その大きさ(平均粒径)は,0.1乃至10μm程度,好ましくは0.1乃至5μm程度,更に好ましくは0.1乃至1μm程度の大きさとされる。けだし,粉状物(粒状物)の平均粒径が大きすぎたり,或いは小さすぎたりすると,十分な強度を有する焼結体が得られない恐れがあるからである。

【0032】

一方,このような所定の大きさのセラミックス原料と共に配合せしめられる,炭素原子を分子中に有する重合性物質(以下,単に重合性物質とも言う)としては,成形型内において重合せしめることが可能であって,かかる重合によって得られる重合体(高分子化合物)とセラミックス原料とが均一に存在してなる成形体を得ることが出来るものであれば,如何なる物質であっても用いることが可能である。

【0033】

具体的には,そのような重合性物質として,メタクリルアミド系のビニル系不飽和単量体や,混合することによりウレタン樹脂となるポリオール類及びイソシアネート化合物,更には,所定の硬化剤と併用することによって分子間架橋が進行するエポキシ樹脂等の,従来よりセラミックス製品を製造する際にセラミックス原料に配合されるバインダー(結合剤)等を例示することが出来るが,本発明においては,それらの中でも,特に,メタクリルアミド等のビニル系不飽和単量体が好適に用いられる。なお,本明細書において,ビニル系不飽和単量体とは,化合物分子中の炭素−炭素二重結合が開裂付加することによって重合体(ビニル系樹脂)を形成しえる全ての化合物を意味し,ビニル化合物,ビニリデン化合物及びビニレン化合物等を包含するものである。

【0034】

また,重合性物質として,上述の如きビニル系不飽和単量体を用いる場合にあっては,かかるビニル系不飽和単量体と共に,架橋性単量体を用いることが好ましい。このように,ビニル系不飽和単量体と架橋性単量体とを併用して用いることにより,それら単量体を成形型内において重合せしめることにより得られる成形体において,三次元網状構造を呈する高分子化合物を有利に形成せしめることが可能である。なお,そのような架橋性単量

体としては,公知の2 官能性又は多官能性の化合物の中から,用いられるビニル系不飽和単量体の種類に応じたものが適宜に選択されることとなるが,例えば,ビニル系不飽和単量体としてメタクリルアミドを用いた場合にあっては,N , N ’ − メチレンビスアクリルアミド等が有利に用いられる。

【0035】

なお,本発明に従う導電性セラミックス製品にあっては,重合性物質の重合体(高分子化合物)が還元焼成されることにより生ずる生成物(還元焼成物)が,セラミックス焼結体中において導電路として機能するものであるため,重合性物質の配合割合が少ない組成物を用いると,かかる組成物の成形体を還元焼成して得られるセラミックス焼結体が充分な電気伝導性を発揮しない恐れがある。従って,充分な電気伝導性を発揮するセラミック

ス焼結体,具体的には,その体積抵抗率が0.2 Ω・cm より小さいセラミックス焼結体を製造するためには,セラミックス原料の100 質量部に対する,重合性物質全体の炭素量( 質量) の割合が,0.1質量部以上,好ましくは0.1乃至6 質量部程度となるように,重合性物質の配合量が決定されることとなる。

【0036】

また,重合性物質を重合せしめる際には,一般に,かかる重合性物質に応じた重合開始剤や重合触媒等が用いられることとなる。かかる重合開始剤としては,過硫酸アンモニウム,過硫化カリウム,有機過酸化物,過酸化水素化合物,アゾ化合物,ジアゾ化合物等を,また,重合触媒としては,N,N,N’,N’− テトラメチルエチレンジアミン等を,それぞれ例示することが出来る。なお,そのような重合開始剤等にあっては,その種類や配合量等が,重合性物質の重合速度に影響を与えるため,成形型内において重合性物質を良好に重合せしめることが可能であれば,必ずしも,重合性物質と共に組成物中に配合する必要はない。例えば,組成物を調製した後,かかる組成物を所定の成形型内に供給する際に,同時に,重合開始剤及び重合触媒を成形型内に供給することも可能である。

【0037】

本発明においては,セラミックス原料に対して,上述の如き重合性物質のうちの少なくとも1種が配合されて,所定の組成物が調製されることとなるが,かかる組成物は,一般に,所定の媒体中にセラミックス原料及び重合性物質を添加し,混合することにより,セラミックス原料等が均一に分散されてなる水系又は非水系のスラリーの形態にて調製される。かかるセラミックス原料等が分散せしめられる媒体としては,水(蒸留水),有機溶

媒,或いはこれらの混合溶媒等の何れも使用することが出来るが,取扱いが容易である等の観点から,好ましくは水(蒸留水) が用いられ,水スラリーの形態にて調製される。

【0038】

また,そのようなスラリー状の組成物を調製するに際しては,媒体中に,セラミックス原料の粒状物(又は粉状物) を均一に分散せしめることを目的として,分散剤を用いることが好ましい。かかる分散剤としては,従来より公知の各種分散剤の中から,セラミックス原料や重合性物質等の種類に応じたものが,適宜に選択されて用いられるのであり,例えば,ポリカルボン酸アンモニウム系分散剤(アニオン系分散剤) 等が,用いられる。

【0039】

なお,本発明において用いられる組成物に対しては,上述したような成分以外にも,種々の目的の下に,様々な成分を配合することが可能である。具体的には,多孔質なセラミックス焼結体( 導電性セラミックス製品) を製造する際には,気泡を含んだスラリー状の組成物を調製することが必要であるところ,組成物中において気泡を生成せしめるために,起泡剤を配合したり,或いは,スラリー状の組成物中にガスを導入することにより気泡

を発生させる場合には,かかる気泡の発生を容易にする界面活性剤等,更には,導入した気泡を組成物中において安定に保持するための増粘剤や糊剤等を,配合することが出来る。ここで,起泡剤としては,タンパク質系起泡剤や界面活性剤系起泡剤等を,また,界面活性剤としては,アルキルベンゼンスルホン酸や高級アルキルアミノ酸等を,更に,増粘剤や糊剤としては,メチルセルロース,ポリビニルアルコール,サッカロース,糖蜜,キ

サンタンガム等を,それぞれ例示することが出来る。

【0040】

また,得られるセラミックス電極材おける強度の向上等を目的として,セラミックス製繊維材料や,金属製あるいはセラミックス製のチップ材料等を配合することや,更には,組成物に含まれるセラミックス原料の焼結を促進する微量の無機化合物等を配合することも,可能である。

【0041】

また,得られる耐食性セラミックス電極材の触媒性能を向上させることを目的として,各種金属微粒子,金属酸化物微粒子等を配合すること,または,焼結体にこれらの微粒子を適切な方法によって担持させることも,可能である。

【0042】

そのようにして調製された組成物にあっては,必要に応じて重合開始剤や重合触媒と共に,目的とする導電性セラミックス製品の形状に応じた成形型内に供給され,成形型ごと所定時間,所定温度の下に静置されることにより,かかる成形型内において,組成物中の重合性物質が重合せしめられる。

【0043】

ここにおいて,成形型内における重合性物質の重合は,重合性物質の種類,重合開始剤や重合触媒の有無等によって,その進行速度が異なるため,成形型内にて組成物が保持される時間及び温度は,それら様々な条件を総合的に考慮して,設定されることとなる。一般には,媒体として水を用いた水スラリー状の組成物の場合には,20 ℃ 以上,好ましくは25乃至80 ℃ ,より好ましくは25乃至35℃ の温度が設定され,その設定された温度にて,10分以上,好ましくは20分乃至数時間,より好ましくは1乃至4時間の間,静置される。

【0044】

そして,重合性物質を含有する組成物が,成形型内にて所定時間,所定温度の下に静置されると,かかる成形型内においては,組成物に含まれる重合性物質の重合が効果的に,且つ,成形体全体において均一に進行することとなり,以て,所定時間経過後に脱型して得られる成形体にあっては,重合性物質の重合体である高分子化合物が均一に存在せしめられた構造を呈するのである。

【0045】

上述の如くして得られた成形体は,特にスラリー状の組成物を用いた場合,多量の水乃至は有機溶媒等を含有するものであるため,一般には,還元焼成される前に乾燥されることとなる。

【0046】

なお,かかる成形体を乾燥させる際の乾燥方法や各種条件(乾燥温度,乾燥時間等)については,成形体に含まれる各成分や揮発させる媒体(水,有機溶媒等)等に応じたものが,適宜に選択されて,採用されることとなる。例えば,水スラリー状の組成物を用いた場合にあっては,25乃至30℃ 程度の温度に設定された乾燥器の室内に成形体を載置し,かかる室内の湿度(相対湿度:RH) が,5乃至15% RH/日程度の割合において低下するように調節しながら,室内の相対湿度が60%RH程度となるまで,数日間かけて乾燥させることが好ましい。

【0047】

そして,上述の如くして得られた成形体を,所定温度にて還元焼成することにより,本発明に従うセラミックス電極材が得られるのである。

【0048】

すなわち,セラミックス原料と,炭素原子を有する重合性物質の重合体である高分子化合物とが均一に存在せしめられてなる成形体を,還元焼成すると,かかる成形体に含まれるセラミックス原料からは,セラミックス粒子が生成する一方,高分子化合物からは,通常の空気(酸素) 雰囲気下での焼成とは異なり,炭素原子を有する還元焼成物が生成する。かかる還元焼成物は,焼結体外へ飛散せず,焼結体内に残存し,生成したセラミックス粒子間に導電路を有利に形成せしめることとなり,以て,セラミックス焼結体として,優れた導電性を発揮する本発明に係る耐食性セラミックス電極材が製造されるのである。

【0049】

なお,そのような還元焼成の際に用いられ得る焼成炉としては,アルゴン雰囲気等の還元雰囲気下で成形体を焼成することが可能なものであれば,如何なるものであっても用いることが可能であり,例えば,黒鉛坩堝や,電気炉等の各種焼成炉等を用いることが可能である。

【0050】

また,本発明において,成形体の還元焼成を行なう際の各種条件(焼成温度,焼成時間,昇温速度等) は,用いられるセラミックス原料の種類等に応じて,適宜に設定されることとなる。例えば,セラミックス原料としてアルミナ粉末を用いた場合にあっては,焼成温度(最高温度)として1000-1700 ℃ 程度の温度が設定され,また,焼成時間(焼成温度において保持する時間)は,1乃至5時間程度とされる。

【0051】

このようにして得られた,本発明に従う耐食性セラミックス電極材にあっては,優れた耐食性を発揮するだけでなく,優れた耐食性,及び触媒性能を示し,比較的軽量なものであり,また,その優れた導電性が等方性を示すものである。

【0052】

以下に,本発明の実施例を示し,本発明を更に具体的に明らかにすることとするが,本発明が,そのような実施例の記載によって,何等の制約をも受けるものでないことは,言うまでもないところである。また,本発明には,以下の実施例の他にも,更には上記の具体的記述以外にも,本発明の趣旨を逸脱しない限りにおいて,当業者の知識に基づいて,種々なる変更,修正,改良等を加え得るものであることが,理解されるべきである。

【実施例1】

【0053】

先ず,セラミックス原料としてのアルミナ粉末(昭和電工株式会社製,易焼結性アルミナ,AL-160SG-4,平均粒径: 0.6μm)と,重合性物質としてのメタクリルアミドと,架橋性単量体としてのN,N’−メチレンビスアクリルアミドと,分散剤としてのポリカルボン酸アンモニウム系分散剤(株式会社中京油脂製,セルナD305)と,蒸留水とを用いて,これらを下記表1に掲げる割合において配合し,水スラリー状の組成物を調製した。なお,かかる組成物の調製は,先ず,蒸留水に,メタクリルアミドとN,N’−メチレンビスアクリルアミドを溶解せしめ,次いで,ポリカルボン酸アンモニウム系分散剤を添加し,さらに,アルミナ粉末を加えた後,25℃ に設定された恒温水槽中にて25時間,湿式ボールミル混合することにより行なった。

【0054】

【表1】

【0055】

そのようにして準備された組成物を用いて,以下の実験を行なった。なお,以下の各実験においては,重合触媒として,N,N,N’,N’− テトラメチルエチレンジアミンを,また,重合開始剤として,過硫酸アンモニウム(ペルオキシ二硫酸アンモニウム)を,それぞれ用いた。

【0056】

実験例

上記組成物100gに対して,1.03 mgの重合開始剤及び,0.17 mgの重合触媒を添加した後,かかる重合開始剤が添加された組成物の適量を,円盤形状(直径5 cm×厚さ1 cm)の成形型に供給した。そちらの成形型を,室内(温度:25℃)において3.0時間静置することにより,組成物に含まれるメタクリルアミドとN,N’−メチレンビスアクリルアミドとを重合させた後,成形型から脱型することにより,円盤形状の成形体を得た。

【0057】

得られた成形体を恒湿乾燥機の室内に載置し,かかる室内の相対湿度が90%RHから60%RHとなるまで,1日あたり10%RHの割合にて低下せしめ,3日間かけて乾燥した。かかる乾燥の後かかる乾燥成形体を,アルゴン雰囲気とされた小型電気炉を用いて,アルゴンガスを導入しながら, 1700℃の温度にて2時間,還元焼成し,セラミックス焼結体を得た。このようにして得られた各セラミックス焼結体について,嵩密度及び電気抵抗率を測定した。その結果を,下記表2に示す。なお,電気抵抗率の測定は4端子法,破壊強度は3点曲げ試験法に従って実施し,炭素含有量は全炭素量測定装置により測定した。

【0058】

【表2】

【0059】

かかる表2の結果からも明らかなように,本発明に係るセラミックス電極材の製造法に従って作製されたセラミックス焼結体にあっては,セラミックス自体の強度を保ちつつも還元焼成炭素物を0.84質量%内包することで優れた導電性を示すことが確認された。

【0060】

次に,セラミックス焼結体,および対照試料として,ガラス質炭素体,グラファイト体の耐食性を以下に示す方法により評価した。各試料を数cm角,厚さ数mmに加工した後,その表面を紙やすりにより研磨した。かかる試料片の1表面の1cm×1cmの範囲以外を絶縁性マスキングテープにより被覆し,該1cm×1cmの範囲を有効面積とした。これら有効面積以外を絶縁被覆した試料片に電線を適宜接続したものを作用電極とし,対極に白金板電極,参照電極として標準カロメル電極(SCE:+0.24V 対標準水素電極)を用いて,これらの電極を酸性溶液として濃度1 mol/dm3の硫酸水溶液,乃至は塩基性溶液として,濃度1 mol/dm3の水酸化ナトリウム水溶液に浸漬せしめ,-1.8 mVから+1.8 mVまでの範囲で1.5 mV/sの速度で印加電位を掃引した際の電流を測定した。これら測定から得られる開回路電位を下記表3に示す。

【0061】

【表3】

【0062】

かかる表3の結果に示す通り,本発明によるセラミックス電極材は酸性および塩基性水溶液中での開回路電位がグラファイトと同程度であることから,本発明によるセラミックス電極材はグラファイトと同程度の耐食性を有していることが示された。また同様に,本発明によるセラミックス電極材はガラス質炭素体よりも開回路電位の絶対値が低いことから,ガラス質炭素体よりも優れた耐食性を有していることが示されたのである。

【実施例2】

【0063】

先ず,セラミックス原料としてのアルミナ粉末(昭和電工株式会社製,易焼結性アルミナ,AL-160SG-4,平均粒径: 0.6μm)と,重合性物質としてのメタクリルアミドと,架橋性単量体としてのN,N’−メチレンビスアクリルアミドと,分散剤としてのポリカルボン酸アンモニウム系分散剤(株式会社中京油脂製,セルナD305)と,蒸留水とを用いて,これらを下記表4に掲げる割合において配合し,水スラリー状の組成物を調製した。なお,かかる組成物の調製は,先ず,蒸留水に,メタクリルアミドとN,N’−メチレンビスアクリルアミドを溶解せしめ,次いで,ポリカルボン酸アンモニウム系分散剤を添加し,さらに,アルミナ粉末を加えた後,25℃ に設定された恒温水槽中にて25時間,湿式ボールミル混合することにより行なった。

【0064】

【表4】

【0065】

そのようにして準備された組成物を用いて,以下の実験を行なった。なお,以下の各実験においては,重合触媒として,N,N,N’,N’− テトラメチルエチレンジアミンを,重合開始剤として,過硫酸アンモニウム(ペルオキシ二硫酸アンモニウム)を,また,界面活性剤として,ラウリル硫酸アンモニウムを,それぞれ用いた。

【0066】

実験例

上記組成物100gに対して,1.03 mgの重合開始剤,0.17 mgの重合触媒,0.17mlの界面活性剤を添加した後,かかる重合開始剤が添加された組成物を攪拌により起泡せしめ,適量を,円盤形状(直径5 cm×厚さ1 cm)の成形型に供給した。そちらの成形型を,室内(温度:25℃)において3.0時間静置することにより,組成物に含まれるメタクリルアミドとN,N’−メチレンビスアクリルアミドとを重合させた後,成形型から脱型することにより,円盤形状の多孔質成形体を得た。

【0067】

得られた成形体を恒湿乾燥機の室内に載置し,かかる室内の相対湿度が90%RHから60%RHとなるまで,1日あたり10%RHの割合にて低下せしめ,3日間かけて乾燥した。かかる乾燥の後かかる乾燥成形体を,アルゴン雰囲気とされた小型電気炉を用いて,アルゴンガスを導入しながら, 1700℃の温度にて2時間,還元焼成し,導電性多孔質セラミックス焼結体を得た。このようにして得られた各セラミックス焼結体について,気孔率及び電気抵抗率を測定した。その結果を,下記表5に示す。なお,電気抵抗率の測定は4端子法,破壊強度は3点曲げ試験法,気孔率はJIS R 1643 (ファインセラミックスの焼結体密度・開気孔率の測定方法)に従って実施し,炭素含有量は全炭素量測定装置により測定した。

【0068】

【表5】

【0069】

かかる表5の結果からも明らかなように,本発明に係るセラミックス電極材の製造法に従って作製された多孔質セラミックス焼結体にあっては,高い気孔率においてもセラミックス自体の強度を保ちつつ,且つ,還元焼成炭素物を0.83質量%内包することで優れた導電性を示すことが確認された。

【0070】

次に,上記の多孔質セラミックス焼結体を数cm角,厚さ数mmに加工した後,室温(温度:25℃)において,超音波を照射しつつ,硫酸と硝酸の混酸に浸漬せしめ,一時間静置した後に,塩化スズ0.0024M及び,塩化パラジウム0.012Mの混合溶液に浸漬し,表面処理を行った。

【0071】

そのようにして表面処理された多孔質セラミックス焼結体及び,その処理溶液を100℃に加熱し環流条件としつつ,ニッケルイオン溶液を滴下せしめ,多孔質セラミックス焼結体の表面にニッケルイオンを吸着させた。

【0072】

上記の手法によりニッケルイオンを吸着させた多孔質セラミックス焼結体を乳酸,ジアミン,及びエチレンジアミン四酢酸ナトリウムからなる還元溶液中に浸漬し,窒素雰囲気下において,pHを9.6に保ちつつ,75℃で3時間,環流を行い,多孔質セラミックス焼結体表面にニッケルの微粒子を担持させた。

【0073】

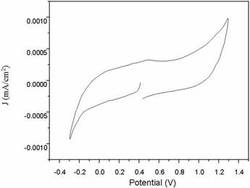

次に,ニッケル微粒子を担持させた多孔質セラミックス焼結体のを以下に示す方法により評価した。試料片の1表面の1cm×1cmの範囲以外を絶縁性マスキングテープにより被覆し,該1cm×1cmの範囲を有効面積とした。これら有効面積以外を絶縁被覆した試料片に電線を適宜接続したものを作用電極とし,対極に白金板電極,参照電極として標準カロメル電極(SCE:+0.24V 対標準水素電極)を用いて,これらの電極をメタノール0.5 mol/dm3,水酸化ナトリウム1.0 mol/dm3の濃度に調整された混合水溶液中に浸漬せしめ,-0.3 Vから+1.3 Vまでの範囲で20 mV/sの速度で印加電位を掃引した際の電流を測定した。測定から得られる電気化学的特性を図1に示す。

【0074】

かかる図1の結果に示す通り,本発明によるニッケル微粒子を担持させた多孔質セラミックス焼結体を用いた電極材はメタノールを含有した塩基性水溶液中において,メタノールの酸化反応を示す挙動を示し触媒性能を有することが示されたのである。

【0075】

また,上記の評価と同様の条件において,電圧を+0.5Vに固定した場合の電位の時間変化を測定した。測定から得られる電気化学的特性を下記図2に示す。

【0076】

かかる図2の結果に示す通り,本発明によるニッケル微粒子を担持させた多孔質セラミックス焼結体を用いた電極材はメタノールを含有した塩基性水溶液中において,電圧の印加に対して応答性が早く,一定時間経過後において,約1.5mA/cm2の安定した電流密度を保つことから,電気触媒としての安定した性能が示されたのである。

【産業上の利用可能性】

【0077】

本発明の耐食性セラミックス電極材は,電極として十分な導電性および既存の炭素系電極と同等乃至はそれ以上の耐食性を有しており,且つ,セラミックスを元とするため優れた機械的強度等をも兼ね備えており,電極材として各種産業,例えば,酸性乃至は塩基性条件下での操業を余儀なくされる電気分解工業用の溶融塩電気分解用電極として,または,二次電池用負電極として,更には,燃料電池における燃料極乃至は高分子型燃料電池用のセパレーターとしてなどの利用も大いに期待されるものである。さらに,本発明による耐食性セラミックス電極材の製造法においては,従来の導電性セラミックス材料製造法に比べ,低コスト且つ簡便な操作且つ複雑形状の材料が作製可能,といった製造プロセス上の有意点を有しており,実用化が多い期待されるのである。

【図面の簡単な説明】

【0078】

【図1】ニッケル微粒子担持多孔質セラミックスの電気化学的特性(電流−電位曲線)である。

【図2】ニッケル微粒子担持多孔質セラミックスの電気化学的特性(電流−時間曲線) である。

【技術分野】

【0001】

本発明は,電極材料として利用可能な耐食性,導電性及び触媒性能を有するセラミックス製品及びその製造法に関するものである。

【背景技術】

【0002】

電気化学反応を利用した各種産業,例えば電気分解工業から近年開発の進む燃料電池産業までの広領域の産業において,用いられる電極材の素材には,導電性は勿論のこと耐食性求められる。例えば,海水電解やソーダ電解においては過酷な酸及び塩基性条件下での電極腐食が問題になり,或いは燃料電池セル内においては改質反応によって得られる原料水素中の一酸化炭素による電極腐食が問題となる。

【0003】

上記の様な問題を解決する手段として,これまで(1)合金の開発(例えばNi-Ti合金(特許文献1),希土類元素を含む合金(特許文献2),ステンレス鋼(特許文献3),(2)貴金属元素めっき(例えばTi合金へ白金層形成(特許文献4)),(3)金属電極を樹脂性フィルムによりコーティングする(例えば白金線への絶縁性フィルムコート(特許文献5))

等の技術が提案されているが,耐食性以外の要因すなわち加工性,経済性等の観点からの問題が残っている。

【0004】

上記のような問題を解決する手段として,セラミックス材料の電極材料への適用が検討されている。セラミックスは,主に無機元素の酸化物,炭化物,窒化物,ホウ化物により構成され,一般に機械的強度および耐食性には優れているが,セラミックス自身には導電性が無いので電極材として使用するためには,何からの方法で導電性を付与することが必要である。例えば,窒化アルミニウムの粒界に希土類元素含有有機炭素化合物を存在させる方法(特許文献6),電極金属を酸化アルミニウムで被覆する方法(特許文献7),金属製電極基材にゾルゲル方により酸化物セラミックスの薄膜コーティングを施す方法(特許文献8)等がこれまで提案されている。

【特許文献1】特許1921459号

【特許文献2】特開平5-156395号

【特許文献3】特許3565661号

【特許文献4】特許3116664号

【特許文献5】特開2006-265629号

【特許文献6】特開2007-112705号

【特許文献7】特開2004-212341号

【特許文献8】特開平6-132067号

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし,上記従来の方法では,希土類金属の使用による製造コストの増加,電極寸法及び形状が限定される等の加工性の問題,製造プロセスの複雑化の問題が残り,抜本的な解決には至っていないのが現状である。

【0006】

本発明は,上記従来の実情に鑑みてなされたものであって,電極材料として適切な導電性,優れた耐食性及び触媒性能を有するセラミックス材料を提供することにあり,また,そのような耐食性セラミックス電極材を加工性及び経済性に優れた製造方法を提供することを,解決すべき課題としている。

【課題を解決するための手段】

【0007】

第1の発明は、セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなるセラミックス焼結体からなり,その体積抵抗率が0.2Ω・cmより小さく且つグラファイトやガラス質炭素体と同等乃至はそれ以上の耐食性及び触媒性能を有することを特徴とするセラミックス電極材にある(請求項1)。

【0008】

第2の発明は、前記セラミックス粒子が,無機酸化物,とりわけアルミナ,シリカ,ジルコニア等であることを特徴とする請求項1に記載の電極材にある(請求項2)。

【0009】

第3の発明は、前記セラミックスに金属,金属化合物又は金属酸化物の微粒子を担持させる事により更に高い触媒性能を有する事を特徴とする請求項1又は2に記載の電極材にある(請求項3)。

【0010】

第4の発明は、前記微粒子が,プラチナ,ニッケル,パラジウム,金等の金属,又は酸化チタン,酸化亜鉛等の金属酸化物,硫化カドミウム,チタン酸ストロンチウム等の金属化合物,乃至は前記金属,金属酸化物,又は金属化合物粒子の混合物であることを特徴とする請求項1乃至3のいずれか1項に記載の電極材にある(請求項4)。

【0011】

第5の発明は、前記高分子化合物が,ビニル系樹脂,ウレタン系樹脂,オレフィン系樹脂,スチレン系樹脂,アクリル系樹脂,ハロオレフィン系樹脂,ジエン系樹脂,エーテル系樹脂,スルフィド系樹脂,イミド系樹脂,イミン系樹脂,フェニリン系樹脂又はエポキシ系樹脂であることを特徴とする請求項1乃至4のいずれか1項に記載の電極材にある(請求項5)。

【0012】

第6の発明は、セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなるセラミックス焼結体からなり,その体積抵抗率が0.2Ω・cmより小さく且つグラファイトやガラス質炭素体と同等乃至はそれ以上の耐食性及び触媒性能を有することを特徴とするセラミックス電極材を

前記セラミックスの原料に対して炭素原子を分子中に有する重合性物質の少なくとも1種を配合してなる組成物を,成形型内に注入し,該成形型内において前記重合性物質を重合せしめた後,該成形体を還元焼成することにより,得られるセラミックス焼結体を構成するセラミックス粒子間に,前記高分子化合物の還元焼成物よりなる導電路を三次元的網目状に形成せしめることにより製造する方法にある(請求項6)。

【0013】

第7の発明は、請求項6記載の電極材の製造方法において、

請求項6記載の重合性物質が,重合することで請求項4記載の電極材になりえる単量体であること、とりわけビニル系不飽和単量体であることを特徴とする請求項6に記載の電極材の製造方法にある(請求項7)。

【0014】

第8の発明は、請求項6又は7記載の重合性物質が,ビニル系不飽和などの単量体とともに,架橋性単量体が用いられることを特徴する請求項6又は7に記載の電極材の製造方法にある(請求項8)。

【0015】

第9の発明は、請求項6乃至8のいずれか1項に記載の電極材の製造方法において、

請求項6記載の成形体内に供給される組成物が,水スラリーの形態において調製される一方,前記重合性物質が親水性乃至は水溶性であることを特徴とする請求項6乃至8のいず れか1項に記載の電極材の製造方法にある(請求項9)。

【0016】

本発明は,セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなるセラミックス焼結体からなり,その体積抵抗率が0.2 Ω・cmより小さく且つグラファイトやガラス質炭素体と同等乃至はそれ以上の.耐食性及び触媒性能を有することを特徴とする耐食性セラミックス電極材を,その要旨とするものである。

【0017】

ここで,このような本発明に従う耐食性セラミックス電極材における好ましい態様の一つにおいては,前記セラミックス粒子が,無機酸化物,とりわけアルミナ,シリカ,ジルコニア等とされるものであり,また,別の好ましい態様の一つとしては,前記高分子化合物が,ビニル系樹脂,ウレタン系樹脂,オレフィン系樹脂,スチレン系樹脂,アクリル系樹脂,ハロオレフィン系樹脂,ジエン系樹脂,エーテル系樹脂,スルフィド系樹脂,イミド系樹脂,イミン系樹脂,フェニリン系樹脂又はエポキシ系樹脂とされる。

【0018】

また,本発明にあっては,上述せる如き耐食性導電セラミックス電極材料を,加工性および経済性に優れた方法で得るべく,セラミックス原料に対して炭素原子を分子中に有する重合性物質の少なくとも1種を配合してなる組成物を,成形型内に注入し,該成形型内において前記重合性物質を重合せしめた後,該成形体を還元焼成することにより,得られるセラミックス焼結体を構成するセラミックス粒子間に,前記高分子化合物の還元焼成物よりなる導電路を三次元的網目状に形成せしめることを特徴とする耐食性セラミックス電極材料の製造方法をも,その要旨とするものである。

【0019】

なお,このような耐食性セラミックス電極材料の製造法においては,前記重合性物質として,有利にはビニル系不飽和単量体が用いられ,更に有利には,ビニル系不飽和単量体と共に架橋性単量体が用いられることとなる。

【0020】

さらに,本発明に従う耐食性セラミックス電極材料の製造法においては,前記成形型ないに供給される組成物が,水系スラリーの形態において調製される一方,前記重合性化合物として親水性乃至は水溶性の物質が用いられるのである。

【0021】

さらに,本発明に従う耐食性セラミックス電極材料は単体でも良好な触媒性能を持つが,更に高い反応効率を発現させるために,酸,塩基などによる表面処理及び各種官能基による表面修飾を併用し,セラミックス表面に金属又は金属酸化物の微粒子を担持させられる。

【発明の効果】

【0022】

上述したように,本発明に従う耐食性セラミックス電極材料にあっては,セラミックス焼結体を構成するセラミックス粒子間に形成されている導電路が,炭素原子を有する高分子化合物の還元焼成物にて構成されているところから,従来の密度の大きな導電性材料を用いたセラミックス電極材料と比較して,比較的軽量なものとなっているのである。

【0023】

また,本発明に従う耐食性セラミックス電極材料にあっては,前記高分子化合物の還元焼成物がセラミックス粒子間に形成されているので,導電路自体は焼結体表面以外においては耐食性優れたセラミックス粒子に被覆された格好になっており,したがって腐食性環境に曝されることが見かけ上低減されていることによって,他の導電性炭素材料であるガラス状炭素材料やグラファイト等と同等乃至はそれ以上の耐腐食性を有するものとなっているのである。

【0024】

また,本発明に従う耐食性セラミックス電極材料の製造法にあっては,重合性物質の重合体である高分子化合物が均一に存在せしめられてなる成形体を還元焼成するものであるところから,得られるセラミックス焼結体を構成するセラミックス粒子間においては,前記高分子化合物の還元焼成物よりなる導電路が,均一に形成せしめられることとなるものであり,従って,得られるセラミックス材料においてはその導電性に等方性を示すこととなるのである。

【0025】

また,本発明に従う耐食性セラミックス電極材料の製造法にあっては,前記重合性物質の重合反応により成形体が形成されるところから,型形状を任意に設定することによって任意の複雑形状成形体を作製することが可能となる。また,前記作製された湿潤成形体は内部の前記高分子化合物が均一に存在していることによって,乾燥,脱脂及び焼結工程において等方的に収縮せしめられることとなるものであり,この収縮率を予め考慮に入れて成形型を設計作製することによって,所望の電極材料を煩雑な後加工無しに簡便に製造することが可能になる。また,前記セラミックス粒子および前記重合性単量体を水に混合したものを機械的攪拌等により気泡を内部に導入したのち前記成形型に注入した後前記重合性単量体の重合反応によって成形体を形成することによって,内部に気孔を保持した多孔体セラミックスを作製することが可能であり,また気泡導入を制御することで気孔構造を容易に制御することが可能である。従って,従来開発の耐食性電極材料の製造法に比べて,優れた成形性・気孔構造制御性及び優れた製造工程の経済性を有しているものである。

【0026】

また,本発明に従う耐食性セラミックス電極材料の製造法にあっては,前記のように簡便に多孔体セラミックスを作成することが可能であり且つ等方的な導電性を発現することから,反応場として機能する電極の表面積を拡大し,反応効率を向上させることを可能としている。

【0027】

また,本発明に従う耐食性セラミックス電極材料の製造法にあっては,金属又は金属微粒子を表面に担持させることにより,製造対象物に応じて触媒性能などの特性を調整することを可能としている。

【0028】

このように,本発明に従うセラミックス電極材は,比較的軽量であり,また,その電気的性質においても等方性を示し,また,その耐食性,及び酸化乃至は還元等の反応における触媒性能においても優れた特性を示すものであるところ,また,その製造法は後加工が不要な簡便なものであるところから,例えば,酸性乃至は塩基性条件下での操業を余儀なくされる電気分解工業用の水,アルコール,溶融塩等の,電気分解用電極として,または,二次電池用負電極として,更には,燃料電池における燃料極乃至は高分子型燃料電池用のセパレーターとしてなどの利用も大いに期待されるものである。

【発明を実施するための最良の形態】

【0029】

ところで,本発明に従う耐食性セラミックス電極材を有利に製造するに際しては,先ず,セラミックス原料と炭素原子を分子中に有する重合性物質とを配合せしめてなる組成物が,準備されることとなる。

【0030】

ここで,本発明において得るセラミックス原料としては,従来より公知のセラミックスであれば,如何なるものであっても用いることが可能であり,具体的には,アルミナ系,ムライト系,ジルコニア系等の酸化物系セラミックスや,炭化ケイ素系,窒化ケイ素系,窒化アルミニウム系,窒化ホウ素系等の非酸化物系セラミックス等を,用いることができる。それらの中でも,本発明においては,特にアルミナ系セラミックスが,有利に用いられることとなる。

【0031】

また,そのようなセラミックス原料を用いて前記組成物を調製する際には,一般に,かかるセラミックス原料の粉状物又は粒状物が用いられるのであり,その大きさ(平均粒径)は,0.1乃至10μm程度,好ましくは0.1乃至5μm程度,更に好ましくは0.1乃至1μm程度の大きさとされる。けだし,粉状物(粒状物)の平均粒径が大きすぎたり,或いは小さすぎたりすると,十分な強度を有する焼結体が得られない恐れがあるからである。

【0032】

一方,このような所定の大きさのセラミックス原料と共に配合せしめられる,炭素原子を分子中に有する重合性物質(以下,単に重合性物質とも言う)としては,成形型内において重合せしめることが可能であって,かかる重合によって得られる重合体(高分子化合物)とセラミックス原料とが均一に存在してなる成形体を得ることが出来るものであれば,如何なる物質であっても用いることが可能である。

【0033】

具体的には,そのような重合性物質として,メタクリルアミド系のビニル系不飽和単量体や,混合することによりウレタン樹脂となるポリオール類及びイソシアネート化合物,更には,所定の硬化剤と併用することによって分子間架橋が進行するエポキシ樹脂等の,従来よりセラミックス製品を製造する際にセラミックス原料に配合されるバインダー(結合剤)等を例示することが出来るが,本発明においては,それらの中でも,特に,メタクリルアミド等のビニル系不飽和単量体が好適に用いられる。なお,本明細書において,ビニル系不飽和単量体とは,化合物分子中の炭素−炭素二重結合が開裂付加することによって重合体(ビニル系樹脂)を形成しえる全ての化合物を意味し,ビニル化合物,ビニリデン化合物及びビニレン化合物等を包含するものである。

【0034】

また,重合性物質として,上述の如きビニル系不飽和単量体を用いる場合にあっては,かかるビニル系不飽和単量体と共に,架橋性単量体を用いることが好ましい。このように,ビニル系不飽和単量体と架橋性単量体とを併用して用いることにより,それら単量体を成形型内において重合せしめることにより得られる成形体において,三次元網状構造を呈する高分子化合物を有利に形成せしめることが可能である。なお,そのような架橋性単量

体としては,公知の2 官能性又は多官能性の化合物の中から,用いられるビニル系不飽和単量体の種類に応じたものが適宜に選択されることとなるが,例えば,ビニル系不飽和単量体としてメタクリルアミドを用いた場合にあっては,N , N ’ − メチレンビスアクリルアミド等が有利に用いられる。

【0035】

なお,本発明に従う導電性セラミックス製品にあっては,重合性物質の重合体(高分子化合物)が還元焼成されることにより生ずる生成物(還元焼成物)が,セラミックス焼結体中において導電路として機能するものであるため,重合性物質の配合割合が少ない組成物を用いると,かかる組成物の成形体を還元焼成して得られるセラミックス焼結体が充分な電気伝導性を発揮しない恐れがある。従って,充分な電気伝導性を発揮するセラミック

ス焼結体,具体的には,その体積抵抗率が0.2 Ω・cm より小さいセラミックス焼結体を製造するためには,セラミックス原料の100 質量部に対する,重合性物質全体の炭素量( 質量) の割合が,0.1質量部以上,好ましくは0.1乃至6 質量部程度となるように,重合性物質の配合量が決定されることとなる。

【0036】

また,重合性物質を重合せしめる際には,一般に,かかる重合性物質に応じた重合開始剤や重合触媒等が用いられることとなる。かかる重合開始剤としては,過硫酸アンモニウム,過硫化カリウム,有機過酸化物,過酸化水素化合物,アゾ化合物,ジアゾ化合物等を,また,重合触媒としては,N,N,N’,N’− テトラメチルエチレンジアミン等を,それぞれ例示することが出来る。なお,そのような重合開始剤等にあっては,その種類や配合量等が,重合性物質の重合速度に影響を与えるため,成形型内において重合性物質を良好に重合せしめることが可能であれば,必ずしも,重合性物質と共に組成物中に配合する必要はない。例えば,組成物を調製した後,かかる組成物を所定の成形型内に供給する際に,同時に,重合開始剤及び重合触媒を成形型内に供給することも可能である。

【0037】

本発明においては,セラミックス原料に対して,上述の如き重合性物質のうちの少なくとも1種が配合されて,所定の組成物が調製されることとなるが,かかる組成物は,一般に,所定の媒体中にセラミックス原料及び重合性物質を添加し,混合することにより,セラミックス原料等が均一に分散されてなる水系又は非水系のスラリーの形態にて調製される。かかるセラミックス原料等が分散せしめられる媒体としては,水(蒸留水),有機溶

媒,或いはこれらの混合溶媒等の何れも使用することが出来るが,取扱いが容易である等の観点から,好ましくは水(蒸留水) が用いられ,水スラリーの形態にて調製される。

【0038】

また,そのようなスラリー状の組成物を調製するに際しては,媒体中に,セラミックス原料の粒状物(又は粉状物) を均一に分散せしめることを目的として,分散剤を用いることが好ましい。かかる分散剤としては,従来より公知の各種分散剤の中から,セラミックス原料や重合性物質等の種類に応じたものが,適宜に選択されて用いられるのであり,例えば,ポリカルボン酸アンモニウム系分散剤(アニオン系分散剤) 等が,用いられる。

【0039】

なお,本発明において用いられる組成物に対しては,上述したような成分以外にも,種々の目的の下に,様々な成分を配合することが可能である。具体的には,多孔質なセラミックス焼結体( 導電性セラミックス製品) を製造する際には,気泡を含んだスラリー状の組成物を調製することが必要であるところ,組成物中において気泡を生成せしめるために,起泡剤を配合したり,或いは,スラリー状の組成物中にガスを導入することにより気泡

を発生させる場合には,かかる気泡の発生を容易にする界面活性剤等,更には,導入した気泡を組成物中において安定に保持するための増粘剤や糊剤等を,配合することが出来る。ここで,起泡剤としては,タンパク質系起泡剤や界面活性剤系起泡剤等を,また,界面活性剤としては,アルキルベンゼンスルホン酸や高級アルキルアミノ酸等を,更に,増粘剤や糊剤としては,メチルセルロース,ポリビニルアルコール,サッカロース,糖蜜,キ

サンタンガム等を,それぞれ例示することが出来る。

【0040】

また,得られるセラミックス電極材おける強度の向上等を目的として,セラミックス製繊維材料や,金属製あるいはセラミックス製のチップ材料等を配合することや,更には,組成物に含まれるセラミックス原料の焼結を促進する微量の無機化合物等を配合することも,可能である。

【0041】

また,得られる耐食性セラミックス電極材の触媒性能を向上させることを目的として,各種金属微粒子,金属酸化物微粒子等を配合すること,または,焼結体にこれらの微粒子を適切な方法によって担持させることも,可能である。

【0042】

そのようにして調製された組成物にあっては,必要に応じて重合開始剤や重合触媒と共に,目的とする導電性セラミックス製品の形状に応じた成形型内に供給され,成形型ごと所定時間,所定温度の下に静置されることにより,かかる成形型内において,組成物中の重合性物質が重合せしめられる。

【0043】

ここにおいて,成形型内における重合性物質の重合は,重合性物質の種類,重合開始剤や重合触媒の有無等によって,その進行速度が異なるため,成形型内にて組成物が保持される時間及び温度は,それら様々な条件を総合的に考慮して,設定されることとなる。一般には,媒体として水を用いた水スラリー状の組成物の場合には,20 ℃ 以上,好ましくは25乃至80 ℃ ,より好ましくは25乃至35℃ の温度が設定され,その設定された温度にて,10分以上,好ましくは20分乃至数時間,より好ましくは1乃至4時間の間,静置される。

【0044】

そして,重合性物質を含有する組成物が,成形型内にて所定時間,所定温度の下に静置されると,かかる成形型内においては,組成物に含まれる重合性物質の重合が効果的に,且つ,成形体全体において均一に進行することとなり,以て,所定時間経過後に脱型して得られる成形体にあっては,重合性物質の重合体である高分子化合物が均一に存在せしめられた構造を呈するのである。

【0045】

上述の如くして得られた成形体は,特にスラリー状の組成物を用いた場合,多量の水乃至は有機溶媒等を含有するものであるため,一般には,還元焼成される前に乾燥されることとなる。

【0046】

なお,かかる成形体を乾燥させる際の乾燥方法や各種条件(乾燥温度,乾燥時間等)については,成形体に含まれる各成分や揮発させる媒体(水,有機溶媒等)等に応じたものが,適宜に選択されて,採用されることとなる。例えば,水スラリー状の組成物を用いた場合にあっては,25乃至30℃ 程度の温度に設定された乾燥器の室内に成形体を載置し,かかる室内の湿度(相対湿度:RH) が,5乃至15% RH/日程度の割合において低下するように調節しながら,室内の相対湿度が60%RH程度となるまで,数日間かけて乾燥させることが好ましい。

【0047】

そして,上述の如くして得られた成形体を,所定温度にて還元焼成することにより,本発明に従うセラミックス電極材が得られるのである。

【0048】

すなわち,セラミックス原料と,炭素原子を有する重合性物質の重合体である高分子化合物とが均一に存在せしめられてなる成形体を,還元焼成すると,かかる成形体に含まれるセラミックス原料からは,セラミックス粒子が生成する一方,高分子化合物からは,通常の空気(酸素) 雰囲気下での焼成とは異なり,炭素原子を有する還元焼成物が生成する。かかる還元焼成物は,焼結体外へ飛散せず,焼結体内に残存し,生成したセラミックス粒子間に導電路を有利に形成せしめることとなり,以て,セラミックス焼結体として,優れた導電性を発揮する本発明に係る耐食性セラミックス電極材が製造されるのである。

【0049】

なお,そのような還元焼成の際に用いられ得る焼成炉としては,アルゴン雰囲気等の還元雰囲気下で成形体を焼成することが可能なものであれば,如何なるものであっても用いることが可能であり,例えば,黒鉛坩堝や,電気炉等の各種焼成炉等を用いることが可能である。

【0050】

また,本発明において,成形体の還元焼成を行なう際の各種条件(焼成温度,焼成時間,昇温速度等) は,用いられるセラミックス原料の種類等に応じて,適宜に設定されることとなる。例えば,セラミックス原料としてアルミナ粉末を用いた場合にあっては,焼成温度(最高温度)として1000-1700 ℃ 程度の温度が設定され,また,焼成時間(焼成温度において保持する時間)は,1乃至5時間程度とされる。

【0051】

このようにして得られた,本発明に従う耐食性セラミックス電極材にあっては,優れた耐食性を発揮するだけでなく,優れた耐食性,及び触媒性能を示し,比較的軽量なものであり,また,その優れた導電性が等方性を示すものである。

【0052】

以下に,本発明の実施例を示し,本発明を更に具体的に明らかにすることとするが,本発明が,そのような実施例の記載によって,何等の制約をも受けるものでないことは,言うまでもないところである。また,本発明には,以下の実施例の他にも,更には上記の具体的記述以外にも,本発明の趣旨を逸脱しない限りにおいて,当業者の知識に基づいて,種々なる変更,修正,改良等を加え得るものであることが,理解されるべきである。

【実施例1】

【0053】

先ず,セラミックス原料としてのアルミナ粉末(昭和電工株式会社製,易焼結性アルミナ,AL-160SG-4,平均粒径: 0.6μm)と,重合性物質としてのメタクリルアミドと,架橋性単量体としてのN,N’−メチレンビスアクリルアミドと,分散剤としてのポリカルボン酸アンモニウム系分散剤(株式会社中京油脂製,セルナD305)と,蒸留水とを用いて,これらを下記表1に掲げる割合において配合し,水スラリー状の組成物を調製した。なお,かかる組成物の調製は,先ず,蒸留水に,メタクリルアミドとN,N’−メチレンビスアクリルアミドを溶解せしめ,次いで,ポリカルボン酸アンモニウム系分散剤を添加し,さらに,アルミナ粉末を加えた後,25℃ に設定された恒温水槽中にて25時間,湿式ボールミル混合することにより行なった。

【0054】

【表1】

【0055】

そのようにして準備された組成物を用いて,以下の実験を行なった。なお,以下の各実験においては,重合触媒として,N,N,N’,N’− テトラメチルエチレンジアミンを,また,重合開始剤として,過硫酸アンモニウム(ペルオキシ二硫酸アンモニウム)を,それぞれ用いた。

【0056】

実験例

上記組成物100gに対して,1.03 mgの重合開始剤及び,0.17 mgの重合触媒を添加した後,かかる重合開始剤が添加された組成物の適量を,円盤形状(直径5 cm×厚さ1 cm)の成形型に供給した。そちらの成形型を,室内(温度:25℃)において3.0時間静置することにより,組成物に含まれるメタクリルアミドとN,N’−メチレンビスアクリルアミドとを重合させた後,成形型から脱型することにより,円盤形状の成形体を得た。

【0057】

得られた成形体を恒湿乾燥機の室内に載置し,かかる室内の相対湿度が90%RHから60%RHとなるまで,1日あたり10%RHの割合にて低下せしめ,3日間かけて乾燥した。かかる乾燥の後かかる乾燥成形体を,アルゴン雰囲気とされた小型電気炉を用いて,アルゴンガスを導入しながら, 1700℃の温度にて2時間,還元焼成し,セラミックス焼結体を得た。このようにして得られた各セラミックス焼結体について,嵩密度及び電気抵抗率を測定した。その結果を,下記表2に示す。なお,電気抵抗率の測定は4端子法,破壊強度は3点曲げ試験法に従って実施し,炭素含有量は全炭素量測定装置により測定した。

【0058】

【表2】

【0059】

かかる表2の結果からも明らかなように,本発明に係るセラミックス電極材の製造法に従って作製されたセラミックス焼結体にあっては,セラミックス自体の強度を保ちつつも還元焼成炭素物を0.84質量%内包することで優れた導電性を示すことが確認された。

【0060】

次に,セラミックス焼結体,および対照試料として,ガラス質炭素体,グラファイト体の耐食性を以下に示す方法により評価した。各試料を数cm角,厚さ数mmに加工した後,その表面を紙やすりにより研磨した。かかる試料片の1表面の1cm×1cmの範囲以外を絶縁性マスキングテープにより被覆し,該1cm×1cmの範囲を有効面積とした。これら有効面積以外を絶縁被覆した試料片に電線を適宜接続したものを作用電極とし,対極に白金板電極,参照電極として標準カロメル電極(SCE:+0.24V 対標準水素電極)を用いて,これらの電極を酸性溶液として濃度1 mol/dm3の硫酸水溶液,乃至は塩基性溶液として,濃度1 mol/dm3の水酸化ナトリウム水溶液に浸漬せしめ,-1.8 mVから+1.8 mVまでの範囲で1.5 mV/sの速度で印加電位を掃引した際の電流を測定した。これら測定から得られる開回路電位を下記表3に示す。

【0061】

【表3】

【0062】

かかる表3の結果に示す通り,本発明によるセラミックス電極材は酸性および塩基性水溶液中での開回路電位がグラファイトと同程度であることから,本発明によるセラミックス電極材はグラファイトと同程度の耐食性を有していることが示された。また同様に,本発明によるセラミックス電極材はガラス質炭素体よりも開回路電位の絶対値が低いことから,ガラス質炭素体よりも優れた耐食性を有していることが示されたのである。

【実施例2】

【0063】

先ず,セラミックス原料としてのアルミナ粉末(昭和電工株式会社製,易焼結性アルミナ,AL-160SG-4,平均粒径: 0.6μm)と,重合性物質としてのメタクリルアミドと,架橋性単量体としてのN,N’−メチレンビスアクリルアミドと,分散剤としてのポリカルボン酸アンモニウム系分散剤(株式会社中京油脂製,セルナD305)と,蒸留水とを用いて,これらを下記表4に掲げる割合において配合し,水スラリー状の組成物を調製した。なお,かかる組成物の調製は,先ず,蒸留水に,メタクリルアミドとN,N’−メチレンビスアクリルアミドを溶解せしめ,次いで,ポリカルボン酸アンモニウム系分散剤を添加し,さらに,アルミナ粉末を加えた後,25℃ に設定された恒温水槽中にて25時間,湿式ボールミル混合することにより行なった。

【0064】

【表4】

【0065】

そのようにして準備された組成物を用いて,以下の実験を行なった。なお,以下の各実験においては,重合触媒として,N,N,N’,N’− テトラメチルエチレンジアミンを,重合開始剤として,過硫酸アンモニウム(ペルオキシ二硫酸アンモニウム)を,また,界面活性剤として,ラウリル硫酸アンモニウムを,それぞれ用いた。

【0066】

実験例

上記組成物100gに対して,1.03 mgの重合開始剤,0.17 mgの重合触媒,0.17mlの界面活性剤を添加した後,かかる重合開始剤が添加された組成物を攪拌により起泡せしめ,適量を,円盤形状(直径5 cm×厚さ1 cm)の成形型に供給した。そちらの成形型を,室内(温度:25℃)において3.0時間静置することにより,組成物に含まれるメタクリルアミドとN,N’−メチレンビスアクリルアミドとを重合させた後,成形型から脱型することにより,円盤形状の多孔質成形体を得た。

【0067】

得られた成形体を恒湿乾燥機の室内に載置し,かかる室内の相対湿度が90%RHから60%RHとなるまで,1日あたり10%RHの割合にて低下せしめ,3日間かけて乾燥した。かかる乾燥の後かかる乾燥成形体を,アルゴン雰囲気とされた小型電気炉を用いて,アルゴンガスを導入しながら, 1700℃の温度にて2時間,還元焼成し,導電性多孔質セラミックス焼結体を得た。このようにして得られた各セラミックス焼結体について,気孔率及び電気抵抗率を測定した。その結果を,下記表5に示す。なお,電気抵抗率の測定は4端子法,破壊強度は3点曲げ試験法,気孔率はJIS R 1643 (ファインセラミックスの焼結体密度・開気孔率の測定方法)に従って実施し,炭素含有量は全炭素量測定装置により測定した。

【0068】

【表5】

【0069】

かかる表5の結果からも明らかなように,本発明に係るセラミックス電極材の製造法に従って作製された多孔質セラミックス焼結体にあっては,高い気孔率においてもセラミックス自体の強度を保ちつつ,且つ,還元焼成炭素物を0.83質量%内包することで優れた導電性を示すことが確認された。

【0070】

次に,上記の多孔質セラミックス焼結体を数cm角,厚さ数mmに加工した後,室温(温度:25℃)において,超音波を照射しつつ,硫酸と硝酸の混酸に浸漬せしめ,一時間静置した後に,塩化スズ0.0024M及び,塩化パラジウム0.012Mの混合溶液に浸漬し,表面処理を行った。

【0071】

そのようにして表面処理された多孔質セラミックス焼結体及び,その処理溶液を100℃に加熱し環流条件としつつ,ニッケルイオン溶液を滴下せしめ,多孔質セラミックス焼結体の表面にニッケルイオンを吸着させた。

【0072】

上記の手法によりニッケルイオンを吸着させた多孔質セラミックス焼結体を乳酸,ジアミン,及びエチレンジアミン四酢酸ナトリウムからなる還元溶液中に浸漬し,窒素雰囲気下において,pHを9.6に保ちつつ,75℃で3時間,環流を行い,多孔質セラミックス焼結体表面にニッケルの微粒子を担持させた。

【0073】

次に,ニッケル微粒子を担持させた多孔質セラミックス焼結体のを以下に示す方法により評価した。試料片の1表面の1cm×1cmの範囲以外を絶縁性マスキングテープにより被覆し,該1cm×1cmの範囲を有効面積とした。これら有効面積以外を絶縁被覆した試料片に電線を適宜接続したものを作用電極とし,対極に白金板電極,参照電極として標準カロメル電極(SCE:+0.24V 対標準水素電極)を用いて,これらの電極をメタノール0.5 mol/dm3,水酸化ナトリウム1.0 mol/dm3の濃度に調整された混合水溶液中に浸漬せしめ,-0.3 Vから+1.3 Vまでの範囲で20 mV/sの速度で印加電位を掃引した際の電流を測定した。測定から得られる電気化学的特性を図1に示す。

【0074】

かかる図1の結果に示す通り,本発明によるニッケル微粒子を担持させた多孔質セラミックス焼結体を用いた電極材はメタノールを含有した塩基性水溶液中において,メタノールの酸化反応を示す挙動を示し触媒性能を有することが示されたのである。

【0075】

また,上記の評価と同様の条件において,電圧を+0.5Vに固定した場合の電位の時間変化を測定した。測定から得られる電気化学的特性を下記図2に示す。

【0076】

かかる図2の結果に示す通り,本発明によるニッケル微粒子を担持させた多孔質セラミックス焼結体を用いた電極材はメタノールを含有した塩基性水溶液中において,電圧の印加に対して応答性が早く,一定時間経過後において,約1.5mA/cm2の安定した電流密度を保つことから,電気触媒としての安定した性能が示されたのである。

【産業上の利用可能性】

【0077】

本発明の耐食性セラミックス電極材は,電極として十分な導電性および既存の炭素系電極と同等乃至はそれ以上の耐食性を有しており,且つ,セラミックスを元とするため優れた機械的強度等をも兼ね備えており,電極材として各種産業,例えば,酸性乃至は塩基性条件下での操業を余儀なくされる電気分解工業用の溶融塩電気分解用電極として,または,二次電池用負電極として,更には,燃料電池における燃料極乃至は高分子型燃料電池用のセパレーターとしてなどの利用も大いに期待されるものである。さらに,本発明による耐食性セラミックス電極材の製造法においては,従来の導電性セラミックス材料製造法に比べ,低コスト且つ簡便な操作且つ複雑形状の材料が作製可能,といった製造プロセス上の有意点を有しており,実用化が多い期待されるのである。

【図面の簡単な説明】

【0078】

【図1】ニッケル微粒子担持多孔質セラミックスの電気化学的特性(電流−電位曲線)である。

【図2】ニッケル微粒子担持多孔質セラミックスの電気化学的特性(電流−時間曲線) である。

【特許請求の範囲】

【請求項1】

セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなるセラミックス焼結体からなり,その体積抵抗率が0.2Ω・cmより小さく且つグラファイトやガラス質炭素体と同等乃至はそれ以上の耐食性及び触媒性能を有することを特徴とするセラミックス電極材。

【請求項2】

前記セラミックス粒子が,無機酸化物,とりわけアルミナ,シリカ,ジルコニア等であることを特徴とする請求項1に記載の電極材。

【請求項3】

前記セラミックスに金属,金属化合物又は金属酸化物の微粒子を担持させる事により更に高い触媒性能を有する事を特徴とする請求項1又は2に記載の電極材。

【請求項4】

前記微粒子が,プラチナ,ニッケル,パラジウム,金等の金属,又は酸化チタン,酸化亜鉛等の金属酸化物,硫化カドミウム,チタン酸ストロンチウム等の金属化合物,乃至は前記金属,金属酸化物,又は金属化合物粒子の混合物であることを特徴とする請求項1乃至3のいずれか1項に記載の電極材。

【請求項5】

前記高分子化合物が,ビニル系樹脂,ウレタン系樹脂,オレフィン系樹脂,スチレン系樹脂,アクリル系樹脂,ハロオレフィン系樹脂,ジエン系樹脂,エーテル系樹脂,スルフィド系樹脂,イミド系樹脂,イミン系樹脂,フェニリン系樹脂又はエポキシ系樹脂であることを特徴とする請求項1乃至4のいずれか1項に記載の電極材。

【請求項6】

セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなるセラミックス焼結体からなり,その体積抵抗率が0.2Ω・cmより小さく且つグラファイトやガラス質炭素体と同等乃至はそれ以上の耐食性及び触媒性能を有することを特徴とするセラミックス電極材を

前記セラミックスの原料に対して炭素原子を分子中に有する重合性物質の少なくとも1種を配合してなる組成物を,成形型内に注入し,該成形型内において前記重合性物質を重合せしめた後,該成形体を還元焼成することにより,得られるセラミックス焼結体を構成するセラミックス粒子間に,前記高分子化合物の還元焼成物よりなる導電路を三次元的網目状に形成せしめることにより製造する方法。

【請求項7】

請求項6記載の電極材の製造方法において、

請求項6記載の重合性物質が,重合することで請求項4記載の電極材になりえる単量体であること、とりわけビニル系不飽和単量体であることを特徴とする請求項6に記載の電極材の製造方法。

【請求項8】

請求項6又は7記載の重合性物質が,ビニル系不飽和などの単量体とともに,架橋性単量体が用いられることを特徴する請求項6又は7に記載の電極材の製造方法。

【請求項9】

請求項6乃至8のいずれか1項に記載の電極材の製造方法において、

請求項6記載の成形体内に供給される組成物が,水スラリーの形態において調製される一方,前記重合性物質が親水性乃至は水溶性であることを特徴とする請求項6乃至8のいず れか1項に記載の電極材の製造方法。

【請求項1】

セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなるセラミックス焼結体からなり,その体積抵抗率が0.2Ω・cmより小さく且つグラファイトやガラス質炭素体と同等乃至はそれ以上の耐食性及び触媒性能を有することを特徴とするセラミックス電極材。

【請求項2】

前記セラミックス粒子が,無機酸化物,とりわけアルミナ,シリカ,ジルコニア等であることを特徴とする請求項1に記載の電極材。

【請求項3】

前記セラミックスに金属,金属化合物又は金属酸化物の微粒子を担持させる事により更に高い触媒性能を有する事を特徴とする請求項1又は2に記載の電極材。

【請求項4】

前記微粒子が,プラチナ,ニッケル,パラジウム,金等の金属,又は酸化チタン,酸化亜鉛等の金属酸化物,硫化カドミウム,チタン酸ストロンチウム等の金属化合物,乃至は前記金属,金属酸化物,又は金属化合物粒子の混合物であることを特徴とする請求項1乃至3のいずれか1項に記載の電極材。

【請求項5】

前記高分子化合物が,ビニル系樹脂,ウレタン系樹脂,オレフィン系樹脂,スチレン系樹脂,アクリル系樹脂,ハロオレフィン系樹脂,ジエン系樹脂,エーテル系樹脂,スルフィド系樹脂,イミド系樹脂,イミン系樹脂,フェニリン系樹脂又はエポキシ系樹脂であることを特徴とする請求項1乃至4のいずれか1項に記載の電極材。

【請求項6】

セラミックス粒子間に炭素原子を有する高分子化合物の還元焼成物よりなる三次元網目状の導電路が形成せしめられてなるセラミックス焼結体からなり,その体積抵抗率が0.2Ω・cmより小さく且つグラファイトやガラス質炭素体と同等乃至はそれ以上の耐食性及び触媒性能を有することを特徴とするセラミックス電極材を

前記セラミックスの原料に対して炭素原子を分子中に有する重合性物質の少なくとも1種を配合してなる組成物を,成形型内に注入し,該成形型内において前記重合性物質を重合せしめた後,該成形体を還元焼成することにより,得られるセラミックス焼結体を構成するセラミックス粒子間に,前記高分子化合物の還元焼成物よりなる導電路を三次元的網目状に形成せしめることにより製造する方法。

【請求項7】

請求項6記載の電極材の製造方法において、

請求項6記載の重合性物質が,重合することで請求項4記載の電極材になりえる単量体であること、とりわけビニル系不飽和単量体であることを特徴とする請求項6に記載の電極材の製造方法。

【請求項8】

請求項6又は7記載の重合性物質が,ビニル系不飽和などの単量体とともに,架橋性単量体が用いられることを特徴する請求項6又は7に記載の電極材の製造方法。

【請求項9】

請求項6乃至8のいずれか1項に記載の電極材の製造方法において、

請求項6記載の成形体内に供給される組成物が,水スラリーの形態において調製される一方,前記重合性物質が親水性乃至は水溶性であることを特徴とする請求項6乃至8のいず れか1項に記載の電極材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−123691(P2009−123691A)

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2008−270911(P2008−270911)

【出願日】平成20年10月21日(2008.10.21)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成20年10月21日(2008.10.21)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

[ Back to top ]