耐食性バイメタル管およびその、管束装置における使用

【課題】高圧条件下および浸食性、腐食性が高い攻撃的な条件下で操作する熱交換用管束装置に適したバイメタル管の提供。

【解決手段】接触する処理流体の腐食および/または浸食作用に対して耐性がある第一金属の少なくとも一個の管状部品からなり、該管状部品は、外部が、第一金属と異なった、支持体に漏止め溶接する上で第二金属の層で被覆された少なくとも一個の末端、または末端に近い区域を有するバイメタル管。また、管束装置は、高温および高圧における熱交換操作に、処理流体の攻撃性が高い条件下で使用され、管束は、上記の特徴を有する少なくとも一個の管を含んでなる。該装置は、高圧、高温、処理流体の高い攻撃性の条件がある、熱交換機および尿素合成プロセスのサイクルにおける分解装置として特に使用され、管束は、上記の特徴を有する少なくとも一個の管からなる。

【解決手段】接触する処理流体の腐食および/または浸食作用に対して耐性がある第一金属の少なくとも一個の管状部品からなり、該管状部品は、外部が、第一金属と異なった、支持体に漏止め溶接する上で第二金属の層で被覆された少なくとも一個の末端、または末端に近い区域を有するバイメタル管。また、管束装置は、高温および高圧における熱交換操作に、処理流体の攻撃性が高い条件下で使用され、管束は、上記の特徴を有する少なくとも一個の管を含んでなる。該装置は、高圧、高温、処理流体の高い攻撃性の条件がある、熱交換機および尿素合成プロセスのサイクルにおける分解装置として特に使用され、管束は、上記の特徴を有する少なくとも一個の管からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐食性バイメタル管およびその、管束装置の製造における使用に関するものである。

【0002】

より詳しくは、本発明は、接触する処理流体の腐食および/または浸食作用に対して耐性がある金属からなり、高圧条件下および浸食性および/または腐食性が高い攻撃的な条件下で操作する熱交換用管束装置に都合良く挿入できる構造を有するバイメタル管に関するものである。

【背景技術】

【0003】

内部で熱交換が行われる分解装置、反応器、分離装置、ボイラー、その他の装置からなる高圧装置の構築技術は、通常、作動圧に耐え、機械的規格の最大限の安全性および持続時間を保証することができる小型の補強体を組み立て、処理流体の入口および出口への必要な通路を備えることを含んでなる。

【0004】

補強体の構築に最も広く使用される材料は、最適な機械的特性を有し、コストが比較的低く、商業的に入手し易いことから炭素鋼である。交換表面を最大限にするために、通常、管束を補強体の内側に挿入し、各末端に、収集または流体配分室に面した板または有孔ドラムを有する。管束による熱交換は第二流体により行われ、その第二流体は、異なった温度にあり、一般的に攻撃性が低く、交換機の反対側を循環し、管の外側表面と直接接触する。

【0005】

攻撃性の高い流体を処理する化学的工程では、各管および管板の2つの表面の少なくとも一方、および補強体の内側表面の少なくとも一部が該流体と直接接触し、従って、それらの表面は、適当な金属および/または合金からなる保護層により、十分に被覆されていなければならない。

【0006】

これらの場合の熱交換用に一般的に使用される方法および装置の幾つかが、とりわけ、技術書である非特許文献1に記載されている。この装置の典型的な例は、尿素合成方法の高圧サイクルに挿入されたストリッパーである。

【0007】

腐食および/または浸食の問題には、既存の工業的設備で様々な解決策があり、文献中でも他の解決策が提案されている。事実、例えば硝酸や尿素の合成におけるような、腐食性の高い流体が関与するプロセスにおける装置の内側で生じる、極度に攻撃的な条件に十分に長い間耐えられる、多くの金属および合金がある。これらの金属の中で、鉛、チタン、ジルコニウム、タンタル、ニオブおよびそれらの様々な等級の合金、ならびに多くのステンレス鋼、例えばオーステナイト系ステンレス鋼(AISI 316L尿素等級)、タイプ25/22/2Cr/Ni/Moのステンレス鋼、オーステナイト−フェライト系ステンレス鋼を挙げることができる。

【0008】

チタンやジルコニウムのような金属は、ステンレス鋼と比較してコストが高いにも関わらず、それらの高い耐食性および十分な機械的特性のために、尿素や硝酸の合成に使用される高圧熱交換装置における管の製造に好ましいことが多い。特に、ジルコニウムは、接触する処理流体の化学的腐食および浸食作用の両方に対する耐性が優れているのに対し、チタンは、ジルコニウムの腐食と極めて類似した腐食を有するが、浸食作用に対する耐性は低い。

【0009】

上記の種類の熱交換機を設計および製造する際に特殊な材料を使用する場合に、公知の技術で最も頻繁に直面する問題の一つは、腐食作用に露出される様々な表面間の、長期間耐えられる漏止め(sealing)接合部を設計および製造することである。実際、溶接部は、接合区域における金属の結晶構造に多くの欠陥があるために、常に腐食性流体の優先的な攻撃地点である。異なった金属間の接合も、ある金属の拡散区域が別の金属中に容易に形成されると共に、異なった化学的な力による不安定性、合金を形成する際の非相容性(例えばチタンまたはジルコニウムと、ステンレス鋼または炭素との間の)のために、極めて問題である。

【0010】

管束交換機の特別な場合、例えば尿素合成の高圧(ループ)サイクルに含まれるストリッパーの場合、特に熱交換が化学的反応と関連している場合、流体の温度および組成を最大限の制御性および再現性で配分することを目的とする装置の特定の幾何学的構造のために、腐食の問題に対する解決策は極めて複雑である。この場合も、腐食を防止するための比較的有効な試みは、腐食性流体と接触する補強体の管板の表面および他の表面の適当な被覆によりなされているが、途中で補修を行わずに稼働時間をさらに延長することができる装置を妥当なコストで製造することには成功していない。

【0011】

本出願者に譲渡されている特許文献1には、合成反応器から来る尿素溶液の高圧ストリッピング操作に特に適した垂直管束装置の製造および使用が記載されている。熱交換およびカルバメートの分解が起こり、従って、流体の化学的および浸食攻撃が最大となる管の内側区域における腐食を阻止するために、バイメタル管からなる、すなわちステンレス鋼の外側部分、および該外側部分に機械的に密着しているが、溶接されてはいない、ジルコニウム製の薄い(0.7〜0.9mm)内側部分からなる、管束が使用されている。他方、交換機/ストリッパーの、尿素溶液と接触する残りの部分は、通常の炭素鋼技術により補強体で構築されており、内側が適当なステンレス鋼で被覆されている。従って、管の内側における腐食および浸食に関連する問題は、ジルコニウムの優れた耐性により解決され、互いに直接効率的に溶接できない特殊な鋼/ジルコニウム接合部を形成するという難点を回避することができ、同時に、装置の製造を経済的に安価に維持することができる。

【0012】

この後者の技術を応用することにより得られる優れた結果にも関わらず、交換機の特定の区域に、特にストリッパーの下側管板の周囲および対応するチャンバーに集中して、流体の極度に攻撃的な条件下では、予測できない腐食現象がなお起こる。同じ問題は、同等の攻撃的な条件下で作動している別の管束装置にも、時間と共に起こることがある。

【0013】

極端な条件下で作動している管束交換機では、高性能金属、例えばジルコニウム、ニオブまたはタンタル、から一体的に製造された管を使用し、交換機の、あまり攻撃的ではない条件にさらされる他の表面、すなわち管板および流体を収集および配分する区域の壁表面、は、異なった、より都合が良い、および/または容易に入手できるが、腐食および/または浸食に関する性能は低い材料、例えばチタンまたはステンレス鋼、からなる被覆で製造することができる。類似の状況は、既存の交換機を保守または修理する場合、すなわち腐食した、または劣化した管を、本来使用されていた管よりも耐性が高い材料から製造された新しい管で置き換え、他方、装置の、あまり劣化していない残りの表面は同じ本来の材料を残す場合にも見られる。後者の場合、予め存在する板の構造に新しい被覆を施すことは、単位表面あたりの管の数が多いことに由来する処理上の困難さのために、実質的に不可能であるので、異なった材料間に寿命の長い接続部を形成する必要性はさらに高くなる。

【0014】

しかし、上記の両方の場合で、管板の保護被覆で管を漏止め(seal)接続する問題がなお存在する。互いに小さな間隔で配置されている管を板の上に組み立てる作業に利用できる操作空間が小さい場合、伝統的な溶接と相容れない金属同士の漏止め接合に必要になることが多い特殊な接合技術、例えば冷間溶接、固体溶接、または爆発または共押出による接合技術、の使用が複雑になる。

【0015】

特許文献2には、尿素合成用の設備でカルバミン酸アンモニウムを処理するのに適した管束交換機が記載されているが、そこでは、管束が、腐食性流体と接触する側がジルコニウムの薄い層で被覆されたチタン管からなり、チタン−チタン溶接により管板上に漏止め固定されている。ジルコニウム層は、管の全長に伸びている必要はなく、管の、最も強い攻撃にさらされる区域に配置することができる。該管を得る方法は、ジルコニウム層とチタン表面との間に冶金学的結合を形成し易い熱間溶接または鍛造を含んでなることができる。しかし、この特許で提案されている解決策は、大きな厚さを必要とし、従って、熱交換の効率を下げるチタン管の機械的特性に関する限り、完全に満足できるものではない。この問題は、チタンの熱伝導性がジルコニウムのそれよりも低いために、さらに深刻になる。

【0016】

特許文献3には、中間の管状金属部品および第二の二重層同軸管状部品を含んでなる管で管束を製造することによる、この問題に対する異なった解決策が提案されているが、該中間管状金属部品は、実質的に耐食性の高性能金属からなり、一端または両端に固体状態で溶接されており、該第二の二重層同軸管状部品は、一方の層が中間部品と同じ種類の金属から製造され、他方の層が板被覆の金属と溶接するのに適している。

【0017】

しかし、極めて腐食性の高い流体と接触する管を含んでなる圧力装置、特に尿素合成サイクルに使用する管束装置の必要性に対して、高耐久性、設計および構築の簡潔性と、その結果得られるコスト低下および最も重要な安全性基準との組合せが優れた、完全に満足できる回答は得られていない。さらに、高性能に設計された既存の管装置の保守、修復および改良に関連する構造上の幾つかの問題は、部分的に未解決である。

【特許文献1】米国特許第4,899,813号明細書

【特許文献2】ヨーロッパ特許出願第1577632号明細書

【特許文献3】米国特許出願第2006027628号明細書

【非特許文献1】"Perry's Chemical Engineering Handbook"、McGraw-Hill Book Co.,第6版、(1984)、11〜18頁

【発明の開示】

【0018】

独自の技術を改良するための不断の活動により、本出願者は、上記の要求およびそれに関連する問題が、特にステンレス鋼とは異なった耐食性材料を含んでなる管を備え、特殊な型の管形状を採用する管束装置により、十分に解決されることを見出した。

【0019】

そこで、本発明の第一の目的は、第一管状部品E1および少なくとも第二管状部品E2を含んでなるバイメタル管であって、該第一管状部品E1が、内側表面と接触する処理流体の攻撃的な作用に耐えるのに適当な、Zr、Ta、NbおよびAlまたはその合金から選択された金属M1からなり、その長さ全体に沿って均質に伸びており、該第二管状部品E2が、M1とは異なった第二金属または合金M2からなり、該第一管状部品の外側に円形に、その一端に近い位置で、該管自体の長さの3分の1未満の部分に配置され、該部品E1と漏止め固定されている、バイメタル管に関する。

【0020】

本発明の第二の目的は、上記のバイメタル管の製造方法であって、全長にわたって少なくとも一個の、該金属M1からなる管状部品E0を含んでなる管から出発し、下記の工程、すなわち

a)E0の末端の少なくとも一方の外側表面を、第二管状部品E2を受けるのに十分な長さに配置し、該管の、好ましくは初期直径よりも小さな外側直径を有する、適当な挿入座を形成する工程、

b)E0の長さの3分の1以下の長さを有する、M1とは異なった金属M2からなる管状部品E2を、該挿入座の少なくとも一区分の周りにリングとして配置する工程、および

c)該金属M1とM2の表面同士を、該管状部品E0とE2との間の接触表面の少なくとも一部にわたって接合し、こうして得られるバイメタル管の周囲全体に、漏止め接合部、好ましくは圧力接合部を形成する工程

を含んでなる、方法に関する。

【0021】

本発明の別の態様は、高圧および高温条件下で、少なくとも2種類の流体間で、熱交換を効率的に行うのに適した管束装置であって、処理条件下で高い攻撃性を有する一方の流体が管束の管の内側壁と接触し、管束が、作動圧に耐えるのに適当な中空体または補強体を含んでなり、該攻撃性の高い流体との接触により腐食にさらされる材料からなり、その中央区域で管束が固定され、末端で、補強体上に蝶番で支持された2個の管板により支持され、該腐食性流体と接触する表面上で耐食性の金属M3で被覆されており、該管束が、少なくとも一個の本発明のバイメタル管を含んでなり、バイメタル管が、末端の少なくとも一方が該管状部品E2の金属M2と、管板の被覆の該金属M3との間の漏止め溶接を含んでなるように管板中に挿入されていることを特徴とする、管束装置に関する。

【0022】

本発明のさらに別の目的は、該装置の製造方法、およびその方法自体の、該バイメタル管を導入することにより、既存の装置を再構成または修理するための応用に関する。

【0023】

本発明の他の目的は、下記の説明から当業者には明らかである。

【発明を実施するための最良の形態】

【0024】

ここで特定の金属に関して使用する用語「合金」は、少なくとも40重量%の量で該金属を含んでなる金属系組成物を意味する。

【0025】

ここで特定の金属または合金の表面と接触する処理流体の作用に関して使用する用語「腐食」および「腐食性」は、一般的には、表面を形成する材料の除去または特性の変化を意味し、表面の化学的攻撃に由来する腐食作用、および衝撃力、摩擦および切断による物理的な除去プロセスに由来する浸食作用の両方を含んでなる。

【0026】

本説明では、特定の処理条件下にある流体に対する材料に関する用語「耐食性」は、規則ASTM A262種類C(HUEY TEST)により測定して腐食係数が0.1mm/年未満である材料を規定する。通常の工業用材料に関する腐食係数は、当業者には公知の様々なハンドブックに、例えば上記の非特許文献1のカルバミン酸アンモニウムの項における表23−22〜23−24に引用されている。

【0027】

本説明および請求項で使用する用語「圧力(force)溶接」および「漏止め(seal)溶接」は、規則ASME VIII Div.1 UW20に記載されている下記の定義による。

−圧力溶接は、溶接された部品の機械的特性および膨脹に由来する応力に基づき、意図する規定を満たすための特徴を備えた溶接である。

−漏止め溶接は、損失を回避する目的で行い、その寸法が、圧力溶接用に予め加えられた負荷に基づいて決定されない溶接である。

【0028】

ここで、管状部品E1に関して使用する用語「均質」および「均質に」は、金属M1の異なった部分間の溶接または他の漏止めもしくは圧力接合方法に由来する全ての不連続性が無いことを意味する。この定義は、該管状部品の断面または厚さが管の様々な区域で異なる場合があることを排除しない。

【0029】

ここで、互いに接合された2個の金属物体(例えば管、管状部品、金属被覆、板または金属層から選択されたいずれか2個の物体)間の相互作用に関して使用する用語「冶金学的に取り付けた」は、該金属物体間に接触表面または断面が存在し、それぞれの構成成分(同じ金属または異なった金属でよい)が、互いに直接または間接的に接合し、該金属の少なくとも一方と同じ等級の機械的および分離耐性の特徴を有する接合部を形成することを意味する。この定義に従う冶金学的に取り付けられた物体の例は、それぞれの金属が、融解ロッド、ろう付け、冷間溶接(摩擦溶接、爆発圧接)、共押出、高温引抜き加工および類似の技術を使用して、または使用せずに、溶融溶接により接合されている物体である。

【0030】

本発明の管は、その横方向断面で特定の形態に限定されない、従って、用途の必要性に応じて、円形、卵形、長方形または他の形状を有することもでき、場合により不規則でもよい。処理および設置の理由から、および最良の機械的特性を得るために、管の全長にわたって円形断面が好ましい。さらに、本発明の管は、縦方向で直線形態に限定されず、円弧状、エルボまたは屈曲した形態でもよいが、製造および設置を簡単にするために、直線形態が最も一般的に使用される。

【0031】

その多くの用途に対して、問題とする管の寸法は、広い限度内で変えることができる。外側表面(通常は低、中または高圧蒸気である熱流体と接触しているマントル側)と内側表面(腐食性流体と接触している)との間の、通常は2〜30MPaである高い差圧の存在下で最適の性能を得るには、管の内径(または断面の最大幅)は5〜150mm、好ましくは10〜100mmであり、管の中央区域における、部品E2が存在しない所における管状部品E1の厚さは、E1に対して同心円状の別の管状部品が存在する場合を除いて、好ましくは1〜15mm、より好ましくは1.5〜10mmである。

【0032】

部品E1に好ましい金属は、腐食および浸食に対する耐性が優れており、十分に市販されているので、ジルコニウムおよびニオブ、特にジルコニウムおよびその、少なくとも60%のZrを含む合金、例えばZircalloy(商品名)およびZircadyne(商品名)、である。

【0033】

本発明の管は、該部品E1およびE2に加えて、部品E1に対して同心円状に、外側に配置され、管の全長またはより短い長さの部分にわたって伸び、対応する層を形成する、他の管状部品も含んでなることができる。この場合、管状部品E1は、厚さが1mm未満でもよく、例えば0.3〜5mmでよい。この場合、金属M1により形成される部品E1の周りに、M1と一体的で、隣接する、管状形態を有する一個以上の層があり、該層は、例えば第三の金属または合金(例えばステンレス鋼)からなり、差圧に耐えるのに適しているが、安価であり、金属M1に冶金学的に取り付けることができるか、または単純にそれと接触し、E1が圧力により支持される構造を形成する。該一個以上の追加層の金属は、好ましくは金属M2に関して上に記載する金属に含まれる金属または合金から選択され、管状部品E2を形成する金属と同じ金属である必要はないが、該第三の金属が、冶金学的に取り付けられた溶接部または金属M2との接合部を形成するのが好ましい。

【0034】

本発明の幾つかの重なり合った管状部品を含む多相管の例を図3に図式的に示すが、これに限定するものではない。この場合、別の管状部品が部品E2に隣接し、管の長さの中央部分に伸びているが、本発明には、別の管状部品がE1の全長に伸び、部品E2が管の末端で挿入され、該別の管状部品の表面上に円形に配置される解決策も含まれる。

【0035】

本発明の管の長さは、それを使用する装置の寸法に関連して、広い限度内で変えることができる。一般的に、長さは少なくとも直径の5倍を超え、好ましくは1〜20メートル、より好ましくは2〜10メートルである。第一管状部品E1は管の全長にわたって伸びているのに対し、第二管状部品E2は一方または両方の末端またはこれらの近くに向かって、好ましくは全長の0.2〜20%、より好ましくは1〜10%にわたって伸びている。

【0036】

E2の厚さは、機械的特性およびその使用に計画された操作条件に関連して都合良く選択することができる。通常の厚さは1〜15mm、好ましくは2〜10mmでよい。

【0037】

該部品E2は、M1とは異なった金属または合金M2からなり、バイメタル管が含まれる装置の構成部品に応じて適当に選択される。一般的に、M2は、管の接続部に近い、腐食性流体と接触する区域で、装置の保護被覆との溶接に相容性がある金属または合金から選択するのが有利である。例えば尿素用ストリッパー型の交換の場合、該金属M2は、ストリッパーの分配および収集チャンバーの被覆を形成する金属との関係で、好ましくはチタンまたはその合金の一種、またはステンレス鋼尿素等級から選択する。これらの金属材料の典型的な例は、チタンおよびその関連合金に加えて、AISI 316L鋼(尿素等級)、INOX 25/22/2Cr/Ni/Mo鋼、特殊なオーステナイト−フェライト系鋼である。

【0038】

特に好ましいM2金属は、チタンおよびその、カルバミン酸アンモニウムによる腐食に対して耐性がある合金である。

【0039】

本発明により、以下により詳細に説明するように、該部品E2は、熱交換機中の管板の被覆と都合良く漏止め溶接することができる。この分野で一般的に使用されるように、該溶接は、好ましくは板上の管の、差圧に由来する機械的応力に対して耐性がある圧力取り付け区域も形成する。交換機の使用およびその構造に関連して、部品E2は、その末端の一方が管の末端と一致するように都合良く配置することができるか、または管の口に近い位置で部品E1の周りに、管が部品E1のみからなるように、円形に挿入することができる(図1Bにおける部品3のように)。

【0040】

好ましい実施態様では、該部品E2は、バイメタル管の末端区域全長にわたって均質に伸び、その末端まで連続層を形成する。

【0041】

本発明の別の実施態様では、該部品E2は、部品E1の長さを越えて短い距離、好ましくは0.1〜15cm、突き出ることができる。

【0042】

その上、部品E2は、管板上で可能な漏止め溶接のための、より広い、支持接合表面を形成するために、中央区域におけるバイメタル管の外径より大きい外径を有することもできる。該部品E2は、好ましくはそれぞれの支持体上、例えば熱交換機または分解装置の管板上にバイメタル管を溶接するためのベースを形成するのに十分な厚さ0.5〜8mm、より好ましくは1〜4mmを有する。

【0043】

特に好ましい実施態様では、本発明の管は、純粋なジルコニウムまたは少なくとも60%のジルコニウムを含む合金から製造された管状部品E1、および少なくとも一個の、チタンまたはその合金から製造された管状部品E2を含んでなり、管状部品E2は、管の一端に近い所でE1の周りに円形に配置され、そこに接触表面上で冶金学的に漏止め様式で、および好ましくは圧力様式で取り付けられ、少なくとも管の口に最も近い区域で溶接される。

【0044】

特に好ましい実施態様では、該バイメタル管が、同じまたは異なった材料からなる2個の、それぞれ管自体の末端の一方の近くに配置された管状部品E2を含んでなる。この配置は、両方の管板が、バイメタル管の内側壁を形成するのに使用されるM1の定義に含まれる金属または合金とは異なった金属被覆M3を含んでなる、管束交換機の製造に好都合である。

【0045】

本発明の管は、それぞれの場合に当業者により適宜採用される通常の冶金学的技術により製造することができる。しかし、ここで本出願者は、上にすでに記載したように本発明の第二の目的を構成する、該管を製造するための特別な、独特の、効率的な方法を見出した。

【0046】

該方法の工程(a)で、管の外側表面の、一端または両端に配置された区分を、金属M2からなる第二管状部品E2を収容できるようにするための処理にかける。この処理は、問題とする区分の表面を洗浄し、部品E2の表面との効率的な密着性得ることからなる、または例えば摩耗または研削により、表面から金属の薄い層を除去し、本来の直径よりも小さな、好ましくは0.1〜2mm小さな直径(または、管が円形ではない場合、相当する寸法)を有する、部品E2を収容し易い挿入座を得るための処理を含むことができる。適当な洗浄および摩耗技術は、この分野でM1型の金属に通常公知の技術である。

【0047】

表面調製技術は、管の、部品E2の寸法および関連する組立技術に適当な長さを有する区分に対して行う。一般的に、バイメタル管においてE1とE2との間の重なり程度より1〜20mm大きい長さを有する挿入座を調製するのが好ましい。

【0048】

本製造方法の工程(b)では、工程(a)により調製した挿入座の上に管状部品E2を配置する。部品E2は、この目的には、予備形成されている場合、応力または圧縮下で行う場合に挿入工程に続いて起こることがある小さな変形を除いて、挿入座の直径に対応する内径を有する。

【0049】

続く工程(c)では、互いに接触する部品E1およびE2の表面を処理し、全表面周辺部に作用する軸方向応力を支持し、冶金学的結合を形成することができる、漏止め接合部を得る。この接続は、M1型と金属をM2型の金属、例えばTiとZr、またはAlとZr、等、を溶接するための公知の技術を使用して、溶接により行うか、または爆発(通常の英語の用語、いわゆる「爆発結合」)により、真空および/または高温引抜き加工により、もしくは別の、異なった金属の密着および接続技術により、行い、2個の部品E1とE2の表面間に冶金学的結合を形成し、それによって、冶金学的管の操作条件下で適当な漏止め効果を保証することができる。本発明では、必要ではないにしても、接続区域(すなわちM1とM2の表面が漏止め密着される区域)は、可能な最大限の表面上に伸びるのが好ましく、M1とM2の間の接触および重なり区域全体に一致するのがより好ましい。

【0050】

該方法の特別な実施態様では、本発明のバイメタル管は、(a)で調製された挿入区域に金属M2を溶接堆積させ、続いて必要な仕上げ操作を行うことにより、製造することができる。この変形により、本発明の該方法の工程(b)および(c)を同時に行うことができる。

【0051】

当業者は、この分野における知識を所望の実施態様に採用することにより、上記方法の他の変形および該バイメタル管の他の製造方法を行うことができる。これには、作動長より大きい長さを有するバイメタル管を製造し、続いて過剰部分を除去することが含まれる。

【0052】

本発明の別の態様により、該バイメタル管は、部品T1およびT2を互いに取り付け、好ましくは、円筒形ではなく、切りつめた円錐形輪郭を有する接触表面に沿って冶金学的結合を形成するように製造する。この場合、該バイメタル管の製造に関して特許権請求する方法の工程(a)は、例えば研削により、切りつめた円錐形状を有するE0の上に、好ましくは長さ20〜50mmの挿入座を形成し、E0の直径を漸進的に、連続的に、合計0.5〜6mm、好ましくは1〜3mm縮小させることを含んでなる。次いで、E0の表面に適合させ、取り付けるために、内側表面を対応して切りつめた円錐形状を有する部品E2を、本方法のそれぞれの工程(b)および(c)により、該円錐形座の上に重ね合わせ、固定する。

【0053】

本発明の管は、その本来の、管の末端と装置の、該管が現れる少なくとも一部にある腐食防止層との間に漏止め接続を形成し、同時に、その全長にわたって処理流体の腐食/浸食に対する高い耐性を維持することができる有利な特徴により、幾つかの工業的化学的プロセスに使用できるが、これは、非常に高い性能を有する材料からなり、接合区域、またはいずれの場合も、腐食性流体と接触するように調製された表面上の不均質性、が存在しない、一体的な管状部品E1が、E1に冶金学的に結合した、出口支持体、例えば管板、上に漏止め挿入されるように調製された部品E2と接続されており、全体として、標準的な処理条件下で耐食性である組立構造を形成するためである。

【0054】

従って、本発明の管は、例えば腐食性流体が加圧下で流れる装置間の接続ラインとして、あるいは、好ましくは中〜高圧下で腐食性流体を処理するのに適した熱交換機の管束を製造するために、使用できる。特に好ましい用途は、互いに接触する幾つかの相が形成され、化学反応または相転移も内部で起こり、酸化性化学的攻撃による腐食作用および乱流と壁に対する摩擦による浸食作用の両方が著しい熱交換機の製造である。この種の装置には、尿素合成用設備におけるカルバメートストリッパーが含まれる。

【0055】

この後者の装置は、通常1〜40MPaおよび温度70〜300℃で、水、アンモニア、二酸化炭素およびカルバミン酸アンモニウムを含む混合物の存在下で操作し、カルバミン酸アンモニウムは、該化合物の、下記の反応による縮合生成物である。

[2NH3 +CO2+nH2O→NH4OCONH2・nH2O]

【0056】

操作条件は、好ましくは圧力12〜25MPaおよび温度120〜240℃である。

【0057】

本発明が特に関連する、尿素を製造するための通常の工業的設備では、中または高圧部分に含まれる上記の装置は、通常2,000〜100,000リットルの容積を含む。

【0058】

従って、本発明の別の目的は、2種類の流体間で熱交換させるための一連の管を含んでなり、該管の内壁が、通常のステンレス鋼に対する高い腐食性(腐食係数>0.2mm/年)を特徴とする流体と接触するのに適している装置(管束熱交換機)であって、少なくとも一個、好ましくは該管の一部が本発明の請求項1に記載するバイメタル管からなることを特徴とする装置に関連する。より好ましくは、該管の全てが、本発明のバイメタル管である。

【0059】

本発明の圧力装置は、それを使用する機能に応じて、内部および外部の両方で様々な幾何学的形態を有することができる。この装置は、高または中圧用管束熱交換機の典型的な基準に従って構築するのが好ましい。従って、この装置は、通常円筒形を有し、圧力をより効果的に配分するために、シリンダーの末端に2個の半球状キャップ(ヘッド)を含む。半球状キャップ中および円筒形本体に沿って、流体の入口および出口、可能なセンサーを導入するための開口部および検査用の開口部(マンホール)を適宜を設ける。用途に応じて、装置は水平または垂直に向けることができ、上記の尿素プロセスのストリッパーの場合には後者である。

【0060】

圧力の作用をほとんど全体で支持する装置の外壁は、機械的性能が高い金属または合金、通常は炭素鋼、から製造された、補強体とも呼ばれる、耐えるべき圧力に対して厚さが計算されている、通常は20〜350mmの厚い外被からなる。高圧交換機では、外壁は、効果的に耐えるべき圧力に応じて、適宜異なった厚さを有することができる。通常、圧力0.2〜5MPaの飽和蒸気と接触する中央の円筒形区域は、好ましくは厚さが20〜100mmであるのに対し、処理流体の高い圧力を支持する必要があるキャップおよびこれに近いシリンダーの壁は、それに比例して大きい厚さ、好ましくは80〜300mmを有する。外側壁は、公知の技術のいずれかにより組み立てられた、炭素鋼の単層または数層からなることができる。

【0061】

一連の管、または管束を含んでなる区域は、装置の内側で区別することができ、通常、互いに平行に区分され、装置の主軸に対して横方向に適宜配置された2個の隔壁または板の上に挿入され、差圧に耐えるのに適した、通常は厚さが40〜500mmの炭素鋼から製造された平らな部品も含む。最も一般的な場合、2個の板のそれぞれが2個のキャップの一方の近くに配置され、中央の容積を限定し、実質的に円筒形の幾何学的構造を有する。各板は、溶接により円形壁上に漏止め固定されているので、連続的なキャビティ間で物質の交換は生じない。あるいは、管束は、U字形に湾曲し、同じ板に接続され、その板上で、隔壁により分離されているが、実質的に同じ圧力にある、流体の入口および出口区域を限定することができる。

【0062】

本発明の管束装置目的では、一連の管が2個の管板または同じ板の部分の間で固定され、これらの板には適当な孔が開いており、管の末端にある2個のキャビティ間で流体を通過させることができる。第二流体、通常は水/蒸気混合物、が、中間のキャビティ中を、通常はマントル側で、循環し、管壁を通して熱交換を行う。

【0063】

該管の数は、意図する規格によって異なるが、通常は、最少2から、大型の装置では約10000である。好ましくは100〜6000本の管があり、それらの直径は、10〜100mmである。管の長さは、通常、装置の中央本体の長さと一致し、好ましくは1〜20mであり、管の形態は、一般的には直線的であるが、湾曲した、またはドーナツ形部分も含まれ、厚さは、支持すべき負荷および直径に応じて2〜25mmで変えることができる。中間隔壁(じゃま板とも呼ばれる)を中間キャビティ中に配置し、管を支持することができる。これらの隔壁は、通常、炭素鋼から製造され、圧力の作用を支持する必要がないので、厚さが数ミリメートルである。

【0064】

本発明の好ましい態様では、該熱交換装置のすべての管が本発明のバイメタル管である。

【0065】

高い腐食性を特徴とする処理流体、例えばカルバメートと尿素の水溶液、は装置の末端に位置するキャップの内側にあり、該管の内側を流れ、高圧流体を形成する。飽和水蒸気は、通常、中間キャビティの中に圧力0.2〜5MPaで供給され、この水蒸気が、凝縮により、例えばカルバメートの分解に必要な量の熱を放出する。

【0066】

問題の装置では、バイメタル管が管板上に都合良く圧力溶接され、必要な機械的および漏止め安定性を確保する。管板は、通常、管を通すための孔が開いている炭素鋼の厚い層または数層、および処理流体と接触する側にある一個以上の耐食性被覆層からなる。該耐食性層の少なくとも一個は、好ましくは、本発明の管の部品E2を形成する金属または合金と相容性がある金属または合金からなる、すなわち該耐食性層の少なくとも一個は、該金属または合金と、十分な機械的特性および耐食性を備えた溶接または漏止め接続部を形成することができる。

【0067】

例えば、管板は、管束の片側または両側で、場合により爆発結合によりステンレス鋼の中間層に固定された、チタンまたはチタン合金の層で被覆されている。該層は、表面上の出口に近い所で、各バイメタル管の部品E2と圧力および漏止め溶接され、所望によりE2の短い部分、例えば1〜5cm、が板の表面から突き出る。耐食性層の厚さは、十分な期間腐食に耐えるように適当に選択され、好ましくは2〜20mm、より好ましくは3〜15mmである。

【0068】

板の耐食性層と管の末端との間の溶接を行うのに適当な技術は、一般的に当業者には公知である。これらの技術は、特殊であるが、チタンまたはチタン合金から製造された部品の接合に良く知られている。

【0069】

本発明のバイメタル管は、既存の熱交換機における管束の管を、全部または一部置き換えるのに有利に使用できる。

【0070】

本発明の別の実施態様により、問題とする管は、工業的設備に一般的に適用される通常の保守または近代化(または更新)の際に、既存の熱交換機における管束の一個以上の管を置き換えるのに都合良く使用できる。該更新作業により、何らかの理由で最早機能しない、および/または最早十分に一体的ではない(例えば腐食により薄くなっているか、または孔が開いているために、寿命が来ている)既存の管を置き換えることにより、交換機の機能性を回復すること、および耐性の低い材料で製造された既存の管を置き換えることにより、装置の性能および安全性を改良すること、の二重の目的を達成することができる。

【0071】

従って、本発明の別の目的は、腐食性流体が、管束を形成する管の内側部分と接触する、腐食性流体処理に適当な管束化学的装置を、該管の少なくとも一個を本発明のバイメタル管で置き換えることにより、修理すること、またはその性能を改良することに関する。

【0072】

該保守または近代化を行う装置は、管板がチタンまたはチタン合金の一種で被覆されている熱交換機、より好ましくは尿素合成サイクルのストリッパーである。好ましい実施態様では、本発明の方法は、少なくとも一個の既存の管を取り外すこと、これによって形成されたキャビティを洗浄および穿孔(boring)すること、適当な長さを有する本発明のバイメタル管を各キャビティに挿入すること、各管の口を、通常0.3〜5cmの短い部分が突き出るように位置合わせすること、最後に管板の被覆を、各管の部品E2の外側表面と溶接することを含んでなる。

【0073】

添付の図面は、本発明の実施態様の代表的な、非限定的な例を示す。これらの図で、同じ機能を有する部品は同じ番号で示す。

【0074】

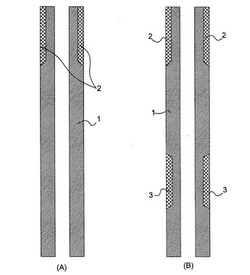

図1は、本発明の管の、

(A)部品E2が一端にのみ配置された、および

(B)部品E2が、各端部で、管の末端口まで(上)、および僅かに後退した位置に配置され、均質に部品E1の金属M1からなる部分が突き出ている(下)

2個の縦方向断面を図式的に示す。

【0075】

図2は、本発明の管を管板上で挿入した断面の、

(A)部品E2が、管の末端区域で、板の被覆との溶接部に近い所に配置された、および

(B)部品E2が、管板の厚さを越えて、管の軸に沿って外側部分に伸びる

二つの例を図式的に詳細に示す。

【0076】

図3は、図2の細部と類似の、ただし、末端間の中間部分で、異なった金属の2個の同心円層からなり、最も内側が管状部品E2である、本発明の管に関連する。

【0077】

非常に簡潔に、明瞭に説明するために、図に示す様々な部品間の比率は、実際の値には対応していない。

【0078】

本発明の管および設置を例示する非限定的な例に関連する下記の説明では、図の向きおよび説明する様々な部品の相対的な位置は、本発明の実用的な実施態様で説明する目的の配置を代表するものでも、制限するものでもない。

【0079】

図1(A)に関して、本発明のバイメタル管は、円筒形を有し、管の全長に伸びる、上記の金属M1、好ましくはジルコニウムまたはその合金の一種、からなる、均質で連続的な管状部品1を含んでなる。通常の管製造技術の一つにより得られる、内側壁と接触する流体の腐食性に対して望ましい耐性を与えることに加えて、高圧に耐えるのに適した該部品は、流体を収容し、管の長さの大部分にわたって圧力を完全に支える機能を発揮し、従って、処理圧力に対して十分な厚さで製造される。該バイメタル管の上側部分では、部品1の壁の断面の厚さは、管全体の2〜10%長さにわたって窪んでおり、外側表面上で、金属M2、好ましくはチタンまたはその合金の一種、からなる第二の管状部品2を同心円状に受け容れるようになっている。金属M1およびM2、特にジルコニウムおよびチタン、は、部品1と2の間の接触表面上で、冶金学的漏止め結合される。2個の部品1および2は、管(A)の上側の口に関する限り、同心円状に配置されている。部品2の、この場合管の内圧に耐える(contrasting)のに部分的に寄与する厚さは、好ましくは1の厚さの20〜50%である。

【0080】

図(B)に関して、バイメタル管は、円筒形を有し、管の全長に伸びる、金属M1からなる、均質で連続的な管状部品1を含んでなり、その上側部分には、図1(A)に示すものと類似の、金属M2からなる第二の管状部品2がある。該管の下側部分で、部品1は、外側表面が、好ましくは管全体の2〜10%の長さにわたるキャビティを含んでなるような形状を有し、該キャビティは、部品1の、管の口まで約0.5〜3%にわたる小さな最終部分が、管の中央部分と変わらないように作られている。チタンまたはその合金の一種から製造された管状部品3が、該キャビティ中に部品1と同心円状に配置され、好ましくは上記の技術の一つにより、冶金学的に部品1に取り付けられている。

【0081】

図2(A)に関して、本発明のバイメタル管を、その一部だけを示す、金属M1から製造された管状部品1、管の末端部分に配置された、金属M2から製造された部品2、および管自体により限定される、流体を通すためのダクト4の組合せにより示す。該管は、腐食性の高い流体を圧力下で処理する典型的な熱交換機、例えば尿素の工業的合成におけるカルバミン酸アンモニウムのストリッパー、の管板からなる支持体上に固定される。この場合、管板5は、圧力作用に耐えるのに適当な大きな厚さを有する補強体、通常は炭素鋼から製造された有孔シート、および溶接または他の方法により、好ましくはM2と長期間持続する漏止め接続を形成するための、耐腐食金属からなる耐食性被覆6を含んでなる。図2(A)に示す例では、この分野で、例えばWO03/095060から公知の内容により、必要であれば幾つかの金属層も含んでなることができる被覆6は、バイメタル管の出口の外側に存在する管状部品2の上に、好ましくは溶接された接合部7により、漏止めおよび圧力様式で取り付ける。

【0082】

図2(A)に示す例の様々な変形が可能であり、全て等しく本発明の範囲内に入り、公知の技術を応用する当業者には明らかであるので、図には示していない。例えば、板および他の部品中に、装置の安全性を改善するのに適当な一個以上ののぞき孔を設けることができる。

【0083】

図2(B)は、図2(A)の変形を示すが、そこでは本発明の管の管状部品E2(図ではやはり2で示す)が、管板5の厚さを越えて伸びているので、管板5が外側層の金属Mとのみ接触する。

【0084】

図2(A)および2(B)に示す技術解決策を含んでなる管束交換機では、金属M2の部品E2が、部品E1との接続技術により、各管上に配置されるので、管と管板の漏止め接続を、類似の、溶接と相容性がある金属間で行うことができ、これは、管板上に挿入する前に管上に直接行うことができ、この型の圧力装置に考えられる厳格な安全性必要条件を十分に満足する。

【0085】

このように、金属M1 と板の被覆を形成する金属との間の接続を行う必要がないので、該金属を互いにが簡単に溶接できないか、または各金属の耐食性よりも低い耐食性を有する溶接部を形成する場合に、交換機の製造がはるかに容易に、より経済的になる。本発明により、管の空間密度が高く(平均で相互の間隔が3〜5cm)、装置の全体的な寸法のために伝統的な溶接と異なった技術を使用できない場合に、管板に典型的な障害物と限られた操作空間による欠点を生じることなく、環境中で、適当な装置により、E1とE2との間の接続を実際、上記の技術により容易に行うことができる。

【0086】

図3は、図1に示すものと同じ型のアセンブリーの、別の変形を示す。しかし、この場合に観察される、本発明の管状部品E1に対応する、連続的で、均質な管状部品1は、厚さが前の場合の厚さより小さく、従って、末端間のほとんどの部分で、全長の80〜95%にわたって、M1より経済的で、容易に入手できる、良好な機械的特性を有するが、耐食性は低い金属または合金からなる管8の内側に挿入するのが好ましい。末端に近い区域では、該管8は、図2に関して上に記載した手順により、M2からなる管状部品2で置き換えられている。部品2および部品8の金属は、好ましくは相互の接触区域で、この場合特別な耐食性を必要としない、通常、加圧蒸気と接触する接続部を形成する。

【0087】

図を簡潔にするために、図2(A)、2(B)および3は、管末端の、管板の中に挿入した区域の一方だけを図式的に示し、管板の反対側にある管の図も同様である。

【0088】

当業者は、本発明の上記と異なる実施態様を、様々な応用上の必要条件を取り入れて行うことができ、いずれの場合も、これらの実施態様は、請求項の範囲内に入る明らかな変形である。

【図面の簡単な説明】

【0089】

【図1】本発明の管の2個の縦方向断面を図式的に示す図。

【図2】本発明の管を管板上で挿入した断面の二つの例を図式的に詳細に示す図。

【図3】図2と類似の、ただし、末端間の中間部分で、異なった金属の2個の同心円層からなり、最も内側が管状部品E2である、本発明の管を示す図。

【符号の説明】

【0090】

1 管状部品

2 金属M2から製造された部品

3 管状部品

4 ダクト

5 管板

6 耐食性被覆

7 接合部

8 管

【技術分野】

【0001】

本発明は、耐食性バイメタル管およびその、管束装置の製造における使用に関するものである。

【0002】

より詳しくは、本発明は、接触する処理流体の腐食および/または浸食作用に対して耐性がある金属からなり、高圧条件下および浸食性および/または腐食性が高い攻撃的な条件下で操作する熱交換用管束装置に都合良く挿入できる構造を有するバイメタル管に関するものである。

【背景技術】

【0003】

内部で熱交換が行われる分解装置、反応器、分離装置、ボイラー、その他の装置からなる高圧装置の構築技術は、通常、作動圧に耐え、機械的規格の最大限の安全性および持続時間を保証することができる小型の補強体を組み立て、処理流体の入口および出口への必要な通路を備えることを含んでなる。

【0004】

補強体の構築に最も広く使用される材料は、最適な機械的特性を有し、コストが比較的低く、商業的に入手し易いことから炭素鋼である。交換表面を最大限にするために、通常、管束を補強体の内側に挿入し、各末端に、収集または流体配分室に面した板または有孔ドラムを有する。管束による熱交換は第二流体により行われ、その第二流体は、異なった温度にあり、一般的に攻撃性が低く、交換機の反対側を循環し、管の外側表面と直接接触する。

【0005】

攻撃性の高い流体を処理する化学的工程では、各管および管板の2つの表面の少なくとも一方、および補強体の内側表面の少なくとも一部が該流体と直接接触し、従って、それらの表面は、適当な金属および/または合金からなる保護層により、十分に被覆されていなければならない。

【0006】

これらの場合の熱交換用に一般的に使用される方法および装置の幾つかが、とりわけ、技術書である非特許文献1に記載されている。この装置の典型的な例は、尿素合成方法の高圧サイクルに挿入されたストリッパーである。

【0007】

腐食および/または浸食の問題には、既存の工業的設備で様々な解決策があり、文献中でも他の解決策が提案されている。事実、例えば硝酸や尿素の合成におけるような、腐食性の高い流体が関与するプロセスにおける装置の内側で生じる、極度に攻撃的な条件に十分に長い間耐えられる、多くの金属および合金がある。これらの金属の中で、鉛、チタン、ジルコニウム、タンタル、ニオブおよびそれらの様々な等級の合金、ならびに多くのステンレス鋼、例えばオーステナイト系ステンレス鋼(AISI 316L尿素等級)、タイプ25/22/2Cr/Ni/Moのステンレス鋼、オーステナイト−フェライト系ステンレス鋼を挙げることができる。

【0008】

チタンやジルコニウムのような金属は、ステンレス鋼と比較してコストが高いにも関わらず、それらの高い耐食性および十分な機械的特性のために、尿素や硝酸の合成に使用される高圧熱交換装置における管の製造に好ましいことが多い。特に、ジルコニウムは、接触する処理流体の化学的腐食および浸食作用の両方に対する耐性が優れているのに対し、チタンは、ジルコニウムの腐食と極めて類似した腐食を有するが、浸食作用に対する耐性は低い。

【0009】

上記の種類の熱交換機を設計および製造する際に特殊な材料を使用する場合に、公知の技術で最も頻繁に直面する問題の一つは、腐食作用に露出される様々な表面間の、長期間耐えられる漏止め(sealing)接合部を設計および製造することである。実際、溶接部は、接合区域における金属の結晶構造に多くの欠陥があるために、常に腐食性流体の優先的な攻撃地点である。異なった金属間の接合も、ある金属の拡散区域が別の金属中に容易に形成されると共に、異なった化学的な力による不安定性、合金を形成する際の非相容性(例えばチタンまたはジルコニウムと、ステンレス鋼または炭素との間の)のために、極めて問題である。

【0010】

管束交換機の特別な場合、例えば尿素合成の高圧(ループ)サイクルに含まれるストリッパーの場合、特に熱交換が化学的反応と関連している場合、流体の温度および組成を最大限の制御性および再現性で配分することを目的とする装置の特定の幾何学的構造のために、腐食の問題に対する解決策は極めて複雑である。この場合も、腐食を防止するための比較的有効な試みは、腐食性流体と接触する補強体の管板の表面および他の表面の適当な被覆によりなされているが、途中で補修を行わずに稼働時間をさらに延長することができる装置を妥当なコストで製造することには成功していない。

【0011】

本出願者に譲渡されている特許文献1には、合成反応器から来る尿素溶液の高圧ストリッピング操作に特に適した垂直管束装置の製造および使用が記載されている。熱交換およびカルバメートの分解が起こり、従って、流体の化学的および浸食攻撃が最大となる管の内側区域における腐食を阻止するために、バイメタル管からなる、すなわちステンレス鋼の外側部分、および該外側部分に機械的に密着しているが、溶接されてはいない、ジルコニウム製の薄い(0.7〜0.9mm)内側部分からなる、管束が使用されている。他方、交換機/ストリッパーの、尿素溶液と接触する残りの部分は、通常の炭素鋼技術により補強体で構築されており、内側が適当なステンレス鋼で被覆されている。従って、管の内側における腐食および浸食に関連する問題は、ジルコニウムの優れた耐性により解決され、互いに直接効率的に溶接できない特殊な鋼/ジルコニウム接合部を形成するという難点を回避することができ、同時に、装置の製造を経済的に安価に維持することができる。

【0012】

この後者の技術を応用することにより得られる優れた結果にも関わらず、交換機の特定の区域に、特にストリッパーの下側管板の周囲および対応するチャンバーに集中して、流体の極度に攻撃的な条件下では、予測できない腐食現象がなお起こる。同じ問題は、同等の攻撃的な条件下で作動している別の管束装置にも、時間と共に起こることがある。

【0013】

極端な条件下で作動している管束交換機では、高性能金属、例えばジルコニウム、ニオブまたはタンタル、から一体的に製造された管を使用し、交換機の、あまり攻撃的ではない条件にさらされる他の表面、すなわち管板および流体を収集および配分する区域の壁表面、は、異なった、より都合が良い、および/または容易に入手できるが、腐食および/または浸食に関する性能は低い材料、例えばチタンまたはステンレス鋼、からなる被覆で製造することができる。類似の状況は、既存の交換機を保守または修理する場合、すなわち腐食した、または劣化した管を、本来使用されていた管よりも耐性が高い材料から製造された新しい管で置き換え、他方、装置の、あまり劣化していない残りの表面は同じ本来の材料を残す場合にも見られる。後者の場合、予め存在する板の構造に新しい被覆を施すことは、単位表面あたりの管の数が多いことに由来する処理上の困難さのために、実質的に不可能であるので、異なった材料間に寿命の長い接続部を形成する必要性はさらに高くなる。

【0014】

しかし、上記の両方の場合で、管板の保護被覆で管を漏止め(seal)接続する問題がなお存在する。互いに小さな間隔で配置されている管を板の上に組み立てる作業に利用できる操作空間が小さい場合、伝統的な溶接と相容れない金属同士の漏止め接合に必要になることが多い特殊な接合技術、例えば冷間溶接、固体溶接、または爆発または共押出による接合技術、の使用が複雑になる。

【0015】

特許文献2には、尿素合成用の設備でカルバミン酸アンモニウムを処理するのに適した管束交換機が記載されているが、そこでは、管束が、腐食性流体と接触する側がジルコニウムの薄い層で被覆されたチタン管からなり、チタン−チタン溶接により管板上に漏止め固定されている。ジルコニウム層は、管の全長に伸びている必要はなく、管の、最も強い攻撃にさらされる区域に配置することができる。該管を得る方法は、ジルコニウム層とチタン表面との間に冶金学的結合を形成し易い熱間溶接または鍛造を含んでなることができる。しかし、この特許で提案されている解決策は、大きな厚さを必要とし、従って、熱交換の効率を下げるチタン管の機械的特性に関する限り、完全に満足できるものではない。この問題は、チタンの熱伝導性がジルコニウムのそれよりも低いために、さらに深刻になる。

【0016】

特許文献3には、中間の管状金属部品および第二の二重層同軸管状部品を含んでなる管で管束を製造することによる、この問題に対する異なった解決策が提案されているが、該中間管状金属部品は、実質的に耐食性の高性能金属からなり、一端または両端に固体状態で溶接されており、該第二の二重層同軸管状部品は、一方の層が中間部品と同じ種類の金属から製造され、他方の層が板被覆の金属と溶接するのに適している。

【0017】

しかし、極めて腐食性の高い流体と接触する管を含んでなる圧力装置、特に尿素合成サイクルに使用する管束装置の必要性に対して、高耐久性、設計および構築の簡潔性と、その結果得られるコスト低下および最も重要な安全性基準との組合せが優れた、完全に満足できる回答は得られていない。さらに、高性能に設計された既存の管装置の保守、修復および改良に関連する構造上の幾つかの問題は、部分的に未解決である。

【特許文献1】米国特許第4,899,813号明細書

【特許文献2】ヨーロッパ特許出願第1577632号明細書

【特許文献3】米国特許出願第2006027628号明細書

【非特許文献1】"Perry's Chemical Engineering Handbook"、McGraw-Hill Book Co.,第6版、(1984)、11〜18頁

【発明の開示】

【0018】

独自の技術を改良するための不断の活動により、本出願者は、上記の要求およびそれに関連する問題が、特にステンレス鋼とは異なった耐食性材料を含んでなる管を備え、特殊な型の管形状を採用する管束装置により、十分に解決されることを見出した。

【0019】

そこで、本発明の第一の目的は、第一管状部品E1および少なくとも第二管状部品E2を含んでなるバイメタル管であって、該第一管状部品E1が、内側表面と接触する処理流体の攻撃的な作用に耐えるのに適当な、Zr、Ta、NbおよびAlまたはその合金から選択された金属M1からなり、その長さ全体に沿って均質に伸びており、該第二管状部品E2が、M1とは異なった第二金属または合金M2からなり、該第一管状部品の外側に円形に、その一端に近い位置で、該管自体の長さの3分の1未満の部分に配置され、該部品E1と漏止め固定されている、バイメタル管に関する。

【0020】

本発明の第二の目的は、上記のバイメタル管の製造方法であって、全長にわたって少なくとも一個の、該金属M1からなる管状部品E0を含んでなる管から出発し、下記の工程、すなわち

a)E0の末端の少なくとも一方の外側表面を、第二管状部品E2を受けるのに十分な長さに配置し、該管の、好ましくは初期直径よりも小さな外側直径を有する、適当な挿入座を形成する工程、

b)E0の長さの3分の1以下の長さを有する、M1とは異なった金属M2からなる管状部品E2を、該挿入座の少なくとも一区分の周りにリングとして配置する工程、および

c)該金属M1とM2の表面同士を、該管状部品E0とE2との間の接触表面の少なくとも一部にわたって接合し、こうして得られるバイメタル管の周囲全体に、漏止め接合部、好ましくは圧力接合部を形成する工程

を含んでなる、方法に関する。

【0021】

本発明の別の態様は、高圧および高温条件下で、少なくとも2種類の流体間で、熱交換を効率的に行うのに適した管束装置であって、処理条件下で高い攻撃性を有する一方の流体が管束の管の内側壁と接触し、管束が、作動圧に耐えるのに適当な中空体または補強体を含んでなり、該攻撃性の高い流体との接触により腐食にさらされる材料からなり、その中央区域で管束が固定され、末端で、補強体上に蝶番で支持された2個の管板により支持され、該腐食性流体と接触する表面上で耐食性の金属M3で被覆されており、該管束が、少なくとも一個の本発明のバイメタル管を含んでなり、バイメタル管が、末端の少なくとも一方が該管状部品E2の金属M2と、管板の被覆の該金属M3との間の漏止め溶接を含んでなるように管板中に挿入されていることを特徴とする、管束装置に関する。

【0022】

本発明のさらに別の目的は、該装置の製造方法、およびその方法自体の、該バイメタル管を導入することにより、既存の装置を再構成または修理するための応用に関する。

【0023】

本発明の他の目的は、下記の説明から当業者には明らかである。

【発明を実施するための最良の形態】

【0024】

ここで特定の金属に関して使用する用語「合金」は、少なくとも40重量%の量で該金属を含んでなる金属系組成物を意味する。

【0025】

ここで特定の金属または合金の表面と接触する処理流体の作用に関して使用する用語「腐食」および「腐食性」は、一般的には、表面を形成する材料の除去または特性の変化を意味し、表面の化学的攻撃に由来する腐食作用、および衝撃力、摩擦および切断による物理的な除去プロセスに由来する浸食作用の両方を含んでなる。

【0026】

本説明では、特定の処理条件下にある流体に対する材料に関する用語「耐食性」は、規則ASTM A262種類C(HUEY TEST)により測定して腐食係数が0.1mm/年未満である材料を規定する。通常の工業用材料に関する腐食係数は、当業者には公知の様々なハンドブックに、例えば上記の非特許文献1のカルバミン酸アンモニウムの項における表23−22〜23−24に引用されている。

【0027】

本説明および請求項で使用する用語「圧力(force)溶接」および「漏止め(seal)溶接」は、規則ASME VIII Div.1 UW20に記載されている下記の定義による。

−圧力溶接は、溶接された部品の機械的特性および膨脹に由来する応力に基づき、意図する規定を満たすための特徴を備えた溶接である。

−漏止め溶接は、損失を回避する目的で行い、その寸法が、圧力溶接用に予め加えられた負荷に基づいて決定されない溶接である。

【0028】

ここで、管状部品E1に関して使用する用語「均質」および「均質に」は、金属M1の異なった部分間の溶接または他の漏止めもしくは圧力接合方法に由来する全ての不連続性が無いことを意味する。この定義は、該管状部品の断面または厚さが管の様々な区域で異なる場合があることを排除しない。

【0029】

ここで、互いに接合された2個の金属物体(例えば管、管状部品、金属被覆、板または金属層から選択されたいずれか2個の物体)間の相互作用に関して使用する用語「冶金学的に取り付けた」は、該金属物体間に接触表面または断面が存在し、それぞれの構成成分(同じ金属または異なった金属でよい)が、互いに直接または間接的に接合し、該金属の少なくとも一方と同じ等級の機械的および分離耐性の特徴を有する接合部を形成することを意味する。この定義に従う冶金学的に取り付けられた物体の例は、それぞれの金属が、融解ロッド、ろう付け、冷間溶接(摩擦溶接、爆発圧接)、共押出、高温引抜き加工および類似の技術を使用して、または使用せずに、溶融溶接により接合されている物体である。

【0030】

本発明の管は、その横方向断面で特定の形態に限定されない、従って、用途の必要性に応じて、円形、卵形、長方形または他の形状を有することもでき、場合により不規則でもよい。処理および設置の理由から、および最良の機械的特性を得るために、管の全長にわたって円形断面が好ましい。さらに、本発明の管は、縦方向で直線形態に限定されず、円弧状、エルボまたは屈曲した形態でもよいが、製造および設置を簡単にするために、直線形態が最も一般的に使用される。

【0031】

その多くの用途に対して、問題とする管の寸法は、広い限度内で変えることができる。外側表面(通常は低、中または高圧蒸気である熱流体と接触しているマントル側)と内側表面(腐食性流体と接触している)との間の、通常は2〜30MPaである高い差圧の存在下で最適の性能を得るには、管の内径(または断面の最大幅)は5〜150mm、好ましくは10〜100mmであり、管の中央区域における、部品E2が存在しない所における管状部品E1の厚さは、E1に対して同心円状の別の管状部品が存在する場合を除いて、好ましくは1〜15mm、より好ましくは1.5〜10mmである。

【0032】

部品E1に好ましい金属は、腐食および浸食に対する耐性が優れており、十分に市販されているので、ジルコニウムおよびニオブ、特にジルコニウムおよびその、少なくとも60%のZrを含む合金、例えばZircalloy(商品名)およびZircadyne(商品名)、である。

【0033】

本発明の管は、該部品E1およびE2に加えて、部品E1に対して同心円状に、外側に配置され、管の全長またはより短い長さの部分にわたって伸び、対応する層を形成する、他の管状部品も含んでなることができる。この場合、管状部品E1は、厚さが1mm未満でもよく、例えば0.3〜5mmでよい。この場合、金属M1により形成される部品E1の周りに、M1と一体的で、隣接する、管状形態を有する一個以上の層があり、該層は、例えば第三の金属または合金(例えばステンレス鋼)からなり、差圧に耐えるのに適しているが、安価であり、金属M1に冶金学的に取り付けることができるか、または単純にそれと接触し、E1が圧力により支持される構造を形成する。該一個以上の追加層の金属は、好ましくは金属M2に関して上に記載する金属に含まれる金属または合金から選択され、管状部品E2を形成する金属と同じ金属である必要はないが、該第三の金属が、冶金学的に取り付けられた溶接部または金属M2との接合部を形成するのが好ましい。

【0034】

本発明の幾つかの重なり合った管状部品を含む多相管の例を図3に図式的に示すが、これに限定するものではない。この場合、別の管状部品が部品E2に隣接し、管の長さの中央部分に伸びているが、本発明には、別の管状部品がE1の全長に伸び、部品E2が管の末端で挿入され、該別の管状部品の表面上に円形に配置される解決策も含まれる。

【0035】

本発明の管の長さは、それを使用する装置の寸法に関連して、広い限度内で変えることができる。一般的に、長さは少なくとも直径の5倍を超え、好ましくは1〜20メートル、より好ましくは2〜10メートルである。第一管状部品E1は管の全長にわたって伸びているのに対し、第二管状部品E2は一方または両方の末端またはこれらの近くに向かって、好ましくは全長の0.2〜20%、より好ましくは1〜10%にわたって伸びている。

【0036】

E2の厚さは、機械的特性およびその使用に計画された操作条件に関連して都合良く選択することができる。通常の厚さは1〜15mm、好ましくは2〜10mmでよい。

【0037】

該部品E2は、M1とは異なった金属または合金M2からなり、バイメタル管が含まれる装置の構成部品に応じて適当に選択される。一般的に、M2は、管の接続部に近い、腐食性流体と接触する区域で、装置の保護被覆との溶接に相容性がある金属または合金から選択するのが有利である。例えば尿素用ストリッパー型の交換の場合、該金属M2は、ストリッパーの分配および収集チャンバーの被覆を形成する金属との関係で、好ましくはチタンまたはその合金の一種、またはステンレス鋼尿素等級から選択する。これらの金属材料の典型的な例は、チタンおよびその関連合金に加えて、AISI 316L鋼(尿素等級)、INOX 25/22/2Cr/Ni/Mo鋼、特殊なオーステナイト−フェライト系鋼である。

【0038】

特に好ましいM2金属は、チタンおよびその、カルバミン酸アンモニウムによる腐食に対して耐性がある合金である。

【0039】

本発明により、以下により詳細に説明するように、該部品E2は、熱交換機中の管板の被覆と都合良く漏止め溶接することができる。この分野で一般的に使用されるように、該溶接は、好ましくは板上の管の、差圧に由来する機械的応力に対して耐性がある圧力取り付け区域も形成する。交換機の使用およびその構造に関連して、部品E2は、その末端の一方が管の末端と一致するように都合良く配置することができるか、または管の口に近い位置で部品E1の周りに、管が部品E1のみからなるように、円形に挿入することができる(図1Bにおける部品3のように)。

【0040】

好ましい実施態様では、該部品E2は、バイメタル管の末端区域全長にわたって均質に伸び、その末端まで連続層を形成する。

【0041】

本発明の別の実施態様では、該部品E2は、部品E1の長さを越えて短い距離、好ましくは0.1〜15cm、突き出ることができる。

【0042】

その上、部品E2は、管板上で可能な漏止め溶接のための、より広い、支持接合表面を形成するために、中央区域におけるバイメタル管の外径より大きい外径を有することもできる。該部品E2は、好ましくはそれぞれの支持体上、例えば熱交換機または分解装置の管板上にバイメタル管を溶接するためのベースを形成するのに十分な厚さ0.5〜8mm、より好ましくは1〜4mmを有する。

【0043】

特に好ましい実施態様では、本発明の管は、純粋なジルコニウムまたは少なくとも60%のジルコニウムを含む合金から製造された管状部品E1、および少なくとも一個の、チタンまたはその合金から製造された管状部品E2を含んでなり、管状部品E2は、管の一端に近い所でE1の周りに円形に配置され、そこに接触表面上で冶金学的に漏止め様式で、および好ましくは圧力様式で取り付けられ、少なくとも管の口に最も近い区域で溶接される。

【0044】

特に好ましい実施態様では、該バイメタル管が、同じまたは異なった材料からなる2個の、それぞれ管自体の末端の一方の近くに配置された管状部品E2を含んでなる。この配置は、両方の管板が、バイメタル管の内側壁を形成するのに使用されるM1の定義に含まれる金属または合金とは異なった金属被覆M3を含んでなる、管束交換機の製造に好都合である。

【0045】

本発明の管は、それぞれの場合に当業者により適宜採用される通常の冶金学的技術により製造することができる。しかし、ここで本出願者は、上にすでに記載したように本発明の第二の目的を構成する、該管を製造するための特別な、独特の、効率的な方法を見出した。

【0046】

該方法の工程(a)で、管の外側表面の、一端または両端に配置された区分を、金属M2からなる第二管状部品E2を収容できるようにするための処理にかける。この処理は、問題とする区分の表面を洗浄し、部品E2の表面との効率的な密着性得ることからなる、または例えば摩耗または研削により、表面から金属の薄い層を除去し、本来の直径よりも小さな、好ましくは0.1〜2mm小さな直径(または、管が円形ではない場合、相当する寸法)を有する、部品E2を収容し易い挿入座を得るための処理を含むことができる。適当な洗浄および摩耗技術は、この分野でM1型の金属に通常公知の技術である。

【0047】

表面調製技術は、管の、部品E2の寸法および関連する組立技術に適当な長さを有する区分に対して行う。一般的に、バイメタル管においてE1とE2との間の重なり程度より1〜20mm大きい長さを有する挿入座を調製するのが好ましい。

【0048】

本製造方法の工程(b)では、工程(a)により調製した挿入座の上に管状部品E2を配置する。部品E2は、この目的には、予備形成されている場合、応力または圧縮下で行う場合に挿入工程に続いて起こることがある小さな変形を除いて、挿入座の直径に対応する内径を有する。

【0049】

続く工程(c)では、互いに接触する部品E1およびE2の表面を処理し、全表面周辺部に作用する軸方向応力を支持し、冶金学的結合を形成することができる、漏止め接合部を得る。この接続は、M1型と金属をM2型の金属、例えばTiとZr、またはAlとZr、等、を溶接するための公知の技術を使用して、溶接により行うか、または爆発(通常の英語の用語、いわゆる「爆発結合」)により、真空および/または高温引抜き加工により、もしくは別の、異なった金属の密着および接続技術により、行い、2個の部品E1とE2の表面間に冶金学的結合を形成し、それによって、冶金学的管の操作条件下で適当な漏止め効果を保証することができる。本発明では、必要ではないにしても、接続区域(すなわちM1とM2の表面が漏止め密着される区域)は、可能な最大限の表面上に伸びるのが好ましく、M1とM2の間の接触および重なり区域全体に一致するのがより好ましい。

【0050】

該方法の特別な実施態様では、本発明のバイメタル管は、(a)で調製された挿入区域に金属M2を溶接堆積させ、続いて必要な仕上げ操作を行うことにより、製造することができる。この変形により、本発明の該方法の工程(b)および(c)を同時に行うことができる。

【0051】

当業者は、この分野における知識を所望の実施態様に採用することにより、上記方法の他の変形および該バイメタル管の他の製造方法を行うことができる。これには、作動長より大きい長さを有するバイメタル管を製造し、続いて過剰部分を除去することが含まれる。

【0052】

本発明の別の態様により、該バイメタル管は、部品T1およびT2を互いに取り付け、好ましくは、円筒形ではなく、切りつめた円錐形輪郭を有する接触表面に沿って冶金学的結合を形成するように製造する。この場合、該バイメタル管の製造に関して特許権請求する方法の工程(a)は、例えば研削により、切りつめた円錐形状を有するE0の上に、好ましくは長さ20〜50mmの挿入座を形成し、E0の直径を漸進的に、連続的に、合計0.5〜6mm、好ましくは1〜3mm縮小させることを含んでなる。次いで、E0の表面に適合させ、取り付けるために、内側表面を対応して切りつめた円錐形状を有する部品E2を、本方法のそれぞれの工程(b)および(c)により、該円錐形座の上に重ね合わせ、固定する。

【0053】

本発明の管は、その本来の、管の末端と装置の、該管が現れる少なくとも一部にある腐食防止層との間に漏止め接続を形成し、同時に、その全長にわたって処理流体の腐食/浸食に対する高い耐性を維持することができる有利な特徴により、幾つかの工業的化学的プロセスに使用できるが、これは、非常に高い性能を有する材料からなり、接合区域、またはいずれの場合も、腐食性流体と接触するように調製された表面上の不均質性、が存在しない、一体的な管状部品E1が、E1に冶金学的に結合した、出口支持体、例えば管板、上に漏止め挿入されるように調製された部品E2と接続されており、全体として、標準的な処理条件下で耐食性である組立構造を形成するためである。

【0054】

従って、本発明の管は、例えば腐食性流体が加圧下で流れる装置間の接続ラインとして、あるいは、好ましくは中〜高圧下で腐食性流体を処理するのに適した熱交換機の管束を製造するために、使用できる。特に好ましい用途は、互いに接触する幾つかの相が形成され、化学反応または相転移も内部で起こり、酸化性化学的攻撃による腐食作用および乱流と壁に対する摩擦による浸食作用の両方が著しい熱交換機の製造である。この種の装置には、尿素合成用設備におけるカルバメートストリッパーが含まれる。

【0055】

この後者の装置は、通常1〜40MPaおよび温度70〜300℃で、水、アンモニア、二酸化炭素およびカルバミン酸アンモニウムを含む混合物の存在下で操作し、カルバミン酸アンモニウムは、該化合物の、下記の反応による縮合生成物である。

[2NH3 +CO2+nH2O→NH4OCONH2・nH2O]

【0056】

操作条件は、好ましくは圧力12〜25MPaおよび温度120〜240℃である。

【0057】

本発明が特に関連する、尿素を製造するための通常の工業的設備では、中または高圧部分に含まれる上記の装置は、通常2,000〜100,000リットルの容積を含む。

【0058】

従って、本発明の別の目的は、2種類の流体間で熱交換させるための一連の管を含んでなり、該管の内壁が、通常のステンレス鋼に対する高い腐食性(腐食係数>0.2mm/年)を特徴とする流体と接触するのに適している装置(管束熱交換機)であって、少なくとも一個、好ましくは該管の一部が本発明の請求項1に記載するバイメタル管からなることを特徴とする装置に関連する。より好ましくは、該管の全てが、本発明のバイメタル管である。

【0059】

本発明の圧力装置は、それを使用する機能に応じて、内部および外部の両方で様々な幾何学的形態を有することができる。この装置は、高または中圧用管束熱交換機の典型的な基準に従って構築するのが好ましい。従って、この装置は、通常円筒形を有し、圧力をより効果的に配分するために、シリンダーの末端に2個の半球状キャップ(ヘッド)を含む。半球状キャップ中および円筒形本体に沿って、流体の入口および出口、可能なセンサーを導入するための開口部および検査用の開口部(マンホール)を適宜を設ける。用途に応じて、装置は水平または垂直に向けることができ、上記の尿素プロセスのストリッパーの場合には後者である。

【0060】

圧力の作用をほとんど全体で支持する装置の外壁は、機械的性能が高い金属または合金、通常は炭素鋼、から製造された、補強体とも呼ばれる、耐えるべき圧力に対して厚さが計算されている、通常は20〜350mmの厚い外被からなる。高圧交換機では、外壁は、効果的に耐えるべき圧力に応じて、適宜異なった厚さを有することができる。通常、圧力0.2〜5MPaの飽和蒸気と接触する中央の円筒形区域は、好ましくは厚さが20〜100mmであるのに対し、処理流体の高い圧力を支持する必要があるキャップおよびこれに近いシリンダーの壁は、それに比例して大きい厚さ、好ましくは80〜300mmを有する。外側壁は、公知の技術のいずれかにより組み立てられた、炭素鋼の単層または数層からなることができる。

【0061】

一連の管、または管束を含んでなる区域は、装置の内側で区別することができ、通常、互いに平行に区分され、装置の主軸に対して横方向に適宜配置された2個の隔壁または板の上に挿入され、差圧に耐えるのに適した、通常は厚さが40〜500mmの炭素鋼から製造された平らな部品も含む。最も一般的な場合、2個の板のそれぞれが2個のキャップの一方の近くに配置され、中央の容積を限定し、実質的に円筒形の幾何学的構造を有する。各板は、溶接により円形壁上に漏止め固定されているので、連続的なキャビティ間で物質の交換は生じない。あるいは、管束は、U字形に湾曲し、同じ板に接続され、その板上で、隔壁により分離されているが、実質的に同じ圧力にある、流体の入口および出口区域を限定することができる。

【0062】

本発明の管束装置目的では、一連の管が2個の管板または同じ板の部分の間で固定され、これらの板には適当な孔が開いており、管の末端にある2個のキャビティ間で流体を通過させることができる。第二流体、通常は水/蒸気混合物、が、中間のキャビティ中を、通常はマントル側で、循環し、管壁を通して熱交換を行う。

【0063】

該管の数は、意図する規格によって異なるが、通常は、最少2から、大型の装置では約10000である。好ましくは100〜6000本の管があり、それらの直径は、10〜100mmである。管の長さは、通常、装置の中央本体の長さと一致し、好ましくは1〜20mであり、管の形態は、一般的には直線的であるが、湾曲した、またはドーナツ形部分も含まれ、厚さは、支持すべき負荷および直径に応じて2〜25mmで変えることができる。中間隔壁(じゃま板とも呼ばれる)を中間キャビティ中に配置し、管を支持することができる。これらの隔壁は、通常、炭素鋼から製造され、圧力の作用を支持する必要がないので、厚さが数ミリメートルである。

【0064】

本発明の好ましい態様では、該熱交換装置のすべての管が本発明のバイメタル管である。

【0065】

高い腐食性を特徴とする処理流体、例えばカルバメートと尿素の水溶液、は装置の末端に位置するキャップの内側にあり、該管の内側を流れ、高圧流体を形成する。飽和水蒸気は、通常、中間キャビティの中に圧力0.2〜5MPaで供給され、この水蒸気が、凝縮により、例えばカルバメートの分解に必要な量の熱を放出する。

【0066】

問題の装置では、バイメタル管が管板上に都合良く圧力溶接され、必要な機械的および漏止め安定性を確保する。管板は、通常、管を通すための孔が開いている炭素鋼の厚い層または数層、および処理流体と接触する側にある一個以上の耐食性被覆層からなる。該耐食性層の少なくとも一個は、好ましくは、本発明の管の部品E2を形成する金属または合金と相容性がある金属または合金からなる、すなわち該耐食性層の少なくとも一個は、該金属または合金と、十分な機械的特性および耐食性を備えた溶接または漏止め接続部を形成することができる。

【0067】

例えば、管板は、管束の片側または両側で、場合により爆発結合によりステンレス鋼の中間層に固定された、チタンまたはチタン合金の層で被覆されている。該層は、表面上の出口に近い所で、各バイメタル管の部品E2と圧力および漏止め溶接され、所望によりE2の短い部分、例えば1〜5cm、が板の表面から突き出る。耐食性層の厚さは、十分な期間腐食に耐えるように適当に選択され、好ましくは2〜20mm、より好ましくは3〜15mmである。

【0068】

板の耐食性層と管の末端との間の溶接を行うのに適当な技術は、一般的に当業者には公知である。これらの技術は、特殊であるが、チタンまたはチタン合金から製造された部品の接合に良く知られている。

【0069】

本発明のバイメタル管は、既存の熱交換機における管束の管を、全部または一部置き換えるのに有利に使用できる。

【0070】

本発明の別の実施態様により、問題とする管は、工業的設備に一般的に適用される通常の保守または近代化(または更新)の際に、既存の熱交換機における管束の一個以上の管を置き換えるのに都合良く使用できる。該更新作業により、何らかの理由で最早機能しない、および/または最早十分に一体的ではない(例えば腐食により薄くなっているか、または孔が開いているために、寿命が来ている)既存の管を置き換えることにより、交換機の機能性を回復すること、および耐性の低い材料で製造された既存の管を置き換えることにより、装置の性能および安全性を改良すること、の二重の目的を達成することができる。

【0071】

従って、本発明の別の目的は、腐食性流体が、管束を形成する管の内側部分と接触する、腐食性流体処理に適当な管束化学的装置を、該管の少なくとも一個を本発明のバイメタル管で置き換えることにより、修理すること、またはその性能を改良することに関する。

【0072】

該保守または近代化を行う装置は、管板がチタンまたはチタン合金の一種で被覆されている熱交換機、より好ましくは尿素合成サイクルのストリッパーである。好ましい実施態様では、本発明の方法は、少なくとも一個の既存の管を取り外すこと、これによって形成されたキャビティを洗浄および穿孔(boring)すること、適当な長さを有する本発明のバイメタル管を各キャビティに挿入すること、各管の口を、通常0.3〜5cmの短い部分が突き出るように位置合わせすること、最後に管板の被覆を、各管の部品E2の外側表面と溶接することを含んでなる。

【0073】

添付の図面は、本発明の実施態様の代表的な、非限定的な例を示す。これらの図で、同じ機能を有する部品は同じ番号で示す。

【0074】

図1は、本発明の管の、

(A)部品E2が一端にのみ配置された、および

(B)部品E2が、各端部で、管の末端口まで(上)、および僅かに後退した位置に配置され、均質に部品E1の金属M1からなる部分が突き出ている(下)

2個の縦方向断面を図式的に示す。

【0075】

図2は、本発明の管を管板上で挿入した断面の、

(A)部品E2が、管の末端区域で、板の被覆との溶接部に近い所に配置された、および

(B)部品E2が、管板の厚さを越えて、管の軸に沿って外側部分に伸びる

二つの例を図式的に詳細に示す。

【0076】

図3は、図2の細部と類似の、ただし、末端間の中間部分で、異なった金属の2個の同心円層からなり、最も内側が管状部品E2である、本発明の管に関連する。

【0077】

非常に簡潔に、明瞭に説明するために、図に示す様々な部品間の比率は、実際の値には対応していない。

【0078】

本発明の管および設置を例示する非限定的な例に関連する下記の説明では、図の向きおよび説明する様々な部品の相対的な位置は、本発明の実用的な実施態様で説明する目的の配置を代表するものでも、制限するものでもない。

【0079】

図1(A)に関して、本発明のバイメタル管は、円筒形を有し、管の全長に伸びる、上記の金属M1、好ましくはジルコニウムまたはその合金の一種、からなる、均質で連続的な管状部品1を含んでなる。通常の管製造技術の一つにより得られる、内側壁と接触する流体の腐食性に対して望ましい耐性を与えることに加えて、高圧に耐えるのに適した該部品は、流体を収容し、管の長さの大部分にわたって圧力を完全に支える機能を発揮し、従って、処理圧力に対して十分な厚さで製造される。該バイメタル管の上側部分では、部品1の壁の断面の厚さは、管全体の2〜10%長さにわたって窪んでおり、外側表面上で、金属M2、好ましくはチタンまたはその合金の一種、からなる第二の管状部品2を同心円状に受け容れるようになっている。金属M1およびM2、特にジルコニウムおよびチタン、は、部品1と2の間の接触表面上で、冶金学的漏止め結合される。2個の部品1および2は、管(A)の上側の口に関する限り、同心円状に配置されている。部品2の、この場合管の内圧に耐える(contrasting)のに部分的に寄与する厚さは、好ましくは1の厚さの20〜50%である。

【0080】

図(B)に関して、バイメタル管は、円筒形を有し、管の全長に伸びる、金属M1からなる、均質で連続的な管状部品1を含んでなり、その上側部分には、図1(A)に示すものと類似の、金属M2からなる第二の管状部品2がある。該管の下側部分で、部品1は、外側表面が、好ましくは管全体の2〜10%の長さにわたるキャビティを含んでなるような形状を有し、該キャビティは、部品1の、管の口まで約0.5〜3%にわたる小さな最終部分が、管の中央部分と変わらないように作られている。チタンまたはその合金の一種から製造された管状部品3が、該キャビティ中に部品1と同心円状に配置され、好ましくは上記の技術の一つにより、冶金学的に部品1に取り付けられている。

【0081】

図2(A)に関して、本発明のバイメタル管を、その一部だけを示す、金属M1から製造された管状部品1、管の末端部分に配置された、金属M2から製造された部品2、および管自体により限定される、流体を通すためのダクト4の組合せにより示す。該管は、腐食性の高い流体を圧力下で処理する典型的な熱交換機、例えば尿素の工業的合成におけるカルバミン酸アンモニウムのストリッパー、の管板からなる支持体上に固定される。この場合、管板5は、圧力作用に耐えるのに適当な大きな厚さを有する補強体、通常は炭素鋼から製造された有孔シート、および溶接または他の方法により、好ましくはM2と長期間持続する漏止め接続を形成するための、耐腐食金属からなる耐食性被覆6を含んでなる。図2(A)に示す例では、この分野で、例えばWO03/095060から公知の内容により、必要であれば幾つかの金属層も含んでなることができる被覆6は、バイメタル管の出口の外側に存在する管状部品2の上に、好ましくは溶接された接合部7により、漏止めおよび圧力様式で取り付ける。

【0082】

図2(A)に示す例の様々な変形が可能であり、全て等しく本発明の範囲内に入り、公知の技術を応用する当業者には明らかであるので、図には示していない。例えば、板および他の部品中に、装置の安全性を改善するのに適当な一個以上ののぞき孔を設けることができる。

【0083】

図2(B)は、図2(A)の変形を示すが、そこでは本発明の管の管状部品E2(図ではやはり2で示す)が、管板5の厚さを越えて伸びているので、管板5が外側層の金属Mとのみ接触する。

【0084】

図2(A)および2(B)に示す技術解決策を含んでなる管束交換機では、金属M2の部品E2が、部品E1との接続技術により、各管上に配置されるので、管と管板の漏止め接続を、類似の、溶接と相容性がある金属間で行うことができ、これは、管板上に挿入する前に管上に直接行うことができ、この型の圧力装置に考えられる厳格な安全性必要条件を十分に満足する。

【0085】

このように、金属M1 と板の被覆を形成する金属との間の接続を行う必要がないので、該金属を互いにが簡単に溶接できないか、または各金属の耐食性よりも低い耐食性を有する溶接部を形成する場合に、交換機の製造がはるかに容易に、より経済的になる。本発明により、管の空間密度が高く(平均で相互の間隔が3〜5cm)、装置の全体的な寸法のために伝統的な溶接と異なった技術を使用できない場合に、管板に典型的な障害物と限られた操作空間による欠点を生じることなく、環境中で、適当な装置により、E1とE2との間の接続を実際、上記の技術により容易に行うことができる。

【0086】

図3は、図1に示すものと同じ型のアセンブリーの、別の変形を示す。しかし、この場合に観察される、本発明の管状部品E1に対応する、連続的で、均質な管状部品1は、厚さが前の場合の厚さより小さく、従って、末端間のほとんどの部分で、全長の80〜95%にわたって、M1より経済的で、容易に入手できる、良好な機械的特性を有するが、耐食性は低い金属または合金からなる管8の内側に挿入するのが好ましい。末端に近い区域では、該管8は、図2に関して上に記載した手順により、M2からなる管状部品2で置き換えられている。部品2および部品8の金属は、好ましくは相互の接触区域で、この場合特別な耐食性を必要としない、通常、加圧蒸気と接触する接続部を形成する。

【0087】

図を簡潔にするために、図2(A)、2(B)および3は、管末端の、管板の中に挿入した区域の一方だけを図式的に示し、管板の反対側にある管の図も同様である。

【0088】

当業者は、本発明の上記と異なる実施態様を、様々な応用上の必要条件を取り入れて行うことができ、いずれの場合も、これらの実施態様は、請求項の範囲内に入る明らかな変形である。

【図面の簡単な説明】

【0089】

【図1】本発明の管の2個の縦方向断面を図式的に示す図。

【図2】本発明の管を管板上で挿入した断面の二つの例を図式的に詳細に示す図。

【図3】図2と類似の、ただし、末端間の中間部分で、異なった金属の2個の同心円層からなり、最も内側が管状部品E2である、本発明の管を示す図。

【符号の説明】

【0090】

1 管状部品

2 金属M2から製造された部品

3 管状部品

4 ダクト

5 管板

6 耐食性被覆

7 接合部

8 管

【特許請求の範囲】

【請求項1】

内側表面で接触する処理流体の腐食作用に対して耐性があるバイメタル管であって、第一管状部品E1(1)および少なくとも第二管状部品E2(2)を含んでなり、前記第一管状部品E1(1)が、前記内側表面に面しており、Zr、Ta、NbおよびAlまたは前記金属の合金から選択された金属M1からなり、前記管の全長にわたって均質に伸びており、前記第二管状部品E2(2)が、M1とは異なった第二金属または合金M2からなり、前記第一管状部品の外側に円形に、前記第一管状部品の一端に近い位置で、前記管自体の長さの3分の1未満の部分に配置され、前記部品E1と漏止め固定されている、バイメタル管。

【請求項2】

同じ材料または異なった材料の2個の前記第二管状部品E2を含んでなり、前記第二管状部品E2のそれぞれが前記管の一端の近くに位置する、請求項1に記載のバイメタル管。

【請求項3】

前記部品E1が、ジルコニウムまたは少なくとも60重量%のジルコニウムを含む合金からなる、請求項1または2に記載のバイメタル管。

【請求項4】

前記部品E2の前記金属M2が、チタン、チタン合金および尿素等級ステンレス鋼から選択される、請求項1〜3のいずれか一項に記載のバイメタル管。

【請求項5】

前記金属M2が、チタンまたはチタン合金から選択される、請求項4に記載のバイメタル管。

【請求項6】

前記部品E1およびE2に加えて、E1の周りに、E1の外側表面と接触して配置された少なくとも一個の別の金属管状部品を含んでなる、請求項1〜5のいずれか一項に記載のバイメタル管。

【請求項7】

チタン、チタン合金またはステンレス鋼から選択された金属からなる前記別の管状部品が、E2に対して連続的であり、前記管自体の中央部分で伸びている、請求項6に記載のバイメタル管。

【請求項8】

前記別の管状部品が、前記E2の金属M2との溶接に相容性がある金属からなる、請求項7に記載のバイメタル管。

【請求項9】

前記部品E1の中央部分の厚さが1〜15mmである、請求項1〜8のいずれか一項に記載のバイメタル管。

【請求項10】

各部品E2の長さが、前記管の全長の0.2〜20%である、請求項1〜9のいずれか一項に記載のバイメタル管。

【請求項11】

各部品E2が、1〜15mmの一様な厚さを有する、請求項1〜10のいずれか一項に記載のバイメタル管。

【請求項12】

請求項1〜11のいずれか一項に記載のバイメタル管の製造方法であって、全長にわたって少なくとも一個の、前記金属M1からなる管状部品E0を含んでなる管E0から出発し、下記の工程、すなわち

a)E0の末端の少なくとも一方の外側表面を、第二管状部品E2を受けるのに十分な長さに配置し、好ましくは前記管の初期直径よりも小さな外側直径を有する、適当な挿入座を形成する工程、

b)E0の長さの3分の1以下の長さを有する、M1とは異なった金属M2からなる管状部品E2を、前記挿入座の少なくとも一区分の周りにリングとして配置する工程、および

c)前記金属M1とM2の表面同士を、それらの間の接触表面の少なくとも一部にわたって接合し、こうして得られるバイメタル管の周囲全体に漏止め接合部を形成する工程

を含んでなる、方法。

【請求項13】

工程a)で、0.1〜2mmの厚さを有する金属層を前記挿入座から除去する、請求項12に記載の方法。

【請求項14】

前記工程c)で、2種類の金属M1およびM2が相互に、前記部品E1およびE2の表面の接触面積全体にわたって伸びる冶金学的結合を形成する、請求項12または13に記載の方法。

【請求項15】

請求項1〜12のいずれか一項に記載の管の、工業的設備で腐食性流体を処理するための装置における使用。

【請求項16】

前記装置に挿入される熱交換用管束を製造するための、請求項15に記載の使用。

【請求項17】

前記装置が、尿素製造用設備の高圧サイクルにおけるカルバミン酸アンモニウムストリッパーを形成する、請求項15または16に記載の使用。

【請求項18】

腐食性の高い流体を高圧で処理するための工業的装置であって、少なくとも一個の、好ましくは一連の、請求項1〜12のいずれか一項に記載のバイメタル管を含んでなり、前記バイメタル管の内側表面が前記流体と接触する、装置。

【請求項19】

管束熱交換機からなる、請求項18に記載の装置。

【請求項20】

前記管束が、直径10〜100mmのバイメタル管100〜6,000本を含んでなる、請求項19に記載の装置。

【請求項21】

前記バイメタル管が溶接されている管板を含んでなり、前記管板が、前記処理流体の腐食に耐えられる少なくとも一個の金属層で被覆されている、請求項18〜20のいずれか一項に記載の装置。

【請求項22】

前記金属被覆層が、前記バイメタル管の前記部品E2の金属と相容性がある金属M3からなる、請求項21に記載の装置。

【請求項23】

前記金属被覆層が、前記部品E2と漏止め溶接されている、請求項22に記載の装置。

【請求項24】

前記被覆および前記部品E2が、チタンまたはチタン合金から選択された金属M2からなる、請求項22または23に記載の装置。

【請求項25】

腐食性流体が、管束を形成する管の内側壁と接触する、腐食性流体の処理に適当な管束化学的装置を、修理または改良する方法であって、前記管の少なくとも一個を、請求項1〜12のいずれか一項に記載のバイメタル管で置き換えることを含んでなる、方法。

【請求項26】

前記装置が、チタン、チタン合金またはステンレス鋼から選択された金属で被覆された管板を含んでなる、請求項25に記載の方法。

【請求項27】

前記装置が、尿素合成プロセスにおける高圧サイクル中のストリッパーを形成する、請求項25または26に記載の方法。

【請求項28】

少なくとも一個の既存の管を取り外すこと、これによって前記管板中に形成されたキャビティを洗浄すること、適当な長さを有する、請求項1〜12のいずれか一項に記載のバイメタル管を各キャビティに挿入すること、各管の口を、前記管が通常0.3〜5cmの短い距離突き出るように位置合わせすること、および前記管板の被覆を、各管の前記部品E2の外側表面と溶接することを含んでなる、請求項25〜27のいずれか一項に記載の方法。

【請求項1】

内側表面で接触する処理流体の腐食作用に対して耐性があるバイメタル管であって、第一管状部品E1(1)および少なくとも第二管状部品E2(2)を含んでなり、前記第一管状部品E1(1)が、前記内側表面に面しており、Zr、Ta、NbおよびAlまたは前記金属の合金から選択された金属M1からなり、前記管の全長にわたって均質に伸びており、前記第二管状部品E2(2)が、M1とは異なった第二金属または合金M2からなり、前記第一管状部品の外側に円形に、前記第一管状部品の一端に近い位置で、前記管自体の長さの3分の1未満の部分に配置され、前記部品E1と漏止め固定されている、バイメタル管。

【請求項2】

同じ材料または異なった材料の2個の前記第二管状部品E2を含んでなり、前記第二管状部品E2のそれぞれが前記管の一端の近くに位置する、請求項1に記載のバイメタル管。

【請求項3】

前記部品E1が、ジルコニウムまたは少なくとも60重量%のジルコニウムを含む合金からなる、請求項1または2に記載のバイメタル管。

【請求項4】

前記部品E2の前記金属M2が、チタン、チタン合金および尿素等級ステンレス鋼から選択される、請求項1〜3のいずれか一項に記載のバイメタル管。

【請求項5】

前記金属M2が、チタンまたはチタン合金から選択される、請求項4に記載のバイメタル管。

【請求項6】

前記部品E1およびE2に加えて、E1の周りに、E1の外側表面と接触して配置された少なくとも一個の別の金属管状部品を含んでなる、請求項1〜5のいずれか一項に記載のバイメタル管。

【請求項7】

チタン、チタン合金またはステンレス鋼から選択された金属からなる前記別の管状部品が、E2に対して連続的であり、前記管自体の中央部分で伸びている、請求項6に記載のバイメタル管。

【請求項8】

前記別の管状部品が、前記E2の金属M2との溶接に相容性がある金属からなる、請求項7に記載のバイメタル管。

【請求項9】

前記部品E1の中央部分の厚さが1〜15mmである、請求項1〜8のいずれか一項に記載のバイメタル管。

【請求項10】

各部品E2の長さが、前記管の全長の0.2〜20%である、請求項1〜9のいずれか一項に記載のバイメタル管。

【請求項11】

各部品E2が、1〜15mmの一様な厚さを有する、請求項1〜10のいずれか一項に記載のバイメタル管。

【請求項12】

請求項1〜11のいずれか一項に記載のバイメタル管の製造方法であって、全長にわたって少なくとも一個の、前記金属M1からなる管状部品E0を含んでなる管E0から出発し、下記の工程、すなわち

a)E0の末端の少なくとも一方の外側表面を、第二管状部品E2を受けるのに十分な長さに配置し、好ましくは前記管の初期直径よりも小さな外側直径を有する、適当な挿入座を形成する工程、

b)E0の長さの3分の1以下の長さを有する、M1とは異なった金属M2からなる管状部品E2を、前記挿入座の少なくとも一区分の周りにリングとして配置する工程、および

c)前記金属M1とM2の表面同士を、それらの間の接触表面の少なくとも一部にわたって接合し、こうして得られるバイメタル管の周囲全体に漏止め接合部を形成する工程

を含んでなる、方法。

【請求項13】

工程a)で、0.1〜2mmの厚さを有する金属層を前記挿入座から除去する、請求項12に記載の方法。

【請求項14】

前記工程c)で、2種類の金属M1およびM2が相互に、前記部品E1およびE2の表面の接触面積全体にわたって伸びる冶金学的結合を形成する、請求項12または13に記載の方法。

【請求項15】

請求項1〜12のいずれか一項に記載の管の、工業的設備で腐食性流体を処理するための装置における使用。

【請求項16】

前記装置に挿入される熱交換用管束を製造するための、請求項15に記載の使用。

【請求項17】

前記装置が、尿素製造用設備の高圧サイクルにおけるカルバミン酸アンモニウムストリッパーを形成する、請求項15または16に記載の使用。

【請求項18】

腐食性の高い流体を高圧で処理するための工業的装置であって、少なくとも一個の、好ましくは一連の、請求項1〜12のいずれか一項に記載のバイメタル管を含んでなり、前記バイメタル管の内側表面が前記流体と接触する、装置。

【請求項19】

管束熱交換機からなる、請求項18に記載の装置。

【請求項20】

前記管束が、直径10〜100mmのバイメタル管100〜6,000本を含んでなる、請求項19に記載の装置。

【請求項21】

前記バイメタル管が溶接されている管板を含んでなり、前記管板が、前記処理流体の腐食に耐えられる少なくとも一個の金属層で被覆されている、請求項18〜20のいずれか一項に記載の装置。

【請求項22】

前記金属被覆層が、前記バイメタル管の前記部品E2の金属と相容性がある金属M3からなる、請求項21に記載の装置。

【請求項23】

前記金属被覆層が、前記部品E2と漏止め溶接されている、請求項22に記載の装置。

【請求項24】

前記被覆および前記部品E2が、チタンまたはチタン合金から選択された金属M2からなる、請求項22または23に記載の装置。

【請求項25】

腐食性流体が、管束を形成する管の内側壁と接触する、腐食性流体の処理に適当な管束化学的装置を、修理または改良する方法であって、前記管の少なくとも一個を、請求項1〜12のいずれか一項に記載のバイメタル管で置き換えることを含んでなる、方法。

【請求項26】

前記装置が、チタン、チタン合金またはステンレス鋼から選択された金属で被覆された管板を含んでなる、請求項25に記載の方法。

【請求項27】

前記装置が、尿素合成プロセスにおける高圧サイクル中のストリッパーを形成する、請求項25または26に記載の方法。

【請求項28】

少なくとも一個の既存の管を取り外すこと、これによって前記管板中に形成されたキャビティを洗浄すること、適当な長さを有する、請求項1〜12のいずれか一項に記載のバイメタル管を各キャビティに挿入すること、各管の口を、前記管が通常0.3〜5cmの短い距離突き出るように位置合わせすること、および前記管板の被覆を、各管の前記部品E2の外側表面と溶接することを含んでなる、請求項25〜27のいずれか一項に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−45739(P2008−45739A)

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願番号】特願2007−167748(P2007−167748)

【出願日】平成19年6月26日(2007.6.26)

【出願人】(596013660)スナムプロゲッティ、ソシエタ、ペル、アチオニ (1)

【氏名又は名称原語表記】SNAMPROGETTI S.P.A.

【Fターム(参考)】

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願日】平成19年6月26日(2007.6.26)

【出願人】(596013660)スナムプロゲッティ、ソシエタ、ペル、アチオニ (1)

【氏名又は名称原語表記】SNAMPROGETTI S.P.A.

【Fターム(参考)】

[ Back to top ]