耐食性ロールおよびその製造方法

【課題】塩酸,クロム酸,リン酸等の酸薬液飛散下での溶射皮膜の寿命を延長できる耐食性ロールおよびその製造方法を提供する。

【解決手段】第1の方法は耐食性ロールであり、ロール1の表面に形成された第1層として硬化肉盛の溶接被覆層2と、第2層としてNi系の超合金系による溶射被覆層3と、第3層としてWC―NiCr溶射被覆層4と、セラミック系流体を被覆表面に流し込んで焼成した封孔処理層とを備える。第2の方法は耐食性ロールの製造方法であり、ロール1の表面に第1層として硬化肉盛溶接加工を行い、次いで、機械加工、研磨加工をおこない、次いで、第2層としてNi系の超合金系による溶射加工を行い、次いで、第3層としてWC―NiCr溶射加工を行い、次いで、研磨加工をおこない、次いで、セラミック系流体を被覆表面に流し込んで焼成する封孔処理を行う。

【解決手段】第1の方法は耐食性ロールであり、ロール1の表面に形成された第1層として硬化肉盛の溶接被覆層2と、第2層としてNi系の超合金系による溶射被覆層3と、第3層としてWC―NiCr溶射被覆層4と、セラミック系流体を被覆表面に流し込んで焼成した封孔処理層とを備える。第2の方法は耐食性ロールの製造方法であり、ロール1の表面に第1層として硬化肉盛溶接加工を行い、次いで、機械加工、研磨加工をおこない、次いで、第2層としてNi系の超合金系による溶射加工を行い、次いで、第3層としてWC―NiCr溶射加工を行い、次いで、研磨加工をおこない、次いで、セラミック系流体を被覆表面に流し込んで焼成する封孔処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐食性ロールおよびその製造方法に関するものである。

【背景技術】

【0002】

酸洗ラインの酸タンク入側には、ストリップ張力を測定するテンションメータロールが設置されているが、トラブル等で運転停止した場合に酸タンク内の塩酸が逆流して、テンションメータロールに飛散することがある。酸によるロールの腐食を防止するためには、ゴムライニングが有効である。しかし、ストリップによる偏摩耗が発生して、ロールの平行度が保てず、正確に測定できない。

【0003】

このような問題を解決するため、従来例1ではロール表面に溶射を施してきた。即ち、

SCMの丸棒から素材取りをして機械加工と研磨加工を施しロールを得る。このロールの表面に第1層としてNi系の超合金系による溶射加工を行う。次いで、第2層としてWC―NiCr溶射加工を行う。次いで、研磨加工をおこなう。次いで、シリコン系流体を被覆表面に流し込み封孔処理を行った。

【0004】

また、従来例2として特許文献1の技術は耐摩耗性、耐食性に優れたデフレクタロールであり、ロール表面にNi,Crおよび炭化物からなる溶射被覆層が形成されたものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−118707号公報。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来例1の技術では十分な耐酸性を得ることができず、塩酸が皮膜に侵入して母材より溶射被膜が剥離しやすく、使用して1〜6ヶ月程度の寿命しかなかった。

また、従来例2の技術でも十分な耐酸性を得ることができなかった。

【0007】

本発明は上記課題を解決し、塩酸,クロム酸,リン酸等の酸薬液飛散下での溶射皮膜の寿命を延長できる耐食性ロールおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の課題解決手段の第1は耐食性ロールであり、ロールの表面に形成された第1層として硬化肉盛の溶接被覆層と、第2層としてNi系の超合金系による溶射被覆層と、第3層としてWC―NiCr溶射被覆層と、セラミック系流体を被覆表面に流し込んで焼成した封孔処理層とを備える。

【0009】

本発明の課題解決手段の第2は耐食性ロールの製造方法であり、ロールの表面に第1層として硬化肉盛溶接加工を行い、次いで、機械加工、研磨加工をおこない、次いで、第2層としてNi系の超合金系による溶射加工を行い、次いで、第3層としてWC―NiCr溶射加工を行い、次いで、研磨加工をおこない、次いで、セラミック系流体を被覆表面に流し込んで焼成する封孔処理を行うものである。

【発明の効果】

【0010】

本発明によりロールの母材に硬化肉盛を施したことにより、セラミック系流体の流し込み後に行なわれる熱処理での母材の硬化低下が防止でき、溶射皮膜の剥離が防止できる。また、溶射後にセラミック系流体を被覆表面に流し込んで焼成する封孔処理を行うので、溶射気孔を塞ぎ、塩酸の母材への侵入防止効果を向上させることができた。

【図面の簡単な説明】

【0011】

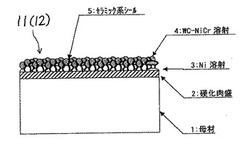

【図1】本発明ロールの一実施例の概略正面図である。

【図2】図1の部分拡大断面図である。

【発明を実施するための形態】

【0012】

以下に、本発明の実施例を図面に基づき説明する。

図1,2において、本発明の第1は、酸洗ラインの酸タンク入側に設置された、ストリップ張力を測定するテンションメータロール11とデフレクタロール12である。このロールは、ロール母材1の表面に形成された第1層2として硬化肉盛溶接被覆層2と、第2層3としてNi系の超合金系による溶射被覆層3と、第3層4としてWC―NiCr溶射被覆層4と、セラミック系流体を被覆表面に流し込んで焼成した封孔処理層5とを備える。

【0013】

また、本発明の第2は、前記ロールの製造方法である。ロール母材1の表面に第1層2として硬化肉盛溶接加工を行い、次いで、機械加工、研磨加工をおこない、次いで、第2層3としてNi系の超合金系による溶射加工を行い、次いで、第3層4としてWC―NiCr溶射加工を行い、次いで、研磨加工をおこない、次いで、セラミック系流体を被覆表面に流し込んで焼成する封孔処理を行うのである。

【実施例】

【0014】

S35Cの丸棒から素材取りをして機械加工と研磨加工を施し、

胴部外径 346mm、胴長 2100mm のロールを得た。

このロール母材1の表面に第1層2として硬化肉盛を、サブマージアーク溶接法で行った。即ち、表面に盛り上げた微細な粒状のフラックスの中に、SUS420からなる溶接棒を突き込んでアーク溶接を行った。硬化層の厚さ(推定値)は3mm、硬度(推定値)はHS60〜70であった。

【0015】

次いで、普通旋盤で機械加工、円筒研磨機で研磨加工を行った。

【0016】

次いで、第2層3として溶射加工を高速フレーム溶射法(HVOF溶射法)で行った。

即ち、溶射ガン燃焼室の圧力を高めることによって高速火焔を発生させ、この燃焼炎ジェット流の中心に、耐酸液性を得るためにアトマイズ法で製作した平均粒子径20〜30

μmのNi系合金粉末材料を供給し、溶融または半溶融状態にし、高速で連続溶射する。溶射層の厚さ(推定値)は、溶射層の剥離リスクを低くするため、一般的な厚みである70〜130μmとした。硬度(推定値)はHV400〜500であった。

【0017】

次いで、第3層4として溶射加工を高速フレーム溶射法(HVOF溶射法)で行った。

即ち、溶射ガン燃焼室の圧力を高めることによって高速火焔を発生させ、この燃焼炎ジェット流の中心に、耐摩耗性を得るために造粒焼結法で製作した平均粒子径20〜30

μmのWC―NiCr系粉末材料を供給し、溶融または半溶融状態にし、高速で連続溶射する。溶射層の厚さ(推定値)は、溶射層の剥離リスクを低くするため、一般的な厚みである70〜130μmとした。硬度(推定値)はHV1000〜1100であった。

【0018】

次いで、円筒研磨機で研磨加工を行った。表面粗さはRy6.3μmであった。

【0019】

次いで、封孔処理を行った。即ち、セラミック系流体を被覆表面に流し込み、500度で焼成し、この流体流し込みと焼成の工程を3回行った。

【0020】

ここで、セラミック系流体として、Cr2O3系のZACシール(商品名)を使った。この商品の製造販売者は次のものである。

会社名称: トーカロ株式会社

会社住所: 兵庫県東灘区深江北町4丁目13番4号。

【0021】

このロールを酸洗ラインの酸タンク入側に設置し、ストリップ張力を測定するテンションメータロール11とデフレクタロール12として組み込み、1年6ヶ月間にわたり使用し、その後、新しいものと交換した。従来のものと比較して約3倍以上寿命が延びたことになる。

【0022】

本発明は前記した実施例や実施態様に限定されず、特許請求の範囲および範囲を逸脱せずに種々の変形を含む。

【産業上の利用可能性】

【0023】

本発明は、耐食性ロールおよびその製造方法に利用される。

【符号の説明】

【0024】

1 ロール母材

2 第1層

3 第2層

4 第3層

5 第4層

11 テンションメータロール

12 デフレクタロール

【技術分野】

【0001】

本発明は、耐食性ロールおよびその製造方法に関するものである。

【背景技術】

【0002】

酸洗ラインの酸タンク入側には、ストリップ張力を測定するテンションメータロールが設置されているが、トラブル等で運転停止した場合に酸タンク内の塩酸が逆流して、テンションメータロールに飛散することがある。酸によるロールの腐食を防止するためには、ゴムライニングが有効である。しかし、ストリップによる偏摩耗が発生して、ロールの平行度が保てず、正確に測定できない。

【0003】

このような問題を解決するため、従来例1ではロール表面に溶射を施してきた。即ち、

SCMの丸棒から素材取りをして機械加工と研磨加工を施しロールを得る。このロールの表面に第1層としてNi系の超合金系による溶射加工を行う。次いで、第2層としてWC―NiCr溶射加工を行う。次いで、研磨加工をおこなう。次いで、シリコン系流体を被覆表面に流し込み封孔処理を行った。

【0004】

また、従来例2として特許文献1の技術は耐摩耗性、耐食性に優れたデフレクタロールであり、ロール表面にNi,Crおよび炭化物からなる溶射被覆層が形成されたものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−118707号公報。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来例1の技術では十分な耐酸性を得ることができず、塩酸が皮膜に侵入して母材より溶射被膜が剥離しやすく、使用して1〜6ヶ月程度の寿命しかなかった。

また、従来例2の技術でも十分な耐酸性を得ることができなかった。

【0007】

本発明は上記課題を解決し、塩酸,クロム酸,リン酸等の酸薬液飛散下での溶射皮膜の寿命を延長できる耐食性ロールおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の課題解決手段の第1は耐食性ロールであり、ロールの表面に形成された第1層として硬化肉盛の溶接被覆層と、第2層としてNi系の超合金系による溶射被覆層と、第3層としてWC―NiCr溶射被覆層と、セラミック系流体を被覆表面に流し込んで焼成した封孔処理層とを備える。

【0009】

本発明の課題解決手段の第2は耐食性ロールの製造方法であり、ロールの表面に第1層として硬化肉盛溶接加工を行い、次いで、機械加工、研磨加工をおこない、次いで、第2層としてNi系の超合金系による溶射加工を行い、次いで、第3層としてWC―NiCr溶射加工を行い、次いで、研磨加工をおこない、次いで、セラミック系流体を被覆表面に流し込んで焼成する封孔処理を行うものである。

【発明の効果】

【0010】

本発明によりロールの母材に硬化肉盛を施したことにより、セラミック系流体の流し込み後に行なわれる熱処理での母材の硬化低下が防止でき、溶射皮膜の剥離が防止できる。また、溶射後にセラミック系流体を被覆表面に流し込んで焼成する封孔処理を行うので、溶射気孔を塞ぎ、塩酸の母材への侵入防止効果を向上させることができた。

【図面の簡単な説明】

【0011】

【図1】本発明ロールの一実施例の概略正面図である。

【図2】図1の部分拡大断面図である。

【発明を実施するための形態】

【0012】

以下に、本発明の実施例を図面に基づき説明する。

図1,2において、本発明の第1は、酸洗ラインの酸タンク入側に設置された、ストリップ張力を測定するテンションメータロール11とデフレクタロール12である。このロールは、ロール母材1の表面に形成された第1層2として硬化肉盛溶接被覆層2と、第2層3としてNi系の超合金系による溶射被覆層3と、第3層4としてWC―NiCr溶射被覆層4と、セラミック系流体を被覆表面に流し込んで焼成した封孔処理層5とを備える。

【0013】

また、本発明の第2は、前記ロールの製造方法である。ロール母材1の表面に第1層2として硬化肉盛溶接加工を行い、次いで、機械加工、研磨加工をおこない、次いで、第2層3としてNi系の超合金系による溶射加工を行い、次いで、第3層4としてWC―NiCr溶射加工を行い、次いで、研磨加工をおこない、次いで、セラミック系流体を被覆表面に流し込んで焼成する封孔処理を行うのである。

【実施例】

【0014】

S35Cの丸棒から素材取りをして機械加工と研磨加工を施し、

胴部外径 346mm、胴長 2100mm のロールを得た。

このロール母材1の表面に第1層2として硬化肉盛を、サブマージアーク溶接法で行った。即ち、表面に盛り上げた微細な粒状のフラックスの中に、SUS420からなる溶接棒を突き込んでアーク溶接を行った。硬化層の厚さ(推定値)は3mm、硬度(推定値)はHS60〜70であった。

【0015】

次いで、普通旋盤で機械加工、円筒研磨機で研磨加工を行った。

【0016】

次いで、第2層3として溶射加工を高速フレーム溶射法(HVOF溶射法)で行った。

即ち、溶射ガン燃焼室の圧力を高めることによって高速火焔を発生させ、この燃焼炎ジェット流の中心に、耐酸液性を得るためにアトマイズ法で製作した平均粒子径20〜30

μmのNi系合金粉末材料を供給し、溶融または半溶融状態にし、高速で連続溶射する。溶射層の厚さ(推定値)は、溶射層の剥離リスクを低くするため、一般的な厚みである70〜130μmとした。硬度(推定値)はHV400〜500であった。

【0017】

次いで、第3層4として溶射加工を高速フレーム溶射法(HVOF溶射法)で行った。

即ち、溶射ガン燃焼室の圧力を高めることによって高速火焔を発生させ、この燃焼炎ジェット流の中心に、耐摩耗性を得るために造粒焼結法で製作した平均粒子径20〜30

μmのWC―NiCr系粉末材料を供給し、溶融または半溶融状態にし、高速で連続溶射する。溶射層の厚さ(推定値)は、溶射層の剥離リスクを低くするため、一般的な厚みである70〜130μmとした。硬度(推定値)はHV1000〜1100であった。

【0018】

次いで、円筒研磨機で研磨加工を行った。表面粗さはRy6.3μmであった。

【0019】

次いで、封孔処理を行った。即ち、セラミック系流体を被覆表面に流し込み、500度で焼成し、この流体流し込みと焼成の工程を3回行った。

【0020】

ここで、セラミック系流体として、Cr2O3系のZACシール(商品名)を使った。この商品の製造販売者は次のものである。

会社名称: トーカロ株式会社

会社住所: 兵庫県東灘区深江北町4丁目13番4号。

【0021】

このロールを酸洗ラインの酸タンク入側に設置し、ストリップ張力を測定するテンションメータロール11とデフレクタロール12として組み込み、1年6ヶ月間にわたり使用し、その後、新しいものと交換した。従来のものと比較して約3倍以上寿命が延びたことになる。

【0022】

本発明は前記した実施例や実施態様に限定されず、特許請求の範囲および範囲を逸脱せずに種々の変形を含む。

【産業上の利用可能性】

【0023】

本発明は、耐食性ロールおよびその製造方法に利用される。

【符号の説明】

【0024】

1 ロール母材

2 第1層

3 第2層

4 第3層

5 第4層

11 テンションメータロール

12 デフレクタロール

【特許請求の範囲】

【請求項1】

ロールの表面に形成された第1層として硬化肉盛溶接被覆層と、第2層としてNi系の超合金系による溶射被覆層と、第3層としてWC―NiCr溶射被覆層と、セラミック系流体を被覆表面に流し込んで焼成した封孔処理層とを備える耐食ロール。

【請求項2】

ロールの表面に第1層として硬化肉盛溶接加工を行い、次いで、機械加工、研磨加工をおこない、次いで、第2層としてNi系の超合金系による溶射加工を行い、次いで、第3層としてWC―NiCr溶射加工を行い、次いで、研磨加工をおこない、次いで、セラミック系流体を被覆表面に流し込んで焼成する封孔処理を行う耐食ロールの製造方法。

【請求項1】

ロールの表面に形成された第1層として硬化肉盛溶接被覆層と、第2層としてNi系の超合金系による溶射被覆層と、第3層としてWC―NiCr溶射被覆層と、セラミック系流体を被覆表面に流し込んで焼成した封孔処理層とを備える耐食ロール。

【請求項2】

ロールの表面に第1層として硬化肉盛溶接加工を行い、次いで、機械加工、研磨加工をおこない、次いで、第2層としてNi系の超合金系による溶射加工を行い、次いで、第3層としてWC―NiCr溶射加工を行い、次いで、研磨加工をおこない、次いで、セラミック系流体を被覆表面に流し込んで焼成する封孔処理を行う耐食ロールの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−67836(P2013−67836A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207575(P2011−207575)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【出願人】(000109875)トーカロ株式会社 (127)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【出願人】(000109875)トーカロ株式会社 (127)

【Fターム(参考)】

[ Back to top ]