耐食性特性を示す被覆組成物、関連する被覆された基材および方法。

【課題】被覆組成物が耐食性特性を示すように耐食性粒子を含んでいる被覆組成物を提供すること。

【解決手段】(a)接着促進成分;ならびに(b)(i)100ナノメートル以下の平均基本粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均基本粒径を有する化学的に改変された粒子から選択される耐食性粒子を含んでいるプライマー被覆組成物および/または前処理用被覆組成物。そのような組成物および多成分複合被覆剤から沈積された被覆剤で少なくとも部分的に被覆されている基材もまた開示される。ここで、少なくとも1つの被覆剤は、後でそのような被覆組成物から沈積される。超微細な固体粒子を調製するための方法および装置もまた開示される。

【解決手段】(a)接着促進成分;ならびに(b)(i)100ナノメートル以下の平均基本粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均基本粒径を有する化学的に改変された粒子から選択される耐食性粒子を含んでいるプライマー被覆組成物および/または前処理用被覆組成物。そのような組成物および多成分複合被覆剤から沈積された被覆剤で少なくとも部分的に被覆されている基材もまた開示される。ここで、少なくとも1つの被覆剤は、後でそのような被覆組成物から沈積される。超微細な固体粒子を調製するための方法および装置もまた開示される。

【発明の詳細な説明】

【技術分野】

【0001】

(発明の分野)

本発明は、被覆組成物が耐食性特性を示すように耐食性粒子を含んでいる被覆組成物に関する。本発明はまた、そのような組成物および多成分複合被覆剤から沈積された被覆剤で少なくとも部分的に被覆された基材に関し、ここで、少なくとも1つの被覆層が、そのような被覆組成物から沈積されている。本発明はまた、超微細固体粒子を調製するための方法および装置にも関する。

【背景技術】

【0002】

(発明の背景)

基材上に沈積して硬化する被覆系(例えば、「カラープラスクリア(color−plus−clear)」および「モノコート(monocoat)」被覆系)は、その環境から損傷を受け得る。例えば、被覆された金属性基材が大気中に存在する酸素および水に曝されると、その基材は、腐食され得る。その結果、腐食からその基材を保護するために、しばしば「プライマー」被覆層が用いられる。そのプライマー層は、裸の金属性基材または前処理された金属性基材に直接塗布されることが多い。いくつかの場合において、特に、裸の金属性基材の上にプライマー層を塗布する場合は、そのプライマー層は、プライマー層と基材との接着を増強する物質(例えば、リン酸などの酸)を含む組成物から沈積される。このようなプライマーは、「エッチングプライマー」として知られていることがある。

【0003】

示したように、いくつかの場合において、プライマー被覆層を塗布する前に(そのようなプライマーコーティングを使用する場合)、金属性基材を「前処理」する。そのような「前処理」は、リン酸化成被覆剤の塗布、その後のすすぎ、そして、保護用または装飾用の被覆剤の塗布を含むことが多い。前処理は、金属基材を不動態化し、耐食性を向上するために実施することが多い。

【0004】

従来、耐食性の「プライマー」コーティングおよび金属前処理は、クロム化合物および/または他の重金属(例えば、鉛)を利用して、所望のレベルの耐食性およびその後に塗布されるコーティング剤への接着が達成されてきた。例えば、金属前処理は、重金属(例えば、ニッケル)を含むリン酸化成被覆組成物およびクロムを含むポストリンス剤(post−rinse)を利用することが多い。さらに、耐食性の「プライマー」被覆剤を調製するために使用される組成物は、クロム化合物を含むことが多い。そのようなプライマー組成物の例は、特許文献1に開示されている。しかしながら、クロムおよび/または他の重金属を使用することにより、環境への懸念および処分の問題を提起する廃液の問題が生じる。

【0005】

最近では、クロムおよび/または他の重金属の使用を減らすか、または取り止めるための努力がなされている。その結果、腐食を阻害するために他の物質が加えられた被覆組成物が開発された。これらの物質は、例えば、リン酸亜鉛、リン酸鉄、モリブデン酸亜鉛およびモリブデン酸カルシウムの粒子を含み、その中でも、代表的には、約1ミクロン以上の粒径を有する粒子を含む。しかしながら、そのような組成物の耐食能力は、それらに対応するクロム含有物よりも劣っていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第4,069,187号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って、クロムおよび/または他の重金属を実質的に含まず、少なくともいくつかの場合において、類似のクロム非含有組成物よりも優れた耐食性特性を示し得る被覆組成物を提供することが望ましい。さらに、金属基材(裸の金属基材を含む)を処理することにより、クロムおよび/または他の重金属を使用せずにそのような基材の耐食性を向上するための方法を提供することが望ましい。

【課題を解決するための手段】

【0008】

(発明の要旨)

ある特定の局面において、本発明は、エッチングプライマーなどのプライマー被覆組成物および/または前処理用被覆組成物に関し、それらは、(a)接着促進成分;ならびに(b)(i)100ナノメートル以下の平均基本粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均基本粒径を有する化学的に改変された粒子から選択される耐食性粒子を含む。

【0009】

いくつかの局面において、本発明は、エッチングプライマーなどのプライマー被覆組成物および/または前処理用被覆組成物の耐食性特性を改善するための方法に関する。これらの方法は、そのような組成物に、(i)100ナノメートル以下の平均基本粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均基本粒径を有する化学的に改変された粒子から選択される耐食性粒子を含ませる工程を含み、その組成物中に含まれる耐食性粒子の量は、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される1つの金属基材の少なくとも一部にその組成物を沈積し、硬化したときに示される耐食性特性が、上記基材と同じ基材を同じ条件下において、従来のクロム含有耐食性組成物で被覆したときに示される耐食性特性と少なくとも類似した耐食性特性を示す基材をもたらす組成物を得るのに十分な量である。

【0010】

ある特定の局面において、本発明は、(a)接着促進成分および(b)その球体に相当する算出直径が200ナノメートル以下であり、かつ、複数の無機酸化物を含んでいる耐食性粒子を含む、金属基材プライマー被覆組成物および/または前処理用被覆組成物などの被覆組成物に関する。ある特定の実施形態において、少なくとも1つの無機酸化物は、亜鉛、セリウム、イットリウム、マンガン、マグネシウム、モリブデン、リチウム、アルミニウムまたはカルシウムを含む。

【0011】

いくつかの局面において、本発明は、(a)接着促進成分および(b)100ナノメートル以下の平均基本粒径を有し、かつ、複数の無機酸化物を含んでいる耐食性粒子を含む、金属基材プライマー被覆組成物および/または前処理用被覆組成物などの被覆組成物に関する。ある特定の実施形態において、少なくとも1つの無機酸化物は、亜鉛、セリウム、イットリウム、マンガン、マグネシウム、モリブデン、リチウム、アルミニウムまたはカルシウムを含む。

【0012】

本発明はまた、金属基材の耐食性を向上するための方法に関する。そのような方法は、裸の金属基材の少なくとも一部を、(a)接着促進成分ならびに(b)(i)100ナノメートル以下の平均基本粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均基本粒径を有する化学的に改変された粒子から選択される耐食性粒子を含む、プライマー被覆組成物および/または前処理用被覆組成物で被覆する工程を含む。

例えば、本発明は以下の項目を提供する。

(項目1)

(a)接着促進成分;ならびに

(b)(i)100ナノメートル以下の平均基本粒径を有する酸化マグネシウム粒子;

(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または

(iii)500ナノメートル以下の平均基本粒径を有する化学的に改変された粒子

から選択される耐食性粒子

を含む、プライマー被覆組成物および/または前処理用被覆組成物。

(項目2)

前記組成物が、エッチングプライマーである、項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目3)

前記組成物が、クロム含有物質を実質的に含まない、項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目4)

前記酸化マグネシウム粒子が、50ナノメートル以下の平均粒径を有する、項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目5)

1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる前記粒子が、金属塩の加水分解から形成される、項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目6)

1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる前記粒子が、セリウム、亜鉛、ジルコニウムおよび/またはマンガンを含む、項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目7)

1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる前記粒子が、さらにケイ素を含む、項目6に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目8)

1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる前記粒子が、超微細な粒子である、項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目9)

前記化学的に改変された粒子が、式:

F−L−Z

ここで、Fは、該粒子表面と反応し得る1つ以上の官能基を含んでいる部分であり、Zは、該粒子の表面張力を低下させる表面活性部分であり、そしてLは、FとZとを連結する基である、

の化合物と該粒子との反応によって化学的に改変されている、

項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目10)

塗膜形成樹脂をさらに含む、項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目11)

項目10に記載のプライマー被覆組成物および/または前処理用被覆組成物であって、該組成物中の前記化学的に改変された粒子と前記塗膜形成樹脂との重量比が、0.2未満であり、そして冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される金属基材の少なくとも一部に沈積され、そして硬化されたときの該組成物が、同条件下において、従来のクロム含有耐食性組成物で少なくとも部分的に該基材と同じ基材を被覆しているときの該同じ基材が示す耐食性特性と少なくとも類似した耐食性特性を示す基材をもたらす、プライマー被覆組成物および/または前処理用被覆組成物。

(項目12)

前記塗膜形成樹脂が、ポリビニルポリマーを含む、項目10に記載のプライマーおよび/または前処理用被覆組成物。

(項目13)

前記接着促進成分が、遊離酸および/またはリン酸化エポキシ樹脂を含む、項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目14)

前記組成物が、フェノール樹脂およびアルコキシシランをさらに含む、項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目15)

前記組成物が、粘土を含んでいる耐食性粒子をさらに含む、項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物。

(項目16)

項目1に記載のプライマー被覆組成物および/または前処理用被覆組成物で少なくとも部分的に被覆されている金属基材。

(項目17)

プライマー被覆組成物および/または前処理用被覆組成物の耐食性特性を向上するための方法であって、該方法は、(i)100ナノメートル以下の平均基本粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均基本粒径を有する化学的に改変された粒子から選択される耐食性粒子を該組成物中に含める工程を含み、ここで、該組成物中に含まれる該耐食性粒子の量は、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される1つの金属基材の少なくとも一部に該組成物を沈積し、硬化したときに示される耐食性特性が、同じ条件下において該基材と同じ基材を従来のクロム含有耐食性組成物で少なくとも部分的に被覆したときに示される耐食性特性と少なくとも類似した耐食性特性を示す基材をもたらす組成物を得るのに十分な量である、方法。(項目18)

(a)接着促進成分ならびに(b)(i)100ナノメートル以下の平均基本粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均基本粒径を有する化学的に改変された粒子から選択される耐食性粒子を含む、プライマー被覆組成物および/または前処理用被覆組成物で裸の金属基材の少なくとも一部を被覆する工程を含む、金属基材の耐食性を向上するための方法。

(項目19)

(1)接着促進成分および

(2)その球体に相当する算出直径が、200ナノメートル以下であり、かつ、複数の無機酸化物を含んでいる耐食性粒子

を含んでいる、被覆組成物。

(項目20)

少なくとも1つの無機酸化物が、亜鉛、セリウム、イットリウム、マグネシウム、モリブデン、リチウム、アルミニウム、スズまたはカルシウムを含む、項目19に記載の被覆組成物。

(項目21)

前記耐食性粒子が、(i)セリウム、亜鉛およびケイ素の酸化物を含んでいる粒子;(ii)カルシウム、亜鉛およびケイ素の酸化物を含んでいる粒子;(iii)リン、亜鉛およびケイ素の酸化物を含んでいる粒子;(iv)イットリウム、亜鉛およびケイ素の酸化物を含んでいる粒子;(v)モリブデン、亜鉛およびケイ素の酸化物を含んでいる粒子;(vi)ホウ素、亜鉛およびケイ素の酸化物を含んでいる粒子;(vii)セリウム、アルミニウムおよびケイ素の酸化物を含んでいる粒子、(viii)マグネシウムまたはスズおよびシリカの酸化物を含んでいる粒子ならびに(viii)セリウム、ホウ素およびケイ素の酸化物を含んでいる粒子またはそれらの混合物から選択される、項目19に記載の被覆組成物。

(項目22)

前記耐食性粒子が、セリウム、亜鉛およびケイ素を含んでいる、項目21に記載の被覆組成物。

(項目23)

前記組成物が、クロム含有物質を実質的に含まない、項目19に記載の被覆組成物。

(項目24)

前記耐食性粒子が、ジルコニウムを実質的に含まない、項目19に記載の被覆組成物。(項目25)

前記耐食性粒子が、

(i)10〜25重量パーセントの酸化亜鉛、0.5〜25重量パーセントの酸化セリウムおよび50〜89.5重量パーセントのシリカ;

(ii)10〜25重量パーセントの酸化亜鉛、0.5〜25重量パーセントの酸化カルシウムおよび50〜89.5重量パーセントのシリカ;

(iii)10〜25重量パーセントの酸化亜鉛、0.5〜25重量パーセントの酸化イットリウムおよび50〜89.5重量パーセントのシリカ;

(iv)10〜25重量パーセントの酸化亜鉛、0.5〜50重量パーセントのリン酸化物および25〜89.5重量パーセントのシリカ;

(v)10〜25重量パーセントの酸化亜鉛、0.5〜50重量パーセントの酸化ホウ素および25〜89.5重量パーセントのシリカ;

(vi)10〜25重量パーセントの酸化亜鉛、0.5〜50重量パーセントの酸化モリブデンおよび25〜89.5重量パーセントのシリカ;

(vii)0.5〜25重量パーセントの酸化セリウム、0.5〜50重量パーセントの酸化ホウ素および25〜99重量パーセントのシリカ;

(viii)0.5〜25重量パーセントの酸化セリウム、0.5〜50重量パーセントの酸化アルミニウムおよび25〜99重量パーセントのシリカ;

(ix)0.5〜75重量パーセントの酸化マグネシウムまたは酸化スズおよび25〜99.5重量パーセントのシリカ;

(x)0.5〜25重量パーセントの酸化セリウム、0.5〜25重量パーセントの酸化亜鉛、0.5〜25重量パーセントの酸化ホウ素および25〜98.5重量パーセントのシリカ;

(xi)0.5〜25重量パーセントの酸化イットリウム、0.5〜25重量パーセントの酸化リン、0.5〜25重量パーセントの酸化亜鉛および25〜98.5重量パーセントのシリカ;

(xii)0.5〜5重量パーセントの酸化イットリウム、0.5〜5重量パーセントの酸化モリブデン、0.5〜25重量パーセントの酸化亜鉛、0.5〜5重量パーセントの酸化セリウムおよび60〜98重量パーセントのシリカ;

ならびにそれらの混合物

を含む粒子から選択され、ここで、該重量パーセントは、該粒子の総重量に基づくものである、項目19に記載の被覆組成物。

(項目26)

前記耐食性粒子が、

(a)反応物をプラズマチャンバーに投入する工程;

(b)該反応物が、該プラズマチャンバーを通って流れるときに、プラズマを用いて該反応物を加熱することにより、ガス状の反応生成物を得る工程;

(c)複数のクエンチガス注入口を通じて該反応チャンバーに注入される複数のクエンチ流と該ガス状の反応生成物とを接触させる工程であって、ここで、該ガス状の反応生成気流内で該クエンチ流と互いに衝突する流速および注入角度で注入され、それにより、超微細な固体粒子を得る工程;および

(d)該超微細な固体粒子を収束部に通す工程

を含むプロセスによって調製される、項目19に記載の被覆組成物。

(項目27)

前記反応物が、固体物質を含んでいる、項目26に記載の被覆組成物。

(項目28)

塗膜形成樹脂をさらに含んでいる、項目19に記載の被覆組成物。

(項目29)

前記塗膜形成樹脂が、ポリビニルポリマーを含んでいる、項目28に記載の被覆組成物。

(項目30)

前記ポリビニルポリマーが、ポリビニルブチラール樹脂を含む、項目29に記載の被覆組成物。

(項目31)

前記接着促進成分が、リン酸化エポキシ樹脂および/または、タンニン酸、没食子酸、リン酸、亜リン酸、クエン酸、マロン酸、それらの誘導体もしくはそれらの混合物から選択される遊離酸を含む、項目19に記載の被覆組成物。

(項目32)

リン酸鉄、リン酸亜鉛、カルシウムイオン交換シリカ、コロイドシリカ、合成アモルファスシリカおよびモリブデン酸塩、例えば、モリブデン酸カルシウム、モリブデン酸亜鉛、モリブデン酸バリウム、モリブデン酸ストロンチウムまたはそれらの混合物から選択される、従来の非クロム耐食性色素粒子をさらに含む、項目19に記載の被覆組成物。

(項目33)

アルコキシシランおよびフェノール樹脂をさらに含んでいる、項目19に記載の被覆組成物。

(項目34)

項目19に記載の被覆組成物から沈積される少なくとも1つの被覆層を含む、多成分複合被覆剤。

(項目35)

項目19に記載の被覆組成物で少なくとも部分的に被覆されている、金属基材。

(項目36)

(a)接着促進成分および

(b)100ナノメートル以下の平均基本粒径を有し、かつ、複数の無機酸化物を含んでいる耐食性粒子

を含む、被覆組成物。

(項目37)

少なくとも1つの無機酸化物が、亜鉛、セリウム、イットリウム、マグネシウム、モリブデン、リチウム、アルミニウムまたはカルシウムを含む、項目36に記載の被覆組成物。

(項目38)

(1)塗膜形成樹脂および

(2)その球体に相当する算出直径が、200ナノメートル以下であり、かつ、無機酸化物を含んでいる耐食性粒子

を含む被覆組成物であって、

ここで、該組成物中に含まれる該耐食性粒子の量は、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される1つの金属基材の少なくとも一部に該組成物を沈積し、硬化したときに示される耐食性特性が、該基材と同じ基材を同じ条件下において、該耐食性粒子を含んでいない類似の被覆組成物で少なくとも部分的に被覆したときに示される耐食性特性よりも高い耐食性特性を示す基材をもたらす組成物を得るのに十分な量である、被覆組成物。

(項目39)

クロム含有材料を実質的に含まない被覆組成物であって、ここで、該被覆組成物は、

(1)塗膜形成樹脂および

(2)その球体に相当する算出直径が、200ナノメートル以下であり、かつ、無機酸化物を含んでいる耐食性粒子

を含み、

ここで、該組成物中に含まれる該耐食性粒子の量は、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される1つの金属基材の少なくとも一部に該組成物を沈積し、硬化したときに示される耐食性特性が、該基材と同じ基材を同じ条件下において、従来のクロム含有耐食性組成物で少なくとも部分的に被覆したときに示される耐食性特性と少なくとも類似した耐食性特性を示す基材をもたらす組成物を得るのに十分な量である、被覆組成物。

(項目40)

(1)塗膜形成樹脂および

(2)(i)セリウム、亜鉛およびケイ素の酸化物を含んでいる粒子;(ii)カルシウム、亜鉛およびケイ素の酸化物を含んでいる粒子;(iii)リン、亜鉛およびケイ素の酸化物を含んでいる粒子;(iv)イットリウム、亜鉛およびケイ素の酸化物を含んでいる粒子;(v)モリブデン、亜鉛およびケイ素の酸化物を含んでいる粒子;(vi)ホウ素、亜鉛およびケイ素の酸化物を含んでいる粒子;(vii)セリウム、アルミニウムおよびケイ素の酸化物を含んでいる粒子、(viii)セリウム、ホウ素およびケイ素の酸化物を含んでいる粒子またはそれらの混合物から選択される耐食性粒子

を含む、被覆組成物。

(項目41)

金属基材の耐食性を増強するための方法であって、項目19に記載の被覆組成物で該基材の少なくとも一部を被覆する工程を含む、方法。

(項目42)

項目19に記載の組成物を提供する工程を含む、従来のクロム含有耐食性組成物を置き換える方法。

(項目43)

超微細な固体粒子を調製するための方法であって、

(a)固体の前駆体をプラズマチャンバーに投入する工程;

(b)該前駆体が、該反応チャンバーを通って流れるとき、プラズマを用いて該前駆体を加熱することにより、ガス状の生成気流を得る工程;

(c)複数のクエンチガス注入口を通じて該反応チャンバーに注入される複数のクエンチ流と該ガス状の生成気流とを接触させる工程であって、該ガス状の生成気流内で該クエンチ流と互いに衝突する流速および注入角度で注入され、それにより、超微細な固体粒子を得る工程;および

(d)該超微細な固体粒子を収束部に通す工程

を含む、方法。

(項目44)

超微細な固体粒子を調製するための装置であって、

(a)軸方向に配置された入口端および出口端を有するプラズマチャンバー;

(b)該プラズマチャンバーの該入口端に位置するプラズマ;

(c)固体前駆体を該プラズマチャンバーに投入するための固体前駆体投入口であって、該前駆体を該プラズマによって加熱することにより、該プラズマチャンバーの該出口端に向かって流れるガス状の生成気流が得られる、固体前駆体投入口;

(d)該リアクターチャンバーの該出口端の内側に同軸性に配置された収束部;および(e)該収束部の上流に配置された複数のクエンチガス注入口であって、該クエンチガス注入口を通って、該ガス状の生成気流の中心または中心付近において該クエンチガス流と互いに衝突する流速および注入角度で該反応チャンバーに複数のクエンチ流が注入され、それによって超微細な固体粒子が得られる、クエンチガス注入口

を備えている、装置。

【図面の簡単な説明】

【0013】

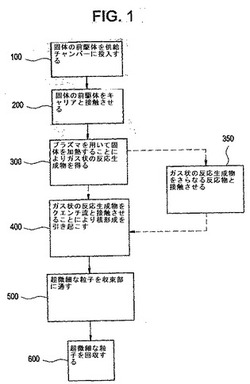

【図1】図1は、本発明のある特定の実施形態に関する超微細な固体粒子を調製するためのある特定の方法の工程を示したフローチャートである。

【図2】図2は、本発明のある特定の実施形態に関する超微細な固体粒子を調製するための装置の概略図である。

【図3】図3は、本発明のある特定の実施形態に関する複数のクエンチ流注入口の詳細な斜視図である。

【発明を実施するための形態】

【0014】

(発明の実施形態の詳細な説明)

以下で詳細に説明する目的で、明らかに反対のことが明記されている場合を除いて、本発明が様々な別の変法および工程の順序を想定し得ることを理解するべきである。さらに、任意の操作実施例または他に示されている場合以外は、示されるすべての数値、例えば、明細書および特許請求の範囲において使用される物質の量は、すべての場合において用語「約」によって修飾されると理解すべきである。従って、反対のことが示されない限り、以下の明細書および添付の特許請求の範囲において説明される数値パラメータは、本発明によって得られる所望の特性に応じて変動し得る近似値である。少なくとも、かつ、特許請求の範囲に均等論を適用することを制限する試みとしてではなく、各数値パラメータは、少なくとも、記載される数値の有効数字に鑑みて、そして通常の丸めの手法を適用することによって解釈されるべきである。

【0015】

本発明の広範な範囲を説明する数値の範囲およびパラメータが、近似値であるにもかかわらず、特定の実施例において説明される数値は、可能な限り正確に記載される。しかしながら、いずれの数値も、それらの試験の各測定結果に見られる標準偏差から必然的に生じるある特定の誤差を本質的に含む。

【0016】

また、本明細書中に列挙される任意の数値の範囲は、その中に含まれるすべてのさらに狭い範囲を含むと意図されると理解するべきである。例えば、「1〜10」という範囲は、列挙された最小値の1と列挙された最大値の10との間(およびそれらを含む)のすべてのさらに狭い範囲、すなわち、最小値が1以上であり、かつ最大値が10以下である範囲を含むと意図される。

【0017】

本出願において、特に他に指示がない限り、単数形の使用は、複数形を包含し、複数形は、単数形を包含する。限定ではなく例えば、本出願では、ある特定の実施形態において、「塗膜形成樹脂」を含む被覆組成物について言及する。このような言及「塗膜形成樹脂(単数形)」は、1つの塗膜形成樹脂を含む被覆組成物だけでなく、2つ以上の塗膜形成樹脂の混合物を含む被覆組成物を包含することを意味する。さらに、本出願において、特に他の指示がない限り、「または」の使用は、ある特定の場合において「および/または」が明示的に使用され得るにもかかわらず、「および/または」を意味する。

【0018】

ある特定の実施形態において、本発明は、クロム含有物質を実質的に含まない被覆組成物に関する。他の実施形態において、本発明の被覆組成物は、そのような物質を全く含まない。本明細書中で使用されるとき、用語「実質的に含まない」とは、その問題の物質が、たとえあったとしても、偶発的な不純物として組成物中に存在するという意味である。換言すれば、その物質は、その組成物の特性に影響を及ぼさない。これは、本発明のある特定の実施形態において、被覆組成物が、2重量パーセント未満のクロム含有物質を含むか、または、いくつかの場合において、0.05重量パーセント未満のクロム含有物質を含む(ここで、そのような重量パーセントは、その組成物の総重量に基づくものである)ことを意味する。本明細書中で使用されるとき、用語「全く含まない」とは、その物質が、組成物中に一切存在しないことを意味する。従って、本発明の被覆組成物のある特定の実施形態は、クロム含有物質を含まない。本明細書中で使用されるとき、用語「クロム含有物質」とは、三酸化クロム基、CrO3を含む物質のことをいう。そのような物質の例としては、クロム酸、三酸化クロム、無水クロム酸、二クロム酸塩(例えば、二クロム酸アンモニウム、二クロム酸ナトリウム、二クロム酸カリウムおよび二クロム酸カルシウム、二クロム酸バリウム、二クロム酸マグネシウム、二クロム酸亜鉛、二クロム酸カドミウムおよび二クロム酸ストロンチウム)が挙げられるが、これらに限定されない。

【0019】

本発明の被覆組成物のある特定の実施形態は、他の望ましくない物質(例えば、鉛およびニッケルなどの重金属)を実質的に含まない。ある特定の実施形態において、本発明の被覆組成物は、そのような物質を全く含まない。

【0020】

示されるように、本発明の被覆組成物は、「耐食性粒子」を含む。本明細書中で使用されるとき、用語「耐食性粒子」とは、それが、基材上に沈積される被覆組成物中に含まれるとき、例えば、化学的または電気化学的な酸化プロセスによって、基材の変質または分解(鉄を含む基材における錆およびアルミニウム基材における分解性の酸化を含む)に抵抗するか、またはいくつかの場合において、予防さえする被覆をもたらすように作用する粒子のことをいう。

【0021】

ある特定の実施形態において、本発明は、無機酸化物、いくつかの実施形態においては、複数の無機酸化物(例えば、とりわけ、酸化亜鉛(ZnO)、酸化マグネシウム(MgO)、酸化セリウム(CeO2)、酸化モリブデン(MoO3)および/または二酸化ケイ素(SiO2)など)を含む耐食性粒子を含む被覆組成物に関する。本明細書中で使用されるとき、用語「複数」とは、2以上を意味する。従って、本発明の被覆組成物のある特定の実施形態は、2つ、3つ、4つまたは4つ以上の無機酸化物を含む耐食性粒子を含む。ある特定の実施形態において、これらの無機酸化物は、例えば、複数の酸化物の均質な混合物または固体状態の溶液の形態でそのような粒子中に存在する。

【0022】

本発明の被覆組成物のある特定の実施形態において、1つの無機酸化物、または、ある特定の実施形態において、複数の無機酸化物を含む耐食性粒子は、亜鉛、セリウム、イットリウム、マンガン、マグネシウム、モリブデン、リチウム、アルミニウム、マグネシウム、スズまたはカルシウムの酸化物を含む。ある特定の実施形態において、上記粒子は、マグネシウム、亜鉛、セリウムまたはカルシウムの酸化物を含む。ある特定の実施形態において、上記粒子は、ホウ素、リン、ケイ素、ジルコニウム、鉄またはチタンの酸化物も含む。ある特定の実施形態において、上記粒子は、二酸化ケイ素(本明細書中、以後「シリカ」と呼ぶ)を含む。

【0023】

ある特定の実施形態において、本発明の被覆組成物のある特定の実施形態において含まれる耐食性粒子は、(i)セリウム、亜鉛およびケイ素の酸化物を含む粒子;(ii)カルシウム、亜鉛およびケイ素の酸化物を含む粒子;(iii)リン、亜鉛およびケイ素の酸化物を含む粒子;(iv)イットリウム、亜鉛およびケイ素の酸化物を含む粒子;(v)モリブデン、亜鉛およびケイ素の酸化物を含む粒子;(vi)ホウ素、亜鉛およびケイ素の酸化物を含む粒子;(vii)セリウム、アルミニウムおよびケイ素の酸化物を含む粒子、(viii)マグネシウムまたはスズおよびケイ素の酸化物を含む粒子ならびに(ix)セリウム、ホウ素およびケイ素の酸化物を含む粒子または粒子(i)〜(ix)の2つ以上の混合物から選択される複数の無機酸化物を含む。

【0024】

ある特定の実施形態において、本発明の被覆組成物中に含まれる耐食性粒子は、ジルコニウムの酸化物を実質的に含まないか、または、いくつかの場合において、全く含まない。ある特定の実施形態において、このことは、その耐食性粒子が、1重量パーセント未満の酸化ジルコニウム、または、いくつかの場合において、0.05重量パーセント未満の酸化ジルコニウムを含む(ここで、そのような重量パーセントは、その粒子の総重量に基づくものである)ことを意味する。

【0025】

本発明の被覆組成物のある特定の実施形態において、耐食性粒子は、10〜25重量パーセントの酸化亜鉛、0.5〜25重量パーセントの酸化セリウムおよび50〜89.5重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0026】

本発明の被覆組成物の他の実施形態において、耐食性粒子は、10〜25重量パーセントの酸化亜鉛、0.5〜25重量パーセントの酸化カルシウムおよび50〜89.5重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0027】

本発明の被覆組成物のさらに他の実施形態において、耐食性粒子は、10〜25重量パーセントの酸化亜鉛、0.5〜25重量パーセントの酸化イットリウムおよび50〜89.5重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0028】

本発明の被覆組成物のなおも他の実施形態において、耐食性粒子は、10〜25重量パーセントの酸化亜鉛、0.5〜50重量パーセントのリン酸化物および25〜89.5重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0029】

本発明の被覆組成物のいくつかの実施形態において、耐食性粒子は、10〜25重量パーセントの酸化亜鉛、0.5〜50重量パーセントの酸化ホウ素および25〜89.5重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0030】

本発明の被覆組成物のある特定の実施形態において、耐食性粒子は、10〜25重量パーセントの酸化亜鉛、0.5〜50重量パーセントの酸化モリブデンおよび25〜89.5重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0031】

本発明の被覆組成物の他の実施形態において、耐食性粒子は、0.5〜25重量パーセントの酸化セリウム、0.5〜50重量パーセントの酸化ホウ素および25〜99重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0032】

本発明の被覆組成物のさらに他の実施形態において、耐食性粒子は、0.5〜25重量パーセントの酸化セリウム、0.5〜50重量パーセントの酸化アルミニウムおよび25〜99重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0033】

本発明の被覆組成物のなおも他の実施形態において、耐食性粒子は、0.5〜25重量パーセントの酸化セリウム、0.5〜25重量パーセントの酸化亜鉛、0.5〜25重量パーセントの酸化ホウ素および25〜98.5重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0034】

本発明の被覆組成物のある特定の実施形態において、耐食性粒子は、0.5〜25重量パーセントの酸化イットリウム、0.5〜25重量パーセントのリン酸化物、0.5〜25重量パーセントの酸化亜鉛および25〜98.5重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0035】

本発明の被覆組成物のある特定の実施形態において、耐食性粒子は、0.5〜75重量パーセントの酸化マグネシウムまたは酸化スズおよび25〜99.5重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0036】

本発明の被覆組成物のいくつかの実施形態において、耐食性粒子は、0.5〜5重量パーセントの酸化イットリウム、0.5〜5重量パーセントの酸化モリブデン、0.5〜25重量パーセントの酸化亜鉛、0.5〜5重量パーセントの酸化セリウムおよび60〜98重量パーセントのシリカを含み、ここで、その重量パーセントは、その粒子の総重量に基づくものである。ある特定の実施形態において、そのような粒子は、ジルコニウムを実質的に含まないか、または、いくつかの場合において、全く含まない。

【0037】

本発明の被覆組成物のある特定の実施形態は、1つの無機酸化物、またはいくつかの実施形態において、複数の無機酸化物を含む超微細な耐食性粒子を含む。本明細書中で使用されるとき、用語「超微細な」とは、少なくとも10平方メートル/グラム(例えば、30〜500平方メートル/グラム、または、いくつかの場合において、80〜250平方メートル/グラム)のB.E.T.比表面積を有する粒子のことをいう。本明細書中で使用されるとき、用語「B.E.T.比表面積」とは、定期刊行物「The Journal of the American Chemical Society」,60,309(1938)に記載されているBrunauer−Emmett−Teller法に基づき、ASTMD 3663−78規格に従って窒素吸着により測定された比表面積のことをいう。

【0038】

ある特定の実施形態において、本発明の被覆組成物は、その球体に相当する直径が200ナノメートル以下(例えば、100ナノメートル以下)、または、ある特定の実施形態において、5〜50ナノメートルと算出される耐食性粒子を含む。当業者が理解するように、その球体に相当する算出直径は、以下の方程式によりB.E.T.比表面積から決定することができる:

直径(ナノメートル)=6000/[BET(m2/g)*ρ(グラム/cm3)]

本発明の被覆組成物のある特定の実施形態は、透過型電子顕微鏡(「TEM」)像の顕微鏡写真を視覚的に調べ、その像における粒子の直径を計測し、そしてTEM像の倍率に基づいて、測定した粒子の平均基本粒径を算出するとき、100ナノメートル以下(例えば、50ナノメートル以下、または、ある特定の実施形態において、20ナノメートル以下)の平均基本粒径を有する耐食性粒子を含む。当業者は、どのようにしてそのようなTEM像を得て、倍率に基づいて基本粒径を決定するかを理解しているだろうし、本明細書中に含まれる実施例において、TEM像を得るための適当な方法を説明する。粒子の基本粒径とは、その粒子を完全に囲う最小の球の直径のことをいう。本明細書中で使用されるとき、用語「基本粒径」とは、2つ以上の個別の粒子の塊ではなく、1つの個別の粒子の大きさのことをいう。

【0039】

ある特定の実施形態において、耐食性粒子は、組成物の媒質に対して、その中に粒子を懸濁したまま維持するのに十分な親和性を有している。これらの実施形態において、媒質に対する粒子の親和性は、粒子の互いに対する親和性より大きく、それにより、その媒質中での粒子の凝集が低減されるか、または無くなる。

【0040】

耐食性粒子は、様々な形状(または形態)をとってもよい。例えば、一般に球状の形態が使用され得るが、立方体状、板状または針状(細長いか、または繊維状)である粒子も使用され得る。

【0041】

本発明の被覆組成物のある特定の実施形態に含まれる超微細な耐食性粒子は、様々な方法(中でも、例えば、フレーム熱分解(flame pyrolysis)、ホットウォールリアクター(hot walled reactor)、化学気相合成法などの気相合成プロセスが挙げられる)によって調製され得る。しかしながら、ある特定の実施形態において、そのような粒子は、1つ以上の有機金属および/または金属酸化物の前駆体をともに急速クエンチプラズマシステム中で反応させることによって調製される。ある特定の実施形態において、その粒子は、(a)物質をプラズマチャンバーに投入する工程;(b)プラズマを用いてその物質を急速に加熱することにより、ガス状の生成気流を得る工程;(c)そのガス状の生成気流を、制限された先細末広ノズルに通すことにより、急速に冷却する工程、および/または別の冷却方法(例えば、冷表面または冷却気流)を利用する工程、ならびに(d)ガス状の生成気流を濃縮することにより、超微細な固体粒子を得る工程によるようなシステムにおいて形成され得る。ある特定の適当な急速クエンチプラズマシステムおよびそれらを使用するための方法は、米国特許第5,749,937号、同第5,935,293号および米国再発行特許発明第RE37,853E号(これらは本明細書中で参考として援用される)に記載されている。本発明の被覆組成物のある特定の実施形態における使用に適した超微細な耐食性粒子を調製する1つの特定のプロセスは、(a)1つ以上の有機金属前駆体および/または無機酸化物前駆体をプラズマチャンバーの一方の軸端に投入する工程;(b)その前駆体気流がプラズマチャンバーを通って流れるときに、プラズマを用いてその前駆体気流を急速に加熱することによってガス状の生成気流を得る工程;(c)そのガス状の生成気流を、反応チャンバーの端に同軸性に配置された、制限された先細末広ノズルに通す工程;および(d)引き続き冷却し、そしてそのノズルから出てくる所望の最終生成物の速度を遅くすることにより、超微細な固体粒子を得る工程を含む。

【0042】

前駆体気流は、固体、液体、気体またはそれらの混合物としてプラズマチャンバーに投入され得る。前駆体気流の一部として使用され得る適当な液体の前駆体としては、有機金属(例えば、他の物質の中でも、2−エチルヘキサン酸セリウム、2−エチルヘキサン酸亜鉛、テトラエトキシシラン、カルシウムメトキシド、リン酸トリエチル、リチウム2,4ペンタンジオネート、イットリウムブトキシド、酸化モリブデンビス(2,4−ペンタンジオネート)、トリメトキシボロキシン、アルミニウムsec−ブトキシド)が挙げられ、また、これらの混合物も含まれる。前駆体気流の一部として使用され得る適当な固体前駆体としては、他の物質の中でも、固体のシリカ粉末(例えば、シリカフューム、ヒュームドシリカ、シリカサンドおよび/または沈降シリカ)、酢酸セリウム、酸化セリウム、酸化マグネシウム、酸化スズ、酸化亜鉛および他の酸化物が挙げられ、また、これらの混合物も含まれる。

【0043】

ある特定の実施形態において、本発明の被覆組成物のある特定の実施形態に含まれる超微細な耐食性粒子は、(a)固体の前駆体をプラズマチャンバーに投入する工程;(b)その前駆体がプラズマチャンバーを通って流れるときに、選択された反応温度にプラズマを用いて加熱することにより、ガス状の生成気流を得る工程;(c)そのガス状の生成気流を、複数のクエンチガス注入口を通じてプラズマチャンバーに注入される複数のクエンチ流と接触させ、ここで、そのクエンチ流は、ガス状の生成気流内で互いに衝突する流速および注入角度で注入され、それにより、超微細な固体粒子を得る工程;および(d)その超微細な固体粒子を収束部(converging member)に通す工程を含む方法によって調製される。

【0044】

ここでは図1を参照していくが、図1は、本発明に従って超微細な耐食性粒子を調製するための方法のある特定の実施形態を表しているフロー図である。明らかなように、ある特定の実施形態において、工程100では、固体の前駆体を供給チャンバーに投入する。次いで、図1の工程200から明らかなように、ある特定の実施形態において、その固体の前駆体をキャリアと接触させる。そのキャリアは、固体の前駆体を気体中に懸濁するように作用することにより、固体前駆体の気体流懸濁物が得られる気体であり得る。適当なキャリアガスとしては、アルゴン、ヘリウム、窒素、酸素、空気、水素またはそれらの混合物が挙げられるが、これらに限定されない。

【0045】

次に、ある特定の実施形態において、工程300では、固体の前駆体がプラズマチャンバーを通って流れるときに、プラズマを用いてその固体前駆体を加熱することにより、ガス状の生成気流を生じる。ある特定の実施形態において、その前駆体を、2,500°〜20,000℃、例えば、1,700°〜8,000℃の範囲の温度に加熱する。

【0046】

ある特定の実施形態において、工程350に示されるように、ガス状の生成気流を、プラズマチャンバーに注入され得る水素含有物質などの反応物と接触させてもよい。反応物として使用される特定の物質としては、得られる超微細な固体粒子の所望の特性に応じて、例えば、空気、水蒸気、水素ガス、アンモニアおよび/または炭化水素が挙げられ得るが、これらに限定されない。

【0047】

図1から明らかなように、ある特定の実施形態において、工程400では、ガス状の生成気流が得られた後に、その生成気流を、複数のクエンチ流注入口を通じてプラズマチャンバーに注入される複数のクエンチ流と接触させる。ここで、そのクエンチ流は、ガス状の生成気流内でクエンチ流と互いに衝突する流速および注入角度で注入される。そのクエンチ流に使用される物質は、ガス状の生成気流を適切に冷却することによって、超微細な固体粒子を形成させる限り、限定されない。クエンチ流に使用されるのに適した物質としては、水素ガス、二酸化炭素、空気、水蒸気、アンモニア、一塩基性、二塩基性および多塩基のアルコール、ケイ素含有物質(例えば、ヘキサメチルジシラザン)、カルボン酸および/または炭化水素が挙げられるが、これらに限定されない。

【0048】

様々なクエンチ流が、ガス状の生成気流内でクエンチ流と互いに衝突して、ガス状の生成気流が急速に冷却されることによって超微細な固体粒子を生じる限り、その様々なクエンチ流の特定の流速および注入角度は、限定されない。このことにより、例えば、先細末広ノズルまたは「実質上の」先細末広ノズルの使用を介したJoule−Thompson断熱膨張および等エントロピー膨張を利用することによって、超微細な粒子を形成するある特定の急速クエンチプラズマシステムと本発明とが区別される。本発明では、ガス状の生成気流をクエンチ流と接触させることにより、超微細な固体粒子を得て、その後に、それらの粒子を収束部(例えば、先細末広ノズル)に通すが、驚いたことに、このことがとりわけプラズマチャンバーの付着物または目詰まりを低下させ、それによって、そのプラズマシステムを洗浄するために頻繁に作製プロセスが中断されることなく固体の反応物から超微細な固体粒子を調製することが可能であるという点で優れているということを本発明者らは発見した。本発明では、クエンチ流は、主に、断熱膨張ではなく希釈によってガス状の生成気流を冷却し、それにより、ガス状の生成気流の急速なクエンチングおよび超微細な固体粒子の形成を引き起こし、その後、それらの粒子を以下に記載するような先細末広ノズルなどの収束部に通す。

【0049】

再び図1を参照すれば、ガス状の生成気流をクエンチ流と接触させることによって、超微細な固体粒子が生成された後、工程500において、それらの粒子を、収束部に通すことが示されているが、ここで、そのプラズマシステムは、それらの付着物が最小となるように設計されている。ある特定の実施形態において、収束部には、先細末広(De Laval)ノズルが設けられている。これらの実施形態において、先細末広ノズルは、生成気流をある程度まで冷却するように作用し得るのに対し、クエンチ流は、相当量の超微細な固体粒子が先細末広ノズルの上流で形成されるように冷却の大部分を行う。これらの実施形態において、先細末広ノズルは、主に、高圧下でのプラズマチャンバーの操作を可能にする、詰まらせるもの(choke position)として作用し得、それにより、そのチャンバー内での物質の滞留時間が増大する。先細末広ノズルとクエンチ流の希釈冷却とを組み合わせることによって、固体の前駆体から超微細な固体粒子を調製する商業的に実現可能な方法が提供されるように思われる。なぜなら、例えば、(i)固体の前駆体は、プラズマに注入する前に、供給物質をガス状または液状に加熱することなく効率的に使用することができ、そして(ii)そのプラズマシステムの付着物を最少にするか、または無くすことができ、それによって、そのプラズマシステムを洗浄するために作製プロセスを中断することが減少するか、または無くなるからである。

【0050】

図1に示されるように、本発明の方法のある特定の実施形態において、超微細な固体粒子を収束部に通した後、工程600でその固体粒子を回収する。任意の適当な手段(例えば、バッグフィルターまたはサイクロンセパレーター)を使用して、超微細な固体粒子を気体流から分離してもよい。

【0051】

ここでは図2を参照していくが、図2は、本発明のある特定の実施形態に従って超微細な固体粒子を調製するための装置の模式図である。明らかなように、固体粒子供給口50を備えたプラズマチャンバー20が設けられている。キャリアガスが、プラズマチャンバー20に向かって矢印30の方向に流れ込む少なくとも1つのキャリアガス供給口14も設けられている。先に示したように、キャリアガスは、固体反応物をガスに懸濁するように作用し、それによって、プラズマ29に向かって流れる固体反応物の気体流懸濁物が得られる。数字23および25は、二重壁のプラズマチャンバー20に続き得る、それぞれ冷却材投入口および冷却材排出口を示している。これらの実施形態において、冷却材の流れを矢印32および34で示す。

【0052】

図2に示される実施形態において、プラズマトーチ21が設けられている。トーチ21は、固体反応物の流入気体流懸濁物がプラズマチャンバー20の入口を介して送達されるとき、その懸濁物を、得られたプラズマ29内で気化することにより、ガス状の生成気流が生成される。図2に示されるように、ある特定の実施形態において、アークがプラズマ生成器またはプラズマトーチの環状の正電極13に到達する位置の下流に固体粒子は注入される。

【0053】

プラズマは、少なくとも部分的に(1〜100%)電離している、高温の発光性のガスである。プラズマは、気体原子、気体イオンおよび電子で構成されている。熱プラズマは、気体を電気アークに通すことによって生成され得る。電気アークは、そのアークを通過するマイクロ秒以内で急速にその気体を非常に高い温度に加熱する。プラズマは、9000K超の温度において発光性であることが多い。

【0054】

プラズマは、種々のガスのいずれかを用いて生成され得る。これにより、気体が、不活性(例えば、アルゴン、ヘリウムまたはネオン)であり得るか、還元性(例えば、水素、メタン、アンモニアおよび一酸化炭素)であり得るか、または酸化性(例えば、酸素、窒素および二酸化炭素)であり得るとき、プラズマ中で起きる任意の化学反応をうまく制御することができる。本発明によれば、空気、酸素および/または酸素/アルゴンガス混合物を使用して、超微細な固体粒子を調製することが多い。図2では、プラズマガス供給口を、31で示す。

【0055】

ガス状の生成気流は、プラズマ29を出たら、プラズマチャンバー20の出口に向かって進む。明らかなように、先に記載したように、クエンチ流を注入する前にさらなる反応物を反応チャンバーに注入することができる。反応物用の供給口を、図2中の33で示す。

【0056】

図2に示されるように、本発明のある特定の実施形態において、プラズマチャンバー20の周縁に沿って配置されている複数のクエンチガス注入口40を通って矢印41の方向でプラズマチャンバー20に入る複数のクエンチ流とガス状の生成気流を接触させる。先に示したように、クエンチ流41が、ガス状の反応生成気流内で(いくつかの場合において、ガス状の生成気流の中心または中心付近において)互いに衝突することにより、ガス状の生成気流が急速に冷却され、そして超微細な固体粒子が得られる限り、クエンチ流の特定の流速および注入角度は、限定されない。このことにより、希釈を通じたガス状の生成気流のクエンチングが起き、超微細な固体粒子が形成される。

【0057】

ここでは図3を参照していくが、図3は、本発明のある特定の実施形態に基づいた複数のクエンチガス注入口40の斜視図である。この特定の実施形態において、6つの(6)クエンチガス注入口が示されているが、ここでは、各注入口は、反応チャンバー20の周縁に沿って互いに角度「θ」だけ離れて配列している。なお、「θ」は、注入口から注入口までで同じ値であっても、異なる値であってもよい。本発明のある特定の実施形態において、少なくとも4つの(4)クエンチ流注入口40が、設けられており、いくつかの場合において、少なくとも6つの(6)クエンチ流注入口が存在し、または、他の実施形態において、12個(12)以上のクエンチ流注入口が存在する。ある特定の実施形態において、各角度「θ」は、90°以下の値を有する。ある特定の実施形態において、クエンチ流は、ガス状の反応生成物の流れに対して垂直(90°の角度)でプラズマチャンバーに注入される。しかしながら、いくつかの場合において、90°の角度から30°ほど正または負にずれて使用され得る。

【0058】

本発明のある特定の方法において、ガス状の生成気流をクエンチ流と接触させることにより、超微細な固体粒子が形成され、次いで、収束部に通す。本明細書中で使用されるとき、用語「収束部」とは、それを通る流路を制限し、それにより、収束部の上流と下流とで圧力を異ならせて、プラズマチャンバー中での流れの滞留時間を制御するデバイスのことをいう。

【0059】

ある特定の実施形態において、収束部は、図2に示されるようなリアクターチャンバー20の出口内に位置する先細末広(De Laval)ノズルを備える。ノズルの収束または上流の部分、すなわち、収束部は、ガスの通路を制限し、プラズマチャンバー20内での物質の滞留時間を制御する。ガス状の流れが、ノズル22の収束部分を通過するとき、そのガス状の流れの断面積において生じる縮脈とは、ランダムな方向から(回転性および振動性の運動を含む)の少なくともいくらかの流れの運動を、反応チャンバーの軸に対して平行な直線運動に変化させるものであると考えられている。ある特定の実施形態において、プラズマチャンバー20の寸法および物質は、制限されたノズルスロート内で音速を達成するように選択される。

【0060】

閉じ込められた流れがノズル22の発散部分または下流部分に入ると、ノズル出口の円錐形の壁に沿って容積が徐々に大きくなるために、その流れの圧力が超高速で低下する。ノズルの寸法を適正に選択することにより、大気圧またはわずかに大気圧より低い状態、または、いくつかの場合では、加圧状態において、プラズマチャンバー20を操作することができ、それにより、所望の滞留時間が達成される。ノズル22の下流のチャンバー26は、真空ポンプ60などの減圧発生デバイスを操作することによって減圧状態に保たれる。ノズル22を通過した後、次いで、超微細な固体粒子は、冷却チャンバー26に入ってもよい。

【0061】

図2から明らかなように、本発明のある特定の実施形態において、超微細な固体粒子は、冷却チャンバー26から、例えば、被覆された冷却管を備え得る冷却部45を経由して、回収部27に流れ得る。ある特定の実施形態において、回収部27は、バッグフィルターまたは他の回収手段を備えている。流れが真空ポンプ60に入る前に、その流れの内部の物質を濃縮し、回収することが望まれる場合に、下流のスクラバー28を使用してもよい。

【0062】

ある特定の実施形態において、プラズマチャンバー20内での物質の滞留時間は、およそ数ミリ秒である。固体の前駆体を加圧下(例えば、1〜100気圧超)で小開口部を通じて注入することにより、通過して、プラズマと混合するのに十分な速度が達成され得る。さらに、多くの場合において、固体の前駆体の注入流は、プラズマガスの流れに対して垂直(90°の角度)に注入される。いくつかの場合において、90°の角度から30°ほど正または負にずれるのが望ましいことがある。

【0063】

プラズマが高温であることから、固体の前駆体が急速に気化する。温度勾配およびプラズマチャンバー20の長さに沿った気体流のパターンに実質的な差異が存在し得る。プラズマアーク口において、その流れは、乱れており、高い温度の勾配;チャンバーの軸において約20,000Kからチャンバー壁において約375Kの温度が生じていると考えられる。ノズルスロートにおいて、その流れは、層状であり、制限された空間に亘って非常に低い温度の勾配が生じていると考えられる。

【0064】

プラズマチャンバーは、水冷されるステンレス鋼、ニッケル、チタン、銅、アルミニウムまたは他の適当な物質から構築されていることが多い。プラズマチャンバーはまた、活発な化学的および熱的な環境に耐えるようにセラミック物質から構築され得る。

【0065】

プラズマチャンバー壁は、放射線照射と対流と伝導との組み合わせによって内部で加熱され得る。ある特定の実施形態において、プラズマチャンバー壁を冷却することにより、その表面の不必要な融解および/または腐食を防止する。そのような冷却を制御するために使用されるシステムは、選ばれた壁物質が許容し得るのと同程度の高さの温度にその壁を維持するべきであり、その壁物質は、予想される壁の温度において、プラズマチャンバー内の物質に対して不活性であることが多い。これは、対流および伝導によって加熱され得るノズル壁に関してもまた、あてはまる。

【0066】

プラズマチャンバーの長さは、初めに細長い管状物を使用することによって実験的に決められることが多く、その管状物内での標的閾値温度はユーザーが設定することができる。次いでそのプラズマチャンバーの長さは、前駆体が高温において平衡状態に達し、所望の最終生成物の形成が完了するのに十分な滞留時間をもたらすのに十分な長さを有するように設計することができる。

【0067】

プラズマチャンバー20の内径は、プラズマおよび気体流の動きの流体特性によって決定され得る。プラズマチャンバー20の内径は、必要な気体流を許容するのに十分大きくなくてはならないが、渦の再循環または停滞域が、チャンバーの壁に沿って生じてしまうほど大きくてはいけない。そのような不都合な流れのパターンは、その気体を早まって冷却し得、そして不必要な生成物を沈殿させ得る。多くの場合において、プラズマチャンバー20の内径は、プラズマチャンバーの入口端においてプラズマの直径の100%超である。

【0068】

ある特定の実施形態において、ノズルの収束部の直径は、最初の急勾配(例えば、>45°)から、次いで、ノズルスロートに続く緩やかな勾配(例えば、<45°)へのスムーズな移動を保つように変化し、直径のアスペクト比が大きい。ノズルスロートの目的は、しばしば気体を圧縮し、その流れが音速を達成することである。ノズルスロートおよびノズルの発散部分の下流の部分において達成される速度は、プラズマチャンバーとノズルの下流の発散部分との間で異なる圧力によって制御される。この目的で、下流部分に陰圧をかけてもよいし、上流部分に陽圧をかけてもよい。本発明における使用に適したタイプの先細末広ノズルは、米国再発行特許発明第RE37,853号のカラム9の65行目〜カラム11の32行目(この引用部分は、本明細書中で参考として援用される)に記載されている。

【0069】

驚いたことに、先細末広ノズルなどの収束部と組み合わせたクエンチガス希釈冷却を利用する、本発明の超微細な固体粒子を調製するための方法および装置は、いくつかの利点を有することが発見された。第1に、そのような組み合わせにより、固体の前駆体の使用を実用的にする、プラズマシステム内での固体物質の十分な滞留時間をもたらすことが可能になる。第2に、その流れが収束部に達する前に、超微細な固体粒子が形成され、そして、収束部の内部表面にこびりつく物質の量が減少するか、または、いくつかの場合において、無くなるので、プラズマチャンバーの付着物が減少するか、または、いくつかの場合においては、無くなりさえする。第3に、この組み合わせにより、フィルターバッグなどの単一の回収部で超微細な固体粒子を回収することが可能になり、冷却チャンバーまたは先に記載した冷却部内に堆積するそのような粒子の量が最小限ですむ。

【0070】

本発明の被覆組成物のある特定の実施形態において、耐食性粒子は、1つ以上の無機物質を含む無機酸化物ネットワークを含む。本明細書中で使用されるとき、用語「1つ以上の無機物質を含む無機酸化物ネットワーク」とは、1つの無機物質、またはいくつかの場合において、1つ以上の酸素原子を介して互いに化学結合した2つ以上の異なる無機物質を含む分子鎖のことをいう。そのようなネットワークは、金属塩の加水分解から形成され得るが、その金属塩の例としては、Ce3+、Ce4+、Zn2+、Mg2+、Y3+、Ca2+、Mn7+およびMo6+が挙げられるが、これらに限定されない。ある特定の実施形態において、無機酸化物ネットワークは、亜鉛、セリウム、イットリウム、マンガン、マグネシウムまたはカルシウムを含む。ある特定の実施形態において、無機酸化物ネットワークはまた、ケイ素、リンおよび/またはホウ素も含む。ある特定の実施形態において、無機酸化物ネットワークは、セリウム、亜鉛、ジルコニウムおよび/またはマンガンならびにケイ素を含む。ある特定の実施形態において、無機酸化物ネットワークは、0.5〜30重量パーセントのセリウムおよび0.5〜20重量パーセントの亜鉛を含み、ここで、その重量パーセントは、その物質の総重量に基づくものである。

【0071】

ある特定の実施形態において、無機酸化物ネットワークは、2、3、4個またはそれ以上のアルコキシ基を含むシランなどのオルガノシランの加水分解から生じるケイ素を含む。適当なオルガノシランの特定の例としては、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリメトキシシラン、メチルトリアセトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、γ−メタ−アクリルオキシプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−メルカプトプロピルトリメトキシシラン、クロロメチルトリメトキシシラン、クロロメチルトリエトキシシラン(chloromethytriethoxysilane)、ジメチルジエトキシシラン、γ−クロロプロピルメチルジメトキシシラン、γ−クロロプロピルメチルジエトキシシラン、テトラメトキシシラン、テトラエトキシシラン、テトラ−n−プロポキシシラン、テトラ−n−ブトキシシラン、グリシドキシメチルトリエトキシシラン、α−グリシドキシエチルトリメトキシシラン、α−グリシドキシエチルトリエトキシシラン、β−グリシドキシエチルトリメトキシシラン、β−グリシドキシエチルトリエトキシシラン、α−グリシドキシ−プロピルトリメトキシシラン、α−グリシドキシプロピルトリエトキシシラン、β−グリシドキシプロピルトリメトキシシラン、β−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン、γ−グリシドキシ−プロピルジメチルエトキシシラン、これらの加水分解物、これらのオリゴマーおよびこのようなシランモノマーの混合物が挙げられる。ある特定の実施形態において、無機酸化物ネットワークは、ケイ酸塩(例えば、ケイ酸カリウム、ケイ酸ナトリウムおよび/またはケイ酸アンモニウム)から生じるケイ素を含む。

【0072】

ある特定の実施形態において、無機酸化物ネットワークは、1つの金属塩、またはいくつかの場合において、2つ以上の金属塩(例えば、金属酢酸塩、金属塩化物、金属硫酸塩および/または金属硝酸塩)と水とを組み合わせることによって形成され、それにより多価金属イオンを含む加水分解種が得られる。次いで、加水分解種を適当なケイ素化合物(または、場合によっては、リンもしくはホウ素)と反応させることにより、1つ以上の無機物質を含む無機酸化物ネットワークが得られる。次いで、得られた固体の物質を濾過、洗浄、乾燥してもよい。所望であれば、得られた乾燥粉末を、例えば、200〜1,000°Fの温度でか焼してもよい。本明細書中の実施例では、そのような耐食性粒子を調製するための適当な方法を説明する。

【0073】

ある特定の実施形態において、上に記載したような無機酸化物ネットワークを含む耐食性粒子は、超微細な粒子である。

【0074】

本発明の被覆組成物のある特定の実施形態において、耐食性粒子は、粘土を含む。ある特定の実施形態において、そのような粘土は、ランタニド塩および/または遷移金属塩で処理される。適当な粘土としては、例えば、層状構造のLaponite(登録商標)(Southern Clay Products,Inc.から市販されている、テトラピロリン酸ナトリウムで改変された含水ケイ酸ナトリウムリチウムマグネシウム)およびベントナイト(一般に、主にモンモリロナイト、(Na,Ca)0.33(Al,Mg)2Si4O10(OH)2・nH2Oからなる純粋でない粘土であるフィロケイ酸アルミニウム)が挙げられる。

【0075】

そのような耐食性粒子は、粘土(例えば、上で言及した層状構造のLaponite(登録商標))を金属塩(例えば、酢酸セリウムまたは酢酸亜鉛)の撹拌希釈水溶液(最大50重量%の金属)に加えて、生じた固体の沈殿物を濾過することによって生成され得る。所望であれば、その固体の沈殿物を、水および/またはアセトンなどで洗浄し、乾燥してもよい。

【0076】

ある特定の実施形態において、本発明は、例えば、ホウ酸塩などのpH緩衝剤と組み合わせて無機酸化物を含む耐食性粒子を含んでいる被覆組成物に関する。本明細書中で使用されるとき、用語「pH緩衝剤」とは、無機酸化物のpHをその物質が存在しない場合のpHレベルよりも高く調節する物質のことをいうと意味される。ある特定の実施形態において、そのような耐食性粒子は、ホウ酸塩(B2O3)および亜鉛、バリウム、セリウム、イットリウム、マグネシウム、モリブデン、リチウム、アルミニウムまたはカルシウムの1つ以上の酸化物を含む、混合された金属酸化物を含む。ある特定の実施形態において、そのような混合酸化物は、支持体上および/または支持体内に沈積される。

【0077】

本明細書中で使用されるとき、用語「支持体」とは、その上またはその中に別の物質を保持している物質のことをいう。ある特定の実施形態において、耐食性粒子は、無機酸化物、ホウ酸塩およびシリカ支持体(例えば、Degussaから商品名Aerosil(登録商標)として市販されているヒュームドシリカまたはPPG Industries,Pittsburgh,PennsylvaniaのHi−Sil(登録商標)T600などの沈降シリカ)を含む。ある特定の実施形態において、支持体は、20ナノメートル以下の平均基本粒径を有する。ある特定の実施形態において、そのような耐食性粒子は、アノード溶解に曝露される基材の表面上での端面腐食とひっかき傷の腐食(scribe−corrosion)の両方に対する望ましい保護をもたらす。

【0078】

ホウ酸塩を含む混合金属酸化物を含む適当な耐食性粒子の特定の例としては、CaO・B2O3、BaO・B2O3、ZnO・B2O3および/またはMgO・B2O3が挙げられるが、これらに限定されない。そのような耐食性色素は、例えば、支持体上にそのような物質を沈殿させることによって生成することができる。そのような沈殿は、例えば、ホウ酸および亜鉛、バリウム、セリウム、イットリウム、マグネシウム、モリブデン、リチウム、アルミニウムまたはカルシウムを含む1つ以上の前駆体物質と、水とシリカとのスラリーとを混合し、水を蒸発させて、次いで、得られた物質をか焼することによって生成され得、それによって、耐食性粒子が得られ、その後にその耐食性粒子は、所望の粒径に粉砕され得る。

【0079】

ある特定の実施形態において、そのような粒子はまた、さらなる物質(例えば、亜鉛またはアルミニウムなどの金属のリン酸塩、ケイ酸塩、ヒドロキシ−リン酸塩および/またはヒドロキシ−ケイ酸塩)を含んでもよい。

【0080】

ある特定の実施形態において、前に記載した耐食性粒子の1つ以上が、3〜50容量パーセント、例えば8〜30容量パーセント、または、ある特定の実施形態において、10〜18容量パーセントの量で本発明の被覆組成物中に存在する。ここで、その容量パーセントは、その被覆組成物の総容積に基づくものである。

【0081】

ある特定の実施形態において、本発明の被覆組成物は、500ナノメートル以下、いくつかの場合において、200ナノメートル以下、そしてなおも他の場合において、100ナノメートル以下の平均基本粒径を有する化学的に改変された粒子を含む耐食性粒子を含む。そのような粒子の例は、米国特許第6,790,904号のカラム3の43行目〜カラム8の46行目;米国特許出願公開番号2003/0229157A1の[0021]〜[0048];米国特許第6,835,458号のカラム4の54行目〜カラム7の58行目;および米国特許第6,593,417号のカラム23の48行目〜カラム24の32行目(これらの引用部分は、本明細書中で参考として援用される)に記載されている。化学的に改変された適当な粒子はまた、Byk−Chemieから商品名NANOBYK−3650として入手可能なものなどのように市販もされている。

【0082】

そのような化学的に改変された粒子を含んでいる被覆組成物に対して傷および/またはひっかき傷への耐性の特性をもたらすような粒子が、当該分野で公知であるのに対し、驚いたことに、その化学的に改変された粒子はまた、エッチングプライマーなどの金属基材プライマー被覆組成物および/または前処理用被覆組成物を、裸の金属基材に塗布するとき、このような組成物に対して耐食性特性を付与することを本発明者らは発見した。実際のところ、そのような化学的に改変された粒子が、比較的少量、すなわち、粒子と塗膜形成結合剤との重量比が0.2未満で被覆組成物中に含まれているときでさえ、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される裸の金属基材の少なくとも一部に沈積、硬化された組成物が、その基材と同じ基材を同じ条件下において、従来のクロム含有耐食性組成物(以下でより詳細に記載するような)で少なくとも部分的に被覆されたときに示される耐食性特性と類似か、またはいくつかの場合において、それよりも高い耐食性特性を示す基材をもたらすことがあることを本発明者らは発見した。結果として、本発明者らは、そのような耐食性粒子を使用して、金属基材プライマー被覆組成物(例えば、エッチングプライマーおよび/または金属前処理用被覆組成物)中のクロムを置き換えることができることを発見した。

【0083】

前に示したように、ある特定の実施形態において、本発明の被覆組成物は、塗膜形成樹脂を含む。本明細書中で使用されるとき、用語「塗膜形成樹脂」とは、組成物中に存在する任意の希釈剤もしくはキャリアの除去の際または周囲温度もしくは高温における硬化の際に、基材の少なくとも水平な表面上に自立連続塗膜(self−supporting

continuous film)を形成し得る樹脂のことをいう。

【0084】

本発明の被覆組成物において使用され得る塗膜形成樹脂としては、とりわけ、自動車のOEM被覆組成物、自動車の表面再仕上げ用被覆組成物、産業用被覆組成物、建築用被覆組成物、コイル被覆組成物および航空宇宙用被覆組成物において使用されるものが挙げられるが、これらに限定されない。

【0085】

ある特定の実施形態において、本発明の被覆組成物内に含まれる塗膜形成樹脂は、熱硬化性塗膜形成樹脂を含む。本明細書中で使用されるとき、用語「熱硬化性」とは、硬化または架橋の際に不可逆的に「固化する」樹脂のことをいい、ここで、重合体成分のポリマー鎖は、共有結合によって互いに結合される。この特性は、通常、例えば、加熱または放射線照射によって引き起こされることが多い組成物成分の架橋反応に関連する。Hawley,Gessner G.,The Condensed Chemical Dictionary,Ninth Edition.,856頁;Surface Coatings,vol.2,Oil and Colour Chemists’ Association,Australia,TAFE Educational Books(1974)を参照のこと。硬化または架橋反応もまた、周囲条件下で行われ得る。熱硬化性樹脂は、一旦、硬化されるか、または架橋されると、熱をかけられても融解せず、また、溶媒に不溶性である。他の実施形態において、本発明の被覆組成物内に含まれる塗膜形成樹脂は、熱可塑性樹脂を含む。本明細書中で使用されるとき、用語「熱可塑性」とは、共有結合によって結合されていないために、加熱されると液体の流体を生じ得、溶媒に可溶性である重合体成分を含む樹脂のことをいう。Saunders,K.J.,Organic Polymer Chemistry,pp.41−42,Chapman and Hall,London(1973)を参照のこと。

【0086】

本発明の被覆組成物における使用に適した塗膜形成樹脂としては、例えば、少なくとも1つの反応基のタイプを有するポリマーと、そのポリマーの反応基に反応性である反応基を有する硬化剤との反応によって形成される樹脂が挙げられる。本明細書中で使用されるとき、用語「ポリマー」とは、オリゴマーを含み、そして、ホモポリマーとコポリマーの両方を含むことを意味するが、これに限定されない。ポリマーは、例えば、アクリルのポリマー、飽和または不飽和のポリエステル、ポリウレタンまたはポリエーテル、ポリビニル、セルロースのポリマー、アクリレート、ケイ素ベースのポリマー、それらのコポリマーおよびそれらの混合物であり得、そして、反応基(例えば、とりわけ、エポキシ基、カルボン酸基、ヒドロキシル基、イソシアネート基、アミド基、カルバメート基およびカルボキシレート基(それらの混合物を含む))を含み得る。

【0087】

適当なアクリルのポリマーとしては、例えば、米国特許出願公開2003/0158316A1の[0030]〜[0039](この引用部分は、本明細書中で参考として援用される)に記載されているポリマーが挙げられる。適当なポリエステルポリマーとしては、例えば、米国特許出願公開2003/0158316A1の[0040]〜[0046](この引用部分は、本明細書中で参考として援用される)に記載されているポリマーが挙げられる。適当なポリウレタンポリマーとしては、例えば、米国特許出願公開2003/0158316A1の[0047]〜[0052](この引用部分は、本明細書中で参考として援用される)に記載されているポリマーが挙げられる。適当なケイ素ベースのポリマーは、米国特許第6,623,791号のカラム9の5〜10行目(この引用部分は、本明細書中で参考として援用される)に定義されている。

【0088】

本発明のある特定の実施形態において、塗膜形成樹脂は、ポリビニルブチラール樹脂などのポリビニルポリマーを含む。そのような樹脂は、ポリビニルアルコールをアルデヒド(例えば、とりわけ、アセトアルデヒド、ホルムアルデヒドまたはブチルアルデヒド)と反応させることによって生成され得る。ポリビニルアルコールは、酢酸ビニルモノマーの重合、それに続く、得られたポリ酢酸ビニルのアルカリ触媒によるメタノリシスによって生成され得る。ポリビニルアルコールおよびブチルアルデヒドのアセタール化反応は、量的ではないため、得られるポリビニルブチラールは、ある一定量のヒドロキシル基を含み得る。さらに、少量のアセチル基が、ポリマー鎖内に残存する。

【0089】

市販のポリビニルブチラール樹脂を使用してもよい。そのような樹脂は、重合の平均の程度が500〜1000であり、かつ、ブチル化(buyration)の程度が57〜70モルパーセントであることが多い。適当なポリビニルブチラール樹脂の特定の例としては、Kuraray America,Inc.,New York,New Yorkから市販されているポリビニルブチラール樹脂のMOWITAL(登録商標)ラインおよびSolutia Inc.から市販されているBUTVAR(登録商標)ポリビニルブチラール樹脂が挙げられる。

【0090】

前に示したように、本発明のある特定の被覆組成物は、硬化剤の使用によって形成される塗膜形成樹脂を含み得る。本明細書中で使用されるとき、用語「硬化剤」とは、組成物成分の「硬化」を促進する物質のことをいう。本明細書中で使用されるとき、用語「硬化」とは、組成物の任意の架橋可能な成分が、少なくとも部分的に架橋されることを意味する。ある特定の実施形態において、架橋可能な成分の架橋密度、すなわち、架橋の程度が、完全な架橋の5パーセント〜100パーセント(例えば、完全な架橋の35パーセント〜85パーセント)の範囲である。架橋の存在および程度、すなわち架橋密度が、種々の方法(例えば、米国特許第6,803,408号のカラム7の66行目〜カラム8の18行目まで(この引用部分は、本明細書中で参考として援用される)に記載されているようなPolymer Laboratories MK III DMTA分析装置を使用した動的機械的熱分析(dynamic mechanical thermal analysis;DMTA))によって測定され得ることを当業者は理解するであろう。

【0091】

当業者に公知の種々の硬化剤のうち、任意のものを使用してもよい。例えば、代表的な適当なアミノ樹脂およびフェノール樹脂は、米国特許第3,919,351号のカラム5の22行目〜カラム6の25行目まで(この引用部分は、本明細書中で参考として援用される)に記載されている。代表的な適当なポリイソシアナートおよび保護された(blocked)イソシアネートは、米国特許第4,546,045号のカラム5の16〜38行目;および米国特許第5,468,802号のカラム3の48〜60行目(これらの引用部分は、本明細書中で参考として援用される)に記載されている。代表的な適当な無水物は、米国特許第4,798,746号のカラム10の16〜50行目;および米国特許第4,732,790号のカラム3の41〜57行目(これらの引用部分は、本明細書中で参考として援用される)に記載されている。代表的な適当なポリエポキシドは、米国特許第4,681,811号のカラム5の33〜58行目(この引用部分は、本明細書中で参考として援用される)に記載されている。代表的な適当なポリ酸は、米国特許第4,681,811号のカラム6の45行目〜カラム9の54行目まで(この引用部分は、本明細書中で参考として援用される)に記載されている。代表的な適当なポリオールは、米国特許第4,046,729号のカラム7の52行目〜カラム8の9行目およびカラム8の29行目〜カラム9の66行目および米国特許第3,919,315号のカラム2の64行目〜カラム3の33行目(これらの引用部分は、本明細書中で参考として援用される)に記載されている。適当なポリアミンの例は、米国特許第4,046,729号のカラム6の61行目〜カラム7の26行目および米国特許第3,799,854号のカラム3の13〜50行目(これらの引用部分は、本明細書中で参考として援用される)に記載されている。上に記載したものなどの硬化剤の適切な混合物を使用してもよい。

【0092】

ある特定の実施形態において、本発明の被覆組成物は、硬化剤を他の組成物成分と混合することによって、保存に安定な組成物を形成する場合に、1成分組成物として作製される。他の実施形態において、本発明の組成物は、硬化剤が塗布される直前に、他の組成物成分の予め形成された混合物に加えられる場合に、2成分組成物として作製され得る。

【0093】

ある特定の実施形態において、塗膜形成樹脂は、30重量パーセント超の量(例えば、40〜90重量パーセント、または、いくつかの場合において、50〜90重量パーセント)で本発明の被覆組成物中に存在する。ここで、その重量パーセントは、その被覆組成物の総重量に基づくものである。硬化剤を使用するとき、ある特定の実施形態において、10〜70重量パーセントなどの最大70重量パーセントの量で硬化剤を含み得る;この重量パーセントはまた、その被覆組成物の総重量に基づくものである。

【0094】

ある特定の実施形態において、本発明の被覆組成物は、液体の被覆組成物の形態であり、その例としては、水性および溶媒ベースの被覆組成物ならびに電着可能な被覆組成物が挙げられる。本発明の被覆組成物はまた、粒状の形態の共反応可能な(co−reactable)固体の形状、すなわち、粉末被覆組成物であり得る。その形態に関係なく、本発明の被覆組成物は、着色されていてもよいし、透明であってもよく、また、単独で使用してもよいし、プライマー、ベースコートまたはトップコートと組み合わせて使用してもよい。以下でより詳細に説明するような本発明のある特定の実施形態は、耐食性のプライマー被覆組成物および/または前処理用被覆組成物に関する。示されるように、本発明のある特定の実施形態は、「エッチングプライマー」などの金属基材プライマー被覆組成物および/または金属基材前処理用被覆組成物に関する。本明細書中で使用されるとき、用語「プライマー被覆組成物」とは、保護性または装飾性の被覆系を塗布するための表面を作製するために、アンダーコーティングを基材上に沈積し得る被覆組成物のことをいう。本明細書中で使用されるとき、用語「エッチングプライマー」とは、以下でより詳細に記載するような遊離酸などの接着促進成分を含むプライマー被覆組成物のことをいう。本明細書中で使用されるとき、用語「前処理用被覆組成物」とは、裸の基材に非常に薄く塗布されることにより、耐食性を向上し得るか、または次に塗布される被覆層の接着を増大させ得る被覆組成物のことをいう。そのような組成物で被覆され得る金属基材としては、例えば、鋼(とりわけ、電気亜鉛めっきされた鋼、冷延鋼板、電気溶融めっきされた鋼を含む)、アルミニウム、アルミニウム合金、亜鉛−アルミニウム合金およびアルミニウムめっきされた鋼を含む基材が挙げられる。そのような組成物で被覆され得る基材はまた、その基材が、2つ以上の金属基材の組み合わせて組み立てられたもの(例えば、アルミニウム基材と電気溶融めっきされた鋼とを組み立てたもの)であり得るという点において、2つ以上の金属または金属合金も含み得る。

【0095】

本発明の金属基材プライマー被覆組成物および/または金属基材前処理用被覆組成物を裸の金属に塗布してもよい。「裸の」とは、任意の前処理用組成物(例えば、従来のリン酸浴、重金属によるすすぎなど)で処理されていない、未加工の物質のことを意味する。さらに、本発明のプライマー被覆組成物および/または前処理用被覆組成物で被覆されている裸の金属基材は、その表面の残りの部分が別の方法で処理され、そして/または被覆されている基材の切断端面であり得る。

【0096】

本発明のプライマー被覆組成物および/または本発明の金属前処理用組成物を塗布する前に、被覆される金属基材を、初めに洗浄することによって、グリース、汚れまたは他の無関係の物を除去してもよい。従来の洗浄手順および洗浄物質を使用してもよい。これらの物質としては、例えば、弱アルカリ性か、または強アルカリ性の洗浄剤(例えば、市販の洗浄剤)が挙げられ得る。例としては、BASE Phase Non−PhosまたはBASE Phase #6(この両方ともが、PPG Industriesから入手可能である)、PretreatmentおよびSpecialty Productsが挙げられる。そのような洗浄剤を適用する前および/または後に、水ですすいでもよい。

【0097】

次いで、アルカリの洗浄剤で洗浄した後、かつ、本発明の金属基材プライマー被覆組成物および/または金属基材前処理用組成物と接触させる前に、金属表面を酸性の水溶液ですすいでもよい。適当なすすぎ液の例としては、弱酸性か、または強酸性の洗浄剤(例えば、市販の希硝酸溶液)が挙げられる。

【0098】

前に示したように、本発明のある特定の実施形態は、接着促進成分を含む被覆組成物に関する。本明細書中で使用されるとき、用語「接着促進成分」とは、金属基材への被覆組成物の接着を高める組成物中に含まれている任意の物質のことをいう。

【0099】

本発明のある特定の実施形態において、そのような接着促進成分は、遊離酸を含む。本明細書中で使用されるとき、用語「遊離酸」とは、組成物中に存在し得るポリマーを形成するために使用され得る任意の酸ではなく、本発明の組成物とは別の成分として含まれている有機酸および/または無機酸を含むことを意味する。ある特定の実施形態において、本発明の被覆組成物内に含まれる遊離酸は、タンニン酸、没食子酸、リン酸、亜リン酸、クエン酸、マロン酸、それらの誘導体またはそれらの混合物から選択される。適当な誘導体としては、そのような酸のエステル、アミドおよび/または金属錯体が挙げられる。

【0100】

ある特定の実施形態において、遊離酸は、タンニン酸、すなわち、タンニンなどの有機酸を含む。タンニンは、様々な植物および樹木から抽出され、それらの化学特性に従って、(a)加水分解性タンニン、(b)濃縮タンニンおよび(c)加水分解性タンニンと濃縮タンニンの両方ともを含む混合タンニンに分類され得る。本発明において有用なタンニンとしては、天然に存在する植物および樹木由来のタンニン抽出物を含むタンニンが挙げられ、それは、通常、植物性タンニンと呼ばれる。適当な植物性タンニンとしては、常温の水または熱水に可溶な濃縮された粗製の植物性タンニン(例えば、ケブラチョ(Quebracho)、ミモザ、マングローブ、トウヒ、ヘムロック、ガンビール(gabien)、ワットル、カテキュー、ウランディ(uranday)、チャ、カラマツ、ミロバラン、クリノキ、ジビジビ、バロニア、ヌルデ(summac)、シンコナ(chinchona)、オークなどのタンニン)が挙げられる。これらの植物性タンニンは、公知の構造を有する純粋な化合物ではなく、複雑な重合体の構造に縮合されたフェノール部分(例えば、カテコール、ピロガロールなど)を含む多くの成分を含む。

【0101】

ある特定の実施形態において、遊離酸は、リン酸(例えば、100パーセントのオルトリン酸、スーパーリン酸またはそれらの水溶液(例えば、70〜90パーセントのリン酸溶液))を含む。

【0102】

そのような遊離酸に加えて、またはそのような遊離酸の代わりに、他の適当な接着促進成分は、金属リン酸塩、金属有機リン酸塩および金属有機ホスホン酸塩である。適当な有機リン酸塩および有機ホスホン酸塩としては、米国特許第6,440,580号のカラム3の24行目〜カラム6の22行目、同第5,294,265号のカラム1の53行目〜カラム2の55行目および同第5,306,526号のカラム2の15行目〜カラム3の8行目(これらの引用部分は、本明細書中で参考として援用される)に開示されているものが挙げられる。適当な金属リン酸塩としては、例えば、リン酸亜鉛、リン酸鉄、リン酸マンガン、リン酸カルシウム、リン酸マグネシウム、リン酸コバルト、リン酸亜鉛−鉄、リン酸亜鉛−マンガン、リン酸亜鉛−カルシウムが挙げられ、また、米国特許第4,941,930号、同第5,238,506号および同第5,653,790号に記載されている物質が挙げられる。

【0103】

ある特定の実施形態において、接着促進成分は、リン酸化エポキシ樹脂を含む。そのような樹脂は、1つ以上のエポキシ官能性物質と1つ以上のリン含有物質との反応生成物を含み得る。本発明における使用に適したそのような物質の例は、米国特許第6,159,549号のカラム3の19〜62行目(この引用部分は、本明細書中で参考として援用される)に開示されているが、これに限定されない。

【0104】

ある特定の実施形態において、接着促進成分は、金属基材プライマー被覆組成物および/または金属前処理用被覆組成物中に、3〜15重量パーセントなどの0.05〜20重量パーセントの範囲の量で存在し、ここで、その重量パーセントは、その組成物の総重量に基づくものである。

【0105】

前に示したように、本発明の被覆組成物が、金属基材プライマー被覆組成物および/または金属前処理用組成物を含む実施形態のようなある特定の実施形態において、組成物はまた、塗膜形成樹脂も含み得る。ある特定の実施形態において、塗膜形成樹脂は、そのような組成物中に30〜80重量パーセントなどの20〜90重量パーセントの範囲の量で存在し、ここで、その重量パーセントは、その組成物の総重量に基づくものである。

【0106】

ある特定の実施形態において、本発明の被覆組成物はまた、表面被覆剤を作製するのに当該分野で周知の材料などのさらなる任意の材料を含み得る。そのような任意の材料としては、例えば、色素、染料、界面活性剤、流れ制御(flow control)剤、チキソトロープ剤、賦形剤、抗ガス発生(anti gassing)剤、有機共溶媒、触媒、酸化防止剤、光安定剤、UV吸収剤および他の従来の補助剤が挙げられ得る。適合性の問題が無い場合は、このような当該分野で公知の任意の添加剤を使用することができる。これらの物質および適当な量の例としては、米国特許第4,220,679号;同第4,403,003号;同第4,147,769号;および同第5,071,904号に記載されているものが挙げられるが、これらに限定されない。

【0107】

ある特定の実施形態において、本発明の被覆組成物はまた、前に記載した耐食性粒子のいずれかに加えて従来の非クロム耐食性粒子も含む。適当な従来の非クロム耐食性粒子としては、リン酸鉄、リン酸亜鉛、カルシウムイオン交換シリカ、コロイドシリカ、合成アモルファスシリカおよびモリブデン酸塩(例えば、モリブデン酸カルシウム、モリブデン酸亜鉛、モリブデン酸バリウム、モリブデン酸ストロンチウム)およびそれらの混合物が挙げられるが、これらに限定されない。適当なカルシウムイオン交換シリカは、W.R.Grace&Co.からSHIELDEX(登録商標)AC3および/またはSHIELDEX(登録商標)C303として市販されている。適当なアモルファスシリカは、商品名SYLOID(登録商標)としてW.R.Grace&Co.から入手可能である。適当なリン酸ヒドロキシル亜鉛(zinc hydroxyl phosphate)は、商品名NALZIN(登録商標)2としてElementis Specialties,Inc.から市販されている。

【0108】

これらの従来の非クロム耐食性色素は、代表的には、約1ミクロンまたはそれ以上の粒径を有する粒子を含む。ある特定の実施形態において、これらの粒子は、本発明の被覆組成物中に10〜25重量パーセントなどの5〜40重量パーセントの範囲の量で存在し、ここで、その重量パーセントは、その組成物の固体の総重量に基づくものである。

【0109】

ある特定の実施形態において、本発明は、前に記載した耐食性粒子のいずれかに加えて、接着促進成分、フェノール樹脂およびアルコキシシランを含んでいる被覆組成物に関する。適当なフェノール樹脂としては、フェノールまたはアルキル置換フェノールとアルデヒドとの縮合によって調製されるフェノール樹脂が挙げられる。代表的なフェノール樹脂としては、米国特許第6,774,168号のカラム2の2〜22行目(この引用部分は、本明細書中で参考として援用される)に記載されているものが挙げられる。適当なアルコキシシランは、米国特許第6,774,168号のカラム2の23〜65行目(本明細書中で参考として援用される)に記載されており、それらとしては、例えば、アクリルオキシアルコキシシラン(例えば、γ−アクリルオキシプロピルトリメトキシシラン)およびメタクリラトアルコキシシラン(例えば、γ−メタアクリルオキシプロピルトリメトキシシラン)が挙げられる。そのような組成物はまた、米国特許第6,774,168号のカラム3の28〜41行目(この引用部分は、本明細書中で参考として援用される)に記載されているような、溶媒、レオロジー剤および/または色素を含み得る。

【0110】

本明細書中で開示される耐食性粒子が、エッチングプライマー(例えば、自動車の表面再仕上げ用エッチングプライマーおよび金属コイル被覆プライマー)における使用に特に適していることを本発明者らは発見した。結果として、本発明のある特定の実施形態は、(a)ポリビニル樹脂などの塗膜形成樹脂;(b)遊離酸などの接着促進成分;および(c)本明細書中に記載されるタイプの耐食性粒子を含むエッチングプライマーに関する。本明細書中で使用されるとき、用語「表面再仕上げ」とは、表面のやり直し、修復もしくは修繕またはある物の仕上げの行為のことをいう。

【0111】

本発明の被覆組成物は、種々の方法のいずれかによって調製され得る。例えば、ある特定の実施形態において、塗膜形成樹脂中で安定な懸濁液が形成されている限り、前に記載した耐食性粒子は、塗膜形成樹脂を含む被覆組成物を調製している間の任意の時点で加えられる。本発明の被覆組成物は、第1に、セラミックの粉砕媒体を含んでいる閉鎖系容器内で、塗膜形成樹脂、前に記載した耐食性粒子および希釈剤(例えば、有機溶媒および/または水)を混和することによって調製され得る。粒子の均質な分散物が、容器に入っている粒子が見えなくなって塗膜形成樹脂中に懸濁された状態になるまで、その混合物を高速振盪機上で振盪することなどによってその混合物を高剪断応力条件に供する。所望であれば、塗膜形成樹脂において粒子の安定な分散物を得るのに十分な応力が加えられる限り、任意の様式で混合物に応力を加えることができる。

【0112】

本発明の被覆組成物は、公知の塗布手法(例えば、浸漬または液浸、噴霧、間欠噴霧、浸漬後の噴霧、噴霧後の浸漬、刷毛塗布またはロール塗布)によって基材に塗布され得る。手動または自動のいずれかの方法での空気噴霧用および静電噴霧用の通常の噴霧の手法および装置を使用することができる。本発明の被覆組成物は、様々な基材(例えば、木材、ガラス、布地、プラスチック、エラストマー基材を含む発泡体など)に塗布することができ、多くの場合において、それらの基材は、金属を含む。

【0113】

本発明の被覆組成物のある特定の実施形態において、基材への組成物の塗布後、加熱または風乾することによって、溶媒、すなわち有機溶媒および/または水を除去することにより、基材の表面上に塗膜が形成される。適当な乾燥条件は、特定の組成物および/または塗布法に左右されるが、いくつかの場合において、乾燥時間は、約80〜250°F(20〜121℃)において約1〜5分間で十分である。所望であれば、2層以上の被覆層を塗布してもよい。通常、被覆工程の間に、先に塗布した被覆物を乾燥させる;つまり、5〜30分間、周囲条件に曝露する。ある特定の実施形態において、被覆剤の厚さは、0.05〜3.0ミル(1.3〜76.2ミクロン)などの0.05〜5ミル(1.3〜127ミクロン)である。次いで、被覆組成物を加熱してもよい。硬化操作において、溶媒を除去し、もし組成物の架橋可能な成分があればそれを架橋させる。加熱操作および硬化操作は、時折、160〜350°F(71〜177℃)の範囲の温度で行われるが、必要に応じて、それよりも低いか、または高い温度を用いてもよい。

【0114】

示されるように、本発明の被覆組成物のある特定の実施形態は、「エッチングプライマー」などのプライマー組成物に関し、本発明の他の実施形態は、金属基材前処理用組成物に関する。いずれの場合においても、そのような組成物は、保護性および装飾性の被覆系(例えば、モノコートトップコートまたは着色ベース被覆組成物とクリアコート組成物との組み合わせ、すなわち、カラープラスクリア系)によって上塗りされることが多い。結果として、本発明はまた、本発明の被覆組成物から沈積される少なくとも1つの被覆層を含む多成分複合被覆剤に関する。ある特定の実施形態において、本発明の多成分複合被覆組成物は、ベースコート(着色カラーコートであることが多い)として働くベースコート塗膜形成組成物およびトップコート(透明なコートまたはクリアコートであることが多い)として働く、ベースコートの上に塗布される塗膜形成組成物を含む。

【0115】

本発明のこれらの実施形態において、ベースコートおよび/またはトップコートを沈積させる被覆組成物は、例えば、とりわけ、自動車のOEM被覆組成物、自動車の表面再仕上げ用被覆組成物、産業用被覆組成物、建築用被覆組成物、コイル被覆組成物および航空宇宙用被覆組成物を作製する、当業者に公知の従来のベースコート被覆組成物またはトップコート被覆組成物のいずれかを含み得る。そのような組成物は、代表的には、塗膜形成樹脂を含み、その塗膜形成樹脂としては、例えば、アクリルポリマー、ポリエステルおよび/またはポリウレタンが挙げられ得る。代表的な薄膜形成樹脂は、米国特許第4,220,679号のカラム2の24行目〜カラム4の40行目;ならびに米国特許第4,403,003号、同第4,147,679号および同第5,071,904号に開示されている。

【0116】

本発明はまた、本発明の被覆組成物で少なくとも部分的に被覆された金属基材などの基材ならびに本発明の多成分複合被覆剤で少なくとも部分的に被覆された金属基材などの基材にも関する。

【0117】

多くの場合において、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される1つの金属基材の少なくとも一部に沈積され、そして硬化されているときの本発明の被覆組成物は、同じ基材を同じ条件下において、前に記載した耐食性粒子を含まない類似の被覆組成物で少なくとも部分的に被覆したときに示される耐食性特性よりも高い耐食性特性を示す基材をもたらす。いくつかの場合において、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される2つの金属基材の少なくとも一部に沈積され、そして硬化されているときの本発明の被覆組成物は、同じ2つの基材を同じ条件下において、前に記載した耐食性粒子を含まない類似の被覆組成物で少なくとも部分的に被覆したときに示される耐食性特性よりも高い耐食性特性を示す基材をもたらす。いくつかの場合において、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウム基材の少なくとも一部に沈積され、そして硬化されているときの本発明の被覆組成物は、同じ3つの基材を同じ条件下において、前に記載した耐食性粒子を含まない類似の被覆組成物で少なくとも部分的に被覆したときに示される耐食性特性よりも高い耐食性特性を示す基材をもたらす。

【0118】

結果として、本発明のある特定の実施形態は、(i)100ナノメートル以下の平均基本粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均基本粒径を有する化学的に改変された粒子から選択される耐食性粒子を含む被覆組成物に関し、ここで、その組成物中に含まれる耐食性粒子の量は、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される1つの金属基材の少なくとも一部にその組成物を沈積し、硬化したときに示される耐食性特性が、その基材と同じ基材を同じ条件下において、耐食性粒子を含まない類似の被覆組成物で少なくとも部分的に被覆したときに示される耐食性特性よりも高い耐食性特性を示す基材をもたらす組成物を得るのに十分な量である。

【0119】

ある特定の実施形態において、本発明の組成物中に含まれる耐食性粒子の量は、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される2つの金属基材の少なくとも一部に組成物を沈積し、硬化したときに示される耐食性特性が、それらの基材と同じ2つの基材を同じ条件下において、耐食性粒子を含まない類似の被覆組成物で少なくとも部分的に被覆したときに示される耐食性特性よりも高い耐食性特性を示す基材をもたらす組成物を得るのに十分な量である。なおも他の実施形態において、本発明の組成物中に含まれる耐食性粒子の量は、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウム基材の少なくとも一部に組成物を沈積し、硬化したときに示される耐食性特性が、それらの基材と同じ3つの基材を同じ条件下において、耐食性粒子を含まない類似の被覆組成物で少なくとも部分的に被覆したときに示される耐食性特性よりも高い耐食性特性を示す基材をもたらす組成物を得るのに十分な量である。

【0120】

本明細書中で使用されるとき、用語「耐食性特性」とは、ASTM B117(塩噴霧試験)に記載されている試験を利用した、金属基材上における腐食防止の測定値のことをいう。この試験において、被覆された基材にナイフでひっかき傷をつけ、裸の金属基材を露出させる。そのひっかき傷をつけられた基材を、その基材に対して塩水溶液を霧状にして連続的に吹き付ける試験チャンバー内に置く。そのチャンバーを一定温度に維持する。その被覆された基材を、特定の時間(例えば、500または1000時間)に亘って塩噴霧環境に曝露する。曝露後、その被覆された基材を試験チャンバーから取り出し、ひっかき傷に沿った腐食について評価する。腐食は、ミリメートル単位で測定される、そのひっかき傷を横切ってのびる腐食の総距離として定義される「ひっかき傷のクリープ(scribe creep)」によって判断される。

【0121】

本出願において、ある基材が、別の基材「よりも高い耐食性特性を示す」と記述するとき、それは、他の基材と比較して、その基材が示すひっかき傷のクリープのほうが小さい(そのひっかき傷を横切ってのびている腐食が、数ミリメートル短い)ことを意味する。ある特定の実施形態において、本発明の被覆組成物中に含まれる耐食性粒子の量は、同じ基材を同じ条件下において、耐食性粒子を含んでいない類似の被覆組成物で少なくとも部分的に被覆したときに示される耐食性特性よりも少なくとも15%超、または、いくつかの場合において、少なくとも50%超の耐食性特性を示す基材をもたらすのに十分な量である。

【0122】

本明細書中で使用されるとき、用語「同じ条件」とは、被覆組成物が、(i)比較している組成物と同じか、または類似の薄膜の厚さで基材上に沈積され、(ii)比較している組成物と同じか、または類似の硬化条件(例えば、硬化温度、硬化湿度および硬化時間)下で硬化されることを意味する。本明細書中で使用されるとき、用語「耐食性粒子を含まない類似の被覆組成物」とは、本発明の被覆組成物中に含まれる本明細書中に記載の耐食性粒子が存在せず、かつ、従来の非クロム耐食性粒子(例えば、NALZIN(登録商標)2またはSHIELDEX(登録商標)AC3(先に特定した))で置き換えられていること以外は、被覆組成物が、比較している組成物と同じか、または類似の量で同じ成分を含んでいることを意味する。

【0123】

多くの場合において、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される金属基材の少なくとも一部に沈積され、そして硬化されているときの本発明の被覆組成物は、同じ基材を同じ条件下において、従来のクロム含有耐食性組成物で少なくとも部分的に被覆したときに示される耐食性特性と類似か、または、いくつかの場合において、それよりも大きい耐食性特性を示す基材をもたらす。いくつかの場合において、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される2つの金属基材の少なくとも一部に沈積され、そして硬化されているときの本発明の被覆組成物は、同じ2つの基材を同じ条件下において、従来のクロム含有耐食性組成物で少なくとも部分的に被覆したときに示される耐食性特性と類似か、または、いくつかの場合において、それよりも大きい耐食性特性を示す基材をもたらす。いくつかの場合において、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウム基材の少なくとも一部に沈積され、そして硬化されているときの本発明の被覆組成物は、同じ3つの基材を同じ条件下において、従来のクロム含有耐食性組成物で少なくとも部分的に被覆したときに示される耐食性特性と類似か、または、いくつかの場合において、それよりも大きい耐食性特性を示す基材をもたらす。

【0124】

結果として、本発明のある特定の実施形態は、(i)100ナノメートル以下の平均粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均粒径を有する化学的に改変された粒子から選択される耐食性粒子を含む被覆組成物に関し、ここで、その組成物中に含まれる耐食性粒子の量は、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される1つの金属基材の少なくとも一部に組成物を沈積し、硬化したときに示される耐食性特性が、同じ基材を同じ条件下において、従来のクロム含有耐食性組成物で少なくとも部分的に被覆したときに示される耐食性特性と類似か、または、いくつかの実施形態において、それよりも大きい耐食性特性を示す基材をもたらす組成物を得るのに十分な量である。ある特定の実施形態において、本発明の被覆組成物中に含まれるそのような耐食性粒子の量は、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウムから選択される2つの金属基材の少なくとも一部に沈積し、硬化したときに示される耐食性特性が、同じ2つの基材を同じ条件下において、従来のクロム含有耐食性組成物で少なくとも部分的に被覆したときに示される耐食性特性と類似か、または、いくつかの実施形態において、それよりも大きい耐食性特性を示す基材をもたらす組成物を得るのに十分な量である。なおも他の実施形態において、本発明の被覆組成物中に含まれるそのような耐食性粒子の量は、冷延鋼板、電気亜鉛めっきされた鋼およびアルミニウム基材の少なくとも一部に沈積し、硬化したときに示される耐食性特性が、同じ3つの基材を同じ条件下において、従来のクロム含有耐食性組成物で少なくとも部分的に被覆したときに示される耐食性特性と類似か、または、いくつかの実施形態において、それよりも大きい耐食性特性を示す基材をもたらす組成物を得るのに十分な量である。

【0125】

本出願において、ある基材が別の基材「と類似の耐食性特性を示す」と記述するとき、それは、その基材が、上に記載したようなASTM B117によって測定したとき、比較している基材よりも最高でも10%高いひっかき傷のクリープを示すことを意味する。本明細書中で使用されるとき、用語「従来のクロム含有耐食性組成物」とは、商品名D8099およびDX1791としてPPG Industries,Inc.,Pittsburgh,PAから市販されている被覆組成物のことをいう。

【0126】

前述の説明に基づいて当業者が理解するように、本発明のある特定の実施形態は、金属基材の耐食性を向上するための方法に関し、そのような方法は、(a)接着促進成分ならびに(b)(i)100ナノメートル以下の平均粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均粒径を有する化学的に改変された粒子から選択される耐食性粒子を含むプライマー被覆組成物ならびに/または前処理用被覆組成物で基材の少なくとも一部を被覆する工程を含む。ある特定の実施形態において、そのようなプライマー組成物は、クロム含有物質を実質的に含まず、そして/またはポリビニルポリマーなどの塗膜形成樹脂を含む。

【0127】

当業者が理解するように、本発明のある特定の実施形態は、金属基材の耐食性を向上するための方法に関する。その方法は、(a)接着促進成分ならびに(b)(i)100ナノメートル以下の平均基本粒径を有する酸化マグネシウム粒子;(ii)1つ以上の無機酸化物を含む無機酸化物ネットワークを含んでいる粒子;および/または(iii)500ナノメートル以下の平均基本粒径を有する化学的に改変された粒子から選択される耐食性粒子を含むプライマー被覆組成物および/または前処理用被覆組成物で基材の少なくとも一部を被覆する工程を含む。

【0128】

以下の実施例では、本発明を例示しているが、しかしながら、それらの詳細に本発明が限定されると見なされるべきでない。他に明記されない限り、以下の実施例中ならびに本明細書全体に亘るすべての部およびパーセントは、それぞれ重量部および重量パーセントである。

【実施例】

【0129】

以下の粒子実施例では、本発明の被覆組成物のある特定の実施形態における使用に適した耐食性粒子の調製について説明する。

【0130】

(粒子実施例1)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージ(Charge)AおよびチャージB(表1を参照のこと)を加え、15分間撹拌した。次いで、チャージC(表1を参照のこと)を5分間に亘って加え、30分間撹拌した。次いで、300グラムの水を加え、40℃に加熱した。その反応混合物を40℃で6時間撹拌し、次いで、外界温度まで冷却した。沈殿した固体を濾過し、アセトンで洗浄し、外界温度で24時間乾燥した。

【0131】

(粒子実施例2)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表1を参照のこと)を加え、15分間撹拌した。次いで、チャージC(表1を参照のこと)を5分間に亘って加え、6分間撹拌した。次いで、300グラムの水を加え、40℃に加熱した。その反応混合物を40℃で375分間撹拌し、次いで、外界温度まで冷却した。沈殿した固体を濾過し、アセトンで洗浄し、外界温度で24時間乾燥した。

【0132】

(粒子実施例3)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表1を参照のこと)を加え、3分間撹拌した。次いで、(表1を参照のこと)を5分間に亘って加え、32分間撹拌した。次いで、200グラムの水を加え、40℃に加熱した。その反応混合物を40℃で6時間撹拌し、次いで、外界温度まで冷却した。次いで、30グラムの水に5グラムのトリエチルアミンを加え、1時間撹拌した。沈殿した固体を濾過し、アセトンで洗浄し、外界温度で24時間乾燥した。

【0133】

(粒子実施例4)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表1を参照のこと)を加え、45分間撹拌した。次いで、チャージC(表1を参照のこと)を5分間に亘って加え、30分間撹拌した。次いで、200グラムの水を加え、40℃に加熱した。その反応混合物を40℃で2時間撹拌した。次いで、連続的に窒素気流を噴霧し続けながらチャージD(表1を参照のこと)を30分に亘って加え、40℃で2時間撹拌した。反応混合物を外界温度まで冷却し、9グラムのトリエチルアミンを加え、90分間撹拌した。沈殿した固体を濾過し、アセトンで洗浄し、外界温度で24時間乾燥した。

【0134】

(粒子実施例5)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表1を参照のこと)を加え、85分間撹拌した。温度を75℃に上げ、75℃で55分間撹拌した。次いで、その反応混合物を50℃まで冷却し、チャージC(表1を参照のこと)を5分間に亘って加え、25分間撹拌した。次いで、加える間に連続的に窒素気流を噴霧し続けながらチャージD(表1を参照のこと)を30分に亘って加え、50℃で375分間撹拌した。反応混合物を外界温度まで冷却し、沈殿した固体を濾過し、アセトンで洗浄し、外界温度で24時間乾燥した。

【0135】

【表1】

1Prochem Inc.から入手可能であるもの

2Aldrichから入手可能であるもの

3Aldrichから入手可能であるもの

4ICN Biomedicals Incから入手可能であるもの

5Barker Industriesから入手可能であるもの

6GE siliconesから入手可能であるもの

7Aldrichから入手可能であるもの

(粒子実施例6)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表2を参照のこと)を加え、50℃に加熱し、10分間撹拌した。次いで、チャージC(表2を参照のこと)を5分間に亘って加え、40分間撹拌した。次いで、加える間に連続的に窒素気流を噴霧し続けながらチャージD(表2を参照のこと)を30分に亘って加え、50℃で6時間撹拌した。その反応混合物を外界温度まで冷却し、沈殿した固体を濾過し、水およびアセトンで続けて洗浄し、外界温度で24時間乾燥した。

【0136】

(粒子実施例7)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表2を参照のこと)を加え、50℃で30分間撹拌した。次いで、温度を75℃に上げ、1時間撹拌した。次いで、その反応混合物を50℃まで冷却し、チャージC(表2を参照のこと)を5分間に亘って加え、25分間撹拌した。次いで、チャージD(表2を参照のこと)を30分に亘って加え、50℃で320分間撹拌した。次いで、その反応混合物を外界温度まで冷却し、沈殿した固体を濾過し、水およびアセトンで続けて洗浄し、外界温度で24時間乾燥した。

【0137】

(粒子実施例8)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表2を参照のこと)を加え、温度を75℃に上げ、1時間撹拌した。次いで、その反応混合物を50℃まで冷却し、チャージC(表2を参照のこと)を5分間に亘って加え、35分間撹拌した。次いで、加える間に連続的に窒素気流を噴霧し続けながらチャージD(表2を参照のこと)を30分に亘って加え、50℃で6時間撹拌した。その反応混合物を外界温度まで冷却し、沈殿した固体を濾過し、アセトンで洗浄し、外界温度で24時間乾燥した。

【0138】

(粒子実施例9)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージA(表1を参照のこと)を加え、50℃で撹拌した。次いで、チャージBおよびチャージC(表2を参照のこと)を同時に2時間に亘って加えた。次いで、その反応混合物を50℃で3時間撹拌した。沈殿した固体を濾過し、水およびアセトンで続けて洗浄し、外界温度で48時間乾燥した。得られた固体を乳鉢および乳棒を用いてすりつぶした。

【0139】

(粒子実施例10)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージA(表2を参照のこと)を加え、50℃で撹拌した。チャージBおよびチャージC(表2を参照のこと)を同時に2時間に亘って加えた。次いで、その反応混合物を50℃で3時間撹拌した。沈殿した固体を濾過し、水およびアセトンで続けて洗浄し、外界温度で48時間乾燥した。得られた固体を乳鉢および乳棒を用いてすりつぶした。

【0140】

【表2】

1Prochem Inc.から入手可能であるもの

2Barker Industriesから入手可能であるもの

3Fischer Scientificから入手可能であるもの

4GE siliconesから入手可能であるもの

530%固体水溶液;PPG Industriesから入手可能であるもの

6Fisher Scientificから入手可能であるもの

7Mallinckrodtから入手可能であるもの

(粒子実施例11)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表3を参照のこと)を加え、および30分間撹拌した。次いで、温度を50℃に上げ、105分間撹拌した。次いで、100グラムの水を加え、その反応混合物を60℃に加熱し、45分間撹拌した。次いで、熱源を取り除いた。34℃の反応温度で、チャージC(表3を参照のこと)を5分に亘って加えた。その反応混合物を30℃で30分間撹拌した。加える間に連続的に窒素気流を噴霧し続けながらチャージD(表3を参照のこと)を30分に亘って加え、30℃で260分間撹拌した。その反応混合物を外界温度まで冷却し、沈殿した固体を濾過し、アセトンで洗浄し、外界条件で24時間乾燥した。

【0141】

(粒子実施例12)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表3を参照のこと)を加え、および20分間撹拌した。次いで、100グラムの水を加え、その反応混合物を60℃に加熱し、1時間撹拌した。次いで、熱源を取り除いた。48℃の反応温度で、チャージC(表3を参照のこと)を2分に亘って加えた。その反応混合物を26℃に冷却しながら3時間撹拌した。沈殿した固体を濾過し、アセトンで洗浄し、外界温度で24時間乾燥した。

【0142】

(粒子実施例13)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表3を参照のこと)を加え、40℃に加熱しおよび45分間撹拌した。次いで、温度を50℃に上げ、105分間撹拌した。熱源を取り除き、38℃の反応温度でチャージC(表3を参照のこと)を2分に亘って加えた。その反応混合物を26℃に冷却しながら2時間撹拌した。沈殿した固体を濾過し、アセトンで洗浄し、外界温度で乾燥した。

【0143】

(粒子実施例14)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表3を参照のこと)を加え、および15分間撹拌した。次いで、温度を50℃に上げた。チャージC(表3を参照のこと)を5分間に亘って加え、30分間撹拌した。加える間に連続的に窒素気流を噴霧し続けながらチャージD(表3を参照のこと)を30分に亘って加え、50℃で4時間撹拌した。その反応混合物を外界温度まで冷却し、沈殿した固体を濾過し、水およびアセトンで続けて洗浄し、外界温度で24時間乾燥した。

【0144】

【表3】

表3

1Prochem Inc.から入手可能,

2Barker Industriesから入手可能であるもの

3Acros Organicsから入手可能であるもの

4GE siliconesから入手可能であるもの

5Fisher Scientificから入手可能であるもの

6Aldrichから入手可能であるもの

7Fisher Scientificから入手可能であるもの

(粒子実施例15)

反応フラスコにチャージAおよびチャージB(表3aを参照のこと)を加え、15分間撹拌した。次いで、チャージC(表3aを参照のこと)を5分間に亘って加え、150分間撹拌した。次いで、20グラムの脱イオン水を加え、40分間撹拌した。沈殿した固体を濾過し、水およびアセトンで続けて洗浄し、24時間風乾した。

【0145】

(粒子実施例16)

反応フラスコを撹拌機、熱電対および冷却器に装着した。チャージAおよびチャージB(表3aを参照のこと)を加え、50℃に加熱し、1時間撹拌した。次いで、チャージC(表3aを参照のこと)を5分間に亘って加え、30分間撹拌した。次いで、加える間に連続的に窒素気流を噴霧し続けながらチャージD(表3aを参照のこと)を30分に亘って加え、3時間撹拌した。沈殿した固体を濾過し、アセトンで洗浄し、外界温度で24時間乾燥した。

【0146】

【表3A】

1Prochem Inc.から入手可能,

2Barker Industriesから入手可能であるもの

3GE siliconesから入手可能であるもの

4Southern Clay Products,Incから入手可能な合成粘土

5Fisher Scientificから入手可能であるもの

(粒子実施例17)

真空蒸留のための装置を備えた適当な反応容器を窒素ガスで満たした。そのフラスコに1600グラムのSnowtex O(Nissan Chemicalから入手可能なコロイドシリカの20%水溶液)を加えた。154グラムの水に含まれている6.5グラムのトリメトキシシリルプロピルメタアクリレート(酢酸でpHを5.0に調整したもの)の混合物を、外界温度で5分間に亘ってそのフラスコに加えた。その混合物を外界温度で45分間撹拌した。次いで、64グラムのビニルトリメトキシシランをその反応混合物に5分間に亘って加えた。その反応混合物を再度、外界温度で45分間撹拌した。次いで、合計1280グラムのブチルセロソルブを、外界温度で約20分に亘ってその反応混合物に加えた。その混合物を再度、外界温度で45分間撹拌した。その混合物をゆっくりと90℃に加熱し、真空蒸留した。合計1679グラムの留出物を取り出した。最終的な混合物は、110℃で60分間測定したところ、わずかに濁りを帯びており、約29%の固体という粘度の低い混合物であった。

【0147】

(粒子実施例18)

DC熱プラズマシステムを用いて粒子を調製した。そのプラズマシステムは、DCプラズマトーチ(Praxair Technology,Inc.,Danbury,Connecticutから市販されているModel SG−100 Plasma Spray Gun)を備えており、そのトーチを、80標準リットル(standard liter)/分のアルゴンキャリアガスを用いて運転し、また、そのトーチに24キロワットの電力を供給した。表4に列挙した物質および量を含む液体の前駆体供給組成物を調製し、プラズマトーチの出口の3.7インチ下流に位置する気体アシスト型(gas assisted)液体霧化装置を通じて5グラム/分の速度で反応容器に供給した。その霧化装置における液体前駆体の霧化を補助するために、アルゴン(4.9標準リットル/分)と酸素(10.4標準リットル/分)との混合物を送達した。霧化装置から180°の位置の直径1/8インチのノズルを通じてさらなる酸素を、28標準リットル/分で送達した。6インチ長の反応部の後ろに、半径方向に60°離れて位置する直径6と1/8インチのノズルを備える複数のクエンチ流注入口を備えていた。米国再発行特許発明第RE37,853E号に記載のタイプの直径10ミリメートルの先細末広ノズルは、クエンチ流注入口の4インチ下流に備えられていた。クエンチ気流を、100標準リットル/分の速度で、その複数のクエンチ流注入口を通じて注入した。

【0148】

【表4】

1Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

2Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

3Sigma Aldrich Co.,St Louis,Missouriから市販されているもの

調製された粒子の理論組成は、10重量パーセントの酸化セリウム、15重量パーセントの酸化亜鉛および75重量パーセントのシリカであった。Geminiモデル2360分析装置(Micromeritics Instrument Corp.,Norcross,Georgiaから市販されている)を用いて測定されたB.E.T.比表面積は、170平方メートル/グラムであり、その球体に相当する算出直径は、13ナノメートルであった。

【0149】

(粒子実施例19)

実施例18で特定した装置および条件ならびに表5に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0150】

【表5】

調製された粒子の理論組成は、3重量パーセントの酸化セリウム、21重量パーセントの酸化亜鉛および76重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、181平方メートル/グラムであり、その球体に相当する算出直径は、13ナノメートルであった。

(粒子実施例20)

実施例18で特定した装置および条件ならびに表6に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0151】

【表6】

4Sigma Aldrich Co.,St Louis,Missouriから市販されているもの

調製された粒子の理論組成は、21重量パーセントの酸化カルシウムおよび76重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、181平方メートル/グラムであり、その球体に相当する算出直径は、14ナノメートルであった。

【0152】

(粒子実施例21)

実施例18で特定した装置および条件ならびに表7に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0153】

【表7】

調製された粒子の理論組成は、10重量パーセントの酸化カルシウム、12.3重量パーセントの酸化亜鉛および77.7重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、163平方メートル/グラムであり、その球体に相当する算出直径は、15ナノメートルであった。

【0154】

(粒子実施例22)

実施例18で特定した装置および条件ならびに表8に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0155】

【表8】

5Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

調製された粒子の理論組成は、13.3重量パーセントの酸化リン、22.7重量パーセントの酸化亜鉛および64重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、81平方メートル/グラムであり、その球体に相当する算出直径は、28ナノメートルであった。

【0156】

(粒子実施例23)

実施例18で特定した装置および条件ならびに表9に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0157】

【表9】

調製された粒子の理論組成は、22.5重量パーセントの酸化リン、40重量パーセントの酸化亜鉛および37.5重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、37平方メートル/グラムであり、その球体に相当する算出直径は、61ナノメートルであった。

【0158】

(粒子実施例24)

実施例18で特定した装置および条件ならびに表10に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0159】

【表10】

調製された粒子の理論組成は、23重量パーセントの酸化亜鉛および77重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、121平方メートル/グラムであり、その球体に相当する算出直径は、19ナノメートルであった。

(粒子実施例25)

実施例18で特定した装置および条件ならびに表11に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0160】

【表11】

6Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

調製された粒子の理論組成は、1重量パーセントの酸化リチウム、50重量パーセントの酸化リン、22.5重量パーセントの酸化亜鉛および27.5重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、33平方メートル/グラムであり、その球体に相当する算出直径は、67ナノメートルであった。

(粒子実施例26)

実施例18で特定した装置および条件ならびに表12に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0161】

【表12】

7Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

調製された粒子の理論組成は、3重量パーセントの酸化イットリウム、4重量パーセントの酸化リン、20.7重量パーセントの酸化亜鉛および72.3重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、227平方メートル/グラムであり、その球体に相当する算出直径は、10ナノメートルであった。

【0162】

(粒子実施例27)

実施例18で特定した装置および条件ならびに表13に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0163】

【表13】

調製された粒子の理論組成は、3重量パーセントの酸化イットリウム、21重量パーセントの酸化亜鉛および76重量パーセントのシリカであった。Geminiモデル2360分析装置(Micromeritics Instrument Corp.,Norcross,Georgiaから入手可能)を用いて測定されたB.E.T.比表面積は、202平方メートル/グラムであり、算出された平均基本粒径は、11ナノメートルであった。

【0164】

(粒子実施例28)

実施例18で特定した装置および条件ならびに表14に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0165】

【表14】

8Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

調製された粒子の理論組成は、10重量パーセントの酸化モリブデン、10.7重量パーセントの酸化亜鉛および79.3重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、222平方メートル/グラムであり、その球体に相当する算出直径は、11ナノメートルであった。

【0166】

(粒子実施例29)

実施例18で特定した装置および条件ならびに表15に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0167】

【表15】

調製された粒子の理論組成は、3重量パーセントの酸化モリブデン、19.3重量パーセントの酸化亜鉛および77.7重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、238平方メートル/グラムであり、その球体に相当する算出直径は、10ナノメートルであった。

【0168】

(粒子実施例30)

実施例18で特定した装置および条件ならびに表16に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0169】

【表16】

9Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

10Sigma Aldrich Co.,St Louis,Missouriから市販されているもの

調製された粒子の理論組成は、20重量パーセントの酸化ホウ素、21.7重量パーセントの酸化亜鉛および58.3重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、184平方メートル/グラムであり、その球体に相当する算出直径は、13ナノメートルであった。

【0170】

(粒子実施例31)

実施例18で特定した装置および条件ならびに表17に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0171】

【表17】

11Chattem Chemicals,Inc.,Chattanooga,Tennesseeから市販されているもの

調製された粒子の理論組成は、20重量パーセントの酸化ホウ素、28.5重量パーセントの酸化アルミニウムおよび51.5重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、88平方メートル/グラムであり、その球体に相当する算出直径は、28ナノメートルであった。

【0172】

(粒子実施例32)

実施例18で特定した装置および条件ならびに表18に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0173】

【表18】

調製された粒子の理論組成は、22.5重量パーセントの酸化亜鉛、0.75重量パーセントの酸化セリウムおよび76.75重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、218平方メートル/グラムであり、その球体に相当する算出直径は、10ナノメートルであった。

【0174】

(粒子実施例33)

実施例18で特定した装置および条件ならびに表19に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0175】

【表19】

調製された粒子の理論組成は、21.7重量パーセントの酸化亜鉛、1.5重量パーセントの酸化セリウムおよび76.8重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、190平方メートル/グラムであり、その球体に相当する算出直径は、12ナノメートルであった。

【0176】

(粒子実施例34)

実施例18で特定した装置および条件ならびに表20に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0177】

【表20】

調製された粒子の理論組成は、20.5重量パーセントの酸化亜鉛、3.0重量パーセントの酸化セリウムおよび76.5重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、152平方メートル/グラムであり、その球体に相当する算出直径は、15ナノメートルであった。

【0178】

(粒子実施例35)

実施例18で特定した装置および条件ならびに表21に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0179】

【表21】

調製された粒子の理論組成は、18重量パーセントの酸化亜鉛、6重量パーセントの酸化セリウムおよび76重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、143平方メートル/グラムであり、その球体に相当する算出直径は、16ナノメートルであった。その粒子の代表的な部分のTEM像の顕微鏡写真(50,000倍の倍率)を得た。その顕微鏡写真は、0.2〜0.4グラムの粒子を量り分け、TEMグリッド上に適切な粒子密度が得られるのに十分な量のそれらの粒子をメタノールに加えることによって得た。その混合物を20分間超音波処理器にかけ、次いで、均一に炭素フィルムで被覆した3ミリメートルのTEMグリッドの上に使い捨てピペットを用いて撒布した。メタノールを蒸発させた後、そのグリッドを試料ホルダーに載せ、TEM装置に挿入した。

【0180】

(粒子実施例36)

供給物質および量が表22に列挙するものであり、プラズマ電力が24キロワットではなく12キロワットであり、そしてクエンチ気流の流速が、100標準リットル/分ではなく30標準リットル/分であったこと以外は、実施例18で特定した装置および条件を用いて液体前駆体から粒子を調製した。

【0181】

【表22】

調製された粒子の理論組成は、20.5重量パーセントの酸化亜鉛、3重量パーセントの酸化セリウムおよび76.5重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、95平方メートル/グラムであり、その球体に相当する算出直径は、24ナノメートルであった。

【0182】

(粒子実施例37)

実施例18で特定した装置および条件ならびに表23に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0183】

【表23】

調製された粒子の理論組成は、14.7重量パーセントの酸化亜鉛、3重量パーセントの酸化セリウム、3重量パーセントの酸化モリブデン、3重量パーセントの酸化イットリウムおよび76.3重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、157平方メートル/グラムであり、その球体に相当する算出直径は、15ナノメートルであった。

【0184】

(粒子実施例38)

実施例18で特定した装置および条件ならびに表24に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0185】

【表24】

調製された粒子の理論組成は、14.7重量パーセントの酸化亜鉛、10重量パーセントの酸化セリウムおよび75.3重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、130平方メートル/グラムであり、その球体に相当する算出直径は、17ナノメートルであった。

【0186】

(粒子実施例39)

実施例18で特定した装置および条件ならびに表25に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0187】

【表25】

調製された粒子の理論組成は、20.5重量パーセントの酸化亜鉛、3重量パーセントの酸化セリウムおよび76.5重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、114平方メートル/グラムであり、その球体に相当する算出直径は、20ナノメートルであった。その粒子の代表的な部分のTEM像(50,000倍の倍率)を、粒子実施例35に記載の様式によって得た。そのTEM像から算出された平均基本粒径は、18.7ナノメートルであった。

【0188】

(粒子実施例40)

実施例18で特定した装置および条件ならびに表26に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0189】

【表26】

調製された粒子の理論組成は、27重量パーセントの酸化アルミニウム、3重量パーセントの酸化セリウムおよび70重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、138平方メートル/グラムであり、その球体に相当する算出直径は、17ナノメートルであった。その粒子の代表的な部分のTEM像の顕微鏡写真(100,000倍の倍率)を、粒子実施例35に記載の様式によって得た。そのTEM像から算出された平均基本粒径は、18.8ナノメートルであった。

【0190】

(粒子実施例41)

供給物質および量が、表27に列挙するものであり、先細末広ノズルの直径が、10ミリメートルではなく15ミリメートルであり、プラズマ電力が、24キロワットではなく12キロワットであり、そしてクエンチ気流の流速が、100標準リットル/分ではなく30標準リットル/分であったこと以外は、実施例18で特定した装置および条件を用いて液体前駆体から粒子を調製した。

【0191】

【表27】

調製された粒子の理論組成は、20.5重量パーセントの酸化亜鉛、3重量パーセントの酸化セリウムおよび76.5重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、98平方メートル/グラムであり、その球体に相当する算出直径は、23ナノメートルであった。

【0192】

(粒子実施例42)

供給物質および量が、表28に列挙するものであり、そして先細末広ノズルの直径が、10ミリメートルではなく15ミリメートルであったこと以外は、実施例18で特定した装置および条件を用いて液体前駆体から粒子を調製した。

【0193】

【表28】

調製された粒子の理論組成は、14.7重量パーセントの酸化亜鉛、10重量パーセントの酸化セリウムおよび75.3重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、196平方メートル/グラムであり、その球体に相当する算出直径は、11ナノメートルであった。

【0194】

(粒子実施例43)

供給物質および量が、表29に列挙するものであり、先細末広ノズルの直径が、10ミリメートルではなく15ミリメートルであり、プラズマ電力が、24キロワットではなく12キロワットであり、そしてクエンチ気流の流速が、100標準リットル/分ではなく30標準リットル/分であったこと以外は、実施例18で特定した装置および条件を用いて液体前駆体から粒子を調製した。

【0195】

【表29】

調製された粒子の理論組成は、20.5重量パーセントの酸化亜鉛、3重量パーセントの酸化セリウムおよび76.5重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、114平方メートル/グラムであり、その球体に相当する算出直径は、20ナノメートルであった。

【0196】

(粒子実施例44)

供給物質および量が、表30に列挙するものであり、先細末広ノズルの直径が、10ミリメートルではなく15ミリメートルであったこと以外は、実施例18で特定した装置および条件を用いて液体前駆体から粒子を調製した。

【0197】

【表30】

調製された粒子の理論組成は、20.5重量パーセントの酸化亜鉛、3重量パーセントの酸化セリウムおよび76.5重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、229平方メートル/グラムであり、その球体に相当する算出直径は、10ナノメートルであった。

【0198】

(粒子実施例45)

実施例18で特定した装置および条件ならびに表31に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0199】

【表31】

調製された粒子の理論組成は、10重量パーセントの酸化ホウ素、6重量パーセントの酸化セリウムおよび84重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、124平方メートル/グラムであり、その球体に相当する算出直径は、19ナノメートルであった。

【0200】

(粒子実施例46)

実施例18で特定した装置および条件ならびに表32に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0201】

【表32】

調製された粒子の理論組成は、18重量パーセントの酸化亜鉛、10重量パーセントの酸化ホウ素,6重量パーセントの酸化セリウムおよび66重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、143平方メートル/グラムであり、その球体に相当する算出直径は、17ナノメートルであった。

【0202】

(粒子実施例47)

実施例18で特定した装置および条件ならびに表33に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0203】

【表33】

調製された粒子の理論組成は、22.5重量パーセントの酸化亜鉛、40重量パーセントのリン酸化物および37.5重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、84平方メートル/グラムであり、その球体に相当する算出直径は、27ナノメートルであった。

【0204】

(粒子実施例48)

実施例18で特定した装置および条件ならびに表34に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0205】

【表34】

調製された粒子の理論組成は、6重量パーセントの酸化セリウムおよび94重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、156.2平方メートル/グラムであり、その球体に相当する算出直径は、14ナノメートルであった。

【0206】

(粒子実施例49)

実施例18で特定した装置および条件ならびに表35に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0207】

【表35】

調製された粒子の理論組成は、6重量パーセントの酸化セリウムおよび94重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、240平方メートル/グラムであり、その球体に相当する算出直径は、11ナノメートルであった。

【0208】

(粒子実施例50)

DCプラズマトーチ(Praxair Technology,Inc.,Danbury,Connecticutから市販されているModel SG−100 Plasma Spray Gun)を備えたDC熱プラズマシステムを用いて粒子を調製し、そのトーチを、60標準リットル/分のアルゴンキャリアガスを用いて運転し、25キロワットの電力をトーチに供給した。表36に列挙する物質および量を含む固体の前駆体供給組成物を調製し、それを、プラズマトーチ出口に位置する気体アシスト型(gas assistant)粉末供給装置(Praxair Technologyから市販されているModel 1264)を通じて2.5グラム/分の速度でリアクターに供給した。その粉末供給装置において、3.8標準リットル/分のアルゴンをキャリアガスとして送達した。0.69”下流の粉末注入口から180°離れて位置する直径2と1/8”のノズルを通じて、7標準リットル/分で酸素を送達した。半径方向に60°離れて位置する直径6と1/8インチのノズルを備える7.7インチ長の反応部の後ろに、複数のクエンチ流注入口を設けた。米国再発行特許発明第RE37,853E号に記載のタイプの直径7ミリメートルの先細末広ノズルは、クエンチ流注入口の3インチ下流に位置していた。クエンチ気流を、30標準リットル/分の速度で複数のクエンチ流注入口を通じて注入した。

【0209】

【表36】

12Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

13Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

14商品名WB−10としてPPG Industries,Inc.,Pittsburgh,PAから市販されているもの

調製された粒子の理論組成は、6重量パーセントの酸化セリウム、18重量パーセントの酸化亜鉛および76重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、105平方メートル/グラムであり、その球体に相当する算出直径は、23ナノメートルであった。

【0210】

(粒子実施例51)

実施例18で特定した装置および条件ならびに表37に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0211】

【表37】

調製された粒子の理論組成は、6重量パーセントの酸化セリウム、18重量パーセントの酸化亜鉛および76重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、134平方メートル/グラムであり、その球体に相当する算出直径は、17ナノメートルであった。

【0212】

(粒子実施例52)

実施例18で特定した装置および条件ならびに表38に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0213】

【表38】

15Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

調製された粒子の理論組成は、21.3重量パーセントの酸化カルシウムおよび78.7重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、116平方メートル/グラムであり、その球体に相当する算出直径は、21ナノメートルであった。

【0214】

(粒子実施例53)

実施例18で特定した装置および条件ならびに表39に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0215】

【表39】

調製された粒子の理論組成は、10重量パーセントの酸化カルシウム、12.3重量パーセントの酸化亜鉛および77.7重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、124平方メートル/グラムであり、その球体に相当する算出直径は、19ナノメートルであった。

(粒子実施例54)

実施例18で特定した装置および条件ならびに表40に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0216】

【表40】

調製された粒子の理論組成は、6重量パーセントの酸化セリウム、18重量パーセントの酸化亜鉛および76重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、135平方メートル/グラムであり、その球体に相当する算出直径は、17ナノメートルであった。

【0217】

(粒子実施例55)

実施例50で特定した装置および条件ならびに表41に列挙する供給物質および量を用いて粒子を固体前駆体から調製した。

【0218】

【表41】

調製された粒子の理論組成は、6重量パーセントの酸化セリウムおよび94重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、156平方メートル/グラムであり、その球体に相当する算出直径は、15ナノメートルであった。

【0219】

(粒子実施例56)

実施例50で特定した装置および条件ならびに表42に列挙する供給物質および量を用いて粒子を固体前駆体から調製した。

【0220】

【表42】

調製された粒子の理論組成は、18重量パーセントの酸化亜鉛および82重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、107平方メートル/グラムであり、その球体に相当する算出直径は、22ナノメートルであった。

【0221】

(粒子実施例57)

実施例50で特定した装置および条件ならびに表43に列挙する供給物質および量を用いて粒子を固体前駆体から調製した。

【0222】

【表43】

調製された粒子の理論組成は、1.5重量パーセントの酸化セリウム、21.7重量パーセントの酸化亜鉛および76.8重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、106平方メートル/グラムであり、その球体に相当する算出直径は、22ナノメートルであった。

【0223】

(粒子実施例58)

実施例50で特定した装置および条件ならびに表44に列挙する供給物質および量を用いて粒子を固体前駆体から調製した。

【0224】

【表44】

調製された粒子の理論組成は、10重量パーセントの酸化セリウム、14.7重量パーセントの酸化亜鉛および75.3重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、93平方メートル/グラムであり、その球体に相当する算出直径は、24ナノメートルであった。

【0225】

(粒子実施例59)

実施例18で特定した装置および条件ならびに表45に列挙する供給物質および量を用いて液体前駆体から粒子を調製した。

【0226】

【表45】

調製された粒子の理論組成は、21重量パーセントの酸化カルシウムおよび76重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、162平方メートル/グラムであり、その球体に相当する算出直径は、15ナノメートルであった。

【0227】

(粒子実施例60)

液体の反応供給組成物が、表46に列挙する物質および量を含んでいたこと以外は、実施例18で特定した装置および条件を用いて液体前駆体から粒子を調製した。

【0228】

【表46】

調製された粒子の理論組成は、3重量パーセントの酸化イットリウム、21重量パーセントの酸化亜鉛および76重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、181平方メートル/グラムであり、算出された平均基本粒径は、13ナノメートルであった。

【0229】

(粒子実施例61)

クエンチ気流を、100標準リットル/分の速度でクエンチガス注入口から注入し、供給物質および量が表47に列挙するものであること以外は、実施例50で特定した装置および条件を用いて粒子を固体前駆体から調製した。

【0230】

【表47】

##1Sigma Aldrich Co.,St Louis,Missouriから市販されているもの

調製された粒子の理論組成は、25重量パーセントの酸化マグネシウムおよび75重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、162平方メートル/グラムであり、その球体に相当する算出直径は、15ナノメートルであった。

【0231】

(粒子実施例62)

クエンチ気流を100標準リットル/分の速度でクエンチガス注入口から注入し、15キロワットの電力をトーチに供給し、そして供給物質および量が表48に列挙するものであること以外は、実施例50で特定した装置および条件を用いて粒子を固体前駆体から調製した。

【0232】

【表48】

##2Alfa Aesar,Ward Hill,Massachusettsから市販されているもの

調製された粒子の理論組成は、60重量パーセントの酸化スズおよび40重量パーセントのシリカであった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、161平方メートル/グラムであり、その球体に相当する算出直径は、7ナノメートルであった。

【0233】

(粒子実施例63)

15キロワットの電力をトーチに供給し、クエンチアルゴンを100標準リットル/分の速度でクエンチガス注入口から注入し、そして供給物質および量が、表49に列挙するものであること以外は、実施例50で特定した装置および条件を用いて粒子を固体前駆体から調製した。

【0234】

【表49】

##3Sigma Aldrich Co.,St Louis,Missouriから市販されているもの

調製された粒子の理論組成は、80重量パーセントの酸化スズ(IV)および20重量パーセントの酸化スズ(II)であった。Geminiモデル2360分析装置を用いて測定されたB.E.T.比表面積は、59平方メートル/グラムであり、その球体に相当する算出直径は、15ナノメートルであった。

【0235】

以下の被覆組成物の実施例では、様々な被覆組成物の調製、塗布および試験について記載する。

【0236】

(被覆組成物実施例1A〜1E)

表50に示す成分および重量(グラム)を用いて被覆組成物を調製した。その構成のAパックにおけるすべての物質を、Cowlesブレードで撹拌しながら、エタノールまで順に加えた。17.42グラムのエタノールを、後の調製で使用するまでその全体量から取り出した。次に、なおも撹拌しながら、ポリ(ビニルブチラール)樹脂をゆっくりと加え、15分間混合させたままにした。次いで、エポキシ樹脂を加えた。次に、耐食性粒子(もしあれば)および色素を加え、約10分間激しく混合した。次いで、残りのエタノールおよび他の溶媒をゆっくりと加えた。この最終混合物を10分間混合し、次いで、約125グラムのジルコア(zircoa)ビーズに対して約150グラムの上記物質を含んでいる密閉された8オンスのガラス容器に加えた。次いで、この密閉された容器を2〜4時間、塗料撹拌機上に放置した。塗料撹拌機からペーストを取り出した後、粉砕ビーズを標準的な塗料フィルターを用いて濾過し、最終的な物質を調製した。

【0237】

パドルブレードで撹拌しながら適当な容器に成分を加え、20分間混合することによって、Bパックの構成物を調製した。噴霧の準備が整ったら、2つの組成物を混合した。

【0238】

【表50】

1BASF Corp.から市販されているプロピレングリコールモノメチルエーテル

2Georgia Pacificから市販されているフェノール樹脂

3ChemCentral Corp.から市販されている有機溶媒

4Solutia Inc.から市販されているポリ(ビニルブチラール)樹脂

5Resolution Performance Productsから市販されているエピクロロヒドリン−ビスフェノールA樹脂

6Taycaから市販されている三リン酸アルミニウム化合物

7Cabot Corp.から市販されている二酸化ケイ素

8Ashland Chemical Co.から市販されているもの

9Ashland Chemical Co.から市販されているもの

10Aveciaから市販されているもの

11BASF Corp.から市販されているもの

12Akzo Chemicals Inc.から市販されているもの

(試験基材)

表50ならびに実施例1Fおよび1G(以下に記載)の組成物を、表51で特定する試験基材に塗布した。最初に、ワックスおよびグリースのリムーバー(wax and greaser remover)(PPG Industries,Inc.から市販されているDX330)を用いて洗浄し、そして乾燥させることにより、その基材を準備した。次いで、そのパネルを、DAオービタルサンダーを用いて180グリットで磨き、DX330で再度洗浄した。1.4スプレー端(spray tip)、N2000 Capを備えたDeVilbiss GTI HVLP吹き付け器を用いて、30psiで組成物を塗布した。各組成物を2回塗布し、その塗布の間に5分間急速に気化(flash)させ、0.50〜約1.25ミル(12.7〜31.8ミクロン)の塗膜を形成させた。最低でも20〜30分、最大で1時間経過させた後、各組成物の上にPPG Industries,Inc.の球状の下塗り剤(global sealer)D839を塗布した。その下塗り剤を混合し、ウェットオンウェット(wet−on−wet)下塗り剤として塗料を約1.0〜2.0ミル(25.4〜50.8ミクロン)で塗布し、ベースコートを塗布する前に、45分間、急速に気化させた。PPG Industries,Inc.から市販されているDeltron DBCベースコートをその下塗り剤の上に2回塗布し、その塗布の間に5〜10分間急速に気化させて、約0.5ミル(12.7ミクロン)の厚さの塗膜を形成させた。そのベースコートを約15分間、急速に気化させた後、PPG Industries,Inc.から市販されているD893 Globalクリアコートを2回塗布し、その塗布の間に5〜10分間、急速に気化させて、2.50〜3.00ミル(63.5〜76.2ミクロン)の塗膜を形成させた。下塗り剤、ベースコートおよびクリアコートは、PPG Industries,Inc.が推奨するこれらの製品用の手順のとおりに混合した。ASTM B117に記載されているように、塩噴霧抵抗性を試験した。1000時間後に塩噴霧試験から取り出されたパネルを、ひっかき傷に亘るひっかき傷のクリープについて計測した。ひっかき傷のクリープ値は、6回の(6つの)測定値の平均として報告した。結果を表51に示すが、値が小さいほど、良好な耐食性結果であることを示している。

【0239】

【表51】

13PPG Industries,Inc.,Pittsburgh,PAから市販されているD−831

14PPG Industries,Inc.,Pittsburgh,PAから市販されているD8099速乾性抗腐食エッチングプライマー

(被覆組成物実施例2A〜2F)

表52に示す成分および重量(グラム)を用いて被覆組成物を調製した。被覆組成物実施例1A〜1Eに記載した様式と同じ様式で被覆剤を調製した。

【0240】

【表52】

(試験基材)

表53ならびに実施例2Fおよび2G(以下に記載する)の組成物を、上の被覆組成物実施例1A〜1Gに記載した手順と同じ手順を用いて、表53で特定する試験基材に塗布した。結果を表53に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0241】

【表53】

(被覆組成物実施例3A〜3D)

表54に示す成分および重量(グラム)を用いて被覆組成物を調製した。被覆組成物実施例1A〜1Eに記載した様式と同じ様式で被覆剤を調製した。

【0242】

【表54】

(試験基材)

表54ならびに実施例3Eおよび3F(以下に記載する)の組成物を、上の被覆組成物実施例1A〜1Gに記載した手順と同じ手順を用いて、表55で特定する試験基材に塗布した。結果を表55に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0243】

【表55】

(被覆組成物実施例4A)

表56に示す成分および重量(グラム)を用いて被覆組成物4Aを調製した。被覆組成物実施例1A〜1Eに記載した様式と同じ様式で被覆剤を調製した。

【0244】

【表56】

(試験基材)

表56ならびに実施例4Bおよび4C(以下に記載する)の組成物を、上の被覆組成物実施例1A〜1Gに記載した手順と同じ手順を用いて、表57で特定する試験基材に塗布した。結果を表57に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0245】

【表57】

(被覆組成物実施例5A〜5G)

表58に示す成分および重量(グラム)を用いて被覆組成物を調製した。被覆組成物実施例1A〜1Eに記載した様式と同じ様式で被覆剤を調製した。

【0246】

【表58】

16PMG Coloursから市販されているテトロキシクロム酸亜鉛

17Nanostructured&Amorphous Materials,Inc.から市販されている、平均基本粒径が20ナノメートルの酸化マグネシウム

18Elementis Specialties,Inc.から市販されているリン酸ヒドロキシル亜鉛抗腐食色素

(試験基材)

表58ならびに実施例5Hおよび5I(以下に記載する)の組成物を、上の被覆組成物実施例1A〜1Gに記載した手順と同じ手順を用いて、表59で特定する試験基材に塗布した。結果を表59に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0247】

【表59】

(被覆組成物実施例6A〜6H)

表60に示す成分および重量(グラム)を用いて被覆組成物を調製した。被覆組成物実施例1A〜1Eに記載した様式と同じ様式で被覆剤を調製した。

【0248】

【表60】

(試験基材)

表60ならびに実施例6Iおよび6J(以下に記載する)の組成物を、上の被覆組成物実施例1A〜1Gに記載した手順と同じ手順を用いて、表61で特定する試験基材に塗布した。結果を表61に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0249】

【表61】

(被覆組成物実施例7A)

表62に示す成分および重量(グラム)を用いて被覆組成物7Aを調製した。被覆組成物実施例1A〜1Eに記載した様式と同じ様式で被覆剤を調製した。

【0250】

【表62】

(試験基材)

表62ならびに実施例7Bおよび7C(以下に記載する)の組成物を、上の被覆組成物実施例1A〜1Gに記載した手順と同じ手順を用いて、表63で特定する試験基材に塗布した。結果を表63に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0251】

【表63】

(被覆組成物実施例8A〜8B)

表64に示す成分および重量(グラム)を用いて被覆組成物8Aおよび8Bを調製した。被覆組成物実施例1A〜1Eに記載した様式と同じ様式で被覆剤を調製した。

【0252】

【表64】

(試験基材)

表64ならびに実施例8Cおよび8D(以下に記載する)の組成物を、上の被覆組成物実施例1A〜1Gに記載した手順と同じ手順を用いて、表65で特定する試験基材に塗布した。結果を表65に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0253】

【表65】

(被覆組成物実施例9A〜9B)

表66に示す成分および重量(グラム)を用いて被覆組成物9Aおよび9Bを調製した。被覆組成物実施例1A〜1Eに記載した様式と同じ様式で被覆剤を調製した。

【0254】

【表66】

16R.T.Vanderbilt Co.,Inc.から市販されている珪灰石(メタケイ酸カルシウム)

(試験基材)

表66ならびに実施例9Cおよび9D(以下に記載する)の組成物を、上の被覆組成物実施例1A〜1Gに記載した手順と同じ手順を用いて、表67で特定する試験基材に塗布した。結果を表67に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0255】

【表67】

(被覆組成物実施例10A〜10C)

表68に示す成分および重量(グラム)を用いて被覆組成物10A〜10Cを調製した。被覆組成物実施例1A〜1Eに記載した様式と同じ様式で被覆剤を調製した。

【0256】

【表68】

17Barretts Mineralsから入手可能であるもの

(試験基材)

表68ならびに実施例10Dおよび10E(以下に記載する)の組成物を、上の被覆組成物実施例1A〜1Gに記載した手順と同じ手順を用いて、表69で特定する試験基材に塗布した。結果を表69に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0257】

【表69】

(被覆組成物実施例11A〜11E)

表70に示す成分および重量(グラム)を用いて被覆組成物を調製した。Cowlesブレードで撹拌させながら成分1〜7を適当な容器に加えることによって、被覆剤を調製した。次に、なおも撹拌させながら成分8をゆっくりと加え、15分間混合させながら放置した。次に、撹拌させながら成分9〜18を順に加えた。この混合物を10分間混合し、次いで、約125グラムのジルコアビーズに対して約150グラムの上記物質を含んでいる密閉された8オンスのガラス容器に加えた。次いで、この密閉された容器を2〜4時間、塗料撹拌機上に放置した。塗料撹拌機からペーストを取り出した後、粉砕ビーズを標準的な塗料フィルターを用いて濾過し、最終的な物質を調製した。

【0258】

パドルブレードで撹拌しながら成分1〜3および18〜20を適当な容器に加えることにより第2の組成物を調製し、20分間混合した。噴霧の準備が整ったら、2つの組成物を混合した。

【0259】

【表70】

16British Petroleumから市販されている有機溶媒

17BASF Corporationから市販されている有機溶媒

18Ashland Chemical Co.から市販されている有機溶媒

19Elementis Specialties,Inc.から市販されているレオロジー添加剤

20ChemCentral Corp.から市販されている有機溶媒

21BYK−Chemie GmbHから市販されている湿潤添加剤

22UCB Chemical,Inc.から市販されているフェノール樹脂

23Kuraray Co.,Ltd.から市販されているポリビニルブチラール樹脂

24Columbian Chemicals Co.から市販されているカーボンブラック粉末

25Cabot Corp.から市販されている二酸化ケイ素

26Barretts Minerals,Inc.から市販されているタルク

27Elementis Specialties,Inc.から市販されているリン酸ヒドロキシル亜鉛抗腐食色素

28Avecia Ltd.から市販されている湿潤剤

29Rockwood Pigments NA,Inc.から市販されている酸化鉄色素

30Kerr−McGee Corp.から市販されている二酸化チタン色素

31Resolution Performance Productsから市販されているエピクロロヒドリン−ビスフェノールA樹脂

32Condea Servo LLCから市販されている2−エチルヘキサン酸亜鉛溶液 33Shell Chemical Co.から市販されている有機溶媒

34Yorkshire Americas,Inc.から市販されているもの

35Atofina Chemicals,Inc.から市販されているもの

(試験基材)

表70ならびに実施例11Fおよび11G(以下に記載する)の組成物を表71で特定する試験基材に、1.4スプレー端、N2000 Capを備えたDeVilbiss GTI HVLP吹き付け器を用いて、35psiで塗布した。各組成物を2回塗布し、その塗布の間に5分間急速に気化させ、0.50〜約1.25ミル(12.7〜31.8ミクロン)の塗膜を形成させた。最低でも20〜30分、最大で1時間経過させた後、PPG Industries,Inc.の球状の下塗り剤D839を各組成物の上に塗布した。その下塗り剤を混合し、ウェットオンウェット下塗り剤として塗料を約1.0〜2.0ミル(25.4〜50.8ミクロン)で塗布し、ベースコートを塗布する前に、45分間、急速に気化させた。PPG Industries,Inc.から市販されているDeltron DBCベースコートを下塗り剤の上に2回塗布し、その塗布の間に5〜10分間、急速に気化させて、約0.5ミル(12.7ミクロン)の厚さの塗膜を形成させた。ベースコートを約15分間、急速に気化させた後、PPG Industries,Inc.から市販されているD893 Globalクリアコートを,2回塗布し、その塗布の間に5〜10分間、急速に気化させて、2.50〜3.00ミル(63.5〜76.2ミクロン)の塗膜を形成させた。下塗り剤、ベースコートおよびクリアコートは、PPG Industries,Inc.が推奨するこれらの製品用の手順のとおりに混合した。ASTM B117に記載されているように、塩噴霧抵抗性を試験した。1000時間後に塩噴霧試験から取り出されたパネルを、ひっかき傷に亘るひっかき傷のクリープについて計測した。ひっかき傷のクリープ値は、6回の(6つの)測定値の平均として報告した。結果を表48に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0260】

【表71】

36PPG Industries,Inc.,Pittsburgh,PAから市販されているD−831

37PPG Industries,Inc.,Pittsburgh,PAから市販されているD8099速乾性抗腐食エッチングプライマー

(被覆組成物実施例12A〜12D)

表72に示す成分および重量(グラム)を用いて被覆組成物を調製した。被覆組成物実施例1A〜1Eに記載した様式と同じ様式で被覆剤を調製した。

【0261】

【表72】

(試験基材)

表72ならびに実施例12E(以下に記載する)の組成物を、上の被覆組成物実施例11A〜11Gに記載した手順と同じ手順を用いて表73で特定する試験基材に塗布した。結果を表73に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0262】

【表73】

(被覆組成物実施例13A〜13E)

表74に示す成分および重量(グラム)を用いて被覆組成物を調製した。組成物実施例11A〜11Eに記載した様式と同じ様式で被覆剤を調製した。

【0263】

【表74】

(試験基材)

表74ならびに実施例13F(以下に記載する)の組成物を、上の被覆組成物実施例11A〜11Gに記載した手順と同じ手順を用いて表75で特定する試験基材に塗布した。結果を表75に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0264】

【表75】

38PPG Industries,Inc.,Pittsburgh,PAから市販されているDPX−171

(被覆組成物実施例14A〜14G)

表76に示す成分および重量(グラム)を用いて被覆組成物を調製した。被覆組成物実施例11A〜11Eに記載した様式と同じ様式で被覆剤を調製した。

【0265】

【表76】

(試験基材)

表76ならびに実施例14H(以下に記載する)の組成物を、上の被覆組成物実施例11A〜11Gに記載した手順と同じ手順を用いて表77で特定する試験基材に塗布した。結果を表77に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0266】

【表77】

(被覆組成物実施例15A〜15E)

表78に示す成分および重量(グラム)を用いて被覆組成物を調製した。被覆組成物実施例11A〜11Eに記載した様式と同じ様式で被覆剤を調製した。

【0267】

【表78】

(試験基材)

表78ならびに実施例15Fおよび15G(以下に記載する)の組成物を、上の被覆組成物実施例11A〜11Gに記載した手順と同じ手順を用いて表79で特定する試験基材に塗布した。結果を表79に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0268】

【表79】

39PPG Industries,Inc.,Pittsburgh,PAから市販されているDX−1791

(被覆組成物実施例16A〜16G)

表80に示す成分および重量(グラム)を用いて被覆組成物を調製した。被覆組成物実施例11A〜11Eに記載した様式と同じ様式で被覆剤を調製した。

【0269】

【表80】

(試験基材)

表80ならびに実施例16Hおよび16I(以下に記載する)の組成物を、上の被覆組成物実施例11A〜11Gに記載した手順と同じ手順を用いて表81で特定する試験基材に塗布した。結果を表81に示すが、ここで、値が小さいほど、良好な耐食性結果であることを示している。

【0270】

【表81】

(被覆組成物実施例17A〜17E)