肉盛溶接装置及び方法

【課題】肉盛溶接装置及び方法において、溶接作業性を向上させると共に低コスト化を可能とする。

【解決手段】溶接トーチ11と、溶接トーチ11を鋼管122の並列方向に沿って移動可能とする第1移動装置12と、溶接トーチ11を鋼管122の長手方向に沿って移動可能とする第2移動装置13と、溶接トーチ11を鋼管122の並列方向に移動することで複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うと共に予め設定された所定の位置で鋼管122の長手方向に移動することで肉盛溶接位置をずらすように第1移動装置12及び第2移動装置13を制御する制御装置15とを設ける。

【解決手段】溶接トーチ11と、溶接トーチ11を鋼管122の並列方向に沿って移動可能とする第1移動装置12と、溶接トーチ11を鋼管122の長手方向に沿って移動可能とする第2移動装置13と、溶接トーチ11を鋼管122の並列方向に移動することで複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うと共に予め設定された所定の位置で鋼管122の長手方向に移動することで肉盛溶接位置をずらすように第1移動装置12及び第2移動装置13を制御する制御装置15とを設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭焚きボイラや産業用ボイラなどの火炉壁を構成する鋼管の肉盛溶接装置及びその方法に関するものである。

【背景技術】

【0002】

石炭焚きボイラは、その火炉壁が複数の鋼管とフィンを溶接により結合したパネルにより構成されている。これらの鋼管やフィンは、炭素鋼や低合金鋼が用いられているが、近年、発電効率向上による温度上昇、粗悪燃料の適用拡大等により、燃焼時に発生する硫黄分や高温酸化等による腐食が発生している。これら燃焼時に発生する硫黄分や高温酸化等による腐食を防止するため、ボイラによっては、火炉壁の炉内側に耐食性に優れたステンレス鋼やインコネル系の溶接材料で肉盛溶接を行った肉盛パネルが適用されている。

【0003】

このような鋼管の肉盛溶接方法及び肉盛溶接装置としては、例えば、下記特許文献1に記載されたものがある。この特許文献1に記載されたものは、略円弧状のレールに沿って溶接トーチを移動することで、火炉壁の鋼管を周方向に肉盛溶接し、溶接トーチと鋼管との間隔は一定寸法を保ったまま、溶接トーチを鋼管の外周面に沿って移動させ、これにより肉盛厚さを鋼管の周方向で均一化し、全体的に肉盛厚さを薄くして肉盛材料の使用量を抑えてコストを低減するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−210012号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上述した従来の鋼管の肉盛溶接方法及び肉盛溶接装置にあっては、溶接トーチと鋼管の周方向に移動させると共に周方向の端部で折り返すことで、1本の鋼管に対してその表面を連続して肉盛溶接を行うようにしている。

【0006】

1本の鋼管の表面に肉盛溶接を行う場合、溶接トーチを移動するときに、何回も折り返しながら移動する必要がある。すると、溶接トーチの折り返し部で、溶接速度が0となり、鋼管に対する肉盛溶接部高さ(余盛高さ)、つまり、溶着量が大きくなってしまう。すると、肉盛溶接の表面に多数の段差が形成されてしまい、均一な余盛高さ、即ち、均一な耐腐食性を確保することが困難となる。また、炭素鋼や低合金鋼からなる鋼管の肉盛には、耐食性に優れたステンレス鋼やインコネル系の溶接材料を用いているが、特に、インコネル系の溶接材料の場合、非常に高価であるため、必要以上の溶接材料を使用することで、材料コストが増加してしまうという問題がある。

【0007】

本発明は上述した課題を解決するものであり、溶接作業性を向上させると共に低コスト化を可能とする肉盛溶接装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するための本発明の肉盛溶接装置は、鋼管とフィンが交互に接合されて鉛直に設置される火炉壁に対して肉盛溶接を行う肉盛溶接装置において、溶接トーチと、該溶接トーチを前記鋼管の並列方向に沿って移動可能とする第1移動装置と、前記溶接トーチを前記鋼管の長手方向に沿って移動可能とする第2移動装置と、前記溶接トーチを前記鋼管の並列方向に移動することで複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行うと共に予め設定された所定の位置で前記鋼管の長手方向に移動することで肉盛溶接位置をずらすように前記第1移動装置及び前記第2移動装置を制御する制御装置と、を備えることを特徴とするものである。

【0009】

従って、複数の鋼管及びフィンに対して連続して肉盛溶接を行うことで、溶接作業の作業性を向上することができると共に、溶接トーチの反転回数を減少させることで、無駄な溶接材料の消費を抑制して低コスト化を可能とすることができる。

【0010】

本発明の肉盛溶接装置では、前記制御装置は、前記第1移動装置を制御して複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記第2移動装置を制御して前記溶接トーチを上方に移動することで肉盛溶接位置をずらすことを特徴としている。

【0011】

従って、複数の鋼管及びフィンに対して肉盛溶接ビードを上方に重ねることとなり、均一な肉盛溶接部を形成することができる。

【0012】

本発明の肉盛溶接装置では、前記溶接トーチを前記火炉壁に対して接近離反可能とする第3移動装置を設け、前記制御装置は、前記溶接トーチと前記火炉壁の溶接面との距離が一定となるように第3移動装置を制御することを特徴としている。

【0013】

従って、溶接トーチを火炉壁の溶接面と一定の距離を維持して肉盛溶接を行うことで、安定して均一な肉盛溶接部を形成することができる。

【0014】

本発明の肉盛溶接装置では、前記制御装置は、前記溶接トーチの送り速度が一定となるように前記第1移動装置を制御すると共に、前記フィンへの肉盛溶接時に前記溶接トーチに付与する溶接電流またはアーク電圧を、前記鋼管への肉盛溶接時に前記溶接トーチに付与する溶接電流またはアーク電圧より増加させることを特徴としている。

【0015】

従って、火炉壁における凹部となるフィンへの肉盛溶接時に、溶接トーチに付与する溶接電流またはアーク電圧を増加させることで、フィンに対しても安定した肉盛溶接を行うことができ、融合不良を抑制して高い溶接品質を確保することができる。

【0016】

本発明の肉盛溶接装置では、前記制御装置は、前記溶接トーチに付与する溶接電流及びアーク電圧を一定とすると共に、前記フィンへの肉盛溶接時の前記溶接トーチの送り速度が、前記鋼管への肉盛溶接時の前記溶接トーチの送り速度より低くなるように、前記第1移動装置を制御することを特徴としている。

【0017】

従って、火炉壁における凹部となるフィンへの肉盛溶接時に、溶接トーチの送り速度を低下させることで、フィンに対しても安定した肉盛溶接を行うことができ、融合不良を抑制して高い溶接品質を確保することができる。

【0018】

本発明の肉盛溶接装置では、前記制御装置は、前記溶接トーチに付与する溶接電流及びアーク電圧を一定とすると共に、前記鋼管の湾曲部への肉盛溶接時の前記溶接トーチの送り速度が、前記鋼管の中央部及び前記フィンへの肉盛溶接時の前記溶接トーチの送り速度より低くなるように、前記第1移動装置を制御することを特徴としている。

【0019】

従って、溶接トーチに直交しない鋼管の湾曲部への肉盛溶接時に、溶接トーチの送り速度を低下させることで、鋼管の湾曲部に対しても安定した肉盛溶接を行うことができ、融合不良を抑制して高い溶接品質を確保することができる。

【0020】

また、本発明の肉盛溶接方法は、鋼管とフィンが交互に接合されて鉛直に設置される火炉壁に対して肉盛溶接を行う肉盛溶接方法において、前記溶接トーチを前記鋼管の並列方向に予め設定された所定の溶接距離だけ移動することで、複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記溶接トーチを前記鋼管の長手方向に予め設定された所定の送り距離だけ移動することで、肉盛溶接位置をずらす、ことを特徴とするものである。

【0021】

従って、複数の鋼管及びフィンに対して連続して肉盛溶接を行うことで、溶接作業の作業性を向上することができると共に、溶接トーチの反転回数を減少させることで、無駄な溶接材料の消費を抑制して低コスト化を可能とすることができる。

【0022】

本発明の肉盛溶接方法では、前記溶接トーチを前記鋼管の並列方向の一方側に向けて移動することで、複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記溶接トーチを前記鋼管の並列方向の他方側に向けて移動することで、形成された溶接ビードの上方側に位置する複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行うことを特徴としている。

【0023】

従って、複数の鋼管及びフィンに対して肉盛溶接ビードを上方に重ねることとなり、均一な肉盛溶接部を形成することができる。

【発明の効果】

【0024】

本発明の肉盛溶接装置及び方法によれば、溶接トーチを鋼管の並列方向に向けて移動することで、複数の鋼管及びフィンに対して連続して肉盛溶接を行うので、溶接作業性を向上させると共に、低コスト化を可能とすることができる。

【図面の簡単な説明】

【0025】

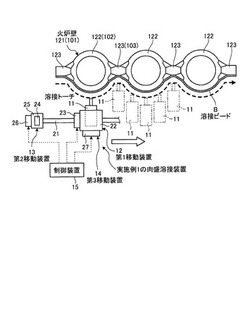

【図1】図1は、本発明の実施例1に係る肉盛溶接装置を表す概略図である。

【図2】図2は、実施例1の肉盛溶接方法を表す概略図である。

【図3】図3は、実施例1の肉盛溶接方法を表す鋼管の断面図である。

【図4】図4は、ボイラの火炉壁における補修領域を表す正面図である。

【図5】図5は、火炉壁の補修方法を表す概略図である。

【図6】図6は、本発明の実施例2に係る肉盛溶接装置による肉盛溶接方法を表す概略図である。

【図7】図7は、溶接トーチによるフィンの肉盛溶接方法を表す概略図である。

【図8】図8は、本発明の実施例3に係る肉盛溶接装置による肉盛溶接方法を表す概略図である。

【図9】図9は、本発明の実施例4に係る肉盛溶接装置による肉盛溶接方法を表す概略図である。

【図10】図10は、溶接速度を説明するための説明図である。

【発明を実施するための形態】

【0026】

以下に添付図面を参照して、本発明に係る肉盛溶接装置及び方法の好適な実施例を詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。

【実施例1】

【0027】

図1は、本発明の実施例1に係る肉盛溶接装置を表す概略図、図2は、実施例1の肉盛溶接方法を表す概略図、図3は、実施例1の肉盛溶接方法を表す鋼管の断面図、図4は、ボイラの火炉壁における補修領域を表す正面図、図5は、火炉壁の補修方法を表す概略図である。

【0028】

例えば、石炭焚きボイラは、石炭を粉砕した微粉炭を微粉燃料として用い、この微粉炭を燃焼バーナにより燃焼させ、この燃焼により発生した熱を回収することが可能な微粉炭焚きボイラである。この石炭焚きボイラは、火炉と燃焼装置とを有している。火炉は、四角筒の中空形状をなして鉛直方向に沿って設置され、この火炉を構成する火炉壁の下部に燃焼装置としての複数の燃焼バーナが設けられている。

【0029】

即ち、このボイラにおいて、図4に示すように、火炉壁101は、複数の鋼管102と複数のフィン103が水平方向に交互に溶接により接合され、所定の箇所に鉛直に設置されるものである。この火炉壁101は、鋼管102やフィン103が炭素鋼や低合金鋼により製作されているものであることから、炉内側表面に、燃焼時に発生する硫黄分や高温酸化等による腐食を防止するための肉盛溶接部が形成されている。

【0030】

しかし、ボイラの長期間にわたる使用で、火炉壁101に一部に腐食などが発生したときには、この腐食が発生した領域の火炉壁111を補修する必要がある。この場合、例えば、図5に示すように、ボイラの火炉壁101から補修する領域の火炉壁111を切り取ることで開口112を形成し、この開口112に新しい火炉壁121を接合して補修することとなる。

【0031】

ここで、新しい火炉壁121は、補修する火炉壁111と同様に、複数の鋼管122と複数のフィン123が交互に溶接により接合されたものであり、工場にて予め中央部に肉盛溶接部124が形成されている。ただし、新しい火炉壁121は、火炉壁101の開口112に当て嵌め、両者を溶接により接合する必要があることから、事前に外周部に肉盛溶接を行うことができない。そこで、本実施例の肉盛溶接装置は、新しい火炉壁121がボイラの火炉壁101の開口112に溶接により接合された後、肉盛溶接が施されていない領域、例えば、ボイラの火炉壁101と新しい火炉壁121との溶接部125を有する領域Aに対して肉盛溶接を行うものである。

【0032】

実施例1の肉盛溶接装置は、図1に示すように、溶接トーチ11と、この溶接トーチ11を鋼管122(102)の並列方向に沿って移動可能とする第1移動装置12と、溶接トーチ11を鋼管122の長手方向に沿って移動可能とする第2移動装置13と、溶接トーチ11を火炉壁121(101)に対して接近離反可能とする第3移動装置14と、溶接トーチ11と第1移動装置12と第2移動装置13と第3移動装置14を制御する制御装置15とを有している。

【0033】

そして、制御装置15は、溶接トーチ11を鋼管122の並列方向に移動することで複数の鋼管122及びフィン123(103)に対して連続して肉盛溶接を行うと共に予め設定された所定の位置で鋼管122の長手方向に移動することで肉盛溶接位置をずらすように第1移動装置12及び第2移動装置13を制御する。この場合、制御装置15は、第1移動装置12を制御して複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、第2移動装置13を制御して溶接トーチ11を上方に移動するようにしている。

【0034】

また、制御装置15は、溶接トーチ11と火炉壁121の溶接面との距離が一定となるように第3移動装置14を制御する。

【0035】

そして、実施例1の肉盛溶接装置を用いた肉盛溶接方法では、溶接トーチ11を鋼管122の並列方向に予め設定された所定の溶接距離だけ移動することで、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、溶接トーチ11を鋼管122の長手方向に予め設定された所定の送り距離だけ移動することで、肉盛溶接位置をずらすようにしている。即ち、溶接トーチ11を鋼管122の並列方向の一方側に向けて移動することで、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、溶接トーチ11を鋼管122の並列方向の他方側に向けて移動することで、形成された溶接ビードBの上方側に位置する複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うようにしている。

【0036】

実施例1の肉盛溶接装置について、詳細に説明すると、第1移動装置12において、鋼管122の並列方向に沿って第1ガイドレール21が配置されており、この第1ガイドレール21に沿って第1移動体22が移動自在に支持されており、第1駆動装置23により移動可能となっている。第2移動装置13にて、鋼管122の長手方向に沿って第2ガイドレール24が配置されており、この第2ガイドレール24に沿って第2移動体25が移動自在に支持されており、第2駆動装置26により移動可能となっている。そして、第2移動体25に第1ガイドレール21の端部が支持されている。この場合、第2ガイドレール24を左右に設けてもよい。

【0037】

第3移動装置14にて、第1移動体22に第3駆動装置27により溶接トーチ11が火炉壁121に対して接近離反可能に支持されている。

【0038】

従って、第1駆動装置23により溶接トーチ11を鋼管122の並列方向である水平方向に移動することができ、第2駆動装置26により溶接トーチ11を鋼管122の長手方向である鉛直方向に沿って移動することができ、第3駆動装置27により溶接トーチ11を火炉壁121に接近離反することができる。

【0039】

ここで、実施例1の肉盛溶接装置を用いた肉盛溶接作業について説明する。図1乃至図3に示すように、制御装置15は、各駆動装置23,26,27を駆動制御することで、溶接トーチ11を火炉壁121における肉盛溶接領域の最下端部で、且つ、水平方向の一方側に位置させると共に、火炉壁121の表面に対して所定の接近位置に停止させる。

【0040】

この状態から、制御装置15は、まず、溶接トーチ11を作動させると共に、第1、第3駆動装置23,27を駆動制御することで、溶接トーチ11の先端部からアークを発生させた状態で、この溶接トーチ11を火炉壁121の表面に対して一定距離を維持しながら、鋼管122の並列方向における一方側に移動する。この場合、溶接トーチ11は、一定速度で、所定の溶接方向を向いたまま移動する。すると、火炉壁121の表面に鋼管122の並列方向に沿った溶接ビード(肉盛溶接部)Bが形成される。

【0041】

そして、溶接トーチ11が所定の溶接位置まで移動したら、制御装置15は、次に、第2駆動装置26を駆動制御することで、溶接トーチ11を鋼管122の長手方向における上方に所定の送り距離だけ移動する。この送り距離は、溶接ビードBの幅(図2及び図3では高さ)の約半分の距離とすることが望ましい。制御装置15は、続いて、第1、第3駆動装置23,27を駆動制御することで、溶接トーチ11の先端部からアークを発生させた状態で、この溶接トーチ11を火炉壁121の表面に対して一定距離を維持しながら、鋼管122の並列方向における他方、つまり、前述とは逆方向に移動する。すると、前回に形成した溶接ビードBの上側に一部が重なるように火炉壁121の表面に鋼管122の並列方向に沿った溶接ビード(肉盛溶接部)Bが形成される。

【0042】

制御装置15は、この処理を繰り返し行うことで、所定の領域に渡って溶接ビードBが多数配列した肉盛溶接部が形成されることとなる。

【0043】

このように実施例1の肉盛溶接装置にあっては、溶接トーチ11と、溶接トーチ11を鋼管122の並列方向に沿って移動可能とする第1移動装置12と、溶接トーチ11を鋼管122の長手方向に沿って移動可能とする第2移動装置13と、溶接トーチ11を鋼管122の並列方向に移動することで複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うと共に予め設定された所定の位置で鋼管122の長手方向に移動することで肉盛溶接位置をずらすように第1移動装置12及び第2移動装置13を制御する制御装置15とを設けている。

【0044】

従って、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うことで、溶接作業の作業性を向上することができると共に、溶接トーチ11を溶接端部で切り返す反転回数を減少させることで、無駄な溶接材料の消費を抑制して低コスト化を可能とすることができる。

【0045】

また、実施例1の肉盛溶接装置では、制御装置15は、第1移動装置12を制御して複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、第2移動装置13を制御して溶接トーチ11を上方に移動することで肉盛溶接位置を上側にずらすようにしている。従って、複数の鋼管122及びフィン123に対して肉盛溶接ビードを上方に重ねることとなり、溶接部の外観品質を向上させることができると共に、均一な肉盛溶接部を形成することができる。

【0046】

また、実施例1の肉盛溶接装置では、溶接トーチ11を火炉壁121に対して接近離反可能とする第3移動装置14を設け、制御装置15は、溶接トーチ11と火炉壁121の溶接面との距離が一定となるように第3移動装置14を制御している。従って、溶接トーチ11を火炉壁121の溶接面と一定の距離を維持して肉盛溶接を行うことで、安定して均一な余盛高さの肉盛溶接部を形成することができる。

【0047】

また、実施例1の肉盛溶接方法にあっては、溶接トーチ11を鋼管122の並列方向に予め設定された所定の溶接距離だけ移動することで、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、溶接トーチ11を鋼管122の長手方向に予め設定された所定の送り距離だけ移動することで、肉盛溶接位置をずらすようにしている。

【0048】

従って、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うことで、溶接作業の作業性を向上することができると共に、溶接トーチ11の反転回数を減少させることで、無駄な溶接材料の消費を抑制して低コスト化を可能とすることができる。

【0049】

また、実施例1の肉盛溶接方法では、溶接トーチ11を鋼管122の並列方向の一方側に向けて移動することで、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、溶接トーチ11を鋼管122の並列方向の他方側に向けて移動することで、形成された溶接ビードの上方側に位置する複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うようにしている。従って、複数の鋼管122及びフィン123に対して肉盛溶接ビードを上方に重ねることとなり、均一な余盛高さの肉盛溶接部を形成することができる。

【実施例2】

【0050】

図6は、本発明の実施例2に係る肉盛溶接装置による肉盛溶接方法を表す概略図、図7は、溶接トーチによるフィンの肉盛溶接方法を表す概略図である。なお、本実施例の肉盛溶接装置の基本的な構成は、上述した実施例1とほぼ同様の構成であり、図1を用いて説明すると共に、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0051】

実施例2の肉盛溶接装置は、上述した実施例1と同様な構成をなし、図1に示すように、溶接トーチ11は、鋼管122の並列方向に沿って移動可能であり、鋼管122の長手方向に沿って移動可能であり、火炉壁121に対して接近離反可能に支持されており、制御装置15は、溶接トーチ11と第1移動装置12と第2移動装置13と第3移動装置14を制御可能となっている。

【0052】

ところで、図7に示すように、鋼管122とフィン123は、隅肉溶接により接合されており、両者の間には隅肉溶接部126が形成されている。そのため、フィン123の表面は鋼管122の間、実際には、隅肉溶接部126の間で最も奥まった位置となっている。そのため、フィン123の溶接時に融合不良が発生するおそれがある。

【0053】

そこで、実施例2の肉盛溶接装置では、図1及び図6に示すように、制御装置15は、溶接トーチ11の送り速度が一定となるように第1移動装置12を制御すると共に、フィン123への肉盛溶接時に溶接トーチ11に付与する溶接電流(または、アーク電圧)を、鋼管122への肉盛溶接時に溶接トーチ11に付与する溶接電流(または、アーク電圧)より増加させるようにしている。

【0054】

具体的に説明すると、制御装置15は、溶接トーチ11を作動させると共に、第1、第3駆動装置23,27を駆動制御することで、溶接トーチ11の先端部からアークを発生させた状態で、この溶接トーチ11を火炉壁121の表面に対して一定距離を維持しながら、鋼管122の並列方向における一方側に移動する。このとき、溶接トーチ11の移動位置、つまり、溶接トーチ11による溶接位置に応じて溶接電流を変化させる。

【0055】

即ち、溶接トーチ11が鋼管122の中央へ肉盛溶接しているときに、溶接トーチ11に付与する溶接電流を0.8とするとき、溶接トーチ11がフィン123へ肉盛溶接しているときに、溶接トーチ11に付与する溶接電流を1.0とする。この場合、0.8と1.0は、相対比である。また、溶接トーチ11が鋼管122の中央からフィン123へ移動するとき、溶接トーチ11に付与する溶接電流を早期に増加させる。一方、溶接トーチ11がフィン123から鋼管122の中央へ移動するとき、溶接トーチ11に付与する溶接電流を徐々に減少させる。

【0056】

すると、火炉壁121の表面に鋼管122の並列方向に沿って溶接ビード(肉盛溶接部)Bが形成されるが、溶接トーチ11がフィン123を肉盛溶接するときの溶接電流を増加させることで、フィン123における溶接ビードBの融合不良が抑制され、適正な肉盛溶接部が形成される。

【0057】

このように実施例2の肉盛溶接装置にあっては、制御装置15は、溶接トーチ11の送り速度が一定となるように第1移動装置12を制御すると共に、フィン123への肉盛溶接時に溶接トーチ11に付与する溶接電流を、鋼管122への肉盛溶接時に溶接トーチ11に付与する溶接電流より増加させている。

【0058】

従って、火炉壁121における凹部となるフィン123への肉盛溶接時に、溶接トーチ11に付与する溶接電流を増加させることで、このフィン123に対して十分なアーク長を確保して安定した肉盛溶接を行うことを可能とし、融合不良を抑制して高い溶接品質を確保することができる。

【実施例3】

【0059】

図8は、本発明の実施例3に係る肉盛溶接装置による肉盛溶接方法を表す概略図である。なお、本実施例の肉盛溶接装置の基本的な構成は、上述した実施例1とほぼ同様の構成であり、図1を用いて説明すると共に、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0060】

実施例3の肉盛溶接装置は、上述した実施例1と同様な構成をなし、図1に示すように、溶接トーチ11は、鋼管122の並列方向に沿って移動可能であり、鋼管122の長手方向に沿って移動可能であり、火炉壁121に対して接近離反可能に支持されており、制御装置15は、溶接トーチ11と第1移動装置12と第2移動装置13と第3移動装置14を制御可能となっている。

【0061】

そして、実施例3の肉盛溶接装置では、図1及び図8に示すように、制御装置15は、溶接トーチ11に付与する溶接電流及びアーク電圧を一定とすると共に、フィン123への肉盛溶接時の溶接トーチ11の送り速度が、鋼管122へ肉盛溶接時の溶接トーチ11の送り速度より低くなるように、第1移動装置12を制御するようにしている。

【0062】

具体的に説明すると、制御装置15は、溶接トーチ11を作動させると共に、第1、第3駆動装置23,27を駆動制御することで、溶接トーチ11の先端部からアークを発生させた状態で、この溶接トーチ11を火炉壁121の表面に対して一定距離を維持しながら、鋼管122の並列方向における一方側に移動する。このとき、溶接トーチ11の移動位置、つまり、溶接トーチ11による溶接位置に応じて溶接速度を変化させる。

【0063】

即ち、溶接トーチ11が鋼管122の中央へ肉盛溶接しているときに、溶接トーチ11の移動速度を1.0とするとき、溶接トーチ11がフィン123への肉盛溶接しているときに、溶接トーチ11の移動速度を0.8とする。この場合、0.8と1.0は、相対比である。また、溶接トーチ11が鋼管122の中央とフィン123との間で移動するとき、溶接トーチ11の移動速度を滑らかに増減変化させる。

【0064】

すると、火炉壁121の表面に鋼管122の並列方向に沿って溶接ビード(肉盛溶接部)Bが形成されるが、溶接トーチ11がフィン123を肉盛溶接するときの溶接速度を低下させることで、フィン123における溶接ビードBの融合不良が抑制され、適正な肉盛溶接部が形成される。

【0065】

このように実施例3の肉盛溶接装置にあっては、制御装置15は、溶接トーチ11に付与する溶接電流を一定とすると共に、フィン123への肉盛溶接時の溶接トーチ11の送り速度が、鋼管122への肉盛溶接時の溶接トーチ11の送り速度より低くなるように第1移動装置12を制御するようにしている。

【0066】

従って、火炉壁121における凹部となるフィン123への肉盛溶接時に、溶接トーチ11の移動速度を低下させることで、このフィン123に対してアークによる十分な溶融熱を確保して安定した肉盛溶接を行うことを可能とし、融合不良を抑制して高い溶接品質を確保することができる。

【実施例4】

【0067】

図9は、本発明の実施例4に係る肉盛溶接装置による肉盛溶接方法を表す概略図、図10は、溶接速度を説明するための説明図である。なお、本実施例の肉盛溶接装置の基本的な構成は、上述した実施例1とほぼ同様の構成であり、図1を用いて説明すると共に、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0068】

実施例4の肉盛溶接装置は、上述した実施例1と同様な構成をなし、図1に示すように、溶接トーチ11は、鋼管122の並列方向に沿って移動可能であり、鋼管122の長手方向に沿って移動可能であり、火炉壁121に対して接近離反可能に支持されており、制御装置15は、溶接トーチ11と第1移動装置12と第2移動装置13と第3移動装置14を制御可能となっている。

【0069】

ところで、本実施例の肉盛溶接装置は、火炉壁121に対して溶接トーチ11の向きを変えずに移動することから、鋼管122の中央部やフィン123への肉盛溶接時の熱量と、鋼管122の湾曲部への肉盛溶接時の熱量が相違してしまう。なお、図10に示すように、鋼管122の中央部とは、鋼管122の外周が溶接トーチ11側に最も突出した位置P1であり、溶接トーチ11の水平移動方向に平行な鋼管122の中心Oを通る中心線L1に対して、直交する中心線L2と交差する鋼管122の外周位置P1である。また、鋼管122の湾曲部とは、溶接トーチ11の水平移動方向に平行な鋼管122の中心Oを通る中心線L1と交差する鋼管122の外周位置をP2,P3とすると、鋼管122の外周位置P1から外周位置をP2までの間、また、鋼管122の外周位置P3から外周位置P1までの間である。

【0070】

ここで、溶接トーチ11の移動速度をV0とすると、鋼管122の中央部、つまり、外周位置P1での溶接トーチ11の移動速度はV0となる。一方、鋼管122の湾曲部、つまり、鋼管122の外周位置P1から外周位置P2の間の外周位置P4では、溶接トーチ11の移動速度V1が必要となる。この場合、V1=V0COSθであることから、V1<V0となるため、鋼管122の湾曲部への溶接時に融合不良が発生するおそれがある。

【0071】

そこで、実施例4の肉盛溶接装置では、図1及び図9に示すように、制御装置15は、溶接トーチ11に付与する溶接電流及びアーク電圧を一定とすると共に、鋼管122の湾曲部への肉盛溶接時の溶接トーチ11の送り速度が、鋼管122の中央部及びフィン123への肉盛溶接時の溶接トーチ11の送り速度より低くなるように第1移動装置12を制御するようにしている。

【0072】

具体的に説明すると、制御装置15は、溶接トーチ11を作動させると共に、第1、第3駆動装置23,27を駆動制御することで、溶接トーチ11の先端部からアークを発生させた状態で、この溶接トーチ11を火炉壁121の表面に対して一定距離を維持しながら、鋼管122の並列方向における一方側に移動する。このとき、溶接トーチ11の移動位置、つまり、溶接トーチ11による溶接位置に応じて溶接速度を変化させる。

【0073】

即ち、溶接トーチ11が鋼管122の中央やフィン123へ肉盛溶接しているときに、溶接トーチ11の移動速度を1.0とするとき、溶接トーチ11が鋼管122の湾曲部へ肉盛溶接しているときに、溶接トーチ11の移動速度を0.7(COSθ)とする。この場合、0.7と1.0は、相対比である。また、溶接トーチ11が鋼管122の中央からフィン123へ移動するとき、溶接トーチ11の移動速度は、溶接トーチ11の位置、つまり、角度θに応じて増減させる。

【0074】

すると、火炉壁121の表面に鋼管122の並列方向に沿って溶接ビード(肉盛溶接部)Bが形成されるが、溶接トーチ11が鋼管122の湾曲部を肉盛溶接するときの溶接速度を低下させることで、鋼管122の湾曲部における溶接ビードBの融合不良が抑制され、適正な肉盛溶接部が形成される。

【0075】

このように実施例4の肉盛溶接装置にあっては、制御装置15は、溶接トーチ11に付与する溶接電流を一定とすると共に、鋼管122の湾曲部への肉盛溶接時の溶接トーチ11の送り速度が、鋼管122の中央部及びフィン123への肉盛溶接時の溶接トーチ11の送り速度より低くなるように第1移動装置12を制御するようにしている。

【0076】

従って、火炉壁121における湾曲部となる鋼管122の湾曲部への肉盛溶接時に、溶接トーチ11の送り速度を低下させることで、この鋼管122の湾曲部に対して十分な溶接入熱を確保して安定した肉盛溶接を行うことを可能とし、融合不良を抑制して高い溶接品質を確保することができる。

【0077】

なお、本発明の肉盛溶接装置は、上述した各実施例で説明した第1移動装置12、第2移動装置13、第3移動装置14の構成に限定されるものではなく、溶接トーチ11をそれぞれの方向に移動可能であれば、電動モータ、油圧シリンダ、ボールねじ、ラックとピニオンなど従来の技術を組み合わせて構成してもよい。

【産業上の利用可能性】

【0078】

本発明に係る肉盛溶接装置及び方法は、溶接トーチを鋼管の並列方向に向けて移動することで、複数の鋼管及びフィンに対して連続して肉盛溶接を行うことで、溶接作業性を向上させると共に低コスト化を可能とするものであり、いずれの肉盛溶接作業にも適用することができる。

【符号の説明】

【0079】

11 溶接トーチ

12 第1移動装置

13 第2移動装置

14 第3移動装置

15 制御装置

【技術分野】

【0001】

本発明は、石炭焚きボイラや産業用ボイラなどの火炉壁を構成する鋼管の肉盛溶接装置及びその方法に関するものである。

【背景技術】

【0002】

石炭焚きボイラは、その火炉壁が複数の鋼管とフィンを溶接により結合したパネルにより構成されている。これらの鋼管やフィンは、炭素鋼や低合金鋼が用いられているが、近年、発電効率向上による温度上昇、粗悪燃料の適用拡大等により、燃焼時に発生する硫黄分や高温酸化等による腐食が発生している。これら燃焼時に発生する硫黄分や高温酸化等による腐食を防止するため、ボイラによっては、火炉壁の炉内側に耐食性に優れたステンレス鋼やインコネル系の溶接材料で肉盛溶接を行った肉盛パネルが適用されている。

【0003】

このような鋼管の肉盛溶接方法及び肉盛溶接装置としては、例えば、下記特許文献1に記載されたものがある。この特許文献1に記載されたものは、略円弧状のレールに沿って溶接トーチを移動することで、火炉壁の鋼管を周方向に肉盛溶接し、溶接トーチと鋼管との間隔は一定寸法を保ったまま、溶接トーチを鋼管の外周面に沿って移動させ、これにより肉盛厚さを鋼管の周方向で均一化し、全体的に肉盛厚さを薄くして肉盛材料の使用量を抑えてコストを低減するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−210012号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上述した従来の鋼管の肉盛溶接方法及び肉盛溶接装置にあっては、溶接トーチと鋼管の周方向に移動させると共に周方向の端部で折り返すことで、1本の鋼管に対してその表面を連続して肉盛溶接を行うようにしている。

【0006】

1本の鋼管の表面に肉盛溶接を行う場合、溶接トーチを移動するときに、何回も折り返しながら移動する必要がある。すると、溶接トーチの折り返し部で、溶接速度が0となり、鋼管に対する肉盛溶接部高さ(余盛高さ)、つまり、溶着量が大きくなってしまう。すると、肉盛溶接の表面に多数の段差が形成されてしまい、均一な余盛高さ、即ち、均一な耐腐食性を確保することが困難となる。また、炭素鋼や低合金鋼からなる鋼管の肉盛には、耐食性に優れたステンレス鋼やインコネル系の溶接材料を用いているが、特に、インコネル系の溶接材料の場合、非常に高価であるため、必要以上の溶接材料を使用することで、材料コストが増加してしまうという問題がある。

【0007】

本発明は上述した課題を解決するものであり、溶接作業性を向上させると共に低コスト化を可能とする肉盛溶接装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するための本発明の肉盛溶接装置は、鋼管とフィンが交互に接合されて鉛直に設置される火炉壁に対して肉盛溶接を行う肉盛溶接装置において、溶接トーチと、該溶接トーチを前記鋼管の並列方向に沿って移動可能とする第1移動装置と、前記溶接トーチを前記鋼管の長手方向に沿って移動可能とする第2移動装置と、前記溶接トーチを前記鋼管の並列方向に移動することで複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行うと共に予め設定された所定の位置で前記鋼管の長手方向に移動することで肉盛溶接位置をずらすように前記第1移動装置及び前記第2移動装置を制御する制御装置と、を備えることを特徴とするものである。

【0009】

従って、複数の鋼管及びフィンに対して連続して肉盛溶接を行うことで、溶接作業の作業性を向上することができると共に、溶接トーチの反転回数を減少させることで、無駄な溶接材料の消費を抑制して低コスト化を可能とすることができる。

【0010】

本発明の肉盛溶接装置では、前記制御装置は、前記第1移動装置を制御して複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記第2移動装置を制御して前記溶接トーチを上方に移動することで肉盛溶接位置をずらすことを特徴としている。

【0011】

従って、複数の鋼管及びフィンに対して肉盛溶接ビードを上方に重ねることとなり、均一な肉盛溶接部を形成することができる。

【0012】

本発明の肉盛溶接装置では、前記溶接トーチを前記火炉壁に対して接近離反可能とする第3移動装置を設け、前記制御装置は、前記溶接トーチと前記火炉壁の溶接面との距離が一定となるように第3移動装置を制御することを特徴としている。

【0013】

従って、溶接トーチを火炉壁の溶接面と一定の距離を維持して肉盛溶接を行うことで、安定して均一な肉盛溶接部を形成することができる。

【0014】

本発明の肉盛溶接装置では、前記制御装置は、前記溶接トーチの送り速度が一定となるように前記第1移動装置を制御すると共に、前記フィンへの肉盛溶接時に前記溶接トーチに付与する溶接電流またはアーク電圧を、前記鋼管への肉盛溶接時に前記溶接トーチに付与する溶接電流またはアーク電圧より増加させることを特徴としている。

【0015】

従って、火炉壁における凹部となるフィンへの肉盛溶接時に、溶接トーチに付与する溶接電流またはアーク電圧を増加させることで、フィンに対しても安定した肉盛溶接を行うことができ、融合不良を抑制して高い溶接品質を確保することができる。

【0016】

本発明の肉盛溶接装置では、前記制御装置は、前記溶接トーチに付与する溶接電流及びアーク電圧を一定とすると共に、前記フィンへの肉盛溶接時の前記溶接トーチの送り速度が、前記鋼管への肉盛溶接時の前記溶接トーチの送り速度より低くなるように、前記第1移動装置を制御することを特徴としている。

【0017】

従って、火炉壁における凹部となるフィンへの肉盛溶接時に、溶接トーチの送り速度を低下させることで、フィンに対しても安定した肉盛溶接を行うことができ、融合不良を抑制して高い溶接品質を確保することができる。

【0018】

本発明の肉盛溶接装置では、前記制御装置は、前記溶接トーチに付与する溶接電流及びアーク電圧を一定とすると共に、前記鋼管の湾曲部への肉盛溶接時の前記溶接トーチの送り速度が、前記鋼管の中央部及び前記フィンへの肉盛溶接時の前記溶接トーチの送り速度より低くなるように、前記第1移動装置を制御することを特徴としている。

【0019】

従って、溶接トーチに直交しない鋼管の湾曲部への肉盛溶接時に、溶接トーチの送り速度を低下させることで、鋼管の湾曲部に対しても安定した肉盛溶接を行うことができ、融合不良を抑制して高い溶接品質を確保することができる。

【0020】

また、本発明の肉盛溶接方法は、鋼管とフィンが交互に接合されて鉛直に設置される火炉壁に対して肉盛溶接を行う肉盛溶接方法において、前記溶接トーチを前記鋼管の並列方向に予め設定された所定の溶接距離だけ移動することで、複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記溶接トーチを前記鋼管の長手方向に予め設定された所定の送り距離だけ移動することで、肉盛溶接位置をずらす、ことを特徴とするものである。

【0021】

従って、複数の鋼管及びフィンに対して連続して肉盛溶接を行うことで、溶接作業の作業性を向上することができると共に、溶接トーチの反転回数を減少させることで、無駄な溶接材料の消費を抑制して低コスト化を可能とすることができる。

【0022】

本発明の肉盛溶接方法では、前記溶接トーチを前記鋼管の並列方向の一方側に向けて移動することで、複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記溶接トーチを前記鋼管の並列方向の他方側に向けて移動することで、形成された溶接ビードの上方側に位置する複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行うことを特徴としている。

【0023】

従って、複数の鋼管及びフィンに対して肉盛溶接ビードを上方に重ねることとなり、均一な肉盛溶接部を形成することができる。

【発明の効果】

【0024】

本発明の肉盛溶接装置及び方法によれば、溶接トーチを鋼管の並列方向に向けて移動することで、複数の鋼管及びフィンに対して連続して肉盛溶接を行うので、溶接作業性を向上させると共に、低コスト化を可能とすることができる。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明の実施例1に係る肉盛溶接装置を表す概略図である。

【図2】図2は、実施例1の肉盛溶接方法を表す概略図である。

【図3】図3は、実施例1の肉盛溶接方法を表す鋼管の断面図である。

【図4】図4は、ボイラの火炉壁における補修領域を表す正面図である。

【図5】図5は、火炉壁の補修方法を表す概略図である。

【図6】図6は、本発明の実施例2に係る肉盛溶接装置による肉盛溶接方法を表す概略図である。

【図7】図7は、溶接トーチによるフィンの肉盛溶接方法を表す概略図である。

【図8】図8は、本発明の実施例3に係る肉盛溶接装置による肉盛溶接方法を表す概略図である。

【図9】図9は、本発明の実施例4に係る肉盛溶接装置による肉盛溶接方法を表す概略図である。

【図10】図10は、溶接速度を説明するための説明図である。

【発明を実施するための形態】

【0026】

以下に添付図面を参照して、本発明に係る肉盛溶接装置及び方法の好適な実施例を詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。

【実施例1】

【0027】

図1は、本発明の実施例1に係る肉盛溶接装置を表す概略図、図2は、実施例1の肉盛溶接方法を表す概略図、図3は、実施例1の肉盛溶接方法を表す鋼管の断面図、図4は、ボイラの火炉壁における補修領域を表す正面図、図5は、火炉壁の補修方法を表す概略図である。

【0028】

例えば、石炭焚きボイラは、石炭を粉砕した微粉炭を微粉燃料として用い、この微粉炭を燃焼バーナにより燃焼させ、この燃焼により発生した熱を回収することが可能な微粉炭焚きボイラである。この石炭焚きボイラは、火炉と燃焼装置とを有している。火炉は、四角筒の中空形状をなして鉛直方向に沿って設置され、この火炉を構成する火炉壁の下部に燃焼装置としての複数の燃焼バーナが設けられている。

【0029】

即ち、このボイラにおいて、図4に示すように、火炉壁101は、複数の鋼管102と複数のフィン103が水平方向に交互に溶接により接合され、所定の箇所に鉛直に設置されるものである。この火炉壁101は、鋼管102やフィン103が炭素鋼や低合金鋼により製作されているものであることから、炉内側表面に、燃焼時に発生する硫黄分や高温酸化等による腐食を防止するための肉盛溶接部が形成されている。

【0030】

しかし、ボイラの長期間にわたる使用で、火炉壁101に一部に腐食などが発生したときには、この腐食が発生した領域の火炉壁111を補修する必要がある。この場合、例えば、図5に示すように、ボイラの火炉壁101から補修する領域の火炉壁111を切り取ることで開口112を形成し、この開口112に新しい火炉壁121を接合して補修することとなる。

【0031】

ここで、新しい火炉壁121は、補修する火炉壁111と同様に、複数の鋼管122と複数のフィン123が交互に溶接により接合されたものであり、工場にて予め中央部に肉盛溶接部124が形成されている。ただし、新しい火炉壁121は、火炉壁101の開口112に当て嵌め、両者を溶接により接合する必要があることから、事前に外周部に肉盛溶接を行うことができない。そこで、本実施例の肉盛溶接装置は、新しい火炉壁121がボイラの火炉壁101の開口112に溶接により接合された後、肉盛溶接が施されていない領域、例えば、ボイラの火炉壁101と新しい火炉壁121との溶接部125を有する領域Aに対して肉盛溶接を行うものである。

【0032】

実施例1の肉盛溶接装置は、図1に示すように、溶接トーチ11と、この溶接トーチ11を鋼管122(102)の並列方向に沿って移動可能とする第1移動装置12と、溶接トーチ11を鋼管122の長手方向に沿って移動可能とする第2移動装置13と、溶接トーチ11を火炉壁121(101)に対して接近離反可能とする第3移動装置14と、溶接トーチ11と第1移動装置12と第2移動装置13と第3移動装置14を制御する制御装置15とを有している。

【0033】

そして、制御装置15は、溶接トーチ11を鋼管122の並列方向に移動することで複数の鋼管122及びフィン123(103)に対して連続して肉盛溶接を行うと共に予め設定された所定の位置で鋼管122の長手方向に移動することで肉盛溶接位置をずらすように第1移動装置12及び第2移動装置13を制御する。この場合、制御装置15は、第1移動装置12を制御して複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、第2移動装置13を制御して溶接トーチ11を上方に移動するようにしている。

【0034】

また、制御装置15は、溶接トーチ11と火炉壁121の溶接面との距離が一定となるように第3移動装置14を制御する。

【0035】

そして、実施例1の肉盛溶接装置を用いた肉盛溶接方法では、溶接トーチ11を鋼管122の並列方向に予め設定された所定の溶接距離だけ移動することで、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、溶接トーチ11を鋼管122の長手方向に予め設定された所定の送り距離だけ移動することで、肉盛溶接位置をずらすようにしている。即ち、溶接トーチ11を鋼管122の並列方向の一方側に向けて移動することで、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、溶接トーチ11を鋼管122の並列方向の他方側に向けて移動することで、形成された溶接ビードBの上方側に位置する複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うようにしている。

【0036】

実施例1の肉盛溶接装置について、詳細に説明すると、第1移動装置12において、鋼管122の並列方向に沿って第1ガイドレール21が配置されており、この第1ガイドレール21に沿って第1移動体22が移動自在に支持されており、第1駆動装置23により移動可能となっている。第2移動装置13にて、鋼管122の長手方向に沿って第2ガイドレール24が配置されており、この第2ガイドレール24に沿って第2移動体25が移動自在に支持されており、第2駆動装置26により移動可能となっている。そして、第2移動体25に第1ガイドレール21の端部が支持されている。この場合、第2ガイドレール24を左右に設けてもよい。

【0037】

第3移動装置14にて、第1移動体22に第3駆動装置27により溶接トーチ11が火炉壁121に対して接近離反可能に支持されている。

【0038】

従って、第1駆動装置23により溶接トーチ11を鋼管122の並列方向である水平方向に移動することができ、第2駆動装置26により溶接トーチ11を鋼管122の長手方向である鉛直方向に沿って移動することができ、第3駆動装置27により溶接トーチ11を火炉壁121に接近離反することができる。

【0039】

ここで、実施例1の肉盛溶接装置を用いた肉盛溶接作業について説明する。図1乃至図3に示すように、制御装置15は、各駆動装置23,26,27を駆動制御することで、溶接トーチ11を火炉壁121における肉盛溶接領域の最下端部で、且つ、水平方向の一方側に位置させると共に、火炉壁121の表面に対して所定の接近位置に停止させる。

【0040】

この状態から、制御装置15は、まず、溶接トーチ11を作動させると共に、第1、第3駆動装置23,27を駆動制御することで、溶接トーチ11の先端部からアークを発生させた状態で、この溶接トーチ11を火炉壁121の表面に対して一定距離を維持しながら、鋼管122の並列方向における一方側に移動する。この場合、溶接トーチ11は、一定速度で、所定の溶接方向を向いたまま移動する。すると、火炉壁121の表面に鋼管122の並列方向に沿った溶接ビード(肉盛溶接部)Bが形成される。

【0041】

そして、溶接トーチ11が所定の溶接位置まで移動したら、制御装置15は、次に、第2駆動装置26を駆動制御することで、溶接トーチ11を鋼管122の長手方向における上方に所定の送り距離だけ移動する。この送り距離は、溶接ビードBの幅(図2及び図3では高さ)の約半分の距離とすることが望ましい。制御装置15は、続いて、第1、第3駆動装置23,27を駆動制御することで、溶接トーチ11の先端部からアークを発生させた状態で、この溶接トーチ11を火炉壁121の表面に対して一定距離を維持しながら、鋼管122の並列方向における他方、つまり、前述とは逆方向に移動する。すると、前回に形成した溶接ビードBの上側に一部が重なるように火炉壁121の表面に鋼管122の並列方向に沿った溶接ビード(肉盛溶接部)Bが形成される。

【0042】

制御装置15は、この処理を繰り返し行うことで、所定の領域に渡って溶接ビードBが多数配列した肉盛溶接部が形成されることとなる。

【0043】

このように実施例1の肉盛溶接装置にあっては、溶接トーチ11と、溶接トーチ11を鋼管122の並列方向に沿って移動可能とする第1移動装置12と、溶接トーチ11を鋼管122の長手方向に沿って移動可能とする第2移動装置13と、溶接トーチ11を鋼管122の並列方向に移動することで複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うと共に予め設定された所定の位置で鋼管122の長手方向に移動することで肉盛溶接位置をずらすように第1移動装置12及び第2移動装置13を制御する制御装置15とを設けている。

【0044】

従って、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うことで、溶接作業の作業性を向上することができると共に、溶接トーチ11を溶接端部で切り返す反転回数を減少させることで、無駄な溶接材料の消費を抑制して低コスト化を可能とすることができる。

【0045】

また、実施例1の肉盛溶接装置では、制御装置15は、第1移動装置12を制御して複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、第2移動装置13を制御して溶接トーチ11を上方に移動することで肉盛溶接位置を上側にずらすようにしている。従って、複数の鋼管122及びフィン123に対して肉盛溶接ビードを上方に重ねることとなり、溶接部の外観品質を向上させることができると共に、均一な肉盛溶接部を形成することができる。

【0046】

また、実施例1の肉盛溶接装置では、溶接トーチ11を火炉壁121に対して接近離反可能とする第3移動装置14を設け、制御装置15は、溶接トーチ11と火炉壁121の溶接面との距離が一定となるように第3移動装置14を制御している。従って、溶接トーチ11を火炉壁121の溶接面と一定の距離を維持して肉盛溶接を行うことで、安定して均一な余盛高さの肉盛溶接部を形成することができる。

【0047】

また、実施例1の肉盛溶接方法にあっては、溶接トーチ11を鋼管122の並列方向に予め設定された所定の溶接距離だけ移動することで、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、溶接トーチ11を鋼管122の長手方向に予め設定された所定の送り距離だけ移動することで、肉盛溶接位置をずらすようにしている。

【0048】

従って、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うことで、溶接作業の作業性を向上することができると共に、溶接トーチ11の反転回数を減少させることで、無駄な溶接材料の消費を抑制して低コスト化を可能とすることができる。

【0049】

また、実施例1の肉盛溶接方法では、溶接トーチ11を鋼管122の並列方向の一方側に向けて移動することで、複数の鋼管122及びフィン123に対して連続して肉盛溶接を行った後、溶接トーチ11を鋼管122の並列方向の他方側に向けて移動することで、形成された溶接ビードの上方側に位置する複数の鋼管122及びフィン123に対して連続して肉盛溶接を行うようにしている。従って、複数の鋼管122及びフィン123に対して肉盛溶接ビードを上方に重ねることとなり、均一な余盛高さの肉盛溶接部を形成することができる。

【実施例2】

【0050】

図6は、本発明の実施例2に係る肉盛溶接装置による肉盛溶接方法を表す概略図、図7は、溶接トーチによるフィンの肉盛溶接方法を表す概略図である。なお、本実施例の肉盛溶接装置の基本的な構成は、上述した実施例1とほぼ同様の構成であり、図1を用いて説明すると共に、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0051】

実施例2の肉盛溶接装置は、上述した実施例1と同様な構成をなし、図1に示すように、溶接トーチ11は、鋼管122の並列方向に沿って移動可能であり、鋼管122の長手方向に沿って移動可能であり、火炉壁121に対して接近離反可能に支持されており、制御装置15は、溶接トーチ11と第1移動装置12と第2移動装置13と第3移動装置14を制御可能となっている。

【0052】

ところで、図7に示すように、鋼管122とフィン123は、隅肉溶接により接合されており、両者の間には隅肉溶接部126が形成されている。そのため、フィン123の表面は鋼管122の間、実際には、隅肉溶接部126の間で最も奥まった位置となっている。そのため、フィン123の溶接時に融合不良が発生するおそれがある。

【0053】

そこで、実施例2の肉盛溶接装置では、図1及び図6に示すように、制御装置15は、溶接トーチ11の送り速度が一定となるように第1移動装置12を制御すると共に、フィン123への肉盛溶接時に溶接トーチ11に付与する溶接電流(または、アーク電圧)を、鋼管122への肉盛溶接時に溶接トーチ11に付与する溶接電流(または、アーク電圧)より増加させるようにしている。

【0054】

具体的に説明すると、制御装置15は、溶接トーチ11を作動させると共に、第1、第3駆動装置23,27を駆動制御することで、溶接トーチ11の先端部からアークを発生させた状態で、この溶接トーチ11を火炉壁121の表面に対して一定距離を維持しながら、鋼管122の並列方向における一方側に移動する。このとき、溶接トーチ11の移動位置、つまり、溶接トーチ11による溶接位置に応じて溶接電流を変化させる。

【0055】

即ち、溶接トーチ11が鋼管122の中央へ肉盛溶接しているときに、溶接トーチ11に付与する溶接電流を0.8とするとき、溶接トーチ11がフィン123へ肉盛溶接しているときに、溶接トーチ11に付与する溶接電流を1.0とする。この場合、0.8と1.0は、相対比である。また、溶接トーチ11が鋼管122の中央からフィン123へ移動するとき、溶接トーチ11に付与する溶接電流を早期に増加させる。一方、溶接トーチ11がフィン123から鋼管122の中央へ移動するとき、溶接トーチ11に付与する溶接電流を徐々に減少させる。

【0056】

すると、火炉壁121の表面に鋼管122の並列方向に沿って溶接ビード(肉盛溶接部)Bが形成されるが、溶接トーチ11がフィン123を肉盛溶接するときの溶接電流を増加させることで、フィン123における溶接ビードBの融合不良が抑制され、適正な肉盛溶接部が形成される。

【0057】

このように実施例2の肉盛溶接装置にあっては、制御装置15は、溶接トーチ11の送り速度が一定となるように第1移動装置12を制御すると共に、フィン123への肉盛溶接時に溶接トーチ11に付与する溶接電流を、鋼管122への肉盛溶接時に溶接トーチ11に付与する溶接電流より増加させている。

【0058】

従って、火炉壁121における凹部となるフィン123への肉盛溶接時に、溶接トーチ11に付与する溶接電流を増加させることで、このフィン123に対して十分なアーク長を確保して安定した肉盛溶接を行うことを可能とし、融合不良を抑制して高い溶接品質を確保することができる。

【実施例3】

【0059】

図8は、本発明の実施例3に係る肉盛溶接装置による肉盛溶接方法を表す概略図である。なお、本実施例の肉盛溶接装置の基本的な構成は、上述した実施例1とほぼ同様の構成であり、図1を用いて説明すると共に、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0060】

実施例3の肉盛溶接装置は、上述した実施例1と同様な構成をなし、図1に示すように、溶接トーチ11は、鋼管122の並列方向に沿って移動可能であり、鋼管122の長手方向に沿って移動可能であり、火炉壁121に対して接近離反可能に支持されており、制御装置15は、溶接トーチ11と第1移動装置12と第2移動装置13と第3移動装置14を制御可能となっている。

【0061】

そして、実施例3の肉盛溶接装置では、図1及び図8に示すように、制御装置15は、溶接トーチ11に付与する溶接電流及びアーク電圧を一定とすると共に、フィン123への肉盛溶接時の溶接トーチ11の送り速度が、鋼管122へ肉盛溶接時の溶接トーチ11の送り速度より低くなるように、第1移動装置12を制御するようにしている。

【0062】

具体的に説明すると、制御装置15は、溶接トーチ11を作動させると共に、第1、第3駆動装置23,27を駆動制御することで、溶接トーチ11の先端部からアークを発生させた状態で、この溶接トーチ11を火炉壁121の表面に対して一定距離を維持しながら、鋼管122の並列方向における一方側に移動する。このとき、溶接トーチ11の移動位置、つまり、溶接トーチ11による溶接位置に応じて溶接速度を変化させる。

【0063】

即ち、溶接トーチ11が鋼管122の中央へ肉盛溶接しているときに、溶接トーチ11の移動速度を1.0とするとき、溶接トーチ11がフィン123への肉盛溶接しているときに、溶接トーチ11の移動速度を0.8とする。この場合、0.8と1.0は、相対比である。また、溶接トーチ11が鋼管122の中央とフィン123との間で移動するとき、溶接トーチ11の移動速度を滑らかに増減変化させる。

【0064】

すると、火炉壁121の表面に鋼管122の並列方向に沿って溶接ビード(肉盛溶接部)Bが形成されるが、溶接トーチ11がフィン123を肉盛溶接するときの溶接速度を低下させることで、フィン123における溶接ビードBの融合不良が抑制され、適正な肉盛溶接部が形成される。

【0065】

このように実施例3の肉盛溶接装置にあっては、制御装置15は、溶接トーチ11に付与する溶接電流を一定とすると共に、フィン123への肉盛溶接時の溶接トーチ11の送り速度が、鋼管122への肉盛溶接時の溶接トーチ11の送り速度より低くなるように第1移動装置12を制御するようにしている。

【0066】

従って、火炉壁121における凹部となるフィン123への肉盛溶接時に、溶接トーチ11の移動速度を低下させることで、このフィン123に対してアークによる十分な溶融熱を確保して安定した肉盛溶接を行うことを可能とし、融合不良を抑制して高い溶接品質を確保することができる。

【実施例4】

【0067】

図9は、本発明の実施例4に係る肉盛溶接装置による肉盛溶接方法を表す概略図、図10は、溶接速度を説明するための説明図である。なお、本実施例の肉盛溶接装置の基本的な構成は、上述した実施例1とほぼ同様の構成であり、図1を用いて説明すると共に、上述した実施例と同様の機能を有する部材には、同一の符号を付して詳細な説明は省略する。

【0068】

実施例4の肉盛溶接装置は、上述した実施例1と同様な構成をなし、図1に示すように、溶接トーチ11は、鋼管122の並列方向に沿って移動可能であり、鋼管122の長手方向に沿って移動可能であり、火炉壁121に対して接近離反可能に支持されており、制御装置15は、溶接トーチ11と第1移動装置12と第2移動装置13と第3移動装置14を制御可能となっている。

【0069】

ところで、本実施例の肉盛溶接装置は、火炉壁121に対して溶接トーチ11の向きを変えずに移動することから、鋼管122の中央部やフィン123への肉盛溶接時の熱量と、鋼管122の湾曲部への肉盛溶接時の熱量が相違してしまう。なお、図10に示すように、鋼管122の中央部とは、鋼管122の外周が溶接トーチ11側に最も突出した位置P1であり、溶接トーチ11の水平移動方向に平行な鋼管122の中心Oを通る中心線L1に対して、直交する中心線L2と交差する鋼管122の外周位置P1である。また、鋼管122の湾曲部とは、溶接トーチ11の水平移動方向に平行な鋼管122の中心Oを通る中心線L1と交差する鋼管122の外周位置をP2,P3とすると、鋼管122の外周位置P1から外周位置をP2までの間、また、鋼管122の外周位置P3から外周位置P1までの間である。

【0070】

ここで、溶接トーチ11の移動速度をV0とすると、鋼管122の中央部、つまり、外周位置P1での溶接トーチ11の移動速度はV0となる。一方、鋼管122の湾曲部、つまり、鋼管122の外周位置P1から外周位置P2の間の外周位置P4では、溶接トーチ11の移動速度V1が必要となる。この場合、V1=V0COSθであることから、V1<V0となるため、鋼管122の湾曲部への溶接時に融合不良が発生するおそれがある。

【0071】

そこで、実施例4の肉盛溶接装置では、図1及び図9に示すように、制御装置15は、溶接トーチ11に付与する溶接電流及びアーク電圧を一定とすると共に、鋼管122の湾曲部への肉盛溶接時の溶接トーチ11の送り速度が、鋼管122の中央部及びフィン123への肉盛溶接時の溶接トーチ11の送り速度より低くなるように第1移動装置12を制御するようにしている。

【0072】

具体的に説明すると、制御装置15は、溶接トーチ11を作動させると共に、第1、第3駆動装置23,27を駆動制御することで、溶接トーチ11の先端部からアークを発生させた状態で、この溶接トーチ11を火炉壁121の表面に対して一定距離を維持しながら、鋼管122の並列方向における一方側に移動する。このとき、溶接トーチ11の移動位置、つまり、溶接トーチ11による溶接位置に応じて溶接速度を変化させる。

【0073】

即ち、溶接トーチ11が鋼管122の中央やフィン123へ肉盛溶接しているときに、溶接トーチ11の移動速度を1.0とするとき、溶接トーチ11が鋼管122の湾曲部へ肉盛溶接しているときに、溶接トーチ11の移動速度を0.7(COSθ)とする。この場合、0.7と1.0は、相対比である。また、溶接トーチ11が鋼管122の中央からフィン123へ移動するとき、溶接トーチ11の移動速度は、溶接トーチ11の位置、つまり、角度θに応じて増減させる。

【0074】

すると、火炉壁121の表面に鋼管122の並列方向に沿って溶接ビード(肉盛溶接部)Bが形成されるが、溶接トーチ11が鋼管122の湾曲部を肉盛溶接するときの溶接速度を低下させることで、鋼管122の湾曲部における溶接ビードBの融合不良が抑制され、適正な肉盛溶接部が形成される。

【0075】

このように実施例4の肉盛溶接装置にあっては、制御装置15は、溶接トーチ11に付与する溶接電流を一定とすると共に、鋼管122の湾曲部への肉盛溶接時の溶接トーチ11の送り速度が、鋼管122の中央部及びフィン123への肉盛溶接時の溶接トーチ11の送り速度より低くなるように第1移動装置12を制御するようにしている。

【0076】

従って、火炉壁121における湾曲部となる鋼管122の湾曲部への肉盛溶接時に、溶接トーチ11の送り速度を低下させることで、この鋼管122の湾曲部に対して十分な溶接入熱を確保して安定した肉盛溶接を行うことを可能とし、融合不良を抑制して高い溶接品質を確保することができる。

【0077】

なお、本発明の肉盛溶接装置は、上述した各実施例で説明した第1移動装置12、第2移動装置13、第3移動装置14の構成に限定されるものではなく、溶接トーチ11をそれぞれの方向に移動可能であれば、電動モータ、油圧シリンダ、ボールねじ、ラックとピニオンなど従来の技術を組み合わせて構成してもよい。

【産業上の利用可能性】

【0078】

本発明に係る肉盛溶接装置及び方法は、溶接トーチを鋼管の並列方向に向けて移動することで、複数の鋼管及びフィンに対して連続して肉盛溶接を行うことで、溶接作業性を向上させると共に低コスト化を可能とするものであり、いずれの肉盛溶接作業にも適用することができる。

【符号の説明】

【0079】

11 溶接トーチ

12 第1移動装置

13 第2移動装置

14 第3移動装置

15 制御装置

【特許請求の範囲】

【請求項1】

鋼管とフィンが交互に接合されて鉛直に設置される火炉壁に対して肉盛溶接を行う肉盛溶接装置において、

溶接トーチと、

該溶接トーチを前記鋼管の並列方向に沿って移動可能とする第1移動装置と、

前記溶接トーチを前記鋼管の長手方向に沿って移動可能とする第2移動装置と、

前記溶接トーチを前記鋼管の並列方向に移動することで複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行うと共に予め設定された所定の位置で前記鋼管の長手方向に移動することで肉盛溶接位置をずらすように前記第1移動装置及び前記第2移動装置を制御する制御装置と、

を備えることを特徴とする肉盛溶接装置。

【請求項2】

前記制御装置は、前記第1移動装置を制御して複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記第2移動装置を制御して前記溶接トーチを上方に移動することで肉盛溶接位置をずらすことを特徴とする請求項1に記載の肉盛溶接装置。

【請求項3】

前記溶接トーチを前記火炉壁に対して接近離反可能とする第3移動装置を設け、前記制御装置は、前記溶接トーチと前記火炉壁の溶接面との距離が一定となるように第3移動装置を制御することを特徴とする請求項1または2に記載の肉盛溶接装置。

【請求項4】

前記制御装置は、前記溶接トーチの送り速度が一定となるように前記第1移動装置を制御すると共に、前記フィンへの肉盛溶接時に前記溶接トーチに付与する溶接電流またはアーク電圧を、前記鋼管への肉盛溶接時に前記溶接トーチに付与する溶接電流またはアーク電圧より増加させることを特徴とする請求項3に記載の肉盛溶接装置。

【請求項5】

前記制御装置は、前記溶接トーチに付与する溶接電流及びアーク電圧を一定とすると共に、前記フィンへの肉盛溶接時の前記溶接トーチの送り速度が、前記鋼管への肉盛溶接時の前記溶接トーチの送り速度より低くなるように、前記第1移動装置を制御することを特徴とする請求項3に記載の肉盛溶接装置。

【請求項6】

前記制御装置は、前記溶接トーチに付与する溶接電流及びアーク電圧を一定とすると共に、前記鋼管の湾曲部への肉盛溶接時の前記溶接トーチの送り速度が、前記鋼管の中央部及び前記フィンへの肉盛溶接時の前記溶接トーチの送り速度より低くなるように、前記第1移動装置を制御することを特徴とする請求項3に記載の肉盛溶接装置。

【請求項7】

鋼管とフィンが交互に接合されて鉛直に設置される火炉壁に対して肉盛溶接を行う肉盛溶接方法において、

前記溶接トーチを前記鋼管の並列方向に予め設定された所定の溶接距離だけ移動することで、複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記溶接トーチを前記鋼管の長手方向に予め設定された所定の送り距離だけ移動することで、肉盛溶接位置をずらす、

ことを特徴とする肉盛溶接方法。

【請求項8】

前記溶接トーチを前記鋼管の並列方向の一方側に向けて移動することで、複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記溶接トーチを前記鋼管の並列方向の他方側に向けて移動することで、形成された溶接ビードの上方側に位置する複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行うことを特徴とする請求項7に記載の肉盛溶接方法。

【請求項1】

鋼管とフィンが交互に接合されて鉛直に設置される火炉壁に対して肉盛溶接を行う肉盛溶接装置において、

溶接トーチと、

該溶接トーチを前記鋼管の並列方向に沿って移動可能とする第1移動装置と、

前記溶接トーチを前記鋼管の長手方向に沿って移動可能とする第2移動装置と、

前記溶接トーチを前記鋼管の並列方向に移動することで複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行うと共に予め設定された所定の位置で前記鋼管の長手方向に移動することで肉盛溶接位置をずらすように前記第1移動装置及び前記第2移動装置を制御する制御装置と、

を備えることを特徴とする肉盛溶接装置。

【請求項2】

前記制御装置は、前記第1移動装置を制御して複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記第2移動装置を制御して前記溶接トーチを上方に移動することで肉盛溶接位置をずらすことを特徴とする請求項1に記載の肉盛溶接装置。

【請求項3】

前記溶接トーチを前記火炉壁に対して接近離反可能とする第3移動装置を設け、前記制御装置は、前記溶接トーチと前記火炉壁の溶接面との距離が一定となるように第3移動装置を制御することを特徴とする請求項1または2に記載の肉盛溶接装置。

【請求項4】

前記制御装置は、前記溶接トーチの送り速度が一定となるように前記第1移動装置を制御すると共に、前記フィンへの肉盛溶接時に前記溶接トーチに付与する溶接電流またはアーク電圧を、前記鋼管への肉盛溶接時に前記溶接トーチに付与する溶接電流またはアーク電圧より増加させることを特徴とする請求項3に記載の肉盛溶接装置。

【請求項5】

前記制御装置は、前記溶接トーチに付与する溶接電流及びアーク電圧を一定とすると共に、前記フィンへの肉盛溶接時の前記溶接トーチの送り速度が、前記鋼管への肉盛溶接時の前記溶接トーチの送り速度より低くなるように、前記第1移動装置を制御することを特徴とする請求項3に記載の肉盛溶接装置。

【請求項6】

前記制御装置は、前記溶接トーチに付与する溶接電流及びアーク電圧を一定とすると共に、前記鋼管の湾曲部への肉盛溶接時の前記溶接トーチの送り速度が、前記鋼管の中央部及び前記フィンへの肉盛溶接時の前記溶接トーチの送り速度より低くなるように、前記第1移動装置を制御することを特徴とする請求項3に記載の肉盛溶接装置。

【請求項7】

鋼管とフィンが交互に接合されて鉛直に設置される火炉壁に対して肉盛溶接を行う肉盛溶接方法において、

前記溶接トーチを前記鋼管の並列方向に予め設定された所定の溶接距離だけ移動することで、複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記溶接トーチを前記鋼管の長手方向に予め設定された所定の送り距離だけ移動することで、肉盛溶接位置をずらす、

ことを特徴とする肉盛溶接方法。

【請求項8】

前記溶接トーチを前記鋼管の並列方向の一方側に向けて移動することで、複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行った後、前記溶接トーチを前記鋼管の並列方向の他方側に向けて移動することで、形成された溶接ビードの上方側に位置する複数の前記鋼管及び前記フィンに対して連続して肉盛溶接を行うことを特徴とする請求項7に記載の肉盛溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−110943(P2012−110943A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−262988(P2010−262988)

【出願日】平成22年11月25日(2010.11.25)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月25日(2010.11.25)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]