背面空洞充填装置

【課題】プラントからの搬送距離あるいは管路圧送距離が長くなっても、主材と可塑化材との材料分離を抑止できるトンネル背面空洞充填装置を提供する。

【解決手段】トンネル坑外に設けられ、少なくともセメントと増量材と水を含む主材を混練するプラント10、管路40を介して前記主材を圧送する圧送ポンプ15、および、トンネル坑内の注入作業位置近傍に設けられ、可塑化材を供給する可塑化材供給装置20、前記主材と可塑化材とを攪拌・混合する混合装置30、とを備えている。プラント10からの圧送距離が長くて注入材が変状しても、注入作業位置近傍の混合装置30で可塑化材と合流された後、再び攪拌・混合され、練り上がり状態に戻しながら分離を抑止しつつトンネル背面空洞に充填される。

【解決手段】トンネル坑外に設けられ、少なくともセメントと増量材と水を含む主材を混練するプラント10、管路40を介して前記主材を圧送する圧送ポンプ15、および、トンネル坑内の注入作業位置近傍に設けられ、可塑化材を供給する可塑化材供給装置20、前記主材と可塑化材とを攪拌・混合する混合装置30、とを備えている。プラント10からの圧送距離が長くて注入材が変状しても、注入作業位置近傍の混合装置30で可塑化材と合流された後、再び攪拌・混合され、練り上がり状態に戻しながら分離を抑止しつつトンネル背面空洞に充填される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は背面空洞充填装置に係り、特にトンネル背面空洞に注入材を充填注入する背面空洞充填装置に関する。

に関する。

【背景技術】

【0002】

トンネルの覆工背面、特に矢板工法で造られた古いトンネルの覆工背面には空洞が存在することがある。矢板工法は、図7に示すように鋼正支保工1と矢板2の組み合わせによる掘削工法であり、地山4と矢板2との間に空洞(隙間)5ができ、この空洞をそのまま放置すると土圧が覆工コンクリート3に均等に作用しなくなって、該覆工コンクリートにひび割れが生じ、崩壊の危険性につながる。例えば、図8に示すようにトンネル天端背面に空洞5があり、側圧Aがかかると覆工コンクリート3にクラック6が入ることが実験により確かめられている。

そこで、覆工背面空洞を、適切な材料で充填注入することが行なわれており、たとえば、エアモルタル工法、発泡ウレタン工法、可塑性グラウト工法で代表される裏込め注入工法が行なわれている。注入材としてはセメントミルク、石炭灰、ベンナイト、可塑化材を配合したもの用いることが知られている。図9はセメントミルクを主材としたA材と可塑化材B材を別々にミキサーで混練りして調整した注入材のA材,B材の配合例を示すもので、A材にベンナイトを使用しない場合である(特許文献1参照)。なお、石炭灰は火力発電所で発生する石炭焼却灰で、底にたまるボトムアッシュと、浮遊する粉塵を集めて製品化したフライアッシュがあり、適量添加することにより注入材の強度をアップすることができ、しかも廃棄する必要がある石炭灰の有効利用を図ることが可能となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−235721号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1記載の注入材や注入工法は、空洞や隙間への充填性、隙間に対する非漏出性、水中分離抵抗性に優れるもので、注入ノズルから0.5m〜30.0mの位置でA材とB材を合流混合する背面空洞充填装置が提案されている。しかし、この背面空洞充填装置では、主材と可塑化材との合流混合を良好に行なえず材料分離が生じる問題がある。詳しく説明すると、主材としてのA材は図9に示すように、可塑化材B材に比べて大量のセメント、石炭灰、水が必要となる。このため、トンネル覆工背面空洞に注入材を充填注入するには、トンネル坑外にセメントサイロ、石炭灰サイロ、水タンク、ミキサー等を設置して主材用の仮設プラントを造り、該仮設プラントで練りあがった主材A材を可塑化材B材との混合合流位置まで搬送、または管路圧送して注入作業をする必要がある。仮設プラントと施工箇所が近ければ、主材が練りあがった状態から変状する度合が小さく問題は生じない。しかし、トンネルが長くて主材A材の搬送距離あるいは管路圧送距離が長くなると、主材が練りあがった状態から変状し、可塑化材との合流混合が完全とならず、材料分離が生じる。材料分離が生じると、注入材の充填性、非漏出性、水中分離抵抗性が劣化して所望の特性が得られなくなる。

ところで、従来埋め立て処理されていた様々な産業廃棄物、例えば、水道局の硬度低減化施設で排出される硬度成分(炭酸カルシウム)を粉粒状にしたペレットを、土木充填材として有効利用する動きがあり、前記主材A材の石炭灰に替えて使用することが提案されている。しかし、かかるペレットは主材A材のセメント成分とは比重が異なり、しかも混練水中で解けるものでもないため、搬送距離あるいは管路圧送距離が長くなると、混練りしてからの変状が大きく、変状による材料分離が生じ、石炭灰と同様な問題が生じる。

以上より、本発明の目的は、仮設プラントからの搬送距離あるいは管路圧送距離が長くなっても、主材A材と可塑化材B材の材料分離を抑止することである。

【課題を解決するための手段】

【0005】

本発明は、背面空洞に注入材を充填注入する背面空洞充填装置であり、少なくともセメントと増量材と水を含む主材を混練するトンネル坑外に設けられるプラント、トンネル坑内の注入作業位置近傍に設けられ、可塑化材を供給する可塑化材供給装置、前記主材と可塑化材を合流して攪拌・混合する混合装置、混合装置から吐出される注入材をトンネル背面空洞に充填注入する注入管を備えている。

本発明の背面空洞充填装置は、さらに、前記主材を前記プラントから前記混合装置に導く管路、該管路を介して前記主材を混合装置に圧送する圧送ポンプを備えている。

本発明の背面空洞充填装置は、管路のプラント側に設けられたクリーナー投入部、管路の混合装置側に設けられたクリーナー回収部、管路内径に応じた径のボール状クリーナーを該クリーナー投入部より管路に投入して加圧して該クリーナーを移動させてクリーナー回収部より回収する構成を備えている。

本発明の背面空洞充填装置を構成する前記プラントは、増量材を水と混練するためのプレミキサー、プレミキサーにより練られるプレミックス材料の比重を測定し、該比重が設定値となるように水量を調整する制御装置、前記プレミックス材料とセメントを混練するミキサーを備えている。

【発明の効果】

【0006】

本発明によれば、少なくともセメントと増量材と水を含む主材をプラントにおいて混練し、可塑化材供給装置から供給される可塑化材と前記主材とを混合装置において合流させるだけでなく、強制的に攪拌・混合することができるから、プラントから主材・可塑化材の合流地点までの距離が長くて主材が練りあがった状態から変状しても、合流後の攪拌・混合により主材を練りあがり状態に戻しながら可塑化材と良好に混合することが可能となり、材料分離を防止し、注入材の充填性、非漏出性、水中分離抵抗性を維持することができる。この結果、主材を長距離搬送または長距離圧送する必要がある空洞充填作業においても該主材として石炭灰のような任意の増量材を混ぜた主材を使用することが可能となり、石炭灰の有効利用を図ることができ、その経済的効果は大きい。また、増量材として、従来埋め立て処理されていた産業廃棄物、たとえば、水道局の硬度低減化施設で排出される硬度成分(炭酸カルシウム)を粉粒状にしたペレットや、古紙を再生するときに製紙工程で発生するペーパースラッジからなるペーパースラッジ灰等を使用することができ、産業廃棄物の有効利用を図ることができ、同様にその経済的効果は大きい。

本発明によれば、プラントと混合装置間を管路により接続し、圧送ポンプにより該管路を介して主材を混合装置に圧送するようにしたから、アジテーター車(搬送車)の行き来が困難な小断面トンネルであっても坑外より主材を注入口付近に設けた混合装置まで長距離圧送してトンネル覆工背面の空洞、隙間に良好な特性を維持した注入材を注入することができる。

本発明によれば、管路のプラント側にクリーナー投入部を、管路の混合装置側にクリーナー回収部をそれぞれ設け、管路内径に応じた径のボール状クリーナーを該クリーナー投入部より管路に投入して加圧することにより該クリーナーを移動させてクリーナー回収部より回収するようにしたから、作業終了後に管路内に残留している主材を混合装置に送り込んで背面空洞に充填することが可能となり、管路が長距離であっても主材の無駄を無くすことが可能となると共に、管路内をクリーニングすることができる。また、管路途中での主材の硬化を防止し、長距離管路においても詰まらせることなく作業の中断や再開を行なうことができる。

本発明によれば、プレミキサーにおいて、増量材を水と混練したプレミックス材料の比重を測定し、該比重が設定値となるように水量を調整し、得られたプレミックス材料とセメントを混練して主材を生成するようにしたから、増量材例えば、石炭灰が野積みされて品質が一定でない場合であっても、所定比重の増量材ミルクを生成し、それに所定量のセメントを投入することにより、所望品質の増量材入り主材を得ることができる。

【図面の簡単な説明】

【0007】

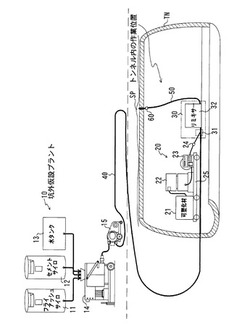

【図1】背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第1実施例の構成図である。

【図2】本発明において使用する注入材の配合例である。

【図3】第1実施例に採用できる管路の実施例説明図である。

【図4】第1実施例の変形例を示す構成図である。

【図5】背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第2実施例の構成図である。

【図6】背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第3実施例の構成図である。

【図7】矢板工法の説明図である。

【図8】覆工コンクリートにクラックが入る場合の説明図である。

【図9】セメントミルクを主材としたA材と可塑化材B材を別々に混練りして調整した注入材におけるA材,B材の配合例である。

【発明を実施するための形態】

【実施例1】

【0008】

図1はトンネル背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第1実施例の構成図であり、トンネル坑外に設けられる主材混練り用のプラント(坑外仮設プラントという)10と、トンネルTNの覆工背面空洞SPの近くに設けられた可塑化材供給装置20と、主材と可塑化材を合流して強制的に攪拌・混合する再混合装置30と、仮設プラント10と再混合装置30間を接続し、主材を仮設プラント10から再混合装置30に導く管路40と、再混合装置30から吐き出された注入材を背面空洞SPに注入する注入管50と、注入管50より注入材を吐き出す圧力を調整する吐き出し圧力調整部60を備えている。なお、管路40は鋼管パイプ等を接続して作成される。

坑外仮設プラント10は、石炭灰例えばフライアッシュを貯蔵するフライアッシュイサイト11、セメントを貯蔵するセメントサイロ12、水を溜め込む水タンク13、フライアッシュ、セメント、水を所定の割合で、例えば図2に示す割合で配合して練り上げる全自動ミキサー14、全自動ミキサー14により練り上げられた主材を管路40を介して再混合装置30へ圧送する圧送ポンプ15を備えている。

図2は本発明において使用する注入材の配合例であり、ほぼ1400〜1500(kg/m3)の主材と100〜200(kg/m3)の可塑化材とを混合して注入材が1600(kg/m3)となるよう生成する。この場合、主材は、セメント200〜400(kg/m3)、増量材としてのフライアッシュ120〜700(kg/m3)、水400〜650(kg/m3)を配合して生成される。また、可塑化材は種々の構成が可能であるが、例えば図9に示すようにエマルジョン3(kg/m3)、急硬材15(kg/m3)、水92(kg/m3)を配合して練り上げて生成すると、100(kg/m3)の可塑材が得られる。

可塑化材供給装置20は、可塑化材を貯蔵する可塑化材貯蔵部21、可塑化材を練り上げる二層式ミキサー22、練り上げた可塑化材を圧送する圧送ポンプ23、可塑化材の流量を測定する流量計24を備えており、圧送ポンプ23は坑外仮設プラント10からの主材圧送量に応じて所定量ずつ可塑化材を再混合装置30に圧送する。なお、可塑化材供給装置20は可塑化材台車25上に載置されている。

再混合装置30は、坑外仮設プラント10から管路40を介して圧送された主材と可塑化材供給装置20から圧送された可塑化材を合流するY字管31と、Y字管31で所定の割合で合流された主材と可塑化材を強制的に攪拌・混合して注入管50に吐き出すリミキサー32を備えている。

注入材のトンネル覆工背面空洞SPへの注入は以下のように行なわれる。予め、フライアッシュサイロ、11、セメントサイロ12、水タンク13にフライアッシュ、セメント、水をそれぞれ貯蔵すると共に、可塑化材貯蔵部21に可塑化材を貯蔵しておく。かかる状態において、坑外仮設プラント10の全自動ミキサー14で図2の配合を有する主材を混練し、圧送ポンプ15により管路40を介してトンネルTN内の覆工背面空洞SPの近くに設けられた再混合装置30へ圧送する。可塑化材生成装置20の二層式ミキサー22は可塑化材を練り上げ、圧送ポンプ23は主材圧送量に応じて所定量ずつ該練り上げられた可塑化材を再混合装置30に圧送し、Y字管31において坑外仮設プラント10から圧送されてくる主材と合流する。再混合装置30のリミキサー32はY字管31で所定の割合で合流された主材と可塑化材を強制的に攪拌・混合して注入管50に吐き出し、該注入管より所定圧力で注入材を背面空洞SPに注入する。

第1実施例によれば、セメントと増量材と水を含む主材と可塑化材とを合流させるだけではなく、強制的に攪拌・混合することができるから、プラントから主材・可塑化材の合流地点までの距離が長くて主材が練りあがった状態から変状しても、合流後の攪拌・混合により主材を練りあがり状態に戻しながら可塑化材と良好に混合することが可能となり、材料分離を防止することができる。また、第1実施例によれば、アジテーター車(搬送車)の行き来が困難な小断面トンネルであっても坑外より主材を注入口付近に設けた再混合装置まで長距離圧送してトンネル覆工背面の空洞、隙間に注入材を注入することができる。

【0009】

図3は第1実施例に採用できる管路の別の実施例説明図である。図1の管路は多数の鋼管パイプを接続した構成を有しているが、図3の管路は更に、1)坑外仮設プラント10側に設けられ、管路内径に応じた径のボール状クリーナー41を管路内に投入するバルブ付きクリーナー投入部42、2)再混合装置30側に設けられ、管路よりクリーナーを回収するバルブ付きクリーナー回収部43を備えている。

注入材のトンネル覆工背面空洞への充填作業の終盤に、坑外仮設プラント10からの主材の供給を停止する。ついで、クリーナー投入部42のバルブを閉じて坑外仮設プラントと隔離すると共に、投入口を開けてボール状クリーナー41を管路内に投入する。かかる状態において圧送ポンプ15側から管路40を加圧すると、ボール状クリーナー41は管路内をクリーナー回収部43側に向かって移動し、その際、管路内に残留している主材100を押して再混合装置30に送り込む。ボール状クリーナー41がクリーナー回収部43に到達すると出口側に設けられた図示しないメッシュにより停止するから、バルブを閉じて再混合装置と隔離すると共に、回収口を開いてボール状クリーナー41を回収する。

かかる構成により、作業終了後に管路内に残留している主材を混合装置に送り込んで背面空洞に充填することが可能となり、主材の無駄を無くすことが可能となると共に、管路内をクリーニングすることができる。

なお、第1実施例における可塑化材供給装置20は、一種類の可塑化材を二層式ミキサー22で練り上げてこれを圧送ポンプ23により流量計24を介して所定量づつ再混合装置30に圧送する構成であるが、可塑化材供給装置20は図4に示すように、粉体状の可塑化材PPから第1の可塑化材を混練生成する第1供給装置26と液体状の可塑化材LPから第2の可塑化材を混練生成する第2の供給装置27により、2種類の可塑化材をそれぞれ圧送ポンプ23,23により圧送し、流量計24,24を介して管路に合流混合させる構成になっていても良い。

【実施例2】

【0010】

図5はトンネル背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第2実施例の構成図であり、第1実施例と同一部分には同一符号を付している。第1実施例では主材を管路を介してトンネルTN内の覆工背面空洞SPの近くに設けられた再混合装置に圧送したが、第2実施例は主材をアジテーター車で搬送する。

第2実施例の背面空洞充填装置は、トンネル坑外に設けられる坑外仮設プラント10と、トンネルTN内の覆工背面空洞SPの近くに設けられた可塑化材供給装置20と、同様に覆工背面空洞SPの近くに設けられた主材供給装置70と、主材と可塑化材を混合する混合ユニット80と、主材を坑外仮設プラント10から主材供給装置70まで搬送するアジテーター車90を備える。なお、第2実施例の背面空洞充填装置は、以上に加えて、混合ユニット80から吐き出された注入材を背面空洞SPに注入する注入管50と、注入管50より注入材を吐き出す圧力を調整する吐き出し圧力調整部60を備えている。

坑外仮設プラント10および可塑化材供給装置20は第1実施例と同一の構成を備えている。ただし、図1と図5とでは可塑化材供給装置20が異なった形状で示されているが、同一の機能構成(可塑化材貯蔵部21、ミキサー22、圧送ポンプ23、流量計24)を備え、可塑化材台車25上に載置されている。主材供給装置70はアジテーター車90から主材を受け取るモルタルホッパー71と該主材を混合ユニット80に圧送する圧送ポンプ72を備えている。混合ユニット80は、高所作業車81上に載置され、その高さ方向位置を任意に変えられるようになっており、可塑化材供給装置20と主材供給装置70から圧送されてくる可塑化材および主材を合流し、強制的に再攪拌して注入管50に吐き出すようになっている。

坑外仮設プラント10の全自動ミキサー14により練り上げた主材を圧送ポンプ15によりアジテーター車90に送り込む。アジテーター車90は送り込まれた主材を貯蔵し、該主材を坑内まで搬送して主材供給装置70のモルタルホッパー71に供給し、圧送ポンプ72により主材を混合ユニット80に送る。一方、可塑化材供給装置20のミキサー22は可塑化材を練り、圧送ポンプ23により該練り上げた可塑化材を主材圧送量に応じた所定量づつ混合ユニット80に送る。混合ユニット80は、主材供給装置70から圧送されてくる主材と可塑化材供給装置20から圧送されてくる可塑化材を合流し、強制的に再攪拌して注入管50に吐き出し、該注入管より所定圧力で注入材を背面空洞SPに注入する。

第2実施例によれば、セメントと増量材と水を含む主材と可塑化材とを合流後に混合ユニットにより強制的に攪拌・混合するようにしたから、プラントからトンネル内の背面空洞位置までの距離が長くて主材が練りあがった状態から変状しても、合流後の攪拌・混合により主材を練りあがり状態に戻しながら可塑化材と良好に混合することが可能となり、材料分離を防止することができる。また、第2実施例によれば、大断面トンネルの場合、管路を配設する必要がなくアジテーター車(搬送車)を使用して坑外より主材を注入口付近に設けたモルタルホッパーまで長距離搬送してトンネル覆工背面の空洞、隙間に注入材を注入することができる。

【実施例3】

【0011】

図6はトンネル背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第3実施例の構成図であり、坑外仮設プラント10の構成のみ示しているが、他の部分の構成は図1あるいは図5と同一であり、図示は省略している。

図6の坑外仮設プラント10において、図1の第1実施例、図5の第2実施例と同一部分には同一符号を付している。第1の異なる点は、主材を構成する増量材としてフライアッシュに替えて、湿潤ボトムアッシュを使用する。このため、フライアッシュサイロ11に替えてボトムアッシュサイロ11′が設けられている。第2の異なる点は、プレミキサー16を設け、該プレミキサー16で増量材(湿潤ボトムアッシュ)を水と混練したプレミックス材料(プレミックス石炭灰ミルク)を生成することである。第3の異なる点は、プレミックス材料の比重を比重計17で測定し、比重値が設定値となるようにコントローラ18の制御で水量を調整し、得られた一定比重のプレミックス材料とセメントを所定配合で全自動ミキサー14で混練して主材を生成することである。コントローラ18において、18aは水投入制御部、18bはボトムアッシュ・セメント投入制御部、18cは比重算出部、18dは演算判定部、18eは設定値を記憶するメモリである。

増量材としての湿潤ボトムアッシュの含水率や粒度は一定ではない。このため、設定された重量割合でセメント、湿潤ボトムアッシュ、水を配合しても所望配合の主材が得られない。そこで、第3実施例では所望配合の主材における石炭灰と水を混練したプレミックス材料(プレミックス石炭灰ミルク)の比重値を設定値として記憶しておき、実際の比重値が該設定値となるように水の投入量を制御する。

すなわち、電磁バルブBLV1,BLV3を開いてボトムアッシュ及び水をプレミキサー16に投入する。水の投入量は設定された重量割合より少なめにする。プレミキサー16は投入されたボトムアッシュ及び水を混練してプレミックス石炭灰ミルクを生成する。比重計17は生成されたプレミックス石炭灰ミルクの比重を測定して測定値をコントローラ18に入力し、コントローラの比重算出部18cは該測定値を設定値と比較可能な比重値に変換し、演算判定部18dは該算出された比重値とメモリに記憶されている設定値と比較し、比較結果を水投入制御部18aに渡す。水投入制御部18aは比較結果に基づいて比重値が設定値となるように水の投入量を制御する。以上の制御が繰り返されて比重値が設定値と等しくなれば、プレミキサー16よりプレミックス石炭灰ミルクを全自動ミキサー14に投入すると共に、その投入量に応じて電磁バルブBLV2を開閉してセメント投入量を制御しながら、全自動ミキサー14において主材を混練り生成する。

以上では比較結果に基づいて水の投入量を制御する場合について説明したが、ボトムアッシュの投入量を制御し、あるいは、水とボトムアッシュの両方の投入量を制御するように構成することもできる。

第3実施例によれば、増量材例えば、石炭灰が野積みされて品質が一定でない場合であっても、所定比重の増量材ミルクを生成し、それに所定量のセメントを投入することにより、所望品質の増量材入り主材を得ることができる。特に、増量材としての湿潤ボトムアッシュの含水率や粒度が一定でない場合であっても所望配合の主材を生成することが可能となる。

【0012】

以上では、増量材として石炭灰(フライアッシュ、ボトムアッシュ)を使用する場合について説明したが、埋め立て処理されていた産業廃棄物、たとえば、水道局の硬度低減化施設で排出される硬度成分(炭酸カルシウム)を粉粒状にしたペレット等を増量材として使用することができる。というのは、炭酸カルシウムペレットは増量材として使用すれば、その配合量により骨材として機能し、充填材の強度を向上することができるからであり、しかも、増量材として使用しても、本発明の背面空洞充填装置により主材の長距離搬送または長距離圧送による材料分離の危険性をなくすことができるからである。

さらに、本発明に用いる増量材として、古紙を再生するときに製紙工程で発生するペーパースラッジを燃焼させたペーパースラッジ灰等を使用することもできる。通常、ペーパースラッジ灰は産業廃棄物として埋立処分されており、僅かに他の材料と混練して造粒することにより土木構築材料としての用途が検討されているのみだが、本発明における増量材として用いる際には造粒等の処理を必要とすることなく直接主材の原料に使用することができ、しかも本発明では混合装置によって、主材と可塑化材を合流して後に攪拌混合することができるので、比重の違いによる材料分離を懸念する必要なく、背面空洞充填を好適に行なうことができる。

【符号の説明】

【0013】

10 主材混練り用のプラント

11 フライアッシュイサイト

12 セメントサイロ

13 水タンク

14 全自動ミキサー

15 圧送ポンプ

20 可塑化材供給装置

21 可塑化材貯蔵部

22 二層式ミキサー

23 圧送ポンプ

24 流量計

30 再混合装置

31 Y字管

32 リミキサー

40 管路

50 注入管

60 吐き出し圧力調整部

【技術分野】

【0001】

本発明は背面空洞充填装置に係り、特にトンネル背面空洞に注入材を充填注入する背面空洞充填装置に関する。

に関する。

【背景技術】

【0002】

トンネルの覆工背面、特に矢板工法で造られた古いトンネルの覆工背面には空洞が存在することがある。矢板工法は、図7に示すように鋼正支保工1と矢板2の組み合わせによる掘削工法であり、地山4と矢板2との間に空洞(隙間)5ができ、この空洞をそのまま放置すると土圧が覆工コンクリート3に均等に作用しなくなって、該覆工コンクリートにひび割れが生じ、崩壊の危険性につながる。例えば、図8に示すようにトンネル天端背面に空洞5があり、側圧Aがかかると覆工コンクリート3にクラック6が入ることが実験により確かめられている。

そこで、覆工背面空洞を、適切な材料で充填注入することが行なわれており、たとえば、エアモルタル工法、発泡ウレタン工法、可塑性グラウト工法で代表される裏込め注入工法が行なわれている。注入材としてはセメントミルク、石炭灰、ベンナイト、可塑化材を配合したもの用いることが知られている。図9はセメントミルクを主材としたA材と可塑化材B材を別々にミキサーで混練りして調整した注入材のA材,B材の配合例を示すもので、A材にベンナイトを使用しない場合である(特許文献1参照)。なお、石炭灰は火力発電所で発生する石炭焼却灰で、底にたまるボトムアッシュと、浮遊する粉塵を集めて製品化したフライアッシュがあり、適量添加することにより注入材の強度をアップすることができ、しかも廃棄する必要がある石炭灰の有効利用を図ることが可能となる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−235721号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1記載の注入材や注入工法は、空洞や隙間への充填性、隙間に対する非漏出性、水中分離抵抗性に優れるもので、注入ノズルから0.5m〜30.0mの位置でA材とB材を合流混合する背面空洞充填装置が提案されている。しかし、この背面空洞充填装置では、主材と可塑化材との合流混合を良好に行なえず材料分離が生じる問題がある。詳しく説明すると、主材としてのA材は図9に示すように、可塑化材B材に比べて大量のセメント、石炭灰、水が必要となる。このため、トンネル覆工背面空洞に注入材を充填注入するには、トンネル坑外にセメントサイロ、石炭灰サイロ、水タンク、ミキサー等を設置して主材用の仮設プラントを造り、該仮設プラントで練りあがった主材A材を可塑化材B材との混合合流位置まで搬送、または管路圧送して注入作業をする必要がある。仮設プラントと施工箇所が近ければ、主材が練りあがった状態から変状する度合が小さく問題は生じない。しかし、トンネルが長くて主材A材の搬送距離あるいは管路圧送距離が長くなると、主材が練りあがった状態から変状し、可塑化材との合流混合が完全とならず、材料分離が生じる。材料分離が生じると、注入材の充填性、非漏出性、水中分離抵抗性が劣化して所望の特性が得られなくなる。

ところで、従来埋め立て処理されていた様々な産業廃棄物、例えば、水道局の硬度低減化施設で排出される硬度成分(炭酸カルシウム)を粉粒状にしたペレットを、土木充填材として有効利用する動きがあり、前記主材A材の石炭灰に替えて使用することが提案されている。しかし、かかるペレットは主材A材のセメント成分とは比重が異なり、しかも混練水中で解けるものでもないため、搬送距離あるいは管路圧送距離が長くなると、混練りしてからの変状が大きく、変状による材料分離が生じ、石炭灰と同様な問題が生じる。

以上より、本発明の目的は、仮設プラントからの搬送距離あるいは管路圧送距離が長くなっても、主材A材と可塑化材B材の材料分離を抑止することである。

【課題を解決するための手段】

【0005】

本発明は、背面空洞に注入材を充填注入する背面空洞充填装置であり、少なくともセメントと増量材と水を含む主材を混練するトンネル坑外に設けられるプラント、トンネル坑内の注入作業位置近傍に設けられ、可塑化材を供給する可塑化材供給装置、前記主材と可塑化材を合流して攪拌・混合する混合装置、混合装置から吐出される注入材をトンネル背面空洞に充填注入する注入管を備えている。

本発明の背面空洞充填装置は、さらに、前記主材を前記プラントから前記混合装置に導く管路、該管路を介して前記主材を混合装置に圧送する圧送ポンプを備えている。

本発明の背面空洞充填装置は、管路のプラント側に設けられたクリーナー投入部、管路の混合装置側に設けられたクリーナー回収部、管路内径に応じた径のボール状クリーナーを該クリーナー投入部より管路に投入して加圧して該クリーナーを移動させてクリーナー回収部より回収する構成を備えている。

本発明の背面空洞充填装置を構成する前記プラントは、増量材を水と混練するためのプレミキサー、プレミキサーにより練られるプレミックス材料の比重を測定し、該比重が設定値となるように水量を調整する制御装置、前記プレミックス材料とセメントを混練するミキサーを備えている。

【発明の効果】

【0006】

本発明によれば、少なくともセメントと増量材と水を含む主材をプラントにおいて混練し、可塑化材供給装置から供給される可塑化材と前記主材とを混合装置において合流させるだけでなく、強制的に攪拌・混合することができるから、プラントから主材・可塑化材の合流地点までの距離が長くて主材が練りあがった状態から変状しても、合流後の攪拌・混合により主材を練りあがり状態に戻しながら可塑化材と良好に混合することが可能となり、材料分離を防止し、注入材の充填性、非漏出性、水中分離抵抗性を維持することができる。この結果、主材を長距離搬送または長距離圧送する必要がある空洞充填作業においても該主材として石炭灰のような任意の増量材を混ぜた主材を使用することが可能となり、石炭灰の有効利用を図ることができ、その経済的効果は大きい。また、増量材として、従来埋め立て処理されていた産業廃棄物、たとえば、水道局の硬度低減化施設で排出される硬度成分(炭酸カルシウム)を粉粒状にしたペレットや、古紙を再生するときに製紙工程で発生するペーパースラッジからなるペーパースラッジ灰等を使用することができ、産業廃棄物の有効利用を図ることができ、同様にその経済的効果は大きい。

本発明によれば、プラントと混合装置間を管路により接続し、圧送ポンプにより該管路を介して主材を混合装置に圧送するようにしたから、アジテーター車(搬送車)の行き来が困難な小断面トンネルであっても坑外より主材を注入口付近に設けた混合装置まで長距離圧送してトンネル覆工背面の空洞、隙間に良好な特性を維持した注入材を注入することができる。

本発明によれば、管路のプラント側にクリーナー投入部を、管路の混合装置側にクリーナー回収部をそれぞれ設け、管路内径に応じた径のボール状クリーナーを該クリーナー投入部より管路に投入して加圧することにより該クリーナーを移動させてクリーナー回収部より回収するようにしたから、作業終了後に管路内に残留している主材を混合装置に送り込んで背面空洞に充填することが可能となり、管路が長距離であっても主材の無駄を無くすことが可能となると共に、管路内をクリーニングすることができる。また、管路途中での主材の硬化を防止し、長距離管路においても詰まらせることなく作業の中断や再開を行なうことができる。

本発明によれば、プレミキサーにおいて、増量材を水と混練したプレミックス材料の比重を測定し、該比重が設定値となるように水量を調整し、得られたプレミックス材料とセメントを混練して主材を生成するようにしたから、増量材例えば、石炭灰が野積みされて品質が一定でない場合であっても、所定比重の増量材ミルクを生成し、それに所定量のセメントを投入することにより、所望品質の増量材入り主材を得ることができる。

【図面の簡単な説明】

【0007】

【図1】背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第1実施例の構成図である。

【図2】本発明において使用する注入材の配合例である。

【図3】第1実施例に採用できる管路の実施例説明図である。

【図4】第1実施例の変形例を示す構成図である。

【図5】背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第2実施例の構成図である。

【図6】背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第3実施例の構成図である。

【図7】矢板工法の説明図である。

【図8】覆工コンクリートにクラックが入る場合の説明図である。

【図9】セメントミルクを主材としたA材と可塑化材B材を別々に混練りして調整した注入材におけるA材,B材の配合例である。

【発明を実施するための形態】

【実施例1】

【0008】

図1はトンネル背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第1実施例の構成図であり、トンネル坑外に設けられる主材混練り用のプラント(坑外仮設プラントという)10と、トンネルTNの覆工背面空洞SPの近くに設けられた可塑化材供給装置20と、主材と可塑化材を合流して強制的に攪拌・混合する再混合装置30と、仮設プラント10と再混合装置30間を接続し、主材を仮設プラント10から再混合装置30に導く管路40と、再混合装置30から吐き出された注入材を背面空洞SPに注入する注入管50と、注入管50より注入材を吐き出す圧力を調整する吐き出し圧力調整部60を備えている。なお、管路40は鋼管パイプ等を接続して作成される。

坑外仮設プラント10は、石炭灰例えばフライアッシュを貯蔵するフライアッシュイサイト11、セメントを貯蔵するセメントサイロ12、水を溜め込む水タンク13、フライアッシュ、セメント、水を所定の割合で、例えば図2に示す割合で配合して練り上げる全自動ミキサー14、全自動ミキサー14により練り上げられた主材を管路40を介して再混合装置30へ圧送する圧送ポンプ15を備えている。

図2は本発明において使用する注入材の配合例であり、ほぼ1400〜1500(kg/m3)の主材と100〜200(kg/m3)の可塑化材とを混合して注入材が1600(kg/m3)となるよう生成する。この場合、主材は、セメント200〜400(kg/m3)、増量材としてのフライアッシュ120〜700(kg/m3)、水400〜650(kg/m3)を配合して生成される。また、可塑化材は種々の構成が可能であるが、例えば図9に示すようにエマルジョン3(kg/m3)、急硬材15(kg/m3)、水92(kg/m3)を配合して練り上げて生成すると、100(kg/m3)の可塑材が得られる。

可塑化材供給装置20は、可塑化材を貯蔵する可塑化材貯蔵部21、可塑化材を練り上げる二層式ミキサー22、練り上げた可塑化材を圧送する圧送ポンプ23、可塑化材の流量を測定する流量計24を備えており、圧送ポンプ23は坑外仮設プラント10からの主材圧送量に応じて所定量ずつ可塑化材を再混合装置30に圧送する。なお、可塑化材供給装置20は可塑化材台車25上に載置されている。

再混合装置30は、坑外仮設プラント10から管路40を介して圧送された主材と可塑化材供給装置20から圧送された可塑化材を合流するY字管31と、Y字管31で所定の割合で合流された主材と可塑化材を強制的に攪拌・混合して注入管50に吐き出すリミキサー32を備えている。

注入材のトンネル覆工背面空洞SPへの注入は以下のように行なわれる。予め、フライアッシュサイロ、11、セメントサイロ12、水タンク13にフライアッシュ、セメント、水をそれぞれ貯蔵すると共に、可塑化材貯蔵部21に可塑化材を貯蔵しておく。かかる状態において、坑外仮設プラント10の全自動ミキサー14で図2の配合を有する主材を混練し、圧送ポンプ15により管路40を介してトンネルTN内の覆工背面空洞SPの近くに設けられた再混合装置30へ圧送する。可塑化材生成装置20の二層式ミキサー22は可塑化材を練り上げ、圧送ポンプ23は主材圧送量に応じて所定量ずつ該練り上げられた可塑化材を再混合装置30に圧送し、Y字管31において坑外仮設プラント10から圧送されてくる主材と合流する。再混合装置30のリミキサー32はY字管31で所定の割合で合流された主材と可塑化材を強制的に攪拌・混合して注入管50に吐き出し、該注入管より所定圧力で注入材を背面空洞SPに注入する。

第1実施例によれば、セメントと増量材と水を含む主材と可塑化材とを合流させるだけではなく、強制的に攪拌・混合することができるから、プラントから主材・可塑化材の合流地点までの距離が長くて主材が練りあがった状態から変状しても、合流後の攪拌・混合により主材を練りあがり状態に戻しながら可塑化材と良好に混合することが可能となり、材料分離を防止することができる。また、第1実施例によれば、アジテーター車(搬送車)の行き来が困難な小断面トンネルであっても坑外より主材を注入口付近に設けた再混合装置まで長距離圧送してトンネル覆工背面の空洞、隙間に注入材を注入することができる。

【0009】

図3は第1実施例に採用できる管路の別の実施例説明図である。図1の管路は多数の鋼管パイプを接続した構成を有しているが、図3の管路は更に、1)坑外仮設プラント10側に設けられ、管路内径に応じた径のボール状クリーナー41を管路内に投入するバルブ付きクリーナー投入部42、2)再混合装置30側に設けられ、管路よりクリーナーを回収するバルブ付きクリーナー回収部43を備えている。

注入材のトンネル覆工背面空洞への充填作業の終盤に、坑外仮設プラント10からの主材の供給を停止する。ついで、クリーナー投入部42のバルブを閉じて坑外仮設プラントと隔離すると共に、投入口を開けてボール状クリーナー41を管路内に投入する。かかる状態において圧送ポンプ15側から管路40を加圧すると、ボール状クリーナー41は管路内をクリーナー回収部43側に向かって移動し、その際、管路内に残留している主材100を押して再混合装置30に送り込む。ボール状クリーナー41がクリーナー回収部43に到達すると出口側に設けられた図示しないメッシュにより停止するから、バルブを閉じて再混合装置と隔離すると共に、回収口を開いてボール状クリーナー41を回収する。

かかる構成により、作業終了後に管路内に残留している主材を混合装置に送り込んで背面空洞に充填することが可能となり、主材の無駄を無くすことが可能となると共に、管路内をクリーニングすることができる。

なお、第1実施例における可塑化材供給装置20は、一種類の可塑化材を二層式ミキサー22で練り上げてこれを圧送ポンプ23により流量計24を介して所定量づつ再混合装置30に圧送する構成であるが、可塑化材供給装置20は図4に示すように、粉体状の可塑化材PPから第1の可塑化材を混練生成する第1供給装置26と液体状の可塑化材LPから第2の可塑化材を混練生成する第2の供給装置27により、2種類の可塑化材をそれぞれ圧送ポンプ23,23により圧送し、流量計24,24を介して管路に合流混合させる構成になっていても良い。

【実施例2】

【0010】

図5はトンネル背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第2実施例の構成図であり、第1実施例と同一部分には同一符号を付している。第1実施例では主材を管路を介してトンネルTN内の覆工背面空洞SPの近くに設けられた再混合装置に圧送したが、第2実施例は主材をアジテーター車で搬送する。

第2実施例の背面空洞充填装置は、トンネル坑外に設けられる坑外仮設プラント10と、トンネルTN内の覆工背面空洞SPの近くに設けられた可塑化材供給装置20と、同様に覆工背面空洞SPの近くに設けられた主材供給装置70と、主材と可塑化材を混合する混合ユニット80と、主材を坑外仮設プラント10から主材供給装置70まで搬送するアジテーター車90を備える。なお、第2実施例の背面空洞充填装置は、以上に加えて、混合ユニット80から吐き出された注入材を背面空洞SPに注入する注入管50と、注入管50より注入材を吐き出す圧力を調整する吐き出し圧力調整部60を備えている。

坑外仮設プラント10および可塑化材供給装置20は第1実施例と同一の構成を備えている。ただし、図1と図5とでは可塑化材供給装置20が異なった形状で示されているが、同一の機能構成(可塑化材貯蔵部21、ミキサー22、圧送ポンプ23、流量計24)を備え、可塑化材台車25上に載置されている。主材供給装置70はアジテーター車90から主材を受け取るモルタルホッパー71と該主材を混合ユニット80に圧送する圧送ポンプ72を備えている。混合ユニット80は、高所作業車81上に載置され、その高さ方向位置を任意に変えられるようになっており、可塑化材供給装置20と主材供給装置70から圧送されてくる可塑化材および主材を合流し、強制的に再攪拌して注入管50に吐き出すようになっている。

坑外仮設プラント10の全自動ミキサー14により練り上げた主材を圧送ポンプ15によりアジテーター車90に送り込む。アジテーター車90は送り込まれた主材を貯蔵し、該主材を坑内まで搬送して主材供給装置70のモルタルホッパー71に供給し、圧送ポンプ72により主材を混合ユニット80に送る。一方、可塑化材供給装置20のミキサー22は可塑化材を練り、圧送ポンプ23により該練り上げた可塑化材を主材圧送量に応じた所定量づつ混合ユニット80に送る。混合ユニット80は、主材供給装置70から圧送されてくる主材と可塑化材供給装置20から圧送されてくる可塑化材を合流し、強制的に再攪拌して注入管50に吐き出し、該注入管より所定圧力で注入材を背面空洞SPに注入する。

第2実施例によれば、セメントと増量材と水を含む主材と可塑化材とを合流後に混合ユニットにより強制的に攪拌・混合するようにしたから、プラントからトンネル内の背面空洞位置までの距離が長くて主材が練りあがった状態から変状しても、合流後の攪拌・混合により主材を練りあがり状態に戻しながら可塑化材と良好に混合することが可能となり、材料分離を防止することができる。また、第2実施例によれば、大断面トンネルの場合、管路を配設する必要がなくアジテーター車(搬送車)を使用して坑外より主材を注入口付近に設けたモルタルホッパーまで長距離搬送してトンネル覆工背面の空洞、隙間に注入材を注入することができる。

【実施例3】

【0011】

図6はトンネル背面空洞に注入材を充填注入する本発明の背面空洞充填装置の第3実施例の構成図であり、坑外仮設プラント10の構成のみ示しているが、他の部分の構成は図1あるいは図5と同一であり、図示は省略している。

図6の坑外仮設プラント10において、図1の第1実施例、図5の第2実施例と同一部分には同一符号を付している。第1の異なる点は、主材を構成する増量材としてフライアッシュに替えて、湿潤ボトムアッシュを使用する。このため、フライアッシュサイロ11に替えてボトムアッシュサイロ11′が設けられている。第2の異なる点は、プレミキサー16を設け、該プレミキサー16で増量材(湿潤ボトムアッシュ)を水と混練したプレミックス材料(プレミックス石炭灰ミルク)を生成することである。第3の異なる点は、プレミックス材料の比重を比重計17で測定し、比重値が設定値となるようにコントローラ18の制御で水量を調整し、得られた一定比重のプレミックス材料とセメントを所定配合で全自動ミキサー14で混練して主材を生成することである。コントローラ18において、18aは水投入制御部、18bはボトムアッシュ・セメント投入制御部、18cは比重算出部、18dは演算判定部、18eは設定値を記憶するメモリである。

増量材としての湿潤ボトムアッシュの含水率や粒度は一定ではない。このため、設定された重量割合でセメント、湿潤ボトムアッシュ、水を配合しても所望配合の主材が得られない。そこで、第3実施例では所望配合の主材における石炭灰と水を混練したプレミックス材料(プレミックス石炭灰ミルク)の比重値を設定値として記憶しておき、実際の比重値が該設定値となるように水の投入量を制御する。

すなわち、電磁バルブBLV1,BLV3を開いてボトムアッシュ及び水をプレミキサー16に投入する。水の投入量は設定された重量割合より少なめにする。プレミキサー16は投入されたボトムアッシュ及び水を混練してプレミックス石炭灰ミルクを生成する。比重計17は生成されたプレミックス石炭灰ミルクの比重を測定して測定値をコントローラ18に入力し、コントローラの比重算出部18cは該測定値を設定値と比較可能な比重値に変換し、演算判定部18dは該算出された比重値とメモリに記憶されている設定値と比較し、比較結果を水投入制御部18aに渡す。水投入制御部18aは比較結果に基づいて比重値が設定値となるように水の投入量を制御する。以上の制御が繰り返されて比重値が設定値と等しくなれば、プレミキサー16よりプレミックス石炭灰ミルクを全自動ミキサー14に投入すると共に、その投入量に応じて電磁バルブBLV2を開閉してセメント投入量を制御しながら、全自動ミキサー14において主材を混練り生成する。

以上では比較結果に基づいて水の投入量を制御する場合について説明したが、ボトムアッシュの投入量を制御し、あるいは、水とボトムアッシュの両方の投入量を制御するように構成することもできる。

第3実施例によれば、増量材例えば、石炭灰が野積みされて品質が一定でない場合であっても、所定比重の増量材ミルクを生成し、それに所定量のセメントを投入することにより、所望品質の増量材入り主材を得ることができる。特に、増量材としての湿潤ボトムアッシュの含水率や粒度が一定でない場合であっても所望配合の主材を生成することが可能となる。

【0012】

以上では、増量材として石炭灰(フライアッシュ、ボトムアッシュ)を使用する場合について説明したが、埋め立て処理されていた産業廃棄物、たとえば、水道局の硬度低減化施設で排出される硬度成分(炭酸カルシウム)を粉粒状にしたペレット等を増量材として使用することができる。というのは、炭酸カルシウムペレットは増量材として使用すれば、その配合量により骨材として機能し、充填材の強度を向上することができるからであり、しかも、増量材として使用しても、本発明の背面空洞充填装置により主材の長距離搬送または長距離圧送による材料分離の危険性をなくすことができるからである。

さらに、本発明に用いる増量材として、古紙を再生するときに製紙工程で発生するペーパースラッジを燃焼させたペーパースラッジ灰等を使用することもできる。通常、ペーパースラッジ灰は産業廃棄物として埋立処分されており、僅かに他の材料と混練して造粒することにより土木構築材料としての用途が検討されているのみだが、本発明における増量材として用いる際には造粒等の処理を必要とすることなく直接主材の原料に使用することができ、しかも本発明では混合装置によって、主材と可塑化材を合流して後に攪拌混合することができるので、比重の違いによる材料分離を懸念する必要なく、背面空洞充填を好適に行なうことができる。

【符号の説明】

【0013】

10 主材混練り用のプラント

11 フライアッシュイサイト

12 セメントサイロ

13 水タンク

14 全自動ミキサー

15 圧送ポンプ

20 可塑化材供給装置

21 可塑化材貯蔵部

22 二層式ミキサー

23 圧送ポンプ

24 流量計

30 再混合装置

31 Y字管

32 リミキサー

40 管路

50 注入管

60 吐き出し圧力調整部

【特許請求の範囲】

【請求項1】

トンネル背面空洞に注入材を充填注入する背面空洞充填装置において、

少なくともセメントと増量材と水を含む主材を混練するトンネル坑外に設けられるプラント、

トンネル坑内の注入作業位置近傍に設けられ、可塑化材を供給する可塑化材供給装置、

前記主材と可塑化材を合流して攪拌・混合する混合装置、

混合装置から出力される注入材をトンネル背面空洞に充填注入する注入管、

を備えたことを特徴とする背面空洞充填装置。

【請求項2】

前記主材を前記プラントから前記混合装置に導く管路、

該管路を介して前記主材を混合装置に圧送する圧送ポンプ、

を備えたことを特徴とする請求項1記載の背面空洞充填装置。

【請求項3】

前記管路のプラント側および混合装置側にそれぞれ設けられたクリーナー投入部とクリーナー回収部を備え、

管路内径に応じた径のボール状クリーナーを該クリーナー投入部より管路に投入して加圧することにより該クリーナーを移動させてクリーナー回収部より回収する、

ことを特徴とする請求項2記載の背面空洞充填装置。

【請求項4】

前記プラントは、増量材を水と混練するためのプレミキサー、

プレミキサーにより練られるプレミックス材料の比重を測定し、該比重が設定値となるように水量を調整する制御装置、

前記プレミックス材料とセメントを混練するミキサー、

を備えたことを特徴とする請求項1乃至3記載の背面空洞充填装置。

【請求項1】

トンネル背面空洞に注入材を充填注入する背面空洞充填装置において、

少なくともセメントと増量材と水を含む主材を混練するトンネル坑外に設けられるプラント、

トンネル坑内の注入作業位置近傍に設けられ、可塑化材を供給する可塑化材供給装置、

前記主材と可塑化材を合流して攪拌・混合する混合装置、

混合装置から出力される注入材をトンネル背面空洞に充填注入する注入管、

を備えたことを特徴とする背面空洞充填装置。

【請求項2】

前記主材を前記プラントから前記混合装置に導く管路、

該管路を介して前記主材を混合装置に圧送する圧送ポンプ、

を備えたことを特徴とする請求項1記載の背面空洞充填装置。

【請求項3】

前記管路のプラント側および混合装置側にそれぞれ設けられたクリーナー投入部とクリーナー回収部を備え、

管路内径に応じた径のボール状クリーナーを該クリーナー投入部より管路に投入して加圧することにより該クリーナーを移動させてクリーナー回収部より回収する、

ことを特徴とする請求項2記載の背面空洞充填装置。

【請求項4】

前記プラントは、増量材を水と混練するためのプレミキサー、

プレミキサーにより練られるプレミックス材料の比重を測定し、該比重が設定値となるように水量を調整する制御装置、

前記プレミックス材料とセメントを混練するミキサー、

を備えたことを特徴とする請求項1乃至3記載の背面空洞充填装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−180722(P2012−180722A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−45959(P2011−45959)

【出願日】平成23年3月3日(2011.3.3)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月3日(2011.3.3)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【Fターム(参考)】

[ Back to top ]