脂肪族カルボン酸の製造方法

【課題】脂肪族カルボン酸水溶液を蒸留塔により水分含有量等を低減して脂肪族カルボン酸を製造する際に、蒸留塔の運転を安定化させることができるとともに、蒸留塔の運転開始時のような非定常な状態にある時間を短縮することができる脂肪族カルボン酸の製造方法を提供する。

【解決手段】脂肪族カルボン酸水溶液及び共沸溶剤を共沸蒸留塔に供給して蒸留し、共沸溶剤と水とを含む共沸混合物を塔頂液として分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収する共沸蒸留工程を含んでなる脂肪族カルボン酸の製造方法であって、該共沸蒸留塔に供給される該脂肪族カルボン酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、該目標値に共沸溶剤の供給量を制御してなる脂肪族カルボン酸の製造方法。

【解決手段】脂肪族カルボン酸水溶液及び共沸溶剤を共沸蒸留塔に供給して蒸留し、共沸溶剤と水とを含む共沸混合物を塔頂液として分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収する共沸蒸留工程を含んでなる脂肪族カルボン酸の製造方法であって、該共沸蒸留塔に供給される該脂肪族カルボン酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、該目標値に共沸溶剤の供給量を制御してなる脂肪族カルボン酸の製造方法。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】

本発明は、脂肪族カルボン酸の製造方法に関する。より詳しくは、脂肪族カルボン酸水溶液を蒸留して水分含有量等を低減することにより、各種の用途に有用な脂肪族カルボン酸を製造する方法に関する。

【0002】

【従来の技術】

脂肪族カルボン酸は、各種の化合物や重合体を形成する製造原料等として工業的に有用なものであるが、中でも、(メタ)アクリル酸等のように、熱等により重合反応を起しやすい重合性を有する易重合性物質が工業的に特に有用である。

例えば、(メタ)アクリル酸は、アクリル繊維共重合体や、エマルション等の粘接着剤を形成するために広く用いられる他、塗料、繊維加工、皮革、建築用材等の分野においても有用であり、多くの化学分野において欠かすことのできないものとなっている。

【0003】

このような脂肪族カルボン酸の製造方法としては、例えば、(メタ)アクリル酸の製造においては、プロピレン等の接触気相酸化反応による製造方法が、廉価な製造原料を使用することができる等の利点を有し、工業的に有利である。この場合、生成物を水に吸収させた後に、共沸溶剤とともに蒸留操作を行って水と分離することにより(メタ)アクリル酸を製造することが行われている。このような工程においては、蒸留塔等により構成される精製系により、(メタ)アクリル酸の他に副生する低沸点物質、高沸点物質等の副生物やその他の不純物が分離除去され、精製された高品質の(メタ)アクリル酸が供給されることになる。このように、蒸留塔を用いるプロセスにより、(メタ)アクリル酸等の脂肪族カルボン酸水溶液の水分含有量等を低減させることが可能となり、各種の用途に有用な脂肪族カルボン酸を製造することができる。しかし、このような製造方法に用いられる蒸留塔においては、運転を安定化させにくく、また、運転開始時には非定常な状態にあり、例えば、(メタ)アクリル酸を精製する場合には、蒸留塔に供給される脂肪族カルボン酸水溶液の変動等によるプロセスの変動に対して、蒸留塔の温度分布の変化や缶出液の濃度変化等を生じやすいことから、蒸留塔の運転を安定化することができる方法が求められていた。

【0004】

従来の蒸留塔を用いた製造方法としては、例えば、下記の方法が挙げられる。

共沸蒸留方法に関し、蒸留塔内のエントレーナー滞留量を設定して、エントレーナー供給量、還流量、加熱量で蒸留塔を制御する方法が開示されている(例えば、特許文献1参照。)。しかしながら、エントレーナー滞留量の目標値の設定を塔内温度や缶出液組成の変化で行うので、プロセスの変動を確認してから変動に対応したエントレーナー供給量、還流量、加熱量に変更されるまでの時間遅れがあることから、プロセスの変動に対して効果的に制御することができるようにする工夫の余地があった。

【0005】

アクリル酸の製造方法に関し、蒸留塔の塔頂ベーパー組成を操作圧における共沸組成となるように共沸溶剤を供給し、塔底から水及び共沸溶剤を含まない主としてアクリル酸と酢酸との混合物を得る方法が開示されている(例えば、特許文献2参照。)。しかしながら、プロセスの変動に対する制御についての記述が全くないので検討の余地があった。

【0006】

アクリル酸の精製方法に関し、脱水蒸留塔の缶出液中の共沸溶剤濃度は高い方がよいこと、及び、下から数えた理論段2段目に相当する部位の温度を60〜73℃にすること等が開示されている(例えば、特許文献3参照。)。また、実施例においては、缶出液組成が、酢酸2.3%、水0.6%、トルエン15%と記載されている。しかしながら、この方法は温度制御なので、時間遅れがあることから、このようなアクリル酸の精製方法においても、時間遅れを解消するための工夫の余地があった。

【0007】

酢酸の回収方法に関し、蒸留塔缶出液の導電率に応じて還流比又は加熱流を制御する方法が開示されている(例えば、特許文献4参照。)。しかしながら、留出液又は缶出液の組成変化を検出しているので時間遅れがあり、プロセスの変動には効果が期待できないことから、この方法においても、蒸留塔の運転を安定化することができるようにし、また、蒸留塔の運転開始時のような非定常な状態にある時間を短縮できるようにするための工夫の余地があった。

【0008】

【特許文献1】

特開2002−1005号公報(第1頁)

【特許文献2】

特公平06−15495号公報(第1−2頁)

【特許文献3】

特開2000−281617号公報(第2−3頁)

【特許文献4】

特開平10−298133号公報(第2−3頁)

【0009】

【発明が解決しようとする課題】

本発明は、上記現状に鑑みてなされたものであり、脂肪族カルボン酸水溶液を蒸留塔により水分含有量等を低減して脂肪族カルボン酸を製造する際に、蒸留塔の運転を安定化させることができるとともに、蒸留塔の運転開始時のような非定常な状態にある時間を短縮することができる脂肪族カルボン酸の製造方法を提供することを目的とするものである。

【0010】

【課題を解決するための手段】

本発明者等は、脂肪族カルボン酸を製造する方法について種々検討したところ、脂肪族カルボン酸水溶液及び共沸溶剤を共沸蒸留塔に供給して蒸留し、共沸混合物を塔頂液として分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収する共沸蒸留工程を含んでなることにより、各種の用途に有用な脂肪族カルボン酸を製造することができることに着目し、共沸蒸留塔に供給される脂肪族カルボン酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、その目標値に共沸溶剤の供給量を制御することにより、上記課題をみごとに解決することができることに想到し、本発明に到達したものである。例えば、蒸留塔の温度で加熱量を制御したり、共沸蒸留塔に供給する共沸溶剤の量をフィードバック制御したりすると、時間遅れから制御が安定しないという不具合があったが、共沸溶剤の供給量を上記方法で事前に変更することにより、温度の変動が少なくなり制御性を向上させることが可能となることを見いだした。

すなわち脂肪族カルボン酸の供給量及び水分濃度の変化を事前に検出することにより、従来制御対象としていた温度、分離状態に変化が生じる前に共沸蒸留塔の運転条件を最適に設定することができるので、共沸蒸留塔の制御における時間遅れを解消して共沸蒸留塔の運転を安定させることができるとともに、共沸蒸留塔の運転開始時のような非定常な状態にある時間を短縮することができることを見いだした。

特に装置が大型化したときには共沸蒸留塔に影響が表れるまでの時間遅れが大きくなる傾向があるので、この本発明の作用効果が顕著に発揮されることとなる。またアクリル酸のような易重合性物質を取り扱う場合において、共沸蒸留塔の運転を安定化させることや、運転開始時の非定常な状態にある時間を短縮できることにより、重合トラブルの発生を低減できることとなる。

【0011】

すなわち本発明は、脂肪族カルボン酸水溶液及び共沸溶剤を共沸蒸留塔に供給して蒸留し、共沸溶剤と水とを含む共沸混合物を塔頂液として分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収する共沸蒸留工程を含んでなる脂肪族カルボン酸の製造方法であって、該共沸蒸留塔に供給される該脂肪族カルボン酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、該目標値に共沸溶剤の供給量を制御する脂肪族カルボン酸の製造方法である。

以下に本発明を詳述する。

【0012】

本発明の脂肪族カルボン酸の製造方法では、共沸蒸留工程において共沸蒸留塔に供給される水分量に対応する共沸溶剤供給量が決定され、共沸溶剤量の目標値が設定されることになる。共沸溶剤供給量の決定方法は供給水分量に対して共沸溶剤供給量が一義的に決定される方法ならば特に制限はないが、塔頂ベーパー中の水分濃度が目標値となるような共沸溶剤供給量を共沸蒸留塔のマスバランスを計算することによって算出する方法が好ましい。塔頂部ベーパー中の水分濃度の目標値としては、塔頂圧力における使用する共沸溶剤と水との共沸組成±10重量%の範囲に設定することが好ましい。共沸蒸留塔のマスバランスの計算においては、共沸蒸留塔に供給される脂肪族カルボン酸水溶液及び共沸溶剤と、共沸蒸留塔の塔頂における共沸溶剤と水とを含む共沸混合物及び缶出液とのマスバランスを計算することになる。例えば、共沸蒸留塔内において脂肪族カルボン酸水溶液から水が分離されて、水分含有量が充分に低減された脂肪族カルボン酸を缶出液として回収するような場合において、共沸蒸留塔の塔頂における共沸混合物の組成(塔頂ベーパー組成)における水濃度を、缶出液から共沸溶剤と水とが排出されないこととなるように設定し、該水濃度となるように、共沸蒸留塔内のマスバランスから共沸溶剤の共沸蒸留塔への供給量の目標値を設定し、該目標値になるように共沸溶剤の供給量を決定して共沸蒸留塔へ供給することにより、共沸溶剤の供給量を制御することになる。

【0013】

本発明においては、共沸蒸留塔に供給される脂肪族カルボン酸水溶液中の水分量を検出し、該水分量に応じて、上記のように設定された目標値により共沸溶剤の供給量を制御することになる。脂肪族カルボン酸水溶液と共沸溶剤とは、予め混合した状態で共沸蒸留塔に供給されてもよく、別々に供給してもよい。なお、脂肪族カルボン酸水溶液の共沸蒸留塔への供給量を設定したうえで、脂肪族カルボン酸水溶液中の水分量を検出することが好ましい。共沸蒸留塔に供給される脂肪族カルボン酸水溶液中の水分量としては、40質量%以下となるようにすることが好ましい。より好ましくは、10質量%以上、35質量%以下である。

【0014】

上記共沸蒸留塔に供給される水分量を検出する方法としては、供給液量を各種の流量計で測定し、供給液中の水分濃度を各種のオンライン分析計で測定することができる。特に低級脂肪族カルボン酸の場合には、液の導電率が水分濃度によって変化するので、導電率を測定することで水分濃度を検出することが可能である。この場合には、高価な分析装置を必要としない点で好ましい。

【0015】

本発明の好ましい形態としては、上記共沸蒸留塔の缶出液の水分濃度が500ppm以下、且つ、共沸溶剤濃度が500ppm以下となるように上記共沸蒸留塔に加える熱量を調整する形態が挙げられる。缶出液に含まれる水分濃度と共沸溶剤濃度とを500ppm以下とすれば、後工程での精製で有利となる。より好ましくは、水分濃度及び/又は共沸溶剤濃度を200ppm以下とすることであり、更に好ましくは、100ppm以下である。

【0016】

上記共沸蒸留工程においては、共沸蒸留塔に熱量が加えられることにより、供給される脂肪族カルボン酸水溶液が共沸溶剤とともに蒸留されることになるが、上記共沸蒸留塔に加える熱量の設定値を上記共沸蒸留塔内の特定棚段温度により決定することが好ましい。すなわち共沸蒸留塔内のいずれかの棚段を選んで、その棚段の温度に基づいて熱量の設定値を決定することが好ましい。共沸蒸留塔の特定棚段温度をある目標値となるように加熱量を制御すれば、水分濃度及び共沸溶剤濃度を一定値以下とした上記缶出液組成を容易に達成することができる。

上記特定棚段としては、共沸蒸留塔内のいずれの棚段を選択してもよいが、上記特定棚段温度が塔頂から数えた理論段5段以上、15段以下に相当する部位の温度であることが好ましい。より好ましくは、6段以上、10段以下であり、更に好ましくは、7段以上、9段以下である。なお、共沸蒸留塔の全段数としては、30段以上であることが好ましい。より好ましくは、40段以上、60段以下である。

熱量の調整は蒸留塔付属のリボイラーに供給する熱媒量を調整することで行うことが望ましい。該リボイラーには多管式熱交換器、プレート式熱交換器、スパイラル式熱交換器等を使用することができる。

【0017】

脂肪族カルボン酸が易重合性物質である場合、製造工程で重合反応がおこる重合トラブルのおそれがあるが、本発明の製造方法においては、重合トラブルの発生を防止して本発明の作用効果をより充分に発揮させることが可能となる。易重合性物質とは、熱や光等により重合反応を起しやすい重合性を有する物質であり、例えば、ラジカル重合性の二重結合を有する単量体等が好適である。より好ましくは、生産量を安定確保する必要性が高い易重合性物質であるアクリル酸である。

【0018】

本発明において用いられる上記共沸溶剤は、水と共沸混合物を形成するものである限り特に限定されないが、炭素数7〜8の脂肪族炭化水素、炭素数7〜8の芳香族炭化水素及び炭素数2〜6のハロゲン化炭化水素よりなる群から選ばれる少なくとも1種の溶剤であることが好ましい。これにより、例えば、共沸蒸留塔により効率よく脂肪族カルボン酸水溶液から水を分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収することができることとなる。

【0019】

上記脂肪族カルボン酸の製造方法に使用される共沸蒸留塔を含む脂肪族カルボン酸の製造装置は、脂肪族カルボン酸水溶液を該共沸蒸留塔により水分含有量等を低減して脂肪族カルボン酸を製造する際に、共沸蒸留塔の運転を安定化させることができるとともに、共沸蒸留塔の運転開始時のような非定常な状態にある時間を短縮することができる有用なものである。このような脂肪族カルボン酸の製造装置もまた本発明の1つである。このような製造装置を用いて、共沸溶剤の共沸蒸留塔への供給量を、共沸蒸留塔に供給される脂肪族カルボン酸水溶液中の水分量に応じて制御することにより、従来の方法により生じていた時間遅れを解消することが可能となり、本発明の作用効果を発揮することができることとなる。

上記脂肪族カルボン酸の製造装置における共沸蒸留塔は、塔径が好適には2.5m以上、より好ましくは3.0m以上のものである。

【0020】

以下では、本発明の脂肪族カルボン酸の製造方法について、脂肪族カルボン酸がアクリル酸の場合について、図を用いて説明する。

本発明の製造方法において、アクリル酸を製造する場合、廉価な製造原料を使用することができる等の点より、プロピレン等の原料ガスの接触気相酸化反応により製造することが好ましい。この場合、原料ガスとしては、プロピレン、プロパン、アクロレイン等を原料物質として用いることが好ましく、このような原料物質の他に、分子状酸素及び不活性ガスを含むガスを用いることができる。

【0021】

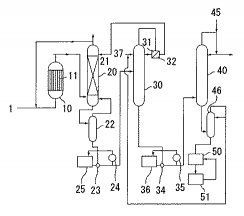

図1は、本発明の脂肪族カルボン酸の製造方法において、上記のようにアクリル酸を製造する場合の工業設備を概念的に示したものである。

図1においては、原料ガス1が接触気相酸化反応器10に導入され、反応器10によりアクリル酸を含むガスが生成することになる。このように生成したガスは捕集塔20に供給され、水に捕集されてアクリル酸水溶液(アクリル酸含有水溶液)となる。

【0022】

上記アクリル酸水溶液は、必要に応じて蒸留塔22に供給される。この蒸留塔22で不要な低沸点物質が除去された後、蒸留塔22の塔底液がポンプ23によって冷却器24及びタンク25に移送される。

次いで、アクリル酸水溶液が共沸蒸留塔30に供給されることになるが、この際に、共沸蒸留塔30に供給されるアクリル酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、該目標値に共沸溶剤の供給量を制御して共沸蒸留塔30に供給することになる。また、共沸蒸留塔30に加える熱量の設定値を共沸蒸留塔30内の特定棚段温度により決定することにより、共沸蒸留塔30の塔底液における水分濃度及び共沸溶剤濃度が充分に低くなるように、例えば、水分濃度が500ppm以下、且つ、共沸溶剤濃度が500ppm以下となるようにすることが容易となる。特定棚段温度としては、40℃以上とすることが好ましい。より好ましくは、50℃以上、80℃以下であり、更に好ましくは、55℃以上、70℃以下である。共沸蒸留塔30に加える熱量は、通常では共沸蒸留塔30への投入蒸気量を決定して調整することができる。

上記共沸蒸留塔30に供給されるアクリル酸水溶液は、アクリル酸及び水の他に、通常では酢酸やその他の不純物を含んでいるが、蒸留塔30の塔底における酢酸濃度は、0.02〜3質量%となるようにすることが好ましい。

【0023】

上記共沸蒸留塔30には、棚段塔、充填塔、濡れ壁塔、スプレー塔等を用いることができる。共沸蒸留塔30としては、上記捕集塔20と同様に、通常、棚段塔又は充填塔が好ましい。共沸蒸留塔30の塔頂圧力は20〜200hPa(abs.)であることが好ましい。塔頂温度は、この塔頂圧力に応じて決まる共沸組成で決定される。(abs.)は、絶対圧力である。

共沸蒸留塔30には油水分離器を設置し、塔頂部からの留出物を導入して油水分離器内溶媒相31と油水分離器内水相32とに分離し、油相31は共沸蒸留塔30に還流比0.5〜10で還流し、水相32は捕集塔20に循環させて捕集溶剤21として使用することが好ましい。

【0024】

次いで、共沸蒸留塔30の塔底液がポンプ34によって冷却器35及びタンク36に移送され、精製装置である高沸点物質分離塔40に供給される。ここで精製されたアクリル酸が塔頂液として得られることとなる。

上記アクリル酸オリゴマー及びマレイン酸を含有する高沸点物質分離塔40の塔底液は、マレイン酸分離塔46の塔底に供給される。マレイン酸分離塔46の塔頂液として得られるアクリル酸の一部は、共沸蒸留塔30に供給されるとともに、アクリル酸オリゴマー含有液を薄膜蒸発器50で濃縮した後、熱分解槽51で熱分解することにより、精製されたアクリル酸が得られることとなる。マレイン酸分離塔46の塔頂液の一部を共沸蒸留塔30に供給することは、アクリル酸の収率向上の点から好ましい。また、高沸点物質分離塔40には、重合防止剤を供給することが好ましく、これにより重合反応を防止してアクリル酸の収率を向上させることができることとなる。

【0025】

上記製造方法において、反応器10としては、反応効率に優れる点で多管式反応器を用いることが好ましい。例えば、アクロレインを原料物質として使用する場合には、一段接触気相酸化反応によって、また、プロピレンを原料物質とする場合には、二段接触気相酸化反応によって製造することができる。

上記二段接触気相酸化反応においては、反応率を高めることができることから、触媒の存在下で行われることが好ましく、前段、後段に触媒を用いることができる。上記前段触媒としては、例えば、下記一般式(1)で表される化合物等が好適である。

【0026】

【化1】

【0027】

上記一般式(1)中、Mo、Bi及びFeは、それぞれモリブデン、ビスマス及び鉄を表す。Aは、ニッケル(Ni)及びコバルト(Co)から選ばれる少なくも一種の元素を表す。Bは、アルカリ金属及びタリウム(Tl)から選ばれる少なくとも1種の元素を表す。Cは、リン(P)、ニオブ(Nb)、マンガン(Mn)、セリウム(Ce)、テルル(Te)、タングステン(W)、アンチモン(Sb)及び鉛(Pb)からなる群より選ばれる少なくとも1種の元素を表す。Dは、ケイ素(Si)、アルミニウム(Al)、ジルコニウム(Zr)及びチタニウム(Ti)からなる群より選ばれる少なくとも1種の元素を表す。Oは、酸素原子を表す。a、b、c、d、e、f、g及びxは、それぞれMo、Bi、Fe、A、B、C、D及びOの原子比を表し、a=12としたとき、b=0.1〜10、c=0.1〜10、d=2〜20、e=0.001〜5、f=0〜5、g=0〜30であり、xは、各元素の酸化状態により定まる値である。

【0028】

上記後段触媒としては、下記一般式(2)で表される化合物等が好適である。

【0029】

【化2】

【0030】

上記一般式(2)中、Mo、V、W及びCuは、それぞれモリブデン、バナジウム、タングステン及び銅を表す。Aはアンチモン、ビスマス、スズ、ニオブ、コバルト、鉄、ニッケル及びクロム(Cr)から選ばれる少なくも一種の元素を表す。Bはアルカリ金属、アルカリ土類金属及びタリウムから選ばれる少なくとも1種の元素を表す。Cはケイ素、アルミニウム、ジルコニウム及びセリウムから選ばれる少なくとも1種の元素を表す。Oは酸素原子を表す。a、b、c、d、e、f、g及びxは、それぞれMo、V、W、Cu、A、B、C及びOの原子比を表し、a=12としたとき、b=2〜14、c=0〜12、d=0.1〜5、e=0〜5、f=0〜5、g=0〜20であり、xは各元素の酸化状態により定まる値である。

【0031】

上記図1においては、接触気相酸化反応により、アクリル酸は、ガス状で得られ、該アクリル酸含有ガスは、捕集塔20に供給される。この場合、捕集方法としては、溶剤21を捕集塔20に供給して溶剤により捕集することが好ましい。溶剤としては、安価であり、このような製造工程から排出される排水を再利用できる利点を有する水性溶剤を用いることが好ましい。

上記アクリル酸含有ガスに未反応の原料物質が含まれる場合には、蒸留や放散等により原料物質を除去した後に、捕集塔20に供給してもよい。なお、捕集効率が向上することから、アクリル酸含有ガスを冷却した後に捕集塔20に供給することが好ましい。

【0032】

上記捕集塔20としては、棚段塔、充填塔、濡れ壁塔、スプレー塔等の捕集塔を用いることができるが、通常、棚段塔又は充填塔を用いることが好ましい。

上記捕集塔20の塔頂圧力は、塔頂からガスを排出をできる圧力である限り限定はされないが、0〜30kPa(ゲージ圧)であることが好ましい。0kPa(ゲージ圧)より低いと、減圧装置が必要となり、30kPa(ゲージ圧)より高いと、接触気相酸化反応器へ原料ガスを供給するためのブロワーを大型化する必要が生じることとなる。塔頂からの排出ガスは、図1の反応器10に循環させることにより、希釈ガスや未反応原料成分等を再度反応に利用することができる。上記捕集塔20のアクリル酸水溶液を、必要に応じて蒸留塔22に供給して不要な低沸点物質を除去してもよい。

【0033】

上記共沸蒸留塔30では、アクリル酸の重合を防止する目的で重合防止剤を適宜加えることが好ましい。上記共沸蒸留塔30による共沸脱水処理によって、アクリル酸水溶液に含まれる水と低沸点物質が除去されることとなるが、水分離工程と低沸点物質分離工程を別々に行なってもよい。一般には、脱水処理の後に、高沸点物質分離工程、その他従来公知の精製方法を単独又は組み合わせて更に精製することができる。精製する方法としては、蒸留方法に限らず、晶析してアクリル酸を精製してもよい。

【0034】

上記共沸脱水工程及び/又は低沸点物質分離工程からの缶出液は、高沸点物質分離塔40へ供給される。

上記高沸点物質分離塔40としては、棚段塔、充填塔、濡れ璧塔、スプレー塔等を用いることができる。

上記高沸点物質分離塔40の蒸留条件は、従来公知の蒸留条件を使用することができ、例えば、塔頂圧20〜200bPa(abs.)、塔底温度120℃以下で行うことができる。

【0035】

上記高沸点物質分離塔40の塔底液には、重合防止剤、アクリル酸オリゴマー、その他の高沸点物質が含まれる。この塔底液に含まれるアクリル酸オリゴマーを熱分解してアクリル酸を回収する工程を行なうことが好ましい。

アクリル酸オリゴマーの熱分解は、熱分解槽51で行う。熱分解槽51の形式については特に制限はないが、高沸点物質分離塔40から供給される塔底液は、粘度が高く、場合によっては固形物の析出が見られ液性状が悪いため、液抜出口に向かって傾斜をもち、タンク内での組成が均一化できるよう液循環及び/又は撹拌機を設置したものが好ましい。

【0036】

上記分解液を得るには、該分解槽51上部にマレイン酸分離塔46等の蒸留設備を設置することが好ましい。高沸点物質分離塔40から供給される塔底液をマレイン酸分離塔46に供給し、マレイン酸分離塔46から得られる塔底液を薄膜蒸発器50で濃縮し、熱分解槽51に供給してオリゴマーを分解する。薄膜蒸発器50としては、高粘度液であっても濃縮ができる点で、横型・縦型のいずれの形式のものも用いることができる。図1の製造方法では、熱分解槽51から得た液を再度薄膜蒸発器50で濃縮し、熱分解して得られたアクリル酸を回収する。なお、該薄膜蒸発器50内ではアクリル酸が蒸発するため、マレイン酸分離塔46の塔頂部から該アクリル酸を回収することもできる。

上記マレイン酸分離塔46における蒸留時の条件としては、理論段数が1〜10段であることが好ましく、より好ましくは1〜5段であって、塔頂圧力が10〜150hPa(abs.)、塔底温度120℃以下で蒸留することが好ましい。また、マレイン酸分離塔46、薄膜蒸発器50や熱分解槽51における熱分解において、重合防止剤を添加してもよい。効率的に重合が防止できかつ熱分解が促進される場合がある。

【0037】

上記該オリゴマーを熱分解して回収したアクリル酸は、脱水工程に供給することが好ましい。上述のように、これにより次工程以降で含まれる水等の不純物を精製することができ、かつ重合防止剤を有効に利用することができる。すなわち、製品中の水分を低下させることによる製品品質の向上及び重合防止剤の析出防止の両面で好適である。

【0038】

上記捕集塔20で用いられる捕集溶剤21としては、N−オキシル化合物、フェノール化合物、マンガン塩、ジアルキルジチオカルバミン酸銅塩、ニトロソ化合物及びアミン化合物から選ばれる1種又は2種以上の化合物及び/又はこれらの1種又は2種以上とフェノチアジンとを含有することが好ましい。これら6種類の化合物の1種又は2種以上をフェノチアジン化合物と組合せて3成分以上の併用系としても、2成分系と同等若しくはそれ以上の重合防止効果を得ることができる。

【0039】

上記捕集塔20、共沸蒸留塔30及び高沸点物質分離塔40で用いられる重合防止剤としては、N−オキシル化合物、フェノール化合物、酢酸マンガン等のマンガン塩、ジブチルチオカルバミン酸銅等のジアルキルジチオカルバミン酸銅塩、ニトロソ化合物及びアミン化合物、フェノチアジンからなる群から選ばれる1種又は2種以上の化合物を含有することが好ましい。なお、ニトロソ化合物の中には、N−ニトロソフェニルヒドロキシルアミン又はその塩、例えばN−ニトロソフェニルヒドロキシルアミンのアンモニウム塩、p−ニトロソフェノール、N−ニトロソジフェニルアミン及びこれらのアンモニウム塩等のように該化合物が分解し、分解成分がアクリル酸に対する重合抑制効果を発揮する物質がある。図1の製造方法における重合防止剤には、このように分解物が重合抑制効果を有するものは含まない。

【0040】

N−オキシル化合物については、特に制限はなく、一般にビニル化合物の重合防止剤として知られているいずれのN−オキシル化合物も用いることができるが、これらのなかでも、下記一般式(3)で表される2,2,6,6−テトラメチルピペリジノオキシル類が好適に用いられる。

【0041】

【化3】

【0042】

上記一般式(3)中、R1はCH2、CHOH、CHCH2OH、CHCH2CH2OH、CHOCH2OH、CHOCH2CH2OH、CHCOOH又はC=Oを表す。R2は水素原子又はCH2OHを表す。

【0043】

上記フェノール化合物の例としては、ハイドロキノン、メトキノン(p−メトキシフェノール)を挙げることができるが、N−オキシル化合物及びフェノチアジン化合物と組合せて使用した際の重合防止効果がハイドロキノンより優れていることから、メトキノンが好ましい。また、これらのフェノール化合物は1種又は2種以上を用いることができる。

【0044】

上記フェノチアジン化合物の例としては、フェノチアジン、ビス−(α−メチルベンジル)フェノチアジン、3,7−ジオクチルフェノチアジン、ビス−(α−ジメチルベンジル)フェノチアジン等を挙げることができる。

【0045】

上記銅塩化合物としては、 特に制限されず、無機塩、有機塩のいずれであってもよいが、例えばジアルキルジチオカルバミン酸銅、酢酸銅、ナフテン酸銅、アクリル酸銅、硫酸銅、硝酸銅、塩化銅等が挙げられる。これらの銅塩化合物は一価、二価のいずれのものも用いることができる。上記銅塩化合物の中では、効果等の点からジアルキルジチオカルバミン酸銅が好ましい。

【0046】

上記マンガン塩化合物としては、アルキル基が同一若しくは異なってメチル、エチル、プロピル、ブチルのいずれかであるジアルキルジチオカルバミン酸マンガン、ジフェニルジチオカルバミン酸マンガン、蟻酸マンガン、酢酸マンガン、オクタン酸マンガン、ナフテン酸マンガン、過マンガン酸マンガン、エチレンジアミン四酢酸のマンガン塩化合物等が挙げられ、これらの1種又は2種以上を用いることができる。

【0047】

上記重合防止剤の量は、操作条件等に応じて適宜調整され、特に限定はされないが、用いられる重合防止剤の総量を捕集される反応ガス中のアクリル酸の質量に対して3〜3500ppm(質量基準)とすることが好ましい。

上記重合防止剤は、溶媒に溶解して重合防止剤含有溶液として供給されることが好ましい。重合防止剤含有溶液として供給すると、重合防止剤が塔内で均一に分散されるため、重合防止効果が高くなる利点を有する。重合防止剤を溶解する溶剤としては、アクリル酸含有溶液が好適である。重合防止剤をアクリル酸とともに供給すると、例えば、共沸蒸留塔20に供給した場合に、蒸留塔20のアクリル酸含有ガス供給段より上部では水や溶剤は蒸発するがアクリル酸は蒸発せずに塔底側に移行するため、アクリル酸が存在すると、この中に重合防止剤も同伴され重合防止剤の析出を防止できる利点も有する。なお、アクリル酸としてアクリル酸オリゴマーの熱分解物を使用すると、アクリル酸の有効利用となり、製造効率を向上させることができる。例えば、捕集溶剤21にアクリル酸が含まれる場合には該捕集溶剤21を、又は、他の工程で得たアクリル酸の一部や、後記するアクリル酸オリゴマーを熱分解した後の溶液を、また、捕集塔の塔底液をアクリル酸含有溶液として使用することができる。該捕集塔20では、特にアクリル酸製造工程で使用する蒸気エゼクタからの廃液をアクリル酸含有溶液として使用することが好ましい。蒸気エゼクタからの廃液は、アクリル酸を含有する水溶液であり、その組成比は、捕集塔塔内の液組成と大差ないため、これにより捕集塔内における吸収効率の低下を防ぐことができる。捕集塔内のアクリル酸組成よりも使用するアクリル酸含有溶液のアクリル酸濃度が高い場合には、吸収効率の低下を引き起こしたり、重合を引き起こす場合がある。なお、このような製造方法において、オリゴマーとは、下記一般式(4)で表されるアクリル酸のミカエル型付加物をいう。

【0048】

【化4】

【0049】

上記一般式(4)中、−X−は−CH2CH2−又は−CH(CH3)−を表す。nは1〜5の整数を表す。但し、nが2以上の場合、複数の−X−は同一であっても異なっていてもよい。

【0050】

またマレイン酸分離塔46、薄膜蒸発器50及び熱分解槽51で用いられる熱分解促進作用のある重合防止剤としては、上記捕集塔20等に使用できる重合防止剤のうち、4,4’,4”−トリス−(2,2,6,6−テトラメチルピペリジノオキシル)フォスファイトならびに下記一般式(3)で表される2,2,6,6−テトラメチルピペリジノオキシル類:

【0051】

【化5】

【0052】

(上記一般式(3)中、R1はCH2、CHOH、CHCH2OH、CHCH2CH2OH、CHOCH2OH、CHOCH2CH2OH、CHCOOH又はC=Oを表し、R2は水素原子又はCH2OHを表す。)の1種又は2種以上、1,4−ジヒドロキシ−2,2,6,6−テトラメチルピペリジン、1−ヒドロキシ−2,2,6,6−テトラメチルピペリジン等のN−ヒドロキシ−2,2,6,6−テトラメチルピペリジン化合物、2,2,6,6−テトラメチルピペリジン、4−ヒドロキシ−2,2,6,6−テトラメチルピペリジン等の2,2,6,6−テトラメチルピペリジン化合物の1種以上を併用することができる。

【0053】

上記共沸蒸留塔30で使用する共沸溶剤の具体例としては、ヘプタン、ヘプテン、シクロヘプタン、シクロヘプテン、シクロヘプタジエン、シクロヘプタトリエン、メチルシクロヘキサン、エチルシクロペンタン、ジメチルシクロヘキサン、エチルシクロヘキサン、トルエン、エチルベンゼン、キシレン、テトラクロロエチレン、トリクロロプロペン、ジクロロブタン、クロロペンタン、クロロヘキサン、クロロベンゼン等が挙げられる。

【0054】

図1の高沸点物質分離塔40から得た精製されたアクリル酸を蒸留又は晶析することにより高純度アクリル酸を得ることができる。蒸留をする場合、蒸留塔に精製されたアクリル酸とともに、例えば、ヒドラジンヒドラート、フェニルヒドラジン等の公知の1級アミン及び/又はその塩を含有アルデヒド1モルに対し1.0〜10.0モル、より好ましくは1.0〜5.0モル添加し、処理剤添加後にミストセパレータ付きのフラッシュカラム等の蒸留塔等で塔頂圧10〜150hPa(abs.)、塔頂温度35〜90℃等の条件で減圧蒸留する等の方法を用いることができる。この処理によって、フルフラール、アクロレイン、ベンズアルデヒド等のアルデヒド類の含有量が10質量ppm以下の高純度アクリル酸を得ることができる。また、晶析装置を用いて晶析することにより、同等の高純度アクリル酸を得ることもできる。アクリル酸から吸水性樹脂を製造する場合、その用途によっては、上記アクリル酸が含有する不純物に起因する臭気や皮膚への刺激等が好ましくない場合があるため、このような高純度アクリル酸を使用することが好ましい。

【0055】

【実施例】

以下に実施例を掲げて本発明を更に詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。なお、特に断りのない限り、「部」は「重量部」を、「%」は「重量%」を意味するものとする。

【0056】

実施例1

蒸留対象液として、プロピレンを接触気相酸化することで得られる反応混合ガス中のアクリル酸を水で捕集する事により得られる液からアクロレインを放散したアクリル酸水溶液、共沸溶剤としてトルエン、共沸蒸留塔として、全段数50段の無堰多孔板を有する棚段塔を使用して、共沸蒸留を実施した。

アクリル酸水溶液は、酢酸3%、水27%、及びその他1.5%を含んでいた。蒸留塔の操作条件はアクリル酸水溶液5T/hrを20段トレイに、トルエン10T/hrを1段トレイに供給し、15段温度が60℃となるようにリボイラー供給蒸気量を制御した。塔頂圧力は150hPaに制御し、アクリル酸水溶液の導電率を連続的に測定し、水分濃度を検出した。トルエン供給量は塔頂ベーパー中の水分濃度が13%となる量を缶出液からトルエンと水は排出されないとして、蒸留塔内のマスバランスから共沸溶剤の共沸蒸留塔への供給量の目標値を制御装置内で演算し、その目標値を制御装置にセットして共沸溶剤供給量の自動制御を行うセットポイント制御を行った。

次に、アクリル酸水溶液の水分濃度を徐々に変更していき、蒸留塔の温度分布の変化、缶出液の濃度変化を確認した。アクリル酸水溶液の水濃度を変化させてもほとんど温度分布、缶出液組成ともに変化せず安定に運転できた。

【0057】

比較例1

蒸留塔の制御方法を塔底温度でリボイラー投入蒸気量を、15段温度でトルエンの供給量をフィードバック制御した以外は、実施例1と同じように蒸留塔を運転した。

アクリル酸水溶液の水分濃度変化により蒸留塔の温度、缶出液組成ともに変動し、定常値に復帰させるために要した時間は3時間であった。

【0058】

実施例2

アクリル酸水溶液の供給量を変化させた以外は実施例1と同じように蒸留塔を運転した。アクリル酸水溶液の供給量を変化させてもほとんど温度分布、缶出液組成ともに変化せず安定に運転できた。

【0059】

比較例2

蒸留塔の制御方法を塔底温度でリボイラー投入蒸気量を、15段温度でトルエンの供給量をフィードバック制御した以外は、実施例2と同じように蒸留塔を運転した。

アクリル酸水溶液の供給量変化により蒸留塔の温度、缶出液組成ともに変動し、定常値に後帰させるために運転員の介入が必要であった。また復帰に要した時間は5時間であった。

【0060】

実施例3

実施例1の条件で、下記の方法にて蒸留塔の運転を開始した。

始めに、蒸留塔操作圧を150hPaとし、塔底に水分離後の粗製アクリル酸を張り込み、リボイラーに蒸気を投入し加熱を開始した。塔内の15段目棚段の温度が上昇し始めると同時にアクリル酸水溶液の供給を開始し、同時に供給液中の水分量に応じてトルエンの供給も開始した。過去の運転記録から目標供給量に対応する蒸気量をリボイラーに投入し、約10分で供給液量を目標値の10T/hrとした。その後、15段温度が60℃となるようにリボイラーに投入する蒸気量を微調整し、蒸留塔を安定させた。

蒸留塔の安定後、缶出液の分析を行ったところ水濃度93ppm、トルエン濃度18ppmであった。

アクリル酸水溶液供給開始から蒸留塔が定常状態で安定するまでに要した時間は30分であった。

運転開始から3ヶ月後に停止し、塔内の点検を行ったところ、内部に重合物の発生は見られなかった。

【0061】

【発明の効果】

本発明の脂肪族カルボン酸の製造方法は、上述のような構成よりなるため、蒸留対象液の供給量及び水分濃度の変化を事前に検出することにより、従来制御対象としていた温度、分離状態に変化が生じる前に蒸留塔の運転条件を最適に設定することができるので、蒸留塔の運転を安定化することができるとともに、蒸留塔の運転開始時のような非定常な状態にある時間を短縮することができる。特に装置が大型化したときには蒸留塔に影響が表れるまでの時間遅れが大きくなる傾向があるので、この本発明の効果が顕著に発揮される。

また、アクリル酸のような易重合性物質を取り扱う場合において、蒸留塔の運転を安定化させることや、運転開始時の非定常な状態にある時間を短縮できることにより重合トラブルの発生を低減できることから、各種の化合物や重合体を形成する製造原料等として工業的に有用なものである脂肪族カルボン酸の製造方法を提供することができる。

【図面の簡単な説明】

【図1】反応器で得られるアクリル酸を精製装置に供給する工程を含むアクリル酸製造工程の概略を示すフロー図である。

【符号の説明】

1 原料ガス

10 接触気相酸化反応器(酸化反応器)

11 酸化触媒

20 捕集塔(吸収塔)

21 捕集溶液

22 蒸留塔

23 ポンプ

24 冷却器

25 タンク(中間タンク)

30 共沸蒸留塔

31 油水分離器内溶媒相

32 油水分離器内水相

34 ポンプ

35 冷却器

36 タンク

37 重合防止剤

40 高沸点物質分離塔(高沸分離塔)

45 重合防止剤

46 マレイン酸分離塔

50 薄膜蒸発器

51 熱分解槽

【0001】

【発明の属する技術分野】

本発明は、脂肪族カルボン酸の製造方法に関する。より詳しくは、脂肪族カルボン酸水溶液を蒸留して水分含有量等を低減することにより、各種の用途に有用な脂肪族カルボン酸を製造する方法に関する。

【0002】

【従来の技術】

脂肪族カルボン酸は、各種の化合物や重合体を形成する製造原料等として工業的に有用なものであるが、中でも、(メタ)アクリル酸等のように、熱等により重合反応を起しやすい重合性を有する易重合性物質が工業的に特に有用である。

例えば、(メタ)アクリル酸は、アクリル繊維共重合体や、エマルション等の粘接着剤を形成するために広く用いられる他、塗料、繊維加工、皮革、建築用材等の分野においても有用であり、多くの化学分野において欠かすことのできないものとなっている。

【0003】

このような脂肪族カルボン酸の製造方法としては、例えば、(メタ)アクリル酸の製造においては、プロピレン等の接触気相酸化反応による製造方法が、廉価な製造原料を使用することができる等の利点を有し、工業的に有利である。この場合、生成物を水に吸収させた後に、共沸溶剤とともに蒸留操作を行って水と分離することにより(メタ)アクリル酸を製造することが行われている。このような工程においては、蒸留塔等により構成される精製系により、(メタ)アクリル酸の他に副生する低沸点物質、高沸点物質等の副生物やその他の不純物が分離除去され、精製された高品質の(メタ)アクリル酸が供給されることになる。このように、蒸留塔を用いるプロセスにより、(メタ)アクリル酸等の脂肪族カルボン酸水溶液の水分含有量等を低減させることが可能となり、各種の用途に有用な脂肪族カルボン酸を製造することができる。しかし、このような製造方法に用いられる蒸留塔においては、運転を安定化させにくく、また、運転開始時には非定常な状態にあり、例えば、(メタ)アクリル酸を精製する場合には、蒸留塔に供給される脂肪族カルボン酸水溶液の変動等によるプロセスの変動に対して、蒸留塔の温度分布の変化や缶出液の濃度変化等を生じやすいことから、蒸留塔の運転を安定化することができる方法が求められていた。

【0004】

従来の蒸留塔を用いた製造方法としては、例えば、下記の方法が挙げられる。

共沸蒸留方法に関し、蒸留塔内のエントレーナー滞留量を設定して、エントレーナー供給量、還流量、加熱量で蒸留塔を制御する方法が開示されている(例えば、特許文献1参照。)。しかしながら、エントレーナー滞留量の目標値の設定を塔内温度や缶出液組成の変化で行うので、プロセスの変動を確認してから変動に対応したエントレーナー供給量、還流量、加熱量に変更されるまでの時間遅れがあることから、プロセスの変動に対して効果的に制御することができるようにする工夫の余地があった。

【0005】

アクリル酸の製造方法に関し、蒸留塔の塔頂ベーパー組成を操作圧における共沸組成となるように共沸溶剤を供給し、塔底から水及び共沸溶剤を含まない主としてアクリル酸と酢酸との混合物を得る方法が開示されている(例えば、特許文献2参照。)。しかしながら、プロセスの変動に対する制御についての記述が全くないので検討の余地があった。

【0006】

アクリル酸の精製方法に関し、脱水蒸留塔の缶出液中の共沸溶剤濃度は高い方がよいこと、及び、下から数えた理論段2段目に相当する部位の温度を60〜73℃にすること等が開示されている(例えば、特許文献3参照。)。また、実施例においては、缶出液組成が、酢酸2.3%、水0.6%、トルエン15%と記載されている。しかしながら、この方法は温度制御なので、時間遅れがあることから、このようなアクリル酸の精製方法においても、時間遅れを解消するための工夫の余地があった。

【0007】

酢酸の回収方法に関し、蒸留塔缶出液の導電率に応じて還流比又は加熱流を制御する方法が開示されている(例えば、特許文献4参照。)。しかしながら、留出液又は缶出液の組成変化を検出しているので時間遅れがあり、プロセスの変動には効果が期待できないことから、この方法においても、蒸留塔の運転を安定化することができるようにし、また、蒸留塔の運転開始時のような非定常な状態にある時間を短縮できるようにするための工夫の余地があった。

【0008】

【特許文献1】

特開2002−1005号公報(第1頁)

【特許文献2】

特公平06−15495号公報(第1−2頁)

【特許文献3】

特開2000−281617号公報(第2−3頁)

【特許文献4】

特開平10−298133号公報(第2−3頁)

【0009】

【発明が解決しようとする課題】

本発明は、上記現状に鑑みてなされたものであり、脂肪族カルボン酸水溶液を蒸留塔により水分含有量等を低減して脂肪族カルボン酸を製造する際に、蒸留塔の運転を安定化させることができるとともに、蒸留塔の運転開始時のような非定常な状態にある時間を短縮することができる脂肪族カルボン酸の製造方法を提供することを目的とするものである。

【0010】

【課題を解決するための手段】

本発明者等は、脂肪族カルボン酸を製造する方法について種々検討したところ、脂肪族カルボン酸水溶液及び共沸溶剤を共沸蒸留塔に供給して蒸留し、共沸混合物を塔頂液として分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収する共沸蒸留工程を含んでなることにより、各種の用途に有用な脂肪族カルボン酸を製造することができることに着目し、共沸蒸留塔に供給される脂肪族カルボン酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、その目標値に共沸溶剤の供給量を制御することにより、上記課題をみごとに解決することができることに想到し、本発明に到達したものである。例えば、蒸留塔の温度で加熱量を制御したり、共沸蒸留塔に供給する共沸溶剤の量をフィードバック制御したりすると、時間遅れから制御が安定しないという不具合があったが、共沸溶剤の供給量を上記方法で事前に変更することにより、温度の変動が少なくなり制御性を向上させることが可能となることを見いだした。

すなわち脂肪族カルボン酸の供給量及び水分濃度の変化を事前に検出することにより、従来制御対象としていた温度、分離状態に変化が生じる前に共沸蒸留塔の運転条件を最適に設定することができるので、共沸蒸留塔の制御における時間遅れを解消して共沸蒸留塔の運転を安定させることができるとともに、共沸蒸留塔の運転開始時のような非定常な状態にある時間を短縮することができることを見いだした。

特に装置が大型化したときには共沸蒸留塔に影響が表れるまでの時間遅れが大きくなる傾向があるので、この本発明の作用効果が顕著に発揮されることとなる。またアクリル酸のような易重合性物質を取り扱う場合において、共沸蒸留塔の運転を安定化させることや、運転開始時の非定常な状態にある時間を短縮できることにより、重合トラブルの発生を低減できることとなる。

【0011】

すなわち本発明は、脂肪族カルボン酸水溶液及び共沸溶剤を共沸蒸留塔に供給して蒸留し、共沸溶剤と水とを含む共沸混合物を塔頂液として分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収する共沸蒸留工程を含んでなる脂肪族カルボン酸の製造方法であって、該共沸蒸留塔に供給される該脂肪族カルボン酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、該目標値に共沸溶剤の供給量を制御する脂肪族カルボン酸の製造方法である。

以下に本発明を詳述する。

【0012】

本発明の脂肪族カルボン酸の製造方法では、共沸蒸留工程において共沸蒸留塔に供給される水分量に対応する共沸溶剤供給量が決定され、共沸溶剤量の目標値が設定されることになる。共沸溶剤供給量の決定方法は供給水分量に対して共沸溶剤供給量が一義的に決定される方法ならば特に制限はないが、塔頂ベーパー中の水分濃度が目標値となるような共沸溶剤供給量を共沸蒸留塔のマスバランスを計算することによって算出する方法が好ましい。塔頂部ベーパー中の水分濃度の目標値としては、塔頂圧力における使用する共沸溶剤と水との共沸組成±10重量%の範囲に設定することが好ましい。共沸蒸留塔のマスバランスの計算においては、共沸蒸留塔に供給される脂肪族カルボン酸水溶液及び共沸溶剤と、共沸蒸留塔の塔頂における共沸溶剤と水とを含む共沸混合物及び缶出液とのマスバランスを計算することになる。例えば、共沸蒸留塔内において脂肪族カルボン酸水溶液から水が分離されて、水分含有量が充分に低減された脂肪族カルボン酸を缶出液として回収するような場合において、共沸蒸留塔の塔頂における共沸混合物の組成(塔頂ベーパー組成)における水濃度を、缶出液から共沸溶剤と水とが排出されないこととなるように設定し、該水濃度となるように、共沸蒸留塔内のマスバランスから共沸溶剤の共沸蒸留塔への供給量の目標値を設定し、該目標値になるように共沸溶剤の供給量を決定して共沸蒸留塔へ供給することにより、共沸溶剤の供給量を制御することになる。

【0013】

本発明においては、共沸蒸留塔に供給される脂肪族カルボン酸水溶液中の水分量を検出し、該水分量に応じて、上記のように設定された目標値により共沸溶剤の供給量を制御することになる。脂肪族カルボン酸水溶液と共沸溶剤とは、予め混合した状態で共沸蒸留塔に供給されてもよく、別々に供給してもよい。なお、脂肪族カルボン酸水溶液の共沸蒸留塔への供給量を設定したうえで、脂肪族カルボン酸水溶液中の水分量を検出することが好ましい。共沸蒸留塔に供給される脂肪族カルボン酸水溶液中の水分量としては、40質量%以下となるようにすることが好ましい。より好ましくは、10質量%以上、35質量%以下である。

【0014】

上記共沸蒸留塔に供給される水分量を検出する方法としては、供給液量を各種の流量計で測定し、供給液中の水分濃度を各種のオンライン分析計で測定することができる。特に低級脂肪族カルボン酸の場合には、液の導電率が水分濃度によって変化するので、導電率を測定することで水分濃度を検出することが可能である。この場合には、高価な分析装置を必要としない点で好ましい。

【0015】

本発明の好ましい形態としては、上記共沸蒸留塔の缶出液の水分濃度が500ppm以下、且つ、共沸溶剤濃度が500ppm以下となるように上記共沸蒸留塔に加える熱量を調整する形態が挙げられる。缶出液に含まれる水分濃度と共沸溶剤濃度とを500ppm以下とすれば、後工程での精製で有利となる。より好ましくは、水分濃度及び/又は共沸溶剤濃度を200ppm以下とすることであり、更に好ましくは、100ppm以下である。

【0016】

上記共沸蒸留工程においては、共沸蒸留塔に熱量が加えられることにより、供給される脂肪族カルボン酸水溶液が共沸溶剤とともに蒸留されることになるが、上記共沸蒸留塔に加える熱量の設定値を上記共沸蒸留塔内の特定棚段温度により決定することが好ましい。すなわち共沸蒸留塔内のいずれかの棚段を選んで、その棚段の温度に基づいて熱量の設定値を決定することが好ましい。共沸蒸留塔の特定棚段温度をある目標値となるように加熱量を制御すれば、水分濃度及び共沸溶剤濃度を一定値以下とした上記缶出液組成を容易に達成することができる。

上記特定棚段としては、共沸蒸留塔内のいずれの棚段を選択してもよいが、上記特定棚段温度が塔頂から数えた理論段5段以上、15段以下に相当する部位の温度であることが好ましい。より好ましくは、6段以上、10段以下であり、更に好ましくは、7段以上、9段以下である。なお、共沸蒸留塔の全段数としては、30段以上であることが好ましい。より好ましくは、40段以上、60段以下である。

熱量の調整は蒸留塔付属のリボイラーに供給する熱媒量を調整することで行うことが望ましい。該リボイラーには多管式熱交換器、プレート式熱交換器、スパイラル式熱交換器等を使用することができる。

【0017】

脂肪族カルボン酸が易重合性物質である場合、製造工程で重合反応がおこる重合トラブルのおそれがあるが、本発明の製造方法においては、重合トラブルの発生を防止して本発明の作用効果をより充分に発揮させることが可能となる。易重合性物質とは、熱や光等により重合反応を起しやすい重合性を有する物質であり、例えば、ラジカル重合性の二重結合を有する単量体等が好適である。より好ましくは、生産量を安定確保する必要性が高い易重合性物質であるアクリル酸である。

【0018】

本発明において用いられる上記共沸溶剤は、水と共沸混合物を形成するものである限り特に限定されないが、炭素数7〜8の脂肪族炭化水素、炭素数7〜8の芳香族炭化水素及び炭素数2〜6のハロゲン化炭化水素よりなる群から選ばれる少なくとも1種の溶剤であることが好ましい。これにより、例えば、共沸蒸留塔により効率よく脂肪族カルボン酸水溶液から水を分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収することができることとなる。

【0019】

上記脂肪族カルボン酸の製造方法に使用される共沸蒸留塔を含む脂肪族カルボン酸の製造装置は、脂肪族カルボン酸水溶液を該共沸蒸留塔により水分含有量等を低減して脂肪族カルボン酸を製造する際に、共沸蒸留塔の運転を安定化させることができるとともに、共沸蒸留塔の運転開始時のような非定常な状態にある時間を短縮することができる有用なものである。このような脂肪族カルボン酸の製造装置もまた本発明の1つである。このような製造装置を用いて、共沸溶剤の共沸蒸留塔への供給量を、共沸蒸留塔に供給される脂肪族カルボン酸水溶液中の水分量に応じて制御することにより、従来の方法により生じていた時間遅れを解消することが可能となり、本発明の作用効果を発揮することができることとなる。

上記脂肪族カルボン酸の製造装置における共沸蒸留塔は、塔径が好適には2.5m以上、より好ましくは3.0m以上のものである。

【0020】

以下では、本発明の脂肪族カルボン酸の製造方法について、脂肪族カルボン酸がアクリル酸の場合について、図を用いて説明する。

本発明の製造方法において、アクリル酸を製造する場合、廉価な製造原料を使用することができる等の点より、プロピレン等の原料ガスの接触気相酸化反応により製造することが好ましい。この場合、原料ガスとしては、プロピレン、プロパン、アクロレイン等を原料物質として用いることが好ましく、このような原料物質の他に、分子状酸素及び不活性ガスを含むガスを用いることができる。

【0021】

図1は、本発明の脂肪族カルボン酸の製造方法において、上記のようにアクリル酸を製造する場合の工業設備を概念的に示したものである。

図1においては、原料ガス1が接触気相酸化反応器10に導入され、反応器10によりアクリル酸を含むガスが生成することになる。このように生成したガスは捕集塔20に供給され、水に捕集されてアクリル酸水溶液(アクリル酸含有水溶液)となる。

【0022】

上記アクリル酸水溶液は、必要に応じて蒸留塔22に供給される。この蒸留塔22で不要な低沸点物質が除去された後、蒸留塔22の塔底液がポンプ23によって冷却器24及びタンク25に移送される。

次いで、アクリル酸水溶液が共沸蒸留塔30に供給されることになるが、この際に、共沸蒸留塔30に供給されるアクリル酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、該目標値に共沸溶剤の供給量を制御して共沸蒸留塔30に供給することになる。また、共沸蒸留塔30に加える熱量の設定値を共沸蒸留塔30内の特定棚段温度により決定することにより、共沸蒸留塔30の塔底液における水分濃度及び共沸溶剤濃度が充分に低くなるように、例えば、水分濃度が500ppm以下、且つ、共沸溶剤濃度が500ppm以下となるようにすることが容易となる。特定棚段温度としては、40℃以上とすることが好ましい。より好ましくは、50℃以上、80℃以下であり、更に好ましくは、55℃以上、70℃以下である。共沸蒸留塔30に加える熱量は、通常では共沸蒸留塔30への投入蒸気量を決定して調整することができる。

上記共沸蒸留塔30に供給されるアクリル酸水溶液は、アクリル酸及び水の他に、通常では酢酸やその他の不純物を含んでいるが、蒸留塔30の塔底における酢酸濃度は、0.02〜3質量%となるようにすることが好ましい。

【0023】

上記共沸蒸留塔30には、棚段塔、充填塔、濡れ壁塔、スプレー塔等を用いることができる。共沸蒸留塔30としては、上記捕集塔20と同様に、通常、棚段塔又は充填塔が好ましい。共沸蒸留塔30の塔頂圧力は20〜200hPa(abs.)であることが好ましい。塔頂温度は、この塔頂圧力に応じて決まる共沸組成で決定される。(abs.)は、絶対圧力である。

共沸蒸留塔30には油水分離器を設置し、塔頂部からの留出物を導入して油水分離器内溶媒相31と油水分離器内水相32とに分離し、油相31は共沸蒸留塔30に還流比0.5〜10で還流し、水相32は捕集塔20に循環させて捕集溶剤21として使用することが好ましい。

【0024】

次いで、共沸蒸留塔30の塔底液がポンプ34によって冷却器35及びタンク36に移送され、精製装置である高沸点物質分離塔40に供給される。ここで精製されたアクリル酸が塔頂液として得られることとなる。

上記アクリル酸オリゴマー及びマレイン酸を含有する高沸点物質分離塔40の塔底液は、マレイン酸分離塔46の塔底に供給される。マレイン酸分離塔46の塔頂液として得られるアクリル酸の一部は、共沸蒸留塔30に供給されるとともに、アクリル酸オリゴマー含有液を薄膜蒸発器50で濃縮した後、熱分解槽51で熱分解することにより、精製されたアクリル酸が得られることとなる。マレイン酸分離塔46の塔頂液の一部を共沸蒸留塔30に供給することは、アクリル酸の収率向上の点から好ましい。また、高沸点物質分離塔40には、重合防止剤を供給することが好ましく、これにより重合反応を防止してアクリル酸の収率を向上させることができることとなる。

【0025】

上記製造方法において、反応器10としては、反応効率に優れる点で多管式反応器を用いることが好ましい。例えば、アクロレインを原料物質として使用する場合には、一段接触気相酸化反応によって、また、プロピレンを原料物質とする場合には、二段接触気相酸化反応によって製造することができる。

上記二段接触気相酸化反応においては、反応率を高めることができることから、触媒の存在下で行われることが好ましく、前段、後段に触媒を用いることができる。上記前段触媒としては、例えば、下記一般式(1)で表される化合物等が好適である。

【0026】

【化1】

【0027】

上記一般式(1)中、Mo、Bi及びFeは、それぞれモリブデン、ビスマス及び鉄を表す。Aは、ニッケル(Ni)及びコバルト(Co)から選ばれる少なくも一種の元素を表す。Bは、アルカリ金属及びタリウム(Tl)から選ばれる少なくとも1種の元素を表す。Cは、リン(P)、ニオブ(Nb)、マンガン(Mn)、セリウム(Ce)、テルル(Te)、タングステン(W)、アンチモン(Sb)及び鉛(Pb)からなる群より選ばれる少なくとも1種の元素を表す。Dは、ケイ素(Si)、アルミニウム(Al)、ジルコニウム(Zr)及びチタニウム(Ti)からなる群より選ばれる少なくとも1種の元素を表す。Oは、酸素原子を表す。a、b、c、d、e、f、g及びxは、それぞれMo、Bi、Fe、A、B、C、D及びOの原子比を表し、a=12としたとき、b=0.1〜10、c=0.1〜10、d=2〜20、e=0.001〜5、f=0〜5、g=0〜30であり、xは、各元素の酸化状態により定まる値である。

【0028】

上記後段触媒としては、下記一般式(2)で表される化合物等が好適である。

【0029】

【化2】

【0030】

上記一般式(2)中、Mo、V、W及びCuは、それぞれモリブデン、バナジウム、タングステン及び銅を表す。Aはアンチモン、ビスマス、スズ、ニオブ、コバルト、鉄、ニッケル及びクロム(Cr)から選ばれる少なくも一種の元素を表す。Bはアルカリ金属、アルカリ土類金属及びタリウムから選ばれる少なくとも1種の元素を表す。Cはケイ素、アルミニウム、ジルコニウム及びセリウムから選ばれる少なくとも1種の元素を表す。Oは酸素原子を表す。a、b、c、d、e、f、g及びxは、それぞれMo、V、W、Cu、A、B、C及びOの原子比を表し、a=12としたとき、b=2〜14、c=0〜12、d=0.1〜5、e=0〜5、f=0〜5、g=0〜20であり、xは各元素の酸化状態により定まる値である。

【0031】

上記図1においては、接触気相酸化反応により、アクリル酸は、ガス状で得られ、該アクリル酸含有ガスは、捕集塔20に供給される。この場合、捕集方法としては、溶剤21を捕集塔20に供給して溶剤により捕集することが好ましい。溶剤としては、安価であり、このような製造工程から排出される排水を再利用できる利点を有する水性溶剤を用いることが好ましい。

上記アクリル酸含有ガスに未反応の原料物質が含まれる場合には、蒸留や放散等により原料物質を除去した後に、捕集塔20に供給してもよい。なお、捕集効率が向上することから、アクリル酸含有ガスを冷却した後に捕集塔20に供給することが好ましい。

【0032】

上記捕集塔20としては、棚段塔、充填塔、濡れ壁塔、スプレー塔等の捕集塔を用いることができるが、通常、棚段塔又は充填塔を用いることが好ましい。

上記捕集塔20の塔頂圧力は、塔頂からガスを排出をできる圧力である限り限定はされないが、0〜30kPa(ゲージ圧)であることが好ましい。0kPa(ゲージ圧)より低いと、減圧装置が必要となり、30kPa(ゲージ圧)より高いと、接触気相酸化反応器へ原料ガスを供給するためのブロワーを大型化する必要が生じることとなる。塔頂からの排出ガスは、図1の反応器10に循環させることにより、希釈ガスや未反応原料成分等を再度反応に利用することができる。上記捕集塔20のアクリル酸水溶液を、必要に応じて蒸留塔22に供給して不要な低沸点物質を除去してもよい。

【0033】

上記共沸蒸留塔30では、アクリル酸の重合を防止する目的で重合防止剤を適宜加えることが好ましい。上記共沸蒸留塔30による共沸脱水処理によって、アクリル酸水溶液に含まれる水と低沸点物質が除去されることとなるが、水分離工程と低沸点物質分離工程を別々に行なってもよい。一般には、脱水処理の後に、高沸点物質分離工程、その他従来公知の精製方法を単独又は組み合わせて更に精製することができる。精製する方法としては、蒸留方法に限らず、晶析してアクリル酸を精製してもよい。

【0034】

上記共沸脱水工程及び/又は低沸点物質分離工程からの缶出液は、高沸点物質分離塔40へ供給される。

上記高沸点物質分離塔40としては、棚段塔、充填塔、濡れ璧塔、スプレー塔等を用いることができる。

上記高沸点物質分離塔40の蒸留条件は、従来公知の蒸留条件を使用することができ、例えば、塔頂圧20〜200bPa(abs.)、塔底温度120℃以下で行うことができる。

【0035】

上記高沸点物質分離塔40の塔底液には、重合防止剤、アクリル酸オリゴマー、その他の高沸点物質が含まれる。この塔底液に含まれるアクリル酸オリゴマーを熱分解してアクリル酸を回収する工程を行なうことが好ましい。

アクリル酸オリゴマーの熱分解は、熱分解槽51で行う。熱分解槽51の形式については特に制限はないが、高沸点物質分離塔40から供給される塔底液は、粘度が高く、場合によっては固形物の析出が見られ液性状が悪いため、液抜出口に向かって傾斜をもち、タンク内での組成が均一化できるよう液循環及び/又は撹拌機を設置したものが好ましい。

【0036】

上記分解液を得るには、該分解槽51上部にマレイン酸分離塔46等の蒸留設備を設置することが好ましい。高沸点物質分離塔40から供給される塔底液をマレイン酸分離塔46に供給し、マレイン酸分離塔46から得られる塔底液を薄膜蒸発器50で濃縮し、熱分解槽51に供給してオリゴマーを分解する。薄膜蒸発器50としては、高粘度液であっても濃縮ができる点で、横型・縦型のいずれの形式のものも用いることができる。図1の製造方法では、熱分解槽51から得た液を再度薄膜蒸発器50で濃縮し、熱分解して得られたアクリル酸を回収する。なお、該薄膜蒸発器50内ではアクリル酸が蒸発するため、マレイン酸分離塔46の塔頂部から該アクリル酸を回収することもできる。

上記マレイン酸分離塔46における蒸留時の条件としては、理論段数が1〜10段であることが好ましく、より好ましくは1〜5段であって、塔頂圧力が10〜150hPa(abs.)、塔底温度120℃以下で蒸留することが好ましい。また、マレイン酸分離塔46、薄膜蒸発器50や熱分解槽51における熱分解において、重合防止剤を添加してもよい。効率的に重合が防止できかつ熱分解が促進される場合がある。

【0037】

上記該オリゴマーを熱分解して回収したアクリル酸は、脱水工程に供給することが好ましい。上述のように、これにより次工程以降で含まれる水等の不純物を精製することができ、かつ重合防止剤を有効に利用することができる。すなわち、製品中の水分を低下させることによる製品品質の向上及び重合防止剤の析出防止の両面で好適である。

【0038】

上記捕集塔20で用いられる捕集溶剤21としては、N−オキシル化合物、フェノール化合物、マンガン塩、ジアルキルジチオカルバミン酸銅塩、ニトロソ化合物及びアミン化合物から選ばれる1種又は2種以上の化合物及び/又はこれらの1種又は2種以上とフェノチアジンとを含有することが好ましい。これら6種類の化合物の1種又は2種以上をフェノチアジン化合物と組合せて3成分以上の併用系としても、2成分系と同等若しくはそれ以上の重合防止効果を得ることができる。

【0039】

上記捕集塔20、共沸蒸留塔30及び高沸点物質分離塔40で用いられる重合防止剤としては、N−オキシル化合物、フェノール化合物、酢酸マンガン等のマンガン塩、ジブチルチオカルバミン酸銅等のジアルキルジチオカルバミン酸銅塩、ニトロソ化合物及びアミン化合物、フェノチアジンからなる群から選ばれる1種又は2種以上の化合物を含有することが好ましい。なお、ニトロソ化合物の中には、N−ニトロソフェニルヒドロキシルアミン又はその塩、例えばN−ニトロソフェニルヒドロキシルアミンのアンモニウム塩、p−ニトロソフェノール、N−ニトロソジフェニルアミン及びこれらのアンモニウム塩等のように該化合物が分解し、分解成分がアクリル酸に対する重合抑制効果を発揮する物質がある。図1の製造方法における重合防止剤には、このように分解物が重合抑制効果を有するものは含まない。

【0040】

N−オキシル化合物については、特に制限はなく、一般にビニル化合物の重合防止剤として知られているいずれのN−オキシル化合物も用いることができるが、これらのなかでも、下記一般式(3)で表される2,2,6,6−テトラメチルピペリジノオキシル類が好適に用いられる。

【0041】

【化3】

【0042】

上記一般式(3)中、R1はCH2、CHOH、CHCH2OH、CHCH2CH2OH、CHOCH2OH、CHOCH2CH2OH、CHCOOH又はC=Oを表す。R2は水素原子又はCH2OHを表す。

【0043】

上記フェノール化合物の例としては、ハイドロキノン、メトキノン(p−メトキシフェノール)を挙げることができるが、N−オキシル化合物及びフェノチアジン化合物と組合せて使用した際の重合防止効果がハイドロキノンより優れていることから、メトキノンが好ましい。また、これらのフェノール化合物は1種又は2種以上を用いることができる。

【0044】

上記フェノチアジン化合物の例としては、フェノチアジン、ビス−(α−メチルベンジル)フェノチアジン、3,7−ジオクチルフェノチアジン、ビス−(α−ジメチルベンジル)フェノチアジン等を挙げることができる。

【0045】

上記銅塩化合物としては、 特に制限されず、無機塩、有機塩のいずれであってもよいが、例えばジアルキルジチオカルバミン酸銅、酢酸銅、ナフテン酸銅、アクリル酸銅、硫酸銅、硝酸銅、塩化銅等が挙げられる。これらの銅塩化合物は一価、二価のいずれのものも用いることができる。上記銅塩化合物の中では、効果等の点からジアルキルジチオカルバミン酸銅が好ましい。

【0046】

上記マンガン塩化合物としては、アルキル基が同一若しくは異なってメチル、エチル、プロピル、ブチルのいずれかであるジアルキルジチオカルバミン酸マンガン、ジフェニルジチオカルバミン酸マンガン、蟻酸マンガン、酢酸マンガン、オクタン酸マンガン、ナフテン酸マンガン、過マンガン酸マンガン、エチレンジアミン四酢酸のマンガン塩化合物等が挙げられ、これらの1種又は2種以上を用いることができる。

【0047】

上記重合防止剤の量は、操作条件等に応じて適宜調整され、特に限定はされないが、用いられる重合防止剤の総量を捕集される反応ガス中のアクリル酸の質量に対して3〜3500ppm(質量基準)とすることが好ましい。

上記重合防止剤は、溶媒に溶解して重合防止剤含有溶液として供給されることが好ましい。重合防止剤含有溶液として供給すると、重合防止剤が塔内で均一に分散されるため、重合防止効果が高くなる利点を有する。重合防止剤を溶解する溶剤としては、アクリル酸含有溶液が好適である。重合防止剤をアクリル酸とともに供給すると、例えば、共沸蒸留塔20に供給した場合に、蒸留塔20のアクリル酸含有ガス供給段より上部では水や溶剤は蒸発するがアクリル酸は蒸発せずに塔底側に移行するため、アクリル酸が存在すると、この中に重合防止剤も同伴され重合防止剤の析出を防止できる利点も有する。なお、アクリル酸としてアクリル酸オリゴマーの熱分解物を使用すると、アクリル酸の有効利用となり、製造効率を向上させることができる。例えば、捕集溶剤21にアクリル酸が含まれる場合には該捕集溶剤21を、又は、他の工程で得たアクリル酸の一部や、後記するアクリル酸オリゴマーを熱分解した後の溶液を、また、捕集塔の塔底液をアクリル酸含有溶液として使用することができる。該捕集塔20では、特にアクリル酸製造工程で使用する蒸気エゼクタからの廃液をアクリル酸含有溶液として使用することが好ましい。蒸気エゼクタからの廃液は、アクリル酸を含有する水溶液であり、その組成比は、捕集塔塔内の液組成と大差ないため、これにより捕集塔内における吸収効率の低下を防ぐことができる。捕集塔内のアクリル酸組成よりも使用するアクリル酸含有溶液のアクリル酸濃度が高い場合には、吸収効率の低下を引き起こしたり、重合を引き起こす場合がある。なお、このような製造方法において、オリゴマーとは、下記一般式(4)で表されるアクリル酸のミカエル型付加物をいう。

【0048】

【化4】

【0049】

上記一般式(4)中、−X−は−CH2CH2−又は−CH(CH3)−を表す。nは1〜5の整数を表す。但し、nが2以上の場合、複数の−X−は同一であっても異なっていてもよい。

【0050】

またマレイン酸分離塔46、薄膜蒸発器50及び熱分解槽51で用いられる熱分解促進作用のある重合防止剤としては、上記捕集塔20等に使用できる重合防止剤のうち、4,4’,4”−トリス−(2,2,6,6−テトラメチルピペリジノオキシル)フォスファイトならびに下記一般式(3)で表される2,2,6,6−テトラメチルピペリジノオキシル類:

【0051】

【化5】

【0052】

(上記一般式(3)中、R1はCH2、CHOH、CHCH2OH、CHCH2CH2OH、CHOCH2OH、CHOCH2CH2OH、CHCOOH又はC=Oを表し、R2は水素原子又はCH2OHを表す。)の1種又は2種以上、1,4−ジヒドロキシ−2,2,6,6−テトラメチルピペリジン、1−ヒドロキシ−2,2,6,6−テトラメチルピペリジン等のN−ヒドロキシ−2,2,6,6−テトラメチルピペリジン化合物、2,2,6,6−テトラメチルピペリジン、4−ヒドロキシ−2,2,6,6−テトラメチルピペリジン等の2,2,6,6−テトラメチルピペリジン化合物の1種以上を併用することができる。

【0053】

上記共沸蒸留塔30で使用する共沸溶剤の具体例としては、ヘプタン、ヘプテン、シクロヘプタン、シクロヘプテン、シクロヘプタジエン、シクロヘプタトリエン、メチルシクロヘキサン、エチルシクロペンタン、ジメチルシクロヘキサン、エチルシクロヘキサン、トルエン、エチルベンゼン、キシレン、テトラクロロエチレン、トリクロロプロペン、ジクロロブタン、クロロペンタン、クロロヘキサン、クロロベンゼン等が挙げられる。

【0054】

図1の高沸点物質分離塔40から得た精製されたアクリル酸を蒸留又は晶析することにより高純度アクリル酸を得ることができる。蒸留をする場合、蒸留塔に精製されたアクリル酸とともに、例えば、ヒドラジンヒドラート、フェニルヒドラジン等の公知の1級アミン及び/又はその塩を含有アルデヒド1モルに対し1.0〜10.0モル、より好ましくは1.0〜5.0モル添加し、処理剤添加後にミストセパレータ付きのフラッシュカラム等の蒸留塔等で塔頂圧10〜150hPa(abs.)、塔頂温度35〜90℃等の条件で減圧蒸留する等の方法を用いることができる。この処理によって、フルフラール、アクロレイン、ベンズアルデヒド等のアルデヒド類の含有量が10質量ppm以下の高純度アクリル酸を得ることができる。また、晶析装置を用いて晶析することにより、同等の高純度アクリル酸を得ることもできる。アクリル酸から吸水性樹脂を製造する場合、その用途によっては、上記アクリル酸が含有する不純物に起因する臭気や皮膚への刺激等が好ましくない場合があるため、このような高純度アクリル酸を使用することが好ましい。

【0055】

【実施例】

以下に実施例を掲げて本発明を更に詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。なお、特に断りのない限り、「部」は「重量部」を、「%」は「重量%」を意味するものとする。

【0056】

実施例1

蒸留対象液として、プロピレンを接触気相酸化することで得られる反応混合ガス中のアクリル酸を水で捕集する事により得られる液からアクロレインを放散したアクリル酸水溶液、共沸溶剤としてトルエン、共沸蒸留塔として、全段数50段の無堰多孔板を有する棚段塔を使用して、共沸蒸留を実施した。

アクリル酸水溶液は、酢酸3%、水27%、及びその他1.5%を含んでいた。蒸留塔の操作条件はアクリル酸水溶液5T/hrを20段トレイに、トルエン10T/hrを1段トレイに供給し、15段温度が60℃となるようにリボイラー供給蒸気量を制御した。塔頂圧力は150hPaに制御し、アクリル酸水溶液の導電率を連続的に測定し、水分濃度を検出した。トルエン供給量は塔頂ベーパー中の水分濃度が13%となる量を缶出液からトルエンと水は排出されないとして、蒸留塔内のマスバランスから共沸溶剤の共沸蒸留塔への供給量の目標値を制御装置内で演算し、その目標値を制御装置にセットして共沸溶剤供給量の自動制御を行うセットポイント制御を行った。

次に、アクリル酸水溶液の水分濃度を徐々に変更していき、蒸留塔の温度分布の変化、缶出液の濃度変化を確認した。アクリル酸水溶液の水濃度を変化させてもほとんど温度分布、缶出液組成ともに変化せず安定に運転できた。

【0057】

比較例1

蒸留塔の制御方法を塔底温度でリボイラー投入蒸気量を、15段温度でトルエンの供給量をフィードバック制御した以外は、実施例1と同じように蒸留塔を運転した。

アクリル酸水溶液の水分濃度変化により蒸留塔の温度、缶出液組成ともに変動し、定常値に復帰させるために要した時間は3時間であった。

【0058】

実施例2

アクリル酸水溶液の供給量を変化させた以外は実施例1と同じように蒸留塔を運転した。アクリル酸水溶液の供給量を変化させてもほとんど温度分布、缶出液組成ともに変化せず安定に運転できた。

【0059】

比較例2

蒸留塔の制御方法を塔底温度でリボイラー投入蒸気量を、15段温度でトルエンの供給量をフィードバック制御した以外は、実施例2と同じように蒸留塔を運転した。

アクリル酸水溶液の供給量変化により蒸留塔の温度、缶出液組成ともに変動し、定常値に後帰させるために運転員の介入が必要であった。また復帰に要した時間は5時間であった。

【0060】

実施例3

実施例1の条件で、下記の方法にて蒸留塔の運転を開始した。

始めに、蒸留塔操作圧を150hPaとし、塔底に水分離後の粗製アクリル酸を張り込み、リボイラーに蒸気を投入し加熱を開始した。塔内の15段目棚段の温度が上昇し始めると同時にアクリル酸水溶液の供給を開始し、同時に供給液中の水分量に応じてトルエンの供給も開始した。過去の運転記録から目標供給量に対応する蒸気量をリボイラーに投入し、約10分で供給液量を目標値の10T/hrとした。その後、15段温度が60℃となるようにリボイラーに投入する蒸気量を微調整し、蒸留塔を安定させた。

蒸留塔の安定後、缶出液の分析を行ったところ水濃度93ppm、トルエン濃度18ppmであった。

アクリル酸水溶液供給開始から蒸留塔が定常状態で安定するまでに要した時間は30分であった。

運転開始から3ヶ月後に停止し、塔内の点検を行ったところ、内部に重合物の発生は見られなかった。

【0061】

【発明の効果】

本発明の脂肪族カルボン酸の製造方法は、上述のような構成よりなるため、蒸留対象液の供給量及び水分濃度の変化を事前に検出することにより、従来制御対象としていた温度、分離状態に変化が生じる前に蒸留塔の運転条件を最適に設定することができるので、蒸留塔の運転を安定化することができるとともに、蒸留塔の運転開始時のような非定常な状態にある時間を短縮することができる。特に装置が大型化したときには蒸留塔に影響が表れるまでの時間遅れが大きくなる傾向があるので、この本発明の効果が顕著に発揮される。

また、アクリル酸のような易重合性物質を取り扱う場合において、蒸留塔の運転を安定化させることや、運転開始時の非定常な状態にある時間を短縮できることにより重合トラブルの発生を低減できることから、各種の化合物や重合体を形成する製造原料等として工業的に有用なものである脂肪族カルボン酸の製造方法を提供することができる。

【図面の簡単な説明】

【図1】反応器で得られるアクリル酸を精製装置に供給する工程を含むアクリル酸製造工程の概略を示すフロー図である。

【符号の説明】

1 原料ガス

10 接触気相酸化反応器(酸化反応器)

11 酸化触媒

20 捕集塔(吸収塔)

21 捕集溶液

22 蒸留塔

23 ポンプ

24 冷却器

25 タンク(中間タンク)

30 共沸蒸留塔

31 油水分離器内溶媒相

32 油水分離器内水相

34 ポンプ

35 冷却器

36 タンク

37 重合防止剤

40 高沸点物質分離塔(高沸分離塔)

45 重合防止剤

46 マレイン酸分離塔

50 薄膜蒸発器

51 熱分解槽

【特許請求の範囲】

【請求項1】

脂肪族カルボン酸水溶液及び共沸溶剤を共沸蒸留塔に供給して蒸留し、共沸溶剤と水とを含む共沸混合物を塔頂液として分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収する共沸蒸留工程を含んでなる脂肪族カルボン酸の製造方法であって、

該共沸蒸留塔に供給される該脂肪族カルボン酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、該目標値に共沸溶剤の供給量を制御してなる

ことを特徴とする脂肪族カルボン酸の製造方法。

【請求項2】

前記共沸蒸留塔の缶出液の水分濃度が500ppm以下、且つ、共沸溶剤濃度が500ppm以下となるように前記共沸蒸留塔に加える熱量を調整することを特徴とする請求項1記載の脂肪族カルボン酸の製造方法。

【請求項3】

前記共沸蒸留塔に加える熱量の設定値を前記共沸蒸留塔内の特定棚段温度により決定することを特徴とする請求項1又は2記載の脂肪族カルボン酸の製造方法。

【請求項4】

前記特定棚段温度が塔頂から数えた理論段5〜15段に相当する部位の温度であることを特徴とする請求項1〜3のいずれかに記載の脂肪族カルボン酸の製造方法。

【請求項5】

前記脂肪族カルボン酸がアクリル酸であることを特徴とする請求項1〜4のいずれかに記載の脂肪族カルボン酸の製造方法。

【請求項6】

前記共沸溶剤が炭素数7〜8の脂肪族炭化水素、炭素数7〜8の芳香族炭化水素及び炭素数2〜6のハロゲン化炭化水素よりなる群から選ばれる少なくとも1種の溶剤であることを特徴とする請求項1〜5のいずれかに記載の脂肪族カルボン酸の製造方法。

【請求項7】

請求項1〜6のいずれかに記載の脂肪族カルボン酸の製造方法に使用される共沸蒸留塔を含むことを特徴とする脂肪族カルボン酸の製造装置。

【請求項1】

脂肪族カルボン酸水溶液及び共沸溶剤を共沸蒸留塔に供給して蒸留し、共沸溶剤と水とを含む共沸混合物を塔頂液として分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収する共沸蒸留工程を含んでなる脂肪族カルボン酸の製造方法であって、

該共沸蒸留塔に供給される該脂肪族カルボン酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、該目標値に共沸溶剤の供給量を制御してなる

ことを特徴とする脂肪族カルボン酸の製造方法。

【請求項2】

前記共沸蒸留塔の缶出液の水分濃度が500ppm以下、且つ、共沸溶剤濃度が500ppm以下となるように前記共沸蒸留塔に加える熱量を調整することを特徴とする請求項1記載の脂肪族カルボン酸の製造方法。

【請求項3】

前記共沸蒸留塔に加える熱量の設定値を前記共沸蒸留塔内の特定棚段温度により決定することを特徴とする請求項1又は2記載の脂肪族カルボン酸の製造方法。

【請求項4】

前記特定棚段温度が塔頂から数えた理論段5〜15段に相当する部位の温度であることを特徴とする請求項1〜3のいずれかに記載の脂肪族カルボン酸の製造方法。

【請求項5】

前記脂肪族カルボン酸がアクリル酸であることを特徴とする請求項1〜4のいずれかに記載の脂肪族カルボン酸の製造方法。

【請求項6】

前記共沸溶剤が炭素数7〜8の脂肪族炭化水素、炭素数7〜8の芳香族炭化水素及び炭素数2〜6のハロゲン化炭化水素よりなる群から選ばれる少なくとも1種の溶剤であることを特徴とする請求項1〜5のいずれかに記載の脂肪族カルボン酸の製造方法。

【請求項7】

請求項1〜6のいずれかに記載の脂肪族カルボン酸の製造方法に使用される共沸蒸留塔を含むことを特徴とする脂肪族カルボン酸の製造装置。

【図1】

【公開番号】特開2004−339084(P2004−339084A)

【公開日】平成16年12月2日(2004.12.2)

【国際特許分類】

【出願番号】特願2003−134887(P2003−134887)

【出願日】平成15年5月13日(2003.5.13)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

【公開日】平成16年12月2日(2004.12.2)

【国際特許分類】

【出願日】平成15年5月13日(2003.5.13)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

[ Back to top ]