脂肪族ポリエステルの製造方法

【課題】脂肪族ポリエステルの連続製造方法において、得られるポリエステルの粘度の振れ幅が小さい製造方法を提供する。

【解決手段】複数の反応槽のうちの少なくとも1つの重縮合反応槽の反応物出口流路に粘度計を設けて流路を通過する重縮合反応物の粘度を測定し、測定した粘度の値と目標粘度との差に基づいて、重縮合反応槽及び/又はその下流の重縮合反応槽の、温度、圧力、及び攪拌翼の攪拌回転数のうちの少なくとも1つを制御する。

【解決手段】複数の反応槽のうちの少なくとも1つの重縮合反応槽の反応物出口流路に粘度計を設けて流路を通過する重縮合反応物の粘度を測定し、測定した粘度の値と目標粘度との差に基づいて、重縮合反応槽及び/又はその下流の重縮合反応槽の、温度、圧力、及び攪拌翼の攪拌回転数のうちの少なくとも1つを制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脂肪族ポリエステルの製造方法に関する。詳しくは、得られるポリエステルの粘度の振れが少ない、脂肪族ポリエステルの連続製造法に関する。

【背景技術】

【0002】

近年、化石燃料の枯渇や大気中の二酸化炭素増加などの環境問題に対する意識が高まってきており、プラスチック業界においても製品の製造から廃棄までのライフサイクルを考慮した環境問題への対策が急務となっている。

【0003】

こうした背景のもと、環境に優しいプラスチックとして、脂肪族ジカルボン酸と脂肪族ジオールからなる脂肪族ポリエステルが注目されている。原料の脂肪族ジカルボン酸(例えばコハク酸やアジピン酸)は、植物由来のグルコースから発酵法を用いて製造でき、脂肪族ジオール(例えばエチレングリコール、プロパンジオール、ブタンジオール)も植物由来原料から製造できるので、化石燃料の省資源化をはかることができる。同時に、植物の育成により大気中の二酸化炭素が吸収されるため、二酸化炭素排出削減に大きく貢献することができる。更に、優れた生分解性を示すことも知られており、脂肪族ポリエステルは、環境に三重に優しいプラスチックであるといえる。

【0004】

脂肪族ポリエステルは、通常、脂肪族ジカルボン酸と脂肪族ジオールとから、エステル化反応と溶融重縮合反応とを行って得られるが、ポリエチレンテレフタレートのような芳香族ポリエステルとは異なり、溶融時の熱安定性が比較的悪く、高粘度のものが得にくいという問題を有している。このため、粘度を向上させるために様々な試みがなされており、例えば特許文献1には、3官能オキシカルボン酸を加えて反応させ、粘度を高めるという提案がなされている。また、特許文献2には、ジイソシアネート化合物を添加して重合度を上げ、粘度を高めるという提案がなされている。

【0005】

しかしながらこれらの方法では、重縮合反応における粘度の上昇が急激であり、工業的に連続式に脂肪族ポリエステルを製造する場合、得られるポリエステルの粘度の振れ幅が大きくなり、得られる製品の品質が安定しにくいという問題があった。脂肪族ポリエステルを工業的規模で効率よく生産するためには連続的に製造することが必要とされるが、そのような場合であっても粘度の振れ幅が小さい、品質の安定した脂肪族ポリエステルを製造する方法が求められている。

【特許文献1】特許第3079717号公報

【特許文献2】特開平5−70543号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記問題点に鑑み、脂肪族ポリエステルの連続製造方法において、得られるポリエステルの粘度の振れ幅が小さい製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者は、上記課題に関して検討を行った結果、脂肪族ポリエステルの連続製造において、反応物粘度をインラインで測定して反応条件にフィードバックすることにより粘度の振れの少ないポリエステルが得られることを見出し本発明に到達した。

【0008】

すなわち本発明は、連続した複数の反応槽を用い、エステル化反応と溶融重縮合反応とを経てポリエステルを得る、脂肪族ジカルボン酸と脂肪族ジオールとを主成分とする脂肪族ポリエステルの連続製造方法であって、複数の反応槽のうちの少なくとも1つの重縮合反応槽の反応物出口流路に粘度計を設けて流路を通過する重縮合反応物の粘度を測定し、測定した粘度の値と目標粘度との差に基づいて、重縮合反応槽及び/又はその下流の重縮合反応槽の、温度、圧力、及び攪拌翼の攪拌回転数のうちの少なくとも1つを制御することを特徴とする、脂肪族ポリエステルの製造方法を提供して前記課題を解決するものである。

【0009】

この態様において、脂肪族ポリエステルは、3官能以上の多官能化合物を共重合成分として含有することが好ましい。

【0010】

また、この態様において、粘度計は、重縮合反応槽の反応物出口流路に、検出端が直接挿入された状態で設けられることが好ましく、粘度計は、検出端を高周波で往復ねじれ振動させ、反応物粘度を測定するものであることが特に好ましい。

【0011】

更に、粘度計の検出端が反応物出口流路に直接挿入される上記態様において、粘度計の検出端は、重縮合反応槽の反応物出口流路における反応物の流れ方向と同一方向もしくは同一方向から75°以内の傾きで流路に挿入されているか、又は重縮合反応槽の反応物出口流路における反応物の流れ方向と対向する方向もしくは対向する方向から15°以内の傾きで流路に挿入されていることが好ましく、また、粘度計は、反応槽の反応物出口流路の屈曲部に取り付けられていることも好ましい。

【発明の効果】

【0012】

本発明によれば、連続的に脂肪族ポリエステルを製造する場合の、得られるポリエステルの粘度の振れを少なくすることができ、安定した品質の脂肪族ポリエステルを提供することができる。これにより、脂肪族ポリエステル製造ラインの長期間の安定運転も可能となり、効率よく脂肪族ポリエステルを製造することができる。更に、脂肪族ポリエステルを成形した製品の機械強度などの品質も安定させることができる。

【0013】

本発明のこのような作用及び利得は、次に説明する発明を実施するための最良の形態から明らかにされる。

【発明を実施するための最良の形態】

【0014】

本発明の製造方法により製造される脂肪族ポリエステルは、脂肪族ジカルボン酸と脂肪族ジオールを主成分とするポリエステルであり、エステル化反応とそれに続く溶融重縮合反応によって製造される。ここで、「脂肪族ジカルボン酸と脂肪族ジオールを主成分とする」とは、本発明のポリエステルを構成する全ジカルボン酸成分の85モル%以上が脂肪族ジカルボン酸であり、本発明のポリエステルを構成する全ジオール成分の85モル%以上が脂肪族ジオールであることをいう。以下、脂肪族ポリエステルの原料及び本発明の製造方法について、詳細に説明する。

【0015】

(1)脂肪族ポリエステルの原料

脂肪族ポリエステルの原料である脂肪族ジカルボン酸成分としては、具体的には、例えば、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ウンデカジカルボン酸、ドデカジカルボン酸、ダイマー酸、ヘキサヒドロフタル酸、ヘキサヒドロイソフタル酸、ヘキサヒドロテレフタル酸などが挙げられる。これら脂肪族ジカルボン酸は、単独で用いても2種以上併用してもよい。これらの中でも、得られるポリエステルの物性の面から、コハク酸、アジピン酸、セバシン酸が好ましく、特にはコハク酸が好ましい。コハク酸は得られる脂肪族ポリエステルの融点(耐熱性)、生分解性、力学特性の観点から全脂肪族ジカルボン酸に対して50モル%以上であることが好ましく、70モル%以上がより好ましく、特に好ましくは90モル%以上である。

【0016】

また、ジカルボン酸成分として、上記脂肪族ジカルボン酸の他に、芳香族ジカルボン酸を併用してもよく、芳香族ジカルボン酸の具体的な例としては、テレフタル酸、イソフタル酸、ナフタレンジカルボン酸、ジフェニルジカルボン酸等が挙げられる。芳香族ジカルボン酸も、単独で用いても2種以上用いてもよい。

【0017】

脂肪族ポリエステルの他の原料である脂肪族ジオール成分としては、具体的には、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、ネオペンチルグリコール、ジエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコール、1,2−シクロヘキサンジオール、1,4−シクロヘキサンジオール、1,2−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール等が挙げられ、これらは単独で用いても2種以上併用してもよい。これらの中でも、得られるポリエステルの物性の面から、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノールが好ましく、特に1,4−ブタンジオールが好ましい。1,4−ブタンジオールは、得られる脂肪族ポリエステルの融点(耐熱性)、生分解性、力学特性の観点から全脂肪族ジオールに対して50モル%以上であることが好ましく、70モル%以上がより好ましく、特に好ましくは90モル%以上である。

【0018】

本発明において、脂肪族ポリエステルには、上記のジカルボン酸成分及び脂肪族ジオール成分以外の他の構成成分を含有させてもよい。その他の構成成分となる共重合成分としては、乳酸、グリコール酸、ヒドロキシ酪酸、ヒドロキシカプロン酸、2−ヒドロキシ3,3−ジメチル酪酸、2−ヒドロキシ−3−メチル酪酸、2−ヒドロキシイソカプロン酸、リンゴ酸、クエン酸、及びこれらオキシカルボン酸のエステル、ラクトン、オキシカルボン酸重合体などのオキシカルボン酸類;マレイン酸やフマル酸等の不飽和カルボン酸;グリセリン、トリメチロールプロパン、ペンタエリスリトール等の3官能以上の多価アルコール;プロパントリカルボン酸、ピロメリット酸、トリメリット酸ベンゾフェノンテトラカルボン酸及びこれらの無水物などの3官能以上の多価カルボン酸又はその無水物;等が挙げられる。

【0019】

特に、3官能以上のオキシカルボン酸、3官能以上のアルコール、3官能以上のカルボン酸などの多官能化合物は、共重合成分として少量加えることにより、高粘度のポリエステルが得られるため好ましい。中でも、リンゴ酸、クエン酸などのオキシカルボン酸が好ましく、特にはリンゴ酸が好ましく用いられる。これら3官能以上の多官能化合物を加える場合、その量は、全ジカルボン酸成分に対して、0.001〜5モル%であることが好ましく、より好ましくは0.05〜0.5モル%である。この範囲の上限超過ではゲル(未溶融物)が生成しやすく、下限未満では粘度上昇の効果が得にくい傾向がある。

【0020】

本発明の製造方法においては、反応の促進のために、エステル化反応や重縮合反応で反応触媒を添加することもできる。エステル化反応においては無触媒でも十分な反応速度を得ることができるが、重縮合反応においては無触媒では反応が進みにいため、触媒を用いることが好ましい。

【0021】

エステル化反応触媒としては後述する重縮合触媒と同様のものを使用することができ、中でも、チタン化合物、ジルコニウム化合物、ゲルマニウム化合物が好ましい。

【0022】

重縮合反応触媒としては、一般には、周期表1〜14族の金属元素のうち少なくとも1種を含む化合物が用いられる。金属元素としては、具体的には、スカンジウム、イットリウム、サマリウム、チタン、ジルコニウム、バナジウム、クロム、モリブデン、タングステン、錫、アンチモン、セリウム、ゲルマニウム、亜鉛、コバルト、マンガン、鉄、アルミニウム、マグネシウム、カルシウム、ストロンチウム、ナトリウム及びカリウム等が挙げられる。その中では、スカンジウム、イットリウム、チタン、ジルコニウム、バナジウム、モリブデン、タングステン、亜鉛、鉄、ゲルマニウムが好ましく、特に、チタン、ジルコニウム、タングステン、鉄、ゲルマニウムが好ましい。更に、ポリエステルの熱安定性や耐加水分解性に影響を与える末端濃度を低減させるためには、上記金属の中では、ルイス酸性を示す周期表3〜6族の金属元素が好ましい。具体的には、スカンジウム、チタン、ジルコニウム、バナジウム、モリブデン、タングステンであり、特に、入手のし易さからチタン、ジルコニウムが好ましい。

【0023】

本発明においては、触媒として、これらの金属元素を含むカルボン酸塩、アルコキシ塩、有機スルホン酸塩又はβ―ジケトナート塩等の有機基を含む化合物、更には前記した金属の酸化物、ハロゲン化物等の無機化合物及びそれらの混合物が好ましく用いられる。

【0024】

また、白水春雄著「粘土鉱物学」朝倉書店(1995年)等に記載される公知の層状珪酸塩を単独であるいは上記金属化合物と組み合わせた触媒を使用すると、重縮合速度が向上する場合があるため、このような触媒系もまた好ましく用いられる。

【0025】

層状珪酸塩としては、具体的には、ディッカイト、ナクライト、カオリナイト、アノーキサイト、メタハロイサイト、ハロイサイト等のカオリン族、クリソタイル、リザルダイト、アンチゴライト等の蛇紋石族、モンモリロナイト、ザウコナイト、バイデライト、ノントロナイト、サポナイト、ヘクトライト、スチーブンサイト等のスメクタイト族、バーミキュライト等のバーミキュライト族、雲母、イライト、セリサイト、海緑石等の雲母族、アタパルジャイト、セピオライト、パリゴルスカイト、ベントナイト、パイロフィライト、タルク及び緑泥石群等が挙げられる。

【0026】

本発明においては、触媒は、重合時に溶融あるいは溶解した状態であると重合速度が高くなる理由から、重合時に液状であるか、エステル低重合体やポリエステルに溶解する化合物が好ましい。また、重縮合は無溶媒で行うことが好ましいが、これとは別に、触媒を溶解させるために少量の溶媒を使用してもよい。この触媒溶解用の溶媒としては、メタノール、エタノール、イソプロパノール、ブタノールなどのアルコール類、エチレングリコール、ブタンジオール、ペンタンジオールなどの前述のジオール類、ジエチルエーテル、テトラヒドロフラン等のエーテル類、アセトニトリル等のニトリル類、ヘプタン、トルエン等の炭化水素化合物、水ならびにそれらの混合物等が挙げられ、その使用量は、触媒濃度が、通常0.0001質量%以上、99質量%以下となるように使用する。

【0027】

チタン化合物としては、テトラアルキルチタネート及びその加水分解物が好ましく、具体的には、テトラ−n−プロピルチタネート、テトライソプロピルチタネート、テトラ−n−ブチルチタネート、テトラ−t−ブチルチタネート、テトラフェニルチタネート、テトラシクロヘキシルチタネート、テトラベンジルチタネート及びこれらの混合チタネート、及びこれらの加水分解物が挙げられる。また、チタン(オキシ)アセチルアセトネート、チタンテトラアセチルアセトネート、チタン(ジイソプロキシド)アセチルアセトネート、チタンビス(アンモニウムラクテイト)ジヒドロキシド、チタンビス(エチルアセトアセテート)ジイソプロポキシド、チタン(トリエタノールアミネート)イソプロポキシド、ポリヒドロキシチタンステアレート、チタンラクテート、チタントリエタノールアミネート、ブチルチタネートダイマー等も好んで用いられる。また、アルコール、アルカリ土類金属化合物、リン酸エステル化合物、及びチタン化合物を混合することにより得られる液状物も用いられる。これらの中では、テトラ−n−プロピルチタネート、テトライソプロピルチタネート及びテトラ−n−ブチルチタネート、チタン(オキシ)アセチルアセトネート、チタンテトラアセチルアセトネート、チタンビス(アンモニウムラクテイト)ジヒドロキシド、ポリヒドロキシチタンステアレート、チタンラクテート、ブチルチタネートダイマー及び、アルコール、アルカリ土類金属化合物、リン酸エステル化合物、及びチタン化合物を混合することにより得られる液状物、が好ましく、テトラ−n−ブチルチタネート、チタン(オキシ)アセチルアセトネート、チタンテトラアセチルアセトネート、ポリヒドロキシチタンステアレート、チタンラクテート、ブチルチタネートダイマー及び、アルコール、アルカリ土類金属化合物、リン酸エステル化合物、及びチタン化合物を混合することにより得られる液状物がより好ましく、特に、テトラ−n−ブチルチタネート、ポリヒドロキシチタンステアレート、チタン(オキシ)アセチルアセトネート、チタンテトラアセチルアセトネート及び、アルコール、アルカリ土類金属化合物、リン酸エステル化合物、及びチタン化合物を混合することにより得られる液状物が好ましい。

【0028】

ジルコニウム化合物としては、具体的には、ジルコニウムテトラアセテイト、ジルコニウムアセテイトヒドロキシド、ジルコニウムトリス(ブトキシ)ステアレート、ジルコニルジアセテイト、シュウ酸ジルコニウム、シュウ酸ジルコニル、シュウ酸ジルコニウムアンモニウム、シュウ酸ジルコニウムカリウム、ポリヒドロキシジルコニウムステアレート、ジルコニウムエトキシド、ジルコニウムテトラ−n−プロポキシド、ジルコニウムテトライソプロポキシド、ジルコニウムテトラ−n−ブトキシド、ジルコニウムテトラ−t−ブトキシド、ジルコニウムトリブトキシアセチルアセトネートならびにそれらの混合物が例示される。これらの中では、ジルコニルジアセテイト、ジルコニウムトリス(ブトキシ)ステアレート、ジルコニウムテトラアセテイト、ジルコニウムアセテイトヒドロキシド、シュウ酸ジルコニウムアンモニウム、シュウ酸ジルコニウムカリウム、ポリヒドロキシジルコニウムステアレート、ジルコニウムテトラ−n−プロポキシド、ジルコニウムテトライソプロポキシド、ジルコニウムテトラ−n−ブトキシド、ジルコニウムテトラ−t−ブトキシドが好ましく、ジルコニルジアセテイト、ジルコニウムテトラアセテイト、ジルコニウムアセテイトヒドロキシド、ジルコニウムトリス(ブトキシ)ステアレート、シュウ酸ジルコニウムアンモニウム、ジルコニウムテトラ−n−プロポキシド、ジルコニウムテトラ−n−ブトキシドがより好ましく、特にジルコニウムトリス(ブトキシ)ステアレートが着色のない高重合度のポリエステルが容易に得られることから好ましい。

【0029】

ゲルマニウム化合物としては、具体的には、酸化ゲルマニウムや塩化ゲルマニウム等の無機ゲルマニウム化合物、テトラアルコキシゲルマニウムなどの有機ゲルマニウム化合物が挙げられる。価格や入手の容易さなどから、酸化ゲルマニウム、テトラエトキシゲルマニウム及びテトラブトキシゲルマニウムなどが好ましく、特に、酸化ゲルマニウムが好ましい。

【0030】

その他の金属含有化合物としては、炭酸スカンジウム、スカンジウムアセテート、スカンジウムクロリド、スカンジウムアセチルアセトネート等のスカンジウム化合物、炭酸イットリウム、イットリウムクロリド、イットリウムアセテート、イットリウムアセチルアセトネート等のイットリウム化合物、バナジウムクロリド、三塩化バナジウムオキシド、バナジウムアセチルアセトネート、バナジウムアセチルアセトネートオキシド等のバナジウム化合物、モリブデンクロリド、モリブデンアセテート等のモリブデン化合物、タングステンクロリド、タングステンアセテート、タングステン酸等のタングステン化合物、セリウムクロリド、サマリウムクロリド、イッテルビウムクロリド等のランタノイド化合物等が挙げられる。

【0031】

重縮合触媒として金属化合物を用いる場合の触媒添加量は、生成するポリエステルに対する金属量として、下限値が通常、0.1ppm以上、好ましくは0.5ppm以上、より好ましくは1ppm以上であり、上限値が通常、3000ppm以下、好ましくは1000ppm以下、より好ましくは250ppm以下、特に好ましくは130ppm以下である。使用する触媒量が多すぎると、経済的に不利であるばかりでなく、理由は未だ詳らかではないが、ポリエステル中のカルボキシル基末端濃度が多くなる場合があるため、カルボキシル基末端量ならびに残留触媒濃度の増大によりポリエステルの熱安定性や耐加水分解性が低下する場合がある。逆に少なすぎると重合活性が低くなり、それに伴いポリエステル製造中にポリエステルの熱分解が誘発され、実用上有用な物性を示すポリエステルが得られにくくなる。

【0032】

触媒の反応系への添加位置は、重縮合反応工程以前であれば特に限定されず、原料仕込み時に添加しておいてもよいが、水が多く存在、もしくは発生している状況下で触媒が共存すると触媒が失活し、異物が析出する原因となり製品の品質を損なう場合があるため、エステル化反応工程以後に添加するのが好ましい。

【0033】

(2)脂肪族ポリエステルの製造方法

本発明の脂肪族ポリエステルの製造方法は、重縮合反応槽の反応物出口流路に粘度計を設けて反応物粘度をインラインで測定し、反応条件にフィードバック及び/又はフィードフォワードしながら連続製造することを特徴とするものであり、反応装置としては、公知のポリエステルに製造に用いられるものを採用することができる。

【0034】

以下に、脂肪族ジカルボン酸としてコハク酸、脂肪族ジオールとして1,4−ブタンジオール、多官能化合物としてリンゴ酸を原料とした、本発明にかかる脂肪族ポリエステルの製造方法の好ましい実施態様について、添付図面の参照符号を付記しつつ説明するが、本発明は図示の形態に限定されるものではない。

【0035】

図1は、本発明におけるエステル化反応工程の一実施形態を示す概略図、図2は、本発明における重縮合工程の一実施形態を示す概略図、図3は、振動式インライン粘度計の設置例を示す概略図である。

【0036】

図1において、原料のコハク酸、リンゴ酸は、通常、原料混合槽(図示せず)で1,4−ブタンジオールと混合され、原料供給ライン1からスラリー又は液体の形態でエステル化反応槽Aに供給される。また、エステル化反応時に触媒添加する場合は、触媒調整槽(図示せず)で1,4−ブタンジオールの溶液とした後、エステル化槽触媒供給ライン3から供給される。

【0037】

ここで、コハク酸に対する1,4−ブタンジオールの仕込みモル比は通常0.95〜2.0、好ましくは1.0〜1.7、より好ましくは1.05〜1.40である。また、コハク酸に対するリンゴ酸の仕込みモル%は0.05〜0.50モル%が好ましい。図示の態様では、エステル化反応は1つのエステル化反応槽Aで行われるが、連続する複数の反応槽で行うこともできる。エステル化反応温度は、下限が通常150℃以上、好ましくは180℃以上、上限が通常260℃以下、好ましくは250℃以下である。反応雰囲気は、通常、窒素、アルゴン等の不活性ガス雰囲気下である。反応圧力は通常、10kPa〜150kPaであるが、常圧が好ましい。反応時間は、通常1時間以上であり、上限が通常10時間以下、好ましくは、4時間以下である。

【0038】

本発明に用いるエステル化反応槽Aとしては、公知のものが使用でき、縦型攪拌完全混合槽、縦型熱対流式混合槽、塔型連続反応槽等の型式のいずれであってもよく、また、単数槽としても、同種又は異種の槽を直列させた複数槽としてもよい。中でも攪拌装置を有する反応槽が好ましく、攪拌装置としては、動力部及び軸受、軸、攪拌翼からなる通常のタイプの他、タービンステーター型高速回転式攪拌機、ディスクミル型攪拌機、ローターミル型攪拌機等の高速回転するタイプも用いることができる。

【0039】

攪拌の形態にも制限はなく、反応槽中の反応液を反応槽の上部、下部、横部等から直接攪拌する通常の攪拌方法の他、反応液の一部を反応槽の外部に配管等で持ち出してラインミキサ−等で攪拌し、反応液を循環させる方法もとることができる。また、攪拌翼の種類も公知のものが選択でき、具体的にはプロペラ翼、スクリュー翼、タービン翼、ファンタービン翼、ディスクタービン翼、ファウドラー翼、フルゾーン翼、マックスブレンド翼等が挙げられる。

【0040】

エステル化反応槽Aから留出するガスは、留出ライン5を経て精留塔Cで高沸成分と低沸成分とに分離される。通常、高沸成分の主成分は1,4−ブタンジオールであり、低沸成分の主成分は、水及びTHFである。

【0041】

精留塔Cで分離された高沸成分は、抜出ライン6から抜き出され、ポンプDを経て、一部は再循環ライン2から反応槽Aに循環され、一部は循環ライン7から精留塔Cに戻される。また、余剰分は抜出ライン8から外部に抜き出される。一方、精留塔Cで分離された軽沸成分はガス抜出ライン9から抜き出され、コンデンサGで凝縮され、凝縮液ライン10を経てタンクFに一時溜められる。タンクFに集められた軽沸成分の一部は、抜出ライン11、ポンプE及び循環ライン12を経て精留塔Cに戻され、残部は、抜出ライン13を経て外部に抜き出される。コンデンサGはベントライン14を経て排気装置(図示せず)に接続されている。反応槽A内で生成したエステル化反応物は、抜出ポンプB及びエステル化反応物の抜出ライン4を経て第1重縮合反応槽aに供給される。

【0042】

図1に示す工程においては、再循環1,4−ブタンジオールの再循環ライン2にエステル化槽触媒供給ライン3を連結し、両者を混合した後、反応槽Aの液相部に供給する態様が示されているが、両者は独立していてもよい。また、原料供給ライン1は反応槽Aの液相部に接続されていてもよい。また、重縮合前のエステル化反応物に触媒を添加する場合は、調製槽(図示せず)で所定濃度に調製した後、図2における触媒供給ラインL7を経て、エステル化反応物の抜出ライン4に供給される。

【0043】

抜出ライン4から図2に示される第1重縮合反応槽aに供給されたエステル化反応物は、減圧下に重縮合されてポリエステル低重合体となり、その後、抜出用ギヤポンプc及び出口流路である抜出ラインL1を経て第2重縮合反応槽dに供給される。第2重縮合反応槽dでは、通常、第1重縮合反応槽aよりも低い圧力で更に重縮合反応が進められる。得られた重縮合物は、抜出用ギヤポンプe及び出口流路である抜出ラインL3を経て、第3重縮合反応槽kに供給される。

【0044】

本発明に用いる重縮合反応槽の型式に特に制限はなく、例えば、縦型攪拌重合槽、横型攪拌重合槽、薄膜蒸発式重合槽などを挙げることができる。重縮合反応槽は、1基とすることも、図示のように同種又は異種の複数基の槽を直列させた複数槽とすることもできるが、複数槽とすることが好ましく、反応液の粘度が上昇する重縮合の後期は界面更新性とプラグフロー性、セルフクリーニング性に優れた薄膜蒸発機能を有した横型攪拌重合機を選定することが好ましい。本実施態様において、第3重縮合反応槽kは、複数個の攪拌翼ブロックで構成され、2軸のセルフクリーニングタイプの攪拌翼を具備した横型の反応槽である。

【0045】

抜出ラインL3を通じて第2重縮合反応槽dから第3重縮合反応槽kに導入された重縮合物は、ここで更に重縮合反応が進められた後、抜出用ギヤポンプm、出口流路である抜出ラインL5及びL5中に設置されたインライン粘度計nを経てダイスヘッドgから溶融したストランドの形態で抜き出され、水などで冷却された後、回転式カッターhで切断されてペレットとなる。符号L2、L4、L6は、それぞれ、第1重縮合反応槽a、第2重縮合反応槽d、第3重縮合反応槽kのベントラインである。

【0046】

重縮合反応は、通常、減圧下で行われる。最終重縮合反応槽の反応圧力は、下限が通常0.01kPa以上、好ましくは0.03kPa以上であり、上限が通常1.4kPa以下、好ましくは0.4kPa以下である。重縮合反応時の圧力が高すぎると、重縮合時間が長くなり、それに伴いポリエステルの熱分解による分子量低下や着色が引き起こされ、実用上充分な特性を示すポリエステルの製造が難しくなる傾向がある。一方、超高真空重縮合設備を用いて製造する手法は重縮合反応速度を向上させる観点からは好ましい態様であるが、極めて高額な設備投資が必要となるため、経済的には不利である。反応温度は、下限が通常150℃以上、好ましくは180℃以上であり、上限が通常270℃以下、好ましくは260℃以下の範囲である。この温度が低すぎると、重縮合反応速度が遅く、高重合度のポリエステル製造に長時間を要するばかりでなく、高動力の撹拌機も必要となるため、経済的に不利である。一方、反応温度が高すぎると製造時のポリマーの熱分解が引き起こされ、高重合度のポリエステルの製造が難しくなる傾向がある。反応時間は、下限が通常1時間以上であり、上限が通常15時間以下、好ましくは8時間以下、より好ましくは6時間以下である。反応時間が短すぎると反応が不充分で高重合度のポリエステルが得にくく、その成形品の機械物性が劣る傾向となる。一方、反応時間が長すぎると、ポリエステルの熱分解による分子量低下が顕著となり、その成形品の機械物性が劣る傾向となるばかりでなく、ポリエステル樹脂の耐久性に悪影響を与えるカルボキシル基末端量が熱分解により増加する場合がある。本発明において、これら反応圧力や反応温度は、インライン粘度計nによる粘度測定の結果によって反応中に連続的又は断続的に適宜制御され、得られるポリエステルの粘度が一定になるように調整される。

【0047】

本実施態様では、脂肪族ポリエステルの粘度を測定するインライン粘度計nは、第3重縮合反応槽kの出口流路である抜き出しラインL5に設置されている。インライン粘度計nの測定値は、制御装置(図示せず)に転送され、予め設定された目標粘度との差に基づいて、第3重縮合反応槽kの温度、圧力、攪拌翼の攪拌回転数の少なくとも一つが制御される。

【0048】

具体的には、例えば、測定値が目標粘度を下回る場合は、重縮合反応を促進するために、温度は高く、圧力は低く、攪拌回転数は高くなるように制御される。逆に、測定値が目標粘度を上回る場合は、重縮合反応を抑制するために、温度は低く、圧力は高く、攪拌回転数は低くなるように制御される。

【0049】

インライン粘度計nの設置場所は、重縮合反応槽の反応物出口流路であればその位置に制限はなく、例えば第2重縮合反応槽dと第3重縮合反応槽kとを結ぶL3(第2重縮合反応槽dの出口流路)に設置したり、第1重縮合反応槽aと第2重縮合反応槽dとを結ぶL1(第1重縮合反応槽aの出口流路)に設置したりしてもよい。これらの場合においても、流路を通過する重縮合反応物の粘度を測定し、測定した粘度の値と重縮合反応物の目標粘度との差に基づいて、上記と同様に上流の重縮合反応槽及び/又はその下流の重縮合反応槽の温度、圧力、攪拌翼の攪拌回転数のうちの少なくとも一つが制御される。インライン粘度計nは、いずれかの反応槽の出口流路に1つ設置されていても、複数の反応槽の出口流路に1つずつ設置されていてもよい。

【0050】

本発明で用いられるインライン粘度計nは、ポリエステルのように溶融時の粘度の高い反応物の粘度が連続的に測定できるものであることが必要であり、インライン粘度計の形式としては、例えば、(i)細管中の圧力損失を測定する形式のもの、(ii)反応物の攪拌翼の回転トルクを測定する形式のもの、(iii)反応物中に突き出した検出端に高周波の往復ねじれ振動を与え、反応物の粘性による振動遅れ、又はエネルギー減衰を検知して粘度として検出する方法などがある。中でも、(iii)が測定精度の点で好ましい。(i)及び(ii)は脂肪族ポリエステルによく適用されるような多官能化合物を含む反応系では、反応物粘度の上昇が急激で正確な測定ができないことがある。また、(i)のように細管に粘性物を導くような方式では細管内で滞留が起きやすく、多官能化合物起因によるゲルが発生しやすいので長時間運転において不具合が発生することがある。また、(ii)は粘度変化に対する、攪拌翼の回転トルク変化が小さいので、検出感度が鈍い傾向となる。(iii)のような、検出端を高周波で往復ねじれ振動させて反応物粘度を測定する方式の振動式粘度計としては、例えば、エム・ティー・エル・インストゥルメンツ(株)社製XLシリーズ等が挙げられる。

【0051】

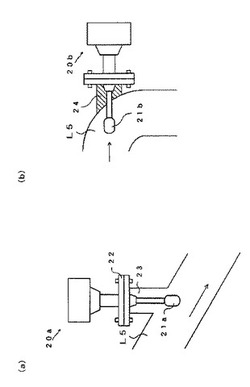

図3は、本発明において好ましく用いられる振動式インライン粘度計の設置例を示す概略図である。図3(a)では、振動式インライン粘度計20aは、フランジ22を介して、ボルト及びナットにより反応槽の出口流路L5に固定され、検出端(センサ部)21aは重縮合反応物の流れ方向と同一方向から75°以内の傾きで直接挿入されている。一方、図3(b)では、振動式インライン粘度計20bは、フランジ22を介して、ボルト及びナットにより反応槽の出口流路L5の屈曲部に固定され、検出端(センサ部)21bは重縮合反応物の流れ方向に対して対向するように挿入されている。

【0052】

流路に設置される粘度計の設置場所は、高粘度の反応物の流れ応力によって折損することを回避するため、図3(a)に示されるように、その検出端が、流路内における反応物の流れ方向と同一方向もしくは同一方向から75°以内の傾きで流路に挿入されているか、又は図3(b)に示されるように、反応槽の出口流路における反応物の流れ方向と対向する方向もしくは対向する方向から15°以内の傾きで配管に挿入されるように設置するのが好ましい。ここで、流路内の反応物の流れ方向と粘度計の検出端とのなす傾きとは、粘度計の検出端近傍における流路内の反応物の流れ方向と、粘度計の検出端の挿入方向とが形成する角度(0°以上90°未満)のことをいう。なお、流れ方向と検出端の挿入方向とが対向している場合も、両者のなす角度は同様に定義される。

【0053】

粘度計の取り付けに際しては、取り付け箇所に溶融ポリエステルが滞留してゲルや異物が発生するのを防ぐために、出口流路L5と粘度計との取り付け箇所のデッドスペース23をなくすように施工することが好ましい。そのような施工方法としては、例えば、上部フランジを印籠蓋構造にすることが挙げられる。

【0054】

具体的には、図3(b)に示されるように、短管空隙部と同形状の金属塊24を接合した(検出端は中心を通す)上部フランジを作成し、上下フランジを固定して、出口流路L5の配管内面に対し、短管接合面での凹凸がないようする方法が挙げられる。この態様では、出口流路L5と粘度計との取り付け箇所のデッドスペース(短管空隙部)が存在せず、この部分での重縮合反応物の滞留によるゲルや異物の発生を防ぐことができる。

【実施例】

【0055】

以下に実施例により本発明を更に具体的に説明するが、本発明は以下の実施例に限定されるものではない。なお、以下で行う物性及び評価項目の測定方法は次の通りである。

【0056】

<触媒中の金属元素分析>

試料0.1gをケルダールフラスコ中で硫酸存在下、過酸化水素で湿式分解の後、蒸留水にて定容したものについて、プラズマ発光分光分析装置(JOBIN YVON社製ICP−AES ULtrace JY−138U型)を用いて定量分析し、触媒中の金属含量(質量%)に換算した。

【0057】

<触媒溶液のpH分析>

東亜DKK社製自動滴定装置(AUT−301型)を用い、大気下でpH電極を液状触媒に浸して測定した。

【0058】

<エステル化率>

以下の計算式(1)によって酸価及びケン化価から算出した。酸価は、ベンジルアルコールに試料を溶解させ、0.1NのKOH/メタノール溶液を使用して滴定により求めた。ケン化価は0.5NのKOH/エタノール溶液でオリゴマーを加水分解し、0.5Nの塩酸で滴定し求めた。

【0059】

エステル化率=((ケン化価−酸価)/ケン化価)×100・・・(1)

【0060】

<固有粘度(IV)>

ウベローデ型粘度計を使用し次の要領で求めた。すなわち、フェノール/テトラクロロエタン(質量比1/1)の混合溶媒を使用し、30℃において、濃度0.5g/dLのポリマー溶液及び溶媒のみの落下秒数を測定し、以下の式(2)より求めた。

【0061】

IV=((1+4KHηSP)0.5−1)/(2KHC) ・・・(2)

(但し、ηSP=η/η0−1であり、ηはポリマー溶液落下秒数、η0は溶媒の落下秒数、Cはポリマー溶液濃度(g/dL)、KHはハギンズの定数である。KHは0.33を採用した。)

【0062】

(実施例1)

[触媒溶液の調製]

撹拌装置付き500mlのガラス製ナス型フラスコに酢酸マグネシウム・4水和物を62.0g入れ、更に250gの無水エタノール(純度99%以上)を加えた。更にエチルアシッドホスフェート(モノエステル体とジエステル体の混合質量比は45:55)を35.8g加え、23℃で撹拌を行った。15分後に酢酸マグネシウムが完全に溶解したことを確認後、テトラ−n−ブチルチタネートを75.0g添加した。更に10分間撹拌を継続し、均一混合溶液を得た。この混合溶液を、1Lのナス型フラスコに移し、60℃のオイルバス中でエバポレーターによって減圧下で濃縮を行った。約1時間後に殆どのエタノールが留去され、半透明の粘稠な液体が残った。オイルバスの温度を更に80℃まで上昇させ、665Paの減圧下で更に濃縮を行った。粘稠な液体は表面から粉体状へと徐々に変化し、約2時間後には完全に粉体化した。その後、窒素を用いて常圧に戻し、室温まで冷却し、淡黄色粉体108gを得た。得られた触媒の金属元素分析値は、チタン原子含有量が10.3質量%、マグネシウム原子含有量が6.8質量%、リン原子含有量が7.8質量%であり、モル比としては、チタン/リン=0.78、マグネシウム/リン=1.0であった。また、エタノール溶媒を除く原料総質量に対して37%の製造時質量減少率が認められた。なお、この粉体においては、エチルアシッドホスフェート由来のエタノールやテトラ−n−ブチルチタネート由来のブタノール、1,4−ブタンジオールのアルコキシド基由来の吸収がNMR上で観測されず、本触媒のチタン金属には有機アルコキシド基が結合していないことが判明した。

【0063】

更に、粉体状の触媒を1,4−ブタンジオールに溶解させ、チタン原子として3.4質量%となるように調製した。1,4−ブタンジオール中における保存安定性は良好であり、窒素雰囲気下40℃で保存した触媒溶液は少なくとも40日間析出物の生成は認められなかった。また、この触媒溶液のpHは6.1であった。

【0064】

[脂肪族ポリエステルの連続重縮合]

図1に示すエステル化工程と図2に示す重縮合工程を通し、次の要領で脂肪族ポリエステル樹脂の製造を行った。まず、コハク酸1.00モルに対して、1,4−ブタンジオール1.30モル及びリンゴ酸0.0033モルの割合で混合した60℃のスラリーをスラリー調製槽から原料供給ライン(1)を通じ、予め、エステル化率99%の脂肪族ポリエステルオリゴマーを充填し230℃に保持した攪拌機を有するエステル化反応槽(A)に、42kg/hとなるように連続的に供給した。同時に、再循環ライン(2)から100℃の精留塔(C)の塔底成分(98質量%以上が1,4−ブタンジオール)を3.0kg/hで供給した。

【0065】

反応槽(A)の内温は230℃、圧力は101kPaとし、生成する水とテトラヒドロフラン及び余剰の1,4−ブタンジオールを、留出ライン(5)から留出させ、精留塔(C)で高沸成分と低沸成分とに分離した。系が安定した後の塔底の高沸成分は、98質量%以上が1,4−ブタンジオールであり、精留塔(C)の液面が一定になるように、抜出ライン(8)を通じてその一部を外部に抜き出した。一方、水とTHFを主体とする低沸成分は塔頂よりガスの形態で抜き出し、コンデンサ(G)で凝縮させ、タンク(F)の液面が一定になるように、抜出ライン(13)より外部に抜き出した。

【0066】

反応槽(A)で生成したオリゴマーの一定量は、ポンプ(B)を使用し、オリゴマーの抜出ライン(4)から抜き出し、反応槽(A)内液のコハク酸ユニット換算での滞留時間が3時間になるように液面を制御した。抜出ライン(4)から抜き出したオリゴマーは、第1重縮合反応槽(a)に連続的に供給した。系が安定した後、エステル化反応槽(A)の出口で採取した反応物のエステル化率は90.6%であった。

【0067】

予め前述手法にて調製した触媒溶液を更に1,4−ブタンジオールで希釈して、チタン原子としての濃度を0.17質量%とした。この液を供給ライン(L7)を通じてエステル化反応物の抜出ライン(4)に1.0kg/hで供給した。

【0068】

第1重縮合反応槽(a)の内温は250℃、圧力2.7kPaとし、滞留時間が2時間になるように液面制御を行った。減圧機(図示せず)に接続されたベントライン(L2)から、水、テトラヒドロフラン、1,4−ブタンジオールを抜き出しながら、初期重縮合反応を行った。抜き出した反応液は第2重縮合反応槽(d)に連続的に供給した。

【0069】

第2重縮合反応槽(d)の内温は250℃、圧力400Paとし、滞留時間が1時間になるように液面制御を行い、減圧機(図示せず)に接続されたベントライン(L4)から、水、テトラヒドロフラン、1,4−ブタンジオールを抜き出しながら、更に重縮合反応 を進めた。得られたポリマーは、抜出用ギヤポンプ(e)により抜出ライン(L3)を経由し、第3重縮合反応槽(k)に連続的に供給した。

【0070】

第3重縮合反応槽(k)の反応条件は、生成した脂肪族ポリエステルの粘度を一定に保つように、その出口流路に相当する配管(L5)に設置された振動式インライン粘度計(n)により制御した。制御は、予め求めたインライン粘度計での粘度値と固有粘度IVとの関係から、目標とする固有粘度IVに対応するインライン粘度計の目標粘度値を求め、この数値と運転中のインライン粘度計の測定値との差から圧力を制御した。具体的には、脂肪族ポリエステルの固有粘度の目標値をIV=1.90dL/gとし、第3重縮合反応槽の攪拌回転数を6rpmに、温度を250℃にそれぞれ固定し、目標粘度値に対応して圧力を130±65Paの範囲で制御した。また、反応の間は滞留時間が1時間になるように液面制御を行った。

【0071】

以上の条件下で1週間運転を継続し、得られる脂肪族ポリエステルを4時間毎にサンプリングし固有粘度IVを測定したところ、脂肪族ポリエステルの固有粘度の変動はIV=1.90±0.03dL/gの範囲であった。

【0072】

(実施例2)

第3重縮合反応槽の圧力を130Paに固定し、攪拌回転数を6rpm〜8rpmの範囲でインライン粘度計の粘度値と目標値との差により制御した以外は、実施例1と同様にして脂肪族ポリエステルを製造した。1週間運転を継続したところ、生成した脂肪族ポリエステルの固有粘度の変動はIV=1.90±0.05dL/gの範囲であった。

【0073】

(実施例3)

第3重縮合反応槽の圧力を130Paに固定し、温度を250℃±3℃の範囲でインライン粘度計の粘度値と目標値との差により制御した以外は、実施例1と同様にして脂肪族ポリエステルを製造した。1週間運転を継続したところ、生成した脂肪族ポリエステルの固有粘度の変動はIV=1.90±0.06dL/gの範囲であった。

【0074】

(実施例4)

実施例1において、第3重縮合反応槽の(L5)に設置された振動式インライン粘度計(n)の替わりに、出口流路(L5)にバイパス配管を設け、このバイパス配管に細管式インライン粘度計(n)を設置したこと以外は、実施例1と同様にして、脂肪族ポリエステルを製造した。5日目で粘度計細管部の閉塞挙動が見受けられたので、予備の細管式粘度計に切り替えて1週間運転を継続した。生成した脂肪族ポリエステルの固有粘度の変動はIV=1.90±0.08dL/gの範囲であった。

【0075】

(比較例1)

実施例1において、第3重縮合反応槽の出口流路(L5)にインライン粘度計(n)を設置せず、インライン粘度計による制御をせずに脂肪族ポリエステルを製造した。得られるポリエステルを1時間毎にサンプリングして、固有粘度(IV)を測定し、該固有粘度を実施例1と同じ目標値に保持すべく第3重縮合反応槽の圧力を制御した。他は、実施例1と同様にして実施した。生成した脂肪族ポリエステルの固有粘度の変動はIV=1.90±0.14dL/gの範囲であり、実施例1〜4と比較して大きな固有粘度の変動がみられた。

【0076】

以上、現時点において、最も実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲及び明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う製造方法もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【図面の簡単な説明】

【0077】

【図1】本発明にかかる脂肪族ポリエステルの製造方法におけるエステル化反応工程の一実施形態を示す概略図である。

【図2】本発明にかかる脂肪族ポリエステルの製造方法における重縮合工程の一実施形態を示す概略図である。

【図3】本発明において好ましく用いられる振動式インライン粘度計の設置例を示す概略図である。

【符号の説明】

【0078】

A:エステル化反応槽

L1、L3、L5:反応物抜出ライン

a:第1重縮合反応槽

d:第2重縮合反応槽

k:第3重縮合反応槽

n:インライン粘度計

20a、20b:振動式インライン粘度計

21a、21b:検出端(センサ部)

23:デッドスペース

【技術分野】

【0001】

本発明は、脂肪族ポリエステルの製造方法に関する。詳しくは、得られるポリエステルの粘度の振れが少ない、脂肪族ポリエステルの連続製造法に関する。

【背景技術】

【0002】

近年、化石燃料の枯渇や大気中の二酸化炭素増加などの環境問題に対する意識が高まってきており、プラスチック業界においても製品の製造から廃棄までのライフサイクルを考慮した環境問題への対策が急務となっている。

【0003】

こうした背景のもと、環境に優しいプラスチックとして、脂肪族ジカルボン酸と脂肪族ジオールからなる脂肪族ポリエステルが注目されている。原料の脂肪族ジカルボン酸(例えばコハク酸やアジピン酸)は、植物由来のグルコースから発酵法を用いて製造でき、脂肪族ジオール(例えばエチレングリコール、プロパンジオール、ブタンジオール)も植物由来原料から製造できるので、化石燃料の省資源化をはかることができる。同時に、植物の育成により大気中の二酸化炭素が吸収されるため、二酸化炭素排出削減に大きく貢献することができる。更に、優れた生分解性を示すことも知られており、脂肪族ポリエステルは、環境に三重に優しいプラスチックであるといえる。

【0004】

脂肪族ポリエステルは、通常、脂肪族ジカルボン酸と脂肪族ジオールとから、エステル化反応と溶融重縮合反応とを行って得られるが、ポリエチレンテレフタレートのような芳香族ポリエステルとは異なり、溶融時の熱安定性が比較的悪く、高粘度のものが得にくいという問題を有している。このため、粘度を向上させるために様々な試みがなされており、例えば特許文献1には、3官能オキシカルボン酸を加えて反応させ、粘度を高めるという提案がなされている。また、特許文献2には、ジイソシアネート化合物を添加して重合度を上げ、粘度を高めるという提案がなされている。

【0005】

しかしながらこれらの方法では、重縮合反応における粘度の上昇が急激であり、工業的に連続式に脂肪族ポリエステルを製造する場合、得られるポリエステルの粘度の振れ幅が大きくなり、得られる製品の品質が安定しにくいという問題があった。脂肪族ポリエステルを工業的規模で効率よく生産するためには連続的に製造することが必要とされるが、そのような場合であっても粘度の振れ幅が小さい、品質の安定した脂肪族ポリエステルを製造する方法が求められている。

【特許文献1】特許第3079717号公報

【特許文献2】特開平5−70543号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記問題点に鑑み、脂肪族ポリエステルの連続製造方法において、得られるポリエステルの粘度の振れ幅が小さい製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者は、上記課題に関して検討を行った結果、脂肪族ポリエステルの連続製造において、反応物粘度をインラインで測定して反応条件にフィードバックすることにより粘度の振れの少ないポリエステルが得られることを見出し本発明に到達した。

【0008】

すなわち本発明は、連続した複数の反応槽を用い、エステル化反応と溶融重縮合反応とを経てポリエステルを得る、脂肪族ジカルボン酸と脂肪族ジオールとを主成分とする脂肪族ポリエステルの連続製造方法であって、複数の反応槽のうちの少なくとも1つの重縮合反応槽の反応物出口流路に粘度計を設けて流路を通過する重縮合反応物の粘度を測定し、測定した粘度の値と目標粘度との差に基づいて、重縮合反応槽及び/又はその下流の重縮合反応槽の、温度、圧力、及び攪拌翼の攪拌回転数のうちの少なくとも1つを制御することを特徴とする、脂肪族ポリエステルの製造方法を提供して前記課題を解決するものである。

【0009】

この態様において、脂肪族ポリエステルは、3官能以上の多官能化合物を共重合成分として含有することが好ましい。

【0010】

また、この態様において、粘度計は、重縮合反応槽の反応物出口流路に、検出端が直接挿入された状態で設けられることが好ましく、粘度計は、検出端を高周波で往復ねじれ振動させ、反応物粘度を測定するものであることが特に好ましい。

【0011】

更に、粘度計の検出端が反応物出口流路に直接挿入される上記態様において、粘度計の検出端は、重縮合反応槽の反応物出口流路における反応物の流れ方向と同一方向もしくは同一方向から75°以内の傾きで流路に挿入されているか、又は重縮合反応槽の反応物出口流路における反応物の流れ方向と対向する方向もしくは対向する方向から15°以内の傾きで流路に挿入されていることが好ましく、また、粘度計は、反応槽の反応物出口流路の屈曲部に取り付けられていることも好ましい。

【発明の効果】

【0012】

本発明によれば、連続的に脂肪族ポリエステルを製造する場合の、得られるポリエステルの粘度の振れを少なくすることができ、安定した品質の脂肪族ポリエステルを提供することができる。これにより、脂肪族ポリエステル製造ラインの長期間の安定運転も可能となり、効率よく脂肪族ポリエステルを製造することができる。更に、脂肪族ポリエステルを成形した製品の機械強度などの品質も安定させることができる。

【0013】

本発明のこのような作用及び利得は、次に説明する発明を実施するための最良の形態から明らかにされる。

【発明を実施するための最良の形態】

【0014】

本発明の製造方法により製造される脂肪族ポリエステルは、脂肪族ジカルボン酸と脂肪族ジオールを主成分とするポリエステルであり、エステル化反応とそれに続く溶融重縮合反応によって製造される。ここで、「脂肪族ジカルボン酸と脂肪族ジオールを主成分とする」とは、本発明のポリエステルを構成する全ジカルボン酸成分の85モル%以上が脂肪族ジカルボン酸であり、本発明のポリエステルを構成する全ジオール成分の85モル%以上が脂肪族ジオールであることをいう。以下、脂肪族ポリエステルの原料及び本発明の製造方法について、詳細に説明する。

【0015】

(1)脂肪族ポリエステルの原料

脂肪族ポリエステルの原料である脂肪族ジカルボン酸成分としては、具体的には、例えば、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ウンデカジカルボン酸、ドデカジカルボン酸、ダイマー酸、ヘキサヒドロフタル酸、ヘキサヒドロイソフタル酸、ヘキサヒドロテレフタル酸などが挙げられる。これら脂肪族ジカルボン酸は、単独で用いても2種以上併用してもよい。これらの中でも、得られるポリエステルの物性の面から、コハク酸、アジピン酸、セバシン酸が好ましく、特にはコハク酸が好ましい。コハク酸は得られる脂肪族ポリエステルの融点(耐熱性)、生分解性、力学特性の観点から全脂肪族ジカルボン酸に対して50モル%以上であることが好ましく、70モル%以上がより好ましく、特に好ましくは90モル%以上である。

【0016】

また、ジカルボン酸成分として、上記脂肪族ジカルボン酸の他に、芳香族ジカルボン酸を併用してもよく、芳香族ジカルボン酸の具体的な例としては、テレフタル酸、イソフタル酸、ナフタレンジカルボン酸、ジフェニルジカルボン酸等が挙げられる。芳香族ジカルボン酸も、単独で用いても2種以上用いてもよい。

【0017】

脂肪族ポリエステルの他の原料である脂肪族ジオール成分としては、具体的には、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、ネオペンチルグリコール、ジエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコール、1,2−シクロヘキサンジオール、1,4−シクロヘキサンジオール、1,2−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール等が挙げられ、これらは単独で用いても2種以上併用してもよい。これらの中でも、得られるポリエステルの物性の面から、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノールが好ましく、特に1,4−ブタンジオールが好ましい。1,4−ブタンジオールは、得られる脂肪族ポリエステルの融点(耐熱性)、生分解性、力学特性の観点から全脂肪族ジオールに対して50モル%以上であることが好ましく、70モル%以上がより好ましく、特に好ましくは90モル%以上である。

【0018】

本発明において、脂肪族ポリエステルには、上記のジカルボン酸成分及び脂肪族ジオール成分以外の他の構成成分を含有させてもよい。その他の構成成分となる共重合成分としては、乳酸、グリコール酸、ヒドロキシ酪酸、ヒドロキシカプロン酸、2−ヒドロキシ3,3−ジメチル酪酸、2−ヒドロキシ−3−メチル酪酸、2−ヒドロキシイソカプロン酸、リンゴ酸、クエン酸、及びこれらオキシカルボン酸のエステル、ラクトン、オキシカルボン酸重合体などのオキシカルボン酸類;マレイン酸やフマル酸等の不飽和カルボン酸;グリセリン、トリメチロールプロパン、ペンタエリスリトール等の3官能以上の多価アルコール;プロパントリカルボン酸、ピロメリット酸、トリメリット酸ベンゾフェノンテトラカルボン酸及びこれらの無水物などの3官能以上の多価カルボン酸又はその無水物;等が挙げられる。

【0019】

特に、3官能以上のオキシカルボン酸、3官能以上のアルコール、3官能以上のカルボン酸などの多官能化合物は、共重合成分として少量加えることにより、高粘度のポリエステルが得られるため好ましい。中でも、リンゴ酸、クエン酸などのオキシカルボン酸が好ましく、特にはリンゴ酸が好ましく用いられる。これら3官能以上の多官能化合物を加える場合、その量は、全ジカルボン酸成分に対して、0.001〜5モル%であることが好ましく、より好ましくは0.05〜0.5モル%である。この範囲の上限超過ではゲル(未溶融物)が生成しやすく、下限未満では粘度上昇の効果が得にくい傾向がある。

【0020】

本発明の製造方法においては、反応の促進のために、エステル化反応や重縮合反応で反応触媒を添加することもできる。エステル化反応においては無触媒でも十分な反応速度を得ることができるが、重縮合反応においては無触媒では反応が進みにいため、触媒を用いることが好ましい。

【0021】

エステル化反応触媒としては後述する重縮合触媒と同様のものを使用することができ、中でも、チタン化合物、ジルコニウム化合物、ゲルマニウム化合物が好ましい。

【0022】

重縮合反応触媒としては、一般には、周期表1〜14族の金属元素のうち少なくとも1種を含む化合物が用いられる。金属元素としては、具体的には、スカンジウム、イットリウム、サマリウム、チタン、ジルコニウム、バナジウム、クロム、モリブデン、タングステン、錫、アンチモン、セリウム、ゲルマニウム、亜鉛、コバルト、マンガン、鉄、アルミニウム、マグネシウム、カルシウム、ストロンチウム、ナトリウム及びカリウム等が挙げられる。その中では、スカンジウム、イットリウム、チタン、ジルコニウム、バナジウム、モリブデン、タングステン、亜鉛、鉄、ゲルマニウムが好ましく、特に、チタン、ジルコニウム、タングステン、鉄、ゲルマニウムが好ましい。更に、ポリエステルの熱安定性や耐加水分解性に影響を与える末端濃度を低減させるためには、上記金属の中では、ルイス酸性を示す周期表3〜6族の金属元素が好ましい。具体的には、スカンジウム、チタン、ジルコニウム、バナジウム、モリブデン、タングステンであり、特に、入手のし易さからチタン、ジルコニウムが好ましい。

【0023】

本発明においては、触媒として、これらの金属元素を含むカルボン酸塩、アルコキシ塩、有機スルホン酸塩又はβ―ジケトナート塩等の有機基を含む化合物、更には前記した金属の酸化物、ハロゲン化物等の無機化合物及びそれらの混合物が好ましく用いられる。

【0024】

また、白水春雄著「粘土鉱物学」朝倉書店(1995年)等に記載される公知の層状珪酸塩を単独であるいは上記金属化合物と組み合わせた触媒を使用すると、重縮合速度が向上する場合があるため、このような触媒系もまた好ましく用いられる。

【0025】

層状珪酸塩としては、具体的には、ディッカイト、ナクライト、カオリナイト、アノーキサイト、メタハロイサイト、ハロイサイト等のカオリン族、クリソタイル、リザルダイト、アンチゴライト等の蛇紋石族、モンモリロナイト、ザウコナイト、バイデライト、ノントロナイト、サポナイト、ヘクトライト、スチーブンサイト等のスメクタイト族、バーミキュライト等のバーミキュライト族、雲母、イライト、セリサイト、海緑石等の雲母族、アタパルジャイト、セピオライト、パリゴルスカイト、ベントナイト、パイロフィライト、タルク及び緑泥石群等が挙げられる。

【0026】

本発明においては、触媒は、重合時に溶融あるいは溶解した状態であると重合速度が高くなる理由から、重合時に液状であるか、エステル低重合体やポリエステルに溶解する化合物が好ましい。また、重縮合は無溶媒で行うことが好ましいが、これとは別に、触媒を溶解させるために少量の溶媒を使用してもよい。この触媒溶解用の溶媒としては、メタノール、エタノール、イソプロパノール、ブタノールなどのアルコール類、エチレングリコール、ブタンジオール、ペンタンジオールなどの前述のジオール類、ジエチルエーテル、テトラヒドロフラン等のエーテル類、アセトニトリル等のニトリル類、ヘプタン、トルエン等の炭化水素化合物、水ならびにそれらの混合物等が挙げられ、その使用量は、触媒濃度が、通常0.0001質量%以上、99質量%以下となるように使用する。

【0027】

チタン化合物としては、テトラアルキルチタネート及びその加水分解物が好ましく、具体的には、テトラ−n−プロピルチタネート、テトライソプロピルチタネート、テトラ−n−ブチルチタネート、テトラ−t−ブチルチタネート、テトラフェニルチタネート、テトラシクロヘキシルチタネート、テトラベンジルチタネート及びこれらの混合チタネート、及びこれらの加水分解物が挙げられる。また、チタン(オキシ)アセチルアセトネート、チタンテトラアセチルアセトネート、チタン(ジイソプロキシド)アセチルアセトネート、チタンビス(アンモニウムラクテイト)ジヒドロキシド、チタンビス(エチルアセトアセテート)ジイソプロポキシド、チタン(トリエタノールアミネート)イソプロポキシド、ポリヒドロキシチタンステアレート、チタンラクテート、チタントリエタノールアミネート、ブチルチタネートダイマー等も好んで用いられる。また、アルコール、アルカリ土類金属化合物、リン酸エステル化合物、及びチタン化合物を混合することにより得られる液状物も用いられる。これらの中では、テトラ−n−プロピルチタネート、テトライソプロピルチタネート及びテトラ−n−ブチルチタネート、チタン(オキシ)アセチルアセトネート、チタンテトラアセチルアセトネート、チタンビス(アンモニウムラクテイト)ジヒドロキシド、ポリヒドロキシチタンステアレート、チタンラクテート、ブチルチタネートダイマー及び、アルコール、アルカリ土類金属化合物、リン酸エステル化合物、及びチタン化合物を混合することにより得られる液状物、が好ましく、テトラ−n−ブチルチタネート、チタン(オキシ)アセチルアセトネート、チタンテトラアセチルアセトネート、ポリヒドロキシチタンステアレート、チタンラクテート、ブチルチタネートダイマー及び、アルコール、アルカリ土類金属化合物、リン酸エステル化合物、及びチタン化合物を混合することにより得られる液状物がより好ましく、特に、テトラ−n−ブチルチタネート、ポリヒドロキシチタンステアレート、チタン(オキシ)アセチルアセトネート、チタンテトラアセチルアセトネート及び、アルコール、アルカリ土類金属化合物、リン酸エステル化合物、及びチタン化合物を混合することにより得られる液状物が好ましい。

【0028】

ジルコニウム化合物としては、具体的には、ジルコニウムテトラアセテイト、ジルコニウムアセテイトヒドロキシド、ジルコニウムトリス(ブトキシ)ステアレート、ジルコニルジアセテイト、シュウ酸ジルコニウム、シュウ酸ジルコニル、シュウ酸ジルコニウムアンモニウム、シュウ酸ジルコニウムカリウム、ポリヒドロキシジルコニウムステアレート、ジルコニウムエトキシド、ジルコニウムテトラ−n−プロポキシド、ジルコニウムテトライソプロポキシド、ジルコニウムテトラ−n−ブトキシド、ジルコニウムテトラ−t−ブトキシド、ジルコニウムトリブトキシアセチルアセトネートならびにそれらの混合物が例示される。これらの中では、ジルコニルジアセテイト、ジルコニウムトリス(ブトキシ)ステアレート、ジルコニウムテトラアセテイト、ジルコニウムアセテイトヒドロキシド、シュウ酸ジルコニウムアンモニウム、シュウ酸ジルコニウムカリウム、ポリヒドロキシジルコニウムステアレート、ジルコニウムテトラ−n−プロポキシド、ジルコニウムテトライソプロポキシド、ジルコニウムテトラ−n−ブトキシド、ジルコニウムテトラ−t−ブトキシドが好ましく、ジルコニルジアセテイト、ジルコニウムテトラアセテイト、ジルコニウムアセテイトヒドロキシド、ジルコニウムトリス(ブトキシ)ステアレート、シュウ酸ジルコニウムアンモニウム、ジルコニウムテトラ−n−プロポキシド、ジルコニウムテトラ−n−ブトキシドがより好ましく、特にジルコニウムトリス(ブトキシ)ステアレートが着色のない高重合度のポリエステルが容易に得られることから好ましい。

【0029】

ゲルマニウム化合物としては、具体的には、酸化ゲルマニウムや塩化ゲルマニウム等の無機ゲルマニウム化合物、テトラアルコキシゲルマニウムなどの有機ゲルマニウム化合物が挙げられる。価格や入手の容易さなどから、酸化ゲルマニウム、テトラエトキシゲルマニウム及びテトラブトキシゲルマニウムなどが好ましく、特に、酸化ゲルマニウムが好ましい。

【0030】

その他の金属含有化合物としては、炭酸スカンジウム、スカンジウムアセテート、スカンジウムクロリド、スカンジウムアセチルアセトネート等のスカンジウム化合物、炭酸イットリウム、イットリウムクロリド、イットリウムアセテート、イットリウムアセチルアセトネート等のイットリウム化合物、バナジウムクロリド、三塩化バナジウムオキシド、バナジウムアセチルアセトネート、バナジウムアセチルアセトネートオキシド等のバナジウム化合物、モリブデンクロリド、モリブデンアセテート等のモリブデン化合物、タングステンクロリド、タングステンアセテート、タングステン酸等のタングステン化合物、セリウムクロリド、サマリウムクロリド、イッテルビウムクロリド等のランタノイド化合物等が挙げられる。

【0031】

重縮合触媒として金属化合物を用いる場合の触媒添加量は、生成するポリエステルに対する金属量として、下限値が通常、0.1ppm以上、好ましくは0.5ppm以上、より好ましくは1ppm以上であり、上限値が通常、3000ppm以下、好ましくは1000ppm以下、より好ましくは250ppm以下、特に好ましくは130ppm以下である。使用する触媒量が多すぎると、経済的に不利であるばかりでなく、理由は未だ詳らかではないが、ポリエステル中のカルボキシル基末端濃度が多くなる場合があるため、カルボキシル基末端量ならびに残留触媒濃度の増大によりポリエステルの熱安定性や耐加水分解性が低下する場合がある。逆に少なすぎると重合活性が低くなり、それに伴いポリエステル製造中にポリエステルの熱分解が誘発され、実用上有用な物性を示すポリエステルが得られにくくなる。

【0032】

触媒の反応系への添加位置は、重縮合反応工程以前であれば特に限定されず、原料仕込み時に添加しておいてもよいが、水が多く存在、もしくは発生している状況下で触媒が共存すると触媒が失活し、異物が析出する原因となり製品の品質を損なう場合があるため、エステル化反応工程以後に添加するのが好ましい。

【0033】

(2)脂肪族ポリエステルの製造方法

本発明の脂肪族ポリエステルの製造方法は、重縮合反応槽の反応物出口流路に粘度計を設けて反応物粘度をインラインで測定し、反応条件にフィードバック及び/又はフィードフォワードしながら連続製造することを特徴とするものであり、反応装置としては、公知のポリエステルに製造に用いられるものを採用することができる。

【0034】

以下に、脂肪族ジカルボン酸としてコハク酸、脂肪族ジオールとして1,4−ブタンジオール、多官能化合物としてリンゴ酸を原料とした、本発明にかかる脂肪族ポリエステルの製造方法の好ましい実施態様について、添付図面の参照符号を付記しつつ説明するが、本発明は図示の形態に限定されるものではない。

【0035】

図1は、本発明におけるエステル化反応工程の一実施形態を示す概略図、図2は、本発明における重縮合工程の一実施形態を示す概略図、図3は、振動式インライン粘度計の設置例を示す概略図である。

【0036】

図1において、原料のコハク酸、リンゴ酸は、通常、原料混合槽(図示せず)で1,4−ブタンジオールと混合され、原料供給ライン1からスラリー又は液体の形態でエステル化反応槽Aに供給される。また、エステル化反応時に触媒添加する場合は、触媒調整槽(図示せず)で1,4−ブタンジオールの溶液とした後、エステル化槽触媒供給ライン3から供給される。

【0037】

ここで、コハク酸に対する1,4−ブタンジオールの仕込みモル比は通常0.95〜2.0、好ましくは1.0〜1.7、より好ましくは1.05〜1.40である。また、コハク酸に対するリンゴ酸の仕込みモル%は0.05〜0.50モル%が好ましい。図示の態様では、エステル化反応は1つのエステル化反応槽Aで行われるが、連続する複数の反応槽で行うこともできる。エステル化反応温度は、下限が通常150℃以上、好ましくは180℃以上、上限が通常260℃以下、好ましくは250℃以下である。反応雰囲気は、通常、窒素、アルゴン等の不活性ガス雰囲気下である。反応圧力は通常、10kPa〜150kPaであるが、常圧が好ましい。反応時間は、通常1時間以上であり、上限が通常10時間以下、好ましくは、4時間以下である。

【0038】

本発明に用いるエステル化反応槽Aとしては、公知のものが使用でき、縦型攪拌完全混合槽、縦型熱対流式混合槽、塔型連続反応槽等の型式のいずれであってもよく、また、単数槽としても、同種又は異種の槽を直列させた複数槽としてもよい。中でも攪拌装置を有する反応槽が好ましく、攪拌装置としては、動力部及び軸受、軸、攪拌翼からなる通常のタイプの他、タービンステーター型高速回転式攪拌機、ディスクミル型攪拌機、ローターミル型攪拌機等の高速回転するタイプも用いることができる。

【0039】

攪拌の形態にも制限はなく、反応槽中の反応液を反応槽の上部、下部、横部等から直接攪拌する通常の攪拌方法の他、反応液の一部を反応槽の外部に配管等で持ち出してラインミキサ−等で攪拌し、反応液を循環させる方法もとることができる。また、攪拌翼の種類も公知のものが選択でき、具体的にはプロペラ翼、スクリュー翼、タービン翼、ファンタービン翼、ディスクタービン翼、ファウドラー翼、フルゾーン翼、マックスブレンド翼等が挙げられる。

【0040】

エステル化反応槽Aから留出するガスは、留出ライン5を経て精留塔Cで高沸成分と低沸成分とに分離される。通常、高沸成分の主成分は1,4−ブタンジオールであり、低沸成分の主成分は、水及びTHFである。

【0041】

精留塔Cで分離された高沸成分は、抜出ライン6から抜き出され、ポンプDを経て、一部は再循環ライン2から反応槽Aに循環され、一部は循環ライン7から精留塔Cに戻される。また、余剰分は抜出ライン8から外部に抜き出される。一方、精留塔Cで分離された軽沸成分はガス抜出ライン9から抜き出され、コンデンサGで凝縮され、凝縮液ライン10を経てタンクFに一時溜められる。タンクFに集められた軽沸成分の一部は、抜出ライン11、ポンプE及び循環ライン12を経て精留塔Cに戻され、残部は、抜出ライン13を経て外部に抜き出される。コンデンサGはベントライン14を経て排気装置(図示せず)に接続されている。反応槽A内で生成したエステル化反応物は、抜出ポンプB及びエステル化反応物の抜出ライン4を経て第1重縮合反応槽aに供給される。

【0042】

図1に示す工程においては、再循環1,4−ブタンジオールの再循環ライン2にエステル化槽触媒供給ライン3を連結し、両者を混合した後、反応槽Aの液相部に供給する態様が示されているが、両者は独立していてもよい。また、原料供給ライン1は反応槽Aの液相部に接続されていてもよい。また、重縮合前のエステル化反応物に触媒を添加する場合は、調製槽(図示せず)で所定濃度に調製した後、図2における触媒供給ラインL7を経て、エステル化反応物の抜出ライン4に供給される。

【0043】

抜出ライン4から図2に示される第1重縮合反応槽aに供給されたエステル化反応物は、減圧下に重縮合されてポリエステル低重合体となり、その後、抜出用ギヤポンプc及び出口流路である抜出ラインL1を経て第2重縮合反応槽dに供給される。第2重縮合反応槽dでは、通常、第1重縮合反応槽aよりも低い圧力で更に重縮合反応が進められる。得られた重縮合物は、抜出用ギヤポンプe及び出口流路である抜出ラインL3を経て、第3重縮合反応槽kに供給される。

【0044】

本発明に用いる重縮合反応槽の型式に特に制限はなく、例えば、縦型攪拌重合槽、横型攪拌重合槽、薄膜蒸発式重合槽などを挙げることができる。重縮合反応槽は、1基とすることも、図示のように同種又は異種の複数基の槽を直列させた複数槽とすることもできるが、複数槽とすることが好ましく、反応液の粘度が上昇する重縮合の後期は界面更新性とプラグフロー性、セルフクリーニング性に優れた薄膜蒸発機能を有した横型攪拌重合機を選定することが好ましい。本実施態様において、第3重縮合反応槽kは、複数個の攪拌翼ブロックで構成され、2軸のセルフクリーニングタイプの攪拌翼を具備した横型の反応槽である。

【0045】

抜出ラインL3を通じて第2重縮合反応槽dから第3重縮合反応槽kに導入された重縮合物は、ここで更に重縮合反応が進められた後、抜出用ギヤポンプm、出口流路である抜出ラインL5及びL5中に設置されたインライン粘度計nを経てダイスヘッドgから溶融したストランドの形態で抜き出され、水などで冷却された後、回転式カッターhで切断されてペレットとなる。符号L2、L4、L6は、それぞれ、第1重縮合反応槽a、第2重縮合反応槽d、第3重縮合反応槽kのベントラインである。

【0046】

重縮合反応は、通常、減圧下で行われる。最終重縮合反応槽の反応圧力は、下限が通常0.01kPa以上、好ましくは0.03kPa以上であり、上限が通常1.4kPa以下、好ましくは0.4kPa以下である。重縮合反応時の圧力が高すぎると、重縮合時間が長くなり、それに伴いポリエステルの熱分解による分子量低下や着色が引き起こされ、実用上充分な特性を示すポリエステルの製造が難しくなる傾向がある。一方、超高真空重縮合設備を用いて製造する手法は重縮合反応速度を向上させる観点からは好ましい態様であるが、極めて高額な設備投資が必要となるため、経済的には不利である。反応温度は、下限が通常150℃以上、好ましくは180℃以上であり、上限が通常270℃以下、好ましくは260℃以下の範囲である。この温度が低すぎると、重縮合反応速度が遅く、高重合度のポリエステル製造に長時間を要するばかりでなく、高動力の撹拌機も必要となるため、経済的に不利である。一方、反応温度が高すぎると製造時のポリマーの熱分解が引き起こされ、高重合度のポリエステルの製造が難しくなる傾向がある。反応時間は、下限が通常1時間以上であり、上限が通常15時間以下、好ましくは8時間以下、より好ましくは6時間以下である。反応時間が短すぎると反応が不充分で高重合度のポリエステルが得にくく、その成形品の機械物性が劣る傾向となる。一方、反応時間が長すぎると、ポリエステルの熱分解による分子量低下が顕著となり、その成形品の機械物性が劣る傾向となるばかりでなく、ポリエステル樹脂の耐久性に悪影響を与えるカルボキシル基末端量が熱分解により増加する場合がある。本発明において、これら反応圧力や反応温度は、インライン粘度計nによる粘度測定の結果によって反応中に連続的又は断続的に適宜制御され、得られるポリエステルの粘度が一定になるように調整される。

【0047】

本実施態様では、脂肪族ポリエステルの粘度を測定するインライン粘度計nは、第3重縮合反応槽kの出口流路である抜き出しラインL5に設置されている。インライン粘度計nの測定値は、制御装置(図示せず)に転送され、予め設定された目標粘度との差に基づいて、第3重縮合反応槽kの温度、圧力、攪拌翼の攪拌回転数の少なくとも一つが制御される。

【0048】

具体的には、例えば、測定値が目標粘度を下回る場合は、重縮合反応を促進するために、温度は高く、圧力は低く、攪拌回転数は高くなるように制御される。逆に、測定値が目標粘度を上回る場合は、重縮合反応を抑制するために、温度は低く、圧力は高く、攪拌回転数は低くなるように制御される。

【0049】

インライン粘度計nの設置場所は、重縮合反応槽の反応物出口流路であればその位置に制限はなく、例えば第2重縮合反応槽dと第3重縮合反応槽kとを結ぶL3(第2重縮合反応槽dの出口流路)に設置したり、第1重縮合反応槽aと第2重縮合反応槽dとを結ぶL1(第1重縮合反応槽aの出口流路)に設置したりしてもよい。これらの場合においても、流路を通過する重縮合反応物の粘度を測定し、測定した粘度の値と重縮合反応物の目標粘度との差に基づいて、上記と同様に上流の重縮合反応槽及び/又はその下流の重縮合反応槽の温度、圧力、攪拌翼の攪拌回転数のうちの少なくとも一つが制御される。インライン粘度計nは、いずれかの反応槽の出口流路に1つ設置されていても、複数の反応槽の出口流路に1つずつ設置されていてもよい。

【0050】

本発明で用いられるインライン粘度計nは、ポリエステルのように溶融時の粘度の高い反応物の粘度が連続的に測定できるものであることが必要であり、インライン粘度計の形式としては、例えば、(i)細管中の圧力損失を測定する形式のもの、(ii)反応物の攪拌翼の回転トルクを測定する形式のもの、(iii)反応物中に突き出した検出端に高周波の往復ねじれ振動を与え、反応物の粘性による振動遅れ、又はエネルギー減衰を検知して粘度として検出する方法などがある。中でも、(iii)が測定精度の点で好ましい。(i)及び(ii)は脂肪族ポリエステルによく適用されるような多官能化合物を含む反応系では、反応物粘度の上昇が急激で正確な測定ができないことがある。また、(i)のように細管に粘性物を導くような方式では細管内で滞留が起きやすく、多官能化合物起因によるゲルが発生しやすいので長時間運転において不具合が発生することがある。また、(ii)は粘度変化に対する、攪拌翼の回転トルク変化が小さいので、検出感度が鈍い傾向となる。(iii)のような、検出端を高周波で往復ねじれ振動させて反応物粘度を測定する方式の振動式粘度計としては、例えば、エム・ティー・エル・インストゥルメンツ(株)社製XLシリーズ等が挙げられる。

【0051】

図3は、本発明において好ましく用いられる振動式インライン粘度計の設置例を示す概略図である。図3(a)では、振動式インライン粘度計20aは、フランジ22を介して、ボルト及びナットにより反応槽の出口流路L5に固定され、検出端(センサ部)21aは重縮合反応物の流れ方向と同一方向から75°以内の傾きで直接挿入されている。一方、図3(b)では、振動式インライン粘度計20bは、フランジ22を介して、ボルト及びナットにより反応槽の出口流路L5の屈曲部に固定され、検出端(センサ部)21bは重縮合反応物の流れ方向に対して対向するように挿入されている。

【0052】

流路に設置される粘度計の設置場所は、高粘度の反応物の流れ応力によって折損することを回避するため、図3(a)に示されるように、その検出端が、流路内における反応物の流れ方向と同一方向もしくは同一方向から75°以内の傾きで流路に挿入されているか、又は図3(b)に示されるように、反応槽の出口流路における反応物の流れ方向と対向する方向もしくは対向する方向から15°以内の傾きで配管に挿入されるように設置するのが好ましい。ここで、流路内の反応物の流れ方向と粘度計の検出端とのなす傾きとは、粘度計の検出端近傍における流路内の反応物の流れ方向と、粘度計の検出端の挿入方向とが形成する角度(0°以上90°未満)のことをいう。なお、流れ方向と検出端の挿入方向とが対向している場合も、両者のなす角度は同様に定義される。

【0053】

粘度計の取り付けに際しては、取り付け箇所に溶融ポリエステルが滞留してゲルや異物が発生するのを防ぐために、出口流路L5と粘度計との取り付け箇所のデッドスペース23をなくすように施工することが好ましい。そのような施工方法としては、例えば、上部フランジを印籠蓋構造にすることが挙げられる。

【0054】

具体的には、図3(b)に示されるように、短管空隙部と同形状の金属塊24を接合した(検出端は中心を通す)上部フランジを作成し、上下フランジを固定して、出口流路L5の配管内面に対し、短管接合面での凹凸がないようする方法が挙げられる。この態様では、出口流路L5と粘度計との取り付け箇所のデッドスペース(短管空隙部)が存在せず、この部分での重縮合反応物の滞留によるゲルや異物の発生を防ぐことができる。

【実施例】

【0055】

以下に実施例により本発明を更に具体的に説明するが、本発明は以下の実施例に限定されるものではない。なお、以下で行う物性及び評価項目の測定方法は次の通りである。

【0056】

<触媒中の金属元素分析>

試料0.1gをケルダールフラスコ中で硫酸存在下、過酸化水素で湿式分解の後、蒸留水にて定容したものについて、プラズマ発光分光分析装置(JOBIN YVON社製ICP−AES ULtrace JY−138U型)を用いて定量分析し、触媒中の金属含量(質量%)に換算した。

【0057】

<触媒溶液のpH分析>

東亜DKK社製自動滴定装置(AUT−301型)を用い、大気下でpH電極を液状触媒に浸して測定した。

【0058】

<エステル化率>

以下の計算式(1)によって酸価及びケン化価から算出した。酸価は、ベンジルアルコールに試料を溶解させ、0.1NのKOH/メタノール溶液を使用して滴定により求めた。ケン化価は0.5NのKOH/エタノール溶液でオリゴマーを加水分解し、0.5Nの塩酸で滴定し求めた。

【0059】

エステル化率=((ケン化価−酸価)/ケン化価)×100・・・(1)

【0060】

<固有粘度(IV)>

ウベローデ型粘度計を使用し次の要領で求めた。すなわち、フェノール/テトラクロロエタン(質量比1/1)の混合溶媒を使用し、30℃において、濃度0.5g/dLのポリマー溶液及び溶媒のみの落下秒数を測定し、以下の式(2)より求めた。

【0061】

IV=((1+4KHηSP)0.5−1)/(2KHC) ・・・(2)

(但し、ηSP=η/η0−1であり、ηはポリマー溶液落下秒数、η0は溶媒の落下秒数、Cはポリマー溶液濃度(g/dL)、KHはハギンズの定数である。KHは0.33を採用した。)

【0062】

(実施例1)

[触媒溶液の調製]

撹拌装置付き500mlのガラス製ナス型フラスコに酢酸マグネシウム・4水和物を62.0g入れ、更に250gの無水エタノール(純度99%以上)を加えた。更にエチルアシッドホスフェート(モノエステル体とジエステル体の混合質量比は45:55)を35.8g加え、23℃で撹拌を行った。15分後に酢酸マグネシウムが完全に溶解したことを確認後、テトラ−n−ブチルチタネートを75.0g添加した。更に10分間撹拌を継続し、均一混合溶液を得た。この混合溶液を、1Lのナス型フラスコに移し、60℃のオイルバス中でエバポレーターによって減圧下で濃縮を行った。約1時間後に殆どのエタノールが留去され、半透明の粘稠な液体が残った。オイルバスの温度を更に80℃まで上昇させ、665Paの減圧下で更に濃縮を行った。粘稠な液体は表面から粉体状へと徐々に変化し、約2時間後には完全に粉体化した。その後、窒素を用いて常圧に戻し、室温まで冷却し、淡黄色粉体108gを得た。得られた触媒の金属元素分析値は、チタン原子含有量が10.3質量%、マグネシウム原子含有量が6.8質量%、リン原子含有量が7.8質量%であり、モル比としては、チタン/リン=0.78、マグネシウム/リン=1.0であった。また、エタノール溶媒を除く原料総質量に対して37%の製造時質量減少率が認められた。なお、この粉体においては、エチルアシッドホスフェート由来のエタノールやテトラ−n−ブチルチタネート由来のブタノール、1,4−ブタンジオールのアルコキシド基由来の吸収がNMR上で観測されず、本触媒のチタン金属には有機アルコキシド基が結合していないことが判明した。

【0063】

更に、粉体状の触媒を1,4−ブタンジオールに溶解させ、チタン原子として3.4質量%となるように調製した。1,4−ブタンジオール中における保存安定性は良好であり、窒素雰囲気下40℃で保存した触媒溶液は少なくとも40日間析出物の生成は認められなかった。また、この触媒溶液のpHは6.1であった。

【0064】

[脂肪族ポリエステルの連続重縮合]

図1に示すエステル化工程と図2に示す重縮合工程を通し、次の要領で脂肪族ポリエステル樹脂の製造を行った。まず、コハク酸1.00モルに対して、1,4−ブタンジオール1.30モル及びリンゴ酸0.0033モルの割合で混合した60℃のスラリーをスラリー調製槽から原料供給ライン(1)を通じ、予め、エステル化率99%の脂肪族ポリエステルオリゴマーを充填し230℃に保持した攪拌機を有するエステル化反応槽(A)に、42kg/hとなるように連続的に供給した。同時に、再循環ライン(2)から100℃の精留塔(C)の塔底成分(98質量%以上が1,4−ブタンジオール)を3.0kg/hで供給した。

【0065】

反応槽(A)の内温は230℃、圧力は101kPaとし、生成する水とテトラヒドロフラン及び余剰の1,4−ブタンジオールを、留出ライン(5)から留出させ、精留塔(C)で高沸成分と低沸成分とに分離した。系が安定した後の塔底の高沸成分は、98質量%以上が1,4−ブタンジオールであり、精留塔(C)の液面が一定になるように、抜出ライン(8)を通じてその一部を外部に抜き出した。一方、水とTHFを主体とする低沸成分は塔頂よりガスの形態で抜き出し、コンデンサ(G)で凝縮させ、タンク(F)の液面が一定になるように、抜出ライン(13)より外部に抜き出した。

【0066】

反応槽(A)で生成したオリゴマーの一定量は、ポンプ(B)を使用し、オリゴマーの抜出ライン(4)から抜き出し、反応槽(A)内液のコハク酸ユニット換算での滞留時間が3時間になるように液面を制御した。抜出ライン(4)から抜き出したオリゴマーは、第1重縮合反応槽(a)に連続的に供給した。系が安定した後、エステル化反応槽(A)の出口で採取した反応物のエステル化率は90.6%であった。

【0067】

予め前述手法にて調製した触媒溶液を更に1,4−ブタンジオールで希釈して、チタン原子としての濃度を0.17質量%とした。この液を供給ライン(L7)を通じてエステル化反応物の抜出ライン(4)に1.0kg/hで供給した。

【0068】

第1重縮合反応槽(a)の内温は250℃、圧力2.7kPaとし、滞留時間が2時間になるように液面制御を行った。減圧機(図示せず)に接続されたベントライン(L2)から、水、テトラヒドロフラン、1,4−ブタンジオールを抜き出しながら、初期重縮合反応を行った。抜き出した反応液は第2重縮合反応槽(d)に連続的に供給した。

【0069】

第2重縮合反応槽(d)の内温は250℃、圧力400Paとし、滞留時間が1時間になるように液面制御を行い、減圧機(図示せず)に接続されたベントライン(L4)から、水、テトラヒドロフラン、1,4−ブタンジオールを抜き出しながら、更に重縮合反応 を進めた。得られたポリマーは、抜出用ギヤポンプ(e)により抜出ライン(L3)を経由し、第3重縮合反応槽(k)に連続的に供給した。

【0070】

第3重縮合反応槽(k)の反応条件は、生成した脂肪族ポリエステルの粘度を一定に保つように、その出口流路に相当する配管(L5)に設置された振動式インライン粘度計(n)により制御した。制御は、予め求めたインライン粘度計での粘度値と固有粘度IVとの関係から、目標とする固有粘度IVに対応するインライン粘度計の目標粘度値を求め、この数値と運転中のインライン粘度計の測定値との差から圧力を制御した。具体的には、脂肪族ポリエステルの固有粘度の目標値をIV=1.90dL/gとし、第3重縮合反応槽の攪拌回転数を6rpmに、温度を250℃にそれぞれ固定し、目標粘度値に対応して圧力を130±65Paの範囲で制御した。また、反応の間は滞留時間が1時間になるように液面制御を行った。

【0071】

以上の条件下で1週間運転を継続し、得られる脂肪族ポリエステルを4時間毎にサンプリングし固有粘度IVを測定したところ、脂肪族ポリエステルの固有粘度の変動はIV=1.90±0.03dL/gの範囲であった。

【0072】

(実施例2)

第3重縮合反応槽の圧力を130Paに固定し、攪拌回転数を6rpm〜8rpmの範囲でインライン粘度計の粘度値と目標値との差により制御した以外は、実施例1と同様にして脂肪族ポリエステルを製造した。1週間運転を継続したところ、生成した脂肪族ポリエステルの固有粘度の変動はIV=1.90±0.05dL/gの範囲であった。

【0073】

(実施例3)

第3重縮合反応槽の圧力を130Paに固定し、温度を250℃±3℃の範囲でインライン粘度計の粘度値と目標値との差により制御した以外は、実施例1と同様にして脂肪族ポリエステルを製造した。1週間運転を継続したところ、生成した脂肪族ポリエステルの固有粘度の変動はIV=1.90±0.06dL/gの範囲であった。

【0074】

(実施例4)

実施例1において、第3重縮合反応槽の(L5)に設置された振動式インライン粘度計(n)の替わりに、出口流路(L5)にバイパス配管を設け、このバイパス配管に細管式インライン粘度計(n)を設置したこと以外は、実施例1と同様にして、脂肪族ポリエステルを製造した。5日目で粘度計細管部の閉塞挙動が見受けられたので、予備の細管式粘度計に切り替えて1週間運転を継続した。生成した脂肪族ポリエステルの固有粘度の変動はIV=1.90±0.08dL/gの範囲であった。

【0075】

(比較例1)

実施例1において、第3重縮合反応槽の出口流路(L5)にインライン粘度計(n)を設置せず、インライン粘度計による制御をせずに脂肪族ポリエステルを製造した。得られるポリエステルを1時間毎にサンプリングして、固有粘度(IV)を測定し、該固有粘度を実施例1と同じ目標値に保持すべく第3重縮合反応槽の圧力を制御した。他は、実施例1と同様にして実施した。生成した脂肪族ポリエステルの固有粘度の変動はIV=1.90±0.14dL/gの範囲であり、実施例1〜4と比較して大きな固有粘度の変動がみられた。

【0076】

以上、現時点において、最も実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲及び明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う製造方法もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【図面の簡単な説明】

【0077】

【図1】本発明にかかる脂肪族ポリエステルの製造方法におけるエステル化反応工程の一実施形態を示す概略図である。

【図2】本発明にかかる脂肪族ポリエステルの製造方法における重縮合工程の一実施形態を示す概略図である。

【図3】本発明において好ましく用いられる振動式インライン粘度計の設置例を示す概略図である。

【符号の説明】

【0078】

A:エステル化反応槽

L1、L3、L5:反応物抜出ライン

a:第1重縮合反応槽

d:第2重縮合反応槽

k:第3重縮合反応槽

n:インライン粘度計

20a、20b:振動式インライン粘度計

21a、21b:検出端(センサ部)

23:デッドスペース

【特許請求の範囲】

【請求項1】

連続した複数の反応槽を用い、エステル化反応と溶融重縮合反応とを経てポリエステルを得る、脂肪族ジカルボン酸と脂肪族ジオールとを主成分とする脂肪族ポリエステルの連続製造方法であって、前記複数の反応槽のうちの少なくとも1つの重縮合反応槽の反応物出口流路に粘度計を設けて前記流路を通過する重縮合反応物の粘度を測定し、前記測定した粘度の値と目標粘度との差に基づいて、前記重縮合反応槽及び/又はその下流の重縮合反応槽の、温度、圧力、及び攪拌翼の攪拌回転数のうちの少なくとも1つを制御することを特徴とする、脂肪族ポリエステルの製造方法。

【請求項2】

前記脂肪族ポリエステルが、3官能以上の多官能化合物を共重合成分として含有することを特徴とする請求項1に記載の脂肪族ポリエステルの製造方法。

【請求項3】

前記重縮合反応槽の前記反応物出口流路に、検出端が直接挿入された状態で前記粘度計が設けられることを特徴とする請求項1又は2に記載の脂肪族ポリエステルの製造方法。

【請求項4】

前記粘度計は、前記検出端を高周波で往復ねじれ振動させ、反応物粘度を測定するものであることを特徴とする請求項3に記載の脂肪族ポリエステルの製造方法。

【請求項5】

前記粘度計の検出端が、前記重縮合反応槽の反応物出口流路における反応物の流れ方向と同一方向もしくは同一方向から75°以内の傾きで流路に挿入されているか、又は前記重縮合反応槽の反応物出口流路における反応物の流れ方向と対向する方向もしくは対向する方向から15°以内の傾きで流路に挿入されていることを特徴とする請求項3又は4に記載の脂肪族ポリエステルの製造方法。

【請求項6】

前記粘度計が、前記重縮合反応槽の反応物出口流路の屈曲部に取り付けられていることを特徴とする請求項3〜5のいずれか1項に記載の脂肪族ポリエステルの製造方法。

【請求項1】

連続した複数の反応槽を用い、エステル化反応と溶融重縮合反応とを経てポリエステルを得る、脂肪族ジカルボン酸と脂肪族ジオールとを主成分とする脂肪族ポリエステルの連続製造方法であって、前記複数の反応槽のうちの少なくとも1つの重縮合反応槽の反応物出口流路に粘度計を設けて前記流路を通過する重縮合反応物の粘度を測定し、前記測定した粘度の値と目標粘度との差に基づいて、前記重縮合反応槽及び/又はその下流の重縮合反応槽の、温度、圧力、及び攪拌翼の攪拌回転数のうちの少なくとも1つを制御することを特徴とする、脂肪族ポリエステルの製造方法。

【請求項2】

前記脂肪族ポリエステルが、3官能以上の多官能化合物を共重合成分として含有することを特徴とする請求項1に記載の脂肪族ポリエステルの製造方法。

【請求項3】

前記重縮合反応槽の前記反応物出口流路に、検出端が直接挿入された状態で前記粘度計が設けられることを特徴とする請求項1又は2に記載の脂肪族ポリエステルの製造方法。

【請求項4】

前記粘度計は、前記検出端を高周波で往復ねじれ振動させ、反応物粘度を測定するものであることを特徴とする請求項3に記載の脂肪族ポリエステルの製造方法。

【請求項5】

前記粘度計の検出端が、前記重縮合反応槽の反応物出口流路における反応物の流れ方向と同一方向もしくは同一方向から75°以内の傾きで流路に挿入されているか、又は前記重縮合反応槽の反応物出口流路における反応物の流れ方向と対向する方向もしくは対向する方向から15°以内の傾きで流路に挿入されていることを特徴とする請求項3又は4に記載の脂肪族ポリエステルの製造方法。

【請求項6】

前記粘度計が、前記重縮合反応槽の反応物出口流路の屈曲部に取り付けられていることを特徴とする請求項3〜5のいずれか1項に記載の脂肪族ポリエステルの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−62412(P2009−62412A)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2007−229158(P2007−229158)

【出願日】平成19年9月4日(2007.9.4)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成19年9月4日(2007.9.4)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]