脂肪族化合物の製造方法

【課題】有機溶媒を用いずに簡易な工程によって、且つ、高回収率で脂肪族化合物を藻体から回収することが可能な脂肪族化合物の製造方法を提供すること。

【解決手段】本発明の脂肪族化合物の製造方法は、藻類を培養して該藻類に油脂及び脂肪族炭化水素の少なくとも一方を含む脂肪族化合物を産生させる培養工程と、培養工程で得た藻類と水とを含む混合物を圧力容器内で110〜300℃の温度に1分〜2時間保持した後に、該圧力容器を脱圧することにより藻類を爆砕する爆砕工程と、を備える。

【解決手段】本発明の脂肪族化合物の製造方法は、藻類を培養して該藻類に油脂及び脂肪族炭化水素の少なくとも一方を含む脂肪族化合物を産生させる培養工程と、培養工程で得た藻類と水とを含む混合物を圧力容器内で110〜300℃の温度に1分〜2時間保持した後に、該圧力容器を脱圧することにより藻類を爆砕する爆砕工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は脂肪族化合物の製造方法に関する。

【背景技術】

【0002】

近年、環境意識が高まってきたことに伴い、二酸化炭素の排出量を低減するために、化石燃料に代えてカーボンニュートラルな資源であるバイオマスをエネルギー源として積極的に活用しようとする試みが活発になされている。その中でも、油脂又は脂肪族炭化水素等の脂肪族化合物を産生するクロレラ等の藻類を培養し、上記脂肪族化合物を回収して液体燃料として活用する方法が提案されている。

【0003】

そして上記藻類の培養による脂肪族化合物の製造方法において、培養された脂肪族化合物を産生する藻類の藻体内から当該脂肪族化合物を回収する方法としては、例えばヘキサンや酢酸エチル等の有機溶媒を用いる抽出法が検討されている。(例えば特許文献1及び非特許文献1参照)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−00803号公報

【非特許文献】

【0005】

【非特許文献1】「炭酸ガス温室効果と我が国石油産業の対応に関する調査報告書」財団法人 石油産業活性化センター、1989年、122−136頁

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし有機溶媒を用いる抽出法は藻体から高い回収率で脂肪族化合物を回収することが可能ではあるものの、有機溶媒の使用に伴い、大幅なコスト増を招くことから、商業的に実施するには適した方法とはいえない。

【0007】

有機溶媒を使用することなく脂肪族化合物を回収する方法としては、培地又はその濃縮液を容器中で100℃以上の温度に加熱する所謂水熱処理工程と、前記処理を施した培地又はその濃縮液を別容器に移送し、超音波照射等の藻体を破砕するためのエネルギーを付与する工程を組み合わせることにより、藻体中の脂肪族化合物を藻体外に取り出す方法が考えられる。しかし、この方法は工程が煩雑であり、依然としてコストが大きいことに加えて、脂肪族化合物の回収率が溶媒抽出法よりも著しく低いという問題があるため、商業的実施は困難である。このため、当業界では有機溶媒を用いずに、簡易な工程によって、且つ、高回収率で脂肪族化合物を藻体から回収することが可能な脂肪族化合物の製造方法の開発が求められていた。

【0008】

本発明は、上記事情に鑑みてなされたものであり、有機溶媒を用いずに簡易な工程によって、且つ、高回収率で脂肪族化合物を藻体から回収することが可能な脂肪族化合物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の脂肪族化合物の製造方法は、藻類を培養して該藻類に油脂及び脂肪族炭化水素の少なくとも一方を含む脂肪族化合物を産生させる培養工程と、培養工程で得た藻類と水とを含む混合物を圧力容器内で110〜300℃の温度に1分〜2時間保持した後に、該圧力容器を脱圧することにより前記藻類を爆砕する爆砕工程と、を備える。

【0010】

本発明の脂肪族化合物の製造方法によれば、藻類と水を含む混合物を圧力容器内で110〜300℃の温度で1分〜2時間保持した後に圧力容器を脱圧することで、藻体の強固な細胞壁を破壊することができる。そのため、細胞内の脂肪族化合物を溶媒を用いずに簡便かつ高回収率で製造することができる。

【0011】

本発明の脂肪族化合物の製造方法においては、上記爆砕工程を経た藻類と水とを含む混合物から、比重差を利用して、脂肪族化合物と、爆砕された藻体及び水と、を分離する分離工程を更に備えることが好ましい。

【0012】

本発明の脂肪族化合物の製造方法においては、上記藻類がクロレラ属、イカダモ属、アルスロスピラ属、ユーグレナ属、ボツリオコッカス属、及びシュードコリシスチス属からなる群より選ばれる少なくとも1種を含むことが好ましい。

【発明の効果】

【0013】

本発明によれば、有機溶媒を用いることなく、簡易な工程によって、且つ高回収率で脂肪族化合物を藻体から回収することが可能な脂肪族化合物の製造方法が提供される。

【図面の簡単な説明】

【0014】

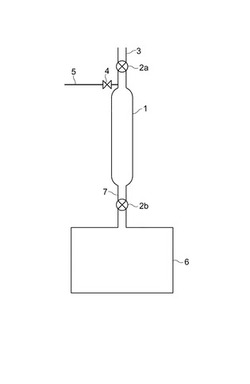

【図1】本実施形態に好適に使用される急速減圧膨張処理装置の一例を示す説明図である。

【図2】本実施形態に好適に使用される連続式装置の一例を示す説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の好適な実施形態(以下、「本実施形態」ということがある。)について詳細に説明する。

【0016】

(培養工程)

本実施形態では、まず、培養工程において油脂及び脂肪族炭化水素の少なくとも一方を含む脂肪族化合物を産生する藻類を培養して、藻類に脂肪族化合物を産生させる。

【0017】

ここで、脂肪族化合物を産生する藻類とは、酸素発生型光合成を行う水中に生息する生物(藻類)であって、前記脂肪族化合物をその体内に産生するものをいう。藻類は、光合成によって二酸化炭素を固定化し、上記脂肪族化合物に変換する性質を有する。このような性質を有する藻類であれば、いずれの藻類も本実施形態の脂肪族化合物の製造方法に使用することができる。

【0018】

本実施形態における上記脂肪族化合物を産生する藻類の例としては、クロレラ属、イカダモ属、アルスロスピラ属、ユーグレナ属、ボツリオコッカス属、及びシュードコリシスチス属に属する藻類が挙げられる。より具体的には、クロレラ、イカダモ、スピルリナ、ユーグレナ、ボツリオコッカスブラウニー、シュードコリシスチスエリプソイディア等を挙げることができる。ただし、藻類は脂肪族化合物を産生する限りにおいてこれらに限定されるものではない。

【0019】

例えば、クロレラ、イカダモ、スピルリナ、ユーグレナは油脂を、ボツリオコッカスブラウニー、シュードコリシスチスエリプソイディアは脂肪族炭化水素を産生する。これらの脂肪族化合物は、通常、藻類の細胞(藻体)内に蓄積されるが、培養工程において、細胞内に蓄積された脂肪族化合物の一部が細胞外に排出されてもよい。

【0020】

培養された藻類により産生される油脂としては、脂肪族カルボン酸と、1価又は3価の脂肪族アルコールと、からなる脂肪族エステル化合物が挙げられる。この油脂は藻類が産生するものであれば特に限定されないが、例えばラウリン酸メチル、ミリスチン酸ミリスチル、パルミチン酸メチル等を挙げることができる。

【0021】

培養された藻類により産生される脂肪族炭化水素としては、炭素原子と水素原子とからなる、常温で固体又は液体の脂肪族炭化水素、例えば、炭素数が15から40の範囲にある飽和又は不飽和の脂肪族炭化水素、特に直鎖状脂肪族炭化水素が挙げられる。この脂肪族炭化水素は藻類が産生するものであれば特に限定されないが、例えばn−ヘプタデセン、n−エイコサジエン等を挙げることができる。

【0022】

本実施形態の培養工程では、それぞれの藻類に対して公知の培養条件で培養を行うことができる。通常、空気中の二酸化炭素を炭素源として光合成で藻類を増殖させる光独立栄養的培養によって、常温で、好ましくは25〜37℃で培養する。光合成のための光源は、太陽光又は人工的な光源を用いることができる。藻類の増殖を早めるため、藻類への光照射は、2〜100キロルックスで30〜500時間行うことが好ましい。培地雰囲気中の二酸化炭素濃度は0.3〜10体積%であることが好ましく、二酸化炭素の培地中への溶け込みを促進するために、必要に応じて培地を撹拌、又は空気によって曝気してもよい。

【0023】

培地には、CHU培地、JM培地、MDM培地等、一般的な無機培地を用いることができる。無機培地には、通常、窒素源としてCa(NO3)2・4H2OやKNO3が、その他の主要な栄養成分としてKH2PO4やMgSO4・7H2O等が含まれている。また、培地には、藻類の生育に影響を与えない抗生物質等を添加してもよい。培地のpHは3〜10が好ましい。培養期間は初めに接種する藻体量にもよるが、0.5g/Lの藻体濃度で培養を開始した場合、1〜20日間とすることが好ましい。培養期間が1日間未満であると十分な藻体量が得られ難くなる傾向にあり、20日間を超えると培地中の栄養分が枯渇して藻類の生育が困難になる傾向にある。

【0024】

(中間工程)

上述の培養工程により、脂肪族化合物を蓄積した藻体を所定の濃度で含有する培地が得られるが、本実施形態の脂肪族化合物の製造方法においては、前記得られた培地をそのまま爆砕工程に供してもよいし、また、爆砕工程の前に、前記培地中の藻体濃度の調整を行なう工程及び/又は藻体中の脂肪族化合物の濃度を高める工程(以下、総称して「中間工程」ということがある。)を施した後、爆砕工程に供してもよい。なお、以下、爆砕工程に供される、培養工程により得られた脂肪族化合物を蓄積した藻体を含む培地、あるいは前記培地に中間工程を施して得られる脂肪族化合物を蓄積した藻体及び水を含む混合物を総称して「藻体混合物」と呼ぶことがある。

【0025】

培養終了後の培地中の藻体濃度は、藻類の種類や培養条件により異なるが、通常0.01〜3質量%である。中間工程において、培養工程で得られた藻体を含む培地に比較して藻体濃度を高めた藻体混合物を得ようとする場合は、中間工程として前記培地を遠心分離等に供することにより藻体の濃縮を行なうことができる。一方、前記培地に比較して藻体濃度を低減した藻体混合物を得ようとする場合は、中間工程として前記培地に水を添加する。この水の添加は、前記培地を爆砕工程を行なう圧力容器に導入した後に行なってもよい。本実施形態において、爆砕工程に供する藻体混合物中の藻体濃度は、通常、0.005〜30質量%の範囲であることが好ましい。

【0026】

藻体混合物を構成する藻体中の脂肪族化合物の濃度を高める工程を、必要に応じて中間工程として施すこともできる。この工程の具体的な操作としては、例えば、培養工程により得られた藻体を含む培地又はその藻体濃度を調整した混合液を嫌気状態におく操作を挙げることができる。

【0027】

(爆砕工程)

次に、上述のようにして得た藻体混合物を爆砕工程に供する。爆砕工程においては、藻体混合物を圧力容器に導入し、該圧力容器内で110〜300℃の温度で1分〜2時間保持した後に圧力容器を脱圧することにより藻体を爆砕する。

【0028】

本実施形態において使用される圧力容器は特に限定されないが、充填する藻体混合物を加熱可能な加熱設備を有することが必要であり、また、藻体混合物の供給のための設備、水の供給のための設備、脱圧時に藻体混合物を移送する容器が、これらを仕切るための弁を介して接続されていることが好ましい。前記圧力容器には、攪拌設備が設置されていてもよいが、設備コストの上昇の観点から、設置されないことが好ましい。

【0029】

次に、図1を参照して、本実施形態において使用される好ましい設備及びその操作を詳述する図1は、本実施形態が回分処理で行なうものである場合に、好適に使用される急速減圧膨張処理装置の一例を示す説明図である。

【0030】

図1に示した急速減圧膨張処理装置において、圧力容器1にはロータリー弁2aを有する導入口3が設けられており、導入口3から圧力容器1内に藻体混合物を導入することが可能となっている。また、導入部3のロータリー弁2aと圧力容器1との間には弁4を有する水供給ライン5が連結されており、水の添加による藻体濃度の調整(希釈)が必要な際に圧力容器1内に水を導入することが可能となっている。また、圧力容器1は脱圧用容器6と連結されており、連結部7にはロータリー弁2bが設けられている。

【0031】

図1に示した装置を用いて藻体を爆砕する際には、まず、弁4及びロータリー弁2bを閉じ、ロータリー弁2aを開いて、藻体混合物を導入口3から圧力容器1内に導入する。圧力容器1内に藻体混合物が充填された後ロータリー弁2aを閉じる。なお、圧力容器1に導入する前に、藻体混合物を必要に応じて予備加熱することができる。

【0032】

続いて圧力容器1の内部の藻体混合物を110〜300℃の温度に1分〜2時間保持する。保持温度としては120〜250℃が好ましく、130〜200℃が更に好ましい。圧力容器内の保持温度が110℃よりも低いと、藻体の細胞壁が十分に破壊されず、藻体中の脂肪族化合物が藻体外に十分に排出されない傾向にある。また300℃を超えると圧力容器内の圧力が10MPaを超えるので設備コストが上昇して好ましくない。

【0033】

前述のように、藻体混合物は好ましくは70質量%以上の水を含んでいるので、前記保持に際して、通常は圧力容器内には液相の水が存在する。したがって前記保持に際しての圧力容器内の圧力は特に限定されないが、通常は、当該保持温度における飽和水蒸気圧となる。このように前記保持に際して、圧力容器内に液相の水が存在することにより、圧力容器の脱圧による爆砕に際して、液相の水が水蒸気に相変化することによる急激且つ大きな体積膨張をもたらし、効果的に藻体を爆砕することができる。なお、前記保持に際して、圧力容器内に液相の水が存在せず、水蒸気のみが存在してもよく、この場合は圧力容器の脱圧に伴う藻体の爆砕は、水蒸気の体積膨張のみによる。

【0034】

また、圧力容器1内で藻体混合物を上述の条件下に保持する時間は、藻類の性質に応じて適宜選択することができる。通常の保持時間として1分〜2時間、好ましくは5分〜1時間、特に好ましくは10分〜30分を挙げることができる。保持時間が1分未満の場合には藻体中の脂肪族化合物が藻体外に十分に排出されない傾向にある。また2時間を超える場合には、効率が低下し、また設備容積及び処理に要するエネルギーコストが増加するので好ましくない。

【0035】

本実施形態においては、圧力容器1内に、必要に応じて、空気、窒素等の気体を共存させることもできる。この場合、前記保持における圧力容器内の圧力は、当該保持温度における飽和水蒸気圧よりも高い圧力となる。

【0036】

圧力容器1内で藻体混合物を上述の条件下に所定時間保持した後、ロータリー弁2bを開放して圧力容器1内を急速に脱圧し、藻体混合物を大気圧下の脱圧用容器6に短時間内に移送する。この際に水の気化による急激な体積の膨張が起こり、そのエネルギーが藻体に付与されることによって、藻体の細胞内部が急激に膨張し、細胞壁を爆砕することができる。脱圧に要する時間は短いほどよいが、通常は0.001〜3秒間、好ましくは0.01〜1秒間、特に好ましくは0.1〜0.5秒間で脱圧する。脱圧に要する時間を0.001秒未満とすることは、設備面及び/又は操作面から困難である。一方、3秒を超える場合には、藻体内の脂肪族化合物が藻体外に十分に排出されない傾向にある。前記圧力容器内を脱圧する方法に特に制限はないが、通常は、圧力容器とこれよりも容量の大きい、好ましくは大気に開放された容器(脱圧用容器)との間にロータリーバルブを設け、このロータリーバルブを素早く開放することによって、藻体混合物を圧力容器から脱圧用容器へ短時間内に移送する。この結果、脱圧用容器内には爆砕された藻体、爆砕により藻体外へ排出された脂肪族化合物及び培地由来の成分を含有する水を含む組成物が移送されることとなる。

【0037】

(分離・回収工程)

次に、前記組成物を脱圧用容器内において、又は別の容器に移送した後、前記組成物を構成する各成分の比重差を利用した方法により、藻体外に排出された脂肪族化合物とその他の成分との分離を行う。ここで前記比重差を利用した方法とは、前記組成物を容器内において静置する方法、前記組成物を遠心分離する方法などが挙げられるが、設備コストの観点から静置する方法が好ましい。前記組成物を静置する方法においては、前記組成物は、上層が爆砕により藻体外へ排出された脂肪族化合物からなる層、下層が爆砕された藻体及び培地由来の成分を含む水からなる層により構成される2層に分離する。一方、前記組成物を遠心分離する方法においては、上層が爆砕により藻体外へ排出された脂肪族化合物からなる層、中層が培地由来の成分を含む水からなる層、下層が爆砕された藻体からなる層により構成される3層に分離する。これらの分離は、通常、常温において行うが、必要に応じて40〜80℃の温度で行うこともできる。また、加圧下で温度を80〜150度に保持し、脂肪族化合物の密度を低下させて水との密度差を大きくすることによって、脂肪族化合物と水との分離を促進することができる。このようにして得た各層に分離した前記組成物の上層を回収することにより、脂肪族化合物を得ることができる。脂肪族化合物の層を回収する方法としては、各層に分離した前記組成物から上層のみをデカンテーションにより採取する方法、あるいは、各層に分離した前記組成物が収容された容器の底部のバルブを、該組成物の各層が混合しない程度に開放し、下層又は下層及び中層を抜き出す方法などが採用される。

【0038】

回収された脂肪族化合物は水洗してもよい。水洗は、回収された脂肪族化合物に水を添加し、必要により混合を行い、更に静置又は遠心分離等により脂肪族化合物の層と水層を分離し、前述の方法と同様にして脂肪族化合物の層を採取することにより行うことができる。

【0039】

上述の通り、本実施形態の脂肪族化合物の製造方法によれば、培養された藻類の藻体から有機溶媒を用いることなく、簡易な工程で、且つ、高回収率で脂肪族化合物を回収することができる。

【0040】

以上のようにして得られた脂肪族化合物の用途は特に限定されず、例えば、燃料基材、又は燃料基材の原料として好ましく使用される。

【0041】

本実施形態によって得られる脂肪族化合物は、そのまま燃料基材として用いることもできる。また、上記脂肪族化合物に対し、更に、以下の化学的転換工程を施してもよい。これによって、含酸素化合物が炭化水素化合物に変換されることによってエンジン損傷等の懸念が除かれ、また流動性、及び取り扱い性が向上した液体燃料を得ることができる。

【0042】

脂肪族化合物が油脂である場合は、以下に説明する化学的転換工程(A)を行うことができる。

【0043】

化学的転換工程(A)は、水素化脱酸素処理、水素化分解処理、及び水素化異性化処理のうち少なくとも一つの処理を有する。

【0044】

水素化脱酸素処理では、前記分離・回収工程で回収された油脂、又は回収された油脂をエステル交換反応でメチルエステルに変換した化合物を水素化脱酸素処理する。この水素化脱酸素処理は、油脂又は油脂をメチルエステルに変換した化合物を水素の共存下で水素化活性を有する触媒に接触させることによって行うことができる。この処理によって、上記油脂、又は上記化合物に含まれる酸素原子を、水及び/又はアルコール等として除去することができる。また、油脂に含まれる炭素−炭素二重結合も水素化されて炭素−炭素単結合になる。したがって、この水素化脱酸素処理によって、実質的に酸素、不飽和結合を含まない炭化水素を得ることが可能となり、エンジン損傷等の懸念のない燃料基材とすることができる。

【0045】

水素化分解処理では、水素化脱酸素処理で得られた脂肪族炭化水素を水素化分解することで、上記脂肪族炭化水素の一部、又は全部を分解する。この水素化分解処理は、水素の共存下で、固体酸性、及び水素化活性を有する触媒に炭化水素を接触させて、上記脂肪族炭化水素を、より炭素数の少ない脂肪族炭化水素に変換する。なお、この水素化分解処理においては、これに用いる上記触媒の作用により、水素化分解反応だけでなく、水素化異性化反応も併発することが一般的である。したがって、水素化分解処理の生成物は、該処理の原料である脂肪族炭化水素の分解物であると同時に、その少なくとも一部は異性化によって分岐鎖構造をもっていてよい。得られた分解生成物は、必要により蒸留等の手段によって沸点範囲ごとの留分に分別される。分別された脂肪族炭化水素は、ガソリンエンジン用、暖房用(灯油)、ジェットエンジン用、ディーゼルエンジン用等の基材として、それぞれに適した用途に用いられる。

【0046】

水素化異性化処理では、水素化脱酸素処理、及び必要により更に水素化分解処理して得られた炭化水素を更に水素化異性化することで直鎖の脂肪族炭化水素(ノルマルパラフィン)の一部、又は全部をイソパラフィンに変換する。水素化異性化処理は、水素の共存下で、上記炭化水素を固体酸性及び水素化−脱水素化活性を有する触媒に接触させることによって行うことができる。この処理によって、上記脂肪族炭化水素のノルマルパラフィンの含有量が低減し、低温時でも高い流動性を有する燃料基材にすることができる。このような燃料基材は、ジェットエンジン用、ディーゼルエンジン用に好ましく用いられる。

【0047】

以上のように、上述の分離・回収工程によって得られる脂肪族化合物が油脂である場合、当該油脂に上記化学的転換工程(A)を施すことによって、より優れた性能を有する燃料基材を得ることが可能となる。なお、化学的転換工程(A)では、上述の水素化脱酸素処理、水素化分解処理、及び水素化異性化処理から選ばれる2つ以上の処理を組み合わせて行ってもよく、また、水素化脱酸素処理と水素化分解処理、あるいは水素化脱酸素処理と水素化異性化処理とをひとつの工程で行ってもよい。

【0048】

次に、上述の分離・回収工程によって得られる脂肪族化合物が脂肪族炭化水素である場合、以下に説明する化学的転換工程(B)を行うことができる。

【0049】

化学的転換工程(B)は、水素化処理、水素化分解処理、及び水素化異性化処理のうち少なくとも一つの処理を有する。

【0050】

脂肪族化合物が脂肪族炭化水素である場合、脂肪族炭化水素は分子内に酸素原子を含まないが、不純物として微量の含酸素化合物等を含むことがある。また、上記脂肪族炭化水素は炭素−炭素二重結合を有することがある。水素化処理において、この脂肪族炭化水素に含まれる含酸素化合物からなる不純物の除去、及び/又は炭素−炭素二重結合の炭素−炭素単結合への変換を行うことが好ましい。水素化処理では、分離・回収工程で回収された脂肪族炭化水素を水素の共存下で水素化活性を有する触媒に接触させることによって行うことができる。

【0051】

また、例えば、上記脂肪族炭化水素の炭素数の範囲が、使用しようとする各用途の燃料に適した炭素数よりも大きい場合、上記脂肪族炭化水素を水素化分解処理して、炭素数の少ない炭化水素を得ることが好ましい。また前述のように、水素化分解処理においては、分解反応と同時に脂肪族炭化水素の水素化異性化反応が併発することから、分解生成物の少なくとも一部は分岐鎖構造を持っていてよい。

【0052】

更に、上記脂肪族炭化水素がノルマルパラフィンに富むものである場合には、水素化異性化処理によって、ノルマルパラフィンの一部、又は全部をイソパラフィンに変換することが好ましい。この処理によって、上記脂肪族炭化水素のノルマルパラフィンの含有量が低減し、低温時でも高い流動性を有する燃料基材を得ることができる。

【0053】

以上のように、本実施形態の方法によって得られる脂肪族炭化水素に対して、化学的転換工程(B)を行うことによって、より優れた性能を有する燃料基材を得ることが可能となる。なお、化学的転換工程(B)では、上述の水素化処理、水素化分解処理、及び水素化異性化処理から選ばれる2つ以上の処理を組み合わせて行ってもよく、また、水素化処理と水素化分解処理、あるいは水素化処理と水素化異性化処理とをひとつの工程で行ってもよい。

【0054】

次に、図2を参照して、本実施形態において使用される他の好ましい設備及びその操作を詳述する。図2は、本実施形態に好適に用いられる連続式装置の一例を示す説明図である。

【0055】

図2に示した連続式装置において、藻体混合物(培養液またはその濃縮物)は、ライン200から原料タンク201に導入される。原料タンク201内の藻体混合物は、撹拌子202によって均一に混合されながら、循環ポンプ204にて循環ライン203に抜き出される。循環ライン203に抜き出された藻体混合物の一部は、昇圧ポンプ206によりライン205、210を通って予熱器211に供給され、予熱器211にて所定の温度に加熱された後、ライン212から圧力容器213に供給される。そして、圧力容器213内にて加圧下で一定時間滞留した後、底部の減圧弁215を開放することによって急激に減圧されて爆砕され、ライン214を通って脱圧容器216に回収される。脱圧容器216の上部にはガス排気ライン217が、下部には回収物を脱圧容器21の外部に取り出すための排出ライン218が、それぞれ設けられている。

【0056】

また、図2に示した連続式装置において、ライン210の昇圧ポンプ206よりも下流側の位置にはライン207が連結しており、ライン207の他端は循環ライン203の循環ポンプ204よりも下流側の位置に連結している。そして、ライン207には、圧力制御部208が接続された背圧制御弁209が設けられている。この背圧制御弁209により、圧力容器213の圧力を所定圧力に保持することが可能となっている。

【0057】

図2に示した連続式装置を用いて連続処理を行なうことにより、装置がコンパクトになる、回分式の場合の加熱と冷却に伴うエネルギーの損失の抑制が可能となる、などの更なる利点がある。

【0058】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。

【実施例】

【0059】

以下、実施例、及び比較例を用いて本発明の内容を更に具体的に説明するが、本発明は以下の実施例に何ら限定されるものではない。

【0060】

[実施例1]

(培養工程)

表1に示す組成の培地(pH:6)3Lに対し、クロレラ(クロレラバルガリスベイジェリンクC−30株)を0.5g/Lの割合で接種して、振とう型培養器を用いて培養を行った。培養は、蛍光灯で光照射(3.5キロルックス)しながら二酸化炭素濃度を5体積%に調整した空気を0.02vvmで通気し、25℃にて2週間行った。なお、培地に含まれるFe溶液及びA5溶液の組成をそれぞれ表2及び表3に示す。

【0061】

(培地及び産生された脂肪族化合物の分析)

培養後に得られたクロレラを含む培地のうちの500gを用い、これをろ過してクロレラを採取し、更に乾燥用容器に移し、乾燥機にて160℃で10秒間乾燥することによって、脂肪族化合物を含有したクロレラの固形粉末23.5gを得た。この固形粉末10.0gを200gのヘキサン中に分散させ、500mLのビーカー中、50℃にて30分間加熱撹拌した。分散液をろ過してろ液を回収し、更にウォーターバスで80℃に維持しながら、エバポレーターによってヘキサンを留去して、0.98gの油状物質を回収した。これをGC/MS法及びNMR法によって分析したところ、炭素数14〜18の脂肪酸とグリセリンとのエステル化合物である油脂であることが判った。以上の分析により、培養工程により得られた培地の藻体濃度は4.7質量%であり、藻体中にはヘキサンで抽出可能な前記組成の油脂が、前記油脂を含むクロレラ藻体の質量基準にて9.8質量%含まれていることが確認された。

【0062】

【表1】

【0063】

【表2】

【0064】

【表3】

【0065】

(爆砕工程)

上述の培養工程において得たクロレラを含む培地に対して、図1に示す構成を有する急速減圧膨張処理装置を用いて爆砕を行った。具体的には、弁4及びロータリー弁2bを閉じた状態でロータリー弁2aを開放して、155℃に加熱された圧力容器1(内容積1000mL)内に前記の培地500gを充填した。圧力容器1内に充填されたクロレラ藻体の質量は23.5gであった。次に、ロータリー弁2aを閉止し、圧力容器1内の培地の温度が150℃に達してから20分間保持した。続いてロータリー弁2bを開放して、培地を内容積10Lの大気開放された脱圧用容器6内に0.4秒間で放出した。放出された培地を脱圧用容器6内で30分間静置すると、上層に油状物質層、下層に爆砕されたクロレラ藻体を含む水層を有する2層に分離した。この上層の油状物質を回収して秤量すると2.26gであった。これをGC/MS法及びNMR法によって分析したところ、前述の分析で明らかとなったものと同一の構造を有する炭素数14〜18の脂肪酸とグリセリンとのエステル化合物である油脂であった。以上の操作により、クロレラ藻体から、前記油脂を含むクロレラ藻体の質量基準にて9.6質量%の油脂を回収することができた。結果を表4に示す。

【0066】

[比較例1]

爆砕工程において圧力容器1内でクロレラを含む培地を保持する温度を105℃としたこと以外は、実施例1と同様の操作により油脂の製造を行った。

【0067】

上記操作によりクロレラ藻体から0.82g、前記油脂を含むクロレラ藻体の質量基準にて3.5質量%の油脂が回収された。結果を表4に示す。

【0068】

[比較例2]

爆砕工程において圧力容器1内で150℃でクロレラを含む培地を20分間保持する工程までは実施例1と同様の操作を行った。その後、爆砕は行わず、圧力容器1の加熱を停止して培地の温度を80℃まで下げた。続いてロータリー弁2bをゆっくり開放して、培地を内容積10Lの大気開放された脱圧用容器6内に80秒間かけて移送した。その後移送された前記培地を脱圧用容器6内で30分間静置しても油状物質層の形成は確認されなかった。次に脱圧用容器6内の培地を1Lのビーカーに移し、ロッド状の振動子を有する超音波破砕機を用い、80〜100Wの出力で20分間破砕処理を行った。破砕後に30分間静置すると培地の上層にわずかに油状物質層が形成された。さらに30分間静置を延長しても油状物質の増加は観察されなかった。この油状物質を回収して秤量すると0.78gであった。これをGC/MS法及びNMR法によって分析したところ、実施例1で得られたものと同一の構造を有する炭素数14〜18の脂肪酸とグリセリンとのエステル化合物である油脂であった。以上の操作によりクロレラ藻体から前記油脂を含むクロレラ藻体の質量基準にて3.3質量%の油脂が回収された。結果を表4に示す。

【0069】

[実施例2]

(培養工程)

表1の培地(pH:6)2Lに対し、ボツリオコッカスブラウニーを0.8g/Lの割合で接種して培養器を用いて培養を行った。培養は、蛍光灯で光照射(3.5キロルックス)しながら二酸化炭素濃度を3体積%に調整した空気を0.02vvmで通気し、25℃にて1週間行った。

【0070】

(培地及び産生された脂肪族化合物の分析)

培養後に得られたボツリオコッカスブラウニーを含む培地のうちの500gを用い、これをろ過してボツリオコッカスブラウニーを採取し、更に乾燥用容器に移し、乾燥機にて160℃で10秒間乾燥することによって、脂肪族化合物を含有したボツリオコッカスブラウニーの固形粉末16.0gを得た。この固形粉末10.0gを200gのヘキサン中に分散させ、500mlのビーカー中、50℃にて30分間加熱撹拌した。分散液をろ過してろ液を回収し、更にウォーターバスで80℃に維持しながら、エバポレーターによってヘキサンを留去して、1.38gの油状物質を回収した。これをGC/MS法及びNMR法によって分析したところ、炭素数31〜34の不飽和結合を有する直鎖状脂肪族炭化水素であることが判った。以上の分析により、培養工程により得られた藻体濃度は3.2質量%であり、藻体中にはヘキサンで抽出可能な前記組成の直鎖状脂肪族炭化水素が、前記炭化水素を含むクボツリオコッカスブラウニー藻体の質量基準にて13.8質量%含まれていることが確認された。

【0071】

(爆砕工程)

上述の培養工程において得たボツリオコッカスブラウニーを含む培地に対して、図1に示す構成を有する急速減圧膨張処理装置を用いて、爆砕を行った。具体的には、弁4及びロータリー弁2bを閉じた状態でロータリー弁2aを開放して、155℃に加熱された圧力容器1(内容積1000mL)内に前記の培地500gを充填した。圧力容器1内に充填されたボツリオコッカスブラウニー藻体の質量は16.0gであった。次に、ロータリー弁2aを閉止し、圧力容器1内の培地の温度が150℃に達してから20分間保持した。続いてロータリー弁2bを開放して、培地を内容積10Lの大気開放された脱圧用容器6内に0.4秒間で放出した。放出された培地を脱圧用容器6内で30分間静置すると上層に油状物質層、下層に爆砕されたボツリオコッカスブラウニー藻体を含む水層を有する2層に分離した。この上層の油状物質を回収して秤量すると2.16gであった。これをGC/MS法及びNMR法によって分析したところ、前述の分析で明らかとなったものと同一の構造を有する炭素数31〜34の不飽和結合を有する直鎖状脂肪族炭化水素であった。以上の操作によりボツリオコッカスブラウニー藻体から、前記炭化水素を含むボツリオコッカスブラウニー藻体の質量基準にて13.5質量%の直鎖状脂肪族炭化水素を回収することができた。結果を表4に示す。

【0072】

[比較例3]

爆砕工程において圧力容器1内でボツリオコッカスブラウニーを含む培地を保持する温度を105℃としたこと以外は実施例2と同様の操作により脂肪族炭化水素の製造を行った。

【0073】

上記操作によりボツリオコッカスブラウニー藻体から1.30g、前記炭化水素を含むボツリオコッカスブラウニー藻体の質量基準にて8.1質量%の炭化水素が回収された。結果を表4に示す。

【0074】

[比較例4]

爆砕工程において圧力容器1内で150℃でボツリオコッカスブラウニーを含む培地を20分間保持する工程までは実施例2と同様の操作を行った。その後、爆砕は行わず、圧力容器1の加熱を停止して培地の温度を80℃まで下げた。続いてロータリー弁2bをゆっくり開放して、培地を内容積10Lの大気開放された脱圧用容器6内に80秒間かけて移送した。その後移送された前記培地を脱圧用容器6内で30分間静置すると、培地の上層に油状物質層がわずかに形成されていた。次に脱圧用容器6内の培地を1Lのビーカーに移し、ロッド状の振動子を有する超音波破砕機を用い、80〜100Wの出力で20分間破砕処理を行った。破砕後に30分間静置すると培地の上層の油状物質層が増加していた。更に30分間静置を延長しても油状物質の増加は観察されなかった。この油状物質を回収して秤量すると1.49gであった。これをGC/MS法及びNMR法によって分析したところ、実施例2で得られたものと同一の構造を有する炭素数31〜34の不飽和結合を有する直鎖状脂肪族炭化水素であった。以上の操作によりボツリオコッカスブラウニー藻体から前記炭化水素を含むボツリオコッカスブラウニー藻体の質量基準にて9.3質量%の炭化水素が回収された。結果を表4に示す。

【0075】

【表4】

【0076】

表4に示したように、本発明の脂肪族化合物の製造方法により、培養した藻類から溶媒を用いることなく、簡易な工程によって、且つ高回収率で肪族化合物を回収することができる。

【符号の説明】

【0077】

1…圧力容器、2a、2b…ロータリー弁、3…導入口、4…弁、5…熱水供給ライン、6…脱圧用容器、7…連結部、200…ライン、201…原料タンク、202…撹拌子、203…循環ライン、204…循環ポンプ、205…ライン、206…昇圧ポンプ、207…ライン、208…圧力制御部、209…背圧制御弁、210…ライン、211…予熱器、212…ライン、213…圧力容器、214…ライン、215…減圧弁、216…脱圧容器、217…ガス排気ライン、218…排出ライン。

【技術分野】

【0001】

本発明は脂肪族化合物の製造方法に関する。

【背景技術】

【0002】

近年、環境意識が高まってきたことに伴い、二酸化炭素の排出量を低減するために、化石燃料に代えてカーボンニュートラルな資源であるバイオマスをエネルギー源として積極的に活用しようとする試みが活発になされている。その中でも、油脂又は脂肪族炭化水素等の脂肪族化合物を産生するクロレラ等の藻類を培養し、上記脂肪族化合物を回収して液体燃料として活用する方法が提案されている。

【0003】

そして上記藻類の培養による脂肪族化合物の製造方法において、培養された脂肪族化合物を産生する藻類の藻体内から当該脂肪族化合物を回収する方法としては、例えばヘキサンや酢酸エチル等の有機溶媒を用いる抽出法が検討されている。(例えば特許文献1及び非特許文献1参照)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−00803号公報

【非特許文献】

【0005】

【非特許文献1】「炭酸ガス温室効果と我が国石油産業の対応に関する調査報告書」財団法人 石油産業活性化センター、1989年、122−136頁

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし有機溶媒を用いる抽出法は藻体から高い回収率で脂肪族化合物を回収することが可能ではあるものの、有機溶媒の使用に伴い、大幅なコスト増を招くことから、商業的に実施するには適した方法とはいえない。

【0007】

有機溶媒を使用することなく脂肪族化合物を回収する方法としては、培地又はその濃縮液を容器中で100℃以上の温度に加熱する所謂水熱処理工程と、前記処理を施した培地又はその濃縮液を別容器に移送し、超音波照射等の藻体を破砕するためのエネルギーを付与する工程を組み合わせることにより、藻体中の脂肪族化合物を藻体外に取り出す方法が考えられる。しかし、この方法は工程が煩雑であり、依然としてコストが大きいことに加えて、脂肪族化合物の回収率が溶媒抽出法よりも著しく低いという問題があるため、商業的実施は困難である。このため、当業界では有機溶媒を用いずに、簡易な工程によって、且つ、高回収率で脂肪族化合物を藻体から回収することが可能な脂肪族化合物の製造方法の開発が求められていた。

【0008】

本発明は、上記事情に鑑みてなされたものであり、有機溶媒を用いずに簡易な工程によって、且つ、高回収率で脂肪族化合物を藻体から回収することが可能な脂肪族化合物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の脂肪族化合物の製造方法は、藻類を培養して該藻類に油脂及び脂肪族炭化水素の少なくとも一方を含む脂肪族化合物を産生させる培養工程と、培養工程で得た藻類と水とを含む混合物を圧力容器内で110〜300℃の温度に1分〜2時間保持した後に、該圧力容器を脱圧することにより前記藻類を爆砕する爆砕工程と、を備える。

【0010】

本発明の脂肪族化合物の製造方法によれば、藻類と水を含む混合物を圧力容器内で110〜300℃の温度で1分〜2時間保持した後に圧力容器を脱圧することで、藻体の強固な細胞壁を破壊することができる。そのため、細胞内の脂肪族化合物を溶媒を用いずに簡便かつ高回収率で製造することができる。

【0011】

本発明の脂肪族化合物の製造方法においては、上記爆砕工程を経た藻類と水とを含む混合物から、比重差を利用して、脂肪族化合物と、爆砕された藻体及び水と、を分離する分離工程を更に備えることが好ましい。

【0012】

本発明の脂肪族化合物の製造方法においては、上記藻類がクロレラ属、イカダモ属、アルスロスピラ属、ユーグレナ属、ボツリオコッカス属、及びシュードコリシスチス属からなる群より選ばれる少なくとも1種を含むことが好ましい。

【発明の効果】

【0013】

本発明によれば、有機溶媒を用いることなく、簡易な工程によって、且つ高回収率で脂肪族化合物を藻体から回収することが可能な脂肪族化合物の製造方法が提供される。

【図面の簡単な説明】

【0014】

【図1】本実施形態に好適に使用される急速減圧膨張処理装置の一例を示す説明図である。

【図2】本実施形態に好適に使用される連続式装置の一例を示す説明図である。

【発明を実施するための形態】

【0015】

以下、本発明の好適な実施形態(以下、「本実施形態」ということがある。)について詳細に説明する。

【0016】

(培養工程)

本実施形態では、まず、培養工程において油脂及び脂肪族炭化水素の少なくとも一方を含む脂肪族化合物を産生する藻類を培養して、藻類に脂肪族化合物を産生させる。

【0017】

ここで、脂肪族化合物を産生する藻類とは、酸素発生型光合成を行う水中に生息する生物(藻類)であって、前記脂肪族化合物をその体内に産生するものをいう。藻類は、光合成によって二酸化炭素を固定化し、上記脂肪族化合物に変換する性質を有する。このような性質を有する藻類であれば、いずれの藻類も本実施形態の脂肪族化合物の製造方法に使用することができる。

【0018】

本実施形態における上記脂肪族化合物を産生する藻類の例としては、クロレラ属、イカダモ属、アルスロスピラ属、ユーグレナ属、ボツリオコッカス属、及びシュードコリシスチス属に属する藻類が挙げられる。より具体的には、クロレラ、イカダモ、スピルリナ、ユーグレナ、ボツリオコッカスブラウニー、シュードコリシスチスエリプソイディア等を挙げることができる。ただし、藻類は脂肪族化合物を産生する限りにおいてこれらに限定されるものではない。

【0019】

例えば、クロレラ、イカダモ、スピルリナ、ユーグレナは油脂を、ボツリオコッカスブラウニー、シュードコリシスチスエリプソイディアは脂肪族炭化水素を産生する。これらの脂肪族化合物は、通常、藻類の細胞(藻体)内に蓄積されるが、培養工程において、細胞内に蓄積された脂肪族化合物の一部が細胞外に排出されてもよい。

【0020】

培養された藻類により産生される油脂としては、脂肪族カルボン酸と、1価又は3価の脂肪族アルコールと、からなる脂肪族エステル化合物が挙げられる。この油脂は藻類が産生するものであれば特に限定されないが、例えばラウリン酸メチル、ミリスチン酸ミリスチル、パルミチン酸メチル等を挙げることができる。

【0021】

培養された藻類により産生される脂肪族炭化水素としては、炭素原子と水素原子とからなる、常温で固体又は液体の脂肪族炭化水素、例えば、炭素数が15から40の範囲にある飽和又は不飽和の脂肪族炭化水素、特に直鎖状脂肪族炭化水素が挙げられる。この脂肪族炭化水素は藻類が産生するものであれば特に限定されないが、例えばn−ヘプタデセン、n−エイコサジエン等を挙げることができる。

【0022】

本実施形態の培養工程では、それぞれの藻類に対して公知の培養条件で培養を行うことができる。通常、空気中の二酸化炭素を炭素源として光合成で藻類を増殖させる光独立栄養的培養によって、常温で、好ましくは25〜37℃で培養する。光合成のための光源は、太陽光又は人工的な光源を用いることができる。藻類の増殖を早めるため、藻類への光照射は、2〜100キロルックスで30〜500時間行うことが好ましい。培地雰囲気中の二酸化炭素濃度は0.3〜10体積%であることが好ましく、二酸化炭素の培地中への溶け込みを促進するために、必要に応じて培地を撹拌、又は空気によって曝気してもよい。

【0023】

培地には、CHU培地、JM培地、MDM培地等、一般的な無機培地を用いることができる。無機培地には、通常、窒素源としてCa(NO3)2・4H2OやKNO3が、その他の主要な栄養成分としてKH2PO4やMgSO4・7H2O等が含まれている。また、培地には、藻類の生育に影響を与えない抗生物質等を添加してもよい。培地のpHは3〜10が好ましい。培養期間は初めに接種する藻体量にもよるが、0.5g/Lの藻体濃度で培養を開始した場合、1〜20日間とすることが好ましい。培養期間が1日間未満であると十分な藻体量が得られ難くなる傾向にあり、20日間を超えると培地中の栄養分が枯渇して藻類の生育が困難になる傾向にある。

【0024】

(中間工程)

上述の培養工程により、脂肪族化合物を蓄積した藻体を所定の濃度で含有する培地が得られるが、本実施形態の脂肪族化合物の製造方法においては、前記得られた培地をそのまま爆砕工程に供してもよいし、また、爆砕工程の前に、前記培地中の藻体濃度の調整を行なう工程及び/又は藻体中の脂肪族化合物の濃度を高める工程(以下、総称して「中間工程」ということがある。)を施した後、爆砕工程に供してもよい。なお、以下、爆砕工程に供される、培養工程により得られた脂肪族化合物を蓄積した藻体を含む培地、あるいは前記培地に中間工程を施して得られる脂肪族化合物を蓄積した藻体及び水を含む混合物を総称して「藻体混合物」と呼ぶことがある。

【0025】

培養終了後の培地中の藻体濃度は、藻類の種類や培養条件により異なるが、通常0.01〜3質量%である。中間工程において、培養工程で得られた藻体を含む培地に比較して藻体濃度を高めた藻体混合物を得ようとする場合は、中間工程として前記培地を遠心分離等に供することにより藻体の濃縮を行なうことができる。一方、前記培地に比較して藻体濃度を低減した藻体混合物を得ようとする場合は、中間工程として前記培地に水を添加する。この水の添加は、前記培地を爆砕工程を行なう圧力容器に導入した後に行なってもよい。本実施形態において、爆砕工程に供する藻体混合物中の藻体濃度は、通常、0.005〜30質量%の範囲であることが好ましい。

【0026】

藻体混合物を構成する藻体中の脂肪族化合物の濃度を高める工程を、必要に応じて中間工程として施すこともできる。この工程の具体的な操作としては、例えば、培養工程により得られた藻体を含む培地又はその藻体濃度を調整した混合液を嫌気状態におく操作を挙げることができる。

【0027】

(爆砕工程)

次に、上述のようにして得た藻体混合物を爆砕工程に供する。爆砕工程においては、藻体混合物を圧力容器に導入し、該圧力容器内で110〜300℃の温度で1分〜2時間保持した後に圧力容器を脱圧することにより藻体を爆砕する。

【0028】

本実施形態において使用される圧力容器は特に限定されないが、充填する藻体混合物を加熱可能な加熱設備を有することが必要であり、また、藻体混合物の供給のための設備、水の供給のための設備、脱圧時に藻体混合物を移送する容器が、これらを仕切るための弁を介して接続されていることが好ましい。前記圧力容器には、攪拌設備が設置されていてもよいが、設備コストの上昇の観点から、設置されないことが好ましい。

【0029】

次に、図1を参照して、本実施形態において使用される好ましい設備及びその操作を詳述する図1は、本実施形態が回分処理で行なうものである場合に、好適に使用される急速減圧膨張処理装置の一例を示す説明図である。

【0030】

図1に示した急速減圧膨張処理装置において、圧力容器1にはロータリー弁2aを有する導入口3が設けられており、導入口3から圧力容器1内に藻体混合物を導入することが可能となっている。また、導入部3のロータリー弁2aと圧力容器1との間には弁4を有する水供給ライン5が連結されており、水の添加による藻体濃度の調整(希釈)が必要な際に圧力容器1内に水を導入することが可能となっている。また、圧力容器1は脱圧用容器6と連結されており、連結部7にはロータリー弁2bが設けられている。

【0031】

図1に示した装置を用いて藻体を爆砕する際には、まず、弁4及びロータリー弁2bを閉じ、ロータリー弁2aを開いて、藻体混合物を導入口3から圧力容器1内に導入する。圧力容器1内に藻体混合物が充填された後ロータリー弁2aを閉じる。なお、圧力容器1に導入する前に、藻体混合物を必要に応じて予備加熱することができる。

【0032】

続いて圧力容器1の内部の藻体混合物を110〜300℃の温度に1分〜2時間保持する。保持温度としては120〜250℃が好ましく、130〜200℃が更に好ましい。圧力容器内の保持温度が110℃よりも低いと、藻体の細胞壁が十分に破壊されず、藻体中の脂肪族化合物が藻体外に十分に排出されない傾向にある。また300℃を超えると圧力容器内の圧力が10MPaを超えるので設備コストが上昇して好ましくない。

【0033】

前述のように、藻体混合物は好ましくは70質量%以上の水を含んでいるので、前記保持に際して、通常は圧力容器内には液相の水が存在する。したがって前記保持に際しての圧力容器内の圧力は特に限定されないが、通常は、当該保持温度における飽和水蒸気圧となる。このように前記保持に際して、圧力容器内に液相の水が存在することにより、圧力容器の脱圧による爆砕に際して、液相の水が水蒸気に相変化することによる急激且つ大きな体積膨張をもたらし、効果的に藻体を爆砕することができる。なお、前記保持に際して、圧力容器内に液相の水が存在せず、水蒸気のみが存在してもよく、この場合は圧力容器の脱圧に伴う藻体の爆砕は、水蒸気の体積膨張のみによる。

【0034】

また、圧力容器1内で藻体混合物を上述の条件下に保持する時間は、藻類の性質に応じて適宜選択することができる。通常の保持時間として1分〜2時間、好ましくは5分〜1時間、特に好ましくは10分〜30分を挙げることができる。保持時間が1分未満の場合には藻体中の脂肪族化合物が藻体外に十分に排出されない傾向にある。また2時間を超える場合には、効率が低下し、また設備容積及び処理に要するエネルギーコストが増加するので好ましくない。

【0035】

本実施形態においては、圧力容器1内に、必要に応じて、空気、窒素等の気体を共存させることもできる。この場合、前記保持における圧力容器内の圧力は、当該保持温度における飽和水蒸気圧よりも高い圧力となる。

【0036】

圧力容器1内で藻体混合物を上述の条件下に所定時間保持した後、ロータリー弁2bを開放して圧力容器1内を急速に脱圧し、藻体混合物を大気圧下の脱圧用容器6に短時間内に移送する。この際に水の気化による急激な体積の膨張が起こり、そのエネルギーが藻体に付与されることによって、藻体の細胞内部が急激に膨張し、細胞壁を爆砕することができる。脱圧に要する時間は短いほどよいが、通常は0.001〜3秒間、好ましくは0.01〜1秒間、特に好ましくは0.1〜0.5秒間で脱圧する。脱圧に要する時間を0.001秒未満とすることは、設備面及び/又は操作面から困難である。一方、3秒を超える場合には、藻体内の脂肪族化合物が藻体外に十分に排出されない傾向にある。前記圧力容器内を脱圧する方法に特に制限はないが、通常は、圧力容器とこれよりも容量の大きい、好ましくは大気に開放された容器(脱圧用容器)との間にロータリーバルブを設け、このロータリーバルブを素早く開放することによって、藻体混合物を圧力容器から脱圧用容器へ短時間内に移送する。この結果、脱圧用容器内には爆砕された藻体、爆砕により藻体外へ排出された脂肪族化合物及び培地由来の成分を含有する水を含む組成物が移送されることとなる。

【0037】

(分離・回収工程)

次に、前記組成物を脱圧用容器内において、又は別の容器に移送した後、前記組成物を構成する各成分の比重差を利用した方法により、藻体外に排出された脂肪族化合物とその他の成分との分離を行う。ここで前記比重差を利用した方法とは、前記組成物を容器内において静置する方法、前記組成物を遠心分離する方法などが挙げられるが、設備コストの観点から静置する方法が好ましい。前記組成物を静置する方法においては、前記組成物は、上層が爆砕により藻体外へ排出された脂肪族化合物からなる層、下層が爆砕された藻体及び培地由来の成分を含む水からなる層により構成される2層に分離する。一方、前記組成物を遠心分離する方法においては、上層が爆砕により藻体外へ排出された脂肪族化合物からなる層、中層が培地由来の成分を含む水からなる層、下層が爆砕された藻体からなる層により構成される3層に分離する。これらの分離は、通常、常温において行うが、必要に応じて40〜80℃の温度で行うこともできる。また、加圧下で温度を80〜150度に保持し、脂肪族化合物の密度を低下させて水との密度差を大きくすることによって、脂肪族化合物と水との分離を促進することができる。このようにして得た各層に分離した前記組成物の上層を回収することにより、脂肪族化合物を得ることができる。脂肪族化合物の層を回収する方法としては、各層に分離した前記組成物から上層のみをデカンテーションにより採取する方法、あるいは、各層に分離した前記組成物が収容された容器の底部のバルブを、該組成物の各層が混合しない程度に開放し、下層又は下層及び中層を抜き出す方法などが採用される。

【0038】

回収された脂肪族化合物は水洗してもよい。水洗は、回収された脂肪族化合物に水を添加し、必要により混合を行い、更に静置又は遠心分離等により脂肪族化合物の層と水層を分離し、前述の方法と同様にして脂肪族化合物の層を採取することにより行うことができる。

【0039】

上述の通り、本実施形態の脂肪族化合物の製造方法によれば、培養された藻類の藻体から有機溶媒を用いることなく、簡易な工程で、且つ、高回収率で脂肪族化合物を回収することができる。

【0040】

以上のようにして得られた脂肪族化合物の用途は特に限定されず、例えば、燃料基材、又は燃料基材の原料として好ましく使用される。

【0041】

本実施形態によって得られる脂肪族化合物は、そのまま燃料基材として用いることもできる。また、上記脂肪族化合物に対し、更に、以下の化学的転換工程を施してもよい。これによって、含酸素化合物が炭化水素化合物に変換されることによってエンジン損傷等の懸念が除かれ、また流動性、及び取り扱い性が向上した液体燃料を得ることができる。

【0042】

脂肪族化合物が油脂である場合は、以下に説明する化学的転換工程(A)を行うことができる。

【0043】

化学的転換工程(A)は、水素化脱酸素処理、水素化分解処理、及び水素化異性化処理のうち少なくとも一つの処理を有する。

【0044】

水素化脱酸素処理では、前記分離・回収工程で回収された油脂、又は回収された油脂をエステル交換反応でメチルエステルに変換した化合物を水素化脱酸素処理する。この水素化脱酸素処理は、油脂又は油脂をメチルエステルに変換した化合物を水素の共存下で水素化活性を有する触媒に接触させることによって行うことができる。この処理によって、上記油脂、又は上記化合物に含まれる酸素原子を、水及び/又はアルコール等として除去することができる。また、油脂に含まれる炭素−炭素二重結合も水素化されて炭素−炭素単結合になる。したがって、この水素化脱酸素処理によって、実質的に酸素、不飽和結合を含まない炭化水素を得ることが可能となり、エンジン損傷等の懸念のない燃料基材とすることができる。

【0045】

水素化分解処理では、水素化脱酸素処理で得られた脂肪族炭化水素を水素化分解することで、上記脂肪族炭化水素の一部、又は全部を分解する。この水素化分解処理は、水素の共存下で、固体酸性、及び水素化活性を有する触媒に炭化水素を接触させて、上記脂肪族炭化水素を、より炭素数の少ない脂肪族炭化水素に変換する。なお、この水素化分解処理においては、これに用いる上記触媒の作用により、水素化分解反応だけでなく、水素化異性化反応も併発することが一般的である。したがって、水素化分解処理の生成物は、該処理の原料である脂肪族炭化水素の分解物であると同時に、その少なくとも一部は異性化によって分岐鎖構造をもっていてよい。得られた分解生成物は、必要により蒸留等の手段によって沸点範囲ごとの留分に分別される。分別された脂肪族炭化水素は、ガソリンエンジン用、暖房用(灯油)、ジェットエンジン用、ディーゼルエンジン用等の基材として、それぞれに適した用途に用いられる。

【0046】

水素化異性化処理では、水素化脱酸素処理、及び必要により更に水素化分解処理して得られた炭化水素を更に水素化異性化することで直鎖の脂肪族炭化水素(ノルマルパラフィン)の一部、又は全部をイソパラフィンに変換する。水素化異性化処理は、水素の共存下で、上記炭化水素を固体酸性及び水素化−脱水素化活性を有する触媒に接触させることによって行うことができる。この処理によって、上記脂肪族炭化水素のノルマルパラフィンの含有量が低減し、低温時でも高い流動性を有する燃料基材にすることができる。このような燃料基材は、ジェットエンジン用、ディーゼルエンジン用に好ましく用いられる。

【0047】

以上のように、上述の分離・回収工程によって得られる脂肪族化合物が油脂である場合、当該油脂に上記化学的転換工程(A)を施すことによって、より優れた性能を有する燃料基材を得ることが可能となる。なお、化学的転換工程(A)では、上述の水素化脱酸素処理、水素化分解処理、及び水素化異性化処理から選ばれる2つ以上の処理を組み合わせて行ってもよく、また、水素化脱酸素処理と水素化分解処理、あるいは水素化脱酸素処理と水素化異性化処理とをひとつの工程で行ってもよい。

【0048】

次に、上述の分離・回収工程によって得られる脂肪族化合物が脂肪族炭化水素である場合、以下に説明する化学的転換工程(B)を行うことができる。

【0049】

化学的転換工程(B)は、水素化処理、水素化分解処理、及び水素化異性化処理のうち少なくとも一つの処理を有する。

【0050】

脂肪族化合物が脂肪族炭化水素である場合、脂肪族炭化水素は分子内に酸素原子を含まないが、不純物として微量の含酸素化合物等を含むことがある。また、上記脂肪族炭化水素は炭素−炭素二重結合を有することがある。水素化処理において、この脂肪族炭化水素に含まれる含酸素化合物からなる不純物の除去、及び/又は炭素−炭素二重結合の炭素−炭素単結合への変換を行うことが好ましい。水素化処理では、分離・回収工程で回収された脂肪族炭化水素を水素の共存下で水素化活性を有する触媒に接触させることによって行うことができる。

【0051】

また、例えば、上記脂肪族炭化水素の炭素数の範囲が、使用しようとする各用途の燃料に適した炭素数よりも大きい場合、上記脂肪族炭化水素を水素化分解処理して、炭素数の少ない炭化水素を得ることが好ましい。また前述のように、水素化分解処理においては、分解反応と同時に脂肪族炭化水素の水素化異性化反応が併発することから、分解生成物の少なくとも一部は分岐鎖構造を持っていてよい。

【0052】

更に、上記脂肪族炭化水素がノルマルパラフィンに富むものである場合には、水素化異性化処理によって、ノルマルパラフィンの一部、又は全部をイソパラフィンに変換することが好ましい。この処理によって、上記脂肪族炭化水素のノルマルパラフィンの含有量が低減し、低温時でも高い流動性を有する燃料基材を得ることができる。

【0053】

以上のように、本実施形態の方法によって得られる脂肪族炭化水素に対して、化学的転換工程(B)を行うことによって、より優れた性能を有する燃料基材を得ることが可能となる。なお、化学的転換工程(B)では、上述の水素化処理、水素化分解処理、及び水素化異性化処理から選ばれる2つ以上の処理を組み合わせて行ってもよく、また、水素化処理と水素化分解処理、あるいは水素化処理と水素化異性化処理とをひとつの工程で行ってもよい。

【0054】

次に、図2を参照して、本実施形態において使用される他の好ましい設備及びその操作を詳述する。図2は、本実施形態に好適に用いられる連続式装置の一例を示す説明図である。

【0055】

図2に示した連続式装置において、藻体混合物(培養液またはその濃縮物)は、ライン200から原料タンク201に導入される。原料タンク201内の藻体混合物は、撹拌子202によって均一に混合されながら、循環ポンプ204にて循環ライン203に抜き出される。循環ライン203に抜き出された藻体混合物の一部は、昇圧ポンプ206によりライン205、210を通って予熱器211に供給され、予熱器211にて所定の温度に加熱された後、ライン212から圧力容器213に供給される。そして、圧力容器213内にて加圧下で一定時間滞留した後、底部の減圧弁215を開放することによって急激に減圧されて爆砕され、ライン214を通って脱圧容器216に回収される。脱圧容器216の上部にはガス排気ライン217が、下部には回収物を脱圧容器21の外部に取り出すための排出ライン218が、それぞれ設けられている。

【0056】

また、図2に示した連続式装置において、ライン210の昇圧ポンプ206よりも下流側の位置にはライン207が連結しており、ライン207の他端は循環ライン203の循環ポンプ204よりも下流側の位置に連結している。そして、ライン207には、圧力制御部208が接続された背圧制御弁209が設けられている。この背圧制御弁209により、圧力容器213の圧力を所定圧力に保持することが可能となっている。

【0057】

図2に示した連続式装置を用いて連続処理を行なうことにより、装置がコンパクトになる、回分式の場合の加熱と冷却に伴うエネルギーの損失の抑制が可能となる、などの更なる利点がある。

【0058】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態に限定されるものではない。

【実施例】

【0059】

以下、実施例、及び比較例を用いて本発明の内容を更に具体的に説明するが、本発明は以下の実施例に何ら限定されるものではない。

【0060】

[実施例1]

(培養工程)

表1に示す組成の培地(pH:6)3Lに対し、クロレラ(クロレラバルガリスベイジェリンクC−30株)を0.5g/Lの割合で接種して、振とう型培養器を用いて培養を行った。培養は、蛍光灯で光照射(3.5キロルックス)しながら二酸化炭素濃度を5体積%に調整した空気を0.02vvmで通気し、25℃にて2週間行った。なお、培地に含まれるFe溶液及びA5溶液の組成をそれぞれ表2及び表3に示す。

【0061】

(培地及び産生された脂肪族化合物の分析)

培養後に得られたクロレラを含む培地のうちの500gを用い、これをろ過してクロレラを採取し、更に乾燥用容器に移し、乾燥機にて160℃で10秒間乾燥することによって、脂肪族化合物を含有したクロレラの固形粉末23.5gを得た。この固形粉末10.0gを200gのヘキサン中に分散させ、500mLのビーカー中、50℃にて30分間加熱撹拌した。分散液をろ過してろ液を回収し、更にウォーターバスで80℃に維持しながら、エバポレーターによってヘキサンを留去して、0.98gの油状物質を回収した。これをGC/MS法及びNMR法によって分析したところ、炭素数14〜18の脂肪酸とグリセリンとのエステル化合物である油脂であることが判った。以上の分析により、培養工程により得られた培地の藻体濃度は4.7質量%であり、藻体中にはヘキサンで抽出可能な前記組成の油脂が、前記油脂を含むクロレラ藻体の質量基準にて9.8質量%含まれていることが確認された。

【0062】

【表1】

【0063】

【表2】

【0064】

【表3】

【0065】

(爆砕工程)

上述の培養工程において得たクロレラを含む培地に対して、図1に示す構成を有する急速減圧膨張処理装置を用いて爆砕を行った。具体的には、弁4及びロータリー弁2bを閉じた状態でロータリー弁2aを開放して、155℃に加熱された圧力容器1(内容積1000mL)内に前記の培地500gを充填した。圧力容器1内に充填されたクロレラ藻体の質量は23.5gであった。次に、ロータリー弁2aを閉止し、圧力容器1内の培地の温度が150℃に達してから20分間保持した。続いてロータリー弁2bを開放して、培地を内容積10Lの大気開放された脱圧用容器6内に0.4秒間で放出した。放出された培地を脱圧用容器6内で30分間静置すると、上層に油状物質層、下層に爆砕されたクロレラ藻体を含む水層を有する2層に分離した。この上層の油状物質を回収して秤量すると2.26gであった。これをGC/MS法及びNMR法によって分析したところ、前述の分析で明らかとなったものと同一の構造を有する炭素数14〜18の脂肪酸とグリセリンとのエステル化合物である油脂であった。以上の操作により、クロレラ藻体から、前記油脂を含むクロレラ藻体の質量基準にて9.6質量%の油脂を回収することができた。結果を表4に示す。

【0066】

[比較例1]

爆砕工程において圧力容器1内でクロレラを含む培地を保持する温度を105℃としたこと以外は、実施例1と同様の操作により油脂の製造を行った。

【0067】

上記操作によりクロレラ藻体から0.82g、前記油脂を含むクロレラ藻体の質量基準にて3.5質量%の油脂が回収された。結果を表4に示す。

【0068】

[比較例2]

爆砕工程において圧力容器1内で150℃でクロレラを含む培地を20分間保持する工程までは実施例1と同様の操作を行った。その後、爆砕は行わず、圧力容器1の加熱を停止して培地の温度を80℃まで下げた。続いてロータリー弁2bをゆっくり開放して、培地を内容積10Lの大気開放された脱圧用容器6内に80秒間かけて移送した。その後移送された前記培地を脱圧用容器6内で30分間静置しても油状物質層の形成は確認されなかった。次に脱圧用容器6内の培地を1Lのビーカーに移し、ロッド状の振動子を有する超音波破砕機を用い、80〜100Wの出力で20分間破砕処理を行った。破砕後に30分間静置すると培地の上層にわずかに油状物質層が形成された。さらに30分間静置を延長しても油状物質の増加は観察されなかった。この油状物質を回収して秤量すると0.78gであった。これをGC/MS法及びNMR法によって分析したところ、実施例1で得られたものと同一の構造を有する炭素数14〜18の脂肪酸とグリセリンとのエステル化合物である油脂であった。以上の操作によりクロレラ藻体から前記油脂を含むクロレラ藻体の質量基準にて3.3質量%の油脂が回収された。結果を表4に示す。

【0069】

[実施例2]

(培養工程)

表1の培地(pH:6)2Lに対し、ボツリオコッカスブラウニーを0.8g/Lの割合で接種して培養器を用いて培養を行った。培養は、蛍光灯で光照射(3.5キロルックス)しながら二酸化炭素濃度を3体積%に調整した空気を0.02vvmで通気し、25℃にて1週間行った。

【0070】

(培地及び産生された脂肪族化合物の分析)

培養後に得られたボツリオコッカスブラウニーを含む培地のうちの500gを用い、これをろ過してボツリオコッカスブラウニーを採取し、更に乾燥用容器に移し、乾燥機にて160℃で10秒間乾燥することによって、脂肪族化合物を含有したボツリオコッカスブラウニーの固形粉末16.0gを得た。この固形粉末10.0gを200gのヘキサン中に分散させ、500mlのビーカー中、50℃にて30分間加熱撹拌した。分散液をろ過してろ液を回収し、更にウォーターバスで80℃に維持しながら、エバポレーターによってヘキサンを留去して、1.38gの油状物質を回収した。これをGC/MS法及びNMR法によって分析したところ、炭素数31〜34の不飽和結合を有する直鎖状脂肪族炭化水素であることが判った。以上の分析により、培養工程により得られた藻体濃度は3.2質量%であり、藻体中にはヘキサンで抽出可能な前記組成の直鎖状脂肪族炭化水素が、前記炭化水素を含むクボツリオコッカスブラウニー藻体の質量基準にて13.8質量%含まれていることが確認された。

【0071】

(爆砕工程)

上述の培養工程において得たボツリオコッカスブラウニーを含む培地に対して、図1に示す構成を有する急速減圧膨張処理装置を用いて、爆砕を行った。具体的には、弁4及びロータリー弁2bを閉じた状態でロータリー弁2aを開放して、155℃に加熱された圧力容器1(内容積1000mL)内に前記の培地500gを充填した。圧力容器1内に充填されたボツリオコッカスブラウニー藻体の質量は16.0gであった。次に、ロータリー弁2aを閉止し、圧力容器1内の培地の温度が150℃に達してから20分間保持した。続いてロータリー弁2bを開放して、培地を内容積10Lの大気開放された脱圧用容器6内に0.4秒間で放出した。放出された培地を脱圧用容器6内で30分間静置すると上層に油状物質層、下層に爆砕されたボツリオコッカスブラウニー藻体を含む水層を有する2層に分離した。この上層の油状物質を回収して秤量すると2.16gであった。これをGC/MS法及びNMR法によって分析したところ、前述の分析で明らかとなったものと同一の構造を有する炭素数31〜34の不飽和結合を有する直鎖状脂肪族炭化水素であった。以上の操作によりボツリオコッカスブラウニー藻体から、前記炭化水素を含むボツリオコッカスブラウニー藻体の質量基準にて13.5質量%の直鎖状脂肪族炭化水素を回収することができた。結果を表4に示す。

【0072】

[比較例3]

爆砕工程において圧力容器1内でボツリオコッカスブラウニーを含む培地を保持する温度を105℃としたこと以外は実施例2と同様の操作により脂肪族炭化水素の製造を行った。

【0073】

上記操作によりボツリオコッカスブラウニー藻体から1.30g、前記炭化水素を含むボツリオコッカスブラウニー藻体の質量基準にて8.1質量%の炭化水素が回収された。結果を表4に示す。

【0074】

[比較例4]

爆砕工程において圧力容器1内で150℃でボツリオコッカスブラウニーを含む培地を20分間保持する工程までは実施例2と同様の操作を行った。その後、爆砕は行わず、圧力容器1の加熱を停止して培地の温度を80℃まで下げた。続いてロータリー弁2bをゆっくり開放して、培地を内容積10Lの大気開放された脱圧用容器6内に80秒間かけて移送した。その後移送された前記培地を脱圧用容器6内で30分間静置すると、培地の上層に油状物質層がわずかに形成されていた。次に脱圧用容器6内の培地を1Lのビーカーに移し、ロッド状の振動子を有する超音波破砕機を用い、80〜100Wの出力で20分間破砕処理を行った。破砕後に30分間静置すると培地の上層の油状物質層が増加していた。更に30分間静置を延長しても油状物質の増加は観察されなかった。この油状物質を回収して秤量すると1.49gであった。これをGC/MS法及びNMR法によって分析したところ、実施例2で得られたものと同一の構造を有する炭素数31〜34の不飽和結合を有する直鎖状脂肪族炭化水素であった。以上の操作によりボツリオコッカスブラウニー藻体から前記炭化水素を含むボツリオコッカスブラウニー藻体の質量基準にて9.3質量%の炭化水素が回収された。結果を表4に示す。

【0075】

【表4】

【0076】

表4に示したように、本発明の脂肪族化合物の製造方法により、培養した藻類から溶媒を用いることなく、簡易な工程によって、且つ高回収率で肪族化合物を回収することができる。

【符号の説明】

【0077】

1…圧力容器、2a、2b…ロータリー弁、3…導入口、4…弁、5…熱水供給ライン、6…脱圧用容器、7…連結部、200…ライン、201…原料タンク、202…撹拌子、203…循環ライン、204…循環ポンプ、205…ライン、206…昇圧ポンプ、207…ライン、208…圧力制御部、209…背圧制御弁、210…ライン、211…予熱器、212…ライン、213…圧力容器、214…ライン、215…減圧弁、216…脱圧容器、217…ガス排気ライン、218…排出ライン。

【特許請求の範囲】

【請求項1】

藻類を培養して該藻類に油脂及び脂肪族炭化水素の少なくとも一方を含む脂肪族化合物を産生させる培養工程と、

前記培養工程で得た藻類と水とを含む混合物を圧力容器内で110〜300℃の温度に1分〜2時間保持した後に、該圧力容器を脱圧することにより前記藻類を爆砕する爆砕工程と、

を備える脂肪族化合物の製造方法。

【請求項2】

前記爆砕工程を経た前記混合物から、比重差を利用して、前記脂肪族化合物と、爆砕された藻体及び水と、を分離する分離工程

を更に備える、請求項1記載の脂肪族化合物の製造方法。

【請求項3】

前記藻類がクロレラ属、イカダモ属、アルスロスピラ属、ユーグレナ属、ボツリオコッカス属、及びシュードコリシスチス属からなる群より選ばれる少なくとも1種を含むことを特徴とする請求項1又は2記載の脂肪族化合物の製造方法。

【請求項1】

藻類を培養して該藻類に油脂及び脂肪族炭化水素の少なくとも一方を含む脂肪族化合物を産生させる培養工程と、

前記培養工程で得た藻類と水とを含む混合物を圧力容器内で110〜300℃の温度に1分〜2時間保持した後に、該圧力容器を脱圧することにより前記藻類を爆砕する爆砕工程と、

を備える脂肪族化合物の製造方法。

【請求項2】

前記爆砕工程を経た前記混合物から、比重差を利用して、前記脂肪族化合物と、爆砕された藻体及び水と、を分離する分離工程

を更に備える、請求項1記載の脂肪族化合物の製造方法。

【請求項3】

前記藻類がクロレラ属、イカダモ属、アルスロスピラ属、ユーグレナ属、ボツリオコッカス属、及びシュードコリシスチス属からなる群より選ばれる少なくとも1種を含むことを特徴とする請求項1又は2記載の脂肪族化合物の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−5398(P2012−5398A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−143001(P2010−143001)

【出願日】平成22年6月23日(2010.6.23)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月23日(2010.6.23)

【出願人】(504139662)国立大学法人名古屋大学 (996)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]