脂肪酸を利用した脂肪酸アルキルエステルの製造方法及び装置

【課題】触媒なしに脂肪酸、特に脂肪酸蒸留液とアルコールが反応するバイオデ−ゼル用脂肪酸アルキルエステルの製造方法及び装置を開示する。前記方法は触媒及びグリセリンの精製工程が不必要であるだけではなく、脂肪酸の転換率が優秀である。脂肪酸アルキルエステルの製造方法は、200〜350℃の温度及び常圧〜10barの圧力で、脂肪酸原料とアルコールをエステル化反応させる段階を含む。前記脂肪酸アルキルエステルの製造装置は200〜350℃の温度及び常圧〜10barの反応で、脂肪酸原料とアルコールをエステル化反応させるが、全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換させる1次反応器と、前記1次反応器で転換されなかった残りの脂肪酸を脂肪酸アルキルエステルに転換する2次反応器と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脂肪酸を利用した脂肪酸アルキルエステルの製造方法及び装置に関し、より詳しくは、触媒を導入しないで脂肪酸、特に脂肪酸蒸留液とアルコールを反応させることによりバイオディーゼル用脂肪酸アルキルエステルを製造する方法及び装置に関する。この方法は、触媒及びグリセリンの精製工程が不必要で、優秀な脂肪酸転換率を有する。

【背景技術】

【0002】

ディーゼル油は、原油から得られるさまざまな燃料の中で、年費がよく、価格が低価であり、二酸化炭素発生量が少ない長所を有する。一方、ディーゼルの燃焼により大気汚染物質、特に粉じん物がよほど生成する問題がある。このような問題点を解決するため、ディーゼル油と物性が類似であり、経済的な側面でも優秀で、大気汚染を防止することができる代替燃料に対する研究が多角的に行われている。バイオディーゼルは、ディーゼル油と物性が類似であるとともに大気汚染をめっきり減少させる自然循環型エネルギー源である。一般的に、バイオディーゼルは、酸触媒またはアルカリ触媒下で、菜種油、大豆油、ひまわり油、パーム油などの植物油、動物性脂肪、廃食油等とアルコールとをエステル交換反応させて得る。このようなバイオディーゼルの製造では、バイオディーゼル全体量の約10重量%に該当する量ほどのグリセリンが副産物として発生する。最近バイオディーゼル工場の建設が世界的に急速に進行されているので、グリセリンの供給過剰が予想されている。

【0003】

一方、油脂には一般的に遊離脂肪酸が含有されて脂肪酸トリグリセリドと混合された形態で存在する。遊離脂肪酸は油脂の精製過程で副産物として分離されるが、このように分離された遊離脂肪酸から脂肪酸アルキルエステルを製造する方法が知られている。遊離脂肪酸をエステル化する方法は、ヨーロッパ特許公開127104A号公報、ヨーロッパ特許公開184740A号公報及びアメリカ特許4,164,506号公報などに開示されている。これら方法では、硫酸またはスルホン酸触媒下の65℃程度の温度で、脂肪酸及び脂肪酸トリグリセリドの混合物とメタノールを一緒に加熱してエステル化反応を実行した。また、油脂から脂肪酸アルキルエステルの収率を高めるための方法がヨーロッパ特許公開708813A号公報に開示されている。この方法で、エステル交換反応の生成物であるグリセリン相から遊離脂肪酸が分離され、分離された遊離脂肪酸をエステル化する。この方法では、グリセリン相の中和により遊離脂肪酸を得て、得られた遊離脂肪酸を濃い硫酸触媒下の85℃程度の温度で2時間の間反応させるが、これは脂肪酸の含量を50%から12%に減少させる。その他に、反応器に動的乱流を起こす機械的装置や超音波を利用して脂肪酸のエステル化反応効率を高める方法が公知された(大韓民国特許公開2004−0101446号公報、国際出願公開WO 2003/087278号公報)。この方法では、硫酸またはイオン交換樹脂を触媒として、高圧及び高温で、脂肪酸または油脂に含有された脂肪酸をアルコールと反応させてエステル化した。また、大韓民国特許公開2004−87625号公報には固体酸触媒を利用して廃食油から遊離脂肪酸を除去する方法が開示されている。前記方法は、共通的に硫酸などの触媒を使用する。しかし、このような酸触媒が反応後に完全に除去されなければバイオディーゼルの品質が低下される。したがって、酸触媒を中和及び濾過、洗滌するための複雑な工程が必ず必要である。また、固体酸触媒の寿命が短くて、これを再生する費用が高い。また、前記従来の方法は、脂肪酸のエステル化反応を低温で実行するので、反応過程で生成される水が効果的に反応係の外部に除去されない。したがって、脂肪酸の脂肪酸アルキルエステルへの転換率が低くて、修得された脂肪酸アルキルエステルの物性はバイオディーゼル用としては不適合であった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、バイオディーゼル燃料用として適合な脂肪酸アルキルエステルの製造方法を提供することにある。

【0005】

本発明の他の目的は、触媒下で植物性または動物性油脂とアルコールとをエステル交換反応させて脂肪酸アルキルエステル及びグリセリンを製造する従来の方法とは違い、触媒を使わないで高温領域で脂肪酸とアルコールをエステル化反応させて脂肪酸アルキルエステルを製造する方法を提供することにある。

【0006】

本発明のまた他の目的は、植物性油脂を精製する過程から副産物で発生する脂肪酸蒸留液を原料で使用して、簡便で経済的であり、且つグリセリンが発生なしに脂肪酸アルキルエステルを製造する方法を提供することにある。

【0007】

本発明のまた他の目的は、前記脂肪酸アルキルエステルを効果的に製造できる装置を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するために本発明は、200〜350℃の温度及び常圧〜10barの圧力で、脂肪酸原料とアルコールをエステル化反応させる段階を含むバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法を提供する。また、本発明は、200〜350℃の温度及び常圧〜10barの圧力で、脂肪酸原料とアルコールをエステル化反応させるが、全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換させる1次反応器と、前記1次反応器で転換されなかった残りの脂肪酸を脂肪酸アルキルエステルに転換する2次反応器と、を含むバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置を提供する。また、本発明は、1個以上の反応器を含み、脂肪酸原料とアルコールを反応させて粗(crude)脂肪酸アルキルエステルを得るための反応部と、前記脂肪酸アルキルエステルから低沸点不純物を蒸留させて除去して1次精製された脂肪酸アルキルエステルを生成するための1次精製部と、脂肪酸アルキルエステルを得るために前記1次精製された脂肪酸アルキルエステルを蒸留させて残留物を除去するための2次精製部と、を含み、前記反応部の上部には、過剰のアルコールを再循環して、前記反応部から生成された水を除去するためのアルコール回収部が転結されているバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置を提供する。

【発明を実施するための最良の形態】

【0009】

以下、添付の図面を参照して本発明による好ましい実施の形態について詳しく説明する。

【0010】

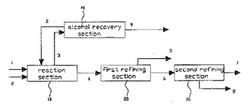

図1は、本発明の一実施例による脂肪酸アルキルエステル製造装置の全体構成図である。図1に示したように、脂肪酸原料1(以下、必要によって単に脂肪酸と称する)とアルコール2とが反応部10に投入され、一定温度と圧力でエステル化反応が進行される。前記エステル化反応から生成された粗脂肪酸アルキルエステル4は、1次精製部20に移送され、蒸留により低沸点を有した不純物5が1次精製部20の蒸留塔の上部を通じて除去される。前記1次精製された脂肪酸アルキルエステル6は、2次精製部30に移送され、蒸留されて2次精製部30から残留物(残留不純物)8を残し、2次精製された脂肪酸アルキルエステル7が2次精製部30の蒸留塔の上部を通じて排出される。一方、前記反応部10にはアルコール回収部40が連結されており、反応部10の反応器から生成された水と反応に参加しなかった過剰のアルコールの混合物(アルコール/水)3はアルコール回収部40に移送される。アルコール回収部40では、アルコール2は蒸留されて反応部10に再循環され、水9は廃水処理場に送られる。

【0011】

本発明において、脂肪酸アルキルエステル7の製造用脂肪酸原料1では、脂肪族部分(R)の炭素数が14〜24個である純粋な脂肪酸(RCOOH)を使用することができる。好ましくは、脂肪酸蒸留液を原料で使用する。脂肪酸蒸留液は、菜種油、大豆油、ひまわり油、パーム油などの植物性精製油を得るため、菜の花、大豆、ひまわり、パームなどの植物から採取した植物性粗油脂を精製する過程のうちに副産物として発生する。必要によって純粋な脂肪酸と脂肪酸蒸留液の混合物を使用することもできる。前記脂肪酸蒸留液は、脂肪族部分の炭素数が14〜24個である脂肪酸を65〜95重量%、好ましくは、80〜85重量%を含む。脂肪酸蒸留液の残り成分は、β−カロチン、脂肪族部分の炭素数が14個未満または24個を超過する脂肪酸などを含む。本発明による脂肪酸アルキルエステルの製造において、原料として前記脂肪酸蒸留液を使えば経済的に一層有利である。本発明に使用されるアルコールでは、炭素数1〜10の一価アルコール、好ましくは、メタノール、エタノール、プロパノールなどの炭素数1〜4の低級一価アルコールを使用することができ、その中でも特にメタノールが好ましい。

【0012】

本発明において、エステル化反応は1段階または2段階で行うことができる。第1段階のエステル化反応の場合、反応部10は、1個の反応器と1個の蒸留塔で構成される。第2段階のエステル化反応の場合、反応部10は、2個の反応器と1個の蒸留塔で構成されて一つの蒸留塔を共同で使用するか、図2のように、各段階を1個の反応器と1個の蒸留塔で構成することができる。その他に、反応器と蒸留塔を別に構成しないで一体化して構成できるが、この時、一体化された装置の下部は反応器の役目を実行し、一体化された装置の上部は蒸留塔の役目を実行するように構成する。この場合、蒸留塔の役目を実行する上部と反応器の役目を実行する下部との間にはシールトレーを設置して水が上部から下部に落下しないように構成することができる。本発明によるエステル化反応は回分式または連続式で行うことができ、上述のように、1段階または2段階で実行できる。連続式反応の場合、滞留時間が十分であれば、1段階反応だけでも高い転換率が得られるが、好ましくは、2段階で反応を実施する。回分式の場合にも、1次反応での転換率が十分ではなければ、反応条件を異にして2次反応を実施することにより転換率を高めることができる。

【0013】

図2は、図1の反応部10を具体化した一例として、2個の反応器11、12と、2個の蒸留塔13、14と、で構成される。図2に示したように、1次反応器11で反応により獲得された生成物4aは、2次反応器での2次反応のために2次反応器12にアルコール2と一緒に導入される。2次反応器12での2次反応の生成物である粗脂肪酸アルキルエステル4は、図1の精製部20、30に移送される。各々の反応器11、12から生成された水と未反応の過剰アルコールを含む混合物3aは各々蒸留塔13、14から排出される。混合物3aは蒸留塔13、14から分離されて蒸留塔13、14の上部を通じて純粋なアルコールまたはアルコール/水共沸混合物3bが排出され、蒸留塔13、14の下部を通じて水濃度が高い水/アルコール混合物3が排出される。ここで、蒸留塔13、14の上部から得られた純粋なアルコールまたはアルコール/水共沸混合物3bは、反応部10に導入されるアルコールで再使用できる。水濃度が高い水/アルコール混合物3は、図1のアルコール回収部40に移送される。

【0014】

以下、本発明による脂肪酸アルキルエステルの製造条件について具体的に説明する。本発明によるエステル化反応には触媒を導入しない。本発明のエステル化反応は高温で実行される。したがって、速い反応速度及び高い脂肪酸から脂肪酸アルキルエステルへの転換率を得ることができる。本発明のエステル化反応温度は200〜300℃、好ましくは、250〜320℃である。本発明のエステル化反応の圧力は常圧〜10bar、好ましくは、常圧〜5barである。本発明によるエステル化反応は回分式または連続式で行うことができる。回分式反応の場合、エステル化反応は常圧〜10barの一定な圧力を維持して実行することができる。または、初期のエステル化反応は3bar〜10barの相対的に高圧で実施して反応速度を高めて、後期のエステル化反応は相対的に低い常圧〜3barで実施して生成される水を反応液から除去することにより反応の転換率を高める。連続式反応の場合、全体段階の反応での圧力は常圧〜10barの一定圧力で実行することができ、または、2段階反応の場合、1次反応器は3bar〜10barで維持して、2次反応器は常圧〜3barで維持する。前記反応温度及び反応圧力が上述の範囲を脱すれば、反応速度及び脂肪酸の転換率が低下されるか負反応が発生できる。

【0015】

触媒を利用した従来の脂肪酸のエステル化反応は、通常100℃ 未満の低温で実施され、反応中に生成される水が反応係から除去されないので、エステル反応は反応平衡以上では進行されない。しかし、本発明のエステル化反応は200〜350℃の高温で反応を実行するので、反応から生成された水は過剰のアルコールとともに反応係から持続的に除去される。したがって、本発明によるエステル化反応は反応平衡を超えて進行され、脂肪酸の転換率が完全反応に近いほど優秀である。特に、脂肪酸アルキルエステルをバイオディーゼルで使うため、脂肪酸アルキルエステルの全酸価(mg KOH/g)を所定値以下に低めなければならない。しかし、未反応脂肪酸成分が残存する場合には、生成された脂肪酸アルキルエステルの全酸価(mg KOH/g)が高くなって脂肪酸アルキルエステルはバイオディーゼル用品質基準を満たすことができない。未反応脂肪酸成分が脂肪酸メチルエステルと類似な沸点を有するので、未反応脂肪酸成分を蒸留により分離することは非常に難しい。したがって、未反応脂肪酸成分は完全なエステル化反応により予防しなければならない。本発明による脂肪酸アルキルエステルを製造する方法は、99.7%以上の高い脂肪酸−脂肪酸アルキルエステルの転換率を示し、これはバイオディーゼルの品質基準上の全酸価項目を満たす。一方、通常の触媒を利用した脂肪酸アルキルエステルの製造方法では脂肪酸の転換率を99.7%以上に向上させることが困難である。

【0016】

連続式の場合、アルコールは、投入される脂肪酸に対して重量比で0.5〜5倍、好ましくは、1〜3倍の流量で投入する。全体反応工程の滞留時間は1〜10時間、好ましくは、3〜5時間である。アルコールの投入量が前記範囲を脱すれば、反応速度、反応収率などが低下され、経済的でも好ましくない。回分式(バッチ処理)の場合、脂肪酸と前記脂肪酸に対して重量比で0.1〜3倍のアルコールとを反応器内に投入する。反応器の温度と圧力が一定温度及び一定圧力に到逹すれば、主反応に参加するアルコールを反応器に投入する。この場合、全体反応時間の間投入されるアルコールの総量が、脂肪酸の量に対して重量比で0.5〜5倍、好ましくは、1〜3倍である。反応時間は1〜10時間、好ましくは、3〜5時間である。また、前記回分式または連続式反応の後期のアルコールの投入量が初期投入量の1〜3倍、好ましくは、1.5〜3倍に増加する場合、反応転換率を一層増加させることができる。

【0017】

本発明のエステル化反応器の例としては、撹拌器が付着された連続撹拌タンク反応器(continuous stirred tank reactor:CSTR type)、十分な滞留時間を維持するように反応器の内部にバッフルを付着させた栓流反応器(plug flow reactor:PFR)などを使用することができる。好ましくは、反応器において、反応器内に一つ以上の隔壁を設置して反応器の内部を多数の隔室に分割する。反応物が隔壁を連続的にオーバーフローして次の隔室に連続的に移送するようにすることにより反応物に十分な滞留時間を付与する。

【0018】

図3及び図4は、本発明の一実施例による脂肪酸アルキルエステルの製造装置に使用できる反応器の好ましい実施例を示す。図3に示したように、本発明によるエステル化反応器は、全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換させる1次反応器30及び前記1次反応器30で転換されなかった残りの脂肪酸を脂肪酸アルキルエステルに転換する2次反応器40を含む。原料である脂肪酸1とアルコール2は1次反応用の前記1次反応器30に流入され、前記1次反応の生成物4aは反応器30の下部を通じて排出され、前記1次反応から生成された水と1次反応で反応に参加しなかった過剰のアルコールを含む混合物3aとは気体状態で反応器30の上部を通じて排出される。前記2次反応器40は反応器本体42と一つ以上の隔壁46a、46bを含む。前記隔壁46a、46bは前記本体42内部を2個以上の内部隔室44a、44b、44cに分割し、前記隔壁46a、46bの上部が開放されて反応物が隔壁46a、46b上部にオーバーフローされる。前記2次反応器40の分割隔室44a、44b、44cは同一平面上に存在でき、前記隔壁46a、46bの上部を通じて隣接する内部隔室44a、44b、44cが流動可能に連結されている。したがって、1次反応器の生成物4a及びアルコール2第1の隔室44aに流入されて第1の隔室44aで充分に反応する。生成物4aの流入量が増加することによって、第1の隔壁46aを越して第2の隔室44bに流入される。第2の隔室44bで、生成物4aはアルコール2と反応して且つ第2の隔壁46bを越して第3の隔室44cにあふれて流入される。第3の隔室44cで、生成物4aはアルコール2と更に反応して粗脂肪酸アルキルエステル4に転換される。そして、粗脂肪酸アルキルエステル4は2次反応器40から排出される。この時、反応中に生成された水とアルコールを含む混合物3aは、2次反応器40の上部を通じて排出される。また、前記1次反応器30及び2次反応器40の各隔室44a、44b、44cには反応物を撹拌するための撹拌器38、48が各々装着できる。

【0019】

図4に示したエステル化反応器は、全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換させる1次反応器30及び前記1次反応器30で転換されなかった残りの脂肪酸を脂肪酸アルキルエステルに転換する2次反応器50を含む。前記1次反応器30は、図3で説明した反応器と同一な構造を有する。前記2次反応器50は反応器本体52と少なくとも一つの隔壁56a、56bとを含む。前記隔壁56a、56bは前記2次反応き50の内部を2個以上の隔室54a、54b、54cに分割する。前記2次反応器50の隔室54a、54b、54cは上下方向に積層される形態に配列され、前記隔壁56a、56bは前記隔室54a、54bの下部面を構成する。すなわち、第1の隔室54aと第1の隔室54aの下部に位置する第2の隔室54bは、第1の隔壁56aにより上下に分割される。前記第1の隔壁56aには液体流路62及び気体流路64が設置される。前記液体流路62の一端は第1の隔室54aに位置する反応液の上部面に相応する高さに位置し、液体流路62の他端は第2の隔室54b内に位置する反応液の上部面より高い所に位置する。前記気体流路64の一端は前記第1の隔室54aに位置する反応液の上部面より高い位置に位置し、他端は第2の隔室54bに位置する反応液の上部面より高い所に位置する。前記液体流路62及び気体流路64は上述のような方式で各々の隔壁56a、56bに設置される。このように前記隔壁56a、56bに設置された液体流路62及び気体流路64を通じて垂直で隣接する隔室54a、54b、54cが連結されている。その結果、1次反応の生成物4aとアルコール2は第1の隔室54aに流入されて第1の隔室54aで充分に反応する。1次反応の生成物4aの流入量が増加することによって、第1の隔室54bの生成物は前記液体流路62を通じてオーバーフローし、第2の隔室54bに流入されて前記第2の隔室54bに流入されたアルコールと反応し、さらに第2の隔壁56aに設置された液体流路62を通じてオーバーフローして第3の隔室54cに流入される。第3の隔室54cで第2の隔室54bの反応物は、アルコール2と反応して粗脂肪酸アルキルエステル4に転換される。粗脂肪酸アルキルエステル4は2次反応器50から流出される。この時、各々の隔室54a、54bで、反応中に生成された水と過剰アルコールを含む混合物3aは、気体流路64を通じて上部隔室54a、54bに順次移動し、最終的に第1の隔室54aの上部を通じて2反応器50から排出される。

【0020】

上述のように、本発明では、1次反応器30で全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換され、残りの未反応脂肪酸は2次反応器40、50の隣接する隔室を順次に通過しながら2次反応器40、50で脂肪酸アルキルエステルに転換される。したがって、脂肪酸の反応滞留時間が増加され、脂肪酸の脂肪酸アルキルエステルへの転換反応効率(転換率)が向上される。

【0021】

本発明のエステル化反応から得られた粗脂肪酸アルキルエステル4は大部分脂肪酸アルキルエステルである。しかし、本発明の脂肪酸アルキルエステルを工業的またはバイオディーゼル燃料で使用するためには、相対的に低分子量及び高分子量の脂肪酸アルキルエステル、残留物などを除去しなければならない。特に脂肪酸メチルエステルの場合、バイオディーゼルの品質基準を満たすためには、脂肪族部分の炭素数が14個未満や24個を超過する脂肪酸アルキルエステル、その他の低分子量の不純物は除去する必要がある。これによって、本発明では二つの段階の蒸留工程を通じて粗脂肪酸アルキルエステルを精製する。また、図1を参照すれば、本発明の1次精製部20では、0.1〜150torr、好ましくは、0.1〜40torrの真空下で蒸留塔の下部温度を150〜250℃、好ましくは、180〜220℃に維持することにより、流入量(仕込み)に対して1〜10重量%、好ましくは、2〜5重量%を蒸留塔の上部を通じて除去する。前記蒸留塔の上部を通じて除去される分量が、仕込みに対して1重量%未満であれば、低沸点を有する不純物が充分に除去されない恐れがある。前記蒸留塔の上部を通じて除去される分量が、仕込みに対して10重量%を超過すれば、蒸留収率が低下される恐れがある。ここで、蒸留塔の上部を通じて除去される低沸点を有する不純物は大部分が低分子量の脂肪酸アルキルエステルである。したがって、別の追加工程を経由しないで 除去された不純物は直ちにボイラーなどの燃料で使用することができる。本発明の2次精製部30では、0.1〜150torr、好ましくは、0.1〜40torrの真空下で、蒸留塔の下部温度を200〜300℃、特に200〜280℃に維持することにより、仕込みに対して1〜25重量%の不純物を蒸留塔の下部に除去のために残留させ、蒸留塔の上部を通じて精製された高純度の脂肪酸アルキルエステルを排出させる。除去される不純物(残留物)の量は脂肪酸の原料造成によって相異になる。しかし、前記蒸留塔の下部に残留する量が、仕込みに対して1重量%未満である場合、脂肪酸アルキルエステルの純度が低下される。前記蒸留塔の下部に残留する量が、仕込みに対して25重量%を超過すれば、蒸留収率が低下される恐れがある。ここで前記残留不純物は大部分が炭素数24個を超過する脂肪酸アルキルエステルである。したがって、残留不純物は、ボイラーなどの燃料で使用することができる。前記方法により精製された脂肪酸アルキルエステル、特に脂肪酸メチルエステルは、バイオディーゼルに対する国内及びアメリカ及びヨーロッパを含む主要外国のすべての品質基準を満足する。したがって、本発明の脂肪酸アルキルエステルはすぐバイオデ−ゼル油として使用できる。

【0022】

一方、本発明のエステル化反応により生成された水は、エステル化反応で反応しない過剰のアルコールとともに反応部10から排出され、この混合物はアルコール回収部40で分離される。分離後、水は廃水処理場に移送され、アルコールは再使用のために更に反応部10に循環される。前記アルコール回収部40は蒸留塔及びこれによる部属設備で構成される。アルコール回収部40の蒸留塔の下部温度はアルコールの沸点によって調節されてアルコールを蒸留させる。前記蒸留されて再使用されるアルコールは0〜10重量%、具体的には、0.001〜10重量%の水を含むことができる。前記アルコールに含有される水の含量が10重量%を超過すれば、反応部10でエステル化反応速度を低下させる恐れがある。また、メタノールを使用する場合には、1台の蒸留塔のみを利用して充分に高純度でメタノールを精製させて反応部10に循環させることができる。エチルアルコールなどの炭素数2個以上のアルコールを使用する場合には、水/アルコール共沸混合物はアルコール回収部40の蒸留塔から排出され、脱水化工程により水が除去され、水が除去されたアルコールは反応部10に再循環される。

【0023】

以下、本発明のより好ましい実施例について説明する。しかし、本発明は下記の実施例に限定されない。

【0024】

[実施例1]脂肪酸メチルエステルの製造(連続式反応)

エステル化反応は、図3に示したような反応器を使用して2段階反応で進行した。まず、1次反応器を温度300℃、圧力3barで調節し、粗パーム油を蒸留して得た脂肪酸蒸留液1kg及びメタノール1kgを反応器に投入して2時間の間反応させた。次に、2次反応器の温度は1次反応器と同一に維持した状態で、圧力を常圧に低めて2次反応器で2時間の間反応させた。2次反応器での反応のために、メタノール2kg(1次流入量の2倍)を3等分して各々の隔室44a、44b、44cに投入した。その後、反応生成物を1次精製部に移送する。1次精製部で、蒸留塔の下部圧力を20torrで下部温度を200℃に維持し、上量塔上部を通じて流入量の3重量%の低沸点を有する不純物を上量させて除去する。1次精製された生成物を2次精製部に移送する。2次精製部では、蒸留塔の下部は圧力20torr、下部温度を250℃に維持することにより、蒸留により流入量の80重量%の脂肪酸メチルエステルを得た。一方、前記反応部で生成された水と反応に参加しなかったメタノールはアルコール回収部に移送され、蒸留を通じてメタノールを回収し、回収されたメタノールは循環されて再使用された。上述の方法による脂肪酸メチルエステルの転換率は99.7%であった。

【0025】

[実施例2]脂肪酸メチルエステルの製造(回分式反応)

エステル化反応は、回分式反応器を使用して1段階反応で進行した。先に、反応気に脂肪酸蒸留液1kg及びメタノール0.5kgを投入した。反応器の温度が300℃、圧力が3barになるように調節し、メタノール1kgを反応器に更に投入して2時間の間反応させた。その後、反応器の圧力を常圧まで低めて1時間を更に反応させた。この時、メタノール2kg(1次流入量の2倍)を投入した。反応生成物を実施例1と同一な方法及び条件で精製し、2次精製工程のために流入量の90重量%の脂肪酸メチルエステルを得た。 一方、反応に参加しなかった過剰のメタノールは実施例1と同一な方法で回収して再使用し、水は除去した。上述の方法による脂肪酸メチルエステルの転換率は99.8%であった。

【0026】

以上、上述したように、本発明による脂肪酸アルキルエステルの製造方法において、触媒の導入なしに一定高温及び圧力条件で、脂肪酸とアルコールが反応させる。したがって、使用された触媒を除去するために中和、濾過、洗滌などの工程が不必要である。本発明で、簡単な二つの段階の蒸留工程だけで高純度の脂肪酸アルキルエステを得ることができるので、脂肪酸アルキルエステル生成のための全体工程が単純化され、その工程のための費用及びその運転費が節減される。また、本発明は廃棄される脂肪酸蒸留液または安価の脂肪酸を原料で使用するので経済的である。本発明ではグリセリンなどの副産物が発生しないで過剰のアルコールが回収されて再使用される。本発明による脂肪酸アルキルエステルを製造するための方法は、工業的な規模の装置で理想的な製造が可能であるだけではなく、小規模装置でも経済的な製造方法として、特に脂肪酸メチルエステルを製造する場合には、別の追加工程を経らないで直ちにバイオディーゼルに利用することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施例による脂肪酸アルキルエステルの製造装置を示す全体構成図である。

【図2】図1に示された脂肪酸アルキルエステル反応部の詳細構成図である。

【図3】本発明の一実施例による脂肪酸アルキルエステルの製造装置に使用される反応器の構造を示す図である。

【図4】本発明の一実施例による脂肪酸アルキルエステルの製造装置に使用される反応器の構造を示す図である。

【技術分野】

【0001】

本発明は、脂肪酸を利用した脂肪酸アルキルエステルの製造方法及び装置に関し、より詳しくは、触媒を導入しないで脂肪酸、特に脂肪酸蒸留液とアルコールを反応させることによりバイオディーゼル用脂肪酸アルキルエステルを製造する方法及び装置に関する。この方法は、触媒及びグリセリンの精製工程が不必要で、優秀な脂肪酸転換率を有する。

【背景技術】

【0002】

ディーゼル油は、原油から得られるさまざまな燃料の中で、年費がよく、価格が低価であり、二酸化炭素発生量が少ない長所を有する。一方、ディーゼルの燃焼により大気汚染物質、特に粉じん物がよほど生成する問題がある。このような問題点を解決するため、ディーゼル油と物性が類似であり、経済的な側面でも優秀で、大気汚染を防止することができる代替燃料に対する研究が多角的に行われている。バイオディーゼルは、ディーゼル油と物性が類似であるとともに大気汚染をめっきり減少させる自然循環型エネルギー源である。一般的に、バイオディーゼルは、酸触媒またはアルカリ触媒下で、菜種油、大豆油、ひまわり油、パーム油などの植物油、動物性脂肪、廃食油等とアルコールとをエステル交換反応させて得る。このようなバイオディーゼルの製造では、バイオディーゼル全体量の約10重量%に該当する量ほどのグリセリンが副産物として発生する。最近バイオディーゼル工場の建設が世界的に急速に進行されているので、グリセリンの供給過剰が予想されている。

【0003】

一方、油脂には一般的に遊離脂肪酸が含有されて脂肪酸トリグリセリドと混合された形態で存在する。遊離脂肪酸は油脂の精製過程で副産物として分離されるが、このように分離された遊離脂肪酸から脂肪酸アルキルエステルを製造する方法が知られている。遊離脂肪酸をエステル化する方法は、ヨーロッパ特許公開127104A号公報、ヨーロッパ特許公開184740A号公報及びアメリカ特許4,164,506号公報などに開示されている。これら方法では、硫酸またはスルホン酸触媒下の65℃程度の温度で、脂肪酸及び脂肪酸トリグリセリドの混合物とメタノールを一緒に加熱してエステル化反応を実行した。また、油脂から脂肪酸アルキルエステルの収率を高めるための方法がヨーロッパ特許公開708813A号公報に開示されている。この方法で、エステル交換反応の生成物であるグリセリン相から遊離脂肪酸が分離され、分離された遊離脂肪酸をエステル化する。この方法では、グリセリン相の中和により遊離脂肪酸を得て、得られた遊離脂肪酸を濃い硫酸触媒下の85℃程度の温度で2時間の間反応させるが、これは脂肪酸の含量を50%から12%に減少させる。その他に、反応器に動的乱流を起こす機械的装置や超音波を利用して脂肪酸のエステル化反応効率を高める方法が公知された(大韓民国特許公開2004−0101446号公報、国際出願公開WO 2003/087278号公報)。この方法では、硫酸またはイオン交換樹脂を触媒として、高圧及び高温で、脂肪酸または油脂に含有された脂肪酸をアルコールと反応させてエステル化した。また、大韓民国特許公開2004−87625号公報には固体酸触媒を利用して廃食油から遊離脂肪酸を除去する方法が開示されている。前記方法は、共通的に硫酸などの触媒を使用する。しかし、このような酸触媒が反応後に完全に除去されなければバイオディーゼルの品質が低下される。したがって、酸触媒を中和及び濾過、洗滌するための複雑な工程が必ず必要である。また、固体酸触媒の寿命が短くて、これを再生する費用が高い。また、前記従来の方法は、脂肪酸のエステル化反応を低温で実行するので、反応過程で生成される水が効果的に反応係の外部に除去されない。したがって、脂肪酸の脂肪酸アルキルエステルへの転換率が低くて、修得された脂肪酸アルキルエステルの物性はバイオディーゼル用としては不適合であった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的は、バイオディーゼル燃料用として適合な脂肪酸アルキルエステルの製造方法を提供することにある。

【0005】

本発明の他の目的は、触媒下で植物性または動物性油脂とアルコールとをエステル交換反応させて脂肪酸アルキルエステル及びグリセリンを製造する従来の方法とは違い、触媒を使わないで高温領域で脂肪酸とアルコールをエステル化反応させて脂肪酸アルキルエステルを製造する方法を提供することにある。

【0006】

本発明のまた他の目的は、植物性油脂を精製する過程から副産物で発生する脂肪酸蒸留液を原料で使用して、簡便で経済的であり、且つグリセリンが発生なしに脂肪酸アルキルエステルを製造する方法を提供することにある。

【0007】

本発明のまた他の目的は、前記脂肪酸アルキルエステルを効果的に製造できる装置を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するために本発明は、200〜350℃の温度及び常圧〜10barの圧力で、脂肪酸原料とアルコールをエステル化反応させる段階を含むバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法を提供する。また、本発明は、200〜350℃の温度及び常圧〜10barの圧力で、脂肪酸原料とアルコールをエステル化反応させるが、全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換させる1次反応器と、前記1次反応器で転換されなかった残りの脂肪酸を脂肪酸アルキルエステルに転換する2次反応器と、を含むバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置を提供する。また、本発明は、1個以上の反応器を含み、脂肪酸原料とアルコールを反応させて粗(crude)脂肪酸アルキルエステルを得るための反応部と、前記脂肪酸アルキルエステルから低沸点不純物を蒸留させて除去して1次精製された脂肪酸アルキルエステルを生成するための1次精製部と、脂肪酸アルキルエステルを得るために前記1次精製された脂肪酸アルキルエステルを蒸留させて残留物を除去するための2次精製部と、を含み、前記反応部の上部には、過剰のアルコールを再循環して、前記反応部から生成された水を除去するためのアルコール回収部が転結されているバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置を提供する。

【発明を実施するための最良の形態】

【0009】

以下、添付の図面を参照して本発明による好ましい実施の形態について詳しく説明する。

【0010】

図1は、本発明の一実施例による脂肪酸アルキルエステル製造装置の全体構成図である。図1に示したように、脂肪酸原料1(以下、必要によって単に脂肪酸と称する)とアルコール2とが反応部10に投入され、一定温度と圧力でエステル化反応が進行される。前記エステル化反応から生成された粗脂肪酸アルキルエステル4は、1次精製部20に移送され、蒸留により低沸点を有した不純物5が1次精製部20の蒸留塔の上部を通じて除去される。前記1次精製された脂肪酸アルキルエステル6は、2次精製部30に移送され、蒸留されて2次精製部30から残留物(残留不純物)8を残し、2次精製された脂肪酸アルキルエステル7が2次精製部30の蒸留塔の上部を通じて排出される。一方、前記反応部10にはアルコール回収部40が連結されており、反応部10の反応器から生成された水と反応に参加しなかった過剰のアルコールの混合物(アルコール/水)3はアルコール回収部40に移送される。アルコール回収部40では、アルコール2は蒸留されて反応部10に再循環され、水9は廃水処理場に送られる。

【0011】

本発明において、脂肪酸アルキルエステル7の製造用脂肪酸原料1では、脂肪族部分(R)の炭素数が14〜24個である純粋な脂肪酸(RCOOH)を使用することができる。好ましくは、脂肪酸蒸留液を原料で使用する。脂肪酸蒸留液は、菜種油、大豆油、ひまわり油、パーム油などの植物性精製油を得るため、菜の花、大豆、ひまわり、パームなどの植物から採取した植物性粗油脂を精製する過程のうちに副産物として発生する。必要によって純粋な脂肪酸と脂肪酸蒸留液の混合物を使用することもできる。前記脂肪酸蒸留液は、脂肪族部分の炭素数が14〜24個である脂肪酸を65〜95重量%、好ましくは、80〜85重量%を含む。脂肪酸蒸留液の残り成分は、β−カロチン、脂肪族部分の炭素数が14個未満または24個を超過する脂肪酸などを含む。本発明による脂肪酸アルキルエステルの製造において、原料として前記脂肪酸蒸留液を使えば経済的に一層有利である。本発明に使用されるアルコールでは、炭素数1〜10の一価アルコール、好ましくは、メタノール、エタノール、プロパノールなどの炭素数1〜4の低級一価アルコールを使用することができ、その中でも特にメタノールが好ましい。

【0012】

本発明において、エステル化反応は1段階または2段階で行うことができる。第1段階のエステル化反応の場合、反応部10は、1個の反応器と1個の蒸留塔で構成される。第2段階のエステル化反応の場合、反応部10は、2個の反応器と1個の蒸留塔で構成されて一つの蒸留塔を共同で使用するか、図2のように、各段階を1個の反応器と1個の蒸留塔で構成することができる。その他に、反応器と蒸留塔を別に構成しないで一体化して構成できるが、この時、一体化された装置の下部は反応器の役目を実行し、一体化された装置の上部は蒸留塔の役目を実行するように構成する。この場合、蒸留塔の役目を実行する上部と反応器の役目を実行する下部との間にはシールトレーを設置して水が上部から下部に落下しないように構成することができる。本発明によるエステル化反応は回分式または連続式で行うことができ、上述のように、1段階または2段階で実行できる。連続式反応の場合、滞留時間が十分であれば、1段階反応だけでも高い転換率が得られるが、好ましくは、2段階で反応を実施する。回分式の場合にも、1次反応での転換率が十分ではなければ、反応条件を異にして2次反応を実施することにより転換率を高めることができる。

【0013】

図2は、図1の反応部10を具体化した一例として、2個の反応器11、12と、2個の蒸留塔13、14と、で構成される。図2に示したように、1次反応器11で反応により獲得された生成物4aは、2次反応器での2次反応のために2次反応器12にアルコール2と一緒に導入される。2次反応器12での2次反応の生成物である粗脂肪酸アルキルエステル4は、図1の精製部20、30に移送される。各々の反応器11、12から生成された水と未反応の過剰アルコールを含む混合物3aは各々蒸留塔13、14から排出される。混合物3aは蒸留塔13、14から分離されて蒸留塔13、14の上部を通じて純粋なアルコールまたはアルコール/水共沸混合物3bが排出され、蒸留塔13、14の下部を通じて水濃度が高い水/アルコール混合物3が排出される。ここで、蒸留塔13、14の上部から得られた純粋なアルコールまたはアルコール/水共沸混合物3bは、反応部10に導入されるアルコールで再使用できる。水濃度が高い水/アルコール混合物3は、図1のアルコール回収部40に移送される。

【0014】

以下、本発明による脂肪酸アルキルエステルの製造条件について具体的に説明する。本発明によるエステル化反応には触媒を導入しない。本発明のエステル化反応は高温で実行される。したがって、速い反応速度及び高い脂肪酸から脂肪酸アルキルエステルへの転換率を得ることができる。本発明のエステル化反応温度は200〜300℃、好ましくは、250〜320℃である。本発明のエステル化反応の圧力は常圧〜10bar、好ましくは、常圧〜5barである。本発明によるエステル化反応は回分式または連続式で行うことができる。回分式反応の場合、エステル化反応は常圧〜10barの一定な圧力を維持して実行することができる。または、初期のエステル化反応は3bar〜10barの相対的に高圧で実施して反応速度を高めて、後期のエステル化反応は相対的に低い常圧〜3barで実施して生成される水を反応液から除去することにより反応の転換率を高める。連続式反応の場合、全体段階の反応での圧力は常圧〜10barの一定圧力で実行することができ、または、2段階反応の場合、1次反応器は3bar〜10barで維持して、2次反応器は常圧〜3barで維持する。前記反応温度及び反応圧力が上述の範囲を脱すれば、反応速度及び脂肪酸の転換率が低下されるか負反応が発生できる。

【0015】

触媒を利用した従来の脂肪酸のエステル化反応は、通常100℃ 未満の低温で実施され、反応中に生成される水が反応係から除去されないので、エステル反応は反応平衡以上では進行されない。しかし、本発明のエステル化反応は200〜350℃の高温で反応を実行するので、反応から生成された水は過剰のアルコールとともに反応係から持続的に除去される。したがって、本発明によるエステル化反応は反応平衡を超えて進行され、脂肪酸の転換率が完全反応に近いほど優秀である。特に、脂肪酸アルキルエステルをバイオディーゼルで使うため、脂肪酸アルキルエステルの全酸価(mg KOH/g)を所定値以下に低めなければならない。しかし、未反応脂肪酸成分が残存する場合には、生成された脂肪酸アルキルエステルの全酸価(mg KOH/g)が高くなって脂肪酸アルキルエステルはバイオディーゼル用品質基準を満たすことができない。未反応脂肪酸成分が脂肪酸メチルエステルと類似な沸点を有するので、未反応脂肪酸成分を蒸留により分離することは非常に難しい。したがって、未反応脂肪酸成分は完全なエステル化反応により予防しなければならない。本発明による脂肪酸アルキルエステルを製造する方法は、99.7%以上の高い脂肪酸−脂肪酸アルキルエステルの転換率を示し、これはバイオディーゼルの品質基準上の全酸価項目を満たす。一方、通常の触媒を利用した脂肪酸アルキルエステルの製造方法では脂肪酸の転換率を99.7%以上に向上させることが困難である。

【0016】

連続式の場合、アルコールは、投入される脂肪酸に対して重量比で0.5〜5倍、好ましくは、1〜3倍の流量で投入する。全体反応工程の滞留時間は1〜10時間、好ましくは、3〜5時間である。アルコールの投入量が前記範囲を脱すれば、反応速度、反応収率などが低下され、経済的でも好ましくない。回分式(バッチ処理)の場合、脂肪酸と前記脂肪酸に対して重量比で0.1〜3倍のアルコールとを反応器内に投入する。反応器の温度と圧力が一定温度及び一定圧力に到逹すれば、主反応に参加するアルコールを反応器に投入する。この場合、全体反応時間の間投入されるアルコールの総量が、脂肪酸の量に対して重量比で0.5〜5倍、好ましくは、1〜3倍である。反応時間は1〜10時間、好ましくは、3〜5時間である。また、前記回分式または連続式反応の後期のアルコールの投入量が初期投入量の1〜3倍、好ましくは、1.5〜3倍に増加する場合、反応転換率を一層増加させることができる。

【0017】

本発明のエステル化反応器の例としては、撹拌器が付着された連続撹拌タンク反応器(continuous stirred tank reactor:CSTR type)、十分な滞留時間を維持するように反応器の内部にバッフルを付着させた栓流反応器(plug flow reactor:PFR)などを使用することができる。好ましくは、反応器において、反応器内に一つ以上の隔壁を設置して反応器の内部を多数の隔室に分割する。反応物が隔壁を連続的にオーバーフローして次の隔室に連続的に移送するようにすることにより反応物に十分な滞留時間を付与する。

【0018】

図3及び図4は、本発明の一実施例による脂肪酸アルキルエステルの製造装置に使用できる反応器の好ましい実施例を示す。図3に示したように、本発明によるエステル化反応器は、全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換させる1次反応器30及び前記1次反応器30で転換されなかった残りの脂肪酸を脂肪酸アルキルエステルに転換する2次反応器40を含む。原料である脂肪酸1とアルコール2は1次反応用の前記1次反応器30に流入され、前記1次反応の生成物4aは反応器30の下部を通じて排出され、前記1次反応から生成された水と1次反応で反応に参加しなかった過剰のアルコールを含む混合物3aとは気体状態で反応器30の上部を通じて排出される。前記2次反応器40は反応器本体42と一つ以上の隔壁46a、46bを含む。前記隔壁46a、46bは前記本体42内部を2個以上の内部隔室44a、44b、44cに分割し、前記隔壁46a、46bの上部が開放されて反応物が隔壁46a、46b上部にオーバーフローされる。前記2次反応器40の分割隔室44a、44b、44cは同一平面上に存在でき、前記隔壁46a、46bの上部を通じて隣接する内部隔室44a、44b、44cが流動可能に連結されている。したがって、1次反応器の生成物4a及びアルコール2第1の隔室44aに流入されて第1の隔室44aで充分に反応する。生成物4aの流入量が増加することによって、第1の隔壁46aを越して第2の隔室44bに流入される。第2の隔室44bで、生成物4aはアルコール2と反応して且つ第2の隔壁46bを越して第3の隔室44cにあふれて流入される。第3の隔室44cで、生成物4aはアルコール2と更に反応して粗脂肪酸アルキルエステル4に転換される。そして、粗脂肪酸アルキルエステル4は2次反応器40から排出される。この時、反応中に生成された水とアルコールを含む混合物3aは、2次反応器40の上部を通じて排出される。また、前記1次反応器30及び2次反応器40の各隔室44a、44b、44cには反応物を撹拌するための撹拌器38、48が各々装着できる。

【0019】

図4に示したエステル化反応器は、全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換させる1次反応器30及び前記1次反応器30で転換されなかった残りの脂肪酸を脂肪酸アルキルエステルに転換する2次反応器50を含む。前記1次反応器30は、図3で説明した反応器と同一な構造を有する。前記2次反応器50は反応器本体52と少なくとも一つの隔壁56a、56bとを含む。前記隔壁56a、56bは前記2次反応き50の内部を2個以上の隔室54a、54b、54cに分割する。前記2次反応器50の隔室54a、54b、54cは上下方向に積層される形態に配列され、前記隔壁56a、56bは前記隔室54a、54bの下部面を構成する。すなわち、第1の隔室54aと第1の隔室54aの下部に位置する第2の隔室54bは、第1の隔壁56aにより上下に分割される。前記第1の隔壁56aには液体流路62及び気体流路64が設置される。前記液体流路62の一端は第1の隔室54aに位置する反応液の上部面に相応する高さに位置し、液体流路62の他端は第2の隔室54b内に位置する反応液の上部面より高い所に位置する。前記気体流路64の一端は前記第1の隔室54aに位置する反応液の上部面より高い位置に位置し、他端は第2の隔室54bに位置する反応液の上部面より高い所に位置する。前記液体流路62及び気体流路64は上述のような方式で各々の隔壁56a、56bに設置される。このように前記隔壁56a、56bに設置された液体流路62及び気体流路64を通じて垂直で隣接する隔室54a、54b、54cが連結されている。その結果、1次反応の生成物4aとアルコール2は第1の隔室54aに流入されて第1の隔室54aで充分に反応する。1次反応の生成物4aの流入量が増加することによって、第1の隔室54bの生成物は前記液体流路62を通じてオーバーフローし、第2の隔室54bに流入されて前記第2の隔室54bに流入されたアルコールと反応し、さらに第2の隔壁56aに設置された液体流路62を通じてオーバーフローして第3の隔室54cに流入される。第3の隔室54cで第2の隔室54bの反応物は、アルコール2と反応して粗脂肪酸アルキルエステル4に転換される。粗脂肪酸アルキルエステル4は2次反応器50から流出される。この時、各々の隔室54a、54bで、反応中に生成された水と過剰アルコールを含む混合物3aは、気体流路64を通じて上部隔室54a、54bに順次移動し、最終的に第1の隔室54aの上部を通じて2反応器50から排出される。

【0020】

上述のように、本発明では、1次反応器30で全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換され、残りの未反応脂肪酸は2次反応器40、50の隣接する隔室を順次に通過しながら2次反応器40、50で脂肪酸アルキルエステルに転換される。したがって、脂肪酸の反応滞留時間が増加され、脂肪酸の脂肪酸アルキルエステルへの転換反応効率(転換率)が向上される。

【0021】

本発明のエステル化反応から得られた粗脂肪酸アルキルエステル4は大部分脂肪酸アルキルエステルである。しかし、本発明の脂肪酸アルキルエステルを工業的またはバイオディーゼル燃料で使用するためには、相対的に低分子量及び高分子量の脂肪酸アルキルエステル、残留物などを除去しなければならない。特に脂肪酸メチルエステルの場合、バイオディーゼルの品質基準を満たすためには、脂肪族部分の炭素数が14個未満や24個を超過する脂肪酸アルキルエステル、その他の低分子量の不純物は除去する必要がある。これによって、本発明では二つの段階の蒸留工程を通じて粗脂肪酸アルキルエステルを精製する。また、図1を参照すれば、本発明の1次精製部20では、0.1〜150torr、好ましくは、0.1〜40torrの真空下で蒸留塔の下部温度を150〜250℃、好ましくは、180〜220℃に維持することにより、流入量(仕込み)に対して1〜10重量%、好ましくは、2〜5重量%を蒸留塔の上部を通じて除去する。前記蒸留塔の上部を通じて除去される分量が、仕込みに対して1重量%未満であれば、低沸点を有する不純物が充分に除去されない恐れがある。前記蒸留塔の上部を通じて除去される分量が、仕込みに対して10重量%を超過すれば、蒸留収率が低下される恐れがある。ここで、蒸留塔の上部を通じて除去される低沸点を有する不純物は大部分が低分子量の脂肪酸アルキルエステルである。したがって、別の追加工程を経由しないで 除去された不純物は直ちにボイラーなどの燃料で使用することができる。本発明の2次精製部30では、0.1〜150torr、好ましくは、0.1〜40torrの真空下で、蒸留塔の下部温度を200〜300℃、特に200〜280℃に維持することにより、仕込みに対して1〜25重量%の不純物を蒸留塔の下部に除去のために残留させ、蒸留塔の上部を通じて精製された高純度の脂肪酸アルキルエステルを排出させる。除去される不純物(残留物)の量は脂肪酸の原料造成によって相異になる。しかし、前記蒸留塔の下部に残留する量が、仕込みに対して1重量%未満である場合、脂肪酸アルキルエステルの純度が低下される。前記蒸留塔の下部に残留する量が、仕込みに対して25重量%を超過すれば、蒸留収率が低下される恐れがある。ここで前記残留不純物は大部分が炭素数24個を超過する脂肪酸アルキルエステルである。したがって、残留不純物は、ボイラーなどの燃料で使用することができる。前記方法により精製された脂肪酸アルキルエステル、特に脂肪酸メチルエステルは、バイオディーゼルに対する国内及びアメリカ及びヨーロッパを含む主要外国のすべての品質基準を満足する。したがって、本発明の脂肪酸アルキルエステルはすぐバイオデ−ゼル油として使用できる。

【0022】

一方、本発明のエステル化反応により生成された水は、エステル化反応で反応しない過剰のアルコールとともに反応部10から排出され、この混合物はアルコール回収部40で分離される。分離後、水は廃水処理場に移送され、アルコールは再使用のために更に反応部10に循環される。前記アルコール回収部40は蒸留塔及びこれによる部属設備で構成される。アルコール回収部40の蒸留塔の下部温度はアルコールの沸点によって調節されてアルコールを蒸留させる。前記蒸留されて再使用されるアルコールは0〜10重量%、具体的には、0.001〜10重量%の水を含むことができる。前記アルコールに含有される水の含量が10重量%を超過すれば、反応部10でエステル化反応速度を低下させる恐れがある。また、メタノールを使用する場合には、1台の蒸留塔のみを利用して充分に高純度でメタノールを精製させて反応部10に循環させることができる。エチルアルコールなどの炭素数2個以上のアルコールを使用する場合には、水/アルコール共沸混合物はアルコール回収部40の蒸留塔から排出され、脱水化工程により水が除去され、水が除去されたアルコールは反応部10に再循環される。

【0023】

以下、本発明のより好ましい実施例について説明する。しかし、本発明は下記の実施例に限定されない。

【0024】

[実施例1]脂肪酸メチルエステルの製造(連続式反応)

エステル化反応は、図3に示したような反応器を使用して2段階反応で進行した。まず、1次反応器を温度300℃、圧力3barで調節し、粗パーム油を蒸留して得た脂肪酸蒸留液1kg及びメタノール1kgを反応器に投入して2時間の間反応させた。次に、2次反応器の温度は1次反応器と同一に維持した状態で、圧力を常圧に低めて2次反応器で2時間の間反応させた。2次反応器での反応のために、メタノール2kg(1次流入量の2倍)を3等分して各々の隔室44a、44b、44cに投入した。その後、反応生成物を1次精製部に移送する。1次精製部で、蒸留塔の下部圧力を20torrで下部温度を200℃に維持し、上量塔上部を通じて流入量の3重量%の低沸点を有する不純物を上量させて除去する。1次精製された生成物を2次精製部に移送する。2次精製部では、蒸留塔の下部は圧力20torr、下部温度を250℃に維持することにより、蒸留により流入量の80重量%の脂肪酸メチルエステルを得た。一方、前記反応部で生成された水と反応に参加しなかったメタノールはアルコール回収部に移送され、蒸留を通じてメタノールを回収し、回収されたメタノールは循環されて再使用された。上述の方法による脂肪酸メチルエステルの転換率は99.7%であった。

【0025】

[実施例2]脂肪酸メチルエステルの製造(回分式反応)

エステル化反応は、回分式反応器を使用して1段階反応で進行した。先に、反応気に脂肪酸蒸留液1kg及びメタノール0.5kgを投入した。反応器の温度が300℃、圧力が3barになるように調節し、メタノール1kgを反応器に更に投入して2時間の間反応させた。その後、反応器の圧力を常圧まで低めて1時間を更に反応させた。この時、メタノール2kg(1次流入量の2倍)を投入した。反応生成物を実施例1と同一な方法及び条件で精製し、2次精製工程のために流入量の90重量%の脂肪酸メチルエステルを得た。 一方、反応に参加しなかった過剰のメタノールは実施例1と同一な方法で回収して再使用し、水は除去した。上述の方法による脂肪酸メチルエステルの転換率は99.8%であった。

【0026】

以上、上述したように、本発明による脂肪酸アルキルエステルの製造方法において、触媒の導入なしに一定高温及び圧力条件で、脂肪酸とアルコールが反応させる。したがって、使用された触媒を除去するために中和、濾過、洗滌などの工程が不必要である。本発明で、簡単な二つの段階の蒸留工程だけで高純度の脂肪酸アルキルエステを得ることができるので、脂肪酸アルキルエステル生成のための全体工程が単純化され、その工程のための費用及びその運転費が節減される。また、本発明は廃棄される脂肪酸蒸留液または安価の脂肪酸を原料で使用するので経済的である。本発明ではグリセリンなどの副産物が発生しないで過剰のアルコールが回収されて再使用される。本発明による脂肪酸アルキルエステルを製造するための方法は、工業的な規模の装置で理想的な製造が可能であるだけではなく、小規模装置でも経済的な製造方法として、特に脂肪酸メチルエステルを製造する場合には、別の追加工程を経らないで直ちにバイオディーゼルに利用することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の一実施例による脂肪酸アルキルエステルの製造装置を示す全体構成図である。

【図2】図1に示された脂肪酸アルキルエステル反応部の詳細構成図である。

【図3】本発明の一実施例による脂肪酸アルキルエステルの製造装置に使用される反応器の構造を示す図である。

【図4】本発明の一実施例による脂肪酸アルキルエステルの製造装置に使用される反応器の構造を示す図である。

【特許請求の範囲】

【請求項1】

200〜350℃の温度及び常圧〜10Barの圧力で、脂肪酸原料とアルコールをエステル化反応させる段階を含むことを特徴とするバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項2】

前記アルコールと反応する脂肪酸原料は、植物性精製油を得るために植物性粗油脂(crude oil)を精製する過程から副産物として発生する脂肪酸蒸留液であることを特徴とする請求項1に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項3】

前記脂肪酸蒸留液は、脂肪族部分の炭素数が14〜24個である脂肪酸を65〜95重量%を含むことを特徴とする請求項2に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項4】

粗脂肪酸アルキルエステルを蒸留塔に投入し、0.1〜150torrの真空下で蒸留塔の下部温度を150〜250℃に維持し、粗脂肪酸アルキルエステルから低沸点不純物を蒸留させて、アルコールと脂肪酸とのエステル化段階で粗脂肪酸アルキルエステルを精製する1次精製工程と、

前記1次精製された脂肪酸アルキルエステルを0.1〜150torrの真空下で下部温度を200〜300℃に維持しながら蒸留塔に投入し、脂肪族部分の炭素数が14〜24である脂肪酸アルキルエステルを得るために蒸留させて残留物を除去して、1次精製された脂肪酸アルキルエステルを精製する2次精製工程と、をさらに含むことを特徴とする請求項1に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項5】

前記脂肪酸原料に対するアルコールの投入比は重量比で0.5〜5倍であり、前記エステル化段階の反応温度は250〜320℃であり、エステル化段階のための反応圧力は常圧〜5barであることを特徴とする請求項1に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項6】

前記エステル化段階で反応しなかった過剰のアルコールは、エステル化段階で生成された水とともに反応器の上部を通じて排出され、反応器の外郭に装着されたアルコール回収部に収集された後、蒸留されて反応器に再循環されることを特徴とする請求項1に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項7】

200〜350℃の温度及び常圧〜10barの圧力で、脂肪酸原料とアルコールをエステル化反応させて全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換させる1次反応器と、

前記1次反応器で転換されなかった残りの脂肪酸を脂肪酸アルキルエステルに転換する2次反応器と、を含むことを特徴とするバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項8】

前記2次反応器は、反応器本体及び前記反応器本体の内部を2個以上の隔室に分割する一つ以上の隔壁を含み、前記隔壁の上部は開放されて反応物が隔壁の上部にオーバーフローされることを特徴とする請求項7に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項9】

前記2次反応器は、反応器本体及び前記反応器本体の内部を2個以上の隔室に分割する隔壁を含み、前記2次反応器内部の分割された隔室は上下方向に積層される形態に配列され、前記隔壁には液体流路及び気体流路が設置されていることを特徴とする請求項7に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項10】

前記隔室は第1の隔室と前記第1の隔室の下部に位置した第2の隔室とを含み、前記液体流路及び気体流路が前記隔壁を貫通し、前記液体流路の一端は第1の隔室に位置する反応液の上部面に相応する高さに位置し、前記液体流路の他端は第2の隔室に位置された反応液の上部面より高い所に位置し、前記気体流路の一端は前記第1の隔室に位置する反応液の上部面より高い所に位置し、前記気体流路の他端は第2の隔室に位置する反応液の上部面より高い所に位置することを特徴とする請求項9に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項11】

1個以上の反応器を含み、脂肪酸原料とアルコールを反応させて脂肪酸アルキルエステルを得るための反応部と、

蒸留により前記脂肪酸アルキルエステルから低沸点不純物を除去して1次精製された脂肪酸アルキルエステを生成するための1次精製部と、

前記1次精製された脂肪酸アルキルエステルを蒸留させて脂肪酸アルキルエステルを得て、残留物を除去するための2次精製部と、を含み、

前記反応部の上部には、過剰のアルコールを再循環して、前記反応部で生成された水を除去するためのアルコール回収部が連結されていることを特徴とするバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項12】

前記反応器は、撹拌器が付着された連続撹拌タンク反応器またはバッフルが付着された栓流反応器であることを特徴とする請求項11に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項1】

200〜350℃の温度及び常圧〜10Barの圧力で、脂肪酸原料とアルコールをエステル化反応させる段階を含むことを特徴とするバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項2】

前記アルコールと反応する脂肪酸原料は、植物性精製油を得るために植物性粗油脂(crude oil)を精製する過程から副産物として発生する脂肪酸蒸留液であることを特徴とする請求項1に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項3】

前記脂肪酸蒸留液は、脂肪族部分の炭素数が14〜24個である脂肪酸を65〜95重量%を含むことを特徴とする請求項2に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項4】

粗脂肪酸アルキルエステルを蒸留塔に投入し、0.1〜150torrの真空下で蒸留塔の下部温度を150〜250℃に維持し、粗脂肪酸アルキルエステルから低沸点不純物を蒸留させて、アルコールと脂肪酸とのエステル化段階で粗脂肪酸アルキルエステルを精製する1次精製工程と、

前記1次精製された脂肪酸アルキルエステルを0.1〜150torrの真空下で下部温度を200〜300℃に維持しながら蒸留塔に投入し、脂肪族部分の炭素数が14〜24である脂肪酸アルキルエステルを得るために蒸留させて残留物を除去して、1次精製された脂肪酸アルキルエステルを精製する2次精製工程と、をさらに含むことを特徴とする請求項1に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項5】

前記脂肪酸原料に対するアルコールの投入比は重量比で0.5〜5倍であり、前記エステル化段階の反応温度は250〜320℃であり、エステル化段階のための反応圧力は常圧〜5barであることを特徴とする請求項1に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項6】

前記エステル化段階で反応しなかった過剰のアルコールは、エステル化段階で生成された水とともに反応器の上部を通じて排出され、反応器の外郭に装着されたアルコール回収部に収集された後、蒸留されて反応器に再循環されることを特徴とする請求項1に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造方法。

【請求項7】

200〜350℃の温度及び常圧〜10barの圧力で、脂肪酸原料とアルコールをエステル化反応させて全体脂肪酸の80〜90%を脂肪酸アルキルエステルに転換させる1次反応器と、

前記1次反応器で転換されなかった残りの脂肪酸を脂肪酸アルキルエステルに転換する2次反応器と、を含むことを特徴とするバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項8】

前記2次反応器は、反応器本体及び前記反応器本体の内部を2個以上の隔室に分割する一つ以上の隔壁を含み、前記隔壁の上部は開放されて反応物が隔壁の上部にオーバーフローされることを特徴とする請求項7に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項9】

前記2次反応器は、反応器本体及び前記反応器本体の内部を2個以上の隔室に分割する隔壁を含み、前記2次反応器内部の分割された隔室は上下方向に積層される形態に配列され、前記隔壁には液体流路及び気体流路が設置されていることを特徴とする請求項7に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項10】

前記隔室は第1の隔室と前記第1の隔室の下部に位置した第2の隔室とを含み、前記液体流路及び気体流路が前記隔壁を貫通し、前記液体流路の一端は第1の隔室に位置する反応液の上部面に相応する高さに位置し、前記液体流路の他端は第2の隔室に位置された反応液の上部面より高い所に位置し、前記気体流路の一端は前記第1の隔室に位置する反応液の上部面より高い所に位置し、前記気体流路の他端は第2の隔室に位置する反応液の上部面より高い所に位置することを特徴とする請求項9に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項11】

1個以上の反応器を含み、脂肪酸原料とアルコールを反応させて脂肪酸アルキルエステルを得るための反応部と、

蒸留により前記脂肪酸アルキルエステルから低沸点不純物を除去して1次精製された脂肪酸アルキルエステを生成するための1次精製部と、

前記1次精製された脂肪酸アルキルエステルを蒸留させて脂肪酸アルキルエステルを得て、残留物を除去するための2次精製部と、を含み、

前記反応部の上部には、過剰のアルコールを再循環して、前記反応部で生成された水を除去するためのアルコール回収部が連結されていることを特徴とするバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【請求項12】

前記反応器は、撹拌器が付着された連続撹拌タンク反応器またはバッフルが付着された栓流反応器であることを特徴とする請求項11に記載のバイオディーゼル燃料用脂肪酸アルキルエステルの製造装置。

【図3】

【図4】

【図1】

【図2】

【図4】

【図1】

【図2】

【公表番号】特表2009−535442(P2009−535442A)

【公表日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2009−507569(P2009−507569)

【出願日】平成18年4月28日(2006.4.28)

【国際出願番号】PCT/KR2006/001620

【国際公開番号】WO2007/126166

【国際公開日】平成19年11月8日(2007.11.8)

【出願人】(500116041)エスケー ケミカルズ カンパニー リミテッド (49)

【Fターム(参考)】

【公表日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成18年4月28日(2006.4.28)

【国際出願番号】PCT/KR2006/001620

【国際公開番号】WO2007/126166

【国際公開日】平成19年11月8日(2007.11.8)

【出願人】(500116041)エスケー ケミカルズ カンパニー リミテッド (49)

【Fターム(参考)】

[ Back to top ]