脂肪酸アルキルエステルの製造方法

【課題】水を効果的に除去でき、効率よく高品位の脂肪酸アルキルエステルの製造方法を提供すること。

【解決手段】油脂原料から脂肪酸アルキルエステルを製造する方法であって、水と反応する第二成分を、前記油脂原料を前記脂肪酸アルキルエステルに変換する反応系に加えることで、前記第二成分は、前記油脂原料に含まれる水及び/又は前記反応系で生じる水と反応し、前記第二成分が前記水と反応して生じる生成物は、前記脂肪酸アルキルエステルに変換する反応に用いられるか、前記脂肪酸アルキルエステルと分離可能であることで、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【解決手段】油脂原料から脂肪酸アルキルエステルを製造する方法であって、水と反応する第二成分を、前記油脂原料を前記脂肪酸アルキルエステルに変換する反応系に加えることで、前記第二成分は、前記油脂原料に含まれる水及び/又は前記反応系で生じる水と反応し、前記第二成分が前記水と反応して生じる生成物は、前記脂肪酸アルキルエステルに変換する反応に用いられるか、前記脂肪酸アルキルエステルと分離可能であることで、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脂肪酸アルキルエステル(「脂肪酸エステル」とも言う。)の製造方法に関する。より詳しくは、バイオディーゼル燃料として使用する脂肪酸アルキルエステルの製造方法に関する。

【背景技術】

【0002】

軽油を燃料とするディーゼル機関(車両、船舶、機械等)は、燃費が良好である反面、その排ガス等が環境に悪影響を与えるため近年問題となっている。これに対して、軽油の代替燃料としてバイオディーゼル燃料(Bio Diesel Fuel、以下「BDF燃料」という。)が注目されている。

【0003】

前記BDF燃料は、植物性油脂、動物性油脂又はこれらの廃油脂(例えば、廃食油)の主成分である脂肪酸トリグリセリド(「脂肪酸グリセリド」ともいう。)をアルコールとエステル交換する方法や、前記脂肪酸トリグリセリド等を加水分解して得られる脂肪酸をアルコールでエステル化する方法等によって得られる脂肪酸アルキルエステルからなる燃料である。前記BDF燃料はバイオマス資源由来の燃料であることから地球上の炭素バランスを崩すこともなく、環境負荷も軽減できるため、化石燃料の代替として期待されている。

【0004】

また、油脂類から脂肪酸アルキルエステルを工業的に製造する方法として、超臨界法、アルカリ触媒法、酸触媒法、リパーゼ酵素法等がある。超臨界法とは、原料油脂を、超臨界状態又は亜臨界状態のアルコールを溶媒に用いてエステル交換反応やエステル化反応を行うことによって脂肪酸アルキルエステルを得る方法である。この方法は、無触媒で反応を進行させることができるため、高純度の脂肪酸アルキルエステルを得ることができる。

【0005】

アルカリ触媒法とは、脂肪酸トリグリセリドをアルカリ金属触媒存在下でアルコールの沸点近傍または常温においてエステル交換反応を行なう方法である。この方法は、高温・高圧下で行なう必要がないことや、エステル交換反応における触媒活性が酸触媒法等に比べて高いこと等から、比較的容易にエステル交換反応を行うことできる。従って、アルカリ触媒法は触媒を反応に必要とするものの、BDF燃料の工業的製法として重要である。

【0006】

酸触媒法は、脂肪酸を酸触媒存在下でエステル化反応を行う方法である。この方法は、原料油脂中の水によって触媒機能が低下することや、反応速度も遅いこと等の問題がある。リパーゼ酵素法は、リパーゼ酵素の触媒作用によって、原料油脂を脂肪酸アルキルエステルに変換する方法である。この方法では、メタノール添加量の制御が不可欠であり、反応速度が遅く、コストも高いこと等の問題がある。

【0007】

これらの製法に対し、本願発明者は、無触媒条件下で脂肪酸アルキルエステルを製造する技術を提案している。例えば、特許文献1では、原料油脂を、超臨界状態又は亜臨界状態のアルコールを溶媒に用いてエステル交換反応及びエステル化反応を行うことによって、脂肪酸アルキルエステルを無触媒で製造する技術を提案している。

【0008】

また、本願発明者は、特許文献2や非特許文献1において、前記特許文献1の改良技術を提案している。より詳しくは脂肪酸トリグリセリドを含む原料油脂と水とを共存させて加水分解し、前記脂肪酸トリグリセリドから脂肪酸とグリセリンとを得る第1工程と、該第1工程の生成物にアルコールを添加し、所定の温度・圧力条件で前記生成物中の脂肪酸を脂肪酸アルキルエステルに変換する第2工程(即ち、エステル化工程)と、から構成される製造方法(以下、「二段階法」という。)を提案している。

【0009】

前記二段階法によれば、第1工程後に、グリセリンを分離除去することで第2工程での逆反応を有効に阻止でき、第1工程から得られた脂肪酸中の水を除去することで、第2工程のエステル化反応をより優勢に進行させることができる。前記二段階法は、特に、水や遊離脂肪酸を含む廃油等の原料油脂から脂肪酸アルキルエステルを得る工業的製法として有用な技術である。

【0010】

【特許文献1】特開2000−204392号公報。

【特許文献2】PCT国際公開WO03/106604号公報。

【非特許文献1】Journal of the Japan Institute of Energy,Vol.84,413−419(2005)。

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかし、高品位の脂肪酸アルキルエステルを得るためには、該脂肪酸アルキルエステルに混ざった水等を確実に除去しなければならないが、その方法は容易ではない。そして、前記二段階法においてエステル化方向に反応の平衡を片寄らせるためにも、水を確実に除去する必要がある。また、遊離脂肪酸とアルコールとのエステル化反応に伴って新たな水が副生成するため、この水も除去する必要がある。特に、遊離脂肪酸として蟻酸(HCOOH)が生じると、一酸化炭素(CO)と水(H2O)とに分解される場合があるため、この分解反応も水の完全な除去をより困難にしている。従って、高品位の脂肪酸アルキルエステルを得るためには、水をいかに確実に除去できるかが重要となる。

【0012】

そこで、本発明は、水を効率よくかつ容易に除去でき、高品位の脂肪酸アルキルエステルを効率よく得ることができる脂肪酸アルキルエステルの製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0013】

本願発明者は、脂肪酸アルキルエステルの製造技術に多用されているエステル交換反応やエステル化反応に注目し、油脂原料に最初から存在している水やこれらの反応等から生じる水をいかに効率よくかつ効果的に除去できるかについて鋭意研究を行った。その結果、幅広い反応に利用でき、水を反応系から効率よくかつ効果的に除去できる脂肪酸アルキルエステルの製造方法を見出した。

【0014】

まず、本発明では、油脂原料から脂肪酸アルキルエステルを製造する方法であって、水と反応する第二成分を、前記油脂原料から前記脂肪酸アルキルエステルに変換する反応系に加えることで、前記第二成分は、前記油脂原料に含まれる水及び/又は前記反応系で生じる水と反応し、前記第二成分が前記水と反応して生じる生成物は、前記脂肪酸アルキルエステルに変換する反応に用いられるか、前記脂肪酸アルキルエステルと分離可能である脂肪酸アルキルエステルの製造方法を提供する。

【0015】

この製造方法によれば、油脂原料を脂肪酸アルキルエステルに変換する前記反応系に前記第二成分を加えることで、脂肪酸アルキルエステルから前記水を効果的に分離できる。また、前記第二成分が前記水と反応して得られる生成物が前記脂肪酸アルキルエステルへの変換に用いられる場合には、効率よく脂肪酸アルキルエステルを得ることができる。あるいは、前記生成物が前記脂肪酸アルキルエステルと分離可能である場合には、前記脂肪酸アルキルエステルから前記水を効果的に分離除去できる。

【0016】

次に、本発明では、前記生成物はアルコールである脂肪酸アルキルエステルの製造方法を提供する。これにより、効率よく高品位の脂肪酸アルキルエステルを得ることができる。続いて、本発明では、前記第二成分は少なくとも炭素−炭素二重結合又はエポキシ環を有する化合物を含む脂肪酸アルキルエステルの製造方法を提供する。これにより、効率よく水と反応させることができる。更に、本発明では、前記第二成分は少なくともエチレン又はエチレンオキシドが含まれる脂肪酸アルキルエステルの製造方法を提供する。これにより、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【0017】

また、本発明では、前記油脂原料から前記脂肪酸アルキルエステルへ変換する前記反応は、前記油脂原料にアルコールを加える脂肪酸アルキルエステルへの製造方法を提供する。これにより、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【0018】

更に、本発明では、前記油脂原料に加える前記アルコールは、超臨界状態又は亜臨界状態である脂肪酸アルキルエステルの製造方法を提供する。これにより、無触媒条件下でも脂肪酸アルキルエステルへの変換を行うことができる。

【0019】

なお、本発明において、「油脂」とは、脂肪酸グリセリド(脂肪酸トリグリセリド、脂肪酸ジグリセリド、脂肪酸モノグリセリドを含む。)と脂肪酸のいずれかを少なくとも含むものである。即ち、本発明では、遊離脂肪酸と脂肪酸グリセリドのいずれか一方又は両方を含む原料油脂を広く対象とする。また、「脂肪酸アルキルエステル」とは、(1)原料油脂中に最初から含まれていた遊離脂肪酸、(2)原料油脂中の成分が何らかの反応を受けて生成した脂肪酸、(3)原料油脂中に含まれる脂肪酸や脂肪酸グリセリド、等が、エステル化反応やエステル交換反応等を経て得られる脂肪酸エステルを意味する。

【発明の効果】

【0020】

本発明によれば、水と反応する第二成分を、前記油脂原料から前記脂肪酸アルキルエステルへ変換する反応系に添加することで、前記油脂原料に含まれる水や、前記脂肪酸アルキルエステルへ変換する際に副生成する水等を除去できる。更に、前記第二成分が前記水と反応して得られる生成物が、前記脂肪酸アルキルエステルへ変換する前記反応に用いられるか、前記脂肪酸アルキルエステルと分離可能とすることで、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明を実施するための好適な形態について、添付図面を参照しながら説明する。なお、図面に示された各実施形態は本発明に係る製造方法の代表的な実施形態例を示したものであり、これにより本発明が狭く解釈されることはない。

【0022】

本発明に係る製造方法で使用する原料油脂には、一般的には、脂肪酸トリグリセリド、脂肪酸ジグリセリド、脂肪酸モノグリセリド等の脂肪酸グリセリドや、遊離脂肪酸や、水等が含まれている場合が多い。例えば、廃食油等の廃油脂では、脂肪酸トリグリセリドが主成分であり、ダーク油は遊離脂肪酸が主成分である。さらに、超臨界状態での反応では高温であるため、副反応として何らかの縮合反応が起こり反応系に水を生成することがある。

【0023】

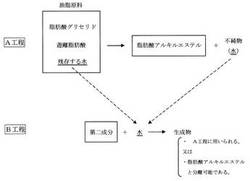

図1は、本発明に係る脂肪酸アルキルエステルの製造方法の基本的な概念図である。

【0024】

そして、図2は、油脂原料中の脂肪酸とアルコールとのエステル化反応に、第二成分として炭素−炭素二重結合を有する物質を加えた反応例を示す図、図3は、油脂原料中の脂肪酸とアルコールとのエステル化反応に、第二成分としてエチレンを加えた反応例を示す図である。図4は、油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエポキシ環を有する物質を加えた反応例を示す図である。図5は、油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエチレンオキシドを加えた反応例を示す図である。

【0025】

なお、式1〜式5や図2〜図5に表すR1,R2,R3,R4,R5,R6は、炭化水素基を意味しており、これら炭化水素基は、異種の炭化水素基であったり、これらの全部またはいずれかが同種の炭化水素基であったりしてもよい。また、これらの炭化水素基はその炭素数を狭く限定されることはなく、更には、アルコキシ基等の他の官能基が結合していてもよい(以下、同様。)。

【0026】

図1のA工程は、油脂原料を脂肪酸アルキルエステルへ変換する工程である。そしてB工程は、水と第二成分とを反応させる工程である。まず、一般に、油脂原料には脂肪酸グリセリドや遊離脂肪酸や水等が存在する。A工程では、前記脂肪酸グリセリドや前記遊離脂肪酸等が脂肪酸アルキルエステルに変換される。しかし、該脂肪酸アルキルエステル以外にも不純物として水等が生成する。あるいは、超臨界状態のように高温条件としては、縮合による副反応で水が生成することがある。該水は、高品位の脂肪酸アルキルエステルを得るためには、確実に除去する必要がある。

【0027】

B工程は、水と反応する第二成分を、前記反応系に加える工程である。即ち、前記A工程で存在する水を除去するために、水と反応する性質を有する第二成分を、前記A工程の反応系に加えるものである。前記第二成分が前記水と反応することで、前記反応系中に存在する水が除去される。そして、前記B工程によれば、前記油脂原料に最初から含まれている水だけでなく、前記A工程の反応により副生成する水やその他の副反応による縮合でできた水も除去できる。その際、本発明では、前記B工程を行なう時期については特に限定されず、例えば、前記第二成分を前記A工程の反応開始と同時に加えてもよいし、前記A工程の反応がある程度進行してから加えてもよい。

【0028】

そして、前記第二成分が前記水と反応して得られる生成物は、前記A工程に用いることができるか、前記脂肪酸アルキルエステルと分離することができる(図1参照)。前記生成物を前記A工程に用いることができる場合には、より効率よく脂肪酸アルキルエステルを得ることができる。また、前記生成物が脂肪酸アルキルエステルと分離することができる場合には、脂肪酸アルキルエステルと混和しやすい超臨界もしくは亜臨界状態の水を前記生成物に変換することで、効率よく水を除去できる。例えば、前記生成物は、前記脂肪酸アルキルエステルに溶解せずに、前記グリセリン等の他の不純物に溶解することで分離

除去できる。この場合には、前記生成物は、静置分離等によりグリセリン相に含まれることで効率よく分離できる。

【0029】

ここで、前記A工程で行なわれる反応例について説明する。なお、以下に示される反応例は、本発明で行われる反応の例示にすぎない。まず、前記原料油脂中の脂肪酸グリセリドと、外部から加えたアルコールとがエステル交換して脂肪酸アルキルエステルが生成する(式1参照)。これは、脂肪酸グリセリドから直接脂肪酸アルキルエステルに変換される一段階反応である。

【0030】

【化1】

【0031】

前記一段階反応では、脂肪酸アルキルエステルと併せてグリセリンが多量に副生成する(式1参照)。しかし、この反応溶液を静置分離することで、脂肪酸アルキルエステル相とグリセリン相とは容易に分層するため、前記脂肪酸アルキルエステルと前記グリセリンは容易に分離できる。

【0032】

次に、前記原料油脂中の脂肪酸グリセリドが加水分解されて遊離脂肪酸が生成し(式2参照)、該遊離脂肪酸と前記アルコールとがエステル化反応を行なうことでも脂肪酸アルキルエステルは生成する(式3参照)。これは、脂肪酸グリセリドが遊離脂肪酸を経由して脂肪酸アルキルエステルに変換される二段階反応である。

【0033】

【化2】

【0034】

【化3】

【0035】

前記二段階反応では、油脂原料中に最初から存在する水は、前記脂肪酸グリセリドの前記加水分解に用いられるが、エステル化反応によって新たな水が副生成物として生じてしまう(式3参照)。また、前記エステル化反応において効率よく脂肪酸アルキルエステルを得るためには、前記エステル化反応の平衡を正反応方向(エステル化方向)に片寄らせる必要がある。そのためには前記水を反応系から除去する必要がある(式3参照)。従って、特に、新たな水が生成する前記エステル化反応において、水をどのように反応系から除去するのかは重要な問題である。

【0036】

なお、前記反応に用いられる脂肪酸は、前記脂肪酸グリセリドの前記加水分解(式2参照)によって生じる遊離脂肪酸に限定されず、例えば、原料油脂中に最初から含まれていた脂肪酸や、原料油脂中の成分が何らかの反応を受けて生成した脂肪酸等であってもよい。

【0037】

また、本発明では、前記油脂原料と前記アルコールとの反応に限定されず、例えば、前記遊離脂肪酸とカルボン酸エステルとのエステル交換反応によって脂肪酸アルキルエステルを生成させてもよい(式4参照)。前記カルボン酸エステルは、外部から加えたものでもよいし、前記油脂原料中に最初から存在しているものでもよい。

【0038】

【化4】

【0039】

更に、前記カルボン酸エステルが蟻酸メチル(HCOOCH3)等の蟻酸アルキルである場合には、遊離脂肪酸として蟻酸(HCOOH)が生成する。該蟻酸は、前記エステル化反応や前記エステル交換反応の反応条件によっては、速やかに一酸化炭素(CO2)と水(H2O)とに分解される(式5参照)。この場合、生成した前記水は反応系内に留まってしまうため、前記水の除去をより困難とさせている。

【0040】

【化5】

【0041】

本発明における脂肪酸アルキルエステルへの変換工程で行なわれる反応は特に限定されず、一段階反応であってもよいし、多段階反応であってもよい。従って、本発明は、油脂原料から脂肪酸アルキルエステルに変換することができる幅広い反応に応用できることや、前記遊離脂肪酸等として蟻酸(HCOOH)が存在する場合も該蟻酸の分解反応(式5参照)により生じる水を除去できること等からも、効率がよい脂肪酸アルキルエステルの製造方法である。

【0042】

また、本発明において前記第二成分の添加量については限定されず、使用する油脂原料の組成や、前記A工程の反応条件や、どのような反応が進行するのか等を考慮して適宜好適な添加量を決定することができる。また、本発明で用いる前記第二成分は一種類の物質でなくともよく、必要に応じて適宜添加剤等を用いてもよい。

【0043】

図2は、油脂原料中の脂肪酸とアルコールとのエステル化反応に、前記第二成分として炭素−炭素二重結合を有する第二成分を加えた反応例を示す図である。

【0044】

前記A工程では、脂肪酸とアルコールaのエステル化により脂肪酸アルキルエステルが得られる反応が進行する。その際、前記脂肪酸アルキルエステルと併せて多量の水が副生成する。高純度の脂肪酸アルキルエステルを得るためや、前記エステル化反応の平衡を正反応に片寄らせるため等から、前記副生成した水も反応系から除去する必要がある(式2、式3等参照)。なお、前記エステル化反応以外にも、エステル交換反応(式1等参照)等が前記A工程として進行していてもよい。

【0045】

そして、前記B工程では、炭素−炭素二重結合を有する物質(アルケン)を第二成分として用いることができる。該第二成分と前記水とが反応してアルコールbが生成する。前記水が第二成分に付加反応することで、エステル化反応で新たに生じる水も効率よく除去できる。前記炭素−炭素二重結合を有する物質(アルケン)は水と高い反応性を有し、かつ副反応も起こりにくく反応制御が容易であること等から効率よく前記水を除去でき、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【0046】

更に、前記アルコールbの種類によっては、アルコールaとともに前記エステル化反応(A工程)に用いることができる。あるいは、他のエステル交換反応(式1参照)等によって副生成するグリセリンと溶解する場合には、グリセリン相として前記脂肪酸アルキルエステル相と静置分離できる。

【0047】

また、前記第二成分として用いる物質に応じて、生成するアルコールbの種類が異なってくる。そのため、前記第二成分としてどのような物質を用いるかによって、エステル化反応に用いることができるか、不純物相であるグリセリン相とともに除去できるかが決定される。例えば、前記アルコールbが水酸基を1つしか持たない一価アルコールである場合には、前記エステル化反応(A工程)に用いることができる。あるいは、前記アルコールbが複数の水酸基を有する構造である場合には、グリセリン等の不純物相に溶解して効率よく除去できる。

【0048】

前記第二成分(アルケン)の前記炭素−炭素二重結合の構造(>C=C<)については限定されないが、得られる脂肪酸アルキルエステルの種類や水との反応性等の観点から、好適には二重結合の置換基数が少ない構造であることが望ましく、より好適にはエチレンであることが望ましい。以下、第二成分としてエチレンを加えた反応例について説明する。

【0049】

図3は、油脂原料中の脂肪酸とアルコールとのエステル化反応に、第二成分としてエチレンを加えた反応例を示す図である。

【0050】

第二成分としてエチレンを用いたことで、該エチレンが水と反応してエタノールが生成する(図3参照)。そして、該エタノールは、そのまま遊離脂肪酸とのエステル化反応に利用することができる。また、本発明において、前記エチレンを添加する時期については特に限定されず、例えば、前記A工程を行う前に油脂原料に直接添加してもよく、前記A工程が進行している間に適宜添加してもよい。前記A工程の反応条件等に応じて、適宜、好適な時期に前記エチレンを添加することができる。また、本発明では、少なくともエチレンを含む第二成分であればよく、前記エチレン以外に安定剤や反応促進剤等を適宜加えても良い。

【0051】

そして、前記エチレンを第二成分として用いた場合には、前記エタノールはエステル化によって前記BDF燃料に汎用される脂肪酸エチルエステルが得られる点でも効率がよい。更に、エチレンは工業的に汎用な物質であり、副反応も起こりにくいため反応制御が容易であることから、本発明に係る製造方法は前記BDF燃料の工業的製法として用いることができる。

【0052】

図4は、油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエポキシ環を有する第二成分を加えた反応例を示す図である。

【0053】

前記A工程として、脂肪酸グリセリドとアルコールaとでエステル交換することで脂肪酸アルキルエステルが生成する。その際、前記脂肪酸アルキルエステルと併せて多量のグリセリンが副生成する。前記エステル交換反応終了後に反応溶液を静置することで、脂肪酸アルキルエステル相(上層)とグリセリン相(下層)とに分層できる。従って、前記グリセリンは容易に脂肪酸アルキルエステルと分離できる。なお、前記エステル交換反応以外にも、エステル化反応(式2、式3等参照)も進行していてもよい。

【0054】

そして、前記A工程で存在する水を除去するために、前記B工程として、エポキシ環を有する物質(エポキシド)を第二成分として用いることができる。該第二成分(エポキシド)と前記反応系に存在する水とが反応して、1,2−ジオール(二価アルコール)を生成する(図4参照)。前記エポキシ環を有する物質(エポキシド)は水と高い反応性を有し、かつ副反応も起こりにくく反応制御が容易であること等から、前記水を効果的に除去でき、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【0055】

更に、前記ジオールは前記グリセリンとよく相溶するため、静置分離により前記グリセリン相に含まれることで、効率よく脂肪酸アルキルエステルと分離できる。従って、前記油脂原料に当初から存在する水や、種々の反応により新たに生成された水も、前記第二成分と反応して前記ジオールに変換されることで、前記グリセリンとともに脂肪酸アルキルエステルから分離できる。

【0056】

そして、本発明では、前記第二成分(エポキシド)のエポキシ環の構造については限定されないが、水との反応性やグリセリンの相溶性等の観点から、好適には前記エポキシ環の置換基数が少ない化学構造であることが望ましく、更に好適には、エチレンオキシドであることが望ましい。以下、第二成分としてエチレンオキシドを加えた反応例について説明する。

【0057】

図5は、油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエチレンオキシドを加えた反応例を示す図である。

【0058】

第二成分としてエチレンオキシドを用いたことで、該エチレンオキシドが水と反応してエチレングリコール(エチレングリセロール)が生成する(図5参照)。前記エチレングリコール(エチレングリセロール)は前記グリセリンとよく相溶するため、エステル交換反応終了後に反応溶液を静置分離することで、効率よく脂肪酸アルキルエステル相と分離できる。更に、エチレンオキシドは工業的にも汎用な物質であり、副反応も起こりにくいため反応制御が容易であることから、本発明に係る製造方法は前記BDF燃料の工業的製法として有用である。また、本発明では、少なくともエチレンオキシドを含む第二成分であればよく、前記エチレンオキシド以外に安定剤や反応促進剤等を適宜加えても良い。

【0059】

また、本発明の製造方法において、前記油脂原料から前記脂肪酸アルキルエステルへ変換する工程は、前記油脂原料にアルコールを加えることで行ってもよい。これによって、前記一段階反応(エステル交換反応;式1等参照)と、前記二段階反応(エステル化反応:式2、式3等参照)とが、それぞれ進行する。従って、それぞれの反応によって脂肪酸アルキルエステルが得られるとともに、前記B工程によって効果的に水を前記脂肪酸アルキルエステルから除去できるため、効率がよい。

【0060】

特に、前記エステル化反応(式2、式3等参照)において前記B工程を行なうことで、より効率的に高品位の脂肪酸アルキルエステルを得ることができる。即ち、前記エステル化により副生成する多量の水を効率よく除去できるだけでなく、前記エステル化反応の平衡を正反応方向(エステル化方向)に片寄らせることができるため、反応条件も緩和でき、効率よく脂肪酸アルキルエステルを得ることができるからである。

【0061】

そして、本発明では、前記油脂原料から前記脂肪酸アルキルエステルへ変換する反応について、使用する触媒等についても限定されない。例えば、前記エステル交換反応や前記エステル化反応等を行なうにあたって、アルカリ触媒を用いる前記アルカリ触媒法によってもよいし、酸触媒を用いる前記酸触媒法等によってもよい。あるいは、アルコール等を添加するリパーゼ酵素法によってもよいし、これらの方法を複数組み合わせてもよい。

【0062】

即ち、本発明の製造方法によれば、少なくとも、油脂原料に最初から含まれている水は効率よく除去される点で、幅広い反応に用いることができる。そして、前記アルカリ触媒法等のように反応系で新たに水が生成する反応であっても、本発明によれば新たに生成した水も効率よく反応系から除去できる。従って、本発明は、前記アルカリ触媒法や、前記酸触媒法、前記リパーゼ酵素法等のような幅広い反応に用いることができるし、これらの反応において新たに水が生成する場合であっても用いることができる。

【0063】

更に、本発明では、前記油脂原料から前記脂肪酸アルキルエステルへ変換する工程を、超臨界状態又は亜臨界状態のアルコールの存在下で行なうことで、更に効率的に高品位の脂肪酸アルキルエステルを得ることができる。前記超臨界状態又は亜臨界状態とすることで、無触媒条件下で脂肪酸アルキルエステルを得ることができる。なお、本発明において、前記アルコールの種類については限定されないが、好適には1価アルコール(R2OH:式2等参照)であることが望ましい。そして、前記1価アルコールの種類は、製造する脂肪酸アルキルエステルの種類や、油脂原料との反応性等を考慮して、適宜好適なものを選択できるが、更に好適には、炭素原子1〜25を有する1価アルコールであることが望ましい。

【0064】

ここで、溶媒である前記アルコールの「超臨界状態」とは、反応系内の温度が前記アルコールの臨界温度(Tc)以上で、かつ圧力が前記アルコールの臨界圧力(Pc)以上の状態であることをいう。また、「亜臨界状態」とは、反応系内の温度が前記アルコールの沸点以上で、かつ概ね150度以上であり、圧力が反応温度におけるアルコールの蒸気圧以上でかつ概ね2.0MPa以上の状態をいう。

【0065】

1価アルコールの臨界温度(Tc)と臨界圧力(Pc)の一例について表1に示す。

【0066】

【表1】

【0067】

なお、本発明では、前記超臨界法による反応条件等については限定されず、前記油脂原料や前記第二成分等の物質等を考慮して、適宜好適な反応条件を設定することができる。例えば、超臨界状態又は亜臨界状態の前記アルコールに、アルカリ触媒を添加してもよいし、その他の物質を反応系に加えてもよい。

【0068】

更に、前記脂肪酸アルキルエステルへの変換工程を、超臨界状態又は亜臨界状態のアルコール存在化で行なうことで、一段階反応(エステル交換反応:式1参照)において、触媒や水を含まない純度の高いグリセリンが得られる。従って、該グリセリンを、生分解プラスチックの材料や、木材の液化剤として、別途再利用できる。

【実施例1】

【0069】

ここで、本発明の効果を確かめることを目的に比較実験を行った。

【0070】

<実験方法>

まず、実施例として、オレイン酸(ナカライテスク(株)製)と、0.7mol/Lエチレンオキシド・メタノール溶液(東京化成工業(株)製)とを、オレイン酸:メタノール:エチレンオキシド=1:42:1.2のモル比となるように調製した後、5mL容バッチ型反応管に封入して、300℃、27MPa、60分間で反応を行った。次に、比較例として、オレイン酸とメタノールとを1:42のモル比となるように調製した後、実施例と同様の条件で反応を行った。

【0071】

<評価方法>

実施例と比較例とで得られた処理物に対する評価は、酸価を測定することにより行なった。なお、酸価とは、試料1g中に含まれる遊離脂肪酸を中和するのに必要な水酸化カリウムのmg数として定義され、水酸化カリウムを用いた中和滴定により評価される。実施例と比較例のそれぞれの酸価の数値については表2に示す。

【0072】

【表2】

【0073】

<考察>

前記第二成分として何も添加しなかった比較例では、得られた処理物の酸価は12.7mg(KOH)/gであった。これに対して、第二成分としてエチレンオキシドを添加した実施例では、得られた処理物の酸価は5.9mg(KOH)/gとなり、比較例の酸価を大幅に軽減できた。以上より、少なくとも、前記第二成分としてエチレンオキシドを反応系に添加することで、より高品位の脂肪酸アルキルエステルが得られることが示唆された。

【実施例2】

【0074】

次に、反応系に第二成分を添加することで水と反応してアルコールが得られることを検証する目的で実験を行った。より詳しくは、第二成分としてエチレンを用い、エチレンが水と反応してエタノールを得る反応が進行するか否かを検証した。

【0075】

<実験方法>

蒸留水(HPLCグレード、ナカライテスク(株)製)4mLをガス封入用5mL容バッチ型反応管に入れ、ここに液化エチレン(純度99.9%)を管内圧力が10MPaとなるように封入し、230℃〜300℃、40分間反応を行った。

【0076】

<評価方法>

反応終了後、生成物をコスモナイスフィルター(0.45μm×4mm、ナカライテスク(株)製)にて濾過したあと、HPLCクロマトグラフィー(移動相:水(1mL/min)、カラム:STR−ODSII(250×4.6mm)、検出器:示唆屈折検出器(RID)、カラム温度:40℃)により、生成したエタノール量を直接分析した。各温度での反応後の反応物のHPLCクロマトグラムを図6に示す。

【0077】

<考察>

図6に示すとおり、反応温度230℃においてエタノールのピークが確認された。また、その他の各反応温度においても、エタノールのピークが確認され、いずれの条件でもエタノールが生成していることを確認した。以上より、前記第二成分としてエチレンを反応系に添加することにより、一定以上の温度、圧力条件下において、無触媒で水を除去できるとともに、遊離脂肪酸とのエステル化反応に使用できるエタノールが得られることが示唆された。

【実施例3】

【0078】

続いて、反応系にメタノールが混在した系においても前記第二成分を添加することでアルコールが得られるか否かを検証した。詳しくは、前記第二成分としてエチレンを用いるとともに、水やメタノールを混在させた反応条件での挙動等について検証した。

【0079】

<実験方法>

蒸留水(HPLCグレード、ナカライテスク(株)製)とメタノール(低水分溶剤、ナカライテスク(株)製)の配合比率(体積比)を変えて合計4mLとし、ガス封入用5mL容バッチ型反応管に入れた。ここに液化エチレン(純度99.9%)を管内圧力が10MPaとなるように封入し、270℃、40分間反応を行った。

【0080】

<評価方法>

反応終了後、生成物をコスモナイスフィルター(0.45μm×4mm、ナカライテスク(株)製)にて濾過したあと、HPLCクロマトグラフィー(移動相:水(1mL/min)、カラム:STR−ODSII(250×4.6mm)、検出器:示唆屈折検出器(RID)、カラム温度:40℃)により、生成したエタノール量を直接分析した。反応後のHPLCクロマトグラムを図7に示す。

【0081】

<考察>

水とエタノールの体積比100:0,75:25のいずれにおいても、実施例2と同様にエタノールのピークが確認された。このことから、メタノールの共存下においても、エチレンに水が付加してエタノールが生成する反応が進行することが確認できた。

【0082】

以上より、本発明に係る脂肪酸アルキルエステルの製造方法によれば、前記第二成分を反応系に加えることにより、前記油脂原料に含まれる水や反応系で生じる水等と反応させることができ、前記水を効率よくかつ容易に除去できることが示唆された。

【産業上の利用可能性】

【0083】

本発明は、バイオディーゼル燃料として好適に使用可能な高品質な脂肪酸アルキルエステルの製造する技術として利用可能である。

【図面の簡単な説明】

【0084】

【図1】本発明に係る脂肪酸アルキルエステルの製造方法の基本的な概念図である。

【図2】油脂原料中の脂肪酸とアルコールとのエステル化反応に、第二成分として炭素−炭素二重結合を有する第二成分を加えた反応例を示す図である。

【図3】油脂原料中の脂肪酸とアルコールとのエステル化反応に、第二成分としてエチレンを加えた反応例を示す図である。

【図4】油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエポキシ環を有する第二成分を加えた反応例を示す図である。

【図5】油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエチレンオキシドを加えた反応例を示す図である。

【図6】エチレンと水を各温度条件で40分間反応させた後の反応物のHPLCクロマトグラムを示す図である。

【図7】メタノールの存在下、エチレンと水を270℃、40分間させた後の反応物のHPLCクロマトグラムを示す図である。

【符号の説明】

【0085】

A工程 油脂原料を脂肪酸アルキルエステルへ変換する工程

B工程 第二成分を前記A工程の反応系に加える工程

【技術分野】

【0001】

本発明は、脂肪酸アルキルエステル(「脂肪酸エステル」とも言う。)の製造方法に関する。より詳しくは、バイオディーゼル燃料として使用する脂肪酸アルキルエステルの製造方法に関する。

【背景技術】

【0002】

軽油を燃料とするディーゼル機関(車両、船舶、機械等)は、燃費が良好である反面、その排ガス等が環境に悪影響を与えるため近年問題となっている。これに対して、軽油の代替燃料としてバイオディーゼル燃料(Bio Diesel Fuel、以下「BDF燃料」という。)が注目されている。

【0003】

前記BDF燃料は、植物性油脂、動物性油脂又はこれらの廃油脂(例えば、廃食油)の主成分である脂肪酸トリグリセリド(「脂肪酸グリセリド」ともいう。)をアルコールとエステル交換する方法や、前記脂肪酸トリグリセリド等を加水分解して得られる脂肪酸をアルコールでエステル化する方法等によって得られる脂肪酸アルキルエステルからなる燃料である。前記BDF燃料はバイオマス資源由来の燃料であることから地球上の炭素バランスを崩すこともなく、環境負荷も軽減できるため、化石燃料の代替として期待されている。

【0004】

また、油脂類から脂肪酸アルキルエステルを工業的に製造する方法として、超臨界法、アルカリ触媒法、酸触媒法、リパーゼ酵素法等がある。超臨界法とは、原料油脂を、超臨界状態又は亜臨界状態のアルコールを溶媒に用いてエステル交換反応やエステル化反応を行うことによって脂肪酸アルキルエステルを得る方法である。この方法は、無触媒で反応を進行させることができるため、高純度の脂肪酸アルキルエステルを得ることができる。

【0005】

アルカリ触媒法とは、脂肪酸トリグリセリドをアルカリ金属触媒存在下でアルコールの沸点近傍または常温においてエステル交換反応を行なう方法である。この方法は、高温・高圧下で行なう必要がないことや、エステル交換反応における触媒活性が酸触媒法等に比べて高いこと等から、比較的容易にエステル交換反応を行うことできる。従って、アルカリ触媒法は触媒を反応に必要とするものの、BDF燃料の工業的製法として重要である。

【0006】

酸触媒法は、脂肪酸を酸触媒存在下でエステル化反応を行う方法である。この方法は、原料油脂中の水によって触媒機能が低下することや、反応速度も遅いこと等の問題がある。リパーゼ酵素法は、リパーゼ酵素の触媒作用によって、原料油脂を脂肪酸アルキルエステルに変換する方法である。この方法では、メタノール添加量の制御が不可欠であり、反応速度が遅く、コストも高いこと等の問題がある。

【0007】

これらの製法に対し、本願発明者は、無触媒条件下で脂肪酸アルキルエステルを製造する技術を提案している。例えば、特許文献1では、原料油脂を、超臨界状態又は亜臨界状態のアルコールを溶媒に用いてエステル交換反応及びエステル化反応を行うことによって、脂肪酸アルキルエステルを無触媒で製造する技術を提案している。

【0008】

また、本願発明者は、特許文献2や非特許文献1において、前記特許文献1の改良技術を提案している。より詳しくは脂肪酸トリグリセリドを含む原料油脂と水とを共存させて加水分解し、前記脂肪酸トリグリセリドから脂肪酸とグリセリンとを得る第1工程と、該第1工程の生成物にアルコールを添加し、所定の温度・圧力条件で前記生成物中の脂肪酸を脂肪酸アルキルエステルに変換する第2工程(即ち、エステル化工程)と、から構成される製造方法(以下、「二段階法」という。)を提案している。

【0009】

前記二段階法によれば、第1工程後に、グリセリンを分離除去することで第2工程での逆反応を有効に阻止でき、第1工程から得られた脂肪酸中の水を除去することで、第2工程のエステル化反応をより優勢に進行させることができる。前記二段階法は、特に、水や遊離脂肪酸を含む廃油等の原料油脂から脂肪酸アルキルエステルを得る工業的製法として有用な技術である。

【0010】

【特許文献1】特開2000−204392号公報。

【特許文献2】PCT国際公開WO03/106604号公報。

【非特許文献1】Journal of the Japan Institute of Energy,Vol.84,413−419(2005)。

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかし、高品位の脂肪酸アルキルエステルを得るためには、該脂肪酸アルキルエステルに混ざった水等を確実に除去しなければならないが、その方法は容易ではない。そして、前記二段階法においてエステル化方向に反応の平衡を片寄らせるためにも、水を確実に除去する必要がある。また、遊離脂肪酸とアルコールとのエステル化反応に伴って新たな水が副生成するため、この水も除去する必要がある。特に、遊離脂肪酸として蟻酸(HCOOH)が生じると、一酸化炭素(CO)と水(H2O)とに分解される場合があるため、この分解反応も水の完全な除去をより困難にしている。従って、高品位の脂肪酸アルキルエステルを得るためには、水をいかに確実に除去できるかが重要となる。

【0012】

そこで、本発明は、水を効率よくかつ容易に除去でき、高品位の脂肪酸アルキルエステルを効率よく得ることができる脂肪酸アルキルエステルの製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0013】

本願発明者は、脂肪酸アルキルエステルの製造技術に多用されているエステル交換反応やエステル化反応に注目し、油脂原料に最初から存在している水やこれらの反応等から生じる水をいかに効率よくかつ効果的に除去できるかについて鋭意研究を行った。その結果、幅広い反応に利用でき、水を反応系から効率よくかつ効果的に除去できる脂肪酸アルキルエステルの製造方法を見出した。

【0014】

まず、本発明では、油脂原料から脂肪酸アルキルエステルを製造する方法であって、水と反応する第二成分を、前記油脂原料から前記脂肪酸アルキルエステルに変換する反応系に加えることで、前記第二成分は、前記油脂原料に含まれる水及び/又は前記反応系で生じる水と反応し、前記第二成分が前記水と反応して生じる生成物は、前記脂肪酸アルキルエステルに変換する反応に用いられるか、前記脂肪酸アルキルエステルと分離可能である脂肪酸アルキルエステルの製造方法を提供する。

【0015】

この製造方法によれば、油脂原料を脂肪酸アルキルエステルに変換する前記反応系に前記第二成分を加えることで、脂肪酸アルキルエステルから前記水を効果的に分離できる。また、前記第二成分が前記水と反応して得られる生成物が前記脂肪酸アルキルエステルへの変換に用いられる場合には、効率よく脂肪酸アルキルエステルを得ることができる。あるいは、前記生成物が前記脂肪酸アルキルエステルと分離可能である場合には、前記脂肪酸アルキルエステルから前記水を効果的に分離除去できる。

【0016】

次に、本発明では、前記生成物はアルコールである脂肪酸アルキルエステルの製造方法を提供する。これにより、効率よく高品位の脂肪酸アルキルエステルを得ることができる。続いて、本発明では、前記第二成分は少なくとも炭素−炭素二重結合又はエポキシ環を有する化合物を含む脂肪酸アルキルエステルの製造方法を提供する。これにより、効率よく水と反応させることができる。更に、本発明では、前記第二成分は少なくともエチレン又はエチレンオキシドが含まれる脂肪酸アルキルエステルの製造方法を提供する。これにより、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【0017】

また、本発明では、前記油脂原料から前記脂肪酸アルキルエステルへ変換する前記反応は、前記油脂原料にアルコールを加える脂肪酸アルキルエステルへの製造方法を提供する。これにより、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【0018】

更に、本発明では、前記油脂原料に加える前記アルコールは、超臨界状態又は亜臨界状態である脂肪酸アルキルエステルの製造方法を提供する。これにより、無触媒条件下でも脂肪酸アルキルエステルへの変換を行うことができる。

【0019】

なお、本発明において、「油脂」とは、脂肪酸グリセリド(脂肪酸トリグリセリド、脂肪酸ジグリセリド、脂肪酸モノグリセリドを含む。)と脂肪酸のいずれかを少なくとも含むものである。即ち、本発明では、遊離脂肪酸と脂肪酸グリセリドのいずれか一方又は両方を含む原料油脂を広く対象とする。また、「脂肪酸アルキルエステル」とは、(1)原料油脂中に最初から含まれていた遊離脂肪酸、(2)原料油脂中の成分が何らかの反応を受けて生成した脂肪酸、(3)原料油脂中に含まれる脂肪酸や脂肪酸グリセリド、等が、エステル化反応やエステル交換反応等を経て得られる脂肪酸エステルを意味する。

【発明の効果】

【0020】

本発明によれば、水と反応する第二成分を、前記油脂原料から前記脂肪酸アルキルエステルへ変換する反応系に添加することで、前記油脂原料に含まれる水や、前記脂肪酸アルキルエステルへ変換する際に副生成する水等を除去できる。更に、前記第二成分が前記水と反応して得られる生成物が、前記脂肪酸アルキルエステルへ変換する前記反応に用いられるか、前記脂肪酸アルキルエステルと分離可能とすることで、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明を実施するための好適な形態について、添付図面を参照しながら説明する。なお、図面に示された各実施形態は本発明に係る製造方法の代表的な実施形態例を示したものであり、これにより本発明が狭く解釈されることはない。

【0022】

本発明に係る製造方法で使用する原料油脂には、一般的には、脂肪酸トリグリセリド、脂肪酸ジグリセリド、脂肪酸モノグリセリド等の脂肪酸グリセリドや、遊離脂肪酸や、水等が含まれている場合が多い。例えば、廃食油等の廃油脂では、脂肪酸トリグリセリドが主成分であり、ダーク油は遊離脂肪酸が主成分である。さらに、超臨界状態での反応では高温であるため、副反応として何らかの縮合反応が起こり反応系に水を生成することがある。

【0023】

図1は、本発明に係る脂肪酸アルキルエステルの製造方法の基本的な概念図である。

【0024】

そして、図2は、油脂原料中の脂肪酸とアルコールとのエステル化反応に、第二成分として炭素−炭素二重結合を有する物質を加えた反応例を示す図、図3は、油脂原料中の脂肪酸とアルコールとのエステル化反応に、第二成分としてエチレンを加えた反応例を示す図である。図4は、油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエポキシ環を有する物質を加えた反応例を示す図である。図5は、油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエチレンオキシドを加えた反応例を示す図である。

【0025】

なお、式1〜式5や図2〜図5に表すR1,R2,R3,R4,R5,R6は、炭化水素基を意味しており、これら炭化水素基は、異種の炭化水素基であったり、これらの全部またはいずれかが同種の炭化水素基であったりしてもよい。また、これらの炭化水素基はその炭素数を狭く限定されることはなく、更には、アルコキシ基等の他の官能基が結合していてもよい(以下、同様。)。

【0026】

図1のA工程は、油脂原料を脂肪酸アルキルエステルへ変換する工程である。そしてB工程は、水と第二成分とを反応させる工程である。まず、一般に、油脂原料には脂肪酸グリセリドや遊離脂肪酸や水等が存在する。A工程では、前記脂肪酸グリセリドや前記遊離脂肪酸等が脂肪酸アルキルエステルに変換される。しかし、該脂肪酸アルキルエステル以外にも不純物として水等が生成する。あるいは、超臨界状態のように高温条件としては、縮合による副反応で水が生成することがある。該水は、高品位の脂肪酸アルキルエステルを得るためには、確実に除去する必要がある。

【0027】

B工程は、水と反応する第二成分を、前記反応系に加える工程である。即ち、前記A工程で存在する水を除去するために、水と反応する性質を有する第二成分を、前記A工程の反応系に加えるものである。前記第二成分が前記水と反応することで、前記反応系中に存在する水が除去される。そして、前記B工程によれば、前記油脂原料に最初から含まれている水だけでなく、前記A工程の反応により副生成する水やその他の副反応による縮合でできた水も除去できる。その際、本発明では、前記B工程を行なう時期については特に限定されず、例えば、前記第二成分を前記A工程の反応開始と同時に加えてもよいし、前記A工程の反応がある程度進行してから加えてもよい。

【0028】

そして、前記第二成分が前記水と反応して得られる生成物は、前記A工程に用いることができるか、前記脂肪酸アルキルエステルと分離することができる(図1参照)。前記生成物を前記A工程に用いることができる場合には、より効率よく脂肪酸アルキルエステルを得ることができる。また、前記生成物が脂肪酸アルキルエステルと分離することができる場合には、脂肪酸アルキルエステルと混和しやすい超臨界もしくは亜臨界状態の水を前記生成物に変換することで、効率よく水を除去できる。例えば、前記生成物は、前記脂肪酸アルキルエステルに溶解せずに、前記グリセリン等の他の不純物に溶解することで分離

除去できる。この場合には、前記生成物は、静置分離等によりグリセリン相に含まれることで効率よく分離できる。

【0029】

ここで、前記A工程で行なわれる反応例について説明する。なお、以下に示される反応例は、本発明で行われる反応の例示にすぎない。まず、前記原料油脂中の脂肪酸グリセリドと、外部から加えたアルコールとがエステル交換して脂肪酸アルキルエステルが生成する(式1参照)。これは、脂肪酸グリセリドから直接脂肪酸アルキルエステルに変換される一段階反応である。

【0030】

【化1】

【0031】

前記一段階反応では、脂肪酸アルキルエステルと併せてグリセリンが多量に副生成する(式1参照)。しかし、この反応溶液を静置分離することで、脂肪酸アルキルエステル相とグリセリン相とは容易に分層するため、前記脂肪酸アルキルエステルと前記グリセリンは容易に分離できる。

【0032】

次に、前記原料油脂中の脂肪酸グリセリドが加水分解されて遊離脂肪酸が生成し(式2参照)、該遊離脂肪酸と前記アルコールとがエステル化反応を行なうことでも脂肪酸アルキルエステルは生成する(式3参照)。これは、脂肪酸グリセリドが遊離脂肪酸を経由して脂肪酸アルキルエステルに変換される二段階反応である。

【0033】

【化2】

【0034】

【化3】

【0035】

前記二段階反応では、油脂原料中に最初から存在する水は、前記脂肪酸グリセリドの前記加水分解に用いられるが、エステル化反応によって新たな水が副生成物として生じてしまう(式3参照)。また、前記エステル化反応において効率よく脂肪酸アルキルエステルを得るためには、前記エステル化反応の平衡を正反応方向(エステル化方向)に片寄らせる必要がある。そのためには前記水を反応系から除去する必要がある(式3参照)。従って、特に、新たな水が生成する前記エステル化反応において、水をどのように反応系から除去するのかは重要な問題である。

【0036】

なお、前記反応に用いられる脂肪酸は、前記脂肪酸グリセリドの前記加水分解(式2参照)によって生じる遊離脂肪酸に限定されず、例えば、原料油脂中に最初から含まれていた脂肪酸や、原料油脂中の成分が何らかの反応を受けて生成した脂肪酸等であってもよい。

【0037】

また、本発明では、前記油脂原料と前記アルコールとの反応に限定されず、例えば、前記遊離脂肪酸とカルボン酸エステルとのエステル交換反応によって脂肪酸アルキルエステルを生成させてもよい(式4参照)。前記カルボン酸エステルは、外部から加えたものでもよいし、前記油脂原料中に最初から存在しているものでもよい。

【0038】

【化4】

【0039】

更に、前記カルボン酸エステルが蟻酸メチル(HCOOCH3)等の蟻酸アルキルである場合には、遊離脂肪酸として蟻酸(HCOOH)が生成する。該蟻酸は、前記エステル化反応や前記エステル交換反応の反応条件によっては、速やかに一酸化炭素(CO2)と水(H2O)とに分解される(式5参照)。この場合、生成した前記水は反応系内に留まってしまうため、前記水の除去をより困難とさせている。

【0040】

【化5】

【0041】

本発明における脂肪酸アルキルエステルへの変換工程で行なわれる反応は特に限定されず、一段階反応であってもよいし、多段階反応であってもよい。従って、本発明は、油脂原料から脂肪酸アルキルエステルに変換することができる幅広い反応に応用できることや、前記遊離脂肪酸等として蟻酸(HCOOH)が存在する場合も該蟻酸の分解反応(式5参照)により生じる水を除去できること等からも、効率がよい脂肪酸アルキルエステルの製造方法である。

【0042】

また、本発明において前記第二成分の添加量については限定されず、使用する油脂原料の組成や、前記A工程の反応条件や、どのような反応が進行するのか等を考慮して適宜好適な添加量を決定することができる。また、本発明で用いる前記第二成分は一種類の物質でなくともよく、必要に応じて適宜添加剤等を用いてもよい。

【0043】

図2は、油脂原料中の脂肪酸とアルコールとのエステル化反応に、前記第二成分として炭素−炭素二重結合を有する第二成分を加えた反応例を示す図である。

【0044】

前記A工程では、脂肪酸とアルコールaのエステル化により脂肪酸アルキルエステルが得られる反応が進行する。その際、前記脂肪酸アルキルエステルと併せて多量の水が副生成する。高純度の脂肪酸アルキルエステルを得るためや、前記エステル化反応の平衡を正反応に片寄らせるため等から、前記副生成した水も反応系から除去する必要がある(式2、式3等参照)。なお、前記エステル化反応以外にも、エステル交換反応(式1等参照)等が前記A工程として進行していてもよい。

【0045】

そして、前記B工程では、炭素−炭素二重結合を有する物質(アルケン)を第二成分として用いることができる。該第二成分と前記水とが反応してアルコールbが生成する。前記水が第二成分に付加反応することで、エステル化反応で新たに生じる水も効率よく除去できる。前記炭素−炭素二重結合を有する物質(アルケン)は水と高い反応性を有し、かつ副反応も起こりにくく反応制御が容易であること等から効率よく前記水を除去でき、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【0046】

更に、前記アルコールbの種類によっては、アルコールaとともに前記エステル化反応(A工程)に用いることができる。あるいは、他のエステル交換反応(式1参照)等によって副生成するグリセリンと溶解する場合には、グリセリン相として前記脂肪酸アルキルエステル相と静置分離できる。

【0047】

また、前記第二成分として用いる物質に応じて、生成するアルコールbの種類が異なってくる。そのため、前記第二成分としてどのような物質を用いるかによって、エステル化反応に用いることができるか、不純物相であるグリセリン相とともに除去できるかが決定される。例えば、前記アルコールbが水酸基を1つしか持たない一価アルコールである場合には、前記エステル化反応(A工程)に用いることができる。あるいは、前記アルコールbが複数の水酸基を有する構造である場合には、グリセリン等の不純物相に溶解して効率よく除去できる。

【0048】

前記第二成分(アルケン)の前記炭素−炭素二重結合の構造(>C=C<)については限定されないが、得られる脂肪酸アルキルエステルの種類や水との反応性等の観点から、好適には二重結合の置換基数が少ない構造であることが望ましく、より好適にはエチレンであることが望ましい。以下、第二成分としてエチレンを加えた反応例について説明する。

【0049】

図3は、油脂原料中の脂肪酸とアルコールとのエステル化反応に、第二成分としてエチレンを加えた反応例を示す図である。

【0050】

第二成分としてエチレンを用いたことで、該エチレンが水と反応してエタノールが生成する(図3参照)。そして、該エタノールは、そのまま遊離脂肪酸とのエステル化反応に利用することができる。また、本発明において、前記エチレンを添加する時期については特に限定されず、例えば、前記A工程を行う前に油脂原料に直接添加してもよく、前記A工程が進行している間に適宜添加してもよい。前記A工程の反応条件等に応じて、適宜、好適な時期に前記エチレンを添加することができる。また、本発明では、少なくともエチレンを含む第二成分であればよく、前記エチレン以外に安定剤や反応促進剤等を適宜加えても良い。

【0051】

そして、前記エチレンを第二成分として用いた場合には、前記エタノールはエステル化によって前記BDF燃料に汎用される脂肪酸エチルエステルが得られる点でも効率がよい。更に、エチレンは工業的に汎用な物質であり、副反応も起こりにくいため反応制御が容易であることから、本発明に係る製造方法は前記BDF燃料の工業的製法として用いることができる。

【0052】

図4は、油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエポキシ環を有する第二成分を加えた反応例を示す図である。

【0053】

前記A工程として、脂肪酸グリセリドとアルコールaとでエステル交換することで脂肪酸アルキルエステルが生成する。その際、前記脂肪酸アルキルエステルと併せて多量のグリセリンが副生成する。前記エステル交換反応終了後に反応溶液を静置することで、脂肪酸アルキルエステル相(上層)とグリセリン相(下層)とに分層できる。従って、前記グリセリンは容易に脂肪酸アルキルエステルと分離できる。なお、前記エステル交換反応以外にも、エステル化反応(式2、式3等参照)も進行していてもよい。

【0054】

そして、前記A工程で存在する水を除去するために、前記B工程として、エポキシ環を有する物質(エポキシド)を第二成分として用いることができる。該第二成分(エポキシド)と前記反応系に存在する水とが反応して、1,2−ジオール(二価アルコール)を生成する(図4参照)。前記エポキシ環を有する物質(エポキシド)は水と高い反応性を有し、かつ副反応も起こりにくく反応制御が容易であること等から、前記水を効果的に除去でき、効率よく高品位の脂肪酸アルキルエステルを得ることができる。

【0055】

更に、前記ジオールは前記グリセリンとよく相溶するため、静置分離により前記グリセリン相に含まれることで、効率よく脂肪酸アルキルエステルと分離できる。従って、前記油脂原料に当初から存在する水や、種々の反応により新たに生成された水も、前記第二成分と反応して前記ジオールに変換されることで、前記グリセリンとともに脂肪酸アルキルエステルから分離できる。

【0056】

そして、本発明では、前記第二成分(エポキシド)のエポキシ環の構造については限定されないが、水との反応性やグリセリンの相溶性等の観点から、好適には前記エポキシ環の置換基数が少ない化学構造であることが望ましく、更に好適には、エチレンオキシドであることが望ましい。以下、第二成分としてエチレンオキシドを加えた反応例について説明する。

【0057】

図5は、油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエチレンオキシドを加えた反応例を示す図である。

【0058】

第二成分としてエチレンオキシドを用いたことで、該エチレンオキシドが水と反応してエチレングリコール(エチレングリセロール)が生成する(図5参照)。前記エチレングリコール(エチレングリセロール)は前記グリセリンとよく相溶するため、エステル交換反応終了後に反応溶液を静置分離することで、効率よく脂肪酸アルキルエステル相と分離できる。更に、エチレンオキシドは工業的にも汎用な物質であり、副反応も起こりにくいため反応制御が容易であることから、本発明に係る製造方法は前記BDF燃料の工業的製法として有用である。また、本発明では、少なくともエチレンオキシドを含む第二成分であればよく、前記エチレンオキシド以外に安定剤や反応促進剤等を適宜加えても良い。

【0059】

また、本発明の製造方法において、前記油脂原料から前記脂肪酸アルキルエステルへ変換する工程は、前記油脂原料にアルコールを加えることで行ってもよい。これによって、前記一段階反応(エステル交換反応;式1等参照)と、前記二段階反応(エステル化反応:式2、式3等参照)とが、それぞれ進行する。従って、それぞれの反応によって脂肪酸アルキルエステルが得られるとともに、前記B工程によって効果的に水を前記脂肪酸アルキルエステルから除去できるため、効率がよい。

【0060】

特に、前記エステル化反応(式2、式3等参照)において前記B工程を行なうことで、より効率的に高品位の脂肪酸アルキルエステルを得ることができる。即ち、前記エステル化により副生成する多量の水を効率よく除去できるだけでなく、前記エステル化反応の平衡を正反応方向(エステル化方向)に片寄らせることができるため、反応条件も緩和でき、効率よく脂肪酸アルキルエステルを得ることができるからである。

【0061】

そして、本発明では、前記油脂原料から前記脂肪酸アルキルエステルへ変換する反応について、使用する触媒等についても限定されない。例えば、前記エステル交換反応や前記エステル化反応等を行なうにあたって、アルカリ触媒を用いる前記アルカリ触媒法によってもよいし、酸触媒を用いる前記酸触媒法等によってもよい。あるいは、アルコール等を添加するリパーゼ酵素法によってもよいし、これらの方法を複数組み合わせてもよい。

【0062】

即ち、本発明の製造方法によれば、少なくとも、油脂原料に最初から含まれている水は効率よく除去される点で、幅広い反応に用いることができる。そして、前記アルカリ触媒法等のように反応系で新たに水が生成する反応であっても、本発明によれば新たに生成した水も効率よく反応系から除去できる。従って、本発明は、前記アルカリ触媒法や、前記酸触媒法、前記リパーゼ酵素法等のような幅広い反応に用いることができるし、これらの反応において新たに水が生成する場合であっても用いることができる。

【0063】

更に、本発明では、前記油脂原料から前記脂肪酸アルキルエステルへ変換する工程を、超臨界状態又は亜臨界状態のアルコールの存在下で行なうことで、更に効率的に高品位の脂肪酸アルキルエステルを得ることができる。前記超臨界状態又は亜臨界状態とすることで、無触媒条件下で脂肪酸アルキルエステルを得ることができる。なお、本発明において、前記アルコールの種類については限定されないが、好適には1価アルコール(R2OH:式2等参照)であることが望ましい。そして、前記1価アルコールの種類は、製造する脂肪酸アルキルエステルの種類や、油脂原料との反応性等を考慮して、適宜好適なものを選択できるが、更に好適には、炭素原子1〜25を有する1価アルコールであることが望ましい。

【0064】

ここで、溶媒である前記アルコールの「超臨界状態」とは、反応系内の温度が前記アルコールの臨界温度(Tc)以上で、かつ圧力が前記アルコールの臨界圧力(Pc)以上の状態であることをいう。また、「亜臨界状態」とは、反応系内の温度が前記アルコールの沸点以上で、かつ概ね150度以上であり、圧力が反応温度におけるアルコールの蒸気圧以上でかつ概ね2.0MPa以上の状態をいう。

【0065】

1価アルコールの臨界温度(Tc)と臨界圧力(Pc)の一例について表1に示す。

【0066】

【表1】

【0067】

なお、本発明では、前記超臨界法による反応条件等については限定されず、前記油脂原料や前記第二成分等の物質等を考慮して、適宜好適な反応条件を設定することができる。例えば、超臨界状態又は亜臨界状態の前記アルコールに、アルカリ触媒を添加してもよいし、その他の物質を反応系に加えてもよい。

【0068】

更に、前記脂肪酸アルキルエステルへの変換工程を、超臨界状態又は亜臨界状態のアルコール存在化で行なうことで、一段階反応(エステル交換反応:式1参照)において、触媒や水を含まない純度の高いグリセリンが得られる。従って、該グリセリンを、生分解プラスチックの材料や、木材の液化剤として、別途再利用できる。

【実施例1】

【0069】

ここで、本発明の効果を確かめることを目的に比較実験を行った。

【0070】

<実験方法>

まず、実施例として、オレイン酸(ナカライテスク(株)製)と、0.7mol/Lエチレンオキシド・メタノール溶液(東京化成工業(株)製)とを、オレイン酸:メタノール:エチレンオキシド=1:42:1.2のモル比となるように調製した後、5mL容バッチ型反応管に封入して、300℃、27MPa、60分間で反応を行った。次に、比較例として、オレイン酸とメタノールとを1:42のモル比となるように調製した後、実施例と同様の条件で反応を行った。

【0071】

<評価方法>

実施例と比較例とで得られた処理物に対する評価は、酸価を測定することにより行なった。なお、酸価とは、試料1g中に含まれる遊離脂肪酸を中和するのに必要な水酸化カリウムのmg数として定義され、水酸化カリウムを用いた中和滴定により評価される。実施例と比較例のそれぞれの酸価の数値については表2に示す。

【0072】

【表2】

【0073】

<考察>

前記第二成分として何も添加しなかった比較例では、得られた処理物の酸価は12.7mg(KOH)/gであった。これに対して、第二成分としてエチレンオキシドを添加した実施例では、得られた処理物の酸価は5.9mg(KOH)/gとなり、比較例の酸価を大幅に軽減できた。以上より、少なくとも、前記第二成分としてエチレンオキシドを反応系に添加することで、より高品位の脂肪酸アルキルエステルが得られることが示唆された。

【実施例2】

【0074】

次に、反応系に第二成分を添加することで水と反応してアルコールが得られることを検証する目的で実験を行った。より詳しくは、第二成分としてエチレンを用い、エチレンが水と反応してエタノールを得る反応が進行するか否かを検証した。

【0075】

<実験方法>

蒸留水(HPLCグレード、ナカライテスク(株)製)4mLをガス封入用5mL容バッチ型反応管に入れ、ここに液化エチレン(純度99.9%)を管内圧力が10MPaとなるように封入し、230℃〜300℃、40分間反応を行った。

【0076】

<評価方法>

反応終了後、生成物をコスモナイスフィルター(0.45μm×4mm、ナカライテスク(株)製)にて濾過したあと、HPLCクロマトグラフィー(移動相:水(1mL/min)、カラム:STR−ODSII(250×4.6mm)、検出器:示唆屈折検出器(RID)、カラム温度:40℃)により、生成したエタノール量を直接分析した。各温度での反応後の反応物のHPLCクロマトグラムを図6に示す。

【0077】

<考察>

図6に示すとおり、反応温度230℃においてエタノールのピークが確認された。また、その他の各反応温度においても、エタノールのピークが確認され、いずれの条件でもエタノールが生成していることを確認した。以上より、前記第二成分としてエチレンを反応系に添加することにより、一定以上の温度、圧力条件下において、無触媒で水を除去できるとともに、遊離脂肪酸とのエステル化反応に使用できるエタノールが得られることが示唆された。

【実施例3】

【0078】

続いて、反応系にメタノールが混在した系においても前記第二成分を添加することでアルコールが得られるか否かを検証した。詳しくは、前記第二成分としてエチレンを用いるとともに、水やメタノールを混在させた反応条件での挙動等について検証した。

【0079】

<実験方法>

蒸留水(HPLCグレード、ナカライテスク(株)製)とメタノール(低水分溶剤、ナカライテスク(株)製)の配合比率(体積比)を変えて合計4mLとし、ガス封入用5mL容バッチ型反応管に入れた。ここに液化エチレン(純度99.9%)を管内圧力が10MPaとなるように封入し、270℃、40分間反応を行った。

【0080】

<評価方法>

反応終了後、生成物をコスモナイスフィルター(0.45μm×4mm、ナカライテスク(株)製)にて濾過したあと、HPLCクロマトグラフィー(移動相:水(1mL/min)、カラム:STR−ODSII(250×4.6mm)、検出器:示唆屈折検出器(RID)、カラム温度:40℃)により、生成したエタノール量を直接分析した。反応後のHPLCクロマトグラムを図7に示す。

【0081】

<考察>

水とエタノールの体積比100:0,75:25のいずれにおいても、実施例2と同様にエタノールのピークが確認された。このことから、メタノールの共存下においても、エチレンに水が付加してエタノールが生成する反応が進行することが確認できた。

【0082】

以上より、本発明に係る脂肪酸アルキルエステルの製造方法によれば、前記第二成分を反応系に加えることにより、前記油脂原料に含まれる水や反応系で生じる水等と反応させることができ、前記水を効率よくかつ容易に除去できることが示唆された。

【産業上の利用可能性】

【0083】

本発明は、バイオディーゼル燃料として好適に使用可能な高品質な脂肪酸アルキルエステルの製造する技術として利用可能である。

【図面の簡単な説明】

【0084】

【図1】本発明に係る脂肪酸アルキルエステルの製造方法の基本的な概念図である。

【図2】油脂原料中の脂肪酸とアルコールとのエステル化反応に、第二成分として炭素−炭素二重結合を有する第二成分を加えた反応例を示す図である。

【図3】油脂原料中の脂肪酸とアルコールとのエステル化反応に、第二成分としてエチレンを加えた反応例を示す図である。

【図4】油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエポキシ環を有する第二成分を加えた反応例を示す図である。

【図5】油脂原料中の脂肪酸グリセリドとアルコールとのエステル交換反応に、第二成分としてエチレンオキシドを加えた反応例を示す図である。

【図6】エチレンと水を各温度条件で40分間反応させた後の反応物のHPLCクロマトグラムを示す図である。

【図7】メタノールの存在下、エチレンと水を270℃、40分間させた後の反応物のHPLCクロマトグラムを示す図である。

【符号の説明】

【0085】

A工程 油脂原料を脂肪酸アルキルエステルへ変換する工程

B工程 第二成分を前記A工程の反応系に加える工程

【特許請求の範囲】

【請求項1】

油脂原料から脂肪酸アルキルエステルを製造する方法であって、

水と反応する第二成分を、前記油脂原料を前記脂肪酸アルキルエステルに変換する反応系に加えることで、

前記第二成分は、前記油脂原料に含まれる水及び/又は前記反応系で生じる水と反応し、

前記第二成分が前記水と反応して生じる生成物は、前記脂肪酸アルキルエステルに変換する反応に用いられるか、前記脂肪酸アルキルエステルと分離可能であることを特徴とする脂肪酸アルキルエステルの製造方法。

【請求項2】

前記生成物は、アルコールであることを特徴とする請求項1に記載の脂肪酸アルキルエステルを製造する方法。

【請求項3】

前記第二成分は、少なくとも炭素−炭素二重結合又はエポキシ環を有する化合物が含まれることを特徴とする請求項2に記載の脂肪酸アルキルエステルの製造方法。

【請求項4】

前記第二成分は、少なくともエチレン又はエチレンオキシドが含まれることを特徴とする請求項2に記載された脂肪酸アルキルエステルの製造方法。

【請求項5】

前記油脂原料から前記脂肪酸アルキルエステルへ変換する前記反応は、前記油脂原料にアルコールを加えることを特徴とする請求項1〜4のいずれか一項に記載の脂肪酸アルキルエステルの製造方法。

【請求項6】

前記油脂原料に加える前記アルコールは、超臨界状態又は亜臨界状態であることを特徴とする請求項5に記載の脂肪酸アルキルエステルの製造方法。

【請求項1】

油脂原料から脂肪酸アルキルエステルを製造する方法であって、

水と反応する第二成分を、前記油脂原料を前記脂肪酸アルキルエステルに変換する反応系に加えることで、

前記第二成分は、前記油脂原料に含まれる水及び/又は前記反応系で生じる水と反応し、

前記第二成分が前記水と反応して生じる生成物は、前記脂肪酸アルキルエステルに変換する反応に用いられるか、前記脂肪酸アルキルエステルと分離可能であることを特徴とする脂肪酸アルキルエステルの製造方法。

【請求項2】

前記生成物は、アルコールであることを特徴とする請求項1に記載の脂肪酸アルキルエステルを製造する方法。

【請求項3】

前記第二成分は、少なくとも炭素−炭素二重結合又はエポキシ環を有する化合物が含まれることを特徴とする請求項2に記載の脂肪酸アルキルエステルの製造方法。

【請求項4】

前記第二成分は、少なくともエチレン又はエチレンオキシドが含まれることを特徴とする請求項2に記載された脂肪酸アルキルエステルの製造方法。

【請求項5】

前記油脂原料から前記脂肪酸アルキルエステルへ変換する前記反応は、前記油脂原料にアルコールを加えることを特徴とする請求項1〜4のいずれか一項に記載の脂肪酸アルキルエステルの製造方法。

【請求項6】

前記油脂原料に加える前記アルコールは、超臨界状態又は亜臨界状態であることを特徴とする請求項5に記載の脂肪酸アルキルエステルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−13758(P2008−13758A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2007−149966(P2007−149966)

【出願日】平成19年6月6日(2007.6.6)

【出願人】(599006203)

【出願人】(000241485)豊田通商株式会社 (73)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成19年6月6日(2007.6.6)

【出願人】(599006203)

【出願人】(000241485)豊田通商株式会社 (73)

【Fターム(参考)】

[ Back to top ]