脂肪酸エステルとグリセリンの製造方法および脂肪酸エステルを含むバイオディーゼル並びに使用する固体触媒

【課題】油脂とアルコールを反応させることによる脂肪酸エステルとグリセリンの製造において均相アルカリ触媒の欠点である触媒分離、製品中和・水洗の工程を省略できる、生産上比較的有利な低温常圧系で製造できる脂肪酸エステルとグリセリンの製造方法ならびにその製造方法により製造された脂肪酸エステルを含むバイオディーゼル並びにその製造方法に使用できる高活性かつ金属の溶出がない固体触媒を提供する。

【解決手段】油脂とアルコールから、脂肪酸エステルとグリセリンを製造する方法において、活性化した酸化亜鉛および活性化した酸化亜鉛に担持したアルカリからなる少なくとも1つの固体触媒を用い常圧、50〜70℃の温和条件で反応させる。

【解決手段】油脂とアルコールから、脂肪酸エステルとグリセリンを製造する方法において、活性化した酸化亜鉛および活性化した酸化亜鉛に担持したアルカリからなる少なくとも1つの固体触媒を用い常圧、50〜70℃の温和条件で反応させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油脂とアルコールを反応させる脂肪酸エステルとグリセリンの製造方法および脂肪酸エステルを含むバイオディーゼル並びに使用する固体触媒に関する。

【背景技術】

【0002】

油脂は、トリグリセリドと呼ばれる脂肪酸とグリセリンのエステルが主成分であり、油脂とアルコールを用いたエステル交換処理により得られる脂肪酸エステルは、ディーゼルの性質に近く、バイオディーゼルと呼ばれている。この燃料は、どんなディーゼルエンジンにも改造する必要がなくそのまま使用することができる利点がある。また、環境汚染の一因となる廃食用油を原料として用いることもできるため、環境負荷を二重に減らすことができるバイオマス原料である。アメリカやヨーロッパでは、既に、石油系ディーゼル燃料に1〜20%程度バイオディーゼル燃料を混合したものを使用しはじめており、それだけでも、高潤滑性のためにエンジンに与える負荷が軽減し、かつ、環境や健康に与える負荷も軽減していることが報告されている。

【0003】

このようにあらゆる点で石油系ディーゼル燃料よりも優れたバイオディーゼル燃料を積極的に利用しようとする動きは、近年徐々に活発化しているが、石油系ディーゼル燃料の2、3倍という高コストであることが大きな問題となっている。これは、現在のバイオディーゼル燃料製造プロセスでは水酸化カリウムなどの均相アルカリ触媒が用いられているため、製品化の際にこれらの触媒を分離除去するためのコストが付加されることが原因であり、分離プロセスの不要な活性の高い不均相固体触媒の探索が急務となっている。

【0004】

バイオディーゼル燃料の製造を直接の目的とした不均相固体触媒として、CaTiO3、CaMnO3のようなペロブスカイト型構造を有する複合酸化物を用いる方法(特許文献1参照)、アルコールを超臨界状態もしくは亜臨界状態にして、アルカリ土類金属酸化物、水酸化物もしくは炭酸塩を用いる方法(特許文献2参照)、生石灰もしくは苦土石灰を用いる方法(特許文献3参照)、水酸化カルシウムもしくは酸化カルシウムを用いる方法(特許文献4参照)などが知られている。しかしながら、これらの方法では、高温度が必要である、触媒の再生が困難である、触媒が高価である、或いは反応速度が充分ではない等の問題があった。

【0005】

また、脂肪族エステルを製造する方法に関し、(a)不均一触媒で油脂をアルコリシスする工程、(b)アルコリシス後の反応液から過剰のアルコールを蒸発させる工程、(c)脂肪酸アルキルエステル及び未反応の油脂の混合溶液とグリセリンとを分離し、脂肪酸アルキルエステル及び未反応の油脂の混合溶液を得る工程、(d)該混合溶液を触媒の存在下で、(b)で回収したアルコールで、再度、アルコリシスする工程、(e)アルコリシス後の反応液から過剰のアルコールを蒸発させ、脂肪酸エステルとグリセリンとを分離し、脂肪酸エステルを得る工程、の5工程を含む手法において、好ましくはスピネル構造を含むZnAl2O4、xZnO、yAl2O3(x及びyは0〜2)触媒を用いる方法が開示されている(例えば、特許文献5、6参照)。しかしながら、この製造方法においては、触媒の活性が低いため、高い反応温度が必要である。

【0006】

【特許文献1】特開2002−294277号公報

【特許文献2】特開2002−308825号公報

【特許文献3】特開2004−35873号公報

【特許文献4】特開2001−271090号公報

【特許文献5】米国特許第5908946号明細書

【特許文献6】米国特許第6147196号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、油脂とアルコールを反応させることによる脂肪酸エステルとグリセリンの製造において均相アルカリ触媒の欠点である触媒分離、製品中和・水洗の工程を省略できる、生産上比較的有利な低温常圧系で製造できる脂肪酸エステルとグリセリンの製造方法ならびにその製造方法により製造された脂肪酸エステルを含むバイオディーゼル並びにその製造方法に使用できる高活性かつ金属の溶出がない固体触媒を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決すべく鋭意研究を続けた結果、活性化酸化亜鉛を含む固体触媒は適切な温度条件で反応を行えば、アルコールと油脂の反応による脂肪酸エステルを含むバイオディーゼルの合成において高活性かつ金属の溶出がないことを見出し、これらの触媒により、温和の条件でよりバイオディーゼルの合成を実現することができた。

【0009】

すなわち、本発明は、油脂とアルコールから、脂肪酸エステルとグリセリンを製造する方法において、活性化した酸化亜鉛および活性化した酸化亜鉛に担持したアルカリからなる少なくとも1つの固体触媒を用い常圧、50〜70℃の温和条件で反応させることを特徴とする脂肪酸エステルとグリセリンの製造方法である。

【0010】

また、アルコールが、下記一般式(1)で示されるものであり、

R−OH (1)

(Rは炭素数1から10のアルキル基を示す。)、より好適には一般式(1)のRが炭素数1〜4のアルキル基であることを特徴とする方法である。

【0011】

更に、油脂が、大豆油、菜種油、コーン油、ひまわり油、ゴマ油、オリーブ油から選択される1種またはこれらの2種以上の混合物から成る植物油、あるいはこれらの廃油からなることを特徴とする方法である。

【0012】

また、アルコールと油脂を3:1〜30:1のモル比で1〜10時間反応させることを特徴とする方法である。

【0013】

使用する固体触媒として、酸化亜鉛は80重量%以上の酸化亜鉛を含有する活性亜鉛華であることを特徴とする方法である。

【0014】

また、固体触媒に使用する酸化亜鉛に担持したアルカリは、第1または第2族金属のうちの1種であり、より好適には、第1および第2族金属は、Li、Na、K、Ca、Baから選択される少なくとも1種であることを特徴とする方法である。

【0015】

更に、固体触媒に使用する酸化亜鉛に対するアルカリの担持量は1〜20重量%であることを特徴とする方法である。

【0016】

また、固体触媒に使用するアルカリは可溶性アルカリ塩から製造され、より好適には、可溶性アルカリ塩は、第1および第2族金属のフッ化物または硝酸塩化合物であることを特徴とする方法である。

【0017】

更に、固体触媒に使用するアルカリは含浸法で酸化亜鉛にアルカリを担持させることを特徴とする方法である。

【0018】

また、固体触媒は使用に際し予め活性化させ、より詳細には、空気中で300〜700℃で2〜10時間焼成することにより活性化することを特徴とする方法であり、更に詳細には、焼成後室温まで下がった後すぐに反応に使用することを特徴とする方法である。

【0019】

更に、上記方法で製造された脂肪酸エステルを含むバイオディーゼルである。

【0020】

また、上記方法に使用する固体触媒である。

【発明の効果】

【0021】

本発明によれば、油脂とアルコールから、比較的低温度で常圧の条件で効率的に脂肪酸エステルとグリセリンを製造する方法を提供し、その方法に不溶性固体触媒を用いるため、従来の均一系触媒を用いる製造方法で必要な水洗による触媒除去工程が不要となり、更に反応後液中の不溶性固体触媒の活性金属成分の溶出はほとんどないことから、高純度の脂肪酸エステルおよびグリセリンをエネルギー的に有利に製造することができ、脂肪酸エステルを含むバイオディーゼルを提供することができるため、工業的価値が大きく、資源の再利用、公害防止の観点から有用である。

【発明を実施するための最良の形態】

【0022】

以下に本発明を詳述する。

【0023】

本発明の製造方法の主反応は、次の反応式(2)で示される。

【0024】

【化1】

【0025】

本発明で使用する油脂は、特に限定されるものではないが、反応式(2)に示される脂肪酸のトリグリセリド1を主として含む植物油が好適である。例えば、大豆油、菜種油、コーン油、ひまわり油、ゴマ油、オリーブ油、パーム油等の1種またはこれらの2種以上の混合物が挙げられる。これらの油脂は、清浄なものに限らず、廃油であってもよい。

【0026】

また、本発明で使用するアルコール(反応式(2)の2)は特に限定されないが、一般式

R−OH (1)

で示されるアルコールが好ましい。

【0027】

なお、Rがアルキル基であるアルコールとしては、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、t−ブタノール、ペンタノール、ヘキサノール、シクロヘキサノール、ヘプタノールなどが例示される。この中で、アルコールとしては、Rが炭素数1から4のアルキル基であることが好ましい。

【0028】

具体的には、Rがメチル基であるメタノール、Rがエチル基であるエタノール、Rがプロピル基であるプロパノール、Rがイソプロピル基であるイソプロパノール、Rがn−ブチル基であるn−ブタノール、Rがイソブチル基であるイソブタノール、Rがt−ブチル基であるt−ブタノールが好ましく、より好ましくはメタノール、エタノールであり、さらに好ましくはメタノールである。アルコールの純度としては特に限定されないが、好ましくは95%以上、より好ましくは98%以上である。アルコールは1種類を用いてもよいし、2種以上を混合して用いてもよい。

【0029】

油脂類とアルコールとの反応におけるアルコールの供給量が理論供給量の1〜10倍であることが好ましい。1倍未満であると、油脂類とアルコールとが充分に反応しないおそれがあり、転化率を充分に向上できないおそれがある。10倍を超えると、アルコールの回収・リサイクル量が大きくなるため、製造におけるユーティリティーの負荷を充分には低減できないおそれがある。下限値として、より好ましくは、2〜5倍である。

【0030】

なお、本発明でいうアルコールの理論供給量は、油脂類に対応するアルコールのモル数を意味している。したがって、モル比で換算すると、アルコールと油脂を3:1〜30:1、より好適には、6:1〜15:1のモル比で反応させる。

【0031】

本発明の油脂とアルコールを反応させる温度条件は、50℃〜70℃の温度範囲が好ましい。本発明の油脂とアルコールを反応させる時間は、1〜10時間、より好ましくは3〜6時間、更に好ましくは、10分から360分の範囲であり、最適には20分から120分の範囲である。反応の圧力は常圧でよい。反応温度、反応時間、触媒添加量の各条件は、必要に応じて上記範囲より自由に選択できるが、反応温度が低い場合は、反応温度が高い場合と比較して、反応時間や触媒添加量が増加する傾向にある。

【0032】

本反応は種々の反応態様で実施できる。たとえば、バッチ方式で行っても良いし、流通方式で行っても良い。また、本発明において、油脂とアルコールは、反応中、均一に混合していても良い。好ましくはバッチ方式である。攪拌状況は反応の速度に影響し、攪拌速度が早いと、反応はさらに効率よく進めることができる。

【0033】

反応終了後の反応混合物は、脂肪酸エステル、グリセリン、過剰の未反応アルコールを含み、さらに未反応の原料、反応原料により、その他の不純物を含むこともあるが、この反応混合物から、過剰(または未反応)メタノール成分を気化させて分離回収した後、触媒はろ過で分離・回収する。ろ液は静置して軽液と重液に分離する。軽液には脂肪酸エステルの量は少なくとも重量パーセントで90%、好ましくは98%以上である。

【0034】

本発明に用いる固体触媒は、酸化亜鉛を少なくとも80%含む市販活性亜鉛華を活性化するものあるいはそれを含むアルカリ性金属酸化物の複合化合物である。固体触媒の形態は、例えば粉末状でもよいし、顆粒状に成型してもよい。

【0035】

酸化亜鉛を含むアルカリ性金属酸化物の複合化合物は、酸化亜鉛に含浸法でアルカリ金属を担持したものがある。また、アルカリの種類としては、第1および第2族金属より選択される少なくとも1種であり、好ましくは、Li、Na、K、Ca、Baから選択される少なくとも1種である。アルカリの担持量は1〜20重量%、好ましくは5〜10重量%である。触媒を調製する際、アルカリの前躯体はその金属の可溶性塩であること、好ましくは金属のフッ化物あるいは硝酸塩である。

【0036】

本発明に記載したすべての固体触媒は使用の際、活性化が必要である。活性化方法としては空気中で300〜700℃、好ましくは400〜600℃で2〜10時間、好ましくは3〜5時間焼成する方法である。焼成した触媒は室温まで降温するとできるだけ早いうちに反応に使ったほうが好ましい。

【0037】

また、触媒の使用量は、油脂100重量部に対して1重量部から8重量部がよい。さらに2重量部から5重量部がより好ましい。

【0038】

本発明に使用する固体触媒は、苛性ソーダ触媒などと比較して反応液との分離がろ過だけで分離でき、金属の溶出がないため、比較的容易であり、反応液の後処理が簡便である。軽液は脂肪酸のメチルエステルが主成分であり、ディーゼル燃料、つまりバイオディーゼルや天然高級アルコール用の原料として利用することができる。また、グリセリン主成分の重液は、工業用グリセリンの原料として利用することができる。未反応のアルコールの分離には、減圧蒸留等の蒸留の他にも代表的なものとしてミキサーセトラー式抽出、液液抽出、パルスコラムを用いた抽出、ジェット式抽出、ボドビエルニアク回転抽出などがあげられるが、これには限定されない。

【0039】

本発明の脂肪酸アルキルエステル及び/又はグリセリンを製造する方法は、特に不溶性固体触媒を用いて油脂類とアルコールを反応させる方法である。従って、従来の均一系触媒を用いる製造方法で必要な水洗による触媒除去工程が不要となることから、この点においても有利な製造方法である。反応後液中の不溶性固体触媒の活性金属成分の溶出はほとんどないことにより、高純度の脂肪酸エステルやグリセリンをエネルギー的に有利に製造することができる。

【0040】

本発明においては、不溶性固体触媒を用いて油脂類とアルコールを反応させた反応液中の触媒の活性金属成分の溶出の有無は、反応後の反応液は溶液状態のまま蛍光X線分析法(XRF)により測定する。

【0041】

本発明の方法においては、反応後の反応液から軽沸成分(アルコール)を留去する工程によって回収したアルコールを再利用できる。また、軽沸成分除去液をろ過により回収した固体触媒はそのまままたは再活性化して循環利用ができる。ろ過液が静止した上層は主にバイオディーゼルとなる脂肪酸エステルが含有し、その脂肪酸エステル成分中には、XRF測定を行った結果触媒の金属成分の溶出は、ブランクサンプルとする反応物として使用した植物油に比べてほとんどない。また、下層は無色に近いグリセリンが含まれる。

【0042】

以下、実施例によって本発明をさらに詳細に説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0043】

(反応条件)

リアクター:バッチ式、 500ml三つ口フラスコ

反応物:大豆油100g、メタノール44g

反応温度:水浴で反応物を反応物温度64℃、メタノール還流まで加熱して維持する。

攪拌速度:250rmp以上

圧力:常圧

触媒:5g

【0044】

(分析条件)

機器:高圧液クロマトグラフィ(HPLC) LC−system、RID−10A (示差屈折検出器)、(株)島津製作所

カラム:シリカゲル ZORBAX Rx−SIL (4.6×250mm, 5μm),使用温度 40℃。

移動層:0.8% イソプロパノール/ヘキサン

【0045】

操作の手順は実施例で以下に説明する。

【0046】

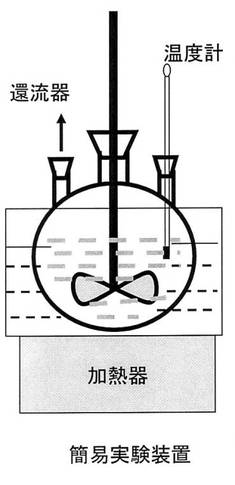

(実施例1)

500ml三つ口フラスコに予め固体触媒としての活性化された酸化亜鉛粉末を5g入れた後、アルコールとしてメタノール44gを入れた(図1参照)。軽く混ぜてから100gの大豆油を入れた。その後攪拌器やジムロートを設定し、水浴でメタノールを還流させたまま6時間反応させた後、蒸留して過剰のメタノールを回収しリサイクルした。その後の反応物をろ過した後、触媒を回収した。ろ液を一晩静止して、軽液と重液に分離させた。軽質層(上層)はバイオディーゼルとなる脂肪酸メチルエステルが主成分である。この軽質層の液を一定量サンプリングしてヘキサンで希釈してHPLCで分析した。HPLCでは二つのピークしか現れなかったが、同定の結果ひとつのピークは脂肪酸メチルエステルとして認定される成分であり、もうひとつのピークは大豆油に認定された。それぞれのピークに対するHPLCデータに基づき軽質層に含む脂肪酸メチルエステルと残留した大豆油の量を計算して、脂肪酸メチルエステルの収率を以下の通り計算した結果を表1に示した。

【0047】

脂肪酸メチルエステルの収率: 反応終了時のメチルエステル生成量/植物油の仕込み量×100%。

【0048】

同時にこの回収した液におけるXRFを測定した結果を表2に示した。

【0049】

(実施例2)

反応時間を1時間に短縮した以外は実施例1と同様に実験を実施した。

【0050】

(実施例3)

実施例1に使用した活性化された酸化亜鉛の代わりに活性化された10%−Li2O/ZnOを用いて同様にして実験を実施した。

【0051】

(実施例4)

実施例1に使用した活性化された酸化亜鉛の代わりに活性化された10%−BaO/ZnOを用いて同様にして実験を実施した。

【0052】

(実施例5)

実施例1に使用した活性化された酸化亜鉛の代わりに活性化された10%−K2O/ZnOを用いて同様にして実験を実施した。

【0053】

(比較例1)

実施例1に使用した活性化された酸化亜鉛の代わりに活性化されない酸化亜鉛を用いて同様にして実験を実施した。

【0054】

(比較例2)

実施例1に使用した活性化された酸化亜鉛の代わりにCaOを用いて同様にして実験を実施した。

【0055】

(比較例3)

実施例1に使用した活性化された酸化亜鉛の代わりにMgOを用いて同様にして実験を実施した。

【0056】

(比較例4)

実施例1に使用した活性化された酸化亜鉛の代わりにKOHを用いて同様にして実験を実施した。

【0057】

【表1】

【0058】

【表2】

【0059】

表1の結果より、本発明の方法による実施例の活性化酸化亜鉛を含有する固体触媒を使用すると、比較例の触媒を使用したものと比較して、非常に高い収率のバイオディーゼルとなる脂肪酸メチルエステルが得られた。更に、表2の結果により、本発明の方法による実施例において、使用した触媒の金属成分の反応液中への溶出は、ブランクサンプルとする反応物として使用した植物油に比べてほとんどなかった。

【産業上の利用可能性】

【0060】

本発明によれば、油脂とアルコールから、比較的低温度で常圧の条件で効率的に脂肪酸エステルを含むバイオディーゼルを製造することができる触媒、およびそれによるバイオディーゼルを製造する方法を提供することができ、その工業的価値は大きい。また資源の再利用、公害防止の観点から有用である。

【図面の簡単な説明】

【0061】

【図1】本発明の実験装置の概略図である。

【技術分野】

【0001】

本発明は、油脂とアルコールを反応させる脂肪酸エステルとグリセリンの製造方法および脂肪酸エステルを含むバイオディーゼル並びに使用する固体触媒に関する。

【背景技術】

【0002】

油脂は、トリグリセリドと呼ばれる脂肪酸とグリセリンのエステルが主成分であり、油脂とアルコールを用いたエステル交換処理により得られる脂肪酸エステルは、ディーゼルの性質に近く、バイオディーゼルと呼ばれている。この燃料は、どんなディーゼルエンジンにも改造する必要がなくそのまま使用することができる利点がある。また、環境汚染の一因となる廃食用油を原料として用いることもできるため、環境負荷を二重に減らすことができるバイオマス原料である。アメリカやヨーロッパでは、既に、石油系ディーゼル燃料に1〜20%程度バイオディーゼル燃料を混合したものを使用しはじめており、それだけでも、高潤滑性のためにエンジンに与える負荷が軽減し、かつ、環境や健康に与える負荷も軽減していることが報告されている。

【0003】

このようにあらゆる点で石油系ディーゼル燃料よりも優れたバイオディーゼル燃料を積極的に利用しようとする動きは、近年徐々に活発化しているが、石油系ディーゼル燃料の2、3倍という高コストであることが大きな問題となっている。これは、現在のバイオディーゼル燃料製造プロセスでは水酸化カリウムなどの均相アルカリ触媒が用いられているため、製品化の際にこれらの触媒を分離除去するためのコストが付加されることが原因であり、分離プロセスの不要な活性の高い不均相固体触媒の探索が急務となっている。

【0004】

バイオディーゼル燃料の製造を直接の目的とした不均相固体触媒として、CaTiO3、CaMnO3のようなペロブスカイト型構造を有する複合酸化物を用いる方法(特許文献1参照)、アルコールを超臨界状態もしくは亜臨界状態にして、アルカリ土類金属酸化物、水酸化物もしくは炭酸塩を用いる方法(特許文献2参照)、生石灰もしくは苦土石灰を用いる方法(特許文献3参照)、水酸化カルシウムもしくは酸化カルシウムを用いる方法(特許文献4参照)などが知られている。しかしながら、これらの方法では、高温度が必要である、触媒の再生が困難である、触媒が高価である、或いは反応速度が充分ではない等の問題があった。

【0005】

また、脂肪族エステルを製造する方法に関し、(a)不均一触媒で油脂をアルコリシスする工程、(b)アルコリシス後の反応液から過剰のアルコールを蒸発させる工程、(c)脂肪酸アルキルエステル及び未反応の油脂の混合溶液とグリセリンとを分離し、脂肪酸アルキルエステル及び未反応の油脂の混合溶液を得る工程、(d)該混合溶液を触媒の存在下で、(b)で回収したアルコールで、再度、アルコリシスする工程、(e)アルコリシス後の反応液から過剰のアルコールを蒸発させ、脂肪酸エステルとグリセリンとを分離し、脂肪酸エステルを得る工程、の5工程を含む手法において、好ましくはスピネル構造を含むZnAl2O4、xZnO、yAl2O3(x及びyは0〜2)触媒を用いる方法が開示されている(例えば、特許文献5、6参照)。しかしながら、この製造方法においては、触媒の活性が低いため、高い反応温度が必要である。

【0006】

【特許文献1】特開2002−294277号公報

【特許文献2】特開2002−308825号公報

【特許文献3】特開2004−35873号公報

【特許文献4】特開2001−271090号公報

【特許文献5】米国特許第5908946号明細書

【特許文献6】米国特許第6147196号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、油脂とアルコールを反応させることによる脂肪酸エステルとグリセリンの製造において均相アルカリ触媒の欠点である触媒分離、製品中和・水洗の工程を省略できる、生産上比較的有利な低温常圧系で製造できる脂肪酸エステルとグリセリンの製造方法ならびにその製造方法により製造された脂肪酸エステルを含むバイオディーゼル並びにその製造方法に使用できる高活性かつ金属の溶出がない固体触媒を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決すべく鋭意研究を続けた結果、活性化酸化亜鉛を含む固体触媒は適切な温度条件で反応を行えば、アルコールと油脂の反応による脂肪酸エステルを含むバイオディーゼルの合成において高活性かつ金属の溶出がないことを見出し、これらの触媒により、温和の条件でよりバイオディーゼルの合成を実現することができた。

【0009】

すなわち、本発明は、油脂とアルコールから、脂肪酸エステルとグリセリンを製造する方法において、活性化した酸化亜鉛および活性化した酸化亜鉛に担持したアルカリからなる少なくとも1つの固体触媒を用い常圧、50〜70℃の温和条件で反応させることを特徴とする脂肪酸エステルとグリセリンの製造方法である。

【0010】

また、アルコールが、下記一般式(1)で示されるものであり、

R−OH (1)

(Rは炭素数1から10のアルキル基を示す。)、より好適には一般式(1)のRが炭素数1〜4のアルキル基であることを特徴とする方法である。

【0011】

更に、油脂が、大豆油、菜種油、コーン油、ひまわり油、ゴマ油、オリーブ油から選択される1種またはこれらの2種以上の混合物から成る植物油、あるいはこれらの廃油からなることを特徴とする方法である。

【0012】

また、アルコールと油脂を3:1〜30:1のモル比で1〜10時間反応させることを特徴とする方法である。

【0013】

使用する固体触媒として、酸化亜鉛は80重量%以上の酸化亜鉛を含有する活性亜鉛華であることを特徴とする方法である。

【0014】

また、固体触媒に使用する酸化亜鉛に担持したアルカリは、第1または第2族金属のうちの1種であり、より好適には、第1および第2族金属は、Li、Na、K、Ca、Baから選択される少なくとも1種であることを特徴とする方法である。

【0015】

更に、固体触媒に使用する酸化亜鉛に対するアルカリの担持量は1〜20重量%であることを特徴とする方法である。

【0016】

また、固体触媒に使用するアルカリは可溶性アルカリ塩から製造され、より好適には、可溶性アルカリ塩は、第1および第2族金属のフッ化物または硝酸塩化合物であることを特徴とする方法である。

【0017】

更に、固体触媒に使用するアルカリは含浸法で酸化亜鉛にアルカリを担持させることを特徴とする方法である。

【0018】

また、固体触媒は使用に際し予め活性化させ、より詳細には、空気中で300〜700℃で2〜10時間焼成することにより活性化することを特徴とする方法であり、更に詳細には、焼成後室温まで下がった後すぐに反応に使用することを特徴とする方法である。

【0019】

更に、上記方法で製造された脂肪酸エステルを含むバイオディーゼルである。

【0020】

また、上記方法に使用する固体触媒である。

【発明の効果】

【0021】

本発明によれば、油脂とアルコールから、比較的低温度で常圧の条件で効率的に脂肪酸エステルとグリセリンを製造する方法を提供し、その方法に不溶性固体触媒を用いるため、従来の均一系触媒を用いる製造方法で必要な水洗による触媒除去工程が不要となり、更に反応後液中の不溶性固体触媒の活性金属成分の溶出はほとんどないことから、高純度の脂肪酸エステルおよびグリセリンをエネルギー的に有利に製造することができ、脂肪酸エステルを含むバイオディーゼルを提供することができるため、工業的価値が大きく、資源の再利用、公害防止の観点から有用である。

【発明を実施するための最良の形態】

【0022】

以下に本発明を詳述する。

【0023】

本発明の製造方法の主反応は、次の反応式(2)で示される。

【0024】

【化1】

【0025】

本発明で使用する油脂は、特に限定されるものではないが、反応式(2)に示される脂肪酸のトリグリセリド1を主として含む植物油が好適である。例えば、大豆油、菜種油、コーン油、ひまわり油、ゴマ油、オリーブ油、パーム油等の1種またはこれらの2種以上の混合物が挙げられる。これらの油脂は、清浄なものに限らず、廃油であってもよい。

【0026】

また、本発明で使用するアルコール(反応式(2)の2)は特に限定されないが、一般式

R−OH (1)

で示されるアルコールが好ましい。

【0027】

なお、Rがアルキル基であるアルコールとしては、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、t−ブタノール、ペンタノール、ヘキサノール、シクロヘキサノール、ヘプタノールなどが例示される。この中で、アルコールとしては、Rが炭素数1から4のアルキル基であることが好ましい。

【0028】

具体的には、Rがメチル基であるメタノール、Rがエチル基であるエタノール、Rがプロピル基であるプロパノール、Rがイソプロピル基であるイソプロパノール、Rがn−ブチル基であるn−ブタノール、Rがイソブチル基であるイソブタノール、Rがt−ブチル基であるt−ブタノールが好ましく、より好ましくはメタノール、エタノールであり、さらに好ましくはメタノールである。アルコールの純度としては特に限定されないが、好ましくは95%以上、より好ましくは98%以上である。アルコールは1種類を用いてもよいし、2種以上を混合して用いてもよい。

【0029】

油脂類とアルコールとの反応におけるアルコールの供給量が理論供給量の1〜10倍であることが好ましい。1倍未満であると、油脂類とアルコールとが充分に反応しないおそれがあり、転化率を充分に向上できないおそれがある。10倍を超えると、アルコールの回収・リサイクル量が大きくなるため、製造におけるユーティリティーの負荷を充分には低減できないおそれがある。下限値として、より好ましくは、2〜5倍である。

【0030】

なお、本発明でいうアルコールの理論供給量は、油脂類に対応するアルコールのモル数を意味している。したがって、モル比で換算すると、アルコールと油脂を3:1〜30:1、より好適には、6:1〜15:1のモル比で反応させる。

【0031】

本発明の油脂とアルコールを反応させる温度条件は、50℃〜70℃の温度範囲が好ましい。本発明の油脂とアルコールを反応させる時間は、1〜10時間、より好ましくは3〜6時間、更に好ましくは、10分から360分の範囲であり、最適には20分から120分の範囲である。反応の圧力は常圧でよい。反応温度、反応時間、触媒添加量の各条件は、必要に応じて上記範囲より自由に選択できるが、反応温度が低い場合は、反応温度が高い場合と比較して、反応時間や触媒添加量が増加する傾向にある。

【0032】

本反応は種々の反応態様で実施できる。たとえば、バッチ方式で行っても良いし、流通方式で行っても良い。また、本発明において、油脂とアルコールは、反応中、均一に混合していても良い。好ましくはバッチ方式である。攪拌状況は反応の速度に影響し、攪拌速度が早いと、反応はさらに効率よく進めることができる。

【0033】

反応終了後の反応混合物は、脂肪酸エステル、グリセリン、過剰の未反応アルコールを含み、さらに未反応の原料、反応原料により、その他の不純物を含むこともあるが、この反応混合物から、過剰(または未反応)メタノール成分を気化させて分離回収した後、触媒はろ過で分離・回収する。ろ液は静置して軽液と重液に分離する。軽液には脂肪酸エステルの量は少なくとも重量パーセントで90%、好ましくは98%以上である。

【0034】

本発明に用いる固体触媒は、酸化亜鉛を少なくとも80%含む市販活性亜鉛華を活性化するものあるいはそれを含むアルカリ性金属酸化物の複合化合物である。固体触媒の形態は、例えば粉末状でもよいし、顆粒状に成型してもよい。

【0035】

酸化亜鉛を含むアルカリ性金属酸化物の複合化合物は、酸化亜鉛に含浸法でアルカリ金属を担持したものがある。また、アルカリの種類としては、第1および第2族金属より選択される少なくとも1種であり、好ましくは、Li、Na、K、Ca、Baから選択される少なくとも1種である。アルカリの担持量は1〜20重量%、好ましくは5〜10重量%である。触媒を調製する際、アルカリの前躯体はその金属の可溶性塩であること、好ましくは金属のフッ化物あるいは硝酸塩である。

【0036】

本発明に記載したすべての固体触媒は使用の際、活性化が必要である。活性化方法としては空気中で300〜700℃、好ましくは400〜600℃で2〜10時間、好ましくは3〜5時間焼成する方法である。焼成した触媒は室温まで降温するとできるだけ早いうちに反応に使ったほうが好ましい。

【0037】

また、触媒の使用量は、油脂100重量部に対して1重量部から8重量部がよい。さらに2重量部から5重量部がより好ましい。

【0038】

本発明に使用する固体触媒は、苛性ソーダ触媒などと比較して反応液との分離がろ過だけで分離でき、金属の溶出がないため、比較的容易であり、反応液の後処理が簡便である。軽液は脂肪酸のメチルエステルが主成分であり、ディーゼル燃料、つまりバイオディーゼルや天然高級アルコール用の原料として利用することができる。また、グリセリン主成分の重液は、工業用グリセリンの原料として利用することができる。未反応のアルコールの分離には、減圧蒸留等の蒸留の他にも代表的なものとしてミキサーセトラー式抽出、液液抽出、パルスコラムを用いた抽出、ジェット式抽出、ボドビエルニアク回転抽出などがあげられるが、これには限定されない。

【0039】

本発明の脂肪酸アルキルエステル及び/又はグリセリンを製造する方法は、特に不溶性固体触媒を用いて油脂類とアルコールを反応させる方法である。従って、従来の均一系触媒を用いる製造方法で必要な水洗による触媒除去工程が不要となることから、この点においても有利な製造方法である。反応後液中の不溶性固体触媒の活性金属成分の溶出はほとんどないことにより、高純度の脂肪酸エステルやグリセリンをエネルギー的に有利に製造することができる。

【0040】

本発明においては、不溶性固体触媒を用いて油脂類とアルコールを反応させた反応液中の触媒の活性金属成分の溶出の有無は、反応後の反応液は溶液状態のまま蛍光X線分析法(XRF)により測定する。

【0041】

本発明の方法においては、反応後の反応液から軽沸成分(アルコール)を留去する工程によって回収したアルコールを再利用できる。また、軽沸成分除去液をろ過により回収した固体触媒はそのまままたは再活性化して循環利用ができる。ろ過液が静止した上層は主にバイオディーゼルとなる脂肪酸エステルが含有し、その脂肪酸エステル成分中には、XRF測定を行った結果触媒の金属成分の溶出は、ブランクサンプルとする反応物として使用した植物油に比べてほとんどない。また、下層は無色に近いグリセリンが含まれる。

【0042】

以下、実施例によって本発明をさらに詳細に説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0043】

(反応条件)

リアクター:バッチ式、 500ml三つ口フラスコ

反応物:大豆油100g、メタノール44g

反応温度:水浴で反応物を反応物温度64℃、メタノール還流まで加熱して維持する。

攪拌速度:250rmp以上

圧力:常圧

触媒:5g

【0044】

(分析条件)

機器:高圧液クロマトグラフィ(HPLC) LC−system、RID−10A (示差屈折検出器)、(株)島津製作所

カラム:シリカゲル ZORBAX Rx−SIL (4.6×250mm, 5μm),使用温度 40℃。

移動層:0.8% イソプロパノール/ヘキサン

【0045】

操作の手順は実施例で以下に説明する。

【0046】

(実施例1)

500ml三つ口フラスコに予め固体触媒としての活性化された酸化亜鉛粉末を5g入れた後、アルコールとしてメタノール44gを入れた(図1参照)。軽く混ぜてから100gの大豆油を入れた。その後攪拌器やジムロートを設定し、水浴でメタノールを還流させたまま6時間反応させた後、蒸留して過剰のメタノールを回収しリサイクルした。その後の反応物をろ過した後、触媒を回収した。ろ液を一晩静止して、軽液と重液に分離させた。軽質層(上層)はバイオディーゼルとなる脂肪酸メチルエステルが主成分である。この軽質層の液を一定量サンプリングしてヘキサンで希釈してHPLCで分析した。HPLCでは二つのピークしか現れなかったが、同定の結果ひとつのピークは脂肪酸メチルエステルとして認定される成分であり、もうひとつのピークは大豆油に認定された。それぞれのピークに対するHPLCデータに基づき軽質層に含む脂肪酸メチルエステルと残留した大豆油の量を計算して、脂肪酸メチルエステルの収率を以下の通り計算した結果を表1に示した。

【0047】

脂肪酸メチルエステルの収率: 反応終了時のメチルエステル生成量/植物油の仕込み量×100%。

【0048】

同時にこの回収した液におけるXRFを測定した結果を表2に示した。

【0049】

(実施例2)

反応時間を1時間に短縮した以外は実施例1と同様に実験を実施した。

【0050】

(実施例3)

実施例1に使用した活性化された酸化亜鉛の代わりに活性化された10%−Li2O/ZnOを用いて同様にして実験を実施した。

【0051】

(実施例4)

実施例1に使用した活性化された酸化亜鉛の代わりに活性化された10%−BaO/ZnOを用いて同様にして実験を実施した。

【0052】

(実施例5)

実施例1に使用した活性化された酸化亜鉛の代わりに活性化された10%−K2O/ZnOを用いて同様にして実験を実施した。

【0053】

(比較例1)

実施例1に使用した活性化された酸化亜鉛の代わりに活性化されない酸化亜鉛を用いて同様にして実験を実施した。

【0054】

(比較例2)

実施例1に使用した活性化された酸化亜鉛の代わりにCaOを用いて同様にして実験を実施した。

【0055】

(比較例3)

実施例1に使用した活性化された酸化亜鉛の代わりにMgOを用いて同様にして実験を実施した。

【0056】

(比較例4)

実施例1に使用した活性化された酸化亜鉛の代わりにKOHを用いて同様にして実験を実施した。

【0057】

【表1】

【0058】

【表2】

【0059】

表1の結果より、本発明の方法による実施例の活性化酸化亜鉛を含有する固体触媒を使用すると、比較例の触媒を使用したものと比較して、非常に高い収率のバイオディーゼルとなる脂肪酸メチルエステルが得られた。更に、表2の結果により、本発明の方法による実施例において、使用した触媒の金属成分の反応液中への溶出は、ブランクサンプルとする反応物として使用した植物油に比べてほとんどなかった。

【産業上の利用可能性】

【0060】

本発明によれば、油脂とアルコールから、比較的低温度で常圧の条件で効率的に脂肪酸エステルを含むバイオディーゼルを製造することができる触媒、およびそれによるバイオディーゼルを製造する方法を提供することができ、その工業的価値は大きい。また資源の再利用、公害防止の観点から有用である。

【図面の簡単な説明】

【0061】

【図1】本発明の実験装置の概略図である。

【特許請求の範囲】

【請求項1】

油脂とアルコールから、脂肪酸エステルとグリセリンを製造する方法において、活性化した酸化亜鉛および活性化した酸化亜鉛に担持したアルカリからなる少なくとも1つの固体触媒を用い常圧、50〜70℃の温和条件で反応させることを特徴とする脂肪酸エステルとグリセリンの製造方法。

【請求項2】

アルコールが、下記一般式(1)で示されるものであることを特徴とする請求項1記載の方法。

R−OH (1)

(Rは炭素数1から10のアルキル基を示す。)

【請求項3】

一般式(1)のRが炭素数1〜4のアルキル基であることを特徴とする請求項1または2記載の方法。

【請求項4】

油脂が、大豆油、菜種油、コーン油、ひまわり油、ゴマ油、オリーブ油から選択される1種またはこれらの2種以上の混合物から成る植物油、あるいはこれらの廃油からなることを特徴とする請求項1乃至3のいずれかに記載の方法。

【請求項5】

アルコールと油脂を3:1〜30:1のモル比で1〜10時間反応させることを特徴とする請求項1乃至4のいずれかに記載の方法。

【請求項6】

固体触媒に使用する酸化亜鉛は80重量%以上の酸化亜鉛を含有する活性亜鉛華であることを特徴とする請求項1乃至5のいずれかに記載の方法。

【請求項7】

固体触媒に使用する酸化亜鉛に担持したアルカリは、第1または第2族金属から選択される少なくとも1種の金属であることを特徴とする請求項1乃至6のいずれかに記載の方法。

【請求項8】

第1および第2族金属は、Li、Na、K、Ca、Baから選択される少なくとも1種であることを特徴とする請求項7記載の方法。

【請求項9】

固体触媒に使用する酸化亜鉛に対するアルカリの担持量は1〜20重量%であることを特徴とする請求項1乃至8のいずれかに記載の方法。

【請求項10】

固体触媒に使用するアルカリは可溶性アルカリ塩から製造されることを特徴とする請求項1乃至9のいずれかに記載の方法。

【請求項11】

可溶性アルカリ塩は、第1および第2族金属のフッ化物または硝酸塩化合物であることを特徴とする請求項10に記載の方法。

【請求項12】

固体触媒に使用するアルカリは含浸法で酸化亜鉛にアルカリを担持させることを特徴とする請求項1乃至11のいずれかに記載の方法。

【請求項13】

固体触媒は予め活性化させることを特徴とする請求項1乃至12のいずれかに記載の方法。

【請求項14】

固体触媒は空気中で300〜700℃で2〜10時間焼成することにより活性化することを特徴とする請求項13に記載の方法。

【請求項15】

焼成後室温まで下がった後すぐに反応に使用することを特徴とする請求項14記載の方法。

【請求項16】

請求項1乃至15に記載の方法で製造された脂肪酸エステルを含むバイオディーゼル。

【請求項17】

請求項1乃至15に記載の方法で使用する固体触媒。

【請求項1】

油脂とアルコールから、脂肪酸エステルとグリセリンを製造する方法において、活性化した酸化亜鉛および活性化した酸化亜鉛に担持したアルカリからなる少なくとも1つの固体触媒を用い常圧、50〜70℃の温和条件で反応させることを特徴とする脂肪酸エステルとグリセリンの製造方法。

【請求項2】

アルコールが、下記一般式(1)で示されるものであることを特徴とする請求項1記載の方法。

R−OH (1)

(Rは炭素数1から10のアルキル基を示す。)

【請求項3】

一般式(1)のRが炭素数1〜4のアルキル基であることを特徴とする請求項1または2記載の方法。

【請求項4】

油脂が、大豆油、菜種油、コーン油、ひまわり油、ゴマ油、オリーブ油から選択される1種またはこれらの2種以上の混合物から成る植物油、あるいはこれらの廃油からなることを特徴とする請求項1乃至3のいずれかに記載の方法。

【請求項5】

アルコールと油脂を3:1〜30:1のモル比で1〜10時間反応させることを特徴とする請求項1乃至4のいずれかに記載の方法。

【請求項6】

固体触媒に使用する酸化亜鉛は80重量%以上の酸化亜鉛を含有する活性亜鉛華であることを特徴とする請求項1乃至5のいずれかに記載の方法。

【請求項7】

固体触媒に使用する酸化亜鉛に担持したアルカリは、第1または第2族金属から選択される少なくとも1種の金属であることを特徴とする請求項1乃至6のいずれかに記載の方法。

【請求項8】

第1および第2族金属は、Li、Na、K、Ca、Baから選択される少なくとも1種であることを特徴とする請求項7記載の方法。

【請求項9】

固体触媒に使用する酸化亜鉛に対するアルカリの担持量は1〜20重量%であることを特徴とする請求項1乃至8のいずれかに記載の方法。

【請求項10】

固体触媒に使用するアルカリは可溶性アルカリ塩から製造されることを特徴とする請求項1乃至9のいずれかに記載の方法。

【請求項11】

可溶性アルカリ塩は、第1および第2族金属のフッ化物または硝酸塩化合物であることを特徴とする請求項10に記載の方法。

【請求項12】

固体触媒に使用するアルカリは含浸法で酸化亜鉛にアルカリを担持させることを特徴とする請求項1乃至11のいずれかに記載の方法。

【請求項13】

固体触媒は予め活性化させることを特徴とする請求項1乃至12のいずれかに記載の方法。

【請求項14】

固体触媒は空気中で300〜700℃で2〜10時間焼成することにより活性化することを特徴とする請求項13に記載の方法。

【請求項15】

焼成後室温まで下がった後すぐに反応に使用することを特徴とする請求項14記載の方法。

【請求項16】

請求項1乃至15に記載の方法で製造された脂肪酸エステルを含むバイオディーゼル。

【請求項17】

請求項1乃至15に記載の方法で使用する固体触媒。

【図1】

【公開番号】特開2010−37422(P2010−37422A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−201347(P2008−201347)

【出願日】平成20年8月4日(2008.8.4)

【出願人】(591110241)ズードケミー触媒株式会社 (31)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月4日(2008.8.4)

【出願人】(591110241)ズードケミー触媒株式会社 (31)

【Fターム(参考)】

[ Back to top ]