脂肪酸エステルの製造方法

【構成】

油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造方法であって、触媒としてpKaが9.8以下、好ましくは8〜9.5の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を用いる。特に、油脂類とアルコール類のモル比を1/30〜1/1とすることが好ましい。また、第三級アミンとしてはジメチルエタノールアミンを使用したものが好ましい。

【効果】

油脂類を高濃度で使用するので、イオン交換樹脂の単位重合当たり、及び、時間当たりの脂肪酸エステルの生成量が大きい。即ち、脂肪酸エステルの生産性が大きい。得られた脂肪酸エステルをバイオディーゼル燃料に利用することにより環境負荷の軽減に寄与できる。

油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造方法であって、触媒としてpKaが9.8以下、好ましくは8〜9.5の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を用いる。特に、油脂類とアルコール類のモル比を1/30〜1/1とすることが好ましい。また、第三級アミンとしてはジメチルエタノールアミンを使用したものが好ましい。

【効果】

油脂類を高濃度で使用するので、イオン交換樹脂の単位重合当たり、及び、時間当たりの脂肪酸エステルの生成量が大きい。即ち、脂肪酸エステルの生産性が大きい。得られた脂肪酸エステルをバイオディーゼル燃料に利用することにより環境負荷の軽減に寄与できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は脂肪酸エステルの製造方法に関する。更に詳しくは、油脂類を原料として、陰イオン交換体を使用してエステル交換法により脂肪酸エステルを製造する方法、該方法に使用する反応装置及び触媒に関する。

【背景技術】

【0002】

油脂類とアルコールとのエステル交換反応によって合成される脂肪酸エステルは、バイオディーゼル燃料として注目されている。バイオディーゼル燃料は、従来の石油系ディーゼル燃料(軽油)に比べて、次のような特徴がある。

(1)燃焼した際の排ガスが75%程度クリーンになる。

(2)一酸化炭素や炭化水素、粒子状物質等の排出量が10〜20%減少する。

(3)排出ガス中に硫黄酸化物や硫酸塩を含まない。

(4)潤滑性能が高いなど多くの特性を有している。

【0003】

この燃料は、どんなディーゼルエンジンにも改造する必要がなくそのまま使用することができる利点がある。また、環境汚染の一因となる廃食用油を原料として用いることもできるため、環境負荷を二重に減らすことができるバイオマス原料である。アメリカやヨーロッパでは、既に、石油系ディーゼル燃料に1〜20%程度バイオディーゼル燃料を混合したものを使用しはじめており、それだけでも、高潤滑性のためにエンジンに与える負荷が軽減し、かつ、環境や健康に与える負荷も軽減していることが報告されている。このようにあらゆる点で石油系ディーゼル燃料よりも優れたバイオディーゼル燃料を積極的に利用しようとする動きは、近年徐々に活発化しているが、石油系ディーゼル燃料の2,3倍という高コストであることが大きな問題となっている。これは、現在のバイオディーゼル燃料製造プロセスでは水酸化カリウムなどの均相アルカリ触媒が用いられているため、製品化の際にこれらの触媒を分離除去するためのコストが付加されることが原因であり、分離プロセスの不要な活性の高い不均相固体触媒の探索が急務となっている。

【0004】

バイオディーゼル燃料の製造を直接の目的とした不均相固体触媒として、CaTiO3、CaMnO3のようなペロブスカイト型構造を有する複合酸化物を用いる方法(特許文献1参照)、アルコールを超臨界状態もしくは亜臨界状態にして、アルカリ土類金属酸化物、水酸化物もしくは炭酸塩を用いる方法(特許文献2参照)、生石灰もしくは苦土石灰を用いる方法(特許文献3参照)、水酸化カルシウムもしくは酸化カルシウムを用いる方法(特許文献4参照)などが知られている。しかしながら、これらの方法では、高温度が必要である、触媒の再生が困難である、触媒が高価である、或いは反応速度が充分ではない等の問題があった。

【0005】

一方、バイオディーゼル燃料の製造とは離れて、古くから、トリグリセリドとアルコールから脂肪酸エステルを製造する方法が知られている。例えば、トリグリセリドにアルコール類および必要に応じて溶剤を加え、塩基性イオン交換樹脂(陰イオン交換樹脂)と接触させる方法(特許文献5参照)が挙げられる。しかしながら、この方法においては、基質となるトリグリセリドはアルコールに対して希薄であることが好ましいとされていた。これは、1)エステル交換反応の平衡を生成物側にずらし、平衡反応率を上げる、2)充填層型反応器中で樹脂の膨潤による破損を回避する、3)アルコールのモル比を下げることによって起こる不溶のトリグリセリドによる相分離を防止する等の観点によるものと思われる。結果として、イオン交換樹脂との接触に際して多量のアルコールが使用され、目的とする脂肪酸エステルを高濃度で取得することができず、また、イオン交換樹脂当たりの脂肪酸エステルの生成量が充分ではないという問題があった。また、特許文献5の実施例や一般技術開示によれば、利用可能な陰イオン交換樹脂は、塩基性の大きなトリメチルアミンを側鎖に有する樹脂であり、触媒活性が低下し易い欠点があった。

【0006】

また、トリグリセライドとアルコールとを、複合金属化合物、金属硫酸塩、ヘテロポリ酸、合成ゼオライト、イオン交換樹脂等の固体酸触媒の存在下で反応させる方法(特許文献6参照)が知られている。しかしながら、特許文献6の方法は、油脂中の遊離脂肪酸を前処理することなく、脂肪酸石鹸の副生が少ないという利点はあるが、反応速度が小さく実用的ではない。また、ここでいうイオン交換樹脂は固体酸触媒の作用をするものであるので、利用できる樹脂は当然に陽イオン交換樹脂に限られていた。

【特許文献1】特開2002−294277号公報

【特許文献2】特開2002−308825号公報

【特許文献3】特開2004−35873号公報

【特許文献4】特開2001−271090号公報

【特許文献5】特開昭62−218495号公報

【特許文献6】特開平6−313188号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、均相アルカリ触媒の欠点である触媒分離の工程を削除可能なイオン交換樹脂を用いるエステル交換反応において、温和な条件下、大きな反応速度をもって、長期間効率的に脂肪酸エステルを製造することにある。

【課題を解決するための手段】

【0008】

本発明者らは陰イオン交換樹脂を用いる不均相エステル交換反応を行うに当たり、油脂類とアルコール類のモル比を1/30〜1/1という特定範囲に制御することによって、大きな反応速度で生産性よく脂肪酸エステルを製造できることを知得して先に提案した(特願2004−292212(特開2006−104316号公報))。本発明者らは更に研究を重ねた結果、陰イオン交換樹脂の側鎖アンモニウムの基本構成要素である第三級アミンが示すpKa値によって触媒活性の持続性に大きな影響があることを見出し本発明に到達した。

【0009】

即ち、本発明の要旨は、油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造方法であって、触媒としてpKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を用いることを特徴とする脂肪酸エステルの製造方法に存する。

【0010】

また、本発明の他の要旨は、油脂類とアルコール類のモル比が1/30〜1/1であることを特徴とする前記の脂肪酸エステルの製造方法に存する。

【0011】

更に、本発明の他の要旨は、油脂類が天然油脂、合成油脂、合成トリグリセリド、モノグリセリド及び/又はジグリセリドを含む合成トリグリセリド、これらの変性物、又はこれらを含む廃品油脂類である前記の脂肪酸エステルの製造方法に存する。

【0012】

更に、本発明の他の要旨は、アルコール類が炭素数1〜5の低級アルコールである前記の脂肪酸エステルの製造方法に存する。

【0013】

更に、本発明の他の要旨は、強塩基性陰イオン交換体が架橋ポリスチレン構造を有する陰イオン交換樹脂である前記の脂肪酸エステルの製造方法に存する。

【0014】

更に、本発明の他の要旨は、強塩基性陰イオン交換体がジメチルエタノールアンモニウム基を有するII型陰イオン交換樹脂である前記の脂肪酸エステルの製造方法に存する。

【0015】

更に、本発明の他の要旨は、エクスパンデットベッドカラム型反応器を使用してエステル交換反応を行うことを特徴とする前記の脂肪酸エステルの製造方法に存する。

【0016】

更に、本発明の他の要旨は、pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を充填した容器の一方に油脂類とアルコール類の混合物の導入口を、他方に、生成した脂肪酸エステルの回収口をそれぞれ有することを特徴とする脂肪酸エステル製造装置に存する。

【0017】

更に、本発明の他の要旨は、前記容器が並列および/または直列に、複数個接続されてなる前記の脂肪酸エステル製造装置に存する。

【0018】

更に、本発明の他の要旨は、油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造に用いられる触媒であって、pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を含むことを特徴とする触媒に存する。

【0019】

更に、本発明の他の要旨は、油脂類とアルコール類とのエステル交換反応による脂肪酸エステルを含有するバイオディーゼル燃料の製造に用いられる触媒であって、pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を含むことを特徴とする触媒に存する。

【発明の効果】

【0020】

(1)均相アルカリ触媒の欠点である触媒分離の工程を削除できる。

(2)使用するイオン交換樹脂当たりの脂肪酸エステルの生成量が大きい。

(3)時間当たりの脂肪酸エステルの生成量が大きい。

(4)油脂類を高濃度で使用するので生産性が大きい。

(5)イオン交換樹脂は複合金属酸化物よりも一般に安価であり、触媒活性も安定している。

(6)イオン交換樹脂は性能が劣化した場合でも、交換基の再生が容易である。

(7)特に、本発明のイオン交換体は触媒活性の経時的な低下率が低い。

(8)エクスパンデットベッドカラム型反応器を使用する場合は、特に膨潤による樹脂の破損を回避することができる。

(9)脂肪酸エステルをバイオディーゼル燃料に利用することにより環境負荷の軽減に寄与できる。

【発明を実施するための最良の形態】

【0021】

[1]強塩基性陰イオン交換体

本発明の油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造に用いられる触媒としての、強塩基性陰イオン交換体は、不溶性担体に第三級アミンを化学結合してなる第四級アンモニウム基を有するイオン交換体である。第四級アンモニウム基を導入するために使用される第三級アミンの塩基度が比較的低いものが好適であり、該第三級アミンのpKaが9.8以下、好ましくは9.6以下、更に好ましくは9.5以下であり、通常7以上、好ましくは8以上である。本発明の陰イオン交換体のpKaが9.8以下の場合、イオン交換体の触媒活性の低下が少なく、エステル交換反応を長時間行うことが出来るため好ましい。その理由は充分には明らかではないが、塩基度の比較的低いイオン交換体は、塩基度の高いイオン交換体に比べて、エステル交換反応の際に副成されるカルボン酸等の副生成物の生成量が少ないか、又は該副生成物がイオン交換基と反応しにくいことにより、イオン交換体の触媒活性の低下が抑制されているものと推定される。

【0022】

強塩基性陰イオン交換体としては、陰イオン交換樹脂、陰イオン交換膜等が挙げられるが、陰イオン交換樹脂が好ましい。陰イオン交換樹脂は、第四級アンモニウム基を有する強塩基性陰イオン交換樹脂が好ましい。陰イオン交換樹脂を多孔度から分類した場合、ゲル型、多孔質型等が挙げられるが、多孔質型が好ましい。また、その交換基の種類としては、ジメチルエタノールアンモニウム基等を交換基に有するII型の他、N−アルキル−N,N−ジアルカノールアミン型、トリアルカノールアミン型などが挙げられるが、これらの中ではII型が好ましい。

【0023】

また、陰イオン交換体は、担体となる樹脂骨格が種々の化学構造を有するものを、不溶性担体として使用できる。担体樹脂として具体的には、例えば、ジビニルベンゼン等で架橋されたポリスチレン、及びポリアクリル酸、架橋ポリ(メタ)アクリル酸エステル、フェノール樹脂等の合成高分子や、セルロース等の天然に生産される多糖類の架橋体等が挙げられる。中でも合成高分子が好ましく、架橋ポリスチレンが更に好ましい。架橋の程度(度合)はモノマー全量に対するジビニルベンゼンの使用量で左右され、例えば、1〜10重量%の範囲から選択される。

【0024】

なお、本発明で言及する「アミンのpKa」とは、通常の意味で用いられる下式で表される酸・塩基の解離定数Kaの逆数の対数値として定義されるものである(日本化学会編、「化学便覧 基礎編II、平成16年2月20日、丸善株式会社発行、331頁参照」)。

【0025】

【数1】

【0026】

pKa9.8以下を満足する陰イオン交換樹脂の市販品としては、例えば、ダイヤイオンSA20A(三菱化学社製)、ダイヤイオンSA21A(同)、ダイヤイオンPA408(同)、ダイヤイオンPA412(同)、ダイヤイオンPA418(同)等を用いることができる。中でも多孔質型のII型強塩基陰イオン交換樹脂であるダイヤイオンPA408、ダイヤイオンPA412、ダイヤイオンPA418が好ましい。ここで、II型強塩基陰イオン交換樹脂とは前記したジメチルエタノールアンモニウム基を有する陰イオン交換樹脂を指す。

【0027】

強塩基性陰イオン交換樹脂の市販品は、購入時点では塩化物形となっているため水酸化物形に再生してから本発明に使用される。例えば、再生剤には0.5〜2モル/dm3の水酸化ナトリウム水溶液が用いられ、再生剤の通液速度は、陰イオン交換樹脂1mL当たり、2〜10mL−NaOH/分程度が好ましい。通液量はアニオン交換樹脂1mL当たり5〜20mL使用される。再生終了後、再生剤が残留しないように蒸留水で充分洗浄する。樹脂の洗浄液のpH9以下になったことを確認し、最後に所定のアルコールで洗浄して本発明に使用する。

【0028】

強塩基性陰イオン交換樹脂の使用量は、撹拌槽型反応器の場合は、油脂類1モル当たり、通常100〜1000g、好ましくは200〜800gの範囲から選択される。使用後は繰り返し同じ反応に利用できるが、適宜、樹脂を再生することが好ましい。イオン交換樹脂を充填層として使用する場合は、樹脂1リットル当たりの油脂類の通液量は、通常10〜100mL、好ましくは15〜60mL程度が使用され、その後は公知の方法に従い、再生処理する。例えば、酸の水溶液で処理し、水洗、アルコール洗浄などを行う。酸水溶液での洗浄は、エステル交換反応と平衡して起こる加水分解反応によって生成した遊離脂肪酸を樹脂から脱着させるために必要である。このような酸として、蟻酸、酢酸、クエン酸などの有機酸を使用することができる。

【0029】

[2]反応基質

[2−1]油脂類:

本発明で使用される油脂類は特に限定されるものではなく、天然油脂でも合成油脂でも、これらの混合物でもよい。例えば、大豆油、ヤシ油、パーム油、パーム核油、トウモロコシ油、ラッカセイ油、ヒマワリ油、オリーブ油、サフラワー油、ココナッツ油、カシ油、アーモンド油、クログルミ油、アンズの仁油、ココアバター油、大風子油、紅花油、シナ脂、アマニ油、綿実油、ナタネ油、キリ油、ヒマシ油、綿実ステアリン、ゴマ油等の植物系油脂、ラード油、ニワトリ油、バター油、タラ肝油、鹿脂、イルカ脂、イワシ油、サバ油、馬脂、豚脂、骨油、羊脂、牛脚油、ネズミイルカ油、サメ油、マッコウクジラ油、鯨油、牛脂、牛骨脂などの動物系油脂、レストラン、食品工場、一般家庭などから廃棄される植物油等を例示できる。これらの油脂を単独あるいは混合した油脂、ジグリセリドやモノグリセリドを含む油脂、合成されたトリグリセリド、モノグリセリド及び/又はジグリセリドを含む合成トリグリセリド、これらの油脂類の一部を酸化、還元等の処理をして変性した変性油脂でもよい。または、これらの油脂を主成分とする油脂加工品も原料とすることができる。

【0030】

油脂中には、油脂以外の成分が混入していてもよい。具体的には、原油、重油、軽油、鉱物油、精油、石炭、脂肪酸、糖類、金属粉、金属塩、タンパク質、アミノ酸、炭化水素、コレステロール、フレーバー、色素化合物、酵素、香料、アルコール、繊維、樹脂、ゴム、塗料、セメント、洗剤、芳香物化合物、脂肪族化合物、すす、ガラス、土砂、含窒素化合物、含硫黄化合物、含リン化合物、含ハロゲン化合物などがあげられるが、これには限定されない。これらの異物成分は、好ましくは沈降、濾過、分液などにより除去したのち本発明に適用する。

【0031】

[2−2]アルコール類:

本発明に使用するアルコール類は特に限定されず、炭素数1〜8、好ましくは炭素数1〜5の、飽和の直鎖または分岐鎖の炭化水素骨格を有するアルコール類が挙げられる。例えば、メチルアルコール、エチルアルコール、プロピルアルコール、イソプロピルアルコール、n−ブチルアルコール、t-ブチルアルコールなどを挙げることができる。これらのアルコールは単独あるいは2種以上混合して使用することができる。本発明においては、入手の容易性及び得られた脂肪酸エステルの利用性の観点から、メタノール及び/又はエタノールを使用するのが好ましい。本発明においてアルコール類は、油脂類を加アルコール分解(エステル交換反応)する反応基質として作用するほか、油脂類の希釈や粘度を調節するための溶媒作用も併せ有するものである。

【0032】

[2−3]油脂類とアルコール類のモル比:

本発明で重要な要件の一つは、反応基質として使用する油脂類とアルコール類のモル比にある。油脂類とアルコール類のモル比は、1/30〜1/1であることが好ましく、更に好ましくは1/20〜1/2、特に好ましくは1/15〜1/3、とりわけ好ましくは1/10〜1/3の範囲である。これを油脂類のモル濃度で表示すると、通常3.2〜50モル%、好ましくは4.8〜33モル%、更に好ましくは6.2〜25モル%、特に好ましくは9〜25モル%の範囲となる。油脂類の量が多すぎると相対的にアルコール量が少なくなり、結果的に反応物の容量が著しく少なくなるなど、良好に反応を行うことができない。一方、油脂類が少な過ぎても平衡反応が加アルコール分解側に進まず、また、アルコール類に溶解しない油脂類単独の相が生成し、二層系となる場合があり、十分な反応速度を得ることが出来ない。油脂類とアルコール類は、両者の混合物として均一相を形成することが好ましい。

【0033】

油脂類としてトリオレイン(オレイン酸トリグリセリド:分子量879)、アルコール類としてエタノール(分子量46)を選択したモデルケースにおいて、油脂類とアルコール類のモル比1/30〜1/1の範囲を油脂類の重量%で表現すると38.9〜95.0重量%となるから、本発明における油脂類とアルコール類のモル比は、油脂類濃度として有意に高濃度であることが判る。先に引用した特許文献5の発明において、トリグリセリド濃度が0.1〜20%、好ましくは0.1〜3%の希薄溶液であることが望ましいとされた事実と対照的である。

【0034】

[2]その他の反応条件、後処理

(1)反応温度としては、10℃から100℃程度、好ましくは10〜60℃が選択される。最も好ましくは室温附近の穏やかな反応である。上記範囲を超えるとイオン交換体の耐熱性に問題があり、また生成物が着色するおそれもある。一方、上記未満では反応速度が小さく生産性に問題がある。反応時間(接触時間)は反応温度、イオン交換樹脂の使用量にも左右されるが、油脂類の反応率が平衡反応率附近に到達できるように設定することが好ましい。例えば、反応温度を40℃として、攪拌層では通常1〜10時間、好ましくは3〜5時間、また、流通系では5分〜2時間、好ましくは10分〜1時間程度で実施する。上記平衡反応率は必ずしも100%ではなく、モル比に応じて異なるものである。更に具体的には、攪拌槽でイオン交換樹脂を4g(湿重量)使用し、全反応液量を10g、反応温度50℃の場合、モル比が1/3では3時間程度、モル比1/6〜1/10の範囲ではどちらも1.5時間程度で平衡反応率に到達する。

【0035】

(2)反応圧力は特に制限ない。常圧下で実施するのが操作上簡便であるが、必要に応じて1〜10気圧程度に加圧してもよい。

(3)反応溶媒は特に必要とはしない。反応基質として使用するアルコール類が溶媒としての作用を兼ねるからである。しかしながら、油脂類とアルコール類の混合物からなる両反応基質をカラムに充填したイオン交換樹脂層を通液する場合など、粘度、通液性を調整する目的からベンゼン、キシレン、トルエン、テトラヒドロフラン、ジオキサン、ジエチルエーテルなど両基質を溶解し反応不活性な溶媒を適宜に混合してもよい。

【0036】

(4)油脂類とアルコール類の混合物とイオン交換樹脂との接触方式については、バッチ法、連続法など特に限定されない。装置の形態としては、処理槽を設けたもの、循環系や向流系で樹脂移送するものなどが挙げられる。接触方法としては、流通(イオン交換樹脂の充填層に通液する方法)、撹拌(撹拌槽を用いる方法)、流動(流動層反応器)、振とう(振とう型反応器)などが挙げられる。原料物質の導入口、生成物質の回収口が一定のカラム通液型、展開床(エクスパンデットカラム)の他、回分型を用いることもできる。

【0037】

特に、所定のイオン交換体を充填した容器の一方に油脂類とアルコール類の混合物の導入口を、他方に、生成した脂肪酸エステルの回収口をそれぞれ有する反応装置が望ましい。前記容器は、単独に有していてもよいが、並列および/または直列に、複数個接続されてなる構造を有していてもよい。また、前記容器の形状は特に限定はないが、通常、カラムが用いられる。イオン交換樹脂をカラムに充填して使用する場合、樹脂が膨潤して破損することを防止するため、空隙率の高いエクスパンデットベットカラム充填層を用いる態様は好ましい。ここで、エクスパンデッドベッドカラムとは、粘度の高い流体や固形分を含んだ流体中から溶解している目的成分を吸着剤粒子に吸着させて回収する分離精製法に用いられ、カラム内を上向きに流体を流し、比重の大きい吸着剤粒子を静止状態で浮遊させ、空隙率を大きく保った状態でカラムクロマトグラフィー操作を行うもの等をいい、例えば、化学工学論文集第27巻第2号(2001)第145−148頁等に記載される公知の方法を用いることができる。アルコール類に対する油脂類のモル比が大きい範囲において、膨潤によるイオン交換樹脂の破損の問題が生じ易いので、反応器の設計に際して留意される。

【0038】

(5)後処理(分離、精製、イオン交換樹脂の再生など)

撹拌槽型反応器を使用した場合は、所定の温度まで冷却し、固相である樹脂を分離したのち、液相を脂肪酸エステル層とグリセリン層に成層分離する。遠心分離を利用することもできる。脂肪酸エステル層は、要すれば水洗浄、アルカリ洗浄、吸着剤処理等をして、更にアルコール類を除去して製品化される。吸着剤としては、活性炭、酸性白土、珪藻土などが使用できる。一方、グリセリン層は比重差によって分離され、公知の方法にてグリセリンが回収される。

【実施例】

【0039】

以下、実施例をあげて本発明の構成および効果を具体的に説明するが、本発明はその要旨を逸脱しない限り、下記実施例によってなんら制限を受けるものではない。

【0040】

実施例中、特に断らない限り陰イオン交換樹脂は水酸化物形を用い、またこれらは反応に供する前に蒸留水、エタノールの順で洗浄した。

【0041】

[実施例1]

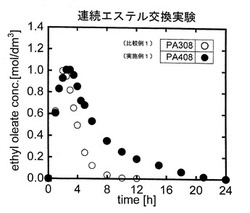

触媒として、多孔質型陰イオン交換樹脂(三菱化学社製、ダイヤイオンPA408、三級アミン基のpKa=9.49)を用いて下記の様にオレイン酸エチルの生成反応を行った。すなわち、内温を50℃に保った内径11mm、長さ300mmのカラムを垂直に立て、強塩基性陰イオン交換樹脂を湿重量で15.0g充填した。触媒となる第四級アンモニウム基の量は20.3ミリ等量であった。次に、カラム底部よりトリオレイン(シグマ−アルドリッチ社製、純度65%)とエタノールの、モル比(トリオレイン/エタノール)1/10の溶液(50℃)を流速0.161mL/分で連続的に供給した。カラム上部より液を回収し、その液組成をHPLCで分析したところ、反応開始後2.5時間で最大活性となりオレイン酸エチルの濃度は1.0mol/dm3であった。反応開始後16時間ではオレイン酸エチルの濃度は0.1mol/dm3となり24時間反応でのオレイン酸エチル総生成量は69.7mmolであった。結果を図1に示す。

<オレイン酸エチルの生成反応>

【0042】

【化1】

【0043】

[比較例1]

触媒として、多孔質型陰イオン交換樹脂(三菱化学社製、ダイヤイオンPA308、三級アミン基のpKa=9.91)を用いた以外は実施例1と同様にしてオレイン酸エチルの生成反応を行った。樹脂湿重量は14.9g、第四級アンモニウム基の量は22.8ミリ等量であった。その結果、反応開始後3時間で最大活性となりオレイン酸エチルの濃度は1.0mol/dm3と実施例1と同等であったが、反応開始後6時間でオレイン酸エチルの生成量の濃度は0.1mol/dm3となり活性の低下は実施例1に比べて早く、実験開始後、約10時間で生成量が0となった。オレイン酸エチルの総生成量は32.3mmolであった。結果を図1に示す。

【産業上の利用可能性】

【0044】

本発明の目的生成物である脂肪酸エステルは、環境負荷の小さいバイオディーゼル燃料として利用可能である。そのまま、又は軽油などと適宜に混合して使用することができる。

【図面の簡単な説明】

【0045】

【図1】実施例及び比較例におけるオレイン酸エチルの生成状態を示す図である。

【技術分野】

【0001】

本発明は脂肪酸エステルの製造方法に関する。更に詳しくは、油脂類を原料として、陰イオン交換体を使用してエステル交換法により脂肪酸エステルを製造する方法、該方法に使用する反応装置及び触媒に関する。

【背景技術】

【0002】

油脂類とアルコールとのエステル交換反応によって合成される脂肪酸エステルは、バイオディーゼル燃料として注目されている。バイオディーゼル燃料は、従来の石油系ディーゼル燃料(軽油)に比べて、次のような特徴がある。

(1)燃焼した際の排ガスが75%程度クリーンになる。

(2)一酸化炭素や炭化水素、粒子状物質等の排出量が10〜20%減少する。

(3)排出ガス中に硫黄酸化物や硫酸塩を含まない。

(4)潤滑性能が高いなど多くの特性を有している。

【0003】

この燃料は、どんなディーゼルエンジンにも改造する必要がなくそのまま使用することができる利点がある。また、環境汚染の一因となる廃食用油を原料として用いることもできるため、環境負荷を二重に減らすことができるバイオマス原料である。アメリカやヨーロッパでは、既に、石油系ディーゼル燃料に1〜20%程度バイオディーゼル燃料を混合したものを使用しはじめており、それだけでも、高潤滑性のためにエンジンに与える負荷が軽減し、かつ、環境や健康に与える負荷も軽減していることが報告されている。このようにあらゆる点で石油系ディーゼル燃料よりも優れたバイオディーゼル燃料を積極的に利用しようとする動きは、近年徐々に活発化しているが、石油系ディーゼル燃料の2,3倍という高コストであることが大きな問題となっている。これは、現在のバイオディーゼル燃料製造プロセスでは水酸化カリウムなどの均相アルカリ触媒が用いられているため、製品化の際にこれらの触媒を分離除去するためのコストが付加されることが原因であり、分離プロセスの不要な活性の高い不均相固体触媒の探索が急務となっている。

【0004】

バイオディーゼル燃料の製造を直接の目的とした不均相固体触媒として、CaTiO3、CaMnO3のようなペロブスカイト型構造を有する複合酸化物を用いる方法(特許文献1参照)、アルコールを超臨界状態もしくは亜臨界状態にして、アルカリ土類金属酸化物、水酸化物もしくは炭酸塩を用いる方法(特許文献2参照)、生石灰もしくは苦土石灰を用いる方法(特許文献3参照)、水酸化カルシウムもしくは酸化カルシウムを用いる方法(特許文献4参照)などが知られている。しかしながら、これらの方法では、高温度が必要である、触媒の再生が困難である、触媒が高価である、或いは反応速度が充分ではない等の問題があった。

【0005】

一方、バイオディーゼル燃料の製造とは離れて、古くから、トリグリセリドとアルコールから脂肪酸エステルを製造する方法が知られている。例えば、トリグリセリドにアルコール類および必要に応じて溶剤を加え、塩基性イオン交換樹脂(陰イオン交換樹脂)と接触させる方法(特許文献5参照)が挙げられる。しかしながら、この方法においては、基質となるトリグリセリドはアルコールに対して希薄であることが好ましいとされていた。これは、1)エステル交換反応の平衡を生成物側にずらし、平衡反応率を上げる、2)充填層型反応器中で樹脂の膨潤による破損を回避する、3)アルコールのモル比を下げることによって起こる不溶のトリグリセリドによる相分離を防止する等の観点によるものと思われる。結果として、イオン交換樹脂との接触に際して多量のアルコールが使用され、目的とする脂肪酸エステルを高濃度で取得することができず、また、イオン交換樹脂当たりの脂肪酸エステルの生成量が充分ではないという問題があった。また、特許文献5の実施例や一般技術開示によれば、利用可能な陰イオン交換樹脂は、塩基性の大きなトリメチルアミンを側鎖に有する樹脂であり、触媒活性が低下し易い欠点があった。

【0006】

また、トリグリセライドとアルコールとを、複合金属化合物、金属硫酸塩、ヘテロポリ酸、合成ゼオライト、イオン交換樹脂等の固体酸触媒の存在下で反応させる方法(特許文献6参照)が知られている。しかしながら、特許文献6の方法は、油脂中の遊離脂肪酸を前処理することなく、脂肪酸石鹸の副生が少ないという利点はあるが、反応速度が小さく実用的ではない。また、ここでいうイオン交換樹脂は固体酸触媒の作用をするものであるので、利用できる樹脂は当然に陽イオン交換樹脂に限られていた。

【特許文献1】特開2002−294277号公報

【特許文献2】特開2002−308825号公報

【特許文献3】特開2004−35873号公報

【特許文献4】特開2001−271090号公報

【特許文献5】特開昭62−218495号公報

【特許文献6】特開平6−313188号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、均相アルカリ触媒の欠点である触媒分離の工程を削除可能なイオン交換樹脂を用いるエステル交換反応において、温和な条件下、大きな反応速度をもって、長期間効率的に脂肪酸エステルを製造することにある。

【課題を解決するための手段】

【0008】

本発明者らは陰イオン交換樹脂を用いる不均相エステル交換反応を行うに当たり、油脂類とアルコール類のモル比を1/30〜1/1という特定範囲に制御することによって、大きな反応速度で生産性よく脂肪酸エステルを製造できることを知得して先に提案した(特願2004−292212(特開2006−104316号公報))。本発明者らは更に研究を重ねた結果、陰イオン交換樹脂の側鎖アンモニウムの基本構成要素である第三級アミンが示すpKa値によって触媒活性の持続性に大きな影響があることを見出し本発明に到達した。

【0009】

即ち、本発明の要旨は、油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造方法であって、触媒としてpKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を用いることを特徴とする脂肪酸エステルの製造方法に存する。

【0010】

また、本発明の他の要旨は、油脂類とアルコール類のモル比が1/30〜1/1であることを特徴とする前記の脂肪酸エステルの製造方法に存する。

【0011】

更に、本発明の他の要旨は、油脂類が天然油脂、合成油脂、合成トリグリセリド、モノグリセリド及び/又はジグリセリドを含む合成トリグリセリド、これらの変性物、又はこれらを含む廃品油脂類である前記の脂肪酸エステルの製造方法に存する。

【0012】

更に、本発明の他の要旨は、アルコール類が炭素数1〜5の低級アルコールである前記の脂肪酸エステルの製造方法に存する。

【0013】

更に、本発明の他の要旨は、強塩基性陰イオン交換体が架橋ポリスチレン構造を有する陰イオン交換樹脂である前記の脂肪酸エステルの製造方法に存する。

【0014】

更に、本発明の他の要旨は、強塩基性陰イオン交換体がジメチルエタノールアンモニウム基を有するII型陰イオン交換樹脂である前記の脂肪酸エステルの製造方法に存する。

【0015】

更に、本発明の他の要旨は、エクスパンデットベッドカラム型反応器を使用してエステル交換反応を行うことを特徴とする前記の脂肪酸エステルの製造方法に存する。

【0016】

更に、本発明の他の要旨は、pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を充填した容器の一方に油脂類とアルコール類の混合物の導入口を、他方に、生成した脂肪酸エステルの回収口をそれぞれ有することを特徴とする脂肪酸エステル製造装置に存する。

【0017】

更に、本発明の他の要旨は、前記容器が並列および/または直列に、複数個接続されてなる前記の脂肪酸エステル製造装置に存する。

【0018】

更に、本発明の他の要旨は、油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造に用いられる触媒であって、pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を含むことを特徴とする触媒に存する。

【0019】

更に、本発明の他の要旨は、油脂類とアルコール類とのエステル交換反応による脂肪酸エステルを含有するバイオディーゼル燃料の製造に用いられる触媒であって、pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を含むことを特徴とする触媒に存する。

【発明の効果】

【0020】

(1)均相アルカリ触媒の欠点である触媒分離の工程を削除できる。

(2)使用するイオン交換樹脂当たりの脂肪酸エステルの生成量が大きい。

(3)時間当たりの脂肪酸エステルの生成量が大きい。

(4)油脂類を高濃度で使用するので生産性が大きい。

(5)イオン交換樹脂は複合金属酸化物よりも一般に安価であり、触媒活性も安定している。

(6)イオン交換樹脂は性能が劣化した場合でも、交換基の再生が容易である。

(7)特に、本発明のイオン交換体は触媒活性の経時的な低下率が低い。

(8)エクスパンデットベッドカラム型反応器を使用する場合は、特に膨潤による樹脂の破損を回避することができる。

(9)脂肪酸エステルをバイオディーゼル燃料に利用することにより環境負荷の軽減に寄与できる。

【発明を実施するための最良の形態】

【0021】

[1]強塩基性陰イオン交換体

本発明の油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造に用いられる触媒としての、強塩基性陰イオン交換体は、不溶性担体に第三級アミンを化学結合してなる第四級アンモニウム基を有するイオン交換体である。第四級アンモニウム基を導入するために使用される第三級アミンの塩基度が比較的低いものが好適であり、該第三級アミンのpKaが9.8以下、好ましくは9.6以下、更に好ましくは9.5以下であり、通常7以上、好ましくは8以上である。本発明の陰イオン交換体のpKaが9.8以下の場合、イオン交換体の触媒活性の低下が少なく、エステル交換反応を長時間行うことが出来るため好ましい。その理由は充分には明らかではないが、塩基度の比較的低いイオン交換体は、塩基度の高いイオン交換体に比べて、エステル交換反応の際に副成されるカルボン酸等の副生成物の生成量が少ないか、又は該副生成物がイオン交換基と反応しにくいことにより、イオン交換体の触媒活性の低下が抑制されているものと推定される。

【0022】

強塩基性陰イオン交換体としては、陰イオン交換樹脂、陰イオン交換膜等が挙げられるが、陰イオン交換樹脂が好ましい。陰イオン交換樹脂は、第四級アンモニウム基を有する強塩基性陰イオン交換樹脂が好ましい。陰イオン交換樹脂を多孔度から分類した場合、ゲル型、多孔質型等が挙げられるが、多孔質型が好ましい。また、その交換基の種類としては、ジメチルエタノールアンモニウム基等を交換基に有するII型の他、N−アルキル−N,N−ジアルカノールアミン型、トリアルカノールアミン型などが挙げられるが、これらの中ではII型が好ましい。

【0023】

また、陰イオン交換体は、担体となる樹脂骨格が種々の化学構造を有するものを、不溶性担体として使用できる。担体樹脂として具体的には、例えば、ジビニルベンゼン等で架橋されたポリスチレン、及びポリアクリル酸、架橋ポリ(メタ)アクリル酸エステル、フェノール樹脂等の合成高分子や、セルロース等の天然に生産される多糖類の架橋体等が挙げられる。中でも合成高分子が好ましく、架橋ポリスチレンが更に好ましい。架橋の程度(度合)はモノマー全量に対するジビニルベンゼンの使用量で左右され、例えば、1〜10重量%の範囲から選択される。

【0024】

なお、本発明で言及する「アミンのpKa」とは、通常の意味で用いられる下式で表される酸・塩基の解離定数Kaの逆数の対数値として定義されるものである(日本化学会編、「化学便覧 基礎編II、平成16年2月20日、丸善株式会社発行、331頁参照」)。

【0025】

【数1】

【0026】

pKa9.8以下を満足する陰イオン交換樹脂の市販品としては、例えば、ダイヤイオンSA20A(三菱化学社製)、ダイヤイオンSA21A(同)、ダイヤイオンPA408(同)、ダイヤイオンPA412(同)、ダイヤイオンPA418(同)等を用いることができる。中でも多孔質型のII型強塩基陰イオン交換樹脂であるダイヤイオンPA408、ダイヤイオンPA412、ダイヤイオンPA418が好ましい。ここで、II型強塩基陰イオン交換樹脂とは前記したジメチルエタノールアンモニウム基を有する陰イオン交換樹脂を指す。

【0027】

強塩基性陰イオン交換樹脂の市販品は、購入時点では塩化物形となっているため水酸化物形に再生してから本発明に使用される。例えば、再生剤には0.5〜2モル/dm3の水酸化ナトリウム水溶液が用いられ、再生剤の通液速度は、陰イオン交換樹脂1mL当たり、2〜10mL−NaOH/分程度が好ましい。通液量はアニオン交換樹脂1mL当たり5〜20mL使用される。再生終了後、再生剤が残留しないように蒸留水で充分洗浄する。樹脂の洗浄液のpH9以下になったことを確認し、最後に所定のアルコールで洗浄して本発明に使用する。

【0028】

強塩基性陰イオン交換樹脂の使用量は、撹拌槽型反応器の場合は、油脂類1モル当たり、通常100〜1000g、好ましくは200〜800gの範囲から選択される。使用後は繰り返し同じ反応に利用できるが、適宜、樹脂を再生することが好ましい。イオン交換樹脂を充填層として使用する場合は、樹脂1リットル当たりの油脂類の通液量は、通常10〜100mL、好ましくは15〜60mL程度が使用され、その後は公知の方法に従い、再生処理する。例えば、酸の水溶液で処理し、水洗、アルコール洗浄などを行う。酸水溶液での洗浄は、エステル交換反応と平衡して起こる加水分解反応によって生成した遊離脂肪酸を樹脂から脱着させるために必要である。このような酸として、蟻酸、酢酸、クエン酸などの有機酸を使用することができる。

【0029】

[2]反応基質

[2−1]油脂類:

本発明で使用される油脂類は特に限定されるものではなく、天然油脂でも合成油脂でも、これらの混合物でもよい。例えば、大豆油、ヤシ油、パーム油、パーム核油、トウモロコシ油、ラッカセイ油、ヒマワリ油、オリーブ油、サフラワー油、ココナッツ油、カシ油、アーモンド油、クログルミ油、アンズの仁油、ココアバター油、大風子油、紅花油、シナ脂、アマニ油、綿実油、ナタネ油、キリ油、ヒマシ油、綿実ステアリン、ゴマ油等の植物系油脂、ラード油、ニワトリ油、バター油、タラ肝油、鹿脂、イルカ脂、イワシ油、サバ油、馬脂、豚脂、骨油、羊脂、牛脚油、ネズミイルカ油、サメ油、マッコウクジラ油、鯨油、牛脂、牛骨脂などの動物系油脂、レストラン、食品工場、一般家庭などから廃棄される植物油等を例示できる。これらの油脂を単独あるいは混合した油脂、ジグリセリドやモノグリセリドを含む油脂、合成されたトリグリセリド、モノグリセリド及び/又はジグリセリドを含む合成トリグリセリド、これらの油脂類の一部を酸化、還元等の処理をして変性した変性油脂でもよい。または、これらの油脂を主成分とする油脂加工品も原料とすることができる。

【0030】

油脂中には、油脂以外の成分が混入していてもよい。具体的には、原油、重油、軽油、鉱物油、精油、石炭、脂肪酸、糖類、金属粉、金属塩、タンパク質、アミノ酸、炭化水素、コレステロール、フレーバー、色素化合物、酵素、香料、アルコール、繊維、樹脂、ゴム、塗料、セメント、洗剤、芳香物化合物、脂肪族化合物、すす、ガラス、土砂、含窒素化合物、含硫黄化合物、含リン化合物、含ハロゲン化合物などがあげられるが、これには限定されない。これらの異物成分は、好ましくは沈降、濾過、分液などにより除去したのち本発明に適用する。

【0031】

[2−2]アルコール類:

本発明に使用するアルコール類は特に限定されず、炭素数1〜8、好ましくは炭素数1〜5の、飽和の直鎖または分岐鎖の炭化水素骨格を有するアルコール類が挙げられる。例えば、メチルアルコール、エチルアルコール、プロピルアルコール、イソプロピルアルコール、n−ブチルアルコール、t-ブチルアルコールなどを挙げることができる。これらのアルコールは単独あるいは2種以上混合して使用することができる。本発明においては、入手の容易性及び得られた脂肪酸エステルの利用性の観点から、メタノール及び/又はエタノールを使用するのが好ましい。本発明においてアルコール類は、油脂類を加アルコール分解(エステル交換反応)する反応基質として作用するほか、油脂類の希釈や粘度を調節するための溶媒作用も併せ有するものである。

【0032】

[2−3]油脂類とアルコール類のモル比:

本発明で重要な要件の一つは、反応基質として使用する油脂類とアルコール類のモル比にある。油脂類とアルコール類のモル比は、1/30〜1/1であることが好ましく、更に好ましくは1/20〜1/2、特に好ましくは1/15〜1/3、とりわけ好ましくは1/10〜1/3の範囲である。これを油脂類のモル濃度で表示すると、通常3.2〜50モル%、好ましくは4.8〜33モル%、更に好ましくは6.2〜25モル%、特に好ましくは9〜25モル%の範囲となる。油脂類の量が多すぎると相対的にアルコール量が少なくなり、結果的に反応物の容量が著しく少なくなるなど、良好に反応を行うことができない。一方、油脂類が少な過ぎても平衡反応が加アルコール分解側に進まず、また、アルコール類に溶解しない油脂類単独の相が生成し、二層系となる場合があり、十分な反応速度を得ることが出来ない。油脂類とアルコール類は、両者の混合物として均一相を形成することが好ましい。

【0033】

油脂類としてトリオレイン(オレイン酸トリグリセリド:分子量879)、アルコール類としてエタノール(分子量46)を選択したモデルケースにおいて、油脂類とアルコール類のモル比1/30〜1/1の範囲を油脂類の重量%で表現すると38.9〜95.0重量%となるから、本発明における油脂類とアルコール類のモル比は、油脂類濃度として有意に高濃度であることが判る。先に引用した特許文献5の発明において、トリグリセリド濃度が0.1〜20%、好ましくは0.1〜3%の希薄溶液であることが望ましいとされた事実と対照的である。

【0034】

[2]その他の反応条件、後処理

(1)反応温度としては、10℃から100℃程度、好ましくは10〜60℃が選択される。最も好ましくは室温附近の穏やかな反応である。上記範囲を超えるとイオン交換体の耐熱性に問題があり、また生成物が着色するおそれもある。一方、上記未満では反応速度が小さく生産性に問題がある。反応時間(接触時間)は反応温度、イオン交換樹脂の使用量にも左右されるが、油脂類の反応率が平衡反応率附近に到達できるように設定することが好ましい。例えば、反応温度を40℃として、攪拌層では通常1〜10時間、好ましくは3〜5時間、また、流通系では5分〜2時間、好ましくは10分〜1時間程度で実施する。上記平衡反応率は必ずしも100%ではなく、モル比に応じて異なるものである。更に具体的には、攪拌槽でイオン交換樹脂を4g(湿重量)使用し、全反応液量を10g、反応温度50℃の場合、モル比が1/3では3時間程度、モル比1/6〜1/10の範囲ではどちらも1.5時間程度で平衡反応率に到達する。

【0035】

(2)反応圧力は特に制限ない。常圧下で実施するのが操作上簡便であるが、必要に応じて1〜10気圧程度に加圧してもよい。

(3)反応溶媒は特に必要とはしない。反応基質として使用するアルコール類が溶媒としての作用を兼ねるからである。しかしながら、油脂類とアルコール類の混合物からなる両反応基質をカラムに充填したイオン交換樹脂層を通液する場合など、粘度、通液性を調整する目的からベンゼン、キシレン、トルエン、テトラヒドロフラン、ジオキサン、ジエチルエーテルなど両基質を溶解し反応不活性な溶媒を適宜に混合してもよい。

【0036】

(4)油脂類とアルコール類の混合物とイオン交換樹脂との接触方式については、バッチ法、連続法など特に限定されない。装置の形態としては、処理槽を設けたもの、循環系や向流系で樹脂移送するものなどが挙げられる。接触方法としては、流通(イオン交換樹脂の充填層に通液する方法)、撹拌(撹拌槽を用いる方法)、流動(流動層反応器)、振とう(振とう型反応器)などが挙げられる。原料物質の導入口、生成物質の回収口が一定のカラム通液型、展開床(エクスパンデットカラム)の他、回分型を用いることもできる。

【0037】

特に、所定のイオン交換体を充填した容器の一方に油脂類とアルコール類の混合物の導入口を、他方に、生成した脂肪酸エステルの回収口をそれぞれ有する反応装置が望ましい。前記容器は、単独に有していてもよいが、並列および/または直列に、複数個接続されてなる構造を有していてもよい。また、前記容器の形状は特に限定はないが、通常、カラムが用いられる。イオン交換樹脂をカラムに充填して使用する場合、樹脂が膨潤して破損することを防止するため、空隙率の高いエクスパンデットベットカラム充填層を用いる態様は好ましい。ここで、エクスパンデッドベッドカラムとは、粘度の高い流体や固形分を含んだ流体中から溶解している目的成分を吸着剤粒子に吸着させて回収する分離精製法に用いられ、カラム内を上向きに流体を流し、比重の大きい吸着剤粒子を静止状態で浮遊させ、空隙率を大きく保った状態でカラムクロマトグラフィー操作を行うもの等をいい、例えば、化学工学論文集第27巻第2号(2001)第145−148頁等に記載される公知の方法を用いることができる。アルコール類に対する油脂類のモル比が大きい範囲において、膨潤によるイオン交換樹脂の破損の問題が生じ易いので、反応器の設計に際して留意される。

【0038】

(5)後処理(分離、精製、イオン交換樹脂の再生など)

撹拌槽型反応器を使用した場合は、所定の温度まで冷却し、固相である樹脂を分離したのち、液相を脂肪酸エステル層とグリセリン層に成層分離する。遠心分離を利用することもできる。脂肪酸エステル層は、要すれば水洗浄、アルカリ洗浄、吸着剤処理等をして、更にアルコール類を除去して製品化される。吸着剤としては、活性炭、酸性白土、珪藻土などが使用できる。一方、グリセリン層は比重差によって分離され、公知の方法にてグリセリンが回収される。

【実施例】

【0039】

以下、実施例をあげて本発明の構成および効果を具体的に説明するが、本発明はその要旨を逸脱しない限り、下記実施例によってなんら制限を受けるものではない。

【0040】

実施例中、特に断らない限り陰イオン交換樹脂は水酸化物形を用い、またこれらは反応に供する前に蒸留水、エタノールの順で洗浄した。

【0041】

[実施例1]

触媒として、多孔質型陰イオン交換樹脂(三菱化学社製、ダイヤイオンPA408、三級アミン基のpKa=9.49)を用いて下記の様にオレイン酸エチルの生成反応を行った。すなわち、内温を50℃に保った内径11mm、長さ300mmのカラムを垂直に立て、強塩基性陰イオン交換樹脂を湿重量で15.0g充填した。触媒となる第四級アンモニウム基の量は20.3ミリ等量であった。次に、カラム底部よりトリオレイン(シグマ−アルドリッチ社製、純度65%)とエタノールの、モル比(トリオレイン/エタノール)1/10の溶液(50℃)を流速0.161mL/分で連続的に供給した。カラム上部より液を回収し、その液組成をHPLCで分析したところ、反応開始後2.5時間で最大活性となりオレイン酸エチルの濃度は1.0mol/dm3であった。反応開始後16時間ではオレイン酸エチルの濃度は0.1mol/dm3となり24時間反応でのオレイン酸エチル総生成量は69.7mmolであった。結果を図1に示す。

<オレイン酸エチルの生成反応>

【0042】

【化1】

【0043】

[比較例1]

触媒として、多孔質型陰イオン交換樹脂(三菱化学社製、ダイヤイオンPA308、三級アミン基のpKa=9.91)を用いた以外は実施例1と同様にしてオレイン酸エチルの生成反応を行った。樹脂湿重量は14.9g、第四級アンモニウム基の量は22.8ミリ等量であった。その結果、反応開始後3時間で最大活性となりオレイン酸エチルの濃度は1.0mol/dm3と実施例1と同等であったが、反応開始後6時間でオレイン酸エチルの生成量の濃度は0.1mol/dm3となり活性の低下は実施例1に比べて早く、実験開始後、約10時間で生成量が0となった。オレイン酸エチルの総生成量は32.3mmolであった。結果を図1に示す。

【産業上の利用可能性】

【0044】

本発明の目的生成物である脂肪酸エステルは、環境負荷の小さいバイオディーゼル燃料として利用可能である。そのまま、又は軽油などと適宜に混合して使用することができる。

【図面の簡単な説明】

【0045】

【図1】実施例及び比較例におけるオレイン酸エチルの生成状態を示す図である。

【特許請求の範囲】

【請求項1】

油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造方法であって、触媒としてpKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を用いることを特徴とする脂肪酸エステルの製造方法。

【請求項2】

油脂類とアルコール類のモル比が1/30〜1/1であることを特徴とする請求項1に記載の脂肪酸エステルの製造方法。

【請求項3】

油脂類が天然油脂、合成油脂、合成トリグリセリド、モノグリセリド及び/又はジグリセリドを含む合成トリグリセリド、これらの変性物、又はこれらを含む廃品油脂類である請求項1または2に記載の脂肪酸エステルの製造方法。

【請求項4】

アルコール類が炭素数1〜5の低級アルコールである請求項1〜3のいずれか1項に記載の脂肪酸エステルの製造方法。

【請求項5】

強塩基性陰イオン交換体が架橋ポリスチレン構造を有する陰イオン交換樹脂である請求項1〜4のいずれか1項に記載の脂肪酸エステルの製造方法。

【請求項6】

強塩基性陰イオン交換体がジメチルエタノールアンモニウム基を有するII型陰イオン交換樹脂である請求項1〜5のいずれか1項に記載の脂肪酸エステルの製造方法。

【請求項7】

エクスパンデットベッドカラム型反応器を使用してエステル交換反応を行うことを特徴とする請求項1〜6のいずれか1項に記載の脂肪酸エステルの製造方法。

【請求項8】

pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を充填した容器の一方に油脂類とアルコール類の混合物の導入口を、他方に、生成した脂肪酸エステルの回収口をそれぞれ有することを特徴とする脂肪酸エステル製造装置。

【請求項9】

前記容器が並列および/または直列に、複数個接続されてなる請求項8に記載の脂肪酸エステル製造装置。

【請求項10】

油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造に用いられる触媒であって、pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を含むことを特徴とする触媒。

【請求項11】

油脂類とアルコール類とのエステル交換反応による脂肪酸エステルを含有するバイオディーゼル燃料の製造に用いられる触媒であって、pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を含むことを特徴とする触媒。

【請求項1】

油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造方法であって、触媒としてpKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を用いることを特徴とする脂肪酸エステルの製造方法。

【請求項2】

油脂類とアルコール類のモル比が1/30〜1/1であることを特徴とする請求項1に記載の脂肪酸エステルの製造方法。

【請求項3】

油脂類が天然油脂、合成油脂、合成トリグリセリド、モノグリセリド及び/又はジグリセリドを含む合成トリグリセリド、これらの変性物、又はこれらを含む廃品油脂類である請求項1または2に記載の脂肪酸エステルの製造方法。

【請求項4】

アルコール類が炭素数1〜5の低級アルコールである請求項1〜3のいずれか1項に記載の脂肪酸エステルの製造方法。

【請求項5】

強塩基性陰イオン交換体が架橋ポリスチレン構造を有する陰イオン交換樹脂である請求項1〜4のいずれか1項に記載の脂肪酸エステルの製造方法。

【請求項6】

強塩基性陰イオン交換体がジメチルエタノールアンモニウム基を有するII型陰イオン交換樹脂である請求項1〜5のいずれか1項に記載の脂肪酸エステルの製造方法。

【請求項7】

エクスパンデットベッドカラム型反応器を使用してエステル交換反応を行うことを特徴とする請求項1〜6のいずれか1項に記載の脂肪酸エステルの製造方法。

【請求項8】

pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を充填した容器の一方に油脂類とアルコール類の混合物の導入口を、他方に、生成した脂肪酸エステルの回収口をそれぞれ有することを特徴とする脂肪酸エステル製造装置。

【請求項9】

前記容器が並列および/または直列に、複数個接続されてなる請求項8に記載の脂肪酸エステル製造装置。

【請求項10】

油脂類とアルコール類とのエステル交換反応による脂肪酸エステルの製造に用いられる触媒であって、pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を含むことを特徴とする触媒。

【請求項11】

油脂類とアルコール類とのエステル交換反応による脂肪酸エステルを含有するバイオディーゼル燃料の製造に用いられる触媒であって、pKaが9.8以下の第三級アミンを不溶性担体に化学結合してなる強塩基性陰イオン交換体を含むことを特徴とする触媒。

【図1】

【公開番号】特開2007−297611(P2007−297611A)

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願番号】特願2007−97942(P2007−97942)

【出願日】平成19年4月4日(2007.4.4)

【出願人】(899000035)株式会社 東北テクノアーチ (68)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願日】平成19年4月4日(2007.4.4)

【出願人】(899000035)株式会社 東北テクノアーチ (68)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]