脆性ラベル

【課題】ラベル基材層が強靭であるため、行われていたラベルを被貼付体から剥がしての使い回しを防止するために設けられるスリットによる破壊を確実なものとするとともに、目視、あるいは機械検知可能なセキュリティ機能も破壊し、スリットを設けることによる、ラベルの意匠性への影響無くした、脆性ラベルを提供する。

【解決手段】ラベル基材上に、目視、あるいは機械検知可能なセキュリティ機能部をパターン状に設け、その上に被貼付体に貼り付けるための接着層を積層して成る真贋判定用ラベルにおいて、パターン状に設けた、セキュリティ機能部のパターンの下部位置する、前記ラベル基材の厚み方向にハーフカットを格子状に設けた。

【解決手段】ラベル基材上に、目視、あるいは機械検知可能なセキュリティ機能部をパターン状に設け、その上に被貼付体に貼り付けるための接着層を積層して成る真贋判定用ラベルにおいて、パターン状に設けた、セキュリティ機能部のパターンの下部位置する、前記ラベル基材の厚み方向にハーフカットを格子状に設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学的な効果を呈するOVD(Optical Variable Device)の機能と、目視、あるいは機械検知可能なセキュリティ機能とを備え、かつ容易に剥がして使いまわすことができない機能を付加した脆性ラベルに関する。

【背景技術】

【0002】

従来から真贋判定を目的とした目視での判定方法としてOVD機能を付加したセキュリティラベルが用いられている。

【0003】

OVDとは、見る角度、又は、測定する角度によって色の変化や画像の変化のような光学的な効果を発現させることのできる手段の総称である。この光学的な効果を発現させるために、OVDは、必要な効果に応じて、ホログラムなどの光の干渉を用いて立体画像や特殊な装飾画像を表現できる層や、回折格子から成る層や、光学特性の異なる薄膜層などを適宜選択して組み合わせて成る多層薄膜構造をとることが多い。このOVDは立体画像や色の変化といった独特な効果を与えることができるため、目視での容易な真贋判定が可能であり、偽造防止媒体として利用することができる。

【0004】

一方、機械読み取り可能な情報で真贋判定する方法もあり、バーコードやOCR文字等の機械読み取り可能なコードマークが付されていることが多い。通常、このようなコードマークは、カーボンブラックやロイコ染料等を含有し、近赤外線波長領域の波長の光を吸収する黒色インキ等を用いて形成されている。あるいは、目視では見えないが紫外線あるいは赤外線照射下で読み取りが可能な不可視インキを使って形成されている場合もある。

【0005】

しかし、ラベル基材層が強靭であるため、ラベルを被貼付体から剥がして容易に使い回しされる可能性があるため、ラベルの深さ方向に切り込みを設け、使い回しを行おうとすると、基材が破壊する構成が提案されているが、ハーフカットがホログラムシール全体に設けられており、カットのピッチも2mm〜10mmと粗いため破壊せずに剥がすことができてしまっている。ハーフカットをラベル全面に入れると、セパレーターからラベルを剥がす際に破壊してしまう可能性が高く、取り扱いにくい。破壊しないようにハーフカットの深さや間隔を変えると、被貼付体から剥がす際に破壊しなくなる(特許文献1)。

【0006】

また、ハーフカットは基材を貫通するように設けているので、セパレータからラベルを剥がす際に破壊してしまう可能性が高く、取り扱いにくい。破壊しないようにハーフカットの間隔を広くすると、被貼付体から剥がす際に破壊しなくなる(特許文献2)。

【0007】

切り込みは画像周辺に設けている、また単線で設けているため、破壊しにくい。破壊してもボロボロにはならない(画像部分と非画像部分が分離するだけ)ので、繋ぎ合わせて再生可能である(特許文献3)。

【0008】

平面上に切り込みを設けた場合は、たとえばアンテナや画像上には入れたれないため、慎重に剥がした場合に、アンテナや画像まで達しないでラベルを剥がすことは可能である(特許文献4)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−112362号公報

【特許文献2】特許第4393647号公報

【特許文献3】特開平10−116031号公報

【特許文献4】特開2011−59992号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記問題点を解決するためになされたものであって、ラベル基材層が強靭であるため、行われていたラベルを被貼付体から剥がしての使い回しを防止するために設けられるスリットによる破壊を確実なものとするとともに、目視、あるいは機械検知可能なセキュリティ機能も破壊し、スリットを設けることによる、ラベルの意匠性への影響無くした、脆性ラベルを提供することにある。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載の発明は、ラベル基材上に、目視、あるいは機械検知可能なセキュリティ機能部をパターン状に設け、その上に被貼付体に貼り付けるための接着層を積層して成り、

パターン状に設けた、セキュリティ機能部のパターンの下部に位置する、前記ラベル基材の厚み方向にハーフカットを格子状に設けたことを特徴とする脆性ラベルである。

【0012】

また、請求項2に記載の発明は、格子状の前記ハーフカットの深さが、ラベル基材の厚みの3分の1以上、かつ平面方向に300μm以下の間隔に設けたことを特徴とする請求項1に記載の脆性ラベルである。

【0013】

また、請求項3に記載の発明は、前記セキュリティ機能部が、可視領域の光に対して吸収が少ない赤外吸収顔料を含む赤外線吸収材料からなるコードマークを設けられたことを特徴とする請求項1または2に記載の脆性ラベルである。

【発明の効果】

【0014】

本発明による脆性ラベルは、ラベル基材の深さ方向に、格子状にハーフカットを設けることによってラベル基材が非常に脆くなっているので、前記脆性ラベルを被着体から剥がす際に、ラベルが容易に破壊される。基材を貫通しないように、基材全面ではなくハーフカットを入れているので、ラベルとしての取り扱いは容易になる。その際、目視、あるいは機械検知可能なセキュリティ機能部のパターンと位置を合わせてハーフカットを設けているので、その情報を取り出すことをできなくなり、ラベルの使い回しはできない。更に、関係者以外は入手困難なセキュリティインキをセキュリティ機能部に使用することにより、偽造は困難であるため偽造品にはラベルの再利用が必要となるが、前記のようにラベルの使い回しは不可能でラベルを被貼付体から剥がす際は、ボロボロに壊れるため強固な偽造防止技術となる。

【図面の簡単な説明】

【0015】

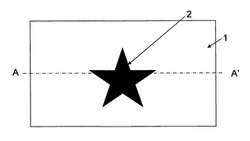

【図1】本発明の脆性ラベルの一構成を示した平面概念図である。

【図2】本発明の脆性ラベルの一構成を示した図1におけるA-A’間の断面を示した断面概念図である。

【図3】本発明の脆性ラベルの別の一構成を示した平面概念図である。

【図4】本発明の脆性ラベルの別の一構成を示した平面概念図である。

【図5】本発明の脆性ラベルの別の一構成を示した図4におけるB-B’間の断面示した断面概念図である。

【図6】本発明の脆性ラベルの基材に設けられた格子状ハーフカットを示した立体概念図である。

【発明を実施するための形態】

【0016】

以下本発明を実施するための形態を、図面を用いて詳細に説明する。図1は本発明の脆性ラベルを示しており、ラベル基材1にセキュリティ機能部2がパターン状に設けられている。図2は、本発明の脆性ラベルの断面概念図であり、ラベル基材1に、パターン状にセキュリティ機能部2が設けられ、そのパターン部の基材の反対側に深さ方向にハーフカット3が設けてあり、接着層4、剥離シート5が積層されている。

【0017】

<ラベル基材1>

本発明の脆性ラベルにおいて、ラベル基材1は厚みの薄いフィルムを用いる。ラベル基材1の厚み11としては、5μm以上50μm以下が好ましい。材質としては、例えばPET、PVC、ABS等を用いることができる。このラベル基材1の一方の面にセキュリティ機能部2をパターン状に設ける。パターンとしては、図1や図3、図4のように星型や文字・数字など任意の形状で設けられる。

【0018】

<ハーフカット3>

更にこのラベル基材1のもう一方の面には、図2、図5に示すように、深さ方向にハーフカット3を設ける。ハーフカット3の大きさは、図6に示すように、平面方向にはカット間の間隔が300μm以下の格子状に入れる。深さ31としては、ラベル基材1厚みの3分の1以上の深さが好ましい。

【0019】

格子状のハーフカット3を設ける平面視の形状としては、前記のセキュリティ機能部2のパターンと一致させて配置する。すなわち、図2や図5のように断面で見た場合、セキュリティ機能部2が設けられた部分のラベル基材にハーフカット3を形成する。

【0020】

これにより、被貼付体からラベルを剥がそうとした際に、ラベル基材のハーフカット部分が脆いため容易に破壊すると同時に、セキュリティ機能部も破壊するという効果が得られ、目視あるいは機械検知で偽造の痕跡を確認することができる。

【0021】

また、このようにセキュリティ機能部が破壊してラベルの使い回しが不可能となり、かつ、後述するようにセキュリティ機能部に用いられる材料は関係者以外入手困難な材料でありラベルの偽造は不可能なことから、ラベルの偽造・変造が非常に困難な構成であると言える。

【0022】

ハーフカット3の方法としては、一般的な方法が可能であり、抜き刃や針を用いた加工やレーザー光などを用いた加工で形成することができる。例えば、炭酸ガスレーザーを利用し3次元的方向の制御の精度も高いレーザー加工機を用いることによって、任意の深さに制御しながらカットが可能である。

【0023】

ハーフカット3はラベル基材に対して厚みの3分の1以上の深さで、かつ平面方向に300μm以下の間隔で設けることで適度な脆性が得られる。ここで、セキュリティ機能部2はラベル基材1上のハーフカット3とは反対面に設ける。接着層と接するラベル裏面に設けることにより、目視あるいは機械検知の効果を妨げること無く、かつラベル基材1の脆弱性を高めることができる。

【0024】

<セキュリティ機能部2>

本実施形態においてセキュリティ機能部2は、(1)OVD機能材料、(2)蛍光材料若しくは蓄光材料、(3)液晶材料、又は(4)可視領域に吸収の無い赤外線吸収材料の少なくともいずれか一つの材料からなっている。以下では、(1)OVD機能材料、(2)蛍光材料若しくは蓄光材料、(3)液晶材料、(4)可視領域に吸収の無い赤外線吸収材料について、順に説明する。

【0025】

(1)まず、OVD機能材料について説明する。OVDは、光の干渉を利用して画像を形成し、見る角度による色の変化(カラーシフト)や立体画像を生じる表示体であって、目視により真偽判定が可能な媒体である。その中でホログラムや回折格子などのようなOVDとしては、光の干渉縞を微細な凹凸パターンとして平面に記録するレリーフ型ホログラムや、厚さ方向(深さ方向)に干渉縞を記録する体積型ホログラム(Volume hologram)が挙げられる。

【0026】

ホログラムや回折格子とは手法が異なるが、光学特性の異なるセラミックスや金属材料の薄膜を積層した多層薄膜方式や、あるいは液晶材料等によるカラーシフトを生じる材料もその例である。これらOVDは、立体画像やカラーシフトによる独特な印象を与え、また高度な製造技術を要することから、偽造防止のためのセキュリティ機能部2に好適である。

【0027】

これらOVDの中でも量産性やコストを考慮した場合には、レリーフ型ホログラム(又はレリーフ型回折格子)や多層薄膜方式のものが好ましく、一般にこれらのOVDが広く利用されている。

【0028】

レリーフ型ホログラム又はレリーフ型回折格子は、それぞれホログラム又は回折格子を成す微細な凹凸パターンからなるレリーフ型のプレス版を用いて量産される。すなわち、このプレス版でOVD形成層を加熱・加圧して、微細な凹凸パターンが複製される。

【0029】

OVD形成層は、その回折効率を高めるためのものであり、レリーフ面を構成する高分子材料とは屈折率の異なる材料からなる。用いられる材料としては、屈折率の異なるTiO2、Si2O3、SiO、Fe2O3、ZnS、などの高屈折率材料や、反射効果の高いAl、Sn、Cr、Ni、Cu、Au等の金属材料が挙げられる。OVD形成層には、これらの材料が単独あるいは積層して使用される。これらの材料は真空蒸着法、スパッタリング等の公知の薄膜形成技術にて形成される。その膜厚は用途によって異なるが、0.5〜100nm程度である。

【0030】

多層薄膜方式を用いる場合、OVD形成層は、異なる光学特性を有する多層薄膜層からなり、金属薄膜、セラミックス薄膜又はそれらを併設した複合薄膜として積層形成される。例えば、屈折率の異なる薄膜を積層する場合、高屈折率の薄膜と低屈折率の薄膜とを組み合わせても良く、また特定の組合せを交互に積層するようにしてもよい。それらの組合せにより、所望の多層薄膜を得ることができる。

【0031】

この多層薄膜層は、セラミックスや金属、有機ポリマーなどの材料を用いて、おおよそ2種以上の高屈折率材料と屈折率が1.5程度の低屈折率材料を所定の膜厚で積層したものである。以下に、用いられる材料の例を挙げる。

【0032】

セラミックスとしては、Sb2O3(3.0=屈折率n:以下同じ)、Fe2O3(2.7)、TiO2(2.6)、CdS(2.6)、CeO2(2.3)、ZnS(2.3)、PbCl2(2.3)、CdO(2.2)、Sb2O3(2.0)、WO3(2.0)、SiO(2.0)、Si2O3(2.5)、In2O3(2.0)、PbO(2.6)、Ta2O3(2.4)、ZnO(2.1)、ZrO2(2.0)、MgO(1.6)、SiO2(1.5)、MgF2(1.4)、CeF3(1.6)、CaF2(1.3〜1.4)、AlF3(1.6)、Al2O3(1.6)、GaO(1.7)等がある。

【0033】

金属単体又は合金の薄膜の材料としては、例えば、Al、Fe、Mg、Zn、Au、Ag、Cr、Ni、Cu、Si等が挙げられる。低屈折率の有機ポリマーとしては、例えば、ポリエチレン(1.51)、ポリプロピレン(1.49)、ポリテトラフロロエチレン

(1.35)、ポリメチルメタアクリレート(1.49)、ポリスチレン(1.60)等が挙げられる。

【0034】

これらの高屈折率材料、又は30%〜60%透過の金属薄膜から選択した少なくとも一種と、低屈折率材料から選択した少なくとも一種とを、所定の厚さで交互に積層させることにより、特定の波長の可視光に対する吸収又は反射を示す多層薄膜層が得られる。なお、金属から構成される薄膜は、構成材料の状態や形成条件などにより、屈折率などの光学特性が変わってくるため、ここでは一定の条件における値を示している。

【0035】

上記各材料から、屈折率、反射率、透過率等の光学特性や耐候性、層間密着性などに基づき適宜選択した材料を薄膜として積層して、多層薄膜層が形成される。多層薄膜層の形成には、膜厚、成膜速度、積層数、あるいは光学膜厚(=n・d、n:屈折率、d:膜厚)などの制御が可能な、通常の真空蒸着法、スパッタリング法等の公知の手法を用いることができる。

【0036】

これらOVD(ホログラム、回折格子、あるいは多層薄膜層)を非常に薄い箔状にして、ラベル基材1に転写するか、又は微細化したOVD箔を樹脂バインダー中に分散してインキ化して印刷するかによって、脆性ラベルAを剥がして再利用することを不可能にするセキュリティ機能部2が得られる。

【0037】

(2)次いで、蛍光材料又は蓄光材料について説明する。蛍光材料又は蓄光材料として、管理がされているインキ(セキュリティ用にメーカーが製造、販売、出荷を管理しており、一般市場では入手不可能なインキ等)、又は入手が困難な特殊なインキ(希少材料や高価な材料を使用して製造された高価なインキや、特殊な物理現象を示す材料を使用して製造されたインキ等)を、ラベル基材2に印刷法によって設けた場合、必要に応じて簡易検証器を用いることによって目視で真贋判定が可能なセキュリティ機能部2が得られる。

【0038】

例えば、紫外線や赤外光を照射すると発光するインキや蛍光インキなどを印刷したりすることにより、セキュリティ機能部2としての蛍光発色部が形成される。

【0039】

紫外線や赤外光を照射すると発光するインキで描かれた文字やパターンの画像(蛍光発色部)が、ブラックランプ(紫外線)又は赤外線(780nm以上)の照射により発光する。その結果、本来、可視光線(400〜700nm)下で検知されなかった画像が、目視又は受光素子を通じて検証できる。特に材料限定の特定波長を返すため、簡易検証器での検証が容易で確実となる。蛍光発色部に用いられる材料は、紫外線又は赤外線の照射により色調パターンが変化し、インキ樹脂中に分散する場合に屈折率が前記インキ樹脂と同一又は近似する無色透明のものが好ましい。

【0040】

蛍光材料又は蓄光材料として、蛍光体がある。蛍光体には、紫外線発光蛍光体及び赤外線発光蛍光体があり、以下にはその例を挙げる。紫外線蛍光体は、紫外線を照射することにより可視波長領域の光を発光するもので、例えばCa2B5O3Cl:Eu2+、CaWO4、ZnO:Zn2SiO4:Mn、Y2O2S:Eu、ZnS:Ag、YVO4:Eu、Y3O3:Eu、Gd2O2S:Tb、La2O2S:Tb、Y3Al5O12:Ce等がある。

【0041】

これら蛍光体は、ブラックライトを照射した際の発光が目視で碓認できるか、又は検出器の受光素子にて蛍光が検知可能となる量でインキに添加される。

【0042】

赤外線発光蛍光体は、赤外線を照射することにより、可視波長領域の光を発光するものと、赤外波長領域の光を発光するものとがある。前者の蛍光体として、例えばYF3:Y

B、Er、ZnS:CuCo等がある。また後者の蛍光体として、例えばLiNd0.9Yb0.1P4O12、LiBi0.2Nd0.7Yb0.1P4O12、Nd0.9Yb0.1Nd5(MoO4)4、NaNb0.3Yb0.1P4O12、Nd0.8Yb0.2Na5(WO4)4、Nd0.8Yb0.2Na5(Mo0.5WO0.5)4,Ce0.05Gd0.05Nd0.75Yb0.25Na5(W0.7Mo0.3O4)4、Nd0.3Yb0.1Al3(BO3)4、Nd0.9Yb0.1Al2.7Cr0.3(BO3)4、Nd0.4P5O4、Nd0.8Yb0.2K3(PO4)2等がある。

【0043】

後者の蛍光体は、赤外線の波長800nm近辺の光を照射することにより、980nm〜1020nmに発光スペクトルのピークを有する赤外線を発光する。インキ中の赤外線発光蛍光体の添加量は、発光が目視で確認できるか、又は検出器の受光素子が蛍光を検出可能となるようにする。

【0044】

これらの蛍光材料又は蓄光材料が添加された特殊なインキをラベル基材1の表面上に印刷するか、又はこれらを行う際に全体を星型など特殊な形状にすることで、目視では読み取ることが難しいことから、関係者以外はその存在を認識しないため、その情報が破壊したことも認識できない、偽造防止効果の高いセキュリティ機能部2が得られる。

【0045】

(3)次いで、液晶材料について説明する。液晶材料としては、例えばコレステリック液晶が挙げられる。コレステリック液晶は、螺旋状に配向する液晶で、特定の波長の右又は左の円偏光を反射する偏光分離能を持つ。反射する波長は、螺旋周期のピッチにより決まり、円偏光の左右は、螺旋の方向によって決まる。通常の観察光では偏光の左右光が混在しているために画像の確認はできないが、偏光フィルタを通じて円偏光の一方のみを通過させることにより、画像として認識可能である。つまり、潜像技術と言われるものである。

【0046】

コレステリック液晶は、反射光が角度により反射波長が変化するため、カラーシフトインキとして用いることにより、像をカモフラージュすることができる。液晶材料は、コレステリック液晶に限定されず、コレステリック液晶と同様の効果を発揮するものであればよい。

【0047】

(4)次いで、可視領域に吸収の無い赤外線吸収材料について説明する。セキュリティ機能部2としては、前述のような材料を用いることができるが、特に、可視光波長領域における波長の光の吸収が少なく、しかも可視光波長領域以外となる波長領域の波長の光を吸収する材料で情報を形成することで、より高い効果が得られる。例えば、赤外線吸収材料としての熱線吸収ガラスや赤外線吸収ガラスを粉砕し、これを顔料化したものをインキ中に含有させた赤外線吸収性インキにより、図3のように、コードマーク21をナンバリングで形成する手段がある。

【0048】

他に、図4のように、コードマーク22をバーコードで形成することもでき、バーコードは1次元バーコード以外に2次元バーコードであってもよい。この赤外線吸収性インキは、例えば可視光波長領域(400〜700nm)における波長の光の吸収が少なく、かつ、広範囲に渡る赤外線波長領域(800nm以上)の波長の光を大きく吸収するような分光特性を持つようにしてあるため、目視では読み取ることが難しく、赤外線カメラ等の機械を用いてのみ検知が可能である。

【0049】

図5のように、赤外線吸収材料を用いて形成したコードマーク22と、平面視で一致するように前記格子状ハーフカット3を形成する。すると、通常では、特定の機械を用いてコード読み取りが可能だが、一度被貼付体からラベルを剥がすと、ラベル基材のハーフカ

ット部分が脆いため容易に破壊すると同時に、コードマーク22も破壊するという効果が得られ、機械検知は不可能となり、偽造の痕跡を明確に確認することができる。また、目視では読み取ることが難しいことから、関係者以外はその存在を認識しないため、その情報が破壊したことも認識しない。

【0050】

<接着層4>

接着層4の材料としては、アクリル系の熱接着剤、ホットメルト樹脂(例えば、ポリアミド、ウレタン、EVA等)、あるいは粘着剤等などを用いることができるが、本発明はこれに限定されるわけでは無い。また、接着層4の表面には、容易に剥離できるような離型シート5が仮粘着されている。

【0051】

<離型シート5>

離型シート5としては、紙製又はプラスチック製のシートにシリコン樹脂などの離型剤層がコーティングなどによって積層されているセパレータを用いることができる。

【0052】

以下、本発明の実施例を述べる。

【実施例1】

【0053】

実施例1は、脆性ラベルとして、可視領域に吸収の無い赤外線吸収材料によるコードマークとコードマーク下の基材にハーフカットを行ったものであり、50μm厚みのPETフィルム(ラベル基材)の表面にオフセット印刷により下記組成の赤外線吸収性インキでコードマーク22(膜厚が2μm)を印刷した。

<可視領域に吸収の無い赤外線吸収性インキの組成>

SS 16Bメジウム(東洋インキ製造) 10重量部

SSUR 100B(東洋インキ製造) 2重量部

溶剤S−787(東洋インキ製造) 10重量部

赤外吸収顔料 P2O5 50.0%

FeO 49.5%

ZnO 0.5%の組成を有する結晶粉末

続いて、基材の裏面に前記コードマークと平面視の位置を合せて、炭酸ガスレーザーマーカー(ML−Z9550:キーエンス製)を用いて、深さ方向42μm、平面方向100μmピッチになるように格子状のハーフカットを施し、パターンに合わせて細かくした。

【0054】

次に、離型シートは、クラフト紙の片面にポリエチレンをラミネートし、その上にシリコン処理を施して離型シートとした。厚みは112μmであり、アクリル系の粘着剤を塗布し、これを上記ラベル基材に転写することで接着層を設けることによって、脆性ラベルAを作製した。

【実施例2】

【0055】

実施例2は、脆性ラベルとして、OVD転写箔を用い、OVD部分の基材に対してハーフカットを行ったものである。OVD転写箔の作製は、厚み25μmの透明ポリエチレンテレフタレート(PET)フィルムから成る支持体に下記の剥離性保護層、ホログラム形成層をグラビア法にて各々1μm塗布し、次いで、ロールエンボス法によりホログラムレリーフパターンを形成した。その後、マスクインキを用いて1μmパターン印刷した後に真空蒸着法を用いて膜厚0.05μmのアルミからなる金属薄膜層を設け、アルカリエッチング法を用いてパターンOVD転写箔を作製した。

【0056】

<剥離保護層の実施組成>

アクリル 10重量部

ポリエチレンWAX 0.1重量部

MEK(メチルエチルケトン) 59.9重量部

トルエン 30重量部<OVD形成層の実施組成>

ウレタン樹脂 25重量部

MEK 50重量部

トルエン 25重量部<接着層の実施組成>

塩化ビニル・酢酸ビニル共重合体 15重量部

アクリル樹脂 5重量部

酢酸エチル 50重量部

酢酸ブチル 30重量部

25μm厚みのPETフィルム(ラベル基材)の裏面に、実施例1と同様に、炭酸ガスレーザーマーカー(ML−Z9550:キーエンス製)を用いて、深さ方向19μm、平面方向100μmピッチになるように格子状のハーフカットをパターン状に施し、パターンに合わせて細かくした。同一面上にアクリル系粘着材を塗布した離型シートを貼り合せた。

【0057】

上記ハーフカットを施したラベル基材の反対面上に、ハーフカットと平面視で位置を合せて、OVD転写箔を加熱加圧をかけて転写することで、パターンに合わせて細かくした脆性ラベルBを作製した。なお、転写条件は温度160℃、速度5m/minである。

【0058】

以下に、本発明の比較例としてハーフカットの無い脆性ラベルを作製した。比較例は、50μm厚みのPETフィルムに接着層を設け、その反対面上に、実施例2のOVD転写箔を転写することで、ハーフカットの無い非脆性ラベルCを作製した。このようにして作製した脆性ラベルA、B、および非脆性ラベルCを商品が内蔵されたボックスに貼り付けた。その後、このラベルを被着体から慎重に剥がした。

【0059】

実施例1の脆性ラベルAは、赤外線吸収性インキからなるコードマークは視認することができなかった。しかし、波長が850nmの赤外線を検知できるようにした赤外線カメラやセンサーでは、赤外線吸収印刷インキにより印刷したコードマークを検知することができた。そして、被貼付体から剥がした際には、ラベル基材のハーフカット部分が脆いために容易に崩れるように壊れて、基材表面上のコードマークも同時に破壊し、検知が不可能な状態になった。

【0060】

実施例2の脆性ラベルBでも同様に、被貼付体から剥がした際にラベル基材のハーフカット部分が脆いために壊れると同時に、基材表面のOVD機能部であるホログラムも破壊し、情報を取り出すことが出来ず、またその痕跡を目視で確認することができた。

【0061】

それに対し、比較例の非脆性ラベルCを被貼付体から剥がしたところ、ラベル基材から綺麗に剥がすことができラベルの使い回しが可能であった。

【符号の説明】

【0062】

1・・・ラベル基材

2・・・セキュリティ機能部

3・・・ハーフカット

4・・・接着層

5・・・離型シート

11・・・ラベル基材の厚み

21・・・コードマーク(ナンバリング)

22・・・コードマーク(バーコード)

31・・・深さ

32・・・太さ

33・・・間隔

【技術分野】

【0001】

本発明は、光学的な効果を呈するOVD(Optical Variable Device)の機能と、目視、あるいは機械検知可能なセキュリティ機能とを備え、かつ容易に剥がして使いまわすことができない機能を付加した脆性ラベルに関する。

【背景技術】

【0002】

従来から真贋判定を目的とした目視での判定方法としてOVD機能を付加したセキュリティラベルが用いられている。

【0003】

OVDとは、見る角度、又は、測定する角度によって色の変化や画像の変化のような光学的な効果を発現させることのできる手段の総称である。この光学的な効果を発現させるために、OVDは、必要な効果に応じて、ホログラムなどの光の干渉を用いて立体画像や特殊な装飾画像を表現できる層や、回折格子から成る層や、光学特性の異なる薄膜層などを適宜選択して組み合わせて成る多層薄膜構造をとることが多い。このOVDは立体画像や色の変化といった独特な効果を与えることができるため、目視での容易な真贋判定が可能であり、偽造防止媒体として利用することができる。

【0004】

一方、機械読み取り可能な情報で真贋判定する方法もあり、バーコードやOCR文字等の機械読み取り可能なコードマークが付されていることが多い。通常、このようなコードマークは、カーボンブラックやロイコ染料等を含有し、近赤外線波長領域の波長の光を吸収する黒色インキ等を用いて形成されている。あるいは、目視では見えないが紫外線あるいは赤外線照射下で読み取りが可能な不可視インキを使って形成されている場合もある。

【0005】

しかし、ラベル基材層が強靭であるため、ラベルを被貼付体から剥がして容易に使い回しされる可能性があるため、ラベルの深さ方向に切り込みを設け、使い回しを行おうとすると、基材が破壊する構成が提案されているが、ハーフカットがホログラムシール全体に設けられており、カットのピッチも2mm〜10mmと粗いため破壊せずに剥がすことができてしまっている。ハーフカットをラベル全面に入れると、セパレーターからラベルを剥がす際に破壊してしまう可能性が高く、取り扱いにくい。破壊しないようにハーフカットの深さや間隔を変えると、被貼付体から剥がす際に破壊しなくなる(特許文献1)。

【0006】

また、ハーフカットは基材を貫通するように設けているので、セパレータからラベルを剥がす際に破壊してしまう可能性が高く、取り扱いにくい。破壊しないようにハーフカットの間隔を広くすると、被貼付体から剥がす際に破壊しなくなる(特許文献2)。

【0007】

切り込みは画像周辺に設けている、また単線で設けているため、破壊しにくい。破壊してもボロボロにはならない(画像部分と非画像部分が分離するだけ)ので、繋ぎ合わせて再生可能である(特許文献3)。

【0008】

平面上に切り込みを設けた場合は、たとえばアンテナや画像上には入れたれないため、慎重に剥がした場合に、アンテナや画像まで達しないでラベルを剥がすことは可能である(特許文献4)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−112362号公報

【特許文献2】特許第4393647号公報

【特許文献3】特開平10−116031号公報

【特許文献4】特開2011−59992号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記問題点を解決するためになされたものであって、ラベル基材層が強靭であるため、行われていたラベルを被貼付体から剥がしての使い回しを防止するために設けられるスリットによる破壊を確実なものとするとともに、目視、あるいは機械検知可能なセキュリティ機能も破壊し、スリットを設けることによる、ラベルの意匠性への影響無くした、脆性ラベルを提供することにある。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載の発明は、ラベル基材上に、目視、あるいは機械検知可能なセキュリティ機能部をパターン状に設け、その上に被貼付体に貼り付けるための接着層を積層して成り、

パターン状に設けた、セキュリティ機能部のパターンの下部に位置する、前記ラベル基材の厚み方向にハーフカットを格子状に設けたことを特徴とする脆性ラベルである。

【0012】

また、請求項2に記載の発明は、格子状の前記ハーフカットの深さが、ラベル基材の厚みの3分の1以上、かつ平面方向に300μm以下の間隔に設けたことを特徴とする請求項1に記載の脆性ラベルである。

【0013】

また、請求項3に記載の発明は、前記セキュリティ機能部が、可視領域の光に対して吸収が少ない赤外吸収顔料を含む赤外線吸収材料からなるコードマークを設けられたことを特徴とする請求項1または2に記載の脆性ラベルである。

【発明の効果】

【0014】

本発明による脆性ラベルは、ラベル基材の深さ方向に、格子状にハーフカットを設けることによってラベル基材が非常に脆くなっているので、前記脆性ラベルを被着体から剥がす際に、ラベルが容易に破壊される。基材を貫通しないように、基材全面ではなくハーフカットを入れているので、ラベルとしての取り扱いは容易になる。その際、目視、あるいは機械検知可能なセキュリティ機能部のパターンと位置を合わせてハーフカットを設けているので、その情報を取り出すことをできなくなり、ラベルの使い回しはできない。更に、関係者以外は入手困難なセキュリティインキをセキュリティ機能部に使用することにより、偽造は困難であるため偽造品にはラベルの再利用が必要となるが、前記のようにラベルの使い回しは不可能でラベルを被貼付体から剥がす際は、ボロボロに壊れるため強固な偽造防止技術となる。

【図面の簡単な説明】

【0015】

【図1】本発明の脆性ラベルの一構成を示した平面概念図である。

【図2】本発明の脆性ラベルの一構成を示した図1におけるA-A’間の断面を示した断面概念図である。

【図3】本発明の脆性ラベルの別の一構成を示した平面概念図である。

【図4】本発明の脆性ラベルの別の一構成を示した平面概念図である。

【図5】本発明の脆性ラベルの別の一構成を示した図4におけるB-B’間の断面示した断面概念図である。

【図6】本発明の脆性ラベルの基材に設けられた格子状ハーフカットを示した立体概念図である。

【発明を実施するための形態】

【0016】

以下本発明を実施するための形態を、図面を用いて詳細に説明する。図1は本発明の脆性ラベルを示しており、ラベル基材1にセキュリティ機能部2がパターン状に設けられている。図2は、本発明の脆性ラベルの断面概念図であり、ラベル基材1に、パターン状にセキュリティ機能部2が設けられ、そのパターン部の基材の反対側に深さ方向にハーフカット3が設けてあり、接着層4、剥離シート5が積層されている。

【0017】

<ラベル基材1>

本発明の脆性ラベルにおいて、ラベル基材1は厚みの薄いフィルムを用いる。ラベル基材1の厚み11としては、5μm以上50μm以下が好ましい。材質としては、例えばPET、PVC、ABS等を用いることができる。このラベル基材1の一方の面にセキュリティ機能部2をパターン状に設ける。パターンとしては、図1や図3、図4のように星型や文字・数字など任意の形状で設けられる。

【0018】

<ハーフカット3>

更にこのラベル基材1のもう一方の面には、図2、図5に示すように、深さ方向にハーフカット3を設ける。ハーフカット3の大きさは、図6に示すように、平面方向にはカット間の間隔が300μm以下の格子状に入れる。深さ31としては、ラベル基材1厚みの3分の1以上の深さが好ましい。

【0019】

格子状のハーフカット3を設ける平面視の形状としては、前記のセキュリティ機能部2のパターンと一致させて配置する。すなわち、図2や図5のように断面で見た場合、セキュリティ機能部2が設けられた部分のラベル基材にハーフカット3を形成する。

【0020】

これにより、被貼付体からラベルを剥がそうとした際に、ラベル基材のハーフカット部分が脆いため容易に破壊すると同時に、セキュリティ機能部も破壊するという効果が得られ、目視あるいは機械検知で偽造の痕跡を確認することができる。

【0021】

また、このようにセキュリティ機能部が破壊してラベルの使い回しが不可能となり、かつ、後述するようにセキュリティ機能部に用いられる材料は関係者以外入手困難な材料でありラベルの偽造は不可能なことから、ラベルの偽造・変造が非常に困難な構成であると言える。

【0022】

ハーフカット3の方法としては、一般的な方法が可能であり、抜き刃や針を用いた加工やレーザー光などを用いた加工で形成することができる。例えば、炭酸ガスレーザーを利用し3次元的方向の制御の精度も高いレーザー加工機を用いることによって、任意の深さに制御しながらカットが可能である。

【0023】

ハーフカット3はラベル基材に対して厚みの3分の1以上の深さで、かつ平面方向に300μm以下の間隔で設けることで適度な脆性が得られる。ここで、セキュリティ機能部2はラベル基材1上のハーフカット3とは反対面に設ける。接着層と接するラベル裏面に設けることにより、目視あるいは機械検知の効果を妨げること無く、かつラベル基材1の脆弱性を高めることができる。

【0024】

<セキュリティ機能部2>

本実施形態においてセキュリティ機能部2は、(1)OVD機能材料、(2)蛍光材料若しくは蓄光材料、(3)液晶材料、又は(4)可視領域に吸収の無い赤外線吸収材料の少なくともいずれか一つの材料からなっている。以下では、(1)OVD機能材料、(2)蛍光材料若しくは蓄光材料、(3)液晶材料、(4)可視領域に吸収の無い赤外線吸収材料について、順に説明する。

【0025】

(1)まず、OVD機能材料について説明する。OVDは、光の干渉を利用して画像を形成し、見る角度による色の変化(カラーシフト)や立体画像を生じる表示体であって、目視により真偽判定が可能な媒体である。その中でホログラムや回折格子などのようなOVDとしては、光の干渉縞を微細な凹凸パターンとして平面に記録するレリーフ型ホログラムや、厚さ方向(深さ方向)に干渉縞を記録する体積型ホログラム(Volume hologram)が挙げられる。

【0026】

ホログラムや回折格子とは手法が異なるが、光学特性の異なるセラミックスや金属材料の薄膜を積層した多層薄膜方式や、あるいは液晶材料等によるカラーシフトを生じる材料もその例である。これらOVDは、立体画像やカラーシフトによる独特な印象を与え、また高度な製造技術を要することから、偽造防止のためのセキュリティ機能部2に好適である。

【0027】

これらOVDの中でも量産性やコストを考慮した場合には、レリーフ型ホログラム(又はレリーフ型回折格子)や多層薄膜方式のものが好ましく、一般にこれらのOVDが広く利用されている。

【0028】

レリーフ型ホログラム又はレリーフ型回折格子は、それぞれホログラム又は回折格子を成す微細な凹凸パターンからなるレリーフ型のプレス版を用いて量産される。すなわち、このプレス版でOVD形成層を加熱・加圧して、微細な凹凸パターンが複製される。

【0029】

OVD形成層は、その回折効率を高めるためのものであり、レリーフ面を構成する高分子材料とは屈折率の異なる材料からなる。用いられる材料としては、屈折率の異なるTiO2、Si2O3、SiO、Fe2O3、ZnS、などの高屈折率材料や、反射効果の高いAl、Sn、Cr、Ni、Cu、Au等の金属材料が挙げられる。OVD形成層には、これらの材料が単独あるいは積層して使用される。これらの材料は真空蒸着法、スパッタリング等の公知の薄膜形成技術にて形成される。その膜厚は用途によって異なるが、0.5〜100nm程度である。

【0030】

多層薄膜方式を用いる場合、OVD形成層は、異なる光学特性を有する多層薄膜層からなり、金属薄膜、セラミックス薄膜又はそれらを併設した複合薄膜として積層形成される。例えば、屈折率の異なる薄膜を積層する場合、高屈折率の薄膜と低屈折率の薄膜とを組み合わせても良く、また特定の組合せを交互に積層するようにしてもよい。それらの組合せにより、所望の多層薄膜を得ることができる。

【0031】

この多層薄膜層は、セラミックスや金属、有機ポリマーなどの材料を用いて、おおよそ2種以上の高屈折率材料と屈折率が1.5程度の低屈折率材料を所定の膜厚で積層したものである。以下に、用いられる材料の例を挙げる。

【0032】

セラミックスとしては、Sb2O3(3.0=屈折率n:以下同じ)、Fe2O3(2.7)、TiO2(2.6)、CdS(2.6)、CeO2(2.3)、ZnS(2.3)、PbCl2(2.3)、CdO(2.2)、Sb2O3(2.0)、WO3(2.0)、SiO(2.0)、Si2O3(2.5)、In2O3(2.0)、PbO(2.6)、Ta2O3(2.4)、ZnO(2.1)、ZrO2(2.0)、MgO(1.6)、SiO2(1.5)、MgF2(1.4)、CeF3(1.6)、CaF2(1.3〜1.4)、AlF3(1.6)、Al2O3(1.6)、GaO(1.7)等がある。

【0033】

金属単体又は合金の薄膜の材料としては、例えば、Al、Fe、Mg、Zn、Au、Ag、Cr、Ni、Cu、Si等が挙げられる。低屈折率の有機ポリマーとしては、例えば、ポリエチレン(1.51)、ポリプロピレン(1.49)、ポリテトラフロロエチレン

(1.35)、ポリメチルメタアクリレート(1.49)、ポリスチレン(1.60)等が挙げられる。

【0034】

これらの高屈折率材料、又は30%〜60%透過の金属薄膜から選択した少なくとも一種と、低屈折率材料から選択した少なくとも一種とを、所定の厚さで交互に積層させることにより、特定の波長の可視光に対する吸収又は反射を示す多層薄膜層が得られる。なお、金属から構成される薄膜は、構成材料の状態や形成条件などにより、屈折率などの光学特性が変わってくるため、ここでは一定の条件における値を示している。

【0035】

上記各材料から、屈折率、反射率、透過率等の光学特性や耐候性、層間密着性などに基づき適宜選択した材料を薄膜として積層して、多層薄膜層が形成される。多層薄膜層の形成には、膜厚、成膜速度、積層数、あるいは光学膜厚(=n・d、n:屈折率、d:膜厚)などの制御が可能な、通常の真空蒸着法、スパッタリング法等の公知の手法を用いることができる。

【0036】

これらOVD(ホログラム、回折格子、あるいは多層薄膜層)を非常に薄い箔状にして、ラベル基材1に転写するか、又は微細化したOVD箔を樹脂バインダー中に分散してインキ化して印刷するかによって、脆性ラベルAを剥がして再利用することを不可能にするセキュリティ機能部2が得られる。

【0037】

(2)次いで、蛍光材料又は蓄光材料について説明する。蛍光材料又は蓄光材料として、管理がされているインキ(セキュリティ用にメーカーが製造、販売、出荷を管理しており、一般市場では入手不可能なインキ等)、又は入手が困難な特殊なインキ(希少材料や高価な材料を使用して製造された高価なインキや、特殊な物理現象を示す材料を使用して製造されたインキ等)を、ラベル基材2に印刷法によって設けた場合、必要に応じて簡易検証器を用いることによって目視で真贋判定が可能なセキュリティ機能部2が得られる。

【0038】

例えば、紫外線や赤外光を照射すると発光するインキや蛍光インキなどを印刷したりすることにより、セキュリティ機能部2としての蛍光発色部が形成される。

【0039】

紫外線や赤外光を照射すると発光するインキで描かれた文字やパターンの画像(蛍光発色部)が、ブラックランプ(紫外線)又は赤外線(780nm以上)の照射により発光する。その結果、本来、可視光線(400〜700nm)下で検知されなかった画像が、目視又は受光素子を通じて検証できる。特に材料限定の特定波長を返すため、簡易検証器での検証が容易で確実となる。蛍光発色部に用いられる材料は、紫外線又は赤外線の照射により色調パターンが変化し、インキ樹脂中に分散する場合に屈折率が前記インキ樹脂と同一又は近似する無色透明のものが好ましい。

【0040】

蛍光材料又は蓄光材料として、蛍光体がある。蛍光体には、紫外線発光蛍光体及び赤外線発光蛍光体があり、以下にはその例を挙げる。紫外線蛍光体は、紫外線を照射することにより可視波長領域の光を発光するもので、例えばCa2B5O3Cl:Eu2+、CaWO4、ZnO:Zn2SiO4:Mn、Y2O2S:Eu、ZnS:Ag、YVO4:Eu、Y3O3:Eu、Gd2O2S:Tb、La2O2S:Tb、Y3Al5O12:Ce等がある。

【0041】

これら蛍光体は、ブラックライトを照射した際の発光が目視で碓認できるか、又は検出器の受光素子にて蛍光が検知可能となる量でインキに添加される。

【0042】

赤外線発光蛍光体は、赤外線を照射することにより、可視波長領域の光を発光するものと、赤外波長領域の光を発光するものとがある。前者の蛍光体として、例えばYF3:Y

B、Er、ZnS:CuCo等がある。また後者の蛍光体として、例えばLiNd0.9Yb0.1P4O12、LiBi0.2Nd0.7Yb0.1P4O12、Nd0.9Yb0.1Nd5(MoO4)4、NaNb0.3Yb0.1P4O12、Nd0.8Yb0.2Na5(WO4)4、Nd0.8Yb0.2Na5(Mo0.5WO0.5)4,Ce0.05Gd0.05Nd0.75Yb0.25Na5(W0.7Mo0.3O4)4、Nd0.3Yb0.1Al3(BO3)4、Nd0.9Yb0.1Al2.7Cr0.3(BO3)4、Nd0.4P5O4、Nd0.8Yb0.2K3(PO4)2等がある。

【0043】

後者の蛍光体は、赤外線の波長800nm近辺の光を照射することにより、980nm〜1020nmに発光スペクトルのピークを有する赤外線を発光する。インキ中の赤外線発光蛍光体の添加量は、発光が目視で確認できるか、又は検出器の受光素子が蛍光を検出可能となるようにする。

【0044】

これらの蛍光材料又は蓄光材料が添加された特殊なインキをラベル基材1の表面上に印刷するか、又はこれらを行う際に全体を星型など特殊な形状にすることで、目視では読み取ることが難しいことから、関係者以外はその存在を認識しないため、その情報が破壊したことも認識できない、偽造防止効果の高いセキュリティ機能部2が得られる。

【0045】

(3)次いで、液晶材料について説明する。液晶材料としては、例えばコレステリック液晶が挙げられる。コレステリック液晶は、螺旋状に配向する液晶で、特定の波長の右又は左の円偏光を反射する偏光分離能を持つ。反射する波長は、螺旋周期のピッチにより決まり、円偏光の左右は、螺旋の方向によって決まる。通常の観察光では偏光の左右光が混在しているために画像の確認はできないが、偏光フィルタを通じて円偏光の一方のみを通過させることにより、画像として認識可能である。つまり、潜像技術と言われるものである。

【0046】

コレステリック液晶は、反射光が角度により反射波長が変化するため、カラーシフトインキとして用いることにより、像をカモフラージュすることができる。液晶材料は、コレステリック液晶に限定されず、コレステリック液晶と同様の効果を発揮するものであればよい。

【0047】

(4)次いで、可視領域に吸収の無い赤外線吸収材料について説明する。セキュリティ機能部2としては、前述のような材料を用いることができるが、特に、可視光波長領域における波長の光の吸収が少なく、しかも可視光波長領域以外となる波長領域の波長の光を吸収する材料で情報を形成することで、より高い効果が得られる。例えば、赤外線吸収材料としての熱線吸収ガラスや赤外線吸収ガラスを粉砕し、これを顔料化したものをインキ中に含有させた赤外線吸収性インキにより、図3のように、コードマーク21をナンバリングで形成する手段がある。

【0048】

他に、図4のように、コードマーク22をバーコードで形成することもでき、バーコードは1次元バーコード以外に2次元バーコードであってもよい。この赤外線吸収性インキは、例えば可視光波長領域(400〜700nm)における波長の光の吸収が少なく、かつ、広範囲に渡る赤外線波長領域(800nm以上)の波長の光を大きく吸収するような分光特性を持つようにしてあるため、目視では読み取ることが難しく、赤外線カメラ等の機械を用いてのみ検知が可能である。

【0049】

図5のように、赤外線吸収材料を用いて形成したコードマーク22と、平面視で一致するように前記格子状ハーフカット3を形成する。すると、通常では、特定の機械を用いてコード読み取りが可能だが、一度被貼付体からラベルを剥がすと、ラベル基材のハーフカ

ット部分が脆いため容易に破壊すると同時に、コードマーク22も破壊するという効果が得られ、機械検知は不可能となり、偽造の痕跡を明確に確認することができる。また、目視では読み取ることが難しいことから、関係者以外はその存在を認識しないため、その情報が破壊したことも認識しない。

【0050】

<接着層4>

接着層4の材料としては、アクリル系の熱接着剤、ホットメルト樹脂(例えば、ポリアミド、ウレタン、EVA等)、あるいは粘着剤等などを用いることができるが、本発明はこれに限定されるわけでは無い。また、接着層4の表面には、容易に剥離できるような離型シート5が仮粘着されている。

【0051】

<離型シート5>

離型シート5としては、紙製又はプラスチック製のシートにシリコン樹脂などの離型剤層がコーティングなどによって積層されているセパレータを用いることができる。

【0052】

以下、本発明の実施例を述べる。

【実施例1】

【0053】

実施例1は、脆性ラベルとして、可視領域に吸収の無い赤外線吸収材料によるコードマークとコードマーク下の基材にハーフカットを行ったものであり、50μm厚みのPETフィルム(ラベル基材)の表面にオフセット印刷により下記組成の赤外線吸収性インキでコードマーク22(膜厚が2μm)を印刷した。

<可視領域に吸収の無い赤外線吸収性インキの組成>

SS 16Bメジウム(東洋インキ製造) 10重量部

SSUR 100B(東洋インキ製造) 2重量部

溶剤S−787(東洋インキ製造) 10重量部

赤外吸収顔料 P2O5 50.0%

FeO 49.5%

ZnO 0.5%の組成を有する結晶粉末

続いて、基材の裏面に前記コードマークと平面視の位置を合せて、炭酸ガスレーザーマーカー(ML−Z9550:キーエンス製)を用いて、深さ方向42μm、平面方向100μmピッチになるように格子状のハーフカットを施し、パターンに合わせて細かくした。

【0054】

次に、離型シートは、クラフト紙の片面にポリエチレンをラミネートし、その上にシリコン処理を施して離型シートとした。厚みは112μmであり、アクリル系の粘着剤を塗布し、これを上記ラベル基材に転写することで接着層を設けることによって、脆性ラベルAを作製した。

【実施例2】

【0055】

実施例2は、脆性ラベルとして、OVD転写箔を用い、OVD部分の基材に対してハーフカットを行ったものである。OVD転写箔の作製は、厚み25μmの透明ポリエチレンテレフタレート(PET)フィルムから成る支持体に下記の剥離性保護層、ホログラム形成層をグラビア法にて各々1μm塗布し、次いで、ロールエンボス法によりホログラムレリーフパターンを形成した。その後、マスクインキを用いて1μmパターン印刷した後に真空蒸着法を用いて膜厚0.05μmのアルミからなる金属薄膜層を設け、アルカリエッチング法を用いてパターンOVD転写箔を作製した。

【0056】

<剥離保護層の実施組成>

アクリル 10重量部

ポリエチレンWAX 0.1重量部

MEK(メチルエチルケトン) 59.9重量部

トルエン 30重量部<OVD形成層の実施組成>

ウレタン樹脂 25重量部

MEK 50重量部

トルエン 25重量部<接着層の実施組成>

塩化ビニル・酢酸ビニル共重合体 15重量部

アクリル樹脂 5重量部

酢酸エチル 50重量部

酢酸ブチル 30重量部

25μm厚みのPETフィルム(ラベル基材)の裏面に、実施例1と同様に、炭酸ガスレーザーマーカー(ML−Z9550:キーエンス製)を用いて、深さ方向19μm、平面方向100μmピッチになるように格子状のハーフカットをパターン状に施し、パターンに合わせて細かくした。同一面上にアクリル系粘着材を塗布した離型シートを貼り合せた。

【0057】

上記ハーフカットを施したラベル基材の反対面上に、ハーフカットと平面視で位置を合せて、OVD転写箔を加熱加圧をかけて転写することで、パターンに合わせて細かくした脆性ラベルBを作製した。なお、転写条件は温度160℃、速度5m/minである。

【0058】

以下に、本発明の比較例としてハーフカットの無い脆性ラベルを作製した。比較例は、50μm厚みのPETフィルムに接着層を設け、その反対面上に、実施例2のOVD転写箔を転写することで、ハーフカットの無い非脆性ラベルCを作製した。このようにして作製した脆性ラベルA、B、および非脆性ラベルCを商品が内蔵されたボックスに貼り付けた。その後、このラベルを被着体から慎重に剥がした。

【0059】

実施例1の脆性ラベルAは、赤外線吸収性インキからなるコードマークは視認することができなかった。しかし、波長が850nmの赤外線を検知できるようにした赤外線カメラやセンサーでは、赤外線吸収印刷インキにより印刷したコードマークを検知することができた。そして、被貼付体から剥がした際には、ラベル基材のハーフカット部分が脆いために容易に崩れるように壊れて、基材表面上のコードマークも同時に破壊し、検知が不可能な状態になった。

【0060】

実施例2の脆性ラベルBでも同様に、被貼付体から剥がした際にラベル基材のハーフカット部分が脆いために壊れると同時に、基材表面のOVD機能部であるホログラムも破壊し、情報を取り出すことが出来ず、またその痕跡を目視で確認することができた。

【0061】

それに対し、比較例の非脆性ラベルCを被貼付体から剥がしたところ、ラベル基材から綺麗に剥がすことができラベルの使い回しが可能であった。

【符号の説明】

【0062】

1・・・ラベル基材

2・・・セキュリティ機能部

3・・・ハーフカット

4・・・接着層

5・・・離型シート

11・・・ラベル基材の厚み

21・・・コードマーク(ナンバリング)

22・・・コードマーク(バーコード)

31・・・深さ

32・・・太さ

33・・・間隔

【特許請求の範囲】

【請求項1】

ラベル基材上に、目視、あるいは機械検知可能なセキュリティ機能部をパターン状に設け、その上に被貼付体に貼り付けるための接着層を積層して成り、

パターン状に設けた、セキュリティ機能部のパターンの下部に位置する、前記ラベル基材の厚み方向にハーフカットを格子状に設けたことを特徴とする脆性ラベル。

【請求項2】

格子状の前記ハーフカットの深さが、ラベル基材の厚みの3分の1以上、かつ平面方向に300μm以下の間隔に設けたことを特徴とする請求項1に記載の脆性ラベル。

【請求項3】

前記セキュリティ機能部が、可視領域の光に対して吸収が少ない赤外吸収顔料を含む赤外線吸収材料からなるコードマークを設けられたことを特徴とする請求項1または2に記載の脆性ラベル。

【請求項1】

ラベル基材上に、目視、あるいは機械検知可能なセキュリティ機能部をパターン状に設け、その上に被貼付体に貼り付けるための接着層を積層して成り、

パターン状に設けた、セキュリティ機能部のパターンの下部に位置する、前記ラベル基材の厚み方向にハーフカットを格子状に設けたことを特徴とする脆性ラベル。

【請求項2】

格子状の前記ハーフカットの深さが、ラベル基材の厚みの3分の1以上、かつ平面方向に300μm以下の間隔に設けたことを特徴とする請求項1に記載の脆性ラベル。

【請求項3】

前記セキュリティ機能部が、可視領域の光に対して吸収が少ない赤外吸収顔料を含む赤外線吸収材料からなるコードマークを設けられたことを特徴とする請求項1または2に記載の脆性ラベル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−92620(P2013−92620A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233994(P2011−233994)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]