脱イオン水製造システム

【課題】清澄な水を系外へ排出せず、全体として水を効率的に回収することの可能な脱イオン水製造システムを提供する。

【解決手段】逆浸透膜装置(23)からの濃縮水の一部をタンク(21)に循環させるための濃縮水返送管(6)と、残部を系外へ排出するための濃縮水排出管(7)と、濃縮水の水質を測定する水質測定手段(11)と、該水質測定手段による濃縮水の水質の測定値に基づき濃縮水の濃縮水返送管への循環量と濃縮水排出管への排出量とを調整する循環量制御手段(8,30)とを備える。

【解決手段】逆浸透膜装置(23)からの濃縮水の一部をタンク(21)に循環させるための濃縮水返送管(6)と、残部を系外へ排出するための濃縮水排出管(7)と、濃縮水の水質を測定する水質測定手段(11)と、該水質測定手段による濃縮水の水質の測定値に基づき濃縮水の濃縮水返送管への循環量と濃縮水排出管への排出量とを調整する循環量制御手段(8,30)とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、逆浸透膜装置を用いた脱イオン水製造システムに係り、特に回収率の向上を図る技術に関する。

【背景技術】

【0002】

純水や超純水などを製造する脱イオン水製造システムでは、水が滞留すると構成部材(配管、各水処理装置)などからの不純物の溶出や微生物の発生などにより水質が低下する。従って、実際に使用される量よりも多く脱イオン水を製造し、使用されなかった剰余水は、脱イオン製造システムの前段に戻されて循環処理される場合がある。循環される水の量は脱イオン水の使用量(ユースポイントでの使用量)によって変化し、使用量が多ければ循環水量は減少し、使用量が少なければ循環水量は増大する。なお、脱イオン水を一定の水質に保つためには、脱イオン水が使用されていない場合であっても、絶えず循環して脱イオン水製造システムを稼働させておく必要がある。

【0003】

一方、出願人は特許文献1に示すような簡易な超純水製造システムを開発している。この特許文献1に示すような逆浸透膜装置(図1参照)では、特に図示されていないが、濃縮水の濃度が高くなりすぎると濃縮水側にスケール成分が生成する場合があることから、一般に濃縮水を系外へ排出するための濃縮水排出路を設けるようにしている。

また、一般に逆浸透膜装置は前段の逆浸透膜モジュールの濃縮水を後段の給水として処理するよう多段に構成されており、被処理水は一過式で処理されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4250922号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記従来の超純水製造システムに用いられている逆浸透膜を用いた脱イオン製造システムでは、通常は回収率(=処理水量/原水量)が一定となるように運転されている。

しかしながら、回収率が一定であると、ユースポイントでの使用量が少ない場合などでは、未使用の脱イオン水が多量にタンクに戻されることになるため、濃縮水が比較的清澄であっても系外へ排出されてしまい、全体としては水を効率的に回収していないことになり、好ましいことではない。

【0006】

本発明は、上述した課題を解決すべくなされたものであり、その目的とするところは、清澄な水を系外へ排出せず、全体として水を効率的に回収、使用することの可能な脱イオン水製造システムを提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するべく、請求項1の脱イオン水製造システムは、原水が導入される前処理部と、該前処理部で処理された前処理水が導入される脱イオン水製造部と、該脱イオン水製造部で製造された脱イオン水をユースポイントに送水し、余剰の脱イオン水を該脱イオン水製造部に戻す端末配管とを備え、該脱イオン水製造部は、少なくとも前処理水が導入されるタンクと、タンクからの水を処理する逆浸透膜装置とを有し、該端末配管から余剰の脱イオン水が該タンクに戻される脱イオン水製造システムであって、前記逆浸透膜装置からの濃縮水の一部を該タンクに循環させるための濃縮水返送管と、残部を系外へ排出するための濃縮水排出管と、濃縮水の水質を測定する水質測定手段と、該水質測定手段による濃縮水の水質の測定値に基づき濃縮水の前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整する循環量制御手段とを備えたことを特徴とする。

【0008】

また、請求項2の脱イオン水製造システムでは、請求項1において、前記循環量制御手段は、前記水質測定手段による濃縮水の水質の測定値がスケール成分を析出しない範囲内となるよう前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整することを特徴とする。

【0009】

また、請求項3の脱イオン水製造システムでは、請求項1または2において、前記循環量制御手段は、自動バルブを含み、前記水質測定手段による濃縮水の水質の測定値に応じて該自動バルブを制御して前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整することを特徴とする。

また、請求項4の脱イオン水製造システムでは、請求項1乃至3のいずれかにおいて、前記水質測定手段は、濃縮水の導電率を測定することを特徴とする。

【発明の効果】

【0010】

請求項1の脱イオン水製造システムによれば、水質測定手段による濃縮水の水質の測定値に基づき濃縮水を循環させることで、濃縮水を効率よく回収して再度逆浸透膜装置にて濾過することが可能となり、未使用脱イオン水が多量に循環されている場合等において、未使用の脱イオン水を多量に含有する濃縮水の系外への排出量を抑制し、回収率を向上させることができる。

請求項2の脱イオン水製造システムによれば、逆浸透膜装置内でスケール成分が析出しない濃縮水の濃度ひいては水質の範囲内において、回収率を高く維持することができる。

【0011】

請求項3の脱イオン水製造システムによれば、濃縮水の水質の測定値の変動に応じて自動バルブを制御して濃縮水の循環量及び排出量を調整することで、常に最適な回収率を維持することができる。

請求項4の脱イオン水製造システムによれば、濃縮水の導電率を測定することにより、簡易な構成にして濃縮水の濃度ひいては水質を測定できる。

【図面の簡単な説明】

【0012】

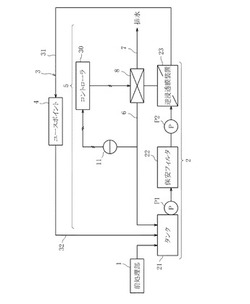

【図1】本発明に係る脱イオン水製造システムの系統図である。

【図2】本発明に係る脱イオン水製造システムの系統図の一例である。

【図3】実施例1に係る脱イオン水製造システムの系統図である。

【図4】実施例1における回収率、濃縮水導電率の推移を示す図である。

【図5】実施例2に係る脱イオン水製造システムの系統図である。

【図6】実施例2における回収率、濃縮水導電率の推移を示す図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明に係る脱イオン水製造システムの実施の形態を詳細に説明する。

図1には、本発明に係る脱イオン水製造システムの系統図が示されている。

図1に示す脱イオン水製造システムは、大きくは、市水、工水、河川水及び井水等の原水が導入される前処理部1、前処理部1で処理された前処理水が導入される脱イオン水製造部2、脱イオン水製造部2で製造された脱イオン水をユースポイント(POU)4に送水し、余剰水を脱イオン水製造部2に戻す端末配管3、脱イオン水製造部2で製造した脱イオン水以外の濃縮された濃縮水(逆浸透膜装置23の濃縮水)の一部を脱イオン水製造部2に戻すとともに濃縮水の残部を系外へ排出する濃縮水処理部5とから構成されている。

【0014】

前処理部1は、例えば除濁装置と活性炭吸着装置等からなり、これにより前処理水が生成される。

脱イオン水製造部2は、例えばタンク21、ポンプP1、保安フィルタ22、ポンプP2及び逆浸透膜装置23が順に配置されてなり、これにより前処理水がタンク21に供給され、タンク21内の前処理水が、ポンプP1により保安フィルタ22に通水されてフィルタ処理され、ポンプP2で昇圧された後、逆浸透膜装置23で処理され、脱イオン水が得られる。

【0015】

保安フィルタ22は、異物除去を目的としたフィルタである。また、逆浸透膜装置23はイオン種を除去できる膜濾過装置であり、本発明において、逆浸透膜には逆浸透膜、ルーズRO膜、ナノ濾過膜等のイオン種を除去できるものも含むものとする。膜モジュールの形状としては特に制限はないが、スパイラル型、中空糸型が好ましい。そして、逆浸透膜装置23には加圧状態でクロスフロー方式により通水される。

端末配管3は、脱イオン水をユースポイント4に送水するための送水配管31と余剰水をタンク21に戻す戻り配管32とからなり、これによりユースポイント4で使用されなかった余剰水が適宜脱イオン水製造部2のタンク21に戻される。

【0016】

濃縮水処理部5は、濃縮水の一部を脱イオン水製造部2に戻す濃縮水返送管6と濃縮水の残部を系外へ排出する濃縮水排出管7と分流装置8とからなっている。また、濃縮水返送管6には、濃縮水の水質(濃度等)を計測する水質測定器(水質測定手段)11が設けられている。水質測定器11としては、導電率計、TOC計、シリカ計、イオン濃度計等を用いることができるが、スケール成分の成分濃度と導電率は比例するとみなせるため、導電率で判定するのが簡便であり、簡易に水質を測定できるという点で導電率計が好ましい。水質測定器11はコントローラ30の入力側に電気的に接続されており、分流装置8はコントローラ30の出力側に電気的に接続されている(循環量制御手段)。

【0017】

そして、このよう構成された本発明に係る脱イオン水製造システムでは、上述のように脱イオン水製造部2で脱イオン水が製造される一方、余剰水が脱イオン水製造部2のタンク21に戻され、さらに分流装置8の分流度合いに応じて脱イオン水以外の濃縮された濃縮水の一部が脱イオン水製造部2のタンク21に戻され、濃縮水の残部が系外へ排出される。

本実施の形態では、逆浸透膜装置23の膜分離水がそのままユースポイント4に送水されているが、ユースポイントでの要求水質によっては、逆浸透膜装置23の処理水(膜分離水)は、電気脱イオン装置、イオン交換樹脂塔、紫外線酸化装置、紫外線殺菌装置、脱気膜、逆浸透膜装置、或いは、限外濾過又は精密濾過を有する膜濾過装置の1種以上によって処理される。

【0018】

以下、本発明に係る脱イオン水製造システムにおけるコントローラ30による濃縮水の循環量制御について説明する。

先ず、原水水質と回収率に応じた濃縮水の水質、水質測定項目(導電率、イオン濃度等)の関係を予め把握しておき、スケール成分が析出しない濃度の範囲内で水質に応じた濃縮水の循環量及び排出量の制御値をそれぞれ設定する。

【0019】

そして、水質測定器11によって濃縮水返送管6を流れる濃縮水の水質を測定し、コントローラ30により、濃縮水の水質に応じて排出量及び循環量が上記制御値となるように分流装置8の分流度合いを可変操作する。この際、水質測定器11による測定方法としては連続で測定するようなものであってもよいし、間欠的に測定するようなものであってもよく、オンライン式であってもサンプリング式であってもよいが、オンライン式で連続に測定するのが好ましい。また、濃縮水流量として一定量以上を維持し、濃縮水側末端のベッセルにおいて、1.5m3/h/ベッセル(例えば、8インチRO膜の場合)以上を確保することが好ましい。

【0020】

濃縮水の排出量を調整する方法としては、どのような方法を用いてもよい。例えば、分流装置8を調整バルブで構成し、バルブ開度を調整してもよい。また、分流装置8として複数の開閉バルブを設け、開閉する台数を変更してもよく、この場合、濃縮水返送管6と濃縮水排出管7の両方にそれぞれ開閉バルブを設置することが好ましい。

水質の制御方法としては、例えば上記循環量の制御値を維持するようにバルブの開閉を常に制御するようにしてもよいし、上記循環量の制御値或いは水質測定項目(導電率、イオン濃度等)の上限値、下限値を定め、上限値を超えたら濃縮水排出管7側の流量が多くなるようにバルブの開度を増やし、下限値を下回ったら濃縮水排出管7側の流量が少なくなるようにバルブの開度を減らすようにしてもよい。下限値は上限値の1〜20%程度小さくなるよう設定することが好ましい。

【0021】

なお、逆浸透膜装置23からの濃縮水を除き、原水よりも水質が悪い水、原水よりもスケール成分濃度が高い水が逆浸透膜装置23に被処理水として流入することは好ましいことではない。このような水質の悪い水が逆浸透膜装置23に流入するような場合には、スケール成分を直接測定して分流装置8の分流度合いを可変操作することが好ましい。

逆浸透膜装置23を安定的に運転するためには、pHを調整するようにしてもよく、別途スケール防止剤やスライムコントロール剤を添加してもよい。スケール防止剤やスライムコントロール剤としては市販されているものであればどのようなものでも使用可能である。

【0022】

このように、排出量及び循環量が制御値となるように分流装置8を制御することにより、未使用の脱イオン水を多く含むような清澄な濃縮水の排出量を抑制し、逆浸透膜装置23内でスケール成分が析出しない濃度ひいては水質の範囲内において、回収率を高くでき、常に最適な回収率を維持することができる。

分流装置8としては、図2に一例を示すように、濃縮水返送管6に電磁バルブ等の自動バルブ9が介装され、濃縮水排出管7に電磁バルブ等の自動バルブ10が介装され、更に、自動バルブ9、10はコントローラ30に電気的に接続されているものや、後述の実施例1、2で示されるものなどを使用することができる。

【実施例】

【0023】

[実施例1]

図3示すように、上記図1の分流装置8として、濃縮水返送管6と濃縮水排出管7との間に電磁バルブ等の自動三方コントロールバルブ12が介装されてなる脱イオン水製造システムを用意した。自動三方コントロールバルブ12はコントローラ30に電気的に接続されている。

【0024】

この脱イオン水製造システムは、工水を濾過処理して濁質を除去した水を供給水として、脱イオン水製造部2における逆浸透膜を用いて、処理水と濃縮水を得るよう構成されている。逆浸透膜処理水は脱イオン水としてユースポイントに送水される。脱イオン水製造部2のタンク21には使用されなかった脱イオン水が変動しながら流入している。

なお、スライムコントロール剤として保安フィルタ前に、栗田工業(株)製クリバーターEC−503を3ppm注入した。

【0025】

また、運転条件は下記の通りであり、水質は表1に示す通りである。

<運転条件>

・逆浸透膜:東レ(株)製SUL−G20 8インチ 1本

・処理水量:1m3/h

・総濃縮水量:4m3/h以上(循環水量3.3〜3.9m3/h、排水量0.1〜0.7m3/h)

・回収率:59〜91%

・POU回収水:最大1m3/hで不定期に流入

【0026】

【表1】

【0027】

実際には、自動三方コントロールバルブ12で濃縮水の全量を制御しようとすると、自動三方コントロールバルブ12の開度を微調整する必要があり、この微調整は難しい。そこで、図3に示すように、自動三方コントロールバルブ12の上流側に濃縮水返送バイパス管6’と濃縮水排出バイパス管7’とを設け、予め循環水と排出水の一部を分岐させておき、自動三方コントロールバルブ12で調整すべき流量を減らすようにする。また、濃縮水返送管6、濃縮水排出管7、濃縮水返送バイパス管6’及び濃縮水排出バイパス管7’にはそれぞれ手動バルブ13、14、15、16を設けておく。このようにすれば、自動三方コントロールバルブ12のサイズを小さくでき、開度調整を容易なものとし、費用を低減可能である。

【0028】

そして、水質測定器11にて測定した値をもとに、スケール成分の析出を起こさせない回収率になるように三方自動コントロールバルブ12を用いて濃縮水をPID制御により循環水と排出水とに振り分ける。

つまり、回収率を設定する際に問題となるのはスケール成分の析出であり、原水水質からスケール成分が生成しない回収率を設定しておき、この回収率になるように三方自動コントロールバルブ12を制御する。ここに、スケールを形成する成分としてはBa、Ca、Mg、SiO2、SO4、HCO3、CO3、PO4、Fなどが考えられ、これら成分の濃度と水温、pHなどをあらかじめ水質分析で測定しておき、CaCO3、CaSO4、Mg(OH)2、CaPO4、CaF2、BaSO4、SiO2などが溶解度積、飽和濃度を超えないように回収率を設定しておく。なお、ランジェリア指数などの指数を用いて回収率を設定してもよく、別途平膜試験等から安定的に運転できる回収率を決定してもよい。

【0029】

ここでは、上記の如く8インチの逆浸透膜を用いて1ベッセルに1本のモジュールを装填し、生産水量を1.0m3/hとしているので、前述の1.5m3/h/ベッセルを確保するためには、濃縮水量は1.5m3/hとなる。例えば、仮に回収率を75%とすると、排出水量は0.33m3/hとなり、1.17m3/hが循環水となる。この回収率を濃縮水の水質測定により90%まで上げることが可能であれば、排出水量は0.11m3/hとなり、1.39m3/hが循環水量となる。

【0030】

そこで、濃縮水排出バイパス管7’の手動バルブ16を操作して予め排出側の一部分岐流量として0.1m3/hを確保しておき、濃縮水返送バイパス管6’の手動バルブ15を操作して予め循環側の一部分岐流量として1.0m3/hを確保しておき、自動三方コントロールバルブ12により排出側の流量を0.1〜0.2m3/hの範囲で、循環側の流量を0.3〜0.39m3/hの範囲でコントロールする。このようにすれば自動三方コントロールバルブ12は最大0.59m3/hを通水するだけでよい。濃縮水返送バイパス管6’及び濃縮水排出バイパス管7’を設けない場合には、自動三方コントロールバルブ12として1.5m3/hを通水可能なコントロールバルブが必要となる。

【0031】

このようにして、逆浸透膜装置23における逆浸透膜の濃縮水を導電率で測定し、循環水量と排水量が導電率に応じた制御値となるよう自動三方コントロールバルブ12を制御した。表1には前処理水水質、POU回収水水質、逆浸透膜装置23の回収率を設定したときの水質分析値が示されているが、 この表1の水質分析値からスケール成分生成の危険性がない回収率を計算すると60%であり、その際の導電率は47.5mS/mであった。そこで、導電率の設定値を47.5mS/mとした。

そして、濃縮水の導電率の設定値に対して自動三方コントロールバルブ12によりPID制御を行い、回収率を59%〜91%の範囲で連続自動的に変化させた。

図4に短期的な運転時の回収率、濃縮水導電率の推移を示す。また表3に720時間後の処理水量と排水量を示す。

【0032】

[実施例2]

図5に示すように、実施例1の自動三方コントロールバルブ12を用いず、濃縮水の濃縮水返送管6と濃縮水排出管7にそれぞれ濃縮水返送バイパス管6”及び濃縮水排出バイパス管7”を設け、濃縮水返送管6、濃縮水排出管7、濃縮水返送バイパス管6”及び濃縮水排出バイパス管7”のそれぞれに手動バルブ13、14、15、16を設置し、濃縮水返送管6及び濃縮水返送バイパス管6”のいずれか一方、濃縮水排出管7及び濃縮水排出バイパス管7” のいずれか一方に電磁バルブ等の自動バルブ9、10をそれぞれ設置した。自動バルブ9、10はコントローラ30に電気的に接続されている。

【0033】

スケール成分が析出しないように回収率を設定して制御を行う場合には、スケール成分析出の問題がなく、且つ、効率的に運転できる回収率の導電率の測定値を上限値とする。設定した回収率における導電率の測定値を上限とすることで、回収率がそれ以上になることを防止し、スケール成分析出の危険性を回避することができる。測定値の下限値としてはどのような値でも可能であるが、低くしすぎると効率的な運転ができなくなるため、上限値で設定した測定値よりも1〜20%低い値であるのが好ましい。

なお、98%より大きな回収率を設定すると、濃度上昇が急激に進み、スケール成分形成の危険性が高まるおそれがあることから、回収率の設定値は98%以下であることが好ましい。

上述の通り、表1の水質分析値からスケール成分生成の危険性がない回収率を計算すると60%であり、その際の導電率は47.5mS/mであった。そこで、導電率の上限値を45mS/mとし、下限値を40mS/mとした。

そして、濃縮水の導電率測定値が下限値を下回った場合に循環側の自動バルブ9が開、排出側の自動バルブ10が閉(通水方法1)になり、上限値を上回った場合に循環側の自動バルブ9が閉、排出側の自動バルブ10が開(通水方法2)になるように制御を行った。また、表2のような流量になるように手動バルブ13、14、15、16の開度をそれぞれ調整し、通水を行った。薬品の注入量などは実施例1と同じとした。

【0034】

【表2】

【0035】

図6に短期的な運転時の回収率、濃縮水導電率の推移を示す。また、表3に720時間後の処理水量と排水量を併せて示す。

[比較例1]

濃縮水の循環量制御を行わず、排出水量を0.7m3/hで固定して回収率を59%として通水すること以外は実施例1と同様の処理を行った。その結果の処理水量、排水量を表3に併せて示す。

【0036】

[比較例2]

濃縮水の循環量制御を行わず、排出水置を0.33m3/hで固定して回収率を75%として通水すること以外は実施例1と同様の処理を行った。なお、通水に伴い水量が低下したため、100時間毎に圧力を上昇させ、水量を1m3/hに調整しながら通水を行った。通水500時間以降はポンプの揚程が限界となったため、以降は通水量を低下させながら通水を行った。その結果の処理水量、排水量を表3に併せて示す。

【0037】

【表3】

【0038】

このように、比較例1、2と比べ、濃縮水の循環量制御を行う本発明の実施例1、2では、スケール成分を析出させないようにしながら、排水量を少なくし、回収率を向上させることができた。

【符号の説明】

【0039】

1 前処理部

2 脱イオン水製造部

3 端末配管

4 ユースポイント(POU)

5 濃縮水処理部

6 濃縮水返送管

6’、6” 濃縮水返送バイパス管

7 濃縮水排出管

7’、7” 濃縮水排出バイパス管

8 分流装置

9、10 自動バルブ

11 水質測定器

12 自動三方コントロールバルブ

13〜16 手動バルブ

21 タンク

22 保安フィルタ

23 逆浸透膜装置

30 コントローラ

【技術分野】

【0001】

本発明は、逆浸透膜装置を用いた脱イオン水製造システムに係り、特に回収率の向上を図る技術に関する。

【背景技術】

【0002】

純水や超純水などを製造する脱イオン水製造システムでは、水が滞留すると構成部材(配管、各水処理装置)などからの不純物の溶出や微生物の発生などにより水質が低下する。従って、実際に使用される量よりも多く脱イオン水を製造し、使用されなかった剰余水は、脱イオン製造システムの前段に戻されて循環処理される場合がある。循環される水の量は脱イオン水の使用量(ユースポイントでの使用量)によって変化し、使用量が多ければ循環水量は減少し、使用量が少なければ循環水量は増大する。なお、脱イオン水を一定の水質に保つためには、脱イオン水が使用されていない場合であっても、絶えず循環して脱イオン水製造システムを稼働させておく必要がある。

【0003】

一方、出願人は特許文献1に示すような簡易な超純水製造システムを開発している。この特許文献1に示すような逆浸透膜装置(図1参照)では、特に図示されていないが、濃縮水の濃度が高くなりすぎると濃縮水側にスケール成分が生成する場合があることから、一般に濃縮水を系外へ排出するための濃縮水排出路を設けるようにしている。

また、一般に逆浸透膜装置は前段の逆浸透膜モジュールの濃縮水を後段の給水として処理するよう多段に構成されており、被処理水は一過式で処理されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4250922号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記従来の超純水製造システムに用いられている逆浸透膜を用いた脱イオン製造システムでは、通常は回収率(=処理水量/原水量)が一定となるように運転されている。

しかしながら、回収率が一定であると、ユースポイントでの使用量が少ない場合などでは、未使用の脱イオン水が多量にタンクに戻されることになるため、濃縮水が比較的清澄であっても系外へ排出されてしまい、全体としては水を効率的に回収していないことになり、好ましいことではない。

【0006】

本発明は、上述した課題を解決すべくなされたものであり、その目的とするところは、清澄な水を系外へ排出せず、全体として水を効率的に回収、使用することの可能な脱イオン水製造システムを提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するべく、請求項1の脱イオン水製造システムは、原水が導入される前処理部と、該前処理部で処理された前処理水が導入される脱イオン水製造部と、該脱イオン水製造部で製造された脱イオン水をユースポイントに送水し、余剰の脱イオン水を該脱イオン水製造部に戻す端末配管とを備え、該脱イオン水製造部は、少なくとも前処理水が導入されるタンクと、タンクからの水を処理する逆浸透膜装置とを有し、該端末配管から余剰の脱イオン水が該タンクに戻される脱イオン水製造システムであって、前記逆浸透膜装置からの濃縮水の一部を該タンクに循環させるための濃縮水返送管と、残部を系外へ排出するための濃縮水排出管と、濃縮水の水質を測定する水質測定手段と、該水質測定手段による濃縮水の水質の測定値に基づき濃縮水の前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整する循環量制御手段とを備えたことを特徴とする。

【0008】

また、請求項2の脱イオン水製造システムでは、請求項1において、前記循環量制御手段は、前記水質測定手段による濃縮水の水質の測定値がスケール成分を析出しない範囲内となるよう前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整することを特徴とする。

【0009】

また、請求項3の脱イオン水製造システムでは、請求項1または2において、前記循環量制御手段は、自動バルブを含み、前記水質測定手段による濃縮水の水質の測定値に応じて該自動バルブを制御して前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整することを特徴とする。

また、請求項4の脱イオン水製造システムでは、請求項1乃至3のいずれかにおいて、前記水質測定手段は、濃縮水の導電率を測定することを特徴とする。

【発明の効果】

【0010】

請求項1の脱イオン水製造システムによれば、水質測定手段による濃縮水の水質の測定値に基づき濃縮水を循環させることで、濃縮水を効率よく回収して再度逆浸透膜装置にて濾過することが可能となり、未使用脱イオン水が多量に循環されている場合等において、未使用の脱イオン水を多量に含有する濃縮水の系外への排出量を抑制し、回収率を向上させることができる。

請求項2の脱イオン水製造システムによれば、逆浸透膜装置内でスケール成分が析出しない濃縮水の濃度ひいては水質の範囲内において、回収率を高く維持することができる。

【0011】

請求項3の脱イオン水製造システムによれば、濃縮水の水質の測定値の変動に応じて自動バルブを制御して濃縮水の循環量及び排出量を調整することで、常に最適な回収率を維持することができる。

請求項4の脱イオン水製造システムによれば、濃縮水の導電率を測定することにより、簡易な構成にして濃縮水の濃度ひいては水質を測定できる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る脱イオン水製造システムの系統図である。

【図2】本発明に係る脱イオン水製造システムの系統図の一例である。

【図3】実施例1に係る脱イオン水製造システムの系統図である。

【図4】実施例1における回収率、濃縮水導電率の推移を示す図である。

【図5】実施例2に係る脱イオン水製造システムの系統図である。

【図6】実施例2における回収率、濃縮水導電率の推移を示す図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明に係る脱イオン水製造システムの実施の形態を詳細に説明する。

図1には、本発明に係る脱イオン水製造システムの系統図が示されている。

図1に示す脱イオン水製造システムは、大きくは、市水、工水、河川水及び井水等の原水が導入される前処理部1、前処理部1で処理された前処理水が導入される脱イオン水製造部2、脱イオン水製造部2で製造された脱イオン水をユースポイント(POU)4に送水し、余剰水を脱イオン水製造部2に戻す端末配管3、脱イオン水製造部2で製造した脱イオン水以外の濃縮された濃縮水(逆浸透膜装置23の濃縮水)の一部を脱イオン水製造部2に戻すとともに濃縮水の残部を系外へ排出する濃縮水処理部5とから構成されている。

【0014】

前処理部1は、例えば除濁装置と活性炭吸着装置等からなり、これにより前処理水が生成される。

脱イオン水製造部2は、例えばタンク21、ポンプP1、保安フィルタ22、ポンプP2及び逆浸透膜装置23が順に配置されてなり、これにより前処理水がタンク21に供給され、タンク21内の前処理水が、ポンプP1により保安フィルタ22に通水されてフィルタ処理され、ポンプP2で昇圧された後、逆浸透膜装置23で処理され、脱イオン水が得られる。

【0015】

保安フィルタ22は、異物除去を目的としたフィルタである。また、逆浸透膜装置23はイオン種を除去できる膜濾過装置であり、本発明において、逆浸透膜には逆浸透膜、ルーズRO膜、ナノ濾過膜等のイオン種を除去できるものも含むものとする。膜モジュールの形状としては特に制限はないが、スパイラル型、中空糸型が好ましい。そして、逆浸透膜装置23には加圧状態でクロスフロー方式により通水される。

端末配管3は、脱イオン水をユースポイント4に送水するための送水配管31と余剰水をタンク21に戻す戻り配管32とからなり、これによりユースポイント4で使用されなかった余剰水が適宜脱イオン水製造部2のタンク21に戻される。

【0016】

濃縮水処理部5は、濃縮水の一部を脱イオン水製造部2に戻す濃縮水返送管6と濃縮水の残部を系外へ排出する濃縮水排出管7と分流装置8とからなっている。また、濃縮水返送管6には、濃縮水の水質(濃度等)を計測する水質測定器(水質測定手段)11が設けられている。水質測定器11としては、導電率計、TOC計、シリカ計、イオン濃度計等を用いることができるが、スケール成分の成分濃度と導電率は比例するとみなせるため、導電率で判定するのが簡便であり、簡易に水質を測定できるという点で導電率計が好ましい。水質測定器11はコントローラ30の入力側に電気的に接続されており、分流装置8はコントローラ30の出力側に電気的に接続されている(循環量制御手段)。

【0017】

そして、このよう構成された本発明に係る脱イオン水製造システムでは、上述のように脱イオン水製造部2で脱イオン水が製造される一方、余剰水が脱イオン水製造部2のタンク21に戻され、さらに分流装置8の分流度合いに応じて脱イオン水以外の濃縮された濃縮水の一部が脱イオン水製造部2のタンク21に戻され、濃縮水の残部が系外へ排出される。

本実施の形態では、逆浸透膜装置23の膜分離水がそのままユースポイント4に送水されているが、ユースポイントでの要求水質によっては、逆浸透膜装置23の処理水(膜分離水)は、電気脱イオン装置、イオン交換樹脂塔、紫外線酸化装置、紫外線殺菌装置、脱気膜、逆浸透膜装置、或いは、限外濾過又は精密濾過を有する膜濾過装置の1種以上によって処理される。

【0018】

以下、本発明に係る脱イオン水製造システムにおけるコントローラ30による濃縮水の循環量制御について説明する。

先ず、原水水質と回収率に応じた濃縮水の水質、水質測定項目(導電率、イオン濃度等)の関係を予め把握しておき、スケール成分が析出しない濃度の範囲内で水質に応じた濃縮水の循環量及び排出量の制御値をそれぞれ設定する。

【0019】

そして、水質測定器11によって濃縮水返送管6を流れる濃縮水の水質を測定し、コントローラ30により、濃縮水の水質に応じて排出量及び循環量が上記制御値となるように分流装置8の分流度合いを可変操作する。この際、水質測定器11による測定方法としては連続で測定するようなものであってもよいし、間欠的に測定するようなものであってもよく、オンライン式であってもサンプリング式であってもよいが、オンライン式で連続に測定するのが好ましい。また、濃縮水流量として一定量以上を維持し、濃縮水側末端のベッセルにおいて、1.5m3/h/ベッセル(例えば、8インチRO膜の場合)以上を確保することが好ましい。

【0020】

濃縮水の排出量を調整する方法としては、どのような方法を用いてもよい。例えば、分流装置8を調整バルブで構成し、バルブ開度を調整してもよい。また、分流装置8として複数の開閉バルブを設け、開閉する台数を変更してもよく、この場合、濃縮水返送管6と濃縮水排出管7の両方にそれぞれ開閉バルブを設置することが好ましい。

水質の制御方法としては、例えば上記循環量の制御値を維持するようにバルブの開閉を常に制御するようにしてもよいし、上記循環量の制御値或いは水質測定項目(導電率、イオン濃度等)の上限値、下限値を定め、上限値を超えたら濃縮水排出管7側の流量が多くなるようにバルブの開度を増やし、下限値を下回ったら濃縮水排出管7側の流量が少なくなるようにバルブの開度を減らすようにしてもよい。下限値は上限値の1〜20%程度小さくなるよう設定することが好ましい。

【0021】

なお、逆浸透膜装置23からの濃縮水を除き、原水よりも水質が悪い水、原水よりもスケール成分濃度が高い水が逆浸透膜装置23に被処理水として流入することは好ましいことではない。このような水質の悪い水が逆浸透膜装置23に流入するような場合には、スケール成分を直接測定して分流装置8の分流度合いを可変操作することが好ましい。

逆浸透膜装置23を安定的に運転するためには、pHを調整するようにしてもよく、別途スケール防止剤やスライムコントロール剤を添加してもよい。スケール防止剤やスライムコントロール剤としては市販されているものであればどのようなものでも使用可能である。

【0022】

このように、排出量及び循環量が制御値となるように分流装置8を制御することにより、未使用の脱イオン水を多く含むような清澄な濃縮水の排出量を抑制し、逆浸透膜装置23内でスケール成分が析出しない濃度ひいては水質の範囲内において、回収率を高くでき、常に最適な回収率を維持することができる。

分流装置8としては、図2に一例を示すように、濃縮水返送管6に電磁バルブ等の自動バルブ9が介装され、濃縮水排出管7に電磁バルブ等の自動バルブ10が介装され、更に、自動バルブ9、10はコントローラ30に電気的に接続されているものや、後述の実施例1、2で示されるものなどを使用することができる。

【実施例】

【0023】

[実施例1]

図3示すように、上記図1の分流装置8として、濃縮水返送管6と濃縮水排出管7との間に電磁バルブ等の自動三方コントロールバルブ12が介装されてなる脱イオン水製造システムを用意した。自動三方コントロールバルブ12はコントローラ30に電気的に接続されている。

【0024】

この脱イオン水製造システムは、工水を濾過処理して濁質を除去した水を供給水として、脱イオン水製造部2における逆浸透膜を用いて、処理水と濃縮水を得るよう構成されている。逆浸透膜処理水は脱イオン水としてユースポイントに送水される。脱イオン水製造部2のタンク21には使用されなかった脱イオン水が変動しながら流入している。

なお、スライムコントロール剤として保安フィルタ前に、栗田工業(株)製クリバーターEC−503を3ppm注入した。

【0025】

また、運転条件は下記の通りであり、水質は表1に示す通りである。

<運転条件>

・逆浸透膜:東レ(株)製SUL−G20 8インチ 1本

・処理水量:1m3/h

・総濃縮水量:4m3/h以上(循環水量3.3〜3.9m3/h、排水量0.1〜0.7m3/h)

・回収率:59〜91%

・POU回収水:最大1m3/hで不定期に流入

【0026】

【表1】

【0027】

実際には、自動三方コントロールバルブ12で濃縮水の全量を制御しようとすると、自動三方コントロールバルブ12の開度を微調整する必要があり、この微調整は難しい。そこで、図3に示すように、自動三方コントロールバルブ12の上流側に濃縮水返送バイパス管6’と濃縮水排出バイパス管7’とを設け、予め循環水と排出水の一部を分岐させておき、自動三方コントロールバルブ12で調整すべき流量を減らすようにする。また、濃縮水返送管6、濃縮水排出管7、濃縮水返送バイパス管6’及び濃縮水排出バイパス管7’にはそれぞれ手動バルブ13、14、15、16を設けておく。このようにすれば、自動三方コントロールバルブ12のサイズを小さくでき、開度調整を容易なものとし、費用を低減可能である。

【0028】

そして、水質測定器11にて測定した値をもとに、スケール成分の析出を起こさせない回収率になるように三方自動コントロールバルブ12を用いて濃縮水をPID制御により循環水と排出水とに振り分ける。

つまり、回収率を設定する際に問題となるのはスケール成分の析出であり、原水水質からスケール成分が生成しない回収率を設定しておき、この回収率になるように三方自動コントロールバルブ12を制御する。ここに、スケールを形成する成分としてはBa、Ca、Mg、SiO2、SO4、HCO3、CO3、PO4、Fなどが考えられ、これら成分の濃度と水温、pHなどをあらかじめ水質分析で測定しておき、CaCO3、CaSO4、Mg(OH)2、CaPO4、CaF2、BaSO4、SiO2などが溶解度積、飽和濃度を超えないように回収率を設定しておく。なお、ランジェリア指数などの指数を用いて回収率を設定してもよく、別途平膜試験等から安定的に運転できる回収率を決定してもよい。

【0029】

ここでは、上記の如く8インチの逆浸透膜を用いて1ベッセルに1本のモジュールを装填し、生産水量を1.0m3/hとしているので、前述の1.5m3/h/ベッセルを確保するためには、濃縮水量は1.5m3/hとなる。例えば、仮に回収率を75%とすると、排出水量は0.33m3/hとなり、1.17m3/hが循環水となる。この回収率を濃縮水の水質測定により90%まで上げることが可能であれば、排出水量は0.11m3/hとなり、1.39m3/hが循環水量となる。

【0030】

そこで、濃縮水排出バイパス管7’の手動バルブ16を操作して予め排出側の一部分岐流量として0.1m3/hを確保しておき、濃縮水返送バイパス管6’の手動バルブ15を操作して予め循環側の一部分岐流量として1.0m3/hを確保しておき、自動三方コントロールバルブ12により排出側の流量を0.1〜0.2m3/hの範囲で、循環側の流量を0.3〜0.39m3/hの範囲でコントロールする。このようにすれば自動三方コントロールバルブ12は最大0.59m3/hを通水するだけでよい。濃縮水返送バイパス管6’及び濃縮水排出バイパス管7’を設けない場合には、自動三方コントロールバルブ12として1.5m3/hを通水可能なコントロールバルブが必要となる。

【0031】

このようにして、逆浸透膜装置23における逆浸透膜の濃縮水を導電率で測定し、循環水量と排水量が導電率に応じた制御値となるよう自動三方コントロールバルブ12を制御した。表1には前処理水水質、POU回収水水質、逆浸透膜装置23の回収率を設定したときの水質分析値が示されているが、 この表1の水質分析値からスケール成分生成の危険性がない回収率を計算すると60%であり、その際の導電率は47.5mS/mであった。そこで、導電率の設定値を47.5mS/mとした。

そして、濃縮水の導電率の設定値に対して自動三方コントロールバルブ12によりPID制御を行い、回収率を59%〜91%の範囲で連続自動的に変化させた。

図4に短期的な運転時の回収率、濃縮水導電率の推移を示す。また表3に720時間後の処理水量と排水量を示す。

【0032】

[実施例2]

図5に示すように、実施例1の自動三方コントロールバルブ12を用いず、濃縮水の濃縮水返送管6と濃縮水排出管7にそれぞれ濃縮水返送バイパス管6”及び濃縮水排出バイパス管7”を設け、濃縮水返送管6、濃縮水排出管7、濃縮水返送バイパス管6”及び濃縮水排出バイパス管7”のそれぞれに手動バルブ13、14、15、16を設置し、濃縮水返送管6及び濃縮水返送バイパス管6”のいずれか一方、濃縮水排出管7及び濃縮水排出バイパス管7” のいずれか一方に電磁バルブ等の自動バルブ9、10をそれぞれ設置した。自動バルブ9、10はコントローラ30に電気的に接続されている。

【0033】

スケール成分が析出しないように回収率を設定して制御を行う場合には、スケール成分析出の問題がなく、且つ、効率的に運転できる回収率の導電率の測定値を上限値とする。設定した回収率における導電率の測定値を上限とすることで、回収率がそれ以上になることを防止し、スケール成分析出の危険性を回避することができる。測定値の下限値としてはどのような値でも可能であるが、低くしすぎると効率的な運転ができなくなるため、上限値で設定した測定値よりも1〜20%低い値であるのが好ましい。

なお、98%より大きな回収率を設定すると、濃度上昇が急激に進み、スケール成分形成の危険性が高まるおそれがあることから、回収率の設定値は98%以下であることが好ましい。

上述の通り、表1の水質分析値からスケール成分生成の危険性がない回収率を計算すると60%であり、その際の導電率は47.5mS/mであった。そこで、導電率の上限値を45mS/mとし、下限値を40mS/mとした。

そして、濃縮水の導電率測定値が下限値を下回った場合に循環側の自動バルブ9が開、排出側の自動バルブ10が閉(通水方法1)になり、上限値を上回った場合に循環側の自動バルブ9が閉、排出側の自動バルブ10が開(通水方法2)になるように制御を行った。また、表2のような流量になるように手動バルブ13、14、15、16の開度をそれぞれ調整し、通水を行った。薬品の注入量などは実施例1と同じとした。

【0034】

【表2】

【0035】

図6に短期的な運転時の回収率、濃縮水導電率の推移を示す。また、表3に720時間後の処理水量と排水量を併せて示す。

[比較例1]

濃縮水の循環量制御を行わず、排出水量を0.7m3/hで固定して回収率を59%として通水すること以外は実施例1と同様の処理を行った。その結果の処理水量、排水量を表3に併せて示す。

【0036】

[比較例2]

濃縮水の循環量制御を行わず、排出水置を0.33m3/hで固定して回収率を75%として通水すること以外は実施例1と同様の処理を行った。なお、通水に伴い水量が低下したため、100時間毎に圧力を上昇させ、水量を1m3/hに調整しながら通水を行った。通水500時間以降はポンプの揚程が限界となったため、以降は通水量を低下させながら通水を行った。その結果の処理水量、排水量を表3に併せて示す。

【0037】

【表3】

【0038】

このように、比較例1、2と比べ、濃縮水の循環量制御を行う本発明の実施例1、2では、スケール成分を析出させないようにしながら、排水量を少なくし、回収率を向上させることができた。

【符号の説明】

【0039】

1 前処理部

2 脱イオン水製造部

3 端末配管

4 ユースポイント(POU)

5 濃縮水処理部

6 濃縮水返送管

6’、6” 濃縮水返送バイパス管

7 濃縮水排出管

7’、7” 濃縮水排出バイパス管

8 分流装置

9、10 自動バルブ

11 水質測定器

12 自動三方コントロールバルブ

13〜16 手動バルブ

21 タンク

22 保安フィルタ

23 逆浸透膜装置

30 コントローラ

【特許請求の範囲】

【請求項1】

原水が導入される前処理部と、該前処理部で処理された前処理水が導入される脱イオン水製造部と、該脱イオン水製造部で製造された脱イオン水をユースポイントに送水し、余剰の脱イオン水を該脱イオン水製造部に戻す端末配管とを備え、該脱イオン水製造部は、少なくとも前処理水が導入されるタンクと、タンクからの水を処理する逆浸透膜装置とを有し、該端末配管から余剰の脱イオン水が該タンクに戻される脱イオン水製造システムであって、

前記逆浸透膜装置からの濃縮水の一部を該タンクに循環させるための濃縮水返送管と、残部を系外へ排出するための濃縮水排出管と、

濃縮水の水質を測定する水質測定手段と、

該水質測定手段による濃縮水の水質の測定値に基づき濃縮水の前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整する循環量制御手段と、

を備えたことを特徴とする脱イオン水製造システム。

【請求項2】

前記循環量制御手段は、前記水質測定手段による濃縮水の水質の測定値がスケール成分を析出しない範囲内となるよう前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整することを特徴とする、請求項1記載の脱イオン水製造システム。

【請求項3】

前記循環量制御手段は、自動バルブを含み、前記水質測定手段による濃縮水の水質の測定値に応じて該自動バルブを制御して前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整することを特徴とする、請求項1または2記載の脱イオン水製造システム。

【請求項4】

前記水質測定手段は、濃縮水の導電率を測定することを特徴とする、請求項1乃至3のいずれか記載の脱イオン水製造システム。

【請求項1】

原水が導入される前処理部と、該前処理部で処理された前処理水が導入される脱イオン水製造部と、該脱イオン水製造部で製造された脱イオン水をユースポイントに送水し、余剰の脱イオン水を該脱イオン水製造部に戻す端末配管とを備え、該脱イオン水製造部は、少なくとも前処理水が導入されるタンクと、タンクからの水を処理する逆浸透膜装置とを有し、該端末配管から余剰の脱イオン水が該タンクに戻される脱イオン水製造システムであって、

前記逆浸透膜装置からの濃縮水の一部を該タンクに循環させるための濃縮水返送管と、残部を系外へ排出するための濃縮水排出管と、

濃縮水の水質を測定する水質測定手段と、

該水質測定手段による濃縮水の水質の測定値に基づき濃縮水の前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整する循環量制御手段と、

を備えたことを特徴とする脱イオン水製造システム。

【請求項2】

前記循環量制御手段は、前記水質測定手段による濃縮水の水質の測定値がスケール成分を析出しない範囲内となるよう前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整することを特徴とする、請求項1記載の脱イオン水製造システム。

【請求項3】

前記循環量制御手段は、自動バルブを含み、前記水質測定手段による濃縮水の水質の測定値に応じて該自動バルブを制御して前記濃縮水返送管への循環量と前記濃縮水排出管への排出量とを調整することを特徴とする、請求項1または2記載の脱イオン水製造システム。

【請求項4】

前記水質測定手段は、濃縮水の導電率を測定することを特徴とする、請求項1乃至3のいずれか記載の脱イオン水製造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−206073(P2012−206073A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−75541(P2011−75541)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

[ Back to top ]