脱ロウ触媒および方法

ワックス質成分含有炭化水素原料の脱ロウ法は、原料を、ZSM−48およびMTTフレームワーク型のモレキュラーシーブを含む触媒系と、脱ロウ条件下に接触させる工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭化水素原料および特に、しかし専らではなく、潤滑油基油の脱ロウのための触媒および方法に関する。

【背景技術】

【0002】

脱ロウは、ある種の炭化水素、特に直鎖および若干分岐鎖の、容易に固化するパラフィン(ワックス)を除去するために石油留分を処理するための方法である。脱ロウは、溶媒抽出および結晶化によって達成することができるが、最近では、直鎖および若干分岐鎖パラフィンの選択的接触転化によってワックスを除去する方法に注目が集まってきた。かかる方法の例は、脱ロウ触媒がモレキュラーシーブZSM−5である、特許文献1に開示されている。

【0003】

潤滑油基油の場合、接触脱ロウはしばしば粘度指数(VI)の低下を伴い、VIの低下は、VIが温度上昇でその粘度を保持する油の能力の尺度であるので望ましくない。接触脱ロウは一般に、2つのメカニズム、異性化および分解によって機能し、VIの損失は典型的には分解メカニズムに関連している。それ故、異性化に向けての高い選択性および分解に向けての低い選択性を示す脱ロウ触媒系を開発することに利益がある。

【0004】

例えば、特許文献2は、高VIの低流動点潤滑油を、450〜1050°F(232〜566℃)のおおよその範囲内で沸騰するワックス質炭化水素留分から、ワックス質留分をZSM−23およびZSM−35から選択されるアルミノシリケートゼオライトと水素化金属とを含む触媒と接触させることによって製造できることを開示している。得られた脱ロウ油はZSM−5触媒で得られるものよりかなり高いV.I.を有すると言われている。

【0005】

加えて、特許文献3は、酸性ゼオライトZSM−48、および特に有機の線状ジ第四級アンモニウム化合物を構造指向剤として使用して合成されたZSM−48を触媒として利用して高粘度指数潤滑油基材油を製造するためにワックス質炭化水素油を接触脱ロウできることを開示している。再び、脱ロウ油はZSM−5で得られるものより高いV.I.を有すると言われている。

【0006】

110以下のシリカ:アルミナモル比を有し、非ZSM−48種結晶を含まず、かつZSM−50を含まない、ZSM−48の高アルミニウム形態は、特許文献4に開示されており、特許文献3に用いられているものなどの、ZSM−48の通常形態と比べて脱ロウ触媒として高められた活性を示すことが示されている。

【0007】

最終脱ロウ製品の特性を改善する試みで、順次配置されたまたは単一触媒床に組み合わせられた、複数の異なるゼオライト材料を使用して炭化水素原料の脱ロウを達成することもまた公知である。

【0008】

例えば、特許文献5は、(a)長鎖ノルマルパラフィンおよび長鎖の若干分岐パラフィンを含有する炭化水素原料を、ZSM−5、ZSM−11、ZSM−12、ZSM−22、ZSM−23、ZSM−35、ZSM−38、ZSM−48、および/またはTMAオフレタイトから選択される、好ましくはZSM−12である、第1結晶性シリケートゼオライトであって、450〜700°F(232〜371℃)の温度、約400psigの圧力、約2500SCF H2/bblの水素供給量、および0.2〜6.0のLHSVで水素の存在下に触媒有効量の水素化/脱水素化成分を有する第1ゼオライト上に通す工程と、(b)工程(a)からの全体流出物を、第1ゼオライトとは異なり、ZSM−5、ZSM−11、ZSM−12、ZSM23、ZSM−35、ZSM−38、ZSM−48、TMAオフレタイト、クリノプチロライト、および/またはエリオナイトから選択される、好ましくはZSM−5である、第2結晶性シリケートゼオライトであって、500〜700°F(260〜371℃)の温度、約400psigの圧力、約2500SFC H2/bblの水素供給量、および0.2〜2.0のLHSVで水素の存在下に触媒有効量の水素化/脱水素化成分を有する第2ゼオライト上に通す工程と、を含むカスケード接触脱ロウ方法を開示している。異なる中間細孔ゼオライトのカスケード関係は、第2段階で優れた脱ロウ活性および潤滑油収率、より高いV.I.、改善された触媒安定性、並びに先行技術脱ロウ触媒系と比べて触媒再生の柔軟性を提供すると言われている。

【0009】

特許文献6で、1000°F(538℃)より上で沸騰する主部分を有する、炭化水素油原料の曇り点を下げるための方法であって、原料が、ゼオライトEU−1とSSZ−32、ZSM−48、およびそれらの混合物からなる群から選択される触媒とを含む触媒系と接触させられる方法が開示されている。

【0010】

更に、特許文献7は、炭化水素原料を脱ロウ条件下にZSM−23などの、MTTフレームワーク型を有するゼオライトと、GUS−1などの、一次元チャンネルのGONフレームワーク型、12環/8環ゼオライトとの組み合わせを含む触媒と接触させる工程を含む脱ロウ方法を開示している。1000°F(538℃)より上で沸騰する主部分を有する炭化水素油原料を脱ロウするために使用されるとき、特異的なゼオライト組み合わせが重質ワックス(長いn−アルカン)の転化率を著しく高め、それによって製品の曇り点を下げると言われている。

【0011】

特許文献8は、炭化水素原料を脱ロウ条件下にZSM−23などの、MTTフレームワーク型を有するゼオライトと、ZSM−12などの、MTWフレームワーク型との組み合わせを含む触媒であって、MTTおよびMTWゼオライトが0.1ミクロン未満の結晶サイズを有する触媒と接触させる工程を含む脱ロウ方法を開示している。炭化水素質供給物を脱ロウするために使用されるとき、MTT/MTWゼオライト組み合わせは、脱ロウ製品の粘度指数をワックス質供給物のそれと比べて改善すると言われている。

【0012】

これらの進歩にもかかわらず、高いVI潤滑油を高収率で製造するための、特に高活性と潤滑油基油中のn−パラフィンの異性化に対する選択性との組み合わせを示す、改善された脱ロウ触媒系および方法が依然として必要とされている。

【0013】

本発明に従って、ZSM−48と、ZSM−23などのMTTフレームワーク型材料との組み合わせを用いる脱ロウ触媒系および方法は、特に両モレキュラーシーブが高アルミニウム形態にあるときに、異性化活性と選択性とのかかる望ましい組み合わせを示すことが、今では分かっている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】米国再発行特許第28,398号明細書

【特許文献2】米国特許第4,222,855号明細書

【特許文献3】米国特許第5,075,269号明細書

【特許文献4】米国特許出願公開第2007/0131581号明細書

【特許文献5】米国特許第4,599,162号明細書

【特許文献6】米国特許第6,051,129号明細書

【特許文献7】米国特許出願公開第2007/0029229号明細書

【特許文献8】米国特許出願公開第2007/0029230号明細書

【特許文献9】米国特許第4,375,573号明細書

【特許文献10】米国特許第4,076,842号明細書

【特許文献11】米国特許第5,053,373号明細書

【特許文献12】米国特許第4,705,674号明細書

【特許文献13】米国特許第4,657,750号明細書

【特許文献14】米国仮特許出願第61/201,916号明細書

【非特許文献】

【0015】

【非特許文献1】Parker et al.,「Synthesis and Some Properties of Two Novel Zeolites,KZ−1 and KZ−2」,Zeolites vol.3,pp.8−11,1983

【発明の概要】

【課題を解決するための手段】

【0016】

一態様では、本発明は、ワックス質成分含有炭化水素原料の脱ロウ方法であって、この原料を脱ロウ条件下にZSM−48およびMTTフレームワーク型のモレキュラーシーブを含む触媒系と接触させる工程を含む方法にある。

【0017】

好都合なことに、ZSM−48は、150未満、例えば100未満などの、250未満のシリカ対アルミナモル比を有する。

【0018】

好都合なことに、MTTフレームワーク型モレキュラーシーブは、30未満、例えば25〜30未満などの、45未満のシリカ対アルミナモル比を有する。

【0019】

好都合なことに、本触媒系は、白金、パラジウム、またはそれらの混合物などの、水素化成分を更に含む。

【0020】

一実施形態では、本触媒系は、それぞれZSM−48およびMTTフレームワーク型の前記モレキュラーシーブを含有する粒子を含む。別の実施形態では、本触媒系は、ZSM−48を含有する粒子とMTTフレームワーク型モレキュラーシーブを含有する粒子との混合物を含む。

【0021】

別の実施形態では、本触媒系は、少なくとも1つの床がZSM−48を含有し、少なくとも更なる床がMTTフレームワーク型の前記モレキュラーシーブを含有する、少なくとも2つの触媒床を含む。

【0022】

好都合なことに、原料は、約350°F(177℃)より上で沸騰するワックス質成分含有炭化水素油などの、ワックス質成分含有潤滑油範囲材料である。

【0023】

更なる態様では、本発明は、それぞれZSM−48およびMTTフレームワーク型のモレキュラーシーブを含有する粒子を含む脱ロウ触媒にある。

【0024】

好都合なことに、本粒子は、アルミナ、シリカ、チタニア、若しくはジルコニアまたはこれらの金属酸化物の混合物などのバインダーを更に含み、白金、パラジウム、またはそれらの混合物などの、水素化成分を典型的には含む。

【図面の簡単な説明】

【0025】

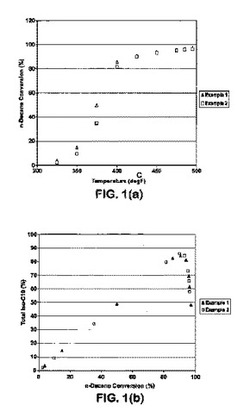

【図1−a】実施例1および2の触媒について温度に対してn−デカン転化率をプロットするグラフである。

【図1−b】実施例1および2の触媒についてn−デカン転化率に対して全イソ−C10生成をプロットするグラフである。

【図2−a】実施例4および5の触媒について温度に対してn−デカン転化率をプロットするグラフである。

【図2−b】実施例4および5の触媒についてn−デカン転化率に対して全イソ−C10生成をプロットするグラフである。

【発明を実施するための形態】

【0026】

典型的には白金、パラジウム、またはそれらの混合物などの、水素化成分の存在下に、ZSM−48と、ZSM−23などの、MTTフレームワーク型モレキュラーシーブとの組み合わせを用いる脱ロウ触媒系および脱ロウ方法が本明細書に記載される。

【0027】

ZSM−48は、細孔が10−環の、約5.3オングストローム×約5.6オングストロームの理想的な断面寸法の互いに貫通し合わない線状チャンネルによって画定される結晶性モレキュラーシーブである。ZSM−48は、下の表1に提示されるような特徴的なラインのX線回折パターンによって画定される。

【0028】

【表1】

【0029】

本明細書に言及されるX線回折データは、銅K−アルファ放射線を使用して、グラファイト回折ビーム単色光分光器およびシンチレーションカウンターを備えた、Scintagシータ−シータ粉末回折システムで集められた。回折データは、2シータの0.05度でステップ走査することによって記録され、ここで、シータはBragg角であり、各ステップについて1秒の計数時間である。面間間隔、dは、オングストローム単位(Å)で計算され、ラインの相対強度、I/IO(ここで、IOは、バックグランドより上の、最も強いラインの強度の百分の1である)は、プロフィールフィッティングルーチン(または二次導関数アルゴリズム)を用いて誘導された。強度は、Lorentzおよび分極効果について補正されていない。相対強度は、記号vs=非常に強い(75〜100)、s=強い(50〜74)、m=中間(25〜49)およびw=弱い(0〜24)の点から示される。単一ラインとしてこのサンプルについてリストされる回折データは、結晶子サイズの差または非常に高い実験解像度若しくは結晶学的変化などの、ある種の条件下で解像ラインまたは部分解像ラインとして現れ得る多数の重複ラインからなる可能性があることは理解されるべきである。典型的には、結晶学的変化には、構造のトポロジーの変化なしに、単位格子パラメーターの微小変化および/または結晶対称の変化が含まれ得る。相対強度の変化を含む、これらの軽度の効果はまた、カチオン含有率、フレームワーク組成、細孔充填の特質および程度、並びに熱および/または熱水履歴の差の結果として現れ得る。

【0030】

ZSM−48は、その全体開示が参照により本明細書に援用され、ZSM−48を次式:

(0.05〜5)N2O:(0.1〜10)M2/nO:(0〜4)Al2O3:(100)SiO2

(式中、Mは、原子価nを有する少なくとも1つのカチオンであり、Nは、所望のゼオライト構造の合成に導くために使用されるC2〜C12アルキルアミンとテトラメチルアンモニウム化合物との混合物である)

を有するとして記載している特許文献9に記載されている。

【0031】

好都合なことに、本脱ロウ触媒および方法に使用されるZSM−48は、150未満、例えば100未満などの、250未満のシリカ対アルミナモル比を有する。かかる材料の一製造方法は、構造指向剤がヘキサメトニウム化合物であり、得られたZSM−48が実質的にZSM−50を含まず、80〜100、例えば85〜95などの、70〜110のシリカ対アルミナモル比を有する、特許文献4に開示されている。特許文献4の全体開示は、参照により本明細書に援用される。

【0032】

MTTフレームワーク型モレキュラーシーブは、細孔が約4.5オングストローム×約5.2オングストロームの断面寸法の平行チャンネルによって画定される多孔質の結晶性材料である。ZSM−23は、MTTフレームワーク型で単離された最初のモレキュラーシーブであり、その全体開示が参照により本明細書に援用される特許文献10に開示されている。ZSM−23は、下の表2に提示されるような特徴的なラインのX線回折パターンを有する。

【0033】

【表2】

【0034】

本明細書で使用することができる他のMTTフレームワーク型モレキュラーシーブの例には、SSZ−32(特許文献11を参照されたい)、EU−13(特許文献12を参照されたい)、ISI−4(特許文献13を参照されたい)およびKZ−1(非特許文献1を参照されたい)が挙げられる。

【0035】

一般に、本方法および触媒に用いられるMTTフレームワーク型モレキュラーシーブは、30未満、例えば25〜30未満などの、45未満のシリカ対アルミナモル比を有する高活性ZSM−23材料である。かかる材料は、2008年12月16日出願の特許文献14に開示されており、アルカリまたはアルカリ土類金属(M)源、三価元素(X)の酸化物、四価元素(Y)の酸化物、水および式(CH3)3N+CH2CH2CH2N+(CH3)2CH2CH2CH2N+(CH3)3の指向剤(登録商標)(Triquat−7)を含む混合物であって、モル比の観点から次の組成を有する混合物を結晶化させることによって製造される:

【0036】

【表3】

【0037】

一般に、反応混合物のYO2/X2O3モル比は30未満、典型的には25〜30未満である。一般に、この混合物のOH−/YO2モル比は0.2〜0.4未満であり、R/YO2モル比は0.01〜0.1未満である。

【0038】

一実施形態では、反応混合物はまた、全体反応混合物の少なくとも500ppm、例えば少なくとも1,000ppmなどの、少なくとも10,000ppmなどの、所望のZSM−23材料の合成を増進するのに十分な量で、典型的にはMTTフレームワーク型モレキュラーシーブの種結晶を含有する。

【0039】

結晶化は、約160℃〜約180℃などの、約150℃〜約200℃の温度で、撹拌状態または静止状態のどちらかの下に、好ましくは撹拌状態下に実施される。一般に、結晶化は、約72〜約200時間などの、約24〜約300時間行われ、その後得られたZSM−23生成物は、母液から分離され、回収される。一般に、ZSM−23生成物は、約0.02〜約0.5ミクロンの平均結晶サイズおよび80m2/g未満の外部表面積を有する小さい結晶の凝集体の形態にある。

【0040】

得られたZSM−23は、指向剤として使用されたTriquat−7を含有し、脱ロウ触媒として使用する前に、合成されたままの材料は、この有機成分の一部または全てを除去するために普通は処理される。これは、合成されたままの材料を約250℃〜約550℃の温度で1時間〜約48時間加熱することによって好都合にも達成される。

【0041】

通常、本脱ロウ触媒および方法に用いられるモレキュラーシーブの1つ、またはより好ましくは両方が、タングステン、バナジウム、モリブデン、レニウム、ニッケル、コバルト、クロム、マンガン、または白金若しくはパラジウムなどの貴金属などの、水素化成分を伴う。好ましい水素化成分には、白金、パラジウムおよびそれらの混合物が含まれる。かかる成分は、組成物中へ交換するか、その中に含浸させるか、またはそれと物理的に密に混ぜ合わせることができる。例えば、白金の場合には、かかる成分は、材料を白金金属含有イオンで処理することによって、特定のモレキュラーシーブまたは各モレキュラーシーブの中に、または上に含浸させることができる。この目的のための好適な白金化合物には、クロロ白金酸、塩化第一白金および白金アミン錯体を含有する様々な化合物が含まれる。金属とそれらの導入方法との組み合わせをまた用いることができる。

【0042】

本脱ロウ触媒および方法に用いられるモレキュラーシーブの1つ、またはより好ましくは両方が、本脱ロウ方法に用いられる温度および他の条件に耐える別の材料と組み合わせられてもよい。かかるマトリックス材料には、活性および不活性材料と、合成若しくは天然ゼオライト並びに粘土、シリカおよび/または金属酸化物、例えばアルミナ、チタニアおよび/またはジルコニアなどの無機材料とが含まれる。後者は、天然産であるまたはシリカと金属酸化物との混合物を含むゼラチン質の析出物、ゾルまたはゲルの形態にあるのどちらであってもよい。活性である材料の、特定のモレキュラーシーブまたは各モレキュラーシーブと併せての使用、即ちそれらと組み合わせての使用は、ある種の有機転化プロセスにおいて触媒の転化率および/または選択性を高める可能性がある。不活性材料は、反応の速度を制御するための他の手段を用いることなく生成物を経済的におよび整然と得ることができるように本方法で転化の量を制御するための希釈剤として適切に働く。頻繁に、結晶性の触媒材料が、天然粘土、例えばベントナイトおよびカオリンに組み入れられてきた。これらの材料、即ち粘土、酸化物などは、部分的に、触媒用のバインダーとして機能する。実施に当たって、触媒は多くの場合、乱暴な取り扱いにかけられ、触媒が粉末様材料に破壊される傾向があるので、処理時に問題を引き起すため、良好な破砕強度を有する触媒を提供することが望ましい。

【0043】

本明細書に用いられる特定のモレキュラーシーブまたは各モレキュラーシーブと複合化することができる天然粘土には、モンモリロナイトおよびカオリン族が含まれ、それらの族には、サブベントナイト、並びにDixie、McNamee、GeorgiaおよびFlorida粘土、または主鉱物成分がハロイサイト、カオリナイト、ディッカイト、ナクライトまたはアノーキサイトである他のものとして一般に知られるカオリンが含まれる。かかる粘土は、元々採鉱されたままの未加工状態で使用するかまたは初めに焼成、酸処理若しくは化学修飾にかけることができる。

【0044】

前述の材料に加えて、本モレキュラーシーブは、シリカ−アルミナ、シリカ−マグネシア、シリカ−ジルコニア、シリカ−トリア、シリカ−ベリリア、シリカ−チタニア、並びにシリカ−アルミナ−トリア、シリカ−アルミナ−ジルコニア、シリカ−アルミナ−マグネシアおよびシリカ−マグネシア−ジルコニアなどの三成分組成物などの多孔性マトリックス材料と複合化することができる。このマトリックスは、コゲルの形態にあることができる。これらの成分の混合物をまた使用することができる。

【0045】

モレキュラーシーブおよびマトリックスの相対的割合は、シーブ含有率が複合材料の約1〜約90重量パーセントの範囲である状態で、より通常は約2〜約80重量パーセントの範囲で広く変わってもよい。様々な実施形態では、本触媒のシーブ含有率は、約90重量パーセント以下、または約85パーセント以下、または約80パーセント以下、または約70パーセント以下であることができる。このシーブ含有率は、少なくとも約1重量パーセント、または少なくとも約2パーセント、または少なくとも約5パーセント、または少なくとも約15パーセント、または少なくとも約20パーセント、または少なくとも約25パーセントであることができる。

【0046】

ZSM−48モレキュラーシーブおよびMTTフレームワークモレキュラーシーブの相対的割合もまた変わることができる。ZSM−48対MTTフレームワークモレキュラーシーブの比は、少なくとも約25:75、または少なくとも約50:50、または少なくとも約65:35、または少なくとも約75:25、または少なくとも約85:15、または少なくとも約90:10であることができる。ZSM−48対MTTの比は、約98:2以下、または約95:5以下、または約90:10以下、または約85:15以下、または約75:25以下であることができる。ZSM−48と、ZSM−23などの、MTTフレームワークモレキュラーシーブとを本発明に従った触媒系で組み合わせることによって、選択性と反応性との改善された組み合わせを達成することができる。ZSM−48とMTTモレキュラーシーブとの好ましい組み合わせは、向上した活性を達成しながらZSM−48の高い選択性を維持するために、少なくとも約75:25比を有することを含む。

【0047】

本触媒系では、ZSM−48およびMTTフレームワーク型モレキュラーシーブは、普通はバインダーまたはマトリックス材料と共に、それぞれ両モレキュラーシーブを含有する触媒粒子へ共押出することができる。或いはまた、異なるモレキュラーシーブは、触媒床が粒子の混合物からなる状態で、別個の粒子中に存在することができる。更に別の実施形態では、ZSM−48およびMTTフレームワーク型モレキュラーシーブ粒子は、積み重ね床システムへ組み込むことができる。かかる実施形態では、少なくとも1つの床は、ZSM−48モレキュラーシーブを含有する粒子を含む。少なくとも1つの追加の床は、MTTフレームワーク型モレキュラーシーブを含有する粒子を含む。

【0048】

本触媒を使用して脱ロウすることができる原料は、灯油およびジェット燃料などの比較的軽質の留出物留分から全原油、残渣、減圧塔残油、サイクルオイル、合成残渣(例えば、シェール油、タールおよび油など)、ガスオイル、減圧ガスオイル、蝋下油、Fischer−Tropsch由来ワックス、および他の重質油などの高沸点基材油に及ぶ。16個以上の炭素原子を有する、単独で、または若干分岐鎖パラフィンと一緒の直鎖n−パラフィンは、ワックスと言われることもある。原料は多くの場合、より軽質の油が有意量のワックス質成分を通常含まないため、約350°F(177℃)より上で一般に沸騰するC10+原料であろう。しかしながら、本触媒は、ガスオイル、灯油、およびジェット燃料を含む中間留出物基材油、潤滑油基材油、加熱油並びにそれらの流動点および粘度が一定の仕様限界内に維持される必要がある他の留出物留分などのワックス質留出物基材油で、特に有用である。潤滑油基材油は、一般に230℃(450°F)より上、より通常は315℃(600°F)より上で沸騰するであろう。水素処理基材油は、それらが普通はかなりの量のワックス質n−パラフィンを含有するため、この種の基材油の、および他の留出物留分の好都合な源である。通常、原料は、パラフィン、オレフィン、ナフテン、芳香族および複素環化合物を含有し、そして原料のワックス質特質に寄与する、相当な割合のより高分子量のn−パラフィンおよび若干分岐パラフィンを伴うC10+原料であろう。処理中に、n−パラフィンは分岐パラフィンに異性化するが、幾らかの分解または水素化分解を受けて低粘度生成物に寄与する液体範囲の材料を形成する。しかしながら、起こる分解の程度は、原料の沸点より下の沸点を有する生成物の収量が減少し、それによって原料の経済的価値を保つように限定される。

【0049】

異性化/脱ロウプロセスが実施される条件には、一般に、約392°F〜約800°F(200℃〜427℃)の範囲内に入る温度、および約15〜約3000psig(204〜20771kPa)の圧力が含まれる。より好ましくは、圧力は約100〜約2500psig(790〜17339kPa)である。接触中の液空間速度は、一般に約0.1〜約20、より好ましくは約0.1〜約5である。接触は好ましくは水素の存在下に実施される。水素対炭化水素比は好ましくは、1バレル炭化水素当たり約2000〜約10,000標準立方フィートH2、より好ましくは1バレル炭化水素当たり約2500〜約5000標準立方フィートH2の範囲内に入る。

【実施例】

【0050】

本発明は、実施例および添付図面に関連してより具体的に今記載される。

【0051】

実施例1:0.6%Pt/スチーム処理50/15/35ZSM−48/ZSM−23/Al2O3

50重量%ZSM−48(約90/1のシリカ対アルミナモル比を有する)、15重量%ZSM−23(約40/1のシリカ対アルミナモル比を有する)、および35重量%アルミナを含む混合物を押し出した。押出物を1000°F(538℃)で3時間窒素中において焼成し、1N硝酸アンモニウム溶液でアンモニウム交換し、1000°F(538℃)で6時間空気中において焼成した。押出物を890°F(477℃)で3時間フルスチーム中においてスチーム処理した。押出物に次に、硝酸テトラアンミン白金を0.6重量%Ptまで初期湿潤(incipient wetness)によって含浸させ、680°F(405℃)で3時間の空気中での焼成がこれに続いた。

【0052】

実施例2:(比較).0.6%Pt/スチーム処理65/35ZSM−48/Al2O3

65重量%ZSM−48(約90/1のシリカ対アルミナモル比を有する)および35重量%アルミナを含む混合物を押し出した。押出物を1000°F(538℃)で3時間窒素中において焼成し、1N硝酸アンモニウム溶液でアンモニウム交換し、1000°F(538℃)で6時間空気中において焼成した。押出物を890°F(477℃)で3時間フルスチーム中においてスチーム処理した。押出物に次に、硝酸テトラアンミン白金を0.6重量%Ptまで初期湿潤によって含浸させ、680°F(405℃)で3時間の空気中での焼成がこれに続いた。

【0053】

実施例3:実施例1および2の触媒でのデカン異性化

この試験は大気圧で行われ、反応容器は石英である。触媒を破砕し、14/25メッシュにサイズ分けし、サイズ分けした触媒の1gをこの試験のために使用する。サンプルを先ず窒素下に500°F(260℃)に加熱し、大気圧で3時間の水素中での還元がこれに続く。温度を次に325°F(163℃)に下げ、供給物の流れを開始する。供給物は、それぞれ、MFCおよびISCOポンプによって送られる、200cc/分の水素および0.548cc/時の液体n−デカンからなる。触媒をこの温度でラインアウトした後に、反応器からの生成物をオンラインGCによって分析し、次の設定温度を達成する。各触媒を、325°F(163℃)〜495°F(257℃)の計9つの異なる温度で評価する。図1−aおよび1−bは、実施例1および2からの触媒のデカン異性化性能を示す。図1−aは、これらの材料の異性化活性を示し、図1−bは、これらの材料の異性化選択性を示す。

【0054】

図1−aおよび1−bから、主にZSM−48調合物への少量の高活性ZSM−23の添加は、ZSM−48唯一型(実施例2)の高選択性を維持しながら、デカン異性化に対する活性の改善をもたらすことが理解されるであろう。

【0055】

実施例4:0.6%Pt/52/13/35ZSM−23/ZSM−48/Al2O3

52重量%ZSM−23(約40/1のシリカ対アルミナモル比を有する)、13重量%ZSM−48(約70/1のシリカ対アルミナモル比を有する)、および35重量%アルミナを含む混合物を押し出した。押出物を1000°F(538℃)で3時間窒素中において焼成し、1N硝酸アンモニウム溶液でアンモニウム交換し、1000°F(538℃)で6時間、空気中において焼成した。押出物を次に、硝酸テトラアンミン白金で0.6重量%Ptまで初期湿潤によって含浸させ、680°F(405℃)で3時間の空気中での焼成がこれに続いた。

【0056】

実施例5:(比較).0.6%Pt/65/35ZSM−48/Al2O3

65重量%ZSM−48(約70/1のシリカ対アルミナモル比を有する)、および35重量%アルミナを含む混合物を押し出した。押出物を1000°F(538℃)で3時間窒素中において焼成し、1N硝酸アンモニウム溶液でアンモニウム交換し、1000°F(538℃)で6時間、空気中において焼成した。押出物を次に、硝酸テトラアンミン白金で0.6重量%Ptまで初期湿潤によって含浸させ、680°F(405℃)で3時間の空気中での焼成がこれに続いた。

【0057】

実施例6:実施例4および5の触媒でのデカン異性化

この試験は大気圧で行われ、反応容器は石英である。触媒を破砕し、14/25メッシュにサイズ分けし、サイズ分けした触媒の1gをこの試験のために使用する。サンプルを先ず窒素下で500°F(260℃)に加熱し、大気圧での3時間の水素中での還元がこれに続く。温度を次に325°F(163℃)に下げ、供給物の流れを開始する。供給物は、それぞれ、MFCおよびISCOポンプによって送られる200cc/分の水素および0.548cc/時の液体n−デカンからなる。触媒をこの温度でラインアウトした後に、反応器からの生成物をオンラインGCによって分析し、次の設定温度を達成する。各触媒を、325°F(163℃)〜495°F(257℃)の計9つの異なる温度で評価する。図2−aおよび2−bは、実施例4および5からの触媒のデカン異性化性能を示す。図2−aは、これらの材料の異性化活性を示し、図2−bは、これらの材料の異性化選択性を示す。

【0058】

図2−aおよび2−bから、それが約70/1ZSM−48との調合物において主要ゼオライト成分であるように高活性ZSM−23含有率を増やすと、ZSM−48唯一型(実施例5)と比較して活性の劇的な増加をもたらすことが理解されるであろう。この調合物は、ZSM−48型と比較して選択性の低下を示し、活性および選択性がZSM−23対ZSM−48の量/比に基づいて調整できることを例示する。

【0059】

本発明は特定の実施形態に言及することにより記載され、例示されてきたが、当業者は、本発明が本明細書に必ずしも例示されない変形に結び付くことを十分理解するであろう。このため、それ故、本発明の真の範囲を決定するという目的のために添付のクレームに専ら言及されるべきである。

【技術分野】

【0001】

本発明は、炭化水素原料および特に、しかし専らではなく、潤滑油基油の脱ロウのための触媒および方法に関する。

【背景技術】

【0002】

脱ロウは、ある種の炭化水素、特に直鎖および若干分岐鎖の、容易に固化するパラフィン(ワックス)を除去するために石油留分を処理するための方法である。脱ロウは、溶媒抽出および結晶化によって達成することができるが、最近では、直鎖および若干分岐鎖パラフィンの選択的接触転化によってワックスを除去する方法に注目が集まってきた。かかる方法の例は、脱ロウ触媒がモレキュラーシーブZSM−5である、特許文献1に開示されている。

【0003】

潤滑油基油の場合、接触脱ロウはしばしば粘度指数(VI)の低下を伴い、VIの低下は、VIが温度上昇でその粘度を保持する油の能力の尺度であるので望ましくない。接触脱ロウは一般に、2つのメカニズム、異性化および分解によって機能し、VIの損失は典型的には分解メカニズムに関連している。それ故、異性化に向けての高い選択性および分解に向けての低い選択性を示す脱ロウ触媒系を開発することに利益がある。

【0004】

例えば、特許文献2は、高VIの低流動点潤滑油を、450〜1050°F(232〜566℃)のおおよその範囲内で沸騰するワックス質炭化水素留分から、ワックス質留分をZSM−23およびZSM−35から選択されるアルミノシリケートゼオライトと水素化金属とを含む触媒と接触させることによって製造できることを開示している。得られた脱ロウ油はZSM−5触媒で得られるものよりかなり高いV.I.を有すると言われている。

【0005】

加えて、特許文献3は、酸性ゼオライトZSM−48、および特に有機の線状ジ第四級アンモニウム化合物を構造指向剤として使用して合成されたZSM−48を触媒として利用して高粘度指数潤滑油基材油を製造するためにワックス質炭化水素油を接触脱ロウできることを開示している。再び、脱ロウ油はZSM−5で得られるものより高いV.I.を有すると言われている。

【0006】

110以下のシリカ:アルミナモル比を有し、非ZSM−48種結晶を含まず、かつZSM−50を含まない、ZSM−48の高アルミニウム形態は、特許文献4に開示されており、特許文献3に用いられているものなどの、ZSM−48の通常形態と比べて脱ロウ触媒として高められた活性を示すことが示されている。

【0007】

最終脱ロウ製品の特性を改善する試みで、順次配置されたまたは単一触媒床に組み合わせられた、複数の異なるゼオライト材料を使用して炭化水素原料の脱ロウを達成することもまた公知である。

【0008】

例えば、特許文献5は、(a)長鎖ノルマルパラフィンおよび長鎖の若干分岐パラフィンを含有する炭化水素原料を、ZSM−5、ZSM−11、ZSM−12、ZSM−22、ZSM−23、ZSM−35、ZSM−38、ZSM−48、および/またはTMAオフレタイトから選択される、好ましくはZSM−12である、第1結晶性シリケートゼオライトであって、450〜700°F(232〜371℃)の温度、約400psigの圧力、約2500SCF H2/bblの水素供給量、および0.2〜6.0のLHSVで水素の存在下に触媒有効量の水素化/脱水素化成分を有する第1ゼオライト上に通す工程と、(b)工程(a)からの全体流出物を、第1ゼオライトとは異なり、ZSM−5、ZSM−11、ZSM−12、ZSM23、ZSM−35、ZSM−38、ZSM−48、TMAオフレタイト、クリノプチロライト、および/またはエリオナイトから選択される、好ましくはZSM−5である、第2結晶性シリケートゼオライトであって、500〜700°F(260〜371℃)の温度、約400psigの圧力、約2500SFC H2/bblの水素供給量、および0.2〜2.0のLHSVで水素の存在下に触媒有効量の水素化/脱水素化成分を有する第2ゼオライト上に通す工程と、を含むカスケード接触脱ロウ方法を開示している。異なる中間細孔ゼオライトのカスケード関係は、第2段階で優れた脱ロウ活性および潤滑油収率、より高いV.I.、改善された触媒安定性、並びに先行技術脱ロウ触媒系と比べて触媒再生の柔軟性を提供すると言われている。

【0009】

特許文献6で、1000°F(538℃)より上で沸騰する主部分を有する、炭化水素油原料の曇り点を下げるための方法であって、原料が、ゼオライトEU−1とSSZ−32、ZSM−48、およびそれらの混合物からなる群から選択される触媒とを含む触媒系と接触させられる方法が開示されている。

【0010】

更に、特許文献7は、炭化水素原料を脱ロウ条件下にZSM−23などの、MTTフレームワーク型を有するゼオライトと、GUS−1などの、一次元チャンネルのGONフレームワーク型、12環/8環ゼオライトとの組み合わせを含む触媒と接触させる工程を含む脱ロウ方法を開示している。1000°F(538℃)より上で沸騰する主部分を有する炭化水素油原料を脱ロウするために使用されるとき、特異的なゼオライト組み合わせが重質ワックス(長いn−アルカン)の転化率を著しく高め、それによって製品の曇り点を下げると言われている。

【0011】

特許文献8は、炭化水素原料を脱ロウ条件下にZSM−23などの、MTTフレームワーク型を有するゼオライトと、ZSM−12などの、MTWフレームワーク型との組み合わせを含む触媒であって、MTTおよびMTWゼオライトが0.1ミクロン未満の結晶サイズを有する触媒と接触させる工程を含む脱ロウ方法を開示している。炭化水素質供給物を脱ロウするために使用されるとき、MTT/MTWゼオライト組み合わせは、脱ロウ製品の粘度指数をワックス質供給物のそれと比べて改善すると言われている。

【0012】

これらの進歩にもかかわらず、高いVI潤滑油を高収率で製造するための、特に高活性と潤滑油基油中のn−パラフィンの異性化に対する選択性との組み合わせを示す、改善された脱ロウ触媒系および方法が依然として必要とされている。

【0013】

本発明に従って、ZSM−48と、ZSM−23などのMTTフレームワーク型材料との組み合わせを用いる脱ロウ触媒系および方法は、特に両モレキュラーシーブが高アルミニウム形態にあるときに、異性化活性と選択性とのかかる望ましい組み合わせを示すことが、今では分かっている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】米国再発行特許第28,398号明細書

【特許文献2】米国特許第4,222,855号明細書

【特許文献3】米国特許第5,075,269号明細書

【特許文献4】米国特許出願公開第2007/0131581号明細書

【特許文献5】米国特許第4,599,162号明細書

【特許文献6】米国特許第6,051,129号明細書

【特許文献7】米国特許出願公開第2007/0029229号明細書

【特許文献8】米国特許出願公開第2007/0029230号明細書

【特許文献9】米国特許第4,375,573号明細書

【特許文献10】米国特許第4,076,842号明細書

【特許文献11】米国特許第5,053,373号明細書

【特許文献12】米国特許第4,705,674号明細書

【特許文献13】米国特許第4,657,750号明細書

【特許文献14】米国仮特許出願第61/201,916号明細書

【非特許文献】

【0015】

【非特許文献1】Parker et al.,「Synthesis and Some Properties of Two Novel Zeolites,KZ−1 and KZ−2」,Zeolites vol.3,pp.8−11,1983

【発明の概要】

【課題を解決するための手段】

【0016】

一態様では、本発明は、ワックス質成分含有炭化水素原料の脱ロウ方法であって、この原料を脱ロウ条件下にZSM−48およびMTTフレームワーク型のモレキュラーシーブを含む触媒系と接触させる工程を含む方法にある。

【0017】

好都合なことに、ZSM−48は、150未満、例えば100未満などの、250未満のシリカ対アルミナモル比を有する。

【0018】

好都合なことに、MTTフレームワーク型モレキュラーシーブは、30未満、例えば25〜30未満などの、45未満のシリカ対アルミナモル比を有する。

【0019】

好都合なことに、本触媒系は、白金、パラジウム、またはそれらの混合物などの、水素化成分を更に含む。

【0020】

一実施形態では、本触媒系は、それぞれZSM−48およびMTTフレームワーク型の前記モレキュラーシーブを含有する粒子を含む。別の実施形態では、本触媒系は、ZSM−48を含有する粒子とMTTフレームワーク型モレキュラーシーブを含有する粒子との混合物を含む。

【0021】

別の実施形態では、本触媒系は、少なくとも1つの床がZSM−48を含有し、少なくとも更なる床がMTTフレームワーク型の前記モレキュラーシーブを含有する、少なくとも2つの触媒床を含む。

【0022】

好都合なことに、原料は、約350°F(177℃)より上で沸騰するワックス質成分含有炭化水素油などの、ワックス質成分含有潤滑油範囲材料である。

【0023】

更なる態様では、本発明は、それぞれZSM−48およびMTTフレームワーク型のモレキュラーシーブを含有する粒子を含む脱ロウ触媒にある。

【0024】

好都合なことに、本粒子は、アルミナ、シリカ、チタニア、若しくはジルコニアまたはこれらの金属酸化物の混合物などのバインダーを更に含み、白金、パラジウム、またはそれらの混合物などの、水素化成分を典型的には含む。

【図面の簡単な説明】

【0025】

【図1−a】実施例1および2の触媒について温度に対してn−デカン転化率をプロットするグラフである。

【図1−b】実施例1および2の触媒についてn−デカン転化率に対して全イソ−C10生成をプロットするグラフである。

【図2−a】実施例4および5の触媒について温度に対してn−デカン転化率をプロットするグラフである。

【図2−b】実施例4および5の触媒についてn−デカン転化率に対して全イソ−C10生成をプロットするグラフである。

【発明を実施するための形態】

【0026】

典型的には白金、パラジウム、またはそれらの混合物などの、水素化成分の存在下に、ZSM−48と、ZSM−23などの、MTTフレームワーク型モレキュラーシーブとの組み合わせを用いる脱ロウ触媒系および脱ロウ方法が本明細書に記載される。

【0027】

ZSM−48は、細孔が10−環の、約5.3オングストローム×約5.6オングストロームの理想的な断面寸法の互いに貫通し合わない線状チャンネルによって画定される結晶性モレキュラーシーブである。ZSM−48は、下の表1に提示されるような特徴的なラインのX線回折パターンによって画定される。

【0028】

【表1】

【0029】

本明細書に言及されるX線回折データは、銅K−アルファ放射線を使用して、グラファイト回折ビーム単色光分光器およびシンチレーションカウンターを備えた、Scintagシータ−シータ粉末回折システムで集められた。回折データは、2シータの0.05度でステップ走査することによって記録され、ここで、シータはBragg角であり、各ステップについて1秒の計数時間である。面間間隔、dは、オングストローム単位(Å)で計算され、ラインの相対強度、I/IO(ここで、IOは、バックグランドより上の、最も強いラインの強度の百分の1である)は、プロフィールフィッティングルーチン(または二次導関数アルゴリズム)を用いて誘導された。強度は、Lorentzおよび分極効果について補正されていない。相対強度は、記号vs=非常に強い(75〜100)、s=強い(50〜74)、m=中間(25〜49)およびw=弱い(0〜24)の点から示される。単一ラインとしてこのサンプルについてリストされる回折データは、結晶子サイズの差または非常に高い実験解像度若しくは結晶学的変化などの、ある種の条件下で解像ラインまたは部分解像ラインとして現れ得る多数の重複ラインからなる可能性があることは理解されるべきである。典型的には、結晶学的変化には、構造のトポロジーの変化なしに、単位格子パラメーターの微小変化および/または結晶対称の変化が含まれ得る。相対強度の変化を含む、これらの軽度の効果はまた、カチオン含有率、フレームワーク組成、細孔充填の特質および程度、並びに熱および/または熱水履歴の差の結果として現れ得る。

【0030】

ZSM−48は、その全体開示が参照により本明細書に援用され、ZSM−48を次式:

(0.05〜5)N2O:(0.1〜10)M2/nO:(0〜4)Al2O3:(100)SiO2

(式中、Mは、原子価nを有する少なくとも1つのカチオンであり、Nは、所望のゼオライト構造の合成に導くために使用されるC2〜C12アルキルアミンとテトラメチルアンモニウム化合物との混合物である)

を有するとして記載している特許文献9に記載されている。

【0031】

好都合なことに、本脱ロウ触媒および方法に使用されるZSM−48は、150未満、例えば100未満などの、250未満のシリカ対アルミナモル比を有する。かかる材料の一製造方法は、構造指向剤がヘキサメトニウム化合物であり、得られたZSM−48が実質的にZSM−50を含まず、80〜100、例えば85〜95などの、70〜110のシリカ対アルミナモル比を有する、特許文献4に開示されている。特許文献4の全体開示は、参照により本明細書に援用される。

【0032】

MTTフレームワーク型モレキュラーシーブは、細孔が約4.5オングストローム×約5.2オングストロームの断面寸法の平行チャンネルによって画定される多孔質の結晶性材料である。ZSM−23は、MTTフレームワーク型で単離された最初のモレキュラーシーブであり、その全体開示が参照により本明細書に援用される特許文献10に開示されている。ZSM−23は、下の表2に提示されるような特徴的なラインのX線回折パターンを有する。

【0033】

【表2】

【0034】

本明細書で使用することができる他のMTTフレームワーク型モレキュラーシーブの例には、SSZ−32(特許文献11を参照されたい)、EU−13(特許文献12を参照されたい)、ISI−4(特許文献13を参照されたい)およびKZ−1(非特許文献1を参照されたい)が挙げられる。

【0035】

一般に、本方法および触媒に用いられるMTTフレームワーク型モレキュラーシーブは、30未満、例えば25〜30未満などの、45未満のシリカ対アルミナモル比を有する高活性ZSM−23材料である。かかる材料は、2008年12月16日出願の特許文献14に開示されており、アルカリまたはアルカリ土類金属(M)源、三価元素(X)の酸化物、四価元素(Y)の酸化物、水および式(CH3)3N+CH2CH2CH2N+(CH3)2CH2CH2CH2N+(CH3)3の指向剤(登録商標)(Triquat−7)を含む混合物であって、モル比の観点から次の組成を有する混合物を結晶化させることによって製造される:

【0036】

【表3】

【0037】

一般に、反応混合物のYO2/X2O3モル比は30未満、典型的には25〜30未満である。一般に、この混合物のOH−/YO2モル比は0.2〜0.4未満であり、R/YO2モル比は0.01〜0.1未満である。

【0038】

一実施形態では、反応混合物はまた、全体反応混合物の少なくとも500ppm、例えば少なくとも1,000ppmなどの、少なくとも10,000ppmなどの、所望のZSM−23材料の合成を増進するのに十分な量で、典型的にはMTTフレームワーク型モレキュラーシーブの種結晶を含有する。

【0039】

結晶化は、約160℃〜約180℃などの、約150℃〜約200℃の温度で、撹拌状態または静止状態のどちらかの下に、好ましくは撹拌状態下に実施される。一般に、結晶化は、約72〜約200時間などの、約24〜約300時間行われ、その後得られたZSM−23生成物は、母液から分離され、回収される。一般に、ZSM−23生成物は、約0.02〜約0.5ミクロンの平均結晶サイズおよび80m2/g未満の外部表面積を有する小さい結晶の凝集体の形態にある。

【0040】

得られたZSM−23は、指向剤として使用されたTriquat−7を含有し、脱ロウ触媒として使用する前に、合成されたままの材料は、この有機成分の一部または全てを除去するために普通は処理される。これは、合成されたままの材料を約250℃〜約550℃の温度で1時間〜約48時間加熱することによって好都合にも達成される。

【0041】

通常、本脱ロウ触媒および方法に用いられるモレキュラーシーブの1つ、またはより好ましくは両方が、タングステン、バナジウム、モリブデン、レニウム、ニッケル、コバルト、クロム、マンガン、または白金若しくはパラジウムなどの貴金属などの、水素化成分を伴う。好ましい水素化成分には、白金、パラジウムおよびそれらの混合物が含まれる。かかる成分は、組成物中へ交換するか、その中に含浸させるか、またはそれと物理的に密に混ぜ合わせることができる。例えば、白金の場合には、かかる成分は、材料を白金金属含有イオンで処理することによって、特定のモレキュラーシーブまたは各モレキュラーシーブの中に、または上に含浸させることができる。この目的のための好適な白金化合物には、クロロ白金酸、塩化第一白金および白金アミン錯体を含有する様々な化合物が含まれる。金属とそれらの導入方法との組み合わせをまた用いることができる。

【0042】

本脱ロウ触媒および方法に用いられるモレキュラーシーブの1つ、またはより好ましくは両方が、本脱ロウ方法に用いられる温度および他の条件に耐える別の材料と組み合わせられてもよい。かかるマトリックス材料には、活性および不活性材料と、合成若しくは天然ゼオライト並びに粘土、シリカおよび/または金属酸化物、例えばアルミナ、チタニアおよび/またはジルコニアなどの無機材料とが含まれる。後者は、天然産であるまたはシリカと金属酸化物との混合物を含むゼラチン質の析出物、ゾルまたはゲルの形態にあるのどちらであってもよい。活性である材料の、特定のモレキュラーシーブまたは各モレキュラーシーブと併せての使用、即ちそれらと組み合わせての使用は、ある種の有機転化プロセスにおいて触媒の転化率および/または選択性を高める可能性がある。不活性材料は、反応の速度を制御するための他の手段を用いることなく生成物を経済的におよび整然と得ることができるように本方法で転化の量を制御するための希釈剤として適切に働く。頻繁に、結晶性の触媒材料が、天然粘土、例えばベントナイトおよびカオリンに組み入れられてきた。これらの材料、即ち粘土、酸化物などは、部分的に、触媒用のバインダーとして機能する。実施に当たって、触媒は多くの場合、乱暴な取り扱いにかけられ、触媒が粉末様材料に破壊される傾向があるので、処理時に問題を引き起すため、良好な破砕強度を有する触媒を提供することが望ましい。

【0043】

本明細書に用いられる特定のモレキュラーシーブまたは各モレキュラーシーブと複合化することができる天然粘土には、モンモリロナイトおよびカオリン族が含まれ、それらの族には、サブベントナイト、並びにDixie、McNamee、GeorgiaおよびFlorida粘土、または主鉱物成分がハロイサイト、カオリナイト、ディッカイト、ナクライトまたはアノーキサイトである他のものとして一般に知られるカオリンが含まれる。かかる粘土は、元々採鉱されたままの未加工状態で使用するかまたは初めに焼成、酸処理若しくは化学修飾にかけることができる。

【0044】

前述の材料に加えて、本モレキュラーシーブは、シリカ−アルミナ、シリカ−マグネシア、シリカ−ジルコニア、シリカ−トリア、シリカ−ベリリア、シリカ−チタニア、並びにシリカ−アルミナ−トリア、シリカ−アルミナ−ジルコニア、シリカ−アルミナ−マグネシアおよびシリカ−マグネシア−ジルコニアなどの三成分組成物などの多孔性マトリックス材料と複合化することができる。このマトリックスは、コゲルの形態にあることができる。これらの成分の混合物をまた使用することができる。

【0045】

モレキュラーシーブおよびマトリックスの相対的割合は、シーブ含有率が複合材料の約1〜約90重量パーセントの範囲である状態で、より通常は約2〜約80重量パーセントの範囲で広く変わってもよい。様々な実施形態では、本触媒のシーブ含有率は、約90重量パーセント以下、または約85パーセント以下、または約80パーセント以下、または約70パーセント以下であることができる。このシーブ含有率は、少なくとも約1重量パーセント、または少なくとも約2パーセント、または少なくとも約5パーセント、または少なくとも約15パーセント、または少なくとも約20パーセント、または少なくとも約25パーセントであることができる。

【0046】

ZSM−48モレキュラーシーブおよびMTTフレームワークモレキュラーシーブの相対的割合もまた変わることができる。ZSM−48対MTTフレームワークモレキュラーシーブの比は、少なくとも約25:75、または少なくとも約50:50、または少なくとも約65:35、または少なくとも約75:25、または少なくとも約85:15、または少なくとも約90:10であることができる。ZSM−48対MTTの比は、約98:2以下、または約95:5以下、または約90:10以下、または約85:15以下、または約75:25以下であることができる。ZSM−48と、ZSM−23などの、MTTフレームワークモレキュラーシーブとを本発明に従った触媒系で組み合わせることによって、選択性と反応性との改善された組み合わせを達成することができる。ZSM−48とMTTモレキュラーシーブとの好ましい組み合わせは、向上した活性を達成しながらZSM−48の高い選択性を維持するために、少なくとも約75:25比を有することを含む。

【0047】

本触媒系では、ZSM−48およびMTTフレームワーク型モレキュラーシーブは、普通はバインダーまたはマトリックス材料と共に、それぞれ両モレキュラーシーブを含有する触媒粒子へ共押出することができる。或いはまた、異なるモレキュラーシーブは、触媒床が粒子の混合物からなる状態で、別個の粒子中に存在することができる。更に別の実施形態では、ZSM−48およびMTTフレームワーク型モレキュラーシーブ粒子は、積み重ね床システムへ組み込むことができる。かかる実施形態では、少なくとも1つの床は、ZSM−48モレキュラーシーブを含有する粒子を含む。少なくとも1つの追加の床は、MTTフレームワーク型モレキュラーシーブを含有する粒子を含む。

【0048】

本触媒を使用して脱ロウすることができる原料は、灯油およびジェット燃料などの比較的軽質の留出物留分から全原油、残渣、減圧塔残油、サイクルオイル、合成残渣(例えば、シェール油、タールおよび油など)、ガスオイル、減圧ガスオイル、蝋下油、Fischer−Tropsch由来ワックス、および他の重質油などの高沸点基材油に及ぶ。16個以上の炭素原子を有する、単独で、または若干分岐鎖パラフィンと一緒の直鎖n−パラフィンは、ワックスと言われることもある。原料は多くの場合、より軽質の油が有意量のワックス質成分を通常含まないため、約350°F(177℃)より上で一般に沸騰するC10+原料であろう。しかしながら、本触媒は、ガスオイル、灯油、およびジェット燃料を含む中間留出物基材油、潤滑油基材油、加熱油並びにそれらの流動点および粘度が一定の仕様限界内に維持される必要がある他の留出物留分などのワックス質留出物基材油で、特に有用である。潤滑油基材油は、一般に230℃(450°F)より上、より通常は315℃(600°F)より上で沸騰するであろう。水素処理基材油は、それらが普通はかなりの量のワックス質n−パラフィンを含有するため、この種の基材油の、および他の留出物留分の好都合な源である。通常、原料は、パラフィン、オレフィン、ナフテン、芳香族および複素環化合物を含有し、そして原料のワックス質特質に寄与する、相当な割合のより高分子量のn−パラフィンおよび若干分岐パラフィンを伴うC10+原料であろう。処理中に、n−パラフィンは分岐パラフィンに異性化するが、幾らかの分解または水素化分解を受けて低粘度生成物に寄与する液体範囲の材料を形成する。しかしながら、起こる分解の程度は、原料の沸点より下の沸点を有する生成物の収量が減少し、それによって原料の経済的価値を保つように限定される。

【0049】

異性化/脱ロウプロセスが実施される条件には、一般に、約392°F〜約800°F(200℃〜427℃)の範囲内に入る温度、および約15〜約3000psig(204〜20771kPa)の圧力が含まれる。より好ましくは、圧力は約100〜約2500psig(790〜17339kPa)である。接触中の液空間速度は、一般に約0.1〜約20、より好ましくは約0.1〜約5である。接触は好ましくは水素の存在下に実施される。水素対炭化水素比は好ましくは、1バレル炭化水素当たり約2000〜約10,000標準立方フィートH2、より好ましくは1バレル炭化水素当たり約2500〜約5000標準立方フィートH2の範囲内に入る。

【実施例】

【0050】

本発明は、実施例および添付図面に関連してより具体的に今記載される。

【0051】

実施例1:0.6%Pt/スチーム処理50/15/35ZSM−48/ZSM−23/Al2O3

50重量%ZSM−48(約90/1のシリカ対アルミナモル比を有する)、15重量%ZSM−23(約40/1のシリカ対アルミナモル比を有する)、および35重量%アルミナを含む混合物を押し出した。押出物を1000°F(538℃)で3時間窒素中において焼成し、1N硝酸アンモニウム溶液でアンモニウム交換し、1000°F(538℃)で6時間空気中において焼成した。押出物を890°F(477℃)で3時間フルスチーム中においてスチーム処理した。押出物に次に、硝酸テトラアンミン白金を0.6重量%Ptまで初期湿潤(incipient wetness)によって含浸させ、680°F(405℃)で3時間の空気中での焼成がこれに続いた。

【0052】

実施例2:(比較).0.6%Pt/スチーム処理65/35ZSM−48/Al2O3

65重量%ZSM−48(約90/1のシリカ対アルミナモル比を有する)および35重量%アルミナを含む混合物を押し出した。押出物を1000°F(538℃)で3時間窒素中において焼成し、1N硝酸アンモニウム溶液でアンモニウム交換し、1000°F(538℃)で6時間空気中において焼成した。押出物を890°F(477℃)で3時間フルスチーム中においてスチーム処理した。押出物に次に、硝酸テトラアンミン白金を0.6重量%Ptまで初期湿潤によって含浸させ、680°F(405℃)で3時間の空気中での焼成がこれに続いた。

【0053】

実施例3:実施例1および2の触媒でのデカン異性化

この試験は大気圧で行われ、反応容器は石英である。触媒を破砕し、14/25メッシュにサイズ分けし、サイズ分けした触媒の1gをこの試験のために使用する。サンプルを先ず窒素下に500°F(260℃)に加熱し、大気圧で3時間の水素中での還元がこれに続く。温度を次に325°F(163℃)に下げ、供給物の流れを開始する。供給物は、それぞれ、MFCおよびISCOポンプによって送られる、200cc/分の水素および0.548cc/時の液体n−デカンからなる。触媒をこの温度でラインアウトした後に、反応器からの生成物をオンラインGCによって分析し、次の設定温度を達成する。各触媒を、325°F(163℃)〜495°F(257℃)の計9つの異なる温度で評価する。図1−aおよび1−bは、実施例1および2からの触媒のデカン異性化性能を示す。図1−aは、これらの材料の異性化活性を示し、図1−bは、これらの材料の異性化選択性を示す。

【0054】

図1−aおよび1−bから、主にZSM−48調合物への少量の高活性ZSM−23の添加は、ZSM−48唯一型(実施例2)の高選択性を維持しながら、デカン異性化に対する活性の改善をもたらすことが理解されるであろう。

【0055】

実施例4:0.6%Pt/52/13/35ZSM−23/ZSM−48/Al2O3

52重量%ZSM−23(約40/1のシリカ対アルミナモル比を有する)、13重量%ZSM−48(約70/1のシリカ対アルミナモル比を有する)、および35重量%アルミナを含む混合物を押し出した。押出物を1000°F(538℃)で3時間窒素中において焼成し、1N硝酸アンモニウム溶液でアンモニウム交換し、1000°F(538℃)で6時間、空気中において焼成した。押出物を次に、硝酸テトラアンミン白金で0.6重量%Ptまで初期湿潤によって含浸させ、680°F(405℃)で3時間の空気中での焼成がこれに続いた。

【0056】

実施例5:(比較).0.6%Pt/65/35ZSM−48/Al2O3

65重量%ZSM−48(約70/1のシリカ対アルミナモル比を有する)、および35重量%アルミナを含む混合物を押し出した。押出物を1000°F(538℃)で3時間窒素中において焼成し、1N硝酸アンモニウム溶液でアンモニウム交換し、1000°F(538℃)で6時間、空気中において焼成した。押出物を次に、硝酸テトラアンミン白金で0.6重量%Ptまで初期湿潤によって含浸させ、680°F(405℃)で3時間の空気中での焼成がこれに続いた。

【0057】

実施例6:実施例4および5の触媒でのデカン異性化

この試験は大気圧で行われ、反応容器は石英である。触媒を破砕し、14/25メッシュにサイズ分けし、サイズ分けした触媒の1gをこの試験のために使用する。サンプルを先ず窒素下で500°F(260℃)に加熱し、大気圧での3時間の水素中での還元がこれに続く。温度を次に325°F(163℃)に下げ、供給物の流れを開始する。供給物は、それぞれ、MFCおよびISCOポンプによって送られる200cc/分の水素および0.548cc/時の液体n−デカンからなる。触媒をこの温度でラインアウトした後に、反応器からの生成物をオンラインGCによって分析し、次の設定温度を達成する。各触媒を、325°F(163℃)〜495°F(257℃)の計9つの異なる温度で評価する。図2−aおよび2−bは、実施例4および5からの触媒のデカン異性化性能を示す。図2−aは、これらの材料の異性化活性を示し、図2−bは、これらの材料の異性化選択性を示す。

【0058】

図2−aおよび2−bから、それが約70/1ZSM−48との調合物において主要ゼオライト成分であるように高活性ZSM−23含有率を増やすと、ZSM−48唯一型(実施例5)と比較して活性の劇的な増加をもたらすことが理解されるであろう。この調合物は、ZSM−48型と比較して選択性の低下を示し、活性および選択性がZSM−23対ZSM−48の量/比に基づいて調整できることを例示する。

【0059】

本発明は特定の実施形態に言及することにより記載され、例示されてきたが、当業者は、本発明が本明細書に必ずしも例示されない変形に結び付くことを十分理解するであろう。このため、それ故、本発明の真の範囲を決定するという目的のために添付のクレームに専ら言及されるべきである。

【特許請求の範囲】

【請求項1】

ワックス質成分含有炭化水素原料の脱ロウ方法であって、前記原料を、ZSM−48およびMTTフレームワーク型のモレキュラーシーブを含む触媒系と、脱ロウ条件下に接触させる工程を含むことを特徴とする方法。

【請求項2】

前記ZSM−48が、250未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項3】

前記ZSM−48が、150未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項4】

前記ZSM−48が、100未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項5】

前記MTTフレームワーク型モレキュラーシーブが、45未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項6】

前記MTTフレームワーク型モレキュラーシーブが、30未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項7】

前記MTTフレームワーク型モレキュラーシーブが、25〜30未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項8】

前記触媒系が、水素化成分を更に含むことを特徴とする請求項1に記載の方法。

【請求項9】

前記水素化成分が、白金、パラジウムおよびそれらの混合物よりなる群から選択されることを特徴とする請求項8に記載の方法。

【請求項10】

前記触媒系が、それぞれZSM−48およびMTTフレームワーク型の前記モレキュラーシーブを含有する粒子を含むことを特徴とする請求項1に記載の方法。

【請求項11】

前記触媒系が、ZSM−48を含有する粒子とMTTフレームワーク型のモレキュラーシーブを含有する粒子の混合物を含むことを特徴とする請求項1に記載の方法。

【請求項12】

前記触媒系が2つ以上の積み重ね床を含み、少なくとも1つの床が、ZSM−48を含有する粒子を含み、少なくとも1つの追加の床が、MTTフレームワーク型のモレキュラーシーブを含有する粒子を含むことを特徴とする請求項1に記載の方法。

【請求項13】

前記原料が、ワックス質成分含有潤滑油材料であることを特徴とする請求項1に記載の方法。

【請求項14】

前記原料が、350°F(177℃)より高い温度で沸騰するワックス質成分含有炭化水素油であることを特徴とする請求項1に記載の方法。

【請求項15】

ZSM−48対MTTフレームワーク型モレキュラーシーブの比が、少なくとも25:75であることを特徴とする請求項1に記載の方法。

【請求項16】

ZSM−48対MTTフレームワーク型モレキュラーシーブの比が、少なくとも75:25であることを特徴とする請求項1に記載の方法。

【請求項17】

それぞれZSM−48およびMTTフレームワーク型のモレキュラーシーブを含有する粒子を含むことを特徴とする脱ロウ触媒。

【請求項18】

前記ZSM−48が、250未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項19】

前記ZSM−48が、150未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項20】

前記ZSM−48が、100未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項21】

前記MTTフレームワーク型モレキュラーシーブが、45未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項22】

前記MTTフレームワーク型モレキュラーシーブが、30未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項23】

前記MTTフレームワーク型モレキュラーシーブが、25〜30未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項24】

前記粒子が、バインダーを更に含むことを特徴とする請求項17に記載の触媒。

【請求項25】

前記粒子が、水素化成分を更に含むことを特徴とする請求項17に記載の触媒。

【請求項26】

前記水素化成分が、白金、パラジウムおよびそれらの混合物よりなる群から選択されることを特徴とする請求項25に記載の触媒。

【請求項27】

ZSM−48対MTTフレームワーク型モレキュラーシーブの比が、少なくとも25:75であることを特徴とする請求項17に記載の触媒。

【請求項28】

ZSM−48対MTTフレームワーク型モレキュラーシーブの比が、少なくとも75:25であることを特徴とする請求項17に記載の触媒。

【請求項1】

ワックス質成分含有炭化水素原料の脱ロウ方法であって、前記原料を、ZSM−48およびMTTフレームワーク型のモレキュラーシーブを含む触媒系と、脱ロウ条件下に接触させる工程を含むことを特徴とする方法。

【請求項2】

前記ZSM−48が、250未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項3】

前記ZSM−48が、150未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項4】

前記ZSM−48が、100未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項5】

前記MTTフレームワーク型モレキュラーシーブが、45未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項6】

前記MTTフレームワーク型モレキュラーシーブが、30未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項7】

前記MTTフレームワーク型モレキュラーシーブが、25〜30未満のシリカ対アルミナモル比を有することを特徴とする請求項1に記載の方法。

【請求項8】

前記触媒系が、水素化成分を更に含むことを特徴とする請求項1に記載の方法。

【請求項9】

前記水素化成分が、白金、パラジウムおよびそれらの混合物よりなる群から選択されることを特徴とする請求項8に記載の方法。

【請求項10】

前記触媒系が、それぞれZSM−48およびMTTフレームワーク型の前記モレキュラーシーブを含有する粒子を含むことを特徴とする請求項1に記載の方法。

【請求項11】

前記触媒系が、ZSM−48を含有する粒子とMTTフレームワーク型のモレキュラーシーブを含有する粒子の混合物を含むことを特徴とする請求項1に記載の方法。

【請求項12】

前記触媒系が2つ以上の積み重ね床を含み、少なくとも1つの床が、ZSM−48を含有する粒子を含み、少なくとも1つの追加の床が、MTTフレームワーク型のモレキュラーシーブを含有する粒子を含むことを特徴とする請求項1に記載の方法。

【請求項13】

前記原料が、ワックス質成分含有潤滑油材料であることを特徴とする請求項1に記載の方法。

【請求項14】

前記原料が、350°F(177℃)より高い温度で沸騰するワックス質成分含有炭化水素油であることを特徴とする請求項1に記載の方法。

【請求項15】

ZSM−48対MTTフレームワーク型モレキュラーシーブの比が、少なくとも25:75であることを特徴とする請求項1に記載の方法。

【請求項16】

ZSM−48対MTTフレームワーク型モレキュラーシーブの比が、少なくとも75:25であることを特徴とする請求項1に記載の方法。

【請求項17】

それぞれZSM−48およびMTTフレームワーク型のモレキュラーシーブを含有する粒子を含むことを特徴とする脱ロウ触媒。

【請求項18】

前記ZSM−48が、250未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項19】

前記ZSM−48が、150未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項20】

前記ZSM−48が、100未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項21】

前記MTTフレームワーク型モレキュラーシーブが、45未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項22】

前記MTTフレームワーク型モレキュラーシーブが、30未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項23】

前記MTTフレームワーク型モレキュラーシーブが、25〜30未満のシリカ対アルミナモル比を有することを特徴とする請求項17に記載の触媒。

【請求項24】

前記粒子が、バインダーを更に含むことを特徴とする請求項17に記載の触媒。

【請求項25】

前記粒子が、水素化成分を更に含むことを特徴とする請求項17に記載の触媒。

【請求項26】

前記水素化成分が、白金、パラジウムおよびそれらの混合物よりなる群から選択されることを特徴とする請求項25に記載の触媒。

【請求項27】

ZSM−48対MTTフレームワーク型モレキュラーシーブの比が、少なくとも25:75であることを特徴とする請求項17に記載の触媒。

【請求項28】

ZSM−48対MTTフレームワーク型モレキュラーシーブの比が、少なくとも75:25であることを特徴とする請求項17に記載の触媒。

【図1−a】

【図1−b】

【図2−a】

【図2−b】

【図1−b】

【図2−a】

【図2−b】

【公表番号】特表2012−512271(P2012−512271A)

【公表日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2011−540715(P2011−540715)

【出願日】平成21年12月15日(2009.12.15)

【国際出願番号】PCT/US2009/006563

【国際公開番号】WO2010/077308

【国際公開日】平成22年7月8日(2010.7.8)

【出願人】(390023630)エクソンモービル リサーチ アンド エンジニアリング カンパニー (442)

【氏名又は名称原語表記】EXXON RESEARCH AND ENGINEERING COMPANY

【Fターム(参考)】

【公表日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成21年12月15日(2009.12.15)

【国際出願番号】PCT/US2009/006563

【国際公開番号】WO2010/077308

【国際公開日】平成22年7月8日(2010.7.8)

【出願人】(390023630)エクソンモービル リサーチ アンド エンジニアリング カンパニー (442)

【氏名又は名称原語表記】EXXON RESEARCH AND ENGINEERING COMPANY

【Fターム(参考)】

[ Back to top ]