脱気工程を含む鋼杭打設工法

【課題】流動性固化材に含まれる余分な大きな気泡を除去(脱気)し、均質な密実で高強度の固化体を形成する鋼杭打設工法を提供する。

【解決手段】鋼杭1の先端部から水又は流動性固化材を噴射するために鋼杭1に取り付けられた移送管3と、鋼杭1の基端部に取り付けられたバイブロハンマ2とを用いて、鋼杭1を支持層に打込みかつ鋼杭1の先端部周辺に流動性固化材の固化体である根固め部C1を形成する鋼杭打設工法において、移送管から水を噴射しつつバイブロハンマを稼働させることにより鋼杭を貫入する第1工程と、鋼杭の先端部周辺に根固め部を形成するためにバイブロハンマを稼働させつつ移送管から流動性固化材を噴射する第2工程と、流動性固化材の噴射を停止又は最少流量とした後、バイブロハンマを一定時間稼働させることにより噴射された流動性固化材を脱気する第3工程と、を有する。

【解決手段】鋼杭1の先端部から水又は流動性固化材を噴射するために鋼杭1に取り付けられた移送管3と、鋼杭1の基端部に取り付けられたバイブロハンマ2とを用いて、鋼杭1を支持層に打込みかつ鋼杭1の先端部周辺に流動性固化材の固化体である根固め部C1を形成する鋼杭打設工法において、移送管から水を噴射しつつバイブロハンマを稼働させることにより鋼杭を貫入する第1工程と、鋼杭の先端部周辺に根固め部を形成するためにバイブロハンマを稼働させつつ移送管から流動性固化材を噴射する第2工程と、流動性固化材の噴射を停止又は最少流量とした後、バイブロハンマを一定時間稼働させることにより噴射された流動性固化材を脱気する第3工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セメントミルク等の流動性固化材を用いた鋼杭打設工法に関し、特に根固め部の形成において流動性固化材の脱気を行う鋼杭打設工法に関する。

【背景技術】

【0002】

本明細書における「流動性固化材」とは、セメントを含む種々の流動性の混練物であって打設後に時間が経過すると固化するものを意味する。例えば、セメントと水(場合によっては混和剤等の添加剤を含む)を混練したセメントミルク、セメントミルクに土を混練したソイルセメント、セメントミルクに砂を混練したモルタル材料、セメントミルクに砂(細骨材)及び礫(粗骨材)を混練したコンクリート材料などが、流動性固化材である。

【0003】

流動性固化材は、型枠に打設して建築物の構造体を形成したり、地盤中に噴射又は注入して地中構造物を形成したりするために用いられる。流動性固化材は、混練、圧送及び打設の過程においてセメントと水の空隙に空気が閉じ込められることにより、比較的大きな気泡を含んでいる。このような気泡を含んだまま固化した固化体は、それらを含まないものに比べて強度が弱い。そこで、打設後の流動性固化材から余分な気泡を除去する、すなわち脱気することが好ましい。流動性固化材の脱気処理は、一般的に"締固め"と称されている。締固めは、流動性固化材に対して適度な振動エネルギーを与えることにより行われる。振動により余分な気泡が除去される結果、密実で高強度の固化体が得られる。

【0004】

一般的な締固め用の振動装置として、例えば、特許文献1に記載されるような棒状振動機が知られている。棒状振動機は、周波数116.7〜200Hz、振幅0.5〜1.25mm程度の振動を発生する(本明細書における”振幅”は、振動波のピークツーピークの2分の1を意味する)。棒状振動機の周波数は、振動装置の中では比較的高周波である。高周波領域では、振動エネルギーの減衰が大きいために、振動が遠方へ到達し難い。そのため、棒状振動機では、その近傍でしか脱気効果が得られない。従って、棒状振動機により脱気を行う場合、棒状振動機を短い間隔(例えば50cm)毎に繰り返し流動性固化材に挿入しつつ振動エネルギーを与える必要がある。その結果、流動性固化体の脱気状態が不均一となり易く、均質な強度の固化体を得ることが難しい。

【0005】

また、棒状振動機は、表面が露出するように打設された流動性固化材に対してのみ、使用可能である。従って、地中に打設された流動性固化材に対しては、使用不可能である。従来は、地中構造物の形成に用いられる流動性固化材の脱気については、有効な手段がなかった。

【0006】

流動性固化材を用いた地中構造物として、例えば、ソイルセメントとの合成鋼杭がよく知られている。鋼杭打設工法においては、鋼杭の基端部にバイブロハンマを取り付け、鋼杭に振動エネルギーを与えることにより地盤の抵抗を緩めながら鋼杭を地中に貫入する。地盤が硬い場合には、特許文献2に記載のように、ウォータージェットを併用する鋼杭打設工法も知られている。

【0007】

特許文献2の工法では、鋼杭の軸方向に沿って複数の移送管を取り付け、噴射ノズルを鋼杭の先端付近に配置する。鋼杭を打設するときは、バイブロハンマによる振動を与えつつ、噴射ノズルから高圧水を噴射して地盤を掘削することにより地盤の抵抗を緩める。このウォータージェット併用工法では、鋼杭の下方の地盤が掘削されるため、打設後に鋼杭に対する先端支持力を確保することができない。そこで、支持層の所定深度まで鋼杭を貫入した後、噴射ノズルから流動性固化材を噴射し固化させることにより、鋼杭の先端部周辺に根固め部を形成する。根固め部は、流動性固化材の固化体である。根固め部により鋼杭に対する先端支持力が確保される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公昭54−31608号公報

【特許文献2】特許第3850802号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献2の鋼杭打設工法における流動性固化材もまた、余分な気泡を含んでいる。従って、より強固な根固め部を形成するためには、流動性固化材を脱気することが望ましい。しかしながら、地中に打設される流動性固化材に対して一般的な棒状振動機を適用することは不可能である。従って、これまでは、地中に噴射されて固化する流動性固化材を脱気しようとする発想がなかった。

【0010】

特許文献2の鋼杭の先端部の内外面には、根固め部との密着性を向上させるための突起やリブが設けられている。これらの突起やリブは、流動性固化材噴射時にバイブロハンマの振動が伝達されることにより周囲に圧力波を発生する。この圧力波には多少の脱気作用がある。しかしながら、比較的大きな気泡を含んだ流動性固化材が連続的に供給される状態であるため、鋼杭の突起やリブのみでは十分な脱気はできない。加えて、特許文献2の工法では、鋼杭を定着深度で打ち止めた後、バイブロハンマを停止し、さらに所定時間流動性固化材を噴射する工程を有する。この結果、大きな気泡が混入された流動性固化材がそのまま固化する。このことは、根固め部の強度が、本来得られるべき強度よりも低くなることを意味する。

【0011】

以上の現状に鑑み、本発明は、鋼杭打設工法において、密実で均一な高強度の根固め部を形成するために、地中での流動性固化材の脱気を実現することを目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、本発明は、以下の構成を提供する。

本発明による鋼杭打設工法は、基本的には、鋼杭の先端部から水又は流動性固化材を噴射するために鋼杭に取り付けられた複数の移送管と、鋼杭の基端部に取り付けられたバイブロハンマとを用いて、鋼杭を支持層に打込みかつ鋼杭の先端部周辺に流動性固化材の固化体である根固め部を形成する工法である。

【0013】

本発明の鋼杭打設工法の第1の態様においては、移送管から水を噴射するとともに、バイブロハンマを稼働させることにより鋼杭を所定深度まで貫入する第1工程と、鋼杭の先端部周辺に根固め部を形成するために、バイブロハンマを稼働させるとともに移送管から流動性固化材を噴射する第2工程と、鋼杭を定着深度に位置させて流動性固化材の噴射を停止した後、バイブロハンマを一定時間稼働させることにより流動性固化材を脱気する第3工程と、を有する。

【0014】

本発明の鋼杭打設工法の第2の態様においては、移送管から水を噴射するとともに、貫入のために設定した第1の振幅にて前記バイブロハンマを稼働させることにより前記鋼杭を所定深度まで貫入する第1工程と、鋼杭の先端部周辺に根固め部を形成するために、鋼杭を停滞又は上下動させかつバイブロハンマを第1の振幅にて稼働させるとともに移送管から流動性固化材を噴射する第2工程と、鋼杭を定着深度に位置させて流動性固化材の噴射を停止した後、脱気のために設定した第2の振幅にてバイブロハンマを一定時間稼働させることにより流動性固化材を脱気する第3工程と、を有する。

【0015】

本発明の鋼杭打設工法の好適態様においては、鋼杭が、先端部内面における線状突起を具備する。

【0016】

本発明の鋼杭打設工法の好適態様においては、より大径の根固め部を形成する場合に先端部外面に取り付けられる板状のリブ突起を具備する。

【発明の効果】

【0017】

本発明による鋼杭打設工法は、鋼杭の打込み完了後、すなわち鋼杭を定着深度に位置させて流動性固化材の噴射を停止した後、一定時間バイブロハンマを稼働させることにより先端部周辺の未固化状態の流動性固化材を脱気する工程を有することを特徴とする。特許文献2の鋼杭打設工法のように、バイブロハンマは、専ら鋼杭の打設のために用いられていた。地中における流動性固化材の脱気のためにバイブロハンマの振動エネルギーを積極的に利用しようとする試みは、これまでに行われていない。

【0018】

バイブロハンマは、上述の棒状振動機とは全く異なる範囲の周波数及び振幅を有する振動装置である。棒状振動機に比べてバイブロハンマの周波数は低く、振幅は大きい。従って、バイブロハンマにおける脱気のための周波数及び振幅の設定は、棒状振動機とは全く異なる。周波数が低いことは、振動エネルギーの減衰が緩やかであり、振動が遠方まで到達し易い点で有利である。また、振幅が大きいことは、大きな振動エネルギーが得られる点で有利である。振動エネルギーが流動性固化材全体に偏り無く伝達され均一に脱気されることにより、固化体の強度の均質性が確保される。

【0019】

流動性固化材は、脱気されることにより締固められる。本明細書で用いる"脱気"と"締固め"の2つの用語は、表現上相違するだけであり、これらの用語は同じ現象を表している。

【0020】

未固化状態の流動性固化材に対して所定の振動エネルギーを付加すると、互いに付着していたセメント粒子が分離し、せん断力に対する抵抗性が失われる。その結果、流動性固化材は液状化して流動性が大きくなる。これにより、セメント粒子間に混入している大きな気泡の脱気が進行する。この結果、流動性固化材が締固められる。締固められた流動性固化材が固化することにより、鋼杭の先端部周辺に強固な根固め部が形成される。本発明により形成される根固め部の強度は、脱気工程を行わない場合に比べて向上する。

【0021】

流動性固化材は、単位時間に起こるセメント粒子の運動の回数(周波数)が多いほど、またセメント粒子間の相対変位(振幅)が大きいほど、液状化し易い性質を持っている。従って、原理的には、周波数又は振幅の一方又は双方を調節することにより、液状化の度合いすなわち脱気効果を調節できる。しかし、一般的な振幅可変型バイブロハンマの場合、周波数も調節可能ではあるが、振幅の方がより広範囲かつ容易に調節可能である。従ってバイブロハンマを、鋼杭の貫入時には、貫入のために設定された第1の振幅により稼働し、流動性固化材の脱気時には、脱気のために設定された第2の振幅により稼働することにより、最適な鋼杭の貫入及び根固め部の形成を実現できる。

【0022】

鋼杭の先端部に設けた突起は、脱気時にバイブロハンマの振動が伝達されることにより圧力波を周辺に発生する。この圧力波にも脱気作用がある。従って、これらの突起は、バイブロハンマの振動による脱気効果をさらに高める効果を有する。

【0023】

本発明により、地中において、特に鋼杭の先端部が位置する支持層において、流動性固化材の脱気を行うことが可能となった。この結果、より強固な地中構造物が得られる。

【図面の簡単な説明】

【0024】

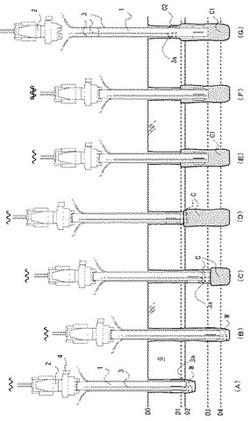

【図1】(A)は、本発明による鋼杭打設工法を適用する鋼杭の側面図であり、(B)は、平面図である。(C)は、施工完了後における鋼杭の先端部周辺の状態を模式的に示した一部切り欠き断面斜視図である。

【図2】本発明によるバイブロハンマの振動による流動性固化材の脱気効果のイメージを示すグラフである。

【図3】バイブロハンマの選定法を示す図である。

【図4】(A)〜(G)は、本発明による鋼杭打設工法の一例を模式的に示す図である。

【図5】(A)は、鋼杭先端位置の深度の時間変化を示すグラフである。(B)は、試料1〜4についての工程管理の実施状況を示す表である。

【発明を実施するための形態】

【0025】

1.鋼杭打設工法の基本態様

本発明による、脱気工程を含む鋼杭打設工法の説明に先立って、鋼杭打設工法の基本態様を、図1を参照して説明する。

【0026】

図1(A)は、鋼杭の側面図であり、図1(B)は、平面図である。図1(C)は、施工完了後の鋼杭先端部周辺(根固め部)の状態を模式的に示した一部切り欠き断面斜視図である。図1(D)は、鋼杭の先端部外面に設けた板状のリブ突起の部分拡大図及びそのA−A断面図である。

図1(A)に示す鋼杭1は、鋼管杭である。本発明の適用対象としては、鋼管杭に限られず、鋼管矢板、H形鋼杭等も含む。鋼杭1の外直径は、例えば600〜1500mmである。

【0027】

鋼杭1の外面には、軸方向に沿って複数(図示の例では4本)の移送管3が取り付けられている。移送管3は、鋼杭1の内面に取り付けてもよい。移送管3の内部には、水又は流動性固化材を圧送する管路がある。移送管3の先端は、鋼杭1の先端部近傍に位置する。この先端には、適宜の噴射ノズル(図示せず)の噴射口3aがある。噴射口3aの径は、例えば3〜8mmである。移送管3の基端は、鋼杭1の基端近傍において鋼杭1の外面から離れ、地上に設置された装置(図示せず)に接続されている。それらの装置は、水と流動性固化材の切替装置、水及び流動性固化材送出装置、水槽及び混練装置等である。一実施例では、移送管3は、施工の最終段階で鋼杭1から引き抜かれて地表に回収される。

【0028】

一実施例においては、杭本体1aの先端部近傍の外面に、径方向に突出する複数の板状のリブ突起1bを取り付ける。これらのリブ突起1bは、板面が鋼杭の軸方向と平行となるように取り付ける。このような板状のリブ突起1bは、より大きな径の根固め部を形成する場合に効果的である。板状のリブ突起1bの形状は、例えば、矩形又は肩落し矩形(矩形における1又は複数の隅部が切り欠かれている形状)である。板状のリブ突起1bの数は例えば2〜5枚であり、これらは、例えば、図1(B)に示すように鋼杭1の周方向に等角度間隔で配置される。

【0029】

図1(D)に示すように、板状のリブ突起1bは、縞鋼板で形成されている。縞鋼板の表面には、互いに反対向きの傾斜をもつ細長い小突起1b1が交互に配置され、全体として略格子状のパターンを形成している。1つの小突起1b1の大きさは、例えば長さ28mm、幅4.5mmである。なお、多数の細長い小突起1b1の配置パターンは、図示の例に限られない。

【0030】

図1(C)の切り欠き部分に示すように、杭本体1aの先端部内面には、線状突起1cが取り付けられている。図示の線状突起1cは、所定の間隔で水平に配置された複数の環状突起である。線状突起1cは、複数の環状突起に替えて螺旋状突起としてもよい。

【0031】

図1(C)の杭本体1aの先端部周辺に形成された根固め部C1は、移送管3から噴射された流動性固化材の固化体である。根固め部C1は、鋼杭1の所定深度(最大深度)D4から引抜深度D1までの範囲に形成される。図1(C)の例では、引抜深度D1は支持層上端(中間層と支持層の界面)D2とほぼ同一の位置である。鋼杭1の最終的な定着深度D3は、所定深度D4より上方に位置する。根固め部C1は、鋼杭1よりも大きな径をもつ。流動性固化体の一部が鋼杭1の内部まで侵入して固化することにより、根固め部C1と鋼杭1の先端部が一体化される。この結果、鋼杭1の先端支持力が確保される。なお、リブ突起1b及び線状突起1cは、根固め部C1と鋼杭1との密着性と脱気効果を向上させるために設けられている。

【0032】

後に詳述する本発明の工法においては、鋼杭1を定着深度D3に位置させた後、流動性固化材の供給を実質的に停止し、バイブロハンマを稼働させて脱気工程すなわち締固め工程を行う。

【0033】

本発明の工法で使用する流動性固化材の一例は、セメントと水(場合によっては混和剤等の添加剤を含む)を混練したセメントミルクである。例えば、水とセメントの比(W/C)が50〜150%である。

【0034】

2.バイブロハンマによる流動性固化材の締固めの原理

<棒状振動機との締固め性能の比較>

棒状振動機により地上で行う流動性固化材の締固めには、116.7〜200Hz程度の高周波を用いる。高周波の振動は、振動源から離れると急激に振幅が減衰する。従って、棒状振動機の場合、流動性固化材の複数の位置に挿入(通常、約50cm毎)することにより全体の締固めを行う。しかし、地中の流動性固化材に対して棒状振動機を適用することは構造上不可能である。また、地中の所望する位置に設置することも、困難である。

【0035】

一方、バイブロハンマは、鋼杭の上端すなわち地上に取り付けられるが、その振動は、鋼杭を介して地中の鋼杭先端まで伝達される。本発明では、バイブロハンマによる地中での締固めには、11.7〜18.3Hz程度の低周波を用いる。低周波の振動は、減衰が少なく、1つの振動源から遠方に振動を伝達できる。この点で、地中での流動性固化材の締固めにバイブロハンマを利用することは合理的である。

【0036】

ここで、締固め性能に関して、棒状振動機と本発明に使用するバイブロハンマとを数値的に比較する。振動装置による流動性固化材の締固め性能は、振動加速度ηと振動締固めエネルギーEcにより評価できる。これらの数値を算出することにより、双方の締固め性能を比較できる。なお、「振動締固めエネルギー」とは、締固めのために利用される振動エネルギーを意味する。

【0037】

表1は、振動加速度ηと振動締固めエネルギーEcについての、一般的な棒状振動機と本発明に使用するバイブロハンマの比較結果をまとめたものである。実施例のバイブロハンマは、モータ出力が90kW、120kW、180kW、及び240kWとした。適切なバイブロハンマの選定方法については、後述する。表中に示した各パラメータの値及び式を用いて、振動加速度ηと振動締固めエネルギーEcをそれぞれ算出した。gは、重力加速度(9.81m/s2)である。

【0038】

【表1】

【0039】

表1におけるバイブロハンマについての振動質量Wvは、バイブロハンマのみの振動質量である。実際に本発明を実施する場合には、バイブロハンマの振動質量に鋼杭の振動質量を加算したものを振動質量Wvとして用いなければならない。ここでは、純粋に振動装置としての締固め性能を棒状振動機と比較するために、バイブロハンマのみの振動質量とした。

【0040】

振動加速度ηについては、高周波である棒状振動機がバイブロハンマに比べて優位な数値をもつ。従って、振動加速度ηについては、対象とする周波数範囲で棒状振動機とバイブロハンマの比が最大となるように振動加速度比ηrを求めた。振動加速度比ηrは、約75:1となった。つまり、棒状振動機の振動加速度ηは、大きくともバイブロハンマのそれの75倍である。

【0041】

また、振動締固めエネルギーEcについては、振動質量の大きいバイブロハンマが棒状振動機に比べて優位な数値をもつ。従って、振動締固めエネルギーEcについては、対象とする周波数範囲で棒状振動機とバイブロハンマの比が最小となるように振動締固めエネルギー比Ecrを求めた。振動締固めエネルギー比Ecrは、約1:180となった。つまり、バイブロハンマの振動締固めエネルギーEcは、少なくとも棒状振動機のそれの180倍である。

【0042】

上記の棒状振動機との比較結果から、バイブロハンマは、振動加速度ηの劣勢を、振動締固めエネルギーEcの優勢で補い、かつ棒状振動機以上の締固め性能を発揮可能であることが分かる。これは、バイブロハンマの振幅Aを、「通常の振幅」よりも大きな数値に設定していることによる。バイブロハンマの「通常の振幅」とは、鋼杭貫入のために設定される値である。表1の例では、締固めのために設定されるバイブロハンマの最低必要振幅Aは、5mmである。このような大きな振幅は、偏心モーメント量の大きな低周波でなければ得られない。

【0043】

本発明に使用するバイブロハンマは、脱気工程に対応できる振幅をもつ振動を発生でき、また、貫入工程に適した振幅から脱気工程に適した振幅へと可変であることが、必要である。

【0044】

<振動強制脱気時間の設定>

次に、振動締固めに要する振動強制脱気時間を検討する。

一般に、棒状振動機の挿入間隔は50cm程度であり、1箇所当たりの締固め時間tBは、15〜20秒程度である。この棒状振動機における締固め時間tBと、表1に示した振動加速度の比ηr及び振動締固めエネルギーの比Ecrとを用いて、バイブロハンマの脱気時間tvが、次式により与えられる。

tv=α・tB・ηr/Ecr

tv:バイブロハンマの振動強制脱気時間(秒)

α:余裕付加時間係数

ηr:振動加速度比

tB:棒状振動機における振動強制脱気時間(秒)

Ecr:振動締固めエネルギー比

【0045】

αは、余裕のある振動強制脱気時間を確保するために掛ける係数であり、2〜3とすれば十分である。表2に計算結果を示す。表2の計算に用いた振動加速度の比ηr及び振動締固めエネルギー比Ecrの各値は、バイブロハンマにおける土との摩擦力による振動加速度ηのロスを10%程度見込んだ値である。棒状振動機の場合は、流動性固化材中に直接挿入するため振動締固めエネルギーが100%伝達される。一方、バイブロハンマの場合、バイブロハンマは地上に位置し、流動性固化材は地中に存在するため、振動伝達過程において土との摩擦による損失が不可避的に生じる。よって、バイブロハンマの振動締固めエネルギーは、流動性固化材に対して100%伝達されることはなく10%程度のロスがある。

【0046】

表2の結果から、バイブロハンマにおける脱気時間は、およそ19〜29秒程度である。従って、バイブロハンマにおける脱気時間は、最大限を想定しても30秒程度で十分と考えられる。

【0047】

【表2】

【0048】

図2は、バイブロハンマの振動による流動性固化材の締固め効果のイメージを示すグラフである。横軸は、振動強制脱気時間である。縦軸は、流動性固化材の密度である。振動締固めエネルギーを付加することにより、流動性固化材から気泡が除去され、流動性固化材の密度が上昇していく。流動性固化材の粘度等の種々の条件により、密度上昇曲線にはある程度の幅が存在する。しかし、所定の振幅をもつ振動を付加すれば、振動付加開始から長くとも30秒程度で密度の上限に達する。すなわち、締固めが完了する。

【0049】

<バイブロハンマの振幅の設定>

バイブロハンマにより鋼杭を貫入するための振幅は、経験則により少なくとも3mm程度であり、通常、3〜6mmである。一方、バイブロハンマにより地中で流動性固化材の脱気効果を良くするための振幅は、従来採用されていない5〜10mmに設定することが好ましい。これは、大きな振動締固めエネルギーが必要だからである。

従って、本発明においては、3mm〜10mmの可変の振幅範囲をもつバイブロハンマを選定する。

【0050】

<バイブロハンマの貫入時の振動加速度の設定>

ここで、振動加速度ηが0のときの土の摩擦力を1と想定する。また、この場合の土は、粘土と想定する。粘土は、振動により摩擦力を低減することが最も困難な土質である。ウォータージェットを併用しない場合は、経験則により、振動加速度ηが5G以上になると土の摩擦力が0.2以下に低減する。ウォータージェットを併用する場合は、経験則により、振動加速度ηが3.5G以上になると土の摩擦力が0.1以下に低減する。本発明では、鋼杭の貫入においてウォータージェットを併用するので、貫入時に必要なバイブロハンマの振動加速度ηは、3.5G以上に設定すればよい。振動加速度ηの上限は、振幅及び周波数の上限から10G程度とする。よって、貫入時の振動加速度ηは、3.5〜10Gに設定する。

【0051】

<バイブロハンマの選定方法>

本発明では、1つのバイブロハンマを用いて、鋼杭を地中に貫入する貫入工程(第1工程)と、流動性固化材を噴射する工程(第2工程)と、流動性固化材を脱気する工程(第3工程)の3つの工程を行う。従って、全工程の条件を充足するバイブロハンマの機種を選定しなければならない。

【0052】

本発明により特定の規格の鋼杭を特定の土質状態の地盤に打設する場合を例として、適切なバイブロハンマの選定方法の各ステップ(a)〜(e)を以下に説明する。なお、例とする鋼杭の規格は、外径φ1000mm、板厚14mm、長さ20m、単位長さ質量340kg/mである。

【0053】

(a)周波数の決定

バイブロハンマの周波数を11.7〜18.3Hzの範囲内の1つの周波数に決定する(この時点では具体的な機種は未定)。

【0054】

(b)鋼杭の質量の計算

単位長さ質量340kg/m及び長さ20mより、鋼杭質量Wp(kg)を次式の通り計算する。

鋼杭質量Wp(kg)=340×20=6800

【0055】

(c)鋼杭の貫入抵抗値の計算

貫入する箇所の土質状態は、深度とN値が記載された土質柱状図から得られる。土質柱状図に基づいて、所望する鋼杭の根入れ長さ(地中への貫入長さ)における貫入抵抗値Rを次式により計算する。

貫入抵抗値R=300N・Ap+(10N・Ni・Lc+2Ni・Ls)・As

N:最大N値

Ap:鋼杭の先端閉塞断面積(m2)

Ni:鋼杭の根入れ長さの平均N値

Lc:粘性土への鋼杭の根入れ長さ(m)

Ls:砂質土への鋼杭の根入れ長さ(m)

As:鋼杭の周長(m)

一例である各パラメータの数値を代入すると、貫入抵抗値Rは次の通りとなる。

貫入抵抗値R(kN)=300×50×0.79+(10×2×11.7+10×5×1.3+2×22.5×2.0)×3.14

=13071

【0056】

(d)バイブロハンマの機種選定

図3は、公知の「質量によるバイブロハンマ選定表」である。上記(b)(c)で算出した鋼杭質量Wp6800kgと貫入抵抗値R13071kNにより、図3からバイブロハンマの機種を選定する。この例では、モータ出力180kWの機種が選定される。

【0057】

(e)具体的な機種の適格性の検証と各工程における振幅の決定

モータ出力180kWの特定機種のバイブロハンマについて、本発明の第1工程〜第3工程に適用可能な仕様であるか否か検証し、検証結果に基づき、各工程の適切な振幅Aを設定する。

【0058】

(e−1)第1工程の設定

表3は、特定機種のバイブロハンマが本発明、特に第1工程に適用可能な機種であるか否かの検証方法をまとめた表である。表3の上半分には、特定機種の仕様を表す各パラメータと、鋼杭質量Wpとを示している。表3の下半分には検証項目と検証結果を示している。

【0059】

【表3】

【0060】

検証においては、先ず、バイブロハンマの最大振幅が第3工程での脱気に必要な振幅を満足するか否かを検証する。これは、本発明の最重要要件であるので最初に検証する。偏心モーメントKの最大値Kmaxから計算された最大振幅Amaxは8.6mmである。これは、本発明の地中脱気に必要な振幅5〜10mmの範囲を満足する。

次に、第1工程のウォータージェットを併用した貫入の最低必要加速度3.5Gから計算された振幅Aが、貫入のための振幅3〜6mmの範囲を満足するかを検証する。振幅Aは約5mmであり、貫入のための振幅の範囲を満足する。

以上により、本機種が本発明の工法に適用可能であることが検証され、第1工程における適切な振幅Aが決定される。

【0061】

(e−2)第2工程の設定

第2工程では、ウォータージェットを流動性固化材に切替え、流動性固化材の噴射を行う。この第2工程においては、バイブロハンマを第1工程と同じ周波数及び同じ振幅で稼働させる。

【0062】

(e−3)第3工程の設定

第3工程では、基本的に流動性固化材の噴射を停止し、バイブロハンマのみを稼働させて脱気を行う。周波数は同じである。振幅Aは、最大振幅Amax以下で、脱気に必要な最低振幅5mm以上の適切な値に設定する。例えば、偏心モーメントKを最大偏心モーメントKmaxに設定すれば、振幅は8.6mmとなる。このとき、振動加速度ηは、6.1Gとなる。また、脱気時間は、最大30秒とする。

【0063】

3.鋼杭打設工法の実施形態

次に、図4を参照して脱気工程を含む鋼杭打設工法を説明する。図4(A)〜(G)は、本発明による鋼杭打設工法の一例を模式的に示す図である。

本工法は、移送管3から水を噴射しつつバイブロハンマ2を稼働させることにより鋼杭1を所定深度D4まで貫入する第1工程(図4(A)及び(B))と、鋼杭1の先端部周辺に根固め部を形成するためにバイブロハンマ2を稼働させつつ移送管3から流動性固化材を噴射する第2工程(図4(C)〜(E))と、鋼杭1を定着深度D3に位置させて流動性固化材の噴射を停止した後、前記バイブロハンマを一定時間稼働させることにより流動性固化材を脱気する第3工程(図4(F))とを有する。

【0064】

<第1工程>

図4(A)に示すように、バイブロハンマ2は、鋼杭1の基端部(鉛直方向の打込みの場合は上端部)をチャック装置により把持する。例えば、鋼管杭の円周上縁の2箇所を把持する。バイブロハンマ2は、モータの回転力を一対の偏心重錘にそれぞれ伝達し、それらの偏心重錘を互いに逆回転させることにより一方向の振動を発生する。この振動方向を、打込み方向として使用する。一般的な鋼杭打込用のバイブロハンマの仕様は、例えば、モータ出力90〜240kW、周波数11.7〜18.3Hz、偏心モーメント420〜3600N・m、本体質量7〜37tである。但し、本発明では、脱気に適切な振幅に設定でき、かつ、振幅可変のバイブロハンマを用いる。

【0065】

図4(A)及び(B)に示す打込工程では、バイブロハンマ2と併用して、鋼杭1に取り付けられた移送管3の噴射口3aから高圧水(例えば清水)Wを貫入方向に噴射する。噴射圧力は、例えば、3〜15MPaである。高圧水Wは、ウォータージェットカッターとして地盤を掘削する。貫入工程におけるバイブロハンマ2の振幅は、通常3〜6mmに設定する。振動エネルギーと高圧水の掘削力とにより、連続的に鋼杭1を貫入する。

【0066】

鋼杭1の先端が支持層上端D2を通過した後、図4(B)に示す所定深度(最大深度)D4に達したならば一旦打ち止める。支持層上端D2から貫入掘削深度D4までの距離は、例えば、鋼杭1の外直径の3倍程度とする。ここで、高圧水Wの噴射を停止する。

【0067】

<第2工程>

図4(C)〜(E)に示す流動性固化材噴射工程の最初に、移送管3へ供給する流体を、水から流動性固化材へ切り替える。そして、バイブロハンマ2を稼働させつつ流動性固化材Cを噴射口3aから噴射し、鋼杭1を所定の範囲で停止又は上下動させる。流動性固化材Cは、例えば圧力15MPa程度以下で噴射する。流動性固化材噴射工程におけるバイブロハンマ2の振幅は、第1工程と同じ第1の振幅とする。この流動性固化材噴射工程においては、第1工程と同じバイブロハンマの振動エネルギーにより、流動性固化材中のセメント粒子が振動することで、ある程度は脱気される。しかしながら、流動性固化材が大量に供給されるため、流動性固化材噴射工程においては十分な脱気を行うことはできない。

【0068】

例えば、図4(D)に示すように鋼杭1の先端が、支持層上端(中間層と支持層の界面)D2とほぼ同一の位置である引抜深度D1に達するまで引き上げる。

【0069】

次に、図4(E)に示すように、流動性固化材Cを噴射しつつ引抜深度D1から定着深度D3まで鋼杭1を打ち込む。

【0070】

図4(C)〜(E)に示す流動性固化材噴射工程は、1回のみ行ってもよく、地盤の硬度等の状況に応じて複数回繰り返してもよい。硬い地盤の場合は、固化材の攪拌のため適宜回数繰り返すことが好ましい。これにより、鋼杭の先端部周辺に根固め部を確実に形成することができる。

【0071】

<第3工程>

図4(F)に示す脱気工程では、先ず、定着深度D3に達して打止めした後、定着深度D3の位置で流動性固化材の供給を停止する。流動性固化材については、完全に停止する替わりに、最低必要圧力として極少量の流動性固化材を供給してもよい。これは、噴射ノズルの目詰まりを防止するためである。目詰まり防止のために極少量の流動性固化材のみを供給している状態は、実質的に流動性固化材の供給を停止している状態とみなすこととする。根固め部形成のための供給ではないからである。続いて、バイブロハンマ2の振幅を、脱気に適した第2の振幅に設定してバイブロハンマ2を一定時間、例えば30秒間程度稼働させる。脱気工程におけるバイブロハンマ2の振幅は、5〜10mmに設定する。

【0072】

流動性固化材のセメント粒子が大きいほど、バイブロハンマの振幅をより大きくすることが、固体粒子の運動を促進するために効果的である。セメント粒子の運動を促進することにより、脱気効果が高められる。また、バイブロハンマ2の振幅が大きい方が、流動性固化材がより撹拌しやすいという効果もある。

【0073】

脱気工程においては、鋼杭の先端部内面の線状突起に対して、バイブロハンマによる軸方向の振動が与えられる。これらの線状突起の上下振動による支圧力が軸方向の圧力波を発生し、流動性固化材に対して加わることによって、脱気効果がさらに高まる。特に、径方向に突出する板状のリブ突起を取り付けた場合、脱気効果が高まる。板状のリブ突起は、上下振動とともに水平振動も行う。この板状のリブ突起の水平振動により発生する圧力波も脱気効果を高める。また、縞鋼板等を用いることにより、板表面にさらに別の小突起を設けることによっても脱気効果が向上する。

【0074】

流動性固化材から除去された空気は、鋼杭の振動により、強制的に上方に排出させられる。脱気工程が完了すると、バイブロハンマ2を停止させる。

【0075】

なお、第1及び第2工程で設定されるバイブロハンマの第1の振幅と、第3工程で設定される第2の振幅とは、互いに必ず異なるものではなく、偶々同じ数値に設定される場合もある。

【0076】

<最終工程>

最後に、図4(G)に示す移送管3の引抜工程を行う。先ず、バイブロハンマ2を鋼杭1から取り外す。次に、先端の噴射ノズルとともに移送管3を鋼杭1から離脱させる(移送管3を強制的に引っ張る)。その後、移送管3の上端部をクレーン等(図示せず)で吊り上げつつ、移送管3を引抜く。このとき、噴射口3aから流動性固化材Cを噴射しながら引抜く。これにより、鋼杭1の外側に流動性固化材の固化体である周面固化部C2が形成される。周面固化部C2は、鋼杭1の周面摩擦力を増大させる。そして、噴射口3aが地表近傍に達したところで噴射を停止する。

【0077】

4.施工例

図5は、本発明による鋼杭打設工法の施工例1〜4における工程管理状況を示した図である。図5(A)は、鋼杭先端位置の深度の時間変化を示すグラフである。図5(B)は、時間に関する工程管理を示す表である。図示しないが、水又は流動性固化材の流量に関しても工程管理されている。工程管理は、タイマー、圧力計、流量計等により行う。

【0078】

図5(A)の区間[1][2]は、貫入工程(第1工程)であり、第1の振幅でバイブロハンマを振動させかつ水を噴射する。区間[3]〜[7]は、流動性固化材噴射工程(第2工程)であり、第1の振幅でバイブロハンマを振動させかつ流動性固化材を噴射する。但し、区間[3]は、水から流動性固化材への切替工程である。区間[8]は、脱気工程(第3工程)であり、流動性固化材を停止し、第2の振幅でバイブロハンマを振動させる。

【符号の説明】

【0079】

1 鋼杭

1a 杭本体

1b リブ

1c 線状突起

2 バイブロハンマ

3 移送管

3a 噴出口

4 距離計

W 高圧水

C 流動性固化材

C1 根固め部

C2 周面固化部

【技術分野】

【0001】

本発明は、セメントミルク等の流動性固化材を用いた鋼杭打設工法に関し、特に根固め部の形成において流動性固化材の脱気を行う鋼杭打設工法に関する。

【背景技術】

【0002】

本明細書における「流動性固化材」とは、セメントを含む種々の流動性の混練物であって打設後に時間が経過すると固化するものを意味する。例えば、セメントと水(場合によっては混和剤等の添加剤を含む)を混練したセメントミルク、セメントミルクに土を混練したソイルセメント、セメントミルクに砂を混練したモルタル材料、セメントミルクに砂(細骨材)及び礫(粗骨材)を混練したコンクリート材料などが、流動性固化材である。

【0003】

流動性固化材は、型枠に打設して建築物の構造体を形成したり、地盤中に噴射又は注入して地中構造物を形成したりするために用いられる。流動性固化材は、混練、圧送及び打設の過程においてセメントと水の空隙に空気が閉じ込められることにより、比較的大きな気泡を含んでいる。このような気泡を含んだまま固化した固化体は、それらを含まないものに比べて強度が弱い。そこで、打設後の流動性固化材から余分な気泡を除去する、すなわち脱気することが好ましい。流動性固化材の脱気処理は、一般的に"締固め"と称されている。締固めは、流動性固化材に対して適度な振動エネルギーを与えることにより行われる。振動により余分な気泡が除去される結果、密実で高強度の固化体が得られる。

【0004】

一般的な締固め用の振動装置として、例えば、特許文献1に記載されるような棒状振動機が知られている。棒状振動機は、周波数116.7〜200Hz、振幅0.5〜1.25mm程度の振動を発生する(本明細書における”振幅”は、振動波のピークツーピークの2分の1を意味する)。棒状振動機の周波数は、振動装置の中では比較的高周波である。高周波領域では、振動エネルギーの減衰が大きいために、振動が遠方へ到達し難い。そのため、棒状振動機では、その近傍でしか脱気効果が得られない。従って、棒状振動機により脱気を行う場合、棒状振動機を短い間隔(例えば50cm)毎に繰り返し流動性固化材に挿入しつつ振動エネルギーを与える必要がある。その結果、流動性固化体の脱気状態が不均一となり易く、均質な強度の固化体を得ることが難しい。

【0005】

また、棒状振動機は、表面が露出するように打設された流動性固化材に対してのみ、使用可能である。従って、地中に打設された流動性固化材に対しては、使用不可能である。従来は、地中構造物の形成に用いられる流動性固化材の脱気については、有効な手段がなかった。

【0006】

流動性固化材を用いた地中構造物として、例えば、ソイルセメントとの合成鋼杭がよく知られている。鋼杭打設工法においては、鋼杭の基端部にバイブロハンマを取り付け、鋼杭に振動エネルギーを与えることにより地盤の抵抗を緩めながら鋼杭を地中に貫入する。地盤が硬い場合には、特許文献2に記載のように、ウォータージェットを併用する鋼杭打設工法も知られている。

【0007】

特許文献2の工法では、鋼杭の軸方向に沿って複数の移送管を取り付け、噴射ノズルを鋼杭の先端付近に配置する。鋼杭を打設するときは、バイブロハンマによる振動を与えつつ、噴射ノズルから高圧水を噴射して地盤を掘削することにより地盤の抵抗を緩める。このウォータージェット併用工法では、鋼杭の下方の地盤が掘削されるため、打設後に鋼杭に対する先端支持力を確保することができない。そこで、支持層の所定深度まで鋼杭を貫入した後、噴射ノズルから流動性固化材を噴射し固化させることにより、鋼杭の先端部周辺に根固め部を形成する。根固め部は、流動性固化材の固化体である。根固め部により鋼杭に対する先端支持力が確保される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公昭54−31608号公報

【特許文献2】特許第3850802号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献2の鋼杭打設工法における流動性固化材もまた、余分な気泡を含んでいる。従って、より強固な根固め部を形成するためには、流動性固化材を脱気することが望ましい。しかしながら、地中に打設される流動性固化材に対して一般的な棒状振動機を適用することは不可能である。従って、これまでは、地中に噴射されて固化する流動性固化材を脱気しようとする発想がなかった。

【0010】

特許文献2の鋼杭の先端部の内外面には、根固め部との密着性を向上させるための突起やリブが設けられている。これらの突起やリブは、流動性固化材噴射時にバイブロハンマの振動が伝達されることにより周囲に圧力波を発生する。この圧力波には多少の脱気作用がある。しかしながら、比較的大きな気泡を含んだ流動性固化材が連続的に供給される状態であるため、鋼杭の突起やリブのみでは十分な脱気はできない。加えて、特許文献2の工法では、鋼杭を定着深度で打ち止めた後、バイブロハンマを停止し、さらに所定時間流動性固化材を噴射する工程を有する。この結果、大きな気泡が混入された流動性固化材がそのまま固化する。このことは、根固め部の強度が、本来得られるべき強度よりも低くなることを意味する。

【0011】

以上の現状に鑑み、本発明は、鋼杭打設工法において、密実で均一な高強度の根固め部を形成するために、地中での流動性固化材の脱気を実現することを目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するために、本発明は、以下の構成を提供する。

本発明による鋼杭打設工法は、基本的には、鋼杭の先端部から水又は流動性固化材を噴射するために鋼杭に取り付けられた複数の移送管と、鋼杭の基端部に取り付けられたバイブロハンマとを用いて、鋼杭を支持層に打込みかつ鋼杭の先端部周辺に流動性固化材の固化体である根固め部を形成する工法である。

【0013】

本発明の鋼杭打設工法の第1の態様においては、移送管から水を噴射するとともに、バイブロハンマを稼働させることにより鋼杭を所定深度まで貫入する第1工程と、鋼杭の先端部周辺に根固め部を形成するために、バイブロハンマを稼働させるとともに移送管から流動性固化材を噴射する第2工程と、鋼杭を定着深度に位置させて流動性固化材の噴射を停止した後、バイブロハンマを一定時間稼働させることにより流動性固化材を脱気する第3工程と、を有する。

【0014】

本発明の鋼杭打設工法の第2の態様においては、移送管から水を噴射するとともに、貫入のために設定した第1の振幅にて前記バイブロハンマを稼働させることにより前記鋼杭を所定深度まで貫入する第1工程と、鋼杭の先端部周辺に根固め部を形成するために、鋼杭を停滞又は上下動させかつバイブロハンマを第1の振幅にて稼働させるとともに移送管から流動性固化材を噴射する第2工程と、鋼杭を定着深度に位置させて流動性固化材の噴射を停止した後、脱気のために設定した第2の振幅にてバイブロハンマを一定時間稼働させることにより流動性固化材を脱気する第3工程と、を有する。

【0015】

本発明の鋼杭打設工法の好適態様においては、鋼杭が、先端部内面における線状突起を具備する。

【0016】

本発明の鋼杭打設工法の好適態様においては、より大径の根固め部を形成する場合に先端部外面に取り付けられる板状のリブ突起を具備する。

【発明の効果】

【0017】

本発明による鋼杭打設工法は、鋼杭の打込み完了後、すなわち鋼杭を定着深度に位置させて流動性固化材の噴射を停止した後、一定時間バイブロハンマを稼働させることにより先端部周辺の未固化状態の流動性固化材を脱気する工程を有することを特徴とする。特許文献2の鋼杭打設工法のように、バイブロハンマは、専ら鋼杭の打設のために用いられていた。地中における流動性固化材の脱気のためにバイブロハンマの振動エネルギーを積極的に利用しようとする試みは、これまでに行われていない。

【0018】

バイブロハンマは、上述の棒状振動機とは全く異なる範囲の周波数及び振幅を有する振動装置である。棒状振動機に比べてバイブロハンマの周波数は低く、振幅は大きい。従って、バイブロハンマにおける脱気のための周波数及び振幅の設定は、棒状振動機とは全く異なる。周波数が低いことは、振動エネルギーの減衰が緩やかであり、振動が遠方まで到達し易い点で有利である。また、振幅が大きいことは、大きな振動エネルギーが得られる点で有利である。振動エネルギーが流動性固化材全体に偏り無く伝達され均一に脱気されることにより、固化体の強度の均質性が確保される。

【0019】

流動性固化材は、脱気されることにより締固められる。本明細書で用いる"脱気"と"締固め"の2つの用語は、表現上相違するだけであり、これらの用語は同じ現象を表している。

【0020】

未固化状態の流動性固化材に対して所定の振動エネルギーを付加すると、互いに付着していたセメント粒子が分離し、せん断力に対する抵抗性が失われる。その結果、流動性固化材は液状化して流動性が大きくなる。これにより、セメント粒子間に混入している大きな気泡の脱気が進行する。この結果、流動性固化材が締固められる。締固められた流動性固化材が固化することにより、鋼杭の先端部周辺に強固な根固め部が形成される。本発明により形成される根固め部の強度は、脱気工程を行わない場合に比べて向上する。

【0021】

流動性固化材は、単位時間に起こるセメント粒子の運動の回数(周波数)が多いほど、またセメント粒子間の相対変位(振幅)が大きいほど、液状化し易い性質を持っている。従って、原理的には、周波数又は振幅の一方又は双方を調節することにより、液状化の度合いすなわち脱気効果を調節できる。しかし、一般的な振幅可変型バイブロハンマの場合、周波数も調節可能ではあるが、振幅の方がより広範囲かつ容易に調節可能である。従ってバイブロハンマを、鋼杭の貫入時には、貫入のために設定された第1の振幅により稼働し、流動性固化材の脱気時には、脱気のために設定された第2の振幅により稼働することにより、最適な鋼杭の貫入及び根固め部の形成を実現できる。

【0022】

鋼杭の先端部に設けた突起は、脱気時にバイブロハンマの振動が伝達されることにより圧力波を周辺に発生する。この圧力波にも脱気作用がある。従って、これらの突起は、バイブロハンマの振動による脱気効果をさらに高める効果を有する。

【0023】

本発明により、地中において、特に鋼杭の先端部が位置する支持層において、流動性固化材の脱気を行うことが可能となった。この結果、より強固な地中構造物が得られる。

【図面の簡単な説明】

【0024】

【図1】(A)は、本発明による鋼杭打設工法を適用する鋼杭の側面図であり、(B)は、平面図である。(C)は、施工完了後における鋼杭の先端部周辺の状態を模式的に示した一部切り欠き断面斜視図である。

【図2】本発明によるバイブロハンマの振動による流動性固化材の脱気効果のイメージを示すグラフである。

【図3】バイブロハンマの選定法を示す図である。

【図4】(A)〜(G)は、本発明による鋼杭打設工法の一例を模式的に示す図である。

【図5】(A)は、鋼杭先端位置の深度の時間変化を示すグラフである。(B)は、試料1〜4についての工程管理の実施状況を示す表である。

【発明を実施するための形態】

【0025】

1.鋼杭打設工法の基本態様

本発明による、脱気工程を含む鋼杭打設工法の説明に先立って、鋼杭打設工法の基本態様を、図1を参照して説明する。

【0026】

図1(A)は、鋼杭の側面図であり、図1(B)は、平面図である。図1(C)は、施工完了後の鋼杭先端部周辺(根固め部)の状態を模式的に示した一部切り欠き断面斜視図である。図1(D)は、鋼杭の先端部外面に設けた板状のリブ突起の部分拡大図及びそのA−A断面図である。

図1(A)に示す鋼杭1は、鋼管杭である。本発明の適用対象としては、鋼管杭に限られず、鋼管矢板、H形鋼杭等も含む。鋼杭1の外直径は、例えば600〜1500mmである。

【0027】

鋼杭1の外面には、軸方向に沿って複数(図示の例では4本)の移送管3が取り付けられている。移送管3は、鋼杭1の内面に取り付けてもよい。移送管3の内部には、水又は流動性固化材を圧送する管路がある。移送管3の先端は、鋼杭1の先端部近傍に位置する。この先端には、適宜の噴射ノズル(図示せず)の噴射口3aがある。噴射口3aの径は、例えば3〜8mmである。移送管3の基端は、鋼杭1の基端近傍において鋼杭1の外面から離れ、地上に設置された装置(図示せず)に接続されている。それらの装置は、水と流動性固化材の切替装置、水及び流動性固化材送出装置、水槽及び混練装置等である。一実施例では、移送管3は、施工の最終段階で鋼杭1から引き抜かれて地表に回収される。

【0028】

一実施例においては、杭本体1aの先端部近傍の外面に、径方向に突出する複数の板状のリブ突起1bを取り付ける。これらのリブ突起1bは、板面が鋼杭の軸方向と平行となるように取り付ける。このような板状のリブ突起1bは、より大きな径の根固め部を形成する場合に効果的である。板状のリブ突起1bの形状は、例えば、矩形又は肩落し矩形(矩形における1又は複数の隅部が切り欠かれている形状)である。板状のリブ突起1bの数は例えば2〜5枚であり、これらは、例えば、図1(B)に示すように鋼杭1の周方向に等角度間隔で配置される。

【0029】

図1(D)に示すように、板状のリブ突起1bは、縞鋼板で形成されている。縞鋼板の表面には、互いに反対向きの傾斜をもつ細長い小突起1b1が交互に配置され、全体として略格子状のパターンを形成している。1つの小突起1b1の大きさは、例えば長さ28mm、幅4.5mmである。なお、多数の細長い小突起1b1の配置パターンは、図示の例に限られない。

【0030】

図1(C)の切り欠き部分に示すように、杭本体1aの先端部内面には、線状突起1cが取り付けられている。図示の線状突起1cは、所定の間隔で水平に配置された複数の環状突起である。線状突起1cは、複数の環状突起に替えて螺旋状突起としてもよい。

【0031】

図1(C)の杭本体1aの先端部周辺に形成された根固め部C1は、移送管3から噴射された流動性固化材の固化体である。根固め部C1は、鋼杭1の所定深度(最大深度)D4から引抜深度D1までの範囲に形成される。図1(C)の例では、引抜深度D1は支持層上端(中間層と支持層の界面)D2とほぼ同一の位置である。鋼杭1の最終的な定着深度D3は、所定深度D4より上方に位置する。根固め部C1は、鋼杭1よりも大きな径をもつ。流動性固化体の一部が鋼杭1の内部まで侵入して固化することにより、根固め部C1と鋼杭1の先端部が一体化される。この結果、鋼杭1の先端支持力が確保される。なお、リブ突起1b及び線状突起1cは、根固め部C1と鋼杭1との密着性と脱気効果を向上させるために設けられている。

【0032】

後に詳述する本発明の工法においては、鋼杭1を定着深度D3に位置させた後、流動性固化材の供給を実質的に停止し、バイブロハンマを稼働させて脱気工程すなわち締固め工程を行う。

【0033】

本発明の工法で使用する流動性固化材の一例は、セメントと水(場合によっては混和剤等の添加剤を含む)を混練したセメントミルクである。例えば、水とセメントの比(W/C)が50〜150%である。

【0034】

2.バイブロハンマによる流動性固化材の締固めの原理

<棒状振動機との締固め性能の比較>

棒状振動機により地上で行う流動性固化材の締固めには、116.7〜200Hz程度の高周波を用いる。高周波の振動は、振動源から離れると急激に振幅が減衰する。従って、棒状振動機の場合、流動性固化材の複数の位置に挿入(通常、約50cm毎)することにより全体の締固めを行う。しかし、地中の流動性固化材に対して棒状振動機を適用することは構造上不可能である。また、地中の所望する位置に設置することも、困難である。

【0035】

一方、バイブロハンマは、鋼杭の上端すなわち地上に取り付けられるが、その振動は、鋼杭を介して地中の鋼杭先端まで伝達される。本発明では、バイブロハンマによる地中での締固めには、11.7〜18.3Hz程度の低周波を用いる。低周波の振動は、減衰が少なく、1つの振動源から遠方に振動を伝達できる。この点で、地中での流動性固化材の締固めにバイブロハンマを利用することは合理的である。

【0036】

ここで、締固め性能に関して、棒状振動機と本発明に使用するバイブロハンマとを数値的に比較する。振動装置による流動性固化材の締固め性能は、振動加速度ηと振動締固めエネルギーEcにより評価できる。これらの数値を算出することにより、双方の締固め性能を比較できる。なお、「振動締固めエネルギー」とは、締固めのために利用される振動エネルギーを意味する。

【0037】

表1は、振動加速度ηと振動締固めエネルギーEcについての、一般的な棒状振動機と本発明に使用するバイブロハンマの比較結果をまとめたものである。実施例のバイブロハンマは、モータ出力が90kW、120kW、180kW、及び240kWとした。適切なバイブロハンマの選定方法については、後述する。表中に示した各パラメータの値及び式を用いて、振動加速度ηと振動締固めエネルギーEcをそれぞれ算出した。gは、重力加速度(9.81m/s2)である。

【0038】

【表1】

【0039】

表1におけるバイブロハンマについての振動質量Wvは、バイブロハンマのみの振動質量である。実際に本発明を実施する場合には、バイブロハンマの振動質量に鋼杭の振動質量を加算したものを振動質量Wvとして用いなければならない。ここでは、純粋に振動装置としての締固め性能を棒状振動機と比較するために、バイブロハンマのみの振動質量とした。

【0040】

振動加速度ηについては、高周波である棒状振動機がバイブロハンマに比べて優位な数値をもつ。従って、振動加速度ηについては、対象とする周波数範囲で棒状振動機とバイブロハンマの比が最大となるように振動加速度比ηrを求めた。振動加速度比ηrは、約75:1となった。つまり、棒状振動機の振動加速度ηは、大きくともバイブロハンマのそれの75倍である。

【0041】

また、振動締固めエネルギーEcについては、振動質量の大きいバイブロハンマが棒状振動機に比べて優位な数値をもつ。従って、振動締固めエネルギーEcについては、対象とする周波数範囲で棒状振動機とバイブロハンマの比が最小となるように振動締固めエネルギー比Ecrを求めた。振動締固めエネルギー比Ecrは、約1:180となった。つまり、バイブロハンマの振動締固めエネルギーEcは、少なくとも棒状振動機のそれの180倍である。

【0042】

上記の棒状振動機との比較結果から、バイブロハンマは、振動加速度ηの劣勢を、振動締固めエネルギーEcの優勢で補い、かつ棒状振動機以上の締固め性能を発揮可能であることが分かる。これは、バイブロハンマの振幅Aを、「通常の振幅」よりも大きな数値に設定していることによる。バイブロハンマの「通常の振幅」とは、鋼杭貫入のために設定される値である。表1の例では、締固めのために設定されるバイブロハンマの最低必要振幅Aは、5mmである。このような大きな振幅は、偏心モーメント量の大きな低周波でなければ得られない。

【0043】

本発明に使用するバイブロハンマは、脱気工程に対応できる振幅をもつ振動を発生でき、また、貫入工程に適した振幅から脱気工程に適した振幅へと可変であることが、必要である。

【0044】

<振動強制脱気時間の設定>

次に、振動締固めに要する振動強制脱気時間を検討する。

一般に、棒状振動機の挿入間隔は50cm程度であり、1箇所当たりの締固め時間tBは、15〜20秒程度である。この棒状振動機における締固め時間tBと、表1に示した振動加速度の比ηr及び振動締固めエネルギーの比Ecrとを用いて、バイブロハンマの脱気時間tvが、次式により与えられる。

tv=α・tB・ηr/Ecr

tv:バイブロハンマの振動強制脱気時間(秒)

α:余裕付加時間係数

ηr:振動加速度比

tB:棒状振動機における振動強制脱気時間(秒)

Ecr:振動締固めエネルギー比

【0045】

αは、余裕のある振動強制脱気時間を確保するために掛ける係数であり、2〜3とすれば十分である。表2に計算結果を示す。表2の計算に用いた振動加速度の比ηr及び振動締固めエネルギー比Ecrの各値は、バイブロハンマにおける土との摩擦力による振動加速度ηのロスを10%程度見込んだ値である。棒状振動機の場合は、流動性固化材中に直接挿入するため振動締固めエネルギーが100%伝達される。一方、バイブロハンマの場合、バイブロハンマは地上に位置し、流動性固化材は地中に存在するため、振動伝達過程において土との摩擦による損失が不可避的に生じる。よって、バイブロハンマの振動締固めエネルギーは、流動性固化材に対して100%伝達されることはなく10%程度のロスがある。

【0046】

表2の結果から、バイブロハンマにおける脱気時間は、およそ19〜29秒程度である。従って、バイブロハンマにおける脱気時間は、最大限を想定しても30秒程度で十分と考えられる。

【0047】

【表2】

【0048】

図2は、バイブロハンマの振動による流動性固化材の締固め効果のイメージを示すグラフである。横軸は、振動強制脱気時間である。縦軸は、流動性固化材の密度である。振動締固めエネルギーを付加することにより、流動性固化材から気泡が除去され、流動性固化材の密度が上昇していく。流動性固化材の粘度等の種々の条件により、密度上昇曲線にはある程度の幅が存在する。しかし、所定の振幅をもつ振動を付加すれば、振動付加開始から長くとも30秒程度で密度の上限に達する。すなわち、締固めが完了する。

【0049】

<バイブロハンマの振幅の設定>

バイブロハンマにより鋼杭を貫入するための振幅は、経験則により少なくとも3mm程度であり、通常、3〜6mmである。一方、バイブロハンマにより地中で流動性固化材の脱気効果を良くするための振幅は、従来採用されていない5〜10mmに設定することが好ましい。これは、大きな振動締固めエネルギーが必要だからである。

従って、本発明においては、3mm〜10mmの可変の振幅範囲をもつバイブロハンマを選定する。

【0050】

<バイブロハンマの貫入時の振動加速度の設定>

ここで、振動加速度ηが0のときの土の摩擦力を1と想定する。また、この場合の土は、粘土と想定する。粘土は、振動により摩擦力を低減することが最も困難な土質である。ウォータージェットを併用しない場合は、経験則により、振動加速度ηが5G以上になると土の摩擦力が0.2以下に低減する。ウォータージェットを併用する場合は、経験則により、振動加速度ηが3.5G以上になると土の摩擦力が0.1以下に低減する。本発明では、鋼杭の貫入においてウォータージェットを併用するので、貫入時に必要なバイブロハンマの振動加速度ηは、3.5G以上に設定すればよい。振動加速度ηの上限は、振幅及び周波数の上限から10G程度とする。よって、貫入時の振動加速度ηは、3.5〜10Gに設定する。

【0051】

<バイブロハンマの選定方法>

本発明では、1つのバイブロハンマを用いて、鋼杭を地中に貫入する貫入工程(第1工程)と、流動性固化材を噴射する工程(第2工程)と、流動性固化材を脱気する工程(第3工程)の3つの工程を行う。従って、全工程の条件を充足するバイブロハンマの機種を選定しなければならない。

【0052】

本発明により特定の規格の鋼杭を特定の土質状態の地盤に打設する場合を例として、適切なバイブロハンマの選定方法の各ステップ(a)〜(e)を以下に説明する。なお、例とする鋼杭の規格は、外径φ1000mm、板厚14mm、長さ20m、単位長さ質量340kg/mである。

【0053】

(a)周波数の決定

バイブロハンマの周波数を11.7〜18.3Hzの範囲内の1つの周波数に決定する(この時点では具体的な機種は未定)。

【0054】

(b)鋼杭の質量の計算

単位長さ質量340kg/m及び長さ20mより、鋼杭質量Wp(kg)を次式の通り計算する。

鋼杭質量Wp(kg)=340×20=6800

【0055】

(c)鋼杭の貫入抵抗値の計算

貫入する箇所の土質状態は、深度とN値が記載された土質柱状図から得られる。土質柱状図に基づいて、所望する鋼杭の根入れ長さ(地中への貫入長さ)における貫入抵抗値Rを次式により計算する。

貫入抵抗値R=300N・Ap+(10N・Ni・Lc+2Ni・Ls)・As

N:最大N値

Ap:鋼杭の先端閉塞断面積(m2)

Ni:鋼杭の根入れ長さの平均N値

Lc:粘性土への鋼杭の根入れ長さ(m)

Ls:砂質土への鋼杭の根入れ長さ(m)

As:鋼杭の周長(m)

一例である各パラメータの数値を代入すると、貫入抵抗値Rは次の通りとなる。

貫入抵抗値R(kN)=300×50×0.79+(10×2×11.7+10×5×1.3+2×22.5×2.0)×3.14

=13071

【0056】

(d)バイブロハンマの機種選定

図3は、公知の「質量によるバイブロハンマ選定表」である。上記(b)(c)で算出した鋼杭質量Wp6800kgと貫入抵抗値R13071kNにより、図3からバイブロハンマの機種を選定する。この例では、モータ出力180kWの機種が選定される。

【0057】

(e)具体的な機種の適格性の検証と各工程における振幅の決定

モータ出力180kWの特定機種のバイブロハンマについて、本発明の第1工程〜第3工程に適用可能な仕様であるか否か検証し、検証結果に基づき、各工程の適切な振幅Aを設定する。

【0058】

(e−1)第1工程の設定

表3は、特定機種のバイブロハンマが本発明、特に第1工程に適用可能な機種であるか否かの検証方法をまとめた表である。表3の上半分には、特定機種の仕様を表す各パラメータと、鋼杭質量Wpとを示している。表3の下半分には検証項目と検証結果を示している。

【0059】

【表3】

【0060】

検証においては、先ず、バイブロハンマの最大振幅が第3工程での脱気に必要な振幅を満足するか否かを検証する。これは、本発明の最重要要件であるので最初に検証する。偏心モーメントKの最大値Kmaxから計算された最大振幅Amaxは8.6mmである。これは、本発明の地中脱気に必要な振幅5〜10mmの範囲を満足する。

次に、第1工程のウォータージェットを併用した貫入の最低必要加速度3.5Gから計算された振幅Aが、貫入のための振幅3〜6mmの範囲を満足するかを検証する。振幅Aは約5mmであり、貫入のための振幅の範囲を満足する。

以上により、本機種が本発明の工法に適用可能であることが検証され、第1工程における適切な振幅Aが決定される。

【0061】

(e−2)第2工程の設定

第2工程では、ウォータージェットを流動性固化材に切替え、流動性固化材の噴射を行う。この第2工程においては、バイブロハンマを第1工程と同じ周波数及び同じ振幅で稼働させる。

【0062】

(e−3)第3工程の設定

第3工程では、基本的に流動性固化材の噴射を停止し、バイブロハンマのみを稼働させて脱気を行う。周波数は同じである。振幅Aは、最大振幅Amax以下で、脱気に必要な最低振幅5mm以上の適切な値に設定する。例えば、偏心モーメントKを最大偏心モーメントKmaxに設定すれば、振幅は8.6mmとなる。このとき、振動加速度ηは、6.1Gとなる。また、脱気時間は、最大30秒とする。

【0063】

3.鋼杭打設工法の実施形態

次に、図4を参照して脱気工程を含む鋼杭打設工法を説明する。図4(A)〜(G)は、本発明による鋼杭打設工法の一例を模式的に示す図である。

本工法は、移送管3から水を噴射しつつバイブロハンマ2を稼働させることにより鋼杭1を所定深度D4まで貫入する第1工程(図4(A)及び(B))と、鋼杭1の先端部周辺に根固め部を形成するためにバイブロハンマ2を稼働させつつ移送管3から流動性固化材を噴射する第2工程(図4(C)〜(E))と、鋼杭1を定着深度D3に位置させて流動性固化材の噴射を停止した後、前記バイブロハンマを一定時間稼働させることにより流動性固化材を脱気する第3工程(図4(F))とを有する。

【0064】

<第1工程>

図4(A)に示すように、バイブロハンマ2は、鋼杭1の基端部(鉛直方向の打込みの場合は上端部)をチャック装置により把持する。例えば、鋼管杭の円周上縁の2箇所を把持する。バイブロハンマ2は、モータの回転力を一対の偏心重錘にそれぞれ伝達し、それらの偏心重錘を互いに逆回転させることにより一方向の振動を発生する。この振動方向を、打込み方向として使用する。一般的な鋼杭打込用のバイブロハンマの仕様は、例えば、モータ出力90〜240kW、周波数11.7〜18.3Hz、偏心モーメント420〜3600N・m、本体質量7〜37tである。但し、本発明では、脱気に適切な振幅に設定でき、かつ、振幅可変のバイブロハンマを用いる。

【0065】

図4(A)及び(B)に示す打込工程では、バイブロハンマ2と併用して、鋼杭1に取り付けられた移送管3の噴射口3aから高圧水(例えば清水)Wを貫入方向に噴射する。噴射圧力は、例えば、3〜15MPaである。高圧水Wは、ウォータージェットカッターとして地盤を掘削する。貫入工程におけるバイブロハンマ2の振幅は、通常3〜6mmに設定する。振動エネルギーと高圧水の掘削力とにより、連続的に鋼杭1を貫入する。

【0066】

鋼杭1の先端が支持層上端D2を通過した後、図4(B)に示す所定深度(最大深度)D4に達したならば一旦打ち止める。支持層上端D2から貫入掘削深度D4までの距離は、例えば、鋼杭1の外直径の3倍程度とする。ここで、高圧水Wの噴射を停止する。

【0067】

<第2工程>

図4(C)〜(E)に示す流動性固化材噴射工程の最初に、移送管3へ供給する流体を、水から流動性固化材へ切り替える。そして、バイブロハンマ2を稼働させつつ流動性固化材Cを噴射口3aから噴射し、鋼杭1を所定の範囲で停止又は上下動させる。流動性固化材Cは、例えば圧力15MPa程度以下で噴射する。流動性固化材噴射工程におけるバイブロハンマ2の振幅は、第1工程と同じ第1の振幅とする。この流動性固化材噴射工程においては、第1工程と同じバイブロハンマの振動エネルギーにより、流動性固化材中のセメント粒子が振動することで、ある程度は脱気される。しかしながら、流動性固化材が大量に供給されるため、流動性固化材噴射工程においては十分な脱気を行うことはできない。

【0068】

例えば、図4(D)に示すように鋼杭1の先端が、支持層上端(中間層と支持層の界面)D2とほぼ同一の位置である引抜深度D1に達するまで引き上げる。

【0069】

次に、図4(E)に示すように、流動性固化材Cを噴射しつつ引抜深度D1から定着深度D3まで鋼杭1を打ち込む。

【0070】

図4(C)〜(E)に示す流動性固化材噴射工程は、1回のみ行ってもよく、地盤の硬度等の状況に応じて複数回繰り返してもよい。硬い地盤の場合は、固化材の攪拌のため適宜回数繰り返すことが好ましい。これにより、鋼杭の先端部周辺に根固め部を確実に形成することができる。

【0071】

<第3工程>

図4(F)に示す脱気工程では、先ず、定着深度D3に達して打止めした後、定着深度D3の位置で流動性固化材の供給を停止する。流動性固化材については、完全に停止する替わりに、最低必要圧力として極少量の流動性固化材を供給してもよい。これは、噴射ノズルの目詰まりを防止するためである。目詰まり防止のために極少量の流動性固化材のみを供給している状態は、実質的に流動性固化材の供給を停止している状態とみなすこととする。根固め部形成のための供給ではないからである。続いて、バイブロハンマ2の振幅を、脱気に適した第2の振幅に設定してバイブロハンマ2を一定時間、例えば30秒間程度稼働させる。脱気工程におけるバイブロハンマ2の振幅は、5〜10mmに設定する。

【0072】

流動性固化材のセメント粒子が大きいほど、バイブロハンマの振幅をより大きくすることが、固体粒子の運動を促進するために効果的である。セメント粒子の運動を促進することにより、脱気効果が高められる。また、バイブロハンマ2の振幅が大きい方が、流動性固化材がより撹拌しやすいという効果もある。

【0073】

脱気工程においては、鋼杭の先端部内面の線状突起に対して、バイブロハンマによる軸方向の振動が与えられる。これらの線状突起の上下振動による支圧力が軸方向の圧力波を発生し、流動性固化材に対して加わることによって、脱気効果がさらに高まる。特に、径方向に突出する板状のリブ突起を取り付けた場合、脱気効果が高まる。板状のリブ突起は、上下振動とともに水平振動も行う。この板状のリブ突起の水平振動により発生する圧力波も脱気効果を高める。また、縞鋼板等を用いることにより、板表面にさらに別の小突起を設けることによっても脱気効果が向上する。

【0074】

流動性固化材から除去された空気は、鋼杭の振動により、強制的に上方に排出させられる。脱気工程が完了すると、バイブロハンマ2を停止させる。

【0075】

なお、第1及び第2工程で設定されるバイブロハンマの第1の振幅と、第3工程で設定される第2の振幅とは、互いに必ず異なるものではなく、偶々同じ数値に設定される場合もある。

【0076】

<最終工程>

最後に、図4(G)に示す移送管3の引抜工程を行う。先ず、バイブロハンマ2を鋼杭1から取り外す。次に、先端の噴射ノズルとともに移送管3を鋼杭1から離脱させる(移送管3を強制的に引っ張る)。その後、移送管3の上端部をクレーン等(図示せず)で吊り上げつつ、移送管3を引抜く。このとき、噴射口3aから流動性固化材Cを噴射しながら引抜く。これにより、鋼杭1の外側に流動性固化材の固化体である周面固化部C2が形成される。周面固化部C2は、鋼杭1の周面摩擦力を増大させる。そして、噴射口3aが地表近傍に達したところで噴射を停止する。

【0077】

4.施工例

図5は、本発明による鋼杭打設工法の施工例1〜4における工程管理状況を示した図である。図5(A)は、鋼杭先端位置の深度の時間変化を示すグラフである。図5(B)は、時間に関する工程管理を示す表である。図示しないが、水又は流動性固化材の流量に関しても工程管理されている。工程管理は、タイマー、圧力計、流量計等により行う。

【0078】

図5(A)の区間[1][2]は、貫入工程(第1工程)であり、第1の振幅でバイブロハンマを振動させかつ水を噴射する。区間[3]〜[7]は、流動性固化材噴射工程(第2工程)であり、第1の振幅でバイブロハンマを振動させかつ流動性固化材を噴射する。但し、区間[3]は、水から流動性固化材への切替工程である。区間[8]は、脱気工程(第3工程)であり、流動性固化材を停止し、第2の振幅でバイブロハンマを振動させる。

【符号の説明】

【0079】

1 鋼杭

1a 杭本体

1b リブ

1c 線状突起

2 バイブロハンマ

3 移送管

3a 噴出口

4 距離計

W 高圧水

C 流動性固化材

C1 根固め部

C2 周面固化部

【特許請求の範囲】

【請求項1】

鋼杭(1)の先端部から水又は流動性固化材を噴射するために該鋼杭(1)に取り付けられた移送管(3)と、前記鋼杭(1)の基端部に取り付けられたバイブロハンマ(2)とを用いて、前記鋼杭(1)を支持層に打込みかつ該鋼杭(1)の先端部周辺に流動性固化材の固化体である根固め部(C1)を形成する鋼杭打設工法において、

前記移送管から水を噴射するとともに、前記バイブロハンマを稼働させることにより前記鋼杭を所定深度(D4)まで貫入する第1工程と、

前記鋼杭の先端部周辺に根固め部を形成するために、前記バイブロハンマを稼働させるとともに前記移送管から流動性固化材を噴射する第2工程と、

前記鋼杭を定着深度(D3)に位置させて流動性固化材の噴射を停止した後、前記バイブロハンマを一定時間稼働させることにより流動性固化材を脱気する第3工程と、を有することを特徴とする、脱気工程を含む鋼杭打設工法。

【請求項2】

鋼杭(1)の先端部から水又は流動性固化材を噴射するために該鋼杭(1)に取り付けられた移送管(3)と、前記鋼杭(1)の基端部に取り付けられたバイブロハンマ(2)とを用いて、前記鋼杭(1)を支持層に打込みかつ該鋼杭(1)の先端部周辺に流動性固化材の固化体である根固め部(C1)を形成する鋼杭打設工法において、

前記移送管から水を噴射するとともに、貫入のために設定した第1の振幅にて前記バイブロハンマを稼働させることにより前記鋼杭を所定深度(D4)まで貫入する第1工程と、

前記鋼杭の先端部周辺に根固め部を形成するために、該鋼杭を停滞又は上下動させかつ前記バイブロハンマを前記第1の振幅にて稼働させるとともに前記移送管から流動性固化材を噴射する第2工程と、

前記鋼杭を定着深度(D3)に位置させて流動性固化材の噴射を停止した後、脱気のために設定した第2の振幅にて前記バイブロハンマを一定時間稼働させることにより流動性固化材を脱気する第3工程と、を有することを特徴とする、脱気工程を含む鋼杭打設工法。

【請求項3】

前記鋼杭が、先端部内面における線状突起を具備することを特徴とする請求項1又は2に記載の、脱気工程を含む鋼杭打設工法。

【請求項4】

前記鋼杭が、より大径の根固め部を形成する場合に先端部外面に取り付けられる板状のリブ突起を具備することを特徴とする請求項1〜3のいずれかに記載の、脱気工程を含む鋼杭打設工法。

【請求項1】

鋼杭(1)の先端部から水又は流動性固化材を噴射するために該鋼杭(1)に取り付けられた移送管(3)と、前記鋼杭(1)の基端部に取り付けられたバイブロハンマ(2)とを用いて、前記鋼杭(1)を支持層に打込みかつ該鋼杭(1)の先端部周辺に流動性固化材の固化体である根固め部(C1)を形成する鋼杭打設工法において、

前記移送管から水を噴射するとともに、前記バイブロハンマを稼働させることにより前記鋼杭を所定深度(D4)まで貫入する第1工程と、

前記鋼杭の先端部周辺に根固め部を形成するために、前記バイブロハンマを稼働させるとともに前記移送管から流動性固化材を噴射する第2工程と、

前記鋼杭を定着深度(D3)に位置させて流動性固化材の噴射を停止した後、前記バイブロハンマを一定時間稼働させることにより流動性固化材を脱気する第3工程と、を有することを特徴とする、脱気工程を含む鋼杭打設工法。

【請求項2】

鋼杭(1)の先端部から水又は流動性固化材を噴射するために該鋼杭(1)に取り付けられた移送管(3)と、前記鋼杭(1)の基端部に取り付けられたバイブロハンマ(2)とを用いて、前記鋼杭(1)を支持層に打込みかつ該鋼杭(1)の先端部周辺に流動性固化材の固化体である根固め部(C1)を形成する鋼杭打設工法において、

前記移送管から水を噴射するとともに、貫入のために設定した第1の振幅にて前記バイブロハンマを稼働させることにより前記鋼杭を所定深度(D4)まで貫入する第1工程と、

前記鋼杭の先端部周辺に根固め部を形成するために、該鋼杭を停滞又は上下動させかつ前記バイブロハンマを前記第1の振幅にて稼働させるとともに前記移送管から流動性固化材を噴射する第2工程と、

前記鋼杭を定着深度(D3)に位置させて流動性固化材の噴射を停止した後、脱気のために設定した第2の振幅にて前記バイブロハンマを一定時間稼働させることにより流動性固化材を脱気する第3工程と、を有することを特徴とする、脱気工程を含む鋼杭打設工法。

【請求項3】

前記鋼杭が、先端部内面における線状突起を具備することを特徴とする請求項1又は2に記載の、脱気工程を含む鋼杭打設工法。

【請求項4】

前記鋼杭が、より大径の根固め部を形成する場合に先端部外面に取り付けられる板状のリブ突起を具備することを特徴とする請求項1〜3のいずれかに記載の、脱気工程を含む鋼杭打設工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−214340(P2011−214340A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−84868(P2010−84868)

【出願日】平成22年4月1日(2010.4.1)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(391002122)調和工業株式会社 (43)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年4月1日(2010.4.1)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(391002122)調和工業株式会社 (43)

【Fターム(参考)】

[ Back to top ]