脱気用多孔体およびそれを備えた脱気装置

【課題】処理液中のタンパク質等の成分の付着を抑制できる脱気用多孔体およびそれを備えた脱気装置を提供する。

【解決手段】熱可塑性樹脂からなる多孔質膜を備える脱気用多孔体であって、多孔質膜の少なくとも一方の表面がオキシエチレン構造単位を含むポリマーにより被覆されている脱気用多孔体2とする。また、脱気用多孔体2を備えた脱気装置10とする。ポリマーは、オキシエチレン構造単位およびオキシプロピレン構造単位を含む共重合体であることが好ましい。

【解決手段】熱可塑性樹脂からなる多孔質膜を備える脱気用多孔体であって、多孔質膜の少なくとも一方の表面がオキシエチレン構造単位を含むポリマーにより被覆されている脱気用多孔体2とする。また、脱気用多孔体2を備えた脱気装置10とする。ポリマーは、オキシエチレン構造単位およびオキシプロピレン構造単位を含む共重合体であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体、特に、タンパク質等の生体由来物質を含む水性液体や培養液等を脱気するために用いられる多孔体に関する。また、本発明は、その多孔体を用いる脱気装置に関する。

【背景技術】

【0002】

半導体、分析、化学品製造等、様々な分野において、液体中の気泡および溶存気体を除去することが求められている。例えば、半導体の分野において、薬液に溶存気体または気泡が含まれている場合、ウェハ上に処理斑等の欠陥が生じることがある。この原因としては、窒素ガスにより圧送された薬液がノズルより吐出される際に、薬液に加えられていた圧力が大気圧に戻るため、薬液中の溶存気体が気泡となって現れることが挙げられる。分析の分野では、例えば、高速液体クロマトグラフィー(HPLC)を行う際、移動相である液体中に気泡が存在すると、気泡がカラムを傷めたり、ノイズとなって分析結果に影響を与えたりすることがある。

【0003】

このような気泡の発生を抑制するため、使用前にあらかじめ脱気装置等で液体中の溶存気体を除去することが行われている。液体中の溶存気体を除去する方法としては、減圧脱気法が好適に採用されている。減圧脱気法では、気体透過性を有する膜の片側(処理液側)に処理液を配置し、膜の反対側(減圧側)を減圧する。膜の減圧側の気体分圧が処理液側の気体分圧よりも低くなるように、気体の濃度勾配を形成することによって、処理液中の溶存気体および気泡が除去される。減圧脱気法による脱気装置は、例えば、真空ポンプ等の減圧装置と連結された脱気用密閉容器と、この密閉容器内に収容された、気体透過性に優れる膜材からなるチューブとを備える。処理液は、このチューブ内を流れることにより脱気される。

【0004】

気体透過性を有する膜としては、非多孔質膜または多孔質膜が用いられている。例えば、特許文献1では、フッ素系樹脂等からなり、孔を有しない、すなわち非多孔質膜のプラスチックチューブが用いられている。非多孔質膜の材質としては、耐薬品性の観点から、PTFEが好ましいことが開示されている。特許文献2には、ポリテトラフルオロエチレン(PTFE)等からなり、液体を透過せず気体を透過する多孔質膜のチューブを用いることが開示されている。

【0005】

非多孔質膜を用いて脱気を行う場合、非多孔質膜が孔を有しないため、脱気中に処理液が蒸発すること、および、それに伴い処理液の組成、濃度等が変化することを抑制できる。また、非多孔質膜が孔を有しないため、膜中に処理液が浸透しにくい。そのため、表面張力の高い液体だけでなく、表面張力の低い液体に対しても脱気を行うことができる。しかしながら、非多孔質膜は、気体の透過係数が低い。そのため、チューブの表面積が十分大きくなるように設計することができない場合、脱気性能が不十分となることがある。チューブの表面積を大きくできても、チューブ内の滞留液量が多くなるため実用上の問題が生じることがある。

【0006】

他方、多孔質膜は膜の両面を連通する孔を有する。そのため、多孔質膜を用いて脱気を行う場合、多孔質膜を透過しにくい液体、すなわち、表面張力の比較的高い液体に対してのみ脱気を行うことができる。多孔質膜は気体透過係数が高いため、脱気性能が非多孔質膜より優れている。それゆえ多孔質膜は、脱気装置をコンパクト化したい場合、大量の液体を処理したい場合、チューブ内の滞留液量を小さくしたい場合等において好適に用いられる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭57−165007号公報

【特許文献2】特開平08−243306号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

バイオ、医療、食品等に関連する分野では、細胞培養液、タンパク質溶液、リンパ液、血液等の水性液体が扱われる。こういった水性液体の分析、処理、使用等において、液体中の気泡がその目的を阻害する場合がある。さらに、タンパク質等は界面活性能を有し、水溶液中で界面活性剤としてふるまうため、一度発生した気泡は消滅しにくいことが多い。水性液体の表面張力は比較的高いため、こういった水性液体を脱気するためには、脱気性能のより高い、多孔質膜を用いることができる。

【0009】

しかしながら、多孔質膜を用いて脱気を行った場合、時間の経過とともに処理液中の成分が多孔質膜の表面に付着し、孔を塞ぐことがある。また、多孔質膜の表面は、成分が付着することにより、処理液に濡れやすくなる。そのため、多孔質膜の孔を通じて内部に液体が侵入し、多孔質膜中に液体がトラップされやすくなる。このように、多孔質膜を用いて脱気を行う場合、時間の経過とともに気体透過係数が低下し、脱気性能が低下しやすいという問題がある。特に、バイオ、医療、食品等に関連する分野において扱われる水性液体では、タンパク質等の成分が多孔質膜に付着することによる脱気性能の低下が著しい。

【0010】

本発明は、上述の問題に鑑みてなされたものであり、処理液中のタンパク質等の成分の付着を抑制できる脱気用多孔体およびそれを備えた脱気装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、熱可塑性樹脂からなる多孔質膜を備える脱気用多孔体であって、前記多孔質膜の少なくとも一方の表面がオキシエチレン構造単位を含むポリマーにより被覆されている脱気用多孔体を提供する。また、本発明は、別の観点から、その脱気用多孔体を備えた脱気装置を提供する。

【発明の効果】

【0012】

本発明の脱気用多孔体において、多孔質膜の表面は、オキシエチレン構造単位を含むポリマーで被覆されている。そのため、本発明の脱気用多孔体は、タンパク質等の付着を抑制し、優れた脱気性能を維持することができる。

【図面の簡単な説明】

【0013】

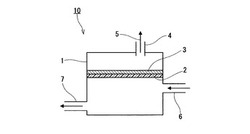

【図1】多孔体が平面形状を有する脱気装置を模式的に示す図である。

【図2】多孔体がプリーツ形状を有する脱気装置を模式的に示す図である。

【図3】多孔体がチューブ形状を有する脱気装置を模式的に示す図である。

【図4】多孔体がチューブ形状を有する別の脱気装置を模式的に示す図である。

【図5】減圧脱気法により脱気装置を使用する場合のフロー図である。

【図6】加圧脱気法により脱気装置を使用する場合のフロー図である。

【図7】脱泡試験に用いた装置を模式的に示す図である。

【発明を実施するための形態】

【0014】

以下に本発明の実施の形態を説明する。本発明の脱気用多孔体は、熱可塑性樹脂からなる多孔質膜を備える。熱可塑性樹脂としては、特に限定されないが、多孔質膜を形成し易く、疎水性が高いという観点から、ポリテトラフルオロエチレン(PTFE)、ポリプロピレン、ポリエチレン、ポリビニリデンフルオライド、ポリスルホン、ポリエーテルスルホン、ポリフェニレンスルフィドが好ましい。熱可塑性樹脂の疎水性が高いと、処理液に対する耐液圧を高めることができるため、処理液が脱気用多孔体の孔の内部へ侵入しにくくなり、処理液の適用範囲が広くなる。2種以上の熱可塑性樹脂を混合して、または、共重合体として、多孔質膜を形成してもよい。また、多孔質膜は、2種以上の多孔質膜の積層体であってもよい。

【0015】

多孔質膜は、例えば、樹脂を溶融押出し成型したのち低温延伸してから高温延伸する方法(乾式成膜法)、樹脂と被抽出剤の混合物を成形して延伸した後、被抽出剤と溶媒等で抽出および除去する方法(湿式成膜法)、樹脂を良溶媒に溶解してキャストした後、貧溶媒に浸漬して樹脂を相分離させる方法(相分離法)、粒状樹脂を加温状態で加圧融着して成形した多孔質ブロックを切削する方法等により作製することができる。

【0016】

特に、PTFEからなる多孔質膜(PTFE多孔質膜)は、その気孔率を高くしやすいため、脱気効率の高い多孔質体を得ることができる。また、PTFE多孔質膜は化学安定性に優れているため、適用範囲も広い。PTFE多孔質膜は、例えば、以下の方法により作製することができる。まず、PTFEからなるファインパウダーに適量の押出し助剤を混合してビュレット状の予備成型物を作る。これを押出し機のダイスより板状または丸棒状に押出した後、所定の厚みに圧伸する。さらに延伸して焼成することにより、気効率の高いPTFE多孔質膜が得られる。

【0017】

多孔質膜の厚みは、特に制限されるものではないが、強度の観点から、5μm以上であることが好ましく、脱気効率の観点から、3000μm以下であることが好ましい。多孔質膜の平均孔径は、例えば、0.05〜5μmであり、好ましくは、0.1〜3μmである。多孔質膜の耐水圧は、多孔質膜の最大孔径に関係しているが、脱気を差圧の印加により行ううえで、脱気効率の観点から、10kPa以上500kPa以下であることが好ましく、30kPa以上500kPa以下であることがより好ましい。なお、本明細書では、耐水圧をJIS L1092に基づいて表記する。

【0018】

本発明の脱気用多孔体(以降、単に「多孔体」と記載することがある)において、多孔質膜の表面はオキシエチレン構造単位を含むポリマー(以降、単に「ポリマー」と記載することがある)で被覆されている。なお、オキシエチレン構造単位とは、−O−CH2−CH2−で表される構造単位である。ポリマーは、オキシエチレン構造単位を有する限り特に限定されないが、例えば、ポリオキシエチレン、オキシエチレン構造単位およびその他の構造単位を含む共重合体、ポリオキシエチレンにその他の構造を結合させたもの等である。具体的なポリマーとしては、例えば、ポリオキシエチレンとポリオキシプロピレンとの共重合体や、ポリオキシエチレンにパーフルオロアルキル基を含む構造を結合させたもの等が挙げられる。これらの中でも、ポリマーは、オキシエチレン構造単位およびオキシプロピレン構造単位を含む共重合体であることが好ましく、ポリオキシエチレンおよびポリオキシプロピレンを含む共重合体であることがより好ましい。

【0019】

表面張力の観点からは、多孔質膜がPTFE等の表面張力の低い熱可塑性樹脂からなり、ポリマーの表面張力が多孔質膜の表面張力よりも高いことが好ましい。

【0020】

ポリマーの水溶性、疎水性、ポリマーがタンパク質の吸着を抑制する度合い等の、ポリマーの性質は、ポリマーの組成および分子量を制御することによって適宜調整できる。ポリマーをオキシエチレン構造単位およびオキシプロピレン構造単位を含む共重合体とした場合、オキシエチレン構造単位の含有比率およびポリマーの分子量を制御することが容易であるため、上記ポリマーの性質の調整を容易に行える。

【0021】

ポリマーがオキシエチレン構造単位(EO)およびオキシプロピレン構造単位(PO)を含む共重合体である場合、共重合体中のEOの含有量は、特に限定されないが、EOとPOとのモル比(EO:PO)で表して、例えば、5:95〜95:5である。また、当該共重合体の分子量は、特に限定されないが、重量平均で表して、例えば、1000〜50000である。

【0022】

多孔質膜へのポリマーによる被覆は、多孔質膜の片方の表面のみに対して行ってもよいし、多孔質膜の両方の表面に対して行ってもよい。ただし、片方の表面のみがポリマーで被覆された多孔体を用いて脱気を行うときは、多孔体においてポリマーにより被覆された側が、処理液と接する側(処理液側)となるように多孔体を配置する。多孔質膜の片方の表面のみをポリマーで被覆する方が、両方の表面を被覆するよりも好ましい場合がある。例えば、脱気される水性液体が、多孔体の減圧側の表面にまでしみ出す傾向にあったとしても、減圧側の表面がポリマーで被覆されていない場合、減圧側の表面が疎水性を呈するため水性液体のしみ出しを抑制できる。これにより、脱気を適用できる処理液の表面張力の範囲が広くなる。

【0023】

被覆の方法としては、ポリマーを溶解した溶液に多孔質膜をディッピングした後、熱処理によってポリマーを多孔質膜上に固定させる方法や、ポリマー鎖を化学結合により多孔質膜上に固定させる方法等が挙げられる。多孔質膜の片方の表面のみをポリマーで被覆する方法としては、例えば、多孔体の孔内に侵入しない程度に高い表面張力を有する溶媒にポリマーを溶解させて得られる溶液中に、多孔質膜をディッピングする方法、多孔質膜の表面に上記溶液をスプレー塗布した後、乾燥させる方法、多孔質膜の片面をマスキング用シート材で被覆し、これを上記溶液中にディッピングする方法等が挙げられる。

【0024】

水性液体中のタンパク質分子は、疎水性基が内側、親水性基が外側(溶液側)に配向するような立体構造をとっている。タンパク質分子の近傍には、タンパク質分子の親水性基と水和した層(水和層)が存在すると考えられている。このような水性液体の脱気を、オキシエチレン構造単位を有するポリマーで被覆されていない多孔質膜を用いて行った場合、以下のような問題が生じる。多孔質膜の表面は疎水性であるため、この疎水性表面においてタンパク質分子の立体構造が崩れ、タンパク質分子の親水性基が多孔質膜の疎水性表面に吸着される。その結果、多孔質膜の気孔が塞がれ、時間とともに脱気性能が低下する。

【0025】

他方、多孔質膜の表面がオキシエチレン構造単位を有するポリマーで被覆された多孔体を用いて水性液体の脱気を行った場合、多孔体の表面にはタンパク質が吸着されにくい。これは、多孔体の表面に存在するオキシエチレン構造単位は水性液体と接することにより、水和された状態をとっているため、多孔体の表面においてタンパク質分子の立体構造が破壊されないからである。また、水性液体に接した多孔体の表面において、オキシエチレン構造単位を有するポリマー鎖はグラフト状になっていると考えられる。このような状態は、タンパク質に対して排除体積効果を有する、すなわち、多孔体の表面へのタンパク質の接近を抑制するようにはたらくと推測される。

【0026】

本発明の脱気装置は脱気用多孔体を備える。脱気装置における脱気用多孔体の形状は、特に限定されるものではないが、例えば、平膜状、プリーツ形状、チューブ状とすることができる。

【0027】

また、脱気用多孔体として、複数枚の脱気用多孔体を積層させて用いてもよい。例えば、脱気用多孔体を一枚しか用いなかったとき、減圧下での脱気と、脱気終了後に常圧に戻すこととを繰り返すうちに、処理液が多孔体の孔の中へ侵入して脱気性能が低下する場合がある。このような場合、複数枚の脱気用多孔体を積層させて用いて脱気を行うことにより、上記のような処理液の侵入を阻止することができる。複数枚の脱気用多孔体を積層させて用いる場合、積層される多孔体同士は接していてもよいし、離れていてもよい。なお、脱気効率の観点から、多孔体の積層数は、例えば、2〜5枚であり、積層される多孔体の合計の厚みは、例えば、30〜1000μmである。

【0028】

脱気用多孔体の強度を補うために、通気性を有する補強材(通気性支持体)を積層させてもよい。なお、このような積層体を用いる場合は、脱気装置において処理液の反対側に通気性支持体がくるように積層体を配置する。通気性支持体としては、例えば、不織布、メッシュ、ネット、織布、樹脂多孔体、無機多孔体等が挙げられる。

【0029】

図1は、脱気用多孔体の形状を平膜状とした場合の脱気装置10の断面を示す模式図である。脱気装置10はチャンバー1内に平膜状の脱気用多孔体2を備え、脱気用多孔体2の減圧側には補強パンチ板3が積層されている。チャンバー1は、例えばプラスチックや金属等からなる。チャンバー1には、脱気用多孔体2の減圧側において、減圧口4が設けられている。チャンバー1には、脱気用多孔体2の処理液側において、液入口6および液出口7が設けられており、処理液は液入口6から液出口7へと流される。減圧口4は真空ポンプ等の減圧装置(図示せず)と連結され、処理液中の気体は矢印5の方向へと流れることにより脱気が行われる。

【0030】

図2は、脱気用多孔体の形状をプリーツ形状とした場合の脱気装置11の断面を示す模式図である。脱気装置11はチャンバー1内にプリーツ形状の脱気用多孔体12を備え、脱気用多孔体12の減圧側には補強用不織布13が積層されている。脱気装置11のその他の構成は脱気装置10の構成と同様である。

【0031】

この他にも、ネット等の気体透過スペーサを挟んだ2枚の脱気用多孔体を封筒状に接着し、これと液体流路スペーサとを交互に重ね合わせたものを、減圧口と液入口と液出口とを有するチャンバーに収容して脱気装置としてもよい。重ね合わせる形状としてはスパイラル形状やプリーツ形状等が挙げられる。

【0032】

図3、図4はそれぞれ脱気用多孔体の形状をチューブ状とした場合の脱気装置20、30の断面を示す模式図である。図3では複数のチューブ状の脱気用多孔体18がU字の束にまとめられ、端部が液入口16および液出口17につなげられている。図4のように、複数のチューブ状の脱気用多孔体28を直線状の束にまとめて使用してもよい。また、脱気装置20、30はチューブ内に処理液を通すように構成されているが、この他にも、チャンバーとチューブとの間に処理液を通し、チューブ内を減圧にするといった構成を採用してもよい。

【0033】

本発明の脱気装置は例えば減圧脱気法や加圧脱気法によって使用することができる。図5は、脱気装置33を減圧脱気法により使用した場合のフロー図である。処理液は送液装置32によって脱気装置33へ送られる。送液装置32はチューブポンプ、送液ポンプ等である。脱気装置33内では、脱気用多孔体を介して処理液と反対側(真空側)が真空ポンプ31により減圧される。それにより、処理液中の気泡および溶存気体が除去され、脱気後の透過液体は脱気装置33の外へと流れる。図6は、脱気装置33を加圧脱気法により使用した場合のフロー図である。処理液はガス加圧送液装置等の加圧装置35によって加圧され、脱気装置33へ送られる。脱気装置33内では、脱気用多孔体の真空側が大気に開放されている。この場合、真空ポンプを用いる場合と比べて脱気性能は劣るが、処理液に印加されている圧力と大気圧との差圧によって気体が矢印34の向きに流れ、処理液中の気泡および溶存気体が除去される。

【実施例】

【0034】

以下、実施例によって本発明を具体的に説明する。なお、本発明は実施例に限定されるものではない。

【0035】

(実施例1)

ポリオキシエチレン−ポリオキシプロピレン共重合体(PEO−PPO共重合体)の1wt%エタノール溶液を調製した。この溶液中に、厚み85μm、平均孔径0.2μm、ガーレー通気度21秒、耐水圧350kPa、気孔率75%であるPTFE多孔質膜を浸漬した。PEO−PPO共重合体におけるオキシエチレン構造単位(EO)とオキシプロピレン構造単位(PO)とのモル比がEO:PO=10:90であり、分子量(重量平均)は4300であった。浸漬後のPTFE多孔質膜に対して熱処理を120℃にて行い、溶媒を除去させることにより、脱気用多孔体を得た。多孔体のガーレー通気度は20秒であった。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は20秒であった。走査型電子顕微鏡(SEM)にて多孔体の表面を観察したところ、アルブミン浸漬の前後で顕著な変化は観察されなかった。

【0036】

(実施例2)

厚み85μm、平均孔径3μm、ガーレー通気度1.0秒、耐水圧30kPa、気孔率82%であるPTFE多孔質膜を用いた以外は、実施例1と同様にして脱気用多孔体を得た。多孔体のガーレー通気度は0.8秒であった。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は0.9秒であった。SEMにて多孔体の表面を観察したところ、アルブミン浸漬の前後で顕著な変化は観察されなかった。

【0037】

(実施例3)

EO:PO=80:20、分子量16000であるPEO−PPO共重合体を濃度1wt%にて、エタノール水(水:エタノール=5wt%:95wt%)に溶解させた。この溶液中に、実施例1と同じPTFE多孔質膜を浸漬し、実施例1と同様にして脱気用多孔体を得た。多孔体のガーレー通気度は20秒であった。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は22秒であった。SEMにて多孔体の表面を観察したところ、アルブミン浸漬の前後で顕著な変化は観察されなかった。

【0038】

(実施例4)

構造式が(CF3)2C(F)−C7F14−CH2−CH(OH)CH2−O−(CH2CH2−O−)9Hで表される、ポリオキシエチレン−パーフルオロアルキル付加物の、1wt%アセトン溶液を調製した。この溶液中に、実施例1と同じPTFE多孔質膜を浸漬し、実施例1と同様にして脱気用多孔体を得た。多孔体のガーレー通気度は21秒であった。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は26秒であった。SEMにて多孔体の表面を観察したところ、アルブミン浸漬の前後で顕著な変化は観察されなかった。

【0039】

(比較例1)

実施例1のPTFE多孔質膜(厚み85μm、平均孔径0.2μm、ガーレー通気度21秒、耐水圧350kPa、気孔率75%)を脱気用多孔体として用いた。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は60秒であった。SEMにて多孔体の表面を観察したところ、アルブミン浸漬後では、気孔が付着物によって塞がれている部分があった。これにより、通気度は悪化したと考えられる。このような多孔体を用いて脱気を行った場合、時間の経過とともに多孔体の表面が付着物で覆われることにより、表面気孔率が低下し、多孔体の厚みも増大するため、脱気効率が低下する。

【0040】

(比較例2)

実施例2のPTFE多孔質膜(厚み85μm、平均孔径3μm、ガーレー通気度1.0秒、耐水圧30kPa、気孔率82%)を脱気用多孔体として用いた。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は3秒であった。SEMにて多孔体の表面を観察したところ、アルブミン浸漬後では、気孔が付着物によって塞がれている部分があった。このような多孔体を用いて脱気を行った場合、時間の経過とともに多孔体の表面が付着物で覆われることにより、脱気効率が低下する。

【0041】

以上のことから、多孔質膜がオキシエチレン構造単位を含むポリマーで被覆された多孔体を用いることにより、多孔体の表面へのタンパク質の吸着が抑制されることが確認された。

【0042】

また、実施例1〜4および比較例1,2の脱気用多孔体に対して、脱泡試験を行った。脱泡試験は図7に示すような脱泡試験装置100を用いて行った。圧力計51を備え、真空ポンプ52と連通した器具に、補強材3介して脱気用多孔体2を取り付けた。補強材3としては、厚さが200μm、通気度がフラジールで表して0.6cm3・cm-2・s-1である超高分子量ポリエチレン多孔質膜を用いた。タンパク質水溶液50として、牛血清アルブミン4wt%水溶液を用い、これを容器に入れた。タンパク質水溶液50中には無数の細かい泡が含まれていた。図7に示すように、脱気用多孔体2をタンパク質水溶液50に1時間接触させた。その後、真空ポンプを作動させて減圧0.2気圧にて吸引を行った。吸引開始後10分が経過したときの、タンパク質水溶液50における泡の状態を観察した。その結果、実施例1〜4の脱気用多孔体を用いた場合では、泡が消滅していた。比較例1,2の脱気用多孔体を用いた場合では、泡が残存していた。

【0043】

以上のことから、オキシエチレン構造単位を含むポリマーで被覆された多孔体を用いて脱気を行った場合、多孔体へのタンパク質の吸着が抑制され、優れた脱気性能を維持できることが確認できた。

【産業上の利用可能性】

【0044】

本発明の脱気用多孔体は、脱気装置をコンパクト化したい場合、大量の液体を処理したい場合、チューブ内の滞留液量を小さくしたい場合等において好適に用いられる。本発明の脱気用多孔体は、特に、バイオ、医療、食品等に関連する分野において、細胞培養液、タンパク質溶液、リンパ液、血液等の水性液体を脱気するために好適に用いられる。

【符号の説明】

【0045】

1 チャンバー

2、12 脱気用多孔体

3 補強パンチ板

13 補強用不織布

4 減圧口

5 気体の流れ

6、16 液入口

7、17 液出口

10、11、20、30 脱気装置

18、28 チューブ束

31 真空ポンプ

32 送液装置

33 モジュール

34 気体の流れ

35 加圧装置

50 タンパク質水溶液

51 圧力計

52 真空ポンプ

100 脱泡試験装置

【技術分野】

【0001】

本発明は、液体、特に、タンパク質等の生体由来物質を含む水性液体や培養液等を脱気するために用いられる多孔体に関する。また、本発明は、その多孔体を用いる脱気装置に関する。

【背景技術】

【0002】

半導体、分析、化学品製造等、様々な分野において、液体中の気泡および溶存気体を除去することが求められている。例えば、半導体の分野において、薬液に溶存気体または気泡が含まれている場合、ウェハ上に処理斑等の欠陥が生じることがある。この原因としては、窒素ガスにより圧送された薬液がノズルより吐出される際に、薬液に加えられていた圧力が大気圧に戻るため、薬液中の溶存気体が気泡となって現れることが挙げられる。分析の分野では、例えば、高速液体クロマトグラフィー(HPLC)を行う際、移動相である液体中に気泡が存在すると、気泡がカラムを傷めたり、ノイズとなって分析結果に影響を与えたりすることがある。

【0003】

このような気泡の発生を抑制するため、使用前にあらかじめ脱気装置等で液体中の溶存気体を除去することが行われている。液体中の溶存気体を除去する方法としては、減圧脱気法が好適に採用されている。減圧脱気法では、気体透過性を有する膜の片側(処理液側)に処理液を配置し、膜の反対側(減圧側)を減圧する。膜の減圧側の気体分圧が処理液側の気体分圧よりも低くなるように、気体の濃度勾配を形成することによって、処理液中の溶存気体および気泡が除去される。減圧脱気法による脱気装置は、例えば、真空ポンプ等の減圧装置と連結された脱気用密閉容器と、この密閉容器内に収容された、気体透過性に優れる膜材からなるチューブとを備える。処理液は、このチューブ内を流れることにより脱気される。

【0004】

気体透過性を有する膜としては、非多孔質膜または多孔質膜が用いられている。例えば、特許文献1では、フッ素系樹脂等からなり、孔を有しない、すなわち非多孔質膜のプラスチックチューブが用いられている。非多孔質膜の材質としては、耐薬品性の観点から、PTFEが好ましいことが開示されている。特許文献2には、ポリテトラフルオロエチレン(PTFE)等からなり、液体を透過せず気体を透過する多孔質膜のチューブを用いることが開示されている。

【0005】

非多孔質膜を用いて脱気を行う場合、非多孔質膜が孔を有しないため、脱気中に処理液が蒸発すること、および、それに伴い処理液の組成、濃度等が変化することを抑制できる。また、非多孔質膜が孔を有しないため、膜中に処理液が浸透しにくい。そのため、表面張力の高い液体だけでなく、表面張力の低い液体に対しても脱気を行うことができる。しかしながら、非多孔質膜は、気体の透過係数が低い。そのため、チューブの表面積が十分大きくなるように設計することができない場合、脱気性能が不十分となることがある。チューブの表面積を大きくできても、チューブ内の滞留液量が多くなるため実用上の問題が生じることがある。

【0006】

他方、多孔質膜は膜の両面を連通する孔を有する。そのため、多孔質膜を用いて脱気を行う場合、多孔質膜を透過しにくい液体、すなわち、表面張力の比較的高い液体に対してのみ脱気を行うことができる。多孔質膜は気体透過係数が高いため、脱気性能が非多孔質膜より優れている。それゆえ多孔質膜は、脱気装置をコンパクト化したい場合、大量の液体を処理したい場合、チューブ内の滞留液量を小さくしたい場合等において好適に用いられる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭57−165007号公報

【特許文献2】特開平08−243306号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

バイオ、医療、食品等に関連する分野では、細胞培養液、タンパク質溶液、リンパ液、血液等の水性液体が扱われる。こういった水性液体の分析、処理、使用等において、液体中の気泡がその目的を阻害する場合がある。さらに、タンパク質等は界面活性能を有し、水溶液中で界面活性剤としてふるまうため、一度発生した気泡は消滅しにくいことが多い。水性液体の表面張力は比較的高いため、こういった水性液体を脱気するためには、脱気性能のより高い、多孔質膜を用いることができる。

【0009】

しかしながら、多孔質膜を用いて脱気を行った場合、時間の経過とともに処理液中の成分が多孔質膜の表面に付着し、孔を塞ぐことがある。また、多孔質膜の表面は、成分が付着することにより、処理液に濡れやすくなる。そのため、多孔質膜の孔を通じて内部に液体が侵入し、多孔質膜中に液体がトラップされやすくなる。このように、多孔質膜を用いて脱気を行う場合、時間の経過とともに気体透過係数が低下し、脱気性能が低下しやすいという問題がある。特に、バイオ、医療、食品等に関連する分野において扱われる水性液体では、タンパク質等の成分が多孔質膜に付着することによる脱気性能の低下が著しい。

【0010】

本発明は、上述の問題に鑑みてなされたものであり、処理液中のタンパク質等の成分の付着を抑制できる脱気用多孔体およびそれを備えた脱気装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、熱可塑性樹脂からなる多孔質膜を備える脱気用多孔体であって、前記多孔質膜の少なくとも一方の表面がオキシエチレン構造単位を含むポリマーにより被覆されている脱気用多孔体を提供する。また、本発明は、別の観点から、その脱気用多孔体を備えた脱気装置を提供する。

【発明の効果】

【0012】

本発明の脱気用多孔体において、多孔質膜の表面は、オキシエチレン構造単位を含むポリマーで被覆されている。そのため、本発明の脱気用多孔体は、タンパク質等の付着を抑制し、優れた脱気性能を維持することができる。

【図面の簡単な説明】

【0013】

【図1】多孔体が平面形状を有する脱気装置を模式的に示す図である。

【図2】多孔体がプリーツ形状を有する脱気装置を模式的に示す図である。

【図3】多孔体がチューブ形状を有する脱気装置を模式的に示す図である。

【図4】多孔体がチューブ形状を有する別の脱気装置を模式的に示す図である。

【図5】減圧脱気法により脱気装置を使用する場合のフロー図である。

【図6】加圧脱気法により脱気装置を使用する場合のフロー図である。

【図7】脱泡試験に用いた装置を模式的に示す図である。

【発明を実施するための形態】

【0014】

以下に本発明の実施の形態を説明する。本発明の脱気用多孔体は、熱可塑性樹脂からなる多孔質膜を備える。熱可塑性樹脂としては、特に限定されないが、多孔質膜を形成し易く、疎水性が高いという観点から、ポリテトラフルオロエチレン(PTFE)、ポリプロピレン、ポリエチレン、ポリビニリデンフルオライド、ポリスルホン、ポリエーテルスルホン、ポリフェニレンスルフィドが好ましい。熱可塑性樹脂の疎水性が高いと、処理液に対する耐液圧を高めることができるため、処理液が脱気用多孔体の孔の内部へ侵入しにくくなり、処理液の適用範囲が広くなる。2種以上の熱可塑性樹脂を混合して、または、共重合体として、多孔質膜を形成してもよい。また、多孔質膜は、2種以上の多孔質膜の積層体であってもよい。

【0015】

多孔質膜は、例えば、樹脂を溶融押出し成型したのち低温延伸してから高温延伸する方法(乾式成膜法)、樹脂と被抽出剤の混合物を成形して延伸した後、被抽出剤と溶媒等で抽出および除去する方法(湿式成膜法)、樹脂を良溶媒に溶解してキャストした後、貧溶媒に浸漬して樹脂を相分離させる方法(相分離法)、粒状樹脂を加温状態で加圧融着して成形した多孔質ブロックを切削する方法等により作製することができる。

【0016】

特に、PTFEからなる多孔質膜(PTFE多孔質膜)は、その気孔率を高くしやすいため、脱気効率の高い多孔質体を得ることができる。また、PTFE多孔質膜は化学安定性に優れているため、適用範囲も広い。PTFE多孔質膜は、例えば、以下の方法により作製することができる。まず、PTFEからなるファインパウダーに適量の押出し助剤を混合してビュレット状の予備成型物を作る。これを押出し機のダイスより板状または丸棒状に押出した後、所定の厚みに圧伸する。さらに延伸して焼成することにより、気効率の高いPTFE多孔質膜が得られる。

【0017】

多孔質膜の厚みは、特に制限されるものではないが、強度の観点から、5μm以上であることが好ましく、脱気効率の観点から、3000μm以下であることが好ましい。多孔質膜の平均孔径は、例えば、0.05〜5μmであり、好ましくは、0.1〜3μmである。多孔質膜の耐水圧は、多孔質膜の最大孔径に関係しているが、脱気を差圧の印加により行ううえで、脱気効率の観点から、10kPa以上500kPa以下であることが好ましく、30kPa以上500kPa以下であることがより好ましい。なお、本明細書では、耐水圧をJIS L1092に基づいて表記する。

【0018】

本発明の脱気用多孔体(以降、単に「多孔体」と記載することがある)において、多孔質膜の表面はオキシエチレン構造単位を含むポリマー(以降、単に「ポリマー」と記載することがある)で被覆されている。なお、オキシエチレン構造単位とは、−O−CH2−CH2−で表される構造単位である。ポリマーは、オキシエチレン構造単位を有する限り特に限定されないが、例えば、ポリオキシエチレン、オキシエチレン構造単位およびその他の構造単位を含む共重合体、ポリオキシエチレンにその他の構造を結合させたもの等である。具体的なポリマーとしては、例えば、ポリオキシエチレンとポリオキシプロピレンとの共重合体や、ポリオキシエチレンにパーフルオロアルキル基を含む構造を結合させたもの等が挙げられる。これらの中でも、ポリマーは、オキシエチレン構造単位およびオキシプロピレン構造単位を含む共重合体であることが好ましく、ポリオキシエチレンおよびポリオキシプロピレンを含む共重合体であることがより好ましい。

【0019】

表面張力の観点からは、多孔質膜がPTFE等の表面張力の低い熱可塑性樹脂からなり、ポリマーの表面張力が多孔質膜の表面張力よりも高いことが好ましい。

【0020】

ポリマーの水溶性、疎水性、ポリマーがタンパク質の吸着を抑制する度合い等の、ポリマーの性質は、ポリマーの組成および分子量を制御することによって適宜調整できる。ポリマーをオキシエチレン構造単位およびオキシプロピレン構造単位を含む共重合体とした場合、オキシエチレン構造単位の含有比率およびポリマーの分子量を制御することが容易であるため、上記ポリマーの性質の調整を容易に行える。

【0021】

ポリマーがオキシエチレン構造単位(EO)およびオキシプロピレン構造単位(PO)を含む共重合体である場合、共重合体中のEOの含有量は、特に限定されないが、EOとPOとのモル比(EO:PO)で表して、例えば、5:95〜95:5である。また、当該共重合体の分子量は、特に限定されないが、重量平均で表して、例えば、1000〜50000である。

【0022】

多孔質膜へのポリマーによる被覆は、多孔質膜の片方の表面のみに対して行ってもよいし、多孔質膜の両方の表面に対して行ってもよい。ただし、片方の表面のみがポリマーで被覆された多孔体を用いて脱気を行うときは、多孔体においてポリマーにより被覆された側が、処理液と接する側(処理液側)となるように多孔体を配置する。多孔質膜の片方の表面のみをポリマーで被覆する方が、両方の表面を被覆するよりも好ましい場合がある。例えば、脱気される水性液体が、多孔体の減圧側の表面にまでしみ出す傾向にあったとしても、減圧側の表面がポリマーで被覆されていない場合、減圧側の表面が疎水性を呈するため水性液体のしみ出しを抑制できる。これにより、脱気を適用できる処理液の表面張力の範囲が広くなる。

【0023】

被覆の方法としては、ポリマーを溶解した溶液に多孔質膜をディッピングした後、熱処理によってポリマーを多孔質膜上に固定させる方法や、ポリマー鎖を化学結合により多孔質膜上に固定させる方法等が挙げられる。多孔質膜の片方の表面のみをポリマーで被覆する方法としては、例えば、多孔体の孔内に侵入しない程度に高い表面張力を有する溶媒にポリマーを溶解させて得られる溶液中に、多孔質膜をディッピングする方法、多孔質膜の表面に上記溶液をスプレー塗布した後、乾燥させる方法、多孔質膜の片面をマスキング用シート材で被覆し、これを上記溶液中にディッピングする方法等が挙げられる。

【0024】

水性液体中のタンパク質分子は、疎水性基が内側、親水性基が外側(溶液側)に配向するような立体構造をとっている。タンパク質分子の近傍には、タンパク質分子の親水性基と水和した層(水和層)が存在すると考えられている。このような水性液体の脱気を、オキシエチレン構造単位を有するポリマーで被覆されていない多孔質膜を用いて行った場合、以下のような問題が生じる。多孔質膜の表面は疎水性であるため、この疎水性表面においてタンパク質分子の立体構造が崩れ、タンパク質分子の親水性基が多孔質膜の疎水性表面に吸着される。その結果、多孔質膜の気孔が塞がれ、時間とともに脱気性能が低下する。

【0025】

他方、多孔質膜の表面がオキシエチレン構造単位を有するポリマーで被覆された多孔体を用いて水性液体の脱気を行った場合、多孔体の表面にはタンパク質が吸着されにくい。これは、多孔体の表面に存在するオキシエチレン構造単位は水性液体と接することにより、水和された状態をとっているため、多孔体の表面においてタンパク質分子の立体構造が破壊されないからである。また、水性液体に接した多孔体の表面において、オキシエチレン構造単位を有するポリマー鎖はグラフト状になっていると考えられる。このような状態は、タンパク質に対して排除体積効果を有する、すなわち、多孔体の表面へのタンパク質の接近を抑制するようにはたらくと推測される。

【0026】

本発明の脱気装置は脱気用多孔体を備える。脱気装置における脱気用多孔体の形状は、特に限定されるものではないが、例えば、平膜状、プリーツ形状、チューブ状とすることができる。

【0027】

また、脱気用多孔体として、複数枚の脱気用多孔体を積層させて用いてもよい。例えば、脱気用多孔体を一枚しか用いなかったとき、減圧下での脱気と、脱気終了後に常圧に戻すこととを繰り返すうちに、処理液が多孔体の孔の中へ侵入して脱気性能が低下する場合がある。このような場合、複数枚の脱気用多孔体を積層させて用いて脱気を行うことにより、上記のような処理液の侵入を阻止することができる。複数枚の脱気用多孔体を積層させて用いる場合、積層される多孔体同士は接していてもよいし、離れていてもよい。なお、脱気効率の観点から、多孔体の積層数は、例えば、2〜5枚であり、積層される多孔体の合計の厚みは、例えば、30〜1000μmである。

【0028】

脱気用多孔体の強度を補うために、通気性を有する補強材(通気性支持体)を積層させてもよい。なお、このような積層体を用いる場合は、脱気装置において処理液の反対側に通気性支持体がくるように積層体を配置する。通気性支持体としては、例えば、不織布、メッシュ、ネット、織布、樹脂多孔体、無機多孔体等が挙げられる。

【0029】

図1は、脱気用多孔体の形状を平膜状とした場合の脱気装置10の断面を示す模式図である。脱気装置10はチャンバー1内に平膜状の脱気用多孔体2を備え、脱気用多孔体2の減圧側には補強パンチ板3が積層されている。チャンバー1は、例えばプラスチックや金属等からなる。チャンバー1には、脱気用多孔体2の減圧側において、減圧口4が設けられている。チャンバー1には、脱気用多孔体2の処理液側において、液入口6および液出口7が設けられており、処理液は液入口6から液出口7へと流される。減圧口4は真空ポンプ等の減圧装置(図示せず)と連結され、処理液中の気体は矢印5の方向へと流れることにより脱気が行われる。

【0030】

図2は、脱気用多孔体の形状をプリーツ形状とした場合の脱気装置11の断面を示す模式図である。脱気装置11はチャンバー1内にプリーツ形状の脱気用多孔体12を備え、脱気用多孔体12の減圧側には補強用不織布13が積層されている。脱気装置11のその他の構成は脱気装置10の構成と同様である。

【0031】

この他にも、ネット等の気体透過スペーサを挟んだ2枚の脱気用多孔体を封筒状に接着し、これと液体流路スペーサとを交互に重ね合わせたものを、減圧口と液入口と液出口とを有するチャンバーに収容して脱気装置としてもよい。重ね合わせる形状としてはスパイラル形状やプリーツ形状等が挙げられる。

【0032】

図3、図4はそれぞれ脱気用多孔体の形状をチューブ状とした場合の脱気装置20、30の断面を示す模式図である。図3では複数のチューブ状の脱気用多孔体18がU字の束にまとめられ、端部が液入口16および液出口17につなげられている。図4のように、複数のチューブ状の脱気用多孔体28を直線状の束にまとめて使用してもよい。また、脱気装置20、30はチューブ内に処理液を通すように構成されているが、この他にも、チャンバーとチューブとの間に処理液を通し、チューブ内を減圧にするといった構成を採用してもよい。

【0033】

本発明の脱気装置は例えば減圧脱気法や加圧脱気法によって使用することができる。図5は、脱気装置33を減圧脱気法により使用した場合のフロー図である。処理液は送液装置32によって脱気装置33へ送られる。送液装置32はチューブポンプ、送液ポンプ等である。脱気装置33内では、脱気用多孔体を介して処理液と反対側(真空側)が真空ポンプ31により減圧される。それにより、処理液中の気泡および溶存気体が除去され、脱気後の透過液体は脱気装置33の外へと流れる。図6は、脱気装置33を加圧脱気法により使用した場合のフロー図である。処理液はガス加圧送液装置等の加圧装置35によって加圧され、脱気装置33へ送られる。脱気装置33内では、脱気用多孔体の真空側が大気に開放されている。この場合、真空ポンプを用いる場合と比べて脱気性能は劣るが、処理液に印加されている圧力と大気圧との差圧によって気体が矢印34の向きに流れ、処理液中の気泡および溶存気体が除去される。

【実施例】

【0034】

以下、実施例によって本発明を具体的に説明する。なお、本発明は実施例に限定されるものではない。

【0035】

(実施例1)

ポリオキシエチレン−ポリオキシプロピレン共重合体(PEO−PPO共重合体)の1wt%エタノール溶液を調製した。この溶液中に、厚み85μm、平均孔径0.2μm、ガーレー通気度21秒、耐水圧350kPa、気孔率75%であるPTFE多孔質膜を浸漬した。PEO−PPO共重合体におけるオキシエチレン構造単位(EO)とオキシプロピレン構造単位(PO)とのモル比がEO:PO=10:90であり、分子量(重量平均)は4300であった。浸漬後のPTFE多孔質膜に対して熱処理を120℃にて行い、溶媒を除去させることにより、脱気用多孔体を得た。多孔体のガーレー通気度は20秒であった。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は20秒であった。走査型電子顕微鏡(SEM)にて多孔体の表面を観察したところ、アルブミン浸漬の前後で顕著な変化は観察されなかった。

【0036】

(実施例2)

厚み85μm、平均孔径3μm、ガーレー通気度1.0秒、耐水圧30kPa、気孔率82%であるPTFE多孔質膜を用いた以外は、実施例1と同様にして脱気用多孔体を得た。多孔体のガーレー通気度は0.8秒であった。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は0.9秒であった。SEMにて多孔体の表面を観察したところ、アルブミン浸漬の前後で顕著な変化は観察されなかった。

【0037】

(実施例3)

EO:PO=80:20、分子量16000であるPEO−PPO共重合体を濃度1wt%にて、エタノール水(水:エタノール=5wt%:95wt%)に溶解させた。この溶液中に、実施例1と同じPTFE多孔質膜を浸漬し、実施例1と同様にして脱気用多孔体を得た。多孔体のガーレー通気度は20秒であった。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は22秒であった。SEMにて多孔体の表面を観察したところ、アルブミン浸漬の前後で顕著な変化は観察されなかった。

【0038】

(実施例4)

構造式が(CF3)2C(F)−C7F14−CH2−CH(OH)CH2−O−(CH2CH2−O−)9Hで表される、ポリオキシエチレン−パーフルオロアルキル付加物の、1wt%アセトン溶液を調製した。この溶液中に、実施例1と同じPTFE多孔質膜を浸漬し、実施例1と同様にして脱気用多孔体を得た。多孔体のガーレー通気度は21秒であった。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は26秒であった。SEMにて多孔体の表面を観察したところ、アルブミン浸漬の前後で顕著な変化は観察されなかった。

【0039】

(比較例1)

実施例1のPTFE多孔質膜(厚み85μm、平均孔径0.2μm、ガーレー通気度21秒、耐水圧350kPa、気孔率75%)を脱気用多孔体として用いた。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は60秒であった。SEMにて多孔体の表面を観察したところ、アルブミン浸漬後では、気孔が付着物によって塞がれている部分があった。これにより、通気度は悪化したと考えられる。このような多孔体を用いて脱気を行った場合、時間の経過とともに多孔体の表面が付着物で覆われることにより、表面気孔率が低下し、多孔体の厚みも増大するため、脱気効率が低下する。

【0040】

(比較例2)

実施例2のPTFE多孔質膜(厚み85μm、平均孔径3μm、ガーレー通気度1.0秒、耐水圧30kPa、気孔率82%)を脱気用多孔体として用いた。この多孔体を牛血清アルブミン4wt%水溶液に5分間浸漬して、蒸留水で3度洗浄した後、風乾した。風乾後の多孔体のガーレー通気度は3秒であった。SEMにて多孔体の表面を観察したところ、アルブミン浸漬後では、気孔が付着物によって塞がれている部分があった。このような多孔体を用いて脱気を行った場合、時間の経過とともに多孔体の表面が付着物で覆われることにより、脱気効率が低下する。

【0041】

以上のことから、多孔質膜がオキシエチレン構造単位を含むポリマーで被覆された多孔体を用いることにより、多孔体の表面へのタンパク質の吸着が抑制されることが確認された。

【0042】

また、実施例1〜4および比較例1,2の脱気用多孔体に対して、脱泡試験を行った。脱泡試験は図7に示すような脱泡試験装置100を用いて行った。圧力計51を備え、真空ポンプ52と連通した器具に、補強材3介して脱気用多孔体2を取り付けた。補強材3としては、厚さが200μm、通気度がフラジールで表して0.6cm3・cm-2・s-1である超高分子量ポリエチレン多孔質膜を用いた。タンパク質水溶液50として、牛血清アルブミン4wt%水溶液を用い、これを容器に入れた。タンパク質水溶液50中には無数の細かい泡が含まれていた。図7に示すように、脱気用多孔体2をタンパク質水溶液50に1時間接触させた。その後、真空ポンプを作動させて減圧0.2気圧にて吸引を行った。吸引開始後10分が経過したときの、タンパク質水溶液50における泡の状態を観察した。その結果、実施例1〜4の脱気用多孔体を用いた場合では、泡が消滅していた。比較例1,2の脱気用多孔体を用いた場合では、泡が残存していた。

【0043】

以上のことから、オキシエチレン構造単位を含むポリマーで被覆された多孔体を用いて脱気を行った場合、多孔体へのタンパク質の吸着が抑制され、優れた脱気性能を維持できることが確認できた。

【産業上の利用可能性】

【0044】

本発明の脱気用多孔体は、脱気装置をコンパクト化したい場合、大量の液体を処理したい場合、チューブ内の滞留液量を小さくしたい場合等において好適に用いられる。本発明の脱気用多孔体は、特に、バイオ、医療、食品等に関連する分野において、細胞培養液、タンパク質溶液、リンパ液、血液等の水性液体を脱気するために好適に用いられる。

【符号の説明】

【0045】

1 チャンバー

2、12 脱気用多孔体

3 補強パンチ板

13 補強用不織布

4 減圧口

5 気体の流れ

6、16 液入口

7、17 液出口

10、11、20、30 脱気装置

18、28 チューブ束

31 真空ポンプ

32 送液装置

33 モジュール

34 気体の流れ

35 加圧装置

50 タンパク質水溶液

51 圧力計

52 真空ポンプ

100 脱泡試験装置

【特許請求の範囲】

【請求項1】

熱可塑性樹脂からなる多孔質膜を備える脱気用多孔体であって、前記多孔質膜の少なくとも一方の表面がオキシエチレン構造単位を含むポリマーにより被覆されている脱気用多孔体。

【請求項2】

前記ポリマーが、オキシエチレン構造単位およびオキシプロピレン構造単位を含む共重合体である請求項1に記載の脱気用多孔体。

【請求項3】

前記熱可塑性樹脂が、ポリテトラフルオロエチレン、ポリプロピレン、ポリエチレン、ポリビニリデンフルオライド、ポリスルホン、ポリエーテルスルホン、およびポリフェニレンスルフィドからなる群より選ばれる少なくとも1種を含む請求項1または2に記載の脱気用多孔体。

【請求項4】

前記多孔質膜の厚みが5μm〜3000μmである、請求項1〜3のいずれかに記載の脱気用多孔体。

【請求項5】

前記多孔質膜の耐水圧が10kPa〜500kPaである、請求項1〜4のいずれかに記載の脱気用多孔体。

【請求項6】

請求項1〜5のいずれかに記載の脱気用多孔体を備えた脱気装置。

【請求項1】

熱可塑性樹脂からなる多孔質膜を備える脱気用多孔体であって、前記多孔質膜の少なくとも一方の表面がオキシエチレン構造単位を含むポリマーにより被覆されている脱気用多孔体。

【請求項2】

前記ポリマーが、オキシエチレン構造単位およびオキシプロピレン構造単位を含む共重合体である請求項1に記載の脱気用多孔体。

【請求項3】

前記熱可塑性樹脂が、ポリテトラフルオロエチレン、ポリプロピレン、ポリエチレン、ポリビニリデンフルオライド、ポリスルホン、ポリエーテルスルホン、およびポリフェニレンスルフィドからなる群より選ばれる少なくとも1種を含む請求項1または2に記載の脱気用多孔体。

【請求項4】

前記多孔質膜の厚みが5μm〜3000μmである、請求項1〜3のいずれかに記載の脱気用多孔体。

【請求項5】

前記多孔質膜の耐水圧が10kPa〜500kPaである、請求項1〜4のいずれかに記載の脱気用多孔体。

【請求項6】

請求項1〜5のいずれかに記載の脱気用多孔体を備えた脱気装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−571(P2012−571A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−138098(P2010−138098)

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]