脱気装置および脱気システム

【課題】液漏れの検知を速やかに行える脱気装置を提供する。

【解決手段】本発明の脱気装置1は、底部23と開口部24を有するチャンバー本体22と、そのチャンバー本体22の開口部24に取り付けられた蓋部21とを含み、被脱気液体が出入する流入口11および流出口12、ならびに、減圧装置を接続する真空引き口13が形成された減圧チャンバー2を備えている。減圧チャンバー2内には、一方の端部が流入口11に接続され、他方の端部が流出口12に接続され、流入口12から流入した被脱気液体が内部を通過する気体透過性チューブ3が配置されている。真空引き口13は、チャンバー本体22の底部23に形成されている。

【解決手段】本発明の脱気装置1は、底部23と開口部24を有するチャンバー本体22と、そのチャンバー本体22の開口部24に取り付けられた蓋部21とを含み、被脱気液体が出入する流入口11および流出口12、ならびに、減圧装置を接続する真空引き口13が形成された減圧チャンバー2を備えている。減圧チャンバー2内には、一方の端部が流入口11に接続され、他方の端部が流出口12に接続され、流入口12から流入した被脱気液体が内部を通過する気体透過性チューブ3が配置されている。真空引き口13は、チャンバー本体22の底部23に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体からガスを取り去る脱気装置と、それを用いた脱気システムに関する。

【背景技術】

【0002】

液体中の溶存ガスは、液体が流通する管の腐食、気泡の発生による圧力や熱交換率の低下、発生した気泡による液体の塗布ムラなどの原因となる。このため、液体の使用方法や使用目的によっては、脱気が必要である。

【0003】

液体の脱気には、例えば、特許文献1に開示されている脱気装置(図6参照)を用いることができる。図6に示す脱気装置101は、被脱気液体の流入口111および流出口112を有する減圧チャンバー102内に気体透過性チューブ103が収容され、その気体透過性チューブ103の一端が流入口111、他端が流出口112に接続された構造となっている。また、減圧チャンバー102には、減圧チャンバー102内の底部に達する真空引き管104が取り付けられており、真空引き管104は減圧チャンバー102が有する真空引き口113に接続されている。このような脱気装置101では、流入口111から被脱気液体を流入させて気体透過性チューブ103内を通液させるとともに、真空引き口113に接続した減圧装置により減圧チャンバー102内を減圧して、被脱気液体の脱気を行うことができる。

【特許文献1】特開平11−333206号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

減圧チャンバー内に液漏れが生じると、その量によっては安定した脱気を行うことが困難となる。このため、被脱気液体を脱気する際には、所定量以上の液漏れをできるだけ速やかに検知し、脱気装置の運転を停止することが重要である。

【0005】

図6に示す脱気装置101では、漏れた液体が真空引き管104を介して脱気装置101の外部に吸引されることにより、液漏れが検知される。真空引き管104の一方の端部は、減圧チャンバー102の底部近傍に配置されており、液漏れが始まってから、漏れた液体が真空引き管104に吸引されるまでの時間の短縮化が図られている。しかし、この方法では、液体が実際に検知されるまでの時間の短縮には限界があり、より速やかに液漏れを検知できる脱気装置が求められている。

【0006】

そこで本発明では、液漏れの検知を速やかに行える脱気装置を提供することを目的とする。また、その脱気装置を備えた脱気システムを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、底部と開口部を有するチャンバー本体と、そのチャンバー本体の開口部に取り付けられた蓋部とを含み、被脱気液体が出入する流入口および流出口、ならびに、減圧装置を接続する真空引き口が形成された減圧チャンバーと、一方の端部が流入口に接続され、他方の端部が流出口に接続された状態で減圧チャンバー内に収容され、流入口から流入した被脱気液体が内部を通過する気体透過性チューブとを備え、真空引き口がチャンバー本体の底部に形成されている脱気装置を提供する。

【0008】

好適な態様において、上記チャンバー本体の底部は、真空引き口に向かって下るテーパ形状が付与されている。

【0009】

また、本発明は、上記脱気装置と、脱気装置の減圧チャンバー内を大気圧よりも低い圧力に減圧する減圧装置と、減圧装置と脱気装置とを接続する真空引き管と、真空引き管によって形成される真空ライン上であって、減圧装置の配置位置よりも脱気装置寄りに設けられた漏液センサと、を備えた脱気システムを提供する。

【発明の効果】

【0010】

上記本発明の脱気装置によれば、万が一、気体透過性チューブから被脱気液体が漏れた場合、漏れた被脱気液体はチャンバー本体の底部に貯まろうとする。しかしながら、チャンバー本体の底部には真空引き口を形成しているので、漏れた被脱気液体はその真空引き口に素早く流れ込む。真空引き口に流れ込んだ被脱気液体を漏液センサ等で検知するようにすれば、液漏れを迅速に検知することが可能となる。

【0011】

また、上記本発明の脱気システムは、上記脱気装置を備えるものである。脱気装置において被脱気液体に漏れが生ずると、漏れた被脱気液体は、チャンバー本体の底部に形成された真空引き口に素早く流れ込む。減圧装置よりも脱気装置寄りに漏液センサを配置しているので、この漏液センサによって液漏れを迅速に検知することが可能であり、液漏れの検知に基づいて脱気装置の運転が自動停止するようにすれば、減圧装置や真空計に大がかりな液漏れ対策を講ずる必要性がなくなる。

【発明を実施するための最良の形態】

【0012】

以下、添付の図面を参照しつつ本発明の実施形態について説明する。

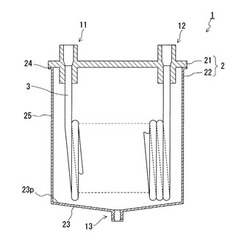

図1に本発明の脱気装置の一例を示す。脱気装置1は、被脱気液体が流通する流入口11および流出口12、ならびに、減圧装置を接続する真空引き口13が形成された減圧チャンバー2を備えている。減圧チャンバー2は、底部23と開口部24を有する筒状のチャンバー本体22と、蓋部21とから構成されている。減圧チャンバー2内の気密が保持されるように、チャンバー本体22の開口部24に蓋部21が固定されている。真空引き口13はチャンバー本体22に形成され、流入口11および流出口12は蓋部21に形成されている。減圧チャンバー2内には、一方の端部が流入口11に接続され、他方の端部が流出口12に接続された気体透過性チューブ3が収容されている。流入口11から流入した被脱気液体は、気体透過性チューブ3の内部を通過した後に、流出口12から流出する。

【0013】

上記のような脱気装置1では、真空引き口13に真空ポンプ等の減圧装置を接続し、減圧チャンバー2内を大気圧よりも低い所定圧力に減圧した状態で気体透過性チューブ3内に被脱気液体を流通させることにより、その被脱気液体の脱気を行うことができる。

【0014】

減圧チャンバー2の蓋部21およびチャンバー本体22は、共に、金属、ガラス、プラスチックを所定形状に成形したものである。金属であれば、化学的な耐性に優れることからステンレスが好ましい。プラスチックであれば、フッ素樹脂やポリオレフィンを用いることができる。真空引き口13等を形成する必要性や耐久性を考慮すれば、減圧チャンバー2は金属製であることが望ましい。

【0015】

気体透過性チューブ3には、脱気装置に一般的に用いられるチューブを用いればよい。具体的には、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、エチレン−テトラフルオロエチレン共重合体、ポリクロロトリフルオロエチレンなどのフッ素樹脂類からなるチューブ、ポリエチレン、ポリプロピレンなどのポリオレフィン類からなるチューブを用いればよい。単位容積あたりの膜面積を広くするためには、多数本の中空糸体を集束したチューブであることが好ましく、この場合、1つの中空糸体の径は、通常、内径にして数十μm〜数mm程度の範囲であり、その集束本数は、通常、数本〜数百本程度の範囲である。

【0016】

減圧チャンバー2内において気体透過性チューブ3が収容される形状は特に限定されないが、脱気装置1の脱気能力を向上させる観点からは、図1に示すように、多重コイル状に収容されていることが好ましい。

【0017】

気体透過性チューブ3の流出口11および流入口12への接続には、一般的な方法を用いればよい。例えば、図3に示すように、気体透過性チューブ3の端部に、楔52と袋ナット51とを用いて口金具55を固定した後に、気体透過性チューブ3を固定した口金具55を、Oリング53とナット54とを用いて蓋部21の開口部に固定する。また、口金具55と気体透過性チューブ3とは、熱溶着性を有するフッ素樹脂系粉末を介して溶着するようにしてもよい。また、流入口11および流出口12を蓋部21ではなく、チャンバー本体22の側部25に形成することも可能である。

【0018】

図1に示す脱気装置1においては、真空引き口13をチャンバー本体22の底部23のほぼ中央に形成している。チャンバー本体22の底部23に真空引き口13を形成しておくと、減圧チャンバー2内で被脱気液体の漏れが発生した場合、漏れた被脱気液体が底部23に貯まることなく真空引き口13に流れ込むようになる。そして、真空引き口13の近傍に液漏れを検知する漏液センサを配置しておけば、少量の液漏れでも迅速に検知できるようになる。また、減圧チャンバー2内に漏れた被脱気液体が貯まらないので、気体透過性チューブ3が被脱気液体に漬かり脱気性能が低下した状態で運転が継続することもなくなる。

【0019】

後述するように、本実施形態では被脱気液体の漏れを検知する漏液センサを、減圧チャンバー2と真空ポンプとの経路上に設けるようにしている。迅速な液漏れ検知を行うために、漏液センサは、真空ポンプよりも減圧チャンバー2に近い位置に配置することが望ましい。もちろん、真空引き口13内に漏液センサを組み込むことも不可能ではなく、そのようにすれば、より迅速な液漏れ検知に資する。

【0020】

図1に示すごとく、チャンバー本体22の底部23には、真空引き口13に向かって下るテーパ形状を付与することが好ましい。言い換えれば、チャンバー本体22の底部23はすり鉢状になっている。チャンバー本体22の底部23が鉛直下方、蓋部21が鉛直上方となるように減圧チャンバー2の姿勢を保持すると、チャンバー本体22の底面23pが水平面に対して傾く。このようにすれば、チャンバー本体22内に漏れた被脱気液体をスムーズに真空引き口13に案内できるので、より迅速な液漏れ検知を行えるようになる。

【0021】

図2に示すごとく、真空引き口13には、脱気装置1と真空ポンプ33とを接続する真空引き管38を取り付けるための取付構造が付与されている。具体的には、真空引き口13の内周面にネジ14kを形成し、同じくネジ切りした真空引き管38をねじ込んで固定できるようにしている。チャンバー本体22は、軽量化のため薄肉であるが、底部23の中央部に外向きに凸の円筒部231を設け、この円筒部231を真空引き口13として利用して、ネジ14kを形成できるようになっている。

【0022】

真空引き管38が減圧チャンバー2内に突き出ていると、減圧チャンバー2内に漏れた被脱気液体はその突き出た高さまで貯まらないと真空引き口13に流れこまない。そのため、少量の液漏れであっても迅速に検知するという点において不利である。他方、本実施形態では、底部23に外向きに凸の円筒部231を設け、その円筒部231を真空引き口13に用いることにより、真空引き口13に真空引き管38を接続したとき、その真空引き管38が減圧チャンバー2内に突き出ないようにしている。真空引き管38の端38tは、チャンバー本体22内における真空引き口13の開口端13tよりも外側に引き下がって位置している。このような配置によれば、漏れた被脱気液体が底部23に貯まることなくスムーズに真空引き口13に流れ込むようになるので、その真空引き口13の近傍に配置した漏液センサ等によって迅速に液漏れを検知することが可能となる。

【0023】

なお、真空引き管38は、単一の配管である必要はなく、例えば、配管と継ぎ手とを組み合わせたもの真空引き管38として用いることができる。また、真空引き口13に真空引き管38を接続するための構造としては、ネジ構造に限定されるものではなく、減圧チャンバー2内の気密を保持できれば、接続の仕方は問わない。また、真空引き管38をチャンバー本体22の底部23に取り付ける構造の場合、減圧チャンバー2を自立させることが難しくなって、使い勝手が悪くなるおそれがある。この問題は、図4Aに示すように、チャンバー本体22に脚部27,27を設けた脱気装置1Aによって解決することが可能である。

【0024】

また、図4Bに示すような構造の脱気装置1Bも考えられる。脱気装置1Bにおいて、減圧チャンバー2’のチャンバー本体22’は、外側の底面29pが平坦面になっている底部29を含む。底部29は、内側の底面23pが真空引き口13に向かって下るテーパ面となっている一方、外側の底面29pが真空引き口13の出口に面一である。このような脱気装置1Bによれば、床等に据え置く場合に高い安定性が得られる。例えば、支持体60等で底部29の外周部分を支えるようにすれば、脱気装置1Bは、真空引き口13に配管を接続した状態で床等にそのまま据え置きできる。

【0025】

次に、図5に示すのは、図1の脱気装置を用いた脱気システムの構成図である。脱気システム30は、脱気前の液体を収容したタンク34と、脱気された液体のユースポイント36との間に配置されており、脱気装置1と、脱気装置1の減圧チャンバー2内を大気圧よりも低い圧力に減圧するための真空ポンプ33(減圧装置)と、真空ポンプ33と脱気装置1とを接続して真空ラインを形成する真空引き管38と、真空引き管38内の圧力を計測する真空計32と、真空ラインにおける真空計32の配置位置よりも脱気装置1寄りに設けられた漏液センサ31とを備えている。脱気装置1は、真空引き口13の形成されている底部23が鉛直下方に位置し、流入口11および流出口12の形成されている蓋部21が鉛直上方に位置する姿勢で設置されている。ポンプ35でタンク34の液体を汲み上げて脱気システム30に送り、脱気処理した液体をユースポイント36に送る仕組みである。

【0026】

図5に示す脱気システム30においては、脱気装置1と真空ポンプ33との間の減圧ライン上に配置した真空計32の変動をモニタすることにより、液漏れの有無を判断することが可能である。しかしながら、少量の液漏れの場合には、真空計32の変動のみから迅速に判断することは困難である。したがって、漏液センサ31の検知結果に基づいて漏液の有無を判断し、脱気処理を停止するか継続するかを決定できるようにするのが好ましい。漏液センサ31の種類は特に問わないが、例えば、2本の導線間の抵抗値の変化を検知する方式のものや、光ファイバ方式のものを使用することが可能である。なお、脱気装置1の減圧チャンバー2内に、漏液センサや真空計などの検知器を配置することも可能である。

【0027】

また、図5に示すように、脱気システム30においては、脱気装置1と真空ポンプ33との間の真空ライン上に液体トラップ37を配置するようにしてもよい。液体トラップ37は、真空引き口13を通じて真空引き管38に流れ込んだ被脱気液体が、真空ポンプ33に吸い込まれたり真空計32に接触したりすることを阻止する役割を担う。このようにすれば、真空計32や真空ポンプ33を故障から保護できる。

【0028】

上記のような液体トラップ37には、液体を貯留できる小さいチャンバーや、気体の通過は許容するが液体の通過は阻止する通気フィルタを含む部品を適用することができる。通気フィルタの具体例は、フッ素樹脂やポリオレフィン樹脂等の多孔質膜を含む多孔質フィルタである。なお、真空ライン上における液体トラップ37の具体的な配置位置としては、漏液センサ31と真空ポンプ33との間、好ましくは漏液センサ31と真空計32との間とすることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の脱気装置の一例を示す断面図。

【図2】真空引き口の拡大断面図。

【図3】本発明の脱気装置における気体透過性チューブの接続方法の一例を示す断面図。

【図4A】脱気装置の変形例を示す断面図。

【図4B】脱気装置の他の変形例を示す断面図。

【図5】本発明の脱気システムの構成図。

【図6】従来の脱気装置の一例を模式的に示す断面図。

【符号の説明】

【0030】

1,1A,1B 脱気装置

2 減圧チャンバー

3 気体透過性チューブ

11 流入口

12 流出口

13 真空引き口

21 蓋部

22 チャンバー本体

23 底部

24 開口部

30 脱気システム

31 漏液センサ

32 真空計

33 真空ポンプ

38 真空引き管

【技術分野】

【0001】

本発明は、液体からガスを取り去る脱気装置と、それを用いた脱気システムに関する。

【背景技術】

【0002】

液体中の溶存ガスは、液体が流通する管の腐食、気泡の発生による圧力や熱交換率の低下、発生した気泡による液体の塗布ムラなどの原因となる。このため、液体の使用方法や使用目的によっては、脱気が必要である。

【0003】

液体の脱気には、例えば、特許文献1に開示されている脱気装置(図6参照)を用いることができる。図6に示す脱気装置101は、被脱気液体の流入口111および流出口112を有する減圧チャンバー102内に気体透過性チューブ103が収容され、その気体透過性チューブ103の一端が流入口111、他端が流出口112に接続された構造となっている。また、減圧チャンバー102には、減圧チャンバー102内の底部に達する真空引き管104が取り付けられており、真空引き管104は減圧チャンバー102が有する真空引き口113に接続されている。このような脱気装置101では、流入口111から被脱気液体を流入させて気体透過性チューブ103内を通液させるとともに、真空引き口113に接続した減圧装置により減圧チャンバー102内を減圧して、被脱気液体の脱気を行うことができる。

【特許文献1】特開平11−333206号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

減圧チャンバー内に液漏れが生じると、その量によっては安定した脱気を行うことが困難となる。このため、被脱気液体を脱気する際には、所定量以上の液漏れをできるだけ速やかに検知し、脱気装置の運転を停止することが重要である。

【0005】

図6に示す脱気装置101では、漏れた液体が真空引き管104を介して脱気装置101の外部に吸引されることにより、液漏れが検知される。真空引き管104の一方の端部は、減圧チャンバー102の底部近傍に配置されており、液漏れが始まってから、漏れた液体が真空引き管104に吸引されるまでの時間の短縮化が図られている。しかし、この方法では、液体が実際に検知されるまでの時間の短縮には限界があり、より速やかに液漏れを検知できる脱気装置が求められている。

【0006】

そこで本発明では、液漏れの検知を速やかに行える脱気装置を提供することを目的とする。また、その脱気装置を備えた脱気システムを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、底部と開口部を有するチャンバー本体と、そのチャンバー本体の開口部に取り付けられた蓋部とを含み、被脱気液体が出入する流入口および流出口、ならびに、減圧装置を接続する真空引き口が形成された減圧チャンバーと、一方の端部が流入口に接続され、他方の端部が流出口に接続された状態で減圧チャンバー内に収容され、流入口から流入した被脱気液体が内部を通過する気体透過性チューブとを備え、真空引き口がチャンバー本体の底部に形成されている脱気装置を提供する。

【0008】

好適な態様において、上記チャンバー本体の底部は、真空引き口に向かって下るテーパ形状が付与されている。

【0009】

また、本発明は、上記脱気装置と、脱気装置の減圧チャンバー内を大気圧よりも低い圧力に減圧する減圧装置と、減圧装置と脱気装置とを接続する真空引き管と、真空引き管によって形成される真空ライン上であって、減圧装置の配置位置よりも脱気装置寄りに設けられた漏液センサと、を備えた脱気システムを提供する。

【発明の効果】

【0010】

上記本発明の脱気装置によれば、万が一、気体透過性チューブから被脱気液体が漏れた場合、漏れた被脱気液体はチャンバー本体の底部に貯まろうとする。しかしながら、チャンバー本体の底部には真空引き口を形成しているので、漏れた被脱気液体はその真空引き口に素早く流れ込む。真空引き口に流れ込んだ被脱気液体を漏液センサ等で検知するようにすれば、液漏れを迅速に検知することが可能となる。

【0011】

また、上記本発明の脱気システムは、上記脱気装置を備えるものである。脱気装置において被脱気液体に漏れが生ずると、漏れた被脱気液体は、チャンバー本体の底部に形成された真空引き口に素早く流れ込む。減圧装置よりも脱気装置寄りに漏液センサを配置しているので、この漏液センサによって液漏れを迅速に検知することが可能であり、液漏れの検知に基づいて脱気装置の運転が自動停止するようにすれば、減圧装置や真空計に大がかりな液漏れ対策を講ずる必要性がなくなる。

【発明を実施するための最良の形態】

【0012】

以下、添付の図面を参照しつつ本発明の実施形態について説明する。

図1に本発明の脱気装置の一例を示す。脱気装置1は、被脱気液体が流通する流入口11および流出口12、ならびに、減圧装置を接続する真空引き口13が形成された減圧チャンバー2を備えている。減圧チャンバー2は、底部23と開口部24を有する筒状のチャンバー本体22と、蓋部21とから構成されている。減圧チャンバー2内の気密が保持されるように、チャンバー本体22の開口部24に蓋部21が固定されている。真空引き口13はチャンバー本体22に形成され、流入口11および流出口12は蓋部21に形成されている。減圧チャンバー2内には、一方の端部が流入口11に接続され、他方の端部が流出口12に接続された気体透過性チューブ3が収容されている。流入口11から流入した被脱気液体は、気体透過性チューブ3の内部を通過した後に、流出口12から流出する。

【0013】

上記のような脱気装置1では、真空引き口13に真空ポンプ等の減圧装置を接続し、減圧チャンバー2内を大気圧よりも低い所定圧力に減圧した状態で気体透過性チューブ3内に被脱気液体を流通させることにより、その被脱気液体の脱気を行うことができる。

【0014】

減圧チャンバー2の蓋部21およびチャンバー本体22は、共に、金属、ガラス、プラスチックを所定形状に成形したものである。金属であれば、化学的な耐性に優れることからステンレスが好ましい。プラスチックであれば、フッ素樹脂やポリオレフィンを用いることができる。真空引き口13等を形成する必要性や耐久性を考慮すれば、減圧チャンバー2は金属製であることが望ましい。

【0015】

気体透過性チューブ3には、脱気装置に一般的に用いられるチューブを用いればよい。具体的には、例えば、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、エチレン−テトラフルオロエチレン共重合体、ポリクロロトリフルオロエチレンなどのフッ素樹脂類からなるチューブ、ポリエチレン、ポリプロピレンなどのポリオレフィン類からなるチューブを用いればよい。単位容積あたりの膜面積を広くするためには、多数本の中空糸体を集束したチューブであることが好ましく、この場合、1つの中空糸体の径は、通常、内径にして数十μm〜数mm程度の範囲であり、その集束本数は、通常、数本〜数百本程度の範囲である。

【0016】

減圧チャンバー2内において気体透過性チューブ3が収容される形状は特に限定されないが、脱気装置1の脱気能力を向上させる観点からは、図1に示すように、多重コイル状に収容されていることが好ましい。

【0017】

気体透過性チューブ3の流出口11および流入口12への接続には、一般的な方法を用いればよい。例えば、図3に示すように、気体透過性チューブ3の端部に、楔52と袋ナット51とを用いて口金具55を固定した後に、気体透過性チューブ3を固定した口金具55を、Oリング53とナット54とを用いて蓋部21の開口部に固定する。また、口金具55と気体透過性チューブ3とは、熱溶着性を有するフッ素樹脂系粉末を介して溶着するようにしてもよい。また、流入口11および流出口12を蓋部21ではなく、チャンバー本体22の側部25に形成することも可能である。

【0018】

図1に示す脱気装置1においては、真空引き口13をチャンバー本体22の底部23のほぼ中央に形成している。チャンバー本体22の底部23に真空引き口13を形成しておくと、減圧チャンバー2内で被脱気液体の漏れが発生した場合、漏れた被脱気液体が底部23に貯まることなく真空引き口13に流れ込むようになる。そして、真空引き口13の近傍に液漏れを検知する漏液センサを配置しておけば、少量の液漏れでも迅速に検知できるようになる。また、減圧チャンバー2内に漏れた被脱気液体が貯まらないので、気体透過性チューブ3が被脱気液体に漬かり脱気性能が低下した状態で運転が継続することもなくなる。

【0019】

後述するように、本実施形態では被脱気液体の漏れを検知する漏液センサを、減圧チャンバー2と真空ポンプとの経路上に設けるようにしている。迅速な液漏れ検知を行うために、漏液センサは、真空ポンプよりも減圧チャンバー2に近い位置に配置することが望ましい。もちろん、真空引き口13内に漏液センサを組み込むことも不可能ではなく、そのようにすれば、より迅速な液漏れ検知に資する。

【0020】

図1に示すごとく、チャンバー本体22の底部23には、真空引き口13に向かって下るテーパ形状を付与することが好ましい。言い換えれば、チャンバー本体22の底部23はすり鉢状になっている。チャンバー本体22の底部23が鉛直下方、蓋部21が鉛直上方となるように減圧チャンバー2の姿勢を保持すると、チャンバー本体22の底面23pが水平面に対して傾く。このようにすれば、チャンバー本体22内に漏れた被脱気液体をスムーズに真空引き口13に案内できるので、より迅速な液漏れ検知を行えるようになる。

【0021】

図2に示すごとく、真空引き口13には、脱気装置1と真空ポンプ33とを接続する真空引き管38を取り付けるための取付構造が付与されている。具体的には、真空引き口13の内周面にネジ14kを形成し、同じくネジ切りした真空引き管38をねじ込んで固定できるようにしている。チャンバー本体22は、軽量化のため薄肉であるが、底部23の中央部に外向きに凸の円筒部231を設け、この円筒部231を真空引き口13として利用して、ネジ14kを形成できるようになっている。

【0022】

真空引き管38が減圧チャンバー2内に突き出ていると、減圧チャンバー2内に漏れた被脱気液体はその突き出た高さまで貯まらないと真空引き口13に流れこまない。そのため、少量の液漏れであっても迅速に検知するという点において不利である。他方、本実施形態では、底部23に外向きに凸の円筒部231を設け、その円筒部231を真空引き口13に用いることにより、真空引き口13に真空引き管38を接続したとき、その真空引き管38が減圧チャンバー2内に突き出ないようにしている。真空引き管38の端38tは、チャンバー本体22内における真空引き口13の開口端13tよりも外側に引き下がって位置している。このような配置によれば、漏れた被脱気液体が底部23に貯まることなくスムーズに真空引き口13に流れ込むようになるので、その真空引き口13の近傍に配置した漏液センサ等によって迅速に液漏れを検知することが可能となる。

【0023】

なお、真空引き管38は、単一の配管である必要はなく、例えば、配管と継ぎ手とを組み合わせたもの真空引き管38として用いることができる。また、真空引き口13に真空引き管38を接続するための構造としては、ネジ構造に限定されるものではなく、減圧チャンバー2内の気密を保持できれば、接続の仕方は問わない。また、真空引き管38をチャンバー本体22の底部23に取り付ける構造の場合、減圧チャンバー2を自立させることが難しくなって、使い勝手が悪くなるおそれがある。この問題は、図4Aに示すように、チャンバー本体22に脚部27,27を設けた脱気装置1Aによって解決することが可能である。

【0024】

また、図4Bに示すような構造の脱気装置1Bも考えられる。脱気装置1Bにおいて、減圧チャンバー2’のチャンバー本体22’は、外側の底面29pが平坦面になっている底部29を含む。底部29は、内側の底面23pが真空引き口13に向かって下るテーパ面となっている一方、外側の底面29pが真空引き口13の出口に面一である。このような脱気装置1Bによれば、床等に据え置く場合に高い安定性が得られる。例えば、支持体60等で底部29の外周部分を支えるようにすれば、脱気装置1Bは、真空引き口13に配管を接続した状態で床等にそのまま据え置きできる。

【0025】

次に、図5に示すのは、図1の脱気装置を用いた脱気システムの構成図である。脱気システム30は、脱気前の液体を収容したタンク34と、脱気された液体のユースポイント36との間に配置されており、脱気装置1と、脱気装置1の減圧チャンバー2内を大気圧よりも低い圧力に減圧するための真空ポンプ33(減圧装置)と、真空ポンプ33と脱気装置1とを接続して真空ラインを形成する真空引き管38と、真空引き管38内の圧力を計測する真空計32と、真空ラインにおける真空計32の配置位置よりも脱気装置1寄りに設けられた漏液センサ31とを備えている。脱気装置1は、真空引き口13の形成されている底部23が鉛直下方に位置し、流入口11および流出口12の形成されている蓋部21が鉛直上方に位置する姿勢で設置されている。ポンプ35でタンク34の液体を汲み上げて脱気システム30に送り、脱気処理した液体をユースポイント36に送る仕組みである。

【0026】

図5に示す脱気システム30においては、脱気装置1と真空ポンプ33との間の減圧ライン上に配置した真空計32の変動をモニタすることにより、液漏れの有無を判断することが可能である。しかしながら、少量の液漏れの場合には、真空計32の変動のみから迅速に判断することは困難である。したがって、漏液センサ31の検知結果に基づいて漏液の有無を判断し、脱気処理を停止するか継続するかを決定できるようにするのが好ましい。漏液センサ31の種類は特に問わないが、例えば、2本の導線間の抵抗値の変化を検知する方式のものや、光ファイバ方式のものを使用することが可能である。なお、脱気装置1の減圧チャンバー2内に、漏液センサや真空計などの検知器を配置することも可能である。

【0027】

また、図5に示すように、脱気システム30においては、脱気装置1と真空ポンプ33との間の真空ライン上に液体トラップ37を配置するようにしてもよい。液体トラップ37は、真空引き口13を通じて真空引き管38に流れ込んだ被脱気液体が、真空ポンプ33に吸い込まれたり真空計32に接触したりすることを阻止する役割を担う。このようにすれば、真空計32や真空ポンプ33を故障から保護できる。

【0028】

上記のような液体トラップ37には、液体を貯留できる小さいチャンバーや、気体の通過は許容するが液体の通過は阻止する通気フィルタを含む部品を適用することができる。通気フィルタの具体例は、フッ素樹脂やポリオレフィン樹脂等の多孔質膜を含む多孔質フィルタである。なお、真空ライン上における液体トラップ37の具体的な配置位置としては、漏液センサ31と真空ポンプ33との間、好ましくは漏液センサ31と真空計32との間とすることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の脱気装置の一例を示す断面図。

【図2】真空引き口の拡大断面図。

【図3】本発明の脱気装置における気体透過性チューブの接続方法の一例を示す断面図。

【図4A】脱気装置の変形例を示す断面図。

【図4B】脱気装置の他の変形例を示す断面図。

【図5】本発明の脱気システムの構成図。

【図6】従来の脱気装置の一例を模式的に示す断面図。

【符号の説明】

【0030】

1,1A,1B 脱気装置

2 減圧チャンバー

3 気体透過性チューブ

11 流入口

12 流出口

13 真空引き口

21 蓋部

22 チャンバー本体

23 底部

24 開口部

30 脱気システム

31 漏液センサ

32 真空計

33 真空ポンプ

38 真空引き管

【特許請求の範囲】

【請求項1】

底部を有するチャンバー本体と、そのチャンバー本体の開口部に取り付けられた蓋部とを含み、被脱気液体が出入する流入口および流出口、ならびに、減圧装置を接続する真空引き口が形成された減圧チャンバーと、

一方の端部が前記流入口に接続され、他方の端部が前記流出口に接続された状態で前記減圧チャンバー内に収容され、前記流入口から流入した前記被脱気液体が内部を通過する気体透過性チューブとを備え、

前記真空引き口が前記チャンバー本体の底部に形成されている、脱気装置。

【請求項2】

前記チャンバー本体の底部は、前記真空引き口に向かって下るテーパ形状が付与されている、請求項1記載の脱気装置。

【請求項3】

請求項1または請求項2に記載の脱気装置と、

前記脱気装置の前記減圧チャンバー内を大気圧よりも低い圧力に減圧する減圧装置と、

前記減圧装置と前記脱気装置とを接続する真空引き管と、

前記真空引き管によって形成される真空ライン上であって、前記減圧装置の配置位置よりも前記脱気装置寄りに設けられた漏液センサと、

を備えた、脱気システム。

【請求項1】

底部を有するチャンバー本体と、そのチャンバー本体の開口部に取り付けられた蓋部とを含み、被脱気液体が出入する流入口および流出口、ならびに、減圧装置を接続する真空引き口が形成された減圧チャンバーと、

一方の端部が前記流入口に接続され、他方の端部が前記流出口に接続された状態で前記減圧チャンバー内に収容され、前記流入口から流入した前記被脱気液体が内部を通過する気体透過性チューブとを備え、

前記真空引き口が前記チャンバー本体の底部に形成されている、脱気装置。

【請求項2】

前記チャンバー本体の底部は、前記真空引き口に向かって下るテーパ形状が付与されている、請求項1記載の脱気装置。

【請求項3】

請求項1または請求項2に記載の脱気装置と、

前記脱気装置の前記減圧チャンバー内を大気圧よりも低い圧力に減圧する減圧装置と、

前記減圧装置と前記脱気装置とを接続する真空引き管と、

前記真空引き管によって形成される真空ライン上であって、前記減圧装置の配置位置よりも前記脱気装置寄りに設けられた漏液センサと、

を備えた、脱気システム。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【公開番号】特開2007−152182(P2007−152182A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−348380(P2005−348380)

【出願日】平成17年12月1日(2005.12.1)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月1日(2005.12.1)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]