脱気装置及びその脱気装置を使用した気泡液化方法

【課題】 消泡剤や破泡媒体を使用せずにゴ液等の粘性が高く発泡性を有する液体(発泡性高粘度液体)を沸騰させて沸騰液に発生する気泡を消滅させて液状化させる。

【解決手段】 気密構造の内部空気を減圧下で脱気する脱気装置11に冷却手段13が設けられ、この脱気装置11に加熱手段で加熱した液体を供給する供給手段と、連続又は間欠的に液体を排出する排出手段とを備え、上記脱気装置11は、供給された液体を散布する散布手段11が設けられる一方、上記脱気装置11の外側で、かつ、液体が貯留する位置よりも上方に液体を冷却する冷却手段13が設けられている。

【解決手段】 気密構造の内部空気を減圧下で脱気する脱気装置11に冷却手段13が設けられ、この脱気装置11に加熱手段で加熱した液体を供給する供給手段と、連続又は間欠的に液体を排出する排出手段とを備え、上記脱気装置11は、供給された液体を散布する散布手段11が設けられる一方、上記脱気装置11の外側で、かつ、液体が貯留する位置よりも上方に液体を冷却する冷却手段13が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、液体中の気泡を消滅させて液状化させる脱気装置に関する。

【背景技術】

【0002】

従来の脱気装置について豆乳製造装置を例に説明する。本願出願人は、ゴ液から気泡を除去して豆乳を製造する豆乳製造装置を平成13年2月9日付けで出願している(特願2001−34325参照)。この豆乳製造装置は、図6に示すように、気密構造の煮沸缶D2と、煮沸缶D2内の気圧を減圧する減圧手段D4と、減圧された煮沸缶D2内に豆乳とオカラとが混合されたゴ液Gを供給する供給手段とを備え、気泡を除去する装置である。脱気装置は、この豆乳製造装置D1の減圧手段を備えた煮沸缶D2である。煮沸缶D2には、いわゆるバッチ式(一括処理)、つまり缶状の中で製造したものを移し変えるものと、加熱手段等と配管を介して連結されるとともに排出口から排出する連続式のものとがある。なお、ここでの脱気装置の脱気とは、ゴ液の気泡を除去する意味では「脱気泡」であるが、通常、脱気とは「脱空気」の意味として使用されることが多い。

【0003】

特願2001−34325は、出願公開されていないが、消泡剤を使用せずに豆乳とオカラとが混合するゴ液から気泡を除去して豆乳を製造する豆乳製造装置であり、主にバッチ式煮沸缶に適用される。すなわち、ゴ液に含まれる蛋白質とサポニンには気泡を強く発揮させる力(気泡力)があり、粉砕時や加水時に無数の泡が発生し、ゴ液中にかなりの空気を巻き込んでしまう。また、製造用水やボイラー用水に溶解している空気が加熱中にゴ液に混入したり、浸漬中に大豆内側に封じ込まれたりすることもある。この空気は、いわば断熱材となり豆腐製造工程における煮沸工程で完全な煮沸の障害になる。例えば、ムラ煮えや吹きこぼれなどが生じる原因になる。また、豆乳中に残留した残留気泡は豆腐として凝固させる際に、気泡(泡)を抱きこんだまま凝固し、この気泡により食感不良や味抜け、外観不良等の悪影響が出る。そこで、開発されたものが特願2001−34325の発明であるが、この出願がなされる以前には、オカラを含んだゴ液のように粘性の高い液体の脱気装置と言うものは無かった。なお、豆乳用の脱気装置をゴ液の脱気用として使用した例はあるが、消泡剤を使わずに使用するには以下のような種々の問題を有していた。

【発明の開示】

【発明が解決しようとする課題】

【0004】

(1)豆乳のように完全な液体であれば、沸騰によるフラッシュ時に多少発泡しても泡(気泡)が容易に浮上分離し、液面を検出することが可能であるが、オカラの混ざったゴ液の場合は、一旦発泡すると泡が分離せず、全体がムース状(ホイップクリーム状、シェービングクリーム状)の泡になり、一般的な液面検出器による液面(泡面)の検出が出来ないことから、連続式には適さない。液圧や超音波式、音叉式、フロートなどの方法でも検出が不可能となる。電極や静電容量方式についても誤感知するため、使用出来ない。(2)このため、液面を一定にするなどの自動制御が不可能となり、連続式に適さない。(3)また、排出ポンプを使い自動的に取り出す場合、液面(泡面)が検出することができないために、脱気缶(煮沸缶)の内部に泡が溜まらない程度に間欠的に排出するしか手段がなかった。このため、目視によりポンプの排出量を調節するしかなかった。(4)缶壁からの自然放熱により、泡の一部は液体となり、沸点近くの液体を排出ポンプで排出することになるが、排出ポンプに対して押し込み圧が掛からないため、キャビテーション(流水(ゴ液の流れ)の断面や向きが変化する場所の近くで空洞を発生する現象)を起こし、排出ポンプの故障の原因となる。(5)排出ポンプにより排出する際、減圧下で泡状であったものが、排出(吐出)側の大気圧以上の圧力下に移動することにより一気に潰れ、その衝撃によるいわゆるハンマリング現象が発生する。その結果、接続してある配管が激しく振動し、配管の溶接箇所の割れ(ひび割れ)など、装置の破壊に繋がるおそれがある。(6)煮沸液の濃度が低ければ、多少流動性があるため、排出ポンプによる取り出しが可能であるが、濃度が高いと(粘性が高いと)、泡の形成力が強くなり、かつ流動性も少なくなるため、泡そのものの排出ポンプによる排出が不可能になる(なお、排出ポンプの自吸力は現状では期待出来ない)。(7)高濃度の煮沸液は発泡すると流動性が無くなり、次第に脱気缶内に溜まるようになる。そのため、長時間の運転は不可能である。(8)さらに、バッチ式でも連続式でも、気泡が残っていると、ムラ煮えや吹きこぼれなどの原因になったり、気泡により食感不良や味抜け、外観不良等の悪影響が出る。

【0005】

なお、特願2001−34325も、消泡剤を使用せずにゴ液から気泡を除去する装置であるが、気泡を含んだゴ液を沸騰させても気泡はすべて液状にはならない。すなわち、一部は破泡するが、大部分の気泡は残るために、冷水、温水、水蒸気や消泡剤等の破泡媒体を飛散させたり噴射させたりして破泡を促進させる。特願2001−34325における破泡とは、バッチ式の釜(煮沸缶)の内部で直接破泡媒体を泡面にぶつけて破泡すると言う意味で、この泡の内部には空気も含まれているため、冷却等による凝縮だけでは泡は消滅しない(冷却しても泡の体積が収縮するだけである)。

【0006】

そこでこの発明の目的は、消泡剤や破泡媒体を使用せずにゴ液等の粘性が高く発泡性を有する液体(発泡性高粘度液体)を沸騰させて沸騰液に発生する気泡を消滅させて液状化させることが可能で、配管を介して次工程に次々と送り込む連続式工程に使用されて好適な脱気装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の請求項1記載の脱気装置は、気密構造の内部空気を減圧下で脱気する脱気装置に冷却手段が設けられ、この脱気装置に加熱手段で加熱した液体を供給する供給手段と、連続又は間欠的に液体を排出する排出手段とを備え、上記脱気装置は、供給された液体を散布する散布手段が設けられる一方、上記脱気装置の外側で、かつ、液体が貯留する位置よりも上方に液体を冷却する冷却手段が設けられ、上記加熱手段で加熱された液体を上記散布手段により散布すると同時に減圧下で沸騰させて、沸騰と同時に発泡した液体を脱気装置の内壁面を伝って流下させるときに凝縮させることを特徴とする。

【0008】

この発明によれば、脱気装置に供給される前に加熱手段により液体を加熱させて、脱気装置に加熱液を供給手段により供給する。この加熱液は減圧された脱気装置において沸騰するが、脱気装置には冷却手段が設けられているために、沸騰により発泡(発気泡)した液は凝縮させられ、つまり、液状化され、排出手段により排出されることとなる。すなわち、加熱液が減圧された脱気装置に供給されると、配管経路や加熱手段で生じた気泡を含んだ液はそのままでも破泡(消滅)して液状になるが、脱気装置には冷却手段が設けられているために、液状化する効率が高くなる。この脱気装置は、他の加熱手段等と連結させて使用するため、分離可能に設けると良い。そして、この発明によれば、加熱手段により加熱された加熱液は脱気装置の散布手段により散布されると、脱気装置の内壁に向かって散布される。脱気装置の外側で、かつ、液体が貯留する位置よりも上方に液体を冷却する冷却手段が設けられて脱気装置の内壁を冷却するため、減圧された脱気装置で発泡(発気泡)した液は、冷却された脱気装置の内壁を伝わり(流下して)凝縮させられ、つまり、液状化されることとなる。

【0009】

本発明の請求項2記載の脱気装置は、請求項1記載の発明を前提として、前記脱気装置に液体が送り込まれる配管経路が設けられ、この配管経路に液体を加熱する加熱手段が配され、前記脱気装置に供給される前に加熱されることを特徴とする。

【0010】

この発明によれば、加熱手段により加熱された加熱液は脱気装置に供給されると、この加熱液は減圧された脱気装置において沸騰する。脱気装置には冷却手段が設けられているために、沸騰により発泡(発気泡)した液は、凝縮させられ、つまり、液状化されることとなる。

【発明の効果】

【0011】

本発明の脱気装置及びその脱気装置を使用した気泡液化方法によれば、加熱手段により加熱された後、減圧沸騰、発泡したゴ液等の粘性が高く発泡性を有する液体は、第1の冷却手段(冷却手段)により凝縮させ、液状化させることができるので、空気を含まないゴ液等の液体を得ることができ、熱伝達が速やかに行われ、ムラ煮え等の無い高品質な豆乳等の液体を製造可能になる。また、液面検出が可能となるので各種自動制御が可能となり、連続式に好適な装置になる。すなわち、強制的に泡を潰すことになるので次第に泡が溜まることが無く、長時間の運転が可能となる。濃度の高いゴ液等の発泡性を有する液体でも容易に液状化し、ポンプでの排出が可能となる。液圧が掛かり、取り出しポンプのキャビテーションが防止される。排出側の配管の振動、ハンマリング現象が無くなる。液面変化を連続的に測定することが出来るようになるので、液面を一定にする制御が可能となる。つまり、入口側が一定で流入すれば、一定流量での連続排出が可能となるので連続煮沸装置などの連続ラインの途中に設置することが可能となる。後工程に分離装置などがある場合でも、一定量で送ることが出来るので、装置に負荷変動を与えることが無い。また、負荷変動時の最大負荷に合わせて装置を選定する必要がないので、コスト削減にも効果がある等種々の効果を有する。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施の形態を図面を参照しながら説明する。

【0013】

(第1の実施の形態)

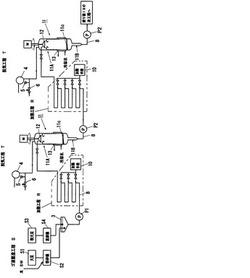

本実施の形態の脱気装置は、図1に示すように、連続加熱式煮沸装置に連結させて使用される。連続加熱式煮沸装置は、ゴ液を煮沸する加熱工程Rと、ゴ液を製造するゴ液製造工程Sと、本発明の脱気装置11が配される脱気工程Tから構成されている。ゴ液製造工程Sは、豆腐や油揚げの原料である大豆が漬大豆ホッパーS1から粉砕機S2に一定量ずつ送り込まれて、粉砕機S2により摺り潰されゴ液となり、貯留タンク3に貯留される。また、粉大豆S3を混練機S4により混練りして貯留タンク3に貯留される場合もある。貯留タンク3に貯留されたゴ液は、供給ポンプ(定量ポンプ)P1により加熱工程Rに送り込まれる。加熱工程Rには加熱手段10が配設されゴ液を加熱する。加熱手段10は、直接蒸気吹き込みのほか、間接蒸気加熱、つまり配管(パイプ)8の外周に配置され外部から加熱させるものや、電気ヒータ、IH加熱、マイクロ波加熱、通電加熱、直火加熱等を利用することができる。加熱手段10で加熱されたゴ液はその供給手段である配管(配管経路)8と供給ポンプ(定量ポンプ)Pを介して脱気装置11に送り込まれる。供給ポンプ(定量ポンプ)P1としては、ロータリーポンプ、ギヤポンプ、チュービングポンプ、モーノポンプ、プランジャーポンプ、ベーンポンプ等のほか、蒸気エジェクター、油圧・水圧・エアー圧等による押し込みによる方法でも良い。

【0014】

脱気装置11は、脱気(脱気泡)するもので、図2に示すように、大径部分11Aの下方に小径部分11Bが設けられた金属製のもので、大径部分11Aの下方は内側面を形成する内壁aと外側面を形成する外壁bとの二重構造に形成され、この二重構造の内壁aと外壁bとの間に冷却水が供給される第1の冷却手段(冷却手段)13が設けられている。小径部分11Bの下方先端には、配管(パイプ)8が設けられ、排出ポンプP2により排出される。脱気装置11は、その装置内を真空にする真空ポンプ(水封式)4の他、供給ポンプ(定量ポンプ)P1により一定流量供給されるゴ液(加熱されたゴ液)を内部で散布する散布手段12と、第1の冷却手段13と、液面検出器15等を備えている。液面検出器15は、液圧や超音波式、音叉式、フロートなどの方法で検出が可能である。この液面検出器15は、本実施の形態では脱気装置11の大径部分11Aの上下2箇所に設けられ、これら2箇所の差圧を差圧センサーで液位を検出するが、小径部分11Bに取り付けられる場合もある。液面検出器15からの信号は液位指示調節計16に送られ排出ポンプP2の回転数を制御する。真空ポンプ(水封式)4により、脱気装置11内は脱空気、脱気されるが、その他水流エゼクターやエアエゼクターや蒸気エゼクター、ルーツ式真空ポンプ、メカニカルブースタポンプ等も利用することができる。この真空ポンプ4の経路には、真空計5、真空調整弁6、コンデンサー7等が設けられている。脱気装置11内の蒸発した水蒸気は、真空ポンプ(水封式)4に至る排気管20の途中に設けた第2の冷却手段であるコンデンサー7で凝縮、冷却させ、真空ポンプ4の排気とともに系外に排出している。コンデンサー7の方式は、排気管20を外側から冷却水にて冷却することが可能な二重構造(二重管方式)をとるが、多管式、コイル式、プレート式など方式は問わない。また、第2の冷却手段7と後述する第1の冷却手段13とを別々にするのではなく共通化させても良い。このような脱気装置11は、加熱工程R等と配管8を介して連結されるが、この脱気装置11のみ分離して他の加熱手段等と連結させて使用することも可能である。

【0015】

散布手段12は、ゴ液を脱気装置11内に供給する際にゴ液を薄膜状に形成するか又は飛散させるためのもので、ゴ液が供給されるノズルの先端にフラッシュ円盤12が取り付けられ、モータMにより回転駆動する。したがって、供給されたゴ液は、フラッシュ円盤12により飛散されると、脱気装置11の缶壁aに向かって飛散され、内壁aを伝わって底部に流下させられる。散布手段としては、細孔を多数有するスプレーボール型、薄膜状の散布を行うスリット型などや、一般的な散布用、噴霧用、タンク洗浄用等のノズルや、ゴ液が自然に散布される形状のノズルのみでも、ノズルが回転するようなものでも良い。

【0016】

第1の冷却手段13は、脱気装置11の外壁に取り付けられる水流式のもので、缶状の脱気装置11の大径部分11Aのほぼ中央に配設されている。図1に矢印は、冷却水が供給される経路と送り出される経路を示している。つまり、下方側から入り二重構造の内部(内壁aと外壁bの間)を回って上方から排出される。第1の冷却手段13は、冷却水のみならず、チラー水、ブライン(塩化カルシウム,プロピレングリコール,エチレングリコールなどの不凍液)、冷却ガス、フロンガスなど手段は問わない。

【0017】

ここで、第1の冷却手段13は、脱気装置11内の液体(ゴ液)が貯留する位置(T3)よりも上方位置(T2)が好ましい(図2)。脱気装置11の壁面aを伝わって流下させるためである。加熱手段10による加熱は、例えば、脱気装置11の上方に加熱手段10を配設して、ゴ液が脱気装置11に入った後に行って、加熱から即座に沸騰させても良い。脱気装置11の液体(ゴ液)は、下方に設けられた排出口14から排出ポンプ(排出手段)P2を介して排出されるが、排出口14の位置は、液体(ゴ液)が貯留する位置であれば、缶状の脱気装置11の大径部分11Aの横方向から排出ポンプP2を介して排出されるようにしても良い。また、図1に示すように、本実施の形態の脱気装置は、加熱工程Rと脱気工程Tを何度か繰り返すようにしても良い。この場合、真空ポンプ4による真空度を変化させて行く様にしたり、加熱手段10の温度差を設けたり、保持時間の差を設け、脱気後のゴ液を再加熱したり、再度脱気することにより、品質の高い蒸煮液を製造することが可能になる。なお、脱気装置は、大径部分11Aのみの缶状のものとすることも勿論可能である。

【0018】

次に、豆乳の製造方法を説明する。ゴ液製造工程Sは、豆腐や油揚げの原料である大豆が漬大豆ホッパーS1から粉砕機S2に一定量ずつ送り込まれて、粉砕機S2により摺り潰されゴ液となる。粉砕機S2では、水SWが加えられる。ここで、一般的に泡が噛んだ状態になり気泡が発生するが、本実施の形態は、この気泡も後述するように液状化される。気泡が発生する要因としては、この他、配管8での移送工程や煮沸等によっても発生するが、この気泡も後述するように液状化される。ゴ液は貯留タンク3に送り込まれ、供給ポンプP1により加熱工程Rに配管8を介して送り込まれる。豆乳製造に先立って、真空ポンプ4によって缶状等の脱気装置11内の気圧を減圧する。この減圧は、後述する貯蔵タンク3から供給されるゴ液を脱気するために行うものであり、ゴ液温度の飽和蒸気圧以下に減圧することが好ましい。

【0019】

次に、加熱手段10へ供給されたゴ液は、配管8の外周に配置される加熱手段により間接的に加熱されたり、配管8内に蒸気を吹き込む直接加熱により加熱される。このように加熱されたゴ液は、脱気装置11内に供給ポンプ(定量ポンプ)P1によって供給される。

【0020】

脱気装置11では、散布手段であるフラッシュ円盤12により飛散されて、脱気装置11の缶壁を伝わって底部に落下(流下)させられる。脱気装置11内は脱気されているので、加熱されたゴ液は沸騰するが、飛散された沸騰液の気泡はこのままでも一部は破泡(消滅)して液状になる。すなわち、図2に示す符号T1の内壁aに気泡が叩きつけられて泡が発生する一方、ここで泡が破泡する場合もある。しかし、脱気装置11の大径部分11Aに第1の冷却手段(冷却手段)13が配されているために(図2に示す符号T2)、気泡は脱気装置11の壁面aを伝わって流下させるときに凝縮、つまり、第1の冷却手段13のある流下経路を伝わって(流下して)液状化される(図2に示す符号T3では液状化されて貯留する)。脱気装置11内では、気泡はほとんどが水蒸気により成り立っているために、その気泡は第1の冷却手段13により冷却することですぐに潰れ(一気に潰れ)液状化する。具体的には、配管8の経路や煮沸等により発生した気泡を含んだゴ液は、脱気装置11内のその時の真空度に応じた水の沸点になる迄、ゴ液中の水分を気化させる。その時、再び発生した気泡は第1の冷却手段13により冷却することで即座に潰れ液状化する。換言すると、飽和蒸気圧以下に減圧された脱気装置11に入った瞬間にゴ液は沸騰するが、その時に水分を蒸発させ(その時気化熱を奪われ)、真空度に応じた沸点まで温度を下げるため、中に入ったものは再沸騰することなく、その状態で発泡したもの全量を凝縮させ、泡を潰すこととなる。このため、液面検出器15による液面検出が可能になる。詳しくは、液面検出器15の差圧センサーでの液位検出は、下方の検出部は脱気装置11内の圧力(正圧でも負圧でも、或いは大気圧でも)に液の深さ分を加えた圧力を検出し、上方の検出部は脱気装置11内の圧力のみを検出し、液面が上下の検出部の間にある限り、上下の圧力差を読みとることにより、脱気装置11内の圧力(例えば真空度など)が変化しても液の深さの変化のみを連続的に検出する。従って、一定のレベルになるように排出ポンプ(排出手段)P2の吐出量を制御すれば、液位は一定に保つことができる。つまり、液位が決められた位置(又はレベル制御の位置)に定まることにより、流下する区間が保証される。このようにして、液状に滞留する高さ(液位)は希望するレベルに制御出来ることから、流下する区間は完全に保証(決定)出来る。その区間をゴ液の薄膜の安定区間(図2中符号T1)であるとか、冷却区間(図2中符号T1)として設定(設計)可能である。

【0021】

冷却により液状化されたゴ液は、排出口14から排出ポンプP2により取り出される。排出ポンプP2は、沸点近くの液を排出するよりも少しでも温度が低くなる方が、キャビテーションが起き難く、排出ポンプP2にとって好ましいが、ゴ液は冷却されているので排出ポンプP2にとって良い。また、ゴ液が泡状ではない為、排出ポンプP2に対して十分押し込み圧(液圧)がかかり、又、ゴ液は冷却されることにより排出ポンプP2に有効なNPSHav(有効吸込水頭)も大きくなるので、液面11cの維持高さ、装置高さを低く出来、コストダウンが図られる。その後は、次の工程の絞り機(分離装置)19に送られ、豆乳とオカラに分離される(図1)。このような後工程に分離装置19などがある場合でも、一定量で送ることが出来るので、分離装置19に負荷変動を与えることが無い。また、負荷変動時の最大負荷に合わせて装置を選定する必要がないので、コスト削減にも効果がある。

【0022】

(第2の実施の形態)

本実施の形態の脱気装置は、図3に示すように、脱気装置11内に第1の冷却手段23を配設したもので、冷却貯留部23aと外部からこの冷却貯留部23aに冷却水を供給するパイプ23bと外部に送り出すパイプ23cが設けられている。図中の矢印は、冷却水の経路を示す。図3の例では、散布手段12は配されておらず、ゴ液が脱気装置11内の冷却貯留部23aに直接当たるようになっている。また、図4に示すように、脱気装置11内にコイル状(螺旋状)の冷却貯留部23aを形成しても良い(図4の例では、散布手段12であるフラッシュ円盤12が配されている。)。したがって、本実施の形態では、脱気装置11内でフラッシュされた後、脱気装置11内の冷却貯留部23aを伝わって底部に落下(流下)させられる場合(図3)や、散布手段であるフラッシュ円盤12により飛散され、泡状のまま底部に滞留するもののコイル状の冷却貯留部23aと接触することにより凝縮、液状化する場合(図4)がある。脱気装置11の内壁aでも飛散された沸騰液の気泡はこのままでも一部は破泡(消滅)して液状になる。なお、図5に示す第3の実施の形態のように、第1の実施の形態の第1の冷却手段(冷却手段)13と図4に示す第2の実施の形態の第1の冷却手段23とを組み合わせ、脱気装置11の内外両方から冷却させる構造にしても良い。

【0023】

次に、上記各実施の形態の具体的実施例をいくつか説明する。

(実施例1)

大豆蛋白質が熱変性する温度は60°C以上と言われているため、60°Cで供給し55°Cまで温度が下がるように処理する(その時の圧力は-0.08559MPa)。このように設定すると、泡(気泡)の無い状態から熱変性領域に入るので、ゴ液の熱伝達も十分で、ムラ煮えの無い、高品質の豆乳が出来る。なお、上記圧力の値(-0.08559MPa)は大気圧基準で示したもので、絶対圧(絶対真空からの圧力)で示すと0.015732MPaである。

【0024】

(実施例2)

煮沸の後半で90°Cぐらいになったところで脱気し、85°C(-0.04351MPa)で取り出し、さらに100°Cまで加熱させる。この方法では、水蒸気の温度が高いので、第1の冷却手段13での冷却効果は大きく、真空度もあまり強くないので、真空ポンプ4も大掛かりなものが必要なくなりコストメリットも大きい。この場合も、その後の加熱は泡の無い状態での加熱になるので、ムラ煮えの無い高品質の豆乳が得られる。なお、上記圧力の値(-0. 04351MPa)は大気圧基準で示したもので、絶対圧(絶対真空からの圧力)で示すと0.05808MPaである。

【0025】

(実施例3)

加熱装置10の出口に接続するケースで、100°C若しくは100°C以上まで加熱したものを95°C(-0.016812MPa)まで温度を下げる。この実施例では、脱気後の加熱は無いが、分離工程の直前になるので絞り機19にとっては最も良い方

法である。なお、上記圧力の値(-0.

016812MPa)は大気圧基準で示したもので、絶対圧(絶対真空からの圧力)で示すと0.084512MPaである。

【0026】

なお、理論的には-0.100713MPaまで真空度を強くすれば1°Cの水でも沸騰することになるが、凝縮させることが困難になるため、実用上は10°C(-0.100095MPa )以上の温度と言うことになり、実際のプロセスとして使用する場合には50°C(- 0.08899MPa)以上と言うことになる。なお、上記圧力の値の-0.100713MPa、-0.10009 5MPaと-0.08899MPaは大気圧基準で示したもので、絶対圧(絶対真空からの圧力)で示すと各々0.000610MPa、0.001228MPaと0.012333MPaである。

【0027】

次に、上記各実施の形態の脱気装置と、特願2001−34325とを比較して説明する。連続処理の場合は入って来た液(ゴ液)は、減圧の脱気装置11に入った瞬間にその真空度に応じた水の沸点になる迄、水分を蒸発させ(沸騰し)温度を下げる。その時に、溶解している空気は溶けてはいられずに追い出され、脱気されるが、脱気装置11に入った処理液(ゴ液)は順次確実に水分を飛ばしながら温度を下げるので、その缶状の脱気装置11内で再び液面(泡面)11cを持ち上げることはない。これに対し、特願2001−34325は、図6に示すように、消泡剤が入っていない場合や破泡媒体(図示せず)を用いない場合は、泡立ちのない液面が存在しなくなり(液状のものと泡状のものが同時に存在する2相状態になり)、取り扱いが困難になる。なお、特願2001−34325は、バッチ処理(回分処理)の場合、減圧すると液の内部(釜の底)からも沸騰が起こり、一気に液面が持ち上がり真空装置(真空ポンプD4)の方へ引っ張られ、ロスとなる。バッチ処理では、連続排出を考えてはいないため、煮沸缶D2内が泡だらけになっても特に問題にならないが、連続式では自動制御が出来ない。また、特願2001−34325は、取り出す時は、真空破壊し、大気圧に戻して取り出す必要があり、それ以前に、煮沸中に温度を上げるために大気圧にしている。また、空気の泡(気泡)は処理液全体のどこかに潜んでおり、実際のところ必ずしも表面に浮かばないために、破泡羽根D14や攪拌機D13を回転駆動させる必要もある。なお、符号D12は散布手段である。さらに、バッチ式では、加熱液が減圧された脱気装置に供給されると加熱液は沸騰するが、水蒸気のままで排気すると真空ポンプは排気速度の大きいものが必要となるほか、水封式の真空ポンプ4を使用する場合には封水の温度が上昇し真空度が低下する。これに対し、本実施の形態では、脱気装置の内壁を冷却することから、2相状態ではなく、一様に液状に変化させるが(完全な液状化)、沸騰と同時に蒸発した水蒸気は、真空ポンプ4に至る排気管20の途中に設けたコンデンサー7で凝縮、冷却させ、真空ポンプ4の排気とともに系外に排出しているために、真空ポンプ4は排気速度の大きなものは必要なく、水封式真空ポンプの封水温度の上昇も防ぐことが出来、安定して真空度を維持することが出来る。また、液面検出器15と排出手段である排出ポンプP2により、液面を任意のレベルに制御することができる。なお、蒸発した水分は真空ポンプ4の排気と共に系外に排出されるので、僅かではあるが濃縮されるが、脱気装置11前の工程における水分量の調整で足り問題はない。

【0028】

以上、上記各実施の形態によれば、ゴ液を例に説明したが、ゴ液の代わりに豆乳やデンプン、カードラン(増粘多糖類)などを含む高粘性の加工豆乳を使用することも可能である。また、本発明は発泡性高粘度液体に適用可能であり、特に、製造工程で泡立ち易く、最終製品に泡が含まれると商品価値が下がる食品、例えば、卵豆腐、ゼリー、プリンなどにも応用可能である。また、カマボコ、チクワなどの魚肉すりみの製造や多糖類(澱粉液、こんにゃく粉液、チョコレート、カレールー、シチュー、ソース)などにも応用可能である。

【図面の簡単な説明】

【0029】

【図1】本発明の第1の実施の形態の脱気装置を豆腐製造工程フローとともに示す図である。

【図2】上記第1の実施の形態の脱気装置を示す図である。

【図3】本発明の第2の実施の形態の脱気装置を示す図である。

【図4】上記第2の実施の形態の他の例を示す図である。

【図5】本発明の第3の実施の形態の脱気装置を示す図である。

【図6】特願2001−34325の脱気装置を示す図である。

【符号の説明】

【0030】

4 真空ポンプ、

7 第2の冷却手段

10 加熱手段、

11 脱気装置、

a 内壁、b 外壁、

11A 大径部分,11B 小径部分、

11c 液面、

12 散布手段(フラッシュ円盤)、

13,23 冷却手段(第1の冷却手段)、

14 排出口、

15 液面検出器、

19 絞り機、

20 排気管(排気管経路)、

P1 供給ポンプ(定量ポンプ)、

P2 排出ポンプ、

S ゴ液製造工程、

R 加熱工程、

T 脱気工程、

【技術分野】

【0001】

この発明は、液体中の気泡を消滅させて液状化させる脱気装置に関する。

【背景技術】

【0002】

従来の脱気装置について豆乳製造装置を例に説明する。本願出願人は、ゴ液から気泡を除去して豆乳を製造する豆乳製造装置を平成13年2月9日付けで出願している(特願2001−34325参照)。この豆乳製造装置は、図6に示すように、気密構造の煮沸缶D2と、煮沸缶D2内の気圧を減圧する減圧手段D4と、減圧された煮沸缶D2内に豆乳とオカラとが混合されたゴ液Gを供給する供給手段とを備え、気泡を除去する装置である。脱気装置は、この豆乳製造装置D1の減圧手段を備えた煮沸缶D2である。煮沸缶D2には、いわゆるバッチ式(一括処理)、つまり缶状の中で製造したものを移し変えるものと、加熱手段等と配管を介して連結されるとともに排出口から排出する連続式のものとがある。なお、ここでの脱気装置の脱気とは、ゴ液の気泡を除去する意味では「脱気泡」であるが、通常、脱気とは「脱空気」の意味として使用されることが多い。

【0003】

特願2001−34325は、出願公開されていないが、消泡剤を使用せずに豆乳とオカラとが混合するゴ液から気泡を除去して豆乳を製造する豆乳製造装置であり、主にバッチ式煮沸缶に適用される。すなわち、ゴ液に含まれる蛋白質とサポニンには気泡を強く発揮させる力(気泡力)があり、粉砕時や加水時に無数の泡が発生し、ゴ液中にかなりの空気を巻き込んでしまう。また、製造用水やボイラー用水に溶解している空気が加熱中にゴ液に混入したり、浸漬中に大豆内側に封じ込まれたりすることもある。この空気は、いわば断熱材となり豆腐製造工程における煮沸工程で完全な煮沸の障害になる。例えば、ムラ煮えや吹きこぼれなどが生じる原因になる。また、豆乳中に残留した残留気泡は豆腐として凝固させる際に、気泡(泡)を抱きこんだまま凝固し、この気泡により食感不良や味抜け、外観不良等の悪影響が出る。そこで、開発されたものが特願2001−34325の発明であるが、この出願がなされる以前には、オカラを含んだゴ液のように粘性の高い液体の脱気装置と言うものは無かった。なお、豆乳用の脱気装置をゴ液の脱気用として使用した例はあるが、消泡剤を使わずに使用するには以下のような種々の問題を有していた。

【発明の開示】

【発明が解決しようとする課題】

【0004】

(1)豆乳のように完全な液体であれば、沸騰によるフラッシュ時に多少発泡しても泡(気泡)が容易に浮上分離し、液面を検出することが可能であるが、オカラの混ざったゴ液の場合は、一旦発泡すると泡が分離せず、全体がムース状(ホイップクリーム状、シェービングクリーム状)の泡になり、一般的な液面検出器による液面(泡面)の検出が出来ないことから、連続式には適さない。液圧や超音波式、音叉式、フロートなどの方法でも検出が不可能となる。電極や静電容量方式についても誤感知するため、使用出来ない。(2)このため、液面を一定にするなどの自動制御が不可能となり、連続式に適さない。(3)また、排出ポンプを使い自動的に取り出す場合、液面(泡面)が検出することができないために、脱気缶(煮沸缶)の内部に泡が溜まらない程度に間欠的に排出するしか手段がなかった。このため、目視によりポンプの排出量を調節するしかなかった。(4)缶壁からの自然放熱により、泡の一部は液体となり、沸点近くの液体を排出ポンプで排出することになるが、排出ポンプに対して押し込み圧が掛からないため、キャビテーション(流水(ゴ液の流れ)の断面や向きが変化する場所の近くで空洞を発生する現象)を起こし、排出ポンプの故障の原因となる。(5)排出ポンプにより排出する際、減圧下で泡状であったものが、排出(吐出)側の大気圧以上の圧力下に移動することにより一気に潰れ、その衝撃によるいわゆるハンマリング現象が発生する。その結果、接続してある配管が激しく振動し、配管の溶接箇所の割れ(ひび割れ)など、装置の破壊に繋がるおそれがある。(6)煮沸液の濃度が低ければ、多少流動性があるため、排出ポンプによる取り出しが可能であるが、濃度が高いと(粘性が高いと)、泡の形成力が強くなり、かつ流動性も少なくなるため、泡そのものの排出ポンプによる排出が不可能になる(なお、排出ポンプの自吸力は現状では期待出来ない)。(7)高濃度の煮沸液は発泡すると流動性が無くなり、次第に脱気缶内に溜まるようになる。そのため、長時間の運転は不可能である。(8)さらに、バッチ式でも連続式でも、気泡が残っていると、ムラ煮えや吹きこぼれなどの原因になったり、気泡により食感不良や味抜け、外観不良等の悪影響が出る。

【0005】

なお、特願2001−34325も、消泡剤を使用せずにゴ液から気泡を除去する装置であるが、気泡を含んだゴ液を沸騰させても気泡はすべて液状にはならない。すなわち、一部は破泡するが、大部分の気泡は残るために、冷水、温水、水蒸気や消泡剤等の破泡媒体を飛散させたり噴射させたりして破泡を促進させる。特願2001−34325における破泡とは、バッチ式の釜(煮沸缶)の内部で直接破泡媒体を泡面にぶつけて破泡すると言う意味で、この泡の内部には空気も含まれているため、冷却等による凝縮だけでは泡は消滅しない(冷却しても泡の体積が収縮するだけである)。

【0006】

そこでこの発明の目的は、消泡剤や破泡媒体を使用せずにゴ液等の粘性が高く発泡性を有する液体(発泡性高粘度液体)を沸騰させて沸騰液に発生する気泡を消滅させて液状化させることが可能で、配管を介して次工程に次々と送り込む連続式工程に使用されて好適な脱気装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の請求項1記載の脱気装置は、気密構造の内部空気を減圧下で脱気する脱気装置に冷却手段が設けられ、この脱気装置に加熱手段で加熱した液体を供給する供給手段と、連続又は間欠的に液体を排出する排出手段とを備え、上記脱気装置は、供給された液体を散布する散布手段が設けられる一方、上記脱気装置の外側で、かつ、液体が貯留する位置よりも上方に液体を冷却する冷却手段が設けられ、上記加熱手段で加熱された液体を上記散布手段により散布すると同時に減圧下で沸騰させて、沸騰と同時に発泡した液体を脱気装置の内壁面を伝って流下させるときに凝縮させることを特徴とする。

【0008】

この発明によれば、脱気装置に供給される前に加熱手段により液体を加熱させて、脱気装置に加熱液を供給手段により供給する。この加熱液は減圧された脱気装置において沸騰するが、脱気装置には冷却手段が設けられているために、沸騰により発泡(発気泡)した液は凝縮させられ、つまり、液状化され、排出手段により排出されることとなる。すなわち、加熱液が減圧された脱気装置に供給されると、配管経路や加熱手段で生じた気泡を含んだ液はそのままでも破泡(消滅)して液状になるが、脱気装置には冷却手段が設けられているために、液状化する効率が高くなる。この脱気装置は、他の加熱手段等と連結させて使用するため、分離可能に設けると良い。そして、この発明によれば、加熱手段により加熱された加熱液は脱気装置の散布手段により散布されると、脱気装置の内壁に向かって散布される。脱気装置の外側で、かつ、液体が貯留する位置よりも上方に液体を冷却する冷却手段が設けられて脱気装置の内壁を冷却するため、減圧された脱気装置で発泡(発気泡)した液は、冷却された脱気装置の内壁を伝わり(流下して)凝縮させられ、つまり、液状化されることとなる。

【0009】

本発明の請求項2記載の脱気装置は、請求項1記載の発明を前提として、前記脱気装置に液体が送り込まれる配管経路が設けられ、この配管経路に液体を加熱する加熱手段が配され、前記脱気装置に供給される前に加熱されることを特徴とする。

【0010】

この発明によれば、加熱手段により加熱された加熱液は脱気装置に供給されると、この加熱液は減圧された脱気装置において沸騰する。脱気装置には冷却手段が設けられているために、沸騰により発泡(発気泡)した液は、凝縮させられ、つまり、液状化されることとなる。

【発明の効果】

【0011】

本発明の脱気装置及びその脱気装置を使用した気泡液化方法によれば、加熱手段により加熱された後、減圧沸騰、発泡したゴ液等の粘性が高く発泡性を有する液体は、第1の冷却手段(冷却手段)により凝縮させ、液状化させることができるので、空気を含まないゴ液等の液体を得ることができ、熱伝達が速やかに行われ、ムラ煮え等の無い高品質な豆乳等の液体を製造可能になる。また、液面検出が可能となるので各種自動制御が可能となり、連続式に好適な装置になる。すなわち、強制的に泡を潰すことになるので次第に泡が溜まることが無く、長時間の運転が可能となる。濃度の高いゴ液等の発泡性を有する液体でも容易に液状化し、ポンプでの排出が可能となる。液圧が掛かり、取り出しポンプのキャビテーションが防止される。排出側の配管の振動、ハンマリング現象が無くなる。液面変化を連続的に測定することが出来るようになるので、液面を一定にする制御が可能となる。つまり、入口側が一定で流入すれば、一定流量での連続排出が可能となるので連続煮沸装置などの連続ラインの途中に設置することが可能となる。後工程に分離装置などがある場合でも、一定量で送ることが出来るので、装置に負荷変動を与えることが無い。また、負荷変動時の最大負荷に合わせて装置を選定する必要がないので、コスト削減にも効果がある等種々の効果を有する。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施の形態を図面を参照しながら説明する。

【0013】

(第1の実施の形態)

本実施の形態の脱気装置は、図1に示すように、連続加熱式煮沸装置に連結させて使用される。連続加熱式煮沸装置は、ゴ液を煮沸する加熱工程Rと、ゴ液を製造するゴ液製造工程Sと、本発明の脱気装置11が配される脱気工程Tから構成されている。ゴ液製造工程Sは、豆腐や油揚げの原料である大豆が漬大豆ホッパーS1から粉砕機S2に一定量ずつ送り込まれて、粉砕機S2により摺り潰されゴ液となり、貯留タンク3に貯留される。また、粉大豆S3を混練機S4により混練りして貯留タンク3に貯留される場合もある。貯留タンク3に貯留されたゴ液は、供給ポンプ(定量ポンプ)P1により加熱工程Rに送り込まれる。加熱工程Rには加熱手段10が配設されゴ液を加熱する。加熱手段10は、直接蒸気吹き込みのほか、間接蒸気加熱、つまり配管(パイプ)8の外周に配置され外部から加熱させるものや、電気ヒータ、IH加熱、マイクロ波加熱、通電加熱、直火加熱等を利用することができる。加熱手段10で加熱されたゴ液はその供給手段である配管(配管経路)8と供給ポンプ(定量ポンプ)Pを介して脱気装置11に送り込まれる。供給ポンプ(定量ポンプ)P1としては、ロータリーポンプ、ギヤポンプ、チュービングポンプ、モーノポンプ、プランジャーポンプ、ベーンポンプ等のほか、蒸気エジェクター、油圧・水圧・エアー圧等による押し込みによる方法でも良い。

【0014】

脱気装置11は、脱気(脱気泡)するもので、図2に示すように、大径部分11Aの下方に小径部分11Bが設けられた金属製のもので、大径部分11Aの下方は内側面を形成する内壁aと外側面を形成する外壁bとの二重構造に形成され、この二重構造の内壁aと外壁bとの間に冷却水が供給される第1の冷却手段(冷却手段)13が設けられている。小径部分11Bの下方先端には、配管(パイプ)8が設けられ、排出ポンプP2により排出される。脱気装置11は、その装置内を真空にする真空ポンプ(水封式)4の他、供給ポンプ(定量ポンプ)P1により一定流量供給されるゴ液(加熱されたゴ液)を内部で散布する散布手段12と、第1の冷却手段13と、液面検出器15等を備えている。液面検出器15は、液圧や超音波式、音叉式、フロートなどの方法で検出が可能である。この液面検出器15は、本実施の形態では脱気装置11の大径部分11Aの上下2箇所に設けられ、これら2箇所の差圧を差圧センサーで液位を検出するが、小径部分11Bに取り付けられる場合もある。液面検出器15からの信号は液位指示調節計16に送られ排出ポンプP2の回転数を制御する。真空ポンプ(水封式)4により、脱気装置11内は脱空気、脱気されるが、その他水流エゼクターやエアエゼクターや蒸気エゼクター、ルーツ式真空ポンプ、メカニカルブースタポンプ等も利用することができる。この真空ポンプ4の経路には、真空計5、真空調整弁6、コンデンサー7等が設けられている。脱気装置11内の蒸発した水蒸気は、真空ポンプ(水封式)4に至る排気管20の途中に設けた第2の冷却手段であるコンデンサー7で凝縮、冷却させ、真空ポンプ4の排気とともに系外に排出している。コンデンサー7の方式は、排気管20を外側から冷却水にて冷却することが可能な二重構造(二重管方式)をとるが、多管式、コイル式、プレート式など方式は問わない。また、第2の冷却手段7と後述する第1の冷却手段13とを別々にするのではなく共通化させても良い。このような脱気装置11は、加熱工程R等と配管8を介して連結されるが、この脱気装置11のみ分離して他の加熱手段等と連結させて使用することも可能である。

【0015】

散布手段12は、ゴ液を脱気装置11内に供給する際にゴ液を薄膜状に形成するか又は飛散させるためのもので、ゴ液が供給されるノズルの先端にフラッシュ円盤12が取り付けられ、モータMにより回転駆動する。したがって、供給されたゴ液は、フラッシュ円盤12により飛散されると、脱気装置11の缶壁aに向かって飛散され、内壁aを伝わって底部に流下させられる。散布手段としては、細孔を多数有するスプレーボール型、薄膜状の散布を行うスリット型などや、一般的な散布用、噴霧用、タンク洗浄用等のノズルや、ゴ液が自然に散布される形状のノズルのみでも、ノズルが回転するようなものでも良い。

【0016】

第1の冷却手段13は、脱気装置11の外壁に取り付けられる水流式のもので、缶状の脱気装置11の大径部分11Aのほぼ中央に配設されている。図1に矢印は、冷却水が供給される経路と送り出される経路を示している。つまり、下方側から入り二重構造の内部(内壁aと外壁bの間)を回って上方から排出される。第1の冷却手段13は、冷却水のみならず、チラー水、ブライン(塩化カルシウム,プロピレングリコール,エチレングリコールなどの不凍液)、冷却ガス、フロンガスなど手段は問わない。

【0017】

ここで、第1の冷却手段13は、脱気装置11内の液体(ゴ液)が貯留する位置(T3)よりも上方位置(T2)が好ましい(図2)。脱気装置11の壁面aを伝わって流下させるためである。加熱手段10による加熱は、例えば、脱気装置11の上方に加熱手段10を配設して、ゴ液が脱気装置11に入った後に行って、加熱から即座に沸騰させても良い。脱気装置11の液体(ゴ液)は、下方に設けられた排出口14から排出ポンプ(排出手段)P2を介して排出されるが、排出口14の位置は、液体(ゴ液)が貯留する位置であれば、缶状の脱気装置11の大径部分11Aの横方向から排出ポンプP2を介して排出されるようにしても良い。また、図1に示すように、本実施の形態の脱気装置は、加熱工程Rと脱気工程Tを何度か繰り返すようにしても良い。この場合、真空ポンプ4による真空度を変化させて行く様にしたり、加熱手段10の温度差を設けたり、保持時間の差を設け、脱気後のゴ液を再加熱したり、再度脱気することにより、品質の高い蒸煮液を製造することが可能になる。なお、脱気装置は、大径部分11Aのみの缶状のものとすることも勿論可能である。

【0018】

次に、豆乳の製造方法を説明する。ゴ液製造工程Sは、豆腐や油揚げの原料である大豆が漬大豆ホッパーS1から粉砕機S2に一定量ずつ送り込まれて、粉砕機S2により摺り潰されゴ液となる。粉砕機S2では、水SWが加えられる。ここで、一般的に泡が噛んだ状態になり気泡が発生するが、本実施の形態は、この気泡も後述するように液状化される。気泡が発生する要因としては、この他、配管8での移送工程や煮沸等によっても発生するが、この気泡も後述するように液状化される。ゴ液は貯留タンク3に送り込まれ、供給ポンプP1により加熱工程Rに配管8を介して送り込まれる。豆乳製造に先立って、真空ポンプ4によって缶状等の脱気装置11内の気圧を減圧する。この減圧は、後述する貯蔵タンク3から供給されるゴ液を脱気するために行うものであり、ゴ液温度の飽和蒸気圧以下に減圧することが好ましい。

【0019】

次に、加熱手段10へ供給されたゴ液は、配管8の外周に配置される加熱手段により間接的に加熱されたり、配管8内に蒸気を吹き込む直接加熱により加熱される。このように加熱されたゴ液は、脱気装置11内に供給ポンプ(定量ポンプ)P1によって供給される。

【0020】

脱気装置11では、散布手段であるフラッシュ円盤12により飛散されて、脱気装置11の缶壁を伝わって底部に落下(流下)させられる。脱気装置11内は脱気されているので、加熱されたゴ液は沸騰するが、飛散された沸騰液の気泡はこのままでも一部は破泡(消滅)して液状になる。すなわち、図2に示す符号T1の内壁aに気泡が叩きつけられて泡が発生する一方、ここで泡が破泡する場合もある。しかし、脱気装置11の大径部分11Aに第1の冷却手段(冷却手段)13が配されているために(図2に示す符号T2)、気泡は脱気装置11の壁面aを伝わって流下させるときに凝縮、つまり、第1の冷却手段13のある流下経路を伝わって(流下して)液状化される(図2に示す符号T3では液状化されて貯留する)。脱気装置11内では、気泡はほとんどが水蒸気により成り立っているために、その気泡は第1の冷却手段13により冷却することですぐに潰れ(一気に潰れ)液状化する。具体的には、配管8の経路や煮沸等により発生した気泡を含んだゴ液は、脱気装置11内のその時の真空度に応じた水の沸点になる迄、ゴ液中の水分を気化させる。その時、再び発生した気泡は第1の冷却手段13により冷却することで即座に潰れ液状化する。換言すると、飽和蒸気圧以下に減圧された脱気装置11に入った瞬間にゴ液は沸騰するが、その時に水分を蒸発させ(その時気化熱を奪われ)、真空度に応じた沸点まで温度を下げるため、中に入ったものは再沸騰することなく、その状態で発泡したもの全量を凝縮させ、泡を潰すこととなる。このため、液面検出器15による液面検出が可能になる。詳しくは、液面検出器15の差圧センサーでの液位検出は、下方の検出部は脱気装置11内の圧力(正圧でも負圧でも、或いは大気圧でも)に液の深さ分を加えた圧力を検出し、上方の検出部は脱気装置11内の圧力のみを検出し、液面が上下の検出部の間にある限り、上下の圧力差を読みとることにより、脱気装置11内の圧力(例えば真空度など)が変化しても液の深さの変化のみを連続的に検出する。従って、一定のレベルになるように排出ポンプ(排出手段)P2の吐出量を制御すれば、液位は一定に保つことができる。つまり、液位が決められた位置(又はレベル制御の位置)に定まることにより、流下する区間が保証される。このようにして、液状に滞留する高さ(液位)は希望するレベルに制御出来ることから、流下する区間は完全に保証(決定)出来る。その区間をゴ液の薄膜の安定区間(図2中符号T1)であるとか、冷却区間(図2中符号T1)として設定(設計)可能である。

【0021】

冷却により液状化されたゴ液は、排出口14から排出ポンプP2により取り出される。排出ポンプP2は、沸点近くの液を排出するよりも少しでも温度が低くなる方が、キャビテーションが起き難く、排出ポンプP2にとって好ましいが、ゴ液は冷却されているので排出ポンプP2にとって良い。また、ゴ液が泡状ではない為、排出ポンプP2に対して十分押し込み圧(液圧)がかかり、又、ゴ液は冷却されることにより排出ポンプP2に有効なNPSHav(有効吸込水頭)も大きくなるので、液面11cの維持高さ、装置高さを低く出来、コストダウンが図られる。その後は、次の工程の絞り機(分離装置)19に送られ、豆乳とオカラに分離される(図1)。このような後工程に分離装置19などがある場合でも、一定量で送ることが出来るので、分離装置19に負荷変動を与えることが無い。また、負荷変動時の最大負荷に合わせて装置を選定する必要がないので、コスト削減にも効果がある。

【0022】

(第2の実施の形態)

本実施の形態の脱気装置は、図3に示すように、脱気装置11内に第1の冷却手段23を配設したもので、冷却貯留部23aと外部からこの冷却貯留部23aに冷却水を供給するパイプ23bと外部に送り出すパイプ23cが設けられている。図中の矢印は、冷却水の経路を示す。図3の例では、散布手段12は配されておらず、ゴ液が脱気装置11内の冷却貯留部23aに直接当たるようになっている。また、図4に示すように、脱気装置11内にコイル状(螺旋状)の冷却貯留部23aを形成しても良い(図4の例では、散布手段12であるフラッシュ円盤12が配されている。)。したがって、本実施の形態では、脱気装置11内でフラッシュされた後、脱気装置11内の冷却貯留部23aを伝わって底部に落下(流下)させられる場合(図3)や、散布手段であるフラッシュ円盤12により飛散され、泡状のまま底部に滞留するもののコイル状の冷却貯留部23aと接触することにより凝縮、液状化する場合(図4)がある。脱気装置11の内壁aでも飛散された沸騰液の気泡はこのままでも一部は破泡(消滅)して液状になる。なお、図5に示す第3の実施の形態のように、第1の実施の形態の第1の冷却手段(冷却手段)13と図4に示す第2の実施の形態の第1の冷却手段23とを組み合わせ、脱気装置11の内外両方から冷却させる構造にしても良い。

【0023】

次に、上記各実施の形態の具体的実施例をいくつか説明する。

(実施例1)

大豆蛋白質が熱変性する温度は60°C以上と言われているため、60°Cで供給し55°Cまで温度が下がるように処理する(その時の圧力は-0.08559MPa)。このように設定すると、泡(気泡)の無い状態から熱変性領域に入るので、ゴ液の熱伝達も十分で、ムラ煮えの無い、高品質の豆乳が出来る。なお、上記圧力の値(-0.08559MPa)は大気圧基準で示したもので、絶対圧(絶対真空からの圧力)で示すと0.015732MPaである。

【0024】

(実施例2)

煮沸の後半で90°Cぐらいになったところで脱気し、85°C(-0.04351MPa)で取り出し、さらに100°Cまで加熱させる。この方法では、水蒸気の温度が高いので、第1の冷却手段13での冷却効果は大きく、真空度もあまり強くないので、真空ポンプ4も大掛かりなものが必要なくなりコストメリットも大きい。この場合も、その後の加熱は泡の無い状態での加熱になるので、ムラ煮えの無い高品質の豆乳が得られる。なお、上記圧力の値(-0. 04351MPa)は大気圧基準で示したもので、絶対圧(絶対真空からの圧力)で示すと0.05808MPaである。

【0025】

(実施例3)

加熱装置10の出口に接続するケースで、100°C若しくは100°C以上まで加熱したものを95°C(-0.016812MPa)まで温度を下げる。この実施例では、脱気後の加熱は無いが、分離工程の直前になるので絞り機19にとっては最も良い方

法である。なお、上記圧力の値(-0.

016812MPa)は大気圧基準で示したもので、絶対圧(絶対真空からの圧力)で示すと0.084512MPaである。

【0026】

なお、理論的には-0.100713MPaまで真空度を強くすれば1°Cの水でも沸騰することになるが、凝縮させることが困難になるため、実用上は10°C(-0.100095MPa )以上の温度と言うことになり、実際のプロセスとして使用する場合には50°C(- 0.08899MPa)以上と言うことになる。なお、上記圧力の値の-0.100713MPa、-0.10009 5MPaと-0.08899MPaは大気圧基準で示したもので、絶対圧(絶対真空からの圧力)で示すと各々0.000610MPa、0.001228MPaと0.012333MPaである。

【0027】

次に、上記各実施の形態の脱気装置と、特願2001−34325とを比較して説明する。連続処理の場合は入って来た液(ゴ液)は、減圧の脱気装置11に入った瞬間にその真空度に応じた水の沸点になる迄、水分を蒸発させ(沸騰し)温度を下げる。その時に、溶解している空気は溶けてはいられずに追い出され、脱気されるが、脱気装置11に入った処理液(ゴ液)は順次確実に水分を飛ばしながら温度を下げるので、その缶状の脱気装置11内で再び液面(泡面)11cを持ち上げることはない。これに対し、特願2001−34325は、図6に示すように、消泡剤が入っていない場合や破泡媒体(図示せず)を用いない場合は、泡立ちのない液面が存在しなくなり(液状のものと泡状のものが同時に存在する2相状態になり)、取り扱いが困難になる。なお、特願2001−34325は、バッチ処理(回分処理)の場合、減圧すると液の内部(釜の底)からも沸騰が起こり、一気に液面が持ち上がり真空装置(真空ポンプD4)の方へ引っ張られ、ロスとなる。バッチ処理では、連続排出を考えてはいないため、煮沸缶D2内が泡だらけになっても特に問題にならないが、連続式では自動制御が出来ない。また、特願2001−34325は、取り出す時は、真空破壊し、大気圧に戻して取り出す必要があり、それ以前に、煮沸中に温度を上げるために大気圧にしている。また、空気の泡(気泡)は処理液全体のどこかに潜んでおり、実際のところ必ずしも表面に浮かばないために、破泡羽根D14や攪拌機D13を回転駆動させる必要もある。なお、符号D12は散布手段である。さらに、バッチ式では、加熱液が減圧された脱気装置に供給されると加熱液は沸騰するが、水蒸気のままで排気すると真空ポンプは排気速度の大きいものが必要となるほか、水封式の真空ポンプ4を使用する場合には封水の温度が上昇し真空度が低下する。これに対し、本実施の形態では、脱気装置の内壁を冷却することから、2相状態ではなく、一様に液状に変化させるが(完全な液状化)、沸騰と同時に蒸発した水蒸気は、真空ポンプ4に至る排気管20の途中に設けたコンデンサー7で凝縮、冷却させ、真空ポンプ4の排気とともに系外に排出しているために、真空ポンプ4は排気速度の大きなものは必要なく、水封式真空ポンプの封水温度の上昇も防ぐことが出来、安定して真空度を維持することが出来る。また、液面検出器15と排出手段である排出ポンプP2により、液面を任意のレベルに制御することができる。なお、蒸発した水分は真空ポンプ4の排気と共に系外に排出されるので、僅かではあるが濃縮されるが、脱気装置11前の工程における水分量の調整で足り問題はない。

【0028】

以上、上記各実施の形態によれば、ゴ液を例に説明したが、ゴ液の代わりに豆乳やデンプン、カードラン(増粘多糖類)などを含む高粘性の加工豆乳を使用することも可能である。また、本発明は発泡性高粘度液体に適用可能であり、特に、製造工程で泡立ち易く、最終製品に泡が含まれると商品価値が下がる食品、例えば、卵豆腐、ゼリー、プリンなどにも応用可能である。また、カマボコ、チクワなどの魚肉すりみの製造や多糖類(澱粉液、こんにゃく粉液、チョコレート、カレールー、シチュー、ソース)などにも応用可能である。

【図面の簡単な説明】

【0029】

【図1】本発明の第1の実施の形態の脱気装置を豆腐製造工程フローとともに示す図である。

【図2】上記第1の実施の形態の脱気装置を示す図である。

【図3】本発明の第2の実施の形態の脱気装置を示す図である。

【図4】上記第2の実施の形態の他の例を示す図である。

【図5】本発明の第3の実施の形態の脱気装置を示す図である。

【図6】特願2001−34325の脱気装置を示す図である。

【符号の説明】

【0030】

4 真空ポンプ、

7 第2の冷却手段

10 加熱手段、

11 脱気装置、

a 内壁、b 外壁、

11A 大径部分,11B 小径部分、

11c 液面、

12 散布手段(フラッシュ円盤)、

13,23 冷却手段(第1の冷却手段)、

14 排出口、

15 液面検出器、

19 絞り機、

20 排気管(排気管経路)、

P1 供給ポンプ(定量ポンプ)、

P2 排出ポンプ、

S ゴ液製造工程、

R 加熱工程、

T 脱気工程、

【特許請求の範囲】

【請求項1】

気密構造の内部空気を減圧下で脱気する脱気装置に冷却手段が設けられ、この脱気装置に加熱手段で加熱した液体を供給する供給手段と、連続又は間欠的に液体を排出する排出手段とを備え、上記脱気装置は、供給された液体を散布する散布手段が設けられる一方、上記脱気装置の外側で、かつ、液体が貯留する位置よりも上方に液体を冷却する冷却手段が設けられ、上記加熱手段で加熱された液体を上記散布手段により散布すると同時に減圧下で沸騰させて、沸騰と同時に発泡した液体を脱気装置の内壁面を伝って流下させるときに凝縮させることを特徴とする脱気装置。

【請求項2】

前記脱気装置に液体が送り込まれる配管経路が設けられ、この配管経路に液体を加熱する加熱手段が配され、前記脱気装置に供給される前に加熱されることを特徴とする請求項1記載の脱気装置。

【請求項1】

気密構造の内部空気を減圧下で脱気する脱気装置に冷却手段が設けられ、この脱気装置に加熱手段で加熱した液体を供給する供給手段と、連続又は間欠的に液体を排出する排出手段とを備え、上記脱気装置は、供給された液体を散布する散布手段が設けられる一方、上記脱気装置の外側で、かつ、液体が貯留する位置よりも上方に液体を冷却する冷却手段が設けられ、上記加熱手段で加熱された液体を上記散布手段により散布すると同時に減圧下で沸騰させて、沸騰と同時に発泡した液体を脱気装置の内壁面を伝って流下させるときに凝縮させることを特徴とする脱気装置。

【請求項2】

前記脱気装置に液体が送り込まれる配管経路が設けられ、この配管経路に液体を加熱する加熱手段が配され、前記脱気装置に供給される前に加熱されることを特徴とする請求項1記載の脱気装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−252383(P2007−252383A)

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願番号】特願2007−122806(P2007−122806)

【出願日】平成19年5月7日(2007.5.7)

【分割の表示】特願2002−48224(P2002−48224)の分割

【原出願日】平成14年2月25日(2002.2.25)

【出願人】(591162631)株式会社高井製作所 (32)

【Fターム(参考)】

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願日】平成19年5月7日(2007.5.7)

【分割の表示】特願2002−48224(P2002−48224)の分割

【原出願日】平成14年2月25日(2002.2.25)

【出願人】(591162631)株式会社高井製作所 (32)

【Fターム(参考)】

[ Back to top ]