脱気装置

【課題】 被処理液の供給流量の調整作業を容易化するとともに、供給側のポンプの消費電力を低減する。

【解決手段】 処理槽2内へ被処理液を噴出するノズル3と前記処理槽2内の真空吸引手段4とを備えた脱気装置1であって、前記ノズル3へ被処理液を供給する第一ポンプ20と、被処理液の供給流量を検知する第一流量センサ22と、前記第一ポンプ20の回転数を出力周波数に応じて制御する第一インバータ23と、前記第一流量センサ22からの流量検知信号に基づいて、前記第一インバータ23へ指令信号を出力する制御部17とを備える。

【解決手段】 処理槽2内へ被処理液を噴出するノズル3と前記処理槽2内の真空吸引手段4とを備えた脱気装置1であって、前記ノズル3へ被処理液を供給する第一ポンプ20と、被処理液の供給流量を検知する第一流量センサ22と、前記第一ポンプ20の回転数を出力周波数に応じて制御する第一インバータ23と、前記第一流量センサ22からの流量検知信号に基づいて、前記第一インバータ23へ指令信号を出力する制御部17とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、液体中の溶存気体を脱気する真空式の脱気装置に関する。

【背景技術】

【0002】

被処理液中の溶存気体,たとえば溶存酸素を低減させる真空式の脱気装置は、給水,洗浄,あるいは食品加工などの用途に広く利用されている。給水用途における例を挙げると、蒸気ボイラや排ガスボイラなどの熱機器は、給水中の溶存酸素によって伝熱管で腐食を生じ、短期間で破損に至る場合がある。また、ビルやマンションなどの建造物は、給水中の溶存酸素によって給水配管で腐食を生じ、赤水が発生する場合がある。このため、前記熱機器や前記建造物では、給水系統に前記脱気装置を設置し、給水中の溶存酸素を低減することが行われている。

【0003】

前記脱気装置は、特許文献1に開示されているように、まず被処理液を加圧ポンプによって処理槽の上部に設けられたノズルへ供給し、被処理液を前記処理槽内の上部から下部へ向かって噴出する。そして、前記処理槽内を真空吸引することにより、噴出された液滴から溶存気体を脱気したのち、処理液として貯留し、この処理液を送液ポンプによって前記処理槽内から排出する構成の装置である。

【0004】

【特許文献1】特開平8−108005号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、前記脱気装置では、効率のよい脱気を行うため、前記ノズルからの噴出流量と前記処理槽内の液位とを所定範囲に維持することが重要である。前記ノズルからの噴出流量は、被処理液の液滴の大きさに影響し、噴出流量が少なくなるほど液滴が大きくなり、脱気効率が低下する。一方、前記処理槽内の液位は、被処理液の脱気時間に影響し、液位が高くなるほど脱気時間が短くなり、脱気効率が低下する。そこで、前記脱気装置では、前記ノズルからの液滴の大きさが一定となるように、被処理液の供給流量を予め設定された基準処理流量に調整し、また前記処理槽内の液位が一定となるように、処理液の排出流量を前記基準処理流量に調整し、所定の脱気効率を維持している。

【0006】

被処理液の供給流量の調整は、通常、前記加圧ポンプの下流側に設けた流量計および手動バルブを使用して行われる。具体的には、前記加圧ポンプは、被処理液の粘性や前記ノズルでの圧力損失などを考慮して、前記基準処理流量よりも過剰の供給流量となるように、事前に運転圧力が高く設定される。そして、試運転やメンテナンスなどの際に、前記流量計で供給流量を計測し、この計測値が前記基準処理流量と一致するように、前記手動バルブの開度を絞っている。

【0007】

一方、処理液の排出流量の調整は、被処理液の供給流量の調整と同様、通常、前記送液ポンプの下流側に設けた流量計および手動バルブを使用して行われる。具体的には、前記送液ポンプは、処理液の粘性や前記処理槽内の真空度などを考慮して、前記基準処理流量よりも過剰の排出流量となるように、事前に運転圧力が高く設定される。そして、試運転やメンテナンスなどの際に、前記流量計で排出流量を計測し、この計測値が前記基準処理流量と一致するように、前記手動バルブの開度を絞っている。

【0008】

このように、従来の前記脱気装置では、被処理液の供給流量と処理液の排出流量とを手動で調整する構成となっているため、その作業が極めて煩雑であり、性能維持が容易でな

い。また、前記脱気装置では、前記両ポンプの運転圧力を高く設定し,かつ流量を絞る構成となっているため、前記両ポンプの消費電力が大きく、ランニングコストの増加を招いている。

【0009】

この発明は、前記の事情に鑑みてなされたもので、その解決しようとする第一の課題は、被処理液の供給流量の調整作業を容易化するとともに、供給側のポンプの消費電力を低減することである。また、この発明が解決しようとする第二の課題は、被処理液の供給流量および処理液の排出流量の調整作業を容易化するとともに、供給側および排出側の両ポンプの消費電力を同時に低減することである。

【課題を解決するための手段】

【0010】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明は、処理槽内へ被処理液を噴出するノズルと前記処理槽内の真空吸引手段とを備えた脱気装置であって、前記ノズルへ被処理液を供給する第一ポンプと、被処理液の供給流量を検知する第一流量センサと、前記第一ポンプの回転数を出力周波数に応じて制御する第一インバータと、前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力する制御部とを備えることを特徴としている。

【0011】

請求項1に記載の発明によれば、被処理液は、前記第一ポンプによって前記ノズルへ供給される。前記処理槽内は、前記真空吸引手段によって減圧状態に維持されており、前記ノズルからの被処理液は、溶存気体が脱気されたのち、処理液として前記処理槽の下部に順次貯留される。

【0012】

ここにおいて、前記第一ポンプの運転は、前記第一インバータによって行われる。前記第一インバータへは、前記第一流量センサからの流量検知信号が前記制御部を介して指令信号としてフィードバックされる。そして、前記第一ポンプは、前記第一インバータの出力周波数に応じてその回転数が制御され、被処理液の供給流量が予め設定された基準処理流量と一致するように運転される。したがって、前記ノズルからの液滴の大きさが一定となるように、前記第一ポンプの運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記第一ポンプの消費電力が低減される。

【0013】

請求項2に記載の発明は、請求項1において、前記処理槽内から処理液を排出する第二ポンプと、前記処理槽内の液位を検知する液位センサと、前記第二ポンプの回転数を出力周波数に応じて制御する第二インバータとを備え、前記制御部は、前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力するとともに、前記液位センサからの液位検知信号に基づいて、前記第二インバータへ指令信号を出力することを特徴としている。

【0014】

請求項2に記載の発明によれば、被処理液は、前記第一ポンプによって前記ノズルへ供給される。前記処理槽内は、前記真空吸引手段によって減圧状態に維持されており、前記ノズルからの被処理液は、溶存気体が脱気されたのち、処理液として前記処理槽の下部に順次貯留される。そして、この処理液は、前記第二ポンプによって前記処理槽内から排出される。

【0015】

ここにおいて、前記第一ポンプの運転は、前記第一インバータによって行われる。前記第一インバータへは、前記第一流量センサからの流量検知信号が前記制御部を介して指令信号としてフィードバックされる。そして、前記第一ポンプは、前記第一インバータの出力周波数に応じてその回転数が制御され、被処理液の供給流量が予め設定された基準処理流量と一致するように運転される。一方、前記第二ポンプの運転は、前記第二インバータによって行われる。前記第二インバータへは、前記液位センサからの液位検知信号が前記

制御部を介して指令信号としてフィードバックされる。そして、前記第二ポンプは、前記第二インバータの出力周波数に応じてその回転数が制御され、前記処理槽内における処理液の液位が予め設定された基準液位と一致するように運転される。したがって、前記ノズルからの液滴の大きさが一定となるように、前記第一ポンプの運転圧力が自動的に調整されるとともに、前記処理槽内での脱気時間が一定となるように、前記第二ポンプの運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記両ポンプの消費電力が同時に低減される。

【0016】

さらに、請求項3に記載の発明は、請求項1において、前記処理槽から処理液を排出する第二ポンプと、処理液の排出流量を検知する第二流量センサと、前記第二ポンプの回転数を出力周波数に応じて制御する第二インバータとを備え、前記制御部は、前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力するとともに、前記第二流量センサからの流量検知信号に基づいて、前記第二インバータへ指令信号を出力することを特徴としている。

【0017】

請求項3に記載の発明によれば、被処理液は、前記第一ポンプによって前記ノズルへ供給される。前記処理槽内は、前記真空吸引手段によって減圧状態に維持されており、前記ノズルからの被処理液は、溶存気体が脱気されたのち、処理液として前記処理槽の下部に順次貯留される。そして、この処理液は、前記第二ポンプによって前記処理槽内から排出される。

【0018】

ここにおいて、前記第一ポンプの運転は、前記第一インバータによって行われる。前記第一インバータへは、前記第一流量センサからの流量検知信号が前記制御部を介して指令信号としてフィードバックされる。そして、前記第一ポンプは、前記第一インバータの出力周波数に応じてその回転数が制御され、被処理液の供給流量が予め設定された基準処理流量と一致するように運転される。一方、前記第二ポンプの運転は、前記第二インバータによって行われる。前記第二インバータへは、前記第二流量センサからの流量検知信号が前記制御部を介して指令信号としてフィードバックされる。そして、前記第二ポンプは、前記第二インバータの出力周波数に応じてその回転数が制御され、処理液の排出流量が前記基準処理流量と一致するように運転される。したがって、前記ノズルからの液滴の大きさが一定となるように、前記第一ポンプの運転圧力が自動的に調整されるとともに、前記処理槽内での脱気時間が一定となるように、前記第二ポンプの運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記両ポンプの消費電力が同時に低減される。

【発明の効果】

【0019】

この発明によれば、被処理液の供給流量の調整作業を容易化するとともに、供給側のポンプの消費電力を低減することができる。また、この発明によれば、被処理液の供給流量および処理液の排出流量の調整作業を容易化するとともに、供給側および排出側の両ポンプの消費電力を同時に低減することができる。この結果、脱気性能の維持とランニングコストの低減とが同時に実現され、とくに伝熱管や給水配管などの防食を確実,かつ低コストで行うことができる。

【発明を実施するための最良の形態】

【0020】

(第一実施形態)

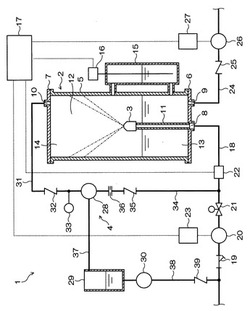

以下、この発明の第一実施形態を図面に基づいて詳細に説明する。図1は、第一実施形態に係る脱気装置の概略構成図を示している。第一実施形態に係る脱気装置は、たとえば蒸気ボイラや排ガスボイラ等の熱機器,あるいはビルやマンション等の建造物などの給水系統に設置され、伝熱管や給水配管の防食を目的として給水中の溶存酸素を低減する場合に適用される。図1において、脱気装置1は、処理槽2と、ノズル3と、真空吸引手段4

とを主に備えている。

【0021】

前記処理槽2は、垂直に立設された筒状の胴部5を有しており、下端開口部を底板6で封鎖するとともに、上端開口部を天板7で封鎖することにより、一体化された密閉容器を構成している。ここにおいて、前記処理槽2は、耐圧性,耐熱性および耐食性を確保する観点から、通常、ステンレス鋼(たとえば、SUS304など)を使用して形成される。

【0022】

前記底板6には、被処理液の供給口8と処理液の排出口9とがそれぞれ設けられており、前記供給口8は、前記底板6の中央部,すなわち前記底板6のほぼ中心部に設けられている。一方、前記天板7には、排気口10が設けられており、この排気口10には、前記真空吸引手段4が接続されている。この真空吸引手段4の詳細については、後述する。

【0023】

前記処理槽2内において、前記供給口8には、上方へと延びる供給管11の一端側が液密に接続されており、この供給管11の他端側には、前記ノズル3が接続されている。すなわち、前記ノズル3は、前記処理槽2の軸方向の中央部に噴出方向が上向きになるように配設され、前記供給管11を介して供給された被処理液が前記天板7へ向かって噴出されるように構成されている。

【0024】

前記処理槽2内において、前記ノズル3の噴出口よりも上方の空間は、被処理液の脱気部12に設定されている。この脱気部12の高さは、前記ノズル3から被処理液が所定角度で噴出されたとき、噴出コーン裾部の液滴が前記胴部5の側壁まで到達可能な高さが確保されている。一方、前記ノズル3の噴出口よりも下方の空間は、処理液の貯留部13に設定されている。ここにおいて、前記処理槽2の上部には、脱気効率を高めるため、前記ノズル3からの噴出液と前記脱気部12から落下液とを衝突させ、被処理液の前記貯留部13への落下を遅延させる脱気促進部14が設けられていてもよい。この脱気促進部14の具体的な構成と作用については、本願出願人らによる特願2006−13552号に記載されている。

【0025】

前記胴部5の側方には、処理液の液位を検出する液位検出筒15が併設されており、この液位検出筒15の上部が前記脱気部12と連通されているとともに、前記液位検出筒15の下部が前記貯留部13と連通されている。前記液位検出筒15には、前記処理槽2内の液位を検知する液位センサ16が挿入されており、この液位センサ16は、前記脱気装置1の運転を制御する制御部17と接続されている。ここにおいて、前記液位センサ16は、減圧状態下で前記処理槽2内の液位を連続的に検知可能なものであって、たとえば静電容量式のセンサが利用される。

【0026】

さて、前記供給口8には、被処理液供給ライン18が接続されており、この被処理液供給ライン18には、上流側から順にストレーナ19,第一ポンプ20,開閉弁21および第一流量センサ22が設けられている。前記第一ポンプ20は、前記ストレーナ19で懸濁物質が濾過された被処理液を前記ノズル3へ供給するためのものであって、第一インバータ23と接続され、その回転数が前記第一インバータ23からの出力周波数に応じて可変されるように構成されている。また、前記第一インバータ23は、前記制御部17と接続され、前記制御部17からの指令信号によって作動するように構成されている。

【0027】

前記開閉弁21は、脱気運転の停止時に、前記ノズル3への被処理液の供給を遮断するためのものであって、前記制御部17と接続され(図示省略)、前記制御部17からの指令信号によって作動するように構成されている。さらに、前記第一流量センサ22は、前記ノズル3への被処理液の供給流量を検知するためのものであって、前記制御部17と接続されている。ここにおいて、前記第一流量センサ22から前記制御部17へ入力される流量検知信号は、前記第一インバータ23への指令信号の生成に利用される。

【0028】

前記排出口9には、処理液排出ライン24が接続されており、この処理液排出ライン24には、上流側から順に第一逆止弁25および第二ポンプ26が設けられている。前記第二ポンプ26は、前記処理槽2内から処理液を排出するためのものであって、第二インバータ27と接続され、その回転数が前記第二インバータ27からの出力周波数に応じて可変されるように構成されている。また、前記第二インバータ27は、前記制御部17と接続され、前記制御部17からの指令信号によって作動するように構成されている。ここにおいて、前記液位センサ16から前記制御部17へ入力される液位検知信号は、前記第二インバータ27への指令信号の生成に利用される。

【0029】

つぎに、前記真空吸引手段4について詳細に説明する。前記真空吸引手段4は、液封式の真空ポンプ28と、封液回収タンク29と、封液還流ポンプ30とを主に備えている。前記真空ポンプ28は、前記排気口10と真空吸引ライン31で接続され、この真空吸引ライン31には、前記排気口10側から順に第二逆止弁32および真空センサ33が設けられている。

【0030】

前記真空ポンプ28は、前記処理槽2内を減圧し、被処理液から分離された気体を排気するものであって、前記制御部17と接続され(図示省略)、前記制御部17からの指令信号によって作動するように構成されている。前記真空センサ33は、前記処理槽2内の真空度を検知するものであって、前記制御部17と接続されている(図示省略)。ここにおいて、前記真空センサ33から前記制御部17へ入力される真空度検知信号は、前記真空ポンプ28への指令信号の生成に利用される。

【0031】

また、前記真空ポンプ28は、前記開閉弁21の下流側の前記被処理液供給ライン18と封液供給ライン34で接続されている。この封液供給ライン34は、被処理液の一部を封液として前記真空ポンプ28へ供給するためのものであって、前記封液供給ライン34には、上流側から順に第三逆止弁35および定流量弁36が設けられている。前記定流量弁36は、前記脱気装置1の運転中に、前記真空ポンプ28へ封液を一定流量で供給することにより、封液の温度上昇を抑制し、前記真空ポンプ28を所定の到達真空度で運転するためのものである。

【0032】

さらに、前記真空ポンプ28は、前記封液回収タンク29と封液回収ライン37で接続されており、前記真空ポンプ28からの使用済みの封液が前記封液回収タンク29内へ回収されるように構成されている。前記封液回収タンク29は、前記ストレーナ19の上流側の前記被処理液供給ライン18と封液還流ライン38で接続されており、この封液還流ライン38には、上流側から順に前記封液還流ポンプ30および第四逆止弁39が設けられている。前記封液還流ポンプ30は、前記封液回収タンク29内に回収された封液を被処理液として返送するためのものであって、前記制御部17と接続され(図示省略)、前記制御部17からの指令信号によって作動するように構成されている。

【0033】

以下、第一実施形態に係る前記脱気装置1の脱気運転について説明する。この脱気運転は、たとえば前記脱気装置1の下流側に設置された処理液タンク(図示省略)の液位情報に基づく運転開始信号の入力によって開始される。あるいは、前記脱気運転は、たとえば運転開始時刻および運転終了時刻がそれぞれ設定されたタイマ部(図示省略)からの運転開始信号の入力によって開始される。そして、運転開始信号が入力されると、前記制御部17は、前記開閉弁21を開状態にするとともに、前記第一ポンプ20,前記第二ポンプ26および前記真空ポンプ28を作動させる。

【0034】

前記脱気運転において、被処理液は、前記ストレーナ19で懸濁物質が濾過されたのち、前記第一ポンプ20で加圧されながら、前記被処理液供給ライン18および前記供給管

11を介して前記ノズル3へ供給される。前記ノズル3へ供給された被処理液は、前記処理槽2の軸方向の中央部から前記天板7へ向かって上向きに噴出される。前記処理槽2内は、前記真空センサ33からの真空度検知信号に基づいて、前記真空ポンプ28の運転を制御することによって、所定真空度の減圧状態に維持されており、前記ノズル3からの被処理液は、液滴として前記脱気部12を上昇しながら脱気される。

【0035】

つぎに、被処理液の液滴は、前記胴部5の側壁に衝突すると、前記処理槽2の中央部へ向かう落下液となる。落下液となった被処理液は、後続の噴出液と衝突することにより、前記処理槽2の上部に押し上げられ、前記脱気促進部14に所定量が保有されながらさらに脱気される。

【0036】

前記脱気促進部14での落下液の保有量が所定量を超え、噴出液で押し上げることができなくなった落下液の一部は、前記脱気促進部14の下部から押し出される。押し出された被処理液は、流下液として前記胴部5の側壁に沿って下降しながらさらに脱気される。

【0037】

前記胴部5の側壁に沿って下降した流下液は、前記処理槽2の下部に順次貯留される。貯留された被処理液は、前記貯留部13において、液面付近に存在しているときに、さらに脱気され、最終的に処理液として確保される。そして、この処理液は、前記第二ポンプ26によって前記処理槽2内から排出される。

【0038】

さて、前記脱気運転中には、前記第一ポンプ20の定流量制御が行われる。この定流量制御は、前記第一インバータ23のPID制御機能(P制御:比例制御,I制御:積分制御,D制御:微分制御)を使用し、被処理液の供給流量が予め設計された基準処理流量と一致するように、前記第一インバータ23の出力周波数を制御する。

【0039】

前記第一インバータ23のPID制御では、図2に示すように、まず前記制御部17が前記第一流量センサ22からの流量検知信号を受けて指令信号(たとえば、4〜20mAの電流値,もしくは1〜5Vの電圧値)を生成し、この指令信号を前記第一インバータ23へ出力する。つぎに、前記第一インバータ23は、前記制御部17からの指令信号をフィードバック値として目標値(すなわち、前記基準処理流量に対応する電流値または電圧値)と比較を行い、これらの値の間に偏差があると、この偏差をゼロにするように出力周波数を制御する。そして、前記第一ポンプ20は、前記第一インバータ23の出力周波数に応じてその回転数が変更される。

【0040】

前記第一ポンプ20の定流量制御によれば、被処理液の供給流量が前記基準処理流量と一致するように運転される。したがって、前記ノズル3からの液滴の大きさが一定となるように、前記第一ポンプ20の運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記第一ポンプ20の消費電力が低減される。

【0041】

また、前記脱気運転中には、前記第一ポンプ20の定流量制御とともに、前記第二ポンプ26の定流量制御が行われる。この定流量制御は、前記第一インバータ23と同様に、前記第二インバータ27のPID制御機能を使用し、前記処理槽2内における処理液の液位が予め設定された基準液位と一致するように、前記第二インバータ27の出力周波数を制御する。

【0042】

前記第二インバータ27のPID制御では、図2に示すように、まず前記制御部17が前記液位センサ16からの流量検知信号を受けて指令信号(たとえば、4〜20mAの電流値,もしくは1〜5Vの電圧値)を生成し、この指令信号を前記第二インバータ27へ出力する。つぎに、前記第二インバータ27は、前記制御部17からの指令信号をフィードバック値として目標値(すなわち、前記基準液位に対応する電流値または電圧値)と比較

を行い、これらの値の間に偏差があると、この偏差をゼロにするように出力周波数を制御する。そして、前記第二ポンプ26は、前記第二インバータ27の出力周波数に応じてその回転数が変更される。

【0043】

前記第一ポンプ20の定流量制御とともに行われる前記第二ポンプ26の定流量制御によれば、前記処理槽2内における処理液の液位が一定となるように,すなわち前記第一ポンプ20による被処理液の供給流量と前記第二ポンプ26による処理液の排出流量とが等しくなるように運転される。したがって、前記ノズル3からの液滴の大きさが一定となるように、前記第一ポンプ20の運転圧力が自動的に調整されるとともに、前記処理槽2内での脱気時間が一定となるように、前記第二ポンプ26の運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記両ポンプ20,26の消費電力が同時に低減される。

【0044】

さらに、前記脱気運転中には、前記被処理液供給ライン18を流れる被処理液の一部が前記封水供給ライン34を介して前記真空ポンプ28へ供給される。この被処理液は、封液として前記真空ポンプ28で利用されたのち、前記処理槽2内から吸引された気体とともに、前記封液回収ライン37を介して前記封液回収タンク29へ回収される。前記封液回収タンク29内では、封液と気体とが分離され、分離された気体は、大気中へ放出される。そして、前記封液回収タンク29内の封液が所定液位を超えると、前記封液還流ポンプ30が駆動され、回収された封液は、前記封液還流ライン38を介して前記被処理液供給ライン18へ返送される。

【0045】

ここにおいて、前記真空ポンプ28では、封液が連続的に入れ替えられているため、封液の温度上昇が生じない。したがって、前記真空ポンプ28を所定の到達真空度で安定して運転することができる。また、前記封液回収タンク29では、封液が連続的に入れ替えられながら、封液と気体とが分離されているため、吸引した気体の濃縮が生じない。したがって、前記封液回収タンク29の腐食を効果的に抑制することができる。さらに、回収された封液は、被処理液として再利用されるので、無駄な廃液も生じない。

【0046】

以上の第一実施形態によれば、被処理液の供給流量の調整作業を容易化するとともに、供給側のポンプの消費電力を低減することができる。また、第一実施形態によれば、被処理液の供給流量および処理液の排出流量の調整作業を容易化するとともに、供給側および排出側の両ポンプの消費電力を同時に低減することができる。この結果、脱気性能の維持とランニングコストの低減とが同時に実現され、とくに伝熱管や給水配管などの防食を確実,かつ低コストで行うことができる。

【0047】

(第二実施形態)

つぎに、この発明の第二実施形態を図面に基づいて詳細に説明する。図3は、第二実施形態に係る脱気装置の概略構成図を示している。図3において、前記第一実施形態と同一の符号は、同一の部材を示しており、その詳細な説明は省略する。

【0048】

第二実施形態における脱気装置40では、前記供給口8は、前記天板7に設けられている。前記供給口8は、前記天板7の中央部,すなわち前記天板7のほぼ中心部に設けられている。前記処理槽2内において、前記供給口8には、前記供給管11の一端側が液密に接続されており、前記供給管11の他端側には、前記ノズル3が接続されている。すなわち、前記ノズル3は、前記処理槽2の軸方向の中央部に噴出方向が下向きになるように配設され、前記供給管11を介して供給された被処理液が前記底板6へ向かって噴出されるように構成されている。

【0049】

前記処理槽2内において、前記ノズル3の噴出口よりも下方の空間は、前記脱気部12

に設定されている。前記脱気部12の高さは、前記ノズル3から被処理液が所定角度で噴出されたとき、噴出コーン裾部の液滴が前記胴部5の側壁まで到達可能な高さが確保されている。また、前記脱気部12よりも下方の空間は、処理液の貯留部13に設定されている。

【0050】

さて、第二実施形態において、前記第二ポンプ26の下流側の前記処理液排出ライン24には、第二流量センサ41が設けられている。この第二流量センサ41は、前記処理槽2内からの処理液の排出流量を検知するためのものであって、前記制御部17と接続され0ている。ここにおいて、前記第二流量センサ41から前記制御部17へ入力される流量検知信号は、前記第二インバータ27への指令信号の生成に利用される。

【0051】

以下、第二実施形態に係る前記脱気装置40の脱気運転について説明する。この脱気運転は、前記第一実施形態と同様に、運転開始信号の入力によって開始される。そして、運転開始信号が入力されると、前記制御部17は、前記開閉弁21を開状態にするとともに、前記第一ポンプ20,前記第二ポンプ26および前記真空ポンプ28を作動させる。

【0052】

前記脱気運転において、被処理液は、前記ストレーナ19で懸濁物質が濾過されたのち、前記第一ポンプ20で加圧されながら、前記被処理液供給ライン18および前記供給管11を介して前記ノズル3へ供給される。前記ノズル3へ供給された被処理液は、前記処理槽2の軸方向の中央部から前記底板6へ向かって下向きに噴出される。前記処理槽2内は、前記真空センサ33からの真空度検知信号に基づいて、前記真空ポンプ28の運転を制御することによって、所定真空度の減圧状態に維持されており、前記ノズル3からの被処理液は、液滴として前記脱気部12を下降しながら脱気される。

【0053】

つぎに、被処理液の液滴は、前記胴部5の側壁に衝突すると、流下液として前記胴部5の側壁に沿って下降しながらさらに脱気される。前記胴部5の側壁に沿って下降した流下液は、前記処理槽2の下部に順次貯留される。貯留された被処理液は、前記貯留部13において、液面付近に存在しているときに、さらに脱気され、最終的に処理液として確保される。そして、この処理液は、前記第二ポンプ26によって前記処理槽2内から排出される。

【0054】

さて、前記脱気運転中には、前記第一実施例と同様に、前記第一ポンプ20の定流量制御が行われる。この定流量制御は、前記第一インバータ23のPID制御機能を使用し、被処理液の供給流量が前記基準処理流量と一致するように、前記第一インバータ23の出力周波数を制御する。

【0055】

前記第一インバータ23のPID制御では、図4に示すように、まず前記制御部17が前記第一流量センサ22からの流量検知信号を受けて指令信号(たとえば、4〜20mAの電流値,もしくは1〜5Vの電圧値)を生成し、この指令信号を前記第一インバータ23へ出力する。つぎに、前記第一インバータ23は、前記制御部17からの指令信号をフィードバック値として目標値(すなわち、前記基準処理流量に対応する電流値または電圧値)と比較を行い、これらの値の間に偏差があると、この偏差をゼロにするように出力周波数を制御する。そして、前記第一ポンプ20は、前記第一インバータ23の出力周波数に応じてその回転数が変更される。

【0056】

前記第一ポンプ20の定流量制御によれば、被処理液の供給流量が前記基準処理流量と一致するように運転される。したがって、前記ノズル3からの液滴の大きさが一定となるように、前記第一ポンプ20の運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記第一ポンプ20の消費電力が低減される。

【0057】

また、前記脱気運転中には、前記第一ポンプ20の定流量制御とともに、前記第二ポンプ26の定流量制御が行われる。この定流量制御は、前記第一インバータ23と同様に、前記第二インバータ27のPID制御機能を使用し、処理液の排出流量が前記基準処理流量と一致するように、前記第二インバータ27の出力周波数を制御する。

【0058】

前記第二インバータ27のPID制御では、図4に示すように、まず前記制御部17が前記第二流量センサ41からの流量検知信号を受けて指令信号(たとえば、4〜20mAの電流値,もしくは1〜5Vの電圧値)を生成し、この指令信号を前記第二インバータ27へ出力する。つぎに、前記第二インバータ27は、前記制御部17からの指令信号をフィードバック値として目標値(すなわち、前記基準処理流量に対応する電流値または電圧値)と比較を行い、これらの値の間に偏差があると、この偏差をゼロにするように出力周波数を制御する。そして、前記第二ポンプ26は、前記第二インバータ27の出力周波数に応じてその回転数が変更される。

【0059】

前記第一ポンプ20の定流量制御とともに行われる前記第二ポンプ26の定流量制御によれば、前記第一ポンプ20による被処理液の供給流量と前記第二ポンプ26による処理液の排出流量とがともに前記基準処理流量と等しくなるように,すなわち前記処理槽2内における処理液の液位が一定となるように運転される。したがって、前記ノズル3からの液滴の大きさが一定となるように、前記第一ポンプ20の運転圧力が自動的に調整されるとともに、前記処理槽2内での脱気時間が一定となるように、前記第二ポンプ26の運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記両ポンプ20,26の消費電力が同時に低減される。

【0060】

さらに、前記脱気運転中には、前記第一実施形態と同様に、前記被処理液供給ライン18を流れる被処理液の一部が前記封水供給ライン34を介して前記真空ポンプ28へ供給される。この被処理液は、封液として前記真空ポンプ28で利用されたのち、前記処理槽2内から吸引された気体とともに、前記封液回収ライン37を介して前記封液回収タンク29へ回収される。前記封液回収タンク29内では、封液と気体とが分離され、分離された気体は、大気中へ放出される。そして、前記封液回収タンク29内の封液が所定液位を超えると、前記封液還流ポンプ30が駆動され、回収された封液は、前記封液還流ライン38を介して前記被処理液供給ライン18へ返送される。

【0061】

以上の第二実施形態によれば、被処理液の供給流量の調整作業を容易化するとともに、供給側のポンプの消費電力を低減することができる。また、第二実施形態によれば、被処理液の供給流量および処理液の排出流量の調整作業を容易化するとともに、供給側および排出側の両ポンプの消費電力を同時に低減することができる。この結果、脱気性能の維持とランニングコストの低減とが同時に実現され、とくに伝熱管や給水配管などの防食を確実,かつ低コストで行うことができる。

【0062】

(他の実施形態)

前記第一実施形態では、前記処理槽2内における被処理液の噴出方向が上向きになるように構成されているが、前記第二実施形態と同様に、被処理液の噴出方向が下向きになるように構成されていてもよい。また、前記第二実施形態では、前記処理槽2内における被処理液の噴出方向が下向きになるように構成されているが、前記第一実施形態と同様に、被処理液の噴出方向が上向きになるように構成されていてもよい。

【図面の簡単な説明】

【0063】

【図1】この発明の第一実施形態に係る脱気装置の概略構成図。

【図2】第一実施形態におけるインバータによる定流量制御の説明図。

【図3】この発明の第二実施形態に係る脱気装置の概略構成図。

【図4】第二実施形態におけるインバータによる定流量制御の説明図。

【符号の説明】

【0064】

1 脱気装置

2 処理槽

3 ノズル

4 真空吸引手段

16 液位センサ

17 制御部

20 第一ポンプ

22 第一流量センサ

23 第一インバータ

26 第二ポンプ

27 第二インバータ

40 脱気装置

41 第二流量センサ

【技術分野】

【0001】

この発明は、液体中の溶存気体を脱気する真空式の脱気装置に関する。

【背景技術】

【0002】

被処理液中の溶存気体,たとえば溶存酸素を低減させる真空式の脱気装置は、給水,洗浄,あるいは食品加工などの用途に広く利用されている。給水用途における例を挙げると、蒸気ボイラや排ガスボイラなどの熱機器は、給水中の溶存酸素によって伝熱管で腐食を生じ、短期間で破損に至る場合がある。また、ビルやマンションなどの建造物は、給水中の溶存酸素によって給水配管で腐食を生じ、赤水が発生する場合がある。このため、前記熱機器や前記建造物では、給水系統に前記脱気装置を設置し、給水中の溶存酸素を低減することが行われている。

【0003】

前記脱気装置は、特許文献1に開示されているように、まず被処理液を加圧ポンプによって処理槽の上部に設けられたノズルへ供給し、被処理液を前記処理槽内の上部から下部へ向かって噴出する。そして、前記処理槽内を真空吸引することにより、噴出された液滴から溶存気体を脱気したのち、処理液として貯留し、この処理液を送液ポンプによって前記処理槽内から排出する構成の装置である。

【0004】

【特許文献1】特開平8−108005号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、前記脱気装置では、効率のよい脱気を行うため、前記ノズルからの噴出流量と前記処理槽内の液位とを所定範囲に維持することが重要である。前記ノズルからの噴出流量は、被処理液の液滴の大きさに影響し、噴出流量が少なくなるほど液滴が大きくなり、脱気効率が低下する。一方、前記処理槽内の液位は、被処理液の脱気時間に影響し、液位が高くなるほど脱気時間が短くなり、脱気効率が低下する。そこで、前記脱気装置では、前記ノズルからの液滴の大きさが一定となるように、被処理液の供給流量を予め設定された基準処理流量に調整し、また前記処理槽内の液位が一定となるように、処理液の排出流量を前記基準処理流量に調整し、所定の脱気効率を維持している。

【0006】

被処理液の供給流量の調整は、通常、前記加圧ポンプの下流側に設けた流量計および手動バルブを使用して行われる。具体的には、前記加圧ポンプは、被処理液の粘性や前記ノズルでの圧力損失などを考慮して、前記基準処理流量よりも過剰の供給流量となるように、事前に運転圧力が高く設定される。そして、試運転やメンテナンスなどの際に、前記流量計で供給流量を計測し、この計測値が前記基準処理流量と一致するように、前記手動バルブの開度を絞っている。

【0007】

一方、処理液の排出流量の調整は、被処理液の供給流量の調整と同様、通常、前記送液ポンプの下流側に設けた流量計および手動バルブを使用して行われる。具体的には、前記送液ポンプは、処理液の粘性や前記処理槽内の真空度などを考慮して、前記基準処理流量よりも過剰の排出流量となるように、事前に運転圧力が高く設定される。そして、試運転やメンテナンスなどの際に、前記流量計で排出流量を計測し、この計測値が前記基準処理流量と一致するように、前記手動バルブの開度を絞っている。

【0008】

このように、従来の前記脱気装置では、被処理液の供給流量と処理液の排出流量とを手動で調整する構成となっているため、その作業が極めて煩雑であり、性能維持が容易でな

い。また、前記脱気装置では、前記両ポンプの運転圧力を高く設定し,かつ流量を絞る構成となっているため、前記両ポンプの消費電力が大きく、ランニングコストの増加を招いている。

【0009】

この発明は、前記の事情に鑑みてなされたもので、その解決しようとする第一の課題は、被処理液の供給流量の調整作業を容易化するとともに、供給側のポンプの消費電力を低減することである。また、この発明が解決しようとする第二の課題は、被処理液の供給流量および処理液の排出流量の調整作業を容易化するとともに、供給側および排出側の両ポンプの消費電力を同時に低減することである。

【課題を解決するための手段】

【0010】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明は、処理槽内へ被処理液を噴出するノズルと前記処理槽内の真空吸引手段とを備えた脱気装置であって、前記ノズルへ被処理液を供給する第一ポンプと、被処理液の供給流量を検知する第一流量センサと、前記第一ポンプの回転数を出力周波数に応じて制御する第一インバータと、前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力する制御部とを備えることを特徴としている。

【0011】

請求項1に記載の発明によれば、被処理液は、前記第一ポンプによって前記ノズルへ供給される。前記処理槽内は、前記真空吸引手段によって減圧状態に維持されており、前記ノズルからの被処理液は、溶存気体が脱気されたのち、処理液として前記処理槽の下部に順次貯留される。

【0012】

ここにおいて、前記第一ポンプの運転は、前記第一インバータによって行われる。前記第一インバータへは、前記第一流量センサからの流量検知信号が前記制御部を介して指令信号としてフィードバックされる。そして、前記第一ポンプは、前記第一インバータの出力周波数に応じてその回転数が制御され、被処理液の供給流量が予め設定された基準処理流量と一致するように運転される。したがって、前記ノズルからの液滴の大きさが一定となるように、前記第一ポンプの運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記第一ポンプの消費電力が低減される。

【0013】

請求項2に記載の発明は、請求項1において、前記処理槽内から処理液を排出する第二ポンプと、前記処理槽内の液位を検知する液位センサと、前記第二ポンプの回転数を出力周波数に応じて制御する第二インバータとを備え、前記制御部は、前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力するとともに、前記液位センサからの液位検知信号に基づいて、前記第二インバータへ指令信号を出力することを特徴としている。

【0014】

請求項2に記載の発明によれば、被処理液は、前記第一ポンプによって前記ノズルへ供給される。前記処理槽内は、前記真空吸引手段によって減圧状態に維持されており、前記ノズルからの被処理液は、溶存気体が脱気されたのち、処理液として前記処理槽の下部に順次貯留される。そして、この処理液は、前記第二ポンプによって前記処理槽内から排出される。

【0015】

ここにおいて、前記第一ポンプの運転は、前記第一インバータによって行われる。前記第一インバータへは、前記第一流量センサからの流量検知信号が前記制御部を介して指令信号としてフィードバックされる。そして、前記第一ポンプは、前記第一インバータの出力周波数に応じてその回転数が制御され、被処理液の供給流量が予め設定された基準処理流量と一致するように運転される。一方、前記第二ポンプの運転は、前記第二インバータによって行われる。前記第二インバータへは、前記液位センサからの液位検知信号が前記

制御部を介して指令信号としてフィードバックされる。そして、前記第二ポンプは、前記第二インバータの出力周波数に応じてその回転数が制御され、前記処理槽内における処理液の液位が予め設定された基準液位と一致するように運転される。したがって、前記ノズルからの液滴の大きさが一定となるように、前記第一ポンプの運転圧力が自動的に調整されるとともに、前記処理槽内での脱気時間が一定となるように、前記第二ポンプの運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記両ポンプの消費電力が同時に低減される。

【0016】

さらに、請求項3に記載の発明は、請求項1において、前記処理槽から処理液を排出する第二ポンプと、処理液の排出流量を検知する第二流量センサと、前記第二ポンプの回転数を出力周波数に応じて制御する第二インバータとを備え、前記制御部は、前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力するとともに、前記第二流量センサからの流量検知信号に基づいて、前記第二インバータへ指令信号を出力することを特徴としている。

【0017】

請求項3に記載の発明によれば、被処理液は、前記第一ポンプによって前記ノズルへ供給される。前記処理槽内は、前記真空吸引手段によって減圧状態に維持されており、前記ノズルからの被処理液は、溶存気体が脱気されたのち、処理液として前記処理槽の下部に順次貯留される。そして、この処理液は、前記第二ポンプによって前記処理槽内から排出される。

【0018】

ここにおいて、前記第一ポンプの運転は、前記第一インバータによって行われる。前記第一インバータへは、前記第一流量センサからの流量検知信号が前記制御部を介して指令信号としてフィードバックされる。そして、前記第一ポンプは、前記第一インバータの出力周波数に応じてその回転数が制御され、被処理液の供給流量が予め設定された基準処理流量と一致するように運転される。一方、前記第二ポンプの運転は、前記第二インバータによって行われる。前記第二インバータへは、前記第二流量センサからの流量検知信号が前記制御部を介して指令信号としてフィードバックされる。そして、前記第二ポンプは、前記第二インバータの出力周波数に応じてその回転数が制御され、処理液の排出流量が前記基準処理流量と一致するように運転される。したがって、前記ノズルからの液滴の大きさが一定となるように、前記第一ポンプの運転圧力が自動的に調整されるとともに、前記処理槽内での脱気時間が一定となるように、前記第二ポンプの運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記両ポンプの消費電力が同時に低減される。

【発明の効果】

【0019】

この発明によれば、被処理液の供給流量の調整作業を容易化するとともに、供給側のポンプの消費電力を低減することができる。また、この発明によれば、被処理液の供給流量および処理液の排出流量の調整作業を容易化するとともに、供給側および排出側の両ポンプの消費電力を同時に低減することができる。この結果、脱気性能の維持とランニングコストの低減とが同時に実現され、とくに伝熱管や給水配管などの防食を確実,かつ低コストで行うことができる。

【発明を実施するための最良の形態】

【0020】

(第一実施形態)

以下、この発明の第一実施形態を図面に基づいて詳細に説明する。図1は、第一実施形態に係る脱気装置の概略構成図を示している。第一実施形態に係る脱気装置は、たとえば蒸気ボイラや排ガスボイラ等の熱機器,あるいはビルやマンション等の建造物などの給水系統に設置され、伝熱管や給水配管の防食を目的として給水中の溶存酸素を低減する場合に適用される。図1において、脱気装置1は、処理槽2と、ノズル3と、真空吸引手段4

とを主に備えている。

【0021】

前記処理槽2は、垂直に立設された筒状の胴部5を有しており、下端開口部を底板6で封鎖するとともに、上端開口部を天板7で封鎖することにより、一体化された密閉容器を構成している。ここにおいて、前記処理槽2は、耐圧性,耐熱性および耐食性を確保する観点から、通常、ステンレス鋼(たとえば、SUS304など)を使用して形成される。

【0022】

前記底板6には、被処理液の供給口8と処理液の排出口9とがそれぞれ設けられており、前記供給口8は、前記底板6の中央部,すなわち前記底板6のほぼ中心部に設けられている。一方、前記天板7には、排気口10が設けられており、この排気口10には、前記真空吸引手段4が接続されている。この真空吸引手段4の詳細については、後述する。

【0023】

前記処理槽2内において、前記供給口8には、上方へと延びる供給管11の一端側が液密に接続されており、この供給管11の他端側には、前記ノズル3が接続されている。すなわち、前記ノズル3は、前記処理槽2の軸方向の中央部に噴出方向が上向きになるように配設され、前記供給管11を介して供給された被処理液が前記天板7へ向かって噴出されるように構成されている。

【0024】

前記処理槽2内において、前記ノズル3の噴出口よりも上方の空間は、被処理液の脱気部12に設定されている。この脱気部12の高さは、前記ノズル3から被処理液が所定角度で噴出されたとき、噴出コーン裾部の液滴が前記胴部5の側壁まで到達可能な高さが確保されている。一方、前記ノズル3の噴出口よりも下方の空間は、処理液の貯留部13に設定されている。ここにおいて、前記処理槽2の上部には、脱気効率を高めるため、前記ノズル3からの噴出液と前記脱気部12から落下液とを衝突させ、被処理液の前記貯留部13への落下を遅延させる脱気促進部14が設けられていてもよい。この脱気促進部14の具体的な構成と作用については、本願出願人らによる特願2006−13552号に記載されている。

【0025】

前記胴部5の側方には、処理液の液位を検出する液位検出筒15が併設されており、この液位検出筒15の上部が前記脱気部12と連通されているとともに、前記液位検出筒15の下部が前記貯留部13と連通されている。前記液位検出筒15には、前記処理槽2内の液位を検知する液位センサ16が挿入されており、この液位センサ16は、前記脱気装置1の運転を制御する制御部17と接続されている。ここにおいて、前記液位センサ16は、減圧状態下で前記処理槽2内の液位を連続的に検知可能なものであって、たとえば静電容量式のセンサが利用される。

【0026】

さて、前記供給口8には、被処理液供給ライン18が接続されており、この被処理液供給ライン18には、上流側から順にストレーナ19,第一ポンプ20,開閉弁21および第一流量センサ22が設けられている。前記第一ポンプ20は、前記ストレーナ19で懸濁物質が濾過された被処理液を前記ノズル3へ供給するためのものであって、第一インバータ23と接続され、その回転数が前記第一インバータ23からの出力周波数に応じて可変されるように構成されている。また、前記第一インバータ23は、前記制御部17と接続され、前記制御部17からの指令信号によって作動するように構成されている。

【0027】

前記開閉弁21は、脱気運転の停止時に、前記ノズル3への被処理液の供給を遮断するためのものであって、前記制御部17と接続され(図示省略)、前記制御部17からの指令信号によって作動するように構成されている。さらに、前記第一流量センサ22は、前記ノズル3への被処理液の供給流量を検知するためのものであって、前記制御部17と接続されている。ここにおいて、前記第一流量センサ22から前記制御部17へ入力される流量検知信号は、前記第一インバータ23への指令信号の生成に利用される。

【0028】

前記排出口9には、処理液排出ライン24が接続されており、この処理液排出ライン24には、上流側から順に第一逆止弁25および第二ポンプ26が設けられている。前記第二ポンプ26は、前記処理槽2内から処理液を排出するためのものであって、第二インバータ27と接続され、その回転数が前記第二インバータ27からの出力周波数に応じて可変されるように構成されている。また、前記第二インバータ27は、前記制御部17と接続され、前記制御部17からの指令信号によって作動するように構成されている。ここにおいて、前記液位センサ16から前記制御部17へ入力される液位検知信号は、前記第二インバータ27への指令信号の生成に利用される。

【0029】

つぎに、前記真空吸引手段4について詳細に説明する。前記真空吸引手段4は、液封式の真空ポンプ28と、封液回収タンク29と、封液還流ポンプ30とを主に備えている。前記真空ポンプ28は、前記排気口10と真空吸引ライン31で接続され、この真空吸引ライン31には、前記排気口10側から順に第二逆止弁32および真空センサ33が設けられている。

【0030】

前記真空ポンプ28は、前記処理槽2内を減圧し、被処理液から分離された気体を排気するものであって、前記制御部17と接続され(図示省略)、前記制御部17からの指令信号によって作動するように構成されている。前記真空センサ33は、前記処理槽2内の真空度を検知するものであって、前記制御部17と接続されている(図示省略)。ここにおいて、前記真空センサ33から前記制御部17へ入力される真空度検知信号は、前記真空ポンプ28への指令信号の生成に利用される。

【0031】

また、前記真空ポンプ28は、前記開閉弁21の下流側の前記被処理液供給ライン18と封液供給ライン34で接続されている。この封液供給ライン34は、被処理液の一部を封液として前記真空ポンプ28へ供給するためのものであって、前記封液供給ライン34には、上流側から順に第三逆止弁35および定流量弁36が設けられている。前記定流量弁36は、前記脱気装置1の運転中に、前記真空ポンプ28へ封液を一定流量で供給することにより、封液の温度上昇を抑制し、前記真空ポンプ28を所定の到達真空度で運転するためのものである。

【0032】

さらに、前記真空ポンプ28は、前記封液回収タンク29と封液回収ライン37で接続されており、前記真空ポンプ28からの使用済みの封液が前記封液回収タンク29内へ回収されるように構成されている。前記封液回収タンク29は、前記ストレーナ19の上流側の前記被処理液供給ライン18と封液還流ライン38で接続されており、この封液還流ライン38には、上流側から順に前記封液還流ポンプ30および第四逆止弁39が設けられている。前記封液還流ポンプ30は、前記封液回収タンク29内に回収された封液を被処理液として返送するためのものであって、前記制御部17と接続され(図示省略)、前記制御部17からの指令信号によって作動するように構成されている。

【0033】

以下、第一実施形態に係る前記脱気装置1の脱気運転について説明する。この脱気運転は、たとえば前記脱気装置1の下流側に設置された処理液タンク(図示省略)の液位情報に基づく運転開始信号の入力によって開始される。あるいは、前記脱気運転は、たとえば運転開始時刻および運転終了時刻がそれぞれ設定されたタイマ部(図示省略)からの運転開始信号の入力によって開始される。そして、運転開始信号が入力されると、前記制御部17は、前記開閉弁21を開状態にするとともに、前記第一ポンプ20,前記第二ポンプ26および前記真空ポンプ28を作動させる。

【0034】

前記脱気運転において、被処理液は、前記ストレーナ19で懸濁物質が濾過されたのち、前記第一ポンプ20で加圧されながら、前記被処理液供給ライン18および前記供給管

11を介して前記ノズル3へ供給される。前記ノズル3へ供給された被処理液は、前記処理槽2の軸方向の中央部から前記天板7へ向かって上向きに噴出される。前記処理槽2内は、前記真空センサ33からの真空度検知信号に基づいて、前記真空ポンプ28の運転を制御することによって、所定真空度の減圧状態に維持されており、前記ノズル3からの被処理液は、液滴として前記脱気部12を上昇しながら脱気される。

【0035】

つぎに、被処理液の液滴は、前記胴部5の側壁に衝突すると、前記処理槽2の中央部へ向かう落下液となる。落下液となった被処理液は、後続の噴出液と衝突することにより、前記処理槽2の上部に押し上げられ、前記脱気促進部14に所定量が保有されながらさらに脱気される。

【0036】

前記脱気促進部14での落下液の保有量が所定量を超え、噴出液で押し上げることができなくなった落下液の一部は、前記脱気促進部14の下部から押し出される。押し出された被処理液は、流下液として前記胴部5の側壁に沿って下降しながらさらに脱気される。

【0037】

前記胴部5の側壁に沿って下降した流下液は、前記処理槽2の下部に順次貯留される。貯留された被処理液は、前記貯留部13において、液面付近に存在しているときに、さらに脱気され、最終的に処理液として確保される。そして、この処理液は、前記第二ポンプ26によって前記処理槽2内から排出される。

【0038】

さて、前記脱気運転中には、前記第一ポンプ20の定流量制御が行われる。この定流量制御は、前記第一インバータ23のPID制御機能(P制御:比例制御,I制御:積分制御,D制御:微分制御)を使用し、被処理液の供給流量が予め設計された基準処理流量と一致するように、前記第一インバータ23の出力周波数を制御する。

【0039】

前記第一インバータ23のPID制御では、図2に示すように、まず前記制御部17が前記第一流量センサ22からの流量検知信号を受けて指令信号(たとえば、4〜20mAの電流値,もしくは1〜5Vの電圧値)を生成し、この指令信号を前記第一インバータ23へ出力する。つぎに、前記第一インバータ23は、前記制御部17からの指令信号をフィードバック値として目標値(すなわち、前記基準処理流量に対応する電流値または電圧値)と比較を行い、これらの値の間に偏差があると、この偏差をゼロにするように出力周波数を制御する。そして、前記第一ポンプ20は、前記第一インバータ23の出力周波数に応じてその回転数が変更される。

【0040】

前記第一ポンプ20の定流量制御によれば、被処理液の供給流量が前記基準処理流量と一致するように運転される。したがって、前記ノズル3からの液滴の大きさが一定となるように、前記第一ポンプ20の運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記第一ポンプ20の消費電力が低減される。

【0041】

また、前記脱気運転中には、前記第一ポンプ20の定流量制御とともに、前記第二ポンプ26の定流量制御が行われる。この定流量制御は、前記第一インバータ23と同様に、前記第二インバータ27のPID制御機能を使用し、前記処理槽2内における処理液の液位が予め設定された基準液位と一致するように、前記第二インバータ27の出力周波数を制御する。

【0042】

前記第二インバータ27のPID制御では、図2に示すように、まず前記制御部17が前記液位センサ16からの流量検知信号を受けて指令信号(たとえば、4〜20mAの電流値,もしくは1〜5Vの電圧値)を生成し、この指令信号を前記第二インバータ27へ出力する。つぎに、前記第二インバータ27は、前記制御部17からの指令信号をフィードバック値として目標値(すなわち、前記基準液位に対応する電流値または電圧値)と比較

を行い、これらの値の間に偏差があると、この偏差をゼロにするように出力周波数を制御する。そして、前記第二ポンプ26は、前記第二インバータ27の出力周波数に応じてその回転数が変更される。

【0043】

前記第一ポンプ20の定流量制御とともに行われる前記第二ポンプ26の定流量制御によれば、前記処理槽2内における処理液の液位が一定となるように,すなわち前記第一ポンプ20による被処理液の供給流量と前記第二ポンプ26による処理液の排出流量とが等しくなるように運転される。したがって、前記ノズル3からの液滴の大きさが一定となるように、前記第一ポンプ20の運転圧力が自動的に調整されるとともに、前記処理槽2内での脱気時間が一定となるように、前記第二ポンプ26の運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記両ポンプ20,26の消費電力が同時に低減される。

【0044】

さらに、前記脱気運転中には、前記被処理液供給ライン18を流れる被処理液の一部が前記封水供給ライン34を介して前記真空ポンプ28へ供給される。この被処理液は、封液として前記真空ポンプ28で利用されたのち、前記処理槽2内から吸引された気体とともに、前記封液回収ライン37を介して前記封液回収タンク29へ回収される。前記封液回収タンク29内では、封液と気体とが分離され、分離された気体は、大気中へ放出される。そして、前記封液回収タンク29内の封液が所定液位を超えると、前記封液還流ポンプ30が駆動され、回収された封液は、前記封液還流ライン38を介して前記被処理液供給ライン18へ返送される。

【0045】

ここにおいて、前記真空ポンプ28では、封液が連続的に入れ替えられているため、封液の温度上昇が生じない。したがって、前記真空ポンプ28を所定の到達真空度で安定して運転することができる。また、前記封液回収タンク29では、封液が連続的に入れ替えられながら、封液と気体とが分離されているため、吸引した気体の濃縮が生じない。したがって、前記封液回収タンク29の腐食を効果的に抑制することができる。さらに、回収された封液は、被処理液として再利用されるので、無駄な廃液も生じない。

【0046】

以上の第一実施形態によれば、被処理液の供給流量の調整作業を容易化するとともに、供給側のポンプの消費電力を低減することができる。また、第一実施形態によれば、被処理液の供給流量および処理液の排出流量の調整作業を容易化するとともに、供給側および排出側の両ポンプの消費電力を同時に低減することができる。この結果、脱気性能の維持とランニングコストの低減とが同時に実現され、とくに伝熱管や給水配管などの防食を確実,かつ低コストで行うことができる。

【0047】

(第二実施形態)

つぎに、この発明の第二実施形態を図面に基づいて詳細に説明する。図3は、第二実施形態に係る脱気装置の概略構成図を示している。図3において、前記第一実施形態と同一の符号は、同一の部材を示しており、その詳細な説明は省略する。

【0048】

第二実施形態における脱気装置40では、前記供給口8は、前記天板7に設けられている。前記供給口8は、前記天板7の中央部,すなわち前記天板7のほぼ中心部に設けられている。前記処理槽2内において、前記供給口8には、前記供給管11の一端側が液密に接続されており、前記供給管11の他端側には、前記ノズル3が接続されている。すなわち、前記ノズル3は、前記処理槽2の軸方向の中央部に噴出方向が下向きになるように配設され、前記供給管11を介して供給された被処理液が前記底板6へ向かって噴出されるように構成されている。

【0049】

前記処理槽2内において、前記ノズル3の噴出口よりも下方の空間は、前記脱気部12

に設定されている。前記脱気部12の高さは、前記ノズル3から被処理液が所定角度で噴出されたとき、噴出コーン裾部の液滴が前記胴部5の側壁まで到達可能な高さが確保されている。また、前記脱気部12よりも下方の空間は、処理液の貯留部13に設定されている。

【0050】

さて、第二実施形態において、前記第二ポンプ26の下流側の前記処理液排出ライン24には、第二流量センサ41が設けられている。この第二流量センサ41は、前記処理槽2内からの処理液の排出流量を検知するためのものであって、前記制御部17と接続され0ている。ここにおいて、前記第二流量センサ41から前記制御部17へ入力される流量検知信号は、前記第二インバータ27への指令信号の生成に利用される。

【0051】

以下、第二実施形態に係る前記脱気装置40の脱気運転について説明する。この脱気運転は、前記第一実施形態と同様に、運転開始信号の入力によって開始される。そして、運転開始信号が入力されると、前記制御部17は、前記開閉弁21を開状態にするとともに、前記第一ポンプ20,前記第二ポンプ26および前記真空ポンプ28を作動させる。

【0052】

前記脱気運転において、被処理液は、前記ストレーナ19で懸濁物質が濾過されたのち、前記第一ポンプ20で加圧されながら、前記被処理液供給ライン18および前記供給管11を介して前記ノズル3へ供給される。前記ノズル3へ供給された被処理液は、前記処理槽2の軸方向の中央部から前記底板6へ向かって下向きに噴出される。前記処理槽2内は、前記真空センサ33からの真空度検知信号に基づいて、前記真空ポンプ28の運転を制御することによって、所定真空度の減圧状態に維持されており、前記ノズル3からの被処理液は、液滴として前記脱気部12を下降しながら脱気される。

【0053】

つぎに、被処理液の液滴は、前記胴部5の側壁に衝突すると、流下液として前記胴部5の側壁に沿って下降しながらさらに脱気される。前記胴部5の側壁に沿って下降した流下液は、前記処理槽2の下部に順次貯留される。貯留された被処理液は、前記貯留部13において、液面付近に存在しているときに、さらに脱気され、最終的に処理液として確保される。そして、この処理液は、前記第二ポンプ26によって前記処理槽2内から排出される。

【0054】

さて、前記脱気運転中には、前記第一実施例と同様に、前記第一ポンプ20の定流量制御が行われる。この定流量制御は、前記第一インバータ23のPID制御機能を使用し、被処理液の供給流量が前記基準処理流量と一致するように、前記第一インバータ23の出力周波数を制御する。

【0055】

前記第一インバータ23のPID制御では、図4に示すように、まず前記制御部17が前記第一流量センサ22からの流量検知信号を受けて指令信号(たとえば、4〜20mAの電流値,もしくは1〜5Vの電圧値)を生成し、この指令信号を前記第一インバータ23へ出力する。つぎに、前記第一インバータ23は、前記制御部17からの指令信号をフィードバック値として目標値(すなわち、前記基準処理流量に対応する電流値または電圧値)と比較を行い、これらの値の間に偏差があると、この偏差をゼロにするように出力周波数を制御する。そして、前記第一ポンプ20は、前記第一インバータ23の出力周波数に応じてその回転数が変更される。

【0056】

前記第一ポンプ20の定流量制御によれば、被処理液の供給流量が前記基準処理流量と一致するように運転される。したがって、前記ノズル3からの液滴の大きさが一定となるように、前記第一ポンプ20の運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記第一ポンプ20の消費電力が低減される。

【0057】

また、前記脱気運転中には、前記第一ポンプ20の定流量制御とともに、前記第二ポンプ26の定流量制御が行われる。この定流量制御は、前記第一インバータ23と同様に、前記第二インバータ27のPID制御機能を使用し、処理液の排出流量が前記基準処理流量と一致するように、前記第二インバータ27の出力周波数を制御する。

【0058】

前記第二インバータ27のPID制御では、図4に示すように、まず前記制御部17が前記第二流量センサ41からの流量検知信号を受けて指令信号(たとえば、4〜20mAの電流値,もしくは1〜5Vの電圧値)を生成し、この指令信号を前記第二インバータ27へ出力する。つぎに、前記第二インバータ27は、前記制御部17からの指令信号をフィードバック値として目標値(すなわち、前記基準処理流量に対応する電流値または電圧値)と比較を行い、これらの値の間に偏差があると、この偏差をゼロにするように出力周波数を制御する。そして、前記第二ポンプ26は、前記第二インバータ27の出力周波数に応じてその回転数が変更される。

【0059】

前記第一ポンプ20の定流量制御とともに行われる前記第二ポンプ26の定流量制御によれば、前記第一ポンプ20による被処理液の供給流量と前記第二ポンプ26による処理液の排出流量とがともに前記基準処理流量と等しくなるように,すなわち前記処理槽2内における処理液の液位が一定となるように運転される。したがって、前記ノズル3からの液滴の大きさが一定となるように、前記第一ポンプ20の運転圧力が自動的に調整されるとともに、前記処理槽2内での脱気時間が一定となるように、前記第二ポンプ26の運転圧力が自動的に調整されることになり、所定の脱気効率を維持しながら、前記両ポンプ20,26の消費電力が同時に低減される。

【0060】

さらに、前記脱気運転中には、前記第一実施形態と同様に、前記被処理液供給ライン18を流れる被処理液の一部が前記封水供給ライン34を介して前記真空ポンプ28へ供給される。この被処理液は、封液として前記真空ポンプ28で利用されたのち、前記処理槽2内から吸引された気体とともに、前記封液回収ライン37を介して前記封液回収タンク29へ回収される。前記封液回収タンク29内では、封液と気体とが分離され、分離された気体は、大気中へ放出される。そして、前記封液回収タンク29内の封液が所定液位を超えると、前記封液還流ポンプ30が駆動され、回収された封液は、前記封液還流ライン38を介して前記被処理液供給ライン18へ返送される。

【0061】

以上の第二実施形態によれば、被処理液の供給流量の調整作業を容易化するとともに、供給側のポンプの消費電力を低減することができる。また、第二実施形態によれば、被処理液の供給流量および処理液の排出流量の調整作業を容易化するとともに、供給側および排出側の両ポンプの消費電力を同時に低減することができる。この結果、脱気性能の維持とランニングコストの低減とが同時に実現され、とくに伝熱管や給水配管などの防食を確実,かつ低コストで行うことができる。

【0062】

(他の実施形態)

前記第一実施形態では、前記処理槽2内における被処理液の噴出方向が上向きになるように構成されているが、前記第二実施形態と同様に、被処理液の噴出方向が下向きになるように構成されていてもよい。また、前記第二実施形態では、前記処理槽2内における被処理液の噴出方向が下向きになるように構成されているが、前記第一実施形態と同様に、被処理液の噴出方向が上向きになるように構成されていてもよい。

【図面の簡単な説明】

【0063】

【図1】この発明の第一実施形態に係る脱気装置の概略構成図。

【図2】第一実施形態におけるインバータによる定流量制御の説明図。

【図3】この発明の第二実施形態に係る脱気装置の概略構成図。

【図4】第二実施形態におけるインバータによる定流量制御の説明図。

【符号の説明】

【0064】

1 脱気装置

2 処理槽

3 ノズル

4 真空吸引手段

16 液位センサ

17 制御部

20 第一ポンプ

22 第一流量センサ

23 第一インバータ

26 第二ポンプ

27 第二インバータ

40 脱気装置

41 第二流量センサ

【特許請求の範囲】

【請求項1】

処理槽内へ被処理液を噴出するノズルと前記処理槽内の真空吸引手段とを備えた脱気装置であって、

前記ノズルへ被処理液を供給する第一ポンプと、

被処理液の供給流量を検知する第一流量センサと、

前記第一ポンプの回転数を出力周波数に応じて制御する第一インバータと、

前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力する制御部とを備えることを特徴とする脱気装置。

【請求項2】

前記処理槽内から処理液を排出する第二ポンプと、

前記処理槽内の液位を検知する液位センサと、

前記第二ポンプの回転数を出力周波数に応じて制御する第二インバータとを備え、

前記制御部は、前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力するとともに、前記液位センサからの液位検知信号に基づいて、前記第二インバータへ指令信号を出力することを特徴とする請求項1に記載の脱気装置。

【請求項3】

前記処理槽から処理液を排出する第二ポンプと、

処理液の排出流量を検知する第二流量センサと、

前記第二ポンプの回転数を出力周波数に応じて制御する第二インバータとを備え、

前記制御部は、前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力するとともに、前記第二流量センサからの流量検知信号に基づいて、前記第二インバータへ指令信号を出力することを特徴とする請求項1に記載の脱気装置。

【請求項1】

処理槽内へ被処理液を噴出するノズルと前記処理槽内の真空吸引手段とを備えた脱気装置であって、

前記ノズルへ被処理液を供給する第一ポンプと、

被処理液の供給流量を検知する第一流量センサと、

前記第一ポンプの回転数を出力周波数に応じて制御する第一インバータと、

前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力する制御部とを備えることを特徴とする脱気装置。

【請求項2】

前記処理槽内から処理液を排出する第二ポンプと、

前記処理槽内の液位を検知する液位センサと、

前記第二ポンプの回転数を出力周波数に応じて制御する第二インバータとを備え、

前記制御部は、前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力するとともに、前記液位センサからの液位検知信号に基づいて、前記第二インバータへ指令信号を出力することを特徴とする請求項1に記載の脱気装置。

【請求項3】

前記処理槽から処理液を排出する第二ポンプと、

処理液の排出流量を検知する第二流量センサと、

前記第二ポンプの回転数を出力周波数に応じて制御する第二インバータとを備え、

前記制御部は、前記第一流量センサからの流量検知信号に基づいて、前記第一インバータへ指令信号を出力するとともに、前記第二流量センサからの流量検知信号に基づいて、前記第二インバータへ指令信号を出力することを特徴とする請求項1に記載の脱気装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−260520(P2007−260520A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−86837(P2006−86837)

【出願日】平成18年3月28日(2006.3.28)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月28日(2006.3.28)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

[ Back to top ]